Снижение расхода тепла при производстве бетона и железобетона

Исходя из опыта работы передовых заводов бывшего СССР и научных исследований, могут быть предложены следующие основные пути снижения расхода тепловой энергии при производстве бетона и железобетона.

1. Увеличение коэффициента полезного использования тепла за счет повышения термического сопротивления элементов ограждения камер.

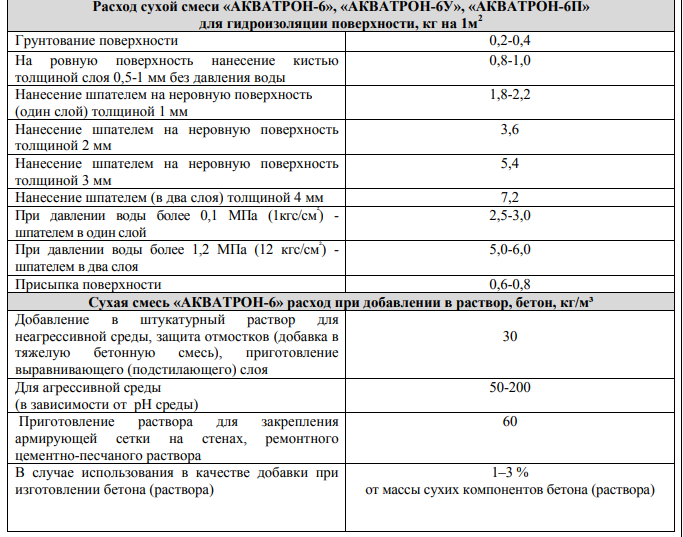

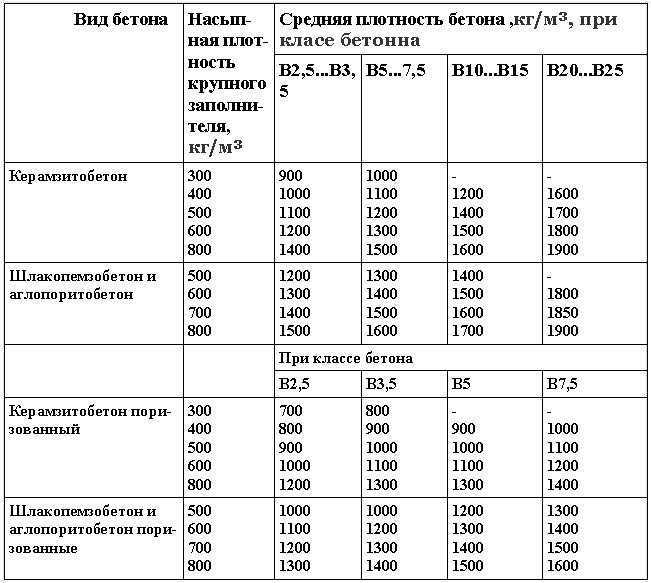

Замена обычно применяемого для камер тяжелого бетона на легкий керамзитобетон или другие эффективные материалы.

Применение многослойных ограждающих конструкций с теплоизоляционным слоем, защищенным специальным покрытием от увлажнения. Сокращение теплопотребления не менее чем в 2 раза. Теплотехнические характеристики различных вариантов камер приведены в табл. 1.

2. Автоматизация процесса термовлажностной обработки для поддержания температурно-влажностных режимов пропаривания бетона, которая обеспечивает необходимые прочностные показатели бетонных изделий и снижает расход тепловой энергии на 15-20% по сравнению с расходом энергии в тепловых установках без автоматизации.

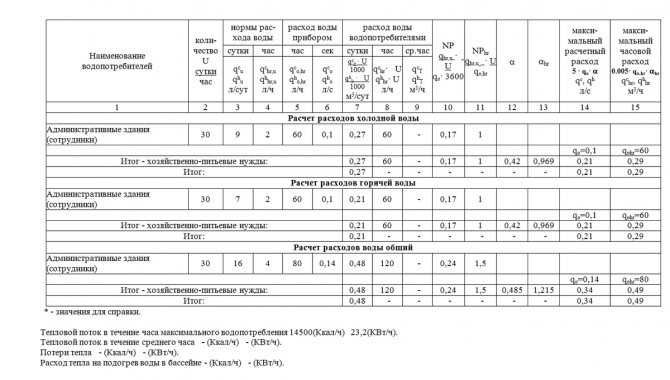

| № | Вид ограждения | Масса ограждения, кг/м3 | Удельный расход тепла, МДж/м3 | Непроизводи-тельные потери | |

| МДж/м3 | % | ||||

| 1 | Стены и днище из тяжелого бетона толщиной 300 мм (типовой вариант) | 660 | 860 | 620 | 72 |

| 2 | То же из керамзитобетона марки 200 и плотностью 1500 кг/м3при толщине стен, мм: 300 200 | 450 | 530 | 290 | 55 |

| 3 | Стены из тяжелого бетона с минераловатным утеплителем (50 мм), воздушной прослойкой (40 мм) и листовой гидроизоляцией | 450 | 280 | 40 | 14 |

| 4 | Стены из двух слоев тяжелого бетона (2х100 мм) с воздушным зазором между ними (50 мм) | 440 | 640 | 400 | 62 |

| 5 | То же с внутренней стенкой из асбестоцемента | 470 | 360 | 120 | 33 |

Наиболее эффективной является система, в которой регулируемым параметром будет температура бетона в изделиях.

Система, в которой регулируемым параметром является температура паро-воздушной среды или конденсата, не дает точной информации о росте прочности бетона, что приводит к удлинению сроков тепловой обработки.

При применении автоматизированных пропарочных камер в сочетании с повышенной теплозащитой и экранной изоляцией стен от увлажнения удельный расход тепла может снизиться до 350-400 МДж/м 3, т.е. почти в 4 раза ниже среднего показателя по республике.

3. Улучшение тепло- и массообменных процессов в рабочем объеме тепловых агрегатов (камер) за счет получения паровоздушной массы одинаковой температуры благодаря направленной подаче пара. Равномерное перемешивание воздуха с паром для полного использования тепла и устранения перепадов температур в отдельных частях изделий.

4. Сокращение энергозатрат при приготовлении бетонной смеси путем снижения скорости вращения барабана, применения химических добавок (хотя приготовление бетонной смеси не является самым энергоемким процессом).

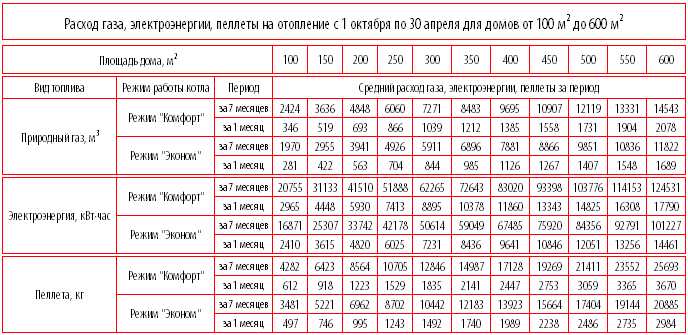

Энергоемкость приготовления бетонных смесей в зависимости от их плотности приведена в табл. 2.

Использование пластифицирующих добавок в оптимальных пределах позволяет снизить затраты энергии на 30-50%. При постоянном их использовании мощность двигателей смесительных агрегатов возможно снизить до ближайшего меньшего значения в зависимости от вида электродвигателя.Энергоемкость приготовления бетонных смесей в зависимости от их плотностиТаблица 2

| Показатель | |||||||

| 1200 | 1360 | 1500 | 1830 | 2110 | 2300 | 2350 | |

| Энергоемкость приготовления смеси, кВт ч/м3 | 0,65 | 0,72 | 0,87 | 1,26 | 1,2 | 1,6 | 1,7 |

Примечание: бетонные смеси приготовлялись жесткостью 10—15.

5. Влагопотери при термообработке незащищенных (не опалубленных) поверхностей снижают прочность бетона на 25-30%, а морозостойкость – на 40% и более. Около 75% влаги при тепловой обработке испаряется из верхнего слоя бетона, главным образом в первые 8-10 часов, поэтому вопрос защиты неопалубленных поверхностей приобретает особое значение. Для этих целей применяются пароизоляционные материалы: полимерная пленка, прорезиненная ткань, рубероид и др.

Для уменьшения потерь влаги с успехом применяются депрессоры испарения (высшие жирные спирты), которые замедляют процесс испарения влаги с поверхности бетона при неблагоприятных условиях окружающей среды, т.е. в условиях низкой влажности и высоких температур.

Депрессоры снижают испарение влаги из бетона преимущественно в начальные сроки твердения, что необходимо для эффективного протекания в нем процессов гидратации и твердения. Бетонная смесь с депрессором в течение 2-3 часов с момента приготовления сохраняет удовлетворительные реологические характеристики, что необходимо для формования изделий и получения бетона высокого качества.

Депрессоры испарения влаги позволяют расширить область применения энергосберегающих технологий в производстве сборного и монолитного железобетона, заменить обработку паром более экономичным беспаровым прогревом продуктами сгорания природного газа.

6. Существенно сокращается продолжительность тепловой обработки изделий при совмещении интенсивного механического и теплового воздействия на бетон (динамометрическая обработка).

Приложение в определенный период механических воздействий способствует направленному структурообразованию бетона и улучшению его свойств. Механическое давление на твердеющую смесь может создаваться специальным пригрузом, жесткой крышкой форм или их пакетированием, избыточным давлением пара в пропарочной камере. Интенсивность пригруза следует принимать 10-70 г/см2.

По данным НИИ бетона и железобетона (г. Москва), при форсированном режиме тепловой обработки под пригрузом отпускную прочность, достигающую 70% проектной, можно получить на 3-6 часов быстрее, т.

7. Применение пленкообразующих материалов, которые наносятся путем равномерного распыления на поверхность свежесформованного бетона. В качестве пленкообразующих материалов используется этиноль, разжиженный бензином битум, водные эмульсии синтетического каучука, полимеры и искусственные смолы, латексные составы.

Влагопотери образцов, защищенных латексными составами, после теплообработки в течение 8 часов при t=95°C составили 7%, а без защитного покрытия – 36%. При этом прочность бетона по сравнению с проектной повышается на 15-20%.

Нанесение пленкообразующего покрытия позволяет не только повысить прочность, но и корректировать режимы термообработки: на 1-3 часа уменьшить ее продолжительность либо снизить температуру изотермического выдерживания, а значит, на 15-20% уменьшить расход энергии.

8. Снижение температуры при тепловой обработке бетона до 65 и 50°С позволяет снизить на 20-25% энергозатраты по сравнению с прогревом при температуре 80°С.

С увеличением длительности прогрева при температуре 80°С энергозатраты постоянно растут, а при 65°С и 50°С стабилизируются на одном уровне.

Это происходит за счет выделения тепла цементом. Экзотермическая реакция цемента с влагой компенсирует энергозатраты, необходимые для поддержания заданного уровня температуры на стадии изотермического прогрева.

Таким образом, тепловая обработка бетона при пониженных температурах (65 и 50°С) позволит снизить энергозатраты и наиболее полно использовать тепло экзотермии цемента на стадии изотермического прогрева.

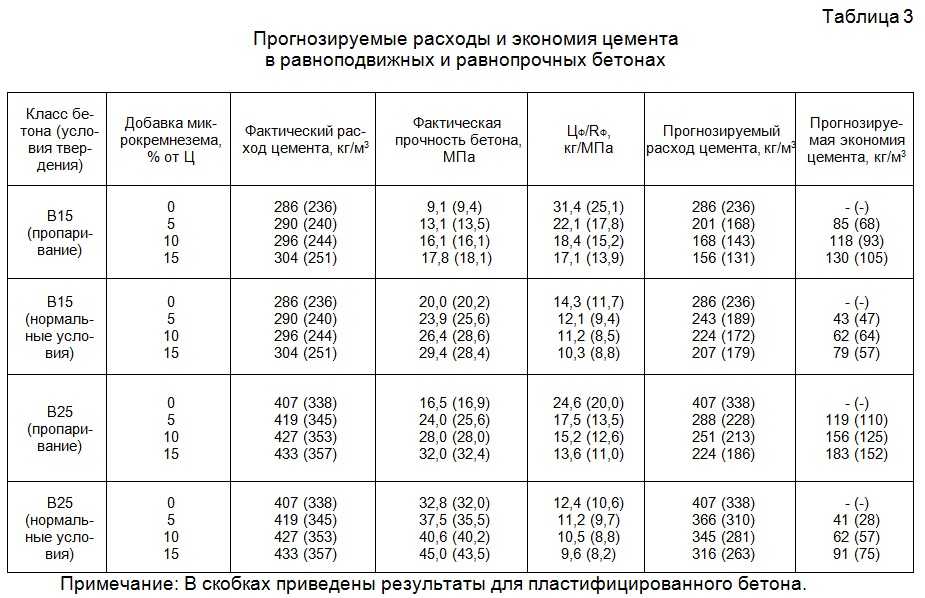

9. Использование модифицирующих добавок – пластификаторов и ускорителей твердения.

Суперпластификаторы для бетонных смесей (С-3, 10-03, MФAC-P, СПС, 100-П и др.) в несколько раз увеличивают текучесть (подвижность) бетонных смесей при нормативных расходах цемента.

Добавка в бетон С-3 в количестве от 0,5 до 1% по сухому веществу от массы цемента увеличивает подвижность бетонных смесей с осадкой конуса 2-4 см (исходное значение) до 20-22 см, превращая жесткую бетонную смесь в литую без увеличения водоцементного отношения.

Применение добавки С-3 позволяет уменьшить на 20% расход воды – самого теплоемкого компонента бетонной смеси, а бетон с добавкой С-3 после термической обработки в средне- и низкотемпературных режимах имеет прочность на 10-15% больше, чем без добавки.

Это дает возможность получать бетоны, в т.ч. марок 600 и 700, на основе цементов марок пониженного качества, полностью отказаться (при изготовлении бетонов до марки 300) или существенно снизить (в 3-5 раз) продолжительность и интенсивность виброуплотнения, механизировать производство, сократить затраты труда при транспортировании и укладке бетонных смесей в монолитных конструкциях.

Народнохозяйственный экономический эффект обеспечивается сокращением расхода цемента на изготовление бетона в среднем на 7% , снижением энергозатрат на формование и укладку бетонных смесей на 5% (1,7 кВт/м3 бетона), переходом на мягкие режимы тепловлажностной обработки при температуре 65-50°С, отказом от использования энергоемких чистоклинкерных цементов марки 600 и выше, сокращением металлоемкости формовочной оснастки в среднем на 2 кг/м3 за счет уменьшения массы форм и увеличения продолжительности их эксплуатации.

Суммирование этих отдельных показателей экономии даст сокращение энергозатрат на 1 м 3 железобетона в пределах 8-13 кг условного топлива. Затраты энергоресурсов на изделия промышленного строительства, изготавливаемые из бетонов с добавкой С-3, приведены в таб. 3.

10. К значительному перерасходу цемента приводит применение непромытых, нефракционированных нерудных материалов. Использование заполнителей, не соответствующих стандартным требованиям, приводит к дополнительному (до 10%) расходу цемента.Затраты энергоресурсов на изделияпромышленного строительства, изготавливаемые из бетонов с добавкой С-3Таблица 3

| Конструкция | Класс бетона | Расход энергоресурсов на 1м3бетон. изделия, кг у. т. | Расход энергоресурсов на бетон. изделия, кг у. т. | Суммарный расход на бетонные изделия, кг у. т. т. | |||

| без добавки | с С-3 | без добавки | с С-3 | без добавки | с С-3 | ||

| Ферма с пролетом 24 м | В30 В45 | 169 220 | 137 189 | 1096 1440 | 2510 2642 | 2330 2491 | 2330 2491 |

| Балка двутавровая с пролетом 18 м | В40 В50 | 192 243 | 163 204 | 820 855 | 696 743 | 1606 1631 | 1482 1519 |

| Колонна высотой 18 м | В25 В45 | 133 220 | 124 189 | 121 200 | 113 172 | 715 543 | 707 716 |

11. Совершенствование методов подвода тепла к изделиям и выбора экономичного теплоносителя, в том числе за счет применения электрических методов нагрева (электродные, контактные, индукционные и др.).

Совершенствование методов подвода тепла к изделиям и выбора экономичного теплоносителя, в том числе за счет применения электрических методов нагрева (электродные, контактные, индукционные и др.).

Расход электроэнергии при различных методах электронагрева находится в пределах 60-100 кВт ч/м3, или 600-1000 МДж/м3, т. е. примерно в 1,5-2,5 раза ниже фактического среднеотраслевого расхода тепловой энергии. Ожидаемая экономия составляет около 17 кг условного топлива на 1 м3.

Следует помнить, что это преимущество теряется при сравнении с паровыми установками, в которых потери тепла сведены к минимуму. Учитывая это обстоятельство, электропрогрев в технологии железобетона целесообразно применять тогда, когда это диктуется технологическими особенностями производства и санитарно-гигиеническими тре-бованиями.

12. Применение, более экономичных по сравнению с ямными, вертикальных, туннельных, щелевых и малонапорных камер. В последних расход пара на 30-40% ниже, чем в ямных.

13. Снижение расхода тепловой энергии за счет применения пропарочных камер испарительно-конденсационного типа с инжекторным способом подачи пара.

Снижение расхода тепловой энергии за счет применения пропарочных камер испарительно-конденсационного типа с инжекторным способом подачи пара.

14. Применение технологии изготовления тонкостенных плит в греющих пакетах, внедрение которых позволяет снизить затраты энергии на тепловую обработку в 2,6 раза.

По этой технологии на одном поддоне изготавливается несколько плит, разделенных между собой тонкими металлическими прокладками, а к ним крепятся плоские сетчатые нагреватели.

Создание искусственного массива бетона позволяет максимально использовать тепло гидратации цемента на нагрев бетона и ускорить сроки его твердения.

При таком способе термообработки почти вся подводимая тепловая энергия используется на нагрев бетона.

15. Использование вторичных энергоресурсов. Производство сборного железобетона имеет ряд источников ВЭР:

– газы с температурой 125-300°С;

– охлаждающая вода с температурой 40-50°С;

– конденсат от установок тепловой обработки с температурой 80-100°С.

Все эти энергоресурсы должны использоваться на всех заводах сборного железобетона.

16. Особого внимания заслуживает проблема экономичного и рационального расхода цемента в производстве бетона, поскольку этот резерв энергосбережения не менее значителен, чем совершенствование системы технологического и общезаводского теплопотребления.

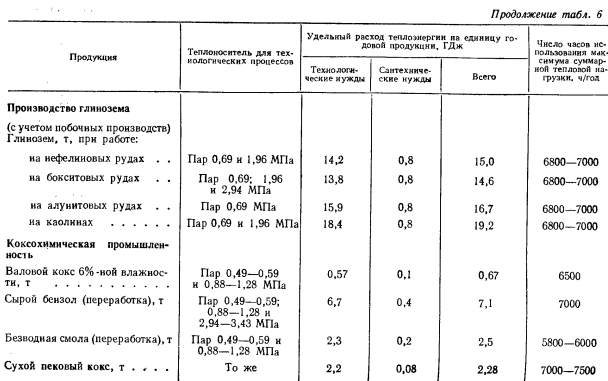

Исследования НИИЖБ показали, что для основной номенклатуры сборных железобетонных и бетонных конструкций марок от 200 до 400 наиболее эффективно использовать шлаковые портландцементы, на производство которых требуется меньше топлива. Расход условного топлива на 1 м 3 бетона при применении различных цементов приведен в табл. 4.Расход условного топлива на 1 м3бетона при применении различных цементовТаблица 4

| Марка бетона | Расчетные показатели | Портландцемент бездобавочный марок | Портландцемент с минеральными добавками марок | Шлаковый портландцемент марок | |||

| 400 | 500 | 400 | 500 | 300 | 400 | ||

| 200 | Расход цемента, кг/м3 расход условного топлива, всего, кг/м3 в том числе на – производство цемента, – пропаривание | 275 97,5 61,5 | 240 89,5 53,5 | 295 92 56 | 260 89,5 53,5 | 335 81 36 | 295 82,7 39,5 |

| 300 | Расход цемента, кг/м3 расход условного топлива, всего, кг/м3 в том числе на – производство цемента, – пропаривание | 360 111,9 80,5 | 320 102,9 71,5 | 385 104,4 73 | 340 101,4 70 | – – – | 385 88,7 51 |

Как видно из табл. 4, портландцементы без минеральных добавок до марки 500 включительно не имеют никаких преимуществ по сравнению с портландцементами с минеральными добавками для изготовления бетонов до марки 300.

4, портландцементы без минеральных добавок до марки 500 включительно не имеют никаких преимуществ по сравнению с портландцементами с минеральными добавками для изготовления бетонов до марки 300.

Из этой же таблицы следует, что применение того или иного вида цемента должно определяться физико-техническими свойствами изделий, бетонов, растворов, а также областью их применения и экономической целесообразностью. Это:

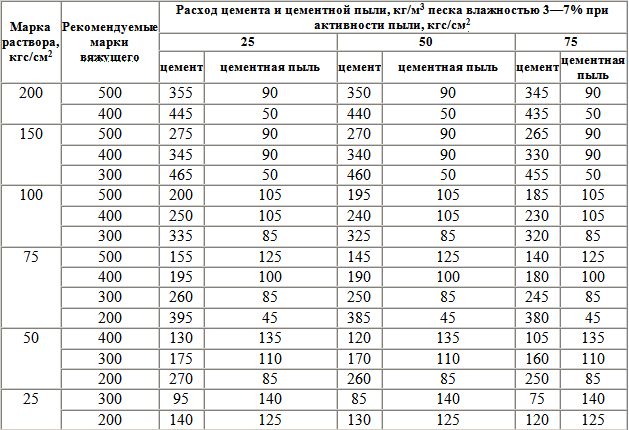

а) организация производства цемента марок 200 и 300 для изготовления строительных растворов и бетонов до марки 200;

б) производство шлакового портландцемента;

в) использование бездобавочных цементов для выпуска только специальных бетонов при наличии ТЭО целесообразности этого;

г) отражение в нормативных документах того, что применение цементов марки 500 и выше допустимо только для изготовления бетонов марок 500,600 и монолитных конструкций, возводимых при низких и отрицательных температурах.

17. Разработка заводских норм для энергопотребляющего оборудования, в первую очередь для камер термовлажностной обработки железобетонных изделий.

18. Уменьшение потерь и отходов всех сырьевых материалов, используемых в производстве бетона и железобетона.

19. Улучшение организации производства с переходом к двух- или трехсменным бригадам. Повышение оборачиваемости камер.Леонид СОКОЛОВСКИЙ, начальник главного управления строительной науки и нормативов Минстройархитектуры Республики Беларусь

Продолжение следует

Строительство и недвижимость. Статья была опубликована в номере 18 за 2001 год в рубрике энергетика

5.4.7 Технология изготовления шпал

В качестве примера приводим технологию изготовления предварительно напряженных шпал. Применяют десятиячейковые формы, размещенные в два ряда по пять штук в ряду с раздельными диафрагмами.

Армируют шпалы 44

предварительно напряженными стальными

проволоками диаметром 3 мм класса Вр-11.

Из них заготавливают струнопакеты,

которые растягивают с усилением 300 кН,

а концы зажимают в обоймах и опрессовывают. Затем проволоки обрезают дисковой пилой

и пакет укладывают в форму.

Затем проволоки обрезают дисковой пилой

и пакет укладывают в форму.

По рольгангу форму со струнопакетом перемещают к натяжной станции, где растягивают арматуру в две стадии. Вначале до усилия 30 % от проектного, затем до 385 кН и выдерживают 4 мин, чтобы произошла релаксация напряжения, далее усилие снижают до проектного уровня 364 кН, и обоймы струнопакетов фиксируют специальными винтами.

Форму со струнопакетом переносят краном на первый формовочный пост, где заполняют бетонной смесью при помощи бетоноукладчика и вибрируют 3 мин на 10-тонной виброустановке с частотой 50 Гц и амплитудой 0,5 мм.

Затем переносят на второй формовочный пост, укладывают пригруз и еще уплотняют 1,5–2 мин.

На третьем посту

извлекают разделительные диафрагмы и

образователи болтовых каналов и форму

со шпалами переносят в пропарочную

камеру, где после 2-часовой выдержки

подвергают тепловлажностной обработке

при температуре 85 оС

по режиму 3+4+2 ч. Предел прочности бетона

должен быть не менее 35 МПа.

Предел прочности бетона

должен быть не менее 35 МПа.

После пропарки форму со шпалами подают на пост, где со струнного пакета снимают анкерные болты и передают напряжение на бетон, а затем помещают на кантователь и переворачивают на 180 оС.

Две плети шпал выпадают. Их потом подают на пост разрезки и на штабелеровку, а формы на пост подготовки для следующего цикла. После 8-часовой выдержки в цехе шпалы отправляют на склад готовой продукции.

в технологии бетона и железобетона

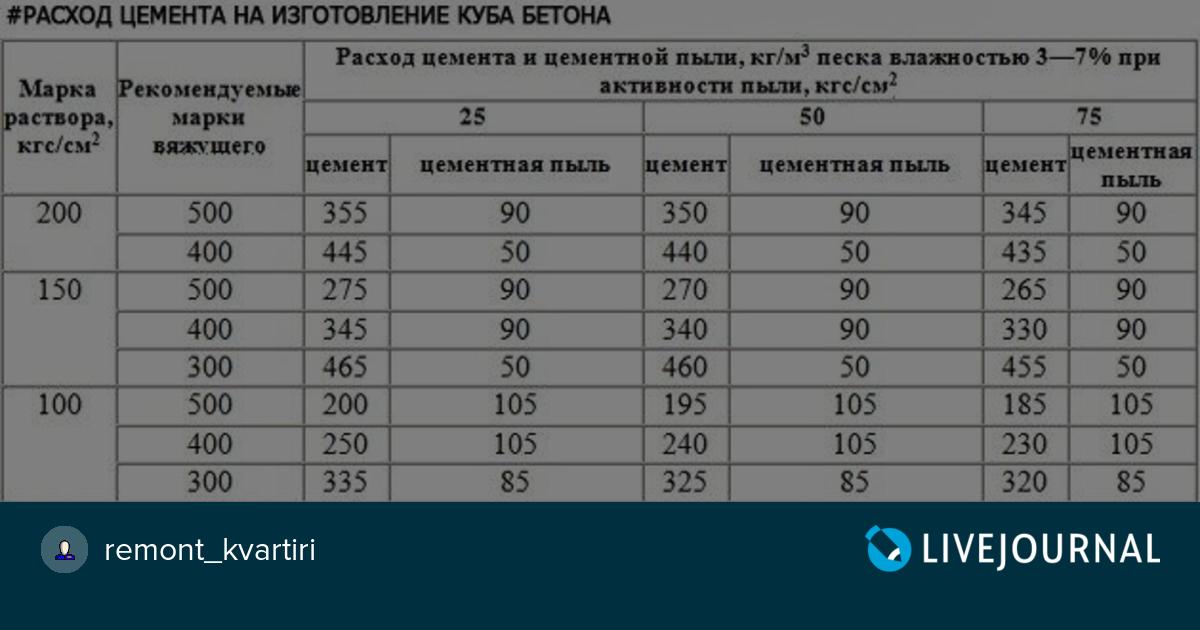

В бетоне и железобетоне цемент – наиболее дорогой материал и составляет примерно половину его стоимости. Причем доля затрат увеличивается с повышением класса, поэтому экономия цемента – исключительно важная задача технологии изготовления бетона и железобетона. Применяя различные приемы, на которых мы остановимся ниже, можно экономить от 10 до 25 % цемента.

Расход цемента

нормируется СНиП 5. 01.23–83 «Типовые нормы

расхода цемента для приготовления

бетонов сборных и монолитных бетонных

и железобетонных изделий и конструкций».

Они предназначены для оценки прогрессивности

и обоснованности производственных норм

расхода цемента. Если производственные

нормы превышают типовые, необходимо

разрабатывать мероприятия по снижению

расхода цемента. Изучение этих норм

может также подсказать мероприятия по

экономии цемента.

01.23–83 «Типовые нормы

расхода цемента для приготовления

бетонов сборных и монолитных бетонных

и железобетонных изделий и конструкций».

Они предназначены для оценки прогрессивности

и обоснованности производственных норм

расхода цемента. Если производственные

нормы превышают типовые, необходимо

разрабатывать мероприятия по снижению

расхода цемента. Изучение этих норм

может также подсказать мероприятия по

экономии цемента.

Марку цемента следует назначать в зависимости от проектной и отпускной прочности бетона (см. таблицу 4.1). Усредненный расход цемента зависит от применяемых марок цементов и применяется по таблице 5.1.

Таблица 5. 1–Коэффициенты расхода цемента разных марок

Марка цемента | 300 | 400 | 500 | 550 | 600 |

Коэффициент расхода цемента | 1,12 | 1,0 | 0,87 | 0,8 | 0,72 |

Применение цемента

пониженных марок увеличивает его расход. Но и применение цемента повышенных

марок не всегда приводит к его экономии.

Но и применение цемента повышенных

марок не всегда приводит к его экономии.

Следует иметь в виду, что минимальная норма расхода цемента зависит от вида конструкций, условий их эксплуатации и вида применяемого цемента. Она должна соответствовать значениям, приведенным в таблице 4.2.

Неритмичность поставок, а также малое количество силосов для хранения цемента приводит к смешиванию разных марок и отпуску цемента по наименьшей активности. Это также ведет к его перерасходу.

На расход цемента оказывает влияние нормальная густота цементного теста (НГЦТ) (таблица 5.2). Как видно из этой таблицы, применение цемента с НГЦТ не более 25 %, а также чистоклинкерного цемента позволяет уменьшить его расход. Пуццолановые портландцементы, и в большинстве своем портландцементы с минеральными добавками, имеют повышенную НГЦТ. Применение их ведет к увеличению расхода цемента за счет повышения водопотребности бетонной смеси.

Таблица 5. 2– Коэффициенты расхода цемента в

зависимости от НГЦТ

2– Коэффициенты расхода цемента в

зависимости от НГЦТ

НГЦТ, % | Коэффициенты расхода цемента для бетона классов | ||

до В25 включ. | В27,5; В30 | В35-В45 | |

Чистоклинкерный с любой НГЦТ или другой с НГЦТ: менее 25 от 25 до 27 от 27 до 30 более 30 | 0,97 1,00 1,03 1,05 | 0,95 1,00 1,05 1,08 | 0,92 1,00 1,08 1,12 |

Разные цементы в

условиях тепловой обработки имеют

различную интенсивность твердения

(таблица 5. 3). Она изменяется в больших

пределах. Бывают условия, когда цемент

марки 500 одного завода имеет активность

при пропаривании ниже, чем цемент марки

400 другого завода.

3). Она изменяется в больших

пределах. Бывают условия, когда цемент

марки 500 одного завода имеет активность

при пропаривании ниже, чем цемент марки

400 другого завода.

Коэффициенты расхода цемента в зависимости от активности при пропаривании следует принимать по таблице 3.3. Активность цемента понижается при хранении его на складах. Так, через три месяца она уменьшается на 20 % и через шесть месяцев – на 40 %. Быстротвердеющие цементы уже после двух недель хранения переходят в разряд обычных. Для устранения этого явления следует время перемешивания бетонной смеси увеличить в два–четыре раза и применять добавки – ускорители твердения цементов

При подборе состава бетона в расчетные формулы необходимо подставлять значение активности цемента. Она может быть выше марочного значения предела прочности. Повышение прочности цемента на 0,1 МПа приводит к снижению его расхода на 2–5 кг/м3.

Качество крупных

заполнителей должно быть высоким. Одно

из требований к крупному заполнителю

– оптимальность его зернового состава.

Она достигается составлением заполнителя

из разных фракций. Применение крупного

заполнителя неоптимального зернового

состава приводит к перерасходу цемента.

Одно

из требований к крупному заполнителю

– оптимальность его зернового состава.

Она достигается составлением заполнителя

из разных фракций. Применение крупного

заполнителя неоптимального зернового

состава приводит к перерасходу цемента.

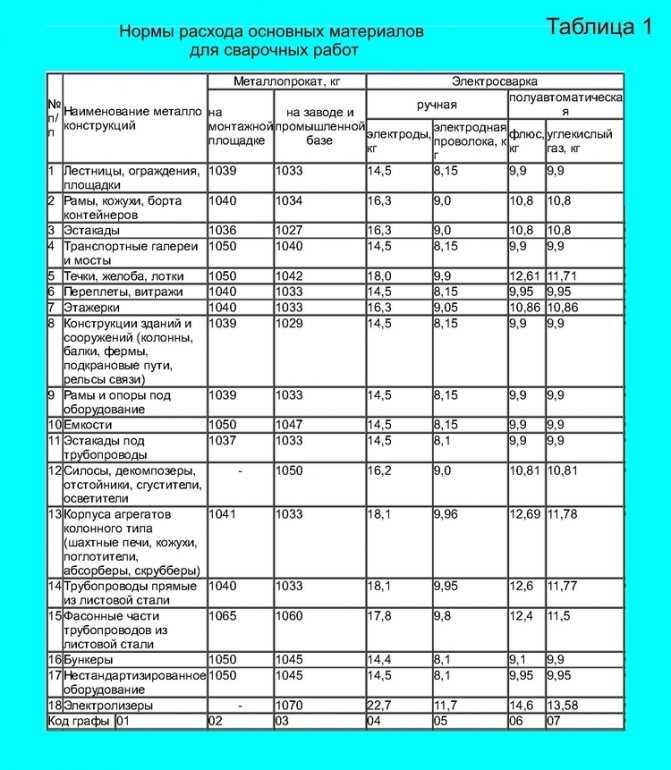

Таблица 5.3–Коэффициенты расхода цемента в зависимости от крупности

щебня (гравия)

Наибольшая крупность зерен Dнаиб, мм | Коэффициент расхода цемента для бетона классов | |

до В27,5 включ. | В30 и выше | |

10 20 40 70 | 1,10 1,00 0,93 0,90 | 1,07 1,00 0,95 0,92 |

Расход цемента

зависит от крупности зерен щебня

(гравия). Из таблицы 5.3 видно, что чем

крупнее зерна заполнителя, тем меньше

коэффициент расхода цемента. Это

объясняется тем, что с повышением

крупности уменьшается удельная

поверхность зерен заполнителя, и для

обволакивания их потребуется меньше

цементного теста, что в итоге приводит

к уменьшению расхода цемента. Следовательно,

щебень или гравий следует применять

максимальной крупности, допустимой из

условия бетонирования конструкций.

Из таблицы 5.3 видно, что чем

крупнее зерна заполнителя, тем меньше

коэффициент расхода цемента. Это

объясняется тем, что с повышением

крупности уменьшается удельная

поверхность зерен заполнителя, и для

обволакивания их потребуется меньше

цементного теста, что в итоге приводит

к уменьшению расхода цемента. Следовательно,

щебень или гравий следует применять

максимальной крупности, допустимой из

условия бетонирования конструкций.

На расход цемента оказывает влияние форма зерен щебня – содержание пластинчатых (лещадных) и игловатых зерен. В обычном заполнителе количество их не должно превышать 35 %. При содержании менее 25 % расход цемента уменьшается на 2 %.

Прочность крупного

заполнителя должна превышать прочность

бетона не менее чем на 20 %, тогда она мало

влияет на его прочность и расход цемента.

Если же прочность заполнителя близка

к прочности бетона или же ниже его, то

она оказывает существенное влияние на

прочность бетона, и расход цемента может

повыситься на 10–20 %. Из-за того, что в

заполнителе могут встречаться зерна с

пониженной прочностью, рекомендуют,

чтобы марка его в 1,5 раза превышала

прочность бетона классов В20 и не менее

чем в два раза прочность бетона класса

В25 и выше В25.

Из-за того, что в

заполнителе могут встречаться зерна с

пониженной прочностью, рекомендуют,

чтобы марка его в 1,5 раза превышала

прочность бетона классов В20 и не менее

чем в два раза прочность бетона класса

В25 и выше В25.

Для бетона классов В7,5–В25 лучшим заполнителем является гравий. Экономия цемента может составить от 2 до 9 %. Причем чем ниже класс бетона, тем более эффективным является применение гравия. Это объясняется тем, что гравий имеет гладкую поверхность и водопотребность бетонной смеси на нем меньше.

Для бетона классов

выше В27,5 целесообразнее применять

щебень. Влияние формы зерен здесь

сглаживается. Преобладающим фактором

становится величина сцепления заполнителя

с цементным камнем. Применение гравия

в таком бетоне может снизить его прочность

на 10–20 %, что приведет к перерасходу

цемента. Однако следует иметь в виду,

что гравий бывает часто загрязнен

глинистыми и другими примесями, и это

может значительно понизить прочность

бетона.

На прочность и экономичность бетона большое влияние оказывает и чистота щебня или гравия. Глинистые и пылевидные фракции обволакивают зерна заполнителя и препятствуют сцеплению его с цементным камнем. Кроме того, они повышают водопотребность бетонной смеси. Повышение содержания глинистых и пылевидных фракций на 1–3 % против требования ГОСТа приводит к увеличению расхода цемента на 1–7 %, а увеличение их содержания на 3–5 % – на 1–15 %. Иногда прочность бетона на загрязненных крупных заполнителях понижается на 30–40 %.

Для бетона рекомендуется применять пески средней крупности. Мелкие и очень мелкие пески имеют повышенную удельную поверхность. Применение их ведет к повышению расхода цемента на 10–15 %. Их следует применять с пластифицирующими добавками.

Не всегда экономичным

является применение крупных и повышенной

крупности песков. Эти пески могут иметь

пустотность более 40 %,

которая заполняется цементным тестом,

что вызывает повышение расхода цемента

на 2–5 %. Такой песок следует применять в бетонах

классов В25 и выше. Качественный песок

должен иметь пустотность не выше 38 %.

Такой песок следует применять в бетонах

классов В25 и выше. Качественный песок

должен иметь пустотность не выше 38 %.

Повышение содержания в песке глинистых и пылевидных фракций на 1–3 % против допустимых значений приводит к повышению расхода цемента в бетоне классов В15 и менее на 1–3 %, в бетоне более высоких классов – до 5–7 %.

Важнейшим резервом

экономии цемента является повышение

однородности бетона. Отпускная прочность

бетона назначается в зависимости от

коэффициента вариации. Так, при

коэффициенте вариации V = 6 % отношение

требуемой прочности бетона к нормируемой

в возрасте 28 суток (Rт/Rн)

принимается равным 83 %,

при V = 10 % Rт/Rн = 91 %,

при V = 15 % Rт/Rн = =105 %,

при V = 20 % Rт/Rн = 122 %. Таким образом, при высокой однородности

отпускная прочность бетона может быть

снижена, что позволит уменьшить расход

цемента до 7 %,

и, напротив, при разлаженной технологии,

плохой однородности бетона перерасход

цемента может составить до 10 %.

Таким образом, при высокой однородности

отпускная прочность бетона может быть

снижена, что позволит уменьшить расход

цемента до 7 %,

и, напротив, при разлаженной технологии,

плохой однородности бетона перерасход

цемента может составить до 10 %.

Значительная экономия цемента может быть достигнута за счет обоснованного назначения отпускной и передаточной прочности бетона. Необоснованное завышение отпускной прочности может привести к перерасходу цемента в бетоне и, напротив, понижение отпускной прочности – к экономии цемента. Так, для бетона В15 расход цемента составляет: при нормальном твердении – 265 кг, при отпускной прочности 60 % – 272, 70 % – 285, 85 % – 315, 100 % – 345 кг. С повышением класса бетона эта разница еще выше.

Изделия должны

отпускаться потребителю с отпускной

прочностью в зависимости от вида изделий

от 70 до 100 % от проектной. Контроль

прочности бетона осуществляется через

4 ч после окончания тепловой обработки. Если же контроль выполнять через 12 ч,

то за счет повышения прочности

можно уменьшить на 3–5 % удельный расход

цемента на единицу прочности. Для этого

изделие надо выдерживать до отгрузки

на складе, а зимой –

в цеху. То же можно получить и за счет

выдерживания изделий в камерах в выходные

и праздничные дни.

Если же контроль выполнять через 12 ч,

то за счет повышения прочности

можно уменьшить на 3–5 % удельный расход

цемента на единицу прочности. Для этого

изделие надо выдерживать до отгрузки

на складе, а зимой –

в цеху. То же можно получить и за счет

выдерживания изделий в камерах в выходные

и праздничные дни.

Следует иметь в виду, что бетон, тепловая обработка которого прекращена при достижении им 50–60%-ной марочной прочности, в дальнейшем твердеет более интенсивно.

В производстве сборного железобетона применяются шлакопортландцементы. Бетон на шлакопортландцементе с 30%-ной добавкой шлака после пропаривания имеет прочность через 1 и 28 суток более высокую, чем бетон на портландцементе.

Целесообразно

использовать рост прочности бетона во

времени с учетом реальных сроков

строительства и загрузки конструкций.

Так, в бетоне естественного твердения

на пуццолановом портландцементе с

содержанием C4AF

14 %, шлакопортландцементе с содержанием

шлака 30–40 % предел прочности через 90

суток повышается в 1,2–1,5 раза, через 180

суток – в 1,85 раза. В бетоне на белитовом

портландцементе и шлакопортландцементе

при содержании шлака 50 % предел прочности

через 90 суток повышается в 1,6–1,7 раза,

через 180 суток – в 1,85 раза.

В бетоне на белитовом

портландцементе и шлакопортландцементе

при содержании шлака 50 % предел прочности

через 90 суток повышается в 1,6–1,7 раза,

через 180 суток – в 1,85 раза.

Следует обоснованно назначать класс бетона. Завышение класса приведет к перерасходу цемента. Так, если за эталон взять расход цемента марки 400 в бетоне В15, то его расход в бетоне В25 возрастет на 31, в бетоне В30 – на 64, В40 – на 102 %.

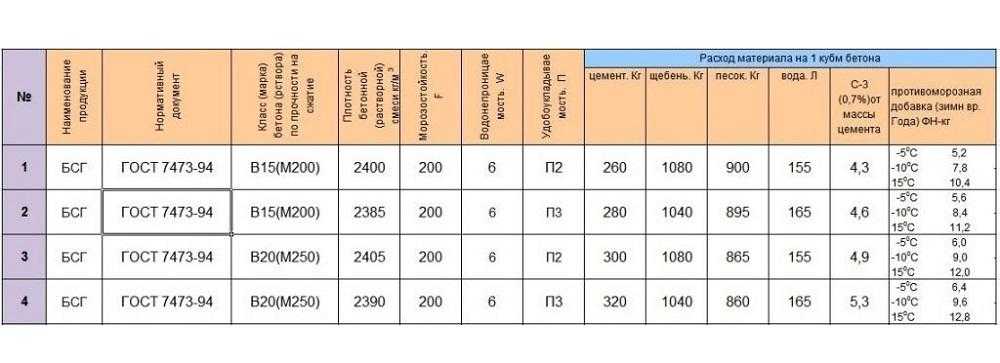

Применение бетонной смеси с минимально допустимой удобоукладываемостью является наиболее распространенным способом экономии цемента (таблица 5.4).

За эталон принят бетон класса В25 с подвижностью бетонной смеси 1–3 см на щебне фракции 5–20 мм с расходом цемента марки 400–315 кг/м3.

Из таблицы видно, что для жесткой бетонной смеси коэффициент расхода составляет от 0,77 до 0,59. Причем при более высоких марках цемента он ниже. При применении литой смеси он повышается.

Таблица 5. 4– Коэффициенты расхода

цемента в зависимости от удобоуклады-

4– Коэффициенты расхода

цемента в зависимости от удобоуклады-

ваемости бетонной смеси

Бетонная смесь | Относительный показатель расхода цемента | |||||

в бетонной смеси без добавки | в бетонной смеси с супер- пластификатором | |||||

при марке цемента | ||||||

400 | 500 | 600 | 400 | 500 | 600 | |

Жесткая Подвижная Литая | 0,77 1,00 1,27 | 0,66 0,85 1,09 | 0,59 0,76 0,97 | 0,60 0,77 1,00 | 0,52 0,66 0,85 | 0,46 0,59 0,85 |

Существенная

экономия цемента может быть получена

за счет применения химических добавок

– пластифицирующих, ускорителей

твердения, комплексных. Пластифицирующие

добавки – ЛСТ, УПБ, ЩСПК, ВРП и другие

повышают реологические свойства бетонной

смеси, морозостойкость бетона. Наиболее

эффективно применение их с ускорителями

твердения Na2SO4,

СаСl2 и другими, что позволяет сократить время

тепловой обработки, получить бетон с

большей отпускной прочностью и уменьшить

расход цемента до 10 %. Еще больший эффект

дает применение суперпластификаторов,

из которых чаще всего используется С-3

на основе нафталиноформальдегидных

смол (см. таблицу 5.5). Применение

суперпластификаторов за счет снижения

расхода воды позволяет экономить до 20

% цемента. Причем суперпластификаторы

не замедляют твердение бетона.

Пластифицирующие

добавки – ЛСТ, УПБ, ЩСПК, ВРП и другие

повышают реологические свойства бетонной

смеси, морозостойкость бетона. Наиболее

эффективно применение их с ускорителями

твердения Na2SO4,

СаСl2 и другими, что позволяет сократить время

тепловой обработки, получить бетон с

большей отпускной прочностью и уменьшить

расход цемента до 10 %. Еще больший эффект

дает применение суперпластификаторов,

из которых чаще всего используется С-3

на основе нафталиноформальдегидных

смол (см. таблицу 5.5). Применение

суперпластификаторов за счет снижения

расхода воды позволяет экономить до 20

% цемента. Причем суперпластификаторы

не замедляют твердение бетона.

Экономия цемента до 10 % может быть получена также за счет применения зол ТЭС, тонкомолотых шлаков и других добавок. Так, применение золы-уноса в бетоне может сократить расход цемента на 50-70 кг/м3.

Для интенсификации

выпуска железобетонных изделий прибегают

к сокращению времени их тепловой

обработки. Такой метод применяют чаще

всего при кассетной технологии для

получения двух оборотов кассетных

установок в сутки. Это достигается за

счет повышения расхода цемента на 5-15 %

и даже более. В этом случае экономия

цемента может быть получена за счет

применения двухстадийной технологии,

когда изделие до распалубочной прочности

прогревается в кассетах, а затем

выдерживается в камере дозревания.

Сократить время тепловой обработки

позволяет пропаривание изделий в

малонапорных пропарочных камерах.

Прочность бетона свыше 20 МПа может быть

получена за 5,5 ч тепловой обработки при

температуре 105 °С. Причем расход пара

сокращается до 120–130 кг против 450 кг в

обычных условиях.

Такой метод применяют чаще

всего при кассетной технологии для

получения двух оборотов кассетных

установок в сутки. Это достигается за

счет повышения расхода цемента на 5-15 %

и даже более. В этом случае экономия

цемента может быть получена за счет

применения двухстадийной технологии,

когда изделие до распалубочной прочности

прогревается в кассетах, а затем

выдерживается в камере дозревания.

Сократить время тепловой обработки

позволяет пропаривание изделий в

малонапорных пропарочных камерах.

Прочность бетона свыше 20 МПа может быть

получена за 5,5 ч тепловой обработки при

температуре 105 °С. Причем расход пара

сокращается до 120–130 кг против 450 кг в

обычных условиях.

Простейшим способом, который дает возможность повысить прочность бетона до 20 % и за счет этого сэкономить цемент, является повторное вибрирование изделий. Этот способ проще применять при стендовой и кассетной технологии изготовления изделий.

Применение

неразрушающих методов контроля прочности

бетона сокращает

расход цемента до 5 % за счет сверхнормативного

запаса прочности.

Автоматическое дозирование цемента позволяет экономить его до 5 %.

Применение низкочастотных резонансных виброплощадок за счет получения более плотного бетона сокращает расход цемента на 30 кг/м3, уменьшает время тепловой обработки на 2–3 ч, снижает расход пара на 13 % и потребность в электроэнергии в 3–3,5 раза.

Освоение изготовления и применения гипсоцементно-пуццолановых, шлакощелочных и других безклинкерных вяжущих может также уменьшить дефицит портландцемента.

Для Республики Беларусь, не имеющей собственных энергоносителей, экономия тепловой энергии на заводах сборного железобетона имеет большое значение. Экономию тепловой энергии при твердении изделий дают следующие мероприятия:

– Уточнение заводских норм для камер тепловой обработки.

– Организация с

помощью приборов учета расхода тепловой

энергии по цехам и технологическим

линиям, для объективной оценки их

использования, нормирования и

распределения.

– Проведение регулярных профилактических ремонтов камер тепловой обработки для исключения потерь через неплотности в ограждениях и гидрозатворах, так как на отдельных заводах потери тепла в 2–3 раза превышают полезный расход.

– Повышение термического сопротивления ограждающих конструкций камер за счет их утепления, что повышает КПД в два раза.

– Увеличение коэффициента заполнения камер, за счет чего можно получить 10–20 % экономии.

– Тепловая обработка изделий продуктами сгорания природного газа сокращает затраты на тепловую обработку на 20–60 %.

– Тепловая обработка изделий с использованием солнечной энергии позволяет в летнее время полностью отказаться от традиционной тепловой обработки.

– При применении быстротвердеющих цементов можно сократить время тепловой обработки до 4 часов.

– Применение

химических добавок ускорителей твердения

позволяет сократить продолжительность

и температуру твердения.

– Применение суперпластификаторов позволяет сократить время тепловой обработки на 8 часов, снизить температуру тепловой обработки до 60–70 °С.

– Прекращение тепловой обработки изделий при достижении прочности 50–60 % от проектной.

Кроме перечисленных можно применять все мероприятия по экономии цемента, изложенные выше. Расход цемента оставить без изменения и за счет этого ускорить интенсивность твердения бетона уменьшить расход тепловой энергии.

126

Сравнительное исследование механических свойств и микроструктуры материалов на основе цемента при прямом электрическом и паровом отверждении

1. He J., Long G., Ma K., Xie Y., Ma C. Тепловое выделение портландцемента при гидратации цементная паста при нестационарном процессе твердения паром: моделирование и оптимизация. Термохим. Акта. 2020;694:178784. doi: 10.1016/j.tca.2020.178784. [CrossRef] [Google Scholar]

2. Цзоу С., Лонг Г., Цзэн С., Ма С. , Се Ю., Сунь З. Выделение воды и кинетика гидратации цементного теста в условиях пропаривания на основе низкой -полевой метод ЯМР. Констр. Строить. Матер. 2021;271:121583. doi: 10.1016/j.conbuildmat.2020.121583. [Перекрестная ссылка] [Академия Google]

, Се Ю., Сунь З. Выделение воды и кинетика гидратации цементного теста в условиях пропаривания на основе низкой -полевой метод ЯМР. Констр. Строить. Матер. 2021;271:121583. doi: 10.1016/j.conbuildmat.2020.121583. [Перекрестная ссылка] [Академия Google]

3. Хиремат П.Н., Ярагал С.С. Влияние различных режимов и продолжительности твердения на раннее развитие прочности реактивного порошкового бетона. Констр. Строить. Матер. 2017; 154:72–87. doi: 10.1016/j.conbuildmat.2017.07.181. [CrossRef] [Google Scholar]

4. Лю Б., Цзян Дж., Шен С., Чжоу Ф., Ши Дж., Хе З. Влияние методов отверждения бетона после отверждения паром на механическую прочность и проницаемость. Констр. Строить. Матер. 2020;256:119441. doi: 10.1016/j.conbuildmat.2020.119441. [Перекрестная ссылка] [Академия Google]

5. Yang J., Hu H., He X., Su Y., Wang Y., Tan H., Pan H. Влияние отверждения паром на прочность на сжатие и микроструктуру сверхтонкозернистого цементного раствора с летучей золой большого объема. Констр. Строить. Матер. 2021;266:120894. doi: 10.1016/j.conbuildmat.2020.120894. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2021;266:120894. doi: 10.1016/j.conbuildmat.2020.120894. [CrossRef] [Google Scholar]

6. Чен Л., Чжэн К., Ся Т., Лонг Г. Механические свойства, сорбционная способность и микроструктура пропаренного бетона с добавлением метакаолин-известняка. Кейс Стад. Констр. Матер. 2019;11:e00267. doi: 10.1016/j.cscm.2019.e00267. [CrossRef] [Google Scholar]

7. Liu C., Zhang M. Влияние температуры отверждения на гидратацию, микроструктуру и ионную диффузию цементного теста с добавлением летучей золы: исследование моделирования. Констр. Строить. Матер. 2021;297:123834. doi: 10.1016/j.conbuildmat.2021.123834. [CrossRef] [Google Scholar]

8. Zou C., Long G., Zeng X., Ma K., Xie Y. Характеристика гидратации и многомасштабной пористой структуры цементного теста пропаренного отверждения, исследованная с помощью рентгеновской компьютерной томографии. Констр. Строить. Матер. 2021;282:122629. doi: 10.1016/j.conbuildmat.2021.122629. [CrossRef] [Google Scholar]

9. Цзоу С., Лонг Г., Се Ю., Хе Дж., Ма С., Цзэн С. Эволюция многомасштабной пористой структуры бетона в процессе пропаривания. Микропористая мезопористая материя. 2019;288:109566. doi: 10.1016/j.micromeso.2019.109566. [CrossRef] [Google Scholar]

Цзоу С., Лонг Г., Се Ю., Хе Дж., Ма С., Цзэн С. Эволюция многомасштабной пористой структуры бетона в процессе пропаривания. Микропористая мезопористая материя. 2019;288:109566. doi: 10.1016/j.micromeso.2019.109566. [CrossRef] [Google Scholar]

10. Ван П., Фу Х., Го Т., Цзо В., Чжао Х., Тянь Л., Чен С. Объемная деформация пропаренного бетона с летучей золой во время и после отверждения паром. Констр. Строить. Матер. 2021;306:124854. doi: 10.1016/j.conbuildmat.2021.124854. [Перекрестная ссылка] [Академия Google]

11. Ши Дж., Лю Б., Чжоу Ф., Шен С., Дай Дж., Цзи Р., Тан Дж. Тепловое повреждение бетонных поверхностей при мерах по отверждению и улучшению паром. Констр. Строить. Матер. 2020;252:119104. doi: 10.1016/j.conbuildmat.2020.119104. [CrossRef] [Google Scholar]

12. Ю. Ю., Цзинь З., Шао С., Чжан С., Ли Н., Сюн С. Эволюция температурных напряжений и свойств бетона при растяжении в процессе пропаривания. Констр. Строить. Матер. 2021;305:124691. doi: 10.1016/j.conbuildmat. 2021.124691. [Перекрестная ссылка] [Академия Google]

2021.124691. [Перекрестная ссылка] [Академия Google]

13. Xiang Y., Long G., Xie Y., Zheng K., He Z., Ma K., Zeng X., Wang M. Термические повреждения и методы борьбы с ними для высокоскоростного железнодорожного пароотвержденного бетона : Обзор. Структура Конкр. 2021;22:1074. doi: 10.1002/suco.202000433. [CrossRef] [Google Scholar]

14. Shi J., Liu B., Zhou F., Shen S., Guo A., Xie Y. Влияние режимов отверждения паром на градиент температуры и влажности, проницаемость и микроструктуру бетона. . Констр. Строить. Матер. 2021;281:122562. doi: 10.1016/j.conbuildmat.2021.122562. [Перекрестная ссылка] [Академия Google]

15. Чечини Д., Остин С.А., Каваларо С., Палмери А. Ускоренное электрическое отверждение сталефибробетона. Констр. Строить. Матер. 2018;189:192–204. doi: 10.1016/j.conbuildmat.2018.08.183. [CrossRef] [Google Scholar]

16. Wilson J.G., Gupta N.K. Оценка формирования структуры в свежем бетоне путем измерения его электрического сопротивления: отчеты об исследованиях ускоренного отверждения бетона с использованием прямой электропроводности с целью минимизации повышения температуры и, таким образом, повышения долговечности и снижения затрат на энергию. Строить. Рез. Инф. 1996;24:209–212. doi: 10.1080/09613219608727531. [CrossRef] [Google Scholar]

Строить. Рез. Инф. 1996;24:209–212. doi: 10.1080/09613219608727531. [CrossRef] [Google Scholar]

17. Yang Z., Xie Y., He J., Zeng X., Ma K., Long G. Экспериментальное исследование механической прочности и микроструктуры цементного теста при электрическом отверждении с различным напряжением и частота. Констр. Строить. Матер. 2021;299:123615. doi: 10.1016/j.conbuildmat.2021.123615. [CrossRef] [Google Scholar]

18. Бреденкамп С., Крюгер К., Бреденкамп Г. Л. Прямое электрическое твердение бетона. Маг. Конкр. Рез. 1993;162:71–74. doi: 10.1680/macr.1993.45.162.71. [CrossRef] [Google Scholar]

19. Кафри И.Д. Прямое электрическое отверждение бетона: базовый проект. Издательство Уиттлз; Dunbeath, UK: 1999. [Google Scholar]

20. Wadhwa S.S., Srivastava L.K., Gautam D.K., Chandra D. Прямое электрическое отверждение монолитного бетона. Строить. Рез. Инф. 1987; 15: 97–101. doi: 10.1080/09613218708726799. [CrossRef] [Google Scholar]

21. Уилсон Дж., Гупта Н. Анализ распределения мощности в железобетоне при ускоренном твердении с использованием электронагрева. IEE Proc.-Electr. Приложение Power 1996;143:172–176. doi: 10.1049/ip-epa:19960156. [CrossRef] [Google Scholar]

IEE Proc.-Electr. Приложение Power 1996;143:172–176. doi: 10.1049/ip-epa:19960156. [CrossRef] [Google Scholar]

22. Wilson J.G., Gupta N.K. Оборудование для исследования ускоренного твердения бетона с помощью прямой электропроводности. Измерение. 2004; 35: 243–250. doi: 10.1016/j.measurement.2003.11.002. [CrossRef] [Google Scholar]

23. Ma C., Peng J., Zhou H., Zhou R., Ren W., Du Y. Эффективный метод получения материалов на основе цемента с высокой начальной прочностью: эффекты прямого электрического отверждения на портландцементе. Дж. Билд. англ. 2021;43:102485. doi: 10.1016/j.jobe.2021.102485. [Перекрестная ссылка] [Академия Google]

24. Уйгуноглу Т., Ходжаоглу И. Влияние применения электроотверждения на время схватывания бетона с различной интенсивностью нагрузки. Констр. Строить. Матер. 2018; 162: 298–305. doi: 10.1016/j.conbuildmat.2017.12.036. [CrossRef] [Google Scholar]

25. Susanto A., Peng G., Koleva D.A., Van Breugel K. Поток электрического тока и гидратация цемента: влияние на микроструктуру цемента. Междунар. Дж. Структура. Гражданский англ. Рез. 2017; 6:1–8. doi: 10.18178/ijscer.6.2.75-82. [Перекрестная ссылка] [Академия Google]

Междунар. Дж. Структура. Гражданский англ. Рез. 2017; 6:1–8. doi: 10.18178/ijscer.6.2.75-82. [Перекрестная ссылка] [Академия Google]

26. Ковтун М., Зиолковски М., Шеховцова Дж., Кирсли Э. Прямое электрическое отверждение бетонов, активированных щелочью: инструмент для более широкого использования летучей золы. Дж. Чистый. Произв. 2016;133:220–227. doi: 10.1016/j.jclepro.2016.05.098. [CrossRef] [Google Scholar]

27. Tian W., Qi B., Liu Y., Liu K., Wang W. Свойства ранней морозостойкости и проницаемости композита на основе углеродного волокна/цемента, отвержденного омическим нагревом в условиях ультра -низкая температура. Констр. Строить. Матер. 2021;282:122729. doi: 10.1016/j.conbuildmat.2021.122729. [CrossRef] [Google Scholar]

28. Liu Y., Wang M., Wang W. Электроиндуцированное отверждение композитов на основе графена/цемента для формирования структурной прочности при низких температурах глубокой заморозки. Матер. Дес. 2018; 160:783–793. doi: 10.1016/j.matdes.2018. 10.008. [CrossRef] [Google Scholar]

10.008. [CrossRef] [Google Scholar]

29. Liu Y., Wang M., Wang W. Отверждение электропроводящего углеродного нановолокна/композитов на основе цемента с помощью омического нагрева для предотвращения повреждения от мороза при очень низких температурах. Композиции Часть А Прил. науч. Произв. 2018;115:236–246. doi: 10.1016/j.compositesa.2018.10.008. [Перекрестная ссылка] [Академия Google]

30. Tian W., Wang M., Liu Y., Wang W. Отверждение омическим нагревом композитов на основе цемента с высоким содержанием летучей золы для получения экологичных строительных материалов, используемых в суровых холодных регионах. Дж. Чистый. Произв. 2020;276:123300. doi: 10.1016/j.jclepro.2020.123300. [CrossRef] [Google Scholar]

31. Liu Y., Wang M., Tian W., Qi B., Lei Z., Wang W. Отверждение омическим нагревом углеродного волокна/углеродного нановолокна, синергетическое укрепление композитов на основе цемента как ремонтные/армирующие материалы, используемые в условиях сверхнизких температур. Композиции Часть А Прил. науч. Произв. 2019;125:105570. doi: 10.1016/j.compositesa.2019.105570. [CrossRef] [Google Scholar]

Композиции Часть А Прил. науч. Произв. 2019;125:105570. doi: 10.1016/j.compositesa.2019.105570. [CrossRef] [Google Scholar]

32. Тянь В., Лю Ю., Ван В. Многоструктурная эволюция проводящего реакционноспособного порошкового бетона, изготовленного путем отверждения с усиленным омическим нагревом. Цем. Конкр. Композиции 2021;123:104199. doi: 10.1016/j.cemconcomp.2021.104199. [CrossRef] [Google Scholar]

33. Liu Y., Tian W., Wang M., Qi B., Wang W. Быстрое формирование прочности высокопрочного бетона, армированного углеродным волокном, отвержденного омическим нагревом. Констр. Строить. Матер. 2020;244:118344. doi: 10.1016/j.conbuildmat.2020.118344. [Перекрестная ссылка] [Академия Google]

34. Юнг М., Парк Дж., Хонг С.-Г., Мун Дж. Электроотверждаемый сверхвысококачественный бетон (UHPC) с добавлением углеродных нанотрубок для литья в полевых условиях и обнаружения трещин. Матер. Дес. 2020;196:109127. doi: 10.1016/j.matdes.2020.109127. [CrossRef] [Google Scholar]

35. Wang M., Xie Y., Long G., Ma C., Zeng X., Qiang F. Ударно-механические характеристики пропаренного бетона при различных температурных условиях твердения. Констр. Строить. Матер. 2020;241:118042. doi: 10.1016/j.conbuildmat.2020.118042. [Перекрестная ссылка] [Академия Google]

Wang M., Xie Y., Long G., Ma C., Zeng X., Qiang F. Ударно-механические характеристики пропаренного бетона при различных температурных условиях твердения. Констр. Строить. Матер. 2020;241:118042. doi: 10.1016/j.conbuildmat.2020.118042. [Перекрестная ссылка] [Академия Google]

36. He J., Long G., Ma C., Ma K., Xie Y., Shi Y., Li N., Cheng Z. Влияние триэтаноламина на кинетику гидратации системы цемент–летучая зола при повышенном твердении Температура. ACS Sustain. хим. англ. 2020;8:10053–10064. doi: 10.1021/acssuschemeng.0c01763. [CrossRef] [Google Scholar]

37. Цзинь С., Чжан Дж., Хань С. Фрактальный анализ связи между прочностью и структурой пор затвердевшего раствора. Констр. Строить. Матер. 2017; 135:1–7. doi: 10.1016/j.conbuildmat.2016.12.152. [Перекрестная ссылка] [Академия Google]

38. Fu Q., Bu M., Li D., Xu W., He J., Niu D. Устойчивость к сульфатной атаке и модель химико-повреждающего транспорта сульфат-ионов для бетона тоннельной облицовки под действием нагрузки и текучие подземные воды. ACS Sustain. хим. англ. 2021;9:14307–14326. doi: 10.1021/acssuschemeng.1c05794. [CrossRef] [Google Scholar]

ACS Sustain. хим. англ. 2021;9:14307–14326. doi: 10.1021/acssuschemeng.1c05794. [CrossRef] [Google Scholar]

39. Ren M., Wen X., Gao X., Liu Y. Тепловые и механические свойства бетона со сверхвысокими характеристиками, в который добавлен микроинкапсулированный материал с фазовым переходом. Констр. Строить. Матер. 2021;273:121714. doi: 10.1016/j.conbuildmat.2020.121714. [Перекрестная ссылка] [Академия Google]

Энергопотребление резервуаров и чанов

Дом / Узнать о паре /

Энергопотребление резервуаров и чанов

Содержимое

- Инженерные единицы

- Что такое пар?

- Перегретый пар

- Качество пара

- Теплопередача

- Методы оценки расхода пара

- Измерение потребления пара

- Тепловой рейтинг

- Энергопотребление резервуаров и чанов

- Отопление с помощью змеевиков и кожухов

- Обогрев чанов и резервуаров с помощью впрыска пара

- Потребление пара трубами и воздухонагревателями

- Потребление пара теплообменниками

- Потребление пара растительными предметами

- Энтропия – основное понимание

- Энтропия – ее практическое применение

Назад к информации о паре

Энергопотребление резервуаров и резервуаров

Нагрев жидкостей в резервуарах и резервуарах является важным требованием в перерабатывающей промышленности. Существует много типов танков с различным назначением. В этом учебном пособии рассматриваются определение потребности в тепле, теплопередача и расчеты теплопотерь.

Существует много типов танков с различным назначением. В этом учебном пособии рассматриваются определение потребности в тепле, теплопередача и расчеты теплопотерь.

Нагревание жидкостей в резервуарах является важным требованием в перерабатывающих отраслях, таких как молочная, металлургическая и текстильная промышленность. Возможно, потребуется нагреть воду для обеспечения горячего водоснабжения; в качестве альтернативы может потребоваться нагрев жидкости как часть самого производственного процесса, независимо от того, участвует ли химическая реакция или нет. Такие процессы могут включать питательные баки котлов, промывочные баки, испарители, варочные котлы, котлы, каландрии и ребойлеры.

Резервуары часто используются для процессов нагрева, из которых есть две основные категории:

- Полностью закрытые резервуары, например, используемые для хранения мазута, где расчеты тепловой нагрузки, как правило, просты.

- Резервуары с открытым верхом, в которых расчеты тепловой нагрузки могут быть затруднены введением изделий и материалов или потерями на испарение.

Открытые и закрытые резервуары используются для большого количества технологических приложений:

Питательные баки котла

Питательный бак котла является сердцем любой системы производства пара. Он обеспечивает резервуар возвратного конденсата и очищенной подпиточной воды для питания котла.

Одной из причин нагрева воды является уменьшение количества кислорода, поступающего в котел, при (теоретически) 0 частей на миллион кислорода при 100 °C. Подпиточные баки котлов обычно работают при температуре от 80 °C до 90 °С.

Резервуары для горячей воды

Горячая вода требуется для ряда процессов в промышленности. Его часто нагревают в простых, открытых или закрытых резервуарах, в которых в качестве теплоносителя используется пар. Рабочая температура может быть от 40 °C до 85 °C в зависимости от приложения.

Рабочая температура может быть от 40 °C до 85 °C в зависимости от приложения.

Резервуары для обезжиривания

Обезжиривание – это процесс удаления отложений смазки и охлаждающего масла с металлических поверхностей после механической обработки и перед окончательной сборкой изделия. В резервуаре для обезжиривания материал погружается в раствор, который нагревается с помощью змеевиков до температуры от 90°С и 95°С.

Резервуары для обработки металла

Резервуары для обработки металла, которые иногда называют чанами, используются в ряде различных процессов:

- Для удаления окалины или ржавчины.

- Для нанесения металлического покрытия на поверхности.

Температура обработки обычно находится в диапазоне от 70 °C до 85 °C.

Резервуары для хранения нефти

Резервуары для хранения необходимы для хранения масел, которые нельзя перекачивать при температуре окружающей среды, например, мазута для котлов. При температуре окружающей среды тяжелая нефть очень густая, и ее необходимо нагревать до 30–40 °C, чтобы снизить ее вязкость и позволить ее перекачивать. Это означает, что все резервуары для хранения тяжелой нефти должны быть оборудованы подогревом для облегчения перекачки.

При температуре окружающей среды тяжелая нефть очень густая, и ее необходимо нагревать до 30–40 °C, чтобы снизить ее вязкость и позволить ее перекачивать. Это означает, что все резервуары для хранения тяжелой нефти должны быть оборудованы подогревом для облегчения перекачки.

Баки-нагреватели, используемые в обрабатывающей промышленности

Баки-нагреватели используются в ряде обрабатывающих производств, см. Таблицу 2.9.1.

Таблица 2.9.1 Обрабатывающие производства, в которых используются нагревательные баки

| Промышленность | Процесс | Типичная температура с |

| Сахар | Подогрев свежевыжатого сока | от 80 до 85 °C |

| Молочные продукты | Приготовление горячей воды | 80 °С |

| Покрытие | Осаждение металла | от 70 до 85 °С |

| Металл/сталь | Удаление ржавчины/накипи | от 90 до 95 °C |

| Фармацевтика | Промывочные баки | 70 °С |

| Резина | Согревающее каустическое масло | 140 °С |

В некоторых применениях технологическая жидкость может достигать своей рабочей температуры, и единственная потребность в тепле может быть связана с потерями с твердой поверхности стенок и/или потерями с поверхности жидкости.

Этот модуль посвящен расчетам, которые определяют потребности резервуаров в энергии: следующие два модуля (2.10 и 2.11) касаются того, как эта энергия может быть обеспечена.

При определении потребности в тепле резервуара или чана с технологической жидкостью общая потребность в тепле может состоять из некоторых или всех ключевых компонентов:

- Тепло, необходимое для повышения температуры технологической жидкости с его рабочая температура.

- Теплота, необходимая для повышения температуры материала сосуда от холодного до рабочей температуры.

- Тепло, отдаваемое твердой поверхностью сосуда в атмосферу.

- Тепло, потерянное поверхностью жидкости, находящейся в атмосфере.

- Тепло, поглощаемое любыми холодными предметами, погруженными в технологическую жидкость.

Однако во многих приложениях важны только некоторые из перечисленных выше компонентов. Например, в случае полностью закрытого резервуара для хранения нефти с хорошей изоляцией общая потребность в тепле может почти полностью состоять из тепла, необходимого для повышения температуры жидкости.

Элементы 1 и 2, энергия, необходимая для повышения температуры жидкости и материала сосуда, и элемент 5, тепло, поглощаемое любыми холодными предметами, погруженными в технологическую жидкость, можно найти с помощью уравнения 2.6.1. Как правило, данные могут быть точно определены, и, следовательно, расчет потребности в тепле является простым и точным.

, поз. 3 и 4, потери тепла от поверхности сосуда и жидкости можно определить с помощью уравнения 2.5.3.

Однако расчеты тепловых потерь намного сложнее, и обычно приходится полагаться на эмпирические данные или таблицы, основанные на нескольких допущениях. Из этого следует, что расчеты тепловых потерь менее точны.

Потери тепла с твердой поверхности сосуда в атмосферу

Тепло будет передаваться только при наличии разницы температур между поверхностью и окружающим воздухом.

На рис. 2.9.1 приведены некоторые типичные общие коэффициенты теплопередачи для теплопередачи от голых стальных плоских поверхностей к окружающему воздуху. Если дно резервуара не подвергается воздействию окружающего воздуха, а расположено ровно на земле, обычно считается, что этот компонент тепловых потерь пренебрежимо мал, и его можно безопасно игнорировать.

Если дно резервуара не подвергается воздействию окружающего воздуха, а расположено ровно на земле, обычно считается, что этот компонент тепловых потерь пренебрежимо мал, и его можно безопасно игнорировать.

- Для 25 мм изоляции значение U следует умножить на коэффициент 0,2

- Для 50 мм изоляции значение U следует умножить на коэффициент 0,1

Общие коэффициенты теплопередачи, представленные на рис. 2.9.1, относятся только к условиям «спокойного воздуха».

В таблице 2.9.2 показаны коэффициенты умножения, которые необходимо применять к этим значениям, если учитывается скорость воздуха. Однако, если поверхность хорошо изолирована, скорость воздуха вряд ли увеличит потери тепла более чем на 10 % даже в открытых условиях.

Таблица 2.9.2 Влияние движения воздуха на теплопередачу

| Скорость (м/с) | 0 | 1 | 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 |

| Скорость (км/ч) | 0 | 3,6 | 7,2 | 14,4 | 21,6 | 28,8 | 36 | 43,2 | 50,4 | 57,6 |

| Фактор Х | 1 | 1,4 | 1,7 | 2,4 | 3 | 3,6 | 4. 1 1 | 4,5 | 4,9 | 5,2 |

Скорость менее 1 м/с можно рассматривать как защищенные условия, в то время как 5 м/с можно рассматривать как слабый ветер (около 3 баллов по шкале Бофорта), 10 м/с — как свежий ветер (5 баллов по шкале Бофорта), а 16 м/с, умеренный шторм (7 баллов по шкале Бофорта).

Для резервуаров для хранения нефти можно использовать общие коэффициенты теплопередачи, указанные в таблице 2.9.3.

Таблица 2.9.3 Общие коэффициенты теплопередачи для масляных резервуаров

| Позиция бака | ∆T между маслом и воздухом | Общий коэффициент теплопередачи (Вт/м 2 °C) | |

| Без задержки | С отставанием | ||

| Защищенный | До 10 °C | 6,8 | 1,7 |

| До 27 °C | 7,4 | 1,8 | |

| До 38 °C | 8 | 2 | |

| Открытый | До 10 °C | 8 | 2 |

| До 27 °С | 8,5 | 2,1 | |

| До 38 °C | 9,1 | 2,3 | |

| Подземный | Любая температура | 6,8 | – |

Резервуары для воды: потеря тепла с поверхности воды в атмосферу

На рис. 2.9.2 теплоотдача с поверхности воды связана со скоростью воздуха и температурой поверхности. На этой диаграмме считается, что «неподвижный» воздух имеет скорость 1 м/с, резервуары в защищенных местах на открытом воздухе считаются со скоростью около 4 м/с, в то время как резервуары в открытых местах на открытом воздухе считаются со скоростью около 8 м/с.

2.9.2 теплоотдача с поверхности воды связана со скоростью воздуха и температурой поверхности. На этой диаграмме считается, что «неподвижный» воздух имеет скорость 1 м/с, резервуары в защищенных местах на открытом воздухе считаются со скоростью около 4 м/с, в то время как резервуары в открытых местах на открытом воздухе считаются со скоростью около 8 м/с.

На этой диаграмме представлены потери тепла в Вт/м², а не в единицах общего коэффициента теплопередачи Вт/м² °C. Это означает, что это значение необходимо умножить на площадь поверхности, чтобы обеспечить скорость теплопередачи, поскольку разница температур воды и воздуха уже учтена.

Потери тепла с поверхности воды, как показано на рис. 2.9.2, не зависят от влажности воздуха. Полный диапазон влажности, который может встречаться на практике, охватывается толщиной кривой. Однако на графике учтены потери тепла при температуре воздуха 15,6 °С и влажности воздуха 55 %. Различные условия можно рассчитать в Центре инженерной поддержки на веб-сайте Spirax Sarco.

Для определения тепловых потерь по диаграмме необходимо выбрать температуру поверхности воды по верхней шкале. Затем линия должна быть спроецирована вертикально вниз на (выделено жирным шрифтом) кривую потерь тепла.

Для закрытых резервуаров линия должна быть проецирована горизонтально от точки пересечения до левой шкалы.

Для наружных резервуаров горизонтальная линия должна быть проецирована либо влево, либо вправо, пока она не пересечет требуемое место, защищенное или открытое. Затем проекция вертикально вниз покажет потери тепла на нижней шкале.

В большинстве случаев потеря тепла с поверхности жидкости, вероятно, является наиболее значительным элементом потери тепла. Там, где это целесообразно, потери тепла можно ограничить, покрыв поверхность жидкости слоем полистироловых сфер, которые образуют изолирующее «одеяло». Любое решение по снижению тепловых потерь становится еще более важным, когда резервуары расположены снаружи на открытых местах, как показано на графике на рисунке 2. 9.2

9.2

Пример 2.9.1

Для резервуара, показанного на рис. 2.9.3, определить:

Часть 1. Средняя скорость теплопередачи, необходимая при пуске.

Часть 2. Максимальная скорость теплопередачи, необходимая во время работы.

- Резервуар без кожуха и с открытым верхом расположен на бетонном полу внутри завода.

Длина 3 м, ширина 3 м, высота 2 м.

Общая площадь резервуара = 24 м² (без учета основания).

Коэффициент теплопередачи бак/воздух, U1 = 11 Вт/м² °C.

Резервуар на 2/3 заполнен слабым раствором кислоты (cp = 3,9кДж/кг °C), который имеет ту же плотность, что и вода (1 000 кг/м³) - Резервуар изготовлен из листовой мягкой стали толщиной 15 мм. (Плотность = 7 850 кг/м³, cp = 0,5 кДж/кг °C)

- Резервуар используется через день, когда необходимо повысить температуру раствора с минимально допустимой температуры окружающей среды 8 °C до 60 °C за 2 часа и поддерживать эту температуру в течение дня.

- Когда резервуар прогрет до нужной температуры, стальной предмет массой 500 кг следует окунать каждые 20 минут, не допуская переполнения резервуара. (cp = 0,5 кДж/кг °C

Часть 1. Определение средней скорости теплопередачи, необходимой во время Q̇M (пуск)

Это сумма:

A1. Нагрев жидкости Q̇ M (жидкость)

A2. Нагрев материала бака Q̇ M (бак)

A3. Потери тепла со стороны резервуара Q̇ M (бока)

A4. Потери тепла с поверхности жидкости Q̇ M (поверхность)

Часть 1.1 Нагревание жидко o C

Превышение температуры ∆T = 60 – 8

Превышение температуры ∆T = 52

Масса жидкости m = 12 000 кг

Удельная теплоемкость C p = 3,9 кДж/кг o C

Время нагрева t = 2 часа

t = 7 200 секунд

Часть 1. 3 Потери тепла со стенок резервуара Q̇M (стороны)

3 Потери тепла со стенок резервуара Q̇M (стороны)

Часть 1.4 Потери тепла с поверхности жидкости Q̇M (поверхность)

Часть 1.5 Общая средняя потребность в теплопередаче Q̇M (пуск)

Часть 2. Определите рабочую нагрузку, то есть максимальную скорость теплопередачи, необходимую во время работы Q̇(эксплуатация)

В рабочих условиях жидкость и бак (A1 и A2, стр. 2.9.6) уже прогреты до рабочей температуры, поэтому нагревательные элементы = 0.

В рабочих условиях потери тепла жидкостью и баком (A3 и A4) будет больше. Это происходит из-за большей разницы между температурами жидкости и бака и окружающей среды.

Очевидно, что целью процесса является погружение изделия в жидкость, поэтому необходимо рассчитать эту тепловую нагрузку и прибавить ее к тепловым потерям при текущей нагрузке.

Часть 2.1 Потери тепла со стенок резервуара

Часть 2.2 Потери тепла с поверхности жидкости Q̇(поверхность)

Часть 2.