Автоматизация холодильных установок – MirMarine

Автоматизация холодильных установок обеспечивает более точное поддержание требуемых температур в охлаждаемых помещениях, защиту установок от аварий, увеличивает срок службы механизмов и позволяет сократить обслуживающий персонал до минимума.

Приборы автоматики выполняют следующую роль в судовых холодильных установках:

- регулируют подачу хладагента в испарители;

- регулируют движение жидкого хладагента, рассола и воды;

- осуществляют пуск и остановку компрессора и других механизмов;

- поддерживают заданные температуры в охлаждаемых помещениях и сигнализируют о нарушении нормального режима работы установки;

При изменении теплопритоков в охлаждаемое помещение холодопроизводительность установки автоматически должна изменяться. Например, при уменьшении теплопритоков для поддержания постоянного температурного режима в помещениях холодопроизводительность компрессоров должна быть уменьшена.

Плавное регулирование холодопроизводительности компрессоров осуществляется следующими способами:

- изменением числа оборотов;

- дросселированием всасываемого пара с помощью регулятора давления, установленного на всасывающей линии;

- перепуском части сжатого пара (перегретого или сухого насыщенного из конденсатора) из нагнетательной полости во всасывающую с помощью регулятора давления или впрыском жидкого хладагента во всасывающую полость.

Позиционное регулирование осуществляется:

- изменением числа работающих компрессоров, числа работающих цилиндров, изменением числа оборотов и чаще всего путем периодичного пуска и остановки компрессоров с помощью прессостатов или термостатов.

Прессостаты и термостаты являются двухпозиционными регуляторами (одна позиция — «включено», другая — «выключено») и имеют диапазон регулирования и дифференциал регулятора.

Диапазон регулирования — это интервал температур или давлений, в котором данный прибор может быть применен. Так, например, при диапазоне прессостата от 550 мм рт. ст. до 3,8 кГ/см2 пригодность прибора для размыкания электрической цепи находится в интервале этих давлений.

Дифференциал регулятора — это зона нечувствительности прибора; разность между давлениями (температурами) замыкания и размыкания контактов. Например, дифференциал прессостата от 0,5 до 1,5 кГ/см2 означает, что разность между давлениями замыкания и размыкания контактов может составлять от 0,5 до 1,5 кГ/см2.

Терморегулирующий вентиль (ТРВ) предназначен для автоматического регулирования подачи хладагента в испаритель в зависимости от степени перегрева паров, всасываемых компрессором. Он устанавливается перед испарителем и состоит из корпуса с регулирующим устройством и силовой части.

Регулирующее устройство состоит из узла иглы и узла регулировки с сальниковым уплотнением, пружины и регулировочного винта.

Силовая часть представляет собой герметически закрытую систему, состоящую из термопатрона, соединительной капиллярной трубки и мембраны, припаянных к штампованному корпусу. Силовая часть заполнена определенным количеством легкоиспаряющейся жидкости (Ф-12 или Ф-22), в зависимости от хладагента установки.

Термопатрон силовой части прикрепляется к трубопроводу после испарителя и изолируется.

Корпус для фреоновых ТРВ делают из латуни, а аммиачных—из стали. В разделяющую перегородку корпуса ввернуто седло с калиброванным отверстием.

Между силовой и регулирующей частями расположены толкатели, которые передают усилие от упора мембраны к узлу иглы.

Мембрана для фреоновых вентилей изготавливается из бериллиевой или фосфористой бронзы, а для аммиачных — из нержавеющей стали.

Работа ТРВ заключается в следующем: жидкий хладагент под давлением конденсации поступает к вентилю, а выходит под давлением испарения, значительно меньшим за счет дросселирования жидкого хладагента в калиброванном отверстии с игольчатым клапаном.

Во время дросселирования часть жидкого хладагента испаряется, охлаждается и в виде парожидкостной смеси поступает в испаритель, где по мере продвижения ее по змеевикам превращается полностью в пар, отнимая тепло от охлаждаемой камеры.

Регулирование заполнения испарителя производится так, чтобы обеспечить смачивание поверхностей труб возможно большим количеством жидкости, но при этом жидкий хладагент не должен выходить из испарителя. При правильной регулировке ТРВ из испарителя должны выходить пары хладагента, перегретые на несколько градусов. Перегрев пара в испарителе определяется как разность температуры паров хладагента на выходе из испарителя и температуры кипения хладагента на входе в испаритель. Регулируемой величиной ТРВ, следовательно, является перегрев пара, выходящего из испарителя.

На рис. 133,б дан разрез наиболее распространенного мембранного ТРВ-2М отечественной конструкции.

При повышении температуры паров, выходящих из испарителя, возрастает температура и давление в термопатроне, которое прогибает мембрану 24 и через толкатели 25, сжимая пружину 3, смещает игольчатый клапан 27 вниз, увеличивая пропуск хладагента через дроссельное отверстие.

При понижении температуры выходящих паров из испарителя давление в силовой части ТРВ уменьшается и игольчатый клапан закрывается, уменьшая пропуск хладагента в испаритель.

Необходимый перегрев всасываемых паров хладагента устанавливают сжатием или ослаблением пружины 3, регулировочным винтом 7, уменьшая или увеличивая наполнение испарителя парожидкостной смесью хладагента. При ослаблении пружины регулируемый перегрев уменьшается, а при сжатии увеличивается. Пределы настройки от 2 до 10° С.

Реле давления (прессостат и маноконтроллер) служит для поддержания давления в испарителе в заданных пределах и выключения компрессора при чрезмерном повышении давления в конденсаторе.

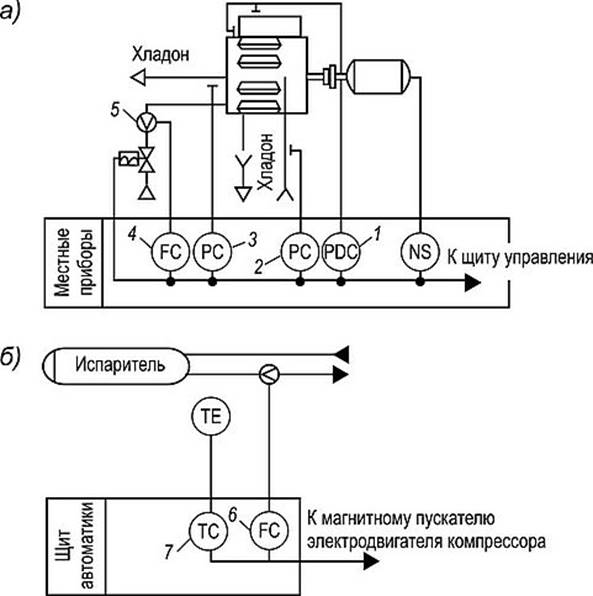

На рис. 128,6 показана схема включения реле давления, а на рис. 133, а — его принципиальная схема. Чувствительными элементами являются два сильфона, воздействующие через рычажные механизмы на общий электроконтакт. С увеличением давления в испарителе сильфон низкого давления прессостата сжимается, замыкает контакт через рычажный механизм, преодолевая сопротивление пружины, пуская двигатель компрессора в ход.

При повышении давления нагнетания сильфон высокого давления маноконтроллера 36 сжимается и при помощи рычажного механизма 11 и кулачка 17 размыкает контакт 8, останавливая компрессор. При падении давления на 2,5 кГ/см2 маноконтроллер включает мотор компрессора.

Давление всасывания, при котором выключается компрессор, устанавливают винтом диапазона прессостата 7, а время стоянки компрессора — винтом дифференциала 35.

Максимальное давление выключения компрессора устанавливают сжатием пружины 34 гайкой 4 маноконтроллера.

Термостат или реле температуры предназначен поддерживать постоянными необходимые температуры в охлаждаемых помещениях. Он управляет включением и выключением компрессоров и соленоидных вентилей.

Принципиальная схема термостата показана на рис. 133, в. При повышении температуры в камере увеличивается температура и давление в термопатроне 12, заполненном легкоиспаряющейся жидкостью и установленном в камере. Это давление сжимает сильфон 1, поворачивает при помощи штока 14 рычаг 15 против часовой стрелки и контактную пластину 10 вокруг оси 16, замыкая контакты 8 и производя пуск компрессора и открытие соленоидных вентилей.

Это давление сжимает сильфон 1, поворачивает при помощи штока 14 рычаг 15 против часовой стрелки и контактную пластину 10 вокруг оси 16, замыкая контакты 8 и производя пуск компрессора и открытие соленоидных вентилей.

При понижении температуры в камере давление паров в термопатроне 12 понижается, сильфон расширяется и рычаг 15 пружиной 3 поворачивается по часовой стрелке, смещая контактную пластину 10, размыкая контакты и останавливая компрессор.

Настройка на необходимую температуру в охлаждаемом помещении производится изменением натяжения пружины 3, вращением винта диапазона 7 до тех пор, пока каретка 21 с указателем 22 не займет необходимого положения на температурной шкале 19. Для изменения разности между температурой замыкания и размыкания необходимо повернуть кулачок дифференциала 17, сидящий на оси 16.

Соленоидный вентиль или электромагнитный клапан (рис. 133, г) применяется в установках всех типов при полной или частичной автоматизации. Он используется для регулирования заполнения хладагентом испарителей, холодопроизводительности, температуры, в холодильных камерах и для открытия и закрытия трубопроводов хладагента, воды, рассола и т. д.

Он используется для регулирования заполнения хладагентом испарителей, холодопроизводительности, температуры, в холодильных камерах и для открытия и закрытия трубопроводов хладагента, воды, рассола и т. д.

При прохождении тока через катушку 31, сердечник 32 втягивается и клапан 33 открывается. При обесточивании катушки сердечник закрывает клапан под действием собственного веса.

Водорегулирующий вентиль устанавливается в системе охлаждения конденсатора и служит для поддержания постоянной температуры и давления конденсации путем изменения расхода забортной воды, проходящей через конденсатор. На рис. 134 показан разрез мембранного водорегулирующего вентиля типа ИВР-1,5, выпускаемого московским заводом «Искра».

Пары хладагента из верхней части конденсатора подводятся к штуцеру 18 и взаимодействуют на мембрану 3, которая через силовую систему изменяет величину открытия клапана 12. При повышении давления в конденсаторе величина открытия водорегулирующего вентиля увеливается, а при понижении давления — уменьшается.

Изменение настройки водорегулирующего вентиля производится винтом 16, изменяя натяг пружины 13. Масляный затвор и сальник 7 обеспечивает герметичность системы при поломке мембраны. Практика эксплуатации судовых холодильных установок показывает, что водорегулирующие вентили особенно необходимы при плавании в районах с низкой температурой забортной воды.

Автоматизация холодильных установок

- Системы и приборы автоматического регулирования

- Автоматическая защита

- Автоматическая сигнализация

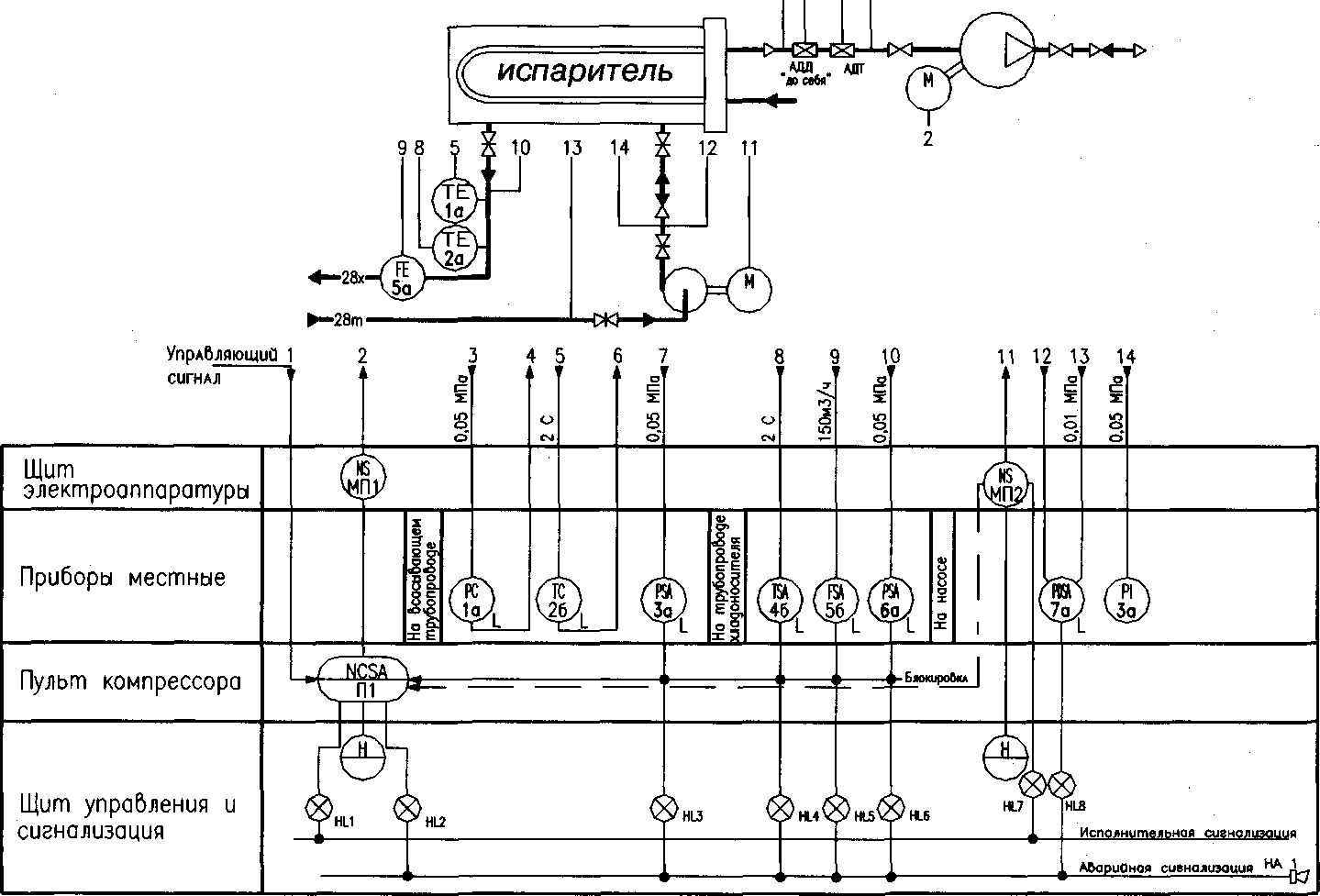

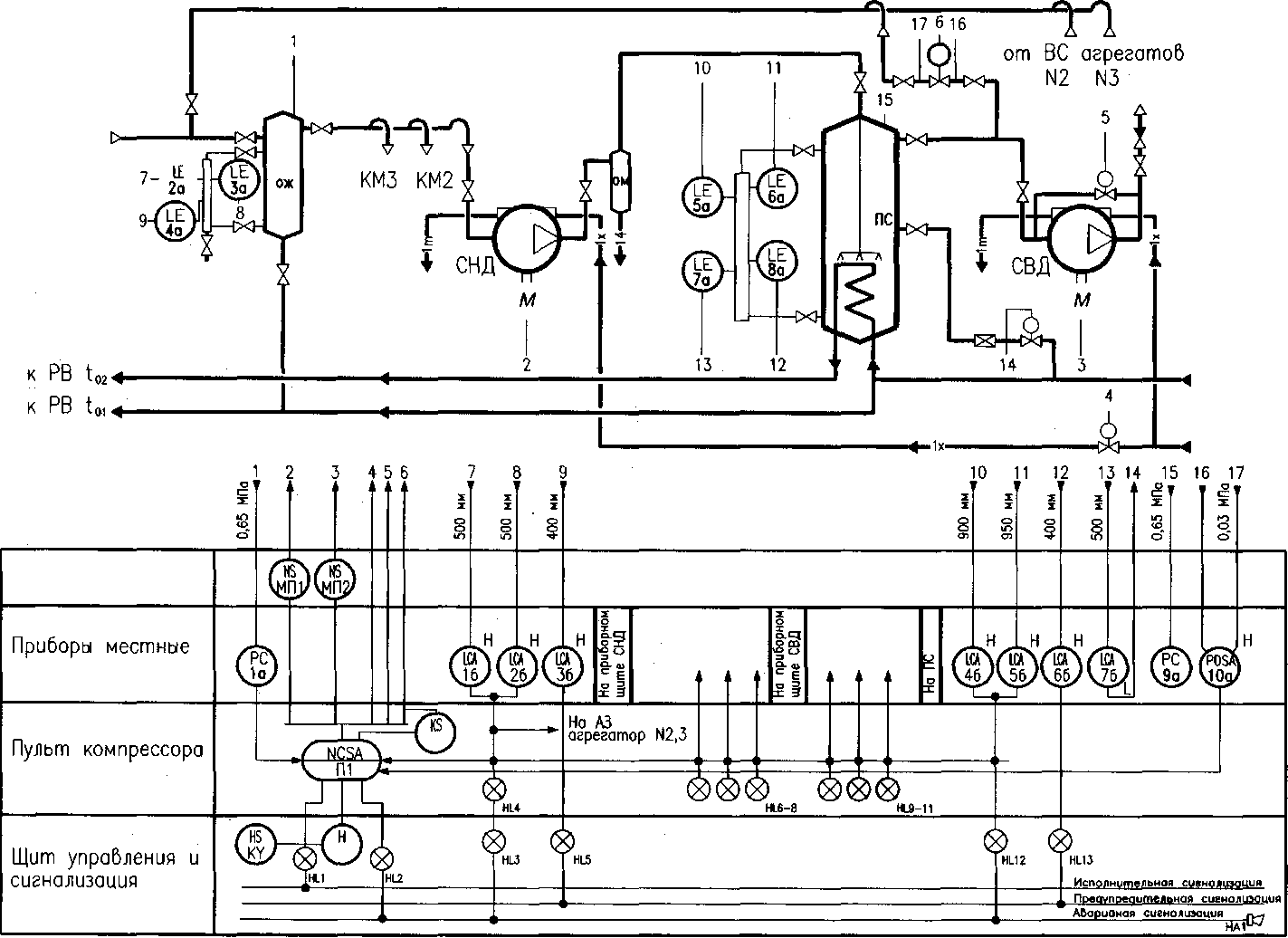

- Схемы автоматизации холодильных установок

Автоматизация производственных процессов является важнейшим условием технического прогресса любой отрасли промышленности.

Цель автоматизации холодильных установок — замена ручного труда, точное поддержание заданных параметров, предотвращение аварий, увеличение срока службы оборудования, сокращение затрат, повышение культуры производства.

Эксплуатация автоматизированных холодильных установок обходится дешевле, так как отпадает необходимость в части обслуживающего персонала, занятого ручными операциями по пуску, регулированию и остановке холодильного оборудования, визуальному наблюдению за работой машин и аппаратов.

Устройства автоматизации могут выполнять как отдельные операции: контроль, сигнализация, включение и выключение исполнительных механизмов, так и совокупность этих операций: автоматическая защита и регулирование.

Любая операция, осуществляемая машинистом современных холодильных установок, поддается автоматизации. Однако не все операции целесообразно автоматизировать.

Автоматизация процессов регулирования и защиты необходима в тех случаях, когда эти процессы требуют затрат ручного труда и когда машинист не может обеспечить точное регулирование и надежную защиту. Очень важно также автоматизировать работы во вредных и взрывоопасных помещениях.

Абсорбционные и пароэжекторные холодильные машины ввиду отсутствия движущихся механизмов (кроме насосов) легче поддаются полной автоматизации, чем крупные компрессионные, которые требуют непрерывного наблюдения и квалифицированного обслуживания.

Крупные и средние холодильные установки снабжают частичной автоматизацией, при которой автоматически регулируется лишь часть процессов. Чаще такие холодильные установки работают на полуавтоматическом режиме, при котором остановка машины происходит автоматически, а пуск вручную.

Основными частями любой автоматической системы являются: измерительный (чувствительный) элемент, или датчик, воспринимающий изменение регулируемой величины; регулирующий орган, изменяющий по сигналу измерительного элемента подачу вещества или энергии в регулируемый объект, и передаточное устройство, соединяющее датчик с исполнительным механизмом. Измерительный элемент снабжен обычно приспособлением для настройки на заданное значение регулируемой величины.

Приборы автоматического управления должны включать или выключать компрессоры и насосы при изменениях нагрузки. Компрессорами управляют с помощью реле температуры, останавливающих компрессоры при понижении температуры рассола или давления в испарителях ниже заданного предела и включающих их при повышении температуры в испарителе. Иногда холодильные машины включают с помощью реле времени, которому задают время включения компрессора.

Иногда холодильные машины включают с помощью реле времени, которому задают время включения компрессора.

Приборы автоматического регулирования предназначены для поддержания заданных параметров работы холодильной установки: температуры, давления, уровня. Благодаря плавному регулированию холодопроизводительности можно поддерживать заданную температуру хладоносителя при понижении тепловой нагрузки. Достигается оно следующими путями:

установкой регуляторов давления «до себя», поддерживающих постоянное давление в испарителях и дросселирующих пары перед компрессором;

установкой регуляторов давления «после себя», перепускающих часть паров из нагнетательной линии во всасывающую. За счет этого часть паров, которая могла бы поступить в компрессор из испарителя, отсекается и холодопроизводительность установки падает;

подключением дополнительного вредного пространства в поршневом компрессоре, уменьшающего отсос паров хладагента из испарителя.

Регулирование подачи хладагента в испаритель преследует две цели: обеспечение безопасной работы компрессора, путем защиты его от гидравлического удара и уменьшение или увеличение холодопроизводительности установки.

Автоматическая сигнализация оповещает о изменениях режима, которые могут повлечь за собой срабатывание элементов автоматической защиты, и извещает о включении и выключении машин, магнитных вентилей, задвижек и приборов. Примером сигнального прибора служит дистанционный указатель уровня ДУ, соединяемый с исполнительными механизмами — соленоидными вентилями или звуковыми сигнальными устройствами — ревунами.

Автоматическая защита позволяет избегать опасных для холодильной машины последствий чрезмерного повышения давления нагнетания, понижения давления и температуры испарения, нарушений режима работы смазочных устройств и т. д.

Для защиты установок от аварийного режима в схемах автоматизации предусматривают приборы, отключающие холодильные агрегаты при резких нарушениях режима работы.

Вынос вторичных показаний приборов контроля и измерения (термометров, манометров, расходомеров, указателей уровня) на центральный щит, где расположена и регулирующая станция, позволяет управлять работой холодильной установки централизованно. Часть измерений записывают самопишущие приборы (термометры, манометры).

Комплексная автоматизация холодильной установки состоит в оснащении ее устройствами автоматического управления, регулирования и защиты, а также средствами контроля и сигнализации, обеспечивающими исправную работу этих устройств.

Контрольные вопросы

1. Что дает автоматизация холодильных установок?

2. Назовите основные элементы автоматизации.

3. Из каких элементов состоит система автоматического регулирования?

4. Расскажите об устройстве ТРВ,

170

5. Объясните конструкцию и принцип работы соленоидного вентиля.

6. Как работают мембранные пневматические клапаны?

7. Назовите способы регулирования холодопроизводительности.

8. Расскажите о работе реле давления.

9. Расскажите об устройстве РУКЦ.

10. Что вы знаете о водорегулирующем вентиле?

11. Перечислите способы защиты компрессора от опасности гидравлического удара.

12. Объясните устройство и принцип работы дистанционного указателя уровня.

13. Какие виды автоматической сигнализации вы знаете?

14. Проследите работу приборов автоматизации в схеме двухступенчатой холодильной установки.

15. Расскажите об особенностях автоматизации холодильных турбоагрегатов.

16. Расскажите о схемах автоматизации отдельных узлов аммиачных холодильных установок.

Автоматизация и управление системами охлаждения и отопления

Автоматизация и управление системами охлаждения и отопления- Контакт

Настройка языка и страны

Язык Страна- Системы автоматизации и управления

- Автоматизация и управление машинами

Обзор

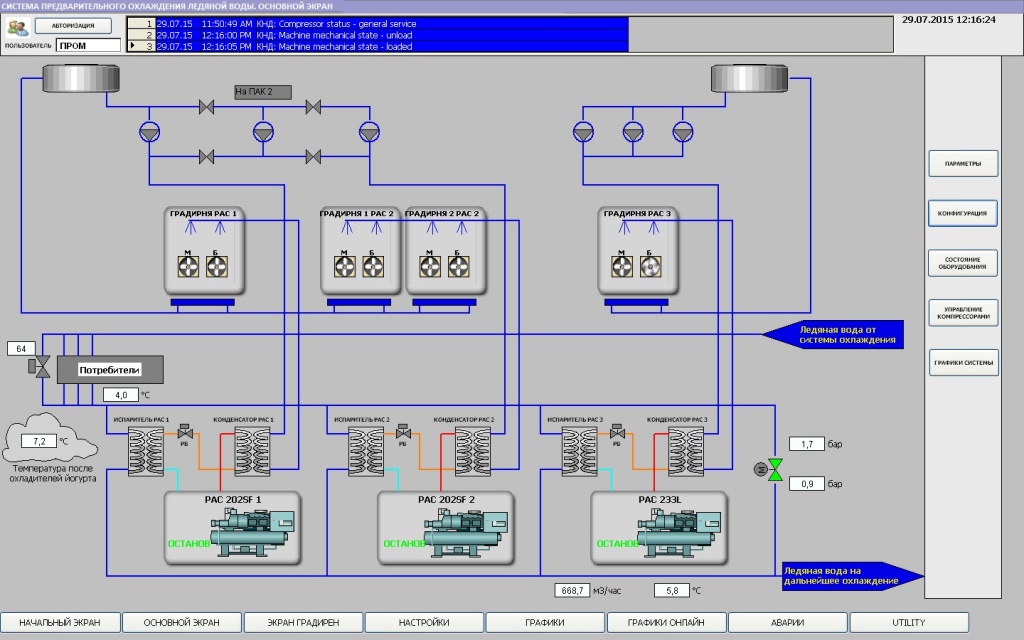

Операторы промышленных холодильных и отопительных систем хотят, чтобы электропитание и данные в режиме реального времени были у них под рукой, чтобы помочь им принимать важные решения для управления своими производственными процессами, чтобы максимизировать эффективность и сократить время простоя системы. Инновационные решения GEA по управлению и мониторингу обеспечивают эти возможности.

Инновационные решения GEA по управлению и мониторингу обеспечивают эти возможности.

Свяжитесь с нами Получить предложение

Свяжитесь с нами Получить предложение

Операторы промышленных холодильных и отопительных систем хотят, чтобы электропитание и данные в режиме реального времени были у них под рукой, чтобы помочь им принимать важные решения для управления своими производственными процессами, чтобы максимизировать эффективность и сократить время простоя системы. Инновационные решения GEA по управлению и мониторингу обеспечивают эти возможности.

Автоматизация и управление системами охлаждения и отопления

Свяжитесь с нами Получить предложение

Панель управления GEA Omni

Мы спросили операторов, что они хотели бы видеть в идеальной панели управления промышленным холодильным оборудованием. Они рассказали нам, и мы применили этот подход, ориентированный на оператора, для разработки этого интуитивно понятного мощного устройства мирового класса.

Подробнее >>

Панель управления GEA Omni для полного управления системой

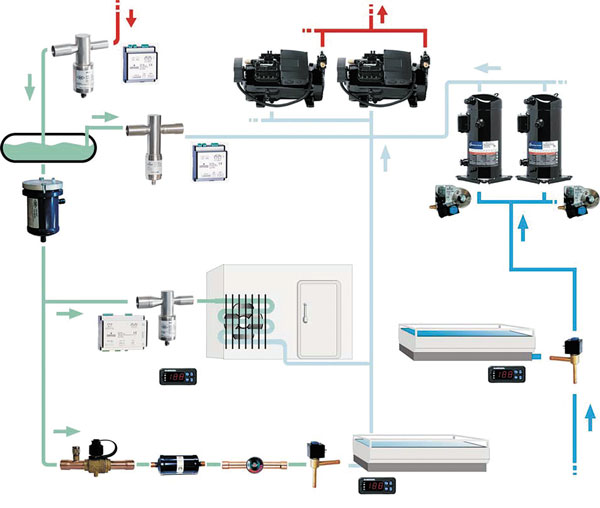

Схема взята из брошюры GEA Omni Complete System Control, которую можно загрузить ниже.Являясь центральным командным центром, GEA Omni для полного управления системой устраняет необходимость во вспомогательных системах управления. Открытая конструкция системы GEA Omni позволяет контролировать компоненты GEA, а также компоненты других производителей. От основных компонентов системы охлаждения до положения клапанов и насосов вся система охлаждения управляется с одной панели.

Подробнее >>

Монитор технического обслуживания GEA Grasso

Монитор технического обслуживания GEA Grasso обеспечивает идеальное сочетание интервального и основанного на состоянии мониторинга изнашиваемых компонентов поршневых компрессоров GEA серии V. Этот подход позволяет избежать проведения технического обслуживания и замены деталей только на основе часов работы, что часто не является необходимым. GGMM помогает вам получить максимальную отдачу от инвестиций в оборудование за счет снижения общих затрат на техническое обслуживание и продления срока службы оборудования.

GGMM помогает вам получить максимальную отдачу от инвестиций в оборудование за счет снижения общих затрат на техническое обслуживание и продления срока службы оборудования.

Подробнее >>

GEA G-PLEX

GEA G-Plex — это совершенно новый продукт GEA, обеспечивающий современный пользовательский интерфейс и обеспечивающий простое и безопасное подключение к облачной технологии GEA. С помощью собственного устройства вы сможете легко подключиться к модулю GEA G-Plex, где вы сможете просматривать и управлять нашими продуктами GEA.

Подробнее >>

Сопутствующие товары

ГЕА G-Plex

GEA G-Plex — это совершенно новый продукт GEA, обеспечивающий современный пользовательский интерфейс и обеспечивающий простое и безопасное подключение к облачной технологии GEA. С помощью собственного устройства вы сможете легко подключиться к модулю GEA G-Plex, где вы сможете просматривать и управлять нашими продуктами GEA.

Монитор технического обслуживания GEA Grasso (GMM)

Электронный мониторинг первого класса на основе проверенных разработок.

Панель управления GEA Omni

Интуитивное сенсорное управление для технологии управления машиной.

Панель управления GEA Omni для полного управления системой

Панель управления GEA Omni настраивается для полного управления системой — комплексный командный центр, который управляет всей системой охлаждения с одной панели.

Услуги

Осушитель аммиака GEA

Осушитель аммиака GEA удаляет воду из контура хладагента и является прекрасным дополнением к аммиачным холодильным системам вместе с фильтрами и продувочными устройствами.

Комплект для переоборудования GEA Grasso

Обновите имеющиеся у вас винтовые компрессорные агрегаты

Панель GEA Omni Retrofit

GEA является синонимом инноваций, лидерства и высокоточных инженерных решений. Панели GEA Omni Retrofit продолжают эту традицию. Благодаря мультисенсорному экрану высокой четкости GEA Omni обеспечивает простоту использования и техническое превосходство, которого ожидают клиенты GEA.

Благодаря мультисенсорному экрану высокой четкости GEA Omni обеспечивает простоту использования и техническое превосходство, которого ожидают клиенты GEA.

Очиститель GEA

GEA Purger удаляет неконденсирующиеся газы из вашей системы охлаждения, максимально повышая эффективность системы.

Аммиачные холодильные масла премиум-качества PR-OLEO®

Аммиачные маслаPR-OLEO® являются естественным выбором для оптимизации промышленных систем охлаждения и обогрева, работающих с поршневыми или винтовыми компрессорами.

Узнайте о сервисе GEA

Загрузки

Все языки{{item.facetValue}}

Все типы документов{{item.facetValue}}

{{download.title}}

{{download.documentType}}{{download.binaryType}} {{bestSize(download.fileSize)}} Скачать

Поиск по всем документам

Фильтровать загрузки

Все языки{{item. facetValue}}

facetValue}}

Все типы документов{{item.facetValue}}

GEA Insights

История

Круговой императив в производстве

История

Возвращение холодильного оборудования в будущее

- 16

ИЮЛ - 19

ИЮЛ

Торговая ярмарка

IFT FIRST Ежегодное мероприятие и выставка

Чикаго, Иллинойс, США

Подробнее

Соответствует ли ваша автоматизация холодильного оборудования номиналу к 2023 году?

Разработка передовых средств автоматизации и технологий для промышленных холодильных систем сделала возможными важные обновления для владельцев, которые хотят повысить эффективность, производительность, безопасность и надежность своих систем и операций в целом.

Однако система охлаждения, работающая на устаревших элементах управления и оборудовании, подобна бомбе замедленного действия, и ее ремонт может обойтись довольно дорого, не говоря уже о стоимости простоя.

Последствия менталитета «замени, когда сломается»

Предприятия, инвестирующие в автоматизацию, всегда будут пожинать плоды оптимизированной работы. Типичная проблема, с которой я сталкиваюсь в индустрии промышленного холода, заключается в том, что владельцы установок иногда воспринимают свою систему управления как должное, пренебрегая рекомендуемыми модернизациями, пока не становится слишком поздно: «Мы заменим его, когда он сломается, Брэндон».

В отличие от бытовых холодильников, холодильные системы на производственных и распределительных предприятиях интегрированы с другими производственными функциями, а это означает, что крайне важно учитывать жизненный цикл системы и разрабатывать стратегию профилактического обслуживания для достижения наилучших результатов. Если вы этого не сделаете, вы рискуете простоем в случае катастрофического сбоя оборудования, особенно в то время, когда запасные части могут быть недоступны на рынке из-за глобальных сбоев в цепочке поставок.

Проблема усугубляется, если вы полагаетесь на устаревшую систему с устаревшими компонентами. В этих случаях лучшим вариантом, скорее всего, будет полная модернизация вашей системы охлаждения, что может привести к потерям производства и доходов на несколько месяцев. Вы можете снизить этот риск с помощью надежной программы профилактического обслуживания и долгосрочной стратегии обновления существующих средств автоматизации и оборудования.

Как можно повысить производительность вашей холодильной системы?

Как и многие из нас, я боюсь менять свой старый компьютер, потому что знаю, что будет неудобно и долго переносить информацию, форматировать папки так, как мне нравится, и разбираться в нюансах новой модели. Но если этот компьютер вызывает у меня проблемы, то я должен отдать приоритет его замене, потому что я не могу рисковать без компьютера. Кроме того, разве это не прекрасное чувство, когда ваш компьютер загружается за 2 минуты вместо 15?

То же самое относится и к промышленным холодильным системам. Использование устаревшего оборудования, особенно с устаревшим оборудованием и компонентами, подвергает ваше предприятие риску. Модернизация позволяет обеспечить будущее без риска длительных простоев для обслуживания и ремонта.

Использование устаревшего оборудования, особенно с устаревшим оборудованием и компонентами, подвергает ваше предприятие риску. Модернизация позволяет обеспечить будущее без риска длительных простоев для обслуживания и ремонта.

Давайте обсудим шаги, которые я рекомендую выполнять для получения оптимальных долгосрочных результатов и минимальных перерывов в работе.

1. Составьте документацию по вашей системе управления

Модернизация системы должна осуществляться в индивидуальном порядке, особенно при работе с компонентами автоматизации. Я советую работать с поставщиком услуг по управлению холодильным оборудованием, который может проверить ваше существующее оборудование и сотрудничать с вами, чтобы подготовить долгосрочный путь миграции обновления.

Прежде чем сделать первый телефонный звонок, соберите как можно больше информации о своем предприятии, оборудовании и системах, включая чертежи панелей и фотографии. Наличие этих документов может помочь поставщику более эффективно определить точные компоненты на месте, чтобы приступить к разработке индивидуальной стратегии обновления.

Даже имея информацию на руках, вашему поставщику услуг, скорее всего, потребуется посещение объекта для проведения всесторонней проверки и проверки состояния оборудования и планировки помещения, прежде чем давать какие-либо рекомендации.

2. Проверка анализа рисков

Ваш поставщик услуг проведет всесторонний анализ рисков, чтобы ответить на важные вопросы, в том числе:

- Каков жизненный цикл холодильного оборудования и/или системы?

- Доступны ли необходимые запасные части?

- Каковы финансовые затраты и потенциальные риски в случае отказа хотя бы одного компонента?

- Какое время простоя вы можете себе позволить?

- Сколько учреждение готово инвестировать в снижение этих рисков?

- Каких функций вам сейчас не хватает? Это может включать в себя отчеты, исторические тенденции и функции удаленной сигнализации.

- Вы пропустили новейшие стратегии управления энергосбережением?

3. Выявление устаревших деталей и систем

В ходе анализа рисков мы можем определить, настроена ли холодильная система с использованием каких-либо устаревших средств автоматизации, оборудования или других компонентов, которые могут увеличить риск отказа или стоимость ремонта.

Реальность такова, что, хотя мы могли регулярно заказывать запчасти и получать их в разумные сроки до пандемии, на сегодняшнем рынке закупка той же детали может занять от шести до 12 месяцев. Я признаю, что возможно получить запчасти быстрее, но ожидайте, что вам придется заплатить больше за ускоренную доставку от небрендовых продавцов. Повышенный спрос на запчасти также вызвал рост продаж контрафактной продукции в Интернете, включая Allen-Bradley. Риск для ваших систем управления многогранен.

Не хочу, чтобы это звучало как заезженная пластинка, но это важная информация. Я хочу быть уверенным, что это приживется. Хотя некоторые системы, в которых используются устаревшие компоненты, могут долгое время не сталкиваться с какими-либо проблемами, они могут и будут весьма проблематичными в случае сбоя.

Кроме того, чем старше технология, тем труднее найти квалифицированных специалистов, которые могут ее поддерживать. Переход на более новые и стандартные бренды, такие как Allen Bradley, может помочь улучшить качество и объем поддержки, которую вы получаете.

4. Стратегически планируйте обновления

Теперь, когда вы определили путь миграции обновлений, пришло время выяснить, как будут происходить обновления.

Не поддавайтесь искушению заполнить самый ранний слот для выполнения этой работы. Вместо этого подумайте о планировании работы стратегически, чтобы свести к минимуму время простоя и избежать остановок производства. Если вы не устанавливаете совершенно новое оборудование, большинство обновлений можно выполнить относительно быстро.

Чтобы сузить дату, просмотрите график технического обслуживания. Есть ли неделя, когда завод уже запланирован на техническое обслуживание? Попробуйте запланировать работу на эту неделю, чтобы минимизировать затраты. Если это не прогнозируется, спросите своего партнера по обслуживанию холодильного оборудования, могут ли они выполнить установку в выходные дни.

Еще один важный вопрос: можно ли выполнить установку поэтапно? Короче, не могу сказать, что это хорошая идея. Поскольку компоненты автоматизации интегрированы во всю вашу систему, выполнение обновлений по одному может вызвать больше проблем в будущем. Поэтапный подход означает запуск нескольких различных систем на объекте. Это увеличивает затраты, поскольку вам необходимо иметь в штате обученный персонал, который может запускать и обслуживать каждую отдельную систему.

Поэтапный подход означает запуск нескольких различных систем на объекте. Это увеличивает затраты, поскольку вам необходимо иметь в штате обученный персонал, который может запускать и обслуживать каждую отдельную систему.

5. Обучение персонала

Одна из главных проблем, которую я слышу от владельцев объектов при обсуждении обновлений автоматизации, связана с обучением. Владельцы и менеджеры заводов не решаются нарушить «статус-кво», требуя от операторов обучения работе с новыми системами. На что мой ответ: Ничего не делать – не вариант .

Когда-то было всего 10 аппаратных средств, которые операторы могли понять, но теперь их бесконечно больше. Молодое поколение более знакомо с новыми электронными системами, которым учат в школе. По мере того, как все больше технических операторов уходят на пенсию, глубокие знания старых систем теряются.

Пока мы обсуждаем эту тему, пожалуйста, сделайте решительный шаг и обновите компьютеры вашего учреждения. Программное обеспечение, используемое в современных технологиях, не будет хорошо работать на старых операционных системах Windows, а экономия нескольких долларов за счет ожидания еще одного года, чтобы продать ваши компьютеры, ставит ваше предприятие в невыгодное положение. Некоторые объекты могут получить доступ к своим системам управления только через свои компьютеры, что делает более важным поддерживать их в отличной форме. Поработайте со своим ИТ-отделом, чтобы выяснить, что именно нужно обновить.

Программное обеспечение, используемое в современных технологиях, не будет хорошо работать на старых операционных системах Windows, а экономия нескольких долларов за счет ожидания еще одного года, чтобы продать ваши компьютеры, ставит ваше предприятие в невыгодное положение. Некоторые объекты могут получить доступ к своим системам управления только через свои компьютеры, что делает более важным поддерживать их в отличной форме. Поработайте со своим ИТ-отделом, чтобы выяснить, что именно нужно обновить.

6. Программы профилактического обслуживания

Профилактическое обслуживание является неотъемлемым условием поддержания современного объекта. Убедитесь, что на вашем объекте ведется надлежащий учет существующей системы и график обслуживания, чтобы обеспечить соответствие нормативным требованиям и продлить срок службы ваших инвестиций.

Стандартизация деталей и систем может упростить процесс технического обслуживания и позволить владельцам предприятий иметь запас запасных частей, обычно используемых для различных машин, таких как коммунальное и технологическое оборудование. Этот подход может помочь радикально сократить расходы в экстренной ситуации и избежать переплаты за критически важные детали, которые, как обсуждалось ранее, могут отсутствовать в наличии на современном рынке. Когда холодильная техника не стандартизирована, складирование запасных частей становится более сложным, поскольку для разных систем и оборудования требуются разные аппаратные средства и компоненты.

Этот подход может помочь радикально сократить расходы в экстренной ситуации и избежать переплаты за критически важные детали, которые, как обсуждалось ранее, могут отсутствовать в наличии на современном рынке. Когда холодильная техника не стандартизирована, складирование запасных частей становится более сложным, поскольку для разных систем и оборудования требуются разные аппаратные средства и компоненты.

Современные устройства и системы управления IIoT также могут помочь повысить эффективность и выявить проблемы с оборудованием до того, как они станут критическими. Инвестиции в функции автоматизации, поддерживающие профилактическое обслуживание, могут обеспечить значительную экономию в долгосрочной перспективе.

Партнерство с поставщиком услуг для повышения эффективности и перспективности

Инвестиции в средства автоматизации промышленного холодильного оборудования могут помочь повысить эффективность и производительность вашей системы в целом, а также снизить потребление энергии и затраты.