Типы расходомеров, область их применения, преимущества и недостатки

Главная

>

Поддержка

>

Публикации

>

Типы расходомеров: преимущества и недостатки

- Электромагнитные расходомеры

- Преимущества электромагнитных расходомеров

- Недостатки

- Ультразвуковые расходомеры

- Достоинства ультразвуковых расходомеров

- Недостатки

- Тахометрические расходомеры

- Преимущества

- Недостатки

- Кориолисовы расходомеры

- Преимущества

- Недостатки

- Вихревые расходомеры

- Преимущества

- Недостатки

- Расходомеры перепада давления

- Преимущества

- Недостатки

Расходомер представляет собой прибор для измерения количества израсходованного (пройденного через трубопровод) рабочего вещества, жидкости или газа.

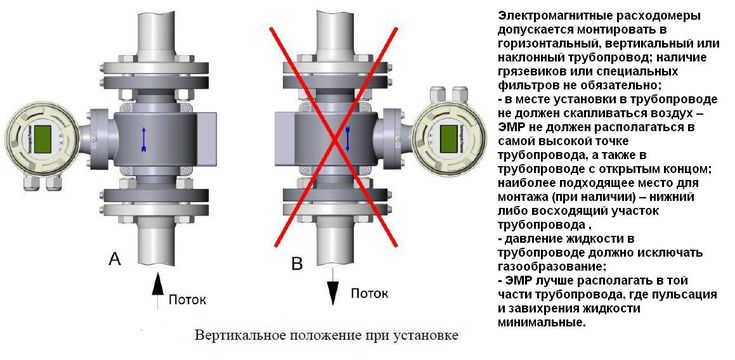

Электромагнитные расходомеры

В основе таких приборов – закон Фарадея (электромагнитной индукции). Электродвижущая сила формируется под воздействием воды или другой проводящей жидкости, проходящей через магнитное поле. Получается, что жидкость течет между полюсами магнита, создавая ЭДС, а прибор фиксирует напряжение между 2 электродами, тем самым измеряя объем потока. Этот прибор работает с минимальными погрешностями при условии транспортировки очищенных жидкостей и никак не тормозит поток.

Преимущества электромагнитных расходомеров

- В поперечном сечении нет движущихся и неподвижных деталей, что позволяет сохранить скорость транспортировки жидкости.

- Измерения можно производить в большом динамическом диапазоне.

Недостатки

- Если в жидкости будут магнитные и токопроводящие осадки, загрязнения, то прибор будет работать с искажениями.

Ультразвуковые расходомеры

Расходомеры этого типа дополнены передатчиками УЗ-сигналов. Скорость прохождения сигнала от передатчика до приемника будет меняться каждый раз при движении жидкости. Если ультразвуковой сигнал идет по направления потока, то время уменьшается, если против – увеличивается. По разности времени прохождения сигнала по потоку и против него и рассчитывается объемный расход жидкости. Как правило, такие устройства комплектуются аналоговым выходом и микропроцессорным блоком управления, а все отображаемые данные выводятся на LED-дисплей.

Достоинства ультразвуковых расходомеров

- Устойчивость к вибрациям и ударам.

- Стабильный долговечный корпус.

- Подходят для нефтеперерабатывающей промышленности и систем охлаждения.

- Выполняют замеры расхода воды и жидкостей, подобных воде по физическим свойствам.

- Работают в среднем динамическом диапазоне измерений.

- Могут монтироваться на трубопроводы больших диаметров.

Недостатки

- Повышенная чувствительность к вибрациям.

- Восприимчивость к осадкам, поглощающим либо отражающим ультразвук.

- Чувствительность к перекосам потока.

Тахометрические расходомеры

В расходомерах тахометрического типа основным измерительным элементом служит крыльчатка или турбина (располагаются перпендикулярно или параллельно проходящему потоку соответственно). В процессе замеряются скорость вращения и количество оборотов, сделанных в потоке.

Преимущества

- Подходят для измерения расхода жидкости, пара и газа.

- Простые и дешевые модели.

- Легко монтируются на трубопроводы малых диаметров и часто используются в бытовых условиях.

- Работают без источника питания, электроподключение не требуется.

Недостатки

- Для трубопровода большого диаметра (то есть в промышленном учете) тахометрические расходомеры будут слишком дорогими из-за повышенной металлоемкости, а также чересчур громоздкими.

- Создают гидравлическое сопротивление потоку и в случае с большими диаметрами могут стать причиной «блокировки» или выйти из строя из-за механических поломок.

- Невысокая надежность для промышленных измерений, малый динамический диапазон.

- Недостаточная точность учета: на результаты влияют примеси и посторонние предметы в потоке.

- Срок эксплуатации недостаточно высокий: подходит для бытовых условий, но не для промышленности.

Кориолисовы расходомеры

В основе действия – эффект Кориолиса: U-образные трубки подвергаются колебаниям при движении, а вибрационные колебания, в свою очередь, вызывают закручивание вещества. Величина сдвига фаз зависит от массового расхода жидкости или пара. Расход измеряется с учетом образуемого угла закручивания. Чаще всего такие расходомеры применяются для жидкостных сред, в том числе для красок, лаков, жидких полимеров.

Преимущества

- Массовый расход измеряется напрямую.

- Осадки или загрязнения, растворенные в жидкости, не влияют на результаты измерений.

- Препятствий во внутреннем сечении нет, система работает стабильно.

- Подходят для измерения всех типов жидкости, вне зависимости от их электрической проводимости.

Недостатки

- Дороговизна, сложные технологические компоненты.

- Необходимость высокоточного монтажа.

- Точность проведения замеров может изменяться при сильных вибрациях.

Вихревые расходомеры

В таких приборах проводится измерение частоты колебаний, возникающих в потоке газа или жидкости в момент обхождения препятствий. Обтекание приводит к образованию вихрей (собственно, поэтому этот тип устройств и получил свое название), а величина изменения завихрений позволяет вычислить силу потока.

Преимущества

- Подходят для измерения расхода газов, технического воздуха.

- Движущихся частей в конструкции нет.

Недостатки

- В сечении есть механические препятствия, мешающие движению среды.

- При загрязнении тела обтекания точность измерения существенно снижается.

- Прибор чувствителен к изменениям температуры.

- Возникновение вибраций влияет на результаты.

- Измерения возможны в малом динамическом диапазоне.

Вихревые расходомеры измеряют частоту колебаний, которые возникают в потоке жидкости или газа, когда они обтекают препятствия. При обтекании препятствий образуется вихрь, от которого приборы и получили свое название.

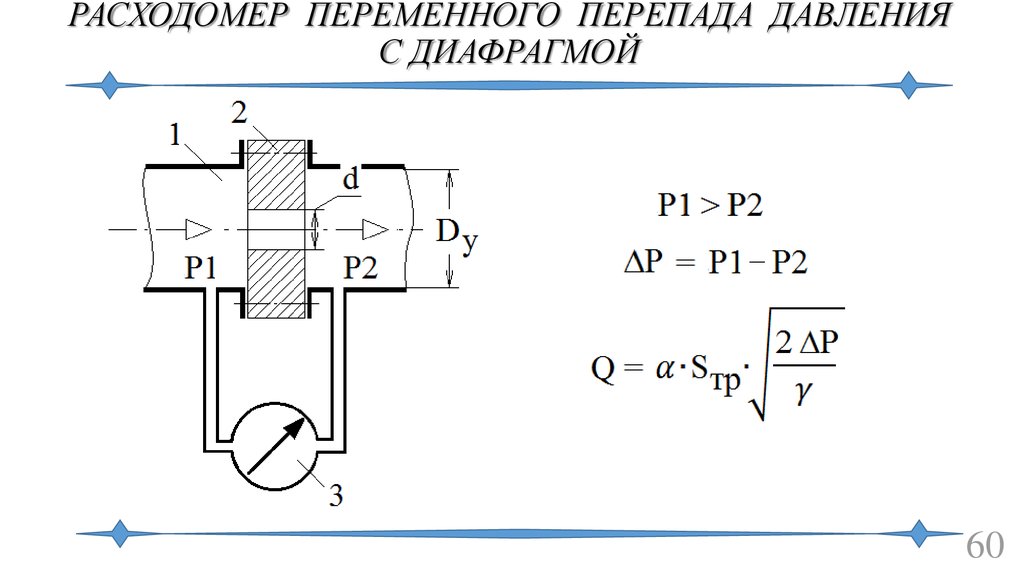

Расходомеры перепада давления

В основе принципа действия таких приборов – измерение перепада давления, возникающего в момент прохождения жидкостного или газового потока через сужающееся приспособления (шайбу, сопло). В этом месте меняется скорость потока, а давление возрастает. Замеры в точке прохождения препятствия производятся с использованием дифференциального датчика давления.

Преимущества

- Движущиеся части в приборе отсутствуют.

Недостатки

- Измерения возможны в малом динамическом диапазоне.

- Любые осадки на сужающем устройстве приводят к значительным погрешностям.

- Механические препятствия в сечении снижают надежность конструкции.

Эти шесть вариантов считаются основными типами расходомеров для измерения объемов жидкостей и газообразных сред, воздух и воды.

В компании Измеркон предлагается широкий выбор промышленных расходомеров воздуха и сжатых газов, в том числе и с цифровым интерфейсом. Вы можете подобрать подходящую модель, ориентируясь на описание или проконсультировавшись с менеджерами. Наша компания из Санкт-Петербурга обеспечивает отправку измерительных приборов по всей России.

Какие существуют расходомеры и в чем разница

Расходомеры – это приборы, измеряющие объем или массу вещества: жидкости, газа или пара, которые проходят через сечение трубопровода в единицу времени. В быту расходомеры называют «счетчиками», но это неверно, потому что счетчик – только одна из составляющих конструкции расходомера. Особенности конструкции зависят от типа прибора. Сейчас используют 6 типов расходомеров, у каждого из которых – свои сильные и слабые стороны.

В быту расходомеры называют «счетчиками», но это неверно, потому что счетчик – только одна из составляющих конструкции расходомера. Особенности конструкции зависят от типа прибора. Сейчас используют 6 типов расходомеров, у каждого из которых – свои сильные и слабые стороны.

Электромагнитные расходомеры

В основе устройства электромагнитных расходомеров – закон электромагнитной индукции, известный как закон Фарадея. Когда проводящая жидкость, например вода, проходит через силовые линии магнитного поля, индуцируется электродвижущая сила. Она пропорциональна скорости движения проводника, а направление тока – перпендикулярно направлению движения проводника.

В электромагнитных расходомерах жидкость течет между полюсами магнита, создавая электродвижущую силу. Прибор измеряет напряжение между двумя электродами, рассчитывая тем самым объем проходящей через трубопровод жидкости. Это надежный и точный метод, потому что сам прибор не влияет на скорость течения жидкости, а за счет отсутствия движущихся частей оборудование долговечное.

Преимущества электромагнитных расходомеров:

- Умеренная стоимость.

- Нет движущихся и неподвижных частей в поперечном сечении.

- Большой динамический диапазон измерений.

Недостатки:

- На работу прибора влияют магнитные и проводящие осадки.

Принцип работы электромагнитного расходомера

Ультразвуковые расходомеры

В конструкции расходомеров есть передатчик ультразвуковых сигналов (УЗС). Когда жидкость движется по трубопроводу, происходит снос ультразвуковой волны. Из-за этого меняется время, за которое сигнал от передатчика достигает приемника. Время прохождения увеличивается против потока жидкости и уменьшается, если ультразвуковой сигнал идет по направлению потока. Ультразвуковые расходомеры рассчитывают объемный расход жидкости на основе разности времени прохождения УЗС по течению потока и против него – эта разность пропорциональна скорости движения и объему воды.

Достоинства ультразвуковых расходомеров:

- Невысокая стоимость.

- Нет движущихся и неподвижных частей в поперечном сечении.

- Средний динамический диапазон измерений.

- Возможность монтажа на трубопроводы большого диаметра.

Недостатки:

- Чувствительность измерений к отражающим и поглощающим ультразвук осадкам.

- Чувствительность к вибрациям.

- Чувствительность к перекосам потока для однолучевых расходомеров.

Расходомеры перепада давления

Принцип действия этого типа расходомеров основан на измерении перепадов давления, которые возникают, когда поток жидкости, газа или пара проходит через шайбу, сопло или другое сужающее устройство. Скорость потока в этом месте меняется, давление возрастает: чем выше скорость потока, тем больший расход.

Преимущества:

- Отсутствие движущихся частей.

Недостатки:

- Механические препятствия в сечении: шайба или сопло.

- Малый динамический диапазон измерений.

- Чувствительность к любым осадкам на сужающем устройстве.

Вихревые расходомеры

Вихревые расходомеры измеряют частоту колебаний, которые возникают в потоке жидкости или газа, когда они обтекают препятствия. При обтекании препятствий образуется вихрь, от которого приборы и получили свое название.

Преимущества:

- Отсутствие движущихся частей.

Недостатки:

- Механические препятствия в сечении расходомера.

- Малый динамический диапазон.

- Температурная чувствительность.

- Неустойчивость характеристик при осадках на теле обтекания.

- Влияние вибраций на результаты измерений.

Принцип работы вихревого расходомера

Тахометрические расходомеры

Тахометрические расходомеры измеряют скорость вращения, количество оборотов крыльчатки или турбины в потоке воды, газа или пара. Принцип действия не меняется в зависимости от того, установлена ли в приборе крыльчатка или турбина; разница только в том, что ось вращения крыльчатки находится перпендикулярно движению потока, а турбины – параллельно потоку жидкости или газа.

Преимущества:

- Невысокая стоимость.

- Работают без источника питания.

Недостатки:

- Механические препятствия в сечении расходомера.

- Малый динамический диапазон.

- Неустойчивость измерений.

- Невысокая надежность.

- Примеси и посторонние предметы в воде влияют на результаты измерений.

- Небольшой срок эксплуатации.

Принцип работы тахометрического расходомера

Кориолисовы расходомеры

Принцип действия этих расходомеров опирается на эффект Кориолиса: изменение фаз механических колебаний U-образных трубок, по которым движется жидкость, газ или пар. Сдвиг фаз зависит от массового расхода. Сила Кориолиса, которая воздействует на стенки колеблющейся трубки, меняется под напором воды или пара.

Преимущества:

- Прямое измерение массового расхода.

- Осадки не влияют на измерения.

- Нет препятствий во внутреннем сечении.

- Измерение расхода жидкостей не зависит от их электрической проводимости.

Недостатки:

- Высокая стоимость.

- Строгие требования к технологии изготовления.

- Влияние вибраций на метрологические характеристики.

Сравнив достоинства и недостатки разных видов оборудования, несложно понять, почему самыми востребованными остаются электромагнитные расходомеры: они недорогие, точные и практичные. Через каталог компании «Интелприбор» вы можете заказать измерительные модули высокого качества. Мы не только поможем выбрать оборудование, но также установим его и обеспечим техобслуживание.

Важность испытаний динамических расходомеров

Жидкостные ультразвуковые расходомеры являются оптимальным решением для измерения углеводородов по целому ряду причин. Не имеющие движущихся частей, они не требуют особого обслуживания, а их прямоточная конструкция сводит к минимуму падение давления. Между тем, достижения в технологии ультразвуковой измерительной электроники позволили добиться очень высокой точности при правильном динамическом тестировании.

Ультразвуковые расходомеры, как и расходомеры для логического вывода, получают свои измерения путем расчета скорости жидкости через заданную площадь — площадь горловины расходомера, через которую проходит жидкость. Точность этих расчетов зависит от ряда факторов, включая вязкость жидкости, скорость потока и наличие увлеченных твердых частиц, парафина, воды или газа. Жидкости с низким расходом и высокой вязкостью особенно сильно влияют на профиль потока жидкости, что влияет на измерения. Для использования с вязкими продуктами, такими как тяжелая сырая нефть, в системах коммерческого учета, где точность имеет первостепенное значение, ультразвуковой расходомер должен быть способен компенсировать влияние профиля скорости для получения высокоточной скорости жидкости.

Ключом к определению компенсации, необходимой для расчета скорости ультразвуковым расходомером, является проверка расходомера с характеристиками потока продукта, которые он будет испытывать в полевых условиях. Но поскольку ни одна лаборатория заводских испытаний потока не может экономически эффективно воспроизвести все полевые условия, в частности, для высоковязких жидкостей 350 сСт и выше, для имитации условий потока в пределах заводской лаборатории используется процесс, известный как «динамические испытания». параметр. Динамические испытания дают очень точные результаты для смоделированного профиля потока, которые применимы к полевым операциям и производительности.

Но поскольку ни одна лаборатория заводских испытаний потока не может экономически эффективно воспроизвести все полевые условия, в частности, для высоковязких жидкостей 350 сСт и выше, для имитации условий потока в пределах заводской лаборатории используется процесс, известный как «динамические испытания». параметр. Динамические испытания дают очень точные результаты для смоделированного профиля потока, которые применимы к полевым операциям и производительности.

При использовании надлежащего плана динамических испытаний ультразвуковые расходомеры могут быть запрограммированы с помощью специальных алгоритмов для измерения вязкости практически любого продукта, что позволяет сделать расходомер пригодным для требовательных и высокоточных приложений.

В этой статье описываются основные принципы измерения и расчета ультразвуковых расходомеров, а также наука, лежащая в основе динамических испытаний, и иллюстрируется процесс данными заводских испытаний ультразвуковых расходомеров, недавно проведенных для компании-оператора в Северном море, и ее приложения для коммерческого учета.

Ультразвуковой расходомер жидкости Принцип работы

Ультразвуковые расходомеры измеряют расход с помощью высокочастотных акустических сигналов, генерируемых пьезоэлектрическими преобразователями, расположенными под углом к потоку. Когда сигналы проходят через движущуюся жидкость, это влияет на их скорость – замедляется, если они движутся против жидкости; и ускоряется, если движется вместе с жидкостью. Измеритель измеряет разницу во времени прохождения между импульсом, движущимся вместе с потоком по заданному пути, и импульсом, движущимся против потока по тому же пути, и использует эту разницу для расчета скорости потока для этого пути.

Профили скорости очень сложны, и один набор преобразователей измеряет скорость на одном пути, который представляет собой единую выборку общего расхода на измерительной площади. Для более точного определения профиля скорости в коммерческих ультразвуковых счетчиках используется несколько наборов преобразователей, расположенных на хордовых путях. Затем ультразвуковые расходомеры определяют расход жидкости, проходящей через весь расходомер, путем расчета средней осевой скорости потока в трубе. Это делается путем суммирования скоростей прохождения отдельных ультразвуковых сигналов в измерителе и последующего умножения на площадь проходного сечения в горловине измерителя, как показано в следующем уравнении:0003

Затем ультразвуковые расходомеры определяют расход жидкости, проходящей через весь расходомер, путем расчета средней осевой скорости потока в трубе. Это делается путем суммирования скоростей прохождения отдельных ультразвуковых сигналов в измерителе и последующего умножения на площадь проходного сечения в горловине измерителя, как показано в следующем уравнении:0003

где:

Qобщ = объемный расход; A = площадь горловины измерителя; v = скорость пути; w = весовой коэффициент хордального пути

Количество путей, их расположение и алгоритмы, которые интегрируют скорости пути в среднюю скорость, вносят свой вклад в точность измерителя. Компоненты поперечной скорости — завихрение и поперечное течение — обычно обнаруживаются датчиками и учитываются при расчете осевой скорости.

Площадь проходного сечения в уравнении представляет собой физическую, геометрическую площадь, основанную на внутреннем диаметре расходомера, который является известным и постоянным параметром. Однако эффективная площадь проходного сечения формируется внутренним диаметром расходомера и пограничным слоем — слоем жидкости, контактирующим с поверхностью стенки трубы, — на который влияют шероховатость стенки трубы, вязкость жидкости и скорость в рабочих условиях, все это повлияет на форму профиля потока.

Однако эффективная площадь проходного сечения формируется внутренним диаметром расходомера и пограничным слоем — слоем жидкости, контактирующим с поверхностью стенки трубы, — на который влияют шероховатость стенки трубы, вязкость жидкости и скорость в рабочих условиях, все это повлияет на форму профиля потока.

Именно эта форма профиля потока, создаваемая трубой и характеристиками жидкости, решается динамическими испытаниями.

Пограничные слои, профили потока и числа Рейнольдса

На рис. 1 показано, как изменяется толщина пограничного слоя в зависимости от скорости и вязкости жидкости, проходящей через расходомер. Слева направо на рисунке показано, что по мере увеличения скорости или уменьшения вязкости пограничный слой уменьшается, что увеличивает эффективную площадь потока и делает распределение средней скорости по трубе более плоским.

Как показано на рисунке, пограничный слой определяет конкретный профиль скорости жидкости. Для жидкостей с низкой вязкостью, протекающих с высокой скоростью, таких как продукты нефтепереработки или легкая сырая нефть, пограничный слой очень мал, что создает плоский профиль скорости по всему внутреннему диаметру трубы. С другой стороны, жидкости с высокой вязкостью, текущие с меньшей скоростью, такие как густая сырая нефть, создают более крупный пограничный слой и округлый колоколообразный профиль скорости.

Для жидкостей с низкой вязкостью, протекающих с высокой скоростью, таких как продукты нефтепереработки или легкая сырая нефть, пограничный слой очень мал, что создает плоский профиль скорости по всему внутреннему диаметру трубы. С другой стороны, жидкости с высокой вязкостью, текущие с меньшей скоростью, такие как густая сырая нефть, создают более крупный пограничный слой и округлый колоколообразный профиль скорости.

Определение профиля и компенсация его влияния на расчетную осевую скорость является ключевым фактором в производстве высокоточных ультразвуковых расходомеров, которые используются в широком диапазоне скоростей и вязкостей.

Профиль скорости жидкости является результатом действия сил вязкости, ограничивающих силы инерции жидкости. Когда силы вязкости превышают силы инерции, профиль течения становится параболическим. По мере того, как силы инерции увеличиваются, поток становится сильно турбулентным, что приводит к плоскому пробкообразному профилю потока. На профиль потока также могут влиять геометрия трубы вверх по течению и состояние стенки трубы, поэтому важно поддерживать эти факторы постоянными. При создании и измерении профиля потока важен не состав отдельных сил, а взаимосвязь между ними.

При создании и измерении профиля потока важен не состав отдельных сил, а взаимосвязь между ними.

Эту комбинацию скорости и вязкости жидкости можно количественно определить с помощью числа Рейнольдса. Низкие числа Рейнольдса коррелируют с жидкостями с низким расходом/высокой вязкостью, которые создают параболические профили потока. Высокие числа Рейнольдса коррелируют с жидкостями с характеристиками высокого расхода/низкой вязкости, которые создают плоские пробкообразные профили потока.

Именно по этой причине, как показано на рисунке 2 , пограничный слой жидкости и профиль потока для данного испытуемого оборудования всегда будут одинаковыми при одном и том же числе Рейнольдса, независимо от состава комбинации скорости и вязкости. .

Динамические заводские испытания

Частью процесса изготовления расходомеров для нефти являются заводские испытания расходомера, чтобы убедиться, что характеристики расходомера соответствуют требованиям спецификаций. Обычные расходомеры, такие как объемные расходомеры, обычно испытываются на жидкости с низкой вязкостью (от 2 до 4 сСт) в заданном диапазоне и проходят валидацию в полевых условиях в условиях эксплуатации.

Обычные расходомеры, такие как объемные расходомеры, обычно испытываются на жидкости с низкой вязкостью (от 2 до 4 сСт) в заданном диапазоне и проходят валидацию в полевых условиях в условиях эксплуатации.

Ультразвуковые расходомеры для легких нефтепродуктов также могут быть испытаны в ходе заводских испытаний на низкую вязкость. Однако, если ультразвуковые расходомеры будут использоваться в приложениях с широким диапазоном вязкости — особенно это касается приложений с тяжелой сырой нефтью — они должны быть испытаны как в диапазоне расхода, так и в диапазоне вязкости, известном как «динамический диапазон» в рамках процесса тестирования. называется «динамическое тестирование». Точность заводских динамических испытаний определяет, насколько хорошо ультразвуковые расходомеры работают в реальных условиях эксплуатации, поскольку эти испытания дают характеристические данные, используемые при разработке специального алгоритма для компенсации влияния вязкости на измеряемую скорость жидкости.

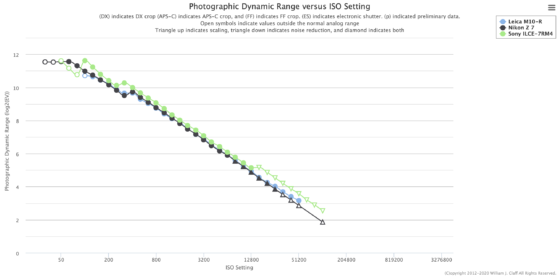

Рисунок 3 демонстрирует необходимость точного тестирования ультразвуковых расходомеров для приложений с низким числом Рейнольдса. Продукты с низкой вязкостью имеют высокие числа Рейнольдса и более предсказуемые результаты. Таким образом, получив данные испытаний на воде при вязкости 0,6 сСт при 40°C (104 F), можно точно предсказать характеристики сжиженного нефтяного газа при вязкости 0,3 сСт. Однако это не относится к продуктам с высокой вязкостью. Для средней или тяжелой сырой нефти график числа Рейнольдса зависит от размера расходомера, типа, диапазона расхода и диапазона вязкости, где отклонение коэффициента расходомера от легкой сырой нефти до средней или тяжелой сырой нефти может составлять от 2 до 5 процентов. , или даже больше, для расходомеров, не оптимизированных для работы в этом диапазоне. Динамическое тестирование предоставляет данные для построения алгоритмов компенсации для точной оптимизации в диапазоне малых чисел Рейнольдса.

Поскольку экономически невозможно точно воспроизвести полевые рабочие условия в лаборатории для тяжелой сырой нефти и других подобных применений, необходимо разработать новые протоколы динамических заводских испытаний. В отличие от традиционных заводских испытаний, динамические испытания используют число Рейнольдса, чтобы убедиться, что ультразвуковые расходомеры полностью соответствуют требованиям к производительности во всем их рабочем диапазоне.

В отличие от традиционных заводских испытаний, динамические испытания используют число Рейнольдса, чтобы убедиться, что ультразвуковые расходомеры полностью соответствуют требованиям к производительности во всем их рабочем диапазоне.

Короче говоря, динамические испытания проверяют ультразвуковые расходомеры с использованием лабораторной установки, которая воспроизводит не точное применение, а диапазон применения по числу Рейнольдса. То есть в динамических испытаниях используется сочетание вязкости и скорости с тем же числом Рейнольдса, что и в приложении.

Пример динамического испытания

В таблице 1 показаны условия эксплуатации в полевых условиях для трех размеров многолучевых ультразвуковых расходомеров — 6, 12 и 20 дюймов — с диапазонами расхода и вязкостью продукта для каждого из них. с их диапазонами чисел Рейнольдса.

В таблице 2 показаны условия динамических испытаний для ультразвуковых расходомеров размером 6, 12 и 20 дюймов. Используя вязкость жидкости и диапазон расхода, доступные в тестовой системе, диапазоны чисел Рейнольдса воспроизводятся из условий эксплуатации в полевых условиях.

Используя вязкость жидкости и диапазон расхода, доступные в тестовой системе, диапазоны чисел Рейнольдса воспроизводятся из условий эксплуатации в полевых условиях.

В этом примере вязкость всех трех продуктов была смоделирована с помощью испытательной жидкости вязкостью 300 сСт путем уменьшения максимального расхода расходомера.

Этот метод динамического подобия позволяет проверить работоспособность расходомера при работе с более высокими или более низкими вязкостями и расходами, чем указанные условия эксплуатации в полевых условиях. Пока ультразвуковой расходомер работает со скоростью, превышающей указанный минимальный расход, результаты теста действительны. Очевидно, что если для испытаний доступны испытательные жидкости с более высокой вязкостью, тем ниже достижимое число Рейнольдса.

Для широкого динамического рабочего диапазона может потребоваться несколько испытательных систем и несколько испытательных жидкостей. Использование нескольких тестовых систем является точным методом динамического тестирования, если используется один и тот же базовый стандарт проверки. Для лабораторий по испытанию углеводородов большого объема стандартом поверки обычно является метод поверки вытеснения или резервуара или эталонного расходомера, обычно аккредитованный в соответствии со стандартами ISO/IEC 17025.

Для лабораторий по испытанию углеводородов большого объема стандартом поверки обычно является метод поверки вытеснения или резервуара или эталонного расходомера, обычно аккредитованный в соответствии со стандартами ISO/IEC 17025.

На рис. 4 показаны результаты динамических испытаний для нескольких жидкостей в двух испытательных системах — испытательной системе высокого расхода (HF) и испытательной системе мультивязкости (MV).

Чтобы контролировать скорость потока и вязкость для поддержания надлежащих диапазонов чисел Рейнольдса, испытательная установка должна иметь точный контроль потока и температурную стабильность. Контроль температуры является самым важным фактором, определяющим, насколько вязкой жидкостью может управляться испытательная установка, и требует обширных систем нагрева и охлаждения.

На рисунках 5 и 6 показаны системы для испытаний с высоким расходом и мультивязкостью соответственно. Обратите внимание, что обе системы привязаны к одному и тому же стандарту прувера — эталонному пруверу небольшого объема.

Обратите внимание, что обе системы привязаны к одному и тому же стандарту прувера — эталонному пруверу небольшого объема.

Практический пример: 12-дюймовый многолучевой ультразвуковой расходомер

Крупная нефтедобывающая компания приобрела ряд расходомеров у FMC Technologies (fmctechnologies.com), включая 12-дюймовый многолучевой ультразвуковой расходомер. 12-дюймовый ультразвуковой расходомер использовался для измерения сырой нефти в диапазоне от 5 до 350 сСт с линейностью +/- 0,10%.

Условия эксплуатации заказчика и диапазон чисел Рейнольдса показаны в Таблица 3 . В таблице 4 показан эквивалентный диапазон динамических испытаний в Центре исследований и испытаний расхода FMC Technologies.

Используя динамический диапазон, был разработан подробный план тестирования, в котором использовались несколько тестовых систем и продуктов. Таким образом, план заводских испытаний охватывал весь диапазон полевых измерений. В таблицах 5 и 6 показаны два плана испытаний, а также расход жидкости, вязкость и число Рейнольдса для каждого испытания.

В таблицах 5 и 6 показаны два плана испытаний, а также расход жидкости, вязкость и число Рейнольдса для каждого испытания.

Результаты двух планов испытаний (таблицы 5 и 6) показаны на рис. 7 , демонстрируя общую линейность.

Представители нефтяной компании наблюдали за работой расходомера во всем динамическом рабочем диапазоне, как указано в программе заводских испытаний. Комбинированные результаты испытаний К-фактора в зависимости от расхода показаны на рис. 8 , что коррелирует линейность с числом Рейнольдса. На Рисунке 9 показан диапазон расхода и линейность расхода, превышающие требования заказчика. В то время как два испытания продукта должны были охватывать диапазон, указанный заказчиком, было проведено дополнительное испытание до 220 сСт, чтобы проверить снижение чувствительности в изменении К-фактора с увеличением вязкости, тем самым подтвердив надежность алгоритма коррекции.

Важность проверки рабочих характеристик

Ультразвуковые расходомеры жидкости получили признание в нефтяной промышленности для широкого спектра применений. Первоначально они использовались для не связанных с хранением приложений легких углеводородов. Но благодаря достижениям в области микропроцессоров, преобразователей и электронных технологий многолучевые ультразвуковые расходомеры могут обеспечить высокоточное измерение расхода сырой нефти, от легких конденсатов с вязкостью менее 0,5 сСт до тяжелой сырой нефти с вязкостью более 2000 сСт.

Разработка и проверка характеристик этих счетчиков для полевых условий эксплуатации является неотъемлемой частью производственного процесса. Это особенно важно для высоковязких жидкостей, для которых требуется коррекция профиля скорости для обеспечения точного и линейного измерения. Ключевыми параметрами, определяющими производительность расходомера, являются размер, скорость потока и вязкость, все они связаны с хорошо зарекомендовавшим себя динамическим параметром — числом Рейнольдса.

Благодаря динамическому подобию рабочие характеристики могут быть подтверждены при более высокой или более низкой вязкости, чем у рабочей жидкости. Проще говоря, производительность при данном числе Рейнольдса одинакова, независимо от комбинации расхода и вязкости.

Джим Смит имеет степень бакалавра в области машиностроения и 19-летний опыт работы в области измерения жидкостей, газов и многофазных сред. За последние восемь лет он написал и представил технические документы по всему миру, связанные с технологиями измерения и учета нефти. Г-н Смит является членом API с правом голоса и членом рабочих групп нескольких комитетов по техническим стандартам. С г-ном Смитом можно связаться по телефону 814 898-5007 или электронной почте [email protected].

Николь Гейли имеет степень бакалавра в области машиностроения и степень магистра в области инженерного менеджмента. В настоящее время она получает докторскую степень в области организационного обучения и лидерства, а также степень магистра делового администрирования. Обладая более чем семилетним опытом измерений, она продолжает руководить инициативами и помогать в предоставлении профессиональных консультаций по операционным процессам, оптимизации систем, проектированию объектов и решениям всех аспектов проблем коммерческого учета и обнаружения утечек. Г-жа Гейли написала множество технических статей для метрологических конференций и является ведущим представителем FMC Technologies в ключевых отраслевых организациях. С г-жой Гейли можно связаться по телефону 814 89.8-5403 или [email protected].

Обладая более чем семилетним опытом измерений, она продолжает руководить инициативами и помогать в предоставлении профессиональных консультаций по операционным процессам, оптимизации систем, проектированию объектов и решениям всех аспектов проблем коммерческого учета и обнаружения утечек. Г-жа Гейли написала множество технических статей для метрологических конференций и является ведущим представителем FMC Technologies в ключевых отраслевых организациях. С г-жой Гейли можно связаться по телефону 814 89.8-5403 или [email protected].

Раймонд Каливода имеет степень бакалавра машиностроения и степень магистра делового администрирования. Он проработал более 39 лет на рынке измерения расхода нефти, где он работал в многочисленных комитетах по разработке стандартов измерения расхода API и был членом с правом голоса в секции стандартов измерения расхода нефти API. Он опубликовал множество технических статей по расходомерам, представил документы по измерениям и провел семинары по всему миру, а также занимался вопросами метрологии для сертификации лабораторий и различных международных сертификатов мер и весов. С г-ном Каливодой можно связаться по адресу [email protected].

С г-ном Каливодой можно связаться по адресу [email protected].

www.fmctechnologies.com

Датчики расхода | Конструкция машины

Недавние достижения в области измерения расхода привели к созданию более точных, долговечных и экономичных расходомеров. Все более важной становится возможность сопряжения счетчиков с компьютером для мгновенного считывания расхода для дистанционного управления потоком или для обеспечения работы процесса без присмотра. Для удовлетворения таких требований внедряются новые типы расходомеров, а старые конструкции совершенствуются и обновляются.

Основные факторы, на которые следует обращать внимание при выборе датчика расхода, включают: тип измеряемой жидкости, ее температуру и давление, вязкость, проводимость, коррозионную активность и чистоту. Не менее важны требования к самому датчику: диапазон скоростей потока, точность, простота установки и требования к техническому обслуживанию. Наконец, стоимость может быть основным фактором при принятии решения.

Два основных класса расходомеров — дифференциальные производители и линейные расходомеры. Дифференциальные расходомеры создают ограничение в поле расхода. Когда поток сжимается постепенно или резко, кинетическая энергия увеличивается за счет потенциальной энергии (статического давления). Разница между давлением на полном сечении трубы и давлением вблизи сужения связана с квадратным корнем скорости на полном сечении минус квадратный корень скорости на сужении. Свойства жидкости и резкость сокращения также играют роль в работе этих счетчиков. Общий диапазон 4:1.

Соотношение давление/расход зависит от длины и состояния эталонного трубопровода, расположения точек отбора давления и геометрии ограничительного элемента (производителя перепада). Любое изменение этих характеристик изменяет взаимосвязь, делая эти устройства чрезвычайно чувствительными к условиям установки. Самым большим недостатком расходомеров этого класса является то, что они требуют вторичной измерительной системы — расход определяется на основе соотношения давление-расход.

Датчики расхода с диафрагмой являются наиболее широко используемыми датчиками расхода перепада давления; другими являются сопло, трубка Вентури и расходомерная трубка. Как правило, диафрагменный датчик представляет собой круглую пластину, вставленную между фланцами трубы с отверстием круглой или другой формы, просверленным в центре пластины, соответствующим диапазону расхода и характеристикам системы. Штуцеры давления на каждой стороне диафрагмы измеряют перепад давления, а преобразователь выдает сигнал, пропорциональный квадрату расхода. Поскольку связь между расходом и давлением представляет собой квадратный корень, перепад быстро падает при уменьшении расхода. По этой причине динамический диапазон этих датчиков ограничен примерно 4:1. Точность также зависит от скорости потока, от 1 до 3%.

Трубки Вентури создают перепад давления через участок трубы с коническим входом и расширяющимся выходом. Контурные поверхности позволяют измерять загрязненный газ и жидкость. Размеры линии обычно составляют 2 дюйма и больше, а точность составляет от ±1 до 2%. Тем не менее, устройства являются дорогостоящими.

Размеры линии обычно составляют 2 дюйма и больше, а точность составляет от ±1 до 2%. Тем не менее, устройства являются дорогостоящими.

Сопла обычно используются в потоках пара/пара с высокими скоростями. Перепад давления создается отрезком трубы с эллиптическим входом и выходом из сопла. Как правило, размеры линий на 2 дюйма больше, а точность составляет от ±1 до 2%. Форсунки расхода дороги и могут привести к постоянной потере давления.

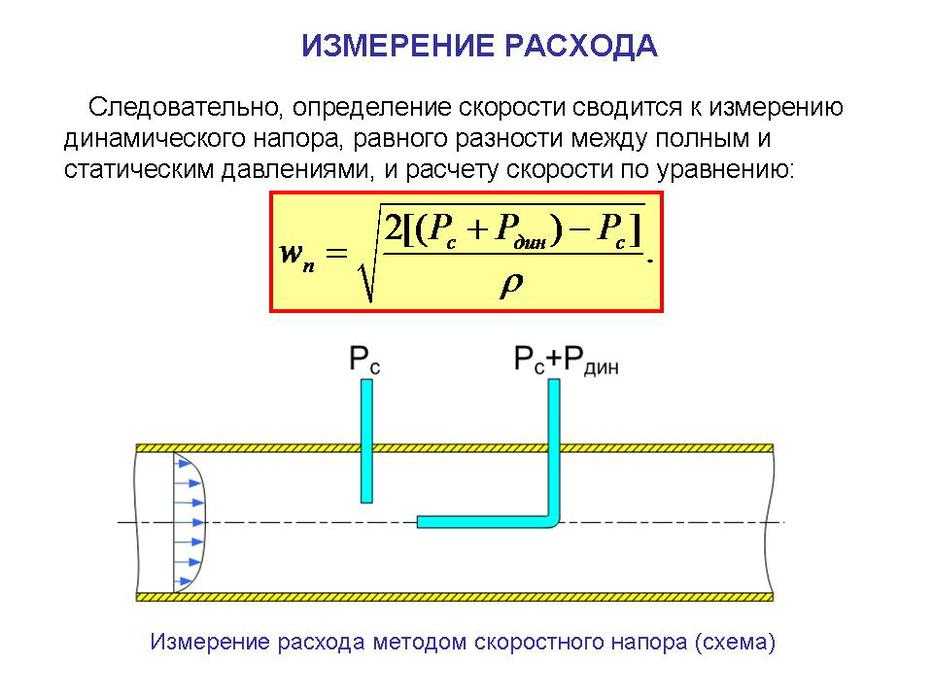

Трубки Пито обеспечивают базовое измерение расхода для лабораторных задач. Трубка Пито состоит из специальной трубки, обращенной к потоку, для измерения ударного давления с увеличением скорости и второй трубки, измеряющей статическое давление. Разницу между двумя давлениями обычно измеряют U-образным манометром. Трубка Пито измеряет скорость только в одной точке потока жидкости. Соответственно, датчик необходимо перемещать в потоке, чтобы можно было снимать различные показания для получения профиля скорости.

Кольцевая диафрагма , состоящая из диска, установленного концентрически в секции трубы, была разработана для решения проблемы скопления грязи перед стандартной диафрагмой. Принцип работы такой же, как и у обычного расходомера. Он работает как с чистыми, так и с грязными газами и жидкостями, как правило, с размерами трубопровода 4 дюйма и более; точность ±2%.

Объемные расходомеры, выходной сигнал которых не пропорционален функции извлечения квадратного корня, называются линейными расходомерами. Счетчики либо линейны по принципу действия, либо линеаризованы с помощью электронных средств. Типичный диапазон расходомеров этого класса составляет 10:1.

Турбинные расходомеры используют турбину, расположенную в трубе, которая вращается с проходящим потоком жидкости. Датчик приближения определяет движение лопастей турбины и генерирует частотный сигнал, аналогичный скорости потока. Эти датчики совместимы с различными жидкостями и обеспечивают широкий диапазон расхода. Динамический диапазон или динамический диапазон (т. е. отношение максимальной скорости потока к минимальной) для некоторых датчиков расхода турбины составляет до 35:1. Точность в этом диапазоне обычно составляет около 1%, а отклик линейный во всем диапазоне, что упрощает электронику. Падение давления на турбине довольно низкое (обычно около 20 фунтов на квадратный дюйм при максимальном расходе), что является преимуществом датчиков турбины по сравнению с некоторыми другими типами.

Динамический диапазон или динамический диапазон (т. е. отношение максимальной скорости потока к минимальной) для некоторых датчиков расхода турбины составляет до 35:1. Точность в этом диапазоне обычно составляет около 1%, а отклик линейный во всем диапазоне, что упрощает электронику. Падение давления на турбине довольно низкое (обычно около 20 фунтов на квадратный дюйм при максимальном расходе), что является преимуществом датчиков турбины по сравнению с некоторыми другими типами.

Объемные расходомеры обеспечивают максимальную точность измерения объема, но требуют максимального вмешательства в поток. По сути, они функционируют как гидравлический или пневматический двигатель, при этом «выходной вал» мотороподобного устройства приводит в движение показания прибора. Поскольку эти расходомеры очень похожи на гидравлические и пневматические двигатели, используемые в гидравлических системах, они подходят для чрезвычайно высоких давлений. Большим преимуществом поршневых типов является их способность различать чрезвычайно низкий расход, вплоть до нескольких кубических сантиметров в минуту. Они также очень точны (обычно от 0,5 до 1% расхода), имеют динамический диапазон до 400:1 и являются двунаправленными. Гидравлические пульсации не действуют на эти датчики, и их можно размещать практически в любом месте системы.

Они также очень точны (обычно от 0,5 до 1% расхода), имеют динамический диапазон до 400:1 и являются двунаправленными. Гидравлические пульсации не действуют на эти датчики, и их можно размещать практически в любом месте системы.

Ротаметры являются наиболее распространенными расходомерами с переменным сечением, состоящими из конической трубки, в которой поплавок поддерживается жидкостью, текущей вверх по трубке. По мере увеличения потока жидкости поплавок поднимается выше в конической трубке, поскольку требуется большая площадь отверстия вокруг поплавка для передачи текущей жидкости. Показания берутся непосредственно из положения поплавка. Ротаметры обычно используются для измерения расхода при низком давлении; они наиболее подходят для использования с одной жидкостью.

Датчики вихреобразования обнаруживают поток по влиянию вязкости на тупой предмет в потоке. В основном, когда жидкость обтекает объект, вихри сбрасываются поочередно с одной стороны объекта, а затем с другой, по регулярной схеме. Измерение скорости прохождения вихря дает меру скорости потока. Ряд методов был разработан для обнаружения прохождения вихря. Один из них представляет собой пьезоэлектрический кристаллический элемент, который воспринимает индуцированную деформацию стержня обтекания; другой – датчики давления диафрагмы, расположенные сразу за шеддер-баром. Оба имеют хороший динамический диапазон (20:1) и отличную точность (0,8%).

Измерение скорости прохождения вихря дает меру скорости потока. Ряд методов был разработан для обнаружения прохождения вихря. Один из них представляет собой пьезоэлектрический кристаллический элемент, который воспринимает индуцированную деформацию стержня обтекания; другой – датчики давления диафрагмы, расположенные сразу за шеддер-баром. Оба имеют хороший динамический диапазон (20:1) и отличную точность (0,8%).

Жидкостно-колебательные расходомеры основаны на эффекте Коанда, при котором струя жидкости прилипает к стенкам сопла Вентури. Когда струя присоединяется к нижней стенке, она сталкивается с отклонителем потока, который разделяет поток по направлению к верхней стенке. У верхней стенки он сталкивается со вторым отклонителем потока, который разделяет поток обратно к нижней стенке. Колебания потока являются линейной функцией скорости потока. Нагретый термистор, расположенный в верхнем канале обратной связи, измеряет частоту колебаний и, следовательно, расход.

Измерители отклонения струи используют измеренный расход для обнаружения высокоскоростной струи из приемных портов. Поток пропорционален величине отклонения. В некоторых моделях узел сопла и порта можно перемещать, чтобы получить полную кривую распределения профиля скорости.

Ультразвуковые измерители используют один из двух методов: времяпролетный или доплеровский. В методе времени пролета, используемом с чистыми жидкостями, высокочастотная волна давления передается по трубе под острым углом. Время, необходимое лучу для пересечения трубы, зависит от скорости потока. В доплеровском методе, используемом с грязными жидкостями, волна давления преломляется обратно к детектору частицами в жидкости. Разница между частотой отражения и частотой передачи связана со скоростью потока. Измерители дороги, а точность колеблется от ± 1 до 4%, в зависимости от концентрации твердых частиц.

Магнитные датчики расхода работают по принципу, согласно которому движение проводника через магнитное поле индуцирует напряжение. Они состоят из расходомерной трубки, создающей магнитное поле в трубопроводе, и электронного преобразователя, измеряющего наведенное напряжение. Основным ограничением магнитометров является то, что им требуется проводящая жидкость. (Большинство жидкостей, за заметным исключением жидкостей на нефтяной основе.) Поскольку в трубопроводе нет препятствий, у магнитометров нет падения давления и нет деталей, которые изнашиваются. Твердые частицы и загрязняющие вещества не являются проблемой, равно как и вязкость. Эти расходомеры очень точны, обычно 0,5% расхода в динамическом диапазоне до 300:1. Но для сохранения точности они должны иметь скорость потока выше 1,5 кадров в секунду.

Они состоят из расходомерной трубки, создающей магнитное поле в трубопроводе, и электронного преобразователя, измеряющего наведенное напряжение. Основным ограничением магнитометров является то, что им требуется проводящая жидкость. (Большинство жидкостей, за заметным исключением жидкостей на нефтяной основе.) Поскольку в трубопроводе нет препятствий, у магнитометров нет падения давления и нет деталей, которые изнашиваются. Твердые частицы и загрязняющие вещества не являются проблемой, равно как и вязкость. Эти расходомеры очень точны, обычно 0,5% расхода в динамическом диапазоне до 300:1. Но для сохранения точности они должны иметь скорость потока выше 1,5 кадров в секунду.

Магнитно-поршневые расходомеры имеют только одну подвижную часть и точно измеряют расход от 10 см3/мин до 3,5 галлонов в минуту при давлении до 3000 фунтов на квадратный дюйм. В канале потока расположен магнит в форме поршня, обычно заключенный в тефлоновую капсулу, который может свободно перемещаться в отверстии канала потока. Второй магнит противоположной полярности расположен снаружи от потока на одной линии с поршнем. Возникающее в результате магнитное отталкивание препятствует движению поршня и создает сопротивление потоку.

Второй магнит противоположной полярности расположен снаружи от потока на одной линии с поршнем. Возникающее в результате магнитное отталкивание препятствует движению поршня и создает сопротивление потоку.

Во время работы поток отрывает поршень от седла, и поршень поднимается или опускается по мере увеличения или уменьшения потока. Датчик на эффекте Холла, расположенный рядом с трактом потока, воспринимает результирующее магнитное поле и преобразует его в милливольтовый сигнал. Поскольку магнитное поле меняется в зависимости от положения поршня, напряжение, создаваемое преобразователем, может быть напрямую связано с расходом.

Лазерно-доплеровские датчики потока отличаются от других типов тем, что они измеряют поток в точке, а не по всей площади. Обычно они используются для сканирования поля потока для получения конкретных деталей. Принцип действия заключается в пересечении двух лазерных лучей на пути потока, создавая интерференционные картины с чередующимися светлыми и темными участками.