Danfoss Turbocor® в обойной промышленности · Ridan

Чиллеры на базе компрессоров Turbocor® работают в системе холодоснабжения обойно-печатной линии одного из старейших предприятий целлюлозно-бумажной промышленности России — ОАО «Маяк».

Ввод в эксплуатацию очередной линии ООО «Маякпринт», входящего в состав АО «Маяк», состоялся в конце февраля 2020 г. Технологический процесс производства обоев требует охлаждения полотна, высушенного после покрытия винилом: правильная температура гарантирует равномерность нанесения последующих слоев краски. На новом участке «Olbrich» в системе холодоснабжения установлен чиллер Engie Quantum, в составе которого компактные турбокомпрессоры Danfoss Turbocor®.

Весь комплекс работ по проектированию, шефмонтажу и пусконаладочным работам системы холодоснабжения был осуществлен компанией «Термокул».

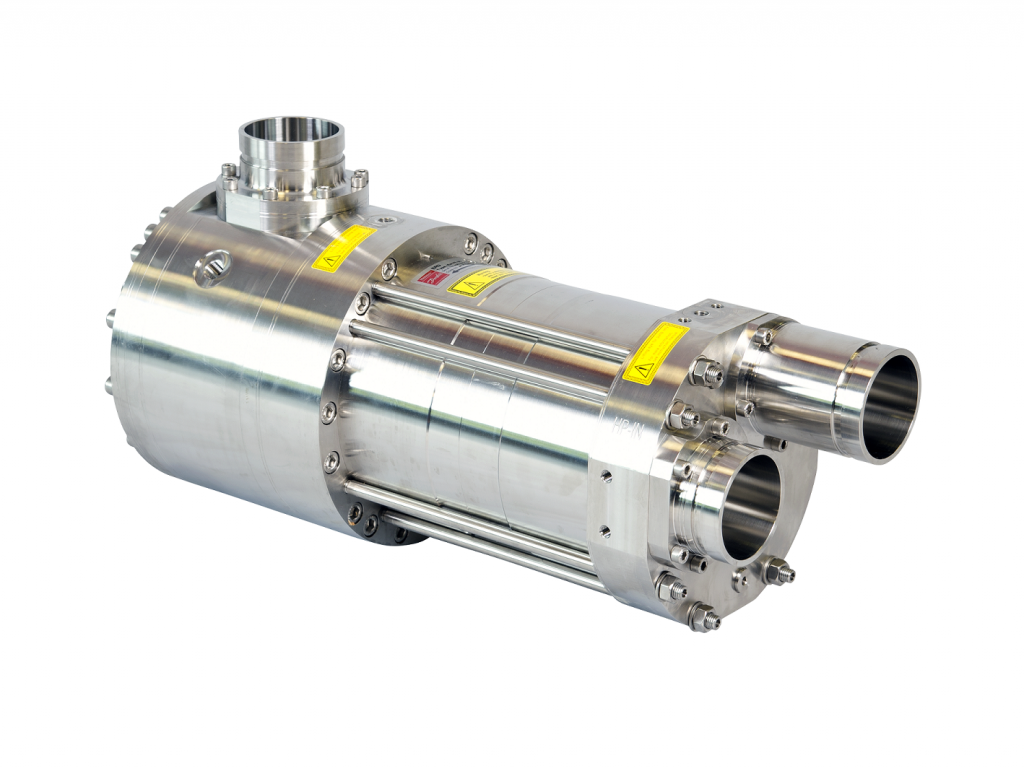

«Данный чиллер на базе двух инверторных компрессоров Turbocor® TT300 производства Danfoss представляет собой высокоэффективную холодильную установку, работающую без применения компрессионного масла, которое традиционно используется для смазки подвижных силовых узлов и компонентов холодильного контура. Из-за отсутствия масляной системы значительно упрощается конструкция и техническое обслуживание чиллера, а так как в работающем компрессоре нет пар трения, то исключается его механический износ. По той же причине нет потерь на преодоление сил трения, тогда как в аналогичном по производительности винтовом компрессоре из-за них теряется около 10 кВт. При этом пусковой ток компрессора Turbocor® не превышает 5А», — рассказывает Андрей Егоров, технический директор ГК «Термокул».

Компрессоры Danfoss Turbocor® созданы с использованием передовых технологий, чтобы добиться высокой эффективности и низкого уровня шума. Это первые в своем роде безмасляные компрессоры с магнитными подшипниками.

Среднегодовое энергопотребление чиллера на базе компрессоров Danfoss Turbocor® на 30–35 % ниже энергопотребления чиллера на винтовых компрессорах. В зависимости от производительности обойно-печатной линии срок окупаемости системы холодоснабжения составит от трех до пяти лет.

Кроме компрессоров Turbocor® и запорно-регулирующей арматуры фреонового контура в системе холодоснабжения новой линии «Маякпринт» применены и другие компоненты производства Danfoss. Среди них трехходовые клапаны VF3 и двухходовые клапаны VFM2 с приводами AME655, балансировочная и запорная арматура для водяного и гликолевого контуров, частотные преобразователи VLT для гидромодулей, регуляторы скорости вращения вентиляторов драйкулера.

Подробнее о реализованном проекте

Danfoss компрессор Turbocor

Компрессор, обладающий высокой производительностью, производства компании Danfoss Turbocor TTH/TGH был удостоен звания Продукт года на выставке AHR Expo, проходившей в США.

На мероприятии, организованным под эгидой AHR Expo, прошедшей в январе 2018 года в Америке, среди многочисленных претендентов компания Данфосс оказалась лучшей и одержала победу в категории «Green Building» AHR Expo Innovation Awards со своим компрессором Turbocor. Этот конкурс проводится ежегодно среди самых изобретательных и оригинальных продуктов, систем и различных технологий, которые представляются на выставке AHR Expo за весь год. Необычный «Продукт года» был выбран победителями в 10 категориях: автоматизация зданий, охлаждение, «зеленое» здание, обогрев, качество воздуха в помещении, водоснабжение, холодильное оборудование, программное обеспечивание, инструменты, вентиляция.

Победителей отбирали независимые судьи из ASHRAE, оценившие все новинки в инновационном дизайне, в области применения, степени креативности, а также стоимости и воздействии на рынок.

Учитывая бесступенчатую регулируемую скорость вращения, новейшие высокопроизводительные компрессоры Danfoss TTH/TGH Turbocor как сообщается, имеют исключительную эффективность при частичной или полной нагрузке, низкой вибрацией и низким уровнем шума, небольшим размером, являются малообслуживаемыми при том, что обеспечивают широкий диапазон применения для высокотемпературного оборудования, такого как чиллеры с воздушным охлаждением и рекуперацией тепла.

Высокопроизводительные компрессоры Danfoss Turbocor выпускаются в 2 вариантах: модели, где номинальная мощность составляет 325 кВт (90 тонн) хладагенты R134a или R513A (TTh425) и модели, где номинальная мощность составляет 250 кВт (70 тонн) хладагент с низким ПГП R1234ze (TGh350).

Компания Danfoss была основана в 1933 году Мадсон Клаузеном на ферме своих родителей. Данфосс имеет многолетнюю историю и вот после полной модернизации откроется в следующем месяце музей, находящийся в доме детства Мэдса Клаузена в Нордборге, рядом с нынешним заводом, в котором оживает обстановка посредством аудиовизуальных и цифровых эффектов. Открытие намечено на 23 марта.

Питер Мэдс Клаузен, председатель фонда Bitten Mads Clausen, который руководит музеем, сказал: «Мы чувствуем наибольшее уважение к поддержанию и продолжению нашей истории. Наше наследие помогает реализовать ДНК Данфосс. Это отражает наше мышление, нашу политику и наше значение. Чтобы иметь базу для будущего, необходимо, чтобы мы знали о нашем происхождении».

Именно количество и качество исторических материалов составляют основу музея Danfoss. С самого начала компания увидела необходимость поддерживать все предметы, рассказывающие историю.

Музей поддерживается под эгидой Данфосского исторического архива, который имеет более 60 000 черно-белых фотографий, 100 000 негативов и 40 000 старых фотографий на стеклянных пластинах. К ним можно добавить цифровые фотографии и более 100 000 письменных источников и физических объектов, включая все старые продукты Danfoss, такие как первый расширительный клапан, первый радиаторный термостат, первый привод VLT и первый гидравлический двигатель.

по материалам coolingpost.com

чиллеров Smartt с компрессорами Danfoss Turbocor поднимаются на лифте для повышения энергосбережения в медицинском центре многоэтажные здания, возвышающиеся над медицинским районом города. Но это престижное расположение создало проблемы, когда в 11-этажном профессиональном здании RUMC 2 потребовалась замена двух устаревших центробежных чиллеров.

Оказалось, что единственной альтернативой было переместить кран по оживленной улице, чтобы опустить новые чиллеры через крышу. Но нехитрая операция позволила использовать чиллеры Smard с раздельным кожухом и Danfoss Turbocor 9.0003 ® , чтобы просто подняться на лифте в механическое помещение пентхауса, решение, которое сокращает затраты на установку и повышает экономию энергии.

Оказалось, что единственной альтернативой было переместить кран по оживленной улице, чтобы опустить новые чиллеры через крышу. Но нехитрая операция позволила использовать чиллеры Smard с раздельным кожухом и Danfoss Turbocor 9.0003 ® , чтобы просто подняться на лифте в механическое помещение пентхауса, решение, которое сокращает затраты на установку и повышает экономию энергии. «В профессиональном здании использовались два 300-тонных центробежных чиллера с фиксированной скоростью и водяным охлаждением, — сказал Майк Скаллета, менеджер по механическим системам в RUMC. «Они были установлены при строительстве здания в 1970-х годах. Следовательно, старые центробежные чиллеры потребляли в два раза больше энергии по сравнению с современными более эффективными чиллерами с регулируемой скоростью. Им пора было идти. Проблема заключалась в том, что нам пришлось бы вырезать механическое помещение и использовать кран, чтобы установить обычные чиллеры на замену. К счастью, мы узнали, что у Smardt есть решение.

| Компания RUMC заменила два устаревших 300-тонных центробежных чиллера с водяным охлаждением и фиксированной скоростью (показаны здесь) на энергоэффективные чиллеры Smard с раздельным кожухом и компрессорами Danfoss Turbocor, сократив затраты на установку и сэкономив 75 000 долларов США на годовых эксплуатационных расходах. |

Являясь мировым лидером в области технологий безмасляных чиллеров на магнитных подшипниках, компания Smardt стремилась значительно снизить затраты на установку и повысить эффективность, тем самым способствуя общей прибыли.

Чиллер с разъемным корпусом обеспечивает большую эффективность в ограниченном пространстве

Энергоэффективность чиллера Smartt оказалась большим плюсом, который уместился в небольшом пространстве. По словам Курта Баллока-младшего из компании Logan and Associates, представителя компании Smardt в Чикаго, разница между чиллером Smardt и старым центробежным чиллером была огромной. Буллок подсчитал, что, когда старый чиллер был новым, его интегрированное значение при частичной нагрузке (IPLV) составляло 0,716 кВт/т, но использовались подшипники с масляной смазкой. Поскольку масло со временем загрязняет трубы теплообменника, фактическая эффективность была хуже.

«Для сравнения, IPLV чиллера Smardt составляет 0,315 кВт/т, что на 57 % эффективнее, — сказал Буллок. — Отчасти это связано с отсутствием потерь тепла, связанных с маслом, и потерь на трение механических подшипников. Еще одним энергосберегающим свойством является способность компрессора автоматически приспосабливаться к нестандартным условиям. Компрессор Danfoss Turbocor TT400 может снижать мощность до 10% от общей мощности. Автоматически согласовывая производительность с нагрузкой, компрессор снижает свою скорость, что также снижает потребление энергии».

Компрессор Danfoss Turbocor TT400 может снижать мощность до 10% от общей мощности. Автоматически согласовывая производительность с нагрузкой, компрессор снижает свою скорость, что также снижает потребление энергии».

| Модернизированная установка на RUMC включает |

Но вся эта эффективность не принесла бы никакой пользы, если бы чиллер не помещался в машинном отделении.

«Профессиональный корпус 2 зажат между Харрисон-стрит, другими профессиональными зданиями и железнодорожными линиями в Медицинском округе», — сказал Карл Виггинтон, вице-президент по обслуживанию Murphy & Miller, Inc., чикагской фирмы-подрядчика по ОВК, которая занималась монтаж. «Легкого доступа нет. Фасад здания представляет собой небольшой тупик, где разворачивают машины, и именно туда должен идти кран. Это большая досягаемость — кран должен пройти около 100 футов, а затем пройти еще 100 футов до дверного проема машинного отделения. Но есть грузовой лифт, который ведет прямо в механическое помещение пентхауса. Так намного проще — если чиллер может поместиться в лифте».

Но есть грузовой лифт, который ведет прямо в механическое помещение пентхауса. Так намного проще — если чиллер может поместиться в лифте».

Большой грузовой лифт здания рассчитан на нагрузку до 7000 фунтов. Обычный 300-тонный центробежный охладитель будет весить около 12 000 фунтов без груза. Следовательно, весовые и габаритные размеры не позволяют пользоваться лифтом. Напротив, вес пустого 300-тонного чиллера WA0962HG4 Smardt составляет около 8 500 фунтов, и он спроектирован так, чтобы его можно было легко разобрать и снова собрать.

«Этот чиллер Smard имеет разъемную конструкцию кожуха, — сказал Виггинтон. — Это позволило разобрать кожух испарителя и конденсатора. Разборка заняла примерно полдня. Мы перевезли детали на лифте в пентхаус. Было шесть рейсов. Первые две поездки перевозили испаритель, а еще две — конденсатор. Затем панель управления и прочие компоненты совершили один рейс, а компрессоры — один рейс.

“Сравните это с получением разрешений на перекрытие улиц, нарушение движения транспорта и перекрытие подъезда к зданию с помощью крана.

В машинном отделении двум техникам потребовалось пять дней, чтобы собрать корпуса, компрессоры и панель управления, а также выровнять чиллер.На следующей неделе были подключены управляющая и электрическая проводка, а также трубопроводы и клапаны.

Снижение сложности центробежного компрессора с помощью безмасляных магнитных подшипников

Установка также была упрощена, поскольку для компрессоров Danfoss Turbocor не требуется система управления маслом. «В компрессоре Danfoss Turbocor используются безмасляные магнитные подшипники, — сказал Кен Келер, менеджер по работе с ключевыми клиентами Danfoss. «В обычном герметичном компрессоре вал движется по тонкому слою масла на механических подшипниках.

«В герметичном компрессоре масло циркулирует в газообразном хладагенте. Для поддержания надлежащего уровня масла в системе управления нефтью используются сложные трубопроводы, ловушки и стояки. Но чиллеры Smartt избегают всей этой сложности. Поскольку центробежный вал Danfoss Turbocor левитирует в магнитном поле, необходимость в масле отпадает».

Келер объясняет, что вал Danfoss Turbocor физически не контактирует с подшипниками при нормальной работе. Вместо этого вал вращается внутри десяти отдельно управляемых электромагнитных подушек, которые постоянно изменяют силу, слегка толкая или тяня вал, чтобы сохранить его положение.

«В магнитных подшипниках Danfoss Turbocor используется цифровой контроллер, который обрабатывает сигналы от 10 сенсорных катушек, — сказал Роб Силеккиа, директор по приложениям для здравоохранения и фармацевтики в Smardt Chiller Group. «Обнаружены перемещения вала менее 0,00002 дюйма, и магнитное поле регулируется для поддержания орбиты вала. Резервные угольные или роликовые подшипники используются только для удержания вала при отключении компрессора».

«Обнаружены перемещения вала менее 0,00002 дюйма, и магнитное поле регулируется для поддержания орбиты вала. Резервные угольные или роликовые подшипники используются только для удержания вала при отключении компрессора».

Цифровой интеллект компрессора Danfoss Turbocor также включает в себя мощную, но удобную систему управления, которая взаимодействует с контроллером чиллера Smardt. Полноцветный интерфейс управления упрощает настройку системы и ввод в эксплуатацию с помощью контроллера чиллера.

| Удобная система управления нового компрессора взаимодействует с контроллером чиллера, что упрощает настройку системы и ввод в эксплуатацию. |

«Программное обеспечение Danfoss для мониторинга предоставляет все необходимые нам данные о работе компрессора, — сказал Виггинтон. «Программное обеспечение получает данные с нескольких датчиков. Температура, давление, теплопередача между пучками, нагрузка, максимальное и минимальное число оборотов в минуту, степень сжатия и массовый расход, потребляемый ток — все это доступно через контроллер Smart. Это действительно упрощает настройку и запуск. Мы высоко оценили поддержку, оказанную представителем Smardt — Bullock, Logan and Associates. И наши технические специалисты воспользовались обучением, предоставленным Данфосс. С компрессорами так легко работать, что у нас не возникло проблем с завершением работы самостоятельно».

Это действительно упрощает настройку и запуск. Мы высоко оценили поддержку, оказанную представителем Smardt — Bullock, Logan and Associates. И наши технические специалисты воспользовались обучением, предоставленным Данфосс. С компрессорами так легко работать, что у нас не возникло проблем с завершением работы самостоятельно».

Пособия Smardt для больничного приложения

Более того, коммунальное предприятие RUMC — Commonwealth Edison — предоставило больнице скидку в размере 24 000 долларов за использование чиллера с регулируемой скоростью. По словам Буллока, эффективность чиллера Smartt превосходит несколько конкурирующих традиционных чиллеров с регулируемой скоростью.

«Размер скидки на 10 000 долларов больше, чем они могли бы получить с чиллером с регулируемой скоростью», — подчеркивает Буллок. «Чиллер Smardt сводит к минимуму количество ампер, потребляемых при запуске и в периоды пиковой нагрузки. Рассчитанная разница в эффективности означает, что за восьмимесячный сезон охлаждения новый чиллер сэкономил примерно на 12 000 долларов больше на коммунальных расходах, чем предлагаемый чиллер на замену. Однако по сравнению со старым чиллером новый чиллер Smard сэкономил примерно 75 000 долларов США на годовых эксплуатационных расходах.Если добавить к этому экономию на установке, разница в стоимости между чиллером Smardt с разъемным корпусом и конкурирующим чиллером окупилась за первый год эксплуатации. операция».

Однако по сравнению со старым чиллером новый чиллер Smard сэкономил примерно 75 000 долларов США на годовых эксплуатационных расходах.Если добавить к этому экономию на установке, разница в стоимости между чиллером Smardt с разъемным корпусом и конкурирующим чиллером окупилась за первый год эксплуатации. операция».

| Все проблемы с маслом ушли в прошлое, потому что масла нет. Эти агрегаты требуют минимального обслуживания. Компании Smardt и Danfoss создали чистую и компактную конструкцию чиллера, которая идеально подходит для нашей работы. |

Еще одним преимуществом чиллера Smartt является его бесшумность. «Передача звука всегда является проблемой при работе с чиллерами, особенно в больницах», — сказал Скаллета. «В чиллере Smard магнитные подшипники позиционируют вал настолько точно, что почти не возникает шума или вибрации. Чиллер не имеет виброгасящих пружин или звукопоглощающих экранов. На самом деле, когда мы впервые посетили механическую комнату, чтобы увидеть чиллер Smardt в работе, мы не были уверены, что он работает — настолько он тихий по сравнению с нашим старым центробежным чиллером с фиксированной скоростью».

Чиллер не имеет виброгасящих пружин или звукопоглощающих экранов. На самом деле, когда мы впервые посетили механическую комнату, чтобы увидеть чиллер Smardt в работе, мы не были уверены, что он работает — настолько он тихий по сравнению с нашим старым центробежным чиллером с фиксированной скоростью».

Сочетая преимущества установки, эффективности и акустических характеристик, это решение было нетрудным, когда RUMC ускорила замену своего второго старого центробежного чиллера другим чиллером Smard с разъемным корпусом всего через три месяца после установки первого.

«Чиллер Smardt работает плавно и тихо, — сказал Скаллета. «Это важно для нас, равно как и преимущества в энергопотреблении и техническом обслуживании. Все проблемы с маслом ушли в прошлое, потому что масла нет. Эти агрегаты требуют минимального обслуживания. Компания Smardt и Danfoss создали чистую, компактную дизайн чиллера, который идеально подходит для нашей работы».

Об авторе

Кен Келер является старшим менеджером по работе с ключевыми клиентами компании Danfoss, ведущего мирового производителя высокоэффективных безмасляных центробежных компрессоров с магнитными подшипниками. Он имеет 30-летний опыт работы как в глобальном HVAC, так и в аэрокосмической/оборонной сфере, включая продажи, управление проектами, качество и инженерное обеспечение. С Келером можно связаться по адресу [email protected] или по телефону 850-504-4821.

Он имеет 30-летний опыт работы как в глобальном HVAC, так и в аэрокосмической/оборонной сфере, включая продажи, управление проектами, качество и инженерное обеспечение. С Келером можно связаться по адресу [email protected] или по телефону 850-504-4821.

Все фотографии предоставлены Danfoss. Для получения дополнительной информации посетите сайт www.danfoss.com.

Чтобы прочитать похожие статьи Оценка системы охлаждения , посетите сайт www.coolingbestpractices.com/system-assessments.

Danfoss приобретает полное право собственности на Danfoss Turbocor

Источники Danfoss объявили сегодня, что они приобрели полное право собственности на совместное предприятие Danfoss Turbocor, в котором Danfoss владеет 50% долей с 2004 года. Компания разрабатывает, производит и продает высокоэффективные компрессоры с регулируемой скоростью производительностью 75 -200 тонн на единицу, которые в основном используются в очень крупных коммерческих системах кондиционирования воздуха.

«Мы считаем, что Danfoss является идеальным единоличным владельцем этого бизнеса, потому что Danfoss является мировым производителем компрессоров, уважаемым лидером в нашей отрасли и стремится к долгосрочному успеху нашего бизнеса и бизнеса наших клиентов», — говорит Рикардо Шнайдер. , генеральный директор Danfoss Turbocor: «Danfoss Turbocor является прочным звеном в стратегии Danfoss, направленной на дифференциацию благодаря инновациям и высокоэффективным компрессорам с регулируемой скоростью. Мы рады стать 100-процентной частью Danfoss, которая будет поддерживать Danfoss Turbocor в реализации наших амбициозных планов», — говорит Шнайдер.

Компрессор Danfoss Turbocor, вид в разрезе. Компания Danfoss занимает прочные позиции на рынке компрессоров для жилых и коммерческих помещений, где линейка спиральных компрессоров с регулируемой скоростью Danfoss используется в установках, включая крышные установки, центры обработки данных, чиллеры и системы с переменным расходом хладагента (VRF). Источники сообщают, что приобретение Danfoss Turbocor закрепит лидирующие позиции компании в технологии компрессоров с регулируемой скоростью и, таким образом, даст Danfoss решающее стратегическое преимущество на мировом рынке систем кондиционирования и охлаждения.

Источники сообщают, что приобретение Danfoss Turbocor закрепит лидирующие позиции компании в технологии компрессоров с регулируемой скоростью и, таким образом, даст Danfoss решающее стратегическое преимущество на мировом рынке систем кондиционирования и охлаждения.

По словам Арупа Маджумдара, вице-президента по маркетингу, стратегии и инверторным спиральным компрессорам, разработка компрессоров с переменной скоростью большой мощности удовлетворяет глобальный спрос на более энергоэффективные решения для охлаждения и обогрева. «Наши клиенты все чаще ищут энергосберегающие решения для кондиционирования воздуха и охлаждения. Danfoss удовлетворяет эту потребность с помощью технологий регулирования скорости, которые потребляют меньше энергии и используют более экологичные хладагенты», — говорит Маджумдар.

По данным Международного института холода (IIR), 80 процентов парниковых газов (ПГ) в холодильной и кондиционирующей промышленности выбрасываются косвенно в результате потребления энергии системами охлаждения и кондиционирования воздуха. Однако использование технологии переменной скорости значительно снижает потребление энергии — и, следовательно, вредные выбросы — за счет потребления энергии в зависимости от фактического спроса. Компрессоры с переменной скоростью также имеют лучшую сезонную эффективность, чем традиционные компрессоры с фиксированной скоростью.

Однако использование технологии переменной скорости значительно снижает потребление энергии — и, следовательно, вредные выбросы — за счет потребления энергии в зависимости от фактического спроса. Компрессоры с переменной скоростью также имеют лучшую сезонную эффективность, чем традиционные компрессоры с фиксированной скоростью.

В странах, где высоки инвестиции в инфраструктуру больниц, крупных зданий и торговых центров, потребности в кондиционировании воздуха должны удовлетворяться с помощью решений с наименьшим энергопотреблением. Компания Danfoss предлагает широчайший портфель энергоэффективных решений для охлаждения с компрессорами с регулируемой скоростью, охватывающий жилой и коммерческий секторы, а теперь и очень крупные коммерческие сегменты с компрессорами Danfoss Turbocor.

Применение решений с регулируемой скоростью от Danfoss также может способствовать получению статуса «зеленого» здания благодаря высокоэффективной технологии.

Установленная база из более чем 32 000 компрессоров Danfoss Turbocor уже сэкономила более 1 500 000 тонн двуокиси углерода (C0 2 ).