Давление газа в трубе: типы газопроводов, регуляторы давления

Главная » Назначение » Газовые

На чтение 4 мин

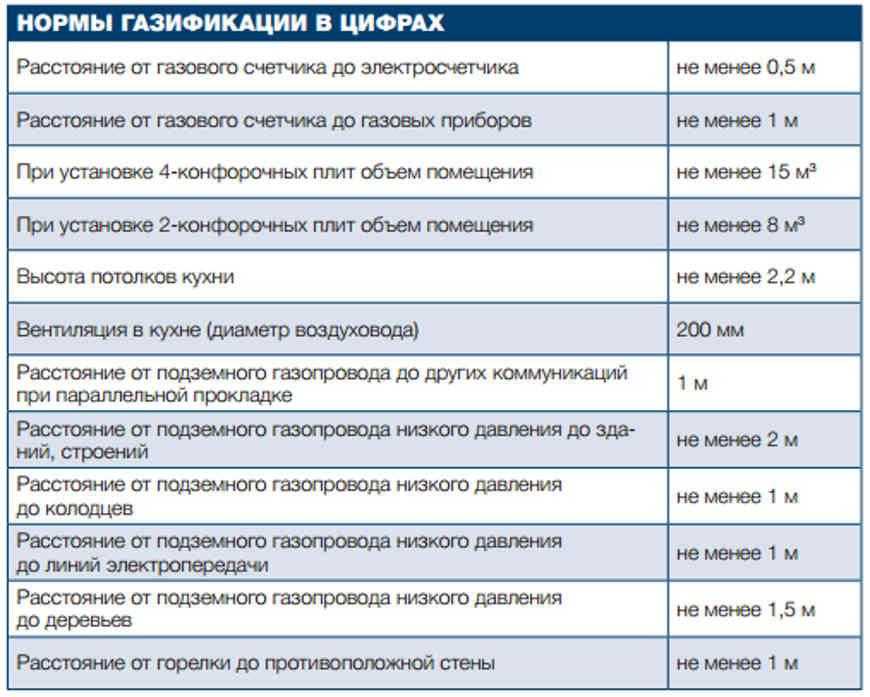

Газоснабжение городов и поселков требует наличия разветвленной сети трубопроводов. При этом на различных участках таких сетей по правилам безопасности должно быть разное давление газа в трубе. Существует достаточно жесткая классификация газопроводов по рабочему давлению, при этом различные параметры их работы определяют и сферу их применения.

Содержание

- Классификация газопроводов по рабочему давлению

- Устройства распределения и регулировки давления газа

- Какие магистрали используются для снабжения различных потребителей

- Немного информации об эксплуатации газовых линий и оборудования

Классификация газопроводов по рабочему давлению

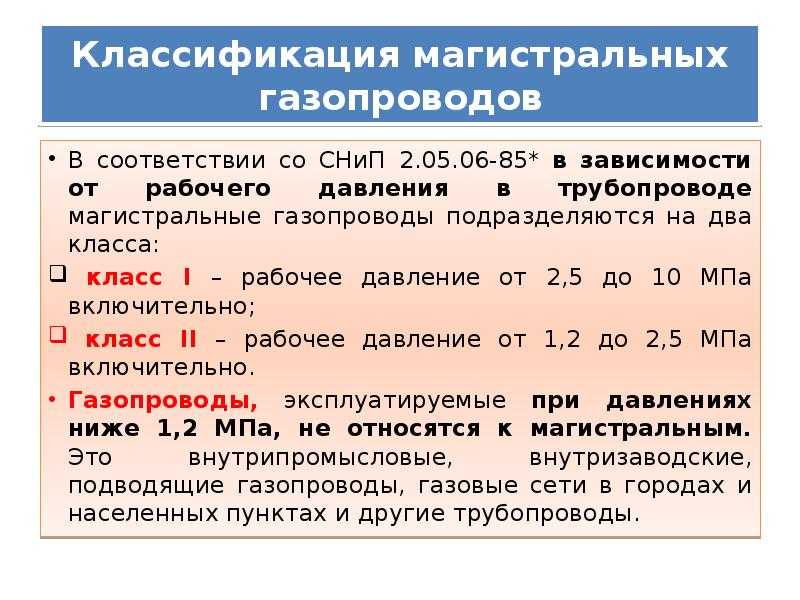

Требования к газопроводам различного назначения и величине рабочего давления для различных объектов изложены в СНиП 42-01-2002.

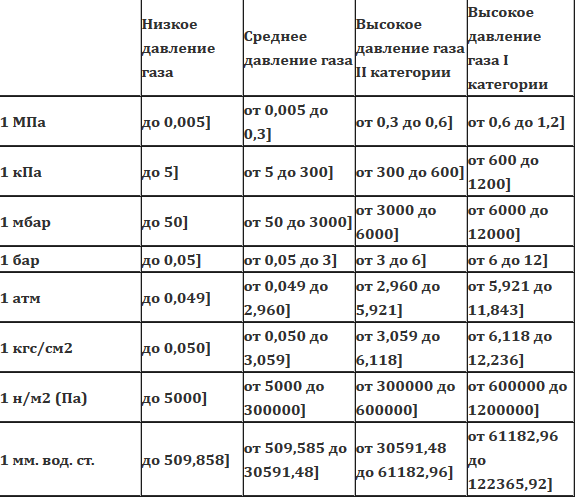

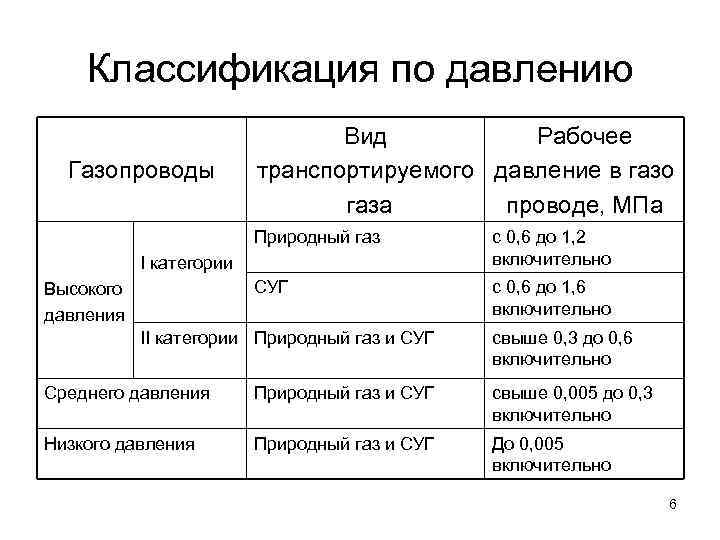

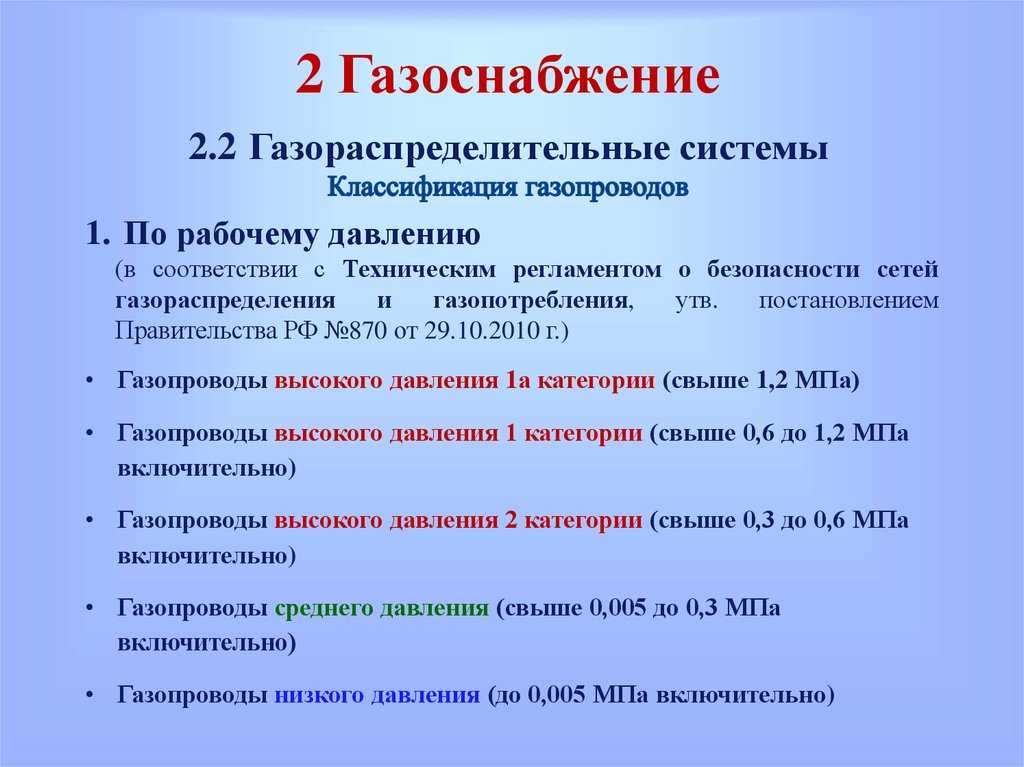

Данный документ определяет следующие типы газопроводов (категории):

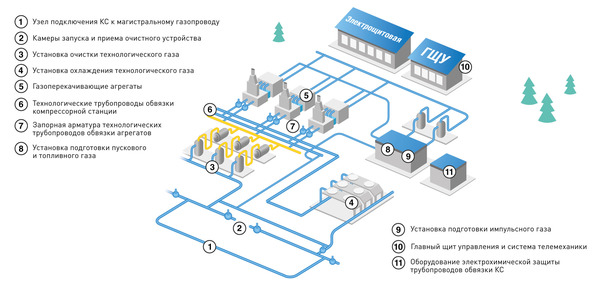

Магистральные трубопроводы для транспортировки газа

- К 1 категории относятся магистральные трубопроводы для транспортировки газа под давлением от 6 до 12 атмосфер включительно. Такой газопровод высокого давления используется для перекачки газообразных веществ по магистральным линиям и обеспечения групповых потребителей. В данном случае подача газа с такими параметрами осуществляется до газораспределительных станций, где осуществляется снижение давление до требуемых параметров. В некоторых случаях монтируются на предприятиях для обеспечения топливом определенных технологических процессов.

- Во 2 категорию так же относятся линии высокого давления, но рабочие параметры газа уже ниже. По таким трубопроводам транспортируется топливо с давлением от 3 до 6 атмосфер. Так же применяются для магистральной разводки и снабжения газом котельного оборудования.

- Газопроводы среднего давления предназначены для работы с топливом при давлении от 0,05 до 3 атмосфер.

Среднее давление газа применяется для обеспечения отдельных видов потребителей.

Среднее давление газа применяется для обеспечения отдельных видов потребителей. - К жилым домам газ подается по сетям низкого давления, которое не должно превышать 0,05 атмосфер. Именно такие газопроводы используются в квартирах или при подключении частных домов.

Устройства распределения и регулировки давления газа

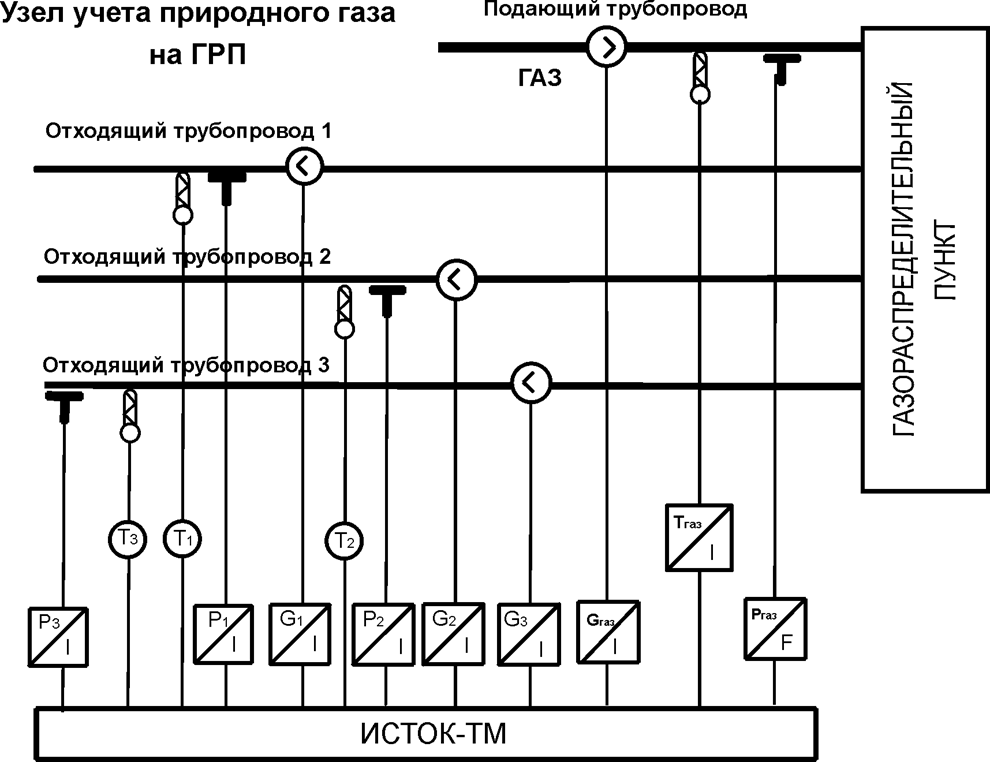

Понятно, что для соединения трубопроводов различной категории требуется регулятор давления газа в магистралях. Для этого используются газорегуляторные пункты, которые представляют собой набор специального оборудования для управления потоками топлива.

Регулятор давления газа

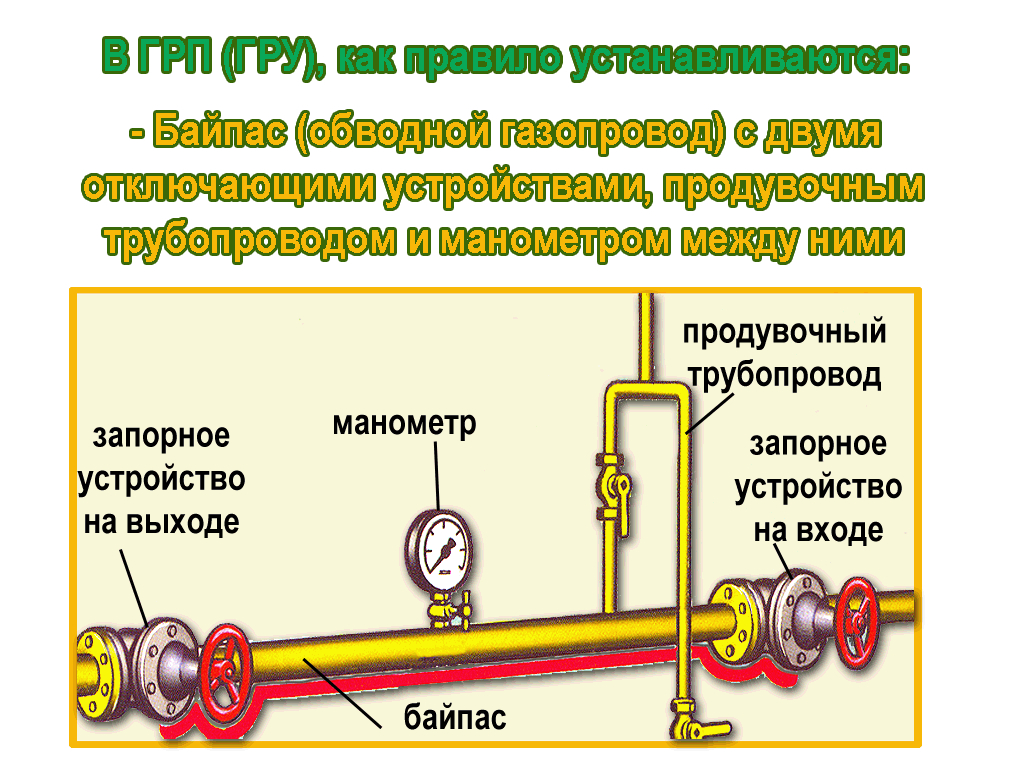

В состав современного ГРП входят:

- Редукционные агрегаты, предназначенные для снижения давления газа.

- Коммутационная аппаратура, используемая для перераспределения потоков топлива по отдельным потребителям и различным магистралям.

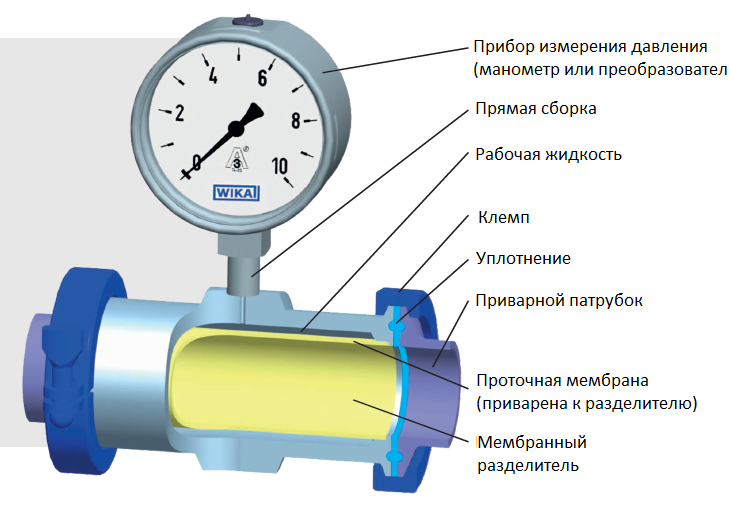

- Контрольные приборы (манометры, расходомеры), позволяющие контролировать параметры работы системы.

- Оснащение для очистки газово смеси (фильтры).

Схема газораспределительного пункта (ГРП) современного поколения достаточно сложная. Данное устройство оснащается системами автоматического регулирования параметров работы системы, что позволяет не только упростить контроль рабочих режимов, перераспределение потоков, но и обеспечить безопасность эксплуатации газовых магистралей и оборудования.

Какие магистрали используются для снабжения различных потребителей

Вышеуказанный СНиП четко определяет сферу применения газопроводов определенной категории. Понятно, что осуществлять подвод газа по магистралям высокого давления к бытовым потребителям нецелесообразно, так как потребуется установка редукционного оборудования перед каждым прибором. Кроме того, газопровод низкого давления позволяет обеспечить большую безопасность на бытовом уровне.

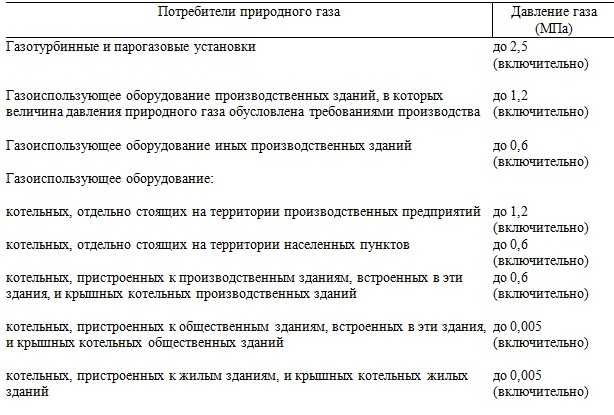

Итак, сфера применения газовых магистралей различного давления следующая:

Линия высокого давления газа первой категории

- Линия высокого давления первой категории используется только для снабжения промышленных потребителей, технология работы которых требует значительного расхода и давления топлива (сталеплавильные печи и другое подобное оборудование).

Кроме того, такие магистрали используют для подачи топлива на котельные таких предприятий, при условии, что они оснащены соответствующим оборудованием. Подключение к системе газоснабжения в этом случае выполняется в соответствии со специально разработанным проектом.

Кроме того, такие магистрали используют для подачи топлива на котельные таких предприятий, при условии, что они оснащены соответствующим оборудованием. Подключение к системе газоснабжения в этом случае выполняется в соответствии со специально разработанным проектом. - К остальным производственным помещениям газ может подаваться по линиям высокого давления 2 категории. Такая же магистраль используется для снабжения различных типов котельных (пристроенные, крышные, встроенные), устанавливаемых для отопления производственных зданий.

- Среднее давление газа в магистралях используется для обеспечения бытовых и административных помещений, котельных для их отопления. Кроме того такие же магистрали прокладываются и для обеспечения общественных построек, для снабжения которых требуется увеличенный объем газообразного топлива.

- Все бытовые потребители подключаются только к линиям низкого давления, которые могут обеспечить максимальную безопасность эксплуатации. Использование магистралей высокого и среднего давления для снабжения жилых зданий не допускается.

Монтаж магистрального газопровода

Эксплуатация систем газоснабжения, монтаж магистралей и подключения различных потребителей должно осуществляться в строгом соответствии с установленными правилами.

В первую очередь необходимо запомнить следующие моменты:

- Все работы, связанные с монтажом газовых магистралей или внутридомовой разводки должны выполняться только специализированными предприятиями, имеющими лицензию на осуществление такой деятельности.

- Самостоятельное изменение схемы прокладки газовых линий (даже газопроводов низкого давления) запрещено.

- Установка и подключение новых газовых потребителей (котельное оборудование, водогреющие колонки) так же выполняется специалистами на основе разработанных технических условий.

Помните, самостоятельное выполнение работ или поручение ее выполнения лицам, не имеющим разрешения или лицензии, может привести к возникновению аварийных ситуаций, связанных с утечкой газа.

Доверьте решения всех вопросов, связанных с установкой газовых магистралей и подключением оборудования специалистам. Так будет безопасней и надежней.

Детандирование природного газа высокого давления на газораспределительных станциях Текст научной статьи по специальности «Энергетика и рациональное природопользование»

_МЕЖДУНАРОДНЫЙ НАУЧНЫЙ ЖУРНАЛ «ИННОВАЦИОННАЯ НАУКА» №4/2016 ISSN 2410-6070_

УДК 621.438

И.Р. Гумеров

студент 4 курса института теплоэнергетики, кафедры «ПТЭ»

Н.Е. Кувшинов

магистрант 1 курса института теплоэнергетики, кафедры «КУПГ» Казанский государственный энергетический университет

Г. Казань, Российская Федерация

ДЕТАНДИРОВАНИЕ ПРИРОДНОГО ГАЗА ВЫСОКОГО ДАВЛЕНИЯ НА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЯХ

Аннотация

В статье рассматриваются возможности детандирования природного газа высокого давления на газораспределительных станциях.

Ключевые слова

Транспортируемый природный газ, снижение давления, детандер

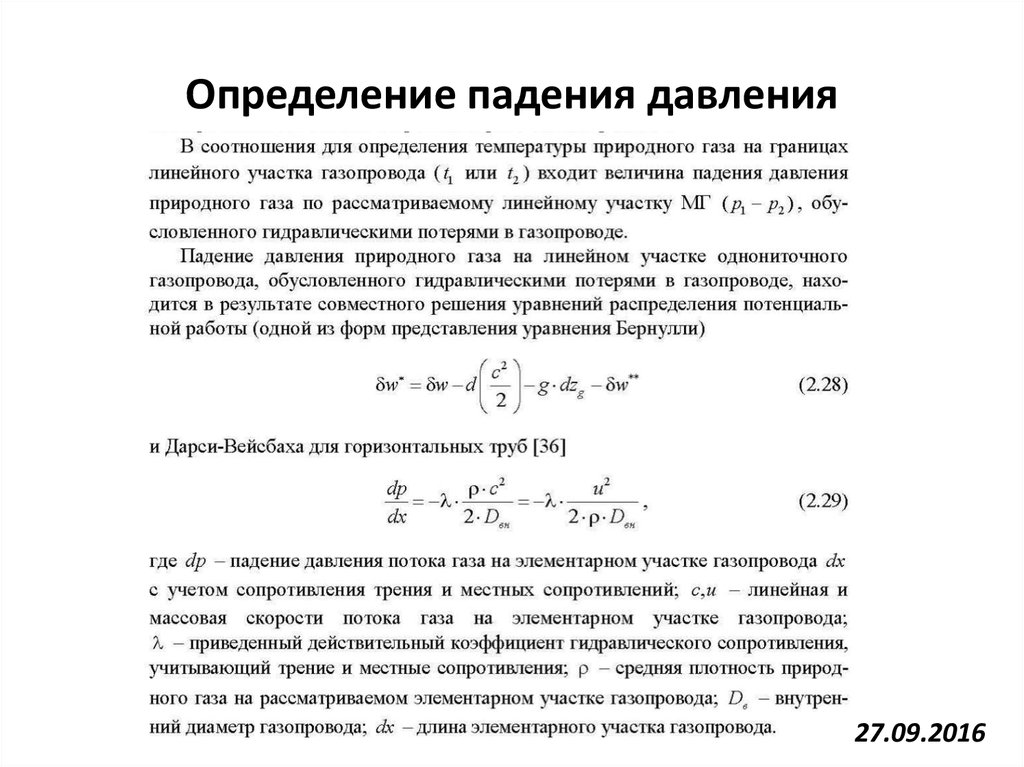

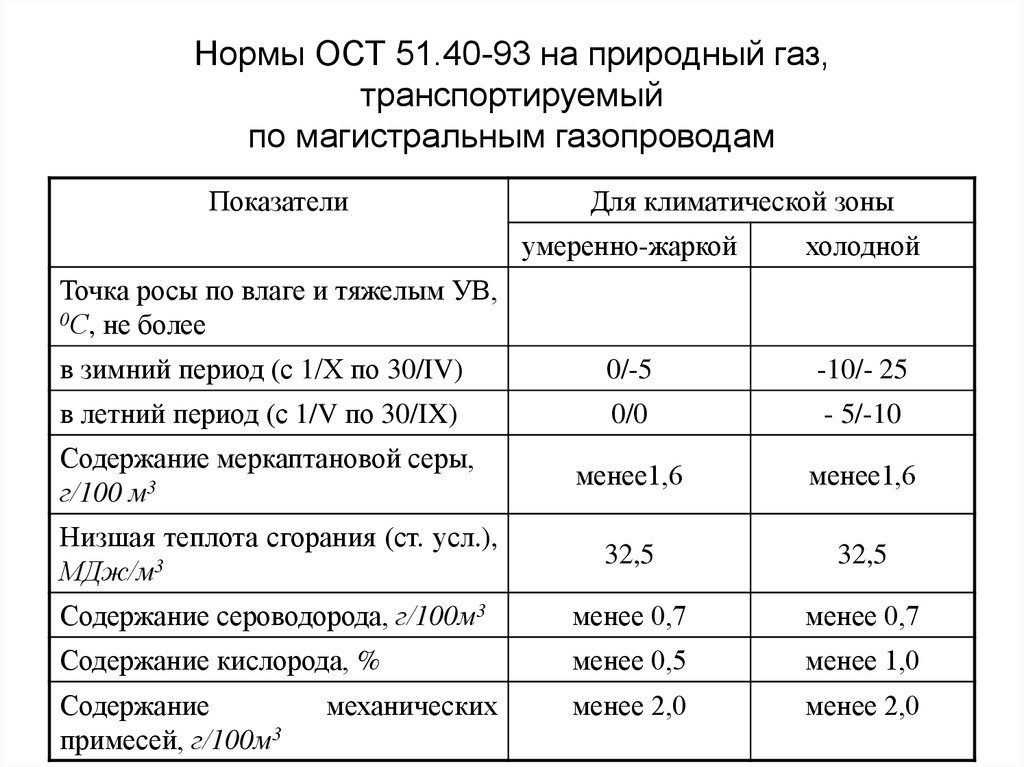

Миллиарды кубометров газа перекачиваются по трубам на тысячи километров. Такая пропускная способность достигается за счет высокого давления. Столь высокое давление газа в магистралях принимается из чисто экономических соображений в целях достижения оптимального соотношения между пропускной способностью газопровода и расходом энергии на перекачку газа. Для потребителей такое давление газа не нужно [1].

При существующей системе газоснабжения потребителей давление транспортируемого природного газа снижается за счет простого дросселирования с полной потерей избыточной механической энергии, ранее затраченной на сжатие газа в компрессорах. Для утилизации потенциальной энергии давления газа могут использоваться детандер-генераторные агрегаты (ДГА). Детандер – поршневая или турбинная машина, предназначенная для охлаждения газа при его расширении с совершением внешней работы. В турбодетандере газ под высоким давлением вращает турбину, соединенную с ротором генератора, который вырабатывает электроэнергию (рис. 1) [2, 3].

1) [2, 3].

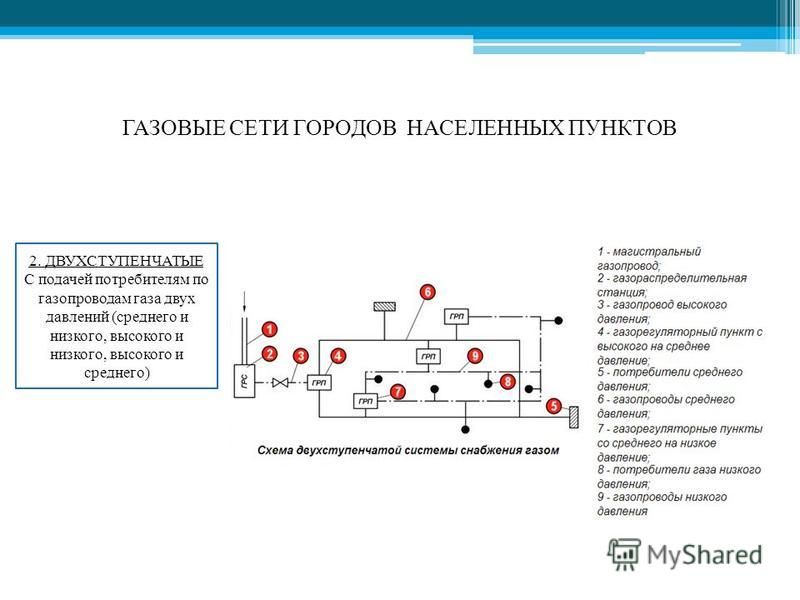

Снижение давления транспортируемого природного газа производится на двух ступенях. На первой -на газораспределительных станциях (ГРС) – давление газа снижается от давления в магистральном газопроводе с 5,5 МПа до 1,2 МПа, на второй – газорегуляторные пункты (ГРП) – от 1,2 до 0,15 МПа.

1=70-150 С

Рисунок 1 – Схема использования ДГА на ГРС. 1 – Фильтр; 2 – Счетчик расхода газа; 3 – Котел-подогреватель; 4 – ДГА; 4.1 – Детандер; 4.2 – Генератор; 4.3 – Редуктор; 4.4 – Блок дозирующего клапана; 4.5 – Блок регулятора давления на байпасной линии; 5 – ГРС.

_МЕЖДУНАРОДНЫЙ НАУЧНЫЙ ЖУРНАЛ «ИННОВАЦИОННАЯ НАУКА» №4/2016 ISSN 2410-6070_

Поскольку газ при расширении охлаждается, то для того, чтобы на выходе из детандера его температура была не ниже 0°С, газ перед детандером должен быть подогрет (рис. 1). Это связано с обеспечением нормальных условий работы, как самого детандера, так и газовых трубопроводов. Для подогрева газа на входе в детандер используют специальный газоподогреватель прямого действия, который нагревает природный газ до температуры 70-150°С.

В процессе расширения природного газа высокого давления в ДГА происходит снижение его давления до 1,2 МПа и температуры до 10°С. В ходе срабатывания теплоперепада мощность детандера передается соединенному на одном валу электрогенератору. К примеру, при расходе природного газа высокого давления в 20 кг/с (100 000 нм3/ч) и температуре подогрева в 120°С, мощность вырабатываемая детандером составит 4,3 МВт [4, 5].

ДГА включаются параллельно дросселирующему устройству на ГРС и могут работать как каждый по отдельности, так и совместно. На них может быть подано до 80 % поступающего на ГРС газа. Список использованной литературы:

1. Гафуров А.М. Энергоутилизационный комплекс по производству электроэнергии на газораспределительной станции для нужд газотранспортной системы России. // Энергетика Татарстана. -2013. – № 3 (31). – С. 12-17.

2. Гафуров А.М. Комбинированная газотурбинная установка системы газораспределения. // Вестник Казанского государственного технического университета им. А.Н. Туполева. – 2013. – №3. – С. 15-19.

А.Н. Туполева. – 2013. – №3. – С. 15-19.

3. Гафуров А.М. Газотурбинная установка НК-16СТ с обращенным газогенератором и низкокипящим рабочим контуром. // Вестник Казанского государственного технического университета им. А.Н. Туполева. – 2012. – №4-1. – С. 78-83.

4. Гафуров А.М. Утилизация низкопотенциальной теплоты для дополнительной выработки электроэнергии при турбодетандировании природного газа в системе газораспределения. // Вестник Казанского государственного энергетического университета. – 2014. – №1 (20). – С. 28-36.

5. Гафуров А.М., Осипов Б.М. Турбодетандирование природного газа на газораспределительной станции с последующим его сжижением. // Вестник Казанского государственного энергетического университета. -2011. – №2 (9). – С. 6-11.

© Гумеров И.Р., Кувшинов Н.Е., 2016

УДК 621.438

И.Р. Гумеров

студент 4 курса института теплоэнергетики, кафедры «ПТЭ»

Н.Е. Кувшинов

магистрант 1 курса института теплоэнергетики, кафедры «КУПГ» Казанский государственный энергетический университет

Г. Казань, Российская Федерация

Казань, Российская Федерация

КОМБИНИРОВАННЫЕ ЭНЕРГОУТИЛИЗАЦИОННЫЕ КОМПЛЕКСЫ В СОСТАВЕ ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЙ

Аннотация

В статье рассматриваются возможности использования комбинированных энергоутилизационных комплексов в составе газораспределительных станций.

Ключевые слова

Транспортируемый природный газ, снижение давления, газотурбогенератор

Газовая промышленность

Традиционно работы по врезке и ремонту газопроводов высокого давления выполнялись с прекращением подачи газа потребителям. При этом работы по отключению потребителей, снижению и восстановлению давления природного газа, продувке газопроводов и повторному пуску требовали значительно больше времени и финансовых затрат, чем проведение непосредственно самих ремонтных работ.

В настоящий момент за счет использования в АО «Газпром газораспределение Ижевск» технологии по врезке и перекрытию потока газа без остановки транспортировки газа практика с отключением потребителей существенно снизилась.

В 2013 г. АО «Газпром газораспределение Ижевск» приобретен комплект оборудования «Стоп-система», позволяющий производить работы на газопроводах диаметром до 150 мм и давлением до 1,2 МПа с использованием буровых машин для врезки под давлением и блокирующих устройств для перекрытия потока, который позволяет обеспечить бесперебойное газоснабжение потребителей на все время проведения работ.

Данная система позволяет перекрыть ремонтируемый участок газопровода, а газ перенаправить по байпасной линии. Таким образом, потребитель не испытывает неудобств, связанных с отключением газоснабжения на время ремонтных работ. Это обеспечивает экономию времени и человеческих ресурсов, которые затрачиваются на согласования с отключаемыми промышленными потребителями и повторные пуски газа населению.

ПРЕИМУЩЕСТВА СИСТЕМЫ

Существует множество плюсов использования данного оборудования:

– бесперебойное газоснабжение потребителей природного газа в течение всего времени производства работ;

– газоопасные работы сведены к минимуму – отключение и повторный пуск потребителей отсутствуют, а также отсутствует пуск газа в газопроводы и продувка газопроводов. Исключены работы, связанные с выходом газа в атмосферу, кроме сброса газа непосредственно с участка газопровода, который отсечен блокирующими устройствами;

Исключены работы, связанные с выходом газа в атмосферу, кроме сброса газа непосредственно с участка газопровода, который отсечен блокирующими устройствами;

– отсутствует вероятность вмешательства в рабочий процесс абонента в отношении самовольного повторного пуска газа;

– снижается время производства работ;

– обеспечивается возможность контроля качества выполненных на отсеченном участке работ. Технология производства работ с использованием блокирующих устройств предусматривает отдельное испытание отсеченного участка газопровода после завершения сварочных работ без подключения участка к действующему газопроводу. В случае неудовлетворительного результата испытаний существует возможность сбросить давление газа только с отсеченного участка для повторного проведения сварочных работ;

– имеется возможность выполнения работ круглогодично.

Начиная с 2013 г. АО «Газпром газораспределение Ижевск» проведено более 200 работ с применением данной системы без отключения газа потребителям на газопроводах с давлением до 1,2 МПа и диаметром до 150 мм. Оборудование полностью себя окупило и доказало свою эффективность.

Оборудование полностью себя окупило и доказало свою эффективность.

ОБОРУДОВАНИЕ ДЛЯ ГАЗОПРОВОДОВ БОЛЬШИХ ДИАМЕТРОВ

Появилась острая необходимость в приобретении аналогичного оборудования для работы на газопроводах больших диаметров. В связи с отсутствием своего оборудования компании неоднократно приходилось заключать договоры со сторонними организациями для перекрытия газопроводов диаметром от 200 до 700 мм (рис. 1). Руководством АО «Газпром газораспределение Ижевск» было принято решение о приобретении оборудования на большие диаметры. В конце 2018 г. комплект оборудования на 300 мм был закуплен.

В июне 2019 г. специалистами АО «Газпром газораспределение Ижевск» при помощи нового оборудования проведены первые работы по капитальному ремонту газопровода, включающие в себя замену задвижки на современный шаровый кран на газопроводе высокого давления диаметром 325 мм по ул. Промышленной в г. Ижевске без прекращения подачи газа потребителям.

Данный газопровод протяженностью 780 м обеспечивает газоснабжением 250 абонентов частного сектора улиц Камская, Высотная, Маркина, Завьяловская, 1500 абонентов многоквартирных жилых домов по ул. Ракетная, а также ряд крупных промышленных и социально значимых учреждений регионального центра: Хлебозавод № 2, котельная санатория «Металлург», котельная ПАО «Ижнефтемаш».

В случае производства данных работ с отключением потребителей, снижением давления и сбросом газа в атмосферу только потери природного газа составили бы не менее 2,2 тыс. м3, а трудозатраты по повторным пускам не менее 695 чел. ч.

Примененное новое оборудование (рис. 2) позволило провести все запланированные работы без прекращения газоснабжения потребителей района.

В планах на 2019 г. проведение еще порядка 50 работ со cтоп-системами, в том числе пять – на газопроводах диаметром 300 мм.

«Внедренная технология минимизирует риски при проведении газоопасных работ и уменьшает количество выбросов природного газа в атмосферу, тем самым обеспечивая безаварийное и бесперебойное газоснабжение всех потребителей, практика отключения потребителей при производстве работ практически полностью исключена», – рассказал генеральный директор АО «Газпром газораспределение Ижевск» А. П. Вершинин.

П. Вершинин.

При необходимости оборудование может быть применено в любой точке Удмуртской Республики, оно компактно, и перевезти его можно при помощи одной единицы техники.

В ближайшее время планируется приобретение комплекта оборудования, необходимого для проведения работ на газопроводе диаметром 200 мм.

Данное оборудование совместно с ранее приобретенным позволит большую часть регламентных и ремонтных работ производить без отключения потребителей от газоснабжения.

АО «Газпром газораспределение Ижевск»

426008, РФ, г. Ижевск,

ул. Коммунаров, д. 359

Тел.: + 7 (3412) 70-10-24

E-mail: [email protected]

www.udmgas.ru

Рис. 1. Стоп-система для перекрытия трубы диаметром 500 мм, установленная на газопроводе

Рис. 2. Стоп-система для перекрытия трубы диаметром 300 мм, установленная на газопроводе

2. Стоп-система для перекрытия трубы диаметром 300 мм, установленная на газопроводе

Открыть PDF

Давление газа в газопроводе дома

Содержание

- Природный газ и его перемещения по газопроводу

- Виды магистралей разного назначения

- Классификация газовых сетей по рабочему давлению

- Категории газовых трубопроводов

- Разновидности прокладки газовых сетей

- Оптимальное давление для домашних трубопроводов

- Распределительное оборудование и настройка

- Категории давления

- Правильный выбор давления – среднее или низкое

- Подвод газа к жилым домам

- Показатели давления в квартирах и многоэтажных домах в больших городах

- Почему отключают подачу топлива

По различным магистралям газ транспортируется под разным давлением, которое определяется характеристиками системы и нуждами потребителей. Для частных и многоквартирных домов государством утверждены специальные нормы. Соблюдение параметров обеспечивает надежное функционирование всех элементов в системе газоснабжения.

Для частных и многоквартирных домов государством утверждены специальные нормы. Соблюдение параметров обеспечивает надежное функционирование всех элементов в системе газоснабжения.

Рекомендуем: Как измерить (проверить) давление газа в газопроводе дома

Природный газ и его перемещения по газопроводу

Природный газ – это ценное ископаемое, которое добывается под землей.

К потребителям этот ресурс доходит в виде очищенного топлива. Состав природного газа отличается, но основу составляет метан (больше 80 %). Остальные элементы загрязняют трубы и приводят к разрушению магистралей.

Природное ископаемое не имеет запаха, поэтому узнать об утечке практически нереально. Для обеспечения безопасности к топливу добавляют разные примеси, придающие газу специфический аромат.

В центральной магистрали обычно наблюдается высокое давление – в среднем 11,8 МПа.

Такой показатель не подходит для труб в частных домах и квартирах, поэтому газ сначала попадает в распределительную станцию. Дальше топливо направляется в пункты газорегулятора, и только потом попадает к пользователям.

Дальше топливо направляется в пункты газорегулятора, и только потом попадает к пользователям.

Виды магистралей разного назначения

Для разных газопроводов отведена конкретная сфера применения. Подводить газ к жилым домам от центральной магистрали опасно и нецелесообразно, так как перед каждым газовым прибором придется монтировать редукционную технику. К потребителям топливо должно поступать по трубам с низким давлением, что гарантирует безопасность на бытовом уровне.

Рекомендуем: Газопроводы высокого, среднего и низкого давления и Какие существуют виды давления

Классификация газовых сетей по рабочему давлению

Для обеспечения газом жилые дома и предприятия разработана масштабная сеть. Для ее безопасного функционирования на каждом участке устанавливается разное рабочее давление.

Категории газовых трубопроводов

- Магистральные сети, которые доставляют газ в больших объемах к станциям распределения. Здесь используется наиболее высокие показатели, достигающее 12 атмосфер.

- Трубы для транспортировки топлива в котельные и магистральную разводку. Для этого используются параметры 3-6 атмосфер.

- Коммуникации, поставляющие топливо промышленным организациям и станциям, обеспечивающим отопление домов. Давление в такой сети среднее – до 3 атмосфер.

- Трубы, доставляющие газ в жилые дома. Обычно параметры не превышают 0,05 атмосфер.

При поломках система не может подавать газ под нужным давлением, что приводит к аварийным ситуациям и нарушениям работы отопительного оборудования.

Разновидности прокладки газовых сетей

Трубы прокладываются разными способами. Чаще всего используется кольцевой или тупиковый метод. При первом варианте топливо подается к жильцам с двух сторон, тем самым замыкая кольцо. Тупиковый способ подразумевает одностороннюю подачу газа.

Оптимальное давление для домашних трубопроводов

Газопроводы в зависимости от места монтажа классифицируются на наземные, подземные, наводные и подводные. Их назначение – транспортировка топлива с места добычи к конечному пользователю.

Газ подается под определенным давлением. Параметр зависит от участка газопровода.

Наиболее высокое давление природного газа наблюдается в центральных магистралях. Самые низкие показатели применяются при доставке топлива непосредственно в жилище потребителя.

Параметры обычно не превышают 0,5 кгс/см2.

Распределительное оборудование и настройка

Для соединения труб с разным давлением газа в сети применяют специальные регуляторы. Для этого в газорегуляторных пунктах находятся уникальные агрегаты, предназначены для управления потоками газа, определяя их дальнейшее направление.

Разновидности оборудования для настройки оптимальных показателей:

- Редукционные установки, уменьшающие показатели.

- Коммутационные аппараты, распределяющие топливо по отдельным квартирам и другим магистралям.

- Параметры системы контролируют различные датчики – манометры, счетчики, прочее.

- Для очищения газа предусмотрено фильтрационное оборудование.

Современные системы функционируют на автоматическом управлении, что позволяет упростить регулировку параметров. Также удается обезопасить газовые магистрали и приборы, которые подключаются к ним.

Категории давления

Выделяют 4 категории давления бытового газа: низкое, среднее, высокое и очень высокое. Для первого варианта характерны показатели, которые не превышают 0,05 атмосфер. Норма среднего – 0,5-3 атмосферы. В газопроводах высокого давления параметры составляют 3-6 атмосфер, а очень высокого – 6-12 атмосфер.

Правильный выбор давления – среднее или низкое

Оптимальное давление газа в газопроводе дома должно находиться в пределах 0,05 атмосфер.

Эти показатели обеспечивают надежное функционирование газового оборудования в квартире и частном доме. Государственные стандарты допускают небольшое отклонение, но оно не должно превышать 0,005 кг/см2.

Недостаточное давление становится причиной перебоев с подачей топлива в многоэтажных домах. Чем больше потребителей, тем выше потребности в использовании топлива. В зимнее время расход газа значительно увеличивается, ведь требуется обогреть квартиры.

Чем больше потребителей, тем выше потребности в использовании топлива. В зимнее время расход газа значительно увеличивается, ведь требуется обогреть квартиры.

В частных домах перебои в работе сети возникают из-за характеристик газовых приборов. Для нормального функционирования котлов должно соблюдаться определенное давление в трубах. Если показатели слишком низкие, то работы приборов постепенно ухудшается. Чтобы предотвратить поломки устанавливают насосы для повышения давления газа.

Высокие показатели могут спровоцировать серьезные аварии, в результате которых могут погибнуть люди. Для предотвращения проблемных ситуаций монтируются системы распределения. Их основная цель – поддержание оптимальных показателей в сети, основываясь на сезоне года.

Подвод газа к жилым домам

В загородных домах применяется природный газ, который проходит предварительную очистку. Топливо подается по трубам под давлением не больше 0,05 атмосфер.

Показатель качества газа, добытого из недр земли – количество метана. Обычно в природном ресурсе его больше 80 %. Чтобы придать газу запаха добавляют одоранты – специальные добавки, помогающие своевременно выявить утечку газа. Если говорить об автономной системе газификации, то газ в дом подается через специальные емкости (газгольдеры).

Обычно в природном ресурсе его больше 80 %. Чтобы придать газу запаха добавляют одоранты – специальные добавки, помогающие своевременно выявить утечку газа. Если говорить об автономной системе газификации, то газ в дом подается через специальные емкости (газгольдеры).

Читайте по теме больше: Что такое газгольдер и Какой расход сжиженного газа при пользовании газгольдером

Показатели давления в квартирах и многоэтажных домах в больших городах

Для всех жилых домов, в том числе городских квартир, используется давление четвертой категории – 0,05 атмосфер.

Если показатели будут выше, то оборудование может просто взорваться из-за перенапряжения. Низкое – не удовлетворит потребности жильцов, из-за чего газовое оборудование выйдет из строя.

Почему отключают подачу топлива

Поломки в системе газопровода случаются крайне редко. Ремонт должен выполнять специалист с большим опытом и необходимыми для работы инструментами. Чтобы устранить поломку, сначала требуется перекрыть подачу газа. Намного проще обесточить сеть в частном секторе, так как в многоквартирном доме такой процесс принесет массу неудобств всем жителям многоэтажки.

Чтобы устранить поломку, сначала требуется перекрыть подачу газа. Намного проще обесточить сеть в частном секторе, так как в многоквартирном доме такой процесс принесет массу неудобств всем жителям многоэтажки.

Чаще всего газ отключают, когда требуется заменить какие-либо элементы системы. Трубы обесточиваются, когда требуется их обрезать. Для замены конкретного прибора или устранения поломки требуется предварительно проконсультироваться со специалистом.

Читайте так же по теме: Расход газа при отоплении частного дома и Как экономить при газовом отоплении

404 Cтраница не найдена

Мы используем файлы cookies для улучшения работы сайта МГТУ и большего удобства его использования. Более подробную информацию об использовании файлов cookies можно найти здесь.

Продолжая пользоваться сайтом, вы подтверждаете, что были проинформированы об использовании файлов cookies сайтом ФГБОУ ВО “МГТУ” и согласны с нашими правилами обработки персональных данных.

Размер:

AAA

Изображения Вкл. Выкл.

Обычная версия сайта

К сожалению запрашиваемая страница не найдена.

Но вы можете воспользоваться поиском или картой сайта ниже

|

|

Низкое давление по сравнению с плотной фазой высокого давления Транспортировка природного газа по трубопроводу

Сравнение капитальных затрат (CAPEX)

Высокое давление (или плотная фаза) все чаще используется для транспортировки больших объемов диоксида углерода (CO 2 ) и природного газа на большие расстояния. В этом месяце «Совет месяца» (TOTM) мы продолжаем исследовать ключевые аспекты транспортировки плотной фазы по трубопроводам. В этом месяце основное внимание уделяется оценке капитальных затрат в качестве инструмента для сравнения, а затем выбора рабочих давлений и связанных с ними объектов для магистрального газопровода с большим расходом.

В этом месяце «Совет месяца» (TOTM) мы продолжаем исследовать ключевые аспекты транспортировки плотной фазы по трубопроводам. В этом месяце основное внимание уделяется оценке капитальных затрат в качестве инструмента для сравнения, а затем выбора рабочих давлений и связанных с ними объектов для магистрального газопровода с большим расходом.

В недавних ТОТМ (с января по апрель 2012 г. и снова в августе и сентябре 2012 г.) мы обсуждали несколько аспектов физического поведения и транспортировки двуокиси углерода (CO 2 ) и природного газа в плотной фазе. Мы показали, как изменяются теплофизические свойства в плотной фазе и их влияние на расчеты перепада давления. Было проведено сравнение расчетов перепада давления с использованием уравнений жидкой и паровой фаз.

В августе 2012 г. (TOTM) мы исследовали транспортировку богатого природного газа в области плотной фазы и сравнили результаты со случаем транспортировки того же газа с использованием двухфазного (газожидкостного) варианта. Наше исследование выявило плюсы и минусы транспортировки в плотной фазе.

Наше исследование выявило плюсы и минусы транспортировки в плотной фазе.

В сентябре 2012 г. (TOTM) мы проанализировали трубопроводную транспортировку обедненного природного газа в широком диапазоне рабочих давлений от относительно низкого давления, характерного для многих газопроводов, до гораздо более высоких давлений в области плотной фазы.

Практический пример:

Мы продолжим использовать ту же основу для тематического исследования, которая использовалась в TOTM за сентябрь 2012 года. Состав газа и условия представлены в табл. 1. Для простоты расчеты и последующее обсуждение будем проводить на сухой основе. Точка росы подаваемого газа была снижена до -40 ˚F (-40 ˚C) путем пропускания его через механическую холодильную установку для регулирования точки росы. Полученный в результате состав и условия обедненного газа также представлены в таблице 1. Полная теплотворная способность бедного газа составляет 1082 БТЕ/куб. куб. фут (40,33 МДж/см 9 ). 0025 3 ), который находится в диапазоне, обычно используемом для природного газа контрактного качества в Северной Америке. Параметры трубопровода:

0025 3 ), который находится в диапазоне, обычно используемом для природного газа контрактного качества в Северной Америке. Параметры трубопровода:

- Длина 1000 миль (1609 км)

- Наружный диаметр трубопровода составляет 42 дюйма (1067 мм). Исходные внутренние диаметры для гидравлических расчетов: случай A = 39,0 (991 мм) дюймов, случай B = 40,0 дюймов (1016 мм) и случай C = 40,5 дюймов (1029 мм)

- Предполагается устойчивый режим.

- Давление в точке нагнетания и всасывания на каждой компрессорной станции составляет 615 фунтов на квадратный дюйм (4,24 МПа)

- Это горизонтальный трубопровод без изменения высоты.

- Общий коэффициент теплопередачи: 0,25 БТЕ/ч-фут 2 -°F (1,42 Вт/м 2 -°C).

- Программное обеспечение для моделирования: ProMax и Equation of State от Soave-Redlich-Kwong (SRK).

Таблица 1. Состав и условия сырьевого газа и обедненного газа

Таблица 2. Технические характеристики трубопровода для трех случаев Рассмотрены три случая транспортировки этого природного газа, каждый из которых кратко поясняется ниже. Количество сегментов трубопровода, длина сегмента и давление на входе каждого сегмента для трех случаев представлены в Таблице 2 в полевых единицах (FPS, фут, фунт и секунда) и SI (Международная система).

Технические характеристики трубопровода для трех случаев Рассмотрены три случая транспортировки этого природного газа, каждый из которых кратко поясняется ниже. Количество сегментов трубопровода, длина сегмента и давление на входе каждого сегмента для трех случаев представлены в Таблице 2 в полевых единицах (FPS, фут, фунт и секунда) и SI (Международная система).

Таблица 2. Технические характеристики трубопровода для трех вариантов

Результаты и обсуждение гидравлического моделирования: после более крутых обязанностей. В таблице 3 представлены сводные результаты моделирования для трех случаев в системах единиц FPS и SI.

Случай A: Высокое давление (плотная фаза)

Этот трубопровод представляет собой конфигурацию с одной компрессорной станцией. Давление на входе в трубопровод находится в зоне плотной фазы. После обработки и прохождения через скруббер первой ступени давление бедного газа повышается до 149 бар.6 фунтов на квадратный дюйм (10,32 МПа), затем охлаждают до 100 ˚F (37,8 ˚C). Газ дополнительно сжимается на второй ступени до 3659 фунтов на квадратный дюйм (25,22 МПа). Сжатый газ высокого давления снова охлаждается до 100 ˚F (37,8 ˚C), а затем проходит через сепаратор перед подачей в длинный трубопровод.

Газ дополнительно сжимается на второй ступени до 3659 фунтов на квадратный дюйм (25,22 МПа). Сжатый газ высокого давления снова охлаждается до 100 ˚F (37,8 ˚C), а затем проходит через сепаратор перед подачей в длинный трубопровод.

Вариант B: Промежуточное давление

В этом трубопроводе есть три компрессорные станции, каждая из которых расположена на расстоянии 333 миль друг от друга. Давление на входе в трубопровод близко к зоне плотной фазы. На каждой станции давление повышается с 615 фунтов на квадратный дюйм до 2071 фунтов на квадратный дюйм (от 4,24 до 14,28 МПа) за один этап, затем охлаждается до 100 ˚F (37,8 ˚C) и, наконец, проходит через сепаратор перед входом в каждый сегмент трубопровода.

Случай C: Низкое давление

В этом трубопроводе есть пять компрессорных станций, расположенных на равных участках в 200-мильных (322 км) сегментах. Давление на входе в трубопровод значительно ниже, чем для плотной фазы. На каждой станции давление повышается с 615 фунтов на квадратный дюйм до 1637 фунтов на квадратный дюйм (от 4,24 до 11,28 МПа) за один этап, затем охлаждается до 100 ˚F (37,8 ˚C) и, наконец, проходит через сепаратор перед входом в каждый сегмент трубопровода.

Таблица 3. Сводка результатов компьютерного моделирования для трех случаев.

Как видно из этой таблицы, вариант А с одной компрессорной станцией требует наименьшей общей мощности сжатия и самых низких требований к тепловой нагрузке. Снижение мощности для варианта А составляет около 51 % по сравнению со случаем Б (с тремя компрессорными станциями) и 63 % по сравнению с вариантом С (с 5 компрессорными станциями). Это снижение требований к мощности и тепловому режиму является значительным. Точно так же снижение тепловой нагрузки для случая А составляет примерно 39 % по сравнению со случаем В и 50 % по сравнению со случаем С соответственно.

Изменения скорости газа, давления и температуры показаны на рисунках с 1 по 3 для случаев A и B. Как обсуждалось в предыдущем TOTM, когда фазовая диаграмма и профили давления строятся в виде кросс-графика с использованием профилей давления и температуры, трубопровод состояние на выходе остается справа от кривой точки росы, при этом газ остается однофазным.

Рисунок 1. Изменение скорости газа в трубопроводе (Варианты A и B)

Механическая конструкция (толщина стенки и марка)

Толщина стенки трубопровода является важным экономическим фактором. Материалы трубопровода обычно составляют примерно 40% капитальных затрат (CAPEX) трубопровода. На строительство также будет приходиться примерно 40% капитальных затрат. Оценка CAPEX разработана позже в этом TOTM. После определения толщины стенки можно рассчитать общий вес (тоннаж) трубопровода, а также стоимость стали для трубопровода.

Толщина стенки, т , для трех случаев рассчитывается из изменений уравнения Барлоу, обнаруженного в стандартном стандарте ASME B31.8 для газопроводных трубопроводов:

(1)

, где,

- P является максимальным допустимым рабочим давлением, здесь. установить на 1,05-кратное давление на входе,

- OD наружный диаметр,

- E – эффективность соединения (принимается за 1), так как трубопровод будет соединяться стыковыми швами на всю толщину и проверяться на 100%,

- F – расчетный коэффициент (от 0,4 до 0,72), здесь установлено значение 0,72 (для отдаленных районов),

- T — коэффициент снижения номинальных характеристик при температуре, который также равен 1,0 при температуре на входе не выше 100 ˚F (37,8 ˚C).

- σ — предел текучести материала трубы (Класс X70 = 70 000 фунтов на кв. дюйм или 448,2 МПа), а

- CA — допуск на коррозию (для этого сухого газа предполагается равным 0 дюймов или 0 мм).

После расчета толщины стенки отношение диаметра к толщине стенки (D/t) проверяется на соответствие следующим практическим правилам:

- Береговые трубопроводы будут иметь максимальное значение D/t 72.

- Морские трубопроводы будут иметь максимальное значение D/t 42.

Если рассчитанное значение D/t слишком велико, толщина стенки будет увеличена, чтобы получить максимально допустимое значение D/t.

Рисунок 2. Изменение давления в трубопроводе (варианты A и B)

Рисунок 3. Изменение температуры в трубопроводе (варианты A и B) гидравлика в качестве отправной точки, MAOP, затем можно рассчитать толщину стенки. Затем расчетная толщина стенки проверяется на соответствие критерию максимального D/t. В таблице 4 приведены эти расчеты для трех случаев как для наземных, так и для морских местоположений.

В таблице 4 приведены эти расчеты для трех случаев как для наземных, так и для морских местоположений.

Зная толщину и диаметр стенки, можно рассчитать вес на линейную длину (в футах или метрах). Затем также можно рассчитать общий вес стали на 1000 миль (1609 км). Удельный вес указывается в фунтах на фут (кг/м), а общий вес в коротких тоннах (2000 фунтов) и метрических тоннах (1000 кг). Результаты этих расчетов массы приведены в Таблице 5.

Из этих расчетов можно сделать следующие выводы: тоннаж стали примерно 14%. Как покажут расчеты затрат, это сокращение значительно снизит стоимость. Однако использование сталей Х-80 до сих пор не получило широкого распространения в трубопроводной промышленности.

Необходимое большое количество стали позволяет покупателю диктовать нестандартную толщину. Трубные заводы будут рады удовлетворить такое требование.

Необходимое большое количество стали позволяет покупателю диктовать нестандартную толщину. Трубные заводы будут рады удовлетворить такое требование.Таблица 4: Выбор давления и толщины стенки

Таблица 5: Выбор толщины стенки трубопровода и общий вес стали

Расчетные капитальные затраты

Капитальные затраты основаны на двух ключевых оценках переменные: толщина стенки трубопровода и необходимая мощность сжатия. Оба параметра зависят от профиля давления в трубопроводе, который определяется количеством компрессорных станций. Сметная стоимость будет рассчитываться исходя из следующих допущений:

- Линейная труба по цене 1200 долларов США за короткую тонну с добавлением 15% на покрытие.

- Общая стоимость установки трубопровода в 2,5 раза превышает стоимость стали трубы плюс стоимость покрытия. Этот фактор удивительно постоянен как для наземных, так и для морских трубопроводов большой протяженности и большего диаметра.

Специфические факторы проекта, такие как гористая местность для наземных трубопроводов или необходимость прокладки траншей для морского трубопровода, могут повлиять на этот множитель затрат.

Специфические факторы проекта, такие как гористая местность для наземных трубопроводов или необходимость прокладки траншей для морского трубопровода, могут повлиять на этот множитель затрат. - В этой оценке не учитывается дополнительная разница в стоимости между строительством на суше и на море. На самом деле есть разница, которая может быть существенной. Эти различия в значительной степени зависят от местоположения проекта с факторами, которые могут включать погодные и сезонные проблемы, глубину воды для морских проектов, рельеф для береговых проектов, доступную инфраструктуру и ее влияние на логистику, а также наличие строительного оборудования и рабочей силы.

- Компрессоры и сопутствующее оборудование (приводы, охладители и вспомогательное оборудование) оцениваются в 1500 долларов США за требуемую мощность в лошадиных силах.

- Наземные компрессорные станции оцениваются в 25 миллионов долларов США каждая для строительных работ, зданий и оборудования, не связанных напрямую со сжатием газа.

Стоимость

Стоимость - морских компрессорных станций составляет 250 миллионов долларов США каждая за стационарную конструкцию, верхние строения, не связанные напрямую со сжатием газа, и комплекс помещений. Это допущение чувствительно к местоположению проекта, независимо от того, является ли сооружение автономным или в группе сооружений, глубине воды и гидрометеорологическим условиям океана.

- Случаи морского трубопровода берут свое начало НА БЕРЕГУ с головной компрессорной станцией.

С учетом этих предположений о стоимости, оценка порядка величины (OME) для общей стоимости установки (TIC) разрабатывается для трубопровода, затем для компрессорных станций и, наконец, объединяется для всей трубопроводной системы в Таблице 6 – Оценка трубопровода, Таблица 7 – Оценка компрессорной станции и Таблица 8 – OME всей системы.

Таблица 6: Общая стоимость установки трубопровода

Наши оценочные допущения могут привести к одинаковым затратам как для наземных, так и для морских трубопроводов. Именно здесь знание проекта становится жизненно важным для корректировки оценки с учетом условий, которые могут повлиять на предположения.

Именно здесь знание проекта становится жизненно важным для корректировки оценки с учетом условий, которые могут повлиять на предположения.

Таблица 7: Общая стоимость установки компрессорных станций

Наиболее чувствительной переменной для расчетов компрессорных станций является расположение любых морских объектов. Местоположение, глубина воды и гидрометеорологические условия могут существенно повлиять на расчетную стоимость.

Таблица 8: Общая система OME

Общие затраты на установку НАБОРНОЙ системы снижаются с уменьшением рабочего давления (MAOP), хотя скорость снижения также снижается по мере необходимости большего количества компрессорных станций. Для береговых систем эксплуатационные расходы, особенно затраты на топливо, могут повлиять на решение о рабочем давлении/количестве компрессорных станций. Обычно общие затраты в течение жизненного цикла (OPEX плюс CAPEX) начинают расти в какой-то момент по мере увеличения количества компрессорных станций и общей мощности при снижении рабочего давления.

Для МОРСКОЙ системы покажите, что самая низкая общая стоимость установки будет при конфигурации с тремя компрессорными станциями. Это «оптимальное» решение CAPEX будет зависеть от местоположения проекта, как обсуждалось выше, а также от эксплуатационных расходов. Часто с включенными эксплуатационными расходами «оптимальная» конфигурация благоприятствует более высокому рабочему давлению и меньшему количеству компрессорных станций. Корректировка стоимости для местоположения проекта как по CAPEX, так и по OPEX может быть переведена в «оптимальную» конфигурацию в любом случае.

Заключительные комментарии:

Мы исследовали транспортировку природного газа в области плотной фазы (высокое давление) и сравнили результаты со случаями транспортировки того же газа при промежуточном и низком давлении. В нашем исследовании выделяются следующие особенности:

- По мере увеличения MAOP требуемая мощность и связанная с этим охлаждающая способность могут значительно возрасти.

- Снижение затрат на сжатие компенсируется увеличением затрат на конвейер. Главное на сколько.

- Местоположение проекта может оказать значительное влияние на затраты, поэтому ключевые решения принимаются в отношении рабочего давления, наземного или морского маршрута (где это возможно), а также количества и уровней мощности на компрессорных станциях.

- В связи с высокими требованиями к мощности трубопроводов большого диаметра и высокой пропускной способности эксплуатационные расходы на топливо могут быть ключевым фактором при выборе конфигурации. Если газ в источнике находится под недостаточно высоким давлением, может потребоваться значительная мощность сжатия и режим охлаждения, если будет принято решение использовать плотную фазу.

В будущем «Совете месяца» мы рассмотрим влияние местоположения проекта и эксплуатационных расходов на стоимость жизненного цикла и выбор конфигурации.

Чтобы узнать больше, мы предлагаем посетить наши G40 (Основы процесса/объекта ), G4 ( Подготовка и переработка газа ), G5 ( Подготовка и переработка газа-Специальный ), 09 PF ( 8100) CO 2 Наземные объекты ), PF4 ( Объекты добычи и переработки нефти ), и PL 4 ( Основы береговых и морских трубопроводных систем ) курсов.

John M. Campbell Consulting (JMCC) предлагает консультационные услуги по этому и многим другим вопросам. Для получения дополнительной информации об услугах, предоставляемых JMCC, посетите наш веб-сайт www.jmcampbellconsulting.com или напишите нам по адресу [email protected].

Авторы: Дэвид Хейрстон и Махмуд Мошфегян

Каталожные номера:

- Beaubouef, B., «Северный поток завершает строительство самого длинного подводного трубопровода в мире», Offshore, P30, декабрь 2011 г.

- http://www.jmcampbell.com/tip-of-the-month/

- ProMax 3.2, Bryan Research and Engineering, Inc., Брайан, Техас, 2012 г.

Системы и операции газопроводов

Читатели запросили редакционный контент, демонстрирующий основные знания, общие концепции и процессы, а также непрерывное образование в области газоперерабатывающей промышленности, и компания Gas Processing & LNG ответила. Во второй из этой учебной серии статей автор исследует основы газопроводных систем и операций. Следите за новыми статьями «Назад к основам» в следующих выпусках Переработка газа и СПГ.

Во второй из этой учебной серии статей автор исследует основы газопроводных систем и операций. Следите за новыми статьями «Назад к основам» в следующих выпусках Переработка газа и СПГ.

В 4 веке до нашей эры китайский историк Чанг Цюй описал странный «огненный воздух», который использовался для освещения комнат и производства соли путем кипячения рассола. Чанг также сообщил об оригинальной бамбуковой системе, залитой битумом, которая использовалась для подачи природного газа из трещины в открытой сельской местности в деревни; предположительно, он описал первый известный трубопровод.

В 1859 году американский бизнесмен Эдвин «Полковник» Дрейк пробурил скважину на нефть и попутный газ недалеко от Титусвилля в Пенсильвании. Газ подавался 2-дюймовым, 9Трубопровод длиной в километр до Титусвилля, в основном для освещения. Дрейк доказал, что природный газ можно безопасно и легко транспортировать от источника к рынку, проложив путь к развитию газовой промышленности.

На сегодняшний день общая протяженность трубопроводов составляет 2,76 млн км в более чем 120 странах мира. Только в 2019 году было завершено строительство трубопроводов общей протяженностью 7 830 км, или около одной пятой окружности Земли. Эти цифры красноречиво говорят о важности трубопроводных систем в газовой промышленности.

В этой статье содержится информация о составных элементах трубопроводных систем. В нем также излагаются технические вопросы, связанные с сектором транспортировки и распределения природного газа, и то, как регулируются сезонные колебания спроса.

Магистральные и распределительные сети. Трубопроводные системы представляют собой сложную инфраструктуру, соединяющую источники энергии с конечными потребителями, которые обычно расположены далеко от точек доставки. Пункты поставки обычно соответствуют узлам учета на производственных объектах, где природный газ передается от производителя к отправителю, или узлам учета на границах стран-импортеров.

Транспортная система содержит передающие сети или магистральные линии, а также распределительную сеть. Магистральный трубопровод представляет собой трубу высокого давления (40–80 бар изб. для наземных и до 200 бар изб. для некоторых морских применений) большого диаметра (20–48 дюймов), проложенную на большом расстоянии, часто по трансграничным маршрутам. . Он предназначен для обработки больших объемов газа, поступающего из нескольких точек входа (системы сбора, центральные очистные сооружения и другие точки приема). Как правило, точки выхода из сети передачи ограничены ответвлениями для подключения к региональным (внутригосударственным) сетям, инфраструктурам хранения и ключевым зонам потребления.

Распределительные сети предназначены для обслуживания рыночных зон. В целом эту часть системы можно отнести к региональной системе распределения, работающей при пониженном давлении (20–40 бар изб.) для снабжения газом промышленных потребителей, электростанций и местных распределительных компаний. Он получает газ из магистральных газопроводов или от местных производителей.

Он получает газ из магистральных газопроводов или от местных производителей.

Местные распределительные сети получают природный газ из региональных сетей, работающих под давлением 5–15 бар изб. Это давление дополнительно снижается местными дистрибьюторскими компаниями, чтобы удовлетворить требования конечных пользователей. Например, бытовым потребителям газ подается под давлением 20–40 мбар изб.

Природный газ — товар без цвета и запаха. Чтобы сделать утечки легко распознаваемыми и снизить риски токсичности и взрыва, к природному газу в местной распределительной системе добавляется одорирующее соединение. Трет-бутилмеркаптан является наиболее используемым одорантом; 10 мг/см 3 будет достаточно.

Компрессорные станции. Природный газ, протекающий по линиям электропередач, подвержен потерям давления из-за трения. Возникающее в результате расширение газа снижает пропускную способность трубопровода в ущерб транспортной экономике. Компрессорные станции должны быть установлены вдоль магистрального трубопровода, чтобы ограничить отклонение плотности газа. Как правило, максимально допустимый перепад давления между двумя последовательными компрессорными станциями составляет примерно 25–30 % от давления нагнетания вышестоящих станций.

Как правило, максимально допустимый перепад давления между двумя последовательными компрессорными станциями составляет примерно 25–30 % от давления нагнетания вышестоящих станций.

Большая компрессорная станция может включать до 12 компрессоров (центробежных или поршневых). Эти компрессоры обычно приводятся в действие газовой турбиной с потребляемой мощностью до 60 МВт. Счет за электроэнергию для передачи природного газа является важной статьей финансовой отчетности транспортной компании.

Общая конфигурация системы трубопроводов показана на Рис. 1 . Некоторые крупные пользователи получают питание непосредственно от магистральной линии, чтобы они могли справляться с переходными процессами нагрузки. В самом деле, низкое давление в распределительной сети не обеспечит большой емкости для хранения, на которую можно положиться в переходных условиях.

Рис. 1. Общее устройство трубопроводной системы. |

Системы магистральных газопроводов изготавливаются из углеродистой стали с высоким пределом текучести и прочности на растяжение. Класс API 5L X65 и выше — наиболее популярный материал из углеродистой стали, используемый для трубопроводов высокого давления. Для морских применений в основном используется класс API 5L L450. Распределительные системы изготавливаются из различных материалов, включая чугун, сталь, медь и пластиковые трубы. Пластиковые трубы сегодня обычно устанавливаются для систем газораспределения.

Диспетчерские центры. Точки входа, доставки и выхода (включая входящие и исходящие потоки систем хранения), компрессорные станции и работы по техническому обслуживанию должны тщательно координироваться, контролироваться и контролироваться для обеспечения безопасной и эффективной работы и баланса фактического спроса. Значительные колебания спроса можно наблюдать в течение дня и в течение недели, а также в зависимости от сезона.

Данные виды деятельности осуществляются через диспетчерские центры, в основе которых лежат сети телеметрии, системы дистанционной передачи данных и централизованные системы сбора данных мониторинга, контроля и управления. Сердцем диспетчерского центра является сложная программная система диспетчерского управления и сбора данных, или SCADA. Система SCADA способна работать с сотнями тысяч фрагментов данных, поступающих из множества измерений в режиме реального времени.

Основы проектирования трубопроводов. Новый рынок природного газа формируется из ограниченной клиентской базы. Трубопровод должен быть разработан с учетом динамики обслуживаемых рынков. Это потребует оптимального сочетания диаметров трубопроводов, компрессорных станций и их расстояний по отношению к желаемым целям гибкости и расширяемости.

Для заданного диаметра и длины трубопровода стоимость транспортировки снижается с увеличением пропускной способности, поскольку отношение CAPEX/производительность снижается быстрее, чем растут затраты на сжатие, как показано на рис. 2. По мере дальнейшего роста пропускной способности наклон кривой уменьшается из-за более чем пропорционального увеличения стоимости сжатия, которое становится преобладающим справа от оптимальной точки.

2. По мере дальнейшего роста пропускной способности наклон кривой уменьшается из-за более чем пропорционального увеличения стоимости сжатия, которое становится преобладающим справа от оптимальной точки.

Разные диаметры труб имеют разное соотношение цена/производительность; поэтому транспортные операторы должны выбрать оптимальную конфигурацию трубопровода в соответствии с прогнозируемым развитием рынка.

Рис. 2 также показывает, что трубопроводы могут обеспечить значительную экономию на масштабе: оптимальная точка уменьшается с увеличением диаметра трубы. По этой причине общепринятой практикой является строительство трубопроводной системы с большим диаметром трубы, чем необходимо изначально, но с производительностью компрессора, ограниченной текущими потребностями. Новые компрессоры могут быть добавлены позже, по мере увеличения потребности в транспортной мощности.

Рис. |

Когда рынок выходит за пределы оптимальной емкости, транспортные операторы сначала пытаются удовлетворить дополнительный спрос, увеличивая существующее давление нагнетания компрессора, прежде чем инвестировать в расширение. Однако такой подход дает ограниченное «пространство для маневра», так как расход увеличивается только на квадратный корень из перепада давления на линии, в то время как энергопотребление компрессоров увеличивается более чем пропорционально. После извлечения максимальной дополнительной мощности из существующей конфигурации трубопровода новый рыночный спрос может быть удовлетворен за счет чередования зацикливания существующей линии с добавлением новых компрессорных станций.

Петля – это когда один трубопровод прокладывается параллельно между двумя компрессорными станциями, образуя две линии из одной, как показано на рис. 3 . Для заданной производительности перепад давления между двумя последовательными станциями замкнутой системы становится одной четвертой по отношению к одиночной линии. Компрессионная станция справа от петлевой секции может поднять давление до значения, соответствующего увеличенной производительности, при сохранении желаемого давления на выходе. Циклический подход позволяет увеличить пропускную способность системы трубопроводов.

Для заданной производительности перепад давления между двумя последовательными станциями замкнутой системы становится одной четвертой по отношению к одиночной линии. Компрессионная станция справа от петлевой секции может поднять давление до значения, соответствующего увеличенной производительности, при сохранении желаемого давления на выходе. Циклический подход позволяет увеличить пропускную способность системы трубопроводов.

Рис. 3. Петлеобразование трубопровода. |

Расстояние между двумя компрессионными станциями составляет от 100 км до 200 км. Кольцевые трубы могут увеличить расстояние между компрессорными станциями. Иногда петля используется для создания емкости для хранения, где природный газ может быть упакован в линию, чтобы увеличить поставки местным потребителям в периоды пиковой нагрузки. В дополнение к модуляции давления нагнетания и закольцовыванию, еще одним вариантом расширения пропускной способности трубопровода является установка новой компрессорной станции.

Трубопроводы подводные. При разведке и добыче газа на шельфе подводные трубопроводы используются для соединения платформ с материком. Эти трубопроводы, как правило, изготавливаются из композиционных материалов. Сердечник представляет собой трубу из углеродистой стали, рассчитанную на высокое давление. В зависимости от конфигурации системы трубопроводов внутренняя поверхность этих труб может быть покрыта покрытием, обычно материалом на основе эпоксидной смолы, для уменьшения трения. Снаружи металлическая часть трубы обернута многослойным покрытием из полиэтилена для защиты от коррозии. В конечном итоге навес из бетонного материала обеспечит устойчивость фундамента и защиту от внешних воздействий.

Коммерческие трубы соединяются горизонтально на палубе корабля и укладываются на морское дно в традиционной форме «S». Затем их переставляют горизонтально на морском дне. Наклонный участок трубы между морским дном и трубоукладочным судном должен быть достаточно длинным, чтобы избежать напряжения изгиба сборки.

Альтернативой форме «S» является укладка «J». Он заключается в соединении двух последовательных отрезков трубы вертикально на укладочном судне. Затем трубу опускают вертикально на морское дно. Техника «J» позволяет достигать больших глубин.

Примечание: Для небольших расстояний компрессорной станции на производственной платформе достаточно для подачи газа на береговую компрессорную станцию. Для больших расстояний компрессорное оборудование должно быть установлено на вертикальных платформах, что значительно увеличивает стоимость.

В качестве альтернативы транспортировка природного газа на большие расстояния без промежуточных компрессорных станций может быть обеспечена за счет повышения давления в трубопроводе. Трубопровод Nord Stream пересекает Балтийское море от Выборга, Россия, до Грайфсвальда, Германия, по маршруту протяженностью 1224 км без каких-либо промежуточных стояков. В условиях эксплуатации газопровода температура газа находится внутри оболочки гидрато-пробкового образования «сырого газа».

Образование пробок/гидратов может нанести ущерб целостности трубопроводной системы; поэтому перед подачей природного газа в трубопровод он должен быть обработан таким образом, чтобы в трубопроводе не образовывались ни комки жидкости, ни гидраты. На рис. 4 показаны специальные газоперерабатывающие установки, предназначенные для транспортировки газа подводными лодками без промежуточной рекомпрессии.

Рис. 4. Газоперерабатывающий завод для международной транспортировки газа. Фото предоставлено Siirtec Nigi SpA. |

Газовые узлы. Хабы являются важными инструментами для развития товарного рынка. Это места, физические или виртуальные, где природный газ может свободно продаваться и поставляться через рыночный механизм, требующий различных источников поставок газа (включая внутреннее производство, импорт по трубопроводам и поставки СПГ за границу), хранилищ и прочной потребительской базы с конкурирующими покупательский интерес.

В идеале, лучшими физическими местами для размещения концентратора являются точки схождения различных систем трубопроводов. Объединив эти системы, природный газ можно перемещать из районов снабжения и экспортировать на основные рынки потребления. На открытых рынках регулирование играет ключевую роль, позволяя отечественным и иностранным участникам торговать и иметь свободный доступ к трубопроводам и хранилищам.

Генри Хаб — один из самых известных хабов. Расположенный в Эрате, штат Луизиана, узел Henry Hub соединяет девять межгосударственных и четыре внутриштатных трубопроводных системы, а также имеет возможность подключения к газохранилищам.

Управление сезонностью. Среди ископаемых видов топлива природный газ выделяется своими выраженными сезонными колебаниями спроса. Почасовые, недельные, месячные и сезонные колебания потребления являются результатом комбинации отраслевых видов использования. Промышленность, производство электроэнергии, сельское хозяйство, транспорт и жилищный сектор используют природный газ для своей деятельности. Тем не менее, каждый сектор имеет разнообразный профиль потребления.

Тем не менее, каждый сектор имеет разнообразный профиль потребления.

На рис. 5 показаны профили спроса для различных секторов Италии, страны с умеренным климатом на юге Европы. Как видно, промышленный сектор имеет почти плоский профиль, который имеет тенденцию к сглаживанию общего цикла, наряду с производством электроэнергии. Однако ежедневные колебания выработки электроэнергии увеличиваются вследствие роста использования возобновляемых источников энергии. Поставка возобновляемой энергии испытывает большие и непредсказуемые колебания, требуя, чтобы газовые турбины для выработки электроэнергии питались природным газом, чтобы заполнить разрыв между спросом и предложением.

Рис. 5. Структура спроса на газ по секторам в Италии. |

Для жилого сектора месячные пики спроса в три раза превышают минимумы. Рис. 5 показывает, что спрос значительно возрастает с ноября по апрель и падает с конца апреля по октябрь. В целом тенденция спроса на природный газ представляет собой последовательность пиков и спадов со значительной амплитудой колебаний.

В целом тенденция спроса на природный газ представляет собой последовательность пиков и спадов со значительной амплитудой колебаний.

Снабжение, напротив, имеет почти плоский ход. Это обусловлено техническими и экономическими причинами. В резервуарах газ должен диффундировать через пористость субстрата; следовательно, значительные изменения в добыче газа могут нарушить добычу. Экономически нецелесообразно проектировать магистральный трубопровод на пиковую мощность всего несколько месяцев в году; следовательно, можно сделать лишь ограниченный допуск для профиля предложения, как показано синей линией на рис. 5 .

Дисбаланс между спросом и предложением можно устранить с помощью хранилищ в подземных геологических формациях. Эти буферы можно разделить на три типа:

- Подземные хранилища газа (ПХГ), включая выработанные резервуары, водоносные горизонты и соляные полости

- Резервуары для хранения СПГ

- Линейные пакеты.

Более 80% ПХГ представляет собой выработанные резервуары, которые относительно легко переоборудовать в хранилища. Водоносный горизонт подходит для хранения природного газа, если водоносная осадочная порода перекрывается непроницаемой покрывающей породой. Это требование ограничивает использование водоносных горизонтов в качестве хранилищ газа.

Водоносный горизонт подходит для хранения природного газа, если водоносная осадочная порода перекрывается непроницаемой покрывающей породой. Это требование ограничивает использование водоносных горизонтов в качестве хранилищ газа.

Право собственности на буферы принадлежит транспортным компаниям, поскольку правила, как правило, не предусматривают выделение хранилищ из других активов в цепочке поставок природного газа. Как правило, такие объекты располагаются вблизи потребительских зон.

Природный газ, хранящийся в ПХГ под давлением около 150 бар изб., включает рабочий газ и буферный газ, как показано на рис. 6 . Первый — это газ, который можно извлекать из хранилищ для удовлетворения спроса. Рабочий газ составляет около 50 % от общего запаса (или 70 % в случае соляных каверн). Буферный газ обеспечивает тягу, необходимую на фазе подачи. Этот газ невозможно извлечь из хранилища, не нарушив работу объекта.

Рис. |

Зимой, когда спрос на природный газ резко возрастает, объем, необходимый для компенсации дополнительного потребления, обеспечивается за счет рабочего газа. С весны по осень газ, поступающий из магистральных газопроводов, компримируется и закачивается в хранилища. Таким образом, обеспечивается баланс спроса и предложения.

Соляные пещеры вырезаются из геологических формаций в процессе выщелачивания, который может занять до 4 лет. Среди ПХГ соляные каверны являются самыми дорогими объектами; однако их быстрая цикличность (оборачиваемость запасов) в сочетании с реагированием на ежедневные (и даже ежечасные) изменения потребностей клиентов снижают ежегодные затраты на 1000 м 3 закачки и отбора запасов газа. Возможность оборачиваемости запасов делает соляные пещеры подходящим инструментом для снятия пиков, что оправдывает их высокие инвестиционные затраты.

Это описание относится к обычному использованию ПХГ. Однако ПХГ также могут использоваться в качестве стратегических резервов на случай непредсказуемых событий, таких как необычно холодные зимы или перебои с потоками из-за непредвиденных происшествий, саботажа или геополитических споров. Эта функция ПХГ имеет первостепенное значение для тех стран/штатов, где импорт природного газа составляет постоянную долю потребления газа. Как правило, этот рабочий газ не может быть добыт без разрешения правительства.

Однако ПХГ также могут использоваться в качестве стратегических резервов на случай непредсказуемых событий, таких как необычно холодные зимы или перебои с потоками из-за непредвиденных происшествий, саботажа или геополитических споров. Эта функция ПХГ имеет первостепенное значение для тех стран/штатов, где импорт природного газа составляет постоянную долю потребления газа. Как правило, этот рабочий газ не может быть добыт без разрешения правительства.

ПХГ также используются в спекулятивных целях. Если инвесторы ожидают повышения цены в будущем, они могут купить желаемый объем природного газа на рынке, хранить его в ПХГ и перепродать, когда цена вырастет до или выше ожидаемого значения. Разница между ценой продажи и суммой цены покупки и стоимости хранения должна составлять безубыточность или прибыль.

В конце концов, ПХГ из истощенных резервуаров предоставляет поставщикам ограниченное пространство для маневра, чтобы справиться с временными потрясениями спроса. Тем не менее, система распределения должна быть способна удовлетворять краткосрочные пиковые и колебания спроса, которые могут возникать ежедневно или даже ежечасно. В этих случаях заправка трубопровода и хранилище СПГ являются другими источниками, используемыми для дополнения поставок.

В этих случаях заправка трубопровода и хранилище СПГ являются другими источниками, используемыми для дополнения поставок.

Метод линейной упаковки использует физический объем газа, содержащегося в трубопроводах. При давлении 80–100 бар изб. в магистральном трубопроводе диаметром 40 дюймов и протяженностью 1000 км содержится примерно 60 млн м 3 –100 млн м 3 . Колебания рабочего давления в трубопроводе в несколько бар обеспечивают модуляцию, ограниченную несколькими десятками мм 3 , и гибкость подачи. Эта гибкость может быть использована для удовлетворения мгновенных колебаний спроса.

В отличие от систем распределения других сырьевых товаров, роль секторов транспортировки и сбыта природного газа выходит далеко за рамки взаимосвязи спроса и предложения. Системы газопроводов позволяют широко использовать природный газ в основных секторах современной экономики и могут быстро реагировать на неблагоприятные события, тем самым обеспечивая непрерывность поставок.

Капиллярная диффузия магистральных и распределительных сетей, их взаимосвязь через узлы, своевременная координация точек входа, широкий спектр точек сдачи и безопасность, обеспечиваемая ПХГ, делают поставки природного газа на конечные рынки безопасными и надежными. ГП

Лоренцо Микуччи — старший директор Siirtec Nigi SpA. Он имеет более чем 30-летний опыт работы в сфере проектирования и подрядных работ, большую часть которого он провел в секторе природного газа. В 2001 году он присоединился к Siirtec Nigi в Милане, где руководил отделом проектирования и эксплуатации, а также отделом исследований и разработок. За время его работы в качестве руководителя отдела исследований и разработок компания Siirtec Nigi получила три патента, два из которых были реализованы в промышленных масштабах. В настоящее время является старшим директором департаментов технологий и маркетинга. Г-н Микуччи также работал в Saipem (Snamprogetti) в качестве проектировщика установок для комплексной газификации комбинированного цикла и установок GTL. Он имеет степень магистра в области химического машиностроения, полученную в Болонском университете в Италии, и внесен в Реестр Миланского ордена инженеров в качестве квалифицированного инженера.

Г-н Микуччи также работал в Saipem (Snamprogetti) в качестве проектировщика установок для комплексной газификации комбинированного цикла и установок GTL. Он имеет степень магистра в области химического машиностроения, полученную в Болонском университете в Италии, и внесен в Реестр Миланского ордена инженеров в качестве квалифицированного инженера.

Как опрессовка газопроводов обеспечивает вашу безопасность

Боб Шивли, президент Enerdynamics и ведущий координатор Но иногда разрывы трубопроводов попадают в новости и очень редко приводят к катастрофическим авариям. Многие газовые компании отмечают, что часть их инфраструктуры уже много лет находится в земле и может приходить в упадок. Одним из ключевых способов ограничения непредвиденных событий для трубопроводных и газораспределительных компаний является проведение гидравлических испытаний своих линий. Вот объяснение того, что это влечет за собой.

Испытания под давлением — это практика воздействия на трубы или трубопроводные системы давления, намного превышающего рабочее давление, для подтверждения целостности труб, фитингов и соединений. Идея состоит в том, чтобы обнаружить слабые места трубы до того, как что-то пойдет не так. В зависимости от ситуации испытание может проводиться с использованием сжатого воздуха, газа или воды. Испытания под давлением могут проводиться либо до ввода трубы в эксплуатацию, либо на существующих линиях, которые эксплуатируются в течение многих лет.

Идея состоит в том, чтобы обнаружить слабые места трубы до того, как что-то пойдет не так. В зависимости от ситуации испытание может проводиться с использованием сжатого воздуха, газа или воды. Испытания под давлением могут проводиться либо до ввода трубы в эксплуатацию, либо на существующих линиях, которые эксплуатируются в течение многих лет.

Опрессовка новых установок

Давайте сначала рассмотрим испытания новых линий под давлением. Хотя так было не всегда, в настоящее время стандартом для всех новых линий электропередачи, распределительных линий или линий обслуживания является испытание под давлением перед вводом в эксплуатацию. Практика отличается в зависимости от типа линии. Например, линии электропередач часто испытывают с помощью воды под давлением, потому что любая потеря давления происходит внезапно, а утечки легко найти (вы просто проходите линию и ищете лужицу с водой). Примером испытания под давлением линии передачи является заполнение ее водой (до того, как она будет подключена к остальной части системы передачи), давление воды в 1,5 раза выше максимально допустимого рабочего давления (MAOP), а затем оставить линию под давлением в течение восемь часов, чтобы убедиться, что давление держится.

С другой стороны, двухдюймовая линия обслуживания может быть протестирована с использованием газа под давлением до 90 фунтов. Если линия может удерживать давление в течение 10 минут, она считается хорошей. Испытание под давлением перед вводом линии в эксплуатацию позволяет убедиться в том, что прочность на всем протяжении линии является удовлетворительной. Конечно, в качестве последнего шага важно зафиксировать результаты проверки и поместить эту информацию в систему документации газовой компании.

Опрессовка существующих линий

Опрессовка существующих трубопроводов более сложна. Потребители обслуживаются линиями, в линиях уже есть газ, и доступ к существующим линиям может быть затруднен. Но испытание под давлением является важным способом убедиться, что существующая труба в земле способна безопасно выдерживать номинальное линейное давление. Это особенно актуально для старых линий, поскольку правила когда-то позволяли устанавливать линии без испытаний под давлением, а максимальные рабочие давления были в начале 19 века. 70 были установлены на основе самого высокого давления, которое линия испытала во время реальных операций, а не во время испытаний. И даже те линии, которые были испытаны при установке, могут быть повреждены или ухудшены с течением времени.

70 были установлены на основе самого высокого давления, которое линия испытала во время реальных операций, а не во время испытаний. И даже те линии, которые были испытаны при установке, могут быть повреждены или ухудшены с течением времени.

Испытания всех существующих трубопроводов — длительный процесс, поскольку многие газовые компании могут иметь тысячи километров труб в земле. Компании обычно отдают предпочтение трубам на основе наиболее вероятного отказа трубы и давления в трубе. Как правило, компании в первую очередь сосредотачиваются на трубах высокого давления (выше 60 фунтов на квадратный дюйм). Гидроиспытания проводятся так же, как описано выше, но они усложняются, поскольку сначала необходимо удалить газ из трубопровода. Тогда:

- необходимо получить доступ к линии и изолировать ее, отрезав часть трубы;

- труба испытана;

- при обнаружении проблем трубу необходимо заменить;

- трубу необходимо очистить перед повторной установкой и повторным вводом в эксплуатацию.

В то же время любые потребители ниже по течению после испытания не обслуживаются, если у газовой компании нет средств для обеспечения дополнительной подачи ниже по течению. Иногда это делается с помощью грузовиков, работающих на сжатом природном газе (СПГ) или сжиженном природном газе (СПГ), подключенных к нижестоящей трубе. Чтобы посмотреть хорошее видео о процессе тестирования, проведенном SoCalGas, нажмите здесь.

Несмотря на то, что это отнимает много времени и иногда неудобно для нижестоящих клиентов, опрессовка существующих линий является важной частью процесса управления целостностью трубопровода. Испытания могут выявить существующие дефекты в материале трубы, обнаружить трещины или другие повреждения, которые могли произойти, указать места, где коррозия ослабила трубу, или выявить места, где первоначальные процедуры установки были ошибочными. Это позволяет заменить неисправный актив до возникновения инцидента.

Цистерна для СПГ и прицеп-испаритель

Трубопроводы для природного газа обычно безопасны, но испытания под давлением делают их еще более безопасными

Хотя серьезные аварии на трубопроводах случаются редко, газовые компании постоянно оценивают методы эксплуатации для повышения безопасности. Все трубопроводные и распределительные компании применяют программы управления целостностью трубопроводов. Эти программы позволяют операторам оценивать состояние системы, угрозы, последствия, риски для жизни и имущества, а также оценивать превентивные и смягчающие меры. Испытания под давлением являются важной частью этих общих программ.

Все трубопроводные и распределительные компании применяют программы управления целостностью трубопроводов. Эти программы позволяют операторам оценивать состояние системы, угрозы, последствия, риски для жизни и имущества, а также оценивать превентивные и смягчающие меры. Испытания под давлением являются важной частью этих общих программ.

Вернуться на домашнюю страницу блога

Трубы для природного газа — пропускная способность при низком давлении в зависимости от размера

Приведенные ниже таблицы можно использовать для определения размеров труб для природного газа.

Steel Pipe – Schedule 40

- Natural Gas – Pipe Sizing – Metric Values

| Capacity of Pipe (MBH ≈ CFH) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Pipe Size (in) | Pipe Length (ft ) | |||||||||

| Номинальный | Внутренний диаметр | 10 | 20 | 40 | 80 | 150 | 300 | |||

| 1/2 | 0. 622 622 | 120 | 85 | 60 | 42 | 31 | 22 | |||

| 3/4 | 0.824 | 272 | 192 | 136 | 96 | 70 | 50 | |||

| 1 | 1.049 | 547 | 387 | 273 | 193 | 141 | 100 | |||

| 1 1/4 | 1.380 | 1200 | 849 | 600 | 424 | 310 | 219 | |||

| 1 1/2 | 1.610 | 1860 | 1316 | 930 | 658 | 480 | 340 | |||

| 2 | 2.067 | 3759 | 2658 | 1880 | 1330 | 971 | 686 | |||

| 2 1/2 | 2.469 | 6169 | 4362 | 3084 | 2189 | 1593 | 1126 | |||

| 3 | 3. 068 068 | 11225 | 7938 | 5613 | 3969 | 2898 | .11740 | 8301 | 6062 | 4287 |

| 5 | 5.047 | 42945 | 30367 | 21473 | 15183 | 11088 | 7841 | |||

| 6 | 6.065 | 69671 | 49265 | 34836 | 24632 | 17989 | 12720 | |||

| 8 | 7.981 | 141832 | 100290 | 70916 | 50145 | 36621 | 25895 | |||

- Скачать емкости для природного газа. 1,5 – эквивалентная длина трубы в таблице выше = длина трубы + 50%

- перепад давления 0,5 дюйма водяного столба

- удельный вес природного газа 0,6

- Один MBH эквивалентен 1000 BTU в час (0,29 кВт = 0,29 кДж/с)

- Содержание энергии в природном газе 1000 1000/FT

- .

3 (3

3 (3 - 3766 (3

- . 3 )

- стальные трубы, перечень 40

Для природного газа номинальное значение БТЕ/фут 3 варьируется от 900 до 1100 БТЕ/фут

5 3

5 3

5 3

В общем, обычно устанавливают

- 1 кубический фут (ft 3 , CF) = приблизительно 1000 BTU

- 1 CFH = 1 MBH (MBH — тысячи BTU в час) Приложение для расчета газопровода

– бесплатные приложения для автономного использования на мобильных устройствах.

Медная трубка – тип K

| Емкость трубы (MBH ≈ CFH) | ||||||

|---|---|---|---|---|---|---|

| Размер трубы (дюймы) | Pipe Length (ft) | |||||

| Nominal | Outside Diameter | Inside Diameter | 10 | 20 | 40 | 80 |

| 1/4 | 3/8 | 0. 305 305 | 15 | 10 | 7 | 5 |

| 3/8 | 1/2 | 0.402 | 33 | 24 | 17 | 12 |

| 1/2 | 5/8 | 0.527 | 74 | 52 | 37 | 26 |

| 5/8 | 3/4 | 0.652 | 138 | 97 | 69 | 49 |

| 3/4 | 7/8 | 0.745 | 203 | 143 | 101 | 72 |

| 1 | 1 1/8 | 0.995 | 469 | 332 | 235 | 166 |

| 1 1/4 | 1 3/8 | 1.245 | 894 | 632 | 447 | 316 |

- pressure less than 1 1/2 psig