Методы оценки технического состояния подшипников качения

В самом общем случае оценка технического состояния и поиск дефектов подшипников качения может производиться пятью наиболее распространенными методами, по следующим диагностическим параметрам:

1. По величине СКЗ виброскорости. Данный метод позволяет выявлять дефекты подшипников на последних стадиях, начиная, примерно, с середины третьего этапа развития дефекта, когда общий уровень вибрации значительно вырастает. Данный метод диагностики прост, имеет нормативную базу, требует минимальных технических затрат и не требует специального обучения персонала, применяется при диагностике «массового» и сравнительно недорогого вращающегося оборудования.

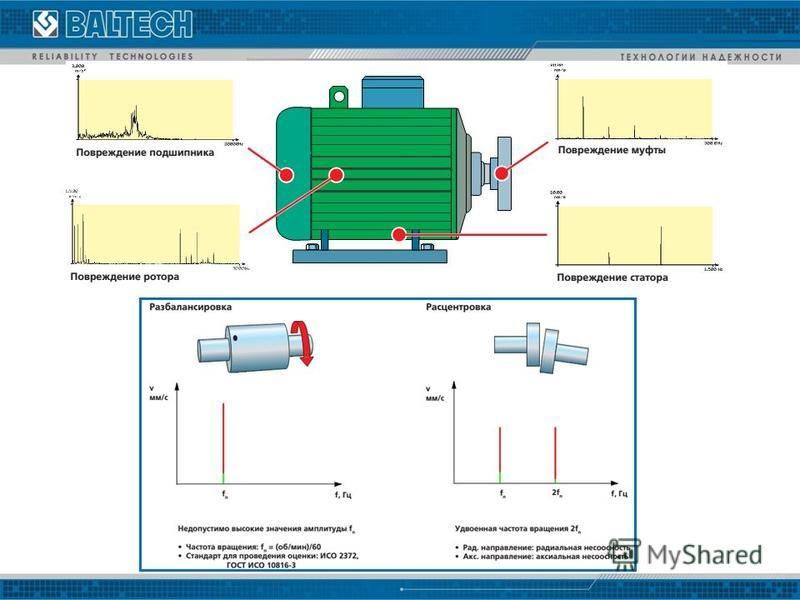

2. Диагностика дефектов подшипников качения по спектрам вибрационных сигналов. Данный метод применяется на практике достаточно часто, хотя и не обладает высокой чувствительностью, но он позволяет выявлять, наряду с диагностикой подшипников, большое количество других дефектов вращающегося оборудования.

3. Диагностика дефектов по соотношению пик / фон вибросигнала. Самые простые – это расчёт пик-фактора (крест-фактор, crest factor) и эксцесса (куртосис, kurtosis) сигнала виброускорения. Более точные методы разрабатывались несколькими компаниями и имеют много различных, примерно одинаковых по эффективности, практических модификаций. Это метод HFD (High Frequency Detection – метод обнаружения высокочастотного сигнала), метод SPM (Shock Pulse Measurement – метод измерения ударных импульсов), метод SE (Spike Energy – метод измерения энергии импульса). Лучшие разновидности данного метода позволяют выявлять дефекты подшипников качения на достаточно ранних стадиях, начиная примерно с конца первого этапа развития.

4. Диагностика дефектов подшипников качения по спектру огибающей вибрационного сигнала. Данный метод позволяет выявлять дефекты подшипников на самых ранних стадиях, начиная примерно с середины первого этапа. Теоретически данный метод диагностики дефектов подшипников качения может базироваться и на анализе акустических сигналов, и на анализе вибрационных сигналов. В первом случае метод называется SEE (Spectral Energy Emitted – анализ излучаемой спектральной энергии), и для своей работы использует специальный датчик акустического излучения. Чаще всего для такой диагностики используют акустические детекторы утечек различных модификаций, работающие в диапазоне частот до 100 кГц. В этом случае измерение акустических параметров производится дистанционно, с некоторого удаления от контролируемого подшипника. Если для измерения вибрационных сигналов используются «обычные контактные датчики вибрации», то применение этого метода не требует использования специального оборудования.

5. Диагностика по температуре подшипника. Повышенная температура подшипника отражает проблемы со смазкой или с установкой подшипника на агрегате.

Все эти методы используются в нашем переносном приборе Vibro Vision-2 – анализатор вибросигналов с расширенными функциями диагностики подшипников качения

В статье Особенности диагностики подшипников качения описаны ограничения использования этих методов для диагностики подшипников качения.

Напишите мне свой вопрос, я отвечу Вам и дополню статью полезной информацией.

Шрифт: Содержание

Дефекты подшипников качения, обнаруживаемые в эксплуатируемых агрегатах по вибрации, это:

Следствием большинства из перечисленных дефектов являются удары поверхностей качения друг о друга, возбуждающие импульсную вибрацию подшипникового узла. Несмотря на периодичность вращения элементов качения – вращающихся колец и тел качения, удары могут следовать как периодически, так и со случайными интервалами. Но процесс развития дефектов подшипника качения не всегда сопровождается появлением ударных импульсов. Так, они практически отсутствуют вплоть до предаварийного состояния при таком опасном дефекте, как износ сепаратора, а при равномерном износе поверхностей качения ударные импульсы возникают лишь после ухудшения смазки из-за большого количества продуктов износа в случае, если подшипник не смазывается принудительно.

Контроль импульсной вибрации, возбуждаемой ударными импульсами, относится к часто используемым способам обнаружения дефектов подшипников качения. В «ударном» методе есть три физически разные модификации (группы методов), обнаруживающие удары в сигнале вибрации разных частотных диапазонов. Первая и наиболее простая группа основана на анализе ультразвуковой вибрации, в том числе и акустоэмиссионного происхождения. В ультразвуковой вибрации подшипника качения, как правило, присутствуют составляющие только импульсного происхождения, что упрощает их анализ. Характерным представителем этой группы является SPM – метод, с поиском и анализом ударов на частотах около 30кГц. Общая проблема этой группы методов, даже с использованием спектрального анализа огибающей ультразвуковой вибрации – не все дефекты поверхностей качения обнаруживаются на ранней и безопасной для эксплуатации подшипника стадии развития, определяя невысокую достоверность прогноза его состояния.

Вторая группа методов использует статистическую оценку сигнала вибрации в разных частотных диапазонах. Чаще всего определяются второй (дисперсия, т.е. мощность переменной составляющей сигнала) и четвертый (эксцесс) центральные моменты распределения виброускорения, как правило, измеряемого в звуковом диапазоне частот, а оценка вклада ударных компонент производится по коэффициенту эксцесса.

Третья группа методов обнаружения импульсных сигналов рассчитана на измерение и анализ подшипниковых составляющих вибрации при появлении ударов в подшипнике. Количество высших гармоник таких составляющих многократно растет на низких и средних частотах, и контроль их появления в спектре вибрации узлов вращения, а иногда и в удаленных точках контроля вибрации машины является основным методом вибродиагностики подшипников качения. Проблемы остаются с обнаружением дефектов поверхностей трения скольжения, прежде всего сепаратора, и для их решения необходимы дополнительные виды анализа подшипниковой вибрации.

В настоящее время ведутся работы по модернизации методов диагностики, не требующих точного знания параметров подшипника. Основное направление – развитие метода ударных импульсов, которое идет по пути параллельной регистрации импульсной вибрации (виброускорения) в нескольких точках контроля и в нескольких частотных диапазонах. Сравнение формы импульсной вибрации в разных частотных полосах в одной точке контроля позволяет уточнять степень опасности дефекта, так как большой по мощности ударный импульс проявляется в сигнале вибрации и на средних, а иногда и на низких частотах.

Рис.15.4. Зависимость огибающей вибрации с импульсными компонентами от времени на высоких частотах (а) и на средних частотах с затянутым задним фронтом импульса из-за возбуждения собственных колебаний элементов подшипника (б).

Сравнение формы импульсной вибрации в разных точках контроля с учетом изменения формы импульсной вибрации при ее распространении позволяет определять ее источник, в том числе и подшипник, удаленный от точки контроля. Наиболее полная вибрационная диагностика строится на основе анализа подшипниковых составляющих в спектре вибрации на низких и средних частотах Подшипниковые составляющие вибрации с вращающимся внутренним кольцом подшипника – это четыре ряда кратных по частоте гармонических составляющих со следующими характерными (основными) частотами:

где – частота вращения ротора, – частота вращения сепаратора , – частота вращения наружного кольца, – частота перекатывания тел качения по внутреннему кольцу, – частота перекатывания тел качения по наружному кольцу, – частота вращения тел качения.

К этим рядам гармонических составляющих следует добавить еще и ряд гармоник частоты вращения, однако рост вибрации на гармониках оборотной частоты – это признак очень многих дефектов разных вращающихся узлов, поэтому диагностика подшипника выполняется, как правило, по росту вибрации на частотах, кратных указанным в первых четырех выражениях. Для подшипников с вращающимися наружными кольцами, например, для подшипников сателлитов планетарных редукторов, выражения для расчета рядов подшипниковых составляющих вибрации приобретают вид:

Сравнение двух приведенных групп выражений для расчета подшипниковых составляющих вибрации при вращении, соответственно, внутреннего и наружного кольца показывает, что фактически изменяется тишь одна частота – частота вращения сепаратора. В упорных подшипниках качения =0, т.е. частоты перекатывания и совпадают.

Сложность анализа подшипниковых составляющих вибрации определяется тем, что их уровень зависит как от величины дефекта, так и от нагрузки на дефектный участок поверхности качения. Нагрузка, в свою очередь меняется либо с частотой вращения ротора из-за действия со стороны ротора, например, центробежных сил, которые сравнимы с силой его тяжести, а иногда и превышают ее, либо с частотой вращения сепаратора. В результате подшипниковые составляющие вибрации часто бывают модулированы по амплитуде, а иногда и по фазе (частоте).

Рис.15.5. Спектр вибрации редуктора

Сложность анализа спектров подшипниковой вибрации на низких и средних частотах многократно увеличивается из-за того, что подшипников в агрегате – несколько, у каждого могут проявляться свои подшипниковые составляющие вибрации в любой точке контроля и при этом их частоты могут быть близки, но не совпадать полностью. Но эта сложность компенсируется возможностью обнаружения практически всех дефектов поверхностей качения, в том числе и износа без появления раковин и сколов, причем с определением вида и степени опасности дефекта. Более того, низкочастотная и среднечастотная подшипниковая вибрация недоступных для прямого контакта подшипников может измеряться в удаленных от подшипника качения точках контроля. Проблемы в экспертной диагностике подшипников качения по спектру подшипниковой вибрации начинаются при низких (ниже 100об/мин) частотах их вращения, так как в информативном диапазоне спектра (ниже 10Гц) появляется большое количество «чужих» составляющих от других работающих в соседних помещениях агрегатов. Тогда приходится использовать дополнительно несколько независимых методов диагностирования, анализируя и импульсную вибрацию ударного происхождения, и суммарную случайную вибрацию от сил трения качения и скольжения.

Современные технологии цифрового анализа сигналов вибрации и дальнейшей обработки результатов анализа позволяют создавать эффективные средства вибродиагностики подшипников качения с параллельным использованием всех методов обнаружения дефектов – по появлению импульсной вибрации от ударов, по случайным составляющим вибрации от сил трения и по подшипниковым составляющим спектра вибрации.

Рис.15.6. Спектр огибающей вибрации подшипникового узла с износом сепаратора.

Следует отметить, что на протяжении многих лет в России используются системы автоматизированной вибродиагностики подшипников качения, доступных для контактного измерения вибрации. Диагностика проводится по совокупности измеряемых спектров вибрации подшипникового узла, спектров огибающей ее высокочастотных компонент и формы ультразвуковой вибрации от ударов в подшипнике. Но эти системы требуют предварительной регистрации геометрических размеров элементов диагностируемых подшипников и частот их вращения для расчета составляющих подшипниковой вибрации, хотя такая информация далеко не всегда доступна оператору, эксплуатирующему диагностическую систему. Активно развиваются и методы диагностики подшипников качения без знания их геометрии, причем не только на основе модернизируемого метода ударных импульсов. К таким методам, в частности, относится выделение из сигналов вибрации случайных составляющих с построением их широкополосных спектров для каждого подшипникового узла с последующим сравнением уровня спектральных составляющих разных узлов в разных полосах частот. Максимальный рост случайной вибрации оказывается в узле с дефектным подшипником, по мере развития дефекта такой рост переходит на полосу частот с более низкой частотой. Этот метод позволяет обнаружить и дефекты сепаратора, однако проблемы идентификации вида дефекта сохраняются.

Еще одно и самое сложное направление диагностики подшипников качения, не требующих знания их геометрии – развитие поисковых систем обнаружения подшипниковых составляющих в спектрах вибрации и в спектрах огибающей ее высокочастотных компонент. Задача весьма сложная, в настоящее время решается экспертными методами, но, по имеющимся сведениям, попытки решить ее полностью в автоматическом режиме близки к получению практически значимых результатов. Оптимальными точками контроля вибрации является корпус подшипникового узла, направление измерения вибрации – радиальное к оси вращения. При высоких осевых нагрузках на подшипниковый узел желательно измерять на нем и осевую вибрацию. С учетом невибрационных методов в практической диагностике подшипников качения можно выделить два основных направления – по сигналам вибрации и по продуктам износа. Есть еще несколько видов косвенной диагностики – по опосредованному влиянию дефектов подшипников качения на различные свойства агрегата в целом. Все они могут применяться в тех или иных конкретных случаях диагностики без доступа к подшипниковому узлу. Один из примеров – способ косвенный оценки состояния подшипников качения асинхронных электродвигателей, в которых параметры воздушного зазора зависят от износа и дефектов подшипников, по спектру потребляемого двигателем тока. Содержание

|

Усовершенствованная диагностика колесных подшипников

Недавно мой коллега связался со мной по поводу диагностической загадки. Когда он ехал на работу, лампочки ABS и ESC загорались всего в четверти мили от его дома, а сообщение в информационном центре для водителей сообщало ему, что эти критически важные системы безопасности недоступны. Не имело значения ни время суток, ни погода.

Когда он ехал на работу, лампочки ABS и ESC загорались всего в четверти мили от его дома, а сообщение в информационном центре для водителей сообщало ему, что эти критически важные системы безопасности недоступны. Не имело значения ни время суток, ни погода.

Ошибка самопроверки? Нет. Система ABS провела самопроверку во время запуска и на скорости 7 миль в час. Система ABS прошла эти проверки, когда я ехал.

При сканировании ABS обнаружила код C1011 датчика скорости левого переднего колеса из-за нестабильной работы. На моем тест-драйве я не смог воспроизвести состояние.

На следующий день после моего тест-драйва он позвонил мне с парковки нашего офиса, сказав, что свет снова загорелся и что я должен взять свой сканер. Конечно же, был установлен код C1011. Я очистил код и отправился на тест-драйв. Я не мог заставить код вернуться, и данные с левого фронта не были ошибочными и совпадали с правым фронтом по прямой. Был ли этот парень сумасшедшим?

Как оказалось, нет, он в порядке. Он просто умудряется каждый день бить одну и ту же шишку.

Он просто умудряется каждый день бить одну и ту же шишку.

Я спросил больше о том, когда загорается свет. Он сказал, что это произошло сразу после того, как он проехал перекресток с большой неровностью, вызванной неровными бетонными блоками перед автострадой.

На подъемнике узел ступицы колеса и датчик скорости вращения колеса ABS были закреплены без повреждений. Однако, когда колесо было повернуто, мы услышали скрежет, исходящий от ступичного подшипника.

Блок ступицы имел упорное кольцо, встроенное во внутреннее уплотнение. Датчик скорости колеса был установлен в поворотном кулаке. В подшипнике было достаточно люфта и/или износа, чтобы воздушный зазор изменился, когда он наткнулся на кочку. Это изменение воздушного зазора вызвало достаточное изменение сигнала, чтобы установить код.

Механическая диагностика На типичном легковом автомобиле весом около 3400 фунтов каждая пара подшипников передних колес, а также подшипники задних колес или осей выдерживают около 850 фунтов, в зависимости от балансировки веса и конфигурации трансмиссии. . Если это внедорожник весом 6000 фунтов, каждый подшипник может нести около 1500 фунтов. Эта нагрузка сосредоточена на относительно небольших опорных поверхностях. Чтобы понять, почему активные датчики скорости вращения колеса не сообщают правильную скорость колеса, необходимо понять, что происходит внутри подшипника и тел качения, и как они изменяют взаимосвязь кольца энкодера и датчика.

. Если это внедорожник весом 6000 фунтов, каждый подшипник может нести около 1500 фунтов. Эта нагрузка сосредоточена на относительно небольших опорных поверхностях. Чтобы понять, почему активные датчики скорости вращения колеса не сообщают правильную скорость колеса, необходимо понять, что происходит внутри подшипника и тел качения, и как они изменяют взаимосвязь кольца энкодера и датчика.

Отказы колесных подшипников связаны с событиями. Столкновения с бордюрами, выбоины и другие происшествия, которые могут привести к повреждению поверхностей подшипников и уплотнений, убивают подшипники, а не избыток миль.

Когда-то некоторый люфт при дергании в 12 и 6 часов был нормальным явлением. На большинстве современных транспортных средств только самый сильный человек в мире сможет почувствовать любой люфт.

В настоящее время люфт подшипника лучше всего измерять, приложив циферблатный индикатор к ступице и повернув колесо. Обратитесь к спецификациям производителя транспортного средства, но, как правило, для большинства герметичных колесных подшипников и узлов ступиц допускается зазор не более 0,005 дюйма. Это связано с допусками на воздушный зазор между кольцом энкодера и датчиком.

Это связано с допусками на воздушный зазор между кольцом энкодера и датчиком.

Большинство деталей подшипников проходят термообработку для повышения твердости металла. Но эта термическая обработка может проникнуть в металл лишь до определенной степени. Как только подшипник изнашивается через обработанный слой, происходит быстрый и катастрофический износ более мягкого металла под ним. Этот тип усталостного разрушения называется «выкрашиванием», и в результате повреждения металл отслаивается в виде хлопьев. Потеря материала качения и элементов качения создает люфт и шум. Когда зазор в подшипнике достаточно велик, уплотнение, прикрепленное к внутреннему кольцу, смещается из канавки во внешнем кольце. Движение повреждает уплотнение и кольцо энкодера, встроенное в уплотнение.

После осмотра и диагностики мы обратились в сервис на машине моего коллеги. Блок ступицы был заменен. На следующий день он был в моем офисе, радостно сообщая, что впервые за несколько недель у него были ABS и ESC на протяжении всего пути до работы.

Набор инструментов для профилактического обслуживания Документация

Основное содержание

Страница, которую вы искали, не существует. Используйте окно поиска или просмотрите темы ниже, чтобы найти нужную страницу.

Мониторинг состояния конструкции и испытаний и профилактическое обслуживание алгоритмы

- Примечания к выпуску

- Документация в формате PDF

- Примечания к выпуску

- Документация в формате PDF

Predictive Maintenance Toolbox™ позволяет управлять данными датчиков, индикаторами состояния конструкции и оценкой оставшийся срок полезного использования (RUL) машины.

Набор инструментов предоставляет функции и интерактивное приложение для изучения, извлечения и

ранжирование функций с использованием методов на основе данных и моделей, включая статистические,

спектральный анализ и анализ временных рядов. Вы можете следить за состоянием вращающихся машин

путем извлечения функций из данных о вибрации с использованием частоты и времени-частоты

методы. Чтобы оценить время до отказа машины, вы можете использовать выживаемость, сходство,

и модели на основе тенденций для прогнозирования RUL.

Вы можете следить за состоянием вращающихся машин

путем извлечения функций из данных о вибрации с использованием частоты и времени-частоты

методы. Чтобы оценить время до отказа машины, вы можете использовать выживаемость, сходство,

и модели на основе тенденций для прогнозирования RUL.

Вы можете упорядочивать и анализировать данные датчиков, импортированные из локальных файлов, облачных хранилищ и распределенные файловые системы. Вы можете пометить данные о смоделированных отказах, сгенерированные из Модели Simulink ® . Набор инструментов включает справочные примеры для двигателей, редукторов, аккумуляторы и другие машины, которые можно повторно использовать для разработки пользовательских предиктивных алгоритмы технического обслуживания и контроля состояния.

Чтобы реализовать свои алгоритмы, вы можете сгенерировать код C/C++ для развертывания в

Edge или создайте рабочее приложение для развертывания в облаке.

Изучение основ Predictive Maintenance Toolbox

Импорт данных измерений, создание смоделированных данных, систематизация данных для использования в в командной строке и в приложении

Очистить и преобразовать данные, чтобы подготовить их к извлечению индикаторов состояния в командной строке и в приложении

Исследуйте данные в командной строке или в приложении, чтобы определить функции, которые может указывать состояние системы или предсказывать будущие состояния

Обучение моделей принятия решений для мониторинга состояния и обнаружения неисправностей; прогнозировать оставшийся срок полезного использования (RUL)

Внедрение и развертывание мониторинга состояния и профилактического обслуживания алгоритмы

Вы щелкнули ссылку, соответствующую этой команде MATLAB:

Запустите команду, введя ее в командном окне MATLAB.

Веб-браузеры не поддерживают команды MATLAB.

Для обнаружения подшипниковой вибрации ударного происхождения простыми средствами спектрального анализа в середине прошлого столетия был предложен способ двойного построения спектра с промежуточным нелинейным преобразованием, т.е. кепстральный анализ вибрации. Этот способ позволяет обнаружить ряд дефектов поверхностей качения подшипников, находящихся в наиболее развитом состоянии. Но существенным недостатком использования кепстрального анализа для вибродиагностики подшипников качения является невозможность, как обнаружить все опасные виды дефектов подшипника, так и определить величину дефекта с точностью, позволяющей прогнозировать его состояние.

Для обнаружения подшипниковой вибрации ударного происхождения простыми средствами спектрального анализа в середине прошлого столетия был предложен способ двойного построения спектра с промежуточным нелинейным преобразованием, т.е. кепстральный анализ вибрации. Этот способ позволяет обнаружить ряд дефектов поверхностей качения подшипников, находящихся в наиболее развитом состоянии. Но существенным недостатком использования кепстрального анализа для вибродиагностики подшипников качения является невозможность, как обнаружить все опасные виды дефектов подшипника, так и определить величину дефекта с точностью, позволяющей прогнозировать его состояние.

Анализ спектров модулированных периодических сигналов весьма сложен, и тяжело поддается автоматизации. Для примера на рис. 15.5. приведен спектр вибрации агрегата, в котором количество гармонических составляющих, требующих автоматической идентификации, составляет несколько сотен

Анализ спектров модулированных периодических сигналов весьма сложен, и тяжело поддается автоматизации. Для примера на рис. 15.5. приведен спектр вибрации агрегата, в котором количество гармонических составляющих, требующих автоматической идентификации, составляет несколько сотен Что касается контроля состояния поверхностей трения скольжения (сепаратора и защитных колец), при их дефектах растет сила трения скольжения и случайная вибрация, мощность которой также можно контролировать по спектру вибрации, но уже собственно подшипникового узла.

Что касается контроля состояния поверхностей трения скольжения (сепаратора и защитных колец), при их дефектах растет сила трения скольжения и случайная вибрация, мощность которой также можно контролировать по спектру вибрации, но уже собственно подшипникового узла. Анализ вибрации от сил трения, в первую очередь спектральный анализ огибающей случайной вибрации, наиболее эффективен в задачах обнаружения дефектов элементов трения скольжения (сепаратора и защитных колец). В качестве примера такой спектр приведен на рис. 15.6.

Анализ вибрации от сил трения, в первую очередь спектральный анализ огибающей случайной вибрации, наиболее эффективен в задачах обнаружения дефектов элементов трения скольжения (сепаратора и защитных колец). В качестве примера такой спектр приведен на рис. 15.6.