Электрофлотатор для очистки промышленных сточных вод

Одним из широко распространенных приложений современных электрохимических и химических технологий является гальваническое нанесение защитных, функциональных и декоративных покрытий. Электрофлотатор является современным оборудования для очистки промышленных сточных вод.

В России, несмотря на то, что гальваническое производство включено в перечень объектов I категории негативного воздействия на окружающую среду, нормируемых на основе принципов наилучших доступных технологий (НДТ), технологические показатели ресурсной и экологической эффективности для такого производства не установлены. По имеющимся данным, основным отличием российского сегмента гальванического нанесения покрытий является децентрализованный характер данной отрасли промышленности.

Современная концепция рационального использования водных ресурсов предполагает разработку и применение систем повторного использования воды на предприятиях с целью уменьшения объемов забора свежей воды и сброса сточных вод. Специалистами ГК «Транснациональный Экологический Проект» на основе прогрессивных технологий спроектированы и активно внедряются модульные очистные сооружения на базе электрофлотаторов, мембранных технологий ультрафильтрации и обратного осмоса, а также технологии вакуумного выпаривания, которые наиболее целостно соответствуют требованиям природоохранного законодательства и определению НДТ.

Специалистами ГК «Транснациональный Экологический Проект» на основе прогрессивных технологий спроектированы и активно внедряются модульные очистные сооружения на базе электрофлотаторов, мембранных технологий ультрафильтрации и обратного осмоса, а также технологии вакуумного выпаривания, которые наиболее целостно соответствуют требованиям природоохранного законодательства и определению НДТ.

Электрофлотатор для очистки сточных вод

Очистные сооружения — комбинирование электрофлотатора и обратного осмоса

Рис.1. Технологическая схема высокоэффективной совместной очистки электрофлотатором отработанных концентрированных растворов электролитов и очистки промывных вод гальванического производства: Е – накопительные емкости; Н – насосы; Д/НД – установки приготовления и дозирования реагентов; Р – реактора с мешалками; ЭФ – электрофлотатор c анодами ОРТА; ФП – камерный фильтр-пресс; МФ – механический фильтр; СФ – сорбционный фильтр; ОО – установка обратного осмоса на мембранах SUEZ.

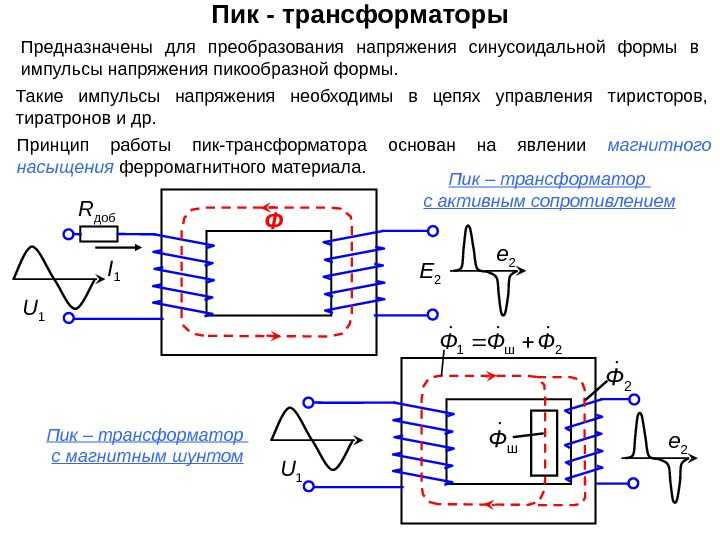

В качестве источника питания электрофлотаторов мы, прежде всего, используем стабилизированные выпрямители серии «Пульсар ПРО Лайт» Компании Навиком.

Принцип работы электрофлотатора

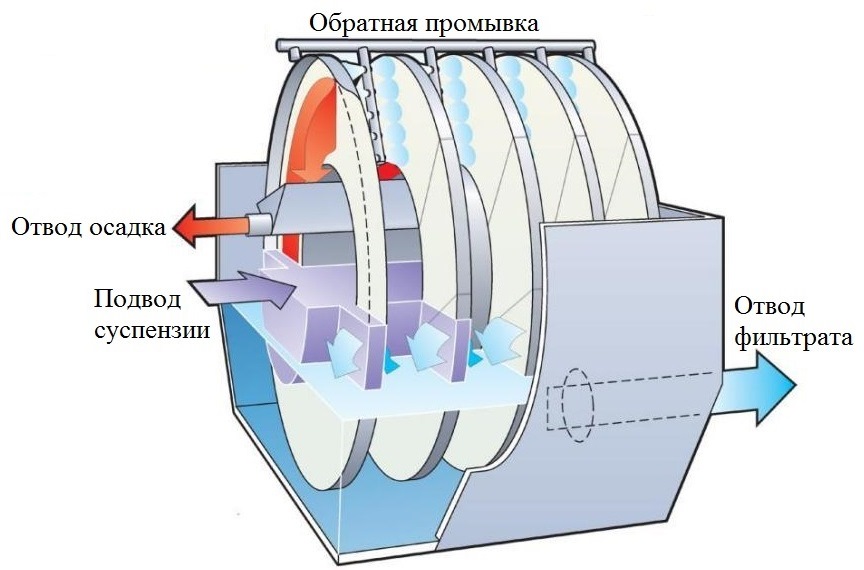

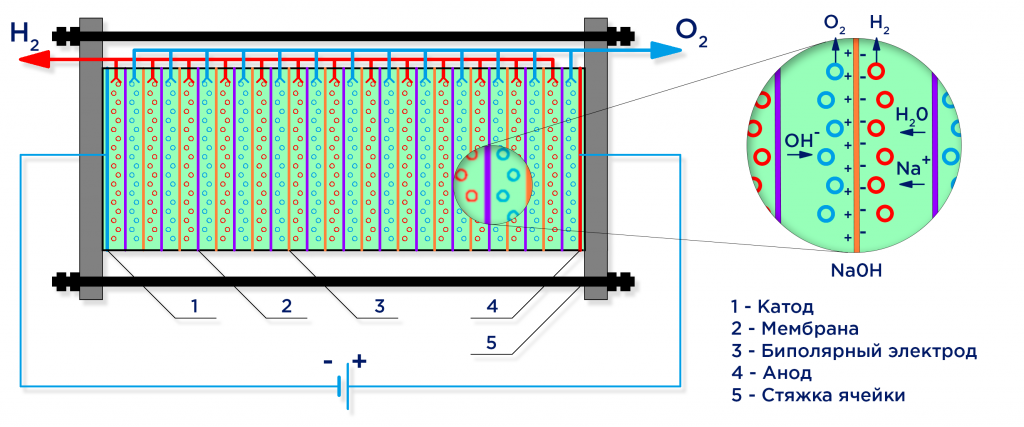

Электрофлотатор для очистки сточных вод промышленных предприятий состоит из электродных блоков (нержавеющая сталь -катод, ОРТА — анод), автоматического скиммера, стабилизированного источника питания и крышки зонт для подключения к вытяжной вентиляции. Электрофлотатор представлен на Рис.2. В электрофлотаторе происходит выделение микропузырьков электролитических газов диаметром 20-70 мкм. Микропузырьки захватывают хлопья дисперсной фазы и поднимают их на поверхность сточной воды, где последние накапливаются в пенном слое флотоконцентрата. Флотоконцентрат удаляется с поверхности воды скиммером в емкость сборник в автоматическом режиме. ЭФ обеспечивают извлечение не менее 98% дисперсных веществ от их исходного содержания.. Аппарат работает в непрерывном режиме, таким образом, обеспечивая удаление из сточной воды дисперсных соединений, масел, поверхностно-активных веществ (СПАВ), смеси ионов металлов: меди, цинка, никеля, хрома (III), свинца, при pH=9,5 и алюминия при pH=8,0 в нерастворимом состоянии (сульфиды, фосфаты, гидроксиды).

Рис.2. Электрофлотатор производительностью 10 м3/час, г. Екатеринбург

Вспомогательным технологическим оборудования системы очистки воды являются: механический фильтр для удаления остаточного содержания взвешенных веществ, сорбционный фильтра для удаления остаточного содержания органических веществ (нефтепродуктов до менее 0,05мг/л). Данная технологическая схема успешно реализована на более 20 очистных сооружениях промышленных предприятий РФ. Схема предусматривает обработку кислотно-щелочных и хромсодержащих сточных вод в самостоятельных технологических цепочках. Схема обеспечивает глубокую очистку воды от тяжелых металлов до уровня 0,01 мг/л, взвешенных веществ и нефтепродуктов до 0,1–0,5 мг/л. Рекомендуется для вновь строящихся очистных сооружений в регионах с жесткими требованиями ПДК.

Рассмотренные выше технологии нашли применение в модульных, блочно-модульных и сборных установках. Разработаны различные модификации модульных установок в зависимости от состава сточных вод и климатических условий.

Видео.1. Работа электрофлотатора производительностью 5 м3/час на очистных сооружениях, г. Тула

Электрофлотаторы производительностью от 1 до 10 м3/ч соответствуют всем современным СанПиН и СНиП. Их основное назначение — очистка сточных вод промышленных предприятий до ПДК по сбросу очищенной воды в городскую канализацию и водные объекты. На сегодняшний день технология электрофлотации и электрофлотаторы успешно прошли промышленные испытания как в РФ, так и зарубежом более чем на 60 машиностроительных, приборостроительных, пищевых и транспортных предприятиях. Напи производится поставка пилотных установок в страны Евросоюза и таможенного союза.

Очистные сооружения на базе электрофлотатора — Опросный лист

Метод электрофлотации: что это?

Промышленные предприятия с каждым годом потребляют все большее количество воды для производства продукции. Для возврата ее в природные водоемы или использования в оборотном водоснабжении применяют много методов очистки сточных вод, выбирая в каждом конкретном случае самый эффективный комплекс мероприятий. Электрофлотация как метод очистки воды основан на перемещении примесей и загрязняющих веществ на поверхность жидкой фазы пузырьками газов, образующихся при протекании электролиза в водном растворе. Надежность метода, простое устройство электрофлотаторов и высокая степень удаления загрязнителей делают электрофлотацию одним из передовых способов очистки оборотных вод.

Для возврата ее в природные водоемы или использования в оборотном водоснабжении применяют много методов очистки сточных вод, выбирая в каждом конкретном случае самый эффективный комплекс мероприятий. Электрофлотация как метод очистки воды основан на перемещении примесей и загрязняющих веществ на поверхность жидкой фазы пузырьками газов, образующихся при протекании электролиза в водном растворе. Надежность метода, простое устройство электрофлотаторов и высокая степень удаления загрязнителей делают электрофлотацию одним из передовых способов очистки оборотных вод.

Сферы применения электрофлотации воды

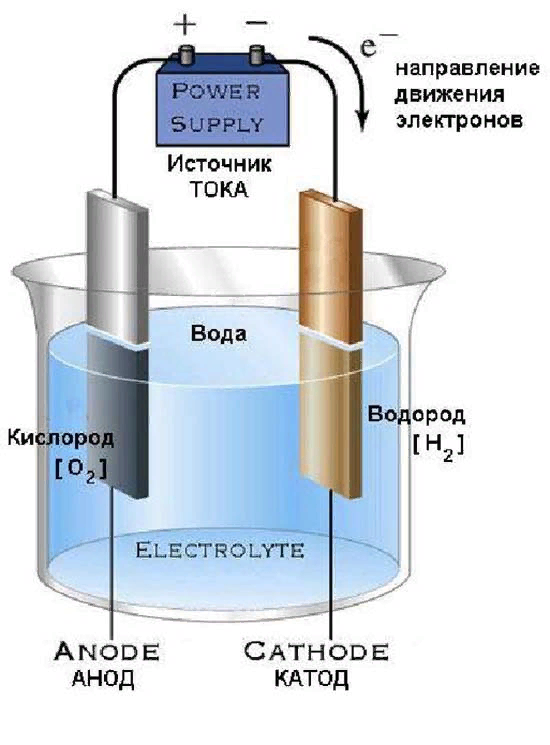

Очистка воды электрохимическими методами электролиза и электрофлотации применяется тогда, когда необходимо получить особо чистую воду, и простые реагентные методы не справляются с задачей. Электрофлотация – это способ очистки воды, при котором мельчайшие пузырьки водорода и кислорода, образующиеся при электролизе воды на катоде и аноде соответственно, играют роль агентов, агрегирующих примеси вокруг себя и увлекающих их на поверхность водного раствора. Применяется электрофлотация для удаления из сточных и оборотных вод:

Электрофлотация – это способ очистки воды, при котором мельчайшие пузырьки водорода и кислорода, образующиеся при электролизе воды на катоде и аноде соответственно, играют роль агентов, агрегирующих примеси вокруг себя и увлекающих их на поверхность водного раствора. Применяется электрофлотация для удаления из сточных и оборотных вод:

- ионов металлов;

- мелкодисперсных осадков гидроксидов железа, никеля, хрома;

- нерастворимых фосфатов;

- эмульгированных жиров и маслопродуктов;

- ПАВ, продуктов нефтепереработки;

- смолистых веществ;

- суспензий.

Метод электрофлотации применяется на пищевых производствах мяса и молока для очистки сточных вод от эмульгированных жировых загрязнений, может быть использована на предприятиях нефтеперерабатывающей, машиностроительной отрасли промышленности.

Процесс электрофлотационной очистки воды

В процессе электрофлотации очистка промывных и сточных вод от взвешенных примесей проходит с помощью газовых пузырьков, выделяющихся при электролитическом распаде воды. На аноде выделяются мельчайшие пузырьки О2, а на катоде – Н2. Газы стремятся к поверхности и по пути флотируют из жидкости взвешенные частички. Если применять растворимый материал электродов, электрофлотацию дополняет электрокоагуляция и способствует повышению эффективности флотационного процесса.

На аноде выделяются мельчайшие пузырьки О2, а на катоде – Н2. Газы стремятся к поверхности и по пути флотируют из жидкости взвешенные частички. Если применять растворимый материал электродов, электрофлотацию дополняет электрокоагуляция и способствует повышению эффективности флотационного процесса.

Более высокая степень очистки электрофлотацией по сравнению с обычной флотацией достигается за счет минимального размера пузырьков газа (менее 100 мкм). Размер газовых пузырьков определяется составом и формой электродов, плотностью тока, температурой среды и другими условиями проведения реакции электрохимического разложения. Управляемый процесс электролиза позволяет задать распределение газовых пузырьков по размерам. Электролитическое диспергирование газа высокой степени позволяет использовать электрофлотаторы для очистки водных растворов от устойчивых коллоидных примесей.

Применение электрофлотаторов для очистки воды

Электрофлотатор – установка с патрубками для подачи исходного водного раствора и отвода очищенной воды, патрубком для удаления флотационной пены. Вода подается в приемную камеру, отделенную от основного резервуара перегородкой. В нижней части корпуса из полипропилена находятся анод и катод, которые могут располагаться в горизонтальной и вертикальной плоскости. Электроды изготавливают в виде пластин или проволочной сетки из растворимых (железо, медь, алюминий) или нерастворимых (титан) материалов. Модульные электрофлотаторы могут быть прямоточные и противоточные в зависимости от направления перемещения воды и флотирующих газов в них. Установки электрофлотации бывают однокамерные и многокамерные. Несколько камер электрофлотатора включают: успокоитель, электродную камеру, флотоотстойник.

Вода подается в приемную камеру, отделенную от основного резервуара перегородкой. В нижней части корпуса из полипропилена находятся анод и катод, которые могут располагаться в горизонтальной и вертикальной плоскости. Электроды изготавливают в виде пластин или проволочной сетки из растворимых (железо, медь, алюминий) или нерастворимых (титан) материалов. Модульные электрофлотаторы могут быть прямоточные и противоточные в зависимости от направления перемещения воды и флотирующих газов в них. Установки электрофлотации бывают однокамерные и многокамерные. Несколько камер электрофлотатора включают: успокоитель, электродную камеру, флотоотстойник.

Связь электрофлотации, электрокоагуляции и флотации

Главная отличительная черта электрофлотации – осуществление процесса очистки без добавления коагулирующих реагентов, высокая дисперсность газовых пузырьков (от 15 до 100 мкм). Тогда как при механической флотации средний диаметр пузырьков газа составляет 0,7 – 0,9 мм, в пневматических флотаторах – около 2 мм, при вакуумной и напорной флотации 0,15 – 0,45 мм. Такие нанопузырьки успешно справляются с удалением тонкодисперсных коллоидных загрязнений.

Такие нанопузырьки успешно справляются с удалением тонкодисперсных коллоидных загрязнений.

В электрофлотационных установках воду пропускают в поле между электродами, на поверхности которых образуются пузырьки кислорода и водорода. При использовании растворимого материала электродов электрофлотация сопровождается процессом электрокоагуляции, что повышает электрофлотационный эффект.

Выделение и удержание газовых пузырьков на поверхности частичек при электрофлотации происходит одновременно с коагуляцией под действием электрического поля, что отличает этот метод от электрокоагуляции. При электрохимической же коагуляции растворяющийся металл электрода выделяет ионы, образующие нерастворимые гидроксиды – главные коагулянты загрязнений. Пузырьки газов прилипают к уже сформировавшимся агломератам и ускоряют их всплывание на поверхность.

Электрофлотация – эффективный метод очистки воды

Использование метода электрофлотации при очистке промывных и сточных вод позволяет снизить концентрацию взвешенных примесей с 1000 до 10 мг/л, на 93 – 96 % уменьшается цветность воды. Недостатками электрофлотационного способа являются средняя производительность электрофлотаторов, выброс пузырьков водорода, затраты на покупку и обслуживание электродов, объемное образование флотационного шлама. Перспективность применения электрофлотации – в возможности существенно сократить время отстаивания и отделения осадка, которое в среднем составляет 3 – 6 часов.

Недостатками электрофлотационного способа являются средняя производительность электрофлотаторов, выброс пузырьков водорода, затраты на покупку и обслуживание электродов, объемное образование флотационного шлама. Перспективность применения электрофлотации – в возможности существенно сократить время отстаивания и отделения осадка, которое в среднем составляет 3 – 6 часов.

Удаление мути и отделение тяжелых металлов методом электрокоагуляции-электрофлотации Практический пример

. 2009 г., 15 мая; 164(1):215-22.

doi: 10.1016/j.jhazmat.2008.07.144. Epub 2008 9 августа.

Б Мерзук 1 , Б. Гурич, А. Секки, К. Мадани, М. Тибане

принадлежность

- 1 Département d’Hydraulique, Université Mohamed Boudiaf de M’sila, Алжир.

- PMID: 18799259

- DOI: 10.1016/ж.жхазмат.2008.07.144

B Мерзук и соавт. Джей Хазард Матер. .

. 2009 г., 15 мая; 164(1):215-22.

doi: 10.1016/j.jhazmat.2008.07.144. Epub 2008 9 августа.

Авторы

Б Мерзук 1 , Б. Гурич, А. Секки, К. Мадани, М. Чибане

принадлежность

- 1 Département d’Hydraulique, Université Mohamed Boudiaf de M’sila, Алжир.

[email protected]

[email protected]

- PMID: 18799259

- DOI: 10.1016/ж.жхазмат.2008.07.144

Абстрактный

Процесс электрокоагуляции (ЭК) был разработан для преодоления недостатков традиционных технологий очистки сточных вод. Этот процесс очень эффективен для удаления органических загрязнителей, включая сточные воды красителей, и позволяет уменьшить образование шлама. Цели данного исследования заключались в изучении влияния рабочих параметров, таких как рН, исходная концентрация (С(0)), продолжительность обработки (t), плотность тока (j), межэлектродное расстояние (d) и проводимость (каппа). ) на синтетических сточных водах в периодическом процессе электрокоагуляции-электрофлотации (ЭФ). Были определены и применены оптимальные рабочие условия для очистки сточных вод текстильной промышленности и отделения некоторых тяжелых металлов.

Это позволило показать, что кинетика электрокоагуляции-электрофлотации очень быстрая (<15 мин), а скорость удаления достигает 95%.

Это позволило показать, что кинетика электрокоагуляции-электрофлотации очень быстрая (<15 мин), а скорость удаления достигает 95%.Похожие статьи

Одновременное удаление As, Cd, Cr, Cu, Ni и Zn из ливневых стоков: экспериментальное сравнение 11 различных сорбентов.

Генч-Фурман Х., Миккельсен П.С., Ледин А. Genç-Fuhrman H, et al. Вода Res. 2007 г., февраль; 41(3):591-602. doi: 10.1016/j.waters.2006.10.024. Epub 2006 14 декабря. Вода Res. 2007. PMID: 17173951

Удаление тяжелых металлов (Cd, Pb, Zn, Ni, Cu и Cr(III)) из воды в Малайзии: последующая обработка высококачественным известняком.

Азиз Х.А., Адлан М.Н., Ариффин К.С. Азиз Х.А. и др. Биоресурсная технология. 2008 г., апрель 99(6):1578-83.

doi: 10.1016/j.biortech.2007.04.007. Epub 2007 30 мая.

Биоресурсная технология. 2008.

PMID: 17540556

doi: 10.1016/j.biortech.2007.04.007. Epub 2007 30 мая.

Биоресурсная технология. 2008.

PMID: 17540556-

Влияние концентрации биологического ила на эффективность системы последовательного реактора периодического действия (SBR) для очистки сточных вод, содержащих Pb2+ и Ni2+.

Sirianuntapiboon S, Boonchupleing M. Сирианунтапибун С. и соавт. Джей Хазард Матер. 2009 г.15 июля; 166(1):356-64. doi: 10.1016/j.jhazmat.2008.11.023. Epub 2008 18 ноября. Джей Хазард Матер. 2009. PMID: 19097695

Удаление тяжелых металлов из загрязненного шлама для наземного применения: обзор.

Бабель С., дель Мундо Дасера Д. Бабель С. и др. Управление отходами. 2006;26(9):988-1004. doi: 10.1016/j.wasman.2005.09.017. Epub 2005 17 ноября.

Управление отходами. 2006.

PMID: 16298121

Обзор.

Управление отходами. 2006.

PMID: 16298121

Обзор.Микробная биомасса: экономичная альтернатива удалению тяжелых металлов из сточных вод.

Гупта Р., Мохапатра Х. Гупта Р. и др. Индийский J Exp Biol. 2003 г., сен; 41 (9): 945-66. Индийский J Exp Biol. 2003. PMID: 15242288 Обзор.

Посмотреть все похожие статьи

Цитируется

Высокоэффективное удаление раствора Hg(ii) с использованием прицветника кукурузы@MoS 2 в качестве нового адсорбента биомассы.

Сюй С, Го Ц, Ян С, Ху З, Чен Ц, Ху Дж. Сюй С и др. RSC Adv. 2022 7 ноября; 12 (49): 31792-31800. дои: 10.1039/d2ra05638k. электронная коллекция 2022 3 ноября. RSC Adv.

2022. PMID: 36380957 Бесплатная статья ЧВК.

Электрохимические методы очистки воды, разделения ионов и преобразования энергии.

Альхадра М.А., Су С., Сусс М.Е., Тиан Х., Гайес Э.Н., Шокрон А.Н., Конфорти К.М., де Соуза Дж.П., Ким Н., Тедеско М., Хойруддин К., Вентен И.Г., Сантьяго Дж.Г., Хаттон Т.А., Базант М.З. Альхадра М.А. и соавт. Chem Rev. 2022, 24 августа; 122(16):13547-13635. doi: 10.1021/acs.chemrev.1c00396. Epub 2022 29 июля. Химическая версия 2022. PMID: 35

8 Бесплатная статья ЧВК. Обзор.

Высокопористый карбоксилированный активированный уголь из джутовой палочки для удаления Pb 2+ из водного раствора.

Азиз М.А., Чоудхури И.Р., Мазумдер М.Дж., Чоудхури С. Азиз М.А.

и соавт.

Environ Sci Pollut Res Int. 2019 августа; 26 (22): 22656-22669. doi: 10.1007/s11356-019-05556-6. Epub 2019 5 июня.

Environ Sci Pollut Res Int. 2019.

PMID: 31168714

и соавт.

Environ Sci Pollut Res Int. 2019 августа; 26 (22): 22656-22669. doi: 10.1007/s11356-019-05556-6. Epub 2019 5 июня.

Environ Sci Pollut Res Int. 2019.

PMID: 31168714Улучшение электрокоагуляционной флотации для сбора микроводорослей.

Ланделс А., Бичем Т.А., Эванс К.Т., Карновале Г., Райкова С., Коул И.С., Годдард П., Чак С., Аллен М.Дж. Ландельс А. и др. Алгал Рез. 2019Май;39:101446. doi: 10.1016/j.algal.2019.101446. Алгал Рез. 2019. PMID: 31058047 Бесплатная статья ЧВК.

Разделение твердой и жидкой фаз: новая проблема очистки сточных вод, содержащих тяжелые металлы.

Чай Л., Ли К., Ван К., Ян С. Чай Л. и др. Environ Sci Pollut Res Int. 2018 июнь;25(18):17250-17267. doi: 10.1007/s11356-018-2135-7.

Эпаб 2018 15 мая.

Environ Sci Pollut Res Int. 2018.

PMID: 29766423

Обзор.

Эпаб 2018 15 мая.

Environ Sci Pollut Res Int. 2018.

PMID: 29766423

Обзор.

Просмотреть все статьи “Цитируется по”

термины MeSH

вещества

Удаление настоящих текстильных красителей электрокоагуляцией/электрофлотацией в пилотном эрлифтном реакторе с внешним контуром

Журнал водных ресурсов и охраны

Vol. 5 № 10 (2013) , ID статьи: 38724 , 7 страниц DOI:10.4236/jwarp.2013.510104

Удаление настоящих текстильных красителей электрокоагуляцией/электрофлотацией в пилотном эрлифтном реакторе с внешним контуром

H. Chenik 1,2 , M. Elhafdi 1,2 , A. Dassaa 1,2 , A. H. Essadki 1* , M. Azzi 2

1 Ecole Superiure de Technologie, Laboratoire de Génie des Procédés et Environnement, Casablanca, Morocco

2 Faculté des Sciences Aïn Chock, Laboratoire Interface Matériau Environnement, Casablanca, Morocco

Email: * essadki@est-uh3c. ac.ma

ac.ma

Copyright © 2013 Х. Ченик и др. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Поступила в редакцию 01.07.2013; пересмотрено 3 августа 2013 г.; принята 05 сентября 2013 г.

Ключевые слова: Пилотный выносной эрлифтный реактор; Электрокоагуляция; электрофлотация; Real Textile Dye

РЕФЕРАТ

В данной статье изучалась эффективность электрокоагуляции/электрофлотации при удалении цвета из настоящих текстильных сточных вод с использованием алюминиевых и железных электродов в инновационном пилотном эрлифтном реакторе с внешним контуром объемом 150 л. Реактор был разработан для работы в периодический и непрерывный режимы. Реальные стоки содержали 90% дисперсного красителя и 10% реактивного красителя. Полная флотация загрязнителей с приемлемым перемешиванием была достигнута в этом реакторе с использованием только общей рециркуляции жидкости, вызванной микропузырьками H 2 . Лечение этих разрядов было проще при использовании электродов из железа, а не из алюминия. Оптимальный начальный рН был равен 10 как для алюминиевых, так и для железных электродов. При использовании железных электродов максимальная эффективность обесцвечивания и эффективность снижения ХПК достигали соответственно 96% и 65% в течение 90 минут лечения. Аналогично, при использовании алюминиевых электродов максимальная эффективность обесцвечивания достигла 90%, снижение ХПК достигло 51% за 120 минут обработки. В случае начального pH, немного отличающегося от 10, время, необходимое для достижения 90%, колебалось от двойного до тройного.

Лечение этих разрядов было проще при использовании электродов из железа, а не из алюминия. Оптимальный начальный рН был равен 10 как для алюминиевых, так и для железных электродов. При использовании железных электродов максимальная эффективность обесцвечивания и эффективность снижения ХПК достигали соответственно 96% и 65% в течение 90 минут лечения. Аналогично, при использовании алюминиевых электродов максимальная эффективность обесцвечивания достигла 90%, снижение ХПК достигло 51% за 120 минут обработки. В случае начального pH, немного отличающегося от 10, время, необходимое для достижения 90%, колебалось от двойного до тройного.

1. Введение

Большое количество воды и химикатов используется в текстильной промышленности для процессов отделки и окраски. Поэтому токсичные соединения, содержащиеся в сточных водах красителей, должны быть удалены до того, как их можно будет сбросить.

Для обработки текстильных сточных вод использовались различные традиционные методы, состоящие из различных комбинаций биологических, физических и химических методов [1-5]. Биологическая очистка, безусловно, дешевле, но менее эффективна, чем другие методы [5]. Альтернативой может быть высокая эффективность химического окисления, такого как УФ/H 2 O 2 , O 3 и адсорбция с использованием активированного угля, но стоимость этих методов относительно высока.

Биологическая очистка, безусловно, дешевле, но менее эффективна, чем другие методы [5]. Альтернативой может быть высокая эффективность химического окисления, такого как УФ/H 2 O 2 , O 3 и адсорбция с использованием активированного угля, но стоимость этих методов относительно высока.

Во многих работах показано, что метод электрокоагуляции (ЭК) может быть эффективным инструментом для очистки текстильных сточных вод, обеспечивающим высокую эффективность удаления при относительно низкой стоимости [6]. EC состоит из создания скоплений гидроксидов металлов в сточных водах путем электрорастворения растворимых анодов, а именно железа или алюминия. Поскольку электрокоагуляция/электрофлотация быстрее, чем электрокоагуляция/осаждение, инженерный подход должен обеспечивать флотацию с минимальным потреблением энергии.

Литература показывает, что любой системный подход был предложен для решения сложных взаимодействий между электрохимией, коллоидными силами и гидродинамикой, которые управляют поведением реакторов EC. В большинстве работ используются ячейки ЭК лабораторного масштаба, в которых магнитное перемешивание регулируется экспериментально, а стадия разделения путем флотации/осаждения не изучается. Молла и др. [7] описали шесть типичных конфигураций промышленных ячеек ЭК и сообщили об их соответствующих преимуществах и недостатках.

В большинстве работ используются ячейки ЭК лабораторного масштаба, в которых магнитное перемешивание регулируется экспериментально, а стадия разделения путем флотации/осаждения не изучается. Молла и др. [7] описали шесть типичных конфигураций промышленных ячеек ЭК и сообщили об их соответствующих преимуществах и недостатках.

Эссадки и др. [8] предложили эрлифтный реактор с внешним контуром (20 л) для реализации ЭК и электрофлотации. Пузырьки водорода, образующиеся на катоде, используются для всплывания хлопьев. Разница в плотности между стояком, содержащим газожидкостную смесь, и нисходящим стаканом, содержащим только жидкость, создает поток жидкости, который осуществляет перемешивание. Другое исследование [9], касающееся дефторирования, было проведено с использованием электрокоагуляции/электрофлотации периодического действия (ЭК/ЭФ) в двух реакторах для сравнения: в реакторе с мешалкой (STR), близком к обычной ячейке EC, и в эрлифтном реакторе с внешним контуром (ELAR). . Было исследовано соответствующее влияние плотности тока, начальной концентрации и начального pH на эффективность дефторирования. В обоих реакторах наблюдались одинаковые тенденции, но КПД был выше в STR в начале электролиза, тогда как аналогичные значения обычно достигались после 15 мин работы.

В обоих реакторах наблюдались одинаковые тенденции, но КПД был выше в STR в начале электролиза, тогда как аналогичные значения обычно достигались после 15 мин работы.

В предыдущей работе Balla et al. [10] использовали один и тот же реактор для обработки реактивных, дисперсных и смесевых красителей. Эффективность цвета составляла от 70% до 90%, а эффективность ХПК достигала 78%. Однако предложенная конструкция эрлифтного реактора с внешним контуром имеет недостаток, связанный с непрерывным режимом работы. Таким образом, измерения распределения времени пребывания (RTD) [11] показали, что большая часть сточных вод проходит непосредственно через выпускное отверстие без обработки. Чтобы преодолеть эту проблему, был разработан еще один реактор для работы в периодическом и непрерывном режимах.

Целью данного исследования является обработка настоящего текстильного красителя в инновационном экспериментальном эрлифтном реакторе с внешним контуром, работающем в периодическом режиме, а также в режиме непрерывного действия.

2. Материалы и методы

2.1. Конструкция реактора

Реактор, спроектированный как эрлифтный реактор с внешним контуром, имеет максимальную емкость 150 литров (л). Реактор в деталях показан на рис. 1.

Общий объем жидкости в реакторе зависит от высоты h (1) жидкости в сепараторе и может варьироваться от 100 до 150 л.

Все отсеки реактора имеют форму параллелепипеда с квадратным поперечным сечением.

Вертикальная часть представляет собой секцию барботирования газовой фазы. Подступенок (13) имеет сторону поперечного сечения (2) равную 20,5 см и высоту 103,8 см. Сливной стакан имеет сторону поперечного сечения 10,2 см и высоту 48,3 см. Соотношение сечений стояка и стояка (A r / A d ) составляет около 4, это значение соответствует реакции, протекающей только в секции стояка.

Расстояние между вертикальной осью стояка и стояка составляет 76,8 см, что ограничивает рециркуляцию пузырьков/частиц из стояка в стояк.

Стояк и водослив соединены внизу переходом длиной 111 см и стороной поперечного сечения 10,2 см. Эта соединительная колонна (4) наклонена под углом 120˚ к вертикали для минимизации потерь давления по сравнению с горизонтальным соединением. Частицы, которые могут выйти из хлопья, содержащегося на свободной поверхности реактора, в результате возможной частичной эрозии хлопья, могут быть снова извлечены пузырьками водорода и снова достигнуть хлопья.

Эта соединительная колонна (4) наклонена под углом 120˚ к вертикали для минимизации потерь давления по сравнению с горизонтальным соединением. Частицы, которые могут выйти из хлопья, содержащегося на свободной поверхности реактора, в результате возможной частичной эрозии хлопья, могут быть снова извлечены пузырьками водорода и снова достигнуть хлопья.

Рисунок 1. Эрлифтный реактор с внешним контуром (1: уровень стока в сепараторе, 2: секция стояка, 3: зонд проводимости, 4: соединительная колонка, 5: секция сепарации, 6: щель, 7: электроды , 8: генератор, 9: область, закрытая для прохода жидкости, 10: клапан В 1 , 11: клапан В 2 , 12: трубка Т 1 , 13: секция сливная, 14: скребковая система, 15: H 1 : положение электродов).

Газовый сепаратор высотой H S = 40 см (5) имеет длину 107,5 см и ширину 20,5 см. Прорезь (6) расположена в части сливного стакана, чтобы образовавшийся флок мог вытекать из реактора или собираться скребковой системой (14).

В качестве анода и катода использовали два легкодоступных алюминиевых или железных плоских электрода прямоугольной формы (232 мм × 165 мм × 1 мм), что соответствует S = 1050 см 2 площади поверхности электрода. Расстояние между электродами e = 20 мм, что является типичным значением для ячеек ЭК. Электроды были размещены в стояке параллельно основному направлению потока, чтобы свести к минимуму падение давления в стояке и максимизировать скорость рециркуляции. Осевое положение электрода в колонке также могло варьироваться. Расстояние (H 1 ) между дном электродов и дном стояка было выбрано H 1 = 54 см в соответствии с индуцированной скоростью жидкости, обеспечивающей стабильность флока. ЭК проводили в режиме интенсиостата с использованием цифрового источника питания постоянного тока «Питание EA-9080 PSI» с кабелями сечением 8 мм 2 , рекомендованным техническим руководством, для минимизации эффекта Джоуля. При большой силе тока считается заземление. Сила тока I, не более 20 А.

Сила тока I, не более 20 А.

Рассматриваются два варианта: периодическая работа и непрерывная работа. Выбор того или иного из вариантов может быть достигнут путем обращения с арматурой.

Для работы в периодическом режиме:

Характеристика этого эрлифтного реактора с внешним контуром заключается в том, что колонна с восходящим потоком не соединена напрямую с соединительной колонной: область закрыта для прохождения жидкости из стояка (9). Клапан V 1 (10) открыт, а клапан V 2 (11) закрыт. Петли, создаваемые жидкостью, выполнены через трубки Т 1 , Т 2 и клапан В 1 .

Для непрерывной работы:

Клапан V 1 закрыт, а клапан V 2 открыт. Очищенный сток выходит из реактора через трубку Т 1 (12), вентиль В 2 и еще одну трубу, открытую на воздух для регулирования уровня жидкости в реакторе.

Сточные воды извлекаются без хлопьев, так как последние образуются электрофлотацией в секции сепаратора и извлекаются переливом (6) или скребковой системой (14).

Этот процесс позволяет избежать инвестиционных затрат на установку фильтрации. Еще одним преимуществом является то, что перемешивание, коагуляция и флотация осуществляются электрохимическим путем путем размещения электродов в оптимальном положении в стояке.

2.2. Методы

Концентрацию красителя оценивали по характеристикам его поглощения в УФ-видимом диапазоне (200–800 нм) с использованием длины волны, обеспечивающей максимальную интенсивность (l max = 436, 525 и 620 нм) с помощью УФ-видимого спектрофотометра ( УФ-видимый спектрометр Helios γ, тип Gamma). ХПК измеряли стандартным колориметрическим методом с закрытым обратным холодильником. рН измеряли с помощью рН-метра (аналитический радиометр РНМ 220). Начальный рН варьировали от 8 до 11. Электропроводность определяли кондуктометром (“Cyberscan 510-cond” “Conductimeter Consort K 120”).

Для покрытия различных типов поглощения, составляющих смесь, использовались 3 длины волны: 436, 525 и 620 нм. Поглощение измеряли каждые 15 минут, чтобы определить время, необходимое для установления подходящей эффективности.

Поглощение измеряли каждые 15 минут, чтобы определить время, необходимое для установления подходящей эффективности.

Эффективность удаления цвета и ХПК (Y COL , Y COD ) были выражены следующим образом:

(1)

(2)

начальная абсорбция и абсорбция в определенное время.

В уравнении (2) (ХПК) 0 и ХПК представляют собой, соответственно, начальную ХПК и ХПК в определенный момент времени, выраженные в кг/л.

Реальные сточные воды собраны из двух водоводов, один из кислых красителей, содержащих реактивные красители, второй – из основных красителей, содержащих дисперсионные красители. Два стока направлялись в резервуар для смешивания.

Процентное содержание каждого вида красителей составляет 90% дисперсионных и 10% реактивных.

Реактивные красители, содержащие желтый SPD, красный S3B 195, синий BRF 150%. Дисперсионные красители содержали желтый Terasil 4G, красную дисперсию и синий Terasil 150%.

Реальные сточные воды были предоставлены ITEX, Текстильная промышленность (Касабланка, Марокко). Характеристики реальных сточных вод показаны в таблице 1.

Средняя скорость жидкости в сливном стакане (U ld ) была измерена с использованием метода индикатора электропроводности. Два зонда проводимости, помещенные в секцию сливного стакана, использовались для регистрации концентрации трассера, полученной в результате нагнетания насыщенного раствора NaCl в верхнюю часть сливного стакана, с использованием системы сбора данных (аналого-цифровой преобразователь Omega OMB-55), подключенной к ПК. . Скорость жидкости оценивали, используя отношение среднего времени прохождения между пиками индикатора, обнаруженными последовательно двумя электродами, и расстоянием между зондами.

В разделе 3 все эксперименты проводились в пакетном режиме.

3. Результаты и обсуждение

3.1. Индуцированная скорость жидкости

Движущая сила общей циркуляции жидкости результаты

Таблица 1. Характеристики стоков реальных красителей.

Характеристики стоков реальных красителей.

от разницы газозадержания между стояком (ε r ) и опускным стаканом (ε d ), а также от высоты рассеивания (h D ). В этой работе газовая фаза генерируется электрохимически. Итак, ч D относится к осевому положению электродов в стояке (H 1 ). В предыдущей работе [8] скорость жидкости в сливном стакане U ld была связана с высотой рассеивания и плотностью тока (j).

Как и ожидалось, на рисунке 2 показано, что скорость жидкости увеличивается с плотностью тока.

Также показано влияние осевого положения электродов. Во всех случаях флок остается стабильным (без эрозии и распада), так как скорость меньше, чем в предыдущей работе (U ld > 8 см·с −1 ) [8]. В этом реакторе важен перепад давления, позволяющий снизить скорость жидкости из-за наличия клапанов и трубок.

Осевое положение электродов было выбрано равным H 1 = 54 см, что соответствует почти среднему положению электродов в стояке.

Полная флотация была достигнута за счет этого положения, обеспечивающего хорошее перемешивание с использованием только электрохимически генерируемых пузырьков H 2 .

Эффективность обесцвечивания, снижение ХПК были исследованы с точки зрения начального pH и времени электролиза, чтобы определить оптимальные рабочие условия для эффективности обесцвечивания реальных текстильных стоков.

Предварительные эксперименты показали, что сила тока 16 А достаточна для достижения хорошего обесцвечивания. Эта интенсивность соответствует плотности тока 31,4 мА/см 2 .

На рис. 3 показана зависимость эффективности обесцвечивания от времени для начального pH 10. Асимптотическое значение эффективности обесцвечивания (96%) было достигнуто за время 90 минут. Отрицательные значения удаления указывают на появление зеленого цвета в течение определенного времени электролиза. Зеленый цвет соответствует образованию Fe(OH) 2 по следующим реакциям:

Анод:

Катод:

Рисунок 2. Влияние осевого положения электродов (H 1 ) и сила тока на общую рециркуляцию жидкости U Ld (h = 25 см, начальный pH: 8; проводимость: κ = 2,4 мСм/см).

Влияние осевого положения электродов (H 1 ) и сила тока на общую рециркуляцию жидкости U Ld (h = 25 см, начальный pH: 8; проводимость: κ = 2,4 мСм/см).

Рисунок 3. Эволюция эффективности обесцвечивания в зависимости от времени (железные электроды, pHi = 10, j = 31,4 мА/см 2 ).

Итак:

Fe(OH) 2 затем окисляется с образованием Fe(OH) 3 .

При начальном pH 8 время, необходимое для достижения асимптотического значения 93 %, составляет 180 минут, тогда как при начальном pH 11 190 минут было временем достижения 90 % эффективности обесцвечивания (не показано).

Влияние начального pH на удаление ХПК показано на рис. 4.

Оптимальное снижение ХПК также достигается при начальном значении рН, равном 10. Значения снижения ХПК соответствовали времени, необходимому для достижения асимптотического значения.

Во время ЭХ партии pH изменился. Его эволюция зависела от начального рН. В этой работе pH увеличился до 12, как показано на рисунке 5.

В этой работе pH увеличился до 12, как показано на рисунке 5.

Это указывает на то, что процесс EC демонстрирует некоторую буферную способность из-за баланса между производством и потреблением OH − [12], что предотвращает резкое изменение рН. Буферный рН, по-видимому, достигает 12. Это буферное значение отличается от того, которое было установлено Essadki et al. [8] вероятно, из-за использования другого типа красителя.

3.2. Очистка реальных сточных вод: использование алюминиевых электродов

На рис. 6 показана эффективность обесцвечивания в зависимости от времени для начального pH 10. Асимптотическое значение эффективности обесцвечивания (90%) было достигнуто за время 130 минут для длин волн, соответствующих 436 нм и 525 нм, а эффективность обесцвечивания достигала 95% в случае длины волны, соответствующей 620 нм. Это указывает на то, что кинетика обесцвечивания различается в зависимости от компонента.

При начальном pH 8 асимптотическое значение достигло 61% за требуемое время 300 минут, тогда как при начальном pH 11 за 120 минут было достигнуто только 22% эффективности обесцвечивания, как показано на рисунке 7.

Соответствующая эволюция ХПК показана на рис. 8. При начальном значении рН, равном 10%, максимальное снижение ХПК составляет 51%, тогда как эффективность снижения ХПК составляет

Рис. 4. Динамика снижения ХПК в зависимости от начального pH: pHi (железные электроды, j = 31,4 мА/см 2 ).

Рис. 5. Эволюция значений рН во время ЭК при различных значениях исходного рН (Железные электроды, проводимость: κ = 2,4 мСм/см, плотность тока: j = 31,4 мА/см 2 ).

Рис. 6. Изменение эффективности обесцвечивания в зависимости от времени (алюминиевые электроды, pHi = 10, j = 31,4 мА/см 2 ).

Рисунок 7. Эволюция эффективности обесцвечивания в зависимости от времени (алюминиевые электроды, pHi = 11, j = 31,4 мА/см 2 ).

не превышает 37% для начального pH, равного 11.

Изменение pH во времени отличается от случая железных электродов. Таким образом, на рис. 9 показано, что pH

увеличивалась для начального pH от 8 до 10 и уменьшалась для начального pH 11, достигая 10,65 через 200 минут. Это демонстрирует, что процесс EC проявляет некоторую буферную способность, как указано выше.

Это демонстрирует, что процесс EC проявляет некоторую буферную способность, как указано выше.

4. Непрерывный режим

Затем была предпринята непрерывная работа для скорости потока с учетом кинетики обесцвечивания. Для того чтобы поддерживать время пребывания более или равным полутора часам, для расхода выходящего потока (Q) было выбрано 60 литров в час.

На рис. 10 показано снижение ХПК в зависимости от времени. Асимптотическое значение достигает 50% за 90 минут. Начальное значение рН равно 10.

Наблюдалась полная флотация, что было продемонстрировано измерением проб на выходе из реактора. Мутность и УФ-измерение показывают, что образцы содержали только жидкую фазу.

5. Анализ жидкости и скоплений

Дополнительная информация предоставляется анализом индуцированной связанной плазмы (ИСП) для определения общего содержания растворимого алюминия или железа в воде. Пробу жидкости отбирали через время, соответствующее 90% эффективности обесцвечивания.

Измеренная концентрация алюминия составляет 0,402 мг/л, тогда как концентрация железа составляет всего 0,068 мг/л. Присутствие остаточных частиц алюминия выше предела 0,2 мг/л в воде не характерно для данной работы. Это наблюдалось в стоках обычного процесса коагуляции на основе квасцов, для которых алюминий в качестве коагулянта часто используется в большом избытке по сравнению с этой работой [13-15].

Образовавшийся флок также анализируют, чтобы определить количество Al или Fe, содержащихся в флоке. Осадок собирали за время, соответствующее 9Эффективность 0% как для алюминиевого электрода, так и для железного электрода. Осадок сушили в печи при температуре 120°С, затем прокаливали при температуре печи 500°С.

Затем образцы солюбилизировали с помощью HCl или без нее. Затем раствор анализировали методом ICP.

В таблице 2 обобщены результаты, подтверждающие, что количество железа в стаде больше, чем алюминия. Это подтверждает результаты остаточного содержания растворимого алюминия или железа в воде. Адсорбция красителей более эффективна на железе, чем на алюминии.

Адсорбция красителей более эффективна на железе, чем на алюминии.

В заключение можно сказать, что электрокоагуляция/электрофлотация была успешно реализована в пилотном модифицированном эрлифтном реакторе с внешним контуром для достижения полной флотации с хорошим перемешиванием, вызванным только крошечными пузырьками, генерируемыми электрохимическим путем при электролизе воды. Реактор работал в периодическом режиме, а также в непрерывном режиме, что давало перспективный процесс.

В этой работе продемонстрирована чувствительность начального рН к характеристикам ЭК. Как и в обычном реакторе, в эрлифтных реакторах перед ЭХ требуется регулировка рН, чтобы достичь компромисса между лучшей коагуляцией и лучшей флотацией. Однако оптимальный диапазон может варьироваться в зависимости от материала электрода и структуры красителя.

Следовательно, контроль начального pH перед обработкой ЭХ необходим для минимизации затрат на восстановление окружающей среды и повышения эффективности процесса.

doi: 10.1016/j.biortech.2007.04.007. Epub 2007 30 мая.

Биоресурсная технология. 2008.

PMID: 17540556

doi: 10.1016/j.biortech.2007.04.007. Epub 2007 30 мая.

Биоресурсная технология. 2008.

PMID: 17540556 Управление отходами. 2006.

PMID: 16298121

Обзор.

Управление отходами. 2006.

PMID: 16298121

Обзор.

и соавт.

Environ Sci Pollut Res Int. 2019 августа; 26 (22): 22656-22669. doi: 10.1007/s11356-019-05556-6. Epub 2019 5 июня.

Environ Sci Pollut Res Int. 2019.

PMID: 31168714

и соавт.

Environ Sci Pollut Res Int. 2019 августа; 26 (22): 22656-22669. doi: 10.1007/s11356-019-05556-6. Epub 2019 5 июня.

Environ Sci Pollut Res Int. 2019.

PMID: 31168714 Эпаб 2018 15 мая.

Environ Sci Pollut Res Int. 2018.

PMID: 29766423

Обзор.

Эпаб 2018 15 мая.

Environ Sci Pollut Res Int. 2018.

PMID: 29766423

Обзор.