ФЕРм-2020. Таблица 06-01-071. Гидравлическое испытание водогрейных котлов

ФГИС ЦС

Вход/Регистрация

| Номер расценки | Наименование и характеристика работ и конструкций | чел./ч | маш./ч |

|---|---|---|---|

| ФЕРм06-01-071-01 | Гидравлическое испытание котлов горизонтальной и П-образной компоновок, работающих на газомазутном топливе, теплопроизводительностью: 7,56 МВт (6,5 Гкал/ч) — компл | 56.2 | 6.64 |

| ФЕРм06-01-071-02 | Гидравлическое испытание котлов горизонтальной и П-образной компоновок, работающих на газомазутном топливе, теплопроизводительностью: 11,63 МВт (10 Гкал/ч) — компл | 64.6 | 8.06 |

| ФЕРм06-01-071-03 | Гидравлическое испытание котлов горизонтальной и П-образной компоновок, работающих на газомазутном топливе, теплопроизводительностью: 58,2 МВт (50 Гкал/ч) — компл | 89.5 | 9.81 |

| ФЕРм06-01-071-04 | Гидравлическое испытание котлов горизонтальной и П-образной компоновок, работающих на газомазутном топливе, теплопроизводительностью: 116,3 МВт (100 Гкал/ч) — компл | 561 | 29. 38 38 |

| ФЕРм06-01-071-05 | Гидравлическое испытание котлов Т-образной компоновки, работающих на газомазутном топливе, теплопроизводительностью 209 МВт (180 Гкал/ч) — компл | 848 | 40.86 |

| ФЕРм06-01-071-06 | Гидравлическое испытание котлов П-образной компоновки, работающих на пылеугольном топливе, теплопроизводительностью: 23,26 МВт (20 Гкал/ч) — компл | 87.8 | 10.46 |

| ФЕРм06-01-071-07 | Гидравлическое испытание котлов П-образной компоновки, работающих на пылеугольном топливе, теплопроизводительностью: 116,3 МВт (100 Гкал/ч) — компл | 770 | 23.82 |

| 91.14.02-001 | Автомобили бортовые, грузоподъемность до 5 т |

| 91.05.05-015 | Краны на автомобильном ходу, грузоподъемность 16 т |

| 91.05.01-017 | Краны башенные, грузоподъемность 8 т |

| 91.01.01-035 | Бульдозеры, мощность 79 кВт (108 л. с.) с.) |

| 91.06.06-048 | Подъемники одномачтовые, грузоподъемность до 500 кг, высота подъема 45 м |

| 01.7.04.01-0001 | Доводчик дверной DS 73 BC «Серия Premium», усилие закрывания EN2-5 |

| 20.3.03.07-0093 | Светильник потолочный GM: A40-16-31-CM-40-V с декоративной накладкой |

| 01.7.03.01-0001 | Вода |

| 04.3.01.12-0111 | Раствор готовый отделочный тяжелый, цементно-известковый, состав 1:1:6 |

| 14.5.01.10-0001 | Пена для изоляции № 4 (для изоляции 63-110 мм) |

Тестируем ФСНБ-2022

API расценок ФГИС ЦС

ФСНБ-2020 включая дополнение №9 (приказы Минстроя России от 20.12.2021 № 961/пр, 962/пр) действует с 01.02.2022

Нашли ошибку? Напишите в Техподдержку

Гидравлическое испытание котлов и трубопроводов

Категория: Монтаж котлов

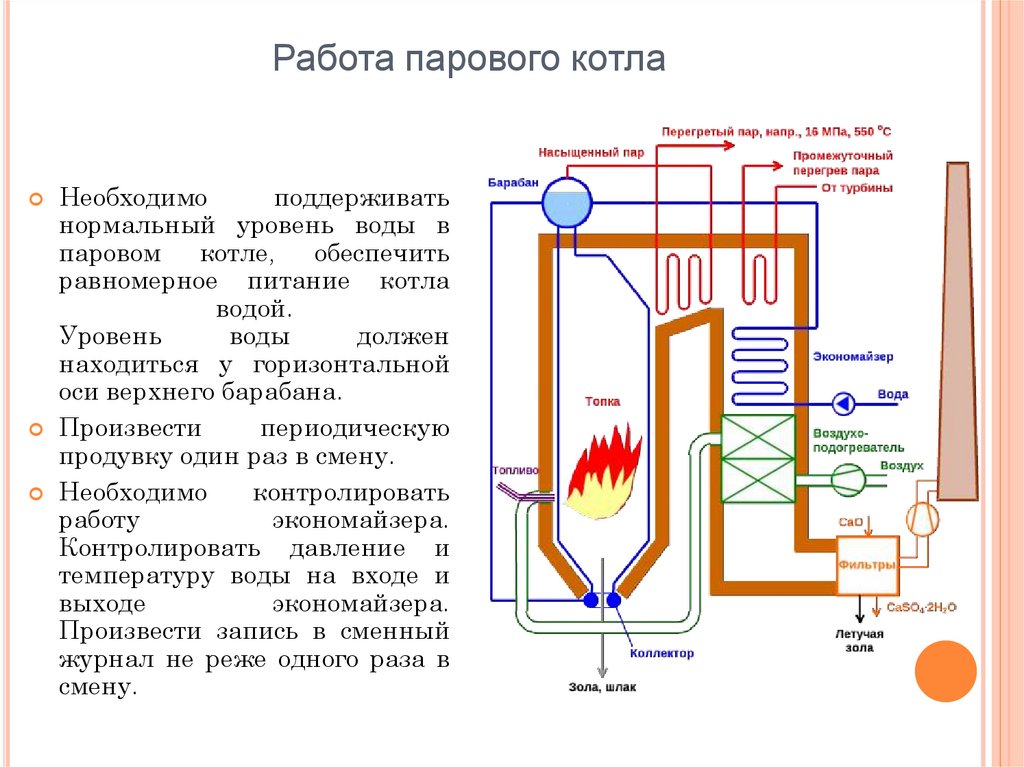

В соответствии с правилами Госпроматомнадзора СССР котлы, пароперегреватели и водяные экономайзеры, работающие под избыточным давлением более 0,07 МПа, а также водогрейные котлы с температурой подогрева воды выше 115 °С регистрируют в органах Госпроматомнадзора СССР и подвергают техническому освидетельствованию.

Техническое освидетельствование состоит из внутреннего осмотра и гидравлического испытания агрегатов. Пароперегреватели и экономайзеры, составляющие с котлом один агрегат, освидетельствуют одновременно с ним.

Котел осматривают внутри, проверяя, нет ли трещин, разрывов, коррозии металла, нарушения вальцовочных и сварных соединений и других возможных дефектов.

Гидравлическое испытание выполняют, чтобы проверить прочность элементов котла, работающих под давлением, и плотность их соединений. Гидравлическому испытанию подвергают барабаны и камеры паровых котлов, экранные и конвективные трубные системы, пароперегреватели и водяные экономайзеры. Гидравлические испытания отдельных элементов и блоков, проведенные на укрупнительной монтажной площадке, не освобождают от гидравлического испытания смонтированного оборудования.

До начала гидравлического испытания закрывают все лючки и лазы котла, на которых установлены постоянные прокладки, запорную арматуру, отключающую котельный агрегат от других устройств и трубопроводов, а между котлами и предохранительными клапанами устанавливают заглушки. Для испытания котел заполняют водой температурой не выше 60 и не ниже 5 °С при температуре окружающего воздуха не ниже 5 °С. Воздух при заполнении котла водой удаляют через предохранительный клапан или специальный воздушный кран.

Для испытания котел заполняют водой температурой не выше 60 и не ниже 5 °С при температуре окружающего воздуха не ниже 5 °С. Воздух при заполнении котла водой удаляют через предохранительный клапан или специальный воздушный кран.

Для заполнения котла водой и создания пробного давления, которое повышают постепенно и плавно, применяют насос с электроприводом или ручной гидропресс. Пробное давление выдерживают в течение 5 мин, после чего его постепенно снижают до рабочего. В случае падения давления выясняют место пропуска воды. При незначительном снижении давления из-за неплотности арматуры гидравлическое испытание можно продолжать, при этом пробное давление поддеркивают подкачкой воды, но не более 5 мин. Давление воды в котле измеряют двумя проверенными манометрами, один из которых должен быть контрольным.

Котельный агрегат осматривают при рабочем давлении, обстукивая сварные швы легкими ударами молотка массой не более 1,5 кг. Особое внимание обращают на плотность сварных швов, вальцовочных и фланцевых соединений.

Котел считается выдержавшим гидравлическое испытание, если в нем не образовались разрывы, течь или деформации. Если в сварных швах или стенках труб появятся капельки воды или они запотеют, то котел считают не выдержавшим испытание. Котлы, выдержавшие гидравлическое испытание, можно обмуровывать и выполнять на них теплоизоляционные работы.

Разрешение на эксплуатацию котла, пароперегревателя и экономайзера выдается на основании результатов технического освидетельствования.

Техническое освидетельствование трубопроводов, заключается в проверке монтажной документации, в наружном осмотре и гидравлическом испытании смонтированных трубопроводов. Техническое освидетельствование смонтированных трубопроводов выполняет инженер-контролер Госпроматомнадзора СССР, трубопроводов, не подлежащих регистрации в органах Госпроматомнадзора СССР, — руководство монтажного участка при участии представителя технадзора заказчика.

Наружный осмотр и гидравлическое испытание трубопроводов из бесшовных труб разрешается выполнять, если на них уже наложена изоляция и сварные стыки и фланцевые соединения доступны для осмотра. Трубопроводы, изготовленные из сварных труб, подвергают гидравлическому испытанию, до того как на них наложат тепловую и антикоррозионную изоляцию. Сварные стыки подвергают термической обработке до гидравлического испытания.

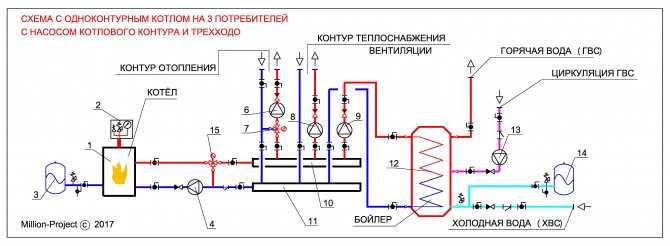

Гидравлическое испытание смонтированных трубопроводов производят, чтобы проверить прочность и плотность их соединения. Перед испытанием трубопроводов большого диаметра проверяют, выдержат ли опоры и подвески дополнительную нагрузку от веса воды, которая при больших диаметрах труб будет значительной. Кроме того, обращают внимание на защиту от дополнительных изгибающих усилий хрупких линзовых компенсаторов и чугунной арматуры.

Для питательных трубопроводов за рабочее давление принимают напор, развиваемый питательными насосами при закрытых задвижках.

При подготовке трубопровода к гидравлическому испытанию проверяют: закончены ли сварочные работы и термическая обработка сварных стыков; поставлены ли прокладки во фланцевых соединениях и произведена ли их обтяжка. Затем собирают схему испытываемого трубопровода и, проверив исправность гидропресса, соединяют его с источником водоснабжения, а напорный патрубок подключают к испытываемому трубопроводу. В нижней точке испытываемого участка должен быть спускной вентиль Для опорожнения трубопровода после испытания, а в верхней точке — воздушный кран для удаления воздуха во время заполнения водой. На нагнетательном трубопроводе устанавливают исправный запломбированный манометр, срок проверки которого не истек. При испытании трубопроводов и сосудов применяют проверенные пружинные манометры с классом точности не ниже 1,5 и диаметром корпуса не менее 150 мм.

Затем собирают схему испытываемого трубопровода и, проверив исправность гидропресса, соединяют его с источником водоснабжения, а напорный патрубок подключают к испытываемому трубопроводу. В нижней точке испытываемого участка должен быть спускной вентиль Для опорожнения трубопровода после испытания, а в верхней точке — воздушный кран для удаления воздуха во время заполнения водой. На нагнетательном трубопроводе устанавливают исправный запломбированный манометр, срок проверки которого не истек. При испытании трубопроводов и сосудов применяют проверенные пружинные манометры с классом точности не ниже 1,5 и диаметром корпуса не менее 150 мм.

Сборка схемы для испытания заключается в том, что испытываемый трубопровод отключают от действующих или несмонтированных трубопроводов и оборудования и открывают все запорные органы на испытываемом участке, кроме вентилей на дренажных и сливных линиях, которые должны быть закрыты. Если на трубопроводе имеются предохранительные клапаны, между ними и трубопроводом устанавливают заглушки.

Для гидравлического испытания трубопроводов используют гидравлические насосы с электроприводом и ручные гидропрессы.

Трубопровод медленно заполняют сырой водой температурой не ниже температуры окружающего воздуха, так как это предотвратит его отпотевание. При этом воздушники полностью открывают. После удаления воздуха воздушник закрывают и плавно повышают давление до пробного, выдерживая его в течение 5 мин, затем снижают давление до рабочего. Далее при рабочем давлении осматривают сварные и фланцевые соединения. При осмотре сварные стыки обстукивают молотком и убеждаются в отсутствии течи, трещин, свищей и других дефектов. В случае обнаружения дефектных мест их отмечают мелом, чтобы после снятия давления их можно было легко обнаружить. Дефектные места в сварных швах удаляют и вновь заваривают. Исправлять дефекты до снятия давления до нуля не допускается.

Фланцевые соединения и сальниковые уплотнения, в которых была обнаружена течь, разбирают, выявляют причину течи и устраняют ее. После устранения дефектов гидравлическое испытание повторяют.

После устранения дефектов гидравлическое испытание повторяют.

Результаты гидравлического испытания считают удовлетворительными, если не произошло падения давления (убеждаются по манометру) и если в сварных швах, трубах, арматуре и фасонных частях не обнаружено течи или отпотевания. Гидравлическое испытание нельзя выполнять при отрицательной температуре окружающего воздуха, так как при этом может разморозиться и разорваться арматура, особенно чугунная, и мелкие трубы. По этой же причине из трубопроводов в зимнее время в неотапливаемых помещениях по окончании гидравлического испытания немедленно и тщательно сливают воду. Участки, не имеющие свободного слива (змеевики, вогнутые участки), продувают сжатым воздухом Для спуска воды рядом с чугунной арматурой разбирают фланцевые соединения. При спуске воды воздушники открывают.

Результаты освидетельствования трубопроводов и разрешение на их пуск в работу записывают в паспорте.

Монтаж котлов – Гидравлическое испытание котлов и трубопроводов

Процедура гидроиспытаний котлов – как это работает?

Котлы являются неотъемлемым компонентом нескольких промышленных систем производства тепла. Они обеспечивают пар, необходимый для выработки тепловой энергии, и требуют строгих испытаний на безопасность, чтобы убедиться, что они правильно выполняют свои функции. Гидроиспытание — это процесс, который может помочь производителям подтвердить целостность своих котлов перед рутинной эксплуатацией.

Они обеспечивают пар, необходимый для выработки тепловой энергии, и требуют строгих испытаний на безопасность, чтобы убедиться, что они правильно выполняют свои функции. Гидроиспытание — это процесс, который может помочь производителям подтвердить целостность своих котлов перед рутинной эксплуатацией.

Что такое гидростатическое испытание котла?

A гидроиспытание котла — это стресс-процедура, используемая для определения целостности всех аспектов данного котлоагрегата. Испытание включает в себя заполнение котла водой и повышение давления не менее чем в полтора раза по сравнению с максимальным указанным рабочим давлением в течение короткого времени. Во время этого испытания, если в конструкции котла есть какие-либо дефекты, испытание не будет выполнено, и котел не пройдет проверку для повседневного использования.

Зачем это нужно?

Стандартные котлы, используемые на тепловых электростанциях, имеют несколько сварных компонентов, каждый сварной шов представляет собой потенциальное слабое место, которое может привести к отказу оборудования, утечкам и взрывам. Кроме того, гидростатические испытания котлов гарантируют, что котлы могут выдерживать экстремальные температуры и давления, ожидаемые во время обычной эксплуатации.

Кроме того, гидростатические испытания котлов гарантируют, что котлы могут выдерживать экстремальные температуры и давления, ожидаемые во время обычной эксплуатации.

Почему для проверки котлов используется вода?

В дополнение к тому, что вода легкодоступна/дешева в источниках, она обладает некоторыми физическими свойствами, которые делают ее идеальной для использования при опрессовке котлов. Во-первых, вода нетоксична и не наносит вреда окружающей среде, что упрощает соблюдение местных экологических стандартов по отходам. Вода также почти несжимаема, что позволяет легко повышать давление внутри сосуда, наполненного ею. В случае котлоагрегата быстро достигается повышение температуры от атмосферного давления до требуемого испытательного уровня.

Особые требования к воде, используемой при гидростатических испытаниях котлов

Для оптимальных результатов испытаний вода, подаваемая в котел для испытаний, должна иметь температуру от 86°F до 122°F. Дополнительные желательные параметры включают:

- Диапазон pH 8,5 – 9,2

- Силикагель 0,02 частей на миллион

- Проводимость от 5 до 10 мкСм/см

- Нулевая жесткость воды

Процедура и требования к испытанию котла под давлением

Требования к испытанию под давлением котла включают следующее:

- Поршневой насос высокого давления

- Правильно откалиброванные манометры

- Клапаны сброса давления

Для начала испытания нагнетательный поршневой насос подключается к котлу с помощью встроенного манометра. Затем котел быстро наполняют водой, стараясь вытеснить любые воздушные карманы внутри сосуда. Давление внутри котла следует поднять в 1,5 раза по сравнению со стандартным рабочим давлением и удерживать на этом уровне не менее 30 минут, закрыв все выпускные клапаны.

Затем котел быстро наполняют водой, стараясь вытеснить любые воздушные карманы внутри сосуда. Давление внутри котла следует поднять в 1,5 раза по сравнению со стандартным рабочим давлением и удерживать на этом уровне не менее 30 минут, закрыв все выпускные клапаны.

После удержания давления на повышенных уровнях его следует снизить до нормального рабочего давления, а затем осмотреть котел на наличие утечек/насыщения или дефектов. После проверки давление в котле дополнительно снижается до атмосферного уровня, а вода сливается. Гидравлические испытания котла должны проводиться в присутствии проверяющих, которые подтверждают отсутствие утечек, а затем соответствующим образом сертифицируют котел.

Как часто требуется гидростатическое испытание котла?

Частота опрессовки котла варьируется в зависимости от местоположения и в основном зависит от оценки различных критериев котла, включая возраст , требования к давлению и история эксплуатации . Для наиболее точного подтверждения периодичности проверок ваших котлоагрегатов вам необходимо обратиться к местным или государственным инспекторам, отвечающим за вашу область деятельности.

Для наиболее точного подтверждения периодичности проверок ваших котлоагрегатов вам необходимо обратиться к местным или государственным инспекторам, отвечающим за вашу область деятельности.

NiGen предлагает услуги по опрессовке, на которые вы можете положиться

в NiGen , мы предлагаем лучшие услуги по испытаниям под давлением, предназначенные для оптимизации безопасности вашего промышленного применения, одновременно обеспечивая соответствие местным или государственным нормам для сосудов под давлением. У нас также есть много типов осушителей сжатого воздуха, генераторы азота для продажи, дожимные воздушные компрессоры, осушители воздуха, промышленные системы фильтрации воздуха и многое другое.

Если вы хотите узнать больше о решениях для испытаний под давлением, которые мы предлагаем, , пожалуйста, свяжитесь с нами сегодня .

Процедура гидростатических испытаний котла

Данная процедура определяет требования и порядок проведения гидростатических испытаний напорных частей котла после завершения сборки всех компонентов котла высокого давления и температуры.

Гидростатические испытания Цель

Гидростатические испытания в котле проводятся для проверки следующего:

- Утечки в напорных частях котла (трубы, коллекторы и патрубки).

- Для проверки прочности сварных соединений и связанных с ними частей котла, работающих под давлением, в соответствии с требованиями норм.

- Для подтверждения прочности напорных частей котла при давлении, превышающем рабочее давление котла при температуре окружающей среды.

Гидравлическое испытание котла проводится при следующих условиях / ситуаций.

- По завершении работ по монтажу котла

- Об окончании ремонтных работ по напорным частям котла

- По завершении ежегодного капитального ремонта

- По запросу уполномоченного органа для выполнения установленных законом требований. Новый котел готов к гидростатическим испытаниям

Перед проведением гидравлических испытаний котла необходимо выполнить следующие действия.

• Убедитесь в том, что монтаж напорной части котла завершен.

• Убедитесь, что все операции по сварке/НК и термообработке завершены.

• Убедитесь, что необходимые сварные детали, работающие под давлением, выполнены в соответствии с чертежом.

• Убедитесь, что на сварных швах деталей, работающих под давлением, нет краски и ржавчины.

• Убедитесь, что все распорки, их направляющие и анкеры установлены в соответствии с чертежами. (Проверьте и убедитесь, что зазоры в направляющих и анкерах строго соответствуют чертежу).

• Убедитесь, что все постоянные опоры котла, конструктивные связи выполнены согласно чертежам.

• Убедитесь, что все временные опоры, предусмотренные для монтажных опор, удалены.

• Убедитесь, что все инструменты; оборудование и незакрепленные предметы были удалены из барабанов и коллекторов.

• Убедитесь, что паровой барабан, смотровые люки и смотровые заглушки коллекторов правильно соединены и плотно закрыты.

• Убедитесь, что подвески с постоянной нагрузкой зафиксированы стопорным штифтом, а подпружиненные подвески заблокированы.

• Убедитесь, что оборудование для заполнения котла готово.

• Убедитесь, что насос для гидростатических испытаний доступен.

• Убедитесь, что подается питание на насос повышения давления.

• Обеспечение качества и наличия деминерализованной воды в соответствии с требованиями. (Минимум трехкратная (3) вместимость котловой воды должна быть легко доступна).

• Убедитесь, что минимум два комплекта запасных прокладок для барабана и важных прокладок котла должны быть готовы.

• Убедитесь, что надлежащее освещение, подходные платформы и системы связи готовы.

• Убедитесь, что выполнены следующие временные мероприятия для проведения гидравлического испытания.

• Временное соединение трубопровода от нагнетания нагнетательного насоса до места соединения гидроиспытаний в котле.

• Линия заполнения котла должна быть подготовлена из существующей насосной станции заполнения DM для заполнения котла.

• Убедитесь, что все временные трубопроводы имеют достаточную опору.

• Убедитесь, что минимум три (3) калиброванных манометра установлены в указанных местах (один в паровом барабане, один в паровыпускном коллекторе, а другой на выходе гидравлического насоса).

• Убедитесь, что циферблатный манометр, используемый при испытаниях, имеет циферблаты, отградуированные по всему диапазону давления гидроиспытаний.

• Предпочтительно, чтобы размер калиброванного манометра превышал 200 мм.

• Обеспечьте надлежащую и достаточную рабочую силу во время теста.

• Убедитесь, что внутренние детали барабана не установлены внутри парового барабана.

Операция заполнения котла для гидростатических испытаний

- Убедитесь, что следующие клапаны закрыты.

• Корневые клапаны всех инструментов.

• Клапаны линии дозирования химикатов

• Клапаны CBD и IBD

• Все дренажные клапаны коллектора и трубы

• Запорные клапаны системы продувки сажи и системы охлаждения проб.

- Убедитесь, что следующие клапаны открыты.

• Соединительный клапан гидроиспытания

• Клапан наливной линии

• Вентиляционный клапан барабана

• Запорные клапаны индикатора давления гидроиспытания

• Вентиляционный клапан пароперегревателя

- Убедитесь, что поддерживается следующее качество воды DM.

• PH от 8,5 до 10,5.

• Качество воды должно соответствовать договору с поставщиком.

• Температуру деминерализованной воды следует поддерживать в пределах от минимум 21 °C до максимум 50 °C.

• Температура деминерализованной воды и металла деталей, работающих под давлением, должна быть выше точки росы окружающего воздуха, чтобы предотвратить образование конденсата на испытуемых деталях, работающих под давлением, что сопряжено с обнаружением небольших утечек.

• Откройте вентиль наливной линии и начните заполнять котел через сливы нижней точки.

• Продолжайте заполнение до тех пор, пока вода не начнет выходить через все вентиляционные отверстия корпуса котла и коллекторов пароперегревателя. Убедитесь, что воздух полностью выпущен.

Убедитесь, что воздух полностью выпущен.

• Не приваривайте никакие детали, работающие под давлением, или приспособления к деталям, работающим под давлением, с водой внутри трубок.

• После того, как котел будет полностью заполнен, закройте все вентиляционные отверстия, когда вода начнет свободно выходить без пузырьков воздуха, остановите заправочный насос и изолируйте заправочный насос от котла.

Провести инспекцию в специально отведенных местах. Если на этом этапе наблюдаются утечки, необходимо понизить уровень воды в котле и слить ее по мере необходимости для устранения утечек. После устранения течи процедура заполнения котла повторяется. Откройте запорный клапан соединения для гидроиспытаний и подключите нагнетательный насос.

Нагнетание давления и осмотр

Если все условия удовлетворительные, запустите нагнетающий насос, оставив клапан сброса давления открытым и убедившись, что внутри печи нет людей. Во время подъема давления выявленная испытательная бригада должна обходить котел для осмотра. Как только давление в котле повысится до 10 кг/см2 (g), остановите насос и наблюдайте за падением давления.

Как только давление в котле повысится до 10 кг/см2 (g), остановите насос и наблюдайте за падением давления.

Если проверяющий персонал не обнаружил утечек, запустите нагнетающий насос. Постепенно повышайте давление до 25 % давления гидроиспытаний и повторяйте вышеуказанные шаги. Аналогично проделайте это для 50% и 75% гидроиспытательного давления. Когда давление достигнет давления гидроиспытаний, остановите нагнетающий насос и наблюдайте за падением давления в течение 30 минут, а назначенная испытательная группа должна тщательно осмотреть котел на наличие утечек или запотевания. Убедитесь, что испытательное давление никогда не превышает более 6% требуемого давления. Если обнаружена какая-либо утечка, ее необходимо устранить после слива воды и повторить гидроиспытание, как указано выше. Если течи не обнаружено, -разблокировать котел; для дальнейшей работы. Постепенно снижайте давление в котле, открывая сливные клапаны до тех пор, пока давление в котле не достигнет 2 кг/см2 (изб.