Технология сварки водопроводных труб под давлением

Содержание страницы

- 1 Грамотное выполнение работы

- 2 Когда может понадобиться сварка трубы с водой

- 3 Почему это сложно

- 4 Как заварить трубу с водой

- 4.1 Борьба со свищами

- 5 Цельный стык

- 5.1 Если необходима врезка

- 5.2 Маленькие хитрости

- 6 Режимы

Сварка стальных труб — ответственное дело, после выполнения которого ожидается, что они будут работать под давлением длительное время, и обеспечивать бесперебойную подачу жидкости для водоснабжения или отопления. Поэтому все швы должны выполняться качественно, с соблюдением правильных режимов сварки для конкретной ситуации. Как производится сварка водопроводных труб чтобы минимизировать ремонтные работы? Что делать если необходимо заварить трубу в которой уже есть вода?

Грамотное выполнение работы

Технология сварки трубопроводов, произведенная в соответствии с основными положениями, обеспечивает долгосрочную работу всей системы. Для этого важно соблюсти уклоны для естественного движения теплоносителя. Так, не придется переделывать работу дважды.

Для этого важно соблюсти уклоны для естественного движения теплоносителя. Так, не придется переделывать работу дважды.

Стоит и сохранить достаточное расстояние от стен и между трубами, чтобы сварщику было удобно качественно обварить стыки. Для более надежной проплавки оставляется зазор между сторонами в 1-2 мм, куда затекает расплавленный металл.

Сварка магистральных трубопроводов выполняется в несколько проходов, чтобы гарантировать герметичность. По этому же принципу монтируется и газопровод. Сварщик выполняет корневой шов электросваркой. Важно достичь образования обратного валика, который свидетельствует о хорошем проплавлении сторон. Последующие слои наносятся автоматами с присадочной проволокой и слоем флюса.

Для более качественного монтажа магистрального трубопровода используется сварка лазером в цехах, а на месте выполняются только последние стыки. Ручная сварка на трубах начинается с самой нижней части окружности (в горизонтальном положении трубопровода) и ведется вверх. Наплавленный металл накладывается «полочками» и поднимает шов по окружности до наивысшей точки. Это делается с двух сторон. Заканчивать шов необходимо на цельном металле. Так предупреждаются поры и свищи.

Наплавленный металл накладывается «полочками» и поднимает шов по окружности до наивысшей точки. Это делается с двух сторон. Заканчивать шов необходимо на цельном металле. Так предупреждаются поры и свищи.

Когда может понадобиться сварка трубы с водой

К сожалению, даже при соблюдении всех вышеописанных правил, могут потребоваться сварочные работы на уже запущенном в эксплуатацию трубопроводе. Чаще всего это связано с ошибками, допущенными предыдущими сварщиками. Возможно, плохое зрение не позволило специалисту качественно заварить стык, и участок дал течь. Если через данный трубопровод подается вода на большой район, который и так уже долгое время был отключен, то повторное отключение может вызвать множество жалоб. Поэтому возникает необходимость выполнять сварку под давлением.

Заваривать трубу с жидкостью может потребоваться и в случае экстренной врезки, когда времени на слив системы нет, и все, что можно сделать — это отключить насосы, чтобы снизить давления в системе. Или площадь всех коммуникаций с водой настолько велика, что ждать ее опустошения придется слишком долго, или это слишком затратно (спустить 20 000 литров воды ради одного шва). Сварные соединения трубопроводов могут осложняться наличием жидкости в зоне выполнения работ из-за специального уклона, который предусмотрен для естественного самотека. В этом случае, даже спустив систему, вода будет продолжать стекать и мешать сварочным работам.

Или площадь всех коммуникаций с водой настолько велика, что ждать ее опустошения придется слишком долго, или это слишком затратно (спустить 20 000 литров воды ради одного шва). Сварные соединения трубопроводов могут осложняться наличием жидкости в зоне выполнения работ из-за специального уклона, который предусмотрен для естественного самотека. В этом случае, даже спустив систему, вода будет продолжать стекать и мешать сварочным работам.

Почему это сложно

Многие сварщики бояться сварки труб с водой, потому что это сложная задача, чреватая долгими мучениями и не гарантирующая успешный исход. Наложение расплавленных частичек присадочного металла на пору или свищ может привести к «обрастанию» проблемного места целой горкой швов, из под которых во все стороны будет просачиваться жидкость. Вместо одной течи получается множество ручейков.

Почему так сложно заварить трубопровод под давлением? Для этого есть несколько причин:

- Напор воды постоянно остужает сварочную ванну, не давая полноценно сцепиться наплавленному металлу с основным.

- Процесс осложняется постоянно образовывающимся паром от соприкосновения жидкости с прогретым железом. Это мешает видеть место соединения. Маска сварщика часто запотевает снаружи.

- Если стык потолочный, то проблема усугубляется тем, что вода стекает на рабочего. Пропитываются рукавицы и куртка. Поскольку у сварщика в руках находится электрододержатель, и сам стоит на массе (или держится за трубу второй рукой), это может провоцировать небольшие удары током (безопасное, но неприятное для ощущения напряжение до 48V). Варить при этом очень неудобно.

Как заварить трубу с водой

Трубопровод под давлением, как можно увидеть на видео, успешно сваривается электросваркой. Для этого выбираются определенные режимы и параметры, о которых написано ниже. Но существуют и небольшие хитрости, а также технологии, помогающие выполнить правильно этот процесс. В зависимости от вида требуемой работы применяются разные подходы.

” src=”https://www.youtube.com/embed/W5Ti6dQ9fHY?wmode=transparent&rel=0&feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Борьба со свищами

Из-за несоблюдения режимов сварки или коррозионной среды в трубопроводе может образоваться свищ. Это небольшое отверстие круглой формы с которого течет вода. Труба может быть механически повреждена из-за удара, вследствие чего образовалась трещина.

Чтобы успешно заварить проблемное место электросваркой необходимо стать напротив проблемного участка. Так будет лучше видно все границы отверстия. Для предотвращения стека воды по электроду (в случае вертикального или горизонтального шва) нужно держать его перпендикулярно свариваемой поверхности. Сварочный процесс ведется сверху вниз. Целью является сужения свища до полного перекрытия.

Для этого нужно:

- Наложить несколько капель металла на верхнюю сторону края отверстия.

- Ударить один-два раза молотком сразу после прекращения горения дуги. Это позволяет глубже проникать наплавленному металлу в структуру основного, предотвращая появление новых пор. Дополнительно, приплюснутые валики перекрывают большую площадь свища.

- Наложить еще насколько капель металла, продвигаясь вниз.

- Снова постучать молотком.

- Если боковые края свища имеют тонкие стенки, их нужно усилить таким же образом.

- После полного прекращения просачивания пара наружу, необходимо нарастить стенку трубы. Это выполняется наоборот, снизу вверх, на малом токе, чтобы не прожечь тонкий металл. Прерывистой дугой накладываются «полумесяцы» до полного прохода к верхней точки проблемного места.

- Пройденный шов желательно простучать для проковки и уплотнения.

Цельный стык

В случае соединения двух сторон трубы, по одной из которых все еще течет вода, можно использовать специальный подход. Особенно это применимо к трубопроводу, пролегающему близко к полу или земле.

Для успешного выполнения работы в верхней части трубы, находящейся в горизонтальном положении, вырезается «окно». Это прямоугольное или овальное отверстие в одной из сторон соединения. Поможет это в том случае, когда давление отключено и основной объем жидкости сброшен, но вода продолжает подтекать. В трубу закладывается тряпка, впитывающая влагу и освобождающая низ для беспрепятственной сухой сварки.

Шов накладывается изнутри через вырезанное окно. Важно заварить низ и поднять края шва на стенки. Для большей надежность стоит выполнить несколько проходов. Затем тряпка удаляется (это крайне важно сделать сразу, иначе вся работа будет напрасной, если ее забыть и в спешке заварить стык), и вода течет по уже сваренному дну, не мешая процессу. Боковые швы накладываются с наружной части. Последним закрывается окно. Это делается с применением заранее подготовленной «заплатки», соответствующей по размерам. Поскольку шов состоит из нескольких сегментов, то все окончания требуется перекрывать, а последний кратер выводить на цельный участок трубы и заваривать с наплавкой.

Если необходима врезка

Сварка трубопроводов высокого давления может выполняться в случае потребности в дополнительном канале отвода жидкости. Например, добавлена еще одна емкость, куда требуется поставка воды, или сооружена еще одна ветвь отопления в пристройке, и необходима подача теплоносителя. Если нужна врезка, а остановить систему невозможно, то используется приварка сгона или шарового крана.

Это происходит по следующей схеме:

- На выбранный участок трубы подгоняется патрубок с резьбой и шаровым краном.

- Не нарушая целостности трубопровода выполняется обварка наложенного элемента.

- После этого кран ставится в открытое положение и через него сверлится отверстие в основной трубе.

- Дальше действовать нужно быстро. Через новообразованный выход вода устремляется наружу. Сверло быстро удаляется и кран перекрывается.

- К ответной резьбе крана подсоединяется сгон с обмоткой и замыкается новая ветвь.

- Кран открывается и запускается подача жидкости.

Эту операцию можно проводить на любом давлении. Важно приварить патрубок с краном на небольшом токе, чтобы не прожечь основную трубу. Диаметр сверла должен быть достаточным для передачи объема и требуемого давления, чтобы новая ветвь работала полноценно.

Маленькие хитрости

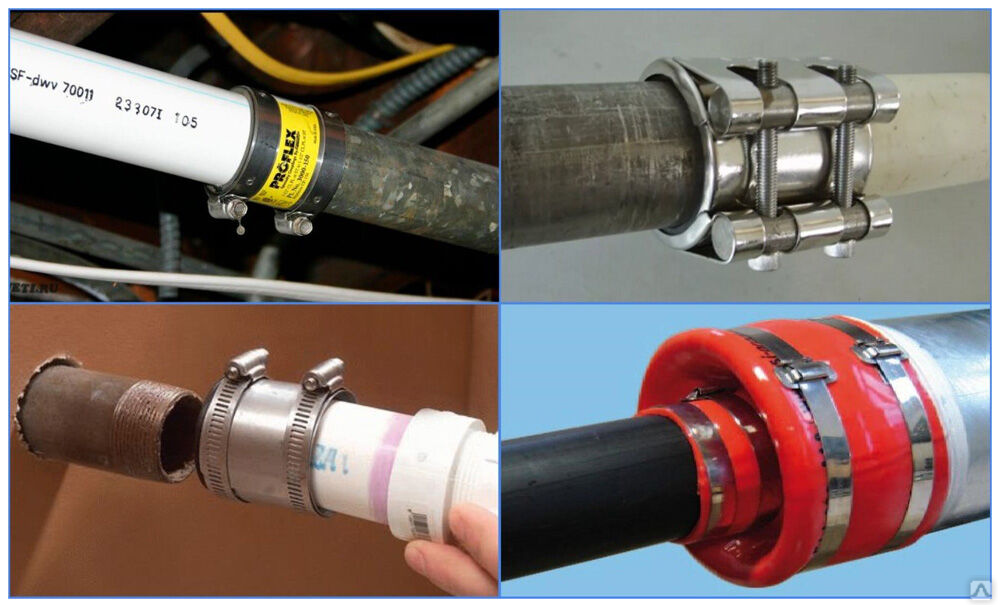

Чтобы успешно заваривать свищи и трещины с водой необходимо знать несколько секретов, которыми пользуются опытные сварщики. Поскольку вода постоянно мешает процессу формирования сварочной ванны, важно уменьшить ее воздействие. Это достигается несколькими способами.

Во-первых, можно забить болт в образовавшийся свищ. Для этого подбирается соответствующий диаметр стержня. В итоге, вместо дырки из которой течет вода, образовывается закупоренное отверстие с удобной для обварки шляпкой. Конечно, жидкость изолируется не полностью, но ее влияние уменьшается. Нужно постепенно соединить стенки основного металла со шляпкой болта. Метод применим во всех пространственных положениях.

Во-вторых, свищ можно заделать приварив на его место гайку крупного диаметра. Последняя накладывается на проблемное место и обваривается. Жидкость при этом не мешает, потому что продолжает свободно вытекать через отверстие в гайке. После окончания сварочных работ в гайку вкручивается болт с плотно намотанной паклей. Это герметизирует место. У метода один недостаток — внешний вид отремонтированного участка не очень презентабельный (с торчащим болтом), но это позволяет быстро заделать течь и укрепить истончившееся место.

Последняя накладывается на проблемное место и обваривается. Жидкость при этом не мешает, потому что продолжает свободно вытекать через отверстие в гайке. После окончания сварочных работ в гайку вкручивается болт с плотно намотанной паклей. Это герметизирует место. У метода один недостаток — внешний вид отремонтированного участка не очень презентабельный (с торчащим болтом), но это позволяет быстро заделать течь и укрепить истончившееся место.

Третья хитрость заключается в увеличении присадочного материала. Поскольку за один раз величина наложенной «горошины» расплавленного металла может перекрыть определенный участок свища, важно подать как можно больше присадки в сварочную ванну. Это регулируется диаметром электрода. Но можно использовать и второй электрод, предварительно отбив на нем обмазку. Первым электродом разогревается место, а когда появился жидкий металл, в него добавляется второй стержень. Это повышает количество наплавки и содействует быстрому закрытию отверстия с водой.

Режимы

Для выполнения сварочных работ на трубопроводе, в котором присутствует жидкость, важно установить силу тока выше обычной для данного положения. Это позволит устойчивее удерживать дугу. Электрод не будет прилипать из-за быстрого охлаждения водой.

Присадочные материалы важно хорошо прокалить. Из распространенных моделей подойдет УОНИ 13/55. Они отлично проявляют себя в подобных условиях. Место желательно прогреть горелкой, чтобы испарить подтекающую воду. Это благоприятнее скажется и на проникновении присадочного металла.

Вид напряжения тоже играет свою роль. Здесь все зависит от личных предпочтений сварщика. Переменный ток хорошо удерживает дугу. Им можно варить под большим слоем воды. Но качество самого шва хуже. Постоянное напряжение менее устойчиво при работе во влажной среде, за то степень проникновения расплавленного материала выше.

Грамотный монтаж трубопровода позволяет сразу получить качественную систему. Но если был допущен брак или материал прохудился, и требуется ремонт без слива жидкости, то приведенные советы в статье помогут справиться с проблемой.

Сварка металлических труб отопления | Шадринский электродный завод

Сварка труб отопления является одним из самых востребованных и распространённых способов использующихся для объединения теплоисточника с теплопроводом и отопительными приборами (батареями) в единую систему. Монтаж труб с помощью сварки зарекомендовал себя как в домашних, так и в производственных условиях, а также при ремонте действующих магистралей.

Использование сварки позволяет обеспечить высокий уровень прочности и долгий период работы отопительной системы.

Наиболее популярным методом сварки тепловых сетей, является ручная электродуговая сварка. Значительно реже используется полуавтоматическая и автоматическая газовая сварка. РДС выполняется определенными видами электродов, которые могут обеспечить требуемые характеристики металла шва. Особенности состава и требования к свойствам сварочных электродов регулируются ГОСТом и ТУ.

Сварка труб отопления, при наличии необходимого оборудования и базовых навыков, может выполняться своими руками. Если же опыт сварки отсутствует, лучше обратится за помощью к специалисту сварщику.

Если же опыт сварки отсутствует, лучше обратится за помощью к специалисту сварщику.

Что необходимо для сварки труб отопления?

Для установки стальных труб необходимы следующие инструменты:

– сварочный аппарат – в качестве источника тока;

– болгарка или резак – для резки труб;

– защитная маска, костюм и перчатки – для обеспечения безопасности процесса сварки и здоровья сварщика;

– электроды – для выполнения сварочных работ;

– молоток – используется для удаления шлака.

Также нужны будут средства для зачистки и обезжиривания стальных поверхностей.

Подготовка поверхности

Перед началом выполнения сварочных работ, нужно подготовить свариваемые поверхности. Чтобы исключить появление дефектов в сварочном шве, места стыковки трубных элементов должны быть тщательно зачищены (до металлического блеска) и обезжирены. Деформированные участки необходимо выправить или отрезать болгаркой.

Угол раскрытия кромки у подготовленных трубных стыков, должен быть около 65 градусов. Торцевая плоскость реза должна располагаться исключительно под углом 90 градусов к оси изделия. Величина притупления составляет около 2 мм.

Трубы отопления большого диаметра свариваются после их торцевания с помощью особой техники. Размеры стыков должны соответствовать установленным ГОСТом требованиям к толщине изделий, химическому составу и механическим свойствам.

Важным фактором, влияющим на эффективность работ, является выбор сварочных электродов.

Электроды для сварки труб отопления

Качество сварного шва зависит от выбранного электрода.

Существует два основных вида электродов: плавящиеся и неплавящиеся. Они отличаются материалом стержня. Сердцевиной неплавящихся электродов могут быть графит, вольфрам или уголь. Основанием плавящихся электродов является сварочная проволока, химический состав которой зависит от конкретной марки изделия. Как правило, плавящиеся электроды имеют диаметр от 2 до 5 мм, но могут встречаться и больших диаметров.

Как правило, плавящиеся электроды имеют диаметр от 2 до 5 мм, но могут встречаться и больших диаметров.

Электрод состоит из металлического стержня, покрытого специальным составом. Сердцевина электрода обеспечивает прохождение тока для создания электрической дуги, а покрытие служит для защиты сварочной ванны от внешних факторов окружающей среды и поддержания стабильности горения дуги.

Согласно ГОСТ 9466-75 существует несколько типов покрытия:

– кислое (А) – преимущество обмазки кислого типа – низкая вероятность, что в области шва образуются поры;

– основное (Б) – универсальное покрытие, которое обеспечивает получение качественного соединения с высокой стойкостью к образованию трещин в широком диапазоне температур;

– рутиловое (Р) – используются в основном для прихваток и угловых швов. Обеспечивают легкое отделение шлаковой корки и зажигание дуги. Металл шва имеет привлекательный внешний вид;

– целлюлозное (Ц) – применяется для вертикальных и кольцевых швов при сварке изделий и конструкций большого диаметра на протяженных технологических магистралях;

– кисло-рутиловое (АР) – самый популярный тип электродов, использующихся для сварки труб отопления и водоснабжения.

– рутилово-целлюлозное (РЦ) – применяются для формирования вертикальных соединений (шов – сверху вниз).

Важной характеристикой при выборе электрода, является диаметр стержня. Чем больше диаметр, тем большую глубину металла способен проплавить электрод.

Для соединения труб толщиной до 5 мм рекомендуются электроды диаметром 3 мм.

Для сварки труб толщиной до 10 мм можно использовать электроды диаметром 4 мм. Эти электроды позволяют производить сварку в несколько слоев.

Кроме вышеперечисленных характеристик на качественное выполнение сварки влияет сила тока, зависящая от способа соединения труб, марки и диаметра сварочного электрода. Рекомендуемые значения сварочного тока, как правило, указаны на упаковке электродов.

Марки электродов подходящие для сварки труб отопления: МР-3, УОНИ-13/45, GOODEL-ОК46, АНО-21, ОЗС-4.

Технологии выполнения сварочных работ

Соблюдение технологии сварочных работ позволит получить надежный и качественный шов. При подготовке труб к соединению необходимо удалить или выправить деформированные концы. Срез трубы должен быть строго под прямым углом. Затем выполнить очистку всех свариваемых элементов от грязи, краски и пыли с помощью наждачной бумаги и обезжирить.

На технику выполнения влияют диаметр, толщина и форма сечения свариваемых элементов. Для сварки трубопроката толщиной менее 6 мм необходимо нанесение двухслойного шва. Для толщины 6-12 мм шов наносится в 3 слоя. При толщине свыше 12 мм – в 4 слоя. Сварка круглых труб выполняется по окружности без отрыва электрода от изделия, пока элементы не будут сварены. Швы наносятся поочередно. Перед нанесением второго и последующих слоев шва необходимо дать предыдущему остыть. После завершения каждого прохода и остывания поверхности, шлаковая корка удаляется легкими ударами молотка.

Нанесение первого слоя требует особого внимания. Как правило, для него используется метод ступенчатой наплавки, разбитие на участки с помощью прихваток и дальнейшее соединение остальных участков. Остальные швы наносятся сплошным методом под углом около 70 градусов и совершением колебательных движений электродом. Следующий слой нужно начинать варить со смещением примерно на 30 мм от начала предыдущего. Последний слой необходимо наносить с плавным переходом к основному металлу. Он должен быть ровным и гладким.

Надежность и герметичность сваренного соединения можно проверить, запустив воду или газ по трубе. Если в месте сварного шва не обнаружатся протечки, значит шов выполнен качественно.

Техника безопасности

Чтобы избежать ожогов кожи и сетчатки глаз необходимо использовать защитную экипировку: маску, краги и костюм. Для защиты от удара током можно использовать резиновый коврик или галоши, а также заземлить сварочный аппарат.

Основы автоматизации сварки труб

В этой автоматизированной установке манипулятор выполняет корневой, заполняющий и закрывающий проходы трубы, регулируя параметры на лету.

Корневой проход с полным проплавлением в открытом соединении со скосом представляет собой воплощение навыков сварки труб, и это относится к изготовлению трубных узлов; то есть сборочный узел труб и фитингов, сваренный в трубных цехах, а затем отправленный в поле. Если сварщик укладывает металл слишком высоко над сварочной ванной, он оседает и преждевременно остывает, поэтому сплав неполный. Но если сварщик держит дугу перед сварочной ванной на нужной высоте, горячий металл течет к корню и — вуаля! он получает корневой проход с полным проникновением, который должен пройти проверку.

Чтобы выполнить корневой проход, опытный сварщик должен внимательно «читать» сварочную ванну и мгновенно реагировать на любые изменения, и именно этот навык возбудил любопытство Франсуа Надо в 1980-х годах. В то время Надо возглавлял группу автоматизации сварки Национального исследовательского совета (NRC) Канады.

В то время Надо возглавлял группу автоматизации сварки Национального исследовательского совета (NRC) Канады.

«Это был период, когда разрабатывалось множество систем технического зрения, — сказал Надо. «Если вы в то время посещали выставки по сварке, то часто видели около 15 компаний, которые собирали системы машинного зрения для автоматизации сварки». Он добавил, что многие из этих компаний, производящих системы машинного зрения, больше не существуют, в основном потому, что производители сочли более рентабельным адаптировать процессы к автоматизации, сделав подготовку к сварке более последовательной.

Но изготовление трубной катушки отличается. «Непрактично иметь идеальную воспроизводимую подготовку», — сказал Надо. «Вам придется заново обрабатывать все фланцы и концы труб. Это деликатная операция с подготовкой [сварки], которая по своей природе может быть разной».

Именно здесь Надо и его команда увидели возможность. В течение многих лет на предприятиях по сварке труб устанавливались автоматизированные системы для прохода крышки и крышки, но им еще предстояло успешно автоматизировать корневой проход. Если у изготовителя вообще была какая-либо автоматизация, это требовало дополнительной обработки между ручной сваркой и автоматизированной станцией.

Если у изготовителя вообще была какая-либо автоматизация, это требовало дополнительной обработки между ручной сваркой и автоматизированной станцией.

«Поэтому мы сосредоточились на этом, — сказал он, — и разработали систему технического зрения и стратегию управления, которые динамически изменяют параметры сварки для контроля проникновения корневого шва».

Благодаря этому появилась новая технология автоматизации сварки труб. Чтобы коммерциализировать его, Надо покинул NRC в 1989 году и запустил Tecnar Automation в Сен-Бруно, Квебек, Канада. Вскоре компания выпустила первую версию Rotoweld, механизированной системы на базе DOS с отдельными сварочными пистолетами для корневого и сплошного прохода.

В прошлом году компания выпустила третью версию технологии Rotoweld 3.0, в которой используется специальный робот для выполнения кольцевых сварных швов 1G. Манипулятор робота выполняет корневой, заполняющий и закрывающий проходы с помощью одного сварочного пистолета, хотя система по-прежнему может быть настроена на несколько процессов. Например, для толстостенной трубы может потребоваться дуговая сварка металлическим электродом в среде защитного газа (GMAW) для корневого прохода и дуговая сварка под флюсом (SAW) для заполняющего и закрывающего проходов.

Например, для толстостенной трубы может потребоваться дуговая сварка металлическим электродом в среде защитного газа (GMAW) для корневого прохода и дуговая сварка под флюсом (SAW) для заполняющего и закрывающего проходов.

Большинство работ по сварке катушек редко состоят только из прямых соединений труб, а вместо этого включают один изогнутый коленчатый элемент, фланец или другую форму, требующую места для вращения при вращении трубы под сварочным пистолетом. Робот и поворотная система позиционирования обеспечивают необходимый зазор, чтобы отводы труб и аналогичные формы могли свободно вращаться, не ударяясь ни о пол, ни о сварочную тележку.

Рядом с концом манипулятора находится видеокамера, которая фокусируется на дуге под углом примерно 90 градусов. Сварочная горелка приближается к стыку под углом 45 градусов вниз с дополнительным углом горелки 30 градусов, имитируя сварку трубы под наклоном. Камера видит распределение тепла в сварочной ванне, которое коррелирует с тем, как в ней циркулирует металл. При изменении зазора меняется распределение тепла и характеристики сварочной ванны. Подобно сварщику труб, автоматика реагирует, адаптируя параметры сварки на лету.

При изменении зазора меняется распределение тепла и характеристики сварочной ванны. Подобно сварщику труб, автоматика реагирует, адаптируя параметры сварки на лету.

Система непрерывно анализирует изображение корневой ванны, записанное видеокамерой, встроенной в конец манипулятора робота.

«Он реагирует, регулируя скорость перемещения, скорость подачи проволоки, напряжение дуги и ширину колебаний, — сказал Надо, — так что все поддерживается на правильном уровне по отношению к сварочной ванне, и толкает горячий металл к дно.”

Адаптация требует сложных алгоритмов управления, поскольку один параметр не обязательно прямо пропорционален другому параметру. Когда система увеличивает скорость перемещения, она также увеличивает скорость подачи проволоки, но не обязательно в той же пропорции, что и скорость перемещения.

Адаптивные характеристики становятся очень заметными при накладывании валика поверх прихваточных швов. «Эти прихватки с полным проваром, конечно, остаются в сварном шве», — сказал Надо. «Когда вы проходите прихватки, вы видите, как машина внезапно реагирует, поскольку она меняет характеристики сварного шва, чтобы увеличить проплавление. Как только он проходит галс, он сразу же возвращается к предыдущим параметрам».

«Эти прихватки с полным проваром, конечно, остаются в сварном шве», — сказал Надо. «Когда вы проходите прихватки, вы видите, как машина внезапно реагирует, поскольку она меняет характеристики сварного шва, чтобы увеличить проплавление. Как только он проходит галс, он сразу же возвращается к предыдущим параметрам».

Для корневого прохода система использовала чистый CO 2 для защиты передачи от короткого замыкания. «СО 2 увеличивает поверхностное натяжение жидкой стали, — сказал Надо, — и это преимущество, если вы хотите передать много тепла в сварочную ванну [для проплавления], но при этом не допустить ее проплавления». Вот почему в предыдущих итерациях технологии использовалась защита из чистого CO 2 со специализированными источниками питания, такими как система передачи поверхностного натяжения ® от Lincoln Electric, для обеспечения полного проникновения во время критического корневого прохода, а затем обычный источник питания (GMAW, FCAW, или SAW, в зависимости от применения) для проходов заполнения и закрытия. Но в последней версии технологии используются цифровые регуляторы массового расхода защитного газа, что позволяет системе подавать необычную газовую смесь. Это, по словам Надо, помогает обеспечить хорошие характеристики проникновения даже при использовании обычного источника питания.

Но в последней версии технологии используются цифровые регуляторы массового расхода защитного газа, что позволяет системе подавать необычную газовую смесь. Это, по словам Надо, помогает обеспечить хорошие характеристики проникновения даже при использовании обычного источника питания.

«Мы обнаружили, что если вы добавите немного аргона в CO 2 , вы можете получить почти такую же хорошую дугу с обычным источником питания, как и с источником питания STT», — сказал Надо, добавив, что STT по-прежнему является вариантом, если приложение требует этого.

Эта необычная газовая смесь — 25 процентов аргона и 75 процентов CO 2 — нестабильна при смешивании в баллоне, поэтому регулятор расхода смешивает газ из двух баллонов и направляет его на сварку для критического короткого замыкания. корневой проход для достижения полного провара даже над прихватками. Если в конфигурации используется, скажем, GMAW с распылением для проходов заполнения и крышки, регулятор расхода затем переключается на газовую смесь, такую как 8% CO 9 . 0033 2 и 92% аргона.

0033 2 и 92% аргона.

Как и любая технология, система имеет ограничения. Хотя это зависит от области применения, материала и сортамента труб, автоматика может адаптироваться к очень широким допускам на посадку. Однако, по словам Надо, система может адаптироваться к окнам допусков даже немного шире, чем указано в стандартах Института изготовления труб (PFI).

Наиболее важным, по его словам, является то, что система вводит автоматизацию традиционно ручного процесса и, в конечном счете, помогает свести к минимуму манипуляции и повысить производительность. «Материал должен течь», — сказал Надо. «В магазине катушек минимизация обработки является ключом к прибыли».

Патент США на устройство для автоматической сварки. Патент (Патент № 4,841,123, выдан 20 июня 1989 г.) ремонт седловидных сварных швов.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Одним из важнейших явлений, влияющих на надежность атомных электростанций в последние годы, является коррозионное растрескивание систем трубопроводов кипящих реакторов. Проблема возникает из-за сочетания напряжения и окисления в зоне термического влияния сварных швов в системах трубопроводов кипящих реакторов. Расширяясь примерно на 0,1 дюйма по обе стороны от сварного шва, зона термического влияния очень подвержена растрескиванию из-за высокого уровня остаточных напряжений, возникающих в результате нагрева металла до температур, близких к температуре его плавления. После возникновения коррозионные трещины под напряжением распространяются по стенке трубы под действием растягивающего напряжения, действующего на металл. В некоторых случаях трещина полностью прошла через стену, что привело к просачиванию воды, охлаждающей реактор, из системы, что может привести к катастрофическим последствиям.

Проблема возникает из-за сочетания напряжения и окисления в зоне термического влияния сварных швов в системах трубопроводов кипящих реакторов. Расширяясь примерно на 0,1 дюйма по обе стороны от сварного шва, зона термического влияния очень подвержена растрескиванию из-за высокого уровня остаточных напряжений, возникающих в результате нагрева металла до температур, близких к температуре его плавления. После возникновения коррозионные трещины под напряжением распространяются по стенке трубы под действием растягивающего напряжения, действующего на металл. В некоторых случаях трещина полностью прошла через стену, что привело к просачиванию воды, охлаждающей реактор, из системы, что может привести к катастрофическим последствиям.

Ремонт наплавкой является эффективным методом промежуточного ремонта сварных швов, пораженных межкристаллитным коррозионным растрескиванием. Он не только сжимает внутреннюю часть трубы, но и повышает прочность, препятствуя распространению трещин сквозь стенки. Наплавочный ремонт заключается в нанесении валиков на наружную поверхность трубы в зоне дефектного сварного шва. Наплавка наносится вольфрамовым электродом в среде инертного газа, который зарекомендовал себя как наиболее надежный метод получения бездефектных сварных швов. Наплавленные валики наносятся по окружности и внахлест для формирования прочного нароста сварного шва, простирающегося с обеих сторон существующего сварного шва.

Наплавочный ремонт заключается в нанесении валиков на наружную поверхность трубы в зоне дефектного сварного шва. Наплавка наносится вольфрамовым электродом в среде инертного газа, который зарекомендовал себя как наиболее надежный метод получения бездефектных сварных швов. Наплавленные валики наносятся по окружности и внахлест для формирования прочного нароста сварного шва, простирающегося с обеих сторон существующего сварного шва.

Для обеспечения точного моделирования и расчета картины остаточных напряжений, что позволяет подтвердить эффективность завершенного ремонта, желательны автоматические методы наплавки. Кроме того, нанесение наплавок на трубопроводные системы кипящих реакторов происходит в зонах, подверженных ядерному излучению от находящихся поблизости активированных компонентов. Таким образом, чтобы уменьшить ненужное воздействие радиации на обслуживающий персонал, аппарат для наплавки должен быть не только автоматическим, но и быстро устанавливаемым и управляемым с помощью дистанционного управления из зоны контроля, безопасно удаленной от загрязненной зоны.

Среди точек в системах трубопроводов кипящих реакторов, наиболее подверженных растрескиванию под напряжением, находится место соединения между практически горизонтальным кольцевым коллектором рециркуляционной системы и выступающими вверх от него вертикальными стояками. Эти соединения, известные как стреловидные соединения, представляют собой седловидные ортогональные соединения между большой цилиндрической коллекторной трубой диаметром 22 дюйма и меньшим цилиндрическим стояком диаметром 10 дюймов. В то время как метод ремонта с наплавкой успешно применялся к по существу двумерным сварным швам, таким как стыковые сварные швы прямых труб и фитинги, такие как отводы и тройники, трехмерная седловидная форма соединения коллектора и стояка вносит сложности с точки зрения анализ напряжений и дистанционное наложение наплавки.

Соответственно, существует потребность в автоматическом сварочном аппарате, который может быть быстро присоединен к зачистному стыку и управляться дистанционно из зоны радиоактивного загрязнения, что позволяет производить ремонт наплавкой седловидного зачистного шва.

Устройство для автоматического направления инструмента, такого как сварочная головка или паяльная лампа, вокруг дорожки известно в технике. Например, патент США. В US-A-2705629 описана плоская лентообразная направляющая, поддерживаемая над заготовкой, и каретка, которая перемещается по направляющей для соединения двух секций трубы вместе. Однако эта гусеница предназначена для обеспечения движения каретки в одной плоскости и, следовательно, не может быть адаптирована к седловидному сварному шву стреловидной машины.

Патент США. В US-A-4260869 описана передвижная тележка, приспособленная для перемещения по направляющей, расположенной вокруг или на изделии, для установки сварочной головки. Это устройство обеспечивает дополнительные преимущества трех шарнирно соединенных частей для компенсации изменений радиуса изогнутой заготовки. Однако опять же, дорожка может следовать изогнутому контуру, но только в одной плоскости.

Соответственно, существует потребность в установленном на гусеничном ходу сварочном аппарате, который может двигаться по заданной траектории в двух ортогональных плоскостях.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Как будет видно, настоящее изобретение преодолевает эти и другие проблемы, связанные с известными сварочными аппаратами. В общих чертах, сварочный аппарат по настоящему изобретению содержит средство для направления сварочной головки по заданной траектории в двух ортогональных плоскостях при поддержании, по существу, постоянной ориентации между сварочной головкой и прилегающей поверхностью заготовки. Кроме того, устройство обеспечивает колебание сварочной головки в направлении, по существу параллельном поверхности заготовки, что позволяет наносить наплавку, простирающуюся с любой стороны ранее существовавшего сварного шва.

Говоря более конкретно, устройство по настоящему изобретению содержит сварочную головку, предназначенную для наложения наплавки на уже существующий сварной шов вдоль седловидного соединения между цилиндрической заготовкой и цилиндрической трубой, пересекающейся с ней перпендикулярно. Сварочная головка установлена с возможностью перемещения по седловидной направляющей, расположенной концентрически по отношению к ранее существовавшему седловидному сварному шву. Каретка сварочной головки включает средства для движения каретки по направляющей, а каретка и направляющая взаимодействуют для поддержания постоянной угловой ориентации между сварочной головкой и поверхностью заготовки.

Сварочная головка установлена с возможностью перемещения по седловидной направляющей, расположенной концентрически по отношению к ранее существовавшему седловидному сварному шву. Каретка сварочной головки включает средства для движения каретки по направляющей, а каретка и направляющая взаимодействуют для поддержания постоянной угловой ориентации между сварочной головкой и поверхностью заготовки.

Говоря более конкретно, сварочный аппарат по настоящему изобретению содержит каретку сварочной головки, установленную для перемещения по замкнутой седловидной направляющей, прикрепленной к поверхности заготовки на заданном расстоянии от нее. Ролик, установленный с возможностью вращения на каретке с постоянной угловой ориентацией, при этом входит в зацепление с плоской поверхностью, выполненной на направляющей, для управления ориентацией каретки относительно направляющей для поддержания желаемой ориентации тележки относительно направляющей. Пара приводных шестерен на каретке входит в зацепление с зубчатой рейкой, установленной по периферии рельсового пути, для обеспечения принудительного движения каретки по рельсовому пути. Сварочная горелка крепится к тележке с возможностью перемещения к тележке и от нее, так что сварочная горелка проходит по ширине ранее существовавшего сварного шва. Кроме того, сварочная горелка установлена с возможностью перемещения к заготовке и от нее, а схема автоматического управления напряжением управляет движением в этом направлении, чтобы поддерживать постоянный зазор между наконечником сварочной горелки и поверхностью заготовки. Таким образом, сварочная головка может вращаться вокруг дорожки по траектории в двух ортогональных плоскостях, поддерживая при этом сварочную горелку в постоянном угловом положении по отношению к заготовке и на контролируемом расстоянии от нее.

Сварочная горелка крепится к тележке с возможностью перемещения к тележке и от нее, так что сварочная горелка проходит по ширине ранее существовавшего сварного шва. Кроме того, сварочная горелка установлена с возможностью перемещения к заготовке и от нее, а схема автоматического управления напряжением управляет движением в этом направлении, чтобы поддерживать постоянный зазор между наконечником сварочной горелки и поверхностью заготовки. Таким образом, сварочная головка может вращаться вокруг дорожки по траектории в двух ортогональных плоскостях, поддерживая при этом сварочную горелку в постоянном угловом положении по отношению к заготовке и на контролируемом расстоянии от нее.

Таким образом, целью настоящего изобретения является создание автоматического сварочного аппарата для ремонта наплавкой ранее существовавшего седловидного сварного шва.

Еще одной задачей настоящего изобретения является создание автоматического сварочного аппарата, который можно быстро присоединить к стыковому шву.

Еще одной задачей настоящего изобретения является создание автоматического сварочного аппарата, которым можно управлять дистанционно из радиоактивно загрязненной зоны.

Еще одной целью настоящего изобретения является создание устройства позиционирования инструмента на гусеничном ходу, которое может следовать по заданной траектории в двух ортогональных плоскостях.

Другие задачи, особенности и преимущества настоящего изобретения станут очевидными после прочтения следующего описания в сочетании с чертежом и прилагаемой формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой вид в перспективе удаленного устройства на гусеничном ходу для наплавки седловидных скважин в соответствии с настоящим изобретением.

РИС. 2 перспективный вид в разобранном виде тележки сварочного аппарата по фиг. 1.

РИС. 3 – вид сбоку каретки по фиг. 2.

РИС. 4 и 5 представляют собой противоположные виды с торца сварочной тележки, показанной на фиг. 2.

2.

РИС. 6 представляет собой вид сбоку сварочного аппарата по фиг. 1.

РИС. 7 представляет собой вид с торца сварочного аппарата по фиг. 1

РИС. 8 представляет собой вид сверху направляющей сварочного аппарата по фиг. 1 со снятой кареткой.

РИС. 9 представляет собой вид в перспективе дорожки по фиг. 1 прикреплен к заготовке.

РИС. 10 представляет собой поперечное сечение дорожки сварочного аппарата по фиг. 1.

РИС. 11 представляет собой частичный вид сбоку в разрезе гусеницы, показывающий взаимодействие между гусеницей и взаимодействующими с гусеницей элементами тележки.

ПОДРОБНОЕ ОПИСАНИЕ РАСКРЫТОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Обращаясь теперь более подробно к чертежу, на котором одинаковые цифры обозначают одинаковые элементы на нескольких видах, фиг. 1 показано устройство 10 для наплавки для удаленного ремонта наплавкой ранее существовавшего сварного шва 11 вокруг седловидного фитинга 12, используемого для соединения горизонтальной коллекторной трубы 13 и вертикального стояка 14. Устройство для наплавки 10 содержит каретку 15, установленную с возможностью орбитального движения вокруг седловидной направляющей 16, установленной на жатке 13. Хотя устройство 10 для наплавки согласно настоящему изобретению было разработано специально для ремонта наплавкой фитингов стреловидных стрел, которые используются в рециркуляции, систем отвода остаточного тепла, распыления активной зоны и очистки воды из реактора в кипящих ядерных реакторах, следует понимать, что настоящее изобретение может быть использовано в любом применении, где требуется точный ремонт наплавки сварного шва в двух ортогональных плоскостях. .

Устройство для наплавки 10 содержит каретку 15, установленную с возможностью орбитального движения вокруг седловидной направляющей 16, установленной на жатке 13. Хотя устройство 10 для наплавки согласно настоящему изобретению было разработано специально для ремонта наплавкой фитингов стреловидных стрел, которые используются в рециркуляции, систем отвода остаточного тепла, распыления активной зоны и очистки воды из реактора в кипящих ядерных реакторах, следует понимать, что настоящее изобретение может быть использовано в любом применении, где требуется точный ремонт наплавки сварного шва в двух ортогональных плоскостях. .

Обращаясь теперь к ФИГ. 2-5, каретка 15 включает в себя раму 20 каретки, состоящую из кронштейна 21 на заднем конце и поперечного кронштейна 22, выступающего вперед от верхнего конца кронштейна. К верхним продольным краям поперечного кронштейна 22 прикреплена пара противоположных корпусов подшипников 24 с шарикоподшипниками 25, установленными на их внутренних поверхностях. скользящее движение между корпусами подшипников 24. Зубчатая рейка 30, установленная в продольном направлении на нижней поверхности кронштейна 28 вибратора, приводится в зацепление с прямозубым зубчатым колесом 31, приводящимся во вращение от приводного двигателя 32 качания, установленного с помощью кронштейна 33 двигателя на переднем конце поперечного кронштейна 22. Таким образом, когда приводной двигатель 32 вращается, прямозубая шестерня 31 входит в зацепление с зубчатой рейкой 30 в нижней части кронштейна 28, совершая возвратно-поступательное движение кронштейна качающегося механизма относительно несущей рамы 20.

скользящее движение между корпусами подшипников 24. Зубчатая рейка 30, установленная в продольном направлении на нижней поверхности кронштейна 28 вибратора, приводится в зацепление с прямозубым зубчатым колесом 31, приводящимся во вращение от приводного двигателя 32 качания, установленного с помощью кронштейна 33 двигателя на переднем конце поперечного кронштейна 22. Таким образом, когда приводной двигатель 32 вращается, прямозубая шестерня 31 входит в зацепление с зубчатой рейкой 30 в нижней части кронштейна 28, совершая возвратно-поступательное движение кронштейна качающегося механизма относительно несущей рамы 20.

Крышка 35 устанавливается поверх противоположных корпусов подшипников 24, закрывая кронштейн 28 генератора и подшипники 25. На переднем конце 36 кронштейна 28 генератора находится кронштейн 38, к которому крепится опорная рама 40 блока горелки. Резак блок 42 скольжением принимается опорной рамой 40 посредством переднего концевого узла 44. Электродвигатель 45 регулирования напряжения дуги приводит в движение червячную передачу 46, вертикально расположенную внутри опорной рамы блока горелки 40. Червячная передача 46 входит в зацепление с вертикальным резьбовым отверстием 47. в переднем узле 44 для подъема и опускания блока резака 42 при вращении червячной передачи. Работа двигателя 45 управляется обычной схемой управления напряжением дуги, хорошо известной специалистам в данной области, для поддержания постоянного зазора между вольфрамовым наконечником 48 блока горелки и заготовкой. Двигатель подачи проволоки 49

Червячная передача 46 входит в зацепление с вертикальным резьбовым отверстием 47. в переднем узле 44 для подъема и опускания блока резака 42 при вращении червячной передачи. Работа двигателя 45 управляется обычной схемой управления напряжением дуги, хорошо известной специалистам в данной области, для поддержания постоянного зазора между вольфрамовым наконечником 48 блока горелки и заготовкой. Двигатель подачи проволоки 49

Кронштейн головки 21 определяет пару цилиндрических отверстий 51, по одному на каждом конце кронштейна головки, для установки пары опорных валов привода 52. Привод узел 54, содержащий кронштейн 55 приводной вилки, приводной ролик 56 и приводной двигатель 57, установлен на одном конце каждого приводного опорного вала 52. Приводной ролик 56 включает приводной вал 60, установленный с возможностью вращения вокруг своей продольной оси между верхними вилка 61 кронштейна и вилка 62 нижнего кронштейна. Ведущее цилиндрическое зубчатое колесо 64 концентрически установлено на ведущем валу 60 в точке между верхней и нижней вилками 61, 62 кронштейна. Противоположные вогнутые разъемные ролики 65 установлены концентрически на ведущем валу выше. и ниже приводного цилиндрического зубчатого колеса 64. Приводной двигатель 57 приводит в действие цепь 67, которая, в свою очередь, зацепляет шестерню 68, концентрически установленную на нижнем конце приводного вала 60, для приведения во вращение приводного ролика 56.

Противоположные вогнутые разъемные ролики 65 установлены концентрически на ведущем валу выше. и ниже приводного цилиндрического зубчатого колеса 64. Приводной двигатель 57 приводит в действие цепь 67, которая, в свою очередь, зацепляет шестерню 68, концентрически установленную на нижнем конце приводного вала 60, для приведения во вращение приводного ролика 56.

С приводными узлами 54, установленными таким образом на шарнирных валах 52, вставленных в цилиндрические отверстия 50 кронштейна головки 21, приводные узлы могут свободно вращаться относительно несущей рамы 20. Ручка с накаткой 70, имеющая резьбовую наружную периферийную поверхность 71 одним своим концом крепится к другому концу каждого приводного опорного вала 52. Резьбовая втулка (не показана) внутри каждого отверстия 50 с резьбой принимает резьбовую окружность 71 ручки с накаткой 70 для регулировки ручки и, следовательно, шарнира. вала 52 относительно несущей рамы 20. Пружина сжатия 72, концентричная по отношению к приводному опорному валу 52 и расположенная между головным кронштейном 21 и кронштейном 55 приводной вилки, как показано на фиг. 3, смещает приводной узел 54 в сторону от кронштейна головки. Узел привода можно отрегулировать по направлению к головному кронштейну 21 или от него, повернув рифленую рукоятку 70.

3, смещает приводной узел 54 в сторону от кронштейна головки. Узел привода можно отрегулировать по направлению к головному кронштейну 21 или от него, повернув рифленую рукоятку 70.

Узел опорного катка 74 установлен под передним концом поперечного кронштейна 22. Верхний конец вала опорного ролика 75 (показан на фиг. 11) принимается для вращения в нижней части поперечного кронштейна 22, а нижний конец вала ролика принимает для вращения U-образный кронштейн 76 опорного ролика, отходящий вниз от переднего края поперечного кронштейна. Несколько опорных катков 78 установлены концентрически вокруг вала опорного ролика и удерживаются на расстоянии друг от друга с помощью шайб 79..

Обращаясь теперь к ФИГ. 10 и 11, гусеница 16 имеет поперечное сечение в виде круга, уплощенного на внутренней стороне 80. Внешний край гусеницы, противоположный уплощенной поверхности 80, имеет зубчатую рейку 82, прикрепленную к нему винтами 83 или подобным образом. Направляющая крепится к заготовке с помощью резьбового вала 85, имеющего заостренный конец 86, который упирается в заготовку. Пара гаек 88, навинченных на вал 85, позволяет регулировать вал относительно дорожки и, соответственно, зазор между дорожкой и заготовкой.

Пара гаек 88, навинченных на вал 85, позволяет регулировать вал относительно дорожки и, соответственно, зазор между дорожкой и заготовкой.

Обращаясь теперь к ФИГ. 3 и 11, каретка 15 крепится к гусенице 16 за счет зацепления приводных узлов 54 и узла 74 опорного ролика с гусеницей. Вогнутые верхний и нижний разъемные ролики 65 каждого приводного узла 54 соответствуют внешней окружности 81 гусеницы 16, а ведущие прямозубые шестерни 64 входят в зацепление с зубчатой рейкой 83. Опорные ролики 78 упираются в плоскую внутреннюю поверхность 80 гусеницы. отслеживать. Поскольку блок 42 горелки консольно расположен по отношению к направляющей 16, направляющие ролики 78, опирающиеся на плоскую поверхность 80 направляющей, необходимы для предотвращения вращения каретки 15 относительно направляющей. Как показано на фиг. 3, пружина сжатия 72 прижимает приводной узел 54 к внешней поверхности 81 гусеницы 16, заставляя внутреннюю плоскую поверхность 80 гусеницы войти в зацепление с узлом опорного ролика 74.

Обращаясь теперь к ФИГ. 6 и 7, дорожка 16 имеет седловидную форму и, как правило, концентрична по отношению к сварному шву 11 в виде седла, который наплавляется. Путь 16 состоит из двух секций 16А, 16В, которые соединены вокруг стреловидного устройства 12 и соединены друг с другом в узле 89. Цель пути состоит в том, чтобы определить путь, по которому должна двигаться каретка 15, чтобы для перемещения наконечника 48 блока горелки 42 вдоль сварного шва 11 внахлестку, удерживая блок горелки все время перпендикулярно прилегающей поверхности коллекторной трубы 13.

Поскольку блок горелки 42 установлен под фиксированным углом к каретке 15, для того, чтобы горелка удерживалась перпендикулярно поверхности трубы коллектора 13, каретка должна поддерживаться под постоянным углом относительно воображаемой поверхность 90, определяемая линиями, выступающими радиально наружу от заготовки вдоль траектории, определяемой ранее существовавшим сварным швом 11, как лучше всего видно на ФИГ. 9. Соответственно, поскольку угловое соотношение между дорожкой 16 и кареткой 15 зависит от ориентации плоской поверхности 80 дорожки, плоская поверхность должна поддерживаться в постоянной угловой ориентации по отношению к воображаемой поверхности 9.0, выступая радиально от заготовки по траектории ранее существовавшего сварного шва 11, чтобы удерживать каретку в правильном положении.

9. Соответственно, поскольку угловое соотношение между дорожкой 16 и кареткой 15 зависит от ориентации плоской поверхности 80 дорожки, плоская поверхность должна поддерживаться в постоянной угловой ориентации по отношению к воображаемой поверхности 9.0, выступая радиально от заготовки по траектории ранее существовавшего сварного шва 11, чтобы удерживать каретку в правильном положении.

Кроме того, поскольку желательно переместить блок горелки 42 по заданной траектории, определяемой ранее существовавшим сварным швом 11, и поскольку горелка смещена от направляющей 16 на фиксированное расстояние, указанное линией 92, каретка должна перемещаться по путь, параллельный вышеупомянутой воображаемой поверхности 90 и смещенный от нее на расстояние, равное расстоянию 92, на который факел смещен от дорожки. Соответственно, направляющая 16 должна следовать по траектории, которая представляет собой фиксированное расстояние от воображаемой поверхности 90, определяемое линиями, выступающими радиально наружу от коллекторной трубы 13 вдоль траектории ранее существовавшего седловидного сварного шва 11.

Когда каретка находится на самая верхняя точка дорожки, как схематично показано на фиг. 6, смещение под прямым углом 92 от перпендикулярного выступа 90 наружу от седлового сварного шва 11 параллельно верхней поверхности коллекторной трубы 13. Соответственно, каретка 15 должна быть параллельна верхней поверхности трубы 13 для удержания факела. головку 42 в перпендикулярном положении по отношению к сварному шву внахлестку 11 в верхней части трубы. Чтобы удерживать каретку 15 в этом положении, уплощенная внутренняя поверхность 80 гусеницы должна быть параллельна перпендикулярному выступу 9.0 снаружи седловидного сварного шва.

По мере того, как тележка вращается вокруг направляющей в крайнее нижнее положение, показанное на РИС. 7, дорожка снова смещена на расстояние 92 от плоской поверхности 80 дорожки 16 до головки 42 горелки от перпендикулярного выступа 90 радиально наружу от сварного шва внахлестку. Однако, поскольку поверхность трубы 13 коллектора в ортогональной плоскости по нормали к пути в этой точке является выпуклой, поверхность трубы изгибается в сторону от пути. Соответственно, чтобы удерживать блок 42 горелки перпендикулярно сварному шву 11 внахлестку, дорожка 16 должна быть смещена от трубы коллектора в этой точке на значительно большее расстояние. Следует понимать, что для поддержания плоской внутренней поверхности 80 направляющей параллельно перпендикулярной проекции, радиально наружу от сварного шва внахлестку, направляющая должна «закручиваться» вокруг своей продольной оси.

Соответственно, чтобы удерживать блок 42 горелки перпендикулярно сварному шву 11 внахлестку, дорожка 16 должна быть смещена от трубы коллектора в этой точке на значительно большее расстояние. Следует понимать, что для поддержания плоской внутренней поверхности 80 направляющей параллельно перпендикулярной проекции, радиально наружу от сварного шва внахлестку, направляющая должна «закручиваться» вокруг своей продольной оси.

Направляющая 16 поддерживается над коллекторной трубой 13 шестью резьбовыми стержнями 85, которые регулируются относительно направляющей для контроля зазора между направляющей и заготовкой. Следует понимать, что четыре нижних резьбовых стержня входят в зацепление с заготовкой в точке ниже ее горизонтального центра. Таким образом, дорожка не может выйти из зацепления вверх, потому что труба становится шире над нижними контактными точками.

Для использования устройства для наплавки согласно настоящему изобретению две половины 16А, 16В направляющей 16 соединяются вместе с противоположных сторон стояка 14 и сопрягаются друг с другом в месте соединения 89. . Резьбовые стержни 85 регулируются для достижения надлежащего зазора между дорожкой и заготовкой. Затем каретка 15 прикрепляется к направляющей 16 путем отвинчивания рифленых ручек 70 для отвода узла привода 54 к головному кронштейну 21, установки каретки вниз на дорожку и завинчивания рифленых ручек для перемещения узла привода в зацепление с внешней поверхности 81 гусеницы, ведущее цилиндрическое зубчатое колесо 64 входит в зацепление с зубчатой рейкой 83. Когда рифленая рукоятка 70 затягивается, узел 74 опорного ролика вступает в контакт с плоской внутренней поверхностью 80 гусеницы.

. Резьбовые стержни 85 регулируются для достижения надлежащего зазора между дорожкой и заготовкой. Затем каретка 15 прикрепляется к направляющей 16 путем отвинчивания рифленых ручек 70 для отвода узла привода 54 к головному кронштейну 21, установки каретки вниз на дорожку и завинчивания рифленых ручек для перемещения узла привода в зацепление с внешней поверхности 81 гусеницы, ведущее цилиндрическое зубчатое колесо 64 входит в зацепление с зубчатой рейкой 83. Когда рифленая рукоятка 70 затягивается, узел 74 опорного ролика вступает в контакт с плоской внутренней поверхностью 80 гусеницы.

С установленной кареткой оператор может перемещать каретку по орбите вокруг гусеницы, приводя в действие приводной двигатель 57. Приводной двигатель приводит в движение приводной ролик 56, который входит в зацепление с зубчатой рейкой 82 на внешней окружности 81 гусеницы. Когда тележка перемещается по направляющей, направляющие ролики 78 входят в зацепление с плоской внутренней поверхностью 80 направляющей 16, удерживая тележку 15 в правильном положении.

Чтобы нанести наплавку на любую сторону ранее существовавшего сварного шва 11, оператор приводит в действие приводной двигатель 32 колебательного механизма. Двигатель качающегося привода приводит в движение прямозубую шестерню 31, которая входит в зацепление со рейкой 30 в нижней части кронштейна 28 колебательного механизма. , перемещая скобу осциллятора в направлении, указанном стрелками 94 на фиг. 6. При перемещении кронштейна осциллятора головка 42 горелки перемещается вперед и назад по ширине ранее существовавшего сварного шва 11 в направлении, указанном стрелками 96, для нанесения наплавки на любую сторону ранее существовавшего сварного шва.

Чтобы компенсировать отклонения в зазоре между наконечником 48 горелки и заготовкой, механизм управления напряжением дуги приводит в действие двигатель 45, который приводит в движение червячную передачу 46, перемещая узел передней части 44 вверх и вниз внутри опорной рамы блока горелки 40 , По мере перемещения узла переднего конца наконечник 48 резака поднимается и опускается по отношению к заготовке в направлении, указанном стрелкой 9. 8 на фиг. 6. Таким образом, устройство компенсирует чередующиеся плоские и вогнутые геометрии, возникающие при движении головки горелки вперед и назад по ширине ранее существовавшего сварного шва.

8 на фиг. 6. Таким образом, устройство компенсирует чередующиеся плоские и вогнутые геометрии, возникающие при движении головки горелки вперед и назад по ширине ранее существовавшего сварного шва.

Когда тележка 15 сталкивается с участками пути, искривленными в ортогональной плоскости, нормальной к продольной оси тележки, как показано на РИС. 4, верхний и нижний вогнутые разъемные ролики 65 приводного ролика 56 соответствуют криволинейным участкам гусеницы и заставляют приводные узлы 54 поворачиваться на своих приводных опорных валах 52. Таким образом, приводные прямозубые шестерни 64 приводных узлов 54 поддерживать зацепление с зубчатой рейкой 82 даже при поворотах гусеницы.

Одной из особенностей настоящего изобретения является то, что сварочную горелку можно перемещать по пути ранее существовавшего сварного шва, вперед и назад по ширине ранее существовавшего сварного шва, а также вверх и вниз по отношению к заготовке, все приводя в действие один или несколько электродвигателей. Преимущество этой функции заключается в том, что с помощью видеооборудования для наблюдения за ходом сварочного аппарата аппаратом можно управлять с помощью дистанционного управления. Это преимущество имеет особое значение в агрессивных средах, таких как радиоактивно загрязненные участки атомных электростанций. Устройство можно быстро установить на заготовку, а затем дистанционно управлять им на безопасном расстоянии от загрязненной зоны.

Преимущество этой функции заключается в том, что с помощью видеооборудования для наблюдения за ходом сварочного аппарата аппаратом можно управлять с помощью дистанционного управления. Это преимущество имеет особое значение в агрессивных средах, таких как радиоактивно загрязненные участки атомных электростанций. Устройство можно быстро установить на заготовку, а затем дистанционно управлять им на безопасном расстоянии от загрязненной зоны.

Хотя устройство по настоящему изобретению приспособлено для транспортировки сварочной горелки по седловидному пути для ремонта наплавленного фитинга с наплавкой, следует понимать, что другие инструменты, такие как контрольное оборудование, могут быть установлены на каретке. для перевозки на нем. Аналогичным образом, несмотря на то, что гусеница в раскрытом варианте осуществления имеет специальную форму для перемещения инструмента по траектории в форме седла, следует понимать, что гусеница может быть приспособлена для соответствия любой заданной траектории в двух ортогональных плоскостях.