Каскадное управление паровыми котлами – Мастер-Ватт. Технологии и оборудование для промышленных котельных

НАЗНАЧЕНИЕ

В каскадных паровых котельных пар вырабатывается нескольким котлами. В зависимости от паровой нагрузки котлы могут работать как вместе, так и поочередно. Достоинством каскадной системы является возможность гибкого варьирования мощности и высокая надежность при выходе из строя одного котла или при проведении регламентных работ на одном из котлов. Это позволяет более точно подстраивать паровую производительность котельной в соответствии с суточными или другими изменениями нагрузки и более эффективно обеспечивать потребителя паром.

ПРИНЦИП УПРАВЛЕНИЯ

Основным элементом системы является каскадный контроллер.

Используя сигнал, полученный от датчика давления в общем паровом коллекторе (или паровой гребенке) каскадный модуль управляет отдельными паровыми котлами в соответствии критериями последовательного управления.

Контроллер определяет количество котлов, необходимых для удовлетворения потребностей системы, контролируя давление пара в распределительном коллекторе и поддерживает оставшиеся котлы в режиме ожидания, что позволяет им быстро поднять давление в случае увеличения расхода пара.

При отсутствии потребления пара последовательность паровых котлов пар не вырабатывает. При этом все котлы могут выключаться или переходить в режим “горячий резерв”.

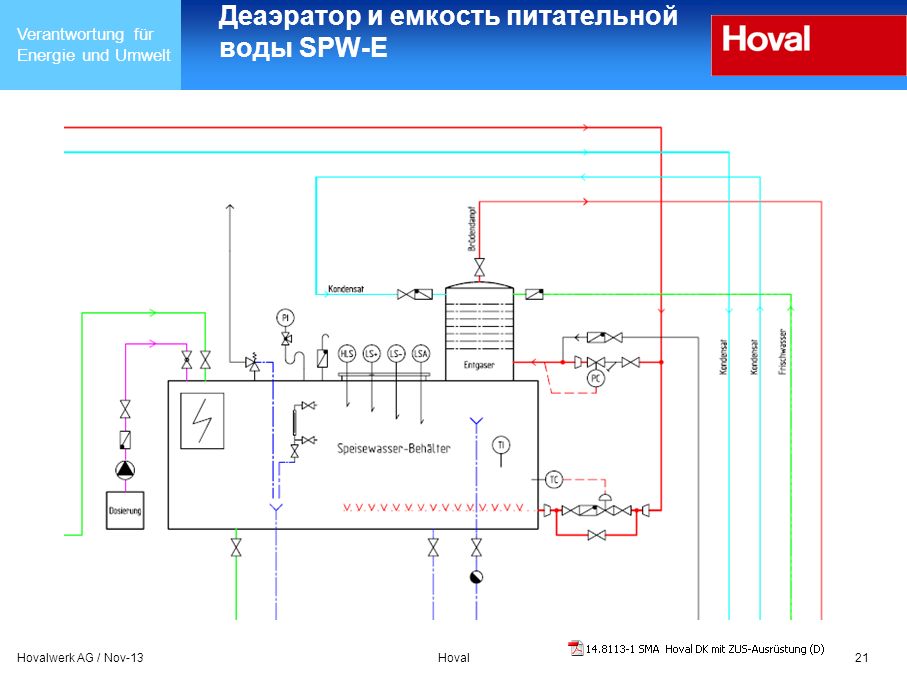

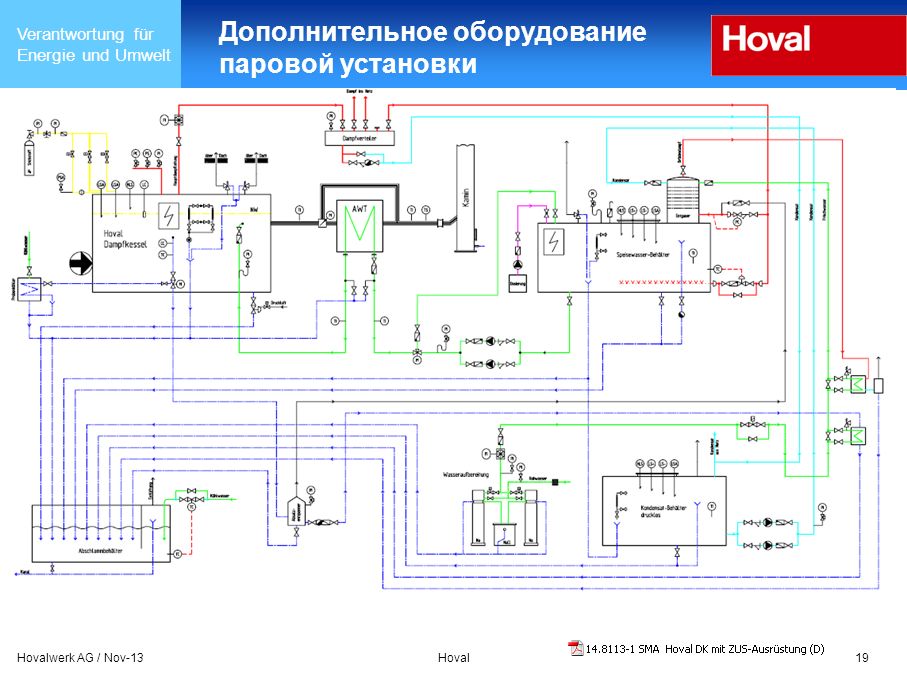

При наличии вспомогательного оборудования в составе паровой котельной (термический деаэратор, конденсатный бак и т.д.) функции каскадного регулирования выполняет модуль автоматики общекотельного оборудования, которые “закладываются” при проектировании.

РЕЖИМ ГОРЯЧИЙ РЕЗЕРВ

Для условий, когда пар необходимых параметров всегда был доступен в любой момент времени используется режим “ГОРЯЧИЙ РЕЗЕРВ”

ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ КОТЕЛЬНОЙ ДЛЯ РЕАЛИЗАЦИИ КАСКАДНОГО УПРАВЛЕНИЯ

1. Паровые котлы должны быть оснащены главными паровыми запорно-регулирующими клапанами с управлением от САУ котла

2. Наличие в схеме котельной парового распределительного коллектора (гребенка)

3. САУ каждого парового котла и каскадный блок должны быть объединены общей сетью CANbus

ГЛАВНЫЙ ПАРОВОЙ ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН

Для обеспечения работы котлов в каскадном режиме на выходе пара из котла устанавливается запорно-регулирующий клапан, с функцией плавного прогрева паропровода при вводе котла в работу на общий коллектор. Согласно алгоритму заложенному в систему управления котла выполняется постепенное открытие регулирующего клапана, обеспечивая тем самым необходимую скорость прогрева, исключающую гидроудары.

ФУНКЦИИ КАСКАДНОГО МОДУЛЯ

Одной из основных функций контроллера является обеспечение режима, при котором время работы всех котлов, входящих в каскад, было бы одинаковым. Для этого в программе контроллера имеется таблица ротаций, определяющие порядок включения котлов во время определенного периода времени.

Паровые котлы при каскадном регулировании включаются по возрастающему порядку, выключаются по убывающему. Порядок котлов задается оператором с контроллера каскадного менеджера. При автоматическом режиме (Авто) ведущий котел и установленный оператором порядок котлов переключаются в зависимости от количества времени работы горелки котла.

Встроенная функция дистанционного управления позволяет персоналу удаленно просматривать информацию и управлять определенными функциями, если это необходимо. Например, изменение ведущего котла и др. Данное решение легко позволяет интегрироваться в систему SCADA.

КОНСУЛЬТАЦИИ ПО ТЕМЕ КАСКАДНОГО УПРАВЛЕНИЯ ПАРОВЫМИ КОТЛАМИ:

Мозговенко Дмитрий (495) 730 22 99 доб 105Автоматизация и диспетчеризация блочно-модульной водогрейной транспортабельной котельной

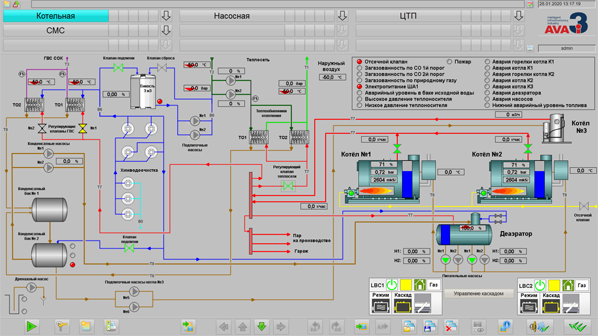

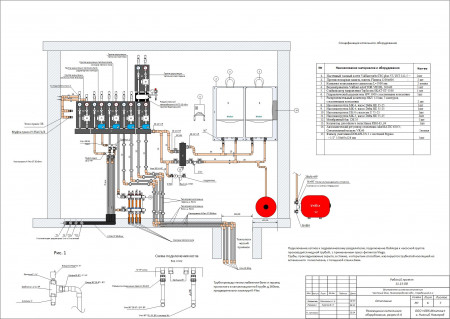

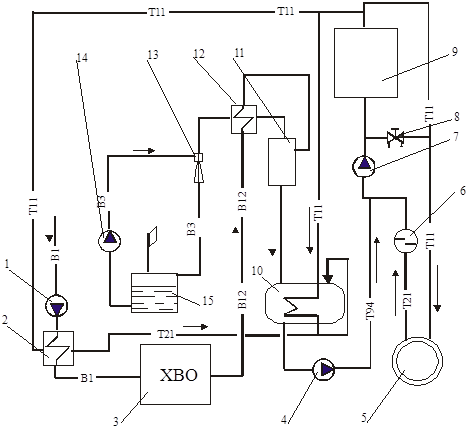

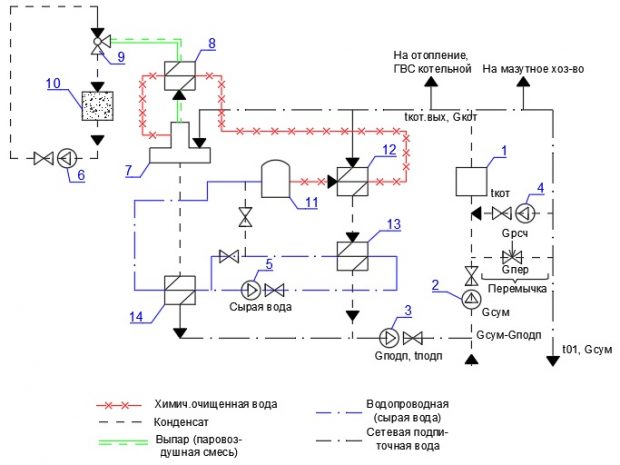

Автоматизация и диспетчеризация блочно-модульной водогрейной транспортабельной котельной ТКУ-9МВт по адресу: Калужская обл. , г. Балабаново, ул. Дзержинского.

, г. Балабаново, ул. Дзержинского.

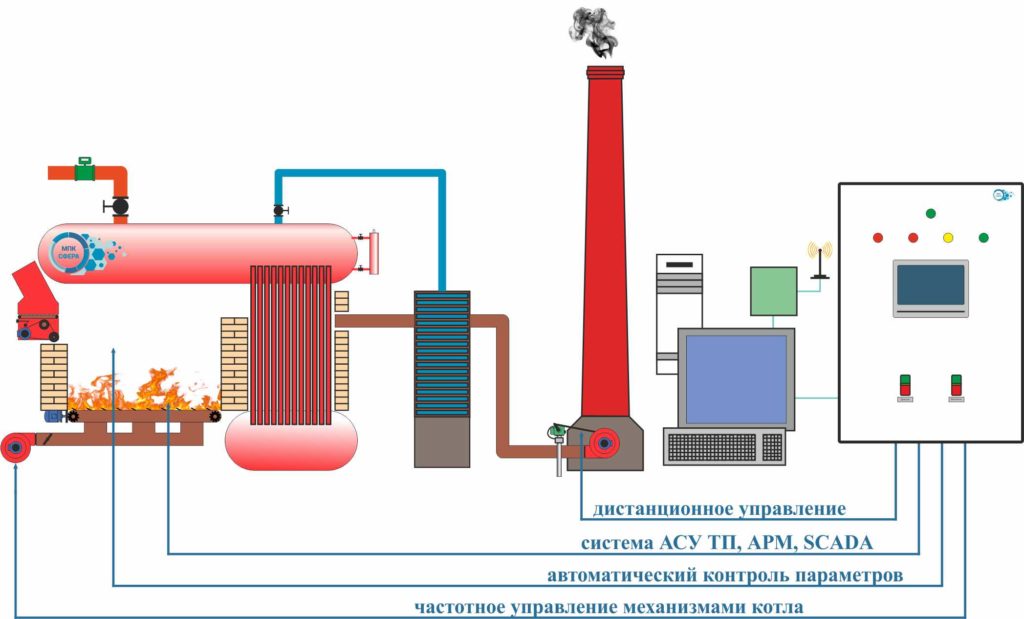

Проектом автоматизации и диспетчеризации предусматривается работа котельной без постоянного присутствия обслуживающего персонала с передачей аварийных сигналов посредством мобильной связи ответственным лицам и передачу рабочих и аварийных параметров работы котельной на диспетчерский пульт.

Система автоматизации-диспетчеризации газовой котельной выполняет следующие функции:

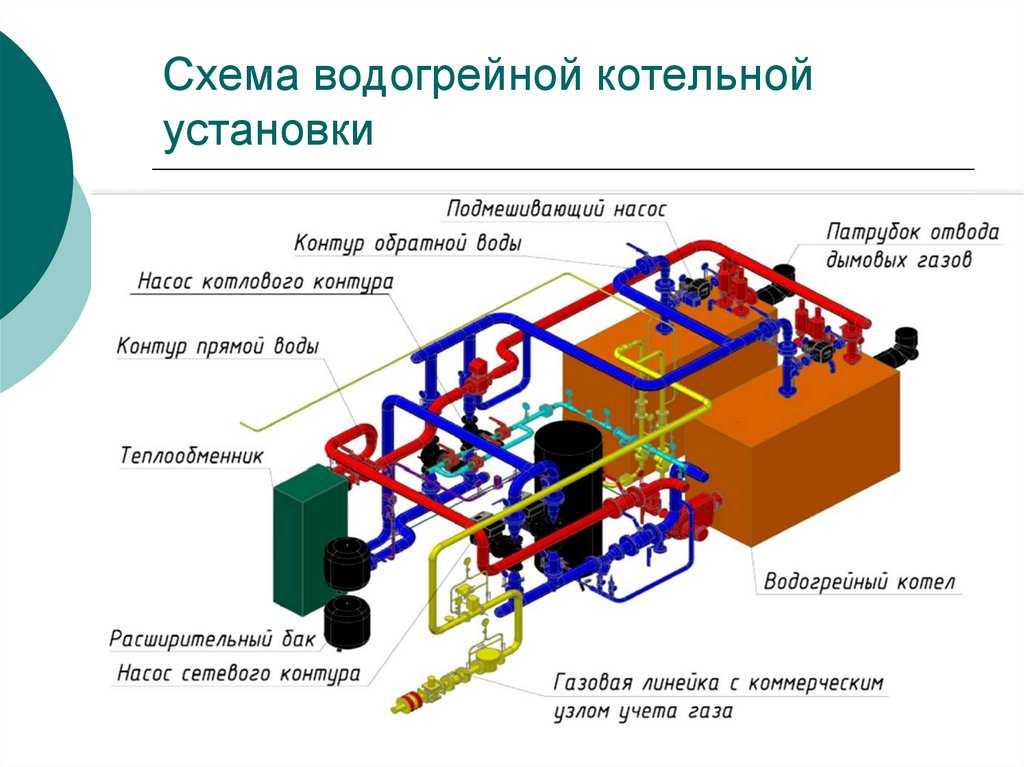

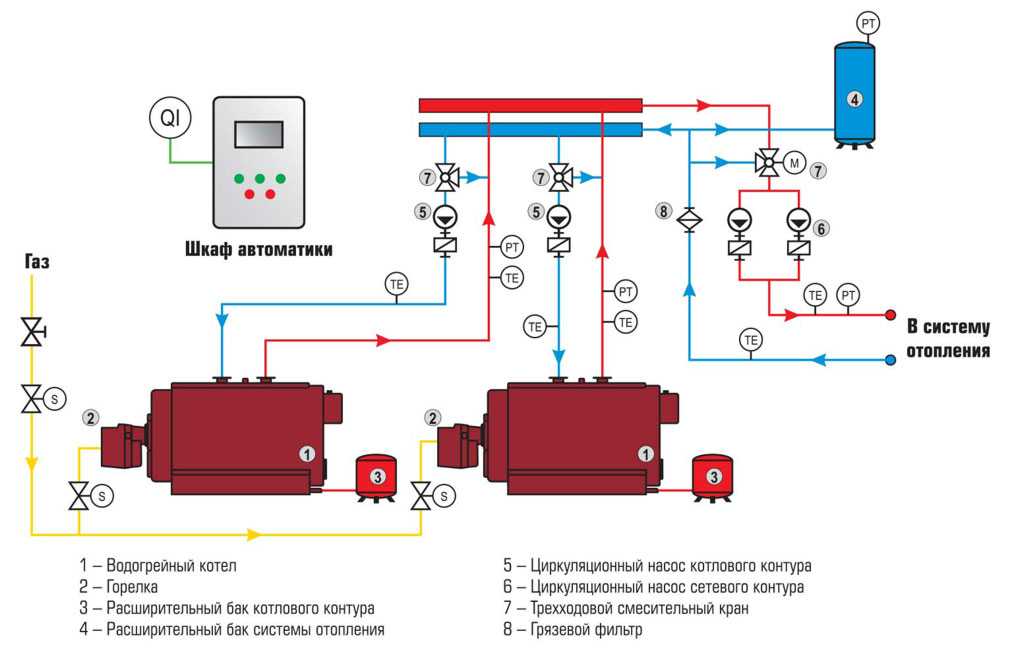

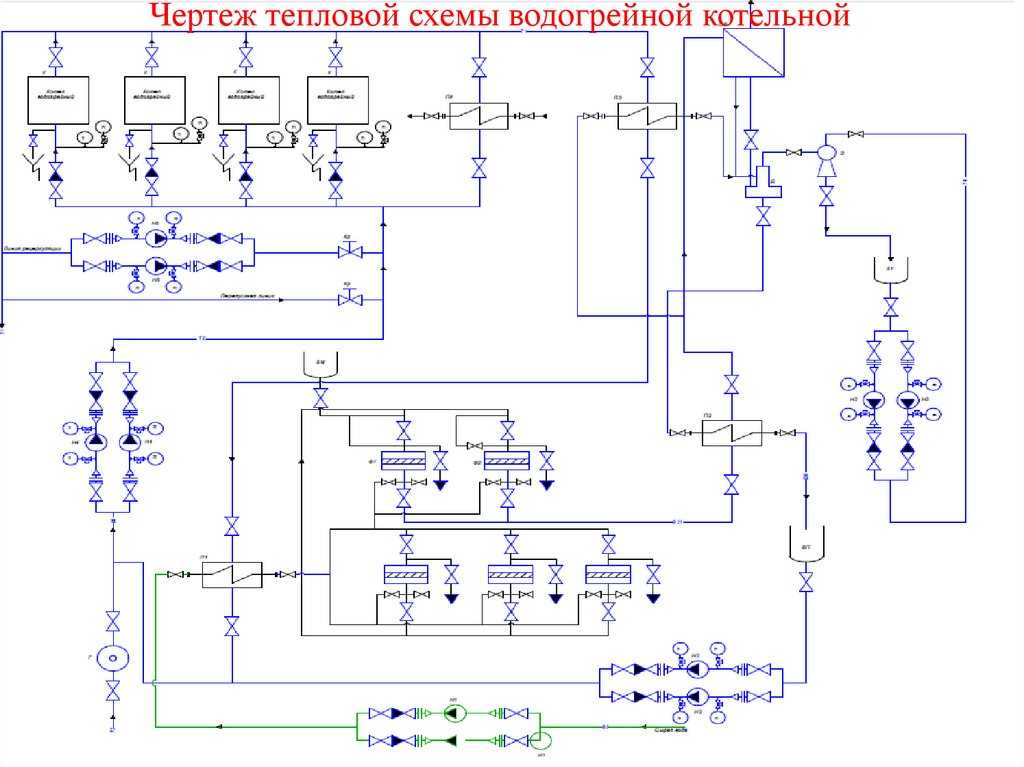

Каскадное управление в автоматическом режиме тремя водогрейными котлами посредством программируемого логического контроллера ОВЕН ПЛК110-60).

Автоматическое управление котловыми насосами от ПЛК110-60.

Автоматическое управление сетевыми насосами от частотных регуляторов.

Регулирование уровнем и поддержание необходимой температуры в баке аварийного запаса холодной воды.

Управление клапаном безопасности от ПЛК110-60.

Рассылку аварийных СМС сообщений на сотовые телефоны ответственных лиц при возникновении аварийных ситуаций на котельной.

Передачу информации о параметрах работы газовой котельной (состояние насосов, клапанов, котлов; сигналы пожарно-охранной системы, сигнализаторов загазованности; значения температуры, давления и т.п.) на компьютер в диспетчерский пункт.

В процессе проектирования была выполнена:

разработка программного обеспечения программируемого логического контроллера системы автоматизации-диспетчеризации газовой котельной;

разработка программного обеспечения диспетчерского компьютера на SCADA системе SimpleSCADA.

Система автоматизации газовой котельной

Каскадной работой 3-х котлов управляет контроллер ОВЕН ПЛК110-60. В параметрах конфигурации ПЛК110-60 устанавливается максимальная и минимальная границы температуры котлов (Tmax, Tmin), в пределах которых будет меняться вычисляемая температура. ПЛК110-60 автоматически не позволит превышать эти значения, отключая котлы.

Для контроля загазованности в помещении котельной установлен сигнализатор опасных газов по угарному газу (CO) и метану (Ch5). При срабатывании сигнализатора загазованности (СН4 и 2 порог по СО) автоматически закрывается газовый клапан безопасности и формируется авария загазованности на приборе ПЛК110-60, сенсорной панели в щите ЩУ и на компьютере в диспетчерском пункте. Сброс аварии возможен только кнопкой “Сброс/Тест” на приборе загазованности. При аварии загазованности (СН4 и 2 порог СО) котельная останавливается и запуск котельной не возможен. При срабатывании порога 1 по СО срабатывает светозвуковая сигнализация на приборе и сигнал аварии передается на ПЛК110-60, а также на сенсорную панель щита ЩУ, газовый клапан безопасности при этом не закрывается. Сброс сигнала происходит после снижения концентрации СО автоматически.

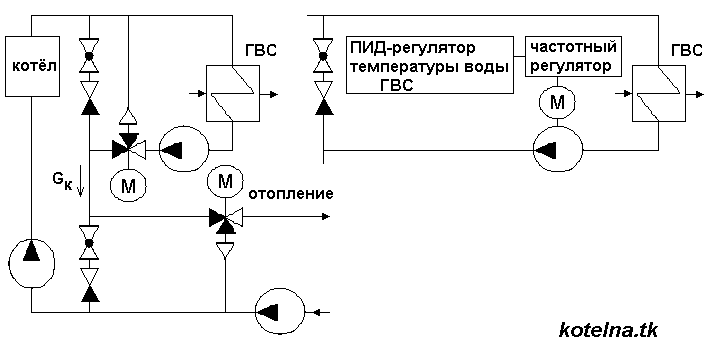

В автоматическом режиме управление сетевыми насосами осуществляется посредством частотных преобразователей, установленных для каждого из 4-х сетевых насосов, которые осуществляют их регулирование (две линии по 2 насоса – основной и резервный).

Аварийные сигналы от электроконтактных манометров от 3-х котловых насосов также передаются на ПЛК110-60, а затем на сенсорную панель щита ЩУ и на компьютер в диспетчерский пульт. Котловыми насосами в автоматическом режиме управляет ПЛК110-60 по температуре воды на входе и выходе из котла.

Аварийные сигналы от датчиков: “Понижения/повышения давления газа на горелке”, “Понижения давления воздуха на горелке”, “Авария котлового насоса”, “Не герметичность газовых клапанов” на каждой из 3-х горелок CIB Unigas R512A, установленных на котле №1, 2, 3, вместе с сигналом “Неисправность автоматики горелки” объединены в один аварийный сигнал “Авария горелки”, который далее поступает на ПЛК110-60 и от него на сенсорную панель управления на щите ЩУ в котельной и далее на компьютер в диспетчерский пункт. В автоматическом режиме работы котельной уставка температуры отопления отопительного контура (зимой -110/70 ⁰С, летом – 95/70 ⁰С) изменяется в зависимости от температуры наружного воздуха в соответствие с графиком линейной зависимости. Точки графика климат-зависимого регулирования задаются в контроллере ПЛК110-60. Регулирование температуры отопления осуществляется с помощью изменения температуры котловой воды.

В автоматическом режиме работы котельной уставка температуры отопления отопительного контура (зимой -110/70 ⁰С, летом – 95/70 ⁰С) изменяется в зависимости от температуры наружного воздуха в соответствие с графиком линейной зависимости. Точки графика климат-зависимого регулирования задаются в контроллере ПЛК110-60. Регулирование температуры отопления осуществляется с помощью изменения температуры котловой воды.

Регулирование уровнем и поддержание необходимой температуры в баке аварийного запаса холодной воды осуществляется контроллером ПЛК110-60 путем управления им повысительными насосами по сигналу от электродов – уровня, установленного в баке, и датчику давления воды, установленному на вводном трубопроводе холодной воды.

Система диспетчеризации газовой котельной

При возникновении любого аварийного сигнала на котельной система СМС оповещения рассылает информационные СМС сообщения на сотовые телефоны ответственных лиц.

Контроллер ПЛК110-60 по Ethernet подключен к 3G-роутеру, который автоматически подключается к сети Internet и обеспечивает удаленный доступ к регистрам контроллера.

В котельной установлены датчики пожарной безопасности (3 шт.), подключенные к прибору “Гранит-4”. При срабатывании любого из датчиков формируются аварийный сигнал, срабатывает светозвуковая сигнализация на приборе “Гранит-4”, далее этот аварийный сигнал поступает на ПЛК110-60, а затем на сенсорную панель щита ЩУ и компьютер диспетчерского пункта. На входной двери котельной установлен датчик-геркон от несанкционированного проникновения в помещение котельной, подключенный к прибору “Гранит-4”. Снятие и установка контроля доступа в котельную осуществляется кнопкой “Выход”, установленной и подключенной к прибору “Гранит-4”. У входной двери в котельной установлен ручной пожарный извещатель, подключенный к прибору “ГРАНИТ-4”.

У входной двери в котельной установлен ручной пожарный извещатель, подключенный к прибору “ГРАНИТ-4”.

Настроечные параметры системы автоматизации-диспетчеризации газовой котельной (временные интервалы, телефонные номера операторов и т.п.) задаются с панели оператора.

Система диспетчеризации осуществляет контроль рабочих диапазонов следующих параметров газовой котельной: температура контура котла (прямая, обратная), температура внешнего контура теплоснабжения (прямая, обратная), давление контура (прямая, обратная), давление ХВС на вводе, сигналы о работе: 3-х горелок, котловых и сетевых насосов, наличии напряжения на вводе, аварийные сигналы: загазованность по СН4, 1 и 2 порог, загазованность по СО, 1 и 2 порог, пожар в котельной, несанкционированное проникновение в котельную, авария 3-х горелок, авария котловых и сетевых насосов.

На диспетчерский компьютер передаются сигналы об авариях, сигналы состояния оборудования (работа насосов, горелок и т.п.), параметры газовой котельной (давление, температура и т. д.).

д.).

Передача данных параметров теплоносителя и количество тепла, вырабатываемого от котельной к потребителю осуществляется посредством теплосчетчика-регистратора “ВЗЛЕТ”.

Аварийная сеть освещения подключается к контактам (+12В, ЛМП) прибора “Гранит-4”. Аварийное освещение включается автоматически после пропадания основного питания. Категория надежности электроснабжения аварийного освещения -I.

В котельной установлена приточная установка АО-2-4. Управление смесительным краном подачи воды для приточной установки осуществляется от ПЛК110-60 по сигналу от температурных датчиков. Аварийный сигнал подпиточных насосов приточной установки от электроконтактных манометров поступает на ПЛК110-60, далее на сенсорную панель щита ЩУ и компьютер диспетчерского пункта.

Используемая продукция ОВЕН

– ПЛК110 [М02]

– МВ110 RS-485

– ПМ01 GSM/GPRS

– СП3хх

– ИБП60Б

– ПД100-ДИ мод.1х1

– кнопки МТВ2-Е

21. 05.2020

05.2020

К другим статьям

Каскад, прямая связь и регулирование уровня котла – Control Guru

Каскад, прямое управление и трехэлементное управление controlguru

Allen D. Houtz 1

Одним из распространенных применений каскадного управления в сочетании с управлением с прямой связью являются системы регулирования уровня для паровых барабанов котлов.

Стратегии управления, используемые в настоящее время в современных промышленных котельных установках, зародились на судовых паровых котлах. Когда котлы работали при низком давлении, было достаточно недорого сделать большой паровой барабан. В большом барабане уровень жидкости движется относительно медленно в ответ на возмущения (он имеет большую постоянную времени). Поэтому ручная или автоматическая регулировка клапана питательной воды в ответ на колебания уровня жидкости была эффективной стратегией управления.

Но поскольку рабочее давление в котлах с годами увеличилось, стоимость строительства и установки больших паровых барабанов вынудила уменьшить размер барабана для заданной паропроизводительности.

Следствием меньшего размера барабана является сопутствующее снижение постоянных времени процесса или скорости, с которой могут изменяться важные переменные процесса. Меньшие постоянные времени означают, что сбои должны устраняться быстрее, и это привело к разработке все более сложных стратегий управления.

3-элементная стратегия

Как показано ниже (щелкните для увеличения), большинство котлов среднего и высокого давления сегодня используют «3-элементную» стратегию управления котлом. Термин «3-элементное управление» относится к числу переменных процесса (PV), которые измеряются для осуществления управления регулирующим клапаном питательной воды котла. Этими измеряемыми PV являются:

▪ уровень жидкости в барабане котла,

▪ расход питательной воды в барабан котла и

▪ расход пара на выходе из барабана котла.

Поддержание уровня жидкости в паровом барабане котла является наивысшим приоритетом. Крайне важно, чтобы уровень жидкости оставался достаточно низким, чтобы гарантировать достаточный объем выхода над жидкостью, и достаточно высоким, чтобы гарантировать присутствие воды в каждой парогенерирующей трубе котла. Эти требования обычно приводят к узкому диапазону, в котором должен поддерживаться уровень жидкости.

Питательная вода, используемая для поддержания уровня жидкости в промышленных котлах, часто поступает из нескольких источников и доводится до давления парового барабана с помощью параллельно работающих насосов. При наличии нескольких источников и нескольких насосов давление подачи питательной воды со временем будет меняться. Каждый раз, когда давление подачи изменяется, скорость потока через клапан, даже если он остается в фиксированном положении, немедленно изменяется.

Так, например, если уровень жидкости в барабане котла низкий, регулятор уровня вызовет увеличение расхода питательной воды. Но учтите, что если в этот момент упадет давление подачи питательной воды. Контроллер уровня может открывать клапан, однако падающее давление подачи может привести к уменьшению потока через клапан в бочку.

Но учтите, что если в этот момент упадет давление подачи питательной воды. Контроллер уровня может открывать клапан, однако падающее давление подачи может привести к уменьшению потока через клапан в бочку.

Таким образом, регулятору уровня недостаточно напрямую открывать или закрывать клапан. Скорее, он должен решить, нужен ли ему больший или меньший поток подачи в барабан котла. Контроллер уровня передает целевой расход в качестве заданного значения на контроллер расхода. Затем контроллер потока решает, насколько открыть или закрыть клапан, когда давление подачи колеблется для достижения целевого значения уставки.

Это двухэлементная стратегия каскадного управления (от уровня жидкости в котле до расхода питательной воды). Поместив этот расход питательной воды в контур быстрого управления потоком, регулятор потока немедленно обнаружит любые изменения условий подачи, которые вызывают изменение расхода питательной воды. Контроллер расхода отрегулирует положение клапана питательной воды котла, чтобы восстановить расход до заданного значения еще до того, как изменится уровень жидкости в барабане котла. Контроллер уровня является первичным регулятором (иногда называемым главным регулятором) в этом каскаде, регулируя уставку регулятора расхода, который является вторичным регулятором (иногда именуемым ведомым регулятором).

Контроллер уровня является первичным регулятором (иногда называемым главным регулятором) в этом каскаде, регулируя уставку регулятора расхода, который является вторичным регулятором (иногда именуемым ведомым регулятором).

Третьим элементом в «3-элементной системе управления» является поток пара, выходящего из парового барабана. Изменение потребности в паровом коллекторе является наиболее распространенным нарушением в системе регулирования уровня котла в промышленной паровой системе.

Измеряя расход пара, величину изменения потребности можно использовать в качестве сигнала прямой связи для системы контроля уровня. Упреждающий сигнал может быть добавлен к выходу регулятора уровня для регулировки уставки контура управления потоком или может быть добавлен к выходу контура управления потоком для непосредственного управления регулирующим клапаном питательной воды котла. Большинство систем регулирования уровня котла добавляют сигнал прямой связи на выходе регулятора уровня к уставке вторичного регулятора (потока питательной воды). Этот подход устраняет необходимость характеризовать сигнал прямой связи, чтобы он соответствовал характеристике регулирующего клапана.

Этот подход устраняет необходимость характеризовать сигнал прямой связи, чтобы он соответствовал характеристике регулирующего клапана.

Существующие схемы управления уровнем котла не передают сигнал расхода пара напрямую. Вместо этого рассчитывается разница между расходом пара на выходе и расходом воды на входе. Значение разницы напрямую добавляется к сигналу уставки на контроллер расхода питательной воды. Следовательно, если расход пара из котла внезапно увеличивается, например, при запуске турбины, уставка регулятора расхода питательной воды увеличивается точно на величину измеренного увеличения расхода пара.

Простые соображения материального баланса предполагают, что, если два расходомера абсолютно точны, изменение расхода, вызванное контуром регулирования расхода, будет составлять ровно столько воды, сколько необходимо для поддержания уровня без значительного нарушения контура регулирования уровня. Точно так же внезапное падение потребности в паре, вызванное отключением значительной нагрузки турбины, приведет к точно соответствующему падению потока питательной воды в паровой барабан, не вызывая каких-либо существенных помех в управлении уровнем парового барабана котла.

Конечно, есть потери котла, которые не измеряются счетчиком выработки пара. Наиболее распространенными из них являются продувка котла и выпускные отверстия для пара (включая предохранительные клапаны) перед счетчиком производства пара. Кроме того, условия работы котла, которые изменяют общий объем воды в котле, не могут быть скорректированы стратегией управления с прямой связью. Например, котлы с принудительной циркуляцией могут иметь парогенерирующие секции, которые выведены из эксплуатации или работают с перерывами. Сам регулятор уровня должен скорректировать эти неизмеренные возмущения, используя обычный алгоритм управления с обратной связью.

Примечания по системам управления горением

Как правило, управление горением осуществляется с помощью диспетчера установки, который отслеживает давление в главном паровом коллекторе и модулирует скорость горения (и, следовательно, производительность пара) одного или нескольких котлов, поставляющих пара в паровой коллектор. Сигнал запроса на сжигание посылается на все котлы параллельно, но каждый котел снабжен ведущим котлом, что позволяет игнорировать или смещать сигнал запроса мастера установки. Когда сигнал игнорируется, производительность котла по пару устанавливается вручную оператором, и говорят, что котел работает с базовой нагрузкой. Начальник завода должен иметь возможность управлять большинством котлов на данном коллекторе для поддержания контроля давления. Котлы, у которых Boiler Master установлен в автоматический режим (передача потребности в паре от Plant Master в систему управления сжиганием котла), называются маятниковыми котлами, в отличие от котлов с базовой нагрузкой.

Сигнал запроса на сжигание посылается на все котлы параллельно, но каждый котел снабжен ведущим котлом, что позволяет игнорировать или смещать сигнал запроса мастера установки. Когда сигнал игнорируется, производительность котла по пару устанавливается вручную оператором, и говорят, что котел работает с базовой нагрузкой. Начальник завода должен иметь возможность управлять большинством котлов на данном коллекторе для поддержания контроля давления. Котлы, у которых Boiler Master установлен в автоматический режим (передача потребности в паре от Plant Master в систему управления сжиганием котла), называются маятниковыми котлами, в отличие от котлов с базовой нагрузкой.

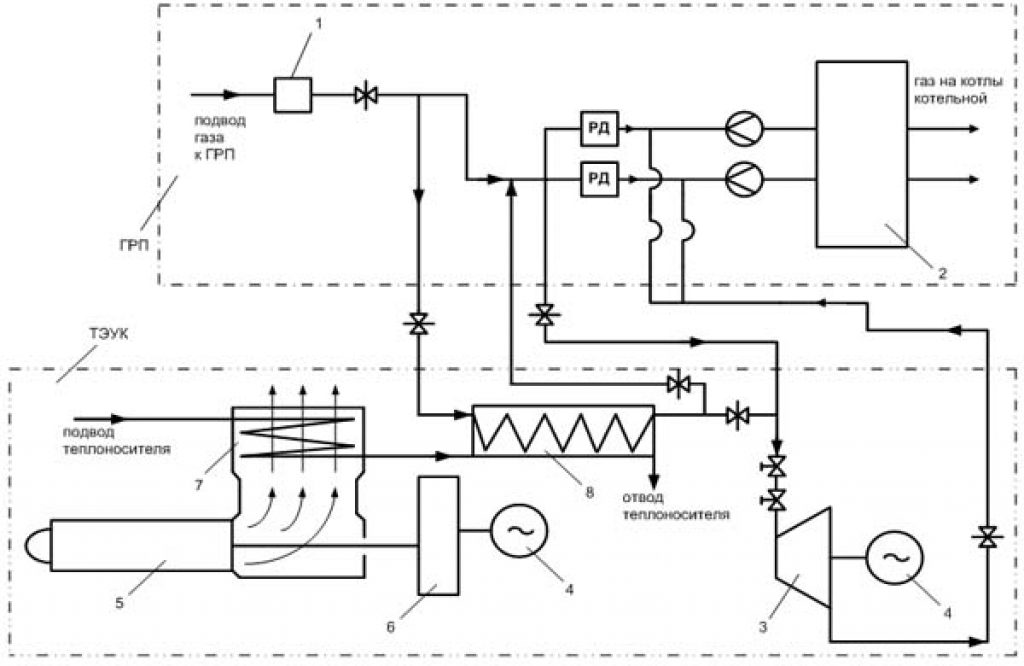

Наличие паровых котлов-утилизаторов на паровом коллекторе поднимает новые проблемы управления, поскольку производительность пара в основном контролируется мощностью, потребляемой газовой турбиной, обеспечивающей подачу тепла в котел. Если котел-утилизатор работает при давлении выше давления в коллекторе, можно использовать отдельную систему контроля давления для выпуска избыточного пара из котла-утилизатора, когда производство превышает потребность в паровом коллекторе. Обратите внимание, что для максимальной эффективности большинство котлов-утилизаторов оснащены канальными горелками для подачи дополнительного тепла в котел. Канальная горелка управляется с помощью Boiler Master, как и любой другой поворотный котел. Пока есть другие большие поворотные котлы, подключенные к паровому коллектору, другие котлы, работающие на огне, могут уменьшать сжигание по мере необходимости, когда мощность котла-утилизатора увеличивается.

Обратите внимание, что для максимальной эффективности большинство котлов-утилизаторов оснащены канальными горелками для подачи дополнительного тепла в котел. Канальная горелка управляется с помощью Boiler Master, как и любой другой поворотный котел. Пока есть другие большие поворотные котлы, подключенные к паровому коллектору, другие котлы, работающие на огне, могут уменьшать сжигание по мере необходимости, когда мощность котла-утилизатора увеличивается.

____

1. Аллен Д. Хаутц

Инженер-консультант

Группа систем автоматизации

P.O. Box 884

Kenai, AK 99611

Электронная почта: [email protected]

73174 Посмотреть

Каскадные системы Vitodens мощностью 200 Вт | Виссманн США

Каскадные системы Vitodens 200 Вт

Производительность и эффективность

Сборная многокотловая установка с газовыми конденсационными котлами Vitodens 200-W. Номинальная входная мощность: от 32 до 4240 МБ/ч

Номинальная входная мощность: от 32 до 4240 МБ/ч

Максимальная эффективность с высоким динамическим диапазоном

Увеличение емкости до 4240 МБ/ч

Несколько котлов обеспечивают резервирование

Идеально подходит для небольших котельных

Гибкая установка

Несколько конфигураций коллектора: напольный, угловой или спина к спине.

Простота обслуживания

Все обслуживаемые компоненты легко доступны спереди.

Оптимизированная конструкция

Котлы легко монтируются и гидравлически соединяются перед установкой со сборным коллектором – не требуется размер трубы или коллектора.

Интеллектуальная система сжигания топлива

Система управления сжиганием Lambda Pro автоматически подстраивается под качество газа.

Встроенный коллектор с малыми потерями

Этот коллектор действует как гидравлический тормоз и помогает удалять воздух и мусор.

Предлагается в виде комплексной системы

Мы гарантируем, что в систему включены все необходимые компоненты.

Сила в цифрах

До восьми газовых конденсационных котлов Vitodens мощностью 200 Вт можно объединить в единую сборную каскадную систему с производительностью до 4240 МБч. Каскадная система запускает котлы по мере необходимости для удовлетворения меняющихся потребностей в отоплении; он постоянно поддерживает максимальную эффективность, точно согласовывая нагрузку.

Получите лучшую в отрасли технологию конденсации для своих коммерческих проектов с высокопроизводительной многокотловой установкой Vitodens 200-W.

Управление вашим каскадом

Добейтесь максимальной производительности вашей многокотловой установки с помощью нового Vitotronic 300-K, MW2C Cascade Control. Это передовое цифровое управление котлом и системой с функцией внешнего сброса обеспечивает надежную и эффективную работу каскадной системы, включающей до восьми котлов (с системой управления Vitotronic 200, HO1B).

Регулятор Vitotronic 300-K модулирует, ступенчато и чередует котлы, регулирует температуру котловой воды и общей температуры подачи, а с дополнительным модулем расширения может управлять максимум двумя отопительными контурами со смесительными клапанами. Кроме того, настройка выполняется быстро и легко благодаря функции plug-and-play для автоматического распознавания и адаптации датчиков и системных принадлежностей.

Кроме того, настройка выполняется быстро и легко благодаря функции plug-and-play для автоматического распознавания и адаптации датчиков и системных принадлежностей.

Каскадный регулятор Vitotronic 300-K

Преимущества каскадной системы Vitodens 200-W

Выдающаяся производительность благодаря Vitodens 200-W и системе управления горением Lambda Pro.

Идеально подходит для небольших или труднодоступных котельных или помещений с узкими холлами и лестничными клетками.

Упрощенная компоновка котловой системы в виде коллектора и коллектора с малыми потерями обеспечивает полный первичный контур.

Общая вентиляция до четырех котлов. (В соответствии с местными нормами и правилами компетентных органов.)

Каскадная система может помочь предотвратить перебои в работе теплоцентрали с несколькими резервными котлами.

Размер трубы или коллектора не требуется.

Заглянуть внутрь системы

- Котел Vitodens 200-W

- Коллектор с малыми потерями

- Каскадный регулятор Vitotronic 300-K

- Циркуляционные насосы, обратные клапаны

- Распределительный коллектор

Информация о продукте

- Тип топлива

Природный газ (ПГ) или сжиженный газ пропан (СНГ)

- Мин.

вход (NG) для одного и нескольких котлов

вход (NG) для одного и нескольких котлов 32 000 БТЕ для B2HB-160 и B2HB-199

71 000 БТЕ для B2HA-285, B2HA-311, B2HA-352

113 000 БТЕ для B2HA-399 и B2HA-530- Макс. вход (NG) для одинарного котла

160,000 BTU for B2HB-160

199,000 BTU for B2HB-199

285,000 BTU for B2HA-285

311,000 BTU for B2HA-311

352,000 BTU for B2HA-352

399,000 BTU for B2HA-399

530,000 BTU for B2HA-530- Макс. ввод (NG) для 8-котловой системы

1,280,000 BTU for B2HB-160

1,592,000 BTU for B2HB-199

2,280,000 BTU for B2HA-285

2,488,000 BTU for B2HA-311

2,816,000 BTU for B2HA-352

3,192,000 BTU for B2HA-399

4,240,000 BTU for B2HA-530- Вес одного котла

210 фунтов (95 кг) для B2HB-160 и B2HB-199

194 фунта (88 кг) для B2HA-285, B2HA-311, B2HA-352

298 фунтов (135 кг) для B2HA-399 и B2HA-530- Гарантия

Ограниченная 10-летняя коммерческая гарантия.

Подробности см. в гарантийном листе .

Подробности см. в гарантийном листе .

Cascade Systems Flyer

PDF 3 МБ

Листовка Vitodens 200-W

PDF 939 КБ

Загрузки

Руководства по продуктам

Инструкции по установке, эксплуатации и обслуживанию

Посмотреть руководстваЧертежи САПР

Файлы 2D- и 3D-дизайна в формате DWG и ADSK

Посмотреть чертежиПриложения Viessmann

Цифровые инструменты для домовладельцев и профессионалов

Получить приложенияПро центр

Vitospec

Технические спецификации и документы на продукцию

Запустить веб-приложениеОнлайн-семинары

Узнайте больше о наших продуктах на этих образовательных семинарах

Смотреть видеоТехническая поддержка

Расширенная поддержка по телефону для подрядчиков по отоплению

Получить контактную информациюНабор инструментов Pro

Инструменты и информация для профессионалов отрасли

Больше информацииСеть продаж

Свяжитесь с местным торговым представителем в США

Найдите своего представителяИдеальное сочетание – системная технология

«Целое больше, чем сумма его частей».

вход (NG) для одного и нескольких котлов

вход (NG) для одного и нескольких котлов Подробности см. в гарантийном листе .

Подробности см. в гарантийном листе .