Керамогранит – технические характеристики для пола, стен, вес, тип поврхности, плотность, коэффициент теплопроводности

Обычно достоинства того или иного изделия или материала базируются на его характеристиках. Прочность, малый вес, низкая (или высокая) теплопроводность или другие параметры зачастую определяют возможности и области его применения. Всё сказанное распространяется на керамогранит, технические характеристики этого материала с успехом позволяют использовать его для решения различных задач.

Содержание

- Всё определяет производство

- Что же получается в итоге?

- Водопоглощение

- Механические характеристики

- Ещё о полах и фасадах

- О весе керамогранита

Всё определяет производство

По сути, керамогранит – искусственный продукт. У керамогранита технические характеристики закладываются при производстве.

Сочетание высокого давления и температуры позволяет создать такие условия, когда из исходного сырья рождается новое изделие – керамогранит.

Конечно, только этими воздействиями процесс производства не ограничивается. За время его выполнения происходит тщательный отбор исходных компонентов, их предварительная обработка и смешивание. В состав керамогранита входят:

- полевой шпат;

- минеральные красители;

- каолиновая глина;

- кварцевый песок;

Теперь абсолютно и навсегда, без регистраций и SMS можно бесплатно скачать 1хБет на Андроид перейдя по ссылке и продолжать наслаждаться игрой и ставками на любимую команду в мобильном приложении.

Все эти компоненты тщательно измельчаются, перемешиваются до образования однородной массы, прессуются под высоким давлением и обжигаются при 1300°С. В результате описанного технологического процесса получается керамогранит, свойства которого отличаются от тех, которыми обладает исходный материал.

Что же получается в итоге?

Свойства полученного материала во многом уникальны, во всяком случае, если их сравнивать с природным камнем, тем же самым гранитом, то керамогранит, характеристики которого получены при искусственном процессе, превосходит его по некоторым из них.

Водопоглощение

Этот параметр характеризует способность керамогранита поглощать воду. Для наиболее близкого, по технологии изготовления материала – керамической плитки, водопоглощение должно быть не более 3%, для гранита составляет не более 0,46%, а вот у керамогранита этот параметр не превышает 0,05%.

Благодаря отсутствию водопоглощения керамогранит применяется в условиях внешней среды. Он не впитывает влагу и, значит, не повреждается при воздействии пониженной температуры, а также при её циклическом изменении.

Это позволяет использовать его для разнообразных вариантов отделки, в частности, как керамогранит фасадный, технические характеристики – отсутствие водопоглощения и устойчивость к воздействиям температуры – делают такое применение вполне обоснованным.

Механические характеристики

При рассмотрении возможностей керамогранита в условиях механических воздействий на него, стоит обратить внимание на прочность и износостойкость. Прочность керамогранита составляет 8 единиц, в то время как пределом является 10. Правда, во многом это зависит от вида поверхности плитки. Матовый керамогранит для пола, технические характеристики которого, близкие к предельным значениям по прочности, позволяют использовать его для отделки полов в разнообразных производственных помещениях (цехах, гаражах, мастерских и т.д.).

Прочность керамогранита составляет 8 единиц, в то время как пределом является 10. Правда, во многом это зависит от вида поверхности плитки. Матовый керамогранит для пола, технические характеристики которого, близкие к предельным значениям по прочности, позволяют использовать его для отделки полов в разнообразных производственных помещениях (цехах, гаражах, мастерских и т.д.).

В то же время плитки с другой поверхностью (полированные, глазурованные и т.д.) также прекрасно подойдут в качестве напольного покрытия, но их лучше использовать в условиях меньших нагрузок, т.к. вследствие обработки поверхности они обладают меньшей прочностью (до 6 единиц).

Есть ещё один параметр – стойкость к истиранию. Этот параметр очень важен, особенно для плитки, используемой в качестве напольного покрытия. В данном вопросе производители руководствуются европейским стандартом EN 154. Такой подход позволяет установить единые требования к качеству плитки и методам её проверки. В итоге плитка керамогранит напольная, технические характеристики которой соответствуют требованиям стандарта, делится на 5 групп, охватывающих все возможные области её применения.

В итоге плитка керамогранит напольная, технические характеристики которой соответствуют требованиям стандарта, делится на 5 групп, охватывающих все возможные области её применения.

Так, плитка группы 1 используется в местах небольшого движения и в мягкой обуви (ванная, спальня и т.д.), а плитка группы 5 может применяться в любых условиях, вплоть до железнодорожных станций.

Ещё о полах и фасадах

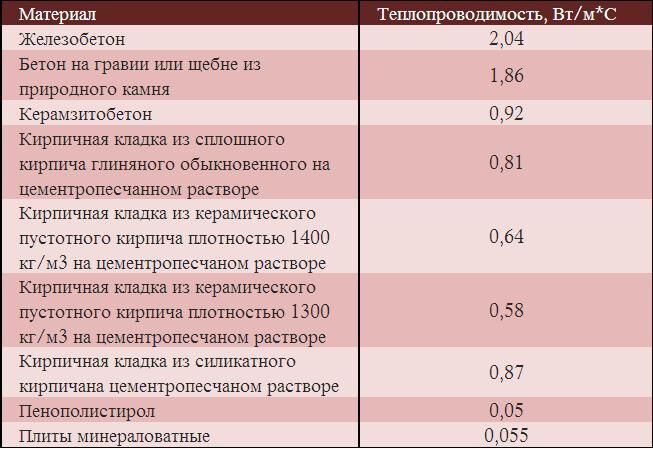

Есть ещё один параметр, который может служить дополнительным подтверждением правильности выбора материала. Это теплопроводность керамогранита. Она достаточно низкая, благодаря чему керамогранит хорошо сохраняет тепло.

Надо сказать, что коэффициент теплопроводности керамогранита не приводится в нормативной документации, но, тем не менее, практический опыт использования керамогранита в качестве «теплого» пола и в отделке фасадов подтверждает прекрасные результаты подобного применения плитки.

О весе керамогранита

В процессе производства исходная масса, полученная на этапе подготовки, подвергается прессованию, давление при этом используется очень высокое. В результате в составе заготовки плитки отсутствуют какие-либо поры. Когда заканчивается обжиг и получается керамогранит, плотность его будет максимально возможной.

В результате в составе заготовки плитки отсутствуют какие-либо поры. Когда заканчивается обжиг и получается керамогранит, плотность его будет максимально возможной.

Следствием является то, что керамогранит является достаточно тяжёлым материалом. Конечно, высокая плотность обеспечивает его прекрасные эксплуатационные характеристики, но не стоит забывать, что вес керамогранита при этом будет большим. И его должны выдерживать стены и перекрытия, на них будет приходиться дополнительная нагрузка при использовании керамогранита для отделки.

Для того, чтобы определить вес плитки, керамогранит это или любой другой материал, достаточно знать удельный вес и объём плитки.

Для керамогранита удельный вес составляет ориентировочно 2400 кг/куб.м. Если посмотреть справочники, то похожий удельный вес имеет стекло.

Чтобы точно определить вес керамогранита, 600х600 плитки, например, то достаточно умножить объём плитки керамогранита на его удельный вес (2400 кг/куб.

Те характеристики, которые приобретает керамогранит в ходе процесса производства, позволяют его использовать для решения многочисленных задач, связанных с отделкой. Это касается и внутреннего применения керамогранита, а также отделки элементов окружающего ландшафта (беседки, террасы, дорожки и т.д.). И по своим техническим характеристикам керамогранит наилучшим образом подходит для решения любой из этих задач.

Что теплее: керамическая плитка или керамогранит?

15.10.2018

Выбор отделочного материала многих вгоняет в ступор, новички часто интересуются, керамогранит теплее плитки или нет? Чтобы ответить на вопрос, керамогранит теплее плитки или нет, попробуем досконально во всем разобраться.

Процесс изготовления материалов

Чтобы понять, какая плитка теплее – керамическая или керамогранитная, рассмотрим каждый материал по отдельности.

Процесс производства керамогранита и керамики аналогичен. Оба сырья получают путем прессования. В состав плитки входит глина, песок и минералы. Все компоненты смешиваются и обжигаются при высокой температуре. После изделие покрывают эмалью и обжигают повторно.

Готовый строительный ресурс пригоден только для отделки стен здания, потому как его структура менее прочна, но более пориста, чем многие материалы, относящиеся к этому классу. Такая плита носит название бикоттура.

Кафель типа монокоттура производится тем же способом. Однако в процессе производства используется более мощное прессование. В результате структура изделия получается менее пористой. Обжиг осуществляется однократно, эмаль применяется сразу. Материал идеально подходит как для отделки стен, так и для напольного покрытия.

Керамогранитную плитку получают, слегка подкорректировав традиционный, вышеописанный способ. С первого момента своего появления керамогранит использовали в качестве облицовочного материала для полов в общественных местах. Однако с развитием современных технологий специалисты постоянно экспериментировали, в результате чего им удалось существенно улучшить эстетические качества сырья. Таким образом, оно стало пригодным для использования в жилых помещениях.

Однако с развитием современных технологий специалисты постоянно экспериментировали, в результате чего им удалось существенно улучшить эстетические качества сырья. Таким образом, оно стало пригодным для использования в жилых помещениях.

Для производства керамогранита берется та же смесь, что и для получения керамики, но в нее сразу же добавляют красящие пигменты, благодаря чему керамогранит имеет равномерный оттенок по всей толщине. Также материал не эмалируется. Однородную массу разбавляют водой, тщательно просушивают, а затем прессуют, используя самый мощный пресс. И запекается в специально отведенном месте при температуре около 1200-1300 градусов.

Керамогранит, практически, не впитывает влагу. Сырье обладает максимально низкой пористостью, которая не превышает трех процентов.

Какое сырье способно удерживать тепло в течение длительного времени?

Керамогранит и керамическая плитка схожи по многим характеристикам.

Существует несколько разновидностей плитки:

- хрупкая – используется для отделки стен внутри здания;

- износостойкая – отлично подходит в качестве напольного покрытия;

- морозостойкая – применяется для облицовки наружных стен.

Но керамогранит все же выигрывает благодаря своим неизменным качествам, таким как:

- устойчивость;

- низкий уровень водопоглощения.

На основе вышеизложенного можно сделать вывод, что керамогранит теплее керамической плитки. Низкий коэффициент теплопроводности сырья обеспечивает хорошее нагревание, и удерживание комфортной температуры в течение длительного периода времени. В отличие от керамической плитки, которую нужно подбирать для такой цели специально, керамогранит включает в себя функцию удерживания тепла по умолчанию. Это оптимальный вариант для отделки полов.

Термические, физические, механические и микроструктурные свойства керамической плитки на основе дноуглубительных отложений в качестве заменителя каолина

. 2022 апр; 29 (18): 26792-26809.

doi: 10.1007/s11356-021-16787-x.

Epub 2021 2 декабря.

Хусам Слиману 1 2 , Амина Базиз 3 4 , Неджима Бузиди 3 4 , Долорес Эличе Кесада 5 6 , Абделькадер Таакурт 6

Принадлежности

- 1 Лаборатория технологии материалов и технологических процессов (LTMGP), Университет Беджая, 06000, Беджая, Алжир. [email protected].

- 2 Лаборатория строительной инженерии и архитектуры (LGCA), Университет Беджая, 06000, Беджая, Алжир. [email protected].

- 3 Лаборатория технологии материалов и технологических процессов (LTMGP), Университет Беджая, 06000, Беджайя, Алжир.

- 4 Лаборатория строительной инженерии и архитектуры (LGCA), Университет Беджая, 06000, Беджая, Алжир.

- 5 Центр перспективных исследований в области наук о Земле, энергетики и окружающей среды (CEACTEMA), Хаэнский университет, кампус Лас-Лагунильяс, б/н, 23071, Хаэн, Испания.

- 6 Факультет химического, экологического и материаловедения, Высшая политехническая школа Хаэна, Хаэнский университет, Кампус Лас Лагунильяс б/н, 23071, Хаэн, Испания.

- PMID: 34859347

- DOI: 10.1007/s11356-021-16787-х

Хусам Слиману и др. Environ Sci Pollut Res Int.

2022 апрель

Environ Sci Pollut Res Int.

2022 апрель

. 2022 апр; 29 (18): 26792-26809.

doi: 10.1007/s11356-021-16787-x. Epub 2021 2 декабря.

Авторы

Хусам Слиману 1 2 , Амина Базиз 3 4 , Неджима Бузиди 3 4 , Долорес Эличе Кесада 5 6 , Абделькадер Таакурт 6

Принадлежности

- 1 Лаборатория технологии материалов и технологических процессов (LTMGP), Университет Беджая, 06000, Беджая, Алжир.

[email protected].

[email protected]. - 2 Лаборатория строительной инженерии и архитектуры (LGCA), Университет Беджая, 06000, Беджая, Алжир. [email protected].

- 3 Лаборатория технологии материалов и технологических процессов (LTMGP), Университет Беджая, 06000, Беджайя, Алжир.

- 4 Лаборатория строительной инженерии и архитектуры (LGCA), Университет Беджая, 06000, Беджая, Алжир.

- 5 Центр перспективных исследований в области наук о Земле, энергетики и окружающей среды (CEACTEMA), Хаэнский университет, кампус Лас-Лагунильяс, б/н, 23071, Хаэн, Испания.

- 6 Факультет химического, экологического и материаловедения, Высшая политехническая школа Хаэна, Хаэнский университет, Кампус Лас Лагунильяс б/н, 23071, Хаэн, Испания.

- PMID: 34859347

- DOI: 10.1007/s11356-021-16787-х

Абстрактный

Цель этого исследования заключалась в переработке драгированных отложений в качестве альтернативного сырья для производства керамической плитки. Исследован эффект замещения каолина сырым осадком (ГДО) и прокаленным осадком (ГДО) в смеси образцов керамической плитки, спеченных при 1100 и 1200 °С. Образцы готовили с различными соотношениями ГДС и ГДСК (0, 10, 20 и 30 мас.%), заменяя каолин. Минералогический анализ образцов показывает, что муллитовая фаза исчезает в образцах, содержащих сырые отложения (ГДО) и прогоревшие отложения (ГДО), что приводит к образованию новых кристаллических фаз, таких как анортит и диопсид. Кроме того, образцы керамической плитки с содержанием 20% масс. прокаленного осадка улучшают его уплотнение и, следовательно, прочность на сжатие (171 МПа) и теплопроводность (0,555 Вт/мК). В керамических образцах была проведена оценка выщелачивания, которая показала, что концентрации тяжелых металлов в выщелачивании находятся в пределах безопасного предела, установленного Агентством по охране окружающей среды США. Тяжелые металлы были иммобилизованы в керамической матрице. Таким образом, результаты показали, что драгированные отложения (HDS) и кальцинированные отложения (HDSC) могут использоваться в качестве заменителя каолина для производства экологически чистых керамических строительных материалов, таких как керамика для напольной плитки.

Кроме того, образцы керамической плитки с содержанием 20% масс. прокаленного осадка улучшают его уплотнение и, следовательно, прочность на сжатие (171 МПа) и теплопроводность (0,555 Вт/мК). В керамических образцах была проведена оценка выщелачивания, которая показала, что концентрации тяжелых металлов в выщелачивании находятся в пределах безопасного предела, установленного Агентством по охране окружающей среды США. Тяжелые металлы были иммобилизованы в керамической матрице. Таким образом, результаты показали, что драгированные отложения (HDS) и кальцинированные отложения (HDSC) могут использоваться в качестве заменителя каолина для производства экологически чистых керамических строительных материалов, таких как керамика для напольной плитки.

Ключевые слова: Керамическая плитка; прочность на сжатие; драгированные отложения; испытание на выщелачивание; Теплопроводность.

© 2021. Автор(ы), по эксклюзивной лицензии Springer-Verlag GmbH Germany, часть Springer Nature.

Похожие статьи

Отходы переработки каолина применяются в производстве керамической плитки и муллитовых тел.

Менезеш Р.Р., Фариас Ф.Ф., Оливейра М.Ф., Сантана Л.Н., Невес Г.А., Лира Х.Л., Феррейра Х.К. Менезес Р.Р. и соавт. Управление отходами Res. 2009 фев; 27 (1): 78-86. дои: 10.1177/0734242X07085338. Управление отходами Res. 2009. PMID: 19220996

Использование отложений реки Саванна-Харбор в качестве основного сырья для производства обожженного кирпича.

Мезенцевова А., Йебоа Н.Н., Бернс С.Е., Кан Л.Ф., Куртис К.Е. Мезенцевова А. и соавт. J Управление окружающей средой. 2012 30 декабря; 113:128-36. doi: 10.1016/j.jenvman.2012.08.030. Epub 2012 24 сентября. J Управление окружающей средой.

2012.

PMID: 23017584

2012.

PMID: 23017584Исследование отработанного каолина как сырья для муллитовой керамики и муллитовых огнеупоров методом реакционного спекания.

Санчес-Сото П.Дж., Эличе-Кесада Д., Мартинес-Мартинес С., Перес-Вилларехо Л., Гарсон Э. Санчес-Сото П.Дж. и др. Материалы (Базель). 2022 13 января; 15 (2): 583. дои: 10.3390/ma15020583. Материалы (Базель). 2022. PMID: 35057297 Бесплатная статья ЧВК.

Экологическая оценка, механические и химические свойства самоуплотняющихся растворов (ССМ) с морскими отложениями для использования в строительстве.

Уэдраого Н.П., Беккар Ф., Бензерзур М., Абриак Н.Е. Уэдраого Н.П. и соавт. Environ Sci Pollut Res Int. 2021 Октябрь; 28 (39): 55003-55013. doi: 10.1007/s11356-020-12279-6.

Epub 2021 14 июня.

Environ Sci Pollut Res Int. 2021.

PMID: 34125382

Epub 2021 14 июня.

Environ Sci Pollut Res Int. 2021.

PMID: 34125382Керамическая плитка с черным пигментом, изготовленная из пыли растений из нержавеющей стали: физические свойства и долговременное выщелачивание тяжелых металлов.

Чжу Р., Ма Г., Цай Ю., Чен Ю., Ян Т., Дуань Б., Сюэ З. Чжу Р. и др. J Air Waste Manag Assoc. 2016 апрель; 66 (4): 402-11. дои: 10.1080/10962247.2016.1140096. J Air Waste Manag Assoc. 2016. PMID: 26757095

Посмотреть все похожие статьи

Цитируется

Реальные испытания в рамках Индустрии 4.0 динамической организационной оценки жизненного цикла (O-LCA) производителя керамической плитки.

Cucchi M, Volpi L, Ferrari AM, García-Muiña FE, Settembre-Blundo D.

Кукки М. и др.

Environ Sci Pollut Res Int. 2022 мая 13:1-20. doi: 10.1007/s11356-022-20601-7. Онлайн перед печатью.

Environ Sci Pollut Res Int. 2022.

PMID: 35554834

Бесплатная статья ЧВК.

Кукки М. и др.

Environ Sci Pollut Res Int. 2022 мая 13:1-20. doi: 10.1007/s11356-022-20601-7. Онлайн перед печатью.

Environ Sci Pollut Res Int. 2022.

PMID: 35554834

Бесплатная статья ЧВК.

использованная литература

- Acchar W, Dultra EJV, Segadaes AM (2013) Необработанная зола кофейной шелухи, используемая в качестве флюса в керамической плитке. Appl Clay Sci 75: 141–147. https://doi.org/10.1016/j.clay.2013.03.009 – DOI

- Ачур Р., Абриак Н.Е., Зентар Р., Ривард П., Грегуар П. (2014) Повышение ценности несанкционированного морского сброса дноуглубительных отложений в качестве материала основания дороги.

Environ Technol 35:1997–2007 10.1080/09593330.2014.889758

–

DOI

Environ Technol 35:1997–2007 10.1080/09593330.2014.889758

–

DOI

- Ачур Р., Абриак Н.Е., Зентар Р., Ривард П., Грегуар П. (2014) Повышение ценности несанкционированного морского сброса дноуглубительных отложений в качестве материала основания дороги.

- Agency EO Method 1311 (1992) Процедура выщелачивания характеристик токсичности. EPA SW-846: методы испытаний для оценки твердых отходов, физические/химические методы).

- Агентство, EP (1992). Фест Методы оценки твердых отходов, физико-химические методы; Метод 1311: Процедура выщелачивания характеристик токсичности. Документ SW-846. http://www.epa.gov/epaoswer/hazwaste/test/pdfs/1311.pdf

- Аморос Дж. Л., Ортс М. Дж., Гарсия-Тен Дж.

, Гозалбо А., Санчес Э. (2007) Влияние зеленой пористой текстуры на свойства керамогранита. J Eur Ceram Soc 27: 2295–2301. https://doi.org/10.1016/j.jeurceramsoc.2006.07.005

–

DOI

, Гозалбо А., Санчес Э. (2007) Влияние зеленой пористой текстуры на свойства керамогранита. J Eur Ceram Soc 27: 2295–2301. https://doi.org/10.1016/j.jeurceramsoc.2006.07.005

–

DOI

- Аморос Дж. Л., Ортс М. Дж., Гарсия-Тен Дж.

термины MeSH

вещества

Теплопроводность керамики

Керамика все чаще используется в корпусах и печатных платах, так как имеет ряд преимуществ перед пластиком: гораздо более высокая теплопроводность, возможность согласования коэффициента теплового расширения, герметичность. К сожалению, стоимость керамики все еще намного выше стоимости пластмасс, что не позволяет использовать их в недорогих крупносерийных продуктах. Тем не менее, их использование в будущих продуктах кажется неизбежным, учитывая тенденции в полупроводниковой промышленности, связанные с ожидаемым гораздо более низким тепловым сопротивлением корпусов и одновременной конструкцией корпусов и плат для облегчения отвода тепла.

Проблема с теплопроводностью керамики заключается в зависимости от состава, размера зерна и технологии производства, что затрудняет получение достоверного значения только по литературным данным. Глядя на значения, указанные в различных справочниках, документах и таблицах данных, можно заметить две вещи. 1) существуют большие вариации, и 2) многие авторы, кажется, копируют значения из одних и тех же, но неотслеживаемых источников.

Интересным примером является нитрид алюминия (AIN), все более популярная керамика. Наиболее часто упоминаемое значение составляет около 180 Вт/мК. Однако в Ссылке 1 можно найти некоторые интересные данные в виде графика, на котором значения теплопроводности от семи производителей отображаются в зависимости от температуры. Максимальное значение, найденное при комнатной температуре, составляет 200 Вт/мК; самый низкий — 80 Вт/мК. Кроме того, эти значения падают более чем на 30% при переходе от 20° к 100° С. Такое же падение, кстати, наблюдается и для других керамик, таких как BeO и Al 2 0 3 . (См. также раздел «Технические данные» предыдущего выпуска.)

(См. также раздел «Технические данные» предыдущего выпуска.)

| Теплопроводность (Вт/мК) при 20°C | ||

| АИН | Нитрид алюминия | 80-200, 180, 260 |

| А1 2 0 3 | Оксид алюминия | 18-36 |

| ВеО | Оксид бериллия | 184, 200, 220, 242, 250, 300 |

| БН | Нитрид бора | 15-40, 250-300, 600 |

| карбид кремния | Карбид кремния | 90-160, 70-200, 80, 210 |

В таблице показан диапазон значений при комнатной температуре для ряда часто используемых керамических изделий из различных источников.

2012.

PMID: 23017584

2012.

PMID: 23017584 Epub 2021 14 июня.

Environ Sci Pollut Res Int. 2021.

PMID: 34125382

Epub 2021 14 июня.

Environ Sci Pollut Res Int. 2021.

PMID: 34125382 Кукки М. и др.

Environ Sci Pollut Res Int. 2022 мая 13:1-20. doi: 10.1007/s11356-022-20601-7. Онлайн перед печатью.

Environ Sci Pollut Res Int. 2022.

PMID: 35554834

Бесплатная статья ЧВК.

Кукки М. и др.

Environ Sci Pollut Res Int. 2022 мая 13:1-20. doi: 10.1007/s11356-022-20601-7. Онлайн перед печатью.

Environ Sci Pollut Res Int. 2022.

PMID: 35554834

Бесплатная статья ЧВК. Environ Technol 35:1997–2007 10.1080/09593330.2014.889758

–

DOI

Environ Technol 35:1997–2007 10.1080/09593330.2014.889758

–

DOI , Гозалбо А., Санчес Э. (2007) Влияние зеленой пористой текстуры на свойства керамогранита. J Eur Ceram Soc 27: 2295–2301. https://doi.org/10.1016/j.jeurceramsoc.2006.07.005

–

DOI

, Гозалбо А., Санчес Э. (2007) Влияние зеленой пористой текстуры на свойства керамогранита. J Eur Ceram Soc 27: 2295–2301. https://doi.org/10.1016/j.jeurceramsoc.2006.07.005

–

DOI