Как определиться с выбором типа настенного газового котла вне зависимости от производителя

В этой статье разбираемся в вопросе, интересующем многих наших профессиональных покупателей, которые большую часть времени работают в городских квартирах и редко сталкиваются, или вообще не сталкиваются с автономными системами отопления: на что нужно обратить внимание при выборе типа настенного газового котла.

Зачастую выбрать подходящий тип настенного газового котла, наиболее подходящего в каждом конкретном случае, — задача непростая, особенно для специалистов, которые с этим в своей работе не сталкивались. Существует ряд деталей, которые обязательно нужно учитывать при подборе этого оборудования.

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ

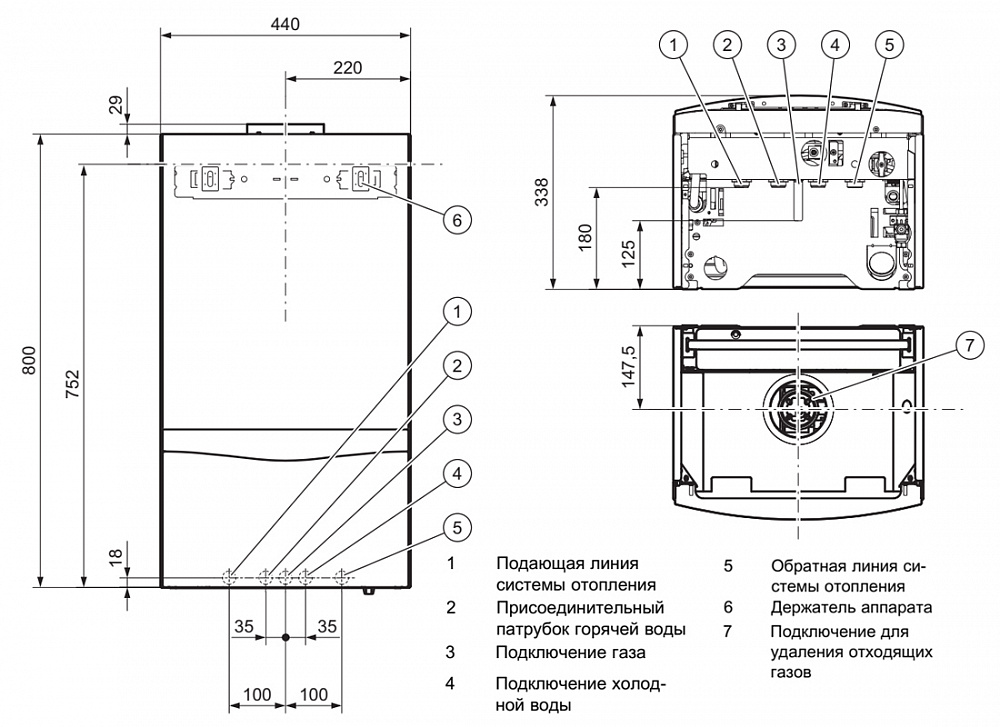

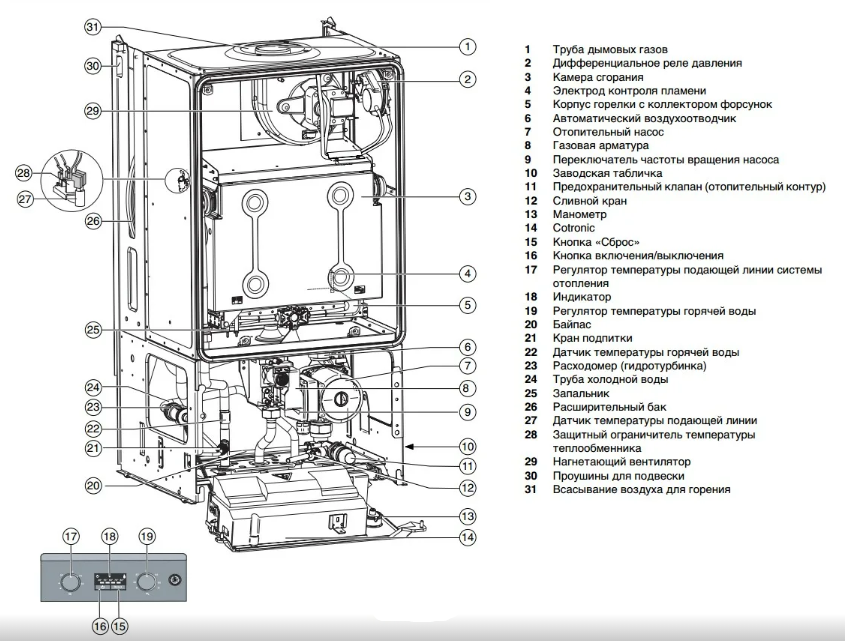

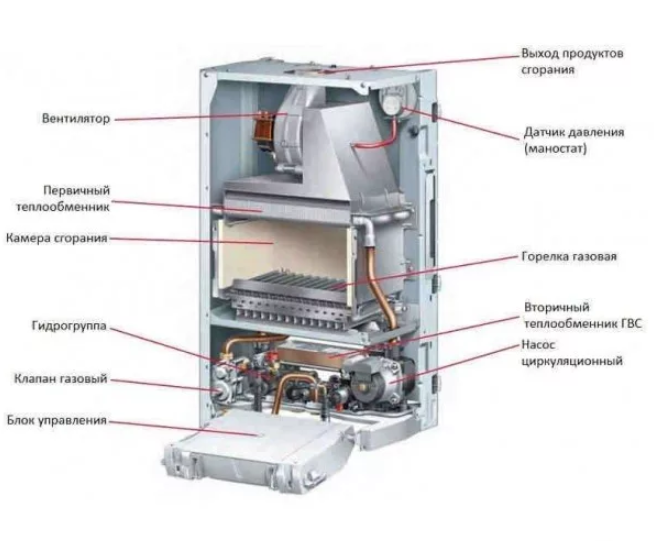

Большинство современных настенных газовых котлов оснащены всеми необходимыми элементами для правильной работы системы отопления. Независимо от производителя, в комплектацию любого настенного котла европейских производителей входит циркуляционный насос для обеспечения циркуляции теплоносителя, расширительный бак для компенсации расширения теплоносителя при его нагреве, предохранительный клапан для сброса избыточного давления, автоматический воздухоотводчик и манометр.

В корзину

50 460 ₽ 46 800 ₽

Газовый котел Navien Deluxe Comfort 13K

В корзину

88 830 ₽ 83 400 ₽

Газовый котел Warm Auros KA11224 24 кВт, 2-контурный, закр. кам. сгор.

В корзину88 830 ₽ 83 400 ₽

Газовый котел Warm Auros KA11212 12 кВт, 2-контурный, закр. кам. сгор.

В корзину

86 480 ₽ 81 200 ₽

Газовый котел Warm Auros KA11112 12 кВт, 1-контурный, закр. кам. сгор.

кам. сгор.

В корзину

88 400 ₽ 83 000 ₽

Газовый котел Warm Auros KA11130 30 кВт, 1-контурный, закр. кам. сгор.

В корзину

102 150 ₽ 85 842 ₽

Газовый котел PROTHERM Гепард 12 МOV 10015235 атмо9-12кВт, 2-х контурный

В корзину

103 320 ₽ 88 150 ₽

В корзину

97 830 ₽ 90 726 ₽

Газовый котел Baxi Luna-3 Comfort 1.310 Fi, 31кВт, закр.кам.сгор., одноконтурный, настенный

Все газовые котлы оснащены необходимыми системами безопасности, которые отвечают за бесперебойные и правильные процессы горения, дымоудаления, избыточного и низкого давления, высоких температур в контурах отопления и приготовления горячей воды. Поэтому, если обнаружится какая-либо неисправность, котел отключится и проинформирует об этом путем диодной индикации или выдаст код ошибки на монохромном или цветном дисплее, в зависимости от производителя.

Поэтому, если обнаружится какая-либо неисправность, котел отключится и проинформирует об этом путем диодной индикации или выдаст код ошибки на монохромном или цветном дисплее, в зависимости от производителя.

ПРИГОТОВЛЕНИЕ ГОРЯЧЕЙ ВОДЫ

Газовые настенные котлы европейских производителей имеют функцию нагрева горячей воды. Делают они это двумя основными способами и, соответственно, делятся на две категории.

Проточный нагрев воды во вторичном теплообменнике

Первый и самый распространенный способ нагрева воды — проточный. Этот способ применяется в так называемых двухконтурных котлах. Первый контур таких котлов отвечает за отопление здания, а второй — за приготовление горячей воды. В каждом контуре имеется свой теплообменник.

Стоит различать пластинчатый и битермический проточный теплообменник. Как можно понять из названия, пластинчатый теплообменник состоит из тонких пластин, которые образуют между собой каналы, по которым протекают теплоносители и обмениваются тепловой энергией. При этом каналы с теплоносителями ГВС и отопления чередуются между собой. Битермический теплообменник представляет собой коаксиальную трубу (трубу в трубе), внутренняя труба которой предназначена для воды ГВС, а наружная— для теплоносителя системы отопления. Поскольку контур ГВС в пластинчатом теплообменнике работает на меньших температурных диапазонах, такая система является более стойкой к отложению солей и в ней отсутствует подкипание теплоносителя. В битермическом теплообменнике быстрее образуется накипь, он имеет меньший срок эксплуатации. К тому же битермический теплообменник в случае возникновения протечки практически не подлежит ремонту. Именно поэтому газовые котлы с пластинчатым теплообменником наиболее распространены.

При этом каналы с теплоносителями ГВС и отопления чередуются между собой. Битермический теплообменник представляет собой коаксиальную трубу (трубу в трубе), внутренняя труба которой предназначена для воды ГВС, а наружная— для теплоносителя системы отопления. Поскольку контур ГВС в пластинчатом теплообменнике работает на меньших температурных диапазонах, такая система является более стойкой к отложению солей и в ней отсутствует подкипание теплоносителя. В битермическом теплообменнике быстрее образуется накипь, он имеет меньший срок эксплуатации. К тому же битермический теплообменник в случае возникновения протечки практически не подлежит ремонту. Именно поэтому газовые котлы с пластинчатым теплообменником наиболее распространены.

При выборе такого котла необходимо учесть, что вода нагревается во вторичном пластинчатом теплообменнике в проточном режиме в неограниченном количестве, но с малой производительностью — не более 12 литров в минуту (для котла мощностью 24 кВт).

В котлах со встроенным вторичным теплообменником в контуре отопления может использоваться антифриз, поскольку контуры отопления и горячего водоснабжения разграничены пластинами вторичного теплообменника. Однако стоит помнить, что допустимо применение только пищевых теплоносителей во избежание отравлений в тех редких случаях, когда при условии долгосрочной и неправильной эксплуатации происходит повреждение вторичного теплообменника и существует вероятность попадания антифриза в систему питьевого водоснабжения.

Накопительный нагрев воды во встроенном бойлере

Второй способ нагрева воды также относится к двухконтурным котлам, но приготовление горячей воды происходит не в проточном теплообменнике, а в накопительном встроенном бойлере косвенного нагрева.

Рассмотрим, к примеру, газовый котел с мощностью 24 кВт и встроенным бойлером 40 л. При температуре входящей холодной воды 10°С и приросте температуры Δt=30°С за первые 30 минут эксплуатации бойлер выдаст 350 литров воды с комфортной температурой 40°С. Этот пример еще раз доказывает преимущество встроенного в газовый котел бойлера перед электрическим накопительным водонагревателем.

Двухконтурный котел со встроенным бойлером, несмотря на сравнительно малый объем бака, дает возможность использовать более трех сантехнических приборов одновременно при условии правильно созданной гидравлической трубопроводной системы холодного и горячего водоснабжения.

Добавим, что при данном типе приготовления горячей воды также есть возможность применять в отопительном контуре антифриз, поскольку контуры отопления и горячего водоснабжения разграничены трубным теплообменником. Но в этом случае также необходимо применять только пищевые теплоносители во избежание отравлений при повреждении встроенного трубного теплообменника бойлера косвенного нагрева при долгосрочной и неправильной эксплуатации.

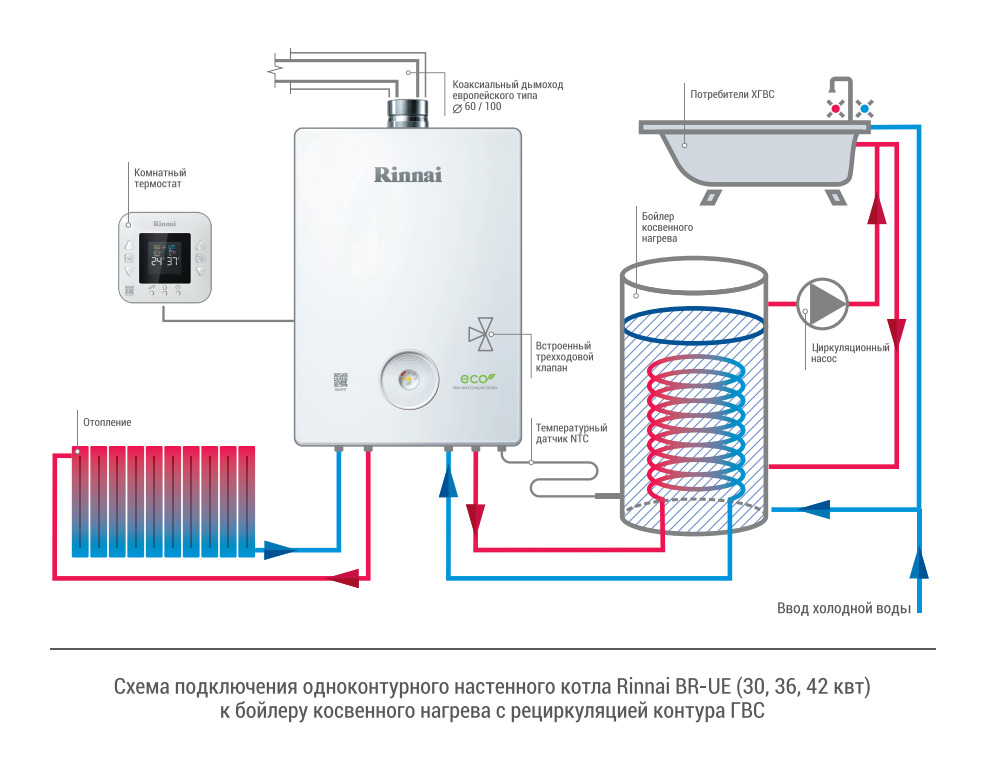

Накопительный нагрев воды в отдельно стоящем бойлере при помощи одноконтурного газового котла

В случае если в доме проживает большое количество людей и потребности в горячей воде намного превосходят рассмотренный выше пример, подойдет одноконтурный настенный газовый котел. В нем присутствует только один контур, предназначенный для отопления здания, но при этом есть возможность подключения внешнего отдельно стоящего бойлера косвенного нагрева. Единственный нюанс, который нужно учесть, —чтобы данное оборудование гармонично и без аварий эксплуатировалось долгие годы, необходимо подбирать бойлер того же бренда и специальной серии для данного конкретного котла. Данная конструкция работает так же, как и описанный выше двухконтурный котел со встроенным бойлером, единственным отличием и преимуществом является возможность применения бойлера с большим объемом — 100, 200 или 300 литров, — которого будет более чем достаточно для индивидуального загородного или коттеджного строительства.

Данная конструкция работает так же, как и описанный выше двухконтурный котел со встроенным бойлером, единственным отличием и преимуществом является возможность применения бойлера с большим объемом — 100, 200 или 300 литров, — которого будет более чем достаточно для индивидуального загородного или коттеджного строительства.

ЧТО ТАКОЕ ПРИОРИТЕТ ГВС (ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ)…

…в проточном режиме с вторичным теплообменником

Первостепенная задача любого котла — это отопление здания, но, как ни странно, при этом приоритетом в работе автоматики котла является приготовление горячей воды. Происходит это потому, что котел со встроенным или отдельно стоящим косвенным бойлером или встроенным вторичным проточным теплообменником, например, общей мощностью 24 кВт не сможет одновременно отапливать здание площадью 200 м2 и нагревать горячую воду в проточном режиме. Поэтому логика работы автоматики котла выстроена следующим образом: как только потребитель открывает горячую воду на смесителе, датчик протока фиксирует движение воды, и автоматика котла с помощью трехходового клапана переводит циркуляцию теплоносителя с отопительного контура (системы радиаторного или напольного отопления и т.

… в накопительном встроенном или отдельно стоящем бойлере косвенного нагрева

В случае приготовления горячей воды при помощи накопительного бойлера косвенного нагрева сигналом для приготовления горячей воды служит не датчик протока, а датчик температуры воды в бойлере. Таким образом, как только температура воды в бойлере становится ниже установленной — из-за ее естественного остывания или потребления горячей воды и пополнения холодной в момент водоразбора, — циркуляция теплоносителя также при помощи трехходового клапана автоматически переводится с отопительного контура (системы радиаторного или напольного отопления и т.п.) на встроенный трубный теплообменник бойлера, а он, в свою очередь, быстро нагревает воду в баке бойлера до заданной температуры и снова переходит в режим отопления здания.

ДЫМОХОДЫ И СИСТЕМЫ ДЫМОУДАЛЕНИЯ

При выборе типа настенного газового котла возникает вопрос об определении способа дымоудаления. По способу дымоудаления настенные газовые котлы делятся на две группы: с открытой камерой сгорания и с закрытой камерой сгорания.

Настенный газовый котел с открытой камерой сгорания

Система дымоудаления в котле с открытой камерой сгорания в точности такая же, как и у настенной газовой колонки (проточный газовый водонагреватель), которые мы привыкли видеть в домах старого фонда. Этот вид котлов применяется в тех зданиях, в которых уже есть дымоход, специально спроектированный и смонтированный для газового котла. Если в доме по наследству от дровяной печи или твердотопливного котла остался кирпичный дымоход, его тоже можно использовать при установке газового котла с открытой камерой сгорания, но при условии его загильзовки* модульным нержавеющим дымоходом, диаметр которого должен соответствовать мощности котла. При установке котла с открытой камерой сгорания нужно помнить, что для процессов горения необходим кислород. Он втягивается в камеру сгорания из помещения, в котором установлен котел, при помощи естественной тяги: за счет разницы давлений более плотный холодный воздух вытесняет более легкий нагретый воздух, который и отходит наружу по дымоходу. Холодный воздух в помещение, где установлен котел, как правило, попадает за счет естественных щелей конструкции деревянных дверных и оконных проемов. Однако в современных домах, в которых стоят герметичные стеклопакеты и двери, необходимо предусмотреть приточную вентиляцию путем врезки специальной решетки в дверь котельной или в конструкцию стены. Как правило, такие приточные решетки врезаются при установке котлов большой мощности (более 50 кВт), для которых необходим большой объем воздуха для образования горючей смеси и выхода котла на полную мощность.

При установке котла с открытой камерой сгорания нужно помнить, что для процессов горения необходим кислород. Он втягивается в камеру сгорания из помещения, в котором установлен котел, при помощи естественной тяги: за счет разницы давлений более плотный холодный воздух вытесняет более легкий нагретый воздух, который и отходит наружу по дымоходу. Холодный воздух в помещение, где установлен котел, как правило, попадает за счет естественных щелей конструкции деревянных дверных и оконных проемов. Однако в современных домах, в которых стоят герметичные стеклопакеты и двери, необходимо предусмотреть приточную вентиляцию путем врезки специальной решетки в дверь котельной или в конструкцию стены. Как правило, такие приточные решетки врезаются при установке котлов большой мощности (более 50 кВт), для которых необходим большой объем воздуха для образования горючей смеси и выхода котла на полную мощность.

Существует мнение, что отличительной особенностью газовых котлов и газовых колонок с открытой камерой сгорания является наличие смотрового окошка с так называемым пилотным пламенем (небольшое пламя, служащее запальным элементом для розжига основной горелки). В старых газовых колонках с открытой камерой сгорания язычок такого пилотного пламени действительно был. Однако в современных газовых котлах с открытой камерой сгорания это смотровое окно и пилотное пламя отсутствует, и розжиг основной горелки происходит при помощи автоматики котла в момент необходимости либо в приготовлении горячей воды, либо в отоплении. Иными словами, визуально котлы с открытой и закрытой камерой ничем друг от друга не отличаются.

В старых газовых колонках с открытой камерой сгорания язычок такого пилотного пламени действительно был. Однако в современных газовых котлах с открытой камерой сгорания это смотровое окно и пилотное пламя отсутствует, и розжиг основной горелки происходит при помощи автоматики котла в момент необходимости либо в приготовлении горячей воды, либо в отоплении. Иными словами, визуально котлы с открытой и закрытой камерой ничем друг от друга не отличаются.

Единственной отличительной особенностью эксплуатации котла с открытой камерой сгорания является повышенный уровень шума в момент розжига горелки и самого процесса горения по сравнению с котлами с закрытой камерой сгорания, о которых и пойдет речь далее.

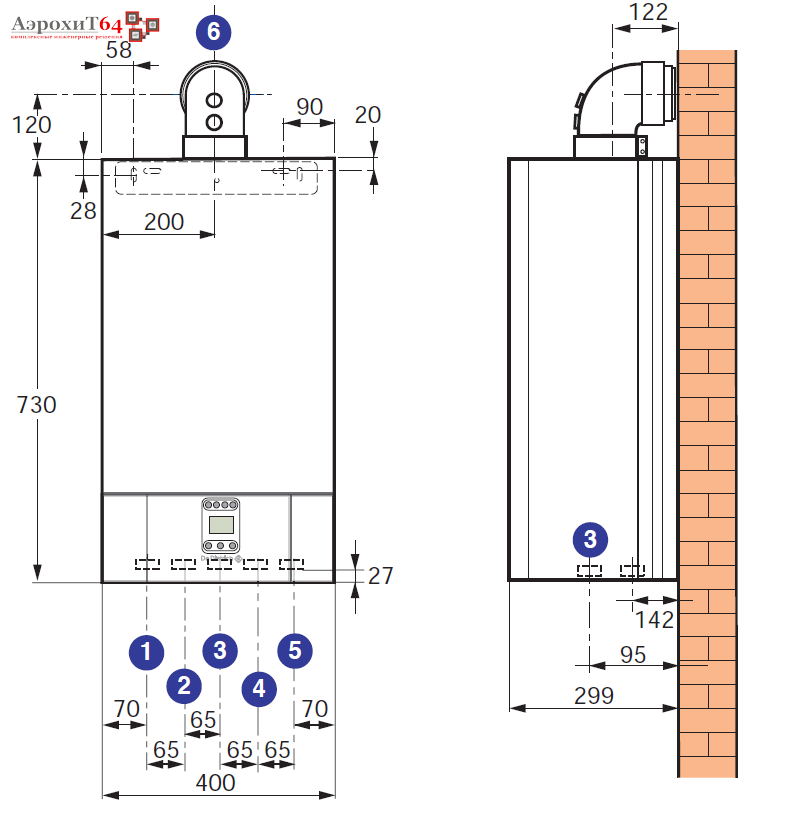

Настенный газовый котел с закрытой камерой сгорания

Котлы с закрытой камерой сгорания — уникальное техническое решение. Основным его отличием от котла с открытой камерой сгорания является герметичная — закрытая — камера сгорания. Возникает вопрос: если камера герметична, каким же образом происходит процесс горения? На самом деле все реализовано очень просто: в таких котлах используется система модульных дымоходов — так называемый коаксиальный дымоход, или «труба в трубе». Между стенками внешнего и внутреннего коаксиального дымоходного модуля воздух с улицы подается в камеру сгорания принудительно с помощью вентилятора, вытесняя отработанные дымовые газы, которые по внутренней трубе отводятся на улицу.

Возникает вопрос: если камера герметична, каким же образом происходит процесс горения? На самом деле все реализовано очень просто: в таких котлах используется система модульных дымоходов — так называемый коаксиальный дымоход, или «труба в трубе». Между стенками внешнего и внутреннего коаксиального дымоходного модуля воздух с улицы подается в камеру сгорания принудительно с помощью вентилятора, вытесняя отработанные дымовые газы, которые по внутренней трубе отводятся на улицу.

В отдельных случаях котлы с закрытой камерой сгорания применяют не с коаксиальными модулями, а при помощи специального адаптера, который разделяет присоединительный патрубок котла на два отдельных патрубка небольшого диаметра (60-80 мм), выполняющих функцию коаксиальных: по первому всасывается воздух при помощи вентилятора для образования горения, а по другому вытесняются отработанные газы.

Котлы с закрытой камерой сгорания применяются, как правило, в здании, где дымоход отсутствует. Монтируется дымоход такого котла двумя способами: с помощью горизонтального комплекта прохода через стену или вертикального комплекта прохода через крышу. Большей популярностью пользуется котел с горизонтальным проходом — его просто установить на стену, граничащую с фасадом здания, для этого достаточно пробурить отверстие 110-120 мм. При этом необходимо учесть небольшой уклон (около 3°) горизонтального дымоходного модуля в сторону улицы для стекания конденсата, который образуется между дымоходами на поверхности внутренней дымоотводящей трубы. В случаях с вертикальным комплектом прохода через крышу система дооснащается специальным конденсатосборником и патрубком для отвода конденсата.

Монтируется дымоход такого котла двумя способами: с помощью горизонтального комплекта прохода через стену или вертикального комплекта прохода через крышу. Большей популярностью пользуется котел с горизонтальным проходом — его просто установить на стену, граничащую с фасадом здания, для этого достаточно пробурить отверстие 110-120 мм. При этом необходимо учесть небольшой уклон (около 3°) горизонтального дымоходного модуля в сторону улицы для стекания конденсата, который образуется между дымоходами на поверхности внутренней дымоотводящей трубы. В случаях с вертикальным комплектом прохода через крышу система дооснащается специальным конденсатосборником и патрубком для отвода конденсата.

Итак, при выборе типа настенного газового котла важно иметь в виду, в каких условиях он будет эксплуатироваться и какая перед ним будет стоять задача:

- Для определения мощности котла необходимо знать общую площадь отапливаемого здания.

В условиях современного коттеджного и загородного энергосберегающего строительства, при стандартном остеклении и высоте потолков не более 3 метров необходимая мощность котла для 200 м2 в среднем равна 20 кВт. В том числе задается коэффициент запаса мощности котла при использовании антифриза, так как антифриз имеет более низкие показатели в сравнении с водой по теплоемкости: у антифриза теплоемкость на 20% меньше, это означает, что необходимая мощность котла в данном случае уже составит не 20 кВт, а 24 кВт.

В условиях современного коттеджного и загородного энергосберегающего строительства, при стандартном остеклении и высоте потолков не более 3 метров необходимая мощность котла для 200 м2 в среднем равна 20 кВт. В том числе задается коэффициент запаса мощности котла при использовании антифриза, так как антифриз имеет более низкие показатели в сравнении с водой по теплоемкости: у антифриза теплоемкость на 20% меньше, это означает, что необходимая мощность котла в данном случае уже составит не 20 кВт, а 24 кВт. - Для определения типа котла по функции нагрева воды для системы ГВС нужно знать количество проживающих в доме, количество сантехнических приборов, а также пожелания по поводу одновременного использования горячей воды в нескольких точках. Приготовление горячей воды может быть реализовано тремя основными способами:

Двухконтурный котел с вторичным теплообменником.

Ввиду небольшой мощности вторичного теплообменника количество литров в минуту нагретой воды ограничено (примерно 12-15 л/мин горячей воды с температурным приростом 3537°С). При этом пропускная способность стандартного смесителя составляет не более 15 л/мин, следовательно, такой котел обеспечит горячей водой всего один прибор (душ, умывальник или кухонную мойку). Соответственно, двухконтурный котел подходит для комфортной эксплуатации в небольших квартирах или домах с одним санузлом на 1-2 человек.

При этом пропускная способность стандартного смесителя составляет не более 15 л/мин, следовательно, такой котел обеспечит горячей водой всего один прибор (душ, умывальник или кухонную мойку). Соответственно, двухконтурный котел подходит для комфортной эксплуатации в небольших квартирах или домах с одним санузлом на 1-2 человек.

Двухконтурный котел со встроенным бойлером.

Несмотря на небольшой объем (около 40-60 л), такой бойлер способен выдать до 350 л нагретой до 40°С воды за первые 30 минут работы. Котел со встроенным бойлером подходит для небольших домов, таунхаусов и квартир, где нет отдельной бойлерной или котельной, но есть необходимость пользоваться горячей водой на 2-3 прибора одновременно (2 душа, например).

Одноконтурный котел с отдельно стоящим бойлером косвенного нагрева

это котел с одним теплообменником для нагрева теплоносителя и встроенным 3-х ходовым клапаном для подключения отдельного водонагревателя. В бак такого бойлера встроен трубный теплообменник большой мощности (24-28 кВт), что позволяет достаточно быстро прогревать большой объем воды (например, бак 200 л прогреется за 25-40 минут). Большой запас горячей воды позволяет использовать несколько сантехнических приборов одновременно.

В бак такого бойлера встроен трубный теплообменник большой мощности (24-28 кВт), что позволяет достаточно быстро прогревать большой объем воды (например, бак 200 л прогреется за 25-40 минут). Большой запас горячей воды позволяет использовать несколько сантехнических приборов одновременно.

- Для определения типа котла по способу дымоудаления необходимо понимать, хорошо ли проветривается помещение, в котором будет установлен котел, и предусмотрен ли в помещении дымоход для отведения отработанных газов. Так, для котла с открытой камерой сгорания необходим приток воздуха в помещение, где он расположен, а также полноценный дымоход (вертикальный столб с выводом выше конька здания). В случаях, когда дымоход не предусмотрен и монтаж его не представляется возможным, устанавливается газовый котел с закрытой камерой сгорания. Он имеет встроенный вентилятор для удаления дымовых газов и притока воздуха в камеру сгорания, а также для него не требуется полноценный дымоход.

- Для экономии ресурсов и во избежание переизбытка тепла в доме к настенному газовому котлу можно подключить комнатный термостат.

Он устанавливается в самом большом помещении в доме, и поэтому, если тепло там, тепло будет и в остальных комнатах. Место установки термостата нужно выбирать согласно инструкции. От котла до термостата протягивается электрический кабель (как правило, 2×0,75 мм), либо используется беспроводная техника. После подключения, если, к примеру, на термостате установлено 23°С, пока в зоне установки термостата не будет 23°С, котел будет работать, и при достижении температуры воздуха заданной величины котел выключится. Таким образом, мы решаем сразу 2 задачи: комфортная температура в помещении (без перегрева или переохлаждения) и, конечно, экономия газа, что не менее важно для наших клиентов.

Он устанавливается в самом большом помещении в доме, и поэтому, если тепло там, тепло будет и в остальных комнатах. Место установки термостата нужно выбирать согласно инструкции. От котла до термостата протягивается электрический кабель (как правило, 2×0,75 мм), либо используется беспроводная техника. После подключения, если, к примеру, на термостате установлено 23°С, пока в зоне установки термостата не будет 23°С, котел будет работать, и при достижении температуры воздуха заданной величины котел выключится. Таким образом, мы решаем сразу 2 задачи: комфортная температура в помещении (без перегрева или переохлаждения) и, конечно, экономия газа, что не менее важно для наших клиентов.

Зная перечисленные выше данные, можно легко подобрать настенный газовый котел. К примеру, нам необходимо подобрать котел для дачного дома.

- Площадь дома составляет 160м2 (2 этажа), дымохода в здании нет.

- Проживать постоянно в доме хозяева не будут, они планируют приезжать на выходные (и летом, и зимой).

Количество потребителей — двое взрослых (иногда четверо) и двое детей.

Количество потребителей — двое взрослых (иногда четверо) и двое детей. - Дом хорошо утеплен, панорамных окон нет.

- В доме есть кухня и 2 санузла: 1 этаж (кухонная мойка, посудомоечная машина, душевая, умывальник, унитаз и стиральная машина) и 2 этаж (ванна, умывальник, унитаз).

На основании этих данных выбираем тип котла:

Мощность котла должна составлять не менее 16 кВт (из расчета 1 кВт на 10м2).

Поскольку в доме нет дымохода, нам необходим котел с закрытой камерой сгорания с коаксиальным дымоходом — труба в трубе.

В доме проживают 4 человека и расположены 2 санузла, значит, для комфортной эксплуатации нам необходим двухконтурный котел со встроенным бойлером или одноконтурный котел с отдельно стоящим бойлером, и, как альтернатива, для менее комфортной эксплуатации (не более двух сантехнических приборов) — двухконтурный котел со встроенным проточным теплообменником.

По условиям, в доме не живут постоянно, поэтому в системе отопления будет антифриз, значит, запас мощности котла увеличивается на 20%, так как теплоемкость у антифриза ниже, чем у воды:

16 кВт + 20% = 19,2 кВт

Необходимо отметить, что помимо отопления газовый котел будет также осуществлять нагрев воды, поэтому необходимая мощность котла для приготовления горячей воды составит 24 кВт.

Рассчитывается это следующим образом: 2 кВт мощности требуется для нагрева до температуры 40°С одного литра воды в минуту. Для комфортной эксплуатации системы проток горячей воды должен быть не менее 12 л/мин — такого количества хватит для одновременного использования, например, душа и 1-2 точек водоразбора. Поэтому, как и в случае с так называемыми газовыми колонками (или газовыми проточными водонагревателями), минимальная комфортная мощность для нагрева горячей воды, исходя из количества точек водоразбора в нашем примере, составляет 24 кВт.

Даже если площадь отапливаемого дома не превышает 90 м2, но при этом есть необходимость ГВС, рекомендуемая минимальная мощность котла для комфортной эксплуатации системы должна быть не менее 24 кВт. Особенно это относится к двухконтурным котлам со встроенным проточным теплообменником

Итак, нам необходим котел с закрытой камерой сгорания со встроенным или отдельно стоящим бойлером мощностью 24 кВт для комфортной эксплуатации, или с проточным теплообменником с ограниченными возможностями по приготовлению горячей воды.

Такие котлы есть у большинства производителей, остается выбрать понравившийся бренд!

*Загильзовка дымохода — вставка модульной дымоотводящей трубы из нержавеющей стали в существующий дымоход для предотвращения разрушений кирпичных стенок дымохода из-за отходящих газов и образующегося конденсата, улучшающая естественные тяговые свойства дымохода.

Что следует знать энергетикам о циклонных котлах

Циклонный котел предназначен для сжигания измельченного угля для выработки электроэнергии. Это лишь один из многих типов котлов, предназначенных для сжигания угля. Угольные котлы производят более 55 процентов электроэнергии в США. Котлы с наибольшей мощностью (по мегаваттам) предназначены для сжигания либо пылеугольного топлива (ПУ), либо угольной крошки. Котел, работающий на ПК, является самым популярным. Циклонный котел имеет сомнительную репутацию, поскольку у него самые высокие затраты на техническое обслуживание горелки в год среди всех угольных котлов. Как правило, циклонная горелка обходится энергетической компании примерно в 75 000 долларов в год на ремонт шпилек и устранение потерь огнеупора. С учетом примерно 500 работающих циклонных горелок это составляет более 37 миллионов долларов США или около 20 процентов годового бюджета на техническое обслуживание циклонных котлов.

Это лишь один из многих типов котлов, предназначенных для сжигания угля. Угольные котлы производят более 55 процентов электроэнергии в США. Котлы с наибольшей мощностью (по мегаваттам) предназначены для сжигания либо пылеугольного топлива (ПУ), либо угольной крошки. Котел, работающий на ПК, является самым популярным. Циклонный котел имеет сомнительную репутацию, поскольку у него самые высокие затраты на техническое обслуживание горелки в год среди всех угольных котлов. Как правило, циклонная горелка обходится энергетической компании примерно в 75 000 долларов в год на ремонт шпилек и устранение потерь огнеупора. С учетом примерно 500 работающих циклонных горелок это составляет более 37 миллионов долларов США или около 20 процентов годового бюджета на техническое обслуживание циклонных котлов.

Энергетические компании ценят более низкие затраты на техническое обслуживание и выработку электроэнергии. Для циклонных котлов это означает уменьшение забивания штифтов и потерь огнеупоров внутри их циклонных горелок. Для этого полезно понять, что делает циклонный котел таким уникальным и несовместимым с огнеупорными и штифтовыми шпильками.

Для этого полезно понять, что делает циклонный котел таким уникальным и несовместимым с огнеупорными и штифтовыми шпильками.

В котле с циклонным обогревом используются крупные измельченные частицы угля (обычно размером 4 меш), которые должны сжигаться с меньшей скоростью, чем PC 1 , чтобы завершить процесс сгорания. Эта более низкая скорость сгорания требует уникальной конструкции горелки. 2 Блок горелки представляет собой длинную круглую камеру (диаметром от 6 до 10 футов), образованную водяными стеновыми трубами, прикрепленными к внешней стороне стенки топки котла. Узел циклонной горелки лучше всего описывается тремя его основными частями:

- Задняя часть горелки, самая дальняя от топочного отверстия задняя часть, которая воспламеняет уголь с помощью масла или газа

- Зона ствола, где уголь и воздух смешиваются в завихрении или «циклоне» и происходит горение

- Зона горловины повторного входа, где огонь от зажженного угля вытесняется в зону топки котла

В отличие от котла, работающего на ПК, при сжигании угля в циклонной горелке образуется большое количество шлака и требуется до 10 000 фунтов огнеупора и тысячи штифтов. Огнеупорные и штифтовые шпильки необходимы для защиты поверхностей стенок трубы от завихрения (или циклонного) действия угля и от шлака, образующегося при сжигании угля. Чем дольше огнеупорная футеровка и шпильки остаются на месте, тем дольше может работать циклонный котел.

Огнеупорные и штифтовые шпильки необходимы для защиты поверхностей стенок трубы от завихрения (или циклонного) действия угля и от шлака, образующегося при сжигании угля. Чем дольше огнеупорная футеровка и шпильки остаются на месте, тем дольше может работать циклонный котел.

Срок службы огнеупоров и штифтов внутри циклонных горелок электростанций составляет в среднем от 1 до 2 лет. Исторически сложилось так, что на электростанциях, у которых перерыв в ремонте составлял 2 года, обнаруживали, что то, что выглядело как огнеупор на стенках горелок циклонов, на самом деле было просто слоем шлака, покрывающим оголенные трубы циклонов.

В течение многих лет производители циклонных котлов требовали лучшего огнеупора, который продлит срок службы их котлов. К сожалению, нет нового огнеупора, который мог бы таким образом защитить циклонные горелки.

Как электростанции могут продлить срок службы шпилек и огнеупоров?

Ответ можно найти в сталелитейной промышленности, где используются электродуговые печи. Эти печи используют электричество и достигают температуры, аналогичной температуре внутри циклонной горелки. Их стенки образованы шипованными трубчатыми панелями с водяным охлаждением и не имеют огнеупоров. Сталелитейная промышленность придумала способ образования «замороженного» слоя шлака на панелях. Этот застывший слой защищает панели от расплавленной стали.

Эти печи используют электричество и достигают температуры, аналогичной температуре внутри циклонной горелки. Их стенки образованы шипованными трубчатыми панелями с водяным охлаждением и не имеют огнеупоров. Сталелитейная промышленность придумала способ образования «замороженного» слоя шлака на панелях. Этот застывший слой защищает панели от расплавленной стали.

Другой ответ может начаться с лучшего понимания того, как циклонная горелка была первоначально спроектирована в 1941 году. Исторические данные показывают, что базовая конструкция циклонной горелки была основана на следующих концепциях:

- Огнеупор защищает шпильки и трубы от коррозионный характер шлака, образующегося при сжигании дробленого угля.

- Огнеупор должен повторять контур труб и располагаться приблизительно на расстоянии от 1/8 дюйма до 1/4 дюйма над верхней частью шпильки.

- Сочетание количества штифтовых шпилек и изолирующих свойств (коэффициент K) огнеупора охлаждает поверхность огнеупора на горячей стороне до желаемой температуры, при которой шлак образует «замороженный» тонкий слой шлака.

- Замерзший шлак, образовавшийся на горячей поверхности огнеупора, позволяет остатку расплавленного шлака оставаться расплавленным и течь по замерзшему слою и вытекать через летку для шлака.

Основываясь на теории дизайна 1941 года, первоначальные производители выбрали для своих циклонных котлов очень плотный пластиковый хромовый рудный материал с коэффициентом К около 12 и количеством штифтов 384 штифта на квадратный фут. Для утрамбовки материала требовался пневматический молот, который можно было установить по контуру труб.

Однако с тех пор, как был разработан этот оригинальный циклонный котел, произошли некоторые важные изменения:

- Сжигаемый сегодня уголь имеет более дешевый сорт, который создает больше шлака и более коррозионную среду.

- Большинство огнеупорных материалов, производимых сегодня, имеют высокие значения К (38-44).

- Количество штифтов увеличилось в плотности, в некоторых случаях до 520 штифтов на квадратный фут.

- В настоящее время предпочтение отдается торкретированию или методу торкретирования вместо трамбовки.

Эти изменения оказывают сильное влияние на развитие мерзлого слоя и долговечность огнеупорной футеровки и футеровки штифтами. Во-первых, использование пневматического торкретирования не позволяет огнеупору повторять контур труб. Когда огнеупор укладывается методом торкретирования, внутри циклонной горелки образуется ровная гладкая поверхность стенки. Заполненные участки между трубами, называемые впадинами, имеют более высокую температуру поверхности, чем окружающие участки труб с шипами, что препятствует созданию желаемого слоя замороженного шлака (см. рис. 2). Кроме того, сочетание увеличенного количества шпилек и огнеупорных материалов с повышенными значениями K может охлаждать огнеупор с более высокой скоростью, что может препятствовать образованию шлаком «замороженного слоя» на горячей поверхности огнеупора. Наконец, при пневматическом торкретировании (метод торкретирования) трудно точно контролировать, сколько материала наносится на стойки. Любой дополнительный огнеупорный материал толщиной от 1/8 дюйма до 1/4 дюйма над шпильками потенциально может препятствовать образованию «замороженного» слоя шлака.

Любой дополнительный огнеупорный материал толщиной от 1/8 дюйма до 1/4 дюйма над шпильками потенциально может препятствовать образованию «замороженного» слоя шлака.

Крайне маловероятно, что производители огнеупоров создадут новый огнеупор, продлевающий срок службы шпилек только для производства циклонных горелок. Поэтому способом продления срока службы штифтовых шпилек является застывший слой шлака, образующийся путем нанесения огнеупора по контуру труб. Производители котлов, энергетические компании и производители огнеупоров должны работать вместе, чтобы определить правильное количество штифтов, исходя из значений К современных огнеупорных материалов.

Продление срока службы шпилек и огнеупоров внутри циклонной горелки требует полного понимания всех аспектов работы котла, включая тип угля, химический состав шлака и золы, а также стехиометрию горелки. Только правильно установив огнеупор и проанализировав все эти элементы, циклонная энергетика может восстановить или создать застывший слой шлака и продлить срок службы шпилек и огнеупора.

Примечания

1. Котел, работающий на ПК, «измельчает» уголь до очень мелкого порошка, обычно размером 200 меш.

2. Горелка ПК имеет вид длинного зонда, кончик горелки которого расположен прямо у входа в отверстие в стене печи.

Ссылки

ASTM C64-72, «Технические условия на огнеупоры из шамотного кирпича для стационарных котлов большой мощности» (отменено в 1983 г.).

Norton, FH Огнеупоры в производстве пара (McGraw-Hill Book Company, 1949).

Рисунок 1

Повторная установка циклонной горелки.

Рисунок 2

Типичное расположение ключа циклонной горелки.

Рис. 3

Циклонная горелка, типичная шпилька.

Рисунок 4

Существующий торкрет-огнеупор (обратите внимание на участки эрозии в долинах).

Рисунок 5

Трубы циклонной горелки и долины.

Рисунок 6

Горловина и ствол циклона возвратного типа с огнеупором.

Подготовка и характеристики покрытий Ni-Al и 3Cr13 на углеродистой стали методом электродугового напыления для трубопроводов теплообменников котлов: сравнительное исследование

Р. Чандракер, А. Кумар и Р. Кумар, Горячая коррозия никель-хромового покрытия при различных температурах (800 и 900 °C) на сварных деталях котловой стали SA213 T91, Mater. физ. мех. , 2012, 14 (1), стр. 11-30.

КАС Google Scholar

С.С. Чата, Х.С. Сидху и Б.С. Sidhu, Высокотемпературная горячая коррозия NiCr и Cr 3 C 2 -NiCr покрытий на T91 Котельная сталь в агрессивной среде при 750 °C, Серв. Пальто. Технол. , 2012, 206 (19-20), стр. 3839-3850.

Артикул КАС Google Scholar

“>Г. Каушал, Х. Сингх и С. Пракаш, Коррозионное поведение покрытия Ni-20Cr, напыленного HVOF, на котельной стали в среде расплавленной соли при 900 °C, Int. Дж. Серф. науч. англ. , 2011, 5 (5-6), стр. 415-433.

Артикул КАС Google Scholar

П. Дарам, П. Р. Манро и К. Банджонгпрасерт, Микроструктурная эволюция и наноиндентирование покрытия из сплава NiCrMoAl, нанесенного дуговым напылением, Прибой. Пальто. Технол. , 2020, 391 , стр. 125565.

Артикул КАС Google Scholar

“>Б. Форманек, К. Шиманский, Б. Щуцка-Ласота и А. Влодарчик, Новое поколение защитных покрытий для энергетики, Дж. Матер. Процесс. Технол. , 2005, 164-165 , стр. 850-855.

Артикул КАС Google Scholar

Вороненков В., Коробов Ю., Основы дугового напыления: физико-химические закономерности , Springer, Швейцария, 2016.

Книга Google Scholar

С. Мэтьюз и М. Швейцер, Оптимизация покрытий Ni-Cr-Ti дуговым напылением для применения в условиях высокотемпературной коррозии, Дж. Терм. Технология распыления. , 2013, 22 (4), стр.

538-550.

538-550.Артикул КАС Google Scholar

В.Б. Чинтада, Р. Куна и М. Баубалендруни, Обзор состояния дел в области покрытий и материалов для химического восстановления на основе никеля, J. Bio-Tribo-Corros. , 2021, 7 (4), стр. 1-14.

Артикул Google Scholar

Г. Пачковски, Новый старый способ — высокоскоростное дуговое напыление открывает новые перспективы и диагностику процесса в напылении открытой дугой. в Коллоквиум Высокоскоростное кислородно-топливное пламенное распыление , 9, C. Penszior, ed. от 8-9 ноября 2012 г. (Эрдинг, Германия, Унтершлайсхайм: Gemeinschaft Thermisches Spritzen c/o Linde AG, 2012 г.), стр. 139-150

Х. Ху, Л. Мао, С. Инь, Х. Л. Ляо и К. Чжан, Износостойкие керамические покрытия, нанесенные методом жидкостного термического напыления, Ceram.

Междунар. , 2022, 48 (22), стр. 33245-33255.

Междунар. , 2022, 48 (22), стр. 33245-33255.Артикул КАС Google Scholar

В. Г. Чен, З. Х. Ван, Г. Л. Сюй, В. Т. Сонг, Ю. Се, Л. Чжао, М. Х. Ся и В. Ли, Трение и антикоррозионные характеристики покрытий Al+Zn, напыленных дуговым разрядом, на стальных конструкциях, подготовленных в атмосферных условиях, J. Mater. Рез. Технол. , 2021, 15 , стр. 6562-6573.

Артикул КАС Google Scholar

Б. Забала, А. Игартуа, Х. Фернандес, К. Пристнер, Х. Офнер, О. Кнаус, М. Абрамчук, П. Триботт, Ф. Жиро, Э. Роман и Р. Невшупа , Трение и износ поршневого кольца/гильзы цилиндра в верхней мертвой точке: экспериментальное исследование и моделирование, Трибол. Междунар. , 2017, 106 , стр. 23-33.

Артикул Google Scholar

“>А. Сато, Ю.Л. Чиу и Р.К. Рид, Окисление монокристаллических суперсплавов на основе никеля для промышленных газовых турбин, Acta Mater. , 2011, 59 (1), стр. 225-240.

Артикул КАС Google Scholar

Н.П. Падчер, М. Гелл и Э.Х. Джордан, Термобарьерные покрытия для газотурбинных двигателей, Science , 2002, 296 , стр. 280-284.

Артикул КАС Google Scholar

К. Шиманский, А. Эрнас и Г.

Москаль, Термически напыляемые покрытия, стойкие к эрозии и коррозии для котлов электростанций — обзор, Surf. Пальто. Технол. , 2015, 268 , стр. 153-164.

Москаль, Термически напыляемые покрытия, стойкие к эрозии и коррозии для котлов электростанций — обзор, Surf. Пальто. Технол. , 2015, 268 , стр. 153-164.Артикул Google Scholar

М. Хетманчик, Л. Свадба и Б. Мендала, Современные материалы и защитные покрытия в авиационных двигателях, Ж. Ачиев. Матер. Произв. , 2007, 24 (1), стр. 372-381.

Google Scholar

С. Курода, Т. Фукусима, М. Сасаки и Т. Кодама, Микроструктура и коррозионная стойкость напыленных покрытий HVOF из нержавеющей стали 316L и Hastelloy C, Mater. Транс. , 2002, 43 (12), стр. 3177-3183.

Артикул КАС Google Scholar

А. Хуссинджер, Анализ коррозионной стойкости покрытий Ni-shield 200 при различных температурах при воздействии серной кислоты.

Бакалавр в области материаловедения (Калифорнийский политехнический государственный университет, 2012 г.)

Бакалавр в области материаловедения (Калифорнийский политехнический государственный университет, 2012 г.)П.Л. Фошэ, J.V.R. Хеберлейн и М.И. Boulos, Основы термораспыления: от порошка к детали , Springer, Нью-Йорк, США, 2014 г.

Книга Google Scholar

С. Кант, М. Кумар, В. Чавла и С. Сингх, Изучение окислительного поведения при высоких температурах покрытий, напыленных дуговой дугой, Матер. Сегодня , 2020, 21 , стр. 1741-1748.

КАС Google Scholar

К. Ян, К.М. Чжоу, Х.Ю. Чжао и С.Ю. Тао, Микроструктура и механические свойства Al 2 O 3 -Cr 2 O 3 Композиционные покрытия, полученные методом атмосферно-плазменного напыления, Surf. Пальто. Технол. , 2011, 206 (6), стр. 1362-1371.

Артикул КАС Google Scholar

“>М. Блумфилд, К. Кристофиду и Н. Джонс, Влияние Co на фазовую стабильность CrMnFeCo x Высокоэнтропийные сплавы Ni после длительного воздействия при промежуточных температурах, Интерметаллиды , 2019, 114 , стр. 106582.

Артикул КАС Google Scholar

В. Бах, З. Бабиак, Т. Ротбард и Б. Форманек, Свойства напыленных плазмой и D-пистолетом композитных покрытий с металлической матрицей (MMC) на основе керамической твердой армированной Fe-, Ni-алюминидной матрицы , в Термическое напыление 2003: Развитие науки и применение технологии под редакцией Marple BR, Moreau C, редакторы, 5-8 мая 2003 г.

(Орландо, Флорида, ASM Thermal Spray Society, 2003)

(Орландо, Флорида, ASM Thermal Spray Society, 2003)Т. Келлер, Н. Маргадант и Т. Пирлинг, Определение остаточного напряжения в термически напыленных металлических отложениях с помощью нейтронной дифракции, Mater. науч. англ. А , 2004, 373 (1-2), стр. 33-44.

Артикул Google Scholar

Ю. Тянь, К. Лу, Ю. Шен и К.М. Фэн, Микроструктура и коррозионные свойства покрытия из высокоэнтропийного сплава CrMnFeCoNi на подложке Q235 методом механического легирования, Прибой. Интерфейсы , 2019, 15 , стр. 135-140.

Артикул КАС Google Scholar

С.К. Рай, А. Кумар и В. Шанкар, Характеристика микроструктур в Inconel 625 с использованием уширения пика рентгеновской дифракции и измерений параметров решетки, Scr. Матер. , 2004, 51 (1), стр. 59-63.

Артикул КАС Google Scholar

А. Котвицкий, Г.С. Крайнова, А.М. Фролов, В. Иванов, С.В. Плотников, Влияние соотношения Fe-Co и добавок Ni, Cr на структурную эволюцию металлических аморфных сплавов, Solid State Phenom. , 2014, 215 , стр. 179-184.

Артикул Google Scholar

М. Куржил, П. Новак и М. Бойко, Ограничения метода линейной поляризации для определения скорости коррозии нержавеющей стали в бетонной среде, Cем. Конкр. Композиции , 2006, 28 (3), стр. 220-225.

Артикул Google Scholar

И.К. Парк и С.Дж. Ким, Коррозионное поведение в морской воде дугового термического напыления Inconel 625 с герметизирующей обработкой, Surf. Пальто. Технол. , 2017, 325 , стр. 729-737.

Артикул КАС Google Scholar

“>X. Панг, К. Гао и Ф. Луо, Влияние отжига на микроструктуру и механические свойства покрытий из оксида хрома, Тонкие твердые пленки , 2008, 516 (15), стр. 4685-4689.

Артикул КАС Google Scholar

Д. Ландольт, С. Мишлер и М. Стемп, Электрохимические методы трибокоррозии: критическая оценка, Электрохим. Acta , 2001, 46 (24-25), стр. 3913-3929.

Артикул КАС Google Scholar

A. Ganvir, N. Curry, S. Björklund, N. Markocsan и P.

Nylén, Характеристика микроструктуры и термических свойств покрытий YSZ, полученных с помощью осевого плазменного напыления суспензии (ASPS), J. Therm. Технология распыления. , 2015, 24 (7), стр. 1195-1204.

Nylén, Характеристика микроструктуры и термических свойств покрытий YSZ, полученных с помощью осевого плазменного напыления суспензии (ASPS), J. Therm. Технология распыления. , 2015, 24 (7), стр. 1195-1204.Артикул КАС Google Scholar

М.Д. Мэтью, П. Парамешваран и К.Б.С. Рао, Микроструктурные изменения в сплаве 625 во время высокотемпературной ползучести, Mater. Характер. , 2008, 59 (5), стр. 508-513.

Артикул КАС Google Scholar

А.Дж. Гудфеллоу, Э.И. Галиндо-Нава, К.А. Христофиду, Н.Г. Джонса, К.Д. Бойерб, Т.Л. Мартинк, П.А.Дж. Баготц, М.К. Хардид и Х. Дж. Стоуна, Влияние фазовой химии на степень механизмов упрочнения в модельных суперсплавах на основе Ni-Cr-Al-Ti-Mo, Acta Mater. , 2018, 153 , стр. 290-302.

Артикул КАС Google Scholar

“>Y. Huang and X. Peng, Промотированное образование α-Al 2 O 3 Окалина на алюминиде никеля с поверхностью Cr 2 O 3 Частицы, Corros. науч. , 2016, 112 , стр. 226-232.

Артикул КАС Google Scholar

Э. Р. Сэмпсон, Термические покрытия для защиты от коррозии: обзор, Mater. Выполнять. , 1997, 38 (12), стр. 27-30.

Google Scholar

Б.А. Пинт, П.Ф. Торторелли и И.Г. Райт, Влияние частоты цикла на высокотемпературное окислительное поведение алюмообразующих сплавов, Oxid.

Встретились. , 2002, 58 (1-2), стр. 73-101.

Встретились. , 2002, 58 (1-2), стр. 73-101.Артикул КАС Google Scholar

Р. Староста, Свойства термического напыления покрытий из сплава Ni-Al, Adv. Матер. науч. , 2009, 9 (1), стр. 30-40.

Google Scholar

Р.Г. Дэвис, Влияние состава и содержания мартенсита на свойства двухфазных сталей, Mater. Транс. А , 1978, 9 (5), стр. 671-679.

Артикул Google Scholar

Х. Л. Тянь, С. К. Вэй и Ю. Х. Чен, Адгезионная прочность и абразивные свойства композитного покрытия на основе Fe, нанесенного высокоскоростным дуговым напылением, Mater. Рез. Иннов , 2014, 18 (S2), стр. 363-367.

Google Scholar

Дж.

Дж. Кан, К.Б. Ван, Х.Д. Ван, Б.С. Сюй, Дж.Дж. Лю и Г.Л. Ли, Характеристика и трибологические свойства композитного слоя 3Cr13/FeS, Surf. Пальто. Технол. , 2009, 203 (14), стр. 1927-1932.

Дж. Кан, К.Б. Ван, Х.Д. Ван, Б.С. Сюй, Дж.Дж. Лю и Г.Л. Ли, Характеристика и трибологические свойства композитного слоя 3Cr13/FeS, Surf. Пальто. Технол. , 2009, 203 (14), стр. 1927-1932.Артикул КАС Google Scholar

С. Хирече, Д. Буграра, А. Кадри, Л. Хамаду и Н. Бенбрахим, Механизм коррозии сплавов Al, Al-Zn и Al-Zn-Sn в 3 % масс. растворе NaCl, Коррос. науч. , 2014, 87 , стр. 504-516.

Артикул КАС Google Scholar

Х. Бернс и А. Фишер, Трибологическая устойчивость металлических материалов при повышенных температурах, Wear , 1993, 162 , стр. 441-449.

Артикул Google Scholar

X. Ren, F. Wang, and W. Xin, Высокотемпературное окисление и коррозионное поведение покрытия NiCr-CrAl на суперсплаве на основе никеля, Прибой.

Пальто. Технол. , 2005, 198 (1-3), стр. 425-431.

Пальто. Технол. , 2005, 198 (1-3), стр. 425-431.Артикул КАС Google Scholar

В.П. Ву, Дж.К. Хуанг и Дж. Натер, Ориентация текстуры, морфология и характеристики нанокристаллических никелевых покрытий, электроосаждаемых из ванны типа Уоттса: влияние H 3 BO 3 Концентрация и время покрытия, Surf. Пальто. Технол. , 2021, 424 , стр. 127648.

Артикул КАС Google Scholar

Т. Пурнима, Дж. Наяк и А.Н. Шетти, 3,4-Диметоксибензальдегидтиосемикарбазон в качестве ингибитора коррозии для стареющей стали марки 18 Ni 250 в 0,5 М серной кислоте, J. Appl. Электрохим. , 2011, 41 (2), стр. 223-233.

Артикул КАС Google Scholar

А. Котвицкий, Г.С. Крайнова, А.М. Фролов, И.

А. Мангла, В. Чавла и Г. Сингх, Сравнительное поведение HVOF и Ni с плазменным напылением в отношении горячей коррозии 20 Сталь T-22 с хромовым покрытием в реальных условиях угольных котлов, J. Eng. науч. Рез. , 2017, 4 (11), стр. 6-19.

Google Scholar

В. Панвар, С. Швета, В. Чавла и Н.К. Гровер, Всесторонний обзор термического напыления покрытий для угольных электростанций, IJMERT , 2017, 8 (7), стр. 1208-1217.

Google Scholar

С. Б. Тан, З. Л. Лю, Д.Д. Цуй, Л.Х.Ю, Дж.К. Сюэ и X.Y. Инь, Повышение стабильности и электрокаталитической активности анодов PbO на основе Ti 2 путем введения промежуточного слоя TiN с дуговым напылением, Electrochim. Acta , 2021, 399 , стр. 139398.

Артикул КАС Google Scholar

М.А. Заварех, А. Сархан, Б.А. Разак и В. Дж. Басирун, Трибологическое и электрохимическое поведение HVOF-распыленного Cr 3 C 2 -NiCr керамического покрытия на углеродистой стали, Ceram. Междунар. , 2015, 41 (4), стр. 5387-5396.

Артикул Google Scholar

С.Ф. Бонаби, Ф. Ашрафизаде и А. Санати, Структура и коррозионное поведение покрытий Zn-Al, нанесенных дуговым напылением на подложку из ковкого железа, Дж. Терм. Технология распыления. , 2018, 27 (3), стр. 524-537.

Артикул КАС Google Scholar

Ф.К. Томас, П. Тило и М. Николаус, Определение остаточного напряжения в термически напыленных металлических отложениях с помощью нейтронной дифракции, Mater. науч. англ. , 2004, 373 (1), стр. 33-44.

Google Scholar

В условиях современного коттеджного и загородного энергосберегающего строительства, при стандартном остеклении и высоте потолков не более 3 метров необходимая мощность котла для 200 м2 в среднем равна 20 кВт. В том числе задается коэффициент запаса мощности котла при использовании антифриза, так как антифриз имеет более низкие показатели в сравнении с водой по теплоемкости: у антифриза теплоемкость на 20% меньше, это означает, что необходимая мощность котла в данном случае уже составит не 20 кВт, а 24 кВт.

В условиях современного коттеджного и загородного энергосберегающего строительства, при стандартном остеклении и высоте потолков не более 3 метров необходимая мощность котла для 200 м2 в среднем равна 20 кВт. В том числе задается коэффициент запаса мощности котла при использовании антифриза, так как антифриз имеет более низкие показатели в сравнении с водой по теплоемкости: у антифриза теплоемкость на 20% меньше, это означает, что необходимая мощность котла в данном случае уже составит не 20 кВт, а 24 кВт. Он устанавливается в самом большом помещении в доме, и поэтому, если тепло там, тепло будет и в остальных комнатах. Место установки термостата нужно выбирать согласно инструкции. От котла до термостата протягивается электрический кабель (как правило, 2×0,75 мм), либо используется беспроводная техника. После подключения, если, к примеру, на термостате установлено 23°С, пока в зоне установки термостата не будет 23°С, котел будет работать, и при достижении температуры воздуха заданной величины котел выключится. Таким образом, мы решаем сразу 2 задачи: комфортная температура в помещении (без перегрева или переохлаждения) и, конечно, экономия газа, что не менее важно для наших клиентов.

Он устанавливается в самом большом помещении в доме, и поэтому, если тепло там, тепло будет и в остальных комнатах. Место установки термостата нужно выбирать согласно инструкции. От котла до термостата протягивается электрический кабель (как правило, 2×0,75 мм), либо используется беспроводная техника. После подключения, если, к примеру, на термостате установлено 23°С, пока в зоне установки термостата не будет 23°С, котел будет работать, и при достижении температуры воздуха заданной величины котел выключится. Таким образом, мы решаем сразу 2 задачи: комфортная температура в помещении (без перегрева или переохлаждения) и, конечно, экономия газа, что не менее важно для наших клиентов.  Количество потребителей — двое взрослых (иногда четверо) и двое детей.

Количество потребителей — двое взрослых (иногда четверо) и двое детей.

538-550.

538-550. Междунар. , 2022, 48 (22), стр. 33245-33255.

Междунар. , 2022, 48 (22), стр. 33245-33255. Москаль, Термически напыляемые покрытия, стойкие к эрозии и коррозии для котлов электростанций — обзор, Surf. Пальто. Технол. , 2015, 268 , стр. 153-164.

Москаль, Термически напыляемые покрытия, стойкие к эрозии и коррозии для котлов электростанций — обзор, Surf. Пальто. Технол. , 2015, 268 , стр. 153-164. Бакалавр в области материаловедения (Калифорнийский политехнический государственный университет, 2012 г.)

Бакалавр в области материаловедения (Калифорнийский политехнический государственный университет, 2012 г.) (Орландо, Флорида, ASM Thermal Spray Society, 2003)

(Орландо, Флорида, ASM Thermal Spray Society, 2003)

.png) Nylén, Характеристика микроструктуры и термических свойств покрытий YSZ, полученных с помощью осевого плазменного напыления суспензии (ASPS), J. Therm. Технология распыления. , 2015, 24 (7), стр. 1195-1204.

Nylén, Характеристика микроструктуры и термических свойств покрытий YSZ, полученных с помощью осевого плазменного напыления суспензии (ASPS), J. Therm. Технология распыления. , 2015, 24 (7), стр. 1195-1204..png) Встретились. , 2002, 58 (1-2), стр. 73-101.

Встретились. , 2002, 58 (1-2), стр. 73-101. Дж. Кан, К.Б. Ван, Х.Д. Ван, Б.С. Сюй, Дж.Дж. Лю и Г.Л. Ли, Характеристика и трибологические свойства композитного слоя 3Cr13/FeS, Surf. Пальто. Технол. , 2009, 203 (14), стр. 1927-1932.

Дж. Кан, К.Б. Ван, Х.Д. Ван, Б.С. Сюй, Дж.Дж. Лю и Г.Л. Ли, Характеристика и трибологические свойства композитного слоя 3Cr13/FeS, Surf. Пальто. Технол. , 2009, 203 (14), стр. 1927-1932. Пальто. Технол. , 2005, 198 (1-3), стр. 425-431.

Пальто. Технол. , 2005, 198 (1-3), стр. 425-431.