Насосная циркуляция хладагента

Построение схем холодильного контура

с насосной циркуляцией хладагента.

(примерные расчёты, описание)

Современные мировые тенденции развития холодильной индустрии диктуют нам новые условия, в которых многие технические решения прошлых лет вновь становятся актуальными. Это связано с переходом на природные хладагенты по экономическим показателям. Одним из эффективных решений как на ГФУ, так и на природных хладагентах, является схема с затопленным испарителем.

Схемы с затопленным испарителем бывают двух видов:

– С гравитационным побуждением, когда все испарители и аппараты находятся на примерно одном уровне с циркуляционным ресивером (ЦР), и жидкий хладагент поступает в них под действием сил от уровня жидкости в ЦР и разряжением паров над зеркалом жидкости в ЦР.;

– С принудительным побуждением, когда все потребители холода запитываются от насоса, перекачивающего жидкий хладагент из ЦР к потребителю. Это позволяет существенно увеличить кратность циркуляции хладагента в приборах охлаждения, но одновременно такая схема более сложная.

Это позволяет существенно увеличить кратность циркуляции хладагента в приборах охлаждения, но одновременно такая схема более сложная.

Схемы с гравитационным побуждением (естественной циркуляцией) довольно хорошо освещены в литературе и их мы не рассматриваем далее. Насосно-циркуляционные схемы представляют направление с большим профессиональным интересом из-за их вариабельности и множества технических нюансов как при проектировании, так и в наладке с эксплуатацией.

Отправной точкой в реализации насосно-циркуляционной схемы, как и любой иной, служит задание технолога. В котором прописывается:

– вид производства;

– виды продукции и ее оборот в сутки;

– температурные режимы;

– удельные показатели по продукции, характеризующие начало процесса охлаждения и окончание;

– временные рамки набора температуры и технологическая цепочка;

– объёмно-планировочные решения и пути движения продукции;

– прочие технические требования.

От полноты и правильности задания технолога во многом будет зависеть качество работы холодильного оборудования и его долговечность.

Какие параметры рассчитываются при выборе оборудования:

– Кол-ва тепла, отводимое от продукта.

Q=m(iп-iв1000/T х 3600), где

m-суточное поступление продукта(кг/сут), iп и iв–удельные энтальпии продукта при температуре поступления и температуре выпуска(кДж\кг), Т–время холодильной обработки(час). Время по норме 22-24 часа для обработки воздухом, 3 – 8 часов при контактном способе, в зависимости от толщины блоков и вида продукта.

Большую сложность вызывает нахождение энтальпий продукта. Эта информация содержится в специализированном ПО, либо справочниках по технологии, и за редким исключением в литературе по холодильному делу в ограниченном объёме. Можно посмотреть в таблицах Рютова Д.Г., или зарубежной литературе.

Время заморозки и криоскопическую температуру можно приблизительно рассчитать по программе CoolTime, либо расчётным формулам из справочников.

Встречаются упрощённые методики типа:

Q=m х K / Т, где К- коэф-т для процессов замораживания и охлаждения,

и более сложные с учётом кол-ва вымороженной влаги, и проч. параметров.

параметров.

Так же необходимо особое внимание уделять теплопритокам/теплоизбыткам, качеству сборки строительных конструкций, наличию тамбуров при переходах в зоны низких температур, режимам работы установки и связанных с ними дополнительными нагрузками на компрессор.

Так же остановимся подробнее на параметре кратности циркуляции.

Этот параметр необходим для определения производительности циркуляционного насоса.

Достаточное снабжение испарителей хладагентом необходимо для того, чтобы:

• полностью задействовать площадь поверхности теплопередачи испарителей;

• гарантировать равномерное распределение между несколькими испарителями, подвергаемыми разным нагрузкам.

Коэффициент циркуляции рассчитывается следующим образом:

Коэффициент циркуляции = производительность подачи насоса / испарившийся хладагент =

М насоса / М Qо

Так, например, коэффициент циркуляции 4 означает, что 3 части хладагента отводятся

назад в жидком состоянии, а 1 часть испаряется.

Коэффициент циркуляции зависит от типа испарителя и условий эксплуатации.

Чем выше нагрузка или количество циклов нагрузки, тем больший коэффициент циркуляции должен выбираться. Известная компания WITT рекомендует следующие значения:

Примерное значение напора на линии подачи жидкости после насоса должно составлять около 35-38 м..

Помимо этого, необходимо обращать внимание на конструктив аппарата, как организованы линии подачи жидкости, линия парожидкостной фракции, на степень загрязненности внутренних поверхностей, и т.д..

Особенности обвязки эксплуатации и наладки циркуляционных насосов, отдельная тема.

Много вопросов по проработке схемы холодильного контура можно решить на базе оборудования WITT. В спектр их продукции входят такие элементы насосно-циркуляционных схем как:

Насосы

HRP

и GP

Экономайзеры для обеспечения режимов работы винтовых компрессоров

Поплавковые регуляторы жидкости

И другие схемные решения высокого качества.

Всё это применяется для обеспечения требований нормальной и эффективной работы холодильной установки.

Например, с помощью поплавковых регуляторов решаются вопросы увязки нескольких конденсаторов равной или различной мощности, обеспечение оттайки горячими парами, обеспечение качественной работы экономайзера.

С помощью ректификатора (выпаривателя) масла

Решается очень важный вопрос возврата масла из циркуляционного ресивера.

Это очень важный момент. Смазочные масла, применяемые для ГФУ в большинстве случаев, замерзают при -24 °С. При этом для схем с температурами до -15 °С возврат масла нужно вести от 3-х уровней на одном из торцов ЦР. Довольно часто температуры гораздо ниже, и масло уже густеет очень сильно, ложится на дно ЦР, далее подхватывается насосом и вместе с жидким хладагентом подаётся в систему циркуляции. Это крайне негативно сказывается на работе как самого насоса, компрессоров, так и элементов обвязки аппаратов и их теплообмене. В этом случае с напорной ветки циркуляционного насоса устраивается отбор части жидкости, которая подаётся через ректификатор в выпаренном состоянии вместе с маслом во всасывающий коллектор холодильной централи.

(продолжение следует.)

11.2. Насосно-циркуляционные системы охлаждения

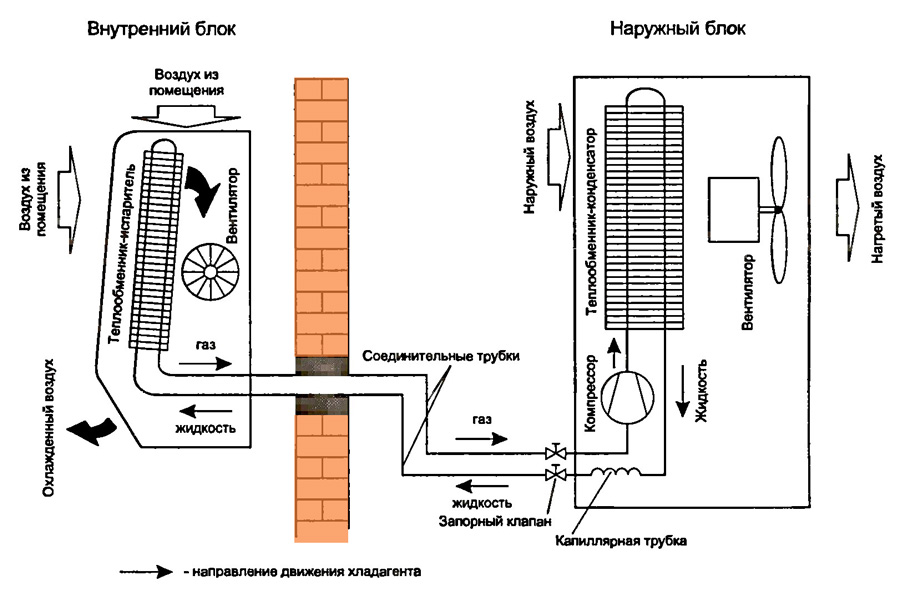

Насосно-циркуляционные системы разделяют на две группы: с напородержателями и прямоточные.

Напородержателисоздают давление (за счет столба жидкости), необходимое для распределения хладагента по приборам охлаждения. В системах с напородержателем напор насоса используется только для подачи жидкого хладагента в верхнюю точку системы, а затем жидкость в системе движется самотеком.

В прямоточнойсистеме жидкость после насоса поступает параллельно либо последовательно в приборы охлаждения, из которых частично возвращается для повторной циркуляции. В таких системах напор, создаваемый насосом, можно полностью использовать для изменения количества подаваемого хладагента по потребителям в зависимости от величины тепловых нагрузок.

Они могут выполняться с нижней и верхней подачей хладагента в батареи.

При

нижней подаче (рис. 11.3) аммиак из

циркуляционного ресивера 4 забирается

насосом 1 и нагнетается в трубопровод.

Рис. 11.3. Система охлаждения с нижней подачей холодильного агента: 1 – насос; 2, 3 – охлаждающие батареи; 4 – циркуляционные ресиверы |

В системах с верхней подачей аммиака жидкость подаётся в верхнюю часть батарей и движется по трубам с большей скоростью, что обеспечивает более высокий коэффициент теплоотдачи. Однако кратность циркуляции агента в такой батарее значительно выше – 4…6, что увеличивает нагрузку на аммиачный насос.

Обе

системы имеют свои преимущества и

недостатки. Они получили равное

распространение на крупных холодильниках.

Они получили равное

распространение на крупных холодильниках.

В системах с промежуточным хладоносителем теплота охлаждаемого объекта отводится с помощью жидкого хладоносителя, в качестве которого используют водные растворы различных солей (хлоридов натрия, кальция и магния), этиленгликоль, фреоны R30,R11, аммиак в переохлажденном состоянии. Промежуточные хладоносители охлаждаются в испарителях.

Различают закрытые и открытые системы. Закрытая система охлаждения наиболее распространена. Она надежна и экономична в работе. Получили распространение закрытые системы с потолочными и пристенными батареями и воздухоохладителями. Основным их недостатком является возможность замерзания рассола в трубах испарителя, когда прекращается его циркуля- ция или чрезмерно понижается температура кипения.

На холодильниках иногда применяют открытые системы с контактными приборами охлаждения, в которых холодный рассол соприкасается непосредственно с воздухом камеры, охлаждая и осушая его.

В

открытой системе холодная жидкость

забирается насосом из открытого бака,

куда погружён испаритель, и по

нагнетательному трубопроводу подается

в батареи. Отепленный промежуточный

хладоноситель из батарей по сливной

магистрали возвращается в бак открытого

испарителя, причем сливную трубу подводят

к испарителю сверху. Для предотвращения

разрыва струи на сливной трубе перед

баком испарителя устанавливают задвижку,

с помощью которой регулируют слив

жидкости так, чтобы магистраль всегда

была заполнена.

Отепленный промежуточный

хладоноситель из батарей по сливной

магистрали возвращается в бак открытого

испарителя, причем сливную трубу подводят

к испарителю сверху. Для предотвращения

разрыва струи на сливной трубе перед

баком испарителя устанавливают задвижку,

с помощью которой регулируют слив

жидкости так, чтобы магистраль всегда

была заполнена.

В приборах охлаждения открытого типа хладоноситель интенсивно поглощает влагу из воздуха, так как его температура ниже точки росы охлаждаемого воздуха. Причем осушение воздуха тем значительнее, чем выше концентрация рассола. В результате этого циркулирующий рассол все время деконцентрируется и увеличивается в объеме. Для поддержания требуемой постоянной концентрации воду из рассола необходимо выпаривать (вымораживать) или периодически добавлять соль. Подробнее свойства рассолов описаны выше.

В

камерах с большими теплопритоками

(например, в камерных морозилках) часто

используют воздушнуюСОХ. Такая

система предполагает принудительную

подачу в камеру воздуха, предварительно

охлаждённого в воздухоохладителе (ВО). При этом ВО может находиться как

непосредственно в камере, так и за её

пределами. Чаще всего такие вынесенные

из камер ВО монтируют на антресолях,

предусмотренных под потолками коридоров

холодильника. Важно отметить, что такая

компоновка позволяет устанавливать

батареи ВО практически любых требуемых

размеров.

При этом ВО может находиться как

непосредственно в камере, так и за её

пределами. Чаще всего такие вынесенные

из камер ВО монтируют на антресолях,

предусмотренных под потолками коридоров

холодильника. Важно отметить, что такая

компоновка позволяет устанавливать

батареи ВО практически любых требуемых

размеров.

На небольших одноэтажных производственных и заготовительных холодильниках последней постройки всё чаще можно встретить децентрализованнуюСОХ. Она предполагает отсутствие на холодильнике компрессорного цеха как такового. Хладоснабжение при этом осуществляется с помощью небольших полностью автоматизированных холодильных машин с воздушными конденсаторами, установленных вдоль наружных стен по периметру холодильника. Обычно одна холодильная машина обслуживает одну-две камеры. Такая СОХ проста в исполнении и удобна в эксплуатации (см. рис. 9.2).

От нескольких объектов, примеры задач –

«Как точно рассчитать массовый расход жидкости?» является одним из важных фактов для бесперебойной работы перерабатывающей промышленности.

Массовый расход можно определить как количество жидкости, протекающей через площадь поперечного сечения воздуховода в единицу времени. Обозначается ṁ .

Массовый расход можно выразить следующим образом:

ṁ = масса/время = м/т

Единицей массового расхода в системе СИ является кг/с.

Некоторые другие единицы измерения: гм/с, порции/с

Точное измерение массового расхода необходимо в промышленности для плавного управления различными операциями. Производительность оборудования и качество продукции также зависят от массового расхода жидкости.

Масса не создается и не уничтожается, и Массовый расход не зависит от изменения температуры и давления во время процесса, поэтому в случае точных измерений всегда рекомендуется измерение массового расхода.

Предположим, что жидкость входит в трубу со скоростью 10 кг/с, она обязательно выйдет из трубы со скоростью 10 кг/с, учитывая отсутствие утечек по всей трубе. Теперь, если подать тепло на трубу, объемный расход изменится из-за изменения температуры. Массовый расход

Теперь, если подать тепло на трубу, объемный расход изменится из-за изменения температуры. Массовый расход

Чтобы узнать больше о массовом расходе (нажмите здесь)

Как массовый расход, так и объемный расход являются величинами расхода, которые должны быть измерены в различных отраслях промышленности.

Массовый расход — это измерение массы жидкости, проходящей через поперечное сечение за определенный период времени. Точно так же объемный расход – это измерение жидкости с точки зрения объема, протекающего через поперечное сечение за определенный период времени.

Массовый расход может быть выражен как ṁ = масса/время = m/t Уравнение 1

И объемный расход может быть выражен как объем x объем/время Eq3

Теперь, масса/объем = плотность жидкости ρ

и объем/время = объемная скорость потока = Q

Из уравнения (3), ṁ = ρ. q EQ4

q EQ4

Вышеупомянутое уравнение Связывает скорость массового потока и объемный расход жидкости. Если мы знаем плотность жидкости и расход через трубу, то мы можем определить количество жидкости, проходящей через трубу, в кг/с, т.е. массовый расход жидкости.

Из уравнения непрерывности, применимого к несжимаемой жидкости, мы можем написать,

Здесь A — площадь поперечного сечения прохода, а \bar{v} — средняя скорость жидкости. Таким образом, уравнение (4) принимает вид

Уравнение (5)

Из уравнения (5) видно, что массовый расход жидкости прямо пропорционален плотности жидкости, скорости жидкости и площади поперечного сечения. .

Как рассчитать массовый расход по градиенту давления?Для движения жидкости по воздуховоду между двумя концами воздуховода должна быть разница давлений, называемая градиентом давления.

Уравнение Хагена-Пуазейля дает взаимосвязь между падением давления и расходом жидкости через длинную цилиндрическую трубу. Уравнение применяется для ламинарного течения несжимаемой жидкости, протекающей по трубе постоянного сечения.

Уравнение применяется для ламинарного течения несжимаемой жидкости, протекающей по трубе постоянного сечения.

Более высокий перепад давления приводит к более высокому массовому расходу, а более низкий градиент давления приводит к более низкому массовому расходу.

Формула закона Пуазейля: объемный расход,

R — радиус трубы,

A — поперечное сечение трубы.

Теперь , ṁ = ρ.Q или Q = ṁ/ρ

Подставляя значение Q в уравнение (1), получаем

Уравнение (2)

Где ρ = плотность жидкости

Используя уравнение (2), мы можем рассчитать массовый расход по перепаду давления.

Как рассчитать массовый расход топлива в двигателе?Расчет массового расхода топлива необходим, чтобы знать расход топлива двигателем, а также удельный расход топлива тормозов (BSFC) и указанный удельный расход топлива (ISFC).

Массовый расход топлива, используемого в двигателе, можно рассчитать по следующей формуле:

EQ1

Где, ṁ F = скорость массового потока топлива двигателя

V F = объем топлива, поставляемого для двигателя

ρf = плотность топлива

ρf. t = Время, необходимое для подачи топлива в двигатель в секундах

t = Время, необходимое для подачи топлива в двигатель в секундах

Чтобы выразить массовый расход в кг/ч ,

Уравнение (2)

Используя приведенное выше уравнение, мы можем рассчитать расход топлива в кг/ч.

Теперь, используя ṁf , мы можем рассчитать BSFC и ISFC следующим образом:

BSFC= ṁ /BP кг/ч/кВт или кг/кВтч

Где BP= Тормозная мощность двигателя.

ISFC= ṁ /IP кг/кВтч

Где IP=указанная мощность двигателя.

Как рассчитать массовый расход воздуха в двигателе?Чтобы рассчитать массовый расход воздуха в двигателе, мы должны использовать диафрагму для измерения объемного расхода воздуха и гибкую трубу, как манометр, чтобы получить напор.

Используя приведенную ниже формулу, мы можем рассчитать массовый расход воздуха в двигателе:

кг /с эквалайзер (1), где,

= объемный расход воздуха через мельчик отверстия в м 3 /с

ρ воздух = плотность воздуха

= зона из зоны .

Скорость воздуха = A 0 .v воздух

Здесь d 0 = диаметр диафрагмы, C d = коэффициент расхода 1 90 8 h 1 9008 900 воздуха колонка(дает напор воздуха)

Мы можем написать уравнение (1), как показано ниже,

(2)

Используя оба уравнения (1) и (2), мы можем определить расход воздуха в двигателе.

Как рассчитать массовый расход сухого воздуха?Расчет массового расхода сухого воздуха:

Массовый расход определяется по уравнению ρ =1

Как рассчитать массовый расход пара?Используя следующую формулу, мы можем рассчитать массовый расход пара

Где d : внутренний диаметр трубы в м

v : скорость пара в м/с

ṁ : расход пара в кг/ч

V : Удельный объем в м³/кг

Как рассчитать массовый расход выхлопных газов? Чтобы узнать коэффициент расхода топлива и уровень выбросов транспортного средства, необходимо точное измерение массы выхлопных газов расхода.

Для определения массового расхода выхлопных газов двигателя необходимы определенные факторы, такие как температура выхлопных газов, скорость вращения маховика, объемный КПД и размер двигателя.

Выхлопной газ образуется в процессе сгорания в цилиндре двигателя. В результате сгорания воздуха и топлива образуются различные газообразные продукты, такие как двуокись углерода, углеводороды, продукты азота, двуокись серы и т. д., которые выбрасываются в атмосферу через выхлопную трубу автомобиля.

Массовый расход выхлопных газов и процентное содержание газообразных продуктов в нем изменяются в зависимости от изменения скорости автомобиля, дорожных условий, ускорения и т. д.

Общая масса выхлопных газов двигателя может быть рассчитана по следующей формула:

ṁ выхлоп = ṁa + ṁf Eq(1)

Где,

ṁa =массовый расход воздуха в цилиндре двигателя0002 ṁf =1+A/F

Следовательно, из уравнения (1)

A/F=соотношение воздух-топливо

Следовательно, из уравнения (1) мы можем написать, ) Уравнение (2)

Происходит определенная утечка массы отработавших газов, которая практически незначительна.

Холодопроизводительность любого компрессора определяется массой хладагента, циркулирующего в единицу времени, и охлаждающим эффектом на единицу циркулирующей массы.

Чтобы узнать теоретическую холодопроизводительность компрессора, мы должны умножить массовый расход хладагента на холодопроизводительность на единицу массы.

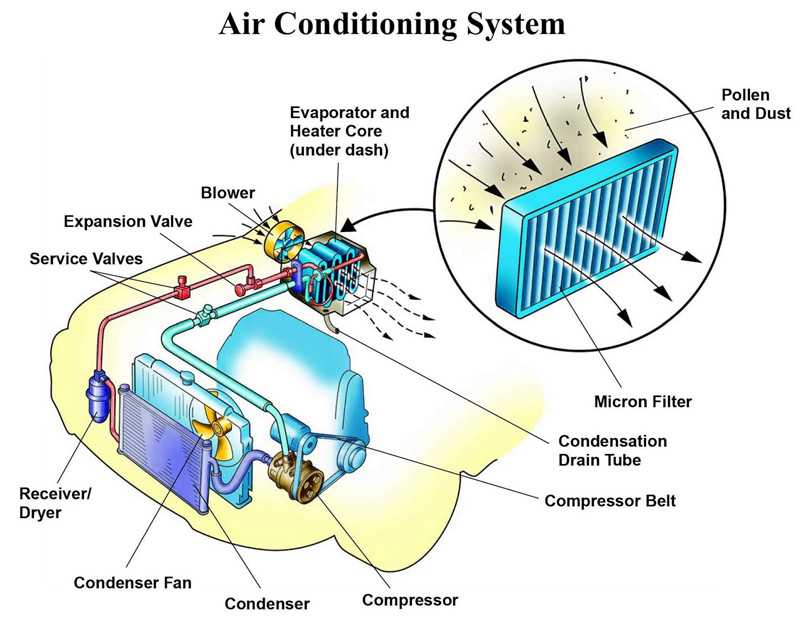

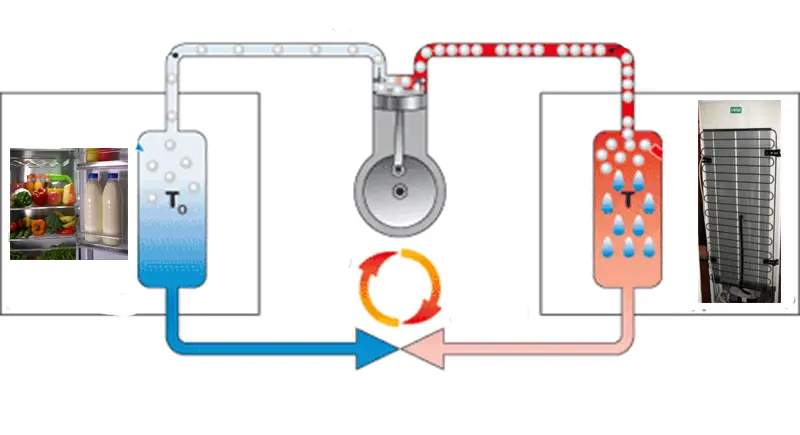

Основными компонентами основного холодильного цикла являются: компрессор, конденсатор, расширительный клапан и испаритель. Изображение предоставлено: wikipedia

Функция компрессора в системе состоит в том, чтобы сжимать хладагент, а затем циркулировать по системе. Конденсатор передает тепло от хладагента, а газообразный хладагент внутри конденсатора превращается в жидкость.

Функция расширительного клапана заключается в расширении хладагента, а испаритель поглощает тепло из окружающей среды и дает охлаждающий эффект, хладагент снова переходит в газообразную форму после прохождения через испаритель.

Для определения массового расхода хладагента необходимо знать термодинамические свойства (температура, давление, энтальпия и т.д.) хладагента на протяжении всего цикла.

Холодильный цикл; Изображение предоставлено ВикимедиаВ точке 1, между компрессором и испарителем

В точке 2, после выхода из компрессора

В точке 3, после выхода из компрессора и перед входом в расширительный клапан.

на Pt.4, перед входом в Evaporator

Работа над компрессором, выполненная в кВт, приведена на

ẇ C = ṁ (H 2 -H 1 ) EQ (1)

The Evaporator Cooling Evaporator. нагрузка (холодопроизводительность) в кВт определяется как

Q̇ л = ṁ (ч 1 -H 4 ) Уравнение (2)

Отказ от тепла конденсатора в кВт дается

Q̇ Cond = ṁ (H 2 -H 3 )

, используя Any as A Any as Any as Any as asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy asy the anте уравнений мы можем рассчитать массовый расход хладагента.

Используя диаграмму P-H, мы можем узнать значения h(энтальпии) в кДж/кг для каждой точки для конкретного хладагента. Единицей измерения ṁ является кг/с.

[Решено] Расход хладагента R-12 в холодильнике 0,03

Расход хладагента R-12 в холодильнике 0,03 кг/с. Хладагент поступает в компрессор насыщенным при давлении 150,9 кПа. После адиабатического сжатия он поступает в конденсатор в виде перегретого пара при 500 кПа и 100 °С и выходит из конденсатора в виде насыщенной жидкости при том же давлении.

Давление | Температура | Удельная энтальпия | |

(кПа) | (°С) | ч | кг |

150,9 | -20 | 17,82 | 178,74 |

500 | 15,6 | 50,64 | 195. |

Для насыщенного пара при 500 кПа и 100ºC h = 252,05 кДж/кг. | |||

Используя приведенные выше данные, охлаждающий эффект в кВт будет:

Этот вопрос ранее задавался в

RPSC Lecturer Tech Edu Paper Previous Year Paper 2020 (Mechanical Engineering Paper – 2)

View all RPSC Lecturer Tech Edu Papers >

- 3,70

- 3,84

- 4,00

- 3,25

Вариант 2 : 3,84

Бесплатно

STCry 1: Инженерные материалы0005

0,8 тыс. пользователей

16 вопросов

8 баллов

20 минут

Концепция:

Идеальным циклом сжатия пара на графике T-S будет:

Процесс 1-2: изоэнтропическое сжатие 3-4: Изэнтальпическое расширение в дроссельном клапане

Процесс 4-1: Отвод тепла при постоянном давлении в испарителе

Холодопроизводительность = \(({h_1} – \;{h_4})~кДж/кг\)

Работа компрессора = \(({h_2} – \;{h_1})~кДж/кг\)

Холодопроизводительность = \([(h_1~-~h_4)~×~\dot{m}_f]~KW\)

где, \(\dot{m_f}\) = массовый расход хладагента

COP = \(\frac{{Холодильный\;эффект}}{{Компрессор\;работа}} = \;\frac{{{h_1} – \;{h_4}}}{{{h_2} – \;{h_1 }}}\)

Расчет:

Дано:

ч 1 = 178,74 кДж/кг, ч 2 = 252,05 кДж/кг, ч 3 = ч 4 = 50,64 кДж/кг, массовый расход хладагента, \(\dot{m_f}\) = 0,03 кг/с

Холодопроизводительность = \({\left( {{h_1} – \;{h_4}} \right)}\) = (178,74 – 50,64)n = 128,1 кДж/кг

Холодопроизводительность = \((h_1~-~h_4)~×~\dot{m}_f\) = 128,1 × 0,03 = 3,843 кВт

Скачать решение PDFПоделиться в WhatsApp

Последние обновления RPSC Lecturer Tech Edu

Последнее обновление: 22 сентября 2022 г.

01

01