Умягчение воды натрий катионированием

Целью натрий-катионирования является удаление из воды ионов, обуславливающих ее жесткость, т.е. кальция и магния. Сам процесс описывается следующими реакциями:

2Na [K] + Ca(HCO3)2 → Ca[K]2 + 2NaHCO3,

2Na [K] + Mg(HCO3)2 → Mg[K]2 + 2NaHCO3,

2Na [K] + CaCl2 → Ca[K]2 + 2NaCl,

2Na [K] + MgCl2 → Mg[K]2 + 2NaCl,

2Na [K] + CaSO4 → Ca[K]2 + Na2SO4,

2Na [K] + MgSO4 → Mg[K]2 + Na2SO4,

2Na [K] + CaSiO3 → Ca[K]2 + Na2SiO3,

2Na [K] + MgSiO3 → Mg[K]2 + Na2SiO3,

где [K] – не растворимая матрица катионита.

Основные требования к воде перед подачей на натрий-катионитовые фильтры:

| Параметр | Ед. | Кол-во |

| Взвешеннаые вещества | мг/л | ≤ 8 |

| Цветность | Град. | ≤ 30 |

Натрий-катионирование может проводиться по одно или двухступенчатой схеме, в зависимости от требования по жесткости воды на выходе установки:

- до 0,05…0,1 мг-экв/л – по одноступенчатой схеме;

- до 0,01 мг-экв/л – по двухступенчатой схеме.

Рассмотрим работу одноступенчатой N-катионитовой установки:

Вода, проходя сквозь слой катионита, умягчается и направляется в накопительный бак, откуда уже подается насосами потребителю. Такая схема позволяет избежать образование кислых стоков и, как следствие, использовать кислотостойкое оборудование и материалы.

Одноступенчатое N-катионирование, в сравнении с двухступенчатым, имеет ряд недостатков, ограничивающих ее применение:

- умягчение воды не более 0,05 мг-экв/л,

- неполное использование рабочей обменной емкости фильтра,

- повышенный расход соли на регенерацию.

Работа двухступенчатой N-катионитовой установки

Проходя через N-катионитовые фильтры I ступени, жесткость воды снижается до 0,1…0,2 мг-экв/л, затем, проходя через фильтры II ступени, снижается до 0,02…0,01 мг-экв/л.

Последовательность такой фильтрации позволяет использовать максимально полно рабочую емкость обоих фильтров: значительная часть солей жесткости задерживается на фильтрах I ступени, II ступень снижает остаточную жесткость после предшествующих катионитов и выступает в качестве барьерной, задерживая соли жесткости в случае их проскока. Таким образом, регенерацию фильтров I ступени проводят не после начала проскока катионов кальция и магния, что требует тщательного контроля, а по расчетному количеству прошедшей через них воды.

Регенерация Na-катионитовых фильтров

Регенерация N-катионитов осуществляется путем пропуска раствора хлорида натрия через смолу и описывается следующими реакциями:

Mg[K]2 + 2NaCl → 2Na[K] + MgCl2.

Образующиеся в результате ионного обмена соли хлорида кальция и магния хорошо удаляются при пропуске регенерационного раствора и далее в процессе отмывки фильтра.

Процесс регенерации натрий-катионитовых установок складывается из нескольких этапов:

- Взрыхление/обратная промывка – длится примерно 10-15 минут и имеет целью взрыхлить уплотнившиеся слои катионита и удалить принесенные взвешенные вещества;

Пропуск регенерационного раствора – процесс восстановления замещенных ионов Na+ на ионы Ca2+ и Mg2+.

Время пропуска регенерационного раствора зависит от рабочей емкости фильтра, концентрации солевого раствора, требуемой степени умягчения и варьируется от 25 до 40 минут.Расход соли pNaCl на одну регенерацию можно вычислить по формуле:

pNaCl = S ⋅ a ⋅ hk ⋅ epNa/1000, кг, где

S – площадь фильтра, м2,

hк – высота слоя катионита, м,

epNa – рабочая обменная емкость катионитового фильтра в случае Na-катионирования, г-экв/м3,

а – удельный расход соли на 1 г-экв рабочей обменной емкости катионита, г/г-экв.

Для одноступенчатой установки a = 150…200 , г/г-экв, для двухступенчатой на фильтры I ступени а = 120…150 г/г-экв, для II ступени a = 300…400 г/г-экв.Для более полного прохождения процессов ион-замещения при регенерации и фильтрации используют метод противоточного катионирования.

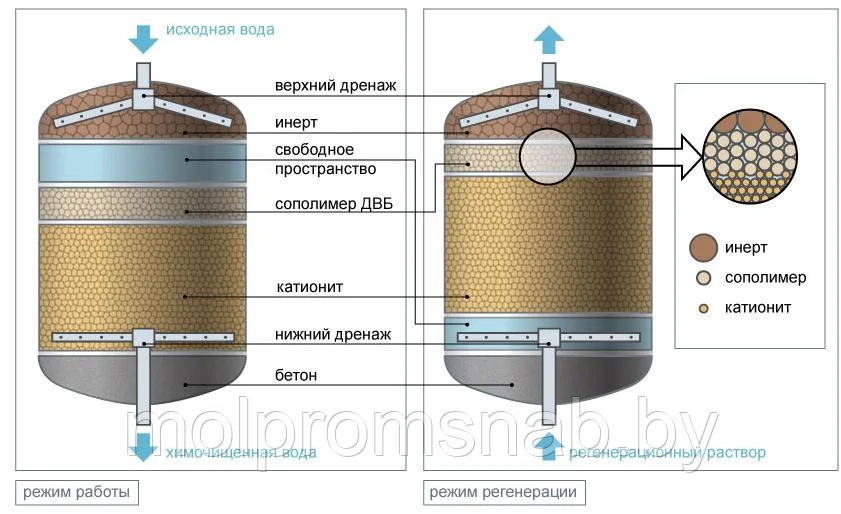

Обусловлено это тем, что в процессе регенерации сверху вниз наиболее полно замещение ионов Ca2+ и Mg2 на ионы Na+ происходит в верхних слоях катионитового фильтра, в то время как нижние слои, по мере регенерации верхних, более и более концентрируют в себе замещенные ионы Ca

Данный эффект, негативно влияющий на работу фильтра, устраняется методом противоточного катионирования – умягчаемая вода и регенерационный раствор подаются в разных направлениях, тем самым обеспечивая условия для наиболее полного умягчения воды в процессе фильтрации.

Нужна консультация, хотите произвести работу или заказать оборудование? Свяжитесь с нами!

Телефон: +7 905 282 32-19

Email: [email protected]

Умягчение воды методом натрий-катионирования | Архив С.О.К. | 2011

Среди множества способов борьбы с накипью, при которых используют термический, реагентный методы, метод ионного обмена, диализ, магнитная обработка или их комбинации, наиболее распространенным в настоящее время является замещение ионов Ca2+ и Mg2+ на безвредные Na+ и H+, получивший название натрийкатионирования. В основе метода лежит способность фильтрующего материалаионита забирать из воды определенные ионы в обмен на эквивалентное количество собственных противоионов. Ионообменная смола состоит из зерен, в состав которых входят функциональные группы (матрицы), удерживающие катионы с более низкой динамической активностью, чем ионы, предполагаемые к удалению из раствора электролита (воды). При попадании в раствор частицы ионита впитывают воду и разбухают, приходя в рабочее состояние. Процесс ионного обмена протекает вследствие разности концентраций воды внутри и снаружи зерна смолы, которое в данном случае выступает в качестве мембраны. Как известно, разница в концентрациях заряженных частиц по разные стороны мембраны приводит к возникновению мембранной разности потенциалов, называемой также потенциалом Доннана. Энергия вхождения различных катионов в катионит и замещения в нем противоионов зависит от их валентности, а при одинаковом заряде — от интенсивности гидратации. Из всего объема химических элементов и соединений, проникающих в зерно, задерживаются в нем только те, которые смогли вступить в прочную связь с функциональной группой. Этим и объясняется многообразие вариантов фильтрационной загрузки и ее специализация, т.

Ионообменная смола состоит из зерен, в состав которых входят функциональные группы (матрицы), удерживающие катионы с более низкой динамической активностью, чем ионы, предполагаемые к удалению из раствора электролита (воды). При попадании в раствор частицы ионита впитывают воду и разбухают, приходя в рабочее состояние. Процесс ионного обмена протекает вследствие разности концентраций воды внутри и снаружи зерна смолы, которое в данном случае выступает в качестве мембраны. Как известно, разница в концентрациях заряженных частиц по разные стороны мембраны приводит к возникновению мембранной разности потенциалов, называемой также потенциалом Доннана. Энергия вхождения различных катионов в катионит и замещения в нем противоионов зависит от их валентности, а при одинаковом заряде — от интенсивности гидратации. Из всего объема химических элементов и соединений, проникающих в зерно, задерживаются в нем только те, которые смогли вступить в прочную связь с функциональной группой. Этим и объясняется многообразие вариантов фильтрационной загрузки и ее специализация, т.

Мелкозернистый катионит обладает менее развитой поверхностью по сравнению с крупнозернистым, зато с увеличением размеров зерна уменьшается гидравлическое сопротивление и, соответственно, возрастает скорость фильтрации. Оптимальным размером принято считать размеры зерен 0,3–1,5 мм. 2. Химический состав зерна. Ассимиляция различных катионов из электролита функциональной группой ионообменной смолы зависит от фракционного состава загрузки. Катиониты подразделяются на минеральные и органические, которые, в свою очередь, могут иметь естественное или искусственное происхождение. Матрица может содержать амины, оксиды, гидроксиды, карбонаты, силикаты; сульфатные, фосфорные, фенольные, карбоксильные группы; природные минералы и другие соединения. Ионообменная смола состоит из однотипных (монофункциональные) или различных (полифункциональные) матриц. Подвижные заряды групп могут иметь как положительный, так и отрицательный заряд. В первом случае смола обладает катионообенными свойствами, во втором — анионообменными.

Мелкозернистый катионит обладает менее развитой поверхностью по сравнению с крупнозернистым, зато с увеличением размеров зерна уменьшается гидравлическое сопротивление и, соответственно, возрастает скорость фильтрации. Оптимальным размером принято считать размеры зерен 0,3–1,5 мм. 2. Химический состав зерна. Ассимиляция различных катионов из электролита функциональной группой ионообменной смолы зависит от фракционного состава загрузки. Катиониты подразделяются на минеральные и органические, которые, в свою очередь, могут иметь естественное или искусственное происхождение. Матрица может содержать амины, оксиды, гидроксиды, карбонаты, силикаты; сульфатные, фосфорные, фенольные, карбоксильные группы; природные минералы и другие соединения. Ионообменная смола состоит из однотипных (монофункциональные) или различных (полифункциональные) матриц. Подвижные заряды групп могут иметь как положительный, так и отрицательный заряд. В первом случае смола обладает катионообенными свойствами, во втором — анионообменными.

Толщина обволакивающей частицу ионита водяной пленки тем тоньше, чем выше скорость протока. А она, в свою очередь, связана с давлением воды на входе, а также размером зерен смолы. Процесс фильтрации Фильтруемая жидкость обычно подается в колбу с ионообменной смолой сверху вниз, при этом ионный обмен между электролитом и катионитом заканчивается на определенной глубине. По мере истощения обменных свойств катионита рабочий слой постепенно смещается вниз, пока не достигнет дна емкости. Все это время жесткость фильтрата сохраняется постоянной. Скорость фильтрования обычно составляет 10–25 м/ч.Процесс ионного обмена в натрий-катионитовых фильтрах описывается следующими уравнениями: где K — функциональная группа. После совмещения нижней границы рабочей зоны с нижней границей засыпки в фильтрат начинают проскакивать неотфильтрованные ионы из исходного раствора, в связи с чем остаточная жесткость повышается и в конце концов достигает значения предельной жесткости фильтрата, что свидетельствует об истощении катионита и необходимости регенерации.

Толщина обволакивающей частицу ионита водяной пленки тем тоньше, чем выше скорость протока. А она, в свою очередь, связана с давлением воды на входе, а также размером зерен смолы. Процесс фильтрации Фильтруемая жидкость обычно подается в колбу с ионообменной смолой сверху вниз, при этом ионный обмен между электролитом и катионитом заканчивается на определенной глубине. По мере истощения обменных свойств катионита рабочий слой постепенно смещается вниз, пока не достигнет дна емкости. Все это время жесткость фильтрата сохраняется постоянной. Скорость фильтрования обычно составляет 10–25 м/ч.Процесс ионного обмена в натрий-катионитовых фильтрах описывается следующими уравнениями: где K — функциональная группа. После совмещения нижней границы рабочей зоны с нижней границей засыпки в фильтрат начинают проскакивать неотфильтрованные ионы из исходного раствора, в связи с чем остаточная жесткость повышается и в конце концов достигает значения предельной жесткости фильтрата, что свидетельствует об истощении катионита и необходимости регенерации. Восстановление фильтрующей способности катионита проходит в несколько этапов: взрыхление смолы обратным потоком обработанной воды (10–15 минут, 3–4 л/с⋅м2), слив излишков воды для предотвращения разбавления реагента, фильтрация регенерирующего раствора прямым потоком через катионит (одиндва часа, 3–5 м/ч), отмывка катионита от реагента нефильтрованной водой (полчаса-час, 8–10 м/ч). Регенерация натрий-катионитовых фильтров-умягчителей проводится обычно 5–8 %м раствором хлористого натрия, получившего широкое распространение вследствие низкой стоимости и хорошей растворимости полученных в результате регенерации солей. Процесс регенерации описывается следующим уравнением: Отмывка катионита после взрыхления происходит до тех пор, пока содержание хлоридов в фильтре не сравняется с отмывочной водой. Удельный вес воды на отмывку составляет около 4–5 м3 на кубометр смолы. При высоких значениях жесткости натрийкатионирование можно проводить в два этапа — первый позволяет умягчать воду до 0,05–0,1 мгэкв/л, второй — до 0,01 мгэкв/л.

Восстановление фильтрующей способности катионита проходит в несколько этапов: взрыхление смолы обратным потоком обработанной воды (10–15 минут, 3–4 л/с⋅м2), слив излишков воды для предотвращения разбавления реагента, фильтрация регенерирующего раствора прямым потоком через катионит (одиндва часа, 3–5 м/ч), отмывка катионита от реагента нефильтрованной водой (полчаса-час, 8–10 м/ч). Регенерация натрий-катионитовых фильтров-умягчителей проводится обычно 5–8 %м раствором хлористого натрия, получившего широкое распространение вследствие низкой стоимости и хорошей растворимости полученных в результате регенерации солей. Процесс регенерации описывается следующим уравнением: Отмывка катионита после взрыхления происходит до тех пор, пока содержание хлоридов в фильтре не сравняется с отмывочной водой. Удельный вес воды на отмывку составляет около 4–5 м3 на кубометр смолы. При высоких значениях жесткости натрийкатионирование можно проводить в два этапа — первый позволяет умягчать воду до 0,05–0,1 мгэкв/л, второй — до 0,01 мгэкв/л. Отмывку катионита второй ступени производят фильтратом первой ступени. В современной практике при невысокой жесткости или отсутствии необходимости в глубоком умягчении применяют также частичное умягчение, когда фильтрации подвергается лишь часть общего объема, после чего необработанный проток и фильтрат объединяются вновь. Вычисление необходимого объема катионита Основной задачей, которую требуется решить при подборе необходимого фильтра для умягчения — это определение объема загрузки Vк [м3]. Он зависит от качества исходной воды, интенсивности протока, характера работы установки, особенностей выбранного катионита и выражается формулой: где Q — расход воды через фильтр, м3/ч; Жо — общая жесткость исходной воды, гэкв/м3; n — число регенерацийфильтра в течение суток, обычно принимают n ≤ 3; epNa — рабочая обменная емкость смолы, гэкв/м3, которую можно определить, используя данные из СНиП 2.04.02–84 [1, приложение 7] и технической документации к катиониту: где αэNa — коэффициент эффективности регенерации, зависящий от расхода реагента; βNa — коэффициент, учитывающий снижение обменной емкости катионита по Ca2+ и Mg2+ вследствие частичного задержания катионитов Na+; Eп — полная обменная емкость катионита, гэкв/м3; qу — удельный расход воды на отмывку смолы, м3/м3.

Отмывку катионита второй ступени производят фильтратом первой ступени. В современной практике при невысокой жесткости или отсутствии необходимости в глубоком умягчении применяют также частичное умягчение, когда фильтрации подвергается лишь часть общего объема, после чего необработанный проток и фильтрат объединяются вновь. Вычисление необходимого объема катионита Основной задачей, которую требуется решить при подборе необходимого фильтра для умягчения — это определение объема загрузки Vк [м3]. Он зависит от качества исходной воды, интенсивности протока, характера работы установки, особенностей выбранного катионита и выражается формулой: где Q — расход воды через фильтр, м3/ч; Жо — общая жесткость исходной воды, гэкв/м3; n — число регенерацийфильтра в течение суток, обычно принимают n ≤ 3; epNa — рабочая обменная емкость смолы, гэкв/м3, которую можно определить, используя данные из СНиП 2.04.02–84 [1, приложение 7] и технической документации к катиониту: где αэNa — коэффициент эффективности регенерации, зависящий от расхода реагента; βNa — коэффициент, учитывающий снижение обменной емкости катионита по Ca2+ и Mg2+ вследствие частичного задержания катионитов Na+; Eп — полная обменная емкость катионита, гэкв/м3; qу — удельный расход воды на отмывку смолы, м3/м3. Подставив (2) в (1), получим общую формулу для расчета объема загрузки: На основании полученных данных происходит подбор корпуса фильтра, объема бака для реагента, а также на определение режима фильтрации. Рассмотрим несколько примеров. Пример 1 Произведем расчет фильтрационной установки для жилого дома с расходом воды 9 м3/мес., что составляет в среднем Q = 0,0125 м3/ч. Общая жесткость исходной воды, согласно анализу, равна 10,2 гэкв/м3.Режим водопотребления — неравномерный, с пиковыми расходами утром и вечером и минимальным расходом в ночное время, поэтому предлагается выполнять регенерацию один раз в сутки (ночью), т.е. n = 1. По [1] вычисляем αэNa: Значение коэффициента βNa принимаем как 0,83, значение qу = 6 м3/м3 [1]. В качестве катионита выбираем смолу Lewatit S 1428 (сильнокислотный гелеобразный катионит на основе сшитого полистирола) с общей обменной емкостью по паспорту Eп = 2000 гэкв/м3. Затем подставляем исходные данные в формулу (3): В связи с тем, что самый маленький корпус, комплектуемый блоками управления, вмещает 8 л ионообменной смолы, имеет смысл организовать регенерацию не один раз в сутки, а вдвое реже, т.

Подставив (2) в (1), получим общую формулу для расчета объема загрузки: На основании полученных данных происходит подбор корпуса фильтра, объема бака для реагента, а также на определение режима фильтрации. Рассмотрим несколько примеров. Пример 1 Произведем расчет фильтрационной установки для жилого дома с расходом воды 9 м3/мес., что составляет в среднем Q = 0,0125 м3/ч. Общая жесткость исходной воды, согласно анализу, равна 10,2 гэкв/м3.Режим водопотребления — неравномерный, с пиковыми расходами утром и вечером и минимальным расходом в ночное время, поэтому предлагается выполнять регенерацию один раз в сутки (ночью), т.е. n = 1. По [1] вычисляем αэNa: Значение коэффициента βNa принимаем как 0,83, значение qу = 6 м3/м3 [1]. В качестве катионита выбираем смолу Lewatit S 1428 (сильнокислотный гелеобразный катионит на основе сшитого полистирола) с общей обменной емкостью по паспорту Eп = 2000 гэкв/м3. Затем подставляем исходные данные в формулу (3): В связи с тем, что самый маленький корпус, комплектуемый блоками управления, вмещает 8 л ионообменной смолы, имеет смысл организовать регенерацию не один раз в сутки, а вдвое реже, т. е. один раз в два дня: n = 0,5. Пересчитываем Vк согласно скорректированным данным: Этому объему смолы соответствует корпус 0817, поэтому можно рекомендовать заказчику установку малогабаритную автоматизированную установку типа «кабинет» Cab…560 с корпусом данного типа (табл. 1). Пример 2 Рассчитаем установку умягчения, способную обеспечить жилой многоквартирный дом с расположенным на первом этаже предприятием общественного питания. Характер водопотребления и расход: 6:00–22:00 — 2,8 м3/ч, в остальное время суток — 1 м3/ч. Жесткость воды — 8,5 гэкв/м3. Так как в ночные часы потребление воды обычно падает в 2,8 раза, для обеспечения беспрерывной работы лучше поставить два корпуса, работающих параллельно, т.е. для каждого из корпусов: Регенерация будет производиться один раз в сутки ночью, сначала у одного фильтра, потом у другого: n = 1. Коэффициент αэNa = 0,668 вычисляем аналогично первому примеру, коэффициент βNa = 0,81 [1], параметры qу = 6 м3/м3 и Eп = 2000 гэкв/м3 также возьмем из того же приведенного выше примера 1.

е. один раз в два дня: n = 0,5. Пересчитываем Vк согласно скорректированным данным: Этому объему смолы соответствует корпус 0817, поэтому можно рекомендовать заказчику установку малогабаритную автоматизированную установку типа «кабинет» Cab…560 с корпусом данного типа (табл. 1). Пример 2 Рассчитаем установку умягчения, способную обеспечить жилой многоквартирный дом с расположенным на первом этаже предприятием общественного питания. Характер водопотребления и расход: 6:00–22:00 — 2,8 м3/ч, в остальное время суток — 1 м3/ч. Жесткость воды — 8,5 гэкв/м3. Так как в ночные часы потребление воды обычно падает в 2,8 раза, для обеспечения беспрерывной работы лучше поставить два корпуса, работающих параллельно, т.е. для каждого из корпусов: Регенерация будет производиться один раз в сутки ночью, сначала у одного фильтра, потом у другого: n = 1. Коэффициент αэNa = 0,668 вычисляем аналогично первому примеру, коэффициент βNa = 0,81 [1], параметры qу = 6 м3/м3 и Eп = 2000 гэкв/м3 также возьмем из того же приведенного выше примера 1. Подставляем эти данные в (3): Такому объему смолы соответствует корпус 2469, поэтому рекомендуем клиенту установку на базе этого корпуса (табл. 2, рис. 3).

Подставляем эти данные в (3): Такому объему смолы соответствует корпус 2469, поэтому рекомендуем клиенту установку на базе этого корпуса (табл. 2, рис. 3).

>>> Также читайте по теме Умягчение воды. Ионообменные смолы: виды, принцип действия, эффективность в журнале СОК 2002 №10

Умягчение и обессоливание воды ионообменом

Г. Овчинников

В настоящее время, как в быту, так и в промышленности получили широкое распространение ионообменные методы очистки и умягчения воды

Свойства ионообменных смолИонообменные смолы (катиониты и аниониты) – это нерастворимые в воде высокомолекулярные полимерные органические соединения с кислотными или основными свойствами, чаще в виде сферических гранул, которые позволяют удалять из воды ионы кальция, магния и многих других металлов, а также других ионов, заменяя их в основном на ионы натрия Na+ или водорода H+, а также заменять кислотные остатки на ион хлора Cl– или ион гидроксила OH–.

Ионообменные смолы подразделяют на гетеропористые, макропористые и изопористые. Гетеропористые материалы характеризуются гетерогенным характером гелевидной структуры и небольшими размерами пор. Макропористые имеют губчатую структуру и поры свыше молекулярного размера. Изопористые – однородной структуры и полностью состоят из смолы, поэтому их обменная способность выше, чем у предыдущих смол.

Для специальных целей иониты выпускают в виде порошков, волокон, нитей, нетканых материалов, мембран и др.

В зависимости от содержащейся функциональной группы катиониты делятся на сильнокислотные, среднекислотные и слабокислотные. Сильнокислотные катиониты обменивают катионы в щелочной, нейтральной и кислой средах, для слабокислотных требуется только щелочная среда.

Мелкозернистый катионит, обладая более развитой поверхностью, имеет несколько большую обменную емкость, чем крупнозернистый. Однако с уменьшением зерен катионита гидравлическое сопротивление и расход электроэнергии на фильтрование воды увеличиваются. Оптимальные размеры зерен катионита, исходя из этих соображений, принимают в пределах 0,3…1,5 мм. Рекомендуется применять катиониты с коэффициентом неоднородности Кн не больше 2. Иониты, применяемые в развитых странах, характеризуются Кн близким к единице.

Оптимальные размеры зерен катионита, исходя из этих соображений, принимают в пределах 0,3…1,5 мм. Рекомендуется применять катиониты с коэффициентом неоднородности Кн не больше 2. Иониты, применяемые в развитых странах, характеризуются Кн близким к единице.

В воде все иониты набухают, увеличиваясь в объёме. Отношение объёмов одинаковых масс ионообменных смол в набухшем состоянии и в воздушно-сухом называется коэффициентом набухания. Его необходимо учитывать при первом наполнении сосуда фильтра ионообменной загрузкой и затем водой.

Катионит бывает в различных катионных формах. В основном, это натрий-форма (Na-форма) и водородная форма (Н-форма). В зависимости от этого катионит меняет удаляемые из воды ионы либо на натрий-ион, либо на водород-ион. Для удаления из воды катионов Са2+, Mg2+ в основном применяют класс полимерных смол различных катионитов с необходимыми свойствами для определённого процесса, а также их упорядоченные по высоте смеси. Катиониты в Н-форме используются для обессоливания воды и специальной водоподготовки.

Катиониты в Н-форме используются для обессоливания воды и специальной водоподготовки.

После насыщения емкости катионита ионами кальция и магния, необходимо проводить его регенерацию, например, поваренной солью. Во время этого процесса идёт замена катионов солей жесткости на ионы Na+. После чего материал опять способен умягчать воду.

Также существует класс ионообменных полимерных соединений, которые, являясь основаниями, позволяют удалять из воды анионы кислот, заменяя их на анионы Cl– или ОН–. Они подразделяются на сильно-, средне- и слабоосновные аниониты. Для регенерации их подвергают действию щёлочи или соли соляной кислоты.

Нашли применение и так называемые амфотерные иониты или полиамфолиты. В разных ситуациях они могут вести себя как катиониты или как аниониты. Для регенерации амфотерных ионитов их промывают водой.

Применение ионообменных смол ионитовВсе типы ионитов могут разделяться по назначению на технические, пищевые и специальные. Иониты применяют для обессоливания, умягчения, обескремнивания, извлечения органики, отдельных специфических веществ (нитраты,фториды, бор), селективно при обмене в многокомпонентном растворе тяжелых элементов и др. Ионообменные смолы используют для систем водоподготовки коттеджей, котловой воды, производства алкогольных напитков, соков, хлеба, лекарств, химически чистой воды.

Иониты применяют для обессоливания, умягчения, обескремнивания, извлечения органики, отдельных специфических веществ (нитраты,фториды, бор), селективно при обмене в многокомпонентном растворе тяжелых элементов и др. Ионообменные смолы используют для систем водоподготовки коттеджей, котловой воды, производства алкогольных напитков, соков, хлеба, лекарств, химически чистой воды.

Ионообменные технологии не требуют значительных капиталовложений, в промышленности применяют стандартные виды и типы оборудования. Установки просты в обслуживании, а для достижения большой производительности нет принципиальных ограничений. Ионообменные умягчители относительно дёшевы в эксплуатации и могут надёжно обрабатывать воду в течение многих лет.

Для их правильной эксплуатации разработаны «Методические указания по применению ионитов на водоподготовительных установках тепловых электростанций», «Основные требования к применению ионитов на водоподготовительных установках тепловых электростанций. Технологические рекомендации по диагностике их качества и выбору». Существуют многие другие инструкции и рекомендации по подбору, эксплуатации определённых марок ионообменных смол, конкретных умягчительных установок. В промышленности используют сильнокислотные сульфокатиониты КУ-2-8 (сульфополистиролдивинилбензол) и пористый КУ-23 (сополимер стирола и дивинилбензола). В H-форме они обменивают все катионы, содержащиеся в воде. Также применяется широкий спектр качественных ионообменных смол зарубежного производства, единственным недостатком которых является их цена. Это, впрочем, частью компенсируется хорошими эксплуатационными свойствами и длительностью периода сохранения работоспособности до потери способности регенерироваться вследствие «отравления» активных центров различными примесями, содержащимися в воде и регенерационных растворах и не удаляемых при регенерации смолы.

Существуют многие другие инструкции и рекомендации по подбору, эксплуатации определённых марок ионообменных смол, конкретных умягчительных установок. В промышленности используют сильнокислотные сульфокатиониты КУ-2-8 (сульфополистиролдивинилбензол) и пористый КУ-23 (сополимер стирола и дивинилбензола). В H-форме они обменивают все катионы, содержащиеся в воде. Также применяется широкий спектр качественных ионообменных смол зарубежного производства, единственным недостатком которых является их цена. Это, впрочем, частью компенсируется хорошими эксплуатационными свойствами и длительностью периода сохранения работоспособности до потери способности регенерироваться вследствие «отравления» активных центров различными примесями, содержащимися в воде и регенерационных растворах и не удаляемых при регенерации смолы.

Отметим основные характеристики ионообменных смол, характеризующие их эксплуатационные свойства.

Обменная емкость ионообменных материалов – это масса ионов, которые могут быть извлечены единицей объема (или, в исключительных случаях, единицей массы) рассматриваемого ионообменного материала. Она выражается в грамм-эквивалентах на дм3 смолы в плотном состоянии или в градусах на единицу объема; эквивалент градуса, выраженный в грамм-эквивалентах, различен в различных странах (французские градусы, немецкие и т.д.).

Она выражается в грамм-эквивалентах на дм3 смолы в плотном состоянии или в градусах на единицу объема; эквивалент градуса, выраженный в грамм-эквивалентах, различен в различных странах (французские градусы, немецкие и т.д.).

Существуют различия между понятиями «полная обменная ёмкость» (величина, представляющая собой массу ионов, которые могут быть обменены) и «полезная ёмкость» (которая представляет собой часть полной обменной емкости и изменяется в зависимости от гидравлических и химических условий работы ионитов в течение фильтроцикла).

В практике водоподготовки обменную ёмкость катионита выражают в г-экв задержанных катионов на 1 м3 катионита, находящегося в набухшем состоянии в рабочем фильтре.

Полной обменной ёмкостью называется то количество Са2+, Mg2+, которое может задержать 1 м3 вещества в рабочем состоянии, до того момента, когда жёсткость фильтрата сравняется с жесткостью исходной воды.

Рабочей обменной ёмкостью катионита называется то количество катионов кальция и магния, которое задерживается 1 м3 до момента «проскока» в фильтрат солей жёсткости. Пренебрегая остаточной жёсткостью умягчённой воды, рабочую обменную емкость фильтра Ер (г-экв/м3) можно выразить так:

Пренебрегая остаточной жёсткостью умягчённой воды, рабочую обменную емкость фильтра Ер (г-экв/м3) можно выразить так:

Ер= QЖo или Ер=ер Vк,

где Q – количество умягченной воды, м3, Жo – жёсткость исходной воды, г-экв/м3; ер – рабочая обменная ёмкость катионита г-экв/ м3; Vк – объем загруженного в фильтр катионита в набухшем состоянии.

Объем загруженного в фильтр катионита в набухшем состоянии определяется по формуле:

Vк = fh,

где f – площадь катионитового фильтра, м2; h – высота слоя катионита, м.

Формула для определения рабочей обменной емкости катионита (г-экв/м3):

ер= QЖo/fh.

Обозначив скорость фильтрования воды в катионитовом фильтре Сф, количество умягченной воды можно найти по формуле:

Q = СфfTk = ерfh/Жo.

Откуда длительность работы катионитового фильтра Tk (межрегенерационный период) находят по формуле:

Tk = ерh/СфЖo.

Необходимый объём катионита в фильтре вычисляется по формуле:

V = 24QЖo/nер,

где n – число регенераций каждого фильтра в сутки (принимается равным 1–3).

Объемная нагрузка – это отношение объема жидкости, обрабатываемой за 1 час, к объему смолы. Нагрузка по ионам – объемная нагрузка, умноженная на солесодержание воды (число ионов в мг-экв, поступивших на 1 дм3 смолы в 1 час).

Регенерационное отношение – масса реагента, используемого для регенерации единицы объема ионообменного материала.

Эффективность регенерации выражается отношением количества использованного регенерирующего реагента (г-экв) к количеству реагента (г-экв), соответствующему стехиометрическому количеству удаленных ионов, а эффективность удаления ионов представляет собой отношение концентрации удаляемых ионов в жидкости после и до обработки, она выражается в %.

Важной характеристикой ионообменных смол является их механическая прочность – износ гранул в процессе их использования, а также химическая стойкость в разных кислотах и щелочах, к растворённому в воде хлору и другим окислителям, термическая стойкость.

При высокой температуре обрабатываемой воды, повышенной кислотности или щелочности катиониты способны пептизироваться – переходить из нерастворимого состояния в состояние коллоидного раствора и в таком виде вымываться из фильтра.

Описание процесса умягчения водыУдаление из воды кальция и магния можно описать уравнением:

Ме(HCO3)2 + 2NaR⇌МеR2 + 2NaHCO3.

Регенерация поваренной солью происходит следующим образом:

МеR2 + 2NaCl ⇌2 NaR+ МеCl2,

где R – обозначение радикала смолы (Ме-катиона двухвалентного металла).

Для ускорения процесса регенерации накопленных ионов кальция и магния, в систему направляют водный раствор поваренной соли (5–8% NaCl) со значительным превышением сверх необходимого стехиометрического её количества. В целях уменьшения удельного расхода соли при регенерации иногда практикуют первую половину расходного количества соли пропускать в виде 2 – 3%-го раствора, а вторую половину – в виде 6 – 7%-го раствора.

В целях уменьшения удельного расхода соли при регенерации иногда практикуют первую половину расходного количества соли пропускать в виде 2 – 3%-го раствора, а вторую половину – в виде 6 – 7%-го раствора.

Скорости прохождения регенерирующих растворов обычно выдерживают на уровне 7 – 10 м/ч.

Расход поваренной соли Р для регенерации промышленных Na-катионитных фильтров на умягчение 1 м3 воды (г/м3) в расчете на 100% хлористый натрий определяют по нескольким формулам. Для одноступенчатого Na-катионирования или для фильтров 1 ступени:

Р1=У1 (Жоб – Жост).

Для Na-катионитных фильтров 2 ступени:

Р2=У2 (Жост – Жнорм).

Для H-, Na-катионитных фильтров:

Р3=180 (Жоб – Щ + а),

где У1, У2 – удельные расходы поваренной соли (г/г-экв), соответственно, выбирают по таблице в зависимости от применяемой технологии умягчения воды и регенерации катионита. Для одноступенчатого прямоточного процесса – 118 г/г-экв, второй ступени – 350 г/г-экв. Для прямоточного умягчения конденсатов – 350 г/г-экв. При одноступенчатом натрий-катионировании и ступенчато-противоположной системе регенерации 88 г/г-экв и противоточной технологии 90–150 г/г-экв; Жоб – среднегодовая общая жесткость исходной воды перед Na-катионитным фильтром 1-ой ступени, мг-экв/дм3; Жост – средняя за фильтроцикл остаточная жесткость воды, после первой ступени Na-катионирования, мг-экв/дм3; Жнорм – нормируемая жесткость умягченной воды, мг-экв/дм3; Щ – карбонатная щелочность исходной воды, мг-экв/дм3; а – заданная щелочность фильтрата, мг-экв/дм3.

Для одноступенчатого прямоточного процесса – 118 г/г-экв, второй ступени – 350 г/г-экв. Для прямоточного умягчения конденсатов – 350 г/г-экв. При одноступенчатом натрий-катионировании и ступенчато-противоположной системе регенерации 88 г/г-экв и противоточной технологии 90–150 г/г-экв; Жоб – среднегодовая общая жесткость исходной воды перед Na-катионитным фильтром 1-ой ступени, мг-экв/дм3; Жост – средняя за фильтроцикл остаточная жесткость воды, после первой ступени Na-катионирования, мг-экв/дм3; Жнорм – нормируемая жесткость умягченной воды, мг-экв/дм3; Щ – карбонатная щелочность исходной воды, мг-экв/дм3; а – заданная щелочность фильтрата, мг-экв/дм3.

Для эффективного взрыхления ионитов перед регенерацией необходимо предусмотреть свободное пространство в фильтре, достаточное для расширения слоя катионитов на 50–75%, слоя анионитов – на 80–100%. При этом иониты макропористой структуры требуют большей высоты расширения слоя в сравнении с ионитами гелевой структуры. В связи с этим начальная скорость потока взрыхляющей воды не должна превышать 5–7 м/ч.

Концентрированные водные растворы хлоридов СаСl2, МgСl2 и избыток раствора соли NаСl, оставшейся неиспользованной, затем удаляют промывочной водой из фильтра в дренаж.

При пропускании регенерационного раствора сверху-вниз, в нём нарастает концентрация вытесняемых и уменьшается концентрация регенерирующих ионов. Увеличение концентрации противоионов (при умягчении это Са2+, Mg2+), в регенерационном растворе NаСl подавляет и ослабляет замещение Са2+, Mg2+ в смоле на Nа+. Иначе говоря, это так называемый противоионный эффект тормозит реакцию регенерации. В итоге в нижних слоях катионита некоторое количество катионов жёсткости остаются незамещёнными Nа+. Для устранения этого явления можно продлить время регенерации, но это увеличивает удельный расход соли и повышает стоимость обработки воды. Поэтому ограничиваются однократным пропусканием раствора соли при жёсткости умягчённой воды до 0,20 мг-экв/дм3 или двукратным при жёсткости ниже 0,05 мг-экв/дм3.

Для каждого вида ионообменных смол есть свой предел, которого он может достигнуть, после чего фильтрующий слой перестаёт работать по назначению. Возможны два варианта того, что следует делать со смолой, использовавшей свою ионообменную емкость.

В том случае, когда порция смолы использовалась в виде сменного картриджа, что практикуется в ряде бытовых устройств, его просто заменяют на новый. Подобные устройства целесообразно применять для получения небольших объёмов очищенной воды, например, для разового приготовления пищи.

Недостатком подобных устройств является почти полная неизвестность того момента, когда картридж исчерпал свои умягчительные свойства. Поэтому или картридж меняют, хотя он ещё работоспособен, или употребляют не умягчённую воду.

В бытовых водоумягчительных устройствах с большим объемом загрузки ионообменными смолами применяется регенерация насыщенным раствором таблетированной поваренной соли из бака, который или расположен отдельно (колонная система, рис. 1), или является частью относительно компактной установки (кабинетная система, рис. 2).

Рис. 1. Колонная система водоумягчения

Рис. 2. Кабинетная система водоумягчеиня

Устройство и функционирование ионообменных установокДля бытовых установок умягчения ограничиваются только Na-катионированием жёсткой воды, в промышленности же могут применять значительно более сложные установки с цилиндрическими сосудами больших размеров с катионитом и анионитом для получения глубоко умягчённой и полностью обессоленной воды. Иногда в одном корпусе фильтра комбинируют сильные и слабые ионообменные материалы одной и той же полярности, при условии, что они имеют различную плотность. В этих случаях разделение слоев осуществляется гидравлическим способом – обратным потоком воды таким образом, что во время цикла фиксации обрабатываемая жидкость проходит последовательно через слабые ионообменники, а затем – через сильные.

Все бытовые ионообменные установки водоподготовки выполнены с прямотоком фаз. Данные фильтры имеют корпуса чаще всего из пластика и снабжаются блоками управления с многоходовыми клапанами-распределителями. В фильтрах с диаметром до 1 м блок управления и многоходовой клапан с электроприводом расположены в едином корпусе. Для больших промышленных аппаратов используется блок управления с пневматическим или гидравлическим выходом и многоходовой клапан, устанавливаемый рядом с корпусом фильтра и часто сложной системой противотока обрабатываемой воды и регенерационных растворов, улучшающих эксплуатационные свойства системы, её экономичность и качества воды на выходе.

Блок управления содержит счетчик объёма воды или таймер, который дает сигнал к началу регенерации ионообменной смолы, программно-временное устройство, задающее последовательность и продолжительность проведения операций, а также силовой электропривод, двигающий клапан-распределитель. Для ионного обмена оптимально включение режима регенерации ионообменной смолы по объему пропущенной воды. Блоки с таймером, как более дешевые, могут применяться только для бытовых целей. Хотя и для них предусмотрен режим выхода на регенерацию по объёму пропущенной воды. При этом по таймеру проводится принудительная регенерация, если фильтр долго бездействовал или обработал небольшие объёмы воды за относительно длительное время.

Системы непрерывного действия применяются, в основном, в крупных коммерческих и промышленных масштабах получения умягчённой или обессоленной воды.

Чистое Na-катионирование применяют преимущественно при умягчении воды с относительно небольшой карбонатной жесткостью. Одноступенчатая схема Na-катионирования имеет определённые недостатки – невозможность глубокого умягчения воды до 0,01 –0,02 мг-экв/дм3, относительно высокий удельный расход соли на регенерацию, неполное использование ёмкости поглощения загрузки. Это ограничивает её применение в промышленности. Для более глубокого умягчения, экономии соли и увеличения длительности фильтроцикла, применяется последовательное двухступенчатое Na-катионирование.

При фильтровании жёсткой воды сверхувниз через слой катионита, происходит её умягчение, заканчивающееся на некоторой глубине. Слой катионита, умягчающий воду, называют работающим слоем или зоной умягчения. При дальнейшем фильтровании воды верхние слои катионита истощаются и теряют обменную способность. В ионный обмен вступают нижние слои катионита, и зона умягчения постепенно опускается. Через некоторое время наблюдаются три зоны: истощенного, работающего и свежего катионита. Жесткость фильтрата будет постоянной до момента совмещения нижней границы зоны умягчения с нижним слоем катионита. В момент совмещения начинается «проскок» катионов Са2+ и Мg2+ и увеличение остаточной жесткости, пока она не станет равной жесткости исходной воды, что свидетельствует о полном истощении катионита. Однако процесс умягчения данным фильтром останавливают в начале проскока катионов жёсткости.

Совместное Nа-Н-катионированиеДля умягчения подземной и поверхностной воды с большой карбонатной жесткостью применяют совместное Nа-Н-катионирование. Имеется несколько таких схем, из которых наиболее распространены две: последовательная и параллельная. Их применение зависит от концентраций сульфатов и хлоридов в исходной воде.

По схеме последовательного Nа-Н-катионирования часть воды, подлежащая умягчению, сначала проходит Н-катионитовые фильтры, потом её смешивают с остальной водой, удаляют CO2, а затем она поступаетв Na-катионирование.

Эта схема обработки воды позволяет более полно использовать емкость Н-катионитового фильтра и уменьшить расход кислоты на регенерацию.

По схеме параллельного Nа-Н-катионирования фильтры включают параллельно, и вода, подлежащая умягчению, проходит через них двумя параллельными потоками.

Процесс удаления катионов двухвалентных металлов при помощи H-катионирования можно описать следующими уравнениями.

2HR + Ca(HCO3)2 ⇌ CaR2 +2CO2 + 2H2O,

2HR + MeCl2 ⇌ MeR2 + 2HCl,

2HR + MeSO4 ⇌ MeR2 + H2SO4,

где R – обозначение радикала смолы, Ме – катион двухвалентного металла (Ca, Mg).

А также:

НR + NaНСО3 ⇌ NaR + СО2 + 2Н2О,

2НR + Na2SO4 ⇌ 2NаR + Н2SO4,

НR+ NaCl ⇌ NаR + НCl.

При этом происходит полное превращениесолей в кислоты.

Для регенерации катионита, насыщенного извлекаемыми из электролита катионами, используют растворы кислот, например 5–6%-ный раствор НCl:

MeR2 + 2НСl ⇌ 2НR +МеСl2,

NаR + НСl ⇌ НR + NаCl.

Регенерация Н-катионитовых фильтров (в системе Н-Na-катионирования) часто осуществляется 1,5 – 2% водным раствором серной кислоты. Более высокие концентрации могут приводить к отложению CaSO4 в загрузке. Скорость пропускания регенерирующего раствора рекомендуется выдерживать в пределах 8 – 10 м/ч.

В конечном счете, так или иначе, но воду после Nа- и H-катионирования смешивают, и происходит нейтрализация кислот:

H2SO4 + 2NaHCO3 = Na2SO4 + 2CO2 + 2H2O.

Процесс проводят таким образом, чтобы остаточная щелочность не превышала 0,4 мг/дм3. Для получения глубокого умягчения (не меньше чем 0,01 мг-экв/дм3), воду после дегазации от CO2 пропускают через Nа-катионитовый фильтр второй ступени.

Применение Н-катионирования требует сложной аппаратуры, выполненной в кислотостойком исполнении. Кроме того, возникает задача нейтрализации кислотных стоков от избытков кислоты при регенерации.

Другие схемы умягчения водыКроме указанных схем умягчения воды катионитами, существуют еще две – последовательного и параллельного аммоний-катионирова ния (NH4-катионирования), – при которых все катионы исходной воды обмениваются в слое катионита на катион аммония по следующим уравнениям:

2NH4R + МеА ⇌ МеR2 + (NН4)2А,

2NН4R + 2NаА ⇌ 2NаR + (NН4)2А,

где А – может обозначать -SО4, -Сl, -SiО3, (-НСО3)2, Ме – двухваленые катионы металлов Са или Мg, R – обозначение радикала смолы.

Регенерацию NН4 – катионита производят 2–3%-ным раствором сульфата аммония (NН4)2SО4 или 6–8%-ным раствором хлорида аммония NН4Сl:

МеR2 + (NН4)2SО4 ⇌ 2NН4R + МеSO4.

Кроме того, необходимо упомянуть натрийхлор-ионитовый метод.

Он основан на умягчении воды с одновременным уменьшением щелочности и осуществляется последовательной обработкой воды сначала Na-катионированием первой ступени, затем Сl-анионированием и затем снова Na-катионированием. Причём вторую ступень обработки воды проводят в фильтре с двухслойной загрузкой: снизу Na-катионит, а сверху – сильно основной анионит, например, АВ-17-10. Аниониты АВ-17 широко распространены в водоочистке, так как обладают крайне высокой степенью эффективности и сохраняют работоспособность в кислых средах.

В двухслойном фильтре в слое анионита анионы SO42– и HCO3– обмениваются на ионы хлора, а катионы жесткости обмениваются на ионы натрия.

Процессы в слое анионита можно описать уравнениями:

2АnCl + Na2SO4 ⇌ Аn2SO4 +2NaCl,

АnCl + NaНСО3 ⇌ АnНСО3 +NaCl,

где Аn – обозначение радикала анионита.В конце процесса умягчения жёсткость воды может составлять 0,01 мг-экв/дм3, а щёлочность – 0,2 мг-экв/дм3.

Аниониты в данном случае регенерируют 5–6%-ным раствором поваренной соли. В результате этого анионит переходит в Cl-форму. Регенерация катионита NaCl описана выше.

Натрий-хлор-ионитовый метод умягчения воды имеет определённые преимущества по сравнению с водород-натрий-катионитовым. Нет необходимости в использовании для регенерации кислот (применяется только поваренная соль), а также в кислотостойком оборудовании и арматуре. Проще эксплуатация и контроль за работой водоумягчительной установки.

Опреснение высокоминерализованных водПри помощи ионообменных технологий можно получать опреснённую и глубоко обессоленную воду. Сущность метода заключается в последовательном пропускании воды через H-катионитовый, а затем – анионитовый фильтр с загрузкой в форме OH–, СО32– или НСО3–. Процессы, протекающие в H-катионитовом фильтре, описаны выше.

В OH-анионитовом фильтре анионы образовавшихся кислот обмениваются на OH–:

АnOH +НСl ⇌ АnСl + H2O,

2АnOH +H2SO4 ⇌ Аn2SO4 +2H2O.

В зависимости от требуемой степени обессоливания проектируются одно-, двух- или трёхступенчатые установки, причём для непрерывной работы в каждой группе должно быть не меньше двух взаимозаменяемых фильтров. Для регенерации анионитовых фильтров первой ступени применяют раствор кальцинированной соды с удельным расходом на 1 г-экв поглощённых анионов 100 г Na2СО3 с концентрацией порядка 4%. Фильтры первой ступени отмывают H-катионированной водой.

Для регенерации второй ступени применяют раствор едкого натра, приготовленный на H-катионированной воде.

Раствор едкого натра и промывка фильтров третьей ступени после регенерации производят обессоленной водой после анионных фильтров второй ступени. Удельный расход NaОH равен 2000г/г-экв поглощённой кремневой кислоты.

Общим недостатком умягчения и обессоливания воды при помощи ионообменных смол является большой объём сточных вод – порядка 15–20% производительности установки, – так как после регенерации ионитов необходима тщательная их отмывка от следов регенерирующих растворов.

Для экономии при регенерации используют отходящие промывные воды одних фильтров для промывки других ступеней умягчения и обессоливания воды. Для опреснения исходной воды с содержанием растворенных солей 1,5–2,5 г/дм3 требуется сравнительно высокий расход реагентов, поэтому метод приемлем, когда себестоимость воды не играет особой роли.

Ионообменный способ опреснения и умягчения воды имеет и ряд достоинств – простота стандартного оборудования, относительно малый расход электроэнергии, отработанные схемы и технологии ведения процесса обессоливания практически любых необходимых объёмов воды, большой выбор видов ионообменных смол с необходимыми свойствами для конкретных технологических целей и свойств фильтрата.

Читайте статьи и новости в Telegram-канале AW-Therm. Подписывайтесь на YouTube-канал.

Просмотрено: 12 362Вас может заинтересовать:

Вам также может понравиться

Заказ был отправлен, с Вами свяжется наш менеджер.

Фильтры натрий-катионитные паралельноточные ФИПа

Фильтры натрий-катионитные паралельноточные ФИПаЦены на поставляемую продукцию смотрите здесь

Назначение.

Натрий-катионитные фильтры предназначены для получения умягченной воды, используются в схемах водоподготовительных установок электростанций, промышленных и отопительных котельных, различных технологических процессов.

Типы фильтров

По способу проведения регенерации фильтры бывают :

1.параллельноточные – ФИПа:

При параллельноточном способе регенерации обрабатываемую воду и регенерационный раствор пропускают через фильтр в одном и том же направлении.

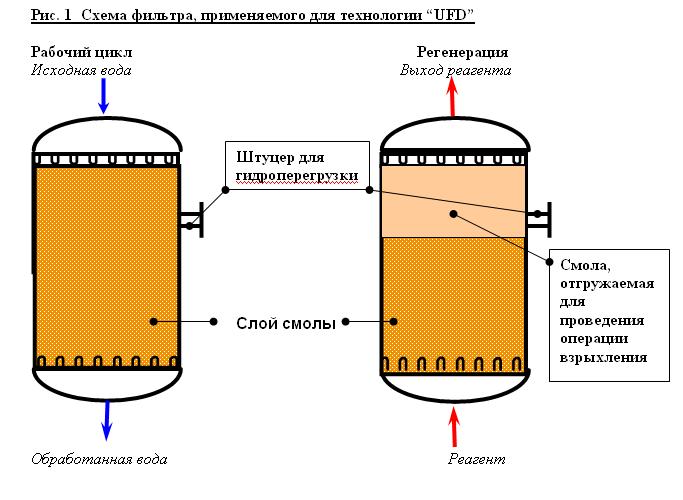

а – работа; б – регенерация; (стрелками показаны направления рабочих потоков)

2. противоточные – ФИПр

При противоточном способе регенерации обрабатываемую воду и регенерационный раствор пропускают через фильтр в противоположных направлениях.

а – работа; б – регенерация; (стрелками показаны направления рабочих потоков)

По схеме умягчения:

1. Одноступенчатое I NA-катионирование

Для получения умягченной воды, используемой для питания водогрейных котлов и подпитки теплосети закрытого типа, применяется следующая схема одноступенчатого NA-катионирования (см. рисунок). Исходной водой при этом является водопроводная или артезианская. После прохождения фильтра вода направляется в деаэратор, в котором происходит удаление агресивных газов. В случае применения этой схемы очистки в обработанной воде остаточная общая жесткость составляет 0,1-0,2 мг-экв/л, свободная углекислота отсутсвует, концентрация свободного кислорода не превышает 20 мкг/л.

2. двухступенчатое II NA-катионирование.

Подготовка воды на ГРЭС и ТЭЦ производится по схеме см рисунок. В этом случае обрабатываемая вода поступает на NA-катионитовый фильтр I ступнеи, в котором происходит удаление основного количества ионов Са и Мд. Оставшиеся катионы жесткости поглощаются фильтром II ступени. В ряде случаев воду после Na-катионитного фильтра I ступени подкисляют, в результате чего при взаимодействии ионов Н+ с бикарбонатами НС03~ образуется свободная углекислота. Для её удаления из обрабатываемой воды между I и II ступенями Na-катионирования устанавливают декарбонизатор.

Устройство и принцип работы

Фильтры натрий-катионитные представляют собой вертикальный сосуд из цилиндрической обечайки с приваренными к ней эллиптическими днищами в который частично загружается катионитом или сульфоуглем.

А | вход обрабатываемой воды |

Б | вход соляного раствора |

В | выход обработанной воды |

Г | спуск первого фильтрата |

Д | спуск промывочной воды |

Е | вход промывочной воды |

Фильтр состоит (см рисунок) из следующих основных элементов:

Корпус с эллиптическими днищами

Верхнего распределительного устройства

Нижнего распределительного устройства

Порядок установки

Установите на заранее подготовленый фундамент фильтр вертикально на опоры и закрепите.

Cмонтируйте фронт трубопроводов обвязки, арматуру и манометры в соответсвии с проектом или сборочным чертежом.

Соедините отводящие и подводящие вентили 5,6,7,8,9,10 и вентили 11,12 трубопроводами по проекту и закройте их.

Заполните фильтр водой, для чего откройте вентиль 11 полностью, затем плавно открывая вентиль 8, заливайте водой до ее выхода через вентиль 11.

Закройте вентиль 11 после заполнения фильтра водой.

Откройте поочередно вентиль 12 и краники 14, спустите оставшийся воздух.

Закройте вентиль 12 и краники 14 при вытекании из них воды потом закройте вентиль 8.

Произведите гидроиспытание фильтра пробным давлением 0,9 МПа (9 кгс/см2).

Устраните дефекты возникшее при монтаже, выявленные при гидроиспытании.

Подготовка к работе

Слейте воду из натрий-катионитного фильтра, для чего откройте вентиль 11, затем вентиль 9 (см.рис.) до полного вытекания воды.

Закройте вентили 9 и 11.

Снимите заглушку штуцера 4 и крышку люка 20 и проверьте надежность крепления и исправность колпачков 15.

Примечание: Допускается в целях сохранения целостности дренажных колпачков поставлять их в отдельном деревянной ящике.

На монтаже необходимо установить колпачки на ложное дно. Монтаж колпачков произвести через указанные штуцер и люк, головку втулки

колпачка держать через отверстие в приварите нижнего днища.

Отверните гайку и снимите крышку люка 19.

Загрузите в натрий-катионитный фильтр через люк 19

Примечание: при гидрозагрузке катионита открыть вентиль 9 для удаления излишка воды.

Поставьте крышку люка 19 и заверните гайку.

Произведите отмывку катионита (см.п.п.10.7. – 10.13).

Порядок работы фильтра

Работа натрий-катионитного фильтра заключается в периодическом осуществлении четырех операций:

а). умягчение;

б). взрыхление;

в). регенерация;

г). отмывка.

Перед включением в работу натрий-катионитного фильтра, находившегося в резерве после регенерации, предварительно произведите его отмывку (см.п.п. 10.17 – 10.25).

Включите натрий-катионитный фильтр на умягчение, для чего откройте вентили 5 и 8 (см.рисунок), причем вентиль 5 открывается полностью, а производительность фильтра регулируется вентилем 8.

Скорость фильтрования воды через катионит может колебаться в больших пределах без ухудшения качества умягченной воды, однако, в целях использования рабочей емкости поглощения катионита, скорость фильтрования не увеличивайте более 20-25 м/час.

Отбирайте периодически во время работы натрий-катионитного фильтра пробу умягченной воды для контроля величины остаточной жесткости в ней.

Выключите натрий-катионитный фильтр на регенерацию после достижения остаточной жесткости в умягченной воде 54 мкг.экв./л (0,15°), для чего закройте вентили 8 и 5.

10.7.

Произведите взрыхление катионита отмывочной водой от предыдущей регенерации самотеком из расположенного выше бака или с помощью специального насоса из бака, расположенного внизу. Допускается производить взрыхление катионита сырой осветленной водой, подводимой к фильтру непосредственно от напорной магистрали.

Откройте для взрыхления катионита вначале полностью вентиль 7, а затем, во избежание неравномерного тока промывной воды, откройте плавно вентиль 10.

Откройте полностью вентиль 10 при наличии ограничителей интенсивности взрыхления (шайбовых или поплавковых), а при отсутствии ограничителей до получения нужного расхода воды по измерительному прибору. Интенсивность взрыхления может колебаться в пределах 2-5 л/сек.м2 в зависимости от природы катионита, крупности его частиц и температуры промывочной воды.

Нормальная длительность взрыхления составляет 15 минут и контролируется по осветленности промывочной воды, отбираемой через вентиль II.

Контролируйте вытекающую при взрыхлении из фильтра воду в отношении содержания рабочих зерен катионита.

Присутствие в отбираемых пробах мути, мелких, медленно оседающих на дно сосуде зернышек катионита является допустимым и даже желательным, так как это свидетельствует о вымывании из фильтра вредной мелочи. Только при появлении в пробе воды быстро оседающих рабочих зерен катионита, интенсивность взрыхления должна быть немедленно снижена путем прикрытия вентиля 10, затем через две минуты вновь повышена до появления мелочи в промывочной воде.

Закройте вентиль 10 и затем вентиль 7 после окончания взрыхления.

Произведите регенерацию катионита путем подачи в фильтр раствора поваренной соли, при этом откройте вентили на предварительно подготовленном к подаче регенерационного раствора солерастворителе или на солепроводе

при организации мокрого хранения соли, затем полностью откройте вентиль 6 на подводе регенерационного раствора у натрий-катионитного фильтра и вентиль 9, которым установите надлежащую скорость подачи раствора соли порядка 4-5 м/час, при этом подача регенерационного раствора в фильтр обычно продолжается 15-25 минут.

Во избежание разряжения в нижней части фильтра и вызываемого вследствие этого подсоса воздуха в толщу катионита, а также для предотвращения спуска водяной подушки и оголения катионита необходимо при проведении регенерации следить по вытеканию воды из вентиля 11, чтобы в фильтре все время был подпор воды.

В случае прекращения вытекания воды через вентиль 11 необходимо несколько убавить скорость пропускания раствора соли путём прикрытия вентиля 9 до появления воды из вентиля 11.

Произведите отмывку фильтра после окончания подачи регенерационного раствора, для чего откройте полностью вентиль 5 и закройте вентиль 6 на солепроводе у фильтра, затем откройте вентиль 9 так, чтобы скорость фильтрования воды при спуске отработанного регенерационного раствора в дренаж составляла 4-5 м/час.

Произведите спуск отработанного регенерационного раствора в дренаж до того момента, когда периодически отбираемые пробы отмывной воды через вентиль 12 перестают давать заметное помутнение при прибавлении 5% раствора соды (двууглекислого натрия), после чего закройте вентиль 9 и откройте вентиль 7 для подачи воды в бак отработанного регенерационного раствора.

Скорость фильтрования при отмывке в бак может быть увеличена до 6-8 м/час и регулируется вентилем 7.

Прекратите отмывку, когда концентрация хлоридов превысит их содержание в исходной воде не более чем на 30-50 мг/л хлора.

10.21. Если указанные условия не будут достигнуты при наполнении бака отработанного регенерационного раствора, то отмывку продолжайте со сливом воды в канализацию через переливную трубу бака.

Отмывка фильтра продолжается 40-60 мин.

В случае необходимости быстрого регенерирования фильтра, скорость фильтрования воды как при отмывке в дренаж, так и при отмывке в бак может быть доведена до 10-12 м/час.

К этому следует прибегать в исключительных случаях, так как при высоких скоростях фильтрования увеличивается расход отмывной воды и создаются менее благоприятные условия для регенерации фильтра.

Закройте по окончании отмывки вентиль 7, а вентиль 8 откройте и фильтр включите в работу по умягчению воды.

Если же после регенерации фильтр не вводится в работу, а ставится в резерв, то целесообразно отмывку прекратить тотчас же после заполнения бака и закончить её лишь перед включением фильтра в работу.

Техническое обслуживание

Через люк 19 производится проверка состояния поверхности катионита (наличие ям, трещин, уплотнений, корок и т.п.) до и после взрыхления.При наличии снимается слой шлака с поверхности катионита и досыпается свежий катионит до необходимой высоты.

Периодически один раз в год внутренняя поверхность натрий-катионитного фильтра очищается от грязи и коррозии, производится ревизия дренажного устройства и арматуры, при этом катионит выгружается через штуцер 4 или люк 20.

После очистки и ревизии натрий-катионитный фильтр вновь загружается катионитом или сульфоуглем(см. Подготовка к работе).Перед загрузкой катионит или сульфоуголь просеивается и очищается от загрязнений.

Меры безопасности

Вскрытие люков разрешается производить только при полном отсутствии давления в фильтре.

Необходимо следить, чтобы перед вскрытием люков и загрузкой катионита вентили были закрыты.

Перед закрытием люков необходимо убедиться в отсутствии внутри посторонних предметов.

Производство фильтра

Цены на поставляемую продукцию смотрите здесь

Натрий-катионирование

Этот процесс применяется для умягчения воды и имеет самостоятельное значение при подготовке добавочной воды для котлов низкого давления и подпиточной воды для тепловых сетей, если исходная вода имеет малую щелочность.

Обработка воды путем натрий-катионирования заключается в фильтровании ее через слой катионита, содержащего в качестве обменных ионов катионы натрия. При этом катионит поглощает из воды ионы Са2+ и Mg2+, обусловливающие ее жесткость, а в воду переходит из катионита эквивалентное количество ионов Na+. Протекающие реакции могут быть записаны следующим образом:

2NaR + Ca(HCO3)2 CaR2 + 2NaHCO3;

2NaR + Mg(HCО3)2 MgR2 + 2 NaHCO3;

2NaR + CaCl2 CaR2 + 2NaCl;

2NaR + MgSO4 MgR2 + Na2SO4,

где СаR2, MgR2, NaR – солевые формы катионита;

R – комплекс матрицы и функциональной группы без обменного

иона; его принято считать одновалентным.

При Na – катионировании:

– жесткость воды снижается,

– анионный состав не изменяется,

– щелочность остается постоянной.

– Суммарная концентрация катионов, участвующих в этом процессе, также остается постоянной. Однако массовая концентрация катионов в растворе несколько увеличивается, поскольку эквивалентная масса двух ионов натрия выше эквивалентных масс ионов кальция и магния, поэтому солесодержание воды несколько возрастает.

Недостаток процесса: карбонатная жесткость в процессе ионного обмена переходит в бикарбонат натрия и обусловливает высокую натриевую щелочность котловой воды, так как в котле NaHCO3 превращается в соду и едкий натр. К достоинствам относятся простота метода и дешевизна реагентов.

Регенерация истощенного Na – катионита достигается фильтрованием через него раствора поваренной соли NaCl концентрацией 6-10%. Протекающие реакции можно записать в следующей форме:

СаR2 + 2NaCl 2NaR + CaCl2;

MgR2 + 2NaCl 2NaR + MgCl2.

Поваренная соль применяется для регенерации вследствие ее доступности. Получающиеся при этом хлориды кальция и магния хорошо растворимы и легко удаляются с регенерационным раствором и отмывочной водой.

Процесс умягчения воды удобно представить графически:

Линия ГД (Жо)соответствует величине исходной жесткости воды. Процесс умягчения, начавшись в момент контакта воды со слоем катионита, заканчивается на некоторой глубине в плоскости аобо. Слой, в котором начинается и заканчивается умягчение воды, наз. работающим слоем или зоной умягчения.

В процессе работы верхние слои зоны умягчения истощаются. На смену им вступают в работу свежие слои катионита, расположение ниже. Таким образом, зона умягчения постепенно опускается вниз. В слое катионита постепенно образуется три зоны: истощенного катионита, умягчения, свежего катионита. При включении фильтра в работу жесткость воды будет минимальной (точка А). Величина ее остается постоянной до момента совмещения нижних границ зоны умягчения а2б2 и слоя катионита а3б3. В момент совмещения границ (точка Б графика) появляется проскок катионов жесткости, поэтому в фильтрате жесткость начинает увеличиваться, пока в точке Д не станет равной жесткости исходной воды. Это означает полное истощение катионита. Для целей умягчения фильтр выводится из работы и останавливается на регенерацию в момент начала проскока жесткости в точке Б.

Площадь АБВГ наз. рабочей обменной емкостью фильтра.

Площадь БВД – остаточная обменная емкость или неиспользованная обменная емкость. Она минимальна в том случае, когда плоскости а1б1 и а2б2 горизонтальны. В действительности зона умягчения ограничивается искривленными поверхностями, при которых проскок катионов жесткости начинается раньше вследствие гидравлического перекоса. На графике этому моменту соответствует точка Б’. В результате величина использованной емкости поглощения будет меньше (площадь А Б’ В’ Г), а неиспользованная емкость больше.

При проведении процессов умягчения и регенерации следует учитывать действие так называемых противоионов. Противоион – это тот, который вытесняется из ионита, то есть в умягчаемой воде ион Na+, а в регенерационном растворе – ионы Са2+, Mg2+. Повышение концентрации в фильтрате иона, содержащегося в катионите (продукта реакции), согласно закону действующих масс, тормозит реакции умягчения воды или регенерации катионита. Поэтому чем выше минерализация исходной воды, тем больше концентрация ионов натрия в умягченной воде и, следовательно, выше противоионный эффект, что приводит к увеличению остаточной жесткости фильтрата. Концентрация противоиона определяется не только начальным содержанием иона Na+ в исходной воде, но и тем количеством Na+, которое будет вытеснено из катионита в процессе обмена на ионы жесткости. Этот эффект необходимо учитывать при высокой жесткости исходной воды 20…30 мг-экв/кг.

Аналогичное действие оказывают противоионы в регенерационном растворе. При пропускании через фильтр раствора NaCl в нем возрастает концентрация вытесняемых из катионита катионов Ca2+ и Mg2+ и он обедняется ионами Na+. Увеличение концентрации противоионов (Ca2+ и Mg2+) в регенерационном растворе подавляет диссоциацию истощенного катионита и ослабляет процесс ионного обмена, то есть тормозит регенерацию ионита. В результате, по мере продвижения регенерационного раствора в нижние слои, некоторое количество катионов Ca2+ и Mg2+ остается невытесненным, поэтому регенерация катионита протекает менее полно.

Меры борьбы с противоионным эффектом при регенерации:

1. Увеличить расход соли, что сильно ухудшает экономичность процесса.

2. Противоточное катионирование (фильтрование производится снизу вверх, а регенерация – сверху вниз), при котором устраняется неблагоприятное расположение в слое ионов, так как умягченная вода перед выходом из фильтра будет соприкасаться с наиболее хорошо отрегенерированными слоями катионита, благодаря чему обеспечивается более глубокое умягчение воды. Метод противоточного катионирования позволяет значительно снизить расход реагентов на регенерацию катионита, приближаясь к стехиометрическим соотношениям.

3. Применение двухступенчатого катионирования. В этом случае в фильтрах первой ступени вода умягчается до остаточной жесткости 0,05…0,2 мг-экв/кг, а во второй ступени до 0,03…0,01 мг-экв/кг. Наличие фильтров второй ступени создает своего рода барьер, препятствующий “проскоку” удаляемых катионов при случайных отклонениях в работе фильтров первой ступени (несвоевременное отключение на регенерацию, нарушение гидравлического режима, приводящее к гидравлическому перекосу и увеличенному проскоку удаляемых катионов в фильтрат). При наличии барьерных фильтров второй ступени упрощается эксплуатация установки, так как фильтры первой ступени могут отключаться на регенерацию не по проскоку ионов Са2+ и Мg2+, требующему тщательного контроля жесткости воды после этих фильтров, а по количеству воды, пропущенной через них. Небольшое повышение жесткости воды после первой ступени будет снято фильтрами второй ступени.

Эффект от применения двухступенчатого и противоточного Na-ка-тионирования в отношении уменьшения удельного расхода соли на регенерацию и снижения остаточной жесткости фильтрата практически одинаков. В зависимости от качества исходной воды и схемы ее обработки можно применять то или другое или оба эти мероприятия.

катионит – Энциклопедия по машиностроению XXL

Поведение ионов натрия в процессе ЫН4-катионирования воды аналогично поведению их при Н-катионировании. Сначала НН4-катионит поглощает наряду с ионами Са + и Mg + все ионы На+, затем появляется проскок На+, происходит вытеснение ранее поглощенных катионов натрия катионами a и и, наконец, появляется [c.234]Водород Нг — газ без цвета, запаха и вкуса, самый легкий легче воздуха в 14,4 раза и почти в 16 раз легче кислорода. В природе в свободном состоянии, бывает в небольшом количестве, изредка выходит из буровых скважин при добыче нефти и газа. Водород широко встречается в природе в различных соединениях в составе воды (11% по весу), в животных и растительных организмах и во многих минералах. Водород содержится в натрий-катионите и содействует очищению воды, пропускаемой через этот фильтр, от магния и,кальция. [c.39]

Образующиеся при разложении бикарбоната аммония аммиак и углекислота уносятся паром, а в котловой воде должны оставаться соляная и серная кислоты. Во избежание коррозии под действием кислот применение аммоний-катионирования в энергетической практике всегда сочетается с натрий-катиони-рованием. В процессе натрий-катионирования карбонатная жесткость превращается в бикарбонат натрия, который в котле разлагается с образованием соды и едкого натра [c.525]

В случае ионных кристаллов, таких, как обычная поваренная соль, в кристаллической решетке при растворении заряды не накапливаются, так как благодаря гидратации в раствор переходят как ионы натрия, так и ионы хлора. Кроме того, происходит диссоциация молекулы хлористого натрия на положительно заряженный ион натрия (катион) и отрицательно заряженный ион хлора (анион). [c.11]

Всего было проведено девять опытов. В семи опытах проводилась добавка в питательную воду химически очищенной воды из реки Невы, обработанной в механических фильтрах с последующим натрий-катиони-рованием. [c.158]

Из приведенных реакций следует, что вода после фильтрования ее через натрий-катионит будет содержать вместо солей и щелочей кальция и магния, обусловливающих ее жесткость, соответствующие соли и щелочи натрия. [c.29]

Когда рабочая обменная способность натрий-катионита в процессе фильтрования через него жесткой воды истощается, натрий-катионит подвергается регенерации путем промывки его раствором поваренной соли. Происходит замена поглощенных ранее катионитом катионов кальция, магния и железа на катионы натрия процессы, отвечающие уравнениям (2.1) — (2.3), протекают при этом в обратном направлении. Продукты регенерации (хлориды кальция, магния и железа) отмываются водой, после чего регенерированный натрий-катионит способен вновь умягчать жесткую воду. Расход поваренной соли на регенерацию 1 г-экв обменной способности натрий-катионита равен 200 г при однократном натрий-катионировании и 140 г при двукратном. [c.30]

После продолжительной работы фильтра но мере замены в катионите (сульфоугле) катионов натрия катионами кальция и магния обмен становится слабым (катионит истощается), а затем и прекращается, т. е. катионитовый фильтр перестает умягчать воду. [c.172]

Когда употребляется совместное водород — натрий-катиони-рование [c.179]

Свойства применяемых в технике катионитов таковы, что в их состав могут быть введены разные обменные катионы, однако для практики водоподготовки на ТЭС важными являются только два катиона натрий (Na+) и водород (Н+). В зависимости от того, какой катион в данном катионите является обменным, различают натрий-катионит (Na-катионит, Na+R”) и водород-катионит (Н-катионит, H+R-), где символом R обозначен нерастворимый в воде сложный радикал катионита, играющий условно роль одновалентного аниона. Процессы обработки воды перечисленными катионитами соответственно называются Na-катионированием и Н-катио-нированием. [c.264]

Схемы 1—6 обычно дополняются барьерными натрий-катионит-выми Фильтрами. [c.303]

Рассмотрим сначала процесс регенерации истощенного катионита, т. е. процесс обратного обмена катионов, при котором кальций-катионит и магний-катионит вновь превращаются в натрий-катионит. Для этого через истощенный фильтр пропускают раствор хлористого натрия (поваренной соли), содержащий ион натрия, при этом верхние слои загруженного в фильтр катионита будут омываться регенерационным раствором, наиболее бога-198 [c.198]

Отмеченные выше недостатки натрий-катионирования воды могут быть устранены, если ионообменный материал вместо катиона натрия заряжать катионом водорода Н% для чего истощенный ионит регенерируют раствором какой-либо кислоты. Обычно для этой цели применяют как наиболее доступную и дешевую серную кислоту НаЗО , которая в водном растворе диссоциирует на два катиона водорода Н+ и сульфатный анион 50 . При пропускании такого раствора через истощенный ионит происходит катионный обмен, в результате которого кальций-катионит и магний-катионит, а также натрий-катионит превращаются в водород-катионит (Н-катионит). [c.91]

По истечении определенного промежутка времени катионы натрия замещаются катионами кальция и магния и натрий-катионитовый фильтр начинает пропускать жесткую воду. Натрий-катионит истощился и для восстановления умягчающей способности его необходимо подвергнуть регенерации. [c.53]

Сущность процессов обработки воды в аммо-ний-натрий-катионитных фильтрах второй ступени и реакции, протекающие при восстановлении рабочей способности катионита, аналогичны процессам, происходящим в аммоний-натрий-катионит-ных фильтрах первой ступени. [c.30]

Принцип работы. При натрий-катионировании поваренная соль, а при аммоний-натрий-катиони-ровании поваренная соль с сульфатом аммония в необходимом количестве загружаются в солерастворитель для регенерации одного фильтра. Затем в аппарат подается вода под давлением до 6 кгс/см . [c.117]

Основным препятствием для применения комплексонов при очистках конденсаторов является высокая стоимость очистки в сравнении с солянокислотной промывкой. Поэтому целесообразны поиски возможности повторного использования реагента. Один из способов та кого регенерирования комплексона заключается в под-кислении соляной кислотой использованного промывочного раствора до pH = 3- 4. В растворе при этом оказываются двузамещенная натриевая соль ЭДТА, одноза-мещенная натриевая соль ЭДТА и хлористый кальций. При пропускании такого раствора через натрий-катиони-товый фильтр ПОНЫ кальция поглощаются им и получается раствор трех- и четырехзамещенных натриевых солей ЭДТА, готовый к повторному использованию для отмывки. Такой способ удешевляет очистку, но усложняет ее. Поэтому использование его целесообразно лишь временно — до снижения стоимости комплексона. [c.157]

Следовательно, аммоний-катионироваяная вода является потенциально кислой и, как и водород- катионированная, не пригодна для питания котлов. Поэтому аммоний-ка-тио нирование применяется совместно с натрий-катиони-116 [c.116]

| Рис. 11-7. Схемы водород-натрий-катионит-ных установок. а — параллельное Н-Ка-катионироваиие б — последовательное Н-Ка-катионирование., |

Как правило же, природные воды с повышенной щелочностью (>2 мг-экв1л) в процессе обработки подвергаются не только натрий-катиони-рованию, но и снижению щелочности по методу известкования, Н-катионирования или подкисления. Последний метод — подкисление или, точнее, нейтрализация щелочных соединений воды серной кислотой — применяется редко, главным образом в случаях исходной щелочности воды, близкой к 2 мг-экв л, поскольку этот метод хотя и дешев по капитальным затратам, однако дорог и неудобен в эксплуатационном отношении (требует повышенного расхода реагентов, увеличивает солесодержание воды, продувку котлов и нобходимую производительность водоподготовительной установки). [c.405]

Совместное Н—Nа-ттионирование (рис. 20.15, в) осуществляют в одном фильтре, верхним слоем загрузки которого является Н-катионит, а нижним — натрий-катионит. Катионит реге- [c.519]

В котельных установках обычно требуется глубокое умягчение воды, для чего применяют две ступени натрий-катионирова-ния воды, в случае Na— l-ионирования после натрий-катионит-ных фильтров первой ступени ставятся фильтры второй ступени, где натрий-катионирование совмещается с хлор-ионировани ем, при этом в низ фильтра загружается катионит, а сверху помещается анионит типа АВ-17. В процессе регенерации фильтра второй ступени раствором поваренной соли ионы натрия — регенерируют катионит, а ионы хлора — анионит. [c.523]

Таким образом, чем меньше концентрация ионов натрия, переходящих в раствор (противоионов), тем полнее сорбируется кальций катионитом, т. е. полнее извлечение кальция из разбавленных растворов. Справедливо также и обратное положение, т. е. в концентрированных растворах натрия катионит переходит в Na-форму. Становится понятным, почему Ыа-катионит легко удаляет из исходной воды соли жесткости, концентрация которых невелика, тогда как при регенерации, т. е. замене ионов натрия в ионообменном материале, необходимо применять концентрированные растворы (например, раствор поваренной соли). [c.90]

Баки натрий-катиони-рованной воды [c.9]

Сущность умягчения воды посредством натрий-катионирования заключается в замене ионов кальция и магния, остающихся в воде после первой фазы обработки, на катионы натрия. Натрий-катионирование воды осуществляется путем фильтрования ее через зернистый материал (натрий-катионит НаКа1), имеющий в своем составе подвижные катионы натрия способные замещаться ка тионами кальция Са и магния а также железа Ре + и Ре , [c.28]

Пусть при взаимодействии раствора щелочного силиката с модулем 1.5 шлаковое стекло разрушается наполовину, тогда из 100 г шлака переходит в алюмосиликаты 4 г АХдОд (содержание А12О3 в шлаке примем 8%) или приблизительно 0.04 моля АХаОд. Если с каждым из атомов А1 связан способный к обмену атом Ка, тогда количество натрий-катиона равно примерно 0.08 г-атома, что эквивалентно 0.04 г-атома N1. [c.103]

При дальнейшем фильтровании начинается вытеснение из катионита ранее поглощенных катионов натрия катионами кальция и магния, этот процесс сопровождается дальнейшим снижением кислотности фильтрата. Процесс Н-катионирования переходит в Н—Ма-ка-тионирование. В этот период концентрация натрия в фильтрате выше концентрации его в исходной воде. [c.64]

Двойной электрический слой 214 Двухступенчатое натрий катионя-рование 275 Декарбонизация 192 Деполяризация водородная 46 [c.408]

После продолжительной работы фильтра по мере замены в катионите (сульфоугле) катионов натрия катионами кальция и магния обмен становится слабым (катионит истощается), а затем и прекращается, т. е. катионитный фильтр перестает умягчать воду. Для восстановления (регенерации) свойств катионита через фильтр периодически пропускают 8—10%-ный раствор поваренной соли МаС1. Ионы натрия, содержащиеся в этом растворе, вытесняют из катионита поглощенные им ранее ионы кальция и магния. Последние в растворенном виде удаляются, а обменная способность фильтра восстанавливается. [c.216]

Необходимые данные о конструктивных размерах выпускаемых натрий-катион,итовых фильтров можно найти в справочниках [Л. 13, 31, 33], где, кроме диаметра, указаны высота и объем катионита. [c.383]

Ниже описывается применение на Невинномысском химическом комбинате магнитной обработки воды при очистке по схеме хлорирование-введение извести и коагулянта (Ре504-7Н20)—осветление — фильтрование — натрий-катионит-ное умягчение. Исходная вода [c.132]

Для поверхностных вод рекомендуется применение схем осветление — натрий-катионирование коагуляция — осветление — натрий-катионирование осветление — аммоний-натрий-катионирование коагуляция — аммоний-натрий-катионн-рование осветление — натрий-катионирование с обработкой воды нитратами. [c.116]

Когда рабочая обменная способность патрий-катионита в процессе фильтрования через него жесткой воды истощается, натрий-катионит подвергается регенерации вытеснением из него ранее поглощенных ионов кальция и магния концентрированным раствором поваренной соли (ЫаС1). В процессе регенерации происходят следуюпше реакции [c.29]