Кислородные манометры – книга «МАНОМЕТРЫ» от НПО «ЮМАС»

Кислородные манометры – приборы, измеряющие давление кислорода. Согласно ГОСТ 12.2.052–81/19/, кислородными являются среды с долей кислорода 23 % и более.

Соприкосновение кислорода с минеральными маслами и некоторыми органическими веществами вызывает взрыв, возникающий даже при их малых долях. Мощность такого взрыва, как и его возникновение, не определяется количеством масла.

Кислородные манометры конструктивно практически не отличаются от общепромышленных. Требования к диапазонам измерения, классам точности, размерам корпусов и т. п. одинаковы (см. главу 1). Повышенные требования сохраняются к надежности. Они идентичны газовым. Принципиальная отличительная особенность кислородных манометров – строгое соблюдение предельно допустимых концентраций масла на поверхностях измерителя, которые контактируют с кислородсодержащими средами. Такие концентрации не должны превышать значений, приведенных в табл. 2.7.

7

7Предельно допустимые концентрации жировых загрязнений

на поверхностях, контактирующих с кислородсодержащими

средами, при различных значениях давления по ГОСТ 12.2.052–81/19/

Температура, К(оС) | Содержание жировых загрязнений , мг/м2, не более, при давлении кислорода, МПа | |||

до 0,6 | свыше 0,6 до 1,6 | свыше 1,6 до 6,4 | свыше 6,4 | |

До 333(60) включ. | 500 | 200 | 100 | 50 |

Св. | 250 | 100 | 50 | 25 |

Недопустимо также наличие масла, которое может определяться визуально, на внешних частях кислородных манометров.

Кислородные манометры обязательно должны иметь на шкале прибора полные или условные обозначения: кислород, маслоопасно (см. табл.1.9). Кроме этого, для внешнего отличия кислородных манометров от промышленных европейские стандарты рекомендуют окрашивать корпус и (или) часть шкалы в голубой цвет. ГОСТ 2405-88/4/ такие требования не регламентирует. Однако ГОСТ 12.2.052-81/19/ регламентирует обязательность окраски кислородного оборудования в голубой цвет или нанесение на него полосы этого же цвета.

При выборе материала уплотнительной прокладки между штуцером прибора и посадочным гнездом (см. рис.2.10) рекомендуется руководствоваться данными табл. 2.8.

2.8.

Таблица 2.8

материалы, рекомендуемые для изготовления прокладок,

используемых при монтаже кислородных манометров

по ГОСТ 12.2.052–81/19/

Материал | Толщина прокладки, мм не более | |||

| 0,5 | 1,0 | 2,0 | 4,0 | |

Рабочее давление, МПа не более | ||||

Листовая фибра (ГОСТ 14613–83) | 15,0 | 7,0 | 3,5 | 1,6 |

Резина В-14, В-14-1, Н-1, Н-10, Р-24 | 12,0 | 8,0 | 5,0 | 4,0 |

Резина ТМКЩ (ГОСТ 7338–77) | 12,0 | 8,0 | 5,0 | 4,0 |

Резина ИРП-1136 | 28,0 | 18,0 | 10,0 | 8,0 |

Резина № 52-775 | 42,0 | 30. | 18,0 | 12,0 |

Паронит ПОН (ГОСТ 481–80) | 22.0 | 16,5 | 12,0 | 10,0 |

Фторопласт-3 (ГОСТ 13744–87) | 15,0 | 10,0 | 7,5 | 6,4 |

Фторопласт-4 (ГОСТ 10007–80) | 42,0 | 42,0 | 15,0 | 10,0 |

Паронит КП-2 | Без ограничений | |||

Асбестовый картон (ГОСТ 2850–80) | Без ограничений | |||

Фторопластовый уплотнительный материал ФУМ | 25,0 | |||

Парониты допускается применять при температуре до +200 оС. До 400 оС выдерживают уплотнительные прокладки из асбеста.

До 400 оС выдерживают уплотнительные прокладки из асбеста.

Кислородный манометр обеспечивается техническим паспортом с отметкой организации производителя, поверителя и датами изготовления и поверки.

Контрольно-измерительные приборы кислородного оборудования на территории Российской Федерации должны проходить государственную и ведомственную поверку в соответствии с требованиями ПР 50.2.002-94/20/ и ПР 50.2.006-99/21/.

Межповерочный интервал кислородных манометров такой же, как и обычных технических средств измерения. Однако их поверка из-за недопустимости наличия масла или его остатков на внутренних поверхностях измерителя требует соблюдения ряда технологий и повышенного внимания. Кроме того, поверка кислородных манометров как функция особой важности – прерогатива государственных метрологических органов.

Исключение контакта масла с рабочими поверхностями кислородных манометров может быть достигнуто несколькими путями. Например, масляная среда в поверочной установке после соответствующих технических мероприятий заменяется на допустимую для этих целей жидкость.

Другой метод, исключающий контакт масляной среды поверочной установки с кислородным манометром, предусматривает использование разделительной камеры с масляной и немасляной средами. Масляная среда посредством немасляной передает давление на кислородный манометр. На рис. 2.14 приведена принципиальная схема разделительной камеры П. В. Индрика, состоящей из верхнего 1 и нижнего 2 колпаков, прижимной гайки3, обеспечивающей путем плотного соединения герметизацию сосуда, входного 4 и выходного 5каналов. Поверяемый манометр устанавливается в посадочное гнездо

Рис. 2.14. Принципиальная схема разделительной камеры П. В. Индрика: 1 – верхний колпак; 2 – нижний колпак; 3 – прижимная гайка; 4 – входной канал; 5 – выходной канал; 6 – посадочное гнездо манометра; 7 – штуцер подводящего давления |

При повышении давления в поверочной установке создается давление в разделительной камере, и вода поступает в поверяемый манометр. Наличие входного и выходного каналов с трубками, высота которых близка к высоте рабочего пространства разделительной камеры, обеспечивает устойчивое разделение масляной и не масляной сред. Такой метод поверки кислородных манометрических приборов нашел широкое применение, однако требует соблюдения специальной технологии контроля состояния не масляной среды.

Известны другие конструкции разделительных камер (рис. 2.15). В корпусе 1 имеется штуцер подводящего давления 2. Герметичность корпуса обеспечивается крышкой 3. Внутренняя полость корпуса заполнена маслом от масляного пресса. Внутри корпуса на соединительном штуцере закреплена резиновая оболочка 4, наполненная водой. В результате при создании прессом давления масляной среды через подводящий штуцер оно поступает во внутреннюю полость корпуса и через резиновую оболочку передается на выходной штуцер 5, на котором устанавливается кислородный манометр. Погрешностью передачи давления, вносимой резиновой оболочкой, можно пренебречь.

Герметичность корпуса обеспечивается крышкой 3. Внутренняя полость корпуса заполнена маслом от масляного пресса. Внутри корпуса на соединительном штуцере закреплена резиновая оболочка 4, наполненная водой. В результате при создании прессом давления масляной среды через подводящий штуцер оно поступает во внутреннюю полость корпуса и через резиновую оболочку передается на выходной штуцер 5, на котором устанавливается кислородный манометр. Погрешностью передачи давления, вносимой резиновой оболочкой, можно пренебречь.

Рис. 2.15. Схема разделительной камеры с разделительной оболочкой: 1 – корпус; 2 – подводящий штуцер; 3 – крышка; 4 – разделительная резиновая оболочка; 5 – выходной штуцер |

В процессе поверки манометров обязателен тест-контроль внутренних поверхностей чувствительного элемента и подводящего штуцера на наличие масла. Он заключается в промывке внутренних поверхностей прибора растворителем и последующем контроле концентрации масла в нем.

Он заключается в промывке внутренних поверхностей прибора растворителем и последующем контроле концентрации масла в нем.

В качестве растворителей могут использоваться хладоны 113 и 114В2, трихлорэтилен, тетрахлорэтилен, обеспечивающие остаточное содержание жировых загрязнений не более 20 мг/м2. Наиболее часто применяется в этих целях хладон 113, который особенно опасен своей токсичностью при высоких температурах.

В промышленных условиях для обезжиривания используется бензин-растворитель БР-1 «Галоша».

Содержание масла на открытой поверхности проверяют, согласно ГОСТ 12.2.052-81/19/, непосредственно путем осмотра контролируемой поверхности с ультрафиолетовыми осветителями с пороговой чувствительностью 100 мг/м2 или протирая участки поверхности салфеткой из стеклянного волокна марки Э толщиной 0,06-0,08 мм, размером 20х20 см.

Наличие следов масла на салфетке определяют несколькими способами:

качественным – облучением в люминесцентном приборе, для чего расправленную салфетку подносят к щели прибора; отсутствие светящегося пятна на салфетке свидетельствует о достаточной чистоте поверхности;

количественным – салфетку промывают в фарфоровой чашке или стакане, заполненном 100 см3 растворителя в течение 3-5 минут; 10 см3 растворителя вливают в кювету люминесцентного прибора и определяют содержание масла в нем.

контроль за отсутствием масла на внутренних поверхностях манометра осуществляют следующим образом: шприцем во входное отверстие штуцера впрыскивают горячую воду, взбалтывают ее внутри прибора, а затем выливают в сосуд с чистой водой или вытряхивают на белый лист бумаги. Появление на поверхности воды радужной пленки или жировых разводов на бумаге свидетельствует о наличии масляной фракции. выливать промывочную жидкость необходимо только в воду, так как в других средах масло, как фракция с большим удельным весом может опускаться на дно и не будет заметна при визуальной оценке.

Наличие масла после промывки загрязненных поверхностей растворителем определяют выливанием отработанной жидкости на впитывающую бумагу. Затем с помощью флюоресценции поверхности этой бумаги в ультрафиолетовом свете определяют наличие масла. Масляные вкрапления и водяное смачивание имеют различные интенсивности люминесценции.

Для контроля флюоресценции в ультрафиолетовом свете рекомендуется использовать: флюориметр объективный ФР-1, прибор типа 833, прибор ПЛКД-1, «Малютка», «Свет», а также импортные аналоги, близкие по техническим параметрам.

Для обезжиривания манометров в собранном виде внутреннюю измерительную полость промывают растворителем с помощью шприца или других устройств, позволяющих вводить жидкость во входной канал штуцера. Растворитель должен находиться в обезжириваемых полостях не менее 20 мин.

Содержание масла в хладоне-113 перед обезжириванием должно соответствовать нормам, указанным в табл.2.9/22/.

Таблица 2.9 Предельно допустимые концентрации масла в не отработанном растворителе (хладон 113) /22/ | ||||||||

| ||||||||

|

Растворитель из внутренних полостей манометра после выдержки удаляют путем свободного стекания или вакууммированием.

Контроль за обезжириванием производится по замерам концентрации масла в отработанном растворителе. Эти концентрации не должны превышать значений, приведенных в табл. 2.10.

Таблица 2.10 Предельно допустимые концентрации масла в отработанном растворителе (хладон 113) для различных условий использования манометров ОСТ 26-04-2158–78/22/ | ||||||||

| ||||||||

|

При производстве манометров, если технологические процессы изготовления, наладки и поверки обеспечивают чистоту поверхностей в соответствии с табл. 2.7, согласно ОСТ 26-04-2158–78/22/, обезжиривание средств измерений не требуется.

Общетехнические приборы могут переводиться в разряд кислородных путем обезжиривания, последующего контроля масла на внутренних поверхностях и нанесения соответствующих обозначений на шкалу прибора. Однако это возможно только на специализированных предприятиях, как правило, входящих в структуру Государственной метрологической службы.

Раздел недели: Обезжиривающие водные растворы и органические растворители. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Поиск на сайте DPVA Поставщики оборудования Полезные ссылки О проекте Обратная связь Ответы на вопросы. Оглавление Таблицы DPVA.ru – Инженерный Справочник | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация/ / Инженерное ремесло/ / Обезжиривание / / Правила и составы для обезжиривания кислородного и криогенного оборудования согласно ГОСТ Р 54892-2012, СТП 2082-594-05, ОСТ 26-04-312-83

Поделиться:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Коды баннеров проекта DPVA.ru Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator Free xml sitemap generator | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Особенности очистки тупиков и манометров с трубкой Бурдона

Особенности очистки тупиков и манометров с трубкой Бурдона

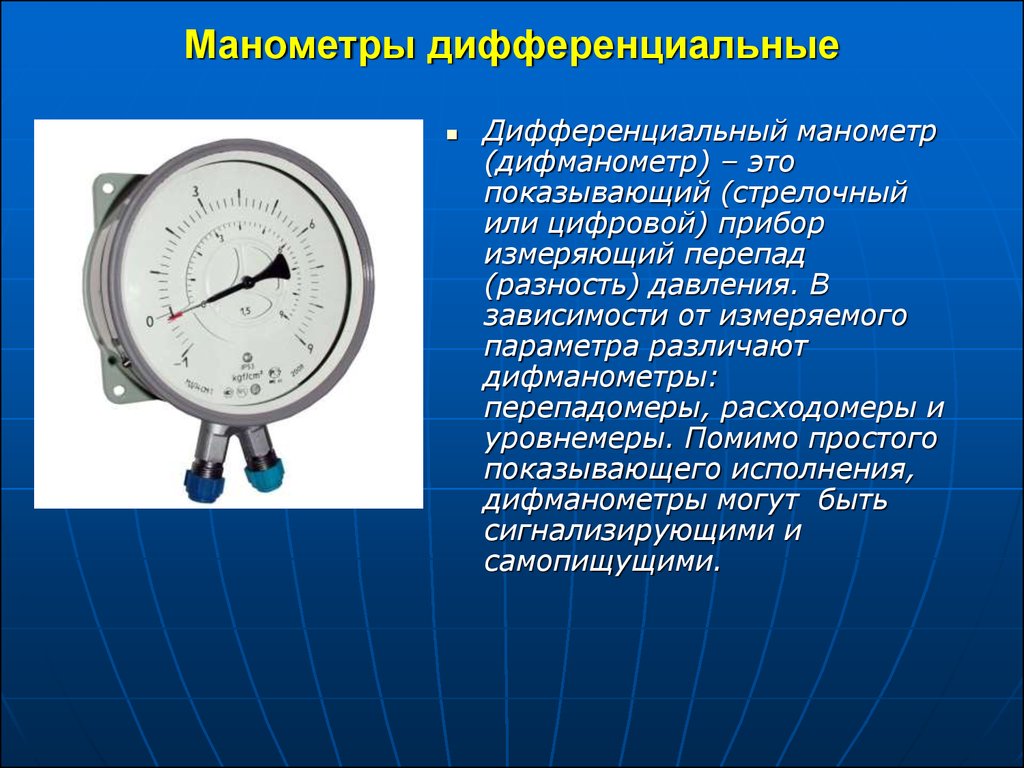

Что такое манометры?Существует множество различных типов давления, таких как барометрическое, дифференциальное, вакуумное (отрицательное манометрическое) и положительное манометрическое. Разница между этими давлениями заключается в контрольной точке, относительно которой они измеряются. Из-за различных контрольных точек многие манометры используются в промышленности по всему миру для измерения этих давлений.

Обычно доступные манометры оснащены аналоговыми индикаторами, т.е. стрелкой и шкалой. Эти манометры изготавливаются с трубкой Бурдона, диафрагмой или капсюлем. Внутри этих манометров давление механически толкает стрелку по шкале, чтобы указать давление, приложенное через соединители давления, которые обычно имеют параллельную или коническую трубную резьбу. Более точная калибровка шкалы и больший диаметр датчика помогают повысить точность этих датчиков [1].

Более точная калибровка шкалы и больший диаметр датчика помогают повысить точность этих датчиков [1].

Этот манометр используется для измерения давления газа и жидкости до 7000 бар. Это механические инструменты, поэтому они не требуют электропитания. Внутри него находится гибкая металлическая трубка, и при приложении давления к открытому и закрепленному концу этой трубки свободный конец трубки смещается. Это смещение измеряется, чтобы определить показание приложенного давления. Трубка, используемая в таких датчиках, обычно имеет С-образную форму, но трубки спиральной и спиральной формы также используются, когда требуется более высокая чувствительность. Все манометры с трубкой Бурдона изготавливаются в соответствии со строгим европейским техническим стандартом EN 837-1 [2]

Почему необходимо обслуживать/очищать манометры?

Поскольку такие датчики используются во многих отраслях промышленности, они требуют регулярной и точной калибровки. Всегда существует вероятность того, что какие-либо загрязнители, такие как пыль, вода, масла, топливо, попадут в манометр, поэтому очень важно очистить манометр перед калибровкой [3]. Если манометр используется для измерения давления кислорода, то потребность в очистке гораздо выше, потому что наличие смазки внутри манометра может привести к взрыву, пожару или травме [4].

Всегда существует вероятность того, что какие-либо загрязнители, такие как пыль, вода, масла, топливо, попадут в манометр, поэтому очень важно очистить манометр перед калибровкой [3]. Если манометр используется для измерения давления кислорода, то потребность в очистке гораздо выше, потому что наличие смазки внутри манометра может привести к взрыву, пожару или травме [4].

Существует два типа трубок Бурдона. Один из них оснащен внешним выпускным клапаном, в то время как другой тип, также известный как тупиковая конфигурация C с трубкой Бурдона, не имеет внешнего выпускного отверстия.

Процедура очистки трубки Бурдона с внешним прокачным устройством включает следующие этапы.

- Снимите все датчики кислорода или системы трубопроводов, подключенные к датчику.

- Снимите заднюю крышку или просто заглушку сзади.

- Надежно подсоедините тефлоновую или аналогичную трубку к выпускному отверстию на задней стороне манометра, чтобы во время очистки не вытек чистящий растворитель.

Другой конец этой трубки помещается в приемный сосуд. Иногда манометр имеет гибкие спиральные дренажные капилляры, которые необходимо срезать с наконечника, чтобы освободить проход для промывки растворителя при присоединении к тефлоновой трубке.

Другой конец этой трубки помещается в приемный сосуд. Иногда манометр имеет гибкие спиральные дренажные капилляры, которые необходимо срезать с наконечника, чтобы освободить проход для промывки растворителя при присоединении к тефлоновой трубке. - Подайте воздух под давлением от 5 до 10 фунтов на квадратный дюйм от основного соединения манометра, чтобы протолкнуть примерно 700 мл очищающего растворителя. Гарантируется, что очищающий растворитель является экологически чистым и нетоксичным. Это удалит любое масло/смазку из манометра.

- Манометр промывается в обе стороны. Один раз путем приложения давления от основного соединения, а затем от задней заглушки. Электронный силовой насос используется для промывки.

- После промывки длинноволновым ультрафиолетовым светом проверьте наличие остатков. Если в 100 мл чистящего растворителя, вышедшего из манометра, остаточное значение равно или меньше 1,0 мг, то манометр можно считать чистым, в противном случае всю процедуру повторяют заново.

- После очистки аппарат снимается. Отфильтрованный и сухой азот пропускают через манометр для удаления любого присутствующего в нем растворителя. Галогенный детектор используется для проверки того, был ли удален чистящий растворитель из датчика или нет.

- После завершения стравливающая трубка сзади снова герметизируется с помощью сварки или затыкается. Наконец, задняя крышка ставится обратно.

Манометр испытан давлением, в 1–1,5 раза превышающим нормальное рабочее давление, чтобы убедиться в отсутствии утечек [5].

Какова процедура очистки тупиковой трубки Бурдона (без внешнего прокачного устройства)?Процедура очистки трубки Бурдона без внешнего продувочного устройства включает ультразвуковой или вакуумный метод нагнетания. Хотя в таких тупиковых трубках Бурдона не может быть обеспечена гарантия 100-процентного удаления загрязнений. Порядок очистки таких трубок приведен ниже.

При ультразвуковой очистке манометр отделяют и погружают в очищающий растворитель MIL-C-81302 Type I. Убедитесь, что внутри трубки Бурдона нет воздуха. Пластиковая трубка, прикрепленная к тупику, обеспечивает удаление воздуха из трубки перед введением растворителя. Впоследствии для очистки трубки используется высокочастотный ультразвук. После завершения этого шага следует шаг номер 6 и далее, как указано в процедуре очистки трубок Бурдона с внешними стравливающими устройствами, которая включает проверку растворителя на наличие остатков, прохождение азота и испытание на утечку.

Убедитесь, что внутри трубки Бурдона нет воздуха. Пластиковая трубка, прикрепленная к тупику, обеспечивает удаление воздуха из трубки перед введением растворителя. Впоследствии для очистки трубки используется высокочастотный ультразвук. После завершения этого шага следует шаг номер 6 и далее, как указано в процедуре очистки трубок Бурдона с внешними стравливающими устройствами, которая включает проверку растворителя на наличие остатков, прохождение азота и испытание на утечку.

Метод вакуумного нагнетания для очистки тупиковых труб включает создание вакуума в трубе примерно до 28 дюймов ртутного столба и нарушение вакуума чистящим растворителем [6]. Манометр вращается при создании вакуума, а также при введении растворителя, чтобы убедиться, что как вакуумирование, так и заполнение завершены и достигнуты все секции. На этом этапе снова следует этап № 6 и далее, как и в предыдущих случаях [7].

Компания PFC имеет штат технических специалистов с многолетним опытом работы в самых разных областях промышленной очистки. Мы хорошо осведомлены о различных методах и растворителях, которые используются, и предложим наилучшее решение для ваших конкретных потребностей. Мы следим за тем, чтобы при оказании наших услуг соблюдались лучшие промышленные практики и самые высокие международные стандарты, чтобы ваша продукция была безопасной и соответствовала всем применимым нормам. В дополнение к этому PFC также предоставляет широкий спектр других промышленных услуг, которые можно увидеть здесь.

Мы хорошо осведомлены о различных методах и растворителях, которые используются, и предложим наилучшее решение для ваших конкретных потребностей. Мы следим за тем, чтобы при оказании наших услуг соблюдались лучшие промышленные практики и самые высокие международные стандарты, чтобы ваша продукция была безопасной и соответствовала всем применимым нормам. В дополнение к этому PFC также предоставляет широкий спектр других промышленных услуг, которые можно увидеть здесь.

Источники

[1] https://blog.beamex.com/how-to-Calibrate-Manual-Mauges

[2] https://en.wika.com/landingpage_bourdon_tube_enpressure_cogeuge WIKA

[3] https://www.noshok.com/support/support-tools-faq/faqs/

[4] https://www.sciencedirect.com/topics/engineering/bourdon-tube

[5] https://support.flukecal.com/hc/en-us/articles/210083293-Cleaning-Pressure-Gauges-Contamination-Prevention

[6] https://kingnutronics.com/pdfs/Model_3646_Portable_Instrument_Cleaning_System. pdf

pdf

[7] https://books.google.com.pk/books?id=8SEr2p9RkCAC&pg=RA14-PA19&lpg=RA14-PA19&dq=cleaning +bourdon+tube&source=bl&ots=74rBHgHUpt&sig=ACfU3U2J-k_ZAkphBi9-iwqQF-7kU5grxQ&hl=en&sa=X&ved=2ahUKEwi15v74haTrAhWQZxUIHafNDB44ChDoATAHegQICBAB#v=onepage&q=cleaning%20bourdon%20tube&f=false

Hygienic pressure gauge: IP68 with outside cleaning

Сильвия ВеберВентиляционный клапан вместо вентиляционного отверстия: с этой опцией гигиенический мембранный манометр модели PG43SA-S подходит даже для фармацевтической очистки снаружи особо агрессивными средствами. Закрытый клапан герметизирует внутреннюю часть манометра в соответствии со степенью защиты IP68. Таким образом, он предотвращает проникновение чистящих средств.

В фармацевтической промышленности защита активных ингредиентов и лекарственных средств от загрязнения является главным приоритетом. Поэтому без тщательной очистки оборудования после каждой партии не обойтись. Однако его эффективность в решающей степени зависит от концентрации используемых веществ и уровня температуры.

Поэтому без тщательной очистки оборудования после каждой партии не обойтись. Однако его эффективность в решающей степени зависит от концентрации используемых веществ и уровня температуры.

Гигиенические мембранные манометры, такие как модель WIKA PG43SA-S, подходят для контроля давления в мобильных резервуарах в фармацевтической промышленности.

Очистка: Едкий натр и азотная кислота

В различных случаях оборудование подвергается не только очистке со стороны процесса (CIP, SIP), но и очистке снаружи. Это также относится к фармацевтической компании, которая использует модель WIKA PG43SA-S для контроля давления в мобильных резервуарах. Здесь процесс очистки осуществляется снаружи при высоких температурах и химическими веществами, имеющими значительно большую концентрацию. Среды включают, например, 30 % каустической соды и 60 % азотной кислоты – оба в разбавленном виде. Этими веществами измерительный прибор очищается со всех сторон в системе очистки с использованием форсунок.

Во время такой операции химические вещества могут попасть в корпус манометра через вентиляционное отверстие. Материалы измерительного прибора могут выдерживать типичные концентрации чистящих средств и температуры. Однако чрезвычайно агрессивные вещества, как в описанном применении, и/или очень высокие температуры со временем воздействуют на внутреннюю часть манометра. Следствие: измерительный прибор необходимо заменить.

Мембранный манометр WIKA модели PG43SA-S в новой версии с выпускным клапаном: на разрезе показан клапан в открытом положении. Кольцо безопасности отмечено красным цветом.

Измерение давления с открытым клапаном

Поэтому компания WIKA задалась вопросом: как можно продлить срок службы PG43SA-S, даже при очистке снаружи в экстремальных условиях? Ответ: используя версию с выпускным клапаном. Закрытый клапан (IP68) изолирует внутреннюю часть прибора от чистящих веществ. Однако во время своей фактической функции контроля давления он должен быть открыт. В противном случае правильное измерение манометрического давления невозможно. Это связано с тем, что в закрытом корпусе накапливается внутреннее давление, что приводит к искажению результата измерения.

В противном случае правильное измерение манометрического давления невозможно. Это связано с тем, что в закрытом корпусе накапливается внутреннее давление, что приводит к искажению результата измерения.

Простота в эксплуатации

Новый выпускной клапан хорошо виден и установлен сверху корпуса для легкого доступа. Его можно открыть или закрыть без инструментов с помощью барашковой гайки. Направление вращения, а также открытое и закрытое положения четко обозначены на корпусе. Гайка и уплотнение клапана выполнены в гигиеническом исполнении. Предохранительное кольцо предотвращает отвинчивание клапана.

Стерилизация в автоклаве

Перед каждой внешней очисткой клапан выпуска закрывается. В этом случае манометр имеет степень защиты IP68. Если за процессом очистки следует стерилизация в автоклаве, клапан необходимо снова открыть. Из-за возникающих там условий насыщенного пара внутреннее давление в противном случае также нарастало бы, что имело бы негативные последствия для измерительного прибора.

333(60) до 423(150) включ.

333(60) до 423(150) включ. 0

0 1,6 до 6,4

1,6 до 6,4 1,6 до 6,4

1,6 до 6,4 Составы для очистки и обезжиривания поверхности.

Составы для очистки и обезжиривания поверхности. 3.1 Обезжиривание оборудования показано проводить при изготовлении, монтаже, ремонтах, реконструкции, эксплуатации (периодически) в случае превышения содержания жировых загрязнений сверх установленных норм.

3.1 Обезжиривание оборудования показано проводить при изготовлении, монтаже, ремонтах, реконструкции, эксплуатации (периодически) в случае превышения содержания жировых загрязнений сверх установленных норм.

3.10 Вместо хладона 141 по ТУ 24-019-00-480689-94 [38] (см. таблицу 3) допускается применять импортные растворители аналогичного химического состава типа Forane 141b модификации DGX и SV.

3.10 Вместо хладона 141 по ТУ 24-019-00-480689-94 [38] (см. таблицу 3) допускается применять импортные растворители аналогичного химического состава типа Forane 141b модификации DGX и SV.

п.) следует обезжирить, когда количество масла на 1 м2 поверхности, соприкасающейся с кислородом, достигнет 500 мг (не более).

п.) следует обезжирить, когда количество масла на 1 м2 поверхности, соприкасающейся с кислородом, достигнет 500 мг (не более). Введите свой запрос:

Введите свой запрос: Другой конец этой трубки помещается в приемный сосуд. Иногда манометр имеет гибкие спиральные дренажные капилляры, которые необходимо срезать с наконечника, чтобы освободить проход для промывки растворителя при присоединении к тефлоновой трубке.

Другой конец этой трубки помещается в приемный сосуд. Иногда манометр имеет гибкие спиральные дренажные капилляры, которые необходимо срезать с наконечника, чтобы освободить проход для промывки растворителя при присоединении к тефлоновой трубке.