Окожушка оцинкованная для труб

Сasing of galvanized steel

Отдел продаж: +7 (496) 612-15-37 ; +7 (495) 643-32-68 ; e-mail: [email protected]

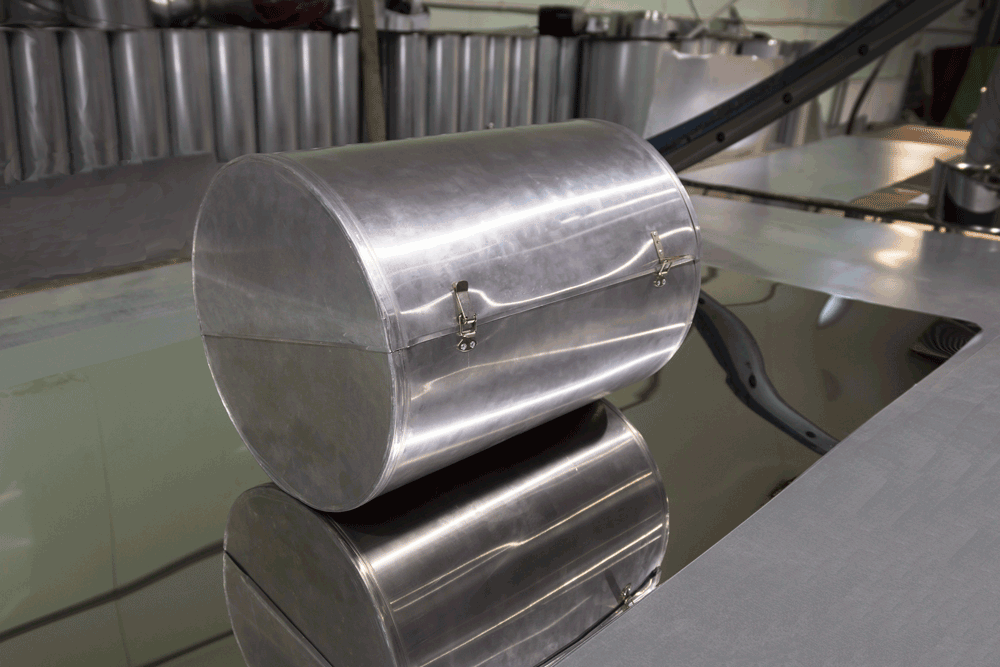

ООО Производственная Компания “Комплексные Системы Теплоснабжения” является крупнейшим производителем кожухов для теплотрасс из оцинкованной стали для защиты трубопроводов.

Кожух из оцинкованной стали применяется для защиты теплоизоляционного покрытия на трубопроводах от попадания на него атмосферных осадков, для защиты от механических повреждений, от ультрафиолетового излучения и других вредных воздействий окружающей среды. Теплоизоляция может быть выполнена из пенополиуретана (ППУ), минеральной ваты и других теплоизоляционных материалов.

При изготовлении кожуха используется, лист из оцинкованной стали. Для придания кожуху жесткости на нем путем проката формируют ребра. Кожухи из оцинкованной стали производятся стандартной длины – 1250 мм. В зависимости от диаметра трубопровода и толщины теплоизоляции возможно изготовление кожухов нестандартных размеров. ПК “КСТ” производит отводы 90, 60, 45, 30, и 15 градусов, материалом для которых служит оцинкованная сталь.Основное предназначение отводов – это обеспечение равномерного поворота под углом 90, 60, 45, 30 или 15 градусов. При заказе отводов из оцинкованной стали необходимо указать диаметр отвода и угол отвода. В случае применения нестандартного отвода необходимо указать и величину радиуса поворота. Для стандартных отводов диаметр отвода равен радиусу поворота (D=R)

При изготовлении кожуха используется, лист из оцинкованной стали. Для придания кожуху жесткости на нем путем проката формируют ребра. Кожухи из оцинкованной стали производятся стандартной длины – 1250 мм. В зависимости от диаметра трубопровода и толщины теплоизоляции возможно изготовление кожухов нестандартных размеров. ПК “КСТ” производит отводы 90, 60, 45, 30, и 15 градусов, материалом для которых служит оцинкованная сталь.Основное предназначение отводов – это обеспечение равномерного поворота под углом 90, 60, 45, 30 или 15 градусов. При заказе отводов из оцинкованной стали необходимо указать диаметр отвода и угол отвода. В случае применения нестандартного отвода необходимо указать и величину радиуса поворота. Для стандартных отводов диаметр отвода равен радиусу поворота (D=R)

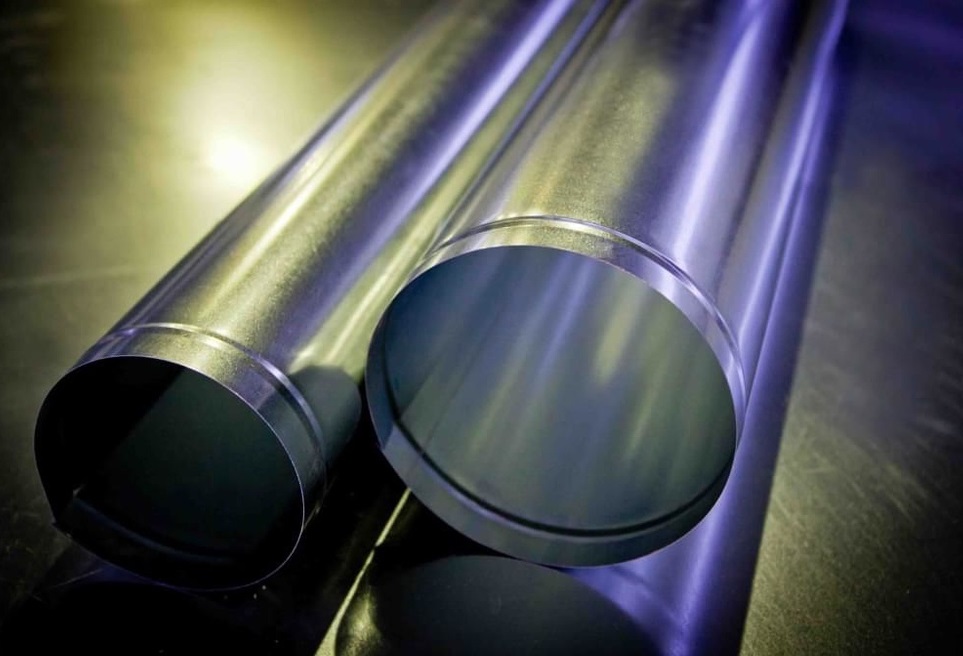

Окожушка из оцинкованного металла для прямых участков

Области применения

Предназначены для защиты теплоизоляции трубопровода, от механических и атмосферных воздействий.

Окожушки изготавливаются в заводских условиях. В местах поперечных стыков имеют замок, а также продольное ребро жесткости. Фиксация прямого участка стальной оболочки на теплоизоляции осуществляется в заранее подготовленные отверстия, что позволяет избежать ошибок при монтаже оболочек визуально неразличимых, но отличных друг от друга по размеру. При необходимости окожушки могут быть выполнены из нержавеющей стали или алюминия.

Окожушки изготавливаются в заводских условиях. В местах поперечных стыков имеют замок, а также продольное ребро жесткости. Фиксация прямого участка стальной оболочки на теплоизоляции осуществляется в заранее подготовленные отверстия, что позволяет избежать ошибок при монтаже оболочек визуально неразличимых, но отличных друг от друга по размеру. При необходимости окожушки могут быть выполнены из нержавеющей стали или алюминия.

Типоразмеры

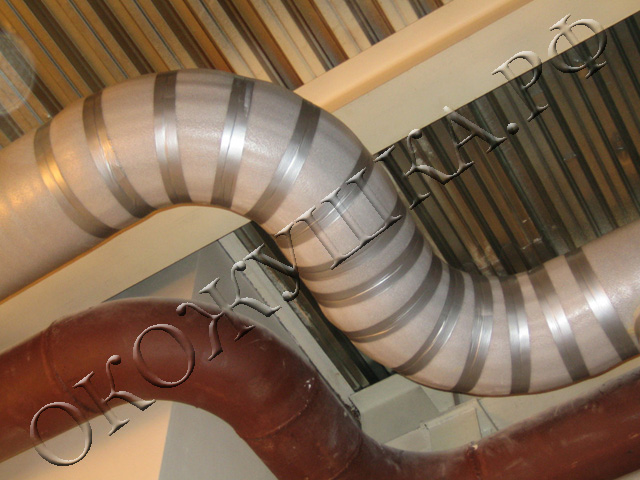

Окожушка из оцинкованного металла для отвода

Области применения

Предназначены для защиты минераловатных отводов в теплоизоляционной конструкции от механических и атмосферных воздействий. Оболочки в виде стальных отводов изготавливаются в заводских условиях и соответствуют геометрии теплоизоляционного слоя, обеспечивая плотное прилегание.

В местах поперечных стыков отводы имеют замок, удобно соединяются с прямыми участками. Фиксация отвода оболочки на теплоизоляции осуществляется в заранее подготовленные отверстия, что значительно упрощает процесс монтажа, так как отвод имеет сложную форму.

В местах поперечных стыков отводы имеют замок, удобно соединяются с прямыми участками. Фиксация отвода оболочки на теплоизоляции осуществляется в заранее подготовленные отверстия, что значительно упрощает процесс монтажа, так как отвод имеет сложную форму.

Типоразмеры

Окожушка из оцинкованного металла для тройника

Области применения

Предназначены для защиты минераловатных тройников в теплоизоляционной конструкции от механических и атмосферных воздействий. Оболочки в виде тройников изготавливаются в заводских условиях и повторяют геометрию теплоизоляционного тройника, обеспечивая плотное прилегание оболочки. Фиксация тройника оболочки на теплоизоляции осуществляется в заранее подготовленные отверстия, что упрощает процесс монтажа.

В местах поперечных стыков оболочки имеют замок, удобно соединяются с прямыми участками.

В местах поперечных стыков оболочки имеют замок, удобно соединяются с прямыми участками.

Типоразмеры

-

Диаметр оболочки от 80 до 1020 мм

-

Толщина металла 0,55 мм

_______________________________________________________________________________________________________________________________________________________________________________

Прайс лист на кожухи защитные оцинкованные Вы можете скачать на нашем сайте или узнать стоимость позвонив в отдел продаж по телефонам: +7 (496) 612-15-37 ; +7 (495) 643-32-68 или сделав запрос нам на e-mail: [email protected]

КАЧЕСТВО ПРОВЕРЕННОЕ ВРЕМЕНЕМ. quality time-tested

Покрытие изоляции.

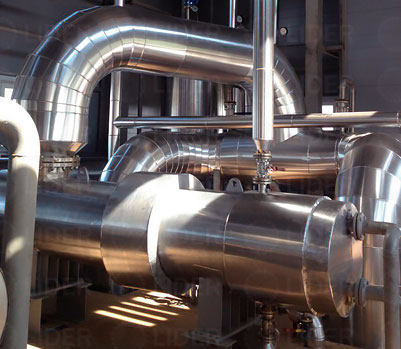

Покрытие изоляции трубопроводов. Покрытие тепловой изоляции

Покрытие изоляции трубопроводов. Покрытие тепловой изоляцииПокрытие изоляции трубопроводов

Покрытие тепловой изоляции предназначено для защиты от внешних воздействий (атмосферных и механических) и придания законченного и эстетического вида теплоизоляционной конструкции в целом.

Teploton.RU — профессионал в производстве покрытий тепловой изоляции любой сложности из оцинкованной стали, алюминиевого листа, нержавейки толщиной до 1,0 мм.

Перейти в Контакты и задать вопрос или разместить заказ на изготовление.

Надежность изоляционной конструкции и длительность ее эксплуатации во многом зависят от качества и характеристики слоя покрытия изоляции.

Покрытие теплоизоляции отвода (кожух) из оцинковки

Для покровного слоя тепловой изоляции в основном применяются кожухи из тонких металлических листов, листов из жестких стеклопластиков, оболочки из синтетических пленок и стеклоцемент, а также стеклоткань со специальными пропитками, рулонные и дублированные материалы на основе алюминиевой фольги (фольгоизол, фольгокартон, фольгорубероид и др. ) и на основе стеклоткани (стеклорубероид и др.).

) и на основе стеклоткани (стеклорубероид и др.).

При невозможности выполнения покрытия из перечисленных сборных материалов и при сложности изолируемой поверхности, поверхность изоляции в порядке исключения может быть оштукатурена цементными растворами (асбестоцементным, песчаноцементным) или теплоизоляционными мастиками (асбозуритовой, совелитовой и др.). Следует учесть, что наряду с высокой трудоемкостью, устройство мастичной штукатурки связано с мокрыми процессами, выполнение которых ограничивается окружающей температурой (не ниже +5°С).

Покрытие изоляции тонколистовым металлом.

Покрытие изоляции конусного элемента

Наиболее индустриальным в монтаже, долговечным и эстетичным покрытием тепловой изоляции является покрытие из металлических листов (стальных толщиной 0,5—1 мм и из алюминиевых сплавов толщиной 0,3—1 мм).

Первоначальные повышенные затраты на металлическое покрытие — теплоизоляционный кожух — в сопоставлении с другими покрытиями изоляции (мастичная штукатурка) полностью себя окупают в первый период эксплуатации, что обусловлено фактическим сроком службы для металлических покрытий 12 лет, мастичной штукатурки 5 лет).

Если сборные и полносборные теплоизоляционные конструкции с металлическим покрытием (СТК, ТК) централизованно не поставляются, то на месте монтажа (на производственной базе) изготавливают металлические заготовки в виде цилиндров для трубопроводов), обечаек (для аппаратов колонного типа) и пластин (для плоских поверхностей).

Теплоизоляционная скорлупа

Цилиндры и обечайки изготавливают длиной, равной длине окружности изоляции (по снятым замерам) с припуском от 30 до 50 мм для нахлеста продольного шва.

Кромки металлических кожухов прозиговываются, что дает им жесткость и лучший эстетический вид. Размеры зигов и их расположение зависят от диаметра наружной поверхности изоляции.

Металлические покрытия изоляции крепятся преимущественно нарезающими винтами диаметром 4 мм длиной 12 мм с крупным шагом резьбы.

Покрытие изоляции (кожух) из нержавейки

Металлопокрытия не должны корродировать при эксплуатации, для чего кровельную сталь окрашивают с наружной стороны краской БТ-177, эмалями с перхлорвиниловыми и другими красками. С внутренней стороны такие покрытия олифятся. Эти требования по антикоррозионной защите распространяются и на оцинкованные стали, если возможно попадание на поверхность кислых или щелочных веществ.

С внутренней стороны такие покрытия олифятся. Эти требования по антикоррозионной защите распространяются и на оцинкованные стали, если возможно попадание на поверхность кислых или щелочных веществ.

В условиях агрессивных сред (щелочь, кислота) металлопокрытия из алюминия и алюминиевых сплавов также применяются только с антикоррозионной защитой. Алюминиевые листы всех марок подвержены коррозии на электролитической основе. Практически это происходит в местах соприкосновения с другими металлами и в первую очередь со сталью. В связи с этим при монтаже алюминиевых покрытий следует не допускать их контактов со стальными изолируемыми поверхностями, с металлической сеткой, штырями, опорными устройствами и другими крепежными стальными деталями изоляции.

Монтаж покрытия изоляции

Алюминиевые листы корродируют также в местах непосредственного соприкосновения с такими теплоизоляционными материалами, как вулканит, совелит, диатомитовые и перлитоцементные изделия, и другими материалами, содержащими цемент (асбестоцементные и песчаноцементные штукатурки).

Для предохранения от электролитической коррозии, возникающей в местах соприкосновения разноименных металлов, устраивают зазоры или устанавливают прокладки из тканевых или рулонных материалов.

При алюминиевом покрытии тепловой изоляции, выполненной из прошивных минераловатных матов, последние должны иметь наружную обкладку не из металлической сетки, а из другого неметаллического материала (стеклоткань и др.).

Технология выполнения металлического покрытия тепловой изоляции слагается из определения размеров металлических заготовок, их изготовления и установки по месту.

Покровный слой теплоизоляции

I. Производится приемка изоляционного слоя под установку металлопокрытия для обеспечения выполнения по нему качественного покрытия. Монтаж основного слоя изоляции должен быть выполнен качественно и полностью закончен. Изоляционный слой должен плотно прилегать к изолируемой поверхности, не иметь пустот, должны быть проконопачены швы й установлены предусмотренные проектом все опорные и разгрузочные устройства для металлопокрытия. Опорные устройства устанавливаются при применении уплотняющихся материалов на горизонтальных трубопроводах с диаметром изоляции более 350 мм.

Опорные устройства устанавливаются при применении уплотняющихся материалов на горизонтальных трубопроводах с диаметром изоляции более 350 мм.

На вертикальных участках трубопроводов и вертикальных аппаратах устанавливаются разгружающие устройства для металлопокрытий на расстоянии 3—4 м. Конструкция их препятствует сползанию как покровного, так и изоляционного слоев. При применении опорных и разгружающих устройств не следует допускать соприкосновение разноименных металлов.

Покрытие теплоизоляции

II. Определяются размеры покрытия — снимаются наружные размеры изоляции. По полученным замерам (с учетом нахлесток) составляется комплектовочная ведомость, в которой приводятся размеры и количество требуемых металлических заготовок и элементов для покрытия. Этот документ передается в мастерскую и служит заявкой. Изготовленные заготовки и элементы металлопокрытий транспортируются к месту монтажа. Замеры по изоляции и установка металлопокрытий производятся звеньями из двух изолировщиков при работах на трубопроводах и трех-четырех изолировщиков — при работах на аппаратах.

Покрытие тепловой изоляции

III. Изготовление металлических покрытий выполняется по данным натурных замеров поверхности изоляции. Для прямолинейных заготовок (цилиндры, обечайки) требуется один размер — длина заготовки. Они изготавливаются вручную или на механизированных линиях, на которых раскрутка рулона листового металла, резка, вальцовка, зиговка и пробивка отверстий производятся последовательно в непрерывном потоке.

Резка листового металла выполняется ножницами гильотинного типа. Если резка производится не на потоке, то применяются ножницы гидравлические или рычажные маховые.

При заготовке отводов и элементов непрямоугольной конфигурации используются электровиброножницы. В условиях монтажа покрытия изоляции применяются ручные ножницы— прямые и лекальные.

Вальцовка покрытия изоляции

При вальцовке металлические заготовки принимают цилиндрическую форму. Эта операция производится на механических листогибочных станках. При небольших объемах работ применяются ручные вальцы.

При небольших объемах работ применяются ручные вальцы.

Зиговка металлических заготовок производится на зигмашинах с механическим приводом и портативных ручных, которые используются непосредственно на монтаже. Зиги — углубления полукруглой формы с радиусом 3—4 мм для заготовок диаметром до 300 мм и 5 мм—для больших диаметров. Радиус зига устанавливается зиговочными роликами. Зиговка элементов покровного слоя теплоизоляции производится для придания жесткости в местах продольных и поперечных нахлесток.

Ручная зиговка покрытия теплоизоляции

Пробивка и сверление отверстий под самонарезающие винты в мастерских выполняется специальным пробивным прессом, механизированным перфоратором и электросверлильными машинами и дрелями.

Фальцевое соединение листового металла выполняется в покрытиях изоляции плоских поверхностей и на поверхностях небольшой кривизны.

При фальцевых соединениях листов на вертикальных поверхностях применяется лежачий фалец, а на горизонтальных поверхностях (кровли)—стоячий фалец.

Покрытия тепловой изоляции с фальцевыми соединениями листов применяются при использовании картин и обечаек.

Изготовление элементов кожуха

Картина — два или более листа, скрепленных фальцевым швом; применяется для плоских поверхностей.

Обечайка — картина, прошедшая обработку на вальцах; применяется для криволинейных поверхностей аппаратов.

При необходимости выполнить фальцевые соединения вручную, желательно наиболее трудоемкую операцию производить на кромкогибочном станке, а последующее уплотнение шва — с помощью киянки.

Элементы металлических теплоизоляционных покрытий непрямоугольной формы раскраиваются по сделанным замерам с наружных поверхностей изоляции или с помощью шаблонов. Эта операция делается на специальных разметочных столах (высота 0,7—1 м). При разметке используется чертилка, штангенциркуль, циркуль с дугой, циркуль реечный, рейсмус раздвижной, угольник, транспортир и другой измерительный инструмент.

Шаблон «рыбка» для изготовления кожуха отвода

Разметка по замерам или чертежу длительна. Эта операция быстрее выполняется при использовании шаблонов. В мастерских, изготавливающих металлопокрытия, следует иметь набор заготовочных шаблонов на часто применяющиеся элементы. К этим элементам, однотипным по форме и размерам, относятся, в первую очередь, элементы отводов — «рыбки». Шаблоны изготавливаются из тонколистового металла, картона и других аналогичных материалов. При разметке учитываются припуски на образование соединений.

Развертки металлических покрытий строят в натуральную величину, увеличивая основные размеры на соединительные швы элементов — на поперечный и продольный стык-зиг 10 — 15 мм и нахлест 30 — 50 мм.

Монтаж металлических теплоизоляционных кожухов на трубопроводах.

Раскрой покрытия изоляции

Металлические теплоизоляционные кожухи должны плотно прилегать к поверхности изоляции и строго соответствовать ее конфигурации. Продольный шов выполняется преимущественно внахлестку с зигом. При наружных диаметрах до 200 мм (в помещении) допускается шов внахлестку без зига. Шов располагается в одну линию (по прямой), несколько ниже оси трубопровода и желательно со стороны, скрытой от обзора. Покрытие по продольному шву крепится преимущественно самонарезающими шурупами с расстоянием между ними 150 мм.

Продольный шов выполняется преимущественно внахлестку с зигом. При наружных диаметрах до 200 мм (в помещении) допускается шов внахлестку без зига. Шов располагается в одну линию (по прямой), несколько ниже оси трубопровода и желательно со стороны, скрытой от обзора. Покрытие по продольному шву крепится преимущественно самонарезающими шурупами с расстоянием между ними 150 мм.

Крепление может осуществляться также бандажами или натяжными планками.

Поперечный шов на горизонтальных участках трубопроводов выполняется зиг на зиг при диаметре металлического покрытия до 600 мм; свыше 600 мм — внахлестку с зигом, внахлестку с односторонним валиком жесткости и креплением шурупами через 300—350 мм.

Покрытие изоляции оцинкованным металлом

Для предотвращения попадания влаги под покрытие монтаж должен выполняться с расположением кромок зигов (листов) в сторону уклона. Монтаж покрытия изоляции на вертикальных участках ведется снизу вверх.

Отводы (колена) на монтаж должны поставляться в собранном виде и после разборки монтироваться на поверхности изоляции. Прямые участки, примыкающие к отводам, должны монтироваться после выполнения покрытия иа криволинейных участках.

Прямые участки, примыкающие к отводам, должны монтироваться после выполнения покрытия иа криволинейных участках.

Диафрагмы, закрывающие торцы изоляции, изготавливают из двух половин, соединяющихся язычковым соединением шурупами, а также в виде сегментов.

Диафрагмы с основным покрытием изоляции трубопроводов соединяются зиг на зиг.

Электрическая зигмашина для изготовления кожухов

Фланцевые соединения, имеющие диаметр больше диаметра основного слоя изоляции трубопровода, покрываются съемными металлическими кожухами.

В тех случаях, когда фланец ниже основного слоя изоляции, он изолируется конструктивно аналогично трубопроводу, и при этом покрытия изоляции фланца и трубопровода стыкуются на одном уровне.

Заготовка металлических покрытий изоляции аппаратов обечайками и картинами выполняется по одному размеру, снятому с натуры и практически удобному в монтаже.

Шаблоны для раскроя покровного слоя

Монтаж покрытия изоляции на вертикальных аппаратах ведется снизу вверх. Поперечные швы соединяются самонарезающими винтами через 300 мм, а продольные — через 150 мм. Каждый лист (обечайка, картина) должен перекрывать (по вертикали) внахлест низлежащий. На горизонтальных аппаратах цилиндрическая часть покрытия монтируется после устройства покрытия днищ. Места у выступающих частей аппаратов должны отделываться накладками из листового металла. В швах, где установлены опорные лапки разгружающих устройств, листы покрытия не соединяют винтами, для того чтобы данный шов выполнял функции температурного шва.

Поперечные швы соединяются самонарезающими винтами через 300 мм, а продольные — через 150 мм. Каждый лист (обечайка, картина) должен перекрывать (по вертикали) внахлест низлежащий. На горизонтальных аппаратах цилиндрическая часть покрытия монтируется после устройства покрытия днищ. Места у выступающих частей аппаратов должны отделываться накладками из листового металла. В швах, где установлены опорные лапки разгружающих устройств, листы покрытия не соединяют винтами, для того чтобы данный шов выполнял функции температурного шва.

Наружное покрытие теплоизоляции из рулонных материалов выполняется из рубероида, стеклорубероида, фольгоизола и других дублированных материалов на основе алюминиевой фольги, лакостеклоткани, стеклоткани, дублированной тонкими полимерными пленками и др.

Вальцовка кожуха теплоизоляции

Большинство рулонных материалов в качестве покрытия теплоизоляции ограничено в применении по причине недолговечности и горючести. Эти материалы, чтобы исключить их оплавление и возможное возгорание, не должны соприкасаться с горячими поверхностями..jpg)

Специалисты Teploton.RU возьмут на себя все вопросы расчета и изготовления покрытий теплоизоляции любой сложности из листового металла: оцинкованная сталь, алюминиевый лист, нержавейка толщиной до 1,0 мм. Перейти в Контакты.

Кожух на конус изоляции

Оболочка защитная • Отводы • Pipewool

Оболочка защитная • Отводы • PipewoolОтводы O3

Переходы O3

Тройники O3

Врезки O3

Заглушки O3

Диафрагма

Короба O3

КЗФ

КЗФ-A

Цеппелины O3

Конусы O3

Сферы O3

Емкости O3ТУ 4937-002-61278130-2016

Исполнение:

Сегменты

Отвод О

Отвод- Переход Ор

О2; Тип-В

О2; Тип-Г

Соединения оболочки:

3D описание свойства применение комплектующие маркировка инженерам

Защитная оболочка PIPEWOOL на отвод.

Служит защитой на отводящие участки трубопроводов, выполняются диаметром от 60 до 1000 мм. Вид металла из оцинкованной стали, нержавеющей стали и алюминиевых листов толщиной до 0,50 – 1,0 мм. Специальные рёбра жёсткости, продольные и торцевые напуски, технологические замки предотвращают попадание влаги внутрь кожуха.

Выполняются стандартно на 90°, 60°, 45° (возможны другие варианты), радиусом отвода R1,5 / R2 / R3.

Для мест в стесненных условиях эксплуатации или при параллельной прокладке с другими коммуникациями – применяется усеченный отвод.

Технология нашего производства позволяет выполнить сложные элементы отвод-переход, отвод с врезкой, двойной отвод, сдвоенный вертикальный и сдоенный горизонтальный отвод.

Антивандальная оболочка из тонколистовой стали обладает наилучшими эксплуатационными параметрами:

• стойкость к механическим нагрузкам;

• антикоррозийность;

• низкая теплопроводность;

• влагостойкость;

• негорючесть.

Благодаря тому, что оцинкованный кожух PIPEWOOL состоит из нескольких сегментов и имеет защелкивающиеся пазы, его легко устанавливать в кратчайшие сроки. Кроме того, такая разборная конструкция обеспечивает свободный доступ к трубопроводу и позволяет быстро проводить ремонтные работы. Монтаж не требует специальных умений и навыков, поскольку базальтовый утеплитель легко режется на нужные отрезки. Оцинкованная сталь имеет замечательные эксплуатационные характеристики – она стойка к механическим нагрузкам, не подвержена коррозии, позволяет в быстрые сроки получить свободный доступ к трубе, провести работы связанные с эксплуатацией трубопровода.

Монтаж кожуха не требует применения специальных приспособлений и проводится в несколько этапов:

• подготовка изоляции трубопровода;

• крепление кожуха с последующей фиксацией с помощью бандажных лент и пряжек.

Характеристики:

| – Угол: 30°; 45°; 60°; 90° | |

– Диаметр (D1) оболочки: от 60 до 1000 мм. (шаг 10) (шаг 10) | |

| – Тип и толщина металла: Zn 0,50/0,55/0,80 мм; Аl 0,50/0,80 мм; St 0,50 мм. | |

| – Глубина выемки: от 10 мм до 1/2 Ø. | |

| – Радиус: 1,5 / 2 / 3 или Согласно ТЗ Заказчика. | |

| – Расстояние между осями: Согласно ТЗ Заказчика. | |

| – Отверстия под крепёж: Ø3,2 мм | |

| – Направление монтажа: ► Двустороннее. |

Во всем мире наиболее распространенными покрытиями, защищающими открытые трубопроводные сети от внешних воздействий, являются оцинкованные защитные кожуха-оболочки.

Кожух представляет из себя изделие с накатанными водоотводными ребрами жесткости.

Конструкцией кожуха PIPEWOOL предусмотрены продольные и торцевые напуски.

На трубе для оперативного доступа к теплоизолирующему материалу кожух неподвижно фиксируется пряжками и бандажной лентой.

Защитная оболочка трубопроводов из оцинкованной стали проверена временем и российским климатом, для которого характерны резкие перепады температур и высокая влажность. Конструкция успешно зарекомендовала себя при проведении теплоизоляции трубопроводов холодного и горячего водоснабжения, используемых на различных строительных и административных комплексах, промышленных предприятиях, медицинских и образовательных учреждениях, пищевых производствах, спортивных сооружений и высотных зданий. В любом случае, оцинкованная оболочка для труб и теплоизоляционных цилиндров сбережет тепло и продлит срок эксплуатации трубопровода.

Используется для защиты теплоизоляционного слоя на трубопроводных системах выполненных из минераловатных цилиндров и матов, а так же скорлуп из пенополиуретана, сегментов пеноплекс. Крепятся на готовую теплоизоляционную конструкцию, путем покрытия наружной поверхности изоляции.

Крепятся на готовую теплоизоляционную конструкцию, путем покрытия наружной поверхности изоляции.

Стальные кожухи-оболочки выполняют функции защиты изоляционного материала от механических повреждений и дополнительного закрепления теплоизоляционного материала на трубопроводе.

Примеры правильных маркировок изделий для корректного оформления заявки:

*Очень важно формировать правильно маркировки изделий для корректного оформления Вашей заявки.

• Наш менеджер – Ваш персональный гид, который поможет правильно сформировать заявку индивидуально для Вас.

ФОРМА ЗАЯВКИ ONLINE ДЛЯ ТЕХНИЧЕСКИХ СПЕЦИАЛИСТОВ:

Вид/тип изделия * Отвод О Отвод-переход Ор Отвод О2В Отвод О2Г

Угол (градусы) * 30° 45° 60° 90°

Диаметр (D) оболочки (мм) * 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 330 340 350 360 370 380 390 400 410 420 430 440 450 460 470 480 490 500 510 510 520 530 540 550 560 570 580 590 600 610 620 630 640 650 660 670 680 690 700 710 720 730 740 750 760 770 780 790 800 810 820 830 840 850 860 870 880 890 900 910 920 930 940 950 960 970 980 990 1000

Диаметр (D2) оболочки (мм) 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 330 340 350 360 370 380 390 400 410 420 430 440 450 460 470 480 490 500 510 510 520 530 540 550 560 570 580 590 600 610 620 630 640 650 660 670 680 690 700 710 720 730 740 750 760 770 780 790 800 810 820 830 840 850 860 870 880 890 900 910 920 930 940 950 960 970 980 990 1000

Радиус (R) (мм)

Радиус (R2) (мм)

Расстояние (B) между осями (мм)

Глубина (G) выемки (мм)

Защитное покрытие * Оцинкованная сталь Zn 0,50 мм Оцинкованная сталь Zn 0,55 мм Оцинкованная сталь Zn 0,80 мм Алюминий Аl 0,50 мм Алюминий Аl 0,80 мм Нержавеющая сталь St 0,50 мм

Направление * Выбрать. .. (*см/схему)

Отвод А

Отвод В

Отвод А/C

Отвод А/D

.. (*см/схему)

Отвод А

Отвод В

Отвод А/C

Отвод А/D

Соединения на краях (зиги) * Открытый и закрытый Два открытых Два закрытых

Отверстия под крепёж (Ø3,2мм)

Крепление (комплектующие) Без крепления Самонарезной винт DIN 7504 M(N) Заклепка вытяжная (Ø3мм) *Доп/заявка

Окрашивание

Количество изделий (шт) *

Заказчик *

Телефон *

E-mail *

Дополнительно

Прикрепить

*Если у Вас возникли вопросы или трудности с заполнением формы, Вы всегда (в любой момент!) можете обратиться к нашему инженеру.

Наш инженер (с удовольствием!) поможет Вам сделать все необходимые расчеты и выбрать нужные виды изделий именно под Ваши задачи в соответствие со всеми требованиями и тех/заданием.

ЗАЩИТНЫЕ ОБОЛОЧКИ ДЛЯ ТЕПЛОВОЙ ИЗОЛЯЦИИ

Защитная оболочка PIPEWOOL (кожух, окожушка) – современное решение для защиты теплоизоляции трубопроводных сетей от внешних воздействий. Выполнятся из оцинкованной стали, нержавеющей стали и алюминиевых листов толщиной до 0,50 – 1,0 мм. Специальные рёбра жёсткости, продольные и торцевые напуски, технологические замки предотвращают попадание влаги внутрь кожуха.

Надежная защита от внешних воздействий – влаги, солнца, ветра и механических повреждений, для всех видов теплоизоляционных материалов.

Преимущества:

● Долговечность.

● Скорость монтажа, демонтажа.

● Возможность повторного использования.

● Эффективная защита.

● Повторяет контур трубопровода и оборудования (от простых элементов до сложных и больших конструкций).

● Завершенный эстетический вид.

Защитная оболочка – гарантия долговечной эксплуатации теплоизоляционных материалов.

Остались вопросы? Хотите сделать заказ?

Мы готовы стать Вашим надежным партнером! Обращайтесь к нам уже сегодня! Мы расширяем свою дилерскую сеть, предлагая очень выгодные условия для сотрудничества!

Ваше Имя / Компания *

Телефон *

E-mail *

Прикрепить реквизиты / документы

Сообщение

оцинкованных сталей Производительность в… | Американская ассоциация гальванистов

Дом ” База знаний ” Характеристики оцинкованной стали при экстремальных температурах

Автор Бернардо А. Дюран III

Как горячеоцинкованная сталь ведет себя в условиях экстремальных температур (горячих или холодных)?

Оцинкованная сталь в высокотемпературной среде

Существуют некоторые опасения по поводу использования горячеоцинкованной стали в условиях повышенных температур. В промышленности рекомендуется, чтобы рабочая температура обычных покрытий была ниже 39°С.0°F (200°С). Проблемы, связанные с работой выше этого предела высоких температур, включают отслаивание, некоторые изменения механических свойств и снижение защиты от коррозии.

В промышленности рекомендуется, чтобы рабочая температура обычных покрытий была ниже 39°С.0°F (200°С). Проблемы, связанные с работой выше этого предела высоких температур, включают отслаивание, некоторые изменения механических свойств и снижение защиты от коррозии.

Отслаивание

Отслаивание вызвано металлургическими изменениями, которые создают ряд близко расположенных пустот на свободной границе раздела цинк-сплав. Эти пустоты образуются в результате диффузии цинка из внешнего слоя свободного цинка во внутренний слой сплава. Когда эти пустоты расширяются и образуют зазор, это приводит к отделению внешнего свободного слоя цинка от нижележащих слоев цинково-железного сплава. Этот процесс известен как эффект Киркендалла и показан на рис. 1.9.0005 Рис. 2

Тем не менее, оставшиеся слои цинково-железного сплава по-прежнему будут обеспечивать высокий уровень защиты от коррозии в течение многих лет, точный срок зависит от оставшейся толщины покрытия. При температурах от 390 F (200 C) до 480 F (250 C) слои цинково-железного сплава продолжают защищать сталь от коррозии.

Высокие температуры выше 480 F (250 C) ускорят отслаивание, а продолжительное воздействие может привести к растрескиванию слоев цинково-железного сплава и отделению от стали. На рис. 2 показано отслаивание оцинкованной стали в зависимости от температуры окружающей среды. Это также связано со скоростью диффузии цинка.

Помимо преобладающего влияния временных/температурных условий, на скорость процесса износа влияет толщина покрытия, относительная толщина наружного цинка и железо-цинкового сплава, а также однородность отдельных слоев. Влияя на длину пути диффузии цинка или скорость реакции взаимной диффузии железа и цинка, любой из факторов покрытия может влиять на скорость и степень износа покрытия. При или ниже рекомендованной в отрасли предельной рабочей температуры 390 F покрытие устойчиво к отслаиванию слоя цинка.

Как уже говорилось, отслоение происходит при температуре выше 390 F и зависит от повышения температуры и продолжительности воздействия. Но это не означает, что защита от коррозии потеряна. Во время отслаивания отделился только внешний свободный слой цинка, оставив слои цинково-железного сплава, обеспечивающие защиту стали от коррозии.

Во время отслаивания отделился только внешний свободный слой цинка, оставив слои цинково-железного сплава, обеспечивающие защиту стали от коррозии.

Некоторые исследователи обнаружили, что эффект отслаивания значительно уменьшался, когда цинковое покрытие содержало очень низкие уровни свинца, менее 0,001 процента Pb. Другими параметрами, влияющими на отслаивание, являются толщина покрытия, время и температура нагрева. Эти исследователи обнаружили, что краткие скачки температуры до 300°С могут быть решены без проблем с покрытием.

Иногда в Американскую ассоциацию гальванистов задают вопрос о том, не оказывает ли негативное воздействие на оцинкованное покрытие воздействие огня. Температура при пожаре может легко превысить 1000 F. Существует вероятность повреждения покрытия, но многие считают, что повреждения от огня на оцинкованной стали минимальны. Часто оцинкованную поверхность покрывает слой угольной пыли, и под этим слоем покрытие не повреждено.

Изменение механических свойств

Другая проблема связана с изменением механических свойств стали при высокой температуре. Механические свойства образцов в состоянии поставки и после нагревания до 750°С следующие. Воздействие от двух недель до 16 недель привело к относительно незначительным изменениям, включая снижение предела прочности при растяжении и увеличение относительного удлинения. Предел текучести существенно не изменился. Эти конструктивные изменения незначительны и не влияют на конструкцию металлоконструкций.

Механические свойства незначительно изменяются при повышенных температурах и не представляют серьезной проблемы. Оцинкованный продукт можно использовать при высоких температурах в течение ограниченного времени, зная, что длительное воздействие может привести к сильному отслаиванию. Рекомендуемая рабочая температура 390 F является хорошим ориентиром для защиты покрытия без отслаивания свободного цинка.

Оцинкованная сталь в низкотемпературной среде

Исследования влияния низкотемпературной среды на сталь HDG показывают минимальное изменение поведения оцинкованного покрытия. На некоторых полярных установках для защиты от коррозии использовалась сталь HDG, и они находятся в эксплуатации более двадцати лет. Как и любая сталь, при очень низких температурах материал становится хрупким при длительном использовании. Низкотемпературный климат является подходящим применением горячеоцинкованной стали.

На некоторых полярных установках для защиты от коррозии использовалась сталь HDG, и они находятся в эксплуатации более двадцати лет. Как и любая сталь, при очень низких температурах материал становится хрупким при длительном использовании. Низкотемпературный климат является подходящим применением горячеоцинкованной стали.

© 2022 Американская ассоциация гальванистов. Материал, представленный здесь, был разработан, чтобы предоставить точную и достоверную информацию о горячеоцинкованной стали после изготовления. Этот материал предоставляет только общую информацию и не предназначен для замены компетентного профессионального изучения и проверки пригодности и применимости. Информация, представленная здесь, не предназначена для представления или гарантии со стороны AGA. Любой, кто использует эту информацию, берет на себя всю ответственность, вытекающую из такого использования.

Был ли этот ответ полезен? ДА | НЕТ

Вы все еще ищете правильный ответ? Спросите эксперта

Замена труб из оцинкованной стали с использованием CIPP и шлифовки

Здоровье дома зависит от его водопроводной системы просто потому, что она подает питьевую воду для питья и уборки; два основных вида деятельности, которые составляют чистый и здоровый дом. К сожалению, большая часть нашей сантехники находится в изношенном состоянии из-за возраста и недостатков материалов труб. Кремневый кризис выдвинул этот вопрос на первый план, заставив людей внимательнее присмотреться к своим водопроводным системам.

К сожалению, большая часть нашей сантехники находится в изношенном состоянии из-за возраста и недостатков материалов труб. Кремневый кризис выдвинул этот вопрос на первый план, заставив людей внимательнее присмотреться к своим водопроводным системам.

Реклама

Первое использование оцинкованных стальных труб

В большинстве домов, построенных до 1960-х годов, а в некоторых даже до 1980-х годов для водопроводных систем использовались трубы из оцинкованной стали. Несмотря на то, что оцинкованные трубы хороши по своей сути и имеют много преимуществ, у них есть и недостатки.

Большинство из нас покупают старые дома из-за использования в них прочных строительных материалов и разумного использования пространства. Однако; именно в таких домах водопроводная система обычно выполнена из оцинкованной стали; некоторые могут даже содержать части свинцовых и медных труб. Очевидно, это было лучшее, что было доступно в то время, и большая часть информации о побочных эффектах этих материалов, за исключением меди, не была известна и не так широко освещалась, как сегодня, в эпоху Интернета.

Объявление

Замена этих старых труб — задача не из легких и не из легких. Это большие инвестиции, но это не должно удерживать нас от покупки этих домов, современное строительство не очень сравнимо с этими классическими старыми домами, полными характера. С положительной стороны, дом с хорошей водопроводной системой будет стоить на рынке недвижимости дороже, чем дом с неисправной, негерметичной водопроводной системой низкого давления.

Бестраншейная технология принесла с собой несколько удивительных методов восстановления, которые устраняют необходимость замены труб. Эти методы не только сокращают время, затрачиваемое на восстановление водопроводной системы, но и стоят намного дешевле. Двумя из этих методов, которые отлично подходят для восстановления оцинкованных стальных труб, являются метод вулканизации труб на месте (CIPP) и скользящая прокладка. (Читайте далее в разделе «Использование бестраншейной технологии для замены городских свинцовых труб».)

Зачем заменять трубы из оцинкованной стали?

Оцинкованные стальные трубы изготавливаются путем погружения стальных труб в расплавленный цинк. Однако это покрытие помогает предотвратить коррозию трубы; десятилетия использования вызывают эрозию покрытия и накопление ржавчины на внутренней стороне трубы. Более того, оцинкованные трубы стали использовать после того, как было обнаружено, что свинцовые трубы могут вызывать отравление свинцом из-за выщелачивания свинца в питьевую воду.

Однако это покрытие помогает предотвратить коррозию трубы; десятилетия использования вызывают эрозию покрытия и накопление ржавчины на внутренней стороне трубы. Более того, оцинкованные трубы стали использовать после того, как было обнаружено, что свинцовые трубы могут вызывать отравление свинцом из-за выщелачивания свинца в питьевую воду.

В некоторых местах оцинкованные трубы использовались для замены пришедших в негодность свинцовых труб. Опять же, это не решило проблему выщелачивания свинца.

Реклама

Медные трубы вскоре стали заменять оцинкованные трубы, но оказались очень дорогими. Замена поврежденных участков медными трубами не решит проблему, а усугубит ее, потому что смесь медных и оцинкованных труб ускорит коррозию, а когда трубы начинают корродировать, в воду может выделяться свинец.

Оцинкованные трубы имеют срок службы от 25 до 40 лет, но этот срок может быть меньше в районах с жесткой водой. Обнаружение проблем в этих трубах может быть сложным, потому что снаружи они выглядят нормально. Коррозия начинается внутри этих труб, и со временем отложения снижают давление воды и поставляют загрязненную воду. (Подробнее в статье «Срок службы стальных, глиняных, пластиковых и композитных труб».)

Коррозия начинается внутри этих труб, и со временем отложения снижают давление воды и поставляют загрязненную воду. (Подробнее в статье «Срок службы стальных, глиняных, пластиковых и композитных труб».)

Эти трубы можно заменить с помощью CIPP и скользящей футеровки, которые значительно увеличивают срок службы трубы, не снимая их.

Труба, отверждаемая на месте (CIPP)

CIPP является одним из наиболее часто используемых методов бестраншейного восстановления из-за простоты использования и расчетного срока службы не менее 50 лет. Он создает трубу внутри трубы. Прочность конструкции является неотъемлемым свойством материала футеровки, что устраняет необходимость полагаться на прочность основной трубы.

Текучесть материала, используемого для восстановления CIPP, в значительной степени компенсирует минимальное уменьшение диаметра трубы после установки. Такие проблемы, как проникновение корней деревьев, приток/инфильтрация, трещины, зазоры и смещенные стыки, могут быть легко устранены с помощью CIPP. На время установки труба выводится из эксплуатации и восстанавливается сразу после завершения отверждения, что может занять не более нескольких часов.

На время установки труба выводится из эксплуатации и восстанавливается сразу после завершения отверждения, что может занять не более нескольких часов.

Процесс установки CIPP

Метод CIPP включает использование подкладочного материала из синтетической ткани, такой как нетканый полиэстер или стекловолокно с полиуретановым покрытием снаружи. Этот вкладыш пропитывается рассчитанным количеством термореактивной смолы перед введением.

Перед введением основную трубу тщательно очищают от мусора и выступов. Вкладыш CIPP вставляется в основную трубу переворачиванием или устанавливается на место с помощью лебедки. После завершения введения вкладыш надувается сжатым воздухом или водой до тех пор, пока не будет достигнуто плотное прилегание к трубе.

После того, как подкладка полностью надута, циркулирует горячая вода или пар, чтобы начать отверждение термореактивной смолы. Затем вкладышу дают медленно остыть, чтобы предотвратить усадку. Новая труба восстанавливает поток трубы до максимального давления и предотвращает дальнейшее распространение коррозии или вымывание свинца в питьевую воду. Поскольку CIPP является бестраншейным методом, процесс можно проводить из единой входной и выходной ямы без необходимости перекапывать газон или снимать напольную плитку.

Новая труба восстанавливает поток трубы до максимального давления и предотвращает дальнейшее распространение коррозии или вымывание свинца в питьевую воду. Поскольку CIPP является бестраншейным методом, процесс можно проводить из единой входной и выходной ямы без необходимости перекапывать газон или снимать напольную плитку.

Скользящая прокладка

Скользящая прокладка – один из старейших методов бестраншейной санации. Материалы труб, используемые для изготовления скользящих труб, представляют собой полиэтилен высокой плотности (HDPE), пластик, армированный стекловолокном (FRP), полиэтилен (PE) и поливинилхлорид (PVC). Эти материалы по своей природе прочны и имеют срок службы от 50 до 70 лет.

Техника прокладки требует вставки трубы меньшего диаметра в основную трубу. Процесс может быть осуществлен как непрерывная шлифовка или сегментированная шлифовка. Возможно, потребуется предоставить альтернативное соединение, пока процесс не будет завершен. После того, как основная труба очищена от мусора, футеровочная труба или несущая труба соединяется с помощью стыковой сварки, соединения втулок или экструзионной сварки.

После того, как основная труба очищена от мусора, футеровочная труба или несущая труба соединяется с помощью стыковой сварки, соединения втулок или экструзионной сварки.

В зависимости от используемого метода труба либо протягивается, как в случае сварных труб, либо вставляется на место, как в случае труб, соединенных прокладкой. Кольцевое пространство между основной трубой и новой трубой заполняется цементным раствором, а концы герметизируются. Обслуживание и боковые соединения могут быть выполнены после предоставления периода отдыха в течение 24 часов. Этот метод может привести к значительному уменьшению диаметра трубы, но футеровка трубы имеет характеристики потока, которые компенсируют потерю диаметра трубы.

Реклама

Связанные термины

- Цинкование

- Свинцовая труба

- Полиэтилен высокой плотности

- Экструзия

- Прочность на изгиб футеровки

- Сегментное скольжение

- Стальная труба

- Чугунные трубы

- Проскальзывание

- Труба, отверждаемая на месте

Поделиться этой статьей

Гальванизация и ее эффективность в предотвращении коррозии

Гальванизация как покрытие для предотвращения разрушительного воздействия коррозии пользуется популярностью уже более века. Оцинковка изделий из железа и стали обычно выбирается из-за ее низкой стоимости, низких эксплуатационных расходов, длительного срока службы, устойчивости и эстетики. Здесь мы рассмотрим преимущества и ограничения гальванизации, различные процессы и их применение, а также некоторые экологические проблемы.

Оцинковка изделий из железа и стали обычно выбирается из-за ее низкой стоимости, низких эксплуатационных расходов, длительного срока службы, устойчивости и эстетики. Здесь мы рассмотрим преимущества и ограничения гальванизации, различные процессы и их применение, а также некоторые экологические проблемы.

Объявление

Что такое цинкование?

Процесс гальванизации включает нанесение цинкового покрытия на поверхность черных металлов для замедления или предотвращения коррозии металла подложки. Цинковое покрытие создает физический барьер, а также работает как расходуемый анод. При взаимодействии цинка с кислородом воздуха образуется оксид цинка, который в присутствии влаги образует гидроксид цинка. Гидроксид цинка далее вступает в реакцию с углекислым газом в естественной среде, в результате чего образуется тонкий слой непроницаемого карбоната цинка, который связывается с цинком под ним. Таким образом, карбонат цинка защищает и предохраняет слой цинка от дальнейшего коррозионного окисления. Эта защита сравнима с пассивным оксидным слоем алюминия, который защищает алюминиевую подложку от дальнейшего окисления.

Эта защита сравнима с пассивным оксидным слоем алюминия, который защищает алюминиевую подложку от дальнейшего окисления.

Термин «гальванизация» применительно к коррозии впервые был использован для описания процесса нанесения цинкового покрытия на поверхность железа, когда этот процесс одновременно развивался во Франции и в Англии. в 1837 году. Используемый тогда метод заключался в том, чтобы вручную погружать железные листы в горячую ванну с расплавленным цинком. Первые патенты на оцинкованные металлы были получены М. Сорелем из Франции и Х. У. Кроуфордом из Англии. В течение двух лет листы оцинкованного железа стали популярными для кровельных работ в Европе и США.0005

Реклама

Преимущества цинкованияНекоторые из заметных преимуществ цинкования включают:

- Это один из наиболее эффективных методов защиты поверхностей железа и стали от коррозии.

Тонна цинка с покрытием спасает от коррозионного разрушения не менее 20–30 тонн железа.

Тонна цинка с покрытием спасает от коррозионного разрушения не менее 20–30 тонн железа. - Процесс гальванизации обеспечивает не только низкую начальную стоимость, но и одну из самых низких затрат в течение жизненного цикла среди всех методов нанесения защитных покрытий. Другие системы защиты от коррозии, такие как полимерные порошки и краски, за последнее десятилетие постоянно демонстрировали значительный рост стоимости. Кроме того, они требуют частых осмотров и технического обслуживания, что увеличивает стоимость жизненного цикла. Как прямые затраты на техническое обслуживание полимерных порошков и красок, такие как затраты на ремонт, так и косвенные затраты на техническое обслуживание, в несколько раз превышают первоначальные капитальные затраты. (Информацию о пригодности различных покрытий, включая цинк, см. в разделе «Антикоррозионные покрытия для различных условий эксплуатации».)

- Из-за растущей стоимости систем полимерных покрытий и астрономического роста затрат на техническое обслуживание все больше и больше пользователей начинают учитывать стоимость жизненного цикла при выборе систем, материалов и компонентов.

Анализ жизненного цикла рассматривает выгоды по сравнению с общими затратами (включая осмотр, мониторинг и техническое обслуживание) на протяжении всего ожидаемого срока службы актива или системы. Поскольку горячеоцинкованная сталь требует очень небольшого обслуживания в течение срока службы, который может достигать 50–70 лет, только первоначальные затраты представляют собой общие затраты на весь срок службы.

Анализ жизненного цикла рассматривает выгоды по сравнению с общими затратами (включая осмотр, мониторинг и техническое обслуживание) на протяжении всего ожидаемого срока службы актива или системы. Поскольку горячеоцинкованная сталь требует очень небольшого обслуживания в течение срока службы, который может достигать 50–70 лет, только первоначальные затраты представляют собой общие затраты на весь срок службы. - Этот метод имеет самую долгую историю (около 140 лет) обеспечения защиты от коррозии железа и стали в большинстве областей применения.

- Оцинкованное покрытие легко наносится и легко обслуживается.

- Побочные продукты процесса могут быть переработаны.

- Оцинкованная поверхность может выдерживать УФ-излучение без каких-либо повреждений.

- Поверхность, покрытая горячим погружением, не повреждается при транспортировке и обращении.

Кратко объясняются различные типы процессов цинкования и их плюсы и минусы:

1. Горячее цинкование погружением (погружением)

Горячее цинкование погружением (погружением)

Горячее цинкование погружением включает погружение изделий из железа или стали в расплавленный горячий цинк после поверхности основания металл был должным образом и надлежащим образом очищен. (Подробнее о каждом шаге см. в разделе «Определение золотого стандарта цвета и защиты».) Это также подходит для гальванизации больших громоздких предметов. Он может быть выполнен как периодический процесс или как непрерывный процесс цинкования.

При периодическом цинковании, часто называемом производственным цинкованием, покрываемому железному или стальному изделию придают необходимый окончательный размер и форму, тщательно очищают, а затем погружают на определенное время в ванну с расплавленным цинком. Любая форма черного металла может быть оцинкована этим методом периодической обработки. В целом, этот процесс включает три основных этапа:

Реклама

- Очистка (едкое моющее средство, травление, промывка) и покрытие флюсом

- Гальванизация

- Последующая обработка, такая как закалка и шлифовка

Подготовительная очистка заключается в погружении чугуна/стали в очищающие ванны перед гальванизацией. Первая ванна представляет собой едкое моющее средство, которое удаляет жир, масло и грязь. Вторая ванна представляет собой промывочную ванну с водой, а третья – травильную ванну, содержащую разбавленную (10%) серную кислоту или соляную кислоту. После процесса травления, при котором удаляются ржавчина и прокатная окалина, изделие, подлежащее цинкованию, снова промывают водой и пропитывают раствором флюса, чтобы оно было готово к цинкованию.

Первая ванна представляет собой едкое моющее средство, которое удаляет жир, масло и грязь. Вторая ванна представляет собой промывочную ванну с водой, а третья – травильную ванну, содержащую разбавленную (10%) серную кислоту или соляную кислоту. После процесса травления, при котором удаляются ржавчина и прокатная окалина, изделие, подлежащее цинкованию, снова промывают водой и пропитывают раствором флюса, чтобы оно было готово к цинкованию.

Ванна для цинкования состоит как минимум из расплавленного цинка с чистотой не менее 98%, поддерживаемой при температуре около 850°F (455°C) за счет непрерывного контролируемого нагрева. Когда продукт из черного металла достигает температуры ванны, цинк вступает в реакцию с железом на поверхности черного металла/стали, образуя слой покрытия, защищающий поверхность. В зависимости от толщины стального профиля нагрев стали и завершение реакции может занять от 10 до 15 минут.

Этапами последующей обработки может быть закалка, если требуется, а также измельчение избыточных сосулек цинка. За всем этим следует окончательная проверка.

За всем этим следует окончательная проверка.

Pros :

- Толстое покрытие, полученное методом горячего цинкования погружением, подходит как для наружного, так и для внутреннего применения.

- Кристаллиты в этом случае хорошо видны и создают эстетический элемент, называемый блестками. Изменяя скорость охлаждения и химические вещества, блестящие блестки можно откалибровать, чтобы они были более неоднородными.

Минусы:

- В процессе горячего погружения между внутренней поверхностью цинкового покрытия и железом или сталью в несколько слоев образуется структура из твердого и хрупкого железо-цинкового сплава. Под действием изгибающих нагрузок эти хрупкие слои могли отслаиваться. Он также не подходит для очень маленьких деталей, так как невозможно точно контролировать толщину покрытия.

2. Гальваническое цинкование (гальваническое покрытие)

Электрогальваническое цинкование или гальваническое покрытие представляет собой электрохимический процесс, включающий погружение изделий из черных металлов или стали в электролит из металлического цинка, такой как раствор сульфата цинка. Чистый цинк наносится на поверхность защищаемого изделия. Электролитическое действие наносит покрытие из чистого цинка на поверхность изделия и работает как катод. Покрытие, полученное с использованием этого процесса, очень тонкое.

Чистый цинк наносится на поверхность защищаемого изделия. Электролитическое действие наносит покрытие из чистого цинка на поверхность изделия и работает как катод. Покрытие, полученное с использованием этого процесса, очень тонкое.

Плюсы:

- Толщину покрытия можно очень точно контролировать и контролировать, что обеспечивает яркий внешний вид и эстетическую пригодность. Он может быть адаптирован для более мелких компонентов и может быть дешевле по сравнению с процессом горячего погружения. Он часто используется для легких механических частей велосипедов, автомобилей и бытовой техники.

Минусы:

- Толстые покрытия, подобные покрытиям, получаемым при горячем цинковании, не могут быть получены при электроцинковании. Обычно это подходит только для внутренних помещений, так как в противном случае он может быстро истощиться. Дополнительная окраска также требуется для некоторых гальванически оцинкованных автомобильных компонентов, используемых на открытом воздухе.

3. Шерардизация

Шерардизация — это термодиффузионный тип цинкования, при котором цинковое покрытие формируется на деталях из черных металлов путем перемешивания цинкового порошка с этими деталями в горячем запаянном барабане, что приводит к образованию цинкового сплава на поверхность. Барабан нагревается равномерно, значительно ниже температуры плавления металлического цинка. Это предпочтительный метод для покрытия небольших металлов сложной формы, а также для сглаживания шероховатых поверхностей изделий, изготовленных из порошкового металла.

Pros :

- Создает однородное покрытие сложных форм и сложных конфигураций. Толщина покрытия может быть до 300 микрон.

Минусы:

- Этот процесс нельзя применять для крупногабаритных предметов. Это дорогостоящий процесс с длительным циклом.

4. Цинкование распылением

Процесс цинкования распылением требует тщательной очистки поверхности изделия. Цинк в виде проволоки или порошка напыляется на поверхности с помощью плазменного пламени. В результате этого процесса образуется пористое покрытие размером 75–200 микрон. Это следующий возможный вариант, когда процесс горячего погружения исключен из-за формы и размера продукта. Может использоваться для ремонта оцинкованных покрытий.

Цинк в виде проволоки или порошка напыляется на поверхности с помощью плазменного пламени. В результате этого процесса образуется пористое покрытие размером 75–200 микрон. Это следующий возможный вариант, когда процесс горячего погружения исключен из-за формы и размера продукта. Может использоваться для ремонта оцинкованных покрытий.

Плюсы:

- Покрытие очень податливое и маловероятно, что оно треснет, отслоится или порвется при изгибе.

Минусы:

- Покрытие значительно пористое и подвержено преждевременному износу из-за влаги.

5. Непрерывное цинкование

Линии непрерывного цинкования и отжига используются на крупных сталелитейных заводах и производят сталь с покрытием в больших объемах. Процесс включает нанесение цинка на полосу или проволоку, когда они проходят через ванну с расплавленным металлом. Сталь проходит через ванну с очень высокой скоростью и находится в ванне всего около трех-четырех секунд. После оцинковки сталь подвергается дальнейшей обработке по мере необходимости. Этот метод применим только для тонких гибких полос и листов, так как окончательное формование должно быть завершено позже. Стальная проволока, кровельные листы и панели кузова автомобиля являются продуктами, которые могут подвергаться непрерывному цинкованию.

После оцинковки сталь подвергается дальнейшей обработке по мере необходимости. Этот метод применим только для тонких гибких полос и листов, так как окончательное формование должно быть завершено позже. Стальная проволока, кровельные листы и панели кузова автомобиля являются продуктами, которые могут подвергаться непрерывному цинкованию.

В этом процессе толщина покрытия контролируется и точно контролируется с помощью метода протирки воздухом, который завершается, когда лист выходит из ванны расплава. Толщина может варьироваться от 7 до 42 мкм. Тонкий слой цинково-железного сплава, образованный покрытием, обеспечивает столь необходимую гибкость для дальнейших процессов, таких как прессование и формование. В случае проводов толщина покрытия может варьироваться от 3 до 43 микрон. В случае непрерывного цинкования труб и труб возможно только внешнее покрытие, толщина которого обычно составляет 12–25 микрон. В случае полунепрерывных трубных установок толщина покрытия составляет около 65 микрон.

Новые разработки в области непрерывного цинкования

Недавно разработанные прецизионные системы горячего цинкования и электролитического покрытия на сталелитейных заводах используют сервогидравлические системы регулировки, обеспечивающие малое время реакции и высокую точность толщины покрытия. Это может быть использовано для цинкования горячекатаной, а также холоднокатаной рулонной стали и стальной проволоки. Недавно разработанные динамические воздушные ножи обеспечивают качественную очистку поверхности стальной полосы на выходе из ванны с расплавленным цинком, сводя к минимуму отклонение толщины цинкового покрытия и обеспечивая высокие стандарты качества поверхности. Он также обеспечивает эстетически приятную декоративную отделку, отвечающую требованиям бытовой техники, автомобилей и строительства.

Стали, которые трудно оцинковывать:

- Специальные стали с высоким содержанием кремния могут образовывать хрупкие оцинкованные покрытия, в зависимости от времени погружения, необходимого для реакции.

- Стали с высоким содержанием марганца могут образовывать коричневатое хрупкое покрытие, которое быстро теряется и повреждается при обращении и транспортировке.

- Специальные стали с высоким содержанием серы не следует подвергать цинкованию, так как они могут подвергнуться эрозии в процессе.

- Специальные стали с высоким содержанием фосфора образуют толстое покрытие, которое легко отслаивается и разрушается.

- Оцинкованные нержавеющие стали подвержены охрупчиванию жидким металлом, что может привести к поломке в процессе эксплуатации. Нержавеющие стали необходимо оцинковывать только в том случае, если они физически соединены с мягкой сталью как часть сборки, чтобы избежать гальванической коррозии.

- Литую сталь, а также чугун можно эффективно оцинковывать, обеспечив тщательную абразивно-струйную очистку для удаления формовочного песка и других огнеупорных загрязнителей перед началом процесса покрытия.

- В случае высокопрочных сталей с пределом текучести более 115 000 фунтов на квадратный дюйм следует избегать травления, так как водородное охрупчивание снижает их прочность.

- Очень тяжелые конструкционные секции могут привести к замерзанию расплавленного цинка во время погружения, что потребует повторной формовки цинка и повторного нагревания металла, на который наносится покрытие. Это может повлиять на время цикла процесса и качество покрытия.

Оцинковка изделий из железа и стали не может обеспечить абсолютную защиту от сильной коррозии от воздействия соленой воды, реактивных кислот, щелочей и их соединений в различных формах. В таких случаях необходима катодная защита и другие стратегии в зависимости от серьезности воздействия.

В случае сильно нагруженных изделий, таких как проволочные канаты, которые постоянно сталкиваются с циклическими нагрузками и сильными изгибающими нагрузками вблизи барабанов и шкивов, оцинковка может привести к потере предела текучести из-за водородного охрупчивания. В таких приложениях безопасная рабочая нагрузка должна быть снижена, а система должным образом снижена (необходимо увеличить коэффициенты безопасности). Канаты также нуждаются в частом осмотре, и следует избегать использования оцинкованных канатов для тяжелых кранов с горячим металлом. (Для получения дополнительной информации о нагруженных приложениях см. «Практики нанесения покрытий на крепежные детали под высоким давлением в условиях пожара: высказывание Иэна Макмой».)

Канаты также нуждаются в частом осмотре, и следует избегать использования оцинкованных канатов для тяжелых кранов с горячим металлом. (Для получения дополнительной информации о нагруженных приложениях см. «Практики нанесения покрытий на крепежные детали под высоким давлением в условиях пожара: высказывание Иэна Макмой».)

Диоксид серы в воздухе, естественная кислотность дождя и другие химически активные вещества могут сократить срок службы оцинкованной стали. Высокая проводимость морской воды также увеличивает риск коррозии из-за превращения покрытого цинка в водорастворимый хлорид цинка. Оцинкованные рамы автомобилей подвержены коррозии в зимнее время года из-за дорожной соли. В таких случаях необходимо предусмотреть дополнительную защиту от расходуемого анода или нанесения краски.

Гальванизация: экологичность и переработка В отличие от покрытий, в которых используются летучие органические соединения (ЛОС), цинкование считается экологически безопасным и устойчивым. Тонна цинкового покрытия экономит от 20 до 30 тонн черных металлов при правильном нанесении покрытия. (Скорость коррозии цинка составляет от 1/30 до 1/20 скорости коррозии незащищенного железа.) Свободная энергия Гиббса (GFE) является одним из показателей оценки устойчивости металлов. Он представляет собой энергию, используемую от добычи до металлургии, в МДж/кг. Цинк имеет значение GFE 3,0 МДж/кг, тогда как сталь имеет значение GFE 6,5 МДж/кг. Цинк более устойчив, чем сталь, и потребность в цинке составляет около 5% от массы защищаемой стали. Тем не менее, есть возможности для переработки отходов, образующихся при цинковании, что снижает загрязнение окружающей среды и обеспечивает соблюдение местных экологических норм. Ванны травления, промывки и очистки в процессе гальванизации, в частности, предоставляют возможности для переработки отходов. Кислоты и другие химические вещества должны быть утилизированы в соответствии с правилами.

Тонна цинкового покрытия экономит от 20 до 30 тонн черных металлов при правильном нанесении покрытия. (Скорость коррозии цинка составляет от 1/30 до 1/20 скорости коррозии незащищенного железа.) Свободная энергия Гиббса (GFE) является одним из показателей оценки устойчивости металлов. Он представляет собой энергию, используемую от добычи до металлургии, в МДж/кг. Цинк имеет значение GFE 3,0 МДж/кг, тогда как сталь имеет значение GFE 6,5 МДж/кг. Цинк более устойчив, чем сталь, и потребность в цинке составляет около 5% от массы защищаемой стали. Тем не менее, есть возможности для переработки отходов, образующихся при цинковании, что снижает загрязнение окружающей среды и обеспечивает соблюдение местных экологических норм. Ванны травления, промывки и очистки в процессе гальванизации, в частности, предоставляют возможности для переработки отходов. Кислоты и другие химические вещества должны быть утилизированы в соответствии с правилами.

Некоторое количество металлических отходов образуется в ванне для цинкования в виде окалины и шлака. Окалина всплывает наверх и состоит из сплавов железа и алюминия, а окалина, оседающая на дно, состоит из железа и цинка. Накопление этих отходов мешает цинкованию, поэтому они удаляются и вывозятся за пределы площадки. Большинство металлических отходов можно перерабатывать. Загрязнение воздуха, возникающее при нагреве ванны для цинкования, также может вызывать озабоченность. Проблемы безопасности и здоровья, связанные с опасностью работы с расплавленным горячим металлом и травильным баком, также могут быть проблемами при использовании этого метода предотвращения коррозии.

Окалина всплывает наверх и состоит из сплавов железа и алюминия, а окалина, оседающая на дно, состоит из железа и цинка. Накопление этих отходов мешает цинкованию, поэтому они удаляются и вывозятся за пределы площадки. Большинство металлических отходов можно перерабатывать. Загрязнение воздуха, возникающее при нагреве ванны для цинкования, также может вызывать озабоченность. Проблемы безопасности и здоровья, связанные с опасностью работы с расплавленным горячим металлом и травильным баком, также могут быть проблемами при использовании этого метода предотвращения коррозии.

Когда дело доходит до проверки оцинкованных поверхностей, используются автоматизированные системы контроля поверхности для онлайн-мониторинга качества поверхности оцинкованных металлов, а также для классификации и обнаружения поверхностных дефектов в процессах непрерывного цинкования. В случае серийного производства визуальный осмотр дает достаточно точные результаты. Цинк не образует налет на нечистых поверхностях.

Цинк не образует налет на нечистых поверхностях.

Толщина покрытия является критическим параметром, поскольку срок службы покрытия пропорционален толщине покрытия и его адгезии (сцеплению) с подложкой. Поверхностная обработка и декоративное качество также проверяются на соответствие установленным требованиям. Поскольку расплавленный цинк не может проникнуть в небольшие полости, прерывистость покрытия будет проявляться в виде вытекания или выброса. В случае реактивных сталей может наблюдаться отслаивание поверхностного покрытия. Загрязнения на поверхности также могут проявляться как поверхностный дефект. Анализ первопричин поверхностных дефектов может привести к соответствующим превентивным мерам.

Реклама

Связанные термины

- Цинкование

- Жертвенный анод

- Горячее цинкование

- Мониторинг состояния

- Покрытие

- Непрерывное цинкование

- Окалина

- Шерардизация

- Блестки

- Снятие шкур

Поделиться этой статьей

Оцинкованные трубы: виды, области применения и преимущества

Благодаря цинковому покрытию оцинкованные трубы обладают повышенной прочностью и коррозионной стойкостью по сравнению с черным металлом. Ассортимент изделий из черных металлов и с цинковым слоем идентичен. Оцинкованная сталь нашла широкое применение в водоснабжении, теплоснабжении, газоснабжении, строительстве, монтаже наружной рекламы, дорожных знаков.

Ассортимент изделий из черных металлов и с цинковым слоем идентичен. Оцинкованная сталь нашла широкое применение в водоснабжении, теплоснабжении, газоснабжении, строительстве, монтаже наружной рекламы, дорожных знаков.

Оцинкованные трубы обладают высокой коррозионной стойкостью и используются на различных строительных площадках.

Содержание

- 1 Производство оцинкованных труб: технология и виды

- 2 Области применения оцинкованной стали

- 3 Способы соединения оцинкованных труб

- 4 Преимущества оцинкованных труб

Производство оцинкованных труб: технология и виды

7 такого материала, как сталь, необходимо учитывать, что он окисляется при взаимодействии с воздухом и различными жидкостями. Для снижения этого отрицательного качества производят цинкование. Окисление цинка происходит быстрее, что защищает сталь от коррозии. При производстве оцинкованных труб используют высококачественную углеродистую сталь марок:

- 10;

- 15;

- 20;

- 35;

- 45

Наиболее распространенные методы производства этого вида продукции включают горячее и диффузионное цинкование. При горячем цинковании стальную заготовку погружают в расплав цинка при температуре около 450°С. Диффузное цинкование основано на проникновении атомов цинка в межкристаллическую решетку железа. Этот метод обеспечивает высокую механическую прочность покрытия, устойчивость к отслаиванию и сколам. Для термодиффузионного цинкования конструкцию из черного металла помещают в емкость с порошком цинка. Цинковое насыщение поверхности происходит при температуре 290-450°С. В результате, помимо антикоррозионных свойств, оцинкованная труба имеет электрохимическую защиту. Черный металл становится катодом, а цинковый анод постепенно разрушается коррозией.

При горячем цинковании стальную заготовку погружают в расплав цинка при температуре около 450°С. Диффузное цинкование основано на проникновении атомов цинка в межкристаллическую решетку железа. Этот метод обеспечивает высокую механическую прочность покрытия, устойчивость к отслаиванию и сколам. Для термодиффузионного цинкования конструкцию из черного металла помещают в емкость с порошком цинка. Цинковое насыщение поверхности происходит при температуре 290-450°С. В результате, помимо антикоррозионных свойств, оцинкованная труба имеет электрохимическую защиту. Черный металл становится катодом, а цинковый анод постепенно разрушается коррозией.

Современные производители предлагают широкий ассортимент оцинкованной стали. Наряду с классическим круглым можно купить изделие квадратного или прямоугольного сечения. Помимо формы, трубы также различаются по длине и толщине стенки. Наружный диаметр может составлять от 17 мм до 159 мм, а внутренний диаметр оцинкованных труб варьируется от 10 до 150 мм. Это разнообразие приводит к множеству применений.

Это разнообразие приводит к множеству применений.

На готовые стальные трубы – сварные или бесшовные наносится слой цинка

Области применения оцинкованной стали

Наиболее распространенная область – жилищно-коммунальное хозяйство и прокладка различных коммуникаций. В ЖКХ особенно важна долговечность оцинкованных труб. Большинство сетей проложено под землей, где частная замена затруднена. Помимо отопления, водоснабжения и газоснабжения, оцинкованная сталь используется для опор наружного освещения. Изделия с армированным швом и цинковым покрытием снаружи и внутри применяются для монтажа сантехнических и противопожарных трубопроводов.

Важно! Оцинкованные трубы не выдерживают высокого давления. Максимальное значение для систем с водой 16 БАР, для сжатого воздуха 10 БАР.

Оцинкованный металл незаменим в дорожном строительстве. Применяется при изготовлении и монтаже дорожных знаков и указателей, светофорных столбов, а также опор дорожных и мостовых ограждений. При толщине слоя цинка от 30 мкм и выше изделие способно противостоять агрессивным атмосферным воздействиям и высоким уровень влажности в течение длительного времени. Десятки лет эксплуатации дают существенную экономию на замене и ремонте дорожных знаков, указателей и столбов. В дорожном строительстве ключевое значение имеет унифицированная длина столбов и опор знаков и указателей. В этом случае важно, что большинство заводов предлагают нарезку калибров из оцинкованной стали под конкретные размеры.

При толщине слоя цинка от 30 мкм и выше изделие способно противостоять агрессивным атмосферным воздействиям и высоким уровень влажности в течение длительного времени. Десятки лет эксплуатации дают существенную экономию на замене и ремонте дорожных знаков, указателей и столбов. В дорожном строительстве ключевое значение имеет унифицированная длина столбов и опор знаков и указателей. В этом случае важно, что большинство заводов предлагают нарезку калибров из оцинкованной стали под конкретные размеры.

Оцинкованный металл широко востребован в строительстве. Трубы нашли применение при строительстве промышленных объектов, выставочных залов, спортивных залов, складов, ремонтных мастерских, автостоянок, навесов и других легких конструкций. В частном строительстве оцинкованные трубы используются в качестве столбов для заборов, воздуховодов для вентиляционных систем, каркасов клеток для разведения птиц и мелких домашних животных. Такая популярность связана с низкими затратами на обслуживание, конструкции могут прослужить около 40 лет без дополнительной обработки.

Коррозионная стойкость оцинкованных труб позволяет использовать их для монтажа наружных конструкций

Сельскохозяйственный сектор также имеет высокий спрос на оцинкованные изделия. Трубы с цинковой защитой можно встретить в элеваторах, теплицах, теплицах. Однако наиболее распространенным применением является подача минеральных удобрений и орошение в растениеводстве. Благодаря цинковому покрытию металл выдерживает умеренное воздействие агрессивных щелочных и кислых сред.

В садоводстве и виноградарстве оцинкованные трубы используются в качестве опоры для молодых фруктовых деревьев и виноградников. В животноводческих комплексах цинкование продлевает срок службы опор в коровниках, курятниках, стойлах и других помещениях для содержания скота и птицы. Антикоррозийные свойства труб позволяют им более длительный период противостоять негативному воздействию отходов жизнедеятельности животных. Например, максимальная эксплуатация черной катаной трубы в загоне для содержания и кормления животного составляет 5 лет, с необходимостью периодического проведения ремонтных работ. При этом оцинкованная труба без реконструкции прослужит не менее 10 лет.

При этом оцинкованная труба без реконструкции прослужит не менее 10 лет.

Способы соединения оцинкованных труб

Одной из основных задач оцинкованных труб является транспортировка жидких и газообразных сред. Конечно, требования к герметичности стыков очень высоки, ведь только так можно избежать потерь среды.

Современные монтажники используют 3 способа соединения:

1. Установка муфт. Этот способ безрезьбового соединения применяется в основном в пожарных трубопроводах. Из-за высокого давления среды другой тип соединения технически невозможен. Метод основан на «замковом» соединении — внутренняя часть муфтового замка фиксируется за риск на заготовке.

2. Резьбовое соединение. На наружную сторону оцинкованной трубы путем нарезания резьбы на станке или с помощью плашки наносится резьба. За резьбу также цепляется муфта с резьбой в несколько витков на внутренней поверхности.

Чаще всего для монтажа труб с цинковым покрытием применяют резьбовое соединение

3. Сварка. Самый распространенный метод; электродуговая сварка под действием переменного тока. Для соединения оцинкованных коммуникаций следует отказаться от этого способа – при сварке цинк испаряется, выделяя при этом сварочный аэрозоль, вредный для здоровья человека и окружающей среды. Сам соединительный шов теряет свой коэффициент прочности и несущую функцию.

Сварка. Самый распространенный метод; электродуговая сварка под действием переменного тока. Для соединения оцинкованных коммуникаций следует отказаться от этого способа – при сварке цинк испаряется, выделяя при этом сварочный аэрозоль, вредный для здоровья человека и окружающей среды. Сам соединительный шов теряет свой коэффициент прочности и несущую функцию.

Оптимальный вариант – резьбовое соединение с муфтой. Удобство монтажа сочетается с последующей легкостью ремонтных работ. Для гражданского строительства особенно важно, что для соединения не нужны специальные инструменты (сварочный аппарат, паяльник и т.п.). При необходимости смонтированную конструкцию можно снова разобрать обычным ключом.

Преимущества оцинкованной трубы

Сталь сама по себе является надежным материалом и характеризуется высокой прочностью и достаточно длительным сроком службы. Оцинковка может улучшить характеристики стальной трубы, и она приобретает:

- устойчивость к агрессивным средам;

- высокая степень защиты от коррозии;

- эстетический вид – гладкая блестящая или матовая поверхность;

- антибактериальные свойства.

Цинк подавляет развитие различных патогенных бактерий. Это свойство особенно важно для водопроводных и газовых труб;

Цинк подавляет развитие различных патогенных бактерий. Это свойство особенно важно для водопроводных и газовых труб; - увеличенный срок службы. Оцинкованный стояк может простоять 50 лет, а стальной 10-15 лет.

Внимание! Оцинкованная труба на 3% тяжелее черной.

Благодаря эстетичному внешнему виду оцинкованные трубы могут быть использованы для создания элементов декора без дополнительной обработки

По сравнению с полипропиленовыми трубами, оцинкованные трубы имеют следующие преимущества:

- Ударопрочность. На оцинкованной поверхности не образуются сколы, в отличие от полимерных покрытий.

- Трубы с цинковым покрытием более прочны и не повреждаются колющими или режущими предметами. Вы можете не опасаться за деформацию при транспортировке, установке или обслуживании.

- При воздействии высокой температуры оцинкованная сталь практически не расширяется, поэтому размеры и диаметры остаются стабильными.

- Оцинкованные, как и железные трубы, могут эксплуатироваться в условиях более высокой температуры и давления. В отличие от полипропилена, оцинкованная сталь используется в теплоснабжении, где температура воды превышает 140 градусов Цельсия.

- При цинковании, благодаря более гладкой внутренней поверхности, в коммуникациях не образуются отложения, препятствующие транспортировке жидких сред.

- Могут использоваться в вентиляционных системах и дымоходах. На внутренней поверхности не образуется слой пыли и остатков продуктов горения.

Подводя итоги, можно констатировать, что использование оцинкованных труб оптимально для различных сфер деятельности человека. Продукция сочетает в себе доступную цену и отличные технические параметры. Благодаря высоким антикоррозионным свойствам и устойчивости к атмосферным воздействиям трубы успешно применяются как внутри помещений, так и для наружных конструкций.

Что нужно знать о горячеоцинкованной стальной трубе

Что такое оцинкованная стальная труба?

Оцинкованная стальная труба представляет собой трубу из углеродистой стали, покрытую защитным слоем цинка. Слой цинка служил жертвенным слоем, он ржавеет раньше, чем углеродистая сталь под ним. Оцинкованные стальные трубы включают два типа: стальные трубы с горячим цинкованием и стальные трубы с холодным цинкованием. Оцинкованный слой усилит антикоррозийные свойства стальной трубы.