Судовые опреснители морской воды для яхт и кораблей

Развитие технологий в области очистки воды позволяет получать деминерализованную воду в любых условиях. В последнее время набирают популярность судовые опреснительные установки.

Описание и принцип работы судовых опреснителей на основе обратного осмоса

Технология обратного осмоса получила свою популярность в конце 20-го века и не сбавляет позиций до сих пор. Такие установки используются практически во всех отраслях промышленности: микроэлектроника, пищевые предприятия, фармацевтика, гостиничные комплексы, ТЭЦ, в научно-исследовательских центрах, в аграрном комплексе и т.д. Обратноосмотические системы способны очистить даже морскую воду от целого комплекса загрязнений: различные соли, бактерии, тяжелые металлы, пестициды и т.д. Опреснители применяются на яхтах, кораблях и даже подводных лодках.

Необходимость опреснения забортной воды на морских судах обусловлена потребностью в чистой воде, которая идет на хозяйственные и технические нужды. Обессоленная на осмосе вода также используется в качестве питьевой. Вода разного назначения накапливается и хранится в отдельных резервуарах. Для получения деминерализованной воды устанавливаются судовые опреснительные установки на морскую воду различных типов и производительности. Этот вариант пока не нашёл широкого применения, однако является весьма перспективным для использования на морских судах.

Основные типы судовых опреснителей

Все существующие модели судовых опреснительных установок, по реализованному в них способу опреснения, подразделяются на:

- дистилляционные (термические) судовые опреснители морской воды – в этом случае морская вода подвергается кипячению, а конденсирующийся пар собирают, и в итоге получают дистиллят. Этот процесс достаточно трудоемкий и занимает большое количество времени.

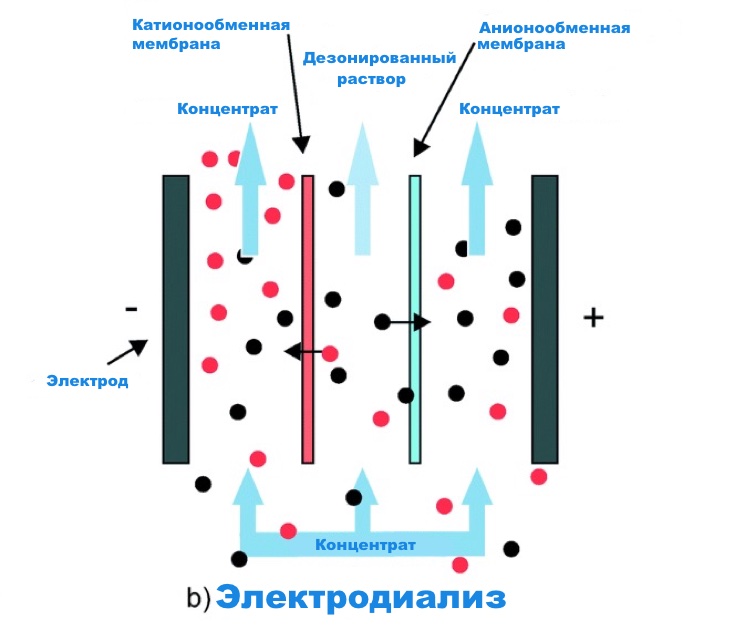

- устройства электродиализного типа (химические) – такой метод опреснения применяется только в экстренных случаях на морских судах. Неточная дозировка химических реагентов может привести к отравлению всей команды на судне.

- обратноосмические (физические) корабельные опреснители. На сегодняшний день самые эффективные и практичные. Разберем их поподробнее.

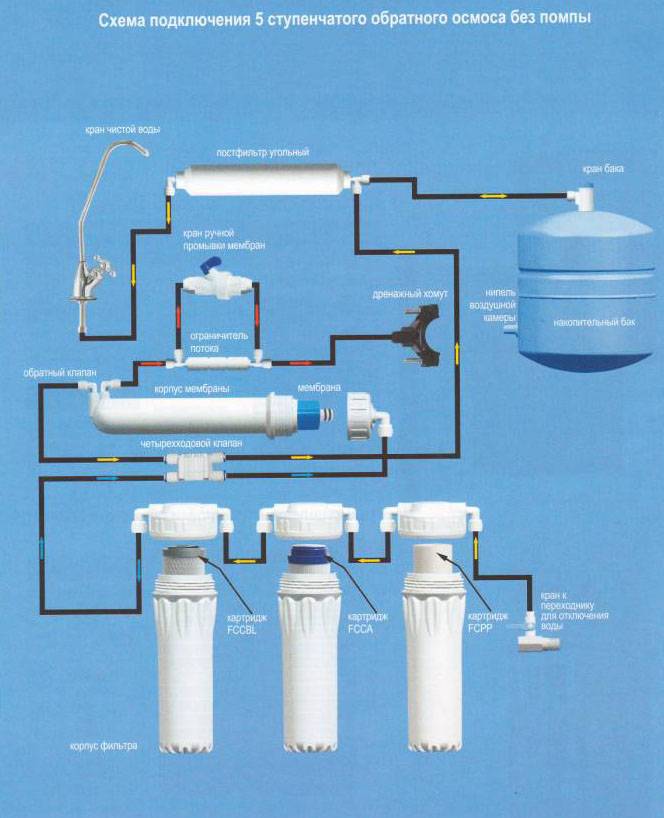

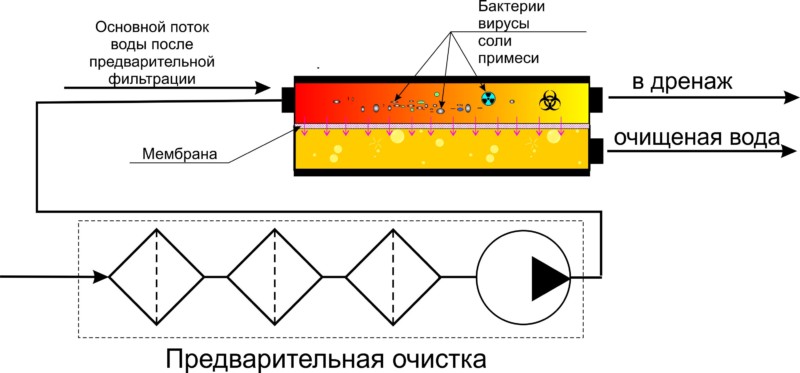

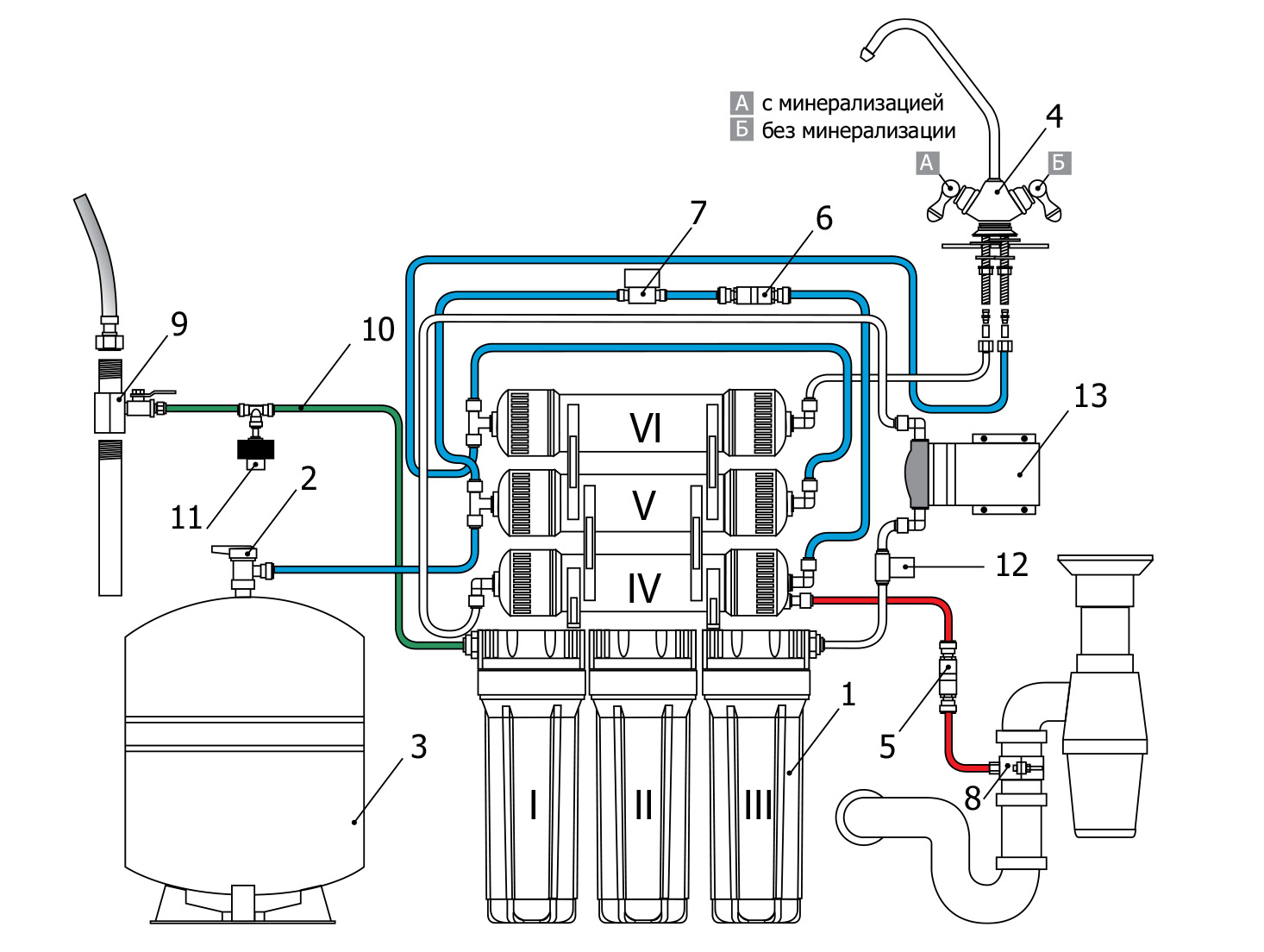

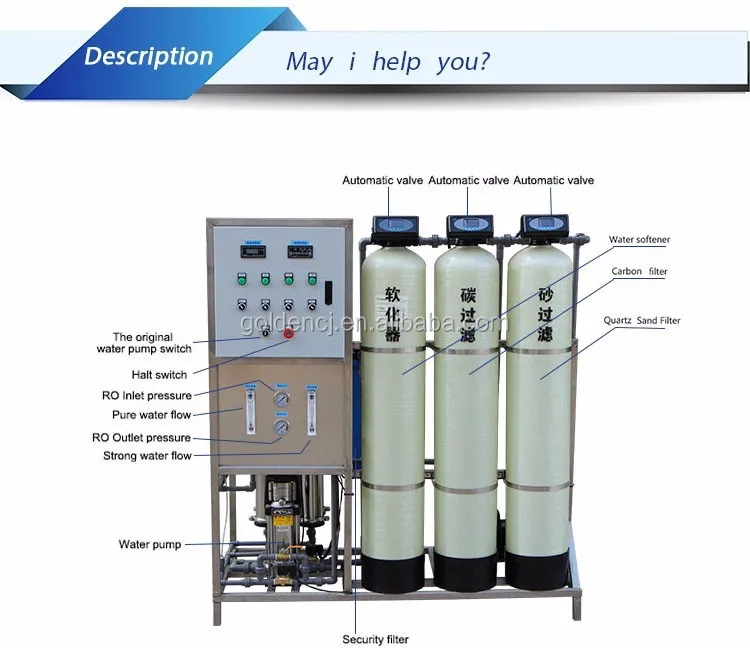

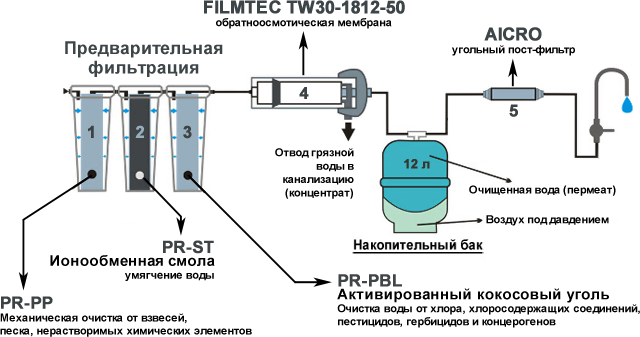

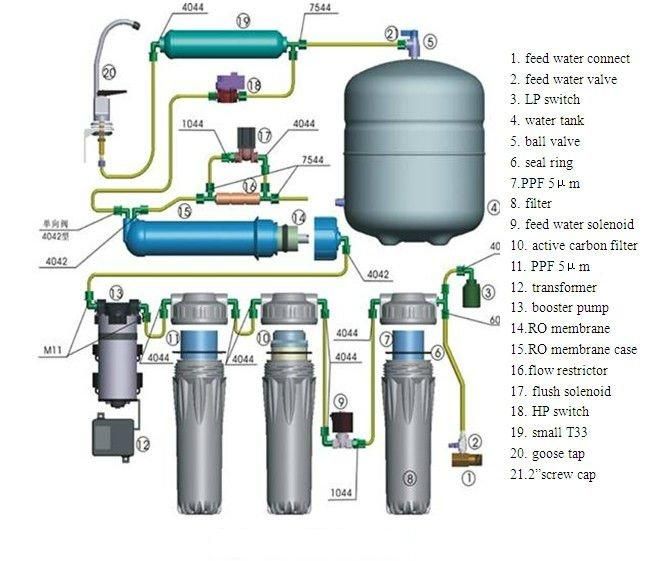

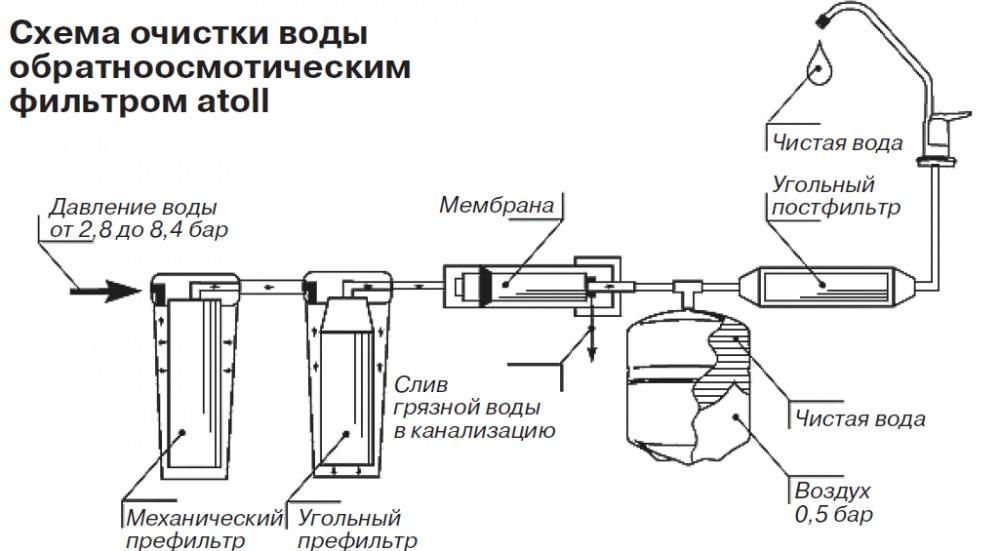

Под процессом обратного осмоса на морском судне подразумевается перемещение более солёного раствора (забортной воды) к менее солёному сквозь специальную полупроницаемую мембрану. Забортная вода под высоким давлением прогоняется через морскую мембрану. Чистая направляется в ёмкость-накопитель. А загрязнённая, со значительным содержанием ионов солей, сбрасывается за борт.

Опреснители на яхте, корабле, подводной лодке работают с водой, прошедшей предварительную обработку. Суть последней заключается в её механической очистке. В блок предварительной очистки входят фильтры: механический и угольный.

Морские мембраны судовых опреснителей

Поскольку морская вода на порядок соленее пресной и содержит большое количество растворенных веществ, обычные обратноосмотические мембраны здесь не справятся. Это происходит за счет того, что у морской воды очень высокое осмотическое давление. Высокоселективные морские мембраны отличаются возможность работы при повышенном давлении до 60 бар. Мембраны для морской воды служат меньше обычных, всего 1,5-3 года. Морские мембраны являются более плотными и не деформируются при высоких давлениях.

Судовые опреснители схема и принцип работы

Работающая судовая опреснительная установка требует постоянного контроля и регулировки установленных норм водного режима. Работа опреснителя на корабле или яхте осуществляется с помощью контроллера, на котором выставляются необходимые показатели. Вся система опреснения воды для яхты или корабля полностью автоматизирована, вмешательство со стороны человека в работу системы минимально.

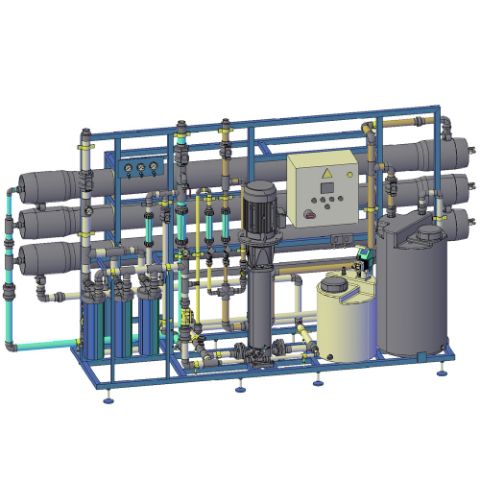

Все корабельные опреснительные установки являются модульными и производятся с учётом действующих нормативных и санитарных требований к обессоливанию забортной воды. Судовые опреснители для морской воды отличаются высокой производительностью и компактностью (благодаря небольшим размерам установка отлично помещается даже на малых суднах).

Преимущества морского опреснителя для яхты, корабля, подводной лодки.

К преимуществам судового опреснителя воды относят:

- прост в установке и монтаже;

- значительная работоспособность мембран до срока очередной плановой замены;

- минимальные затраты энергии;

- малошумность работы;

- существенная производительность при приемлемых расходах на эксплуатацию;

- наличие автоматики, контролирующей создаваемое давление согласно степени солёности поступающей забортной воды;

- адаптированность для обработки забортной воды любого типа (река, море, иная, включая портовую).

Опреснение морской воды для яхты, лодки, корабля от Diasel

Простота, невысокая стоимость и существенная производительность судового опреснителя с обратным осмосом позволяет говорить о том, что данное решение является одним из наиболее перспективных для использования на судах различного назначения в целях их обеспечения технической и питьевой пресной водой. Можно с уверенностью сказать, что судовой обратный осмос в скором времени станет основным способом опреснения воды на морских судах, яхтах и подводных лодках.

Заявка на подбор оборудования

Водоопреснительные установки морских судов – MirMarine

Назначение и классификация водоопреснительных установок

Судовые водоопреснительные установки (СОУ) предназначены для получения опресненной воды из забортной.

Опресненная вода, полученная в СОУ, применяется для технических целей и бытовых нужд.

По способу опреснения водоопреснительные установки (СОУ) разделяют на три группы:

- Дистилляционные

- Электродиализные

- Обратноосмические

По роду источника тепла (паровые, утилизационные, универсальные, электрические).

В настоящее время на судах с дизельной установкой исключительно применяются вакуумные одноступенчатые утилизационные водоопреснительные испарители забортной воды, использующие тепло охлаждающей пресной воды, замкнутой системы охлаждения главного двигателя.

Из всего многообразия конструкций водоопреснительных утилизационных установок у всех опреснителей есть общие принципы компоновки и комплектации вспомогательным оборудованием. Ниже будут рассмотрены наиболее типичные и распространенные типы утилизационных водоопреснительных установок.

На рис. 8.1 приведена простейшая схема конструкции вакуумной одноступенчатой утилизационной водоопреснительной установки, которая включена в систему охлаждения главного двигателя.

8.1 приведена простейшая схема конструкции вакуумной одноступенчатой утилизационной водоопреснительной установки, которая включена в систему охлаждения главного двигателя.

Греющая батарея испарителя образована прямыми трубками. Греющая вода от главного двигателя с температурой 65-70°С поступает в трубки испарителя кипящего типа, у которых поверхность нагрева расположена в самой нагреваемой воде (поэтому испарение в них сопровождается кипением испаряемой воды во всем объеме). Образующаяся в камере испарения пароводяная смесь поступает в сепаратор, из которого осушенный пар уходит в конденсатор, а рассол удаляется гидравлическим эжектором. Для удаления из конденсатора воздуха и поддержания разряжения служит водоструйный эжектор, рабочая вода к которому подается отдельным электроприводным насосом забортной воды. Дистиллят удаляется из конденсатора насосом.

Водоопреснительная установка типа «Д»

На рис. 8.2 представлена конструктивная схема и внешний вид водоопреснителя «Д».

Особенности опреснителя заключаются в следующем: теплообменную часть греющей батареи представляет вертикально расположенные мельхиоровые трубки 1, развальцованные в латунных досках, внутри которых происходит процесс кипения морской воды. В верхней расширенной части находится горизонтальный жалюзный сепаратор 2 и двухходовой прямотрубный конденсатор 3. Относительная большая высота парового пространства в сочетании с жалюзным сепаратором позволяет получить дистиллят с солесодержанием не более 8 мг/л.

В центре нагревательной батареи оставлена цилиндрическая шахта для циркуляции рассола. В ней установлена центральная труба, по которой рассол сливается к эжектору. Уровень рассола устанавливается на высоте верхнего среза сливной трубы 4.

Принципиальная схема утилизационной вакуумной ВОУ типа «Д» представлена на рис. 8.4. Забортная вода центробежным насосом 11 прокачивается через трубки конденсатора 6, где нагревается за счет теплоты конденсации пара.

Греющая вода от главного двигателя поступает в межтрубное пространство испарителя по трубопроводу 3 и, пройдя между поперечными сегментными перегородками, нагревает стенки трубок испарителя, где происходит кипение и испарение забортной воды. Образовавшийся пар проходит через жалюзийный сепаратор 7 поступает в конденсатор 6, где конденсируется, и дистиллят самотеком стекает в сборник 13. Сборник дистиллята оборудован регулятором уровня для пуска и остановки дистиллятного насоса 14, уравнительной трубой 19. Дистиллятный насос забирает дистиллят из сборника и направляет его к электромагнитному клапану 16, который распределяет отвод дистиллята. При нормальной солености воды она направляется в цистерну пресной воды, при повышенной — снова в испаритель через дроссельную шайбу 20.

При падении давления на нагнетательной стороне дистиллятного насоса срабатывает реле давления 15 которая отключает насос, т. е. прекращается откачка дистиллята.

Неиспарившаяся морская вода (рассол) по отводной трубе, направляется к эжектору 9, сюда же из конденсатора по трубопроводу поступает паро-воздушная смесь, которая вместе с рассолом отводится за борт.

При снижении давления рабочей воды перед эжектором 9 до 0,1 МПа, невозвратно-запорный клапан 17 автоматически перекрывает подачу питательной воды в испаритель, тем самым предохраняя испаритель от затопления. На системе питательной воды испарителя установлена диафрагма 18, которая предназначена для ограничения подачи воды в испаритель.

Замер солесодержание осуществляется соленомером 2, к которому дистиллят поступает через установленную на отводном трубопроводе дроссельную диафрагму.

Производительность установки и расход питательной воды контролируется ротаметрами.

Кратковременная работа испарителя обеспечивается за счет подвода греющего пара от котла и отвода конденсатора по трубопроводу 5 и 4.

Контроль режима работы ВОУ осуществляется с помощью термометров: измеряется температура греющей воды на входе в испаритель и на выходе из него, также температура воды на выходе из конденсатора. Контроль вакуума в ВОУ осуществляется по вакуумметру.

Данный тип ВОУ работает с коэффициентом продувания, равным трем.

Водоопреснительная установка «Атлас»

Самые распространенные водоопреснительные установки на морских транспортных судах — это установки фирмы «Атлас» (Дания). На рис. 8.5 показан общий вид водоопреснительной установки фирмы «Атлас». Фирма «Атлас» выпускает водоопреснители уменьшенных размеров и габаритов серии АФГУ — общий вид этой серий показан на рис. 8.6.

Основу конструкций составляет стальной вертикальный цилиндрический барабан с крышкой, играющую роль сухопарника. К нижней части барабана крепится цилиндрическая вертикальная прямотрубная нагревательная батарея.

К нижней части барабана крепится цилиндрическая вертикальная прямотрубная нагревательная батарея.

Тепловая схема вакуумной ВОУ «Атлас» приведена на рис. 8.7. Часть охлаждающей воды главного двигателя с температурой 65-70°С пропускается через испаритель 19. В испарителе греющая вода, омывая трубки снаружи, отдает часть теплоты на испарения забортной морской воды. Морская вода подается в нижнюю часть крышки батареи и проходит внутри трубок, прокачиваемая центробежным насосом 10. Процесс испарения морской воды происходит при температуре 38-40°С, за счет восприятия тепловой энергии охлаждающей воды главного двигателя. Эта температура является температурой насыщения забортной воды вследствие создаваемого и поддерживаемого вакуума (порядка 93%) в водоопреснителе с помощью эжектора. Образовавшийся пар в испарителе проходит через отбойный щит сепаратора и достигает горизонтального конденсатора, который встроен в сухопарник и отделен от основного парового пространства внутренним кожухом. В конденсаторе пар конденсируется и в виде дистиллята отводится дистилляторным насосом 15 — при нормальной солености дистиллята в цистерну, при повышенной солености через соленоидный клапан 23 обратно в испаритель.

В конденсаторе пар конденсируется и в виде дистиллята отводится дистилляторным насосом 15 — при нормальной солености дистиллята в цистерну, при повышенной солености через соленоидный клапан 23 обратно в испаритель.

Изменение температуры забортной воды приводит к соответствующему изменению и температуры насыщения в испарителе. Количество греющей воды, подаваемой в испаритель, в три-четыре раза больше по сравнению с питательной (забортной). Благодаря этому, а также низкой температуре испарения образования накипи на поверхности теплообмена испарителя будет минимальным.

Водоопреснитель обслуживается двумя эжекторами. Эжектор 7 соединен трубопроводом с конденсатором и обеспечивает отсос воздуха для создания вакуума и его поддержание порядка 93-95%. Эжектор 6 служит для отсоса соленой воды (рассола) из сепаратора, которая не успела испариться и была занесена из испарителя.

Центробежный насос 10 обеспечивает эжектора рабочей воды, а насос 9 предназначен для охлаждения конденсатора.

Водоопреснительная установка может работать на свежем паре от трубопровода 5 через редукционный клапан 21.

Управление количеством забортной воды, подаваемой в испаритель, осуществляется посредством расходомера (ротометра) 8.

Соленость дистиллята, получаемого в ВОУ типов «Д»и «АТЛАС», составляет не более 8 мг/л CI (0,8° Б) при солесодержании рассола 50 тыс. мг/л.

Контроль режима работы ВОУ обеспечивается контрольно-измерительными приборами. Давление и температура контролируется манометрами и термометрами. Качество получаемого дистиллята контролируется соленомером 18. В случае засаливания дистиллята подается сигнал с помощью зуммера 17.

Коэффициент продувания ВОУ «АТЛАС» составляет 2-3.

Показатели режима работы установок «АТЛАС»

- Температура испарения — 38°С

- Давление пара — 0,068 атм

- Температура греющей воды, поступающей в испаритель — 60-65°С

- Понижение температуры греющей воды после испарителя — 5-15°С

- Температура забортной воды — 28- 30°С

- Нагрев воды в конденсаторе — 4-8°С

- Содержание хлоридов в дистилляте — 6 мг/л

- Давление рабочей воды, поступающей к эжектору — 38-40 м вод.

ст.

ст. - Давление нагнетания эжектора — 2 м вод. ст.

Водоопреснительная установка «НИРЕКС»

Водоопреснительные установки фирмы «НИРЕКС» достаточно надежно зарекомендовали себя в эксплуатации и в настоящее время широко распространены на дизельных судах. Отличительной особенностью опреснителей «НИРЕКС» является применение пластинчатых теплообменников для испарителя и конденсатора (см. рис. 8.8). Пластины, разделяющие теплообменивающиеся среды, показаны на рис. 8.8, А, а пластинчатый теплообменный аппарат на рис. 8.9.

Пластины изготовлены из нержавеющей стали с выштампованными канавками, которые образуют поверхность теплообмена. В каждой пластине имеется по четыре отверстия, каждые два их них служат для подвода и отвода соответственно греющей и нагреваемой воды.

Теплообменные аппараты (рис. 8.8, б) представляют собой ряд пластин с резиновыми прокладками между ними, собранных в пакеты и сжатых болтами между двумя плитами. Благодаря прокладкам образуются ка¬налы для греющей и нагреваемой сред, а их конфигурация обеспечивает омывание каждой из пластин с одной стороны греющей средой, а с другой – нагреваемой (см. рис. 8.10).

Благодаря прокладкам образуются ка¬налы для греющей и нагреваемой сред, а их конфигурация обеспечивает омывание каждой из пластин с одной стороны греющей средой, а с другой – нагреваемой (см. рис. 8.10).

Таким образом создаются полости конденсатора и испарителя, образованные параллельно расположенными пластинами. В испарителе полости между собой соединены последовательно, а в секции конденсатора – параллельно.

Параметры режима работы ВОУ «НИРЕКС»

- Температура греющей воды — 60-65°С

- Температура испарения забортной воды — 45-48°С

- Понижение температуры греющей воды в испарителе — не более 4°С

- Содержание хлоридов в дистилляте — 6 мг/л CI

- Коэффициент продувания — 4-5

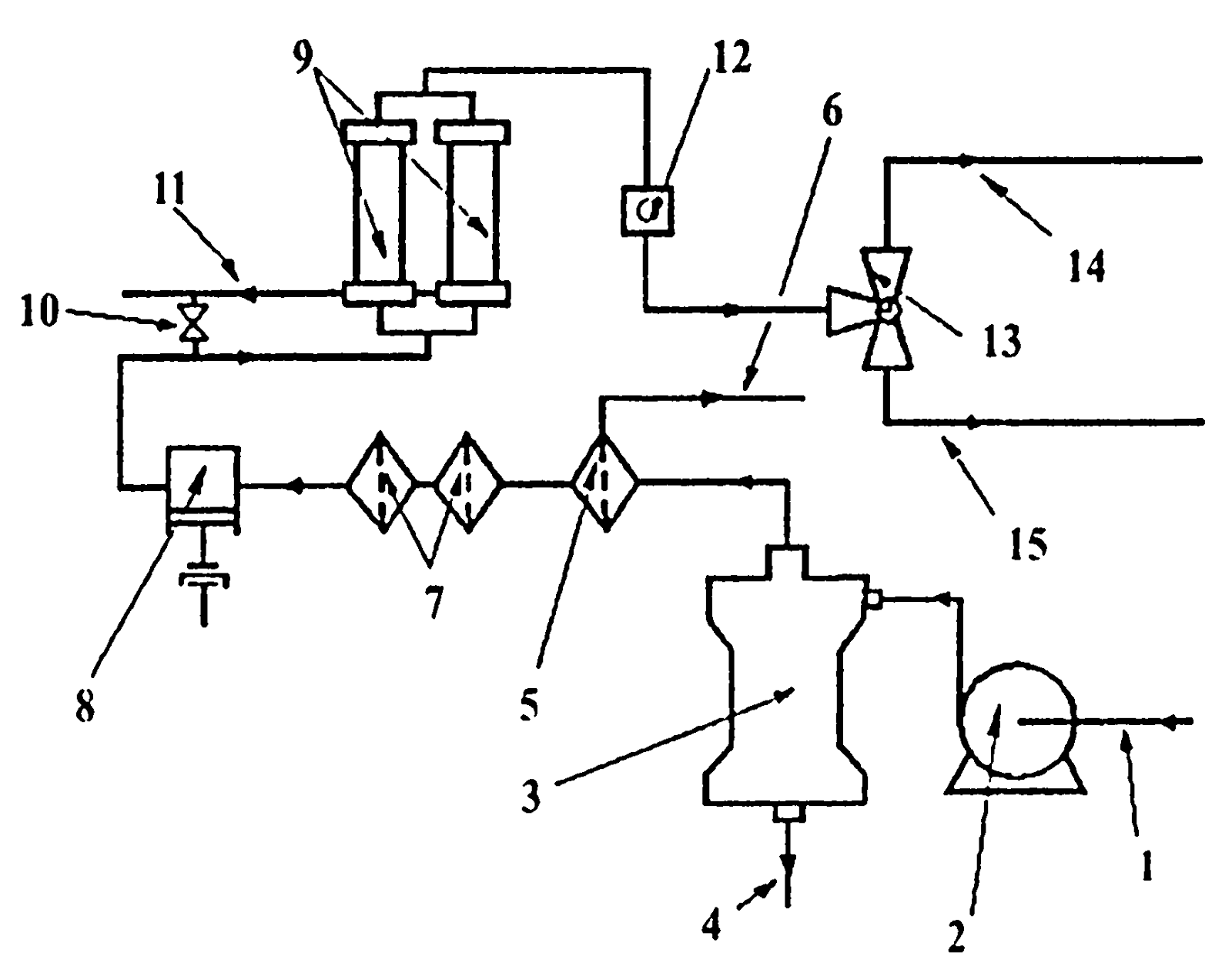

Общий вид опреснителя «НИРЕКС» и его компоновка представлена на рис. 8.9, а тепловая схема водоопреснительной установки «НИРЕКС» с пластинчатыми теплообменными аппаратами показана на рис. 8.10.

8.10.

Рассмотрим работу ВОУ. Греющая вода от системы охлаждения главного двигателя по трубопроводу 3 подается в испаритель 4. От системы охлаждения забортной воды забортная вода подается в конденсатор 6 и в испаритель 4. Пароводяная смесь из испарителя поступает в сепаратор 5, в котором происходит отделение капелек воды от пара, а неиспарившийся рассол с помощью эжектора 13 и насоса 14 удаляется за борт.

Подача рабочей воды на эжектор осуществляется сдвоенным электроприводным насосом 14. Далее пар попадает в конденсатор 6, где конденсируется и полученный дистиллят удаляется эжектором 12, где в качестве рабочей воды используется дистиллят, подаваемый из сборника 11 сдвоенным насосом 10, в сборник 11, откуда воздух выходит через трубу 15. Охлаждение дистиллята, подаваемого в сборник, производится рабочей водой, циркулирующей по контуру сборник—насос—эжектор. Поддержание постоянного уровня в сборнике 11 осуществляется с помощью трубки 15, через которую излишки дистиллята удаляются и затем откачиваются насосом 10 в цистерну.

Приготовленный в установке дистиллят удаляется из сборника насосом 10, на трубопроводе дистиллята установлены расходомер 9, датчик соленомера 8, и электромагнитный клапан сброса засоленного дистиллята 7, Сброс засоленного дистиллята через электромагнитный клапан 7 и включение сигнального устройства происходит при содержании хлоридов более 80 мг/л CI.

Адиабатные водоопреснительные установки типа «НИРЕКС»

Водоопреснительные установки с адиабатным испарителями подразделяются на проточные и циркуляционные:

- в проточных неиспарившаяся в камере испарения забортная вода удаляется рассольным насосом за борт;

- в циркуляционных неиспарившаяся морская вода в испарительной камере циркуляционном насосом вновь подается в подогреватель.

Испарение морской воды в опреснительных установках с адиабатным испарителем происходит в испарителе за счет резкого понижения давления в условиях адиабатного процесса, т. е. без подвода теплоты.

е. без подвода теплоты.

Удельный расход теплоты в установках с адиабатным проточными испарителями относительно велик, так как часто до 98-99 % нагретой воды удаляется за борт.

В опреснительных установках с адиабатными циркуляционными испарителями удельный расход теплоты в 2-4 раза меньше по сравнению с таковым в установках с адиабатными проточными испарителями.

В судовой практике обычно используется опреснительная установка фирмы «Нирекс» с камерами испарения бесповерхностного типа, имеющими циркуляционный контур рассола и конденсатор смесительного типа. Схема водоопреснительной установки «Нирекс с камерами испарения бесповерхностного типа приведена на рис. 8.11.

Греющая вода из системы охлаждения главного двигателя подается в подогреватель 2, отдает часть тепла забортной воде и рассолу, подаваемым насосом 15. Нагретый рассол поступает в камеру испарения 3, где разбрызгивается и частично испаряется. Неиспарившаяся его часть стекает вниз испарителя и откуда насосом 15 вновь подается вместе с добавляемой забортной водой в подогреватель 2, а затем в испаритель 3. отделение капелек влаги от пара, образовавшегося в испарителе, осуществляется в сепараторе 4. Далее пар поступает в конденсатор 5 смесительного типа, где он смешивается со струйками охлажденного дистиллята, который вытекает через отверстия в днище, расположенном сверху бачка, конденсируется. Дистиллят из сборника конденсатора с помощью левой секции дистиллятного насоса прокачивает его через охладитель 6, а затем в конденсатор 5, вторая ступень этого насоса полученный дистиллят, который сливается через переливную трубу, направляет в расходомер и далее в цистерну. Охладитель 6 прокачивается забортной водой по системе 7 циркуляционным насосом двигателя, который одновременно подает забортную воду на подпитку испарителя к масляному и водяному холодильникам главного двигателя.

отделение капелек влаги от пара, образовавшегося в испарителе, осуществляется в сепараторе 4. Далее пар поступает в конденсатор 5 смесительного типа, где он смешивается со струйками охлажденного дистиллята, который вытекает через отверстия в днище, расположенном сверху бачка, конденсируется. Дистиллят из сборника конденсатора с помощью левой секции дистиллятного насоса прокачивает его через охладитель 6, а затем в конденсатор 5, вторая ступень этого насоса полученный дистиллят, который сливается через переливную трубу, направляет в расходомер и далее в цистерну. Охладитель 6 прокачивается забортной водой по системе 7 циркуляционным насосом двигателя, который одновременно подает забортную воду на подпитку испарителя к масляному и водяному холодильникам главного двигателя.

Поддержание вакуума и удаление паровоздушной смеси из конденсатора и избытка рассола из сепарационной камеры испарителя осуществляется с помощью водоструйного эжектора 13, в котором в качестве рабочей среды используется забортная вода, подаваемая насосом 8. Этим же насосом удаляется за борт рабочая вода рассол и воздух после эжектора.

Этим же насосом удаляется за борт рабочая вода рассол и воздух после эжектора.

При повышенном солесодержании дистиллята соленомер 11 дает сигнал на открытие электромагнитного клапана 10 и подсоленный дистиллят сбрасывается в льяла.

Опреснительные установки с использованием принципа обратного осмоса

Водоопреснительное установки, использующие принципы обратного осмоса, пока не получили широкого использования в судовых энергетических установках.

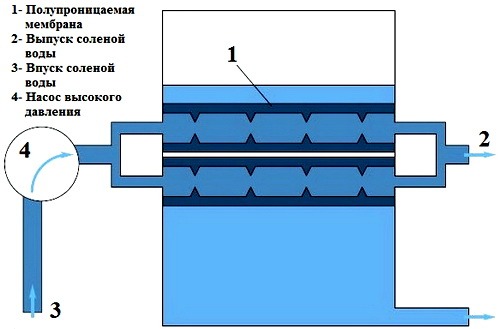

Метод опреснения морской воды так называемого обратного осмоса обусловлен существованием сольватов.

Основу таких опреснителей составляет мембрана, являющаяся проницаемой для воды и непроницаемой для растворенных в ней солей (сольватов). Забортная вода с одной стороны мембраны находится под давлением, превышающим осмотическое. Под действием этого давления часть воды без солей проходит через мембрану, а оставшаяся с повышенным содержанием солей удаляется за борт.

Осмотическое давление при температуре забортной воды 25°С и солесодержании 1 г/л составляет 0,07 МПа, а при солесодержании 50 г/л — 40,4 МПа. Мембраны в таких опреснителях выполняются из триацетата целлюлозы в виде пучка полых волокон с внутренним диаметром 40 мкм и наружным 85-200 мкм.

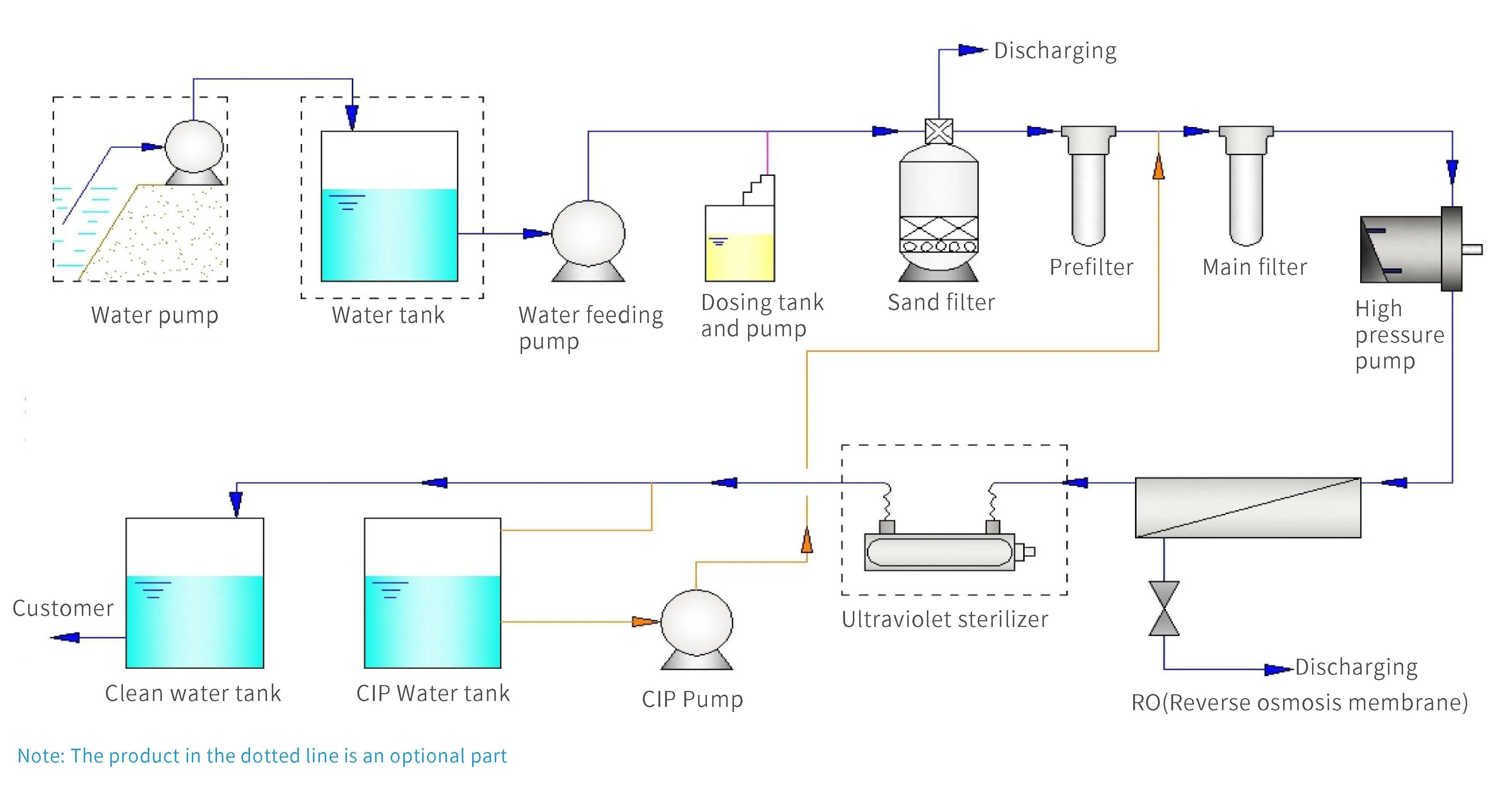

Для опреснительных установок обратного осмоса необходима предварительная обработка морской воды, которая заключается в следующем: вода проходит через сеточный фильтр с размером ячейки 0,3 мм, центробежный сепаратор для отделения ила и песка с размерами частиц более 200 мкм, далее через песчаный фильтр и затем поступает к насосу с давлением 5-7 МПа. При работе таких опреснителей необходимо постоянно контролировать и регулировать установленные нормы водного режима.

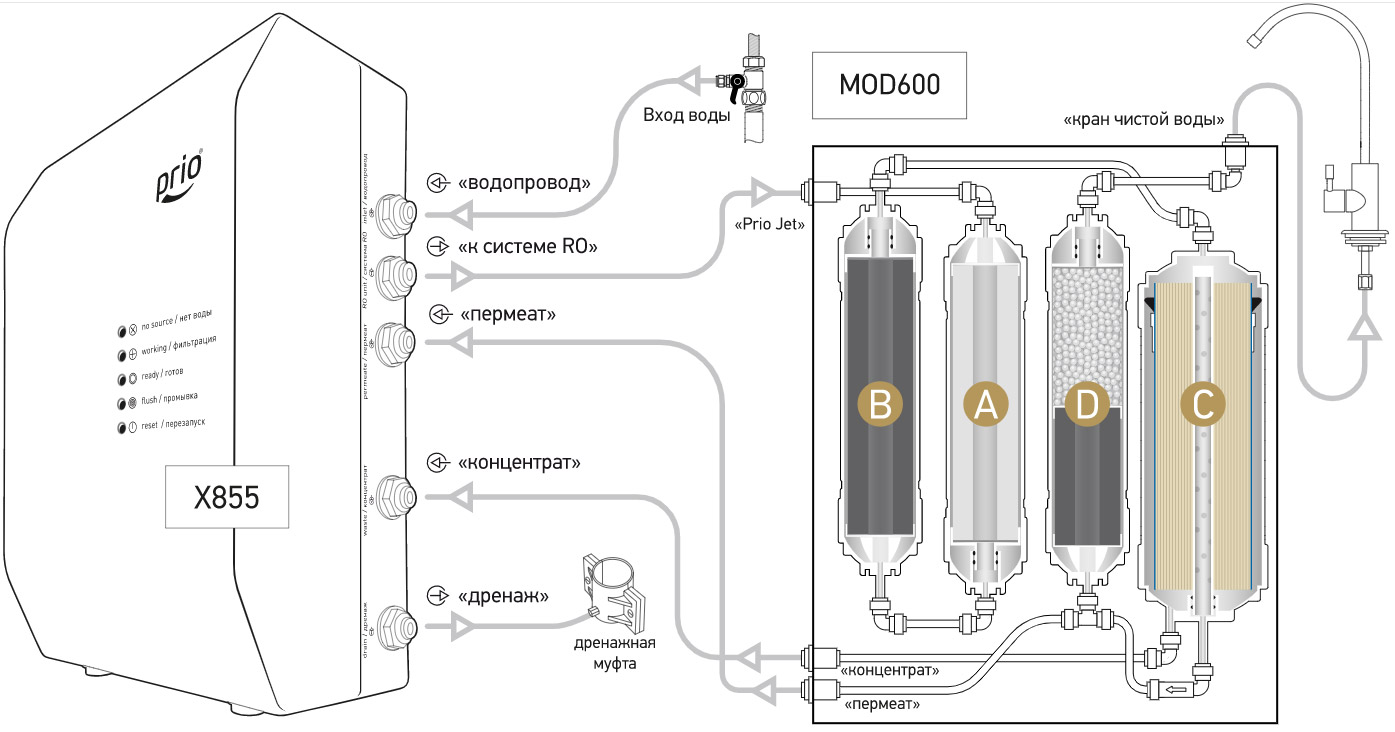

Принципиальная схема опреснителя фирмы «ROCHEM» представлена на рис. 8.12. Система фирмы «ROCHEM» работающая на принципе обратного осмоса является модульными системами, разработанными с учетом технических требований для обессоливания морской воды.

Предварительная очистка морской воды производится в песчаном фильтре 2 и фильтр-патроне 3. Песчаный фильтр заполняется песком, песчинки которого имеют разные размеры по диаметру: 3,0-5,0 мм 210 кг, 2,0-3,0 мм 350 кг, 0,3-0,7 мм 420 кг — всего 880 кг. В корпусе патронного фильтра находятся 6 патронных фильтров.

Морская вода подается одним из насосов 1 в песчаный фильтр 2 и пропускается через него и далее через фильтр-патрон 3. Для прокачки мембранных ДТ модулей предназначен насос высокого давления 4 с давлением 10-15 Мпа. Морская вода сплошным потоком падает на мембранные фильтры ДТ-модулей 5. Она проходит через серию связанных мембранных фильтров, и часть ее в виде обессоленной чистой воды стекает в трубопровод отвода в цистерну. Другая часть в виде рассола удаляется за борт.

Получаемая обессоленная вода содержит растворенный в воде углекислый газ СО2, его наличие понижает РН до 6,0-6,5.

Присутствие в воде свободного углекислого газа вызывает коррозию железа, в результате чего вода окрашивается в коричневый цвет. Для исключения данного явления в системе отвода обессоленной воды установлен раскисляющий фильтр 7. Раскисляющий фильтр заполнен доломитом — веществом, способным поглощать углекислый газ, после прохождения обессоленной воды через доломит РН устанавливается 7,0.

Рассмотрим устройство и сущность обессоливания морской воды в мембранном диско-трубном модуле.

Схема капсулы модуля и мембраны показаны на рис. 8.13., а общий вид капсулы в сборе приведена на рис. 8.14.

- Длина капсулы модуля — 1000 мм

- Диаметр капсулы — 226 мм

- Вес капсулы — 49 кг

- Количество мембранных вставок /подушек — 169 шт.

- Количество гидравлических дисков — 170 шт.

Основными составляющими частями модуля являются диско-мембранные блоки и цилиндрический корпус оболочки, работающий под давлением. Мембранные подушки одеты на центральный стержень внутри цилиндрического корпуса модуля. Каждая мембрана с обоих сторон покрыта промокательными дисками и образуют самостоятельную секцию — подушку. Диско-мембранный блок вставлен внутрь цилиндрического корпуса оболочки. Отверстия цилиндрического корпуса закрыты фланцами с кольцевыми прокладками. Промокательные диски, покрывающие мембранную подушку, удерживают давление на ее поверхности.

Мембранные подушки одеты на центральный стержень внутри цилиндрического корпуса модуля. Каждая мембрана с обоих сторон покрыта промокательными дисками и образуют самостоятельную секцию — подушку. Диско-мембранный блок вставлен внутрь цилиндрического корпуса оболочки. Отверстия цилиндрического корпуса закрыты фланцами с кольцевыми прокладками. Промокательные диски, покрывающие мембранную подушку, удерживают давление на ее поверхности.

Процесс опреснения обусловлен существованием сольватов. Морская вода под давлением 10-15 МПа прокачивается сквозь металлические корпуса капсул модуля и наличие мембран, которые имеют сечение на порядок меньше, чем размеры сольватов пропускают воду. Поэтому сольваты остаются на поверхности мембран, внутри корпуса капсулы, а вода, свободная от растворенных солей попадает в сборник чистой. Оттуда чистая вода вытекает через кольцевую полость, распложенного у центрального отверстия -В- и удаляется.

Мембранное пространство и сборник чистой воды устроены как разделительная часть гидравлического диска. Разделительное пространство образует открытый канал пресной воды.

Разделительное пространство образует открытый канал пресной воды.

Таким образом, по пути к разгрузочному отверстию -С-, выходу рассола, морская вода проходит через каждую мембранную секцию. Солевой компонент морской воды увеличивается в секциях по мере того, как чистая вода в каждой секции отделяется от морской.

В результате такого явления создается тенденция к накоплению мельчайших коллоидных органических и неорганических частиц на поверхности мембран и по этой причине происходит снижение производительности опреснителя и повышенное солесодержание чистой воды. В процессе эксплуатации при снижении производительности мембран на 10-15 % необходимо производить химочистку по рекомендации фирмы-изготовителя «РОХЕМ».

Система оборудована клапанами, позволяющими производить химочистку с применением химикатов закрытой циркуляцией, в процессе которой коллоидные грязные частицы и кристаллы, находящиеся на поверхности мембран могут быть очищены и удалены в специальный очистной танк. Давление воды в процессе промывки должно быть 10-20 бар, и температура воды 35-45°С.

Давление воды в процессе промывки должно быть 10-20 бар, и температура воды 35-45°С.

Одновременно производят промывку песчаного фильтра способом обратной промывки с подачей сжатого воздуха с давлением 1 бар в течение 15 минут. После этого фильтр-патроны заменяют, при нормальной работы обессолевателя фильтр-патроны должны меняться через каждые 700 часов его работы и при каждой химической промывке.

Литература

Вспомогательные механизмы и судовые системы. Э. В. КОРНИЛОВ, П. В. БОЙКО, Э. И. ГОЛОФАСТОВ (2009)

Похожие статьи

Водоопреснительные установки морских судов – MirMarine

Назначение и классификация водоопреснительных установок

Судовые водоопреснительные установки (СОУ) предназначены для получения опресненной воды из забортной.

Опресненная вода, полученная в СОУ, применяется для технических целей и бытовых нужд.

По способу опреснения водоопреснительные установки (СОУ) разделяют на три группы:

- Дистилляционные

- Электродиализные

- Обратноосмические

По роду источника тепла (паровые, утилизационные, универсальные, электрические).

В настоящее время на судах с дизельной установкой исключительно применяются вакуумные одноступенчатые утилизационные водоопреснительные испарители забортной воды, использующие тепло охлаждающей пресной воды, замкнутой системы охлаждения главного двигателя.

Из всего многообразия конструкций водоопреснительных утилизационных установок у всех опреснителей есть общие принципы компоновки и комплектации вспомогательным оборудованием. Ниже будут рассмотрены наиболее типичные и распространенные типы утилизационных водоопреснительных установок.

На рис. 8.1 приведена простейшая схема конструкции вакуумной одноступенчатой утилизационной водоопреснительной установки, которая включена в систему охлаждения главного двигателя.

Греющая батарея испарителя образована прямыми трубками. Греющая вода от главного двигателя с температурой 65-70°С поступает в трубки испарителя кипящего типа, у которых поверхность нагрева расположена в самой нагреваемой воде (поэтому испарение в них сопровождается кипением испаряемой воды во всем объеме). Образующаяся в камере испарения пароводяная смесь поступает в сепаратор, из которого осушенный пар уходит в конденсатор, а рассол удаляется гидравлическим эжектором. Для удаления из конденсатора воздуха и поддержания разряжения служит водоструйный эжектор, рабочая вода к которому подается отдельным электроприводным насосом забортной воды. Дистиллят удаляется из конденсатора насосом.

Водоопреснительная установка типа «Д»

На рис. 8.2 представлена конструктивная схема и внешний вид водоопреснителя «Д».

Особенности опреснителя заключаются в следующем: теплообменную часть греющей батареи представляет вертикально расположенные мельхиоровые трубки 1, развальцованные в латунных досках, внутри которых происходит процесс кипения морской воды. В верхней расширенной части находится горизонтальный жалюзный сепаратор 2 и двухходовой прямотрубный конденсатор 3. Относительная большая высота парового пространства в сочетании с жалюзным сепаратором позволяет получить дистиллят с солесодержанием не более 8 мг/л.

В верхней расширенной части находится горизонтальный жалюзный сепаратор 2 и двухходовой прямотрубный конденсатор 3. Относительная большая высота парового пространства в сочетании с жалюзным сепаратором позволяет получить дистиллят с солесодержанием не более 8 мг/л.

В центре нагревательной батареи оставлена цилиндрическая шахта для циркуляции рассола. В ней установлена центральная труба, по которой рассол сливается к эжектору. Уровень рассола устанавливается на высоте верхнего среза сливной трубы 4.

Принципиальная схема утилизационной вакуумной ВОУ типа «Д» представлена на рис. 8.4. Забортная вода центробежным насосом 11 прокачивается через трубки конденсатора 6, где нагревается за счет теплоты конденсации пара. Часть выходящей из конденсатора воды направляется в качестве рабочей среды в рассольно-воздушный эжектор 9. Другая часть, равная примерно четырехкратной производительности ВОУ, поступает на питание испарителя 12.

Греющая вода от главного двигателя поступает в межтрубное пространство испарителя по трубопроводу 3 и, пройдя между поперечными сегментными перегородками, нагревает стенки трубок испарителя, где происходит кипение и испарение забортной воды. Образовавшийся пар проходит через жалюзийный сепаратор 7 поступает в конденсатор 6, где конденсируется, и дистиллят самотеком стекает в сборник 13. Сборник дистиллята оборудован регулятором уровня для пуска и остановки дистиллятного насоса 14, уравнительной трубой 19. Дистиллятный насос забирает дистиллят из сборника и направляет его к электромагнитному клапану 16, который распределяет отвод дистиллята. При нормальной солености воды она направляется в цистерну пресной воды, при повышенной — снова в испаритель через дроссельную шайбу 20.

Образовавшийся пар проходит через жалюзийный сепаратор 7 поступает в конденсатор 6, где конденсируется, и дистиллят самотеком стекает в сборник 13. Сборник дистиллята оборудован регулятором уровня для пуска и остановки дистиллятного насоса 14, уравнительной трубой 19. Дистиллятный насос забирает дистиллят из сборника и направляет его к электромагнитному клапану 16, который распределяет отвод дистиллята. При нормальной солености воды она направляется в цистерну пресной воды, при повышенной — снова в испаритель через дроссельную шайбу 20.

При падении давления на нагнетательной стороне дистиллятного насоса срабатывает реле давления 15 которая отключает насос, т. е. прекращается откачка дистиллята.

Неиспарившаяся морская вода (рассол) по отводной трубе, направляется к эжектору 9, сюда же из конденсатора по трубопроводу поступает паро-воздушная смесь, которая вместе с рассолом отводится за борт.

При снижении давления рабочей воды перед эжектором 9 до 0,1 МПа, невозвратно-запорный клапан 17 автоматически перекрывает подачу питательной воды в испаритель, тем самым предохраняя испаритель от затопления. На системе питательной воды испарителя установлена диафрагма 18, которая предназначена для ограничения подачи воды в испаритель.

На системе питательной воды испарителя установлена диафрагма 18, которая предназначена для ограничения подачи воды в испаритель.

Замер солесодержание осуществляется соленомером 2, к которому дистиллят поступает через установленную на отводном трубопроводе дроссельную диафрагму.

Производительность установки и расход питательной воды контролируется ротаметрами.

Кратковременная работа испарителя обеспечивается за счет подвода греющего пара от котла и отвода конденсатора по трубопроводу 5 и 4.

Контроль режима работы ВОУ осуществляется с помощью термометров: измеряется температура греющей воды на входе в испаритель и на выходе из него, также температура воды на выходе из конденсатора. Контроль вакуума в ВОУ осуществляется по вакуумметру.

Данный тип ВОУ работает с коэффициентом продувания, равным трем.

Водоопреснительная установка «Атлас»

Самые распространенные водоопреснительные установки на морских транспортных судах — это установки фирмы «Атлас» (Дания). На рис. 8.5 показан общий вид водоопреснительной установки фирмы «Атлас». Фирма «Атлас» выпускает водоопреснители уменьшенных размеров и габаритов серии АФГУ — общий вид этой серий показан на рис. 8.6.

На рис. 8.5 показан общий вид водоопреснительной установки фирмы «Атлас». Фирма «Атлас» выпускает водоопреснители уменьшенных размеров и габаритов серии АФГУ — общий вид этой серий показан на рис. 8.6.

Основу конструкций составляет стальной вертикальный цилиндрический барабан с крышкой, играющую роль сухопарника. К нижней части барабана крепится цилиндрическая вертикальная прямотрубная нагревательная батарея.

Тепловая схема вакуумной ВОУ «Атлас» приведена на рис. 8.7. Часть охлаждающей воды главного двигателя с температурой 65-70°С пропускается через испаритель 19. В испарителе греющая вода, омывая трубки снаружи, отдает часть теплоты на испарения забортной морской воды. Морская вода подается в нижнюю часть крышки батареи и проходит внутри трубок, прокачиваемая центробежным насосом 10. Процесс испарения морской воды происходит при температуре 38-40°С, за счет восприятия тепловой энергии охлаждающей воды главного двигателя. Эта температура является температурой насыщения забортной воды вследствие создаваемого и поддерживаемого вакуума (порядка 93%) в водоопреснителе с помощью эжектора. Образовавшийся пар в испарителе проходит через отбойный щит сепаратора и достигает горизонтального конденсатора, который встроен в сухопарник и отделен от основного парового пространства внутренним кожухом. В конденсаторе пар конденсируется и в виде дистиллята отводится дистилляторным насосом 15 — при нормальной солености дистиллята в цистерну, при повышенной солености через соленоидный клапан 23 обратно в испаритель.

Образовавшийся пар в испарителе проходит через отбойный щит сепаратора и достигает горизонтального конденсатора, который встроен в сухопарник и отделен от основного парового пространства внутренним кожухом. В конденсаторе пар конденсируется и в виде дистиллята отводится дистилляторным насосом 15 — при нормальной солености дистиллята в цистерну, при повышенной солености через соленоидный клапан 23 обратно в испаритель.

Изменение температуры забортной воды приводит к соответствующему изменению и температуры насыщения в испарителе. Количество греющей воды, подаваемой в испаритель, в три-четыре раза больше по сравнению с питательной (забортной). Благодаря этому, а также низкой температуре испарения образования накипи на поверхности теплообмена испарителя будет минимальным.

Водоопреснитель обслуживается двумя эжекторами. Эжектор 7 соединен трубопроводом с конденсатором и обеспечивает отсос воздуха для создания вакуума и его поддержание порядка 93-95%. Эжектор 6 служит для отсоса соленой воды (рассола) из сепаратора, которая не успела испариться и была занесена из испарителя.

Эжектор 6 служит для отсоса соленой воды (рассола) из сепаратора, которая не успела испариться и была занесена из испарителя.

Центробежный насос 10 обеспечивает эжектора рабочей воды, а насос 9 предназначен для охлаждения конденсатора.

Водоопреснительная установка может работать на свежем паре от трубопровода 5 через редукционный клапан 21.

Управление количеством забортной воды, подаваемой в испаритель, осуществляется посредством расходомера (ротометра) 8.

Соленость дистиллята, получаемого в ВОУ типов «Д»и «АТЛАС», составляет не более 8 мг/л CI (0,8° Б) при солесодержании рассола 50 тыс. мг/л.

Контроль режима работы ВОУ обеспечивается контрольно-измерительными приборами. Давление и температура контролируется манометрами и термометрами. Качество получаемого дистиллята контролируется соленомером 18. В случае засаливания дистиллята подается сигнал с помощью зуммера 17.

Коэффициент продувания ВОУ «АТЛАС» составляет 2-3.

Показатели режима работы установок «АТЛАС»

- Температура испарения — 38°С

- Давление пара — 0,068 атм

- Температура греющей воды, поступающей в испаритель — 60-65°С

- Понижение температуры греющей воды после испарителя — 5-15°С

- Температура забортной воды — 28- 30°С

- Нагрев воды в конденсаторе — 4-8°С

- Содержание хлоридов в дистилляте — 6 мг/л

- Давление рабочей воды, поступающей к эжектору — 38-40 м вод. ст.

- Давление нагнетания эжектора — 2 м вод. ст.

Водоопреснительная установка «НИРЕКС»

Водоопреснительные установки фирмы «НИРЕКС» достаточно надежно зарекомендовали себя в эксплуатации и в настоящее время широко распространены на дизельных судах. Отличительной особенностью опреснителей «НИРЕКС» является применение пластинчатых теплообменников для испарителя и конденсатора (см. рис. 8. 8). Пластины, разделяющие теплообменивающиеся среды, показаны на рис. 8.8, А, а пластинчатый теплообменный аппарат на рис. 8.9.

8). Пластины, разделяющие теплообменивающиеся среды, показаны на рис. 8.8, А, а пластинчатый теплообменный аппарат на рис. 8.9.

Пластины изготовлены из нержавеющей стали с выштампованными канавками, которые образуют поверхность теплообмена. В каждой пластине имеется по четыре отверстия, каждые два их них служат для подвода и отвода соответственно греющей и нагреваемой воды.

Теплообменные аппараты (рис. 8.8, б) представляют собой ряд пластин с резиновыми прокладками между ними, собранных в пакеты и сжатых болтами между двумя плитами. Благодаря прокладкам образуются ка¬налы для греющей и нагреваемой сред, а их конфигурация обеспечивает омывание каждой из пластин с одной стороны греющей средой, а с другой – нагреваемой (см. рис. 8.10).

Таким образом создаются полости конденсатора и испарителя, образованные параллельно расположенными пластинами. В испарителе полости между собой соединены последовательно, а в секции конденсатора – параллельно.

Параметры режима работы ВОУ «НИРЕКС»

- Температура греющей воды — 60-65°С

- Температура испарения забортной воды — 45-48°С

- Понижение температуры греющей воды в испарителе — не более 4°С

- Содержание хлоридов в дистилляте — 6 мг/л CI

- Коэффициент продувания — 4-5

Общий вид опреснителя «НИРЕКС» и его компоновка представлена на рис. 8.9, а тепловая схема водоопреснительной установки «НИРЕКС» с пластинчатыми теплообменными аппаратами показана на рис. 8.10.

Рассмотрим работу ВОУ. Греющая вода от системы охлаждения главного двигателя по трубопроводу 3 подается в испаритель 4. От системы охлаждения забортной воды забортная вода подается в конденсатор 6 и в испаритель 4. Пароводяная смесь из испарителя поступает в сепаратор 5, в котором происходит отделение капелек воды от пара, а неиспарившийся рассол с помощью эжектора 13 и насоса 14 удаляется за борт.

Подача рабочей воды на эжектор осуществляется сдвоенным электроприводным насосом 14. Далее пар попадает в конденсатор 6, где конденсируется и полученный дистиллят удаляется эжектором 12, где в качестве рабочей воды используется дистиллят, подаваемый из сборника 11 сдвоенным насосом 10, в сборник 11, откуда воздух выходит через трубу 15. Охлаждение дистиллята, подаваемого в сборник, производится рабочей водой, циркулирующей по контуру сборник—насос—эжектор. Поддержание постоянного уровня в сборнике 11 осуществляется с помощью трубки 15, через которую излишки дистиллята удаляются и затем откачиваются насосом 10 в цистерну.

Приготовленный в установке дистиллят удаляется из сборника насосом 10, на трубопроводе дистиллята установлены расходомер 9, датчик соленомера 8, и электромагнитный клапан сброса засоленного дистиллята 7, Сброс засоленного дистиллята через электромагнитный клапан 7 и включение сигнального устройства происходит при содержании хлоридов более 80 мг/л CI.

Адиабатные водоопреснительные установки типа «НИРЕКС»

Водоопреснительные установки с адиабатным испарителями подразделяются на проточные и циркуляционные:

- в проточных неиспарившаяся в камере испарения забортная вода удаляется рассольным насосом за борт;

- в циркуляционных неиспарившаяся морская вода в испарительной камере циркуляционном насосом вновь подается в подогреватель.

Испарение морской воды в опреснительных установках с адиабатным испарителем происходит в испарителе за счет резкого понижения давления в условиях адиабатного процесса, т.е. без подвода теплоты.

Удельный расход теплоты в установках с адиабатным проточными испарителями относительно велик, так как часто до 98-99 % нагретой воды удаляется за борт.

В опреснительных установках с адиабатными циркуляционными испарителями удельный расход теплоты в 2-4 раза меньше по сравнению с таковым в установках с адиабатными проточными испарителями.

В судовой практике обычно используется опреснительная установка фирмы «Нирекс» с камерами испарения бесповерхностного типа, имеющими циркуляционный контур рассола и конденсатор смесительного типа. Схема водоопреснительной установки «Нирекс с камерами испарения бесповерхностного типа приведена на рис. 8.11.

Греющая вода из системы охлаждения главного двигателя подается в подогреватель 2, отдает часть тепла забортной воде и рассолу, подаваемым насосом 15. Нагретый рассол поступает в камеру испарения 3, где разбрызгивается и частично испаряется. Неиспарившаяся его часть стекает вниз испарителя и откуда насосом 15 вновь подается вместе с добавляемой забортной водой в подогреватель 2, а затем в испаритель 3. отделение капелек влаги от пара, образовавшегося в испарителе, осуществляется в сепараторе 4. Далее пар поступает в конденсатор 5 смесительного типа, где он смешивается со струйками охлажденного дистиллята, который вытекает через отверстия в днище, расположенном сверху бачка, конденсируется. Дистиллят из сборника конденсатора с помощью левой секции дистиллятного насоса прокачивает его через охладитель 6, а затем в конденсатор 5, вторая ступень этого насоса полученный дистиллят, который сливается через переливную трубу, направляет в расходомер и далее в цистерну. Охладитель 6 прокачивается забортной водой по системе 7 циркуляционным насосом двигателя, который одновременно подает забортную воду на подпитку испарителя к масляному и водяному холодильникам главного двигателя.

Дистиллят из сборника конденсатора с помощью левой секции дистиллятного насоса прокачивает его через охладитель 6, а затем в конденсатор 5, вторая ступень этого насоса полученный дистиллят, который сливается через переливную трубу, направляет в расходомер и далее в цистерну. Охладитель 6 прокачивается забортной водой по системе 7 циркуляционным насосом двигателя, который одновременно подает забортную воду на подпитку испарителя к масляному и водяному холодильникам главного двигателя.

Поддержание вакуума и удаление паровоздушной смеси из конденсатора и избытка рассола из сепарационной камеры испарителя осуществляется с помощью водоструйного эжектора 13, в котором в качестве рабочей среды используется забортная вода, подаваемая насосом 8. Этим же насосом удаляется за борт рабочая вода рассол и воздух после эжектора.

При повышенном солесодержании дистиллята соленомер 11 дает сигнал на открытие электромагнитного клапана 10 и подсоленный дистиллят сбрасывается в льяла.

Опреснительные установки с использованием принципа обратного осмоса

Водоопреснительное установки, использующие принципы обратного осмоса, пока не получили широкого использования в судовых энергетических установках.

Метод опреснения морской воды так называемого обратного осмоса обусловлен существованием сольватов.

Основу таких опреснителей составляет мембрана, являющаяся проницаемой для воды и непроницаемой для растворенных в ней солей (сольватов). Забортная вода с одной стороны мембраны находится под давлением, превышающим осмотическое. Под действием этого давления часть воды без солей проходит через мембрану, а оставшаяся с повышенным содержанием солей удаляется за борт.

Осмотическое давление при температуре забортной воды 25°С и солесодержании 1 г/л составляет 0,07 МПа, а при солесодержании 50 г/л — 40,4 МПа. Мембраны в таких опреснителях выполняются из триацетата целлюлозы в виде пучка полых волокон с внутренним диаметром 40 мкм и наружным 85-200 мкм.

Для опреснительных установок обратного осмоса необходима предварительная обработка морской воды, которая заключается в следующем: вода проходит через сеточный фильтр с размером ячейки 0,3 мм, центробежный сепаратор для отделения ила и песка с размерами частиц более 200 мкм, далее через песчаный фильтр и затем поступает к насосу с давлением 5-7 МПа. При работе таких опреснителей необходимо постоянно контролировать и регулировать установленные нормы водного режима.

Принципиальная схема опреснителя фирмы «ROCHEM» представлена на рис. 8.12. Система фирмы «ROCHEM» работающая на принципе обратного осмоса является модульными системами, разработанными с учетом технических требований для обессоливания морской воды.

Предварительная очистка морской воды производится в песчаном фильтре 2 и фильтр-патроне 3. Песчаный фильтр заполняется песком, песчинки которого имеют разные размеры по диаметру: 3,0-5,0 мм 210 кг, 2,0-3,0 мм 350 кг, 0,3-0,7 мм 420 кг — всего 880 кг. В корпусе патронного фильтра находятся 6 патронных фильтров.

В корпусе патронного фильтра находятся 6 патронных фильтров.

Морская вода подается одним из насосов 1 в песчаный фильтр 2 и пропускается через него и далее через фильтр-патрон 3. Для прокачки мембранных ДТ модулей предназначен насос высокого давления 4 с давлением 10-15 Мпа. Морская вода сплошным потоком падает на мембранные фильтры ДТ-модулей 5. Она проходит через серию связанных мембранных фильтров, и часть ее в виде обессоленной чистой воды стекает в трубопровод отвода в цистерну. Другая часть в виде рассола удаляется за борт.

Получаемая обессоленная вода содержит растворенный в воде углекислый газ СО2, его наличие понижает РН до 6,0-6,5.

Присутствие в воде свободного углекислого газа вызывает коррозию железа, в результате чего вода окрашивается в коричневый цвет. Для исключения данного явления в системе отвода обессоленной воды установлен раскисляющий фильтр 7. Раскисляющий фильтр заполнен доломитом — веществом, способным поглощать углекислый газ, после прохождения обессоленной воды через доломит РН устанавливается 7,0.

Рассмотрим устройство и сущность обессоливания морской воды в мембранном диско-трубном модуле.

Схема капсулы модуля и мембраны показаны на рис. 8.13., а общий вид капсулы в сборе приведена на рис. 8.14.

- Длина капсулы модуля — 1000 мм

- Диаметр капсулы — 226 мм

- Вес капсулы — 49 кг

- Количество мембранных вставок /подушек — 169 шт.

- Количество гидравлических дисков — 170 шт.

Основными составляющими частями модуля являются диско-мембранные блоки и цилиндрический корпус оболочки, работающий под давлением. Мембранные подушки одеты на центральный стержень внутри цилиндрического корпуса модуля. Каждая мембрана с обоих сторон покрыта промокательными дисками и образуют самостоятельную секцию — подушку. Диско-мембранный блок вставлен внутрь цилиндрического корпуса оболочки. Отверстия цилиндрического корпуса закрыты фланцами с кольцевыми прокладками. Промокательные диски, покрывающие мембранную подушку, удерживают давление на ее поверхности.

Процесс опреснения обусловлен существованием сольватов. Морская вода под давлением 10-15 МПа прокачивается сквозь металлические корпуса капсул модуля и наличие мембран, которые имеют сечение на порядок меньше, чем размеры сольватов пропускают воду. Поэтому сольваты остаются на поверхности мембран, внутри корпуса капсулы, а вода, свободная от растворенных солей попадает в сборник чистой. Оттуда чистая вода вытекает через кольцевую полость, распложенного у центрального отверстия -В- и удаляется.

Мембранное пространство и сборник чистой воды устроены как разделительная часть гидравлического диска. Разделительное пространство образует открытый канал пресной воды.

Таким образом, по пути к разгрузочному отверстию -С-, выходу рассола, морская вода проходит через каждую мембранную секцию. Солевой компонент морской воды увеличивается в секциях по мере того, как чистая вода в каждой секции отделяется от морской.

В результате такого явления создается тенденция к накоплению мельчайших коллоидных органических и неорганических частиц на поверхности мембран и по этой причине происходит снижение производительности опреснителя и повышенное солесодержание чистой воды. В процессе эксплуатации при снижении производительности мембран на 10-15 % необходимо производить химочистку по рекомендации фирмы-изготовителя «РОХЕМ».

В процессе эксплуатации при снижении производительности мембран на 10-15 % необходимо производить химочистку по рекомендации фирмы-изготовителя «РОХЕМ».

Система оборудована клапанами, позволяющими производить химочистку с применением химикатов закрытой циркуляцией, в процессе которой коллоидные грязные частицы и кристаллы, находящиеся на поверхности мембран могут быть очищены и удалены в специальный очистной танк. Давление воды в процессе промывки должно быть 10-20 бар, и температура воды 35-45°С.

Одновременно производят промывку песчаного фильтра способом обратной промывки с подачей сжатого воздуха с давлением 1 бар в течение 15 минут. После этого фильтр-патроны заменяют, при нормальной работы обессолевателя фильтр-патроны должны меняться через каждые 700 часов его работы и при каждой химической промывке.

Литература

Вспомогательные механизмы и судовые системы. Э. В. КОРНИЛОВ, П. В. БОЙКО, Э. И. ГОЛОФАСТОВ (2009)

Похожие статьи

Водоопреснительные установки морских судов – MirMarine

Назначение и классификация водоопреснительных установок

Судовые водоопреснительные установки (СОУ) предназначены для получения опресненной воды из забортной.

Опресненная вода, полученная в СОУ, применяется для технических целей и бытовых нужд.

По способу опреснения водоопреснительные установки (СОУ) разделяют на три группы:

- Дистилляционные

- Электродиализные

- Обратноосмические

По роду источника тепла (паровые, утилизационные, универсальные, электрические).

В настоящее время на судах с дизельной установкой исключительно применяются вакуумные одноступенчатые утилизационные водоопреснительные испарители забортной воды, использующие тепло охлаждающей пресной воды, замкнутой системы охлаждения главного двигателя.

Из всего многообразия конструкций водоопреснительных утилизационных установок у всех опреснителей есть общие принципы компоновки и комплектации вспомогательным оборудованием. Ниже будут рассмотрены наиболее типичные и распространенные типы утилизационных водоопреснительных установок.

На рис. 8.1 приведена простейшая схема конструкции вакуумной одноступенчатой утилизационной водоопреснительной установки, которая включена в систему охлаждения главного двигателя.

8.1 приведена простейшая схема конструкции вакуумной одноступенчатой утилизационной водоопреснительной установки, которая включена в систему охлаждения главного двигателя.

Греющая батарея испарителя образована прямыми трубками. Греющая вода от главного двигателя с температурой 65-70°С поступает в трубки испарителя кипящего типа, у которых поверхность нагрева расположена в самой нагреваемой воде (поэтому испарение в них сопровождается кипением испаряемой воды во всем объеме). Образующаяся в камере испарения пароводяная смесь поступает в сепаратор, из которого осушенный пар уходит в конденсатор, а рассол удаляется гидравлическим эжектором. Для удаления из конденсатора воздуха и поддержания разряжения служит водоструйный эжектор, рабочая вода к которому подается отдельным электроприводным насосом забортной воды. Дистиллят удаляется из конденсатора насосом.

Водоопреснительная установка типа «Д»

На рис. 8.2 представлена конструктивная схема и внешний вид водоопреснителя «Д».

Особенности опреснителя заключаются в следующем: теплообменную часть греющей батареи представляет вертикально расположенные мельхиоровые трубки 1, развальцованные в латунных досках, внутри которых происходит процесс кипения морской воды. В верхней расширенной части находится горизонтальный жалюзный сепаратор 2 и двухходовой прямотрубный конденсатор 3. Относительная большая высота парового пространства в сочетании с жалюзным сепаратором позволяет получить дистиллят с солесодержанием не более 8 мг/л.

В центре нагревательной батареи оставлена цилиндрическая шахта для циркуляции рассола. В ней установлена центральная труба, по которой рассол сливается к эжектору. Уровень рассола устанавливается на высоте верхнего среза сливной трубы 4.

Принципиальная схема утилизационной вакуумной ВОУ типа «Д» представлена на рис. 8.4. Забортная вода центробежным насосом 11 прокачивается через трубки конденсатора 6, где нагревается за счет теплоты конденсации пара. Часть выходящей из конденсатора воды направляется в качестве рабочей среды в рассольно-воздушный эжектор 9. Другая часть, равная примерно четырехкратной производительности ВОУ, поступает на питание испарителя 12.

Греющая вода от главного двигателя поступает в межтрубное пространство испарителя по трубопроводу 3 и, пройдя между поперечными сегментными перегородками, нагревает стенки трубок испарителя, где происходит кипение и испарение забортной воды. Образовавшийся пар проходит через жалюзийный сепаратор 7 поступает в конденсатор 6, где конденсируется, и дистиллят самотеком стекает в сборник 13. Сборник дистиллята оборудован регулятором уровня для пуска и остановки дистиллятного насоса 14, уравнительной трубой 19. Дистиллятный насос забирает дистиллят из сборника и направляет его к электромагнитному клапану 16, который распределяет отвод дистиллята. При нормальной солености воды она направляется в цистерну пресной воды, при повышенной — снова в испаритель через дроссельную шайбу 20.

При падении давления на нагнетательной стороне дистиллятного насоса срабатывает реле давления 15 которая отключает насос, т. е. прекращается откачка дистиллята.

Неиспарившаяся морская вода (рассол) по отводной трубе, направляется к эжектору 9, сюда же из конденсатора по трубопроводу поступает паро-воздушная смесь, которая вместе с рассолом отводится за борт.

При снижении давления рабочей воды перед эжектором 9 до 0,1 МПа, невозвратно-запорный клапан 17 автоматически перекрывает подачу питательной воды в испаритель, тем самым предохраняя испаритель от затопления. На системе питательной воды испарителя установлена диафрагма 18, которая предназначена для ограничения подачи воды в испаритель.

Замер солесодержание осуществляется соленомером 2, к которому дистиллят поступает через установленную на отводном трубопроводе дроссельную диафрагму.

Производительность установки и расход питательной воды контролируется ротаметрами.

Кратковременная работа испарителя обеспечивается за счет подвода греющего пара от котла и отвода конденсатора по трубопроводу 5 и 4.

Контроль режима работы ВОУ осуществляется с помощью термометров: измеряется температура греющей воды на входе в испаритель и на выходе из него, также температура воды на выходе из конденсатора. Контроль вакуума в ВОУ осуществляется по вакуумметру.

Данный тип ВОУ работает с коэффициентом продувания, равным трем.

Водоопреснительная установка «Атлас»

Самые распространенные водоопреснительные установки на морских транспортных судах — это установки фирмы «Атлас» (Дания). На рис. 8.5 показан общий вид водоопреснительной установки фирмы «Атлас». Фирма «Атлас» выпускает водоопреснители уменьшенных размеров и габаритов серии АФГУ — общий вид этой серий показан на рис. 8.6.

Основу конструкций составляет стальной вертикальный цилиндрический барабан с крышкой, играющую роль сухопарника. К нижней части барабана крепится цилиндрическая вертикальная прямотрубная нагревательная батарея.

Тепловая схема вакуумной ВОУ «Атлас» приведена на рис. 8.7. Часть охлаждающей воды главного двигателя с температурой 65-70°С пропускается через испаритель 19. В испарителе греющая вода, омывая трубки снаружи, отдает часть теплоты на испарения забортной морской воды. Морская вода подается в нижнюю часть крышки батареи и проходит внутри трубок, прокачиваемая центробежным насосом 10. Процесс испарения морской воды происходит при температуре 38-40°С, за счет восприятия тепловой энергии охлаждающей воды главного двигателя. Эта температура является температурой насыщения забортной воды вследствие создаваемого и поддерживаемого вакуума (порядка 93%) в водоопреснителе с помощью эжектора. Образовавшийся пар в испарителе проходит через отбойный щит сепаратора и достигает горизонтального конденсатора, который встроен в сухопарник и отделен от основного парового пространства внутренним кожухом. В конденсаторе пар конденсируется и в виде дистиллята отводится дистилляторным насосом 15 — при нормальной солености дистиллята в цистерну, при повышенной солености через соленоидный клапан 23 обратно в испаритель.

Изменение температуры забортной воды приводит к соответствующему изменению и температуры насыщения в испарителе. Количество греющей воды, подаваемой в испаритель, в три-четыре раза больше по сравнению с питательной (забортной). Благодаря этому, а также низкой температуре испарения образования накипи на поверхности теплообмена испарителя будет минимальным.

Водоопреснитель обслуживается двумя эжекторами. Эжектор 7 соединен трубопроводом с конденсатором и обеспечивает отсос воздуха для создания вакуума и его поддержание порядка 93-95%. Эжектор 6 служит для отсоса соленой воды (рассола) из сепаратора, которая не успела испариться и была занесена из испарителя.

Центробежный насос 10 обеспечивает эжектора рабочей воды, а насос 9 предназначен для охлаждения конденсатора.

Водоопреснительная установка может работать на свежем паре от трубопровода 5 через редукционный клапан 21.

Управление количеством забортной воды, подаваемой в испаритель, осуществляется посредством расходомера (ротометра) 8.

Соленость дистиллята, получаемого в ВОУ типов «Д»и «АТЛАС», составляет не более 8 мг/л CI (0,8° Б) при солесодержании рассола 50 тыс. мг/л.

Контроль режима работы ВОУ обеспечивается контрольно-измерительными приборами. Давление и температура контролируется манометрами и термометрами. Качество получаемого дистиллята контролируется соленомером 18. В случае засаливания дистиллята подается сигнал с помощью зуммера 17.

Коэффициент продувания ВОУ «АТЛАС» составляет 2-3.

Показатели режима работы установок «АТЛАС»

- Температура испарения — 38°С

- Давление пара — 0,068 атм

- Температура греющей воды, поступающей в испаритель — 60-65°С

- Понижение температуры греющей воды после испарителя — 5-15°С

- Температура забортной воды — 28- 30°С

- Нагрев воды в конденсаторе — 4-8°С

- Содержание хлоридов в дистилляте — 6 мг/л

- Давление рабочей воды, поступающей к эжектору — 38-40 м вод. ст.

- Давление нагнетания эжектора — 2 м вод. ст.

Водоопреснительная установка «НИРЕКС»

Водоопреснительные установки фирмы «НИРЕКС» достаточно надежно зарекомендовали себя в эксплуатации и в настоящее время широко распространены на дизельных судах. Отличительной особенностью опреснителей «НИРЕКС» является применение пластинчатых теплообменников для испарителя и конденсатора (см. рис. 8.8). Пластины, разделяющие теплообменивающиеся среды, показаны на рис. 8.8, А, а пластинчатый теплообменный аппарат на рис. 8.9.

Пластины изготовлены из нержавеющей стали с выштампованными канавками, которые образуют поверхность теплообмена. В каждой пластине имеется по четыре отверстия, каждые два их них служат для подвода и отвода соответственно греющей и нагреваемой воды.

Теплообменные аппараты (рис. 8.8, б) представляют собой ряд пластин с резиновыми прокладками между ними, собранных в пакеты и сжатых болтами между двумя плитами. Благодаря прокладкам образуются ка¬налы для греющей и нагреваемой сред, а их конфигурация обеспечивает омывание каждой из пластин с одной стороны греющей средой, а с другой – нагреваемой (см. рис. 8.10).

Таким образом создаются полости конденсатора и испарителя, образованные параллельно расположенными пластинами. В испарителе полости между собой соединены последовательно, а в секции конденсатора – параллельно.

Параметры режима работы ВОУ «НИРЕКС»

- Температура греющей воды — 60-65°С

- Температура испарения забортной воды — 45-48°С

- Понижение температуры греющей воды в испарителе — не более 4°С

- Содержание хлоридов в дистилляте — 6 мг/л CI

- Коэффициент продувания — 4-5

Общий вид опреснителя «НИРЕКС» и его компоновка представлена на рис. 8.9, а тепловая схема водоопреснительной установки «НИРЕКС» с пластинчатыми теплообменными аппаратами показана на рис. 8.10.

Рассмотрим работу ВОУ. Греющая вода от системы охлаждения главного двигателя по трубопроводу 3 подается в испаритель 4. От системы охлаждения забортной воды забортная вода подается в конденсатор 6 и в испаритель 4. Пароводяная смесь из испарителя поступает в сепаратор 5, в котором происходит отделение капелек воды от пара, а неиспарившийся рассол с помощью эжектора 13 и насоса 14 удаляется за борт.

Подача рабочей воды на эжектор осуществляется сдвоенным электроприводным насосом 14. Далее пар попадает в конденсатор 6, где конденсируется и полученный дистиллят удаляется эжектором 12, где в качестве рабочей воды используется дистиллят, подаваемый из сборника 11 сдвоенным насосом 10, в сборник 11, откуда воздух выходит через трубу 15. Охлаждение дистиллята, подаваемого в сборник, производится рабочей водой, циркулирующей по контуру сборник—насос—эжектор. Поддержание постоянного уровня в сборнике 11 осуществляется с помощью трубки 15, через которую излишки дистиллята удаляются и затем откачиваются насосом 10 в цистерну.

Приготовленный в установке дистиллят удаляется из сборника насосом 10, на трубопроводе дистиллята установлены расходомер 9, датчик соленомера 8, и электромагнитный клапан сброса засоленного дистиллята 7, Сброс засоленного дистиллята через электромагнитный клапан 7 и включение сигнального устройства происходит при содержании хлоридов более 80 мг/л CI.

Адиабатные водоопреснительные установки типа «НИРЕКС»

Водоопреснительные установки с адиабатным испарителями подразделяются на проточные и циркуляционные:

- в проточных неиспарившаяся в камере испарения забортная вода удаляется рассольным насосом за борт;

- в циркуляционных неиспарившаяся морская вода в испарительной камере циркуляционном насосом вновь подается в подогреватель.

Испарение морской воды в опреснительных установках с адиабатным испарителем происходит в испарителе за счет резкого понижения давления в условиях адиабатного процесса, т.е. без подвода теплоты.

Удельный расход теплоты в установках с адиабатным проточными испарителями относительно велик, так как часто до 98-99 % нагретой воды удаляется за борт.

В опреснительных установках с адиабатными циркуляционными испарителями удельный расход теплоты в 2-4 раза меньше по сравнению с таковым в установках с адиабатными проточными испарителями.

В судовой практике обычно используется опреснительная установка фирмы «Нирекс» с камерами испарения бесповерхностного типа, имеющими циркуляционный контур рассола и конденсатор смесительного типа. Схема водоопреснительной установки «Нирекс с камерами испарения бесповерхностного типа приведена на рис. 8.11.

Греющая вода из системы охлаждения главного двигателя подается в подогреватель 2, отдает часть тепла забортной воде и рассолу, подаваемым насосом 15. Нагретый рассол поступает в камеру испарения 3, где разбрызгивается и частично испаряется. Неиспарившаяся его часть стекает вниз испарителя и откуда насосом 15 вновь подается вместе с добавляемой забортной водой в подогреватель 2, а затем в испаритель 3. отделение капелек влаги от пара, образовавшегося в испарителе, осуществляется в сепараторе 4. Далее пар поступает в конденсатор 5 смесительного типа, где он смешивается со струйками охлажденного дистиллята, который вытекает через отверстия в днище, расположенном сверху бачка, конденсируется. Дистиллят из сборника конденсатора с помощью левой секции дистиллятного насоса прокачивает его через охладитель 6, а затем в конденсатор 5, вторая ступень этого насоса полученный дистиллят, который сливается через переливную трубу, направляет в расходомер и далее в цистерну. Охладитель 6 прокачивается забортной водой по системе 7 циркуляционным насосом двигателя, который одновременно подает забортную воду на подпитку испарителя к масляному и водяному холодильникам главного двигателя.

Поддержание вакуума и удаление паровоздушной смеси из конденсатора и избытка рассола из сепарационной камеры испарителя осуществляется с помощью водоструйного эжектора 13, в котором в качестве рабочей среды используется забортная вода, подаваемая насосом 8. Этим же насосом удаляется за борт рабочая вода рассол и воздух после эжектора.

При повышенном солесодержании дистиллята соленомер 11 дает сигнал на открытие электромагнитного клапана 10 и подсоленный дистиллят сбрасывается в льяла.

Опреснительные установки с использованием принципа обратного осмоса

Водоопреснительное установки, использующие принципы обратного осмоса, пока не получили широкого использования в судовых энергетических установках.

Метод опреснения морской воды так называемого обратного осмоса обусловлен существованием сольватов.

Основу таких опреснителей составляет мембрана, являющаяся проницаемой для воды и непроницаемой для растворенных в ней солей (сольватов). Забортная вода с одной стороны мембраны находится под давлением, превышающим осмотическое. Под действием этого давления часть воды без солей проходит через мембрану, а оставшаяся с повышенным содержанием солей удаляется за борт.

Осмотическое давление при температуре забортной воды 25°С и солесодержании 1 г/л составляет 0,07 МПа, а при солесодержании 50 г/л — 40,4 МПа. Мембраны в таких опреснителях выполняются из триацетата целлюлозы в виде пучка полых волокон с внутренним диаметром 40 мкм и наружным 85-200 мкм.

Для опреснительных установок обратного осмоса необходима предварительная обработка морской воды, которая заключается в следующем: вода проходит через сеточный фильтр с размером ячейки 0,3 мм, центробежный сепаратор для отделения ила и песка с размерами частиц более 200 мкм, далее через песчаный фильтр и затем поступает к насосу с давлением 5-7 МПа. При работе таких опреснителей необходимо постоянно контролировать и регулировать установленные нормы водного режима.

Принципиальная схема опреснителя фирмы «ROCHEM» представлена на рис. 8.12. Система фирмы «ROCHEM» работающая на принципе обратного осмоса является модульными системами, разработанными с учетом технических требований для обессоливания морской воды.

Предварительная очистка морской воды производится в песчаном фильтре 2 и фильтр-патроне 3. Песчаный фильтр заполняется песком, песчинки которого имеют разные размеры по диаметру: 3,0-5,0 мм 210 кг, 2,0-3,0 мм 350 кг, 0,3-0,7 мм 420 кг — всего 880 кг. В корпусе патронного фильтра находятся 6 патронных фильтров.

Морская вода подается одним из насосов 1 в песчаный фильтр 2 и пропускается через него и далее через фильтр-патрон 3. Для прокачки мембранных ДТ модулей предназначен насос высокого давления 4 с давлением 10-15 Мпа. Морская вода сплошным потоком падает на мембранные фильтры ДТ-модулей 5. Она проходит через серию связанных мембранных фильтров, и часть ее в виде обессоленной чистой воды стекает в трубопровод отвода в цистерну. Другая часть в виде рассола удаляется за борт.

Получаемая обессоленная вода содержит растворенный в воде углекислый газ СО2, его наличие понижает РН до 6,0-6,5.

Присутствие в воде свободного углекислого газа вызывает коррозию железа, в результате чего вода окрашивается в коричневый цвет. Для исключения данного явления в системе отвода обессоленной воды установлен раскисляющий фильтр 7. Раскисляющий фильтр заполнен доломитом — веществом, способным поглощать углекислый газ, после прохождения обессоленной воды через доломит РН устанавливается 7,0.

Рассмотрим устройство и сущность обессоливания морской воды в мембранном диско-трубном модуле.

Схема капсулы модуля и мембраны показаны на рис. 8.13., а общий вид капсулы в сборе приведена на рис. 8.14.

- Длина капсулы модуля — 1000 мм

- Диаметр капсулы — 226 мм

- Вес капсулы — 49 кг

- Количество мембранных вставок /подушек — 169 шт.

- Количество гидравлических дисков — 170 шт.

Основными составляющими частями модуля являются диско-мембранные блоки и цилиндрический корпус оболочки, работающий под давлением. Мембранные подушки одеты на центральный стержень внутри цилиндрического корпуса модуля. Каждая мембрана с обоих сторон покрыта промокательными дисками и образуют самостоятельную секцию — подушку. Диско-мембранный блок вставлен внутрь цилиндрического корпуса оболочки. Отверстия цилиндрического корпуса закрыты фланцами с кольцевыми прокладками. Промокательные диски, покрывающие мембранную подушку, удерживают давление на ее поверхности.

Процесс опреснения обусловлен существованием сольватов. Морская вода под давлением 10-15 МПа прокачивается сквозь металлические корпуса капсул модуля и наличие мембран, которые имеют сечение на порядок меньше, чем размеры сольватов пропускают воду. Поэтому сольваты остаются на поверхности мембран, внутри корпуса капсулы, а вода, свободная от растворенных солей попадает в сборник чистой. Оттуда чистая вода вытекает через кольцевую полость, распложенного у центрального отверстия -В- и удаляется.

Мембранное пространство и сборник чистой воды устроены как разделительная часть гидравлического диска. Разделительное пространство образует открытый канал пресной воды.

Таким образом, по пути к разгрузочному отверстию -С-, выходу рассола, морская вода проходит через каждую мембранную секцию. Солевой компонент морской воды увеличивается в секциях по мере того, как чистая вода в каждой секции отделяется от морской.

В результате такого явления создается тенденция к накоплению мельчайших коллоидных органических и неорганических частиц на поверхности мембран и по этой причине происходит снижение производительности опреснителя и повышенное солесодержание чистой воды. В процессе эксплуатации при снижении производительности мембран на 10-15 % необходимо производить химочистку по рекомендации фирмы-изготовителя «РОХЕМ».

Система оборудована клапанами, позволяющими производить химочистку с применением химикатов закрытой циркуляцией, в процессе которой коллоидные грязные частицы и кристаллы, находящиеся на поверхности мембран могут быть очищены и удалены в специальный очистной танк. Давление воды в процессе промывки должно быть 10-20 бар, и температура воды 35-45°С.

Одновременно производят промывку песчаного фильтра способом обратной промывки с подачей сжатого воздуха с давлением 1 бар в течение 15 минут. После этого фильтр-патроны заменяют, при нормальной работы обессолевателя фильтр-патроны должны меняться через каждые 700 часов его работы и при каждой химической промывке.

Литература

Вспомогательные механизмы и судовые системы. Э. В. КОРНИЛОВ, П. В. БОЙКО, Э. И. ГОЛОФАСТОВ (2009)

Похожие статьи

Водоопреснительные установки морских судов – MirMarine

Назначение и классификация водоопреснительных установок

Судовые водоопреснительные установки (СОУ) предназначены для получения опресненной воды из забортной.

Опресненная вода, полученная в СОУ, применяется для технических целей и бытовых нужд.

По способу опреснения водоопреснительные установки (СОУ) разделяют на три группы:

- Дистилляционные

- Электродиализные

- Обратноосмические

По роду источника тепла (паровые, утилизационные, универсальные, электрические).

В настоящее время на судах с дизельной установкой исключительно применяются вакуумные одноступенчатые утилизационные водоопреснительные испарители забортной воды, использующие тепло охлаждающей пресной воды, замкнутой системы охлаждения главного двигателя.

Из всего многообразия конструкций водоопреснительных утилизационных установок у всех опреснителей есть общие принципы компоновки и комплектации вспомогательным оборудованием. Ниже будут рассмотрены наиболее типичные и распространенные типы утилизационных водоопреснительных установок.

На рис. 8.1 приведена простейшая схема конструкции вакуумной одноступенчатой утилизационной водоопреснительной установки, которая включена в систему охлаждения главного двигателя.

Греющая батарея испарителя образована прямыми трубками. Греющая вода от главного двигателя с температурой 65-70°С поступает в трубки испарителя кипящего типа, у которых поверхность нагрева расположена в самой нагреваемой воде (поэтому испарение в них сопровождается кипением испаряемой воды во всем объеме). Образующаяся в камере испарения пароводяная смесь поступает в сепаратор, из которого осушенный пар уходит в конденсатор, а рассол удаляется гидравлическим эжектором. Для удаления из конденсатора воздуха и поддержания разряжения служит водоструйный эжектор, рабочая вода к которому подается отдельным электроприводным насосом забортной воды. Дистиллят удаляется из конденсатора насосом.

Водоопреснительная установка типа «Д»

На рис. 8.2 представлена конструктивная схема и внешний вид водоопреснителя «Д».

Особенности опреснителя заключаются в следующем: теплообменную часть греющей батареи представляет вертикально расположенные мельхиоровые трубки 1, развальцованные в латунных досках, внутри которых происходит процесс кипения морской воды. В верхней расширенной части находится горизонтальный жалюзный сепаратор 2 и двухходовой прямотрубный конденсатор 3. Относительная большая высота парового пространства в сочетании с жалюзным сепаратором позволяет получить дистиллят с солесодержанием не более 8 мг/л.

В центре нагревательной батареи оставлена цилиндрическая шахта для циркуляции рассола. В ней установлена центральная труба, по которой рассол сливается к эжектору. Уровень рассола устанавливается на высоте верхнего среза сливной трубы 4.

Принципиальная схема утилизационной вакуумной ВОУ типа «Д» представлена на рис. 8.4. Забортная вода центробежным насосом 11 прокачивается через трубки конденсатора 6, где нагревается за счет теплоты конденсации пара. Часть выходящей из конденсатора воды направляется в качестве рабочей среды в рассольно-воздушный эжектор 9. Другая часть, равная примерно четырехкратной производительности ВОУ, поступает на питание испарителя 12.

Греющая вода от главного двигателя поступает в межтрубное пространство испарителя по трубопроводу 3 и, пройдя между поперечными сегментными перегородками, нагревает стенки трубок испарителя, где происходит кипение и испарение забортной воды. Образовавшийся пар проходит через жалюзийный сепаратор 7 поступает в конденсатор 6, где конденсируется, и дистиллят самотеком стекает в сборник 13. Сборник дистиллята оборудован регулятором уровня для пуска и остановки дистиллятного насоса 14, уравнительной трубой 19. Дистиллятный насос забирает дистиллят из сборника и направляет его к электромагнитному клапану 16, который распределяет отвод дистиллята. При нормальной солености воды она направляется в цистерну пресной воды, при повышенной — снова в испаритель через дроссельную шайбу 20.

При падении давления на нагнетательной стороне дистиллятного насоса срабатывает реле давления 15 которая отключает насос, т. е. прекращается откачка дистиллята.

Неиспарившаяся морская вода (рассол) по отводной трубе, направляется к эжектору 9, сюда же из конденсатора по трубопроводу поступает паро-воздушная смесь, которая вместе с рассолом отводится за борт.

При снижении давления рабочей воды перед эжектором 9 до 0,1 МПа, невозвратно-запорный клапан 17 автоматически перекрывает подачу питательной воды в испаритель, тем самым предохраняя испаритель от затопления. На системе питательной воды испарителя установлена диафрагма 18, которая предназначена для ограничения подачи воды в испаритель.