Комплекты для колонок BOSCH

Показать: 15255075100

Сортировка: По умолчаниюНазвание (А – Я)Название (Я – А)Цена (низкая > высокая)Цена (высокая > низкая)Рейтинг (начиная с высокого)Рейтинг (начиная с низкого)Модель (А- Я)Модель (Я – А)

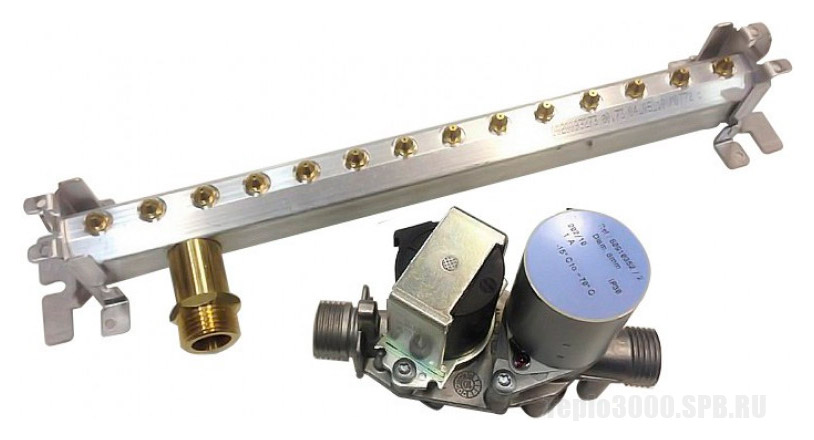

Комплект инжекторов (форсунок) с горелкой в сборе предназначен для перевода газовых колонок BOSCH W 10 KB, на сжиженный баллонный газ (пропан-бутан) ..

7250.00 р.

Комплект инжекторов (форсунок) с горелкой в сборе предназначен для перевода газовых колонок BOSCH W 10 KB, на сжиженный баллонный газ (пропан-бутан) ..

7250.00 р.

2920.00 р.

Комплект инжекторов (форсунок) предназначен для перевода газовых колонок BOSCH 23–>31 WR10-2P, на сжиженный баллонный газ (пропан-бутан) ..

2920.00 р.

Комплект инжекторов (форсунок) предназначен для перевода газовых колонок BOSCH 23–>31 GWH 13-2 CO B/H, на сжиженный баллонный газ (пропан-бутан).

2490.00 р.

Комплект инжекторов (форсунок) предназначен для перевода газовых колонок BOSCH 23–>31 WR13-2P, на сжиженный баллонный газ (пропан-бутан) ..

3970.00 р.

Комплект инжекторов (форсунок) предназначен для перевода газовых колонок BOSCH 23–>31 WR13-2P, на сжиженный баллонный газ (пропан-бутан) ..

2630.00 р.

4070.00 р.

Комплект инжекторов (форсунок) предназначен для перевода газовых колонок BOSCH 23–>31 WR15-2P, на сжиженный баллонный газ (пропан-бутан) ..

4070.00 р.

Комплект инжекторов (форсунок) предназначен для перевода газовых колонок BOSCH 23–>31 GWH 10-2 CO B/H, на сжиженный баллонный газ (пропан-бутан)..

3830.00 р.

Комплект инжекторов (форсунок) предназначен для перевода газовых колонок BOSCH 23–>31 GWH 15-2 CO B/H, на сжиженный баллонный газ (пропан-бутан). .

4270.00 р.

Комплект инжекторов (форсунок) предназначен для перевода газовых колонок BOSCH WT 13 AM1E, на сжиженный баллонный газ (пропан-бутан)..

2430.00 р.

Комплект инжекторов (форсунок) предназначен для перевода газовых колонок BOSCH WTD 12 AME, на сжиженный баллонный газ (пропан-бутан) ..

6220.00 р.

Комплект инжекторов (форсунок) предназначен для перевода газовых колонок BOSCH WTD 15 AME, на сжиженный баллонный газ (пропан-бутан) ..

6920.00 р.

Комплект инжекторов (форсунок) предназначен для перевода газовых колонок BOSCH WTD 18 AME, на сжиженный баллонный газ (пропан-бутан) ..

8540.00 р.

Перевод котла на сжиженный газ – Ремонт газовых колонок в СПБ

Вы построили дом, но в вашем районе не предусмотрено магистральное газоснабжение? Газовщики обещали, что к Вашему участку подведут газ до зимы, но так этого и не сделали?Что делать? Мы предлагаем перевод котла на сжиженный газ как лучшую альтернативу

Нередко случается так, что, вышеописанные ситуации осложняются тем что Вы уже смонтировали систему отопления, работающую на магистральном газе, сделали отделку помещений, подключили систему водоснабжения и уже планировали вселяться в свой новый дом, но газа нет, а холода уже вот-вот наступят.

Что же делать в данной ситуации?

Мы рекомендуем использовать природный газ как временный или постоянный энергоноситель.

В случае если газ в скором времени должны подключить можно использовать газовые баллоны. При этом их не обязательно покупать. На сегодняшний день существует множество компаний, сдающих оборудование

Когда подключат магистральный газ, Вам останется сдать газобаллонное оборудование, не переживая о том, что же теперь с ним делать, как это было бы в случае его покупки.

Если магистрального газа не предвидится, оптимальным вариантом будет установка газгольдера.

Множество газовых котлов могут работать как на сжиженном, так и на магистральном газе. Именно такие котлы стоит в первую очередь рассматривать в случае если газ в скором времени будет, но когда, точно не известно.

Для того чтобы котел мог работать на сжиженном газе, необходимо произвести работы по переводу котла с одного типа топлива на другой, его настройке и вводу в эксплуатацию.

Перевод котла на сжиженный газ

Процесс перевода котла отопления с одного типа топлива на другой начинается с замены форсунок. Как правило, изначально, в котлы устанавливаются форсунки для работы их на магистральном газе.

Помните, комплект форсунок для перевода на сжиженный газ является дополнительным оборудованием и приобретается отдельно!

Операцию по переводу котла на другой тип топлива лучше всего доверить специалистам, имеющим опыт в монтаже котельного оборудования. Ошибки при монтаже, влекут за собой некорректную работу оборудования, которая в свою очередь может повлечь за собой выход его из строя.

После того, как вы приобрели комплект перевода котла на сжиженный газ, необходимо осуществить его монтаж. Для этого нужно демонтировать установленные в котел форсунки для магистрального газа и на их место установить компоненты, входящие в комплект перевода на сжиженный газ.

Для этого нужно демонтировать установленные в котел форсунки для магистрального газа и на их место установить компоненты, входящие в комплект перевода на сжиженный газ.

Следующим шагом производится настройка подачи газовоздушной смеси в котел, после чего осуществляется настройка автоматики и других рабочих параметров котельного оборудования.

Все вышеописанные операции являются обязательными и нужны для того чтобы котел работал в оптимальном режиме.

Неправильно настроенный котел не выдает максимального КПД и может расходовать на порядок больше топлива!

Стоимость работ по переводу котла на сжиженный газ

Для настройки котла наши специалисты используют специализированный инструмент, рекомендованный ведущими производителями котельного оборудования.

| № | Наименование услуги | ед. | Цена |

|---|---|---|---|

| 1 | Перевод на сжиженный газ котла мощностью до 30кВт | шт. | 5 000 |

| 2 | Перевод на сжиженный газ котла мощностью до 60кВт | шт. | 6 500 |

| 3 | Перевод на сжиженный газ котла мощностью свыше 60кВт | шт. | индивидуально |

Полный прайс лист с ценами на перевод

Если вам нужна консультация по подбору необходимого котельного оборудования или вы хотите перевести котел на сжиженный газ, но не знайте с чего начать, Вы всегда можете обратиться к нашим техническим специалистам за квалифицированной помощью!

Газовая колонка Demrad C 275 F / Газовые колонки : Теплосклад

Код: 40736455

10281 грн

Отзывов пока нет.

Нет в наличии

Доставка в любой город Украины | ||

Обмен товара в течении 14 дней | ||

Гарантия от производителя |

Уточняйте стоимость и наличие товара у менеджера

Краткое описание:

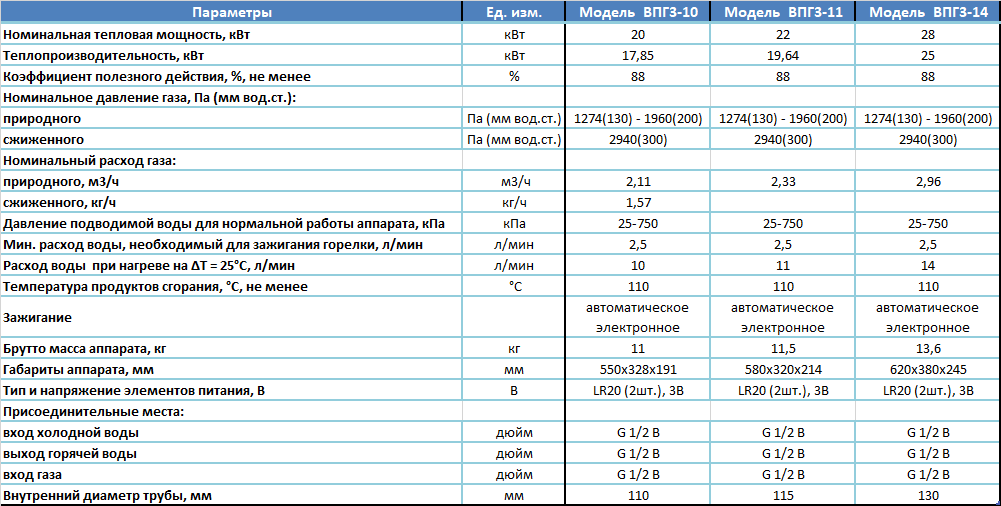

Страна производитель: Турция

Тяга: Турбированная

Тип розжига: Электрический

Мощность: 22.3 кВт

Тип камеры сгорания: закрытый

Управление: дисплей

Размеры (ШхВхГ): 348x628x238 мм

Вес: 18.8 кг

Описание и характеристика:

Demrad С 275 F – колонка бездымоходная газовая, предназначенная для установки и водонагрева в квартирах, частных домах и дачах. Водонагреватель эффективен для обеспечения горячей водой двух или трех точек водоразбора. Водонагреватель включается и выключается автоматически, при открытии или закрытии крана горячей воды, имеет цифровой дисплей и что самое главное не имеет пилотного пламени, что очень удобно в повседневном использовании.

Колонка Demrad С 275 F может работать на магистральном и сжиженном газе (комплект перевода газового проточного водонагревателя с магистрального на сжиженный газ приобретается отдельно). Отвод продуктов сгорания осуществляется через коаксиальную трубу (идущую в комплекте) при помощи турбины.

Теплообменник водонагревателя изготовлен из высококачественной меди. Система безопасности водонагревателя включает: термоэлектрический предохранительный датчик погасания пламени; датчик расхода воды; предохранитель высокого давления водяного контура; датчик контролер запальной горелки; предохранитель перегрева водяного контура; датчик-предохранитель подачи газа.

Характеристика:

- Производительность: 11 л/мин

- КПД: 90 %

- Максимальный расход газа: 2.3 м.куб

- Диаметр коаксиального дымохода: 60/90 мм

- Диаметр подключения ГВС: 1/2

- Диаметр подключения газа: 3/4

- Тип водонагревателя: проточный

- Способ нагрева: газовый

- Функции: автоподжиг, индикатор включения

- Защита: газ-контроль, защита от перегрева

- Установка: вертикальная, нижняя подводка, способ крепления: настенный

- Давление на входе: 0.50 – 10 атм.

- Дополнительная информация: турбированный, возможность настройки прибора для работы на сжиженном газе

Мы рекомендуем:

Биоконверсия природного газа в жидкое топливо: возможности и проблемы

Реферат

Природный газ представляет собой смесь низкомолекулярных углеводородных газов, которые могут быть получены из ископаемых или антропогенных ресурсов. Хотя природный газ используется в качестве транспортного топлива, ограничения в хранении, относительно низкое энергосодержание (МДж / л) и доставка имеют ограниченное широкое распространение. Было изучено расширенное использование природного газа для производства биотоплива микроорганизмами.В последние годы аэробная биоконверсия природного газа (или, в первую очередь, метана, содержащегося в природном газе) в жидкое топливо (Bio-GTL) с помощью биокатализаторов (метанотрофов) привлекает все большее внимание как многообещающая альтернатива для производства биотоплива без дополнительных затрат. Метанотрофные бактерии способны превращать метан в липиды микробов, которые, в свою очередь, могут быть преобразованы в возобновляемое дизельное топливо с помощью процесса гидроочистки. В этой статье обобщены биоразнообразие, каталитические свойства, ключевые ферменты и пути распространения этих микробов.Технологии биопроцессов обсуждаются на основе существующей литературы, включая условия культивирования, режимы ферментации, конструкцию биореактора, а также экстракцию и обновление липидов. В этом обзоре также описывается потенциал Bio-GTL с использованием метана в качестве альтернативного источника углерода, а также основные проблемы и будущие потребности в исследованиях накопления микробных липидов, полученных из метана, ключевого показателя эффективности и технико-экономического анализа. Анализ затрат на сырье показывает, что дизельное топливо, полученное из метана, потенциально может быть конкурентоспособным с дизельным топливом, полученным из нефти.

В этом обзоре также описывается потенциал Bio-GTL с использованием метана в качестве альтернативного источника углерода, а также основные проблемы и будущие потребности в исследованиях накопления микробных липидов, полученных из метана, ключевого показателя эффективности и технико-экономического анализа. Анализ затрат на сырье показывает, что дизельное топливо, полученное из метана, потенциально может быть конкурентоспособным с дизельным топливом, полученным из нефти.

Ключевые слова

Биоконверсия природного газа в жидкое топливо (Bio-GTL)

Парниковый газ

Возобновляемое дизельное топливо

Метанотрофные бактерии

Микробные липиды

Оптимизация биопроцессов

Экстракция липидов

000 экономический анализРекомендуемые статьиЦитирующие статьи (0)

Просмотр аннотацииCopyright © 2014 Авторы. Опубликовано Elsevier Inc.

Рекомендуемые статьи

Цитирующие статьи

Интегрированный биопроцесс для преобразования газообразных субстратов в жидкости

Значение

В поисках недорогого сырья (рентабельное производство топлива) здесь мы показываем двухэтапный интегрированный биопроцесс для преобразования синтез-газа в липиды.Мы используем врожденные способности ацетогенов и исследуем концепции массопереноса из газа в жидкость для создания интегрированной двухступенчатой биореакторной системы, которая может преобразовывать газы в жидкое топливо в больших масштабах. Кроме того, поскольку скорость фиксации CO 2 значительно превышает скорость образования CO 2 в двух единицах процесса, существует значительный потенциал для рециркуляции CO 2 в нашей интегрированной системе. В более широком смысле реализация этих концепций производства топлива может распространяться на ряд коммерчески важных биологических платформ, в зависимости от потенциальных источников синтез-газа или продуктов его конверсии, а именно ацетата.

Реферат

В поисках недорогого сырья для рентабельного производства жидкого топлива мы исследовали газообразные субстраты, которые могут быть доступны по низкой цене и в достаточно больших масштабах для промышленного производства топлива. Здесь мы представляем новую схему биоконверсии, которая эффективно преобразует синтез-газ, полученный в результате газификации угля, природного газа или биомассы, в липиды, которые можно использовать для производства биодизеля. Мы представляем интегрированный метод преобразования, состоящий из двухступенчатой системы.На первом этапе анаэробный биореактор преобразует смеси газов CO 2 и CO или H 2 в уксусную кислоту, используя анаэробный ацетоген Moorella thermoacetica . Продукт уксусной кислоты подают в качестве субстрата во второй биореактор, где он аэробно превращается в липиды с помощью модифицированных маслянистых дрожжей, Yarrowia lipolytica . Сначала мы описываем процесс, осуществляемый в каждом реакторе, а затем представляем интегрированную систему, которая производит микробное масло с использованием синтез-газа в качестве входного материала.Интегрированная лабораторная реакторная система непрерывного действия произвела 18 г / л триацилглицеридов C16-C18 непосредственно из синтез-газа с общей производительностью 0,19 г⋅л -1 мкч -1 и содержанием липидов 36%. Несмотря на субоптимальность по сравнению с характеристиками отдельных компонентов реактора, представленная интегрированная система демонстрирует возможность существенной чистой фиксации диоксида углерода и преобразования газообразного сырья в липиды для производства биодизельного топлива. Система может быть дополнительно оптимизирована, чтобы приблизиться к производительности ее отдельных агрегатов, чтобы ее можно было использовать для экономичного преобразования отходящих газов сталелитейных заводов в ценное жидкое топливо для транспортировки.

Здесь мы представляем новую схему биоконверсии, которая эффективно преобразует синтез-газ, полученный в результате газификации угля, природного газа или биомассы, в липиды, которые можно использовать для производства биодизеля. Мы представляем интегрированный метод преобразования, состоящий из двухступенчатой системы.На первом этапе анаэробный биореактор преобразует смеси газов CO 2 и CO или H 2 в уксусную кислоту, используя анаэробный ацетоген Moorella thermoacetica . Продукт уксусной кислоты подают в качестве субстрата во второй биореактор, где он аэробно превращается в липиды с помощью модифицированных маслянистых дрожжей, Yarrowia lipolytica . Сначала мы описываем процесс, осуществляемый в каждом реакторе, а затем представляем интегрированную систему, которая производит микробное масло с использованием синтез-газа в качестве входного материала.Интегрированная лабораторная реакторная система непрерывного действия произвела 18 г / л триацилглицеридов C16-C18 непосредственно из синтез-газа с общей производительностью 0,19 г⋅л -1 мкч -1 и содержанием липидов 36%. Несмотря на субоптимальность по сравнению с характеристиками отдельных компонентов реактора, представленная интегрированная система демонстрирует возможность существенной чистой фиксации диоксида углерода и преобразования газообразного сырья в липиды для производства биодизельного топлива. Система может быть дополнительно оптимизирована, чтобы приблизиться к производительности ее отдельных агрегатов, чтобы ее можно было использовать для экономичного преобразования отходящих газов сталелитейных заводов в ценное жидкое топливо для транспортировки.

Обеспокоенность сокращением запасов нефти и изменяющими климат выбросами парниковых газов привела к призывам к использованию чистых и возобновляемых жидких видов топлива (1). Одним из перспективных направлений является производство микробного масла из углеводного сырья. Это масло можно легко преобразовать в биодизельное топливо, и в последнее время был достигнут значительный прогресс в разработке маслянистых микробов для производства липидов из сахаров (2–5). Основной проблемой этого подхода была относительно высокая стоимость сахарного сырья.В качестве альтернативы были исследованы менее дорогие промышленные газы, содержащие CO 2 с восстановителями, такими как CO или H 2 . В одном применении анаэробный Clostridia использовался для преобразования синтез-газа в этанол (6), хотя и при низкой концентрации, требующей высокой стоимости разделения. Здесь мы представляем альтернативный подход «газ-липиды», который преодолевает недостатки предыдущих схем.

Основной проблемой этого подхода была относительно высокая стоимость сахарного сырья.В качестве альтернативы были исследованы менее дорогие промышленные газы, содержащие CO 2 с восстановителями, такими как CO или H 2 . В одном применении анаэробный Clostridia использовался для преобразования синтез-газа в этанол (6), хотя и при низкой концентрации, требующей высокой стоимости разделения. Здесь мы представляем альтернативный подход «газ-липиды», который преодолевает недостатки предыдущих схем.

Ранее мы показали, что ацетат с концентрацией более 30 г / л может быть получен из смесей CO 2 и CO / H 2 , используя эволюционировавший штамм ацетогена Moorella thermoacetica со значительной производительностью 0.55 г⋅л −1 ⋅h −1 и выход 92% (7). Мы также продемонстрировали, что создание маслянистых дрожжей Yarrowia lipolytica может давать биокатализаторы, которые могут производить липиды из глюкозы с высокими выходами и высокой продуктивностью (2, 5). В то же время, в рамках поиска недорогого сырья, мы исследовали производство липидов из других субстратов, таких как ацетат и другие летучие жирные кислоты (ЛЖК), которые потенциально могут быть получены с меньшими затратами как продукты анаэробного сбраживания или из выхлопных газов. в производстве стали.В этом исследовании мы показываем, что две вышеупомянутые системы могут быть объединены в двухстадийный процесс, в котором CO 2 и CO / H 2 превращаются в уксусную кислоту в анаэробной барботажной колонке биореактора первой ступени, а продукт – уксусная кислота. кислота затем превращается в липиды с помощью Y. lipolytica в аэробном биореакторе второй ступени. Чтобы оценить достоинства этого подхода, мы индивидуально оптимизировали ферментацию M. thermoacetica и Y. lipolytica с целью максимизировать выход и продуктивность ацетата и липидов, соответственно.В анаэробном биореакторе был установлен фильтр с половолоконной мембраной, чтобы обеспечить непрерывное удаление продукта уксусной кислоты и рециркуляцию клеток M. thermoacetica в пузырьковую анаэробную колонку. Аналогичным образом, рециркуляция клеток также использовалась во втором биореакторе, чтобы отделить время пребывания, необходимое для роста и липогенеза в клетках Y. lipolytica , от потребления уксусной кислоты и, таким образом, обеспечить развитие плотной микробной культуры и высокой концентрации липидов в клетках. второй биореактор.Мы также впервые продемонстрировали, насколько нам известно, отделение фазы роста M. thermoacetica от фазы производства уксусной кислоты: сначала устойчивая культура M. thermoacetica устанавливается в CO-зависимой фазе роста с помощью с использованием газовой смеси CO 2 / CO, а затем состав газа переключается на смесь H 2 / CO 2 , которая дает ацетат со значительно более высокой удельной производительностью. Этот прогресс позволил нам обеспечить как высокую удельную производительность, так и высокую плотность ячеек М.thermoacetica для общей очень высокой объемной производительности 0,9 г ацетата L −1 ⋅h −1 . Затем эти два процесса объединяются в единую схему переработки газа в нефть с непрерывным потоком (рис. 1), при этом проектные решения основываются на рабочих характеристиках отдельных реакторов.

thermoacetica в пузырьковую анаэробную колонку. Аналогичным образом, рециркуляция клеток также использовалась во втором биореакторе, чтобы отделить время пребывания, необходимое для роста и липогенеза в клетках Y. lipolytica , от потребления уксусной кислоты и, таким образом, обеспечить развитие плотной микробной культуры и высокой концентрации липидов в клетках. второй биореактор.Мы также впервые продемонстрировали, насколько нам известно, отделение фазы роста M. thermoacetica от фазы производства уксусной кислоты: сначала устойчивая культура M. thermoacetica устанавливается в CO-зависимой фазе роста с помощью с использованием газовой смеси CO 2 / CO, а затем состав газа переключается на смесь H 2 / CO 2 , которая дает ацетат со значительно более высокой удельной производительностью. Этот прогресс позволил нам обеспечить как высокую удельную производительность, так и высокую плотность ячеек М.thermoacetica для общей очень высокой объемной производительности 0,9 г ацетата L −1 ⋅h −1 . Затем эти два процесса объединяются в единую схему переработки газа в нефть с непрерывным потоком (рис. 1), при этом проектные решения основываются на рабочих характеристиках отдельных реакторов.

Интегрированный биопроцесс: Схема двухэтапного процесса производства липидов с использованием микробной конверсии. На стадии 1 CO 2 ферментируется до летучей жирной кислоты; на стадии 2 эта кислота превращается в липиды с помощью искусственного штамма.

Результаты

Рост клеток и производство ацетата из синтез-газа.

Производство уксусной кислоты из синтез-газа с помощью M. thermoacetica показано на рис. 2, на котором представлены зависимости от времени роста и титра уксусной кислоты в анаэробной барботажной колонке, работающей независимо. Наша предыдущая работа послужила основой для скоростей потока, относящихся к этому исследованию (7). Ферментация проводилась при скорости потока 1000 стандартных кубических сантиметров в минуту (sccm) с использованием CO или H 2 в качестве восстановительного газа в составе 7/3 CO / CO 2 или 7/3 H 2 / CO 2 .Значительные количества уксусной кислоты (более 30 г / л) были произведены в обоих условиях в течение аналогичных периодов времени. Примечательно, что максимальная плотность клеток при H 2 (макс. OD ~ 2,5) была менее одной четверти от плотности, достигнутой с CO (макс. OD ~ 11) в качестве донора электронов. Поскольку объемные производительности уксусной кислоты в этих двух экспериментах были одинаковыми, удельная производительность по уксусной кислоте при H 2 / CO 2 была в четыре раза выше, чем при CO / CO 2 .Эта разница в удельной продуктивности клеток, вероятно, связана с энергетической разницей между H 2 и метаболизмом CO в этом организме. M. thermoacetica генерирует АТФ в автотрофных условиях посредством хемиосмоса. В этом механизме окисление восстановленного ферредоксина энергосберегающим гидрогеназным комплексом (Ech) приводит к перемещению протонов через мембрану. Генерируемый протонный градиент используется связанной с мембраной АТФ-синтазой для генерации АТФ (8). Производство ацетил-КоА из H 2 / CO 2 включает окисление 2 моль ферредоксина на каждый моль синтезированного ацетил-КоА, тогда как для получения ацетил-КоА из СО требуется окисление 6 моль ферредоксина.Таким образом, рост на CO поддерживает большее производство АТФ, что, в свою очередь, приводит к более высоким концентрациям биомассы. Очевидное ограничение АТФ во время роста на H 2 / CO 2 заставляет увеличивать отвлечение ацетил-КоА от синтеза биомассы на производство ацетата для увеличения синтеза АТФ через фосфорилирование на уровне субстрата, что приводит к более высоким общим потокам ацетата на единицу биомассы.

Ферментация проводилась при скорости потока 1000 стандартных кубических сантиметров в минуту (sccm) с использованием CO или H 2 в качестве восстановительного газа в составе 7/3 CO / CO 2 или 7/3 H 2 / CO 2 .Значительные количества уксусной кислоты (более 30 г / л) были произведены в обоих условиях в течение аналогичных периодов времени. Примечательно, что максимальная плотность клеток при H 2 (макс. OD ~ 2,5) была менее одной четверти от плотности, достигнутой с CO (макс. OD ~ 11) в качестве донора электронов. Поскольку объемные производительности уксусной кислоты в этих двух экспериментах были одинаковыми, удельная производительность по уксусной кислоте при H 2 / CO 2 была в четыре раза выше, чем при CO / CO 2 .Эта разница в удельной продуктивности клеток, вероятно, связана с энергетической разницей между H 2 и метаболизмом CO в этом организме. M. thermoacetica генерирует АТФ в автотрофных условиях посредством хемиосмоса. В этом механизме окисление восстановленного ферредоксина энергосберегающим гидрогеназным комплексом (Ech) приводит к перемещению протонов через мембрану. Генерируемый протонный градиент используется связанной с мембраной АТФ-синтазой для генерации АТФ (8). Производство ацетил-КоА из H 2 / CO 2 включает окисление 2 моль ферредоксина на каждый моль синтезированного ацетил-КоА, тогда как для получения ацетил-КоА из СО требуется окисление 6 моль ферредоксина.Таким образом, рост на CO поддерживает большее производство АТФ, что, в свою очередь, приводит к более высоким концентрациям биомассы. Очевидное ограничение АТФ во время роста на H 2 / CO 2 заставляет увеличивать отвлечение ацетил-КоА от синтеза биомассы на производство ацетата для увеличения синтеза АТФ через фосфорилирование на уровне субстрата, что приводит к более высоким общим потокам ацетата на единицу биомассы.

Рост клеток и производство уксусной кислоты с использованием CO или H 2 в качестве восстановительного газа в составе 7/3 CO / CO 2 или 7/3 H 2 / CO 2 и расход 1000 кубических сантиметров.Максимальная плотность клеток при H 2 (макс. OD ~ 2,5) составляет менее одной четверти от плотности, достигнутой с CO (макс. OD ~ 11) в качестве донора электронов. Значительные количества уксусной кислоты (~ 30 г / л) производятся в обоих условиях. Представлены SD из трех прогонов.

Производительность ацетата с переключателем состава газа и заменой среды.

Как показано в предыдущем разделе, удельная производительность ацетата на H 2 по M. thermoacetica примерно в четыре раза выше, чем на CO.С другой стороны, гораздо более высокие плотности клеток могут поддерживаться смесью CO / CO 2 . Это предполагает, что сначала следует вырастить культуру M. thermoacetica на смеси CO / CO 2 и переключиться на композицию H 2 / CO 2 после того, как культура будет создана, чтобы воспользоваться преимуществами более высокой специфичности к ацетату. производительность по водороду. Таким образом, был разработан эксперимент, чтобы оценить, можно ли использовать высокую плотность клеток, достигаемую при выращивании на CO / CO 2 , для повышения общей производительности путем переключения газового состава на H 2 / CO 2 после начальной фазы роста.Однако простое переключение состава газа привело к значительному снижению культуры M. thermoacetica и отсутствию изменений в продукции уксусной кислоты (рис. 3). Мы предположили, что это может быть связано с низкой активностью гидрогеназы во время переключения, которая, как известно, ингибируется монооксидом углерода (рис. 3 B ). Несмотря на то, что гидрогеназная активность экспрессируется конститутивно, активность гидрогеназы в клетках, культивируемых H 2 , в 18 раз выше, чем в клетках, выращенных на CO (9), и она необходима для роста на H 2 в качестве единственного донора электронов. Успешный переход от CO к водороду без снижения клеточной массы, а также поддержание биосинтетической способности клеток был достигнут, когда половина среды была заменена свежей средой одновременно с переключением газа. В этом эксперименте после начального снижения, вызванного разбавлением из свежей среды, плотность клеток стабилизировалась (рис. 3 C ) на новом значении после переключения газа и, что более важно, сохранялась продуктивность уксусной кислоты. Средняя общая производительность по уксусной кислоте 0.После переключения газа было получено 9 г58л -1 ⋅h -1 , что на 50% больше, чем 0,6 г⋅л -1 ⋅h -1 , наблюдавшееся до переключения газа. Эти результаты согласуются с динамикой активности гидрогеназы, которая выросла примерно в 20 раз за 1 день после замены CO на H 2 . Этот эксперимент продемонстрировал, что объемная производительность уксусной кислоты может быть значительно улучшена путем изменения состава газа и замены среды в середине цикла по сравнению с тем, что было возможно до использования только CO 2 / H 2 или CO 2 / CO газа. .

Успешный переход от CO к водороду без снижения клеточной массы, а также поддержание биосинтетической способности клеток был достигнут, когда половина среды была заменена свежей средой одновременно с переключением газа. В этом эксперименте после начального снижения, вызванного разбавлением из свежей среды, плотность клеток стабилизировалась (рис. 3 C ) на новом значении после переключения газа и, что более важно, сохранялась продуктивность уксусной кислоты. Средняя общая производительность по уксусной кислоте 0.После переключения газа было получено 9 г58л -1 ⋅h -1 , что на 50% больше, чем 0,6 г⋅л -1 ⋅h -1 , наблюдавшееся до переключения газа. Эти результаты согласуются с динамикой активности гидрогеназы, которая выросла примерно в 20 раз за 1 день после замены CO на H 2 . Этот эксперимент продемонстрировал, что объемная производительность уксусной кислоты может быть значительно улучшена путем изменения состава газа и замены среды в середине цикла по сравнению с тем, что было возможно до использования только CO 2 / H 2 или CO 2 / CO газа. .

( A – C ) Временные зависимости ( A ) концентрации уксусной кислоты, ( B ) удельной активности гидрогеназы и ( C ) оптической плотности для двух различных методов переключения газа состав в анаэробной пузырьковой колонке. Сплошные символы соответствуют случаю, когда было выполнено переключение газа с CO / CO 2 (4/1) и расхода с 1000 sccm на H 2 / CO 2 (2/1) и то же самое. Расход сопровождался заменой половины реакционной среды свежей средой.В ходе, обозначенном открытыми символами, было выполнено аналогичное переключение газа, но без замены среды. Представлены SD из трех прогонов.

Производство липидов из высокопрочной уксусной кислоты с помощью

Y. lipolytica . Производство липидов из уксусной кислоты (30% об. / Об.) С помощью Y. lipolytica в периодическом режиме с подпиткой показано на рис. 4. Y. lipolytica продуцировал липиды с титром 51 г / л с продуктивность 0,26 г⋅л -1 ч -1 и содержание липидов 61%, что является самым высоким показателем для ацетата на сегодняшний день.Fontannile et al. (10) выращивали Y. lipolytica сначала на глюкозе, а затем переносили на ЛЖК, получая более низкую продуктивность (0,16 г⋅л -1 ч -1 ) по сравнению с нашим исследованием, хотя и при более низких титрах липидов (12 г / Л), выход конверсии (0,13 г / г) и содержание липидов 40%.

/ Об.) С помощью Y. lipolytica в периодическом режиме с подпиткой показано на рис. 4. Y. lipolytica продуцировал липиды с титром 51 г / л с продуктивность 0,26 г⋅л -1 ч -1 и содержание липидов 61%, что является самым высоким показателем для ацетата на сегодняшний день.Fontannile et al. (10) выращивали Y. lipolytica сначала на глюкозе, а затем переносили на ЛЖК, получая более низкую продуктивность (0,16 г⋅л -1 ч -1 ) по сравнению с нашим исследованием, хотя и при более низких титрах липидов (12 г / Л), выход конверсии (0,13 г / г) и содержание липидов 40%.

Характеристики ферментации Y. lipolytica в полунепрерывном режиме при потреблении уксусной кислоты (высокой крепости). Y. lipolytica продуцировал липиды с титром 51 г / л с продуктивностью 0.26 г⋅л −1 ⋅h −1 и содержание липидов 61%. Представлены SD из трех прогонов.

Производство липидов из уксусной кислоты с низкой активностью с помощью

Y. lipolytica . При разбавлении субстрата получается разбавленный продукт. Исключение возможно в случае внутриклеточных продуктов (например, липидов), а также когда клетки рециркулируют, чтобы увеличить время их пребывания в биореакторе, чтобы дать им больше времени для достижения более высокого содержания липидов. Этого можно достичь с помощью мембраны из полых волокон, при которой отработанная среда с низкой концентрацией остаточного ацетата удаляется, а клетки возвращаются обратно в биореактор.Эта схема была реализована, и на рис. 5 показаны временные зависимости производства липидов из разбавленной уксусной кислоты (3% об. / Об.). Титр липидов 46 г / л был получен с общей продуктивностью 0,27 г 900л -1 ч -1 и содержанием липидов 59%. Средний профиль липидного состава, полученный в этом опыте, показан на рис. 6. Этот профиль аналогичен профилю Knothe (11), с более высокими фракциями ненасыщенных жиров, которые желательны, поскольку они увеличивают цетановое число и снижают точку помутнения полученный биодизель.

Расход уксусной кислоты (3% об. / Об.) (Низкая концентрация) и производство липидов при использовании Y. lipolytica в полунепрерывном режиме. Модуль из полых волокон использовался для рециркуляции ячеек и поддержания постоянного объема. Динамика показывает титр липидов 46 г / л с общей продуктивностью 0,27 г⋅л -1 ⋅ч -1 и содержанием липидов 59%. Представлены SD из трех прогонов.

Рис. 6.Распределение жирных кислот во время ферментации в биореакторе с использованием Y.lipolytica . Показаны пальмитат C16, пальмитолеат C16.1, стеарат C18, олеат C18.1 и линолеат C18.2. Образцы были взяты в трех экземплярах.

Потоки углерода были рассчитаны для этого прогона. Y. lipolytica потребляет уксусную кислоту и преобразует углерод в CO 2 , липиды и нелипидную биомассу с небольшими количествами цитрата, образующимися в качестве побочного продукта. Кумулятивный баланс массы углерода близок к 5%, при этом CO 2 составляет 54% от общего количества углеродных продуктов (рис.7). Была построена стехиометрическая модель для оценки эффективности использования ацетата в процессе ферментации с учетом обычных метаболических процессов и связанных с ними затрат АТФ и НАДФН для производства (роста) нелипидной биомассы, а также производства липидов. Подробная информация о модели представлена в Примечаниях SI к модели . Модель по существу предсказывает для данного количества образовавшихся липидов и биомассы необходимое количество ацетата и образовавшегося CO 2 , основываясь на разумных предположениях о путях, ответственных за основные метаболические процессы, лежащие в основе роста и синтеза липидов.Подставляя экспериментально измеренные данные о производстве липидов и нелипидов, мы определили теоретически предсказанное количество потребления ацетата и производства диоксида углерода. При сравнении с соответствующими экспериментально наблюдаемыми уровнями потребления ацетата и продукции CO 2 можно увидеть, что экспериментальная продукция липидов и продукция нелипидов находятся в пределах 10% от теоретических значений, как показано на рис. 8. Это говорит о том, что сконструированный штамм хорошо оптимизирован для синтеза липидов, тратя очень мало субстрата на другие процессы.

8. Это говорит о том, что сконструированный штамм хорошо оптимизирован для синтеза липидов, тратя очень мало субстрата на другие процессы.

Углеродный баланс потребления ацетата и производства липидов. Показаны входящий углерод в виде ацетата и выходной углерод (липидный, нелипидный, побочные продукты и CO 2 ). Кумулятивный баланс массы углерода близок к 5%, при этом CO 2 составляет 54% от общего количества углеродных продуктов.

Рис. 8.Теоретические прогнозы и экспериментальные значения израсходованного ацетата и произведенного CO 2 . Для оценки эффективности использования ацетата в процессе ферментации была построена стехиометрическая модель с учетом потребления ацетата и продуцирования CO 2 как для производства нелипидной биомассы (роста), так и для производства липидов, включая связанные с этим затраты на АТФ и НАДФН. .Экспериментальное производство CO 2 и расход ацетата находятся в пределах 10% от ожидаемых теоретических значений. Подробная информация о модели приведена в Примечаниях к системе SI к модели .

Интегрированная система биоконверсии синтез-газа в липиды.

На основе результатов, полученных с двумя биореакторами, интегрированная система, показанная на рис. 1, была собрана и работала, как показано в таблице 1. На рис. 9 показаны временные зависимости роста клеток и производства уксусной кислоты с помощью M. thermoacetica в анаэробной пузырьковой колонке с рис.10 резюмируя то же самое для Y. lipolytica в аэробном биореакторе с мешалкой. До 93 часов (первая фаза) в анаэробный биореактор подавали газовую смесь CO / CO 2 при 1000 см3 / мин и составом (4/1). В течение этого периода, M. thermoacetica выросла до OD 10,3, а уксусная кислота накапливалась до 12 г / л с производительностью 0,4 г⋅л -1 ⋅h -1 , исключая лаг-фазу. Затем подача газа была изменена на H 2 / CO 2 с расходом 1200 куб. См и составом (2/1).Вторая фаза длилась от 93 часов до 218 часов и характеризовалась постоянным увеличением содержания уксусной кислоты до достижения максимума 25 г / л. После переключения газа OD ячейки упал с максимального значения 10,3 до примерно 8 и медленно восстанавливался до конца второй фазы (см. Рис. S1 для различных соотношений сред). В то же время (186–218 ч) из анаэробного биореактора через половолоконную мембрану удаляли около 1000 мл жидкой среды и подавали в аэробный биореактор. На третьей фазе (через 218 ч) была инициирована работа в непрерывном потоке, при которой уровень уксусной кислоты в анаэробном реакторе поддерживался на максимальной концентрации ~ 25 г / л.Это было достигнуто путем непрерывного удаления уксусной кислоты при рециркуляции клеток M. thermoacetica через половолоконную мембрану. Рост клеток во время этой фазы был минимальным, и реактор, таким образом, работал как перфузионный биореактор. Максимальная концентрация уксусной кислоты 25 г / л была выбрана для предотвращения ингибирования дальнейшего образования ацетата (7). Рабочие объемы обоих биореакторов поддерживались постоянными путем добавления свежей среды в первый биореактор и удаления отработанной среды из аэробного биореактора, как показано на рис.1. Концентрация уксусной кислоты в резервуаре для среды измерялась периодически между 118 часами и 312 часами, всего за 194 часа было произведено 212 г уксусной кислоты. Средняя производительность по уксусной кислоте составила 1,1 г⋅л -1 ⋅ч -1 после переключения газа, что в три раза выше, чем на первой стадии, когда в качестве газового сырья использовался CO / CO 2 .

См и составом (2/1).Вторая фаза длилась от 93 часов до 218 часов и характеризовалась постоянным увеличением содержания уксусной кислоты до достижения максимума 25 г / л. После переключения газа OD ячейки упал с максимального значения 10,3 до примерно 8 и медленно восстанавливался до конца второй фазы (см. Рис. S1 для различных соотношений сред). В то же время (186–218 ч) из анаэробного биореактора через половолоконную мембрану удаляли около 1000 мл жидкой среды и подавали в аэробный биореактор. На третьей фазе (через 218 ч) была инициирована работа в непрерывном потоке, при которой уровень уксусной кислоты в анаэробном реакторе поддерживался на максимальной концентрации ~ 25 г / л.Это было достигнуто путем непрерывного удаления уксусной кислоты при рециркуляции клеток M. thermoacetica через половолоконную мембрану. Рост клеток во время этой фазы был минимальным, и реактор, таким образом, работал как перфузионный биореактор. Максимальная концентрация уксусной кислоты 25 г / л была выбрана для предотвращения ингибирования дальнейшего образования ацетата (7). Рабочие объемы обоих биореакторов поддерживались постоянными путем добавления свежей среды в первый биореактор и удаления отработанной среды из аэробного биореактора, как показано на рис.1. Концентрация уксусной кислоты в резервуаре для среды измерялась периодически между 118 часами и 312 часами, всего за 194 часа было произведено 212 г уксусной кислоты. Средняя производительность по уксусной кислоте составила 1,1 г⋅л -1 ⋅ч -1 после переключения газа, что в три раза выше, чем на первой стадии, когда в качестве газового сырья использовался CO / CO 2 .

Условия эксперимента во время интегрированного биопроцесса

Рис. 9. Рост клеток M. thermoacetica и производство уксусной кислоты в интегрированном эксперименте по ферментации.Во всех трех фазах газообразный субстрат предоставляется в непрерывном режиме, тогда как жидкий в периодическом режиме предоставляется в первых двух фазах.

Титр липидов и производство биомассы в интегрированном процессе (фаза III). Показано время роста клеток и продукции липидов (титр 18 г / л и содержание липидов 36%) в аэробном биореакторе. Представлены SD из трех прогонов.

Рис. S1.Временные зависимости концентрации и оптической плотности уксусной кислоты для различных соотношений замещения среды при изменении состава газа в анаэробной барботажной колонке. Оценивали три различных коэффициента замены среды (50%, 75% и 90%).Все прогоны показали сходные закономерности: производство возобновлялось после задержки примерно на 1 или 2 дня, и производство прекращалось при концентрации уксусной кислоты около 25–30 г / л.

Динамика роста клеток и продукции липидов в аэробном биореакторе представлена на рис. 10. Титр липидов составлял 18 г / л, а содержание липидов – 36%. Хотя эти цифры ниже, чем полученные в отдельных единицах и в предыдущих исследованиях (2), результаты, тем не менее, обнадеживают, поскольку они демонстрируют осуществимость интегрированного процесса превращения газа в липиды, что и было целью данного исследования.Сравнение результатов, полученных для одноступенчатых биореакторов и результатов комбинированного процесса, представлено в таблице 2. Основным различием между независимым циклом получения липидов и интегрированным процессом является выход липидов из уксусной кислоты. В одном исследовании больше уксусной кислоты было преобразовано в липиды, тогда как в комбинированном процессе больше уксусной кислоты было преобразовано в нелипидную биомассу. Известно, что у Y. lipolytica соотношение C / N сильно влияет на продукцию липидов и титры.

Сравнение результатов одностадийных и интегрированных процессов

SI Примечания к модели

Обзор.

Теоретический максимум накопления углерода в липидах рассчитывается на основе микробного метаболизма для определения стехиометрии производства липидов и нелипидов на ацетате. Цель этого расчета – определить эффективность маслянистого микроба в превращении ацетата в липиды в процессе ферментации. Теперь, чтобы микроб накапливал липиды, он должен сначала произвести нелипидную биомассу из ацетата, а затем направить последующий углерод в сторону накопления липидов. Таким образом, ацетат, потребляемый микробами, будет направлен на один из двух конечных продуктов: нелипидную биомассу и липиды.Таким образом, мы пытаемся выяснить, потребляет ли микроб больше, чем теоретически необходимое количество ацетата (углеродное сырье), или производит ли он больше, чем теоретически необходимое количество диоксида углерода (потерянный углерод), чтобы производить наблюдаемое количество липидов и нелипидов во время ферментация. С этой целью мы сначала разработали модель, которая описывает стехиометрию превращения уксусной кислоты в соответствующий продукт.

Производство липидов на уксусной кислоте.

Стехиометрия производства липидов из уксусной кислоты была получена путем учета ( i ) уксусной кислоты, необходимой для производства трипальмитина (наш модельный липид, триглицеридная форма пальмитиновой кислоты), ( ii ) уксусной кислоты, необходимой для производства NADPH. (уменьшающий эквивалент) для поддержания производства липидов и ( iii ) уксусная кислота, необходимая для производства АТФ для поддержания производства липидов. Окончательное уравнение, связывающее уксусную кислоту с образованием липидов: 50,1 Ch4COOH → 49,2 CO2 + C51H98O6. [S1] Приведенное выше уравнение дает теоретические количества необходимой уксусной кислоты и диоксида углерода, образующегося при производстве 1 моля трипальмитина. Подробная информация о его происхождении представлена в SI Notes on the Model , Steichiometry for Acetate Conversion to Lipids . Используя это уравнение и молекулярные массы ацетата и трипальмитина, мы вычисляем максимальный теоретический выход производства липидов из ацетата при 0.272 г липидов на грамм ацетата.

Окончательное уравнение, связывающее уксусную кислоту с образованием липидов: 50,1 Ch4COOH → 49,2 CO2 + C51H98O6. [S1] Приведенное выше уравнение дает теоретические количества необходимой уксусной кислоты и диоксида углерода, образующегося при производстве 1 моля трипальмитина. Подробная информация о его происхождении представлена в SI Notes on the Model , Steichiometry for Acetate Conversion to Lipids . Используя это уравнение и молекулярные массы ацетата и трипальмитина, мы вычисляем максимальный теоретический выход производства липидов из ацетата при 0.272 г липидов на грамм ацетата.

Производство нелипидной биомассы на ацетате.

Аналогичным образом была разработана модель производства нелипидной биомассы из ацетата, которая учитывает ( i ) химическую формулу нелипидной биомассы, ( ii ) теоретическую массу сухих клеток, производимых на один электрон, и (). iii ) ацетат, израсходованный на производство АТФ. Окончательное уравнение: 6.3 Ch4COOH → 7.7 CO2 + C5H8.3O2.7N0.7. [S2] Таким образом, мы получили стехиометрическое уравнение, которое связывает производство нелипидной биомассы с молями израсходованного ацетата и молями произведенного CO 2 .Путем включения наблюдаемых измерений липидных и нелипидных количеств в уравнения. S1 и S2 , соответственно, можно получить теоретические уровни потребления уксусной кислоты и производства диоксида углерода, связанные с каждым преобразованием. Теоретические оценки потребляемой уксусной кислоты и продуцируемого диоксида углерода сравниваются в тексте с наблюдаемыми экспериментальными количествами на рис. 8, чтобы определить степень неэффективности микробного метаболизма во время ферментации.

Подробная информация о моделях.

Стехиометрия превращения ацетата в липиды.

Биосинтез триглицеридов из ацетата требует нескольких путей. Глюконеогенез в конечном итоге обеспечивает основу глицерина. Поскольку исходным субстратом для глюконеогенеза является четырехуглеродное соединение (оксалоацетат / пируват), требуются анаплеротические пути, такие как глиоксалатный цикл или метилцитратный цикл, когда ацетат является субстратом. Биосинтез жирных кислот катализирует АТФ- и НАДФН-зависимое превращение ацетата в пальмитиновую кислоту, и, наконец, путь Кеннеди конденсирует глицерин с липидами с образованием триглицеридов.Все вышеперечисленные пути, а также пути образования НАДФН и АТФ принимаются во внимание, чтобы прийти к окончательному уравнению отношения ацетата к липидам. Обратите внимание, что уравнение образования АТФ также используется для прогнозирования стехиометрии биомассы в SI Notes on the Model , Steichiometry for Acetate Conversion to Nonlipid Biomass .

Поскольку исходным субстратом для глюконеогенеза является четырехуглеродное соединение (оксалоацетат / пируват), требуются анаплеротические пути, такие как глиоксалатный цикл или метилцитратный цикл, когда ацетат является субстратом. Биосинтез жирных кислот катализирует АТФ- и НАДФН-зависимое превращение ацетата в пальмитиновую кислоту, и, наконец, путь Кеннеди конденсирует глицерин с липидами с образованием триглицеридов.Все вышеперечисленные пути, а также пути образования НАДФН и АТФ принимаются во внимание, чтобы прийти к окончательному уравнению отношения ацетата к липидам. Обратите внимание, что уравнение образования АТФ также используется для прогнозирования стехиометрии биомассы в SI Notes on the Model , Steichiometry for Acetate Conversion to Nonlipid Biomass .

Реакции, участвующие в этом процессе, для простоты сгруппированы в модули или наборы. Символы (c) и (m) указывают, существует ли метаболит в цитозоле или в митохондриях.Были приняты следующие модули реакций: ( i ) ацетат в ацетил-КоА (ACA), ( ii ) ACA в оксалоацетат (OAA), ( iii ) OAA в глицерин, ( iv ) ACA в C16 жирная кислота и ( v ) (жирная кислота + глицерин) образует липид.

Проанализируем уравнения каждого из вышеперечисленных модулей.

Набор i.

Ацетат + АТФ → Ацетил-КоА (ацетил-КоА-синтетаза). [S3] Эта реакция протекает под действием фермента ацетил-КоА-синтетазы (ACS) в цитозоле.

Набор ii.

Глюконеогенез происходит в цитозоле, и, следовательно, оксалоацетат должен присутствовать на стороне цитозоля, чтобы инициировать глюконеогенез. Этот процесс происходит через ряд последовательных реакций. Во-первых, работает глиоксалатный цикл, и на каждые две молекулы ацетил-КоА образуется сукцинат. Затем сукцинат, продуцируемый в цитозоле, проникает через митохондриальную мембрану и входит в цикл TCA, действующий в митохондриях. Сукцинат превращается в малат, который проникает в цитозоль. На цитозольный малат воздействует яблочный фермент с образованием пирувата, на который в конечном итоге воздействует фермент пируваткарбоксилаза с образованием оксалоацетата в цитозоле. Реакции следующие:

На цитозольный малат воздействует яблочный фермент с образованием пирувата, на который в конечном итоге воздействует фермент пируваткарбоксилаза с образованием оксалоацетата в цитозоле. Реакции следующие:

. 2 ACA (c) → сукцинат (c) + NADHc (глиоксалатный цикл) (28)

. Сукцинат (c) → сукцинат (m) (выход сукцината)

. Сукцинат (m) → малат (m) + FADH 2 (цикл TCA) (28)

. Малат (m) → малат (c) (выход малата)

.Малат (c) → пируват (c) + NADPHc + CO 2 (яблочный фермент) (28)

. Пируват (c) + CO 2 + ATP → OAA (c) (пируваткарбоксилаза) (28)

Суммарная реакция составляет 2 ACA (c) + ATP → OAA (c) + NADHc + FADh3 + NADPHc. [S4]

Набор iii.

Это составляет сумму реакций, ведущих к производству глицерина из оксалоацетата посредством глюконеогенеза (28): OAA (c) + GTP + ATP + NADHc → Glycerol + CO2 (глюконеогенез). [S5]

Set iv.

Это составляет набор реакций, ведущих к производству пальмитиновой кислоты из ацетил-КоА по пути синтеза жирных кислот (29): 24 ACA (c) + 18 NADPH + 24 NADHc + 69 ATP → 3 пальмитиновая кислота (синтез жирных кислот ). [S6]

Set v.

Это учитывает производство трипальмитина по пути Кеннеди (28): глицерин (c) +3 пальмитиновая кислота + АТФ → трипальмитин (путь Кеннеди). [S7] После того, как реакционные модули были проанализированы для получения единственной реакции, следующий шаг включает их сложение для получения окончательного уравнения.Добавление наборов ii – v (реакции 2–5) даст следующие уравнения: 2 ACA (c) + ATP → OAA (c) + NADHc + FADh3 + NADPHc [S4] OAA (c) + GTP + ATP + NADHc → глицерин + CO2 (глюконеогенез) [S5] 24 ACA (c) +18 NADPH + 24 NADHc + 69 ATP → 3 пальмитиновая кислота (синтез жирных кислот) [S6] Глицерин (c) +3 пальмитиновая кислота + ATP → трипальмитин (Кеннеди путь) [S7] с чистыми уравнениями: 26 ACA (c) +17 NADPHc + 72 ATP + GTP + 24 NADHc → трипальмитин + CO2 + FADh3. [S8] На этом этапе ацетат, необходимый для обеспечения необходимого NADPH, NADH, и необходимо учитывать АТФ.

[S8] На этом этапе ацетат, необходимый для обеспечения необходимого NADPH, NADH, и необходимо учитывать АТФ.

Мы предполагаем, что весь НАДФН обеспечивается действием яблочного фермента. Следующее уравнение учитывает производство НАДФН: НАДНс + АТФ → НАДФНс (яблочный фермент). [S9] Производство АТФ из цитозольного АСА не так просто, поскольку АКА не может пересечь митохондриальную мембрану с образованием митохондриального АКА, который затем может напрямую войти в цикл TCA. . Таким образом, глиоксалатный цикл образует сукцинат, который в конечном итоге образует пируват. Пируват может проникать через митохондрии, а затем декарбоксилатировать с образованием ацетил-КоА, который впоследствии входит в цикл TCA.Уравнение для производства АТФ / НАДН через цикл TCA из цитозольного ацетил-КоА выполняется с помощью следующей системы уравнений:

. 2 ACA (c) → сукцинат (c) + NADHc (глиоксалатный цикл)

. Сукцинат (c) → сукцинат (m) (выход сукцината)

. Сукцинат (m) → малат (m) + FADH 2 (цикл TCA)

. Малат (m) → малат (c) (выход малата)

. Малат (c) → пируват (c) + NADPHc + CO 2 (яблочный фермент) (28)

.Пируват (c) → пируват (m) (выход пирувата)

. Пируват (м) → 3 CO 2 + 4 NADHm + FADH 2 + GTP (цикл TCA) (28)

. 4 NADHm → 4 NADHc (29)

Чистое уравнение: 2 ACA (c) → 4 CO2 + 5 NADHc + 2 FADh3 + GTP + NADPHc. [S10] Уравнение. S10 также можно использовать для производства большего количества АТФ за счет преобразования NADH и FADH 2 в цепи переноса электронов. Однако мы также предполагаем, что NADPH не будет окисляться, потому что существует высокая потребность в NADPH в клетке во время синтеза жирных кислот в качестве восстанавливающего агента (1 NADH = 2.5 АТФ, 1 ФАДН 2 = 1,5 АТФ, 1 ГТФ = 1 АТФ).

Уравнение будет выглядеть следующим образом: 2 ACA (c) → 4 CO2 + 16,5 ATP + NADPHc. [S11] Eqs. S8 – S11 складывается вместе, чтобы прийти к окончательному уравнению для производства липидов из ацетата. Используемая стратегия состоит в том, чтобы принять уравнения. S9 – S11 умножаются на неизвестные x, y и z и добавляются к уравнению. S8 . Уравнения добавляются таким образом, чтобы коэффициенты НАДН, НАДФН и АТФ в сумме равнялись 0. Таким образом, мы можем гарантировать, что уравнение учитывает только точное количество ацетата, необходимое для получения 1 моль трипальмитина: 26 АСА ( в) +17 NADPHc + 72 ATP + 1GTP + 24 NADHc → Трипальмитин + CO2 + FADh3.[S8] xNADHc + x ATP → xNADPHc – Умножение [ S9 ] на неизвестное x, 2y ACA (c) → 4y CO2 + 5y NADHc + 2y FADh3 + y GTP + y NADPHc. Умножение [ S10 ] на неизвестно y, 2z ACA (c) → 4z CO2 + 16,5z ATP + zNADPHc. Умножая [ S11 ] на неизвестное z, они складывают (26 + 2y + 2z) ACA + (17 − x − y − z) НАДФН + (71,5 + x − 4y − 16,5z) ATP + (24 + x − 5y) NADH → (4y + 4z + 1) CO2 + трипальмитин (превращающий FADh3 и GTP в АТФ). [S12] Однако субстратом является ацетат и, следовательно, умножая уравнение. S3 на (26 + 2y + 2z) и добавление к [ S12 ] заменит весь ACA ацетатом: (26 + 2y + 2z) ацетат + (17 − x − y − z) NADPH + (71.5 + x − 4y − 16,5z + 26 + 2y + 2z) ATP + (24 + x − 5y) NADH → (4y + 4z + 1) CO2 + трипальмитин. [S13] Присвоение коэффициентов NADPH, NADH и ATP к равным 0, мы получаем систему трех уравнений относительно x, y и z: 17 − x − y − z = 0 − коэффициент при NADPh34 + x − 5y = 0 − коэффициент при NADH97,5 + x − 2y − 14,5z. = 0 – коэффициент ATP. Решая три вышеупомянутых уравнения, мы получаем x = 4,944, y = 5,788 и z = 6,267.

Подставляя указанные выше значения x, y и z в уравнение. S13 , мы получаем окончательное уравнение для превращения ацетата в липиды как: 50.11 ацетат → 49,22 CO2 + трипальмитин (уравнение S1).

Стехиометрия превращения ацетата в нелипидную биомассу.

Нелипидная биомасса средних дрожжей имеет химическую формулу C 5 H 8,3 O 2,7 N 0,7 (21). Это соответствует молекулярной массе 121,3 г / моль. Шулер и Карги (30) дали оценку выхода массы сухой ячейки (DCW) на один доступный электрон: 3,14 г DCW на электрон. Поскольку уксусная кислота имеет восемь электронов, это соответствует выходу биомассы (нелипидного), равному 3.14 × 8 = 25,1 г DCW на моль уксусной кислоты. При известной молекулярной массе средней биомассы дрожжей преобразование можно представить как Ch4COOH → 0,21 C5H8,3O2,7N0,7 + 0,95 CO2. [S14] Здесь моли CO 2 были получены путем вычитания молей углерода в биомассе из число молей углерода в уксусной кислоте (= 2 – 0,21 × 5).

Кроме того, клетка будет расходовать АТФ на производство биомассы. Согласно Verduyn (31), на грамм сухой биомассы требуется 105,5 ммоль АТФ, что означает, что на каждые 0.Произведено 21 моль биомассы, потребуется 2,65 моль АТФ.

Таким образом, уравнение. S14 будет изменен как Ch4COOH + 2,65 АТФ → 0,21 C5H8,3O2,7N0,7 + 0,95 CO2. [S15] Учет дополнительной уксусной кислоты, необходимой для производства 2,65 моль АТФ (описан в примечаниях SI к модели , Стехиометрия превращения ацетата в липиды ) и нормировав уравнение на 1 моль биомассы, мы получаем 6,3 Ch4COOH → 7,7 CO2 + C5H8,3O2,7N0,7 (уравнение S2).

Обсуждение

В этом исследовании было задействовано несколько новых концепций, которые позволили успешно реализовать интегрированный процесс преобразования газа в липиды.Во-первых, мы использовали acetogen M. thermoacetica в качестве модельного организма из-за его очень высокого автотрофного потока к ацетил-КоА, который естественным образом продуцирует ацетат с очень высокими скоростями и почти теоретическими выходами по каноническому пути Вуда – Люнгдаля. Кроме того, высокая рабочая температура ( T opt 60 ° C) этого термофильного организма делает его промышленным интересом, поскольку он требует меньшего охлаждения синтез-газа перед подачей в биореактор (12) по сравнению с другими модельными ацетогенами, Clostridium ljungdahlii ( T opt 37 ° C) (13) и Acetobacterium woodii ( T opt 30 ° C) (14). Наша предыдущая работа с M. thermoacetica (7) обеспечила основу для получения уксусной кислоты с высокими скоростями, соответствующими данному исследованию.

Наша предыдущая работа с M. thermoacetica (7) обеспечила основу для получения уксусной кислоты с высокими скоростями, соответствующими данному исследованию.

Во-вторых, эта работа выдвигает на первый план новую стратегию переключения состава газа как важную часть процесса, необходимого для достижения более высокой общей производительности ацетата. Кроме того, этот результат указывает на важность физиологического состояния M. thermoacetica во время переключения газового состава, поэтому будущие эксперименты должны быть направлены на определение оптимальной замены среды и жизнеспособности культуры или альтернативного изменения состава среды для достижения максимальных титров. урожайность и продуктивность.

В-третьих, как показано в Таблице 2, показатели качества, полученные для интегрированной системы, ниже, чем для отдельных биореакторных единиц. Кроме того, общая энергетическая эффективность (от водорода до липидов и дрожжей) интегрированной системы составляет 34,4% по сравнению с максимальными теоретическими значениями 43% (с учетом содержания энергии в дрожжах) и 60,5% (при условии, что энергоносителями являются только водород и трипальмитин). . Подробная информация о модели расчета энергоэффективности приведена в SI Примечания к расчетам энергоэффективности .Следовательно, процесс требует дальнейшей оптимизации. Контроль азота в среде двух установок упоминается как одно направление, которое может быть достигнуто с этой целью.

В-четвертых, существует значительный потенциал для снижения выбросов CO 2 в нашей системе по сравнению с одноступенчатыми системами. Например, теоретически ожидается, что процесс в первом реакторе будет потреблять 100,2 моль CO 2 , тогда как теоретически ожидается, что при аэробном синтезе липидов будет получено 49,22 моль CO 2 (совокупный баланс для всей операции).Таким образом, наш процесс фактически фиксирует CO 2 с использованием CO и / или H 2 в качестве восстановителей. Углекислый газ, образующийся в аэробном реакторе, производящем липиды, может быть переработан и использован анаэробными бактериями первой стадии, обеспечивая значительную общую скорость фиксации CO 2 . Точно так же нелипидную биомассу можно использовать для подачи дрожжевого экстракта, используемого в среде обоих реакторов после экстракции липидов.

Углекислый газ, образующийся в аэробном реакторе, производящем липиды, может быть переработан и использован анаэробными бактериями первой стадии, обеспечивая значительную общую скорость фиксации CO 2 . Точно так же нелипидную биомассу можно использовать для подачи дрожжевого экстракта, используемого в среде обоих реакторов после экстракции липидов.

Основным ограничением производства биодизеля (основной возобновляемой альтернативы дизельному топливу) является доступность и стоимость сырья (15).Маловероятно, что сырье, конкурирующее с пищевыми продуктами, внесет значительный вклад в производство возобновляемого транспортного топлива (16). В поисках более дешевого сырья синтез-газ предлагает привлекательные характеристики. Кроме того, в качестве экономичного сырья можно использовать сталеплавильный газ и природный газ (12, 17⇓ – 19). Таким образом, процесс преобразования синтез-газа в жидкости представляет собой платформу, совместимую с инфраструктурой, которая будет иметь важное значение для снижения зависимости от ископаемого топлива. Представленная здесь концепция преобразования газа в жидкость может обеспечить производство биодизеля из CO 2 таким образом, чтобы не предъявлять требований или изменений в землепользовании и не ограничиваться необходимостью доступа к углеводородному сырью.

SI Примечания по расчетам энергоэффективности

Экспериментальная энергоэффективность с использованием более низкой теплотворной способности.

Нижняя теплотворная способность (НТС): 120,21 МДж / кг водорода; 36,48 МДж / кг трипальмитина; 15,7 МДж / кг дрожжей

Энергоэффективность = (18 × 36,48 + 15,7 × 32) / (28 × 120,21) = 34,4%.Теоретическая максимальная энергоэффективность. Рассмотрение только липидов в качестве продукта.

Водород LHV: -242,82 кДж / моль (cta.ornl.gov/bedb/appendix_a/Lower_and_Higher_Heating_Values_of_Gas_Liquid_and_Solid_Fuels.pdf).

Теплота сгорания трипальмитина: −31606 кДж / моль (webbook.nist.gov/cgi/cbook.cgi?ID=C555442&Mask=2).

Теплота сгорания по NIST является высшей теплотворной способностью (HHV). Чтобы преобразовать теплоту сгорания в LHV, необходимо учитывать теплоту парообразования: Жидкая вода: ΔfH ° жидкость = -285,83 кДж / моль Газообразная вода: ΔfH ° газ = −241,83 кДж / моль Вода: ΔfH ° = −241,83 – (- 285,83) = 44 кДж / моль; h3O (жидкость) h3O (г) (это 44 используется ниже) .HHV трипальмитина: ΔcH ° жидкость = -31,606 кДж / моль C51H98O6; C51H98O6 + 72,5 O2 → 51 CO2 + 49 h3O (1).LHV трипальмитина: ΔcH ° жидкость = -31,606 + (44) × (49 h3O) = -29,450 кДж / моль C51H98O6; C51H98O6 + 72,5 O2 → 51 CO2 + 49 h3O (г). Итак, теперь у нас LHV водорода: -242,82 кДж / мольТрипальмитин LHV: -29,450 кДж / моль.

Абсолютный максимум (без образования биомассы): 50,1 × [4 ч3 + 2 CO2 => ацетат] 50,1 ацетат => трипальмитин —————– 50,1 × 4 водорода = > трипальмитин Абсолютная максимальная (стехиометрическая) энергоэффективность: (−29,450 × 1 трипальмитин) / (- 242,82 × 50,1 × 4 водорода) = 60,5%.

Теоретическая максимальная энергоэффективность при обработке липидной и дрожжевой биомассы как продукта.

Используя экспериментальное соотношение продуцируемых липидов к биомассе, 50,11 ацетат => 49,22 CO2 + трипальмитин 50,11 × [4 ч3 + 2 CO2 => ацетат] —————– —- 50,11 × 4 водорода => трипальмитин (807,34 кг / кмоль) 6,3 ацетат => 7,7 CO2 + C5H8.3O2,7N0,76,3 × [4 ч3 + 2 CO2 => ацетат] ——– —————- 6,3 × 4 водорода => C5H8,3O2,7N0,7 (121,42 кг / кмоль) Экспериментально: биомасса = 32 г = 264 ммоль, липиды = 18 г = 22,3 ммоль .

Итак, экспериментальное уравнение (где водород теоретически рассчитывается из приведенных выше теоретических уравнений и количества произведенных биомассы и липидов) 11,123 водорода => 264 C5H8.3O2,7N0,7 + 22,3 трипальмитин. Следовательно, теоретическая энергоэффективность (LHV) составляет [(264 моль био) (- 1 909,2524 кДж / моль) + (22,3 моль трип) (- 29 450 кДж / моль)] / [- (242,82 кДж) / моль) (11,123 моль ч3)] = 43%.

Материалы и методы

Бактерии, среды и условия культивирования.

Подробнее о повседневном культивировании микроорганизмов и описание используемых штаммов см. SI Примечания к материалам и методам .

Анаэробный биореактор с пузырьковой колонкой.

М.thermoacetica выращивали в биореакторе на стеклянной барботажной колонке объемом 1 л при 60 ° C. Состав газа контролировали с помощью четырехканального регулятора массового расхода, а pH регулировали добавлением 5 н. Гидроксида натрия или соляной кислоты. Приготовленную среду (за исключением цистеина) автоклавировали, переносили в биореактор и продували бескислородным газом N 2 в течение ночи. pH был доведен до 6,0, если не указано иное, и поток синтез-газа был инициирован и непрерывно барботировали через биореактор (см. SI Notes on Materials and Methods для состава синтез-газа).К среде добавляли раствор цистеина для удаления остаточного кислорода, и биореактор инокулировали при 5% об. / Об.

Условия аэробного биореактора с перемешиванием.

Y. lipolytica выращивали в 2-литровом биореакторе с мешалкой. Растворенный кислород (DO) регулировали до 20% насыщения, а pH регулировали до 7,3 добавлением уксусной кислоты. В течение первых 70 часов роста корм содержал 3% уксусной кислоты и 15 г / л сульфата аммония, чтобы обеспечить достаточное количество азота для образования нелипидной биомассы.После этого сырье содержало только 3% об. / Об. Уксусной кислоты. Дополнительный ацетат, необходимый для поддержания концентрации ацетата ~ 15 г / л, был предоставлен в виде раствора ацетата натрия (300 г / л). Модуль из полых волокон использовался для рециркуляции ячеек и поддержания постоянного объема (20). Теоретический максимум накопления углерода определяется как образование липидов и нелипидов на ацетате (21, 22).

Интегрированная система биопроцессов.

Биореактор с барботажной колонкой (для M. thermoacetica ) и биореактор с мешалкой (для Y.lipolytica ) были интегрированы в процесс, схематически показанный на рис. 1. Условия эксперимента во время интегрированного биопроцесса представлены в таблице 1, а полная операция описана в SI Notes on Materials and Methods . Вкратце, барботажная колонна сначала работала в периодическом режиме по отношению к жидкой фазе. После изменения состава синтез-газа и достижения стационарной фазы было начато непрерывное удаление жидкости, и клетки были рециркулированы через половолоконную мембрану.После того, как был перенесен 1 л эффлюента, аэробный биореактор был засеян и работал непрерывно, снова с рециркуляцией клеток, выполненной через половолоконную мембрану.

Аналитика ферментации.

Состав отходящих газов анализировали с помощью microGC-TCD (газовая хроматография – детектор теплопроводности). Ацетат и цитрат измеряли с помощью ВЭЖХ с детектором показателя преломления (RID). Рост контролировали с помощью OD 600 для M. thermoacetica (23) и гравиметрически для Y.липолитика. Преобразование OD в сухой вес клеток производилось с помощью соотношений, определенных в нашей лаборатории. Количество общих липидов определяли с использованием модифицированной версии протокола прямой переэтерификации, адаптированной из патента США 7932077 (24) и Griffiths et al. (25) с использованием газовой хроматографии с пламенно-ионизационным детектором (GC-FID). Подробнее см. SI Примечания к материалам и методам .

Анализ гидрогеназы.

Гидрогеназную активность анализировали анаэробно по стандартным протоколам после восстановления бензилвиологена проницаемыми клетками в запечатанной кювете (26, 27).Подробнее см. SI Примечания к материалам и методам .

SI Примечания к материалам и методам

Бактерии, среды и условия культивирования.

Анаэробная ацетогенная бактерия M. thermoacetica (ATCC 49707) (www.atcc.org) была выращена при 60 ° C в соответствии со строгими аноксическими методами в улучшенной культуральной среде, содержащей (на литр) 1,4 г KH 2 PO 4 , 1,1 г K 2 HPO 4 , 2,0 г (NH 4 ) 2 SO 4 , 0.5 г MgSO 4 · 7H 2 O, 10 г дрожжевого экстракта, 10 г морфолиноэтансульфоновой кислоты (Mes), 20 мл раствора микроэлементов ATCC 1754 PETC (www.atcc.org) и 10 мл 0,3% раствора цистеина. Кроме того, добавляли 0,5 мл 0,2% резазурина, чтобы указать на присутствие кислорода.

Сконструированный штамм Y. lipolytica ACC-DGA (2) представляет собой po1g (генотип MatA, leu2-270, ura3-302: URA3, xpr2-332, axp-2; источник, Yeastern Biotech), трансформированный штамм с плазмида pMT065, экспрессирующая гены ACC и DGA, кодирующие ацетил-CoA-карбоксилазу и диацилглицерин-ацилтрансферазу, соответственно.ACC1 и DGA1 – важные гены, ответственные за первый и последний этапы синтеза липидов. Сочетание ACC1 и DGA1 позволяет эффективно отклонять поток в сторону синтеза липидов и создавать движущую силу (одновременное толкание и притяжение потока углерода в направлении TAG) путем связывания образования продукта в липидных телах. Этот штамм содержит маркер LEU2 и дополнительную копию генов ACC1 и DGA1. ACC1 находится под контролем промотора hp4d (минимальный промотор LEU2, которому предшествуют 4 копии энхансера вышестоящей последовательности активации UAS1B), а ген DGA1 находится под контролем промотора Yarrowia TEF [фактор элонгации транскрипции 1 (альфа)] с его ассоциированный интрон.

Сконструированный штамм Y. lipolytica ACC-DGA выращивали в следующих средах. Чашки селективного агара YNB-Leu содержали (на литр) 1,7 г дрожжевого азотного основания (без аминокислот), 0,69 г CSM (Leu-), 20 г глюкозы и 15 г агара Bacto. Среду YPD готовили (на литр) с 20 г бакто-пептона, 10 г дрожжевого экстракта и 20 г глюкозы (Sigma-Aldrich). Среда YPA была подобна YPD, но содержала 28 г / л ацетата натрия (или 20 г / л ацетата) вместо глюкозы. Посевной материал биореактора сначала выращивали в пробирке в течение ночи со средой YPD до OD 3–5 с последующим нанесением штрихов на чашку Петри YNB-Leu.Отдельные колонии пересевали в культуральную пробирку [3 мл YPA в культуральной пробирке на 15 мл, 200 об / мин, 28 ° C, 24 ч (орбитальный шейкер Thermo Scientific MaxQ 4000 с орбитой 1,9 см)]. Как только ОП достигала 3–5, их снова пересевали в колбу Эрленмейера при начальной ОП 0,1 [50 мл YPA в колбах на 250 мл, 200 об / мин, 28 ° C, 2 дня (орбитальный шейкер Thermo Scientific MaxQ 4000 с орбита 1,9 см)]. Биореактор инокулировали экспоненциально растущими клетками до конечной концентрации 5% об. / Об.Дрожжевой экстракт, бакто-агар и бакто-пептон были приобретены у BD. Ацетат натрия был приобретен у Macron Fine Chemicals. Все остальные используемые химические вещества были приобретены у Sigma-Aldrich. Штамм ACCDGA накапливал до 62% липидов из глюкозы в качестве субстрата в результате синтеза de novo при общей объемной производительности 0,143 г⋅л -1 ⋅h -1 (5). Последующие оптимизированные культивирования в биореакторе улучшили производительность до титра 55 г / л, 0,707 г⋅л -1 ⋅ч -1 объемной производительности, 67% содержания липидов и 0.Выход 234 г / г (5).

Анаэробный биореактор с пузырьковой колонкой.

M. thermoacetica выращивали в биореакторе со стеклянной барботажной колонкой с внутренним диаметром 4,5 см, высотой 80 см и общим рабочим объемом около 1 л (G. Finkenbeiner Inc.). Состав газа контролировали с помощью четырехканального регулятора массового расхода, регулирующего расход H 2 , CO, CO 2 и N 2 . Температуру биореактора поддерживали на уровне 60 ° C с помощью нагревательного одеяла и регулятора температуры.pH контролировали добавлением 5 н. гидроксида натрия или соляной кислоты, что определяли с помощью системы управления насосом Etatron DLX pH / ORP и погружного pH-электрода. Все цифровые контроллеры массового расхода, температуры и pH AALBORG были приобретены у Cole-Parmer. Подготовленную среду (за исключением цистеина) автоклавировали при 121 ° C в течение 25 минут, переносили в биореактор и продували бескислородным газом N 2 в течение ночи для удаления всех следов растворенного кислорода. После этого pH довели до 6.0, если не указано иное, и поток синтез-газа (описанный ниже) инициировали и непрерывно барботировали через биореактор. К среде добавляли раствор цистеина (10 мл, 3% мас. / Мас.) Для удаления любого остаточного кислорода. Биореактор с пузырьковой колонкой инокулировали при 5% об. / Об. Культурой, выращенной в бутыле для сыворотки с использованием перечисленных выше сред.

Состав синтез-газа.

Первоначальные эксперименты в анаэробном реакторе проводились с составом исходного газа, который поддерживался постоянным на протяжении всего процесса ферментации.Клетки выращивали на смеси синтез-газа, подаваемой с общей скоростью потока газа 1000 кубических сантиметров в секунду, и с составами CO / CO 2 (4/1) и H 2 / CO 2 (4/1). В последующих экспериментах, где состав газа был изменен в середине ферментации, клетки сначала выращивали на CO / CO 2 (4/1) при 1000 sccm. После того, как клетки достигли стационарной фазы и выработка ацетата стабилизировалась, состав синтез-газа и скорость потока были отрегулированы, как описано ниже. В то же время половина среды в биореакторе была заменена свежей средой, и был инициирован поток через половолоконную мембрану для рециркуляции клеток обратно в биореактор.После замены среды рабочий объем барботажной колонки поддерживался постоянным на уровне 1 л.

Условия аэробного биореактора с перемешиванием.

Y. lipolytica выращивали в 2-литровом биореакторе с мешалкой (New Brunswick Scientific). Уровни pH и растворенного кислорода (DO) контролировали с помощью зонда pH и зонда DO (Mettler-Toledo Ingold Inc.). Исходная среда состояла из 30 г / л ацетата натрия (Macron Chemicals), 2,5 г / л дрожжевого экстракта (Difco Laboratories), 4.2 г / л дрожжевого азотного основания (без аминокислот и сульфата аммония; Amresco) и 2,4 г / л сульфата аммония (Macron Chemicals) (молярное отношение C / N 20). Заданные значения pH и DO составляли 7,3 и 20%, соответственно, и поддерживались каскадным контролем. PH регулировали путем подачи раствора уксусной кислоты. В течение первых 70 часов роста корм содержал 3% уксусной кислоты и 15 г / л сульфата аммония, чтобы обеспечить достаточное количество азота для образования нелипидной биомассы. Сырье содержало только 3% об. / Об. Уксусной кислоты до конца цикла.Дополнительный ацетат, необходимый для поддержания концентрации ацетата ~ 15 г / л в биореакторе, при необходимости подавали в виде раствора ацетата натрия (300 г / л). Модуль из полых волокон с размером пор 0,2 мкм и площадью поверхности 290 см. 2 (MiniKros Sample Plus Filter Module; Spectrum Laboratories) непрерывно использовался во время работы реактора для рециркуляции ячеек и удаления избыточного объема, закачанного в реактор. подача уксусной кислоты (20). Растворы уксусной кислоты готовили с ледяной уксусной кислотой (Acros Chemicals).Теоретический максимум накопления углерода определяется как образование липидов и нелипидов на ацетате (21, 22).

Интегрированная система биопроцессов.

Биореактор с барботажной колонкой (для M. thermoacetica ) и биореактор с мешалкой (для Y. lipolytica ) были объединены в процесс, схематически показанный на рис. 1. Условия эксперимента во время интегрированного цикла биопроцесса представлены в таблице 1. В этой системе газы поступают в барботажную колонну и превращаются в уксусную кислоту, которая, в свою очередь, используется в качестве сырья для реактора с мешалкой и превращается в липиды.Барботажная колонна сначала работала в периодическом режиме по отношению к жидкой фазе. Смесь газов CO / CO 2 подавалась с составом 4: 1 и расходом 1000 куб. См. Куб. См. Через 94 часа состав газа был изменен на H 2 / CO 2 (2: 1), а скорость потока увеличилась до 1200 куб. В то же время 500 мл среды заменяли 500 мл свежей анаэробной среды с использованием половолоконной мембраны для удержания клеток в биореакторе (модуль MiniKros Sample Plus Filter Module; Spectrum Laboratories).Как только культура достигла стационарной фазы, через 185 ч, был инициирован поток жидкой среды, и биореактор с барботажной колонкой с M. thermoacetica был переключен на непрерывную работу со скоростью потока 0,5 мл / мин. Рециркуляция клеток также инициировалась одновременно с половолоконной мембраной. На протяжении всей операции pH поддерживался на уровне 6,0. Отработанные среды из половолоконной мембраны переносили в биореактор с мешалкой через стерильный контейнер. Биореактор с мешалкой (для Y.lipolytica ) был засеян примерно через 33 часа после переключения на непрерывный режим, чтобы дать достаточно времени для подачи ~ 1000 мл ацетатсодержащей среды в биореактор. После инокуляции биореактор с мешалкой также работал в непрерывном режиме. Чтобы поддерживать постоянный рабочий объем в биореакторе, сточные воды, содержащие низкие концентрации уксусной кислоты, удаляли через половолоконную мембрану с размером пор 0,2 мкм и площадью поверхности 290 см. 2 (MiniKros Sample Plus Filter Module; Spectrum Laboratories ).Скорость потока жидкости увеличилась с 0,5 мл / мин до 1,5 мл / мин после инокуляции Y. lipolytica .

Анализ газов и жидкостей.

Расход газа измеряли с помощью пузырькового расходомера (Cole-Parmer). Состав газа анализировали с помощью двухканального микро-ГХ Agilent, оборудованного колонками PLOT U и Molecular Sieve, а также детекторами TCD (Agilent Technology). В качестве газа-носителя использовался аргон. OD измеряли при 600 нм с помощью кювет объемом 1 мл и спектрофотометра Ultrospec 2100 pro UV / Visible (General Electric).OD M. thermoacetica была пропорциональна DCW (соотношение ~ 0,45 г сухих элементов на литр на единицу OD 660 ) (23), значение подтверждено нашей лабораторией. Y. lipolytica Общую биомассу определяли гравиметрически с использованием фильтров из нитрата целлюлозы (Whatman). Фильтры сначала сушили при 60 ° C в течение 2 ч и предварительно взвешивали. В резервуар для выдержки, установленный на мембране фильтра, наливали 15 мл бульона. Применяли вакуум для протаскивания жидкости через мембрану.Фильтры сушили в течение 24 ч в сушильном шкафу при 60 ° C и повторно взвешивали. Ацетат и цитрат измеряли с помощью HPLC Waters Alliance 2695 с дифференциальным рефрактометром Waters 410 и колонкой Bio-Rad HPX-87H (Waters Corporation). Колонку элюировали при 35 ° C 14 мМ серной кислотой в качестве подвижной фазы со скоростью потока 0,6 мл / мин.

Экстракция и количественное определение липидов.

Общие липиды были количественно определены с использованием модифицированной версии протокола прямой переэтерификации, адаптированной из патента США 7932077 (24) и Griffiths et al.(25). Корреляцию между OD и биомассой клеток (0,3 г сухих клеток на литр на единицу OD 600 ) использовали для определения объема клеточной культуры. Объем клеточной культуры был выбран таким, чтобы каждый образец содержал ~ 1 мг клеточной биомассы. После центрифугирования и удаления супернатанта осадок клеток суспендировали в 100 мкл гексана, содержащего внутренний стандарт глицерилтригептадеканоат (триацилглицерид C17). Затем к смеси добавляли 500 мкл 0,5 н. Метоксида натрия и суспензию клеток встряхивали при комнатной температуре в течение 60 мин.Затем добавляли 40 мкл 98% (мас. / Мас.) Серной кислоты с последующим добавлением 500 мкл гексана. Всю эту смесь встряхивали в течение 30 минут при комнатной температуре для экстракции метиловых эфиров жирных кислот (FAME) в гексановую фазу. Наконец, смесь центрифугировали при 8000 об / мин (орбитальный шейкер Thermo Scientific MaxQ 4000 с орбитой 1,9 см) и верхний гексановый слой переносили во флаконы для анализа с помощью газовой хроматографии (ГХ). ГХ-анализ МЭЖК выполняли с использованием прибора Bruker 450-GC, оборудованного пламенно-ионизационным детектором и капиллярной колонкой HP-INNOWAX (30 м × 0.25 мм) и те же условия печи использовались, как обсуждалось у Tai и Stephanopoulos (2). Концентрации FAME были рассчитаны по коммерческим стандартам и нормализованы по внутреннему стандарту (метил C17) в контрольной пробирке без клеток. Общее содержание липидов рассчитывали как сумму общего содержания жирных метиловых эфиров для пяти МЭЖК: метилпальмитата (C16: 0), метилпальмитолеата (C16: 1), метилстеарата (C18: 0), метилолеата (C18: 1), и метиллинолеат (C18: 2).

Анализ гидрогеназы.