【Испытания водогрейных котлов 】 – Котлотех

Приблизительное время чтения: 6 минут

Содержание:

Для нормального функционирования и эффективного использования котлов и агрегатов, которые нагревают воду, обязательно должны проводиться режимно-наладочные испытания водогрейных котлов. Суть таких испытаний заключается в том, чтобы выбрать наиболее оптимальные режимы работы оборудования, которое задействовано в системе отопления.

Режимно-наладочные испытания водогрейных котлов

Испытания должны проводиться после установки всего оборудования, окончания работ по установке пусконаладочных механизмов, а также после соответственного обучения рабочих правильной и безопасной эксплуатации механизмов и агрегатов данной системы.

Режимно-наладочные работы следует проводить после монтажа или ремонта котла. В исключительных случаях такие работы могут проводиться также в период эксплуатации.

Режимно-наладочные испытания водогрейных котлов проводятся для выбора наилучших режимов работ, для составления режимной карты и для составления рекомендации по повышению КПД оборудования.

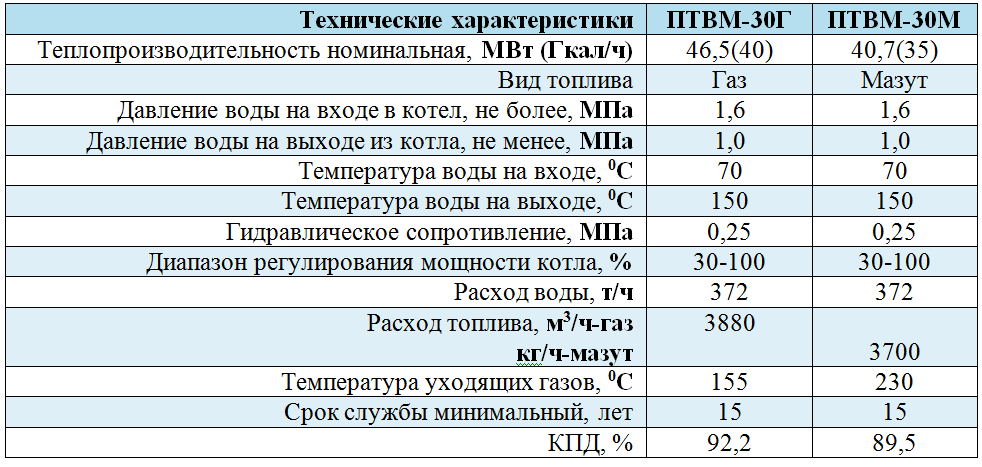

В процессе наладки агрегатов проверяется расход топлива, скорость расхода, давление, температура сжигания топлива и некоторые другие параметры физического процесса сжигания топлива.

После проведения необходимых работ проводятся расчеты для определения минимальных и максимальных показателей экономичности работы котельной.

Основными целями таких мероприятий являются: ознакомление с данными техпаспорта и работой агрегата, составление метода испытания, составление последовательной программы, проведение пробных и подготовительных работ, проведение основных работ, расчет результатов и составление отчета и режимных карт.

Режимно-наладочные мероприятия следует проводить: для котлов на жидком и твердом топливе – 1 раз в 5 лет; для котлов на газе – 1 раз в 3 года.

Режимные испытания

Режимные испытания водогрейных агрегатов проводят для установки способа энергосбережения, который не требует больших денежных расходов.

Данные мероприятия еще называют эколого-теплотехническими. Во время наладки выявляются недостатки в работе всей водонагревательной системы.

Во время наладки выявляются недостатки в работе всей водонагревательной системы.

После получения всех необходимых данных разрабатывается комплексная система по повышению экономичности работы устройств.

Необходимость проведения режимной наладки котлов:

- выявление и устранение дефектов всего оборудования;

- снижение до минимума выброса в атмосферу токсичных газов;

- увеличение КПД отопительного устройства;

- увеличение срока службы механизмов и агрегатов системы;

- проверка эксплуатационных характеристик всей водогрейной установки, заявленных в документации завода-изготовителя и техническом паспорте оборудования.

Режимные испытания котлов на твердом топливе проводятся 1 раз в 5 лет, а на газе – 1 раз в 3 года.

Техническое освидетельствование водогрейных устройств

Техническое освидетельствование (ТО) водогрейных котлов и водогрейного оборудования проводятся с целью проверки на работоспособность всех механизмов и для избежания аварий из-за технических причин.

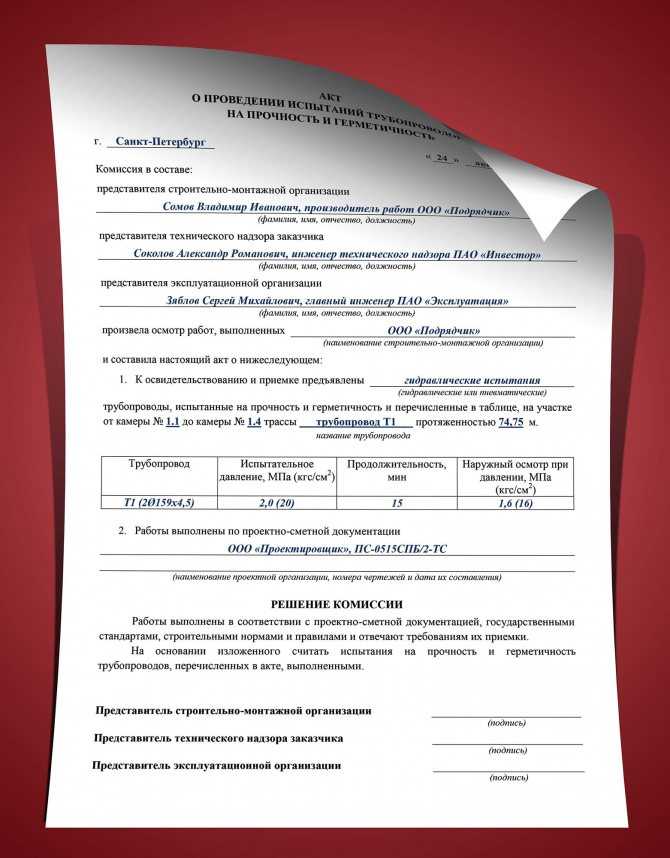

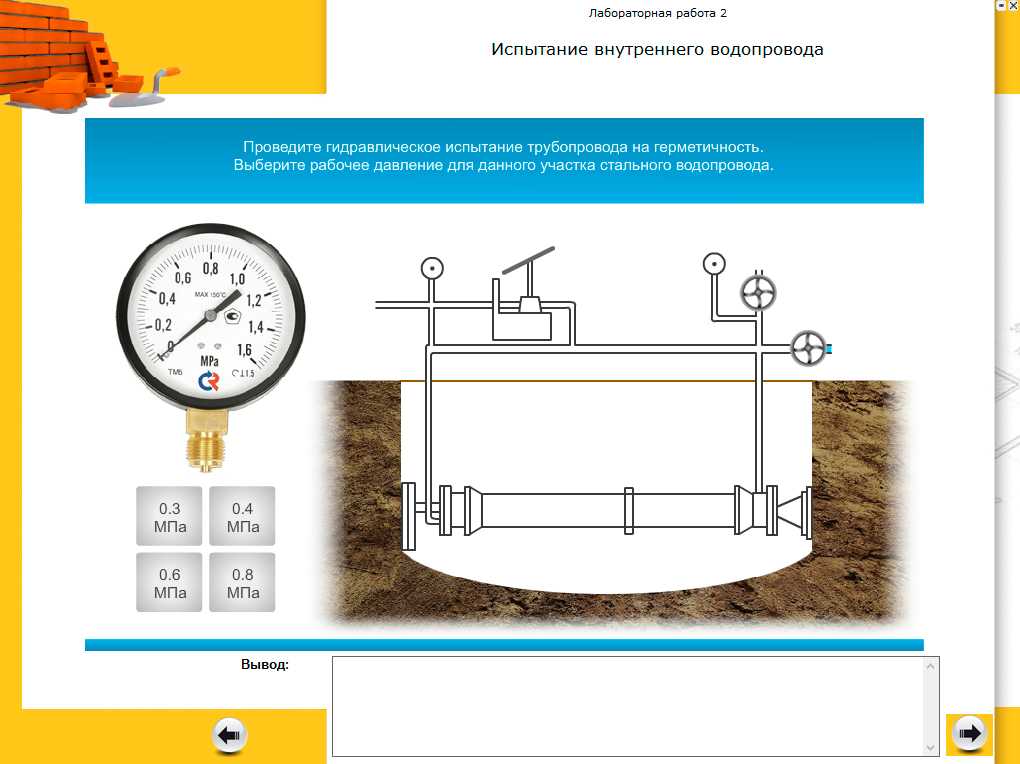

ТО может проводится двумя способами – визуальным и гидравлическим. При визуальном – проводиться внутренний и наружный осмотр. При гидравлическом – котел должен находиться под пробным давлением несколько минут.

Гидравлическое испытание необходимо проводить лишь после того, как были проведены внутреннее и наружное.

Технические освидетельствования проводят: первичное – первый раз до запуска котла в эксплуатацию; периодическое – один раз в восемь лет для контроля, и внеочередное – при истечении срока эксплуатации, при авариях или взрывах, после стихийных бедствий. Такие мероприятия проводятся только организацией, имеющей лицензию от Гостехнадзора, специалистов и специальное оборудование.

Для качественного обследования водонагревательных установок следует проводить работы в такой последовательности:

- проверка технической документации и составление плана действий по ТО;

- проведение наружного осмотра и измерение всех необходимых параметров;

- выставление оценки технического состояния всего оборудования.

Техническое состояние котла проверяется 1 раз в 5 лет, а гидравлические испытания и измерение геометрических размеров агрегата проводятся 1 раз в 10 лет.

Техническое диагностирование водогрейных котлов

Техническая диагностика водогрейных устройств проводиться с целью безопасной эксплуатации механизмов. В случае дефекта, аварии или окончания срока эксплуатации – для определения лимитного срока эксплуатации.

Такую процедуру могут проводить лишь те государственные и частные организации, которые имеют разрешение от Гостехнадзора и при наличии специалистов и оборудования для проведения диагностирования.

Порядок действия для проведения диагностирования отопительных устройств:

- Выведение водогрейного устройства из работы, охлаждение и отсоединение от других агрегатов.

- Очистка от сажи внутри и снаружи тех поверхностей, на которых должны проводить диагностирование.

- При необходимости, удаляются изоляция и обмуровка стен и внутреннее устройство котла для обеспечения проведения технической диагностики.

Применяемые устройства для диагностики должны быть укомплектованы элементами неразрушающего контроля, которые безошибочно могут установить наличие дефекта, его нахождение и размер.

Для измерения таких параметров, как прогиб труб, диаметр, прогибы и отдулины барабанов, должны использоваться специальные инструменты, которые определяют все размеры с точностью до мм. Для измерения толщины стенок необходимо использовать линейные приборы, которые имеют погрешность не более чем 0,1 мм.

Техническая диагностика металла и сварных швов должна проводиться инструментами, которые прошли государственную проверку и соответствуют принятым стандартам.

Техническое освидетельствование, диагностирование и режимно-наладочные испытания водогрейных котлов и водогрейного оборудования – залог безопасного функционирования агрегатов, продление срока эксплуатации, забота о здоровье человека и избежание загрязнения окружающей среды токсичными газами и пылью.

Периодичность проведения освидетельствования сосудов под давлением

Версия для печати

Периодичность технических освидетельствований сосудов, находящихся в эксплуатации и не подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 2 года | 8 лет |

| 2 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 12 месяцев | 8 лет |

Периодичность технических освидетельствований сосудов, подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 4 года | 8 лет |

| 2 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 4 года | 8 лет |

| 3 | Сосуды, зарытые в грунт, предназначенные для хранения жидкого нефтяного газа с содержанием сероводорода не более 5 г на 100 *, и сосуды, изолированные на основе вакуума и предназначенные для транспортирования и хранения сжиженных кислорода, азота и других некоррозионных криогенных жидкостей | 10 лет | 10 лет |

| 4 | Сульфитные варочные котлы и гидролизные аппараты с внутренней кислотоупорной футеровкой | 5 лет | 10 лет |

| 5 | Многослойные сосуды для аккумулирования газа, установленные на автомобильных газонаполнительных компрессорных станциях | 10 лет | 10 лет |

| Регенеративные подогреватели высокого и низкого давления, бойлеры, деаэраторы, ресиверы и расширители продувки электростанций | Внутренний осмотр и гидравлическое испытание после двух капитальных ремонтов, но не реже одного раза в 12 лет | ||

| 7 | Сосуды в производствах аммиака и метанола, вызывающих разрушение и физико-химическое превращение материала со скоростью не более 0,5 мм/год | 8 лет | 8 лет |

| 8 | Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,07 до 100 МПа, со средой, вызывающей разрушение и физико-химическое превращение материала, со скоростью не более 0,1 мм/год | 12 лет | 12 лет |

| 9 | Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,07 до 100 МПа, со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 до 0,3 мм/год | 8 лет | 8 лет |

| 10 | Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 6 лет | 12 лет |

| 11 | Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 до 0,3 мм/год | 4 года | 8 лет |

| 12 | Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,3 мм/год | 4 года | 8 лет |

Примечания:

1. Техническое освидетельствование зарытых в грунт сосудов с некоррозионной средой, а также с жидким нефтяным газом с содержанием сероводорода не более 5 г/100 м можно производить без освобождения их от грунта и снятия наружной изоляции при условии отсутствия нарушений антикоррозионной защиты и проведения контроля толщины стенок сосудов неразрушающим методом. Замеры толщины стенок должны быть произведены по специально составленным для этого инструкциям.

Техническое освидетельствование зарытых в грунт сосудов с некоррозионной средой, а также с жидким нефтяным газом с содержанием сероводорода не более 5 г/100 м можно производить без освобождения их от грунта и снятия наружной изоляции при условии отсутствия нарушений антикоррозионной защиты и проведения контроля толщины стенок сосудов неразрушающим методом. Замеры толщины стенок должны быть произведены по специально составленным для этого инструкциям.

2. Гидравлическое испытание сульфитных варочных котлов и гидролизных аппаратов с внутренней кислотоупорной футеровкой допускается не производить при условии контроля металлических стенок этих котлов и аппаратов ультразвуковой дефектоскопией. Ультразвуковая дефектоскопия должна быть произведена в период их капитального ремонта, но не реже одного раза в пять лет по инструкции в объеме не менее 50% поверхности металла корпуса и не менее 50% длины швов, с тем чтобы 100% ультразвуковой контроль осуществлялся не реже чем через каждые 10 лет.

3. Сосуды, изготовляемые с применением композиционных материалов, зарытые в грунт, осматривают и испытывают по методике разработчика проекта и (или) изготовителя сосуда.

Периодичность технических освидетельствований цистерн и бочек, находящихся в эксплуатации и не подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Цистерны и бочки, в которых давление выше 0,07 МПа создается периодически для их опорожнения | 2 года | 8 лет |

| 2 | Бочки для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 4 года | 4 года |

| 3 | Бочки для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 2 года | 2 года |

Периодичность технических освидетельствований цистерн, находящихся в эксплуатации и подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Цистерны железнодорожные для транспортирования пропан-бутана и пентана | 10 лет | 10 лет |

| 2 | Цистерны изолированные на основе вакуума | 10 лет | 10 лет |

| 3 | Цистерны железнодорожные, изготовленные из сталей марок 09Г2С и 10Г2СД, прошедшие термообработку в собранном виде и предназначенные для перевозки аммиака | 8 лет | 8 лет |

| 4 | Цистерны для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 4 года | 8 лет |

| 5 | Все остальные цистерны | 4 года | 8 лет |

Периодичность технических освидетельствований цистерн, находящихся в эксплуатации и подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Цистерны железнодорожные для транспортировки пропан-бутана и пентана | 10 лет | 10 лет |

| 2 | Цистерны изолированные на основе вакуума | 10 лет | 10 лет |

| 3 | Цистерны железнодорожные, изготовленные из сталей марок 09Г2С и 10Г2СД, прошедшие термообработку в собранном виде и предназначенные для перевозки аммиака | 8 лет | 8 лет |

| 4 | Цистерны для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 4 года | 8 лет |

| 5 | Все остальные цистерны | 4 года | 8 лет |

Периодичность технических освидетельствований баллонов, находящихся в эксплуатации и не подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Баллоны, находящиеся в эксплуатации для наполнения газами, вызывающими разрушение и физико-химическое превращение материала: | ||

| со скоростью не более 0,1 мм/год | 5 лет | 5 лет | |

| со скоростью более 0,1 мм/год | 2 года | 2 года | |

| 2 | Баллоны, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены: а) для сжатого газа: | ||

| изготовленные из легированных сталей и металлокомпозитных материалов | 5 лет | 5 лет | |

| изготовленные из углеродистых сталей и металлокомпозитных материалов | 3 года | 3 года | |

| изготовленные из металлокомпозитных материалов, в том числе с алюминиевыми лейнерами | 3 года | 3 года | |

| изготовленные из неметаллических материалов | 2 года | 2 года | |

| б) для сжиженного газа | 2 года | 2 года | |

| 3 |

Баллоны со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия и т. п.) со скоростью менее 0,1 мм/год, в которых давление выше 0,07 МПа создается периодически для их опорожнения п.) со скоростью менее 0,1 мм/год, в которых давление выше 0,07 МПа создается периодически для их опорожнения |

10 лет | 10 лет |

| 4 | Баллоны, установленные стационарно, а также установленные постоянно на передвижных средствах, в которых хранятся сжатый воздух, кислород, аргон, азот, гелий с температурой точки росы -35°С и ниже, замеренной при давлении 15 МПа и выше, а также баллоны с обезвоженной углекислотой | 10 лет | 10 лет |

Периодичность технических освидетельствований баллонов, подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Баллоны, установленные стационарно, а также установленные постоянно на передвижных средствах, в которых хранятся сжатый воздух, кислород, азот, аргон и гелий с температурой точки росы -35°С и ниже, замеренной при давлении 15 МПа и выше, а также баллоны с обезвоженной углекислотой | 10 лет | 10 лет |

| Все остальные баллоны: | |||

| 2 |

со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия и т. п.) со скоростью не более 0,1 мм/год п.) со скоростью не более 0,1 мм/год |

4 года | 8 лет |

| со средой, вызывающей разрушение и физико-химическое превращение материалов со скоростью более 0,1 мм/год | 2 года | 8 лет |

<< назад / к содержанию Правил / вперед >>

Периодичность проведения технического освидетельствования оборудования работающего под давлением

Периодичность проведения технического освидетельствования сосудов в случае отсутствия конкретных указаний в руководстве (инструкции) по эксплуатации

Периодичность технических освидетельствований сосудов, находящихся в эксплуатации и не подлежащих учету в органах Ростехнадзора

| N п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

| 1 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 2 года | 8 лет |

| 2 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 12 месяцев | 8 лет |

Периодичность технических освидетельствований сосудов, подлежащих учету в органах Ростехнадзора

| N п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением | |

| 1 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 4 года | 8 лет | |

| 2 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 4 года | 8 лет | |

| 3 | Сосуды, зарытые в грунт, предназначенные для хранения жидкого нефтяного газа с содержанием сероводорода не более 5 г на 100 м, и сосуды, изолированные на основе вакуума и предназначенные для транспортирования и хранения сжиженных кислорода, азота и других некоррозионных криогенных жидкостей | 10 лет | 10 лет | |

| 4 | Сульфитные варочные котлы и гидролизные аппараты с внутренней кислотоупорной футеровкой | 5 лет | 10 лет | |

| 5 | Многослойные сосуды для аккумулирования газа, установленные на автомобильных газонаполнительных компрессорных станциях | 10 лет | 10 лет | |

| 6 | Регенеративные подогреватели высокого и низкого давления, бойлеры, деаэраторы, ресиверы и расширители продувки электростанций | Внутренний осмотр и гидравлическое испытание после двух капитальных ремонтов, но не реже одного раза в 12 лет | ||

| 7 | Сосуды в производствах аммиака и метанола, вызывающих разрушение и физико-химическое превращение материала со скоростью не более 0,5 мм/год | 8 лет | 8 лет | |

| 8 | Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,07 до 100 МПа, со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 12 лет | 12 лет | |

| 9 | Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,07 до 100 МПа, со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 до 0,3 мм/год | 8 лет | 8 лет | |

| 10 | Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 6 лет | 12 лет | |

| 11 | Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 до 0,3 мм/год | 4 года | 8 лет | |

| 12 | Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,3 мм/год | 4 года | 8 лет | |

Периодичность технических освидетельствований цистерн и бочек, находящихся в эксплуатации и не подлежащих учету в органах Ростехнадзора

| N п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

| 1 | Цистерны и бочки, в которых давление выше 0,07 МПа создается периодически для их опорожнения | 2 года | 8 лет |

| 2 | Бочки для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 4 года | 4 года |

| 3 | Бочки для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 2 года | 2 года |

Периодичность технических освидетельствований цистерн, находящихся в эксплуатации и подлежащих учету в органах Ростехнадзора

| N п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

| 1 | Цистерны железнодорожные для транспортирования пропан-бутана и пентана | 10 лет | 10 лет |

| 2 | Цистерны изолированные на основе вакуума | 10 лет | 10 лет |

| 3 | Цистерны железнодорожные, изготовленные из сталей марок 09Г2С и 10Г2СД, прошедшие термообработку в собранном виде и предназначенные для перевозки аммиака | 8 лет | 8 лет |

| 4 | Цистерны для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 4 года | 8 лет |

| 5 | Все остальные цистерны | 4 года | 8 лет |

Периодичность технических освидетельствований баллонов, находящихся в эксплуатации и не подлежащих учету в органах Ростехнадзора

| N п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением | ||

| 1 | Баллоны, находящиеся в эксплуатации для наполнения газами, вызывающими разрушение и физико-химическое превращение материала: | ||||

| со скоростью не более 0,1 мм/год | 5 лет | 5 лет | |||

| со скоростью более 0,1 мм/год | 2 года | 2 года | |||

| 2 | Баллоны, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены: а) для сжатого газа: | ||||

| изготовленные из легированных сталей и металлокомпозитных материалов | 5 лет | 5 лет | |||

| изготовленные из углеродистых сталей и металлокомпозитных материалов | 3 года | 3 года | |||

| изготовленные из металлокомпозитных материалов, в том числе с алюминиевыми лейнерами | 3 года | 3 года | |||

| изготовленные из неметаллических материалов | 2 года | 2 года | |||

| б) для сжиженного газа | 2 года | 2 года | |||

| 3 | Баллоны со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия и т. п.) со скоростью менее 0,1 мм/год, в которых давление выше 0,07 МПа создается периодически для их опорожнения п.) со скоростью менее 0,1 мм/год, в которых давление выше 0,07 МПа создается периодически для их опорожнения | 10 лет | 10 лет | ||

| 4 | Баллоны, установленные стационарно, а также установленные постоянно на передвижных средствах, в которых хранятся сжатый воздух, кислород, аргон, азот, гелий с температурой точки росы -35°С и ниже, замеренной при давлении 15 МПа и выше, а также баллоны с обезвоженной углекислотой | 10 лет | 10 лет | ||

Периодичность технических освидетельствований баллонов, подлежащих учету в органах Ростехнадзора

| N п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

| 1 | Баллоны, установленные стационарно, а также установленные постоянно на передвижных средствах, в которых хранятся сжатый воздух, кислород, азот, аргон и гелий с температурой точки росы -35°С и ниже, замеренной при давлении 15 МПа и выше, а также баллоны с обезвоженной углекислотой | 10 лет | 10 лет |

| 2 | Все остальные баллоны: | ||

со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия и т. п.) со скоростью не более 0,1 мм/год п.) со скоростью не более 0,1 мм/год | 4 года | 8 лет | |

| со средой, вызывающей разрушение и физико-химическое превращение материалов со скоростью более 0,1 мм/год | 2 года | 8 лет |

Гидравлические испытания трубопроводов и системы отопления в Перми

Компания «ЛИДЕР-Инжиниринг» оказывает в Перми и Крае предприятиям, организациям и частным лицам услуги по проведению гидравлических испытаний трубопроводов и инженерных сетей горячей и холодной воды. Испытания осуществляются в соответствии с отраслевыми стандартами для своевременного выявления конструктивных и эксплуатационных дефектов. Цель работ — проверка готовности коммуникаций к запуску в эксплуатацию.

Какой будет стоимость гидравлических испытаний трубопроводов?Время производства работ будет зависеть от объема работ,

стоимость проведения гидравлических испытаний от 6000 р.

Относясь к методам неразрушающего контроля, гидравлические испытания являются надежным и экономичным способом проверки водопроводов, теплосетей и отдельных объектов.

Отсутствие гидравлических потерь (утечек) обеспечивается прочностью элементов системы и качеством уплотняющих стыков между ними. В рамках испытаний принято разделять работы на 3 стадии:

- Подготовки к испытаниям.

Включает в себя мероприятия по промывке контура, осмотру всех компонентов, ревизии запорной арматуры, замене прокладок и других изношенных деталей, а также контролю затяжки соединений. - Проверки прочности.

Заключается в контроле целостности во время и после воздействия тестовым давлением. - Проверки герметичности.

Об отсутствии или наличии утечек судят по стабильности или падению давления в испытываемом контуре, а также, используя визуальный контроль.

Для определения прочности составляющих системы в нее нагнетается вода под давлением, превышающим рабочие показатели (в большинстве случаев на 25% — 30%). Давление поднимается постепенно, чтобы избежать гидравлических ударов, затем, по истечению промежутка времени, определенного стандартом, проводится проверка системы на герметичность.

Стадию выдержки трубопровода или системы водой под давлением называют опрессовкой. Однако, на практике термин «опрессовка» используется в качестве синонима понятия «гидравлические испытания».

Испытания проводятся квалифицированным персоналом, что исключает возникновение травмоопасных ситуаций и гарантирует верную интерпретацию результатов. По итогам испытаний составляется и подписывается официальный акт.

Типология проведения испытанийПрактика промышленного производства, монтажа и эксплуатации гидравлического оборудования предполагает проведения испытаний в 4 случаях:

- Для первичного контроля качества сосудов, труб и ряда механизмов. Осуществляется заводом-изготовителем.

- После монтажа трубопроводов, узлов и сетей гидравлические испытания на прочность и герметичность проводятся для определения готовности к эксплуатации.

- После завершения ремонтов гидравлических систем и их элементов

- Сезонные гидравлические испытания теплосети.

Проводятся перед отопительным сезоном и по его окончанию.

Проводятся перед отопительным сезоном и по его окончанию.

Мы осуществляем гидравлические испытания трубопроводов пара, горячей и холодной воды в соответствии со СНиП 3.05.05 (технологические сети), СНиП 3.05.04 (водоснабжение и канализация) и СНиП 2.04.07 (тепловые сети). В частности, к технологическим сетям относятся промышленные и пожарные водопроводы, требующие проведения гидравлических испытаний.

При подготовке к работам выбираются и учитываются:

- Величина тестового давления.

Зависит от назначения трубопровода и от его расположения (наружная сеть или внутренняя. - Объем испытываемого контура.

От масштаба проверяемого участка зависит требуемая производительность оборудования для опрессовки. - Выбор оборудования для опрессовки.

Кроме обеспечения режимов проверки оно должно соответствовать локации объекта. Так, для опрессовки трубопроводов, удаленных от остальных водяных сетей, необходимо использовать мобильные испытательные стенды совместно с доставкой воды в цистернах к месту работы.

Как правило, график гидравлических испытаний системы отопления подразумевает опрессовку всех компонентов сети. Однако, из-за потерь напора по высоте и некоторых других причин бывает невозможно обеспечить тестовое давление, удовлетворяющее условиям проверки всех элементов. Поэтому в зависимости от структуры и параметров оборудования сеть может делиться на несколько участков для независимого испытания)

Так, при гидравлических испытаниях системы централизованного отопления в городском микрорайоне мероприятия разбиваются на:

- Опрессовку напорных узлов.

- Гидравлические испытания трубопроводов горячей воды.

- Опрессовку внутридомовых сетей.

В то же время, гидравлические испытания наружных водопроводных сетей могут проводиться одномоментно без разбиения на участки при отсутствии значительных перепадов высот и соблюдении некоторых других условий.

Гидравлические испытания изделийК ряду элементов систем водопровода и отопления стандарты предъявляют повышенные требования по надежности. К наиболее важным техническим сосудам, чьи гидравлические испытания регламентируются в индивидуальном порядке, относятся водогрейные и паровые котлы, теплообменники печей и другие узлы, работающие под избыточным давлением воды и пара при температуре выше 100 °C.

К наиболее важным техническим сосудам, чьи гидравлические испытания регламентируются в индивидуальном порядке, относятся водогрейные и паровые котлы, теплообменники печей и другие узлы, работающие под избыточным давлением воды и пара при температуре выше 100 °C.

Особенностью обслуживания котлов является то, что кроме контроля прочности и герметичности необходимо поддерживать высокий КПД установки. Для этой техники предусматриваются несколько видов испытаний. Среди них — режимно-наладочные и режимные тесты, а также техническое освидетельствование (ТО).

Гидравлические испытания проводятся в рамках ТО только после промывки и проведения наружного и внутреннего осмотра установки. Параметры и время опрессовки выбираются в соответствии с положениями Федеральных норм и правил для объектов, работающих под избыточным давлением. В технической документации серийных изделий приводятся режимы испытаний. Большинство водогрейных сосудов испытываются давлением, превышающим рабочее на 50% в течение 10 — 15 минут.

Периодичность гидравлических испытаний котлов составляет 1 раз год. Однако, внеочередная тестовая опрессовка котла может потребоваться для контроля качества произведенного ремонта, а также в ходе диагностики работоспособности по окончанию проектного срока эксплуатации.

По итогам гидравлических испытаний котлов, проводящихся в соответствии с нормированной периодичностью, составляется официальный акт. Компания «ЛИДЕР-Инжиниринг» удовлетворяет всем необходимым условиям технического освидетельствования водогрейных котлов: у нас есть квалифицированные сотрудники, специальное оборудование, лицензии СРО и опыт производства данных работ.

Расценки на гидравлические испытанияСтоимость испытаний зависит от количества задействованных на объекте специалистов, их квалификации, рабочего времени, а также состава необходимого оборудования. Допустим, вам необходимо осуществить гидравлические испытания трубопроводов на вашем предприятии. Вы можете выслать нам заявку в следующей форме: файл чертежа с указанием основных размеров + краткое текстовое сопровождение. Мы обеспечим бесплатный выезд на место своего специалиста, который произведет необходимые замеры и уточнения. После этого с вами будет согласована стоимость работ и варианты.

Мы обеспечим бесплатный выезд на место своего специалиста, который произведет необходимые замеры и уточнения. После этого с вами будет согласована стоимость работ и варианты.

Вам требуется провести в Перми гидравлические испытания трубопроводов тепловых сетей, опрессовку водогрейного котла или другие тесты систем на прочность и герметичность? Компания «ЛИДЕР-Инжиниринг» готова прийти на помощь в реализации как стандартных задач, так и вопросов, требующих индивидуальной предварительной проработки. Наши опыт, квалификация и техническая оснащенность гарантируют не только соблюдение государственных и отраслевых стандартов, но также необходимый ремонт на стадии подготовки и текущие консультации.

Заказать гидравлические испытания в компании ЛИДЕР-Инжиниринг можно по телефону +7 (342) 206-77-76.

Заказать звонок

Оставьте свой номер телефона и наш менеджер свяжется с вами

Нажимая на кнопку заказать звонок, я даю согласие на обработку

своих персональных данных

Позвонить нам

Получить подробную информацию Вы можете по телефону

+7 (342) 206 77 76

Отправить заявку

Для заказа услуги заполните форму. Наш специалист свяжется с Вами в ближайшее время.

Наш специалист свяжется с Вами в ближайшее время.

Нажимая на кнопку отправить заявку, я даю согласие на обработку

своих персональных данных

Ошибка 404: страница не найдена!

Сообщения об авариях или несчастных случаях на опасных производственных объектах, объектах энергетики и ГТС принимаются по телефону: (831) 431-82-11 – круглосуточно.

К сожалению, запрошенный вами документ не найден. Возможно, вы ошиблись при наборе адреса или перешли по неработающей ссылке. Для поиска нужной страницы, воспользуйтесь картой сайта ниже или перейдите на главную страницу сайта. Поиск по сайтуКарта сайта

|

Б 8.

1. Случайные 20 вопросов

1. Случайные 20 вопросов

1. Какое из требований к оборудованию указателем уровня жидкости котла, работающего с высокотемпературными органическими и неорганическими теплоносителями, указано неверно?

Элементы указателя уровня, соприкасающиеся с теплоносителем, должны быть выполнены из негорючих материалов, устойчивых к воздействию на них теплоносителя при рабочих параметрах температуры и давления

В указателях уровня жидкости прямого действия внутренний диаметр арматуры, служащей для отключения указателя уровня от котла, должен быть не менее 3 мм

Установка пробных кранов или клапанов взамен указателей уровня жидкости допускается только в паровом котле

Проходное сечение запорной арматуры должно быть не менее проходного сечения отверстий в корпусе указателя уровня

2. Кто и на основании чего принимает решение о вводе в эксплуатацию котла?

Уполномоченный представитель Ростехнадзора на основании проверки организации надзора за эксплуатацией котла

Ответственный за осуществление производственного контроля за безопасной эксплуатацией оборудования под давлением на основании проверки организации надзора за эксплуатацией котла

Руководитель (или уполномоченное им должностное лицо) эксплуатирующей организации (обособленного структурного подразделения) на основании проверки готовности котла к пуску в работу и проверки организации надзора за эксплуатацией котла

Ответственный за исправное состояние и безопасную эксплуатацию оборудования под давлением на основании результатов первичного освидетельствования котла и осмотра котла во время парового опробования

3. Каково минимально допустимое значение расстояния от фронта котла паропроизводительностью 10 тонн в час до противоположной стены котельного помещения?

Каково минимально допустимое значение расстояния от фронта котла паропроизводительностью 10 тонн в час до противоположной стены котельного помещения?

1 м, если топка с ручной загрузкой твердого топлива обслуживается с фронта и имеет длину не более 1 м

1,5 м, если отсутствует необходимость обслуживания топки с фронта

2 м

3 м

4. Кем проводятся технические освидетельствования сосудов, не подлежащих учету в территориальном органе Ростехнадзора?

Независимыми экспертами

Аттестованными специалистами специализированной организации

Ответственными специалистами эксплуатирующей организации

5. Каково нормируемое максимальное значение присосов воздуха в топку водогрейного газомазутного котла?

Не более 3 % от теоретически необходимого количества воздуха для номинальной нагрузки котла

Не более 5 % от теоретически необходимого количества воздуха для номинальной нагрузки котла

Не более 10 % от теоретически необходимого количества воздуха для номинальной нагрузки котла

Толки водогрейных котлов должны быть бесприсосными

6. В каком из приведенных случаев проводится техническое диагностирование, разрушающий и неразрушающий контроль котла в процессе его эксплуатации в пределах назначенного срока службы?

В каком из приведенных случаев проводится техническое диагностирование, разрушающий и неразрушающий контроль котла в процессе его эксплуатации в пределах назначенного срока службы?

При проведении эксплуатационного контроля металла элементов котла в случаях, установленных руководством по эксплуатации

Каждый раз при проведении экспертизы промышленной безопасности котла

Если прошло более 5 лет со дня ввода в эксплуатацию котла

Если проведения технического диагностирования, разрушающего и неразрушающего контроля котла потребовал инспектор Ростехнадзора в ходе проверки при выявлении нарушений эксплуатации котла

7. В какие сроки проводится гидравлическое испытание котла, если иные сроки не предусмотрены руководством (инструкцией) по эксплуатации?

Один раз в четыре года

Один раз в восемь лет

Один раз в шесть лет

В сроки, установленные эксплуатирующей организацией, но не реже одного раза в пять лет

8. В каком случае допускается превышение разрешенного давления в трубопроводе при полном открывании предохранительного клапана более чем на 10 %?

В каком случае допускается превышение разрешенного давления в трубопроводе при полном открывании предохранительного клапана более чем на 10 %?

Если это превышение предусмотрено расчетом на прочность трубопровода

Если эксплуатация трубопровода разрешается на пониженном давлении

Если одновременно открываются все предохранительные клапаны, установленные на защищаемом участке трубопровода

Если установленные предохранительные клапаны предусматривают превышение разрешенного давления более чем на 50 %

9. В какие сроки проводятся наружный и внутренний осмотры котла, если иные сроки не предусмотрены руководством (инструкцией) по эксплуатации?

Один раз в четыре года наружный и внутренний осмотры

Наружный осмотр – один раз в четыре года, внутренний осмотр – один раз в восемь лет

Наружный осмотр – один раз в восемь лет, внутренний осмотр – один раз в четыре года

Один раз в восемь лет наружный и внутренний осмотры

10. В каком из приведенных случаев до проверки знаний рабочий, обслуживающий котлы, должен пройти стажировку?

В каком из приведенных случаев до проверки знаний рабочий, обслуживающий котлы, должен пройти стажировку?

Только перед допуском к самостоятельной работе после профессионального обучения

Только перед допуском к самостоятельной работе после внеочередной проверки знаний

Только при перерыве в работе по специальности более 12 месяцев

Во всех приведенных случаях проводится стажировка

Стажировка должна проводиться во всех приведенных случаях, за исключением перерыва в работе по специальности более 12 месяцев

11. В соответствии с требованиями Правил промышленной безопасности при использовании оборудования, работающего под избыточным давлением, в каком из приведенных случаев котел подлежит аварийной остановке?

В случае понижения уровня воды в котле до низшего допустимого уровня

В случае повышения температуры воды на выходе из водогрейного котла до значения на 20 °С ниже температуры насыщения, соответствующей рабочему давлению воды в выходном коллекторе котла

В случае повышения давления в барабане котла выше разрешенного на 5 % и продолжающегося его роста

В случае прекращения действия одного из питательных насосов

12. В каком из приведенных случаев допускается одному специалисту совмещать ответственность за осуществление производственного контроля за безопасной эксплуатацией котлов и ответственность за их исправное состояние и безопасную эксплуатацию?

В каком из приведенных случаев допускается одному специалисту совмещать ответственность за осуществление производственного контроля за безопасной эксплуатацией котлов и ответственность за их исправное состояние и безопасную эксплуатацию?

Если котлы эксплуатируются только на одной производственной площадке

Если совмещение согласовано руководителем территориального органа Ростехнадзора

Совмещение не допускается

Если данный случай определяется распоряжением (приказом) руководителя эксплуатирующей организации

13. Чему равны минимальные значения расхода воздуха и времени вентилирования при вентиляции газоходов и топки котла перед его растопкой и после его остановки, если иные значения не определены организацией-изготовителем или наладочной организацией?

Время вентилирования 15 минут, расход воздуха 50 %

Время вентилирования 10 минут, расход воздуха 25 %

Время вентилирования 10 минут, расход воздуха 30 %

Время вентилирования 5 минут, расход воздуха 10 %

14. Какое требование к заполнению котла водой перед растопкой указано неверно?

Какое требование к заполнению котла водой перед растопкой указано неверно?

Перед растопкой барабанный котел необходимо заполнить химически очищенной и деаэрированной питательной водой

Перед растопкой прямоточный котел должен быть заполнен деаэрированной водой

Разрешается заполнять чугунные котлы химически очищенной водой, если в котельной отсутствует деаэрационная установка

Допускается заполнять неостывший барабанный котел при температуре металла верха опорожненного барабана не выше 160 °С

15. Какое требование к отключению котла до начала производства работ внутри барабана или коллектора котла, соединенного с другими работающими котлами трубопроводами, указано неверно?

До начала производств работ котел должен быть отсоединен от всех трубопроводов заглушками, если на них установлена фланцевая арматура

Если арматура трубопроводов пара и воды бесфланцевая, отключение котла должно производиться двумя запорными устройствами при наличии между ними дренажного устройства с номинальным диаметром не менее 32 мм, имеющего прямое соединение с атмосферой

Приводы задвижек, вентилей открытых дренажей и линии аварийного слива воды из барабана должны запираться на замок так чтобы исключалась возможность ослабления их плотности при запертом замке

Ключи от замков должны храниться у ответственного за осуществление производственного контроля за безопасной эксплуатацией оборудования под давлением, если на предприятии не установлен другой порядок их хранения

16. Отсутствие какой документации не является препятствием для осуществления монтажа, ремонта, реконструкции (модернизации) оборудования, работающего под давлением, специализированной организацией?

Отсутствие какой документации не является препятствием для осуществления монтажа, ремонта, реконструкции (модернизации) оборудования, работающего под давлением, специализированной организацией?

Типовых программ (методик) пусконаладки, испытаний и комплексного опробования монтируемого (ремонтируемого, реконструируемого) оборудования под давлением, проводимых по окончании монтажа, ремонта, реконструкции

Технологической документации на производство заявленных видов работ (технологических инструкций, процессов, карт проектов производства монтажно-демонтажных работ), подготовленной до начала этих работ

Проектной (конструкторской) и технической документации на оборудование под давлением, монтаж (демонтаж), наладка, ремонт, реконструкция (модернизация) которого осуществляется

Эксплуатационной документации монтируемого, ремонтируемого, реконструируемого (модернизируемого) оборудования

17. Какое требование к эксплуатации манометров на котлах указано неверно?

На шкалу манометра должна быть нанесена красная черта на уровне деления, соответствующего максимально допустимому рабочему давлению для данного элемента с учетом добавочного давления от веса столба жидкости

Шкалу манометра необходимо выбирать с условием, что при рабочем давлении стрелка манометра должна находиться во второй трети шкалы

Взамен красной черты допускается в качестве указателя значения максимально допустимого давления прикреплять к корпусу манометра пластину из металла, окрашенную в красный цвет и плотно прилегающую к стеклу манометра

Манометр должен быть установлен так, чтобы его показания были видны обслуживающему персоналу, при этом шкала его должна быть расположена только вертикально

18. В каком из приведенных случаев должны проводиться механические испытания?

В каком из приведенных случаев должны проводиться механические испытания?

При получении неудовлетворительных результатов ультразвукового и радиографического контроля

При входном контроле сварочных материалов, используемых при газовой сварке деталей из аустенитных сталей

При аттестации технологии сварки

19. Каким образом допускается маркировать сварное соединение, выполненное несколькими сварщиками (бригадой сварщиков)?

Допускается применение клейма, определенного документом организации или индивидуальным предпринимателем, выполняющими сварочные работы

Допускается применение клейма руководителя бригады сварщиков

На сварных соединениях должны быть поставлены клейма каждого сварщика, выполняющего сварку

Допускается применение клейма любого из сварщиков, выполняющих сварку

20. Если осуществляется пуск котла после кратковременного простоя, то при каком минимальном значении тепловой нагрузки на растопочном топливе допускается переход на сжигание твердого топлива с выходом летучих масс менее 15 %?

15 % номинальной тепловой нагрузки

30 % номинальной тепловой нагрузки

20 % номинальной тепловой нагрузки

10 % номинальной тепловой нагрузки

Испытания и сертификация котлов –

ВВЕДЕНИЕ

С 1 января 2006 г. вступили в силу пересмотренные процедуры, касающиеся испытаний и сертификации котлов. В данном руководстве выделены основные моменты этих процедур, но не все детали. Полные процедуры доступны для проверки на трассе, и члены, которые строят или эксплуатируют котлы, несут ответственность за ознакомление с требованиями.

вступили в силу пересмотренные процедуры, касающиеся испытаний и сертификации котлов. В данном руководстве выделены основные моменты этих процедур, но не все детали. Полные процедуры доступны для проверки на трассе, и члены, которые строят или эксплуатируют котлы, несут ответственность за ознакомление с требованиями.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Процедуры, изложенные ниже, применимы к медным котлам до 500 бар литров включительно. Чтобы получить мощность котла, рабочее давление в барах умножается на объем в литрах – например, котел, работающий при давлении 5 бар, объемом 4 литра имеет мощность 20 бар литров. (1 бар = 14,5 фунтов на кв. дюйм 1 литр = 1,76 пинты)

ЧАСТОТА ИСПЫТАНИЙ

В соответствии с новыми процедурами требуются следующие испытания: – Гидравлические испытания: На новом котле и впоследствии каждые 4 года

Визуальный осмотр в холодном состоянии: на новом котле и впоследствии ежегодно

Паровые испытания: на новом котле и впоследствии ежегодно (нет льготного периода после истечения срока действия сертификата)

участник приобрел новый котел, который был изготовлен и гидравлически испытан признанным коммерческим производителем, сертификат производителя о гидравлическом испытании с удвоенным рабочим давлением будет приемлемым в качестве доказательства того, что конструкция котла удовлетворяет требованиям к гидравлическому испытанию. .

.

Визуальный осмотр, гидравлическое испытание с установленными фитингами до 1-1/2 рабочего давления и паровое испытание потребуются, прежде чем котел можно будет сертифицировать для использования. Котлы, произведенные серийно после 31 мая 2002 г. и не имеющие маркировки СЕ, испытаниям не подлежат.

ПРОЕКТ

Когда котел построен по опубликованному проекту, дальнейшая проверка проектных расчетов не требуется. Участник должен будет представить чертежи и расчеты, чтобы доказать достаточный запас прочности, если:

- Котел не соответствует опубликованной конструкции

- Котел включает изменения опубликованной конструкции

- Рабочее давление увеличено по сравнению с указанным на опубликованных чертежах

- Рабочее давление не указано на опубликованных чертежах

В правилах также указаны другие конструктивные особенности, которые должны применяться к новому строительству: –

- Котел должен иметь как минимум 2 независимых средства подачи воды, например.

осевой насос, ручной насос, 2 форсунки. Однако для котлов с давлением менее 3 бар литры могут подаваться через клапан Гудолла или емкость газового бака должна быть такой, чтобы топливо закончилось до того, как в котле останется вода (ниже нижней гайки на водомерном стекле).

осевой насос, ручной насос, 2 форсунки. Однако для котлов с давлением менее 3 бар литры могут подаваться через клапан Гудолла или емкость газового бака должна быть такой, чтобы топливо закончилось до того, как в котле останется вода (ниже нижней гайки на водомерном стекле). - Шпиндели клапанов должны быть закреплены на новых котлах с 1 января 2011 г. – требование TSMEE.

- Водяные манометры не должны зависеть от каких-либо других фитингов (например, не должны сниматься с коллектора).

- Манометры должны иметь показания полной шкалы не менее чем на 30% выше рабочего давления.

- Манометры должны быть отмечены красной линией при максимальном рабочем давлении. не менее двух раз за время строительства. Это необходимо для облегчения осмотра соединений, которые могут быть невидимы, когда котел собран. Частота промежуточных экзаменов будет согласована в ходе первоначальных обсуждений.

ВИЗУАЛЬНЫЙ ОСМОТР

Котлы подлежат визуальному осмотру со всей установленной арматурой.

Котел будет осмотрен визуально перед каждым гидравлическим испытанием. Последующие ежегодные визуальные осмотры будут проводиться перед паровыми испытаниями ежегодно. Экспертиза проверит наличие таких дефектов, как: механические повреждения; истощение; Свободная фурнитура; Неработающие клапаны; Доказательства утечек.

Котел будет осмотрен визуально перед каждым гидравлическим испытанием. Последующие ежегодные визуальные осмотры будут проводиться перед паровыми испытаниями ежегодно. Экспертиза проверит наличие таких дефектов, как: механические повреждения; истощение; Свободная фурнитура; Неработающие клапаны; Доказательства утечек.ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ

Новый котел должен пройти гидравлические испытания при двойном рабочем давлении. Первоначальный гидравлический осмотр должен быть проведен без облицовки или запаздывания на месте.

Последующие гидравлические испытания требуются с интервалом не более 4 лет. Последующие испытания проводятся при полуторакратном рабочем давлении и могут проводиться с запаздыванием и облицовкой на месте.

В рамках процедуры гидравлических испытаний манометр будет проверен на соответствие сертифицированному испытательному манометру. Манометр котла должен точно соответствовать рабочему давлению. Манометр должен иметь четкую «красную линию» при максимальном рабочем давлении.

Испытательное давление должно поддерживаться не менее 10 минут. и любая потеря давления должна быть учтена.

ИДЕНТИФИКАЦИЯ КОТЛА

При удовлетворительном завершении начального гидравлического испытания котлу будет присвоен идентификационный номер. Этот номер должен быть выбит на котле в месте, где он будет виден во время работы котла.

ПАРОВОЕ ИСПЫТАНИЕ

Паровое испытание будет проводиться на новом котле, а затем ежегодно. Проверка будет включать проверку следующего:

- Правильная работа по крайней мере двух независимых систем подачи

- Работа предохранительных клапанов при правильном давлении

- Обеспечение того, чтобы воздуходувка не могла поднять давление в котле более чем на Рабочее давление + 10%

- Правильная работа манометра(ов)

- Правильная работа манометра.

КОНСТРУКЦИОННЫЙ РЕМОНТКогда котел подвергся конструктивному ремонту или модификации, он будет рассматриваться как новый котел для процедур испытаний.

ЭКСПЕРТИЗАЦИОННАЯ ОРГАНИЗАЦИЯ

Правила разрешают экзаменатору изменять требования к тесту, если он считает это целесообразным.Было бы признательно, если бы члены уведомляли инспекторов котлов, когда требуются испытания.

Осмотры котлов: полное руководство

Осмотры котлов имеют решающее значение для любой отрасли, в которой используются промышленные котлы. Узнайте, как компании это делают и какую выгоду они могут получить от использования дронов.

Инспекция котлов имеет решающее значение для любой отрасли, в которой промышленные котлы используются в рамках своей обычной деятельности.

Котлы работают в условиях экстремального давления и резких перепадов температуры, часто до сотен градусов по Фаренгейту.

Без периодического осмотра неисправность котла может остаться незамеченной.

Со временем эта небольшая незамеченная проблема будет усугубляться и, в худшем случае, может привести к катастрофическому отказу, который может привести к взрыву, травмам или даже гибели тех, кто работает поблизости.

Осмотры котлов помогают предотвратить катастрофические отказы, обнаруживая и отслеживая дефекты, чтобы можно было следовать надлежащим процедурам технического обслуживания.

Это руководство по инспекции котлов охватывает основы того, что такое котел и что он делает, что происходит во время инспекции котлов, работу, которую выполняет инспектор котлов, и как предприятия, использующие котлы, могут извлечь выгоду из использования дронов для своих инспекций.

Вот список тем, которые мы рассматриваем в этой статье, чтобы помочь вам найти нужную информацию:

- Основы проверки котлов — что такое котлы, для чего они предназначены и в каких отраслях они используются

- Что проверяется при осмотре котла

- Пять преимуществ использования дронов для проверки котлов

Основы инспекции котлов — что такое котлы, для чего они предназначены и в каких отраслях они используются

Прежде чем мы более подробно рассмотрим, как проводятся инспекции котлов, давайте начнем с самого начала и ответим на некоторые основные вопросы о котлах.

Что такое котел?

Котел представляет собой закрытый сосуд, предназначенный для производства горячей воды или пара. Затем этот пар используется в качестве источника энергии для различных целей (некоторые примеры см. в следующем разделе).

Как правило, для получения пара в котле уголь, нефть или газ преобразуются в тепло путем сжигания. Затем это тепло передается воде, содержащейся в котле, и по мере нагревания воды превращается в пар.

Для чего нужен бойлер?

Пар, вырабатываемый крупным котлом, используется в качестве источника энергии для различных видов нужд, в том числе:

- Производство электроэнергии . Пар можно использовать для питания компонентов различных объектов, таких как насосы, воздуходувки или турбины для выработки электроэнергии.

- Производство . Энергия, приводимая в действие паром, может помочь компании в производстве продукта, обеспечивая электроэнергию, экстремальное тепло, необходимое для производства или стерилизации.

- Климат-контроль . Пар также можно использовать для питания переменного тока. и отопительных приборов, как для поддержания температуры, необходимой для оборудования, так и для создания комфортных условий труда для сотрудников.

Инспекторы паровых котлов следят за тем, чтобы котлы оставались в хорошем состоянии, помогая выявлять потенциальные дефекты до того, как они усугубятся.

Как работает промышленный котел?

Котлы предназначены для передачи максимального количества тепла от сгорания в воду в котле с помощью теплопроводности, конвекции и излучения.

Чем эффективнее будет этот процесс, тем больше будет экономия для компании.

Но бойлеры не просто нагревают воду для производства пара. Условия внутри котла также оптимизированы для повышения точки кипения воды за счет повышения давления. Это работает так же в скороварке, где воздухонепроницаемое уплотнение ускоряет время, необходимое для кипячения воды или приготовления пищи в целом.

Так как же работает промышленный котел?

Благодаря сочетанию давления, эффективного источника топлива и эффективного механизма передачи тепла воде котлы способны вырабатывать огромное количество энергии в виде пара.

Котлы используют различные виды топлива для выработки тепла и пара:

- Уголь . Это общий источник топлива для котлов .

- Газ . Газ относится либо к пропану, либо к природному газу

- Масло . Масло относится либо к бензину, либо к жидкостям на нефтяной основе .

- Древесная щепа или гранулы . Только котлы на биомассе могут использовать древесные гранулы в качестве топлива.

Какие виды котлов существуют?

Существует множество различных типов котлов. Разница между ними связана с тем, как тепло передается воде или через нее, чтобы превратить ее в пар.

Вот некоторые из наиболее распространенных типов котлов:

- Жаротрубный котел .

В жаротрубном котле топливо сжигается внутри топки, а затем полученное тепло передается по трубам через воду в баке для получения пара. Жаротрубные котлы являются одним из самых дешевых типов котлов, поскольку их конструкция и конструкция довольно просты. По той же причине они обычно используются только при низком и среднем давлении, поскольку их оболочка недостаточно толстая для более высоких давлений.

В жаротрубном котле топливо сжигается внутри топки, а затем полученное тепло передается по трубам через воду в баке для получения пара. Жаротрубные котлы являются одним из самых дешевых типов котлов, поскольку их конструкция и конструкция довольно просты. По той же причине они обычно используются только при низком и среднем давлении, поскольку их оболочка недостаточно толстая для более высоких давлений. - Котел-утилизатор . Котлы-утилизаторы используются в целлюлозно-бумажной промышленности. Они сжигают черный щелок (побочный продукт варки целлюлозы) и извлекают неорганические элементы для получения перегретого пара.

- Котлы водотрубные . Водотрубные котлы похожи на жаротрубные котлы, но в водотрубных котлах водяные трубы нагреваются внутри топки для создания пара вместо нагрева дымовых труб, которые затем передают тепло воде внутри бака. Водотрубные котлы более эффективны, чем жаротрубные, но и сложнее, а значит и дороже.

- Котел на биомассе . Котлы на биомассе аналогичны котлам, работающим на газе, за исключением того, что они используют биотопливо, такое как древесная щепа, древесные гранулы, бревна или другие формы биомассы для выработки тепла вместо использования ископаемого топлива.

В каких отраслях промышленности используются котлы?

Крупнейшими отраслями промышленности, использующими котлы в своей работе, являются нефтегазовая, электроэнергетическая, химическая и металлургическая.

Но котлы играют важную роль в повседневной работе ряда других отраслей. Вот некоторые из них:

- Спиртовые заводы

- Цемент

- Удобрение

- Краска

- Фармацевтика

- Фанера

- Целлюлозно-бумажная промышленность

- Резина

- Сахар

- Текстиль

Что проверяется при осмотре котла?

Поскольку котлы подвержены резким колебаниям температуры и давления, они должны быть невероятно прочными.

Промышленные котлы часто изготавливаются путем сварки толстых стальных листов, которые, как правило, могут выдерживать воздействующее на них высокое давление.

Но со временем эти пластины могут треснуть и деформироваться, поэтому так важно соблюдать правила ухода за ними. Если проблема остается незамеченной слишком долго, котел может внезапно взорваться с силой, равной взрыву бомбы.

Вот почему безопасность является первоочередной задачей инспекторов паровых котлов, проводящих проверки котлов.

Еще одной проблемой является сохранение долговечности котла. Даже если бедствие не является неизбежным, сохранение дефекта без обслуживания может привести к сокращению срока службы актива, что приведет к увеличению затрат для компании.

Как часто проводятся проверки котлов?

Большинство законов и инструкций страховых компаний рекомендуют ежегодную проверку больших котлов. Этот осмотр должен быть тщательным внутренним и внешним осмотром, когда котел остыл и не находится под давлением.

Однако некоторые организации рекомендуют проводить дополнительный внешний осмотр в середине года, когда котел находится под давлением.

Исследования показали, что увеличение частоты проверок котлов может привести к увеличению срока службы активов и сокращению выбросов парниковых газов, но компании должны сопоставлять эти преимущества с затратами на проведение дополнительных проверок.

Кто проводит проверки котлов?

Проверка котлов проводится обученными и сертифицированными техническими специалистами, которые являются экспертами в области проверки котлов. Учитывая высокую степень специализации, требуемую для инспекций котлов, компании обычно заключают контракты на этот вид работ, а не нанимают кого-то внутри компании.

[См. также: Инсорсинг против аутсорсинга Ваша программа промышленных инспекционных дронов ]

Нормативные требования к осмотру котлов

Поскольку котлы могут быть чрезвычайно опасны, если их не обслуживать должным образом, процессы их проверки являются строгими и требуются по закону в большинстве стран.

Американское общество инженеров-механиков (ASME) разработало стандарты и нормы для установки котлов, а Американский институт нефти (API) разработал стандарты для проверок котлов, которым следуют во всем мире.

Одним из аспектов этих требований является то, что инспекции должны проводиться сертифицированными инспекторами паровых котлов, обычно в присутствии представителя официального инспекционного органа.

[Связанное чтение: Можно ли использовать дрон в качестве официального инструмента проверки? ]

Официальные инспекционные органы — это независимые компании, которые были одобрены организациями по стандартизации, такими как API или ASME, для подтверждения того, что инспекция была проведена в соответствии с соответствующими правилами.

Например, для того, чтобы компания могла провести инспекцию API 510, она должна нанять инспектора, сертифицированного API для инспекции API 510, а также должна нанять представителя официального инспекционного органа для проверки того, что инспекция была проведена в течение требованиям стандартов API.

Хотите узнать больше о стандартах проверки котлов? Ниже приведены обзоры двух наиболее важных стандартов API:

- API RP 573 — Проверка котлов и нагревателей на огневом топливе

- API 510 — код проверки сосудов под давлением

Что проверяется при осмотре котла?

При осмотре котла инспекторы имеют определенный перечень элементов, которые необходимо осмотреть визуально как внутри, так и снаружи.

Цель как внешнего, так и внутреннего осмотра состоит в том, чтобы провести визуальный осмотр каждой части котла, чтобы выявить потенциальные проблемы, которые могут потребовать обслуживания.

В то время как внешние осмотры просты и не требуют какой-либо специальной подготовки, кроме проверки того, что котел остыл и сброшено давление, внутренние осмотры котла могут быть затруднены из-за ограничений доступа к различным частям котла.

При ручной внутренней инспекции котла инспектор должен физически войти в котел, что требует от компании строительства строительных лесов, на которых инспектор может стоять во время инспекции.

После завершения осмотра строительные леса должны быть демонтированы после осмотра.

После завершения осмотра строительные леса должны быть демонтированы после осмотра.Потребность в строительных лесах может увеличить время простоя, необходимое для осмотра, на несколько дней, и часто может стоить от тысяч до десятков тысяч долларов на строительство и демонтаж лесов.

Внешний осмотр котла

- Состояние котельной . В рамках проверки котла инспекторы обычно осматривают помещение, в котором находится котел, чтобы убедиться в отсутствии легковоспламеняющихся обломков или других препятствий, которые могут представлять угрозу безопасности.

- Фирменная табличка . Инспекторы часто начинают свою работу с паспортной таблички, где они могут узнать тип котла, дату изготовления котла, максимально допустимое давление в котле и типы элементов управления, необходимых для котла в соответствии с производственным кодом ASME и NBIC ( Кодекс инспекции Национального совета).

- Предохранительный клапан .

С точки зрения безопасности предохранительный клапан, возможно, является наиболее важной частью котла и будет важным устройством, которое необходимо проверить во время осмотра котла. Если в котле возникает проблема, предохранительный клапан (также называемый предохранительным клапаном) поможет предотвратить избыточное давление, которое может привести к взрыву.

С точки зрения безопасности предохранительный клапан, возможно, является наиболее важной частью котла и будет важным устройством, которое необходимо проверить во время осмотра котла. Если в котле возникает проблема, предохранительный клапан (также называемый предохранительным клапаном) поможет предотвратить избыточное давление, которое может привести к взрыву. - Устройства безопасности управления . Также большое значение для безопасности имеют управляющие предохранительные устройства. Примеры включают топливную рампу, аварийный выключатель и рабочий выключатель. Все эти устройства должны быть визуально осмотрены во время типичного осмотра котла, чтобы обеспечить безопасное использование котла в дальнейшем.

- Трубопровод . Трубопровод котельной используется для подачи воды и топлива в котел и из него. Состояние трубопровода должно проверяться во время любого осмотра котла, чтобы убедиться, что он все еще в хорошем состоянии, а также чтобы убедиться, что этот тип трубопровода соответствует способу его использования в соответствии со стандартами ASME.

Соединения дымохода также должны быть проверены, чтобы убедиться, что угарный газ выводится должным образом и не накапливается в котельной.

Соединения дымохода также должны быть проверены, чтобы убедиться, что угарный газ выводится должным образом и не накапливается в котельной. - Свежий воздух для горения . Горелки в котле должны получать правильное соотношение топлива и воздуха, поэтому инспекторы проверяют потребности котла в воздухе для горения во время проверки, чтобы убедиться, что воздуховод открыт и обеспечивает достаточное количество свежего воздуха для правильной работы котла.

Элементы внутреннего осмотра котла

- Стены и поверхности . Все внутренние стенки и поверхности осматриваются на наличие любых признаков утечек, коррозии, перегрева или других структурных проблем внутри котла.

- Прибрежные зоны . Осматриваются все водные зоны котла, включая продувочные, водяные соединения и паровые зоны.

- Пожарные условия . Внутри котла проверяются все условия топки, включая пароперегреватели, деаэраторы и экономайзеры.

Пять преимуществ использования дронов для проверки котлов

Использование дронов вместо человека для сбора визуальных данных при проверке котлов имеет несколько преимуществ, самые большие из которых — безопасность и экономия.

Но для осмотра котла нельзя использовать любой дрон.

Котлы создают много проблем для полетов, так как пространство внутри них тесное и заполнено объектами, в которые лопасти дрона могут попасть, что немедленно привело бы к падению обычного дрона.

Кроме того, для сбора полезных визуальных данных дрон должен быть стабилизирован во время полета и иметь источник света, который может позволить инспекторам понять глубину различных элементов на стене или потолке, которые проверяются, таких как ямки, бороздки или сварные швы.

Дроны Flyability разработаны специально для инспекций внутри замкнутых пространств, таких как котлы, и помогают решить все эти проблемы. Все модели Flyability Elios 1, Elios 2 и Elios 3 находятся внутри клетки, что позволяет дрону сталкиваться и продолжать полет, что делает их уникальными для проверки котлов.

Elios 3 проведение визуального инспекционного полета

Вот список всех пяти преимуществ, которые компании получают, используя дрон для осмотра котлов вместо человека:

1. Безопасность

Отправка дрона в замкнутое пространство вместо инспектора удерживает людей от потенциально опасных сценариев, повышая общую безопасность тех, кто участвует в процессе осмотра котла.

2. Экономия

Использование дрона вместо человека для сбора визуальных данных внутри котла может значительно снизить стоимость инспекции, в некоторых случаях на 90% и более.

Эта экономия достигается, прежде всего, за счет отсутствия необходимости строить и сносить леса, а также за счет сокращения времени ремонта котла в результате того, что не нужно ждать, пока будут построены и снесены леса.

3. Доступ

Используя дрон, предназначенный специально для осмотра помещений, например, Elios 3, инспекторы могут получить близкий обзор горелок, труб и других частей котла, доступ к которым обычно затруднен при ручном осмотре.

4. Более качественные данные

Использование дрона часто может означать сбор визуальных данных более высокого качества, чем сбор вручную, что может позволить идентифицировать конкретные горелки и отверстия, которые требуют более тщательного осмотра и, возможно, обслуживания. Elios 3 оснащен датчиком LiDAR, который создает 3D-карты в режиме реального времени.

5. Сокращение выбросов парниковых газов

Снижение стоимости проверок котлов с помощью дрона может позволить компаниям увеличить частоту проверок. Исследование, проведенное Boiler Room Consulting, показало, что увеличение частоты проверок с помощью дронов Flyability потенциально может снизить выбросы CO2 на целых 649 метрических тонн в год.

Посмотрите это видео, чтобы увидеть проверку котла, проведенную с помощью Elios 2:

Хотите узнать больше о том, как можно использовать дроны для проверки котлов?

Чтобы узнать больше о том, как дроны используются для инспекций внутри помещений, прочтите эти тематические исследования летучести:

- Проверка котла-утилизатора с помощью Elios

- Осмотр пароперегревателя угольного котла

- Дрон помогает украинской компании сэкономить 50 000 долларов на осмотре котлов и дымоходов

- 3D-картографирование Elios 3 помогает городу Лозанне в проверках Департамента водного хозяйства

Мы проводим демонстрации по всему миру, чтобы продемонстрировать наш новый беспилотник для инспекции помещений.

Зарегистрируйтесь, чтобы увидеть Elios 3 в прямом эфире рядом с вами.

Неразрушающие испытания. Испытания под давлением — это неразрушающие испытания, проводимые для обеспечения целостности корпуса под давлением на новом оборудовании, работающем под давлением.

Испытание под давлением — это неразрушающее испытание, проводимое для обеспечения целостности корпуса высокого давления нового оборудования, работающего под давлением, или ранее установленного оборудования, работающего под давлением, и трубопроводного оборудования, в котором были изменены или отремонтированы его границы.

Испытания под давлением требуются в соответствии с большинством норм и правил для трубопроводов, чтобы убедиться, что новая, модифицированная или отремонтированная система трубопроводов способна безопасно выдерживать номинальное давление и герметична. Соблюдение правил трубопроводов может быть предписано регулирующими и правоохранительными органами, страховыми компаниями или условиями контракта на строительство системы.

Испытания под давлением, независимо от того, требуются они по закону или нет, служат полезной цели защиты рабочих и населения.

Испытания под давлением, независимо от того, требуются они по закону или нет, служат полезной цели защиты рабочих и населения.Испытание под давлением может также использоваться для установления номинального давления для компонента или специальной системы, для которых невозможно установить безопасное номинальное значение расчетным путем. Прототип компонента или системы подвергается постепенно увеличивающемуся давлению до тех пор, пока не произойдет измеримая деформация или, альтернативно, до точки разрыва. Затем, используя коэффициенты снижения номинальных характеристик, указанные в коде или стандарте, соответствующем компоненту или системе, можно установить номинальное расчетное давление на основе экспериментальных данных.

Существует множество норм и стандартов, касающихся трубопроводных систем. Двумя стандартами, имеющими большое значение для испытаний под давлением и на наличие утечек, являются стандарт ASME B31 для трубопроводов, работающих под давлением, и стандарт ASME для котлов и сосудов под давлением.

Хотя эти два кодекса применимы ко многим трубопроводным системам, могут потребоваться другие коды или стандарты, если этого требуют власти, страховые компании или владелец системы. Примерами могут служить стандарты AWWA для трубопроводов систем подачи и распределения воды. Стандарт ASME B31 для напорных трубопроводов состоит из нескольких разделов. Они..

Хотя эти два кодекса применимы ко многим трубопроводным системам, могут потребоваться другие коды или стандарты, если этого требуют власти, страховые компании или владелец системы. Примерами могут служить стандарты AWWA для трубопроводов систем подачи и распределения воды. Стандарт ASME B31 для напорных трубопроводов состоит из нескольких разделов. Они..- ASME B31.1 для силовых трубопроводов

- ASME B31.2 для трубопроводов топливного газа

- ASME B31.3 для технологических трубопроводов

- ASME B31.4 для систем транспортировки жидких углеводородов, сжиженного нефтяного газа, безводного аммиака и спиртов

- ASME B31.5 для трубопроводов охлаждения

- ASME B31.8 для трубопроводных систем передачи и распределения газа

- ASME B31.9 для инженерных сетей здания

- ASME B31.11 для трубопроводных систем транспортировки навозной жижи

Кодекс ASME по котлам и сосудам под давлением также содержит несколько разделов, которые содержат требования к испытаниям на герметичность и давление для систем трубопроводов, сосудов под давлением и других элементов, удерживающих давление.

Это..

Это..- Секция I для энергетических котлов

- Раздел III для компонентов атомной электростанции

- Раздел V для неразрушающего контроля

- Раздел VIII для сосудов под давлением

- Раздел X для сосудов высокого давления из пластика, армированного стекловолокном

- Раздел XI по инспекции компонентов атомной электростанции в процессе эксплуатации

Существует большое сходство в отношении требований и процедур тестирования среди многих кодов. В этой главе будут обсуждаться различные методы проверки на герметичность, планирование, подготовка, выполнение, документация и приемочные стандарты для испытаний под давлением. Оборудование, полезное для опрессовки, также будет включено в обсуждение. Последующий материал не должен рассматриваться как замена полного знания или тщательного изучения конкретных требований правил, которые необходимо использовать для тестирования конкретной системы трубопроводов.

Методы проверки герметичности

В полевых условиях существует множество различных методов проверки герметичности и герметичности.

Семь из них:

Семь из них:- Гидростатические испытания с использованием воды или другой жидкости под давлением

- Пневматические или газожидкостные испытания, в которых используется воздух или другой газ под давлением

- Комбинация пневматических и гидростатических испытаний, при которой для обнаружения утечек сначала используется воздух низкого давления

- Первоначальные эксплуатационные испытания, включающие проверку герметичности при первом вводе системы в эксплуатацию

- Вакуумные испытания, при которых используется отрицательное давление для проверки наличия утечки

- Испытание статического напора, которое обычно проводится для дренажного трубопровода, когда вода остается в стояке в течение установленного периода времени

- Поиск утечек галогенов и гелия

Гидростатические испытания на герметичность

Гидростатические испытания являются предпочтительным и, возможно, наиболее часто используемым методом испытаний на герметичность. Наиболее важной причиной этого является относительная безопасность гидростатических испытаний по сравнению с пневматическими испытаниями. Вода является гораздо более безопасной жидкой испытательной средой, чем воздух, поскольку она практически несжимаема. Следовательно, количество работы, необходимой для сжатия воды до заданного давления в системе трубопроводов, существенно меньше, чем работа, необходимая для сжатия воздуха или любого другого газа до того же давления. Работа сжатия сохраняется в жидкости в виде потенциальной энергии, которая может внезапно высвободиться в случае отказа во время испытания под давлением.

Наиболее важной причиной этого является относительная безопасность гидростатических испытаний по сравнению с пневматическими испытаниями. Вода является гораздо более безопасной жидкой испытательной средой, чем воздух, поскольку она практически несжимаема. Следовательно, количество работы, необходимой для сжатия воды до заданного давления в системе трубопроводов, существенно меньше, чем работа, необходимая для сжатия воздуха или любого другого газа до того же давления. Работа сжатия сохраняется в жидкости в виде потенциальной энергии, которая может внезапно высвободиться в случае отказа во время испытания под давлением.Расчет потенциальной энергии воздуха, сжатого до давления 1000 фунтов на кв. дюйм (6900 кПа), по сравнению с потенциальной энергией того же конечного объема воды при манометрическом давлении 1000 фунтов на кв. дюйм (6900 кПа) показывает соотношение более 2500 к 1. Следовательно , потенциальный ущерб окружающему оборудованию и персоналу в результате отказа во время испытания под давлением гораздо более серьезен при использовании газообразной испытательной среды.

Это не означает, что при гидростатическом испытании на герметичность вообще нет опасности. Гидравлические испытания могут представлять значительную опасность из-за попадания воздуха в трубопровод. Даже если перед подачей давления из трубопровода стравлен весь воздух, работникам настоятельно рекомендуется проводить любые испытания высоким давлением с учетом требований безопасности.

Это не означает, что при гидростатическом испытании на герметичность вообще нет опасности. Гидравлические испытания могут представлять значительную опасность из-за попадания воздуха в трубопровод. Даже если перед подачей давления из трубопровода стравлен весь воздух, работникам настоятельно рекомендуется проводить любые испытания высоким давлением с учетом требований безопасности.Пневматические испытания на герметичность