Как происходит сгорание газа в котлах?. Статьи компании «ТЕПЛОЦЕНТР»

Как происходит сгорание газа в котлах? Почему в котлах стараются избавиться от конденсата?

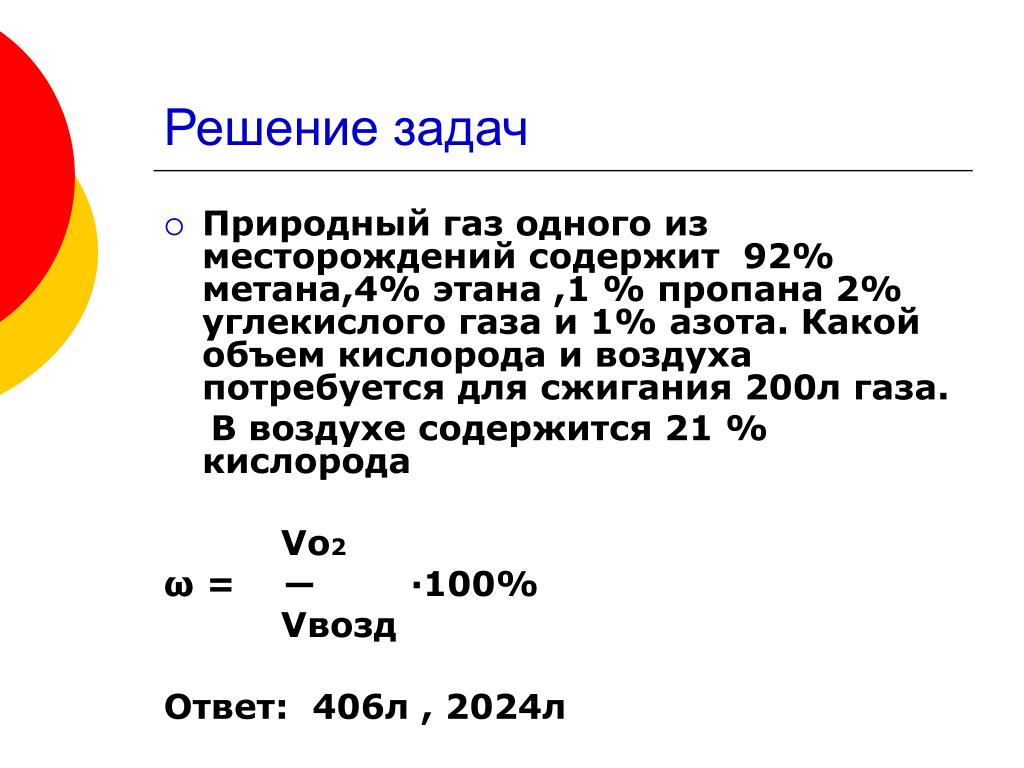

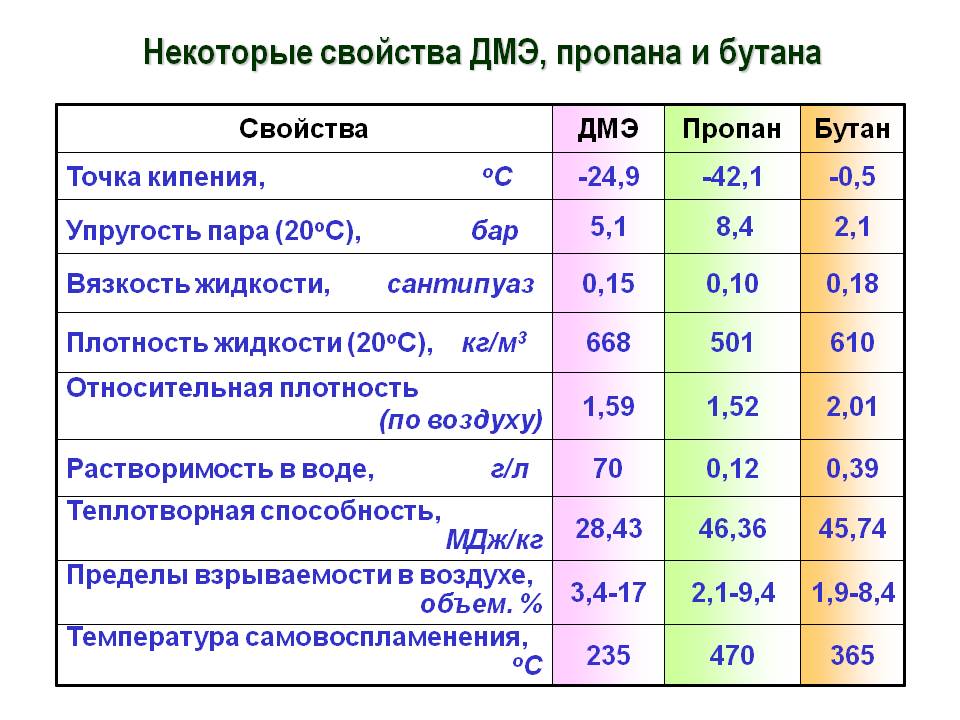

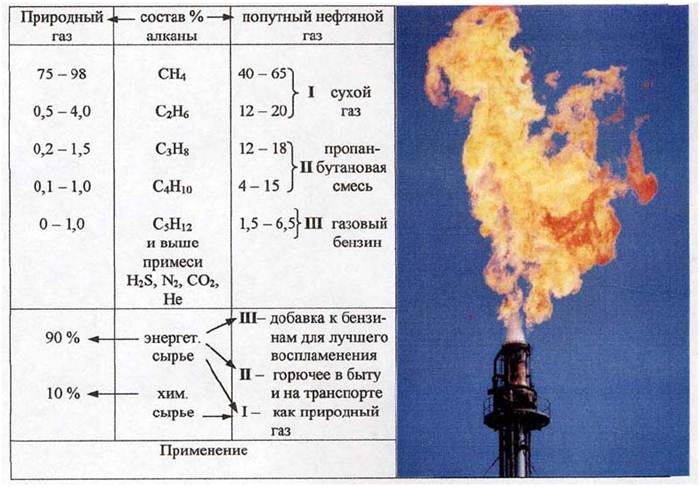

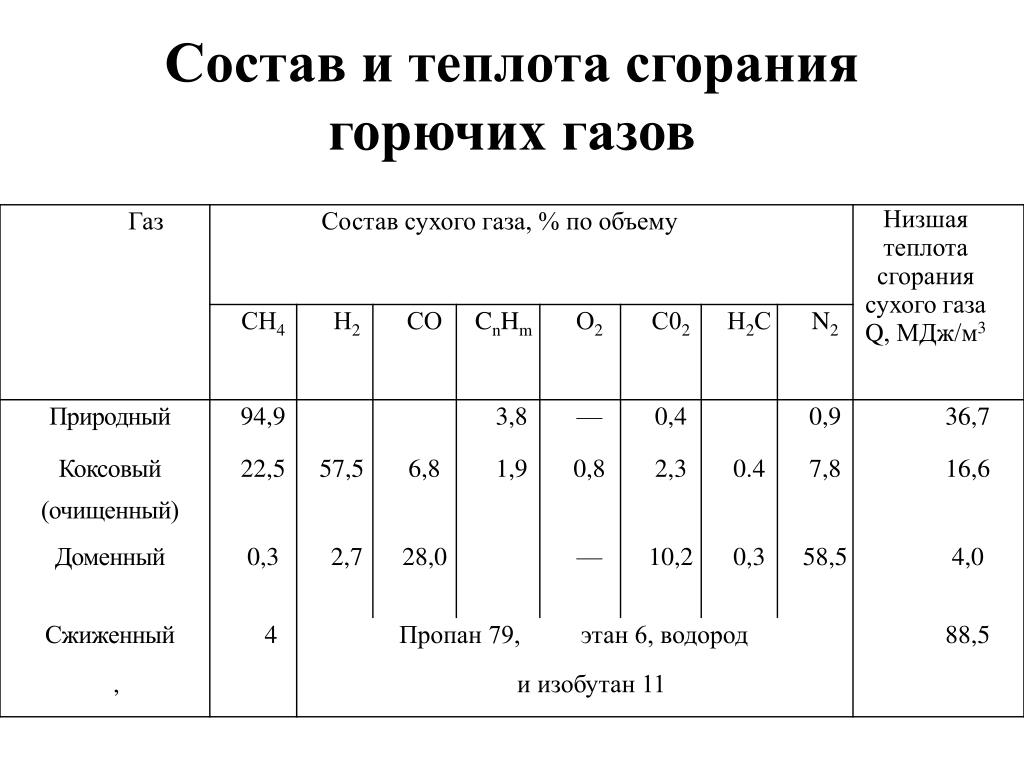

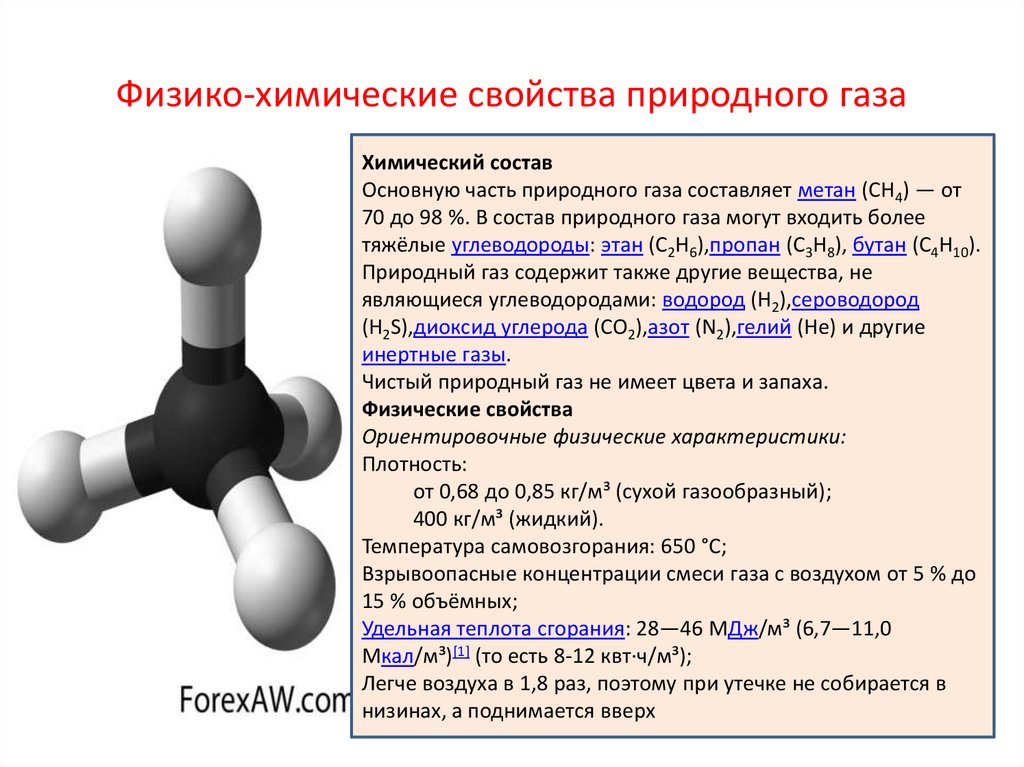

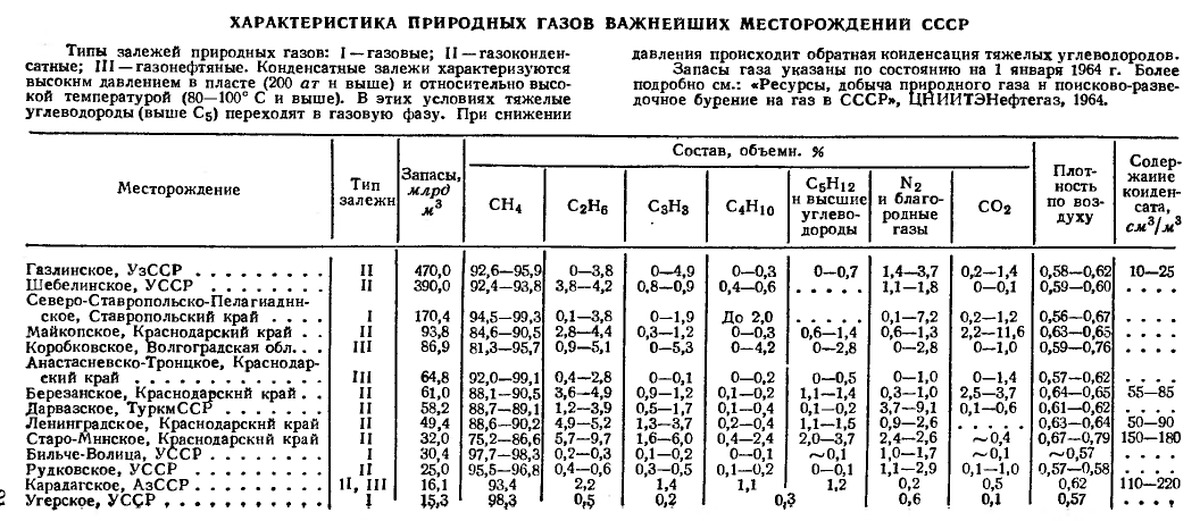

Природный газ, который используется как топливо в котлах, на 70-98% состоит из метана, химическая формула которого СН4. Кроме этого, в состав добываемого газа входят другие углеводороды: этан (СгНе), пропан (СвНз) и бутан (С4Н10). А также в разных концентрациях в природном газе может присутствовать водород (Н2), сероводород (Н2З), углекислый газ (СО2), азот (N2) и инертные газы, представленные преимущественно гелием (Не). В природном газе может присутствовать и радиоактивный газ – радон, но в большинстве случаев его концентрация является абсолютно безопасной. Метан не распознается нашими органами чувств – то есть не имеет запаха, поэтому при подготовке голубого топлива перед подачей потребителям в него подмешивают в очень малой концентрации так называемые одоранты – вещества, имеющие резкий и неприятный запах. В частности, в наш сетевой газ вводят в концентрации 16 грамм на 1000 м

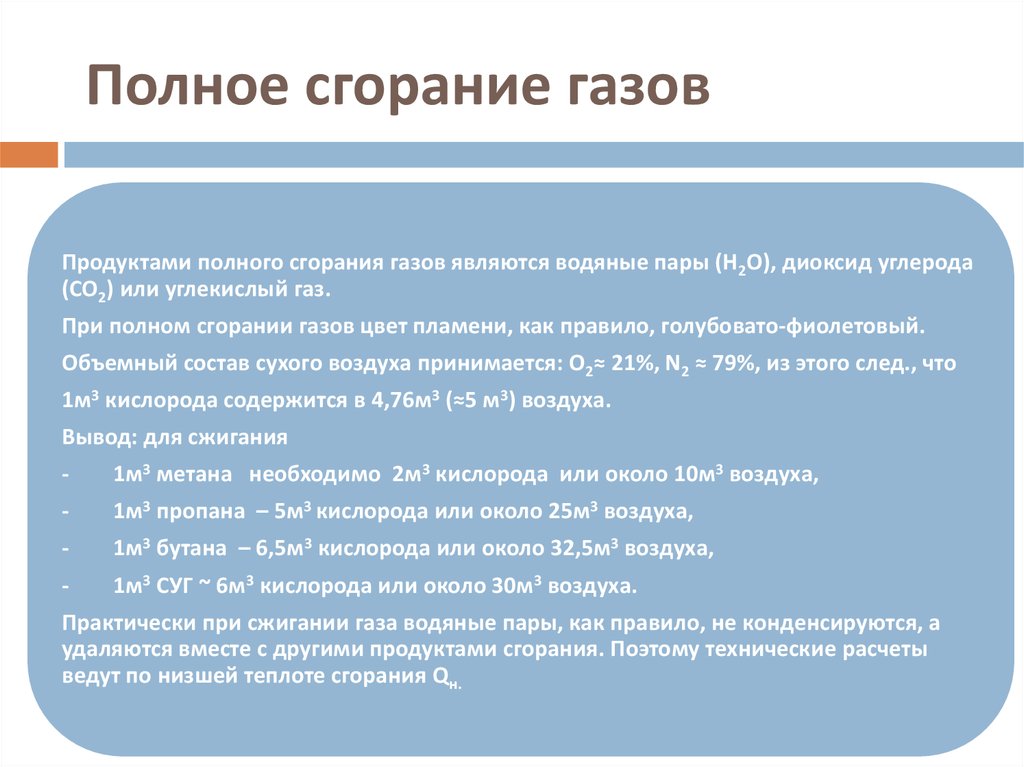

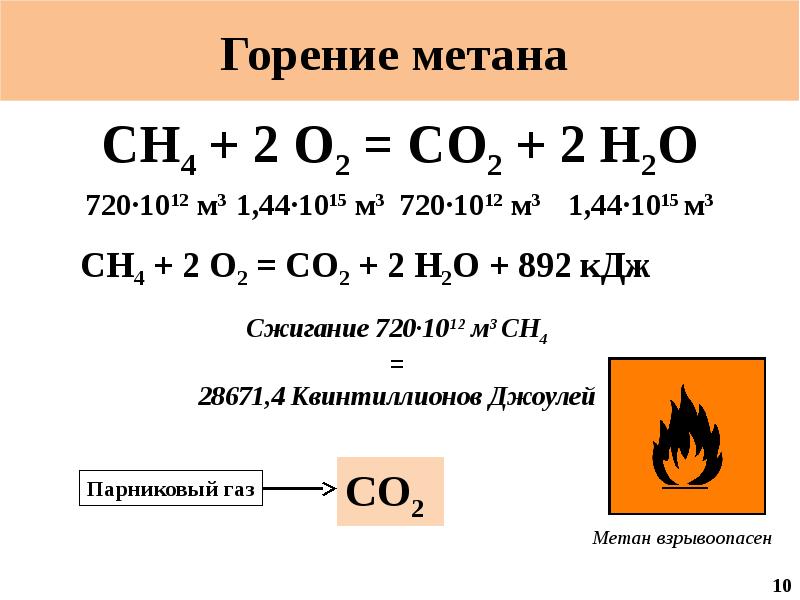

Основную теплоту сгорания в газовых котлах дает именно метан или пропан, если используется сжиженный газ в баллонах. Но мы будем рассматривать именно сгорание метана, так как подавляющее большинство котлов работают именно на нем. Для того чтобы метан загорелся, необходимо обеспечить приток кислорода, который есть в воздухе. На одну часть природного газа необходимо в зону горения подать не менее 10 частей воздуха. Но также много зависит и от качественного перемешивания метана с воздухом. Для того чтобы природный газ загорелся необходимо еще и обеспечить его воспламенение, а это происходит при температуре от 530°С до 640°С (в зависимости от происхождения газа). Если воздух подается в нужном объеме, то говорят о полном сгорании газа и этот процесс выражается следующей химической формулой:

СН4+20 2=С02+2Н20.

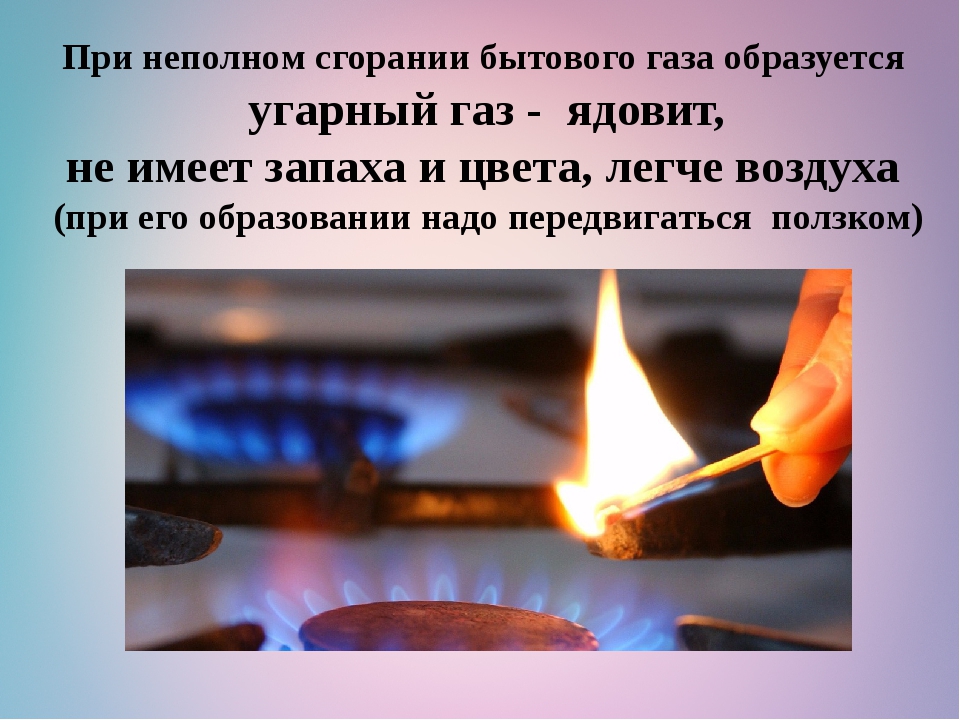

Одна молекула метана при сгорании соединяется с двумя молекулами кислорода. В результате получается одна молекула углекислого газа и две молекулы воды. А что происходит, если воздуха будет недостаточно? Тогда говорят о неполном сгорании газа и при этом химическая реакция будет несколько иной:

А что происходит, если воздуха будет недостаточно? Тогда говорят о неполном сгорании газа и при этом химическая реакция будет несколько иной:

СН4+О2 * СО2+ Н2О+СО+Н+СН4+С.

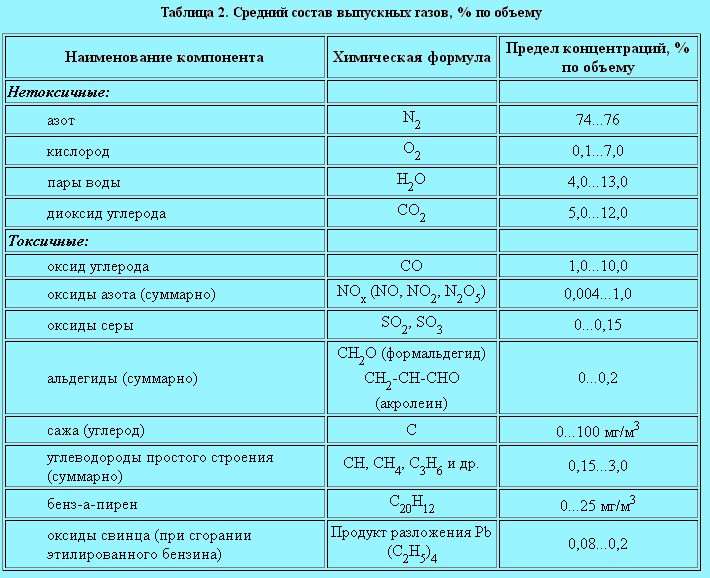

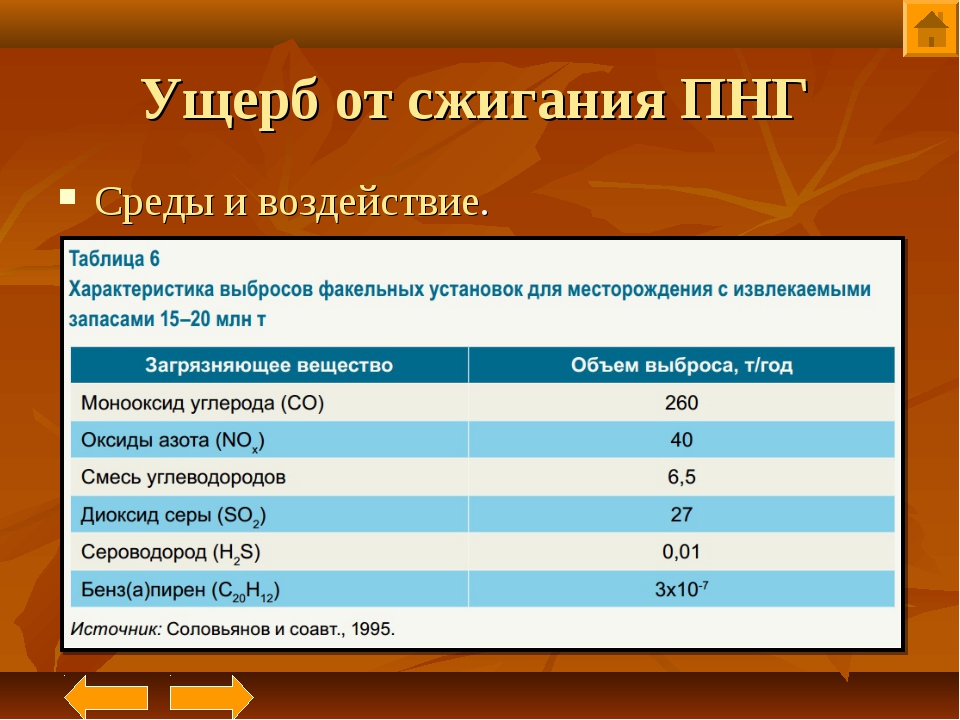

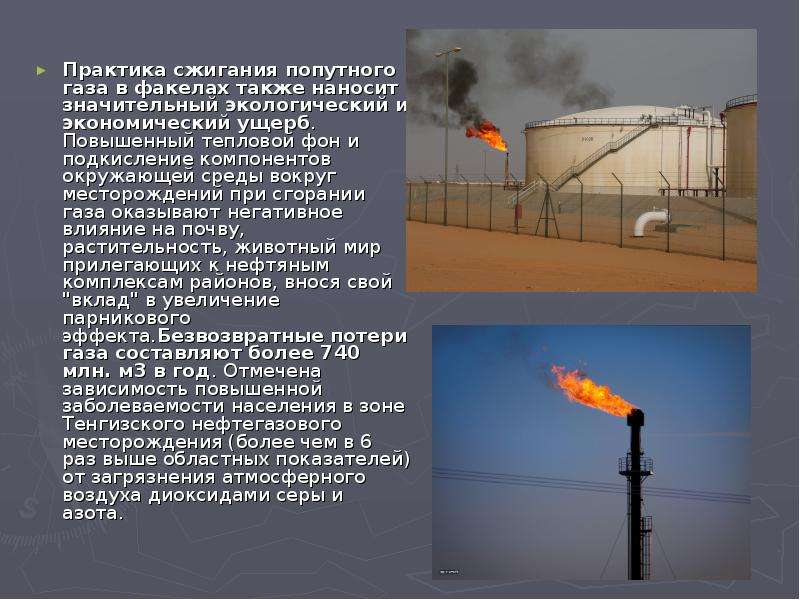

Знак равенства в этом химическом уравнении не ставится, так как неизвестно какое именно количество кислорода участвует в реакции. Видно, что помимо привычных углекислого газа и воды появляются еще не слишком «приятные» компоненты. Прежде всего – это несгоревший метан, который просто «вылетает в трубу», хотя газовые счетчики его исправно считают и за него все равно придется заплатить. Кроме этого при неполном сгорании образуется крайне опасное соединение – монооксид углерода (СО). Этот газ опасен тем, что в легких способен соединяться с гемоглобином, замещая кислород в легких, что приводит к удушью, которое очень часто заканчивается смертельным исходом. Так как моноокись углерода не имеет цвета и запаха, и «захватывается» эритроцитами в легких, то процесс отравления происходит незаметно, чаще всего во сне.

Еще одним неприятным спутником неполного сгорания газа является углерод, который мы можем наблюдать в газовых котлах как обыкновенная сажа, которая тоже доставляет проблемы. Неправильно настроенные котлы очень быстро засоряются продуктами неполного сгорания, что требует или более частого технического обслуживания, или дорогостоящего ремонта. Специалисты-газовики могут на глаз судить о том полностью сгорает газ или нет по цвету пламени. Если оно голубое, то это свидетельствует о полном сгорании, а если соломенно-желтое, то явный признак неполного сгорания. Правда, на практике таким методом диагностировать полноту сгорания, не пользуются. Для этого существуют специальные газоанализаторы, которые точно определяют состав уходящих из топки газов. Иметь в каждом котле подобный прибор является дорогостоящей роскошью, но при настройке на производстве обязательно им пользуются.

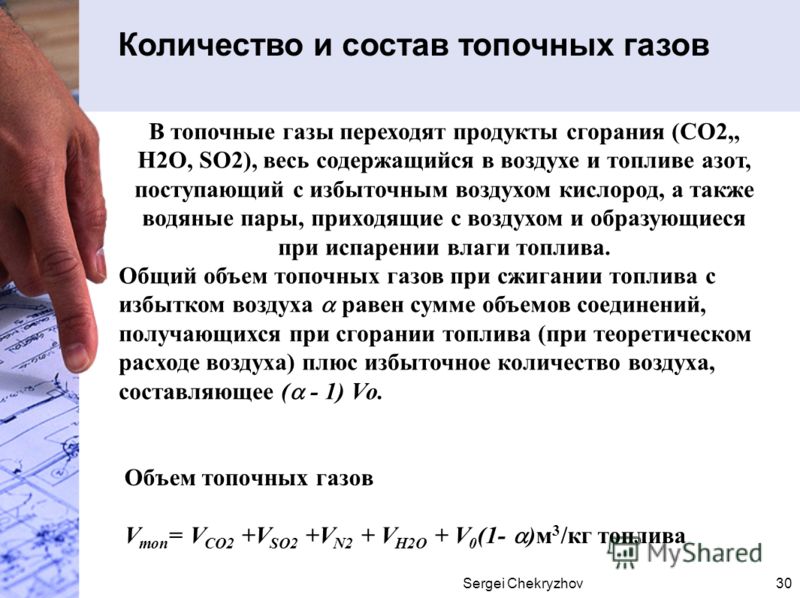

Не будем забывать о том, что в топку котла еще поступают и другие газы, содержащиеся в воздухе, ведь в нем доля кислорода составляет только 21%, а большую часть составляет азот – 78%. Но этот газ в таких условиях инертен и только малая его часть участвует в процессе горения, поэтому львиная его доля проходит через котел «транзитом», попутно разогреваясь. Другие инертные газы в воздушном «коктейле» также не вступают ни в какие химические реакции.

В природном газе в различных концентрациях может присутствовать сероводород (Н2З), который при воздействии повышенных температур горит и в прямом и в переносном смысле синим пламенем. Эту реакцию можно выразить следующей химической формулой:

2Н23+302=2Н20+2502.

Две молекулы сероводорода соединяются с тремя молекулами кислорода и в результате получается две молекулы воды и две – диоксида серы (сернистого газа). Это очень опасное газообразное соединение, которое прежде всего является токсичным и при концентрациях выше 10 мг/м3 может вызвать удушье. Сернистый газ известен практически всем по свойственному ему резкому характерному запаху загорающейся спички. Кроме токсического действия на организм сернистый газ еще опасен тем, что может взаимодействовать с водой, образуя сернистую кислоту, которая относится к кислотам средней силы. Хоть это соединение и является неустойчивым, но на дымоходы и внутренности газовых котлов оно влияет, попросту постепенно разрушая их.

Сернистый газ известен практически всем по свойственному ему резкому характерному запаху загорающейся спички. Кроме токсического действия на организм сернистый газ еще опасен тем, что может взаимодействовать с водой, образуя сернистую кислоту, которая относится к кислотам средней силы. Хоть это соединение и является неустойчивым, но на дымоходы и внутренности газовых котлов оно влияет, попросту постепенно разрушая их.

Кроме диоксида серы при сгорании газа еще и образуется триоксид серы (серный ангидрид), который получается при взаимодействии сернистого газа и моноокиси азота:

ЗОг+МОг-ЗОз+МО.

Моноокись азота может взаимодействовать с диоксидом серы, увеличивая долю серного ангидрида:

2302+2М0->230з+М2.

А серный ангидрид может взаимодействовать с водой, которой образуется немало при сгорании газа. Полученное соединение не что иное, как серная кислота:

ЗО3+Н2О-Н2ЗО4.

Серная кислота относится к классу сильных кислот и вступает в реакцию окисления практически со всеми металлами. Исключения составляют только золото, платина, иридий, родий и тантал. То есть медные теплообменники и стальные корпуса котлов могут подвергнуться воздействию кислот, но только тогда, когда образуется конденсат, который агрессивен. Для предотвращения его появления есть несколько эффективных решений:

Исключения составляют только золото, платина, иридий, родий и тантал. То есть медные теплообменники и стальные корпуса котлов могут подвергнуться воздействию кислот, но только тогда, когда образуется конденсат, который агрессивен. Для предотвращения его появления есть несколько эффективных решений:

Ранее, когда не было «гонки» за коэффициентом полезного действия газовых котлов, дымовым газам позволялось уходить через дымоходы с высокой температурой, что исключало образование конденсата и его действие на элементы системы отопления. Котлы работали практически постоянно, причем с дымоходами из керамического кирпича, который известен своей способностью к накоплению тепловой энергии. Выхлопы котла просто улетали в разогретый дымоход, не оставляя никаких шансов для образования конденсата.

В дальнейшем, когда инженерам-разработчикам газового отопительного оборудования стало жалко «отпускать» газы с высокой температурой, решили увеличить теплосъем в котлах. Это привело к тому, что дымовые газы стали выходить под меньшими температурами, что увеличило шанс для образования конденсата.

Помимо утепления дымоходов, было решено снизить их сопротивление к протекающим в них дымовым газам из котлов. Для этого на место кирпичных прямоугольных конструкций со множеством швов в кладке, которые только увеличивают сопротивление, стали использовать керамические или металлические сборные круглые, имеющие гладкие стенки, что позволяет газам беспрепятственно выходить через дымоход. Конечно, при этом он еще должен иметь хорошую тягу и диаметр не менее рекомендуемого.

Дальнейшим шагом уменьшить образование конденсата явилось применение так называемых сэндвич-дымоходов, когда между двумя слоями нержавеющей трубы располагается слой негорючего утеплителя. Разогреть такие дымоходы можно очень быстро, а от «криминального» перепада температур спасает утеплитель.

Независимо от того насколько хорошо утеплены дымоходы все равно какое-то время необходима для их разогрева. Но пока это не случилось, могут создаться условия для образования большого количества агрессивного конденсата. Именно поэтому дымоходы делают вертикальными, а подключения выхода котлов под углом. Конденсат, образующийся в основном в вертикальном канале, просто сливается вниз, где его «заботливо» ждет конденсатоотводчик, который требуется периодически сливать.

Конечно, в плане образования конденсата, очень много зависит и от качества самого топлива. Если в природном газе будет большое количество водяных паров, то это, естественно, приведет и к большему количеству конденсата. Но на этот вопрос потребители голубого топлива повлиять не могут, так как это прерогатива газоснабжающих организаций.

Но в какое-то время у инженеров-теплотехников произошел переворот в сознании, когда они поняли, что «ненавистный» конденсат может дать не рассматриваемую ранее порцию энергии. Просто надо учесть его химические свойства и сконструировать такие котлы, которые будут нечувствительны к химическому воздействию и в то же самое время «выжимать» максимум из энергии сгорания газа. Надо отметить, что это неплохо получилось!

Просто надо учесть его химические свойства и сконструировать такие котлы, которые будут нечувствительны к химическому воздействию и в то же самое время «выжимать» максимум из энергии сгорания газа. Надо отметить, что это неплохо получилось!

Требования к дымоходам и условия их эксплуатации

Развитие технологий отопления идёт по пути максимальной рационализации. Снижение уровня потребления топлива – одна из главнейших задач общеевропейского уровня. С одной стороны, это приведёт к более бережному и экономному потреблению невозобновляемых источников тепловой энергии, с другой – к уменьшению нагрузки на загрязнённую окружающую среду. Большей экономичности служат увеличение эффективности теплоизоляции объектов и использование современной отопительной техники, которая с большей отдачей использует тепло от сгорания органических видов топлива. Устройство отопительных котлов предусматривает передачу энергии теплоносителям для подачи его к точке потребления. Отсюда следует, что для того, чтобы повысить КПД работы устройства необходимо понизить температуру отходящих газов.

Входящие в состав органического топлива водород и углерод при сгорании образуют водяной пар (Н2О) и углекислый газ (СО2). При сжигании 1 кг жидкого топлива образуется до 1,3 кг водяных паров, а при сгорании 1 м3 газа – до 1,6 кг водяных паров. Отопительные котлы, сконструированные для принудительной конденсации большого количества водяных паров из отходящих газов, называются конденсационными. Данная техника получила широкое распространение в Европе, она отличается высоким уровнем КПД (109% для природного газа и 101% для жидких видов топлива). Полное использование скрытой энергии парообразования даёт возможность получить дополнительно до 1,5 кВт*ч/кг при сжигании жидких видов топлива и до 1,3 кВт*ч/м3 при сжигании газа. В дальнейшем будут рассмотрены образцы низкотемпературной отопительной техники на примере отопительных котлов с вентиляторными и газовыми атмосферными нагнетателями (горелками), так как конденсационные котлы в отечественном отоплении применяются довольно редко.

Полное использование скрытой энергии парообразования даёт возможность получить дополнительно до 1,5 кВт*ч/кг при сжигании жидких видов топлива и до 1,3 кВт*ч/м3 при сжигании газа. В дальнейшем будут рассмотрены образцы низкотемпературной отопительной техники на примере отопительных котлов с вентиляторными и газовыми атмосферными нагнетателями (горелками), так как конденсационные котлы в отечественном отоплении применяются довольно редко.

Конденсат, образующийся во время работы котлов, обладает окисляющими свойствами. При использовании природного газа показатель рН составляет около 3–4 ед., для жидких типов топлива его значение колеблется от 1,8, до 3,7. Это обуславливается относительно высоким содержанием серы, которая образуется при сгорании SO2 (диоксида серы), а в ходе дальнейших реакций частично распадающейся до SO3 (триоксида серы). При соединении с h3O SO3 образует серную кислоту, из-за которой и получается такой низкий показатель рН. Точка росы паров h3SO4 всегда выше точки росы h3O, из-за чего конденсация её паров происходит при более высокой температуре поверхности газового тракта котла. Показатель этой температуры обозначает точку, ниже которой происходит конденсация, достигающая максимума при температурном показателе на 20–30°С ниже. Объём образующейся кислоты h3SO4 зависит от доли SO2, образующей SO3, это, в свою очередь, обусловлено количеством летучих частиц сажи и загрязняющих веществ в отходящих газах, которые выступают некими ядрами процесса преобразования. Чаще всего при расчётах исходят из того, что 0,5%-2% SO2 преобразуются в SO3.

Показатель этой температуры обозначает точку, ниже которой происходит конденсация, достигающая максимума при температурном показателе на 20–30°С ниже. Объём образующейся кислоты h3SO4 зависит от доли SO2, образующей SO3, это, в свою очередь, обусловлено количеством летучих частиц сажи и загрязняющих веществ в отходящих газах, которые выступают некими ядрами процесса преобразования. Чаще всего при расчётах исходят из того, что 0,5%-2% SO2 преобразуются в SO3.

При создании современной отопительной техники инженеры исходят из того факта, что она работает не постоянно, а только в те моменты, когда возникает необходимость. Разогрев рабочих поверхностей котла и систем дымохода сопровождается образованием водяного конденсата, количество которого напрямую зависит от того, как быстро происходит повышение температур этих поверхностей на начальной фазе работы устройства. Температура конденсации влаги, в свою очередь, зависит от вида топлива, избытка воздуха при горении и связанной с этим концентрацией углекислого газа. Например, при сжигании природного газа и концентрации углекислого газа на уровне 9,5% концентрация водяного пара составит 15,7% объёма, а температура точки росы составит около +55°С. Температура точки росы напрямую зависит от содержания водорода в топливе. Обычно ориентируются на следующие значения: для газа – +50 – +55°С, для жидких видов топлива примерно +45°С, для угля – около +25°С, для древесины – от +30°С до +50°С, в зависимости от уровня влаги в топливе.

Например, при сжигании природного газа и концентрации углекислого газа на уровне 9,5% концентрация водяного пара составит 15,7% объёма, а температура точки росы составит около +55°С. Температура точки росы напрямую зависит от содержания водорода в топливе. Обычно ориентируются на следующие значения: для газа – +50 – +55°С, для жидких видов топлива примерно +45°С, для угля – около +25°С, для древесины – от +30°С до +50°С, в зависимости от уровня влаги в топливе.

Для небольших по мощности и размеру отопительных котлов важным фактором является эксплуатация в непостоянном (прерывистом) режиме. За время перерыва в работе температура большей части поверхностей, которые контактируют с продуктами сгорания, успевает опуститься ниже точки росы. Каждый новый запуск приводит к образованию определённого количества кислоты. Дальнейший прогрев сопровождается увеличением уровня концентрации h3SO4, уже находящейся в таких важных частях аппарата, как канал дымохода. Температура кипения серной кислоты равна +338°С, её испарение при более низких температурах почти не происходит. Концентрированная h3SO4 ещё и очень гигроскопична.

Концентрированная h3SO4 ещё и очень гигроскопична.

Для процесса коррозии в жаркие летние месяцы вполне достаточно паров, содержащихся в атмосфере. В реакциях с металлами h3SO4 участвует как катализатор процесса, который происходит до тех пор, пока присутствует влага. Черная сталь и чугун в такой среде проявляют себя как нестойкие материалы. Разрушительное действие данного типа коррозии наблюдается после долгой эксплуатации котла. В котлах с толстыми чугунными стенками этот процесс может продолжаться довольно долго, прежде чем аппарат выйдет из строя. По этой причине в низкотемпературных котлах необходимо предотвращать или сводить к минимуму образование водяного конденсата, который вызывает коррозию поверхностей нагрева. Это достигается оптимизацией гидравлических схем котла (технология Thermostream в котлах фирмы Buderus) или при помощи мероприятий по увеличению температуры обратной воды, а также поддержанию как можно более низкой температуры котловой воды.

Еще одной опасностью при использовании твердых и жидких видов топлива является сажа, образующаяся в разных количествах даже при самой тщательной настройке оборудования. Если объем сажи велик (из-за частичного сгорания топлива при неправильной настройке горелок котла), она образуется вдоль всего газоходного тракта (начиная с внутренних поверхностей котла и заканчивая устьями дымохода) и может стать причиной воспламенения в местах скопления.

Если объем сажи велик (из-за частичного сгорания топлива при неправильной настройке горелок котла), она образуется вдоль всего газоходного тракта (начиная с внутренних поверхностей котла и заканчивая устьями дымохода) и может стать причиной воспламенения в местах скопления.

Применяемые для строительства дымоходов каменные материалы подвергаются в данных условиях максимальным нагрузкам. Часто происходит так, что большие размеры сечения при низкой теплоизоляции становятся причиной низкой скорости движения продуктов сгорания. Их переохлаждение и образование конденсата приводят к чрезмерному увлажнению стенок дымохода и разрушению отделки, а на месте оголовка – к его постоянному разрушению из-за постоянных процессов замерзания и оттаивания водяных паров. При возгорании сажи в каналах, выполненных из камня, их стенки в большинстве случаев не выдерживают тепловых перегрузок – в них образуются сквозные трещины, нарушается плотность дымохода.

Среди материалов, отлично зарекомендовавших себя при работе в сложных условиях, выделяют нержавеющие высоколегированные стали аустенитного класса марок 1. 4571 и 1.4404 по классификации DIN 17440. Например, компания Jeremias применяет сталь марки 1.4571 для изготовления элементов одностенных дымоходов и внутренних труб двустенных дымоходов, контактирующих с продуктами горения, марки 1.4436 – для изготовления гибких однослойных и двухслойных дымоходов и марки 1.4301 – для производства внешней оболочки двустенных теплоизолированных дымоходов, которые подвергаются только атмосферным воздействиям. Эти дымоходы относятся к классу влагостойких – образующийся в них водяной конденсат практически не вызывает повреждений. Этот факт позволяет производителю предоставлять на свои устройства гарантию в десять лет.

4571 и 1.4404 по классификации DIN 17440. Например, компания Jeremias применяет сталь марки 1.4571 для изготовления элементов одностенных дымоходов и внутренних труб двустенных дымоходов, контактирующих с продуктами горения, марки 1.4436 – для изготовления гибких однослойных и двухслойных дымоходов и марки 1.4301 – для производства внешней оболочки двустенных теплоизолированных дымоходов, которые подвергаются только атмосферным воздействиям. Эти дымоходы относятся к классу влагостойких – образующийся в них водяной конденсат практически не вызывает повреждений. Этот факт позволяет производителю предоставлять на свои устройства гарантию в десять лет.

Следует помнить, что иногда коррозийным процессам подвержены даже нержавеющие стали. Этот эффект могут вызвать соединения галогенов, присутствующие в воздушной массе, используемой для горения. Их источником могут стать аэрозоли, растворители, краски, строительные лаки, клеи и другие хозяйственные средства. Образуемые при сгорании топлива галогеноводороды в процессе охлаждения продуктов сгорания могут конденсироваться в виде плавиковой и соляной кислот. Испарение h3SO4 обычно затруднено по причине её высокой (около +110°С) температуры; стенки дымохода, как правило, не разогреваются до таких температур. Кислоты не расходуются в коррозийных процессах, они являются катализаторами химических реакций. Концентрация h3SO4 может достигать 20%, поэтому даже кратковременное присутствие соединений галогенов в воздушной смеси, предназначенной для горения, со временем приводит к значительному ущербу.

Испарение h3SO4 обычно затруднено по причине её высокой (около +110°С) температуры; стенки дымохода, как правило, не разогреваются до таких температур. Кислоты не расходуются в коррозийных процессах, они являются катализаторами химических реакций. Концентрация h3SO4 может достигать 20%, поэтому даже кратковременное присутствие соединений галогенов в воздушной смеси, предназначенной для горения, со временем приводит к значительному ущербу.

При проектировании и эксплуатации систем дымовых труб требуется учитывать все возможные условия работы. Сегодня к дымоходам предъявляются высокие требования. Использование дымовых труб из нержавеющей стали специальных марок – залог длительной и экономичной работы отопительных установок.

природном газе в продуктах горения

Большим достоинством газового топлива, в качестве которого для котлов в основном используются газы природных месторождений, является отсутствие в продуктах его горения твердых частиц и сернистых соединений. Это позволяет с большой степенью эффективности использовать тепло уходящих газов путем отбора его в контактных экономайзерах. При сжигании газа в топке современного котла с минимальным избытком воздуха, близким к 1,0, и незначительных потерях тепла за счет излучения в окружающую среду основными являются потери тепла с уходящими газами. Уменьшение этой потери осуществляется в настоящее время, как правило, за счет понижения температуры уходящих газов в поверхностных утилизаторах — водяных экономайзерах и воздухоподогревателях. Однако снижение температуры газов за ними ниже 120—140° С экономически нецелесообразно и приводит к резкому увеличению их металлоемкости и габаритов. При сжигании природных газов продукты сгорания могут быть охлаждены ниже точки росы (50—60° С) путем непосредственного их контакта с охлаждающей водой. При этом используется не только физическое тепло уходящих газов, но и скрытая теплота парообразования содержащихся в них водяных паров, которая составляет около 12% низшей теплоты сгорания топлива.

Это позволяет с большой степенью эффективности использовать тепло уходящих газов путем отбора его в контактных экономайзерах. При сжигании газа в топке современного котла с минимальным избытком воздуха, близким к 1,0, и незначительных потерях тепла за счет излучения в окружающую среду основными являются потери тепла с уходящими газами. Уменьшение этой потери осуществляется в настоящее время, как правило, за счет понижения температуры уходящих газов в поверхностных утилизаторах — водяных экономайзерах и воздухоподогревателях. Однако снижение температуры газов за ними ниже 120—140° С экономически нецелесообразно и приводит к резкому увеличению их металлоемкости и габаритов. При сжигании природных газов продукты сгорания могут быть охлаждены ниже точки росы (50—60° С) путем непосредственного их контакта с охлаждающей водой. При этом используется не только физическое тепло уходящих газов, но и скрытая теплота парообразования содержащихся в них водяных паров, которая составляет около 12% низшей теплоты сгорания топлива. [c.165]

[c.165] Горение метана часто может быть неполным, что обусловлено, как указывалось выше, не только содержанием оксида углерода и других продуктов неполного сгорания топлива, но и наличием в дымовых газах метана, не успевшего сгореть в топке, что в большинстве случаев не учитывается при использовании природного газа. Для полного сгорания метана необходимо принимать следующие дополнительные мероприятия увеличение контактирующих с пламенем поверхностей обмуровки, повышение температуры сгорания в малых объемах камеры сгорания, применение промоторов, повышающих каталитическую активность шамотной обмуровки. [c.285]

Для достижения полноты сгорания метана необходимо обеспечить хорошее смешение газа с воздухом сжигать газ с коэффициентом избытка воздуха а=1,05—1,15, что соответствует содержанию в продуктах сгорания топлива 1—3% кислорода поддерживать в зоне горения высокую температуру. Несоблюдение этих условий приводит к значительным потерям тепла вследствие химической неполноты сгорания. Следует отметить, что содержание в продуктах сгорания природного газа [c.109]

Следует отметить, что содержание в продуктах сгорания природного газа [c.109]

Значимость четырех вышеприведенных критериев неодинакова. Наиболее важным является первый критерий, и почти все системы определения взаимозаменяемости включают тот или ной способ измерения потока тепловой энергии. Однако более подробно эта тема будет обсуждаться ниже. Второй критерий, определяющий размер и форму факела при сжигании предварительно смешанного газа, зависит от скорости распространения пламени, причем эта скорость совершенно одинакова для разных парафиновых углеводородных газов, метана, этана и т. д., но имеет различные значения для углеводородов и водородсодержащих газов. И, наконец, критерии образования промежуточных продуктов реакций горения и сажи имеют смысл, когда топливные газы содержат ненасыщенные промежуточные соединения критерий сажеобразования важен и тогда, когда в газовом топливе имеются ненасыщенные и высококипящие углеводороды или соединения ароматического ряда. Во всех остальных случаях углистые отложения и загрязняющие вещества не превышают норм, допустимых для природного газа и используемого топочного оборудования. Вследствие этого учет двух последних критериев взаимозаменяемости ограничен районами, пользовавшимися в прошлом синтетическим или полученным из угля газовым топливом. [c.44]

Во всех остальных случаях углистые отложения и загрязняющие вещества не превышают норм, допустимых для природного газа и используемого топочного оборудования. Вследствие этого учет двух последних критериев взаимозаменяемости ограничен районами, пользовавшимися в прошлом синтетическим или полученным из угля газовым топливом. [c.44]

Э к 3 о г а 3 получается сжиганием природного газа с коэффициентом избытка воздуха а =0,6 в специальном генераторе (камере сжигания), в котором содержится никелевый катализатор. После сжигания газа продукты горения с целью их осушки проходят холодильник и рефрижератор для охлаждения их до точки росы +4 8° С. [c.82]

При диффузионных горелках к фронту горения из печного пространства диффундирует воздух, а из ядра факела в обратном направлении — природный газ. Продукты горения частично диффундируют из фронта горения в ядро, подогревая вновь поступающие новые порции газа другая же часть продуктов горения диффундирует в третью зону. [c.65]

[c.65]

Конверсию проводят во взвешенном слое окиси железа, которая при высоких температурах окисляет природный газ, давая синтез-газ с высоким содержанием окиси углерода и водорода. Полученные газы направляют в верхнюю часть реактора, где находится частично восстановленная окись железа. Сюда же подают газообразный окислитель (кислород, двуокись углерода). Температура в нижней части реактора, куда подают природный газ, равна 870° С, а в верхней его части — 1090—1370° С. Отработанную окись железа выводят из нижней части реактора и регенерируют в присутствии газообразных продуктов горения, содержащих свободный кислород [c.111]

Сухой газ воздух, природный газ, выхлопные газы, продукты горения Влажный газ капельки воды или глинистого раствора, перемещаемые потоком воздуха Пека пузырьки воздуха, окруженные пленкой воды с ПАВ, стабилизирующими пену Стойкая пена пена, содержащая упрочняющие пленку материалы, например органические полимеры и бентонит [c. 10]

10]

Состав продуктов сгорания различных альтернативных топлив весьма разнообразен. Содержание оксидов азота находится в прямой зависимости от температуры горения топлива. В соответствии с этим максимальный выход оксидов азота получается при использовании водорода (температура горения л 2500 К), а минимальный—аммиака (1956 К). Выход оксида углерода определяется главным образом элементным составом топлива (отношением С И), в соответствии с которым альтернативные топлива по отношению к бензину характеризуются снижением содержания СО (природный газ, метанол) либо полным его отсутствием (водород, аммиак). [c.133]

Образование сажи при горении протекает в зоне высоконагретого углеводорода в непосредственной близости от фронта горения. При неполном горении сажа представляет термодинамически неустойчивый продукт. В процессе горения возможность возникновения сажи объясняется тем, что скорость образования сажевых частиц оказывается выше скорости их взаимодействия с водяным паром и углекислотой. Поскольку процесс сажеобразования в горящем факеле трудно поддается управлению, необходима предварительная химическая подготовка природного газа к горению, тогда в потоке топлива будет искусственно создана необходимая концентрация сажевых частиц. [c.136]

Поскольку процесс сажеобразования в горящем факеле трудно поддается управлению, необходима предварительная химическая подготовка природного газа к горению, тогда в потоке топлива будет искусственно создана необходимая концентрация сажевых частиц. [c.136]

Условия появления оксида углерода при горении природного газа, содержащего в основном метан, упрощенно можно рассматривать как стадии последовательных превращений метан — формальдегид — оксид углерода—диоксид углерода. При неблагоприятных условиях цепная реакция может оборваться и в продуктах горения будут содержаться оксид углерода и альдегиды. Подобные явления происходят и с другими горючими газами при недостатке окислителя. То же наблюдается при охлаждении зоны горения. [c.292]

Печи с вращающимся барабаном. На рис. 40 приведена конструкция вращающейся барабанной печи, где плавление п испарение цинка осуществляется за счет тепла продуктов горения природного газа, сжигаемого непосредственно в барабане, являющимся реакционной камерой. [c.152]

[c.152]

Смонтированные блоки образуют один центральный канал (муфель) и 8 периферийных продольных каналов. Центральный канал является реакционной камерой, где происходит обжиг полуфабриката, по периферийным каналам движутся продукты сгорания газообразного топлива. Газы движутся навстречу материалу. Горючая газовоздушная смесь приготовляется в 8 инжекционных горелках, собранных в сжигательную головку печи. Горение газовоздушной смеси происходит в керамических туннелях и частично в периферийных каналах. Воздух на горение природного газа инжектируется из атмосферы цеха. [c.156]

В обеих установках компоненты газа, выходящего из печи низкотемпературного риформинга, находятся, по-видимому, в химическом равновесии, и дальнейшее образование метана может быть достигнуто только введением иового компонента или снижением температуры. В настоящее время для обогащения газа в процессе Газинтан используется каталитическая гидрогенизация, т. е. снижается температура (приблизительно до 350°С) и вводится дополнительный очищенный пар лигроина, реагирующий, с оставшимся водородом и паром. Температурный профиль во втором реакторе, однако, повышается с самого начала, так как при низкой температуре не происходит никакого эндотермического крекинга или риформинга, а избыточный водород обеспечивает немедленное начало экзотермических реакций гидрогенизации. Аналогично процессу КОГ и здесь желательно улучшить характеристики горения получаемого газа путем дополнительной стадии метанизации. Это обеспечивает удаление любого остаточного водорода, и после поглощения основной части двуокиси углерода, находящейся в газе, окончательный продукт становится полностью взаимозаменяемым с природным газом, содержащим главным образом метан. Выходное давление обычно близко -к 35 кгс/см (3,5 МПа). [c.109]

Температурный профиль во втором реакторе, однако, повышается с самого начала, так как при низкой температуре не происходит никакого эндотермического крекинга или риформинга, а избыточный водород обеспечивает немедленное начало экзотермических реакций гидрогенизации. Аналогично процессу КОГ и здесь желательно улучшить характеристики горения получаемого газа путем дополнительной стадии метанизации. Это обеспечивает удаление любого остаточного водорода, и после поглощения основной части двуокиси углерода, находящейся в газе, окончательный продукт становится полностью взаимозаменяемым с природным газом, содержащим главным образом метан. Выходное давление обычно близко -к 35 кгс/см (3,5 МПа). [c.109]

Газовая печная среда, образующаяся при горении природного газа в рабочей камере печи, имеет высокое парциальное давление водяных паров. Химический ее состав, температура и давление зависят от режима сжигания. При неконтролируемой среде возможно протекание ряда сопутствующих физических и химических процессов, которые отрицательно влияют на качество получаемых продуктов. Например, ири выплавке алюминия и его сплавов происходит насыщение расплава газами, которое ведет к образованию газовых раковин, резко выраженной пористости, появлению неметаллических включений, являющихся концентраторами напряжения, снижающими прочность и предел усталости, к снижению пластических свойств металла, к образованию дефектов типа окисных плен, име ющих большую твердость и нулевую пластичность, к появлению пузырей при окончательной термообработке готовых изделий, что ухудшает механические свойства при закалке и старении сплавов. [c.76]

Например, ири выплавке алюминия и его сплавов происходит насыщение расплава газами, которое ведет к образованию газовых раковин, резко выраженной пористости, появлению неметаллических включений, являющихся концентраторами напряжения, снижающими прочность и предел усталости, к снижению пластических свойств металла, к образованию дефектов типа окисных плен, име ющих большую твердость и нулевую пластичность, к появлению пузырей при окончательной термообработке готовых изделий, что ухудшает механические свойства при закалке и старении сплавов. [c.76]

После рассмотрения двух крайних случаев вернемся к нашему примеру. Продукты горения отводятся из печи с температурой 800°, а жаропроизводительность природного газа равна 2000°, следовательно, потери тепла с уходящими газами равны отношению 800 к 2000, т. е. 40% теплотворной способности топлива. [c.116]

Природный газ — это дешевый и весьма удобный вид топлива. Он состоит из метана и небольших примесей других газов. Газообразное топливо имеет ряд преимуществ по сравнению с жидким и твердым оно полнее сгорает при меньшем избытке воздуха позволяет достигнуть более высоких температур при горении не образуется золы, меньше образуется продуктов сгорания, отравляющих атмосферу упрощается управление процессом горения. [c.137]

Газообразное топливо имеет ряд преимуществ по сравнению с жидким и твердым оно полнее сгорает при меньшем избытке воздуха позволяет достигнуть более высоких температур при горении не образуется золы, меньше образуется продуктов сгорания, отравляющих атмосферу упрощается управление процессом горения. [c.137]

В книге приводятся основные положения оценки качества газа, транспортируемого по магистральным газопроводам и дана характеристика состава природных газов, поступаюпщх в газопроводы Средняя Азия — Центр, Бухара — Урал, Мессояха — Норильск, Вуктыл — Ухта — Торжок — Ленинград и др., приведены требования, предъявляемые к газу при его транспорте и потреблении, по содержанию влаги, точке росы по углеводородам, содержанию сероводорода, механическим примесям, кислорода, двуокиси углерода, азота, общей органической и меркаптановой серы. Приводится топливная характеристика природных газов месторождений Советского Союза (теплота сгорания и число Воббе). Отмечается значение числа Воббе как основного показателя качества газа, используемого в бытовых горелочных устройствах, определяющего режим горения, взаимозамещаемость поставляемого газа переменного состава для обеспечения наиболее полного сгорания с минимальным образованием продуктов сгорания, важного фактора, учитывающего взаимосвязь теплоты сгорания и плотности газа. Даются пределы возможных колебаний числа Воббе. Приводятся данные о числе Воббе для газов, транспортируемых по магистральным газопроводам. Приведены основные положения цри оценке состава природных газов по месторождениям и районам добычи, показатели качества газа, используемого различными потребителями (коммунально-бытовыми, промышленностью для энергетических и технологических целей и др.). [c.3]

Даются пределы возможных колебаний числа Воббе. Приводятся данные о числе Воббе для газов, транспортируемых по магистральным газопроводам. Приведены основные положения цри оценке состава природных газов по месторождениям и районам добычи, показатели качества газа, используемого различными потребителями (коммунально-бытовыми, промышленностью для энергетических и технологических целей и др.). [c.3]

Частично животные и растительные остатки превращались в горючие ископаемые каменный уголь, нефть, природные газы. Горючие ископаемые извлекаются человеком из недр земли и используются как топливо. В результате сжигания в топках печей содержащийся в них углерод опять-таки возвращается в атмосферу в составе продукта горения — двуокиси углерода. [c.101]

Применение. Горючие газы представляют собой высокоэффективное топливо. В некоторых странах до 30 всей получаемой энергии вырабатывается за счет сжигания природного и других горючих газов. Важной особенностью газообразного топлива по сравнению с жидким и твердым является меньшее загрязнение окружающей среды продуктами горения. [c.349]

[c.349]

После кратковременной продувки паром, следующей за фазой пиролиза, в левую часть печи подается холодный воздух. Пройдя по регенеративной насадке 1, нагретой горячими газами пиролиза, воздух нагревается и попадает в топочное пространство 2, куда для сжигания подается холодный природный газ. Образующиеся продукты горения нагревают регенератор и выбрасываются в атмосферу. По окончании фазы разогрева в регенератор 3 подается природный газ, который подвергается здесь пиролизу. Проходя по насадке регенератора 1, газы пиролиза нагревают насадку и сами охлаждаются. Затем после продувки паром опять повторяется цикл разогрева, но в обратном направлении, т. е. справа входит холодный природный газ, а слева выходят продукты горения. [c.119]

СОз и 2—3% Na (если исходный природный газ содержит более 1—2% азота, его содержание в газе разложения будет соответственно выше). Последние три компонента попадают в газ разложения в виде продуктов горения из цикла разогрева. [c.551]

[c.551]

Крук М. Т., Сравнительные данные испытаний котлов, сжигающих природный газ, при анализе продуктов горения газоанализаторами ВТИ-2 и хроматографами, сб. Теория и практика сжигания газа , вып. 2, изд-во Недра , 1964. [c.251]

Возможны три пути предотвращения загрязнения воздуха продуктами горения сернистых котельных топлив 1) замена их несернистым или малосернистым топливом (природный газ, дистилляты высокого качества) 2) удаление ЗОа из дымовых гаэов или из газов конверсии сернистого топлива перед их сжиганием 3) десульфу-ризация остаточных котельных топлив. Первый путь ограничен недостатком несернистых топлив или значительно большей стоимостью дистиллятных. Второй — применим только для крупных котельных установок и, видимо, будет осуществляться на электростанциях, потребляющих сернистые угли или мазуты. Этот путь еще требует разработки и проверки в крупных масштабах. Для относительно небольших промышленных котельных установок, составляющих основную массу потребителей тяжелых топлив, применим только третий путь — гидрообессеривание нефхяных остатков. Он, являясь универсальным, привлекает наибольший интерес. [c.13]

Он, являясь универсальным, привлекает наибольший интерес. [c.13]

Как правило, в продуктах неполного горения как мазута, так и природного газа метан отсутствовал. [c.37]

Это, конечно, еще далеко не означает, что объем продуктов горения равен объему сожженного в топке природного газа. Напротив, несомненно, что объем продуктов горения гораздо больше, так как, кроме окислов углерода, в них содержится много азота. [c.111]

Рассмотрим принципиальную схему простого метода подсчета. Жаропроизводительность природного газа различных месторождений близка в 2000° ( см. табл. 1, стр. 52). Если бы продукты горения отводились из печи с температурой около 2000°, то в них содержался бы весь запас выделившегося при сжигании топлива тепла. Иными словами, потери тепла в этом случае равнялись бы 100% теплотворной способности газа, и полезного использования тепла в печи не происходило бы. [c.116]

Горелки с частичным предварительным перемешиванием. Атмосферная горелка частичного предварительного смешения с газовой инжекцией (горелка Бунзена) подробно рассмотрена в гл. 7. Это почти универсальная горелка для бытовых целей, пригодная как для сжигания СНГ, так и природного газа. В крупных коммунальных и промышленных горелках применяют другие способы частичного предварительного перемешивания, включающие воздушную инжекцию и механическое предварительное смешение (вплоть до полного), а также наиболее употребительную систему смешения соплами. Однако независимо от того, какая энергия используется для предварительного частичного смешения, перемешанные газы, как правило, содержат лишь 40—60 % от стехиометрически необходимого для полного горения воздуха, поэтому требуется дополнительная подача вторичного воздуха к голове горелки. Другими словами, система частичного предварительного перемешивания реализуется в горелках открытого типа с устройствами как для подвода вторичного воздуха, так и для отвода продуктов сгорания. Отсюда следует весьма важный вывод для того чтобы разделить два потока, т.

Атмосферная горелка частичного предварительного смешения с газовой инжекцией (горелка Бунзена) подробно рассмотрена в гл. 7. Это почти универсальная горелка для бытовых целей, пригодная как для сжигания СНГ, так и природного газа. В крупных коммунальных и промышленных горелках применяют другие способы частичного предварительного перемешивания, включающие воздушную инжекцию и механическое предварительное смешение (вплоть до полного), а также наиболее употребительную систему смешения соплами. Однако независимо от того, какая энергия используется для предварительного частичного смешения, перемешанные газы, как правило, содержат лишь 40—60 % от стехиометрически необходимого для полного горения воздуха, поэтому требуется дополнительная подача вторичного воздуха к голове горелки. Другими словами, система частичного предварительного перемешивания реализуется в горелках открытого типа с устройствами как для подвода вторичного воздуха, так и для отвода продуктов сгорания. Отсюда следует весьма важный вывод для того чтобы разделить два потока, т. е. смыть продукты сгорания свежим воздухом, необ- [c.113]

е. смыть продукты сгорания свежим воздухом, необ- [c.113]

Рассмотрим еще один пример. На природном газе работает промышленная печь и сушилка. Температура продуктов горения, отводимых из печи, равна 900°, а содержание двуокиси углерода в них равно 10%- Из сушильной установки отводят продукты горения с температурой 300° и содержанием СОз, равным 2%. В обоих случаях газ сгорает полностью. [c.118]

Сырье по кольцевому трубопроводу с ответвлениями вводится в каждый реактор, а его избыток по трубопроводу возвращается во влагоиспаритель 1. Для создания рабочей температуры в реактор подают природный газ и предварительно подогретый в воздухоподогревателе 7 воздух на горение. При впрыскивании сырья в высокотемпературный поток продуктов сгорания топлива в результате термиче- [c.109]

Сажа. Техническую сажу получают путем неполного сжигания и пиролиза метана, природного газа или более тяжелых жидких фракций (вплоть до газойлей, богатых ароматикой). Различные виды технической сажи на 80—95% состоят из квазиграфитового углерода с микроскопическим размером частиц (размер последних соответствует коллоидным мицеллам [353]). Качество сажи как товарного продукта в очень сильной степени зависит от природы перерабатываемого сырья, способа обогрева, формы пламени, интенсивности горения и многих других, зачастую трудноуловимых причин [354]. Состав сажи и механизм ее образования подробно изложен в статье Швейцера и Геллера (Sweitzer and Heller [353]). [c.591]

Различные виды технической сажи на 80—95% состоят из квазиграфитового углерода с микроскопическим размером частиц (размер последних соответствует коллоидным мицеллам [353]). Качество сажи как товарного продукта в очень сильной степени зависит от природы перерабатываемого сырья, способа обогрева, формы пламени, интенсивности горения и многих других, зачастую трудноуловимых причин [354]. Состав сажи и механизм ее образования подробно изложен в статье Швейцера и Геллера (Sweitzer and Heller [353]). [c.591]

Процесс разложения фторида кальция серной кислотой наиболее целесообразно проводить в печах по принципу прямотока. При прямотоке реакционная масса попадает сразу в зону горения природного, газа, где температуру продуктов сгорании поддерживают 1000— 1200 °С, реакция здесь только начинается и тепла на ее проведение требуется много. Реакция между СаРз и Нз804 при избытке тепла идет интенсивно уже на первых метрах по длине печи. Непрореагировавших СаРз и Нз304 в реакционной массе становится все меньше, поэтому расход тепла на реакцию также уменьшается, и оставшегося [c. 80]

80]

В зоне прокалки в течение 4 ч выдерживают таблетки носителя при 1800 °С. Высокая температура в печи создается дымовыми газами, получаемыми от сжигания смеси природного газа с воздухом, обогащенным кислородом. Смесь предварительно приготовляется в горелках ГНП-2 и сжигается в горелочной туннеле. Всего горелок в зоне прокалки на боковых стенках печи установлено восемь между нилш одинаковое расстояние. Обогащение воздуха кислородом, поступающим на горение, вызвано необходимостью иметь высокую температуру продуктов горения. [c.211]

Каупер представляет регенератор периодического действия, в котором используется теплота сгорания доменного или природного газа. Он выполнен в виде металлического цилиндра высотой до 50 м и диаметром 6—9 м общим объемом до 4000 м , выложенного внутри огнеупорным материалом. Внутренне пространство каупера разделено на две части камеру сгорания и камеру с насадкой из огнеупорного кирпича, спаб женной сквозными каналами. В камере сгорания сжигается доменный газ, к которому для увеличения теплоты сгорания добавляется природный газ, и продукты горения обогревают насадку во второй камере. По достижении 1200—1300°С дымоход перекрывается и через нагретую насадку пропускается холодный воздух, а обогревающий газ переключается на другой каупер. [c.69]

В камере сгорания сжигается доменный газ, к которому для увеличения теплоты сгорания добавляется природный газ, и продукты горения обогревают насадку во второй камере. По достижении 1200—1300°С дымоход перекрывается и через нагретую насадку пропускается холодный воздух, а обогревающий газ переключается на другой каупер. [c.69]

Сокращение периода коксования влечет за собой повышение температуры в отопительной системе, а значит, увеличиваются потери тепла в окружающую среду и с дымовыми газами. Расход тепла на коксование при отоплении печей шбым богатым (коксовый, природный) газом ниже, чем при использовании для обогрева бедного (доменный, генераторный) газа или его смеси с коксовым, несмотря на то, что температура горения коксового газа выше, чем бедного. Продукты сгорания доменного и генераторного газов имеют значительно большую плошюсть, И позтому, учитывая их теплоемкость, потери тепла с дымовыми газами больше. [c.144]

Отмечая особенности сжигания газообразного топлива в котлах, следует обратить внимание на высокое парциальное давление водяных паров в продуктах горения. Объясняется это тем, что при сгорании 1 природного газа выделяется более 2 водяных паров при общем объеме продуктов сгорания примерно 9,5 м . При парциальное давление водяных паров в продуктах сгорания составляет примерно 0,21 кгс1см , что в 4 раза превышает парциальное давление водяных паров прп сжигании тощих углей. Однако благодаря отсутствию в большинстве газообразных топлив сернистых соединений точка росы продуктов сгорания газообразных топлив (/р = 6ГС) значительно ниже, чем у продуктов сгорания тощих углей. Поэтому при сжигании газа в котельных агрегатах коррозия хвостовых поверхностей нагрева не наблюдается. [c.62]

Объясняется это тем, что при сгорании 1 природного газа выделяется более 2 водяных паров при общем объеме продуктов сгорания примерно 9,5 м . При парциальное давление водяных паров в продуктах сгорания составляет примерно 0,21 кгс1см , что в 4 раза превышает парциальное давление водяных паров прп сжигании тощих углей. Однако благодаря отсутствию в большинстве газообразных топлив сернистых соединений точка росы продуктов сгорания газообразных топлив (/р = 6ГС) значительно ниже, чем у продуктов сгорания тощих углей. Поэтому при сжигании газа в котельных агрегатах коррозия хвостовых поверхностей нагрева не наблюдается. [c.62]

Впервые хроматограф ГСТ-Л был приспособлен для анализа продуктов горения природного газа при испытаниях камеры сгорания газотурбинной установки работниками ЦКТИ [Л. 99], которые при наладке прибора подобрали оптимальные условия для проведения анализа расход воздуха —65 m Imuh напряжение на питающей диагонали моста — 3 в, напряжение на концах их ромовых обогревателей —12 в. Однако газоанализатор ГСТ-Л даже при указанных оптимальных режимах не обеспечивал разделения азота и окиси углерода, а пороговая чувствительность по метану составляла 0,04 7о объема. Применявшийся в ЦКТИ (Л. 98] метод введения поправок на величину суммарного пика (СО+ N2) не обеспечивал необходимой точности в определении СО, так как величина этой цоправки определяется с использованием азота, получаемого из воздуха путем прокачивания его через щелочной раствор пирогаллола. При таком способе получения азота возникает очень существенная ошибка за счет выделения из раствора пирогаллола окиси углерода (подробнее этот вопрос был рассмотрен в 4-4). [c.185]

Однако газоанализатор ГСТ-Л даже при указанных оптимальных режимах не обеспечивал разделения азота и окиси углерода, а пороговая чувствительность по метану составляла 0,04 7о объема. Применявшийся в ЦКТИ (Л. 98] метод введения поправок на величину суммарного пика (СО+ N2) не обеспечивал необходимой точности в определении СО, так как величина этой цоправки определяется с использованием азота, получаемого из воздуха путем прокачивания его через щелочной раствор пирогаллола. При таком способе получения азота возникает очень существенная ошибка за счет выделения из раствора пирогаллола окиси углерода (подробнее этот вопрос был рассмотрен в 4-4). [c.185]

Покажем на простых примерах, как можно применить эти положения на практике. Представьте себе, что из промышленной печи, работающей на природном газе, отводят продукты горения с температурой 800°. Анализ продуктов горения показал, что они разбавлены равным объемом избыточного воздуха. Как определить, не прибегая к заме-1рам количества сжигаемого газа и объема образующихся продуктов горения, а также состава и теплотворной способности сжигаемого газа, какой процент тепла уносится в трубу с продуктами гарения [c. 116]

116]

Значения величины г для природного газа в зависимости от содсржаняя, в продуктах горения углесодержа-щих компонентов СО2, СО и СН4 приведены в [Л. 62]. [c.244]

В то же время полнота тепловыделения в собственно циклонной камере, не превышающая при сжигании твердых топлив 80—85%, при сжигании природного газа и мазута увеличивается до 90—95% (см. ниже), т. е. горение почти полностью завершается в циклоне. Благодаря этому подкотельная камера догорания (и охлаждения) заполняется слабо светящимися продуктами горения, эмиссионная способность которых будет почти одинаковой далциклонной камере таких резко различных по излучательной способности факела топлив, как природный газ и мазут. В результате этого условия работы ширмо вых и конвективных пароперегревателей и регулирования температуры перегрева пара предельно сближаются при сжигании в циклонной топке этих двух топлив . [c.30]

Обобщенная /, /-диаграмма ( рис. 4-15) составлена для усредненного состава шебелинского природного газа [Л. 9]. По ней можно определять энтальпию воздуха и продуктов сгорания, а также теоретическую температуру горения для любого природного газа без поправок на изменение состава. Лишь при большом содержании в газе азота (Ы2>10%) вводится поправка на бaллa ти poвaниe продуктов сгорания природного газа по (4-2а). С небольшой погрешностью (попутных газов (см. ниже). [c.88]

9]. По ней можно определять энтальпию воздуха и продуктов сгорания, а также теоретическую температуру горения для любого природного газа без поправок на изменение состава. Лишь при большом содержании в газе азота (Ы2>10%) вводится поправка на бaллa ти poвaниe продуктов сгорания природного газа по (4-2а). С небольшой погрешностью (попутных газов (см. ниже). [c.88]

Теперь понятно, что объем продуктов горения, содв р-жащих высокий процент азота, да к тому же еще разбавленных избыточным воздухом, во много раз больше объема природного газа, практически не содержащего азота. А во сколько раз больше объем продуктов горения по сравнению с объемом природного газа, можно сказать, если определить содержание окислов углерода в продуктах горения. [c.112]

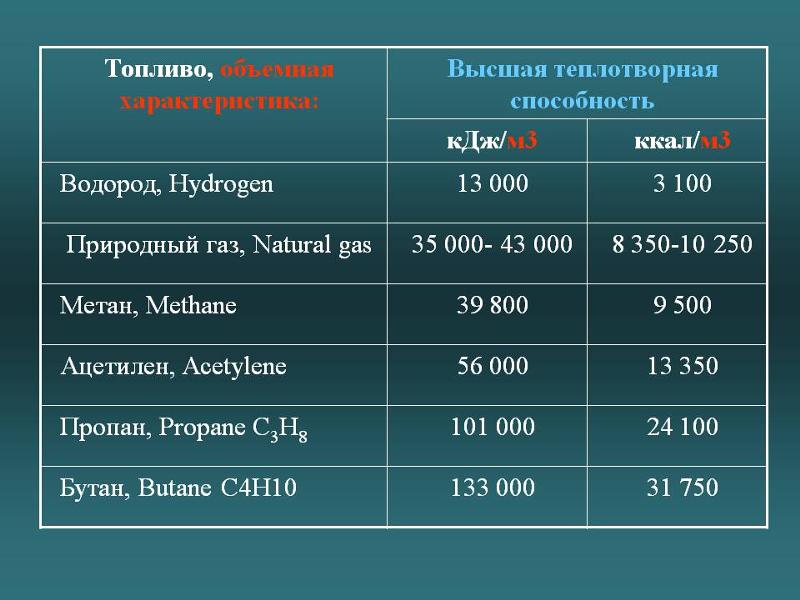

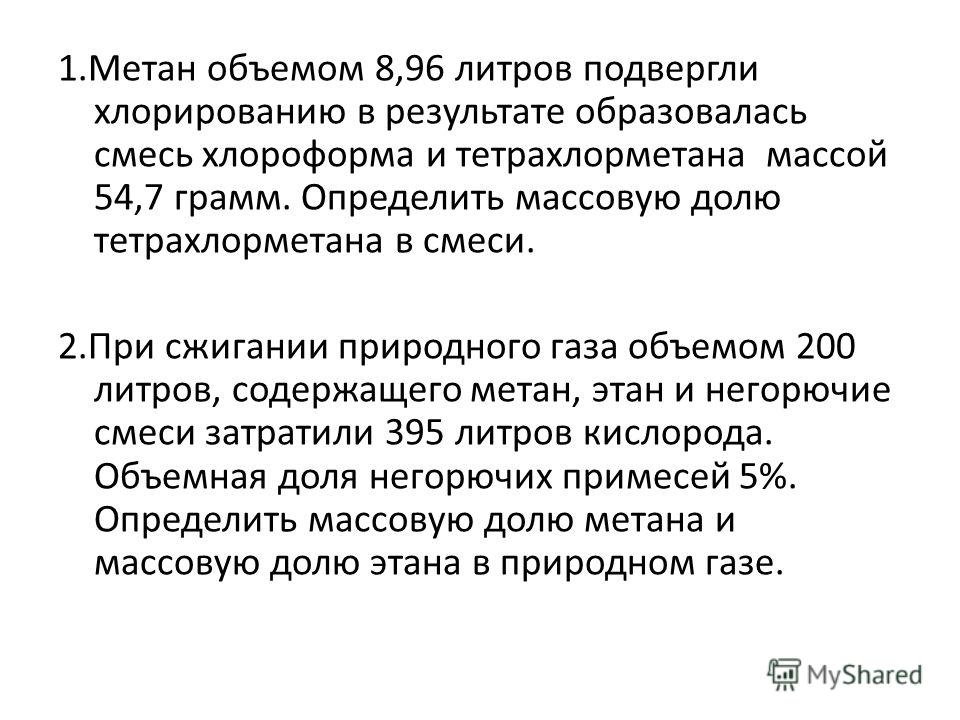

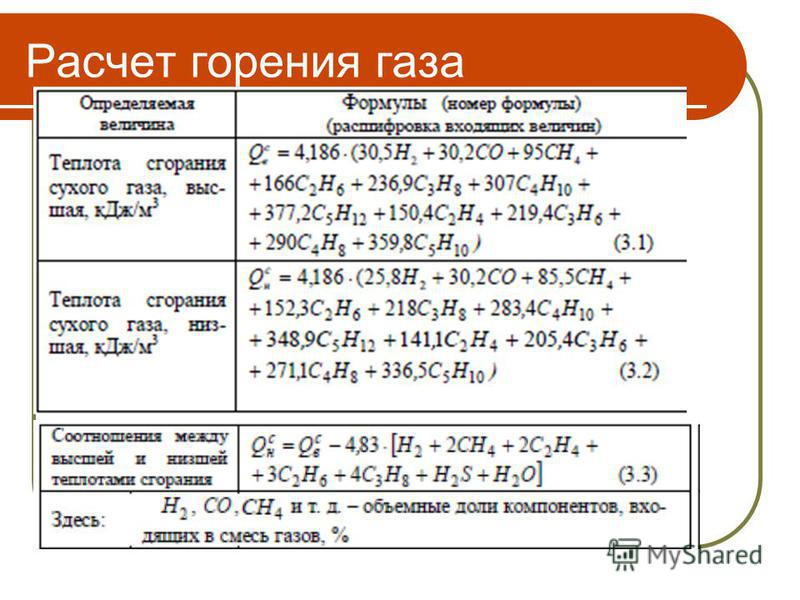

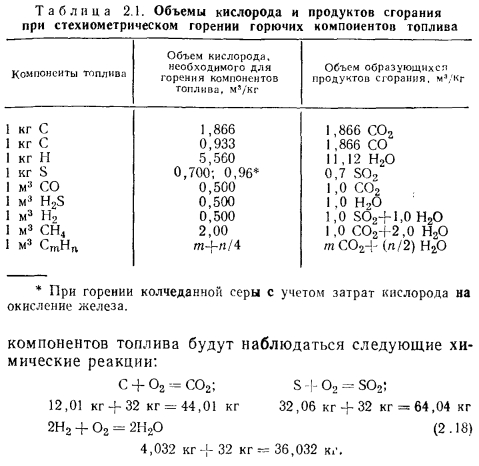

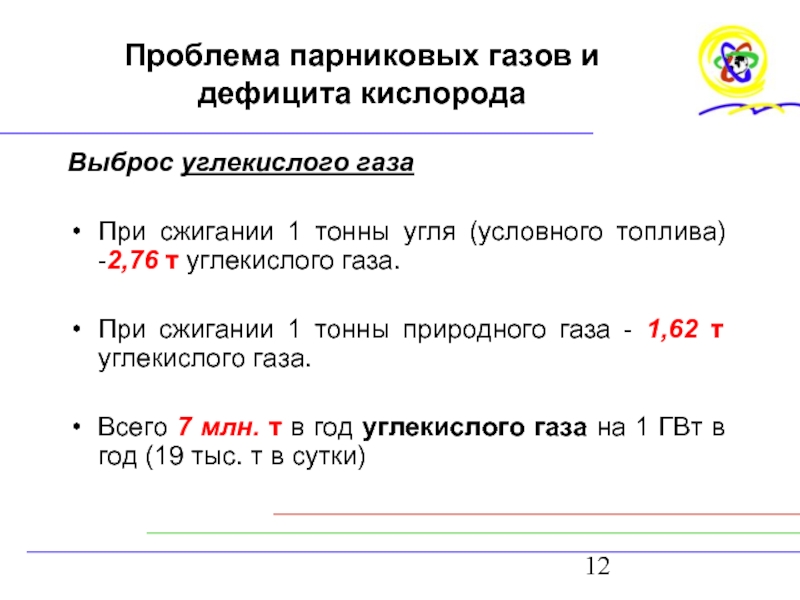

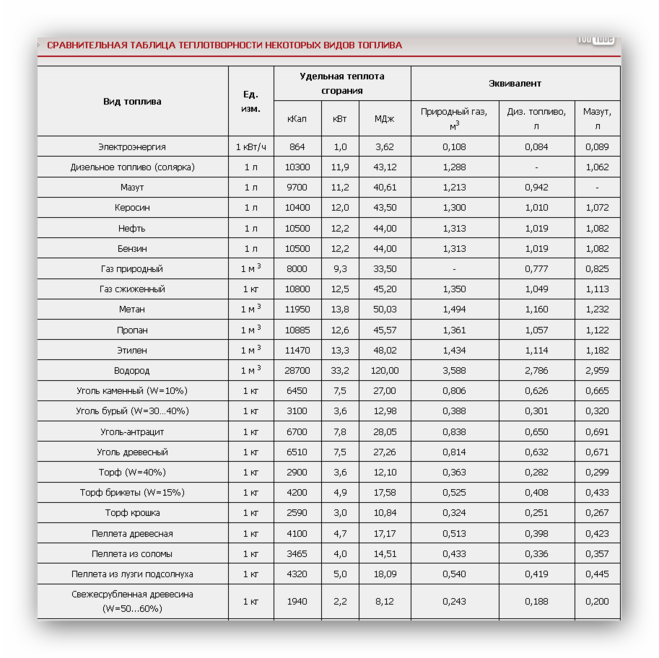

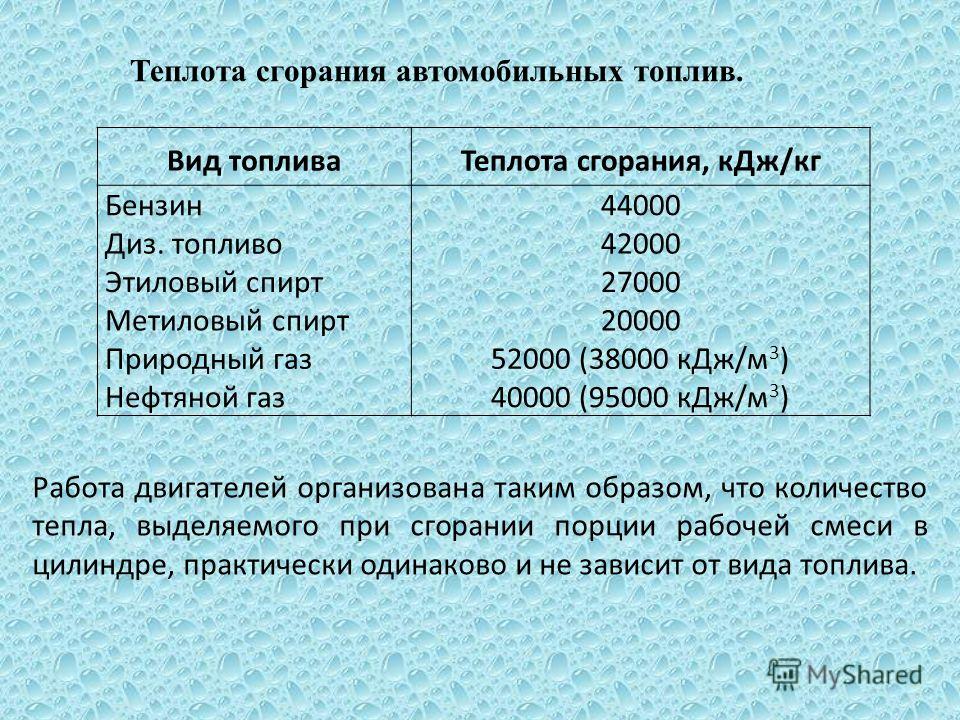

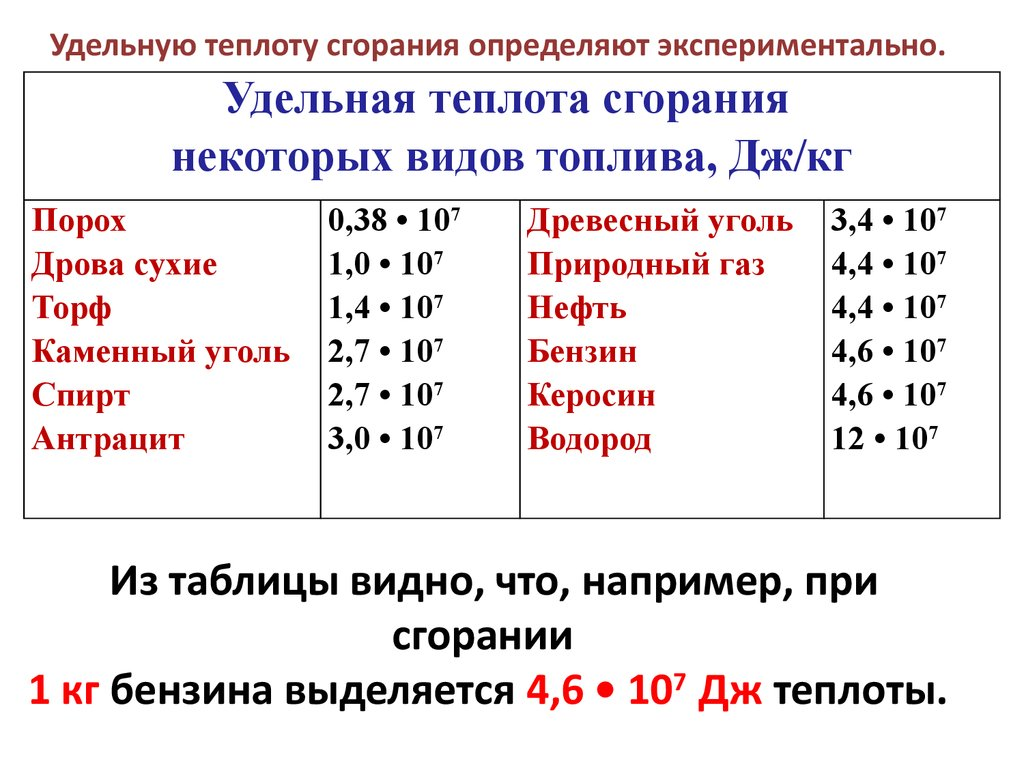

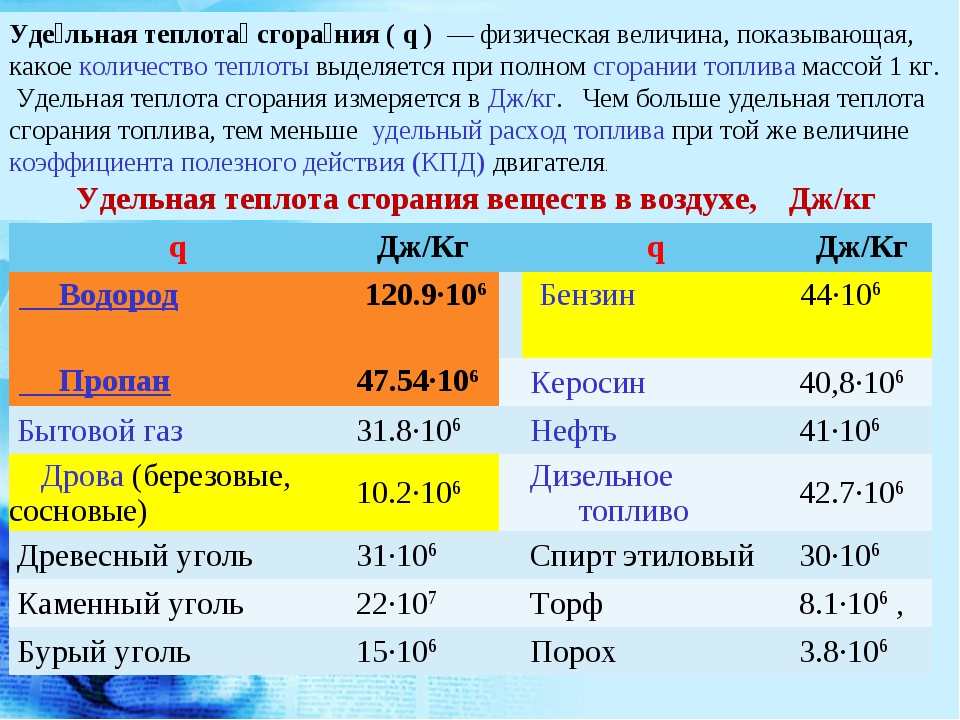

Удельная теплота сгорания топлива и горючих материалов

В таблицах представлена массовая удельная теплота сгорания топлива (жидкого, твердого и газообразного) и некоторых других горючих материалов. Рассмотрено такое топливо, как: уголь, дрова, кокс, торф, керосин, нефть, спирт, бензин, природный газ и т. д.

Рассмотрено такое топливо, как: уголь, дрова, кокс, торф, керосин, нефть, спирт, бензин, природный газ и т. д.

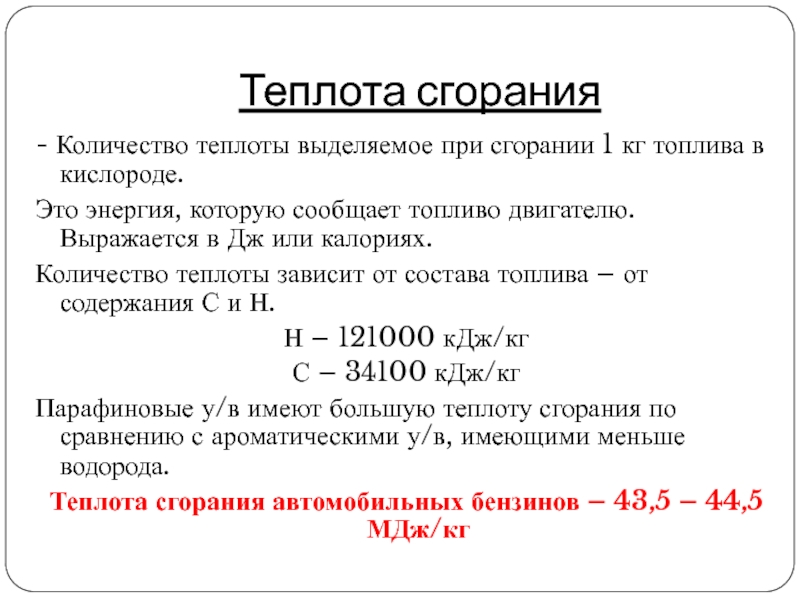

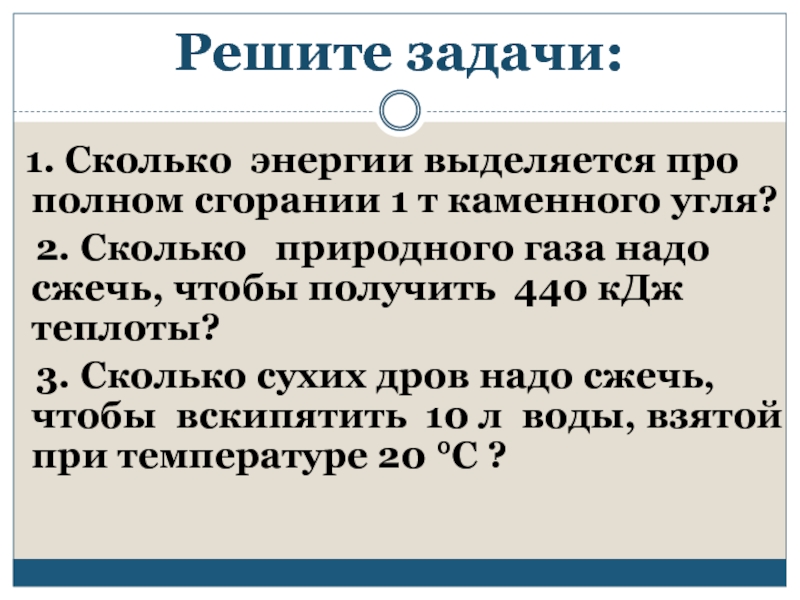

При экзотермической реакции окисления топлива его химическая энергия переходит в тепловую с выделением определенного количества теплоты. Образующуюся тепловую энергию принято называть теплотой сгорания топлива. Она зависит от его химического состава, влажности и является основным показателем топлива. Теплота сгорания топлива, отнесенная на 1 кг массы или 1 м3 объема образует массовую или объемную удельную теплоты сгорания.

Удельной теплотой сгорания топлива называется количество теплоты, выделяемое при полном сгорании единицы массы или объема твердого, жидкого или газообразного топлива. В Международной системе единиц эта величина измеряется в Дж/кг или Дж/м3.

Удельную теплоту сгорания топлива можно определить экспериментально или вычислить аналитически. Экспериментальные методы определения теплотворной способности основаны на практическом измерении количества теплоты, выделившейся при горении топлива, например в калориметре с термостатом и бомбой для сжигания. Для топлива с известным химическим составом удельную теплоту сгорания можно определить по формуле Менделеева.

Для топлива с известным химическим составом удельную теплоту сгорания можно определить по формуле Менделеева.

Различают высшую и низшую удельные теплоты сгорания. Высшая теплота сгорания равна максимальному количеству теплоты, выделяемому при полном сгорании топлива, с учетом тепла затраченного на испарение влаги, содержащейся в топливе. Низшая теплота сгорания меньше значения высшей на величину теплоты конденсации водяного пара, который образуется из влаги топлива и водорода органической массы, превращающегося при горении в воду.

Для определения показателей качества топлива, а также в теплотехнических расчетах обычно используют низшую удельную теплоту сгорания, которая является важнейшей тепловой и эксплуатационной характеристикой топлива и приведена в таблицах ниже.

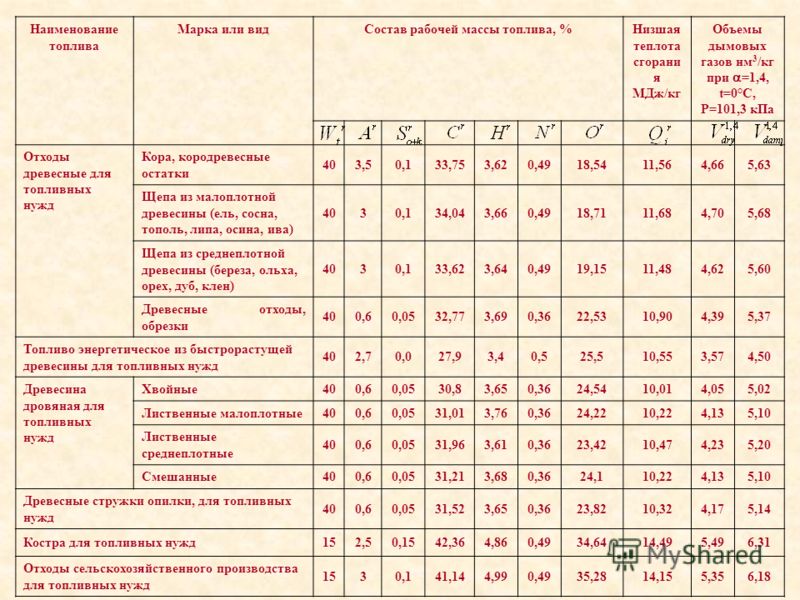

Удельная теплота сгорания твердого топлива (угля, дров, торфа, кокса)

В таблице представлены значения удельной теплоты сгорания сухого твердого топлива в размерности МДж/кг. Топливо в таблице расположено по названию в алфавитном порядке.

Топливо в таблице расположено по названию в алфавитном порядке.

Наибольшей теплотворной способностью из рассмотренных твердых видов топлива обладает коксующийся уголь — его удельная теплота сгорания равна 36,3 МДж/кг (или в единицах СИ 36,3·106 Дж/кг). Кроме того высокая теплота сгорания свойственна каменному углю, антрациту, древесному углю и углю бурому.

К топливам с низкой энергоэффективностью можно отнести древесину, дрова, порох, фрезторф, горючие сланцы. Например, удельная теплота сгорания дров составляет 8,4…12,5, а пороха — всего 3,8 МДж/кг.

| Топливо | Удельная теплота сгорания, МДж/кг |

|---|---|

| Антрацит | 26,8…34,8 |

| Древесные гранулы (пиллеты) | 18,5 |

| Дрова сухие | 8,4…11 |

| Дрова березовые сухие | 12,5 |

| Кокс газовый | 26,9 |

| Кокс доменный | 30,4 |

| Полукокс | 27,3 |

| Порох | 3,8 |

| Сланец | 4,6…9 |

| Сланцы горючие | 5,9…15 |

| Твердое ракетное топливо | 4,2…10,5 |

| Торф | 16,3 |

| Торф волокнистый | 21,8 |

| Торф фрезерный | 8,1…10,5 |

| Торфяная крошка | 10,8 |

| Уголь бурый | 13…25 |

| Уголь бурый (брикеты) | 20,2 |

| Уголь бурый (пыль) | 25 |

| Уголь донецкий | 19,7…24 |

| Уголь древесный | 31,5…34,4 |

| Уголь каменный | 27 |

| Уголь коксующийся | 36,3 |

| Уголь кузнецкий | 22,8…25,1 |

| Уголь челябинский | 12,8 |

| Уголь экибастузский | 16,7 |

| Фрезторф | 8,1 |

| Шлак | 27,5 |

Удельная теплота сгорания жидкого топлива (спирта, бензина, керосина, нефти)

Приведена таблица удельной теплоты сгорания жидкого топлива и некоторых других органических жидкостей. Следует отметить, что высоким тепловыделением при сгорании отличаются такие топлива, как: бензин, авиационный керосин, дизельное топливо и нефть.

Следует отметить, что высоким тепловыделением при сгорании отличаются такие топлива, как: бензин, авиационный керосин, дизельное топливо и нефть.

Удельная теплота сгорания спирта и ацетона существенно ниже традиционных моторных топлив. Кроме того, относительно низким значением теплоты сгорания обладает жидкое ракетное топливо и этиленгликоль — при полном сгорании 1 кг этих углеводородов выделится количество теплоты, равное 9,2 и 13,3 МДж, соответственно.

| Топливо | Удельная теплота сгорания, МДж/кг |

|---|---|

| Ацетон | 31,4 |

| Бензин А-72 (ГОСТ 2084-67) | 44,2 |

| Бензин авиационный Б-70 (ГОСТ 1012-72) | 44,1 |

| Бензин АИ-93 (ГОСТ 2084-67) | 43,6 |

| Бензол | 40,6 |

| Дизельное топливо зимнее (ГОСТ 305-73) | 43,6 |

| Дизельное топливо летнее (ГОСТ 305-73) | 43,4 |

| Жидкое ракетное топливо (керосин + жидкий кислород) | 9,2 |

| Керосин авиационный | 42,9 |

| Керосин осветительный (ГОСТ 4753-68) | 43,7 |

| Ксилол | 43,2 |

| Мазут высокосернистый | 39 |

| Мазут малосернистый | 40,5 |

| Мазут низкосернистый | 41,7 |

| Мазут сернистый | 39,6 |

| Метиловый спирт (метанол) | 21,1 |

| н-Бутиловый спирт | 36,8 |

| Нефть | 43,5…46 |

| Нефть метановая | 21,5 |

| Толуол | 40,9 |

| Уайт-спирит (ГОСТ 313452) | 44 |

| Этиленгликоль | 13,3 |

| Этиловый спирт (этанол) | 30,6 |

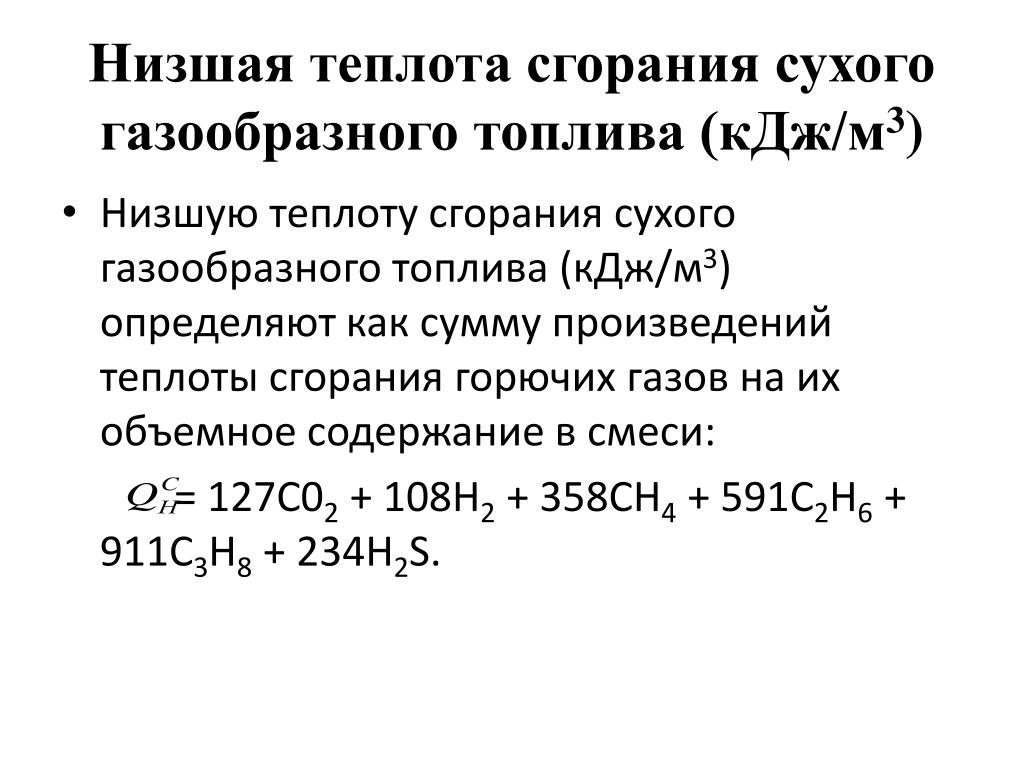

Удельная теплота сгорания газообразного топлива и горючих газов

Представлена таблица удельной теплоты сгорания газообразного топлива и некоторых других горючих газов в размерности МДж/кг. Из рассмотренных газов наибольшей массовой удельной теплотой сгорания отличается водород. При полном сгорании одного килограмма этого газа выделится 119,83 МДж тепла. Также высокой теплотворной способностью обладает такое топливо, как природный газ — удельная теплота сгорания природного газа равна 41…49 МДж/кг (у чистого метана 50 МДж/кг).

Из рассмотренных газов наибольшей массовой удельной теплотой сгорания отличается водород. При полном сгорании одного килограмма этого газа выделится 119,83 МДж тепла. Также высокой теплотворной способностью обладает такое топливо, как природный газ — удельная теплота сгорания природного газа равна 41…49 МДж/кг (у чистого метана 50 МДж/кг).

| Топливо | Удельная теплота сгорания, МДж/кг |

|---|---|

| 1-Бутен | 45,3 |

| Аммиак | 18,6 |

| Ацетилен | 48,3 |

| Водород | 119,83 |

| Водород, смесь с метаном (50% H2 и 50% CH4 по массе) | 85 |

| Водород, смесь с метаном и оксидом углерода (33-33-33% по массе) | 60 |

| Водород, смесь с оксидом углерода (50% H2 50% CO2 по массе) | 65 |

| Газ доменных печей | 3 |

| Газ коксовых печей | 38,5 |

| Газ сжиженный углеводородный СУГ (пропан-бутан) | 43,8 |

| Изобутан | 45,6 |

| Метан | 50 |

| н-Бутан | 45,7 |

| н-Гексан | 45,1 |

| н-Пентан | 45,4 |

| Попутный газ | 40,6…43 |

| Природный газ | 41…49 |

| Пропадиен | 46,3 |

| Пропан | 46,3 |

| Пропилен | 45,8 |

| Пропилен, смесь с водородом и окисью углерода (90%-9%-1% по массе) | 52 |

| Этан | 47,5 |

| Этилен | 47,2 |

Удельная теплота сгорания некоторых горючих материалов

Приведена таблица удельной теплоты сгорания некоторых горючих материалов (стройматериалы, древесина, бумага, пластик, солома, резина и т. д.). Следует отметить материалы с высоким тепловыделением при сгорании. К таким материалам можно отнести: каучук различных типов, пенополистирол (пенопласт), полипропилен и полиэтилен.

д.). Следует отметить материалы с высоким тепловыделением при сгорании. К таким материалам можно отнести: каучук различных типов, пенополистирол (пенопласт), полипропилен и полиэтилен.

| Топливо | Удельная теплота сгорания, МДж/кг |

|---|---|

| Бумага | 17,6 |

| Дерматин | 21,5 |

| Древесина (бруски влажностью 14 %) | 13,8 |

| Древесина в штабелях | 16,6 |

| Древесина дубовая | 19,9 |

| Древесина еловая | 20,3 |

| Древесина зеленая | 6,3 |

| Древесина сосновая | 20,9 |

| Капрон | 31,1 |

| Карболитовые изделия | 26,9 |

| Картон | 16,5 |

| Каучук бутадиенстирольный СКС-30АР | 43,9 |

| Каучук натуральный | 44,8 |

| Каучук синтетический | 40,2 |

| Каучук СКС | 43,9 |

| Каучук хлоропреновый | 28 |

| Линолеум поливинилхлоридный | 14,3 |

| Линолеум поливинилхлоридный двухслойный | 17,9 |

| Линолеум поливинилхлоридный на войлочной основе | 16,6 |

| Линолеум поливинилхлоридный на теплой основе | 17,6 |

| Линолеум поливинилхлоридный на тканевой основе | 20,3 |

| Линолеум резиновый (релин) | 27,2 |

| Парафин твердый | 11,2 |

| Пенопласт ПХВ-1 | 19,5 |

| Пенопласт ФС-7 | 24,4 |

| Пенопласт ФФ | 31,4 |

| Пенополистирол ПСБ-С | 41,6 |

| Пенополиуретан | 24,3 |

| Плита древесноволокнистая | 20,9 |

| Поливинилхлорид (ПВХ) | 20,7 |

| Поликарбонат | 31 |

| Полипропилен | 45,7 |

| Полистирол | 39 |

| Полиэтилен высокого давления | 47 |

| Полиэтилен низкого давления | 46,7 |

| Резина | 33,5 |

| Рубероид | 29,5 |

| Сажа канальная | 28,3 |

| Сено | 16,7 |

| Солома | 17 |

| Стекло органическое (оргстекло) | 27,7 |

| Текстолит | 20,9 |

| Толь | 16 |

| Тротил | 15 |

| Хлопок | 17,5 |

| Целлюлоза | 16,4 |

| Шерсть и шерстяные волокна | 23,1 |

Источники:

- Абрютин А.

А. и др. Тепловой расчет котлов. Нормативный метод.

А. и др. Тепловой расчет котлов. Нормативный метод. - ГОСТ 147-2013 Топливо твердое минеральное. Определение высшей теплоты сгорания и расчет низшей теплоты сгорания.

- ГОСТ 21261-91 Нефтепродукты. Метод определения высшей теплоты сгорания и вычисление низшей теплоты сгорания.

- ГОСТ 22667-82 Газы горючие природные. Расчетный метод определения теплоты сгорания, относительной плотности и числа Воббе.

- ГОСТ 31369-2008 Газ природный. Вычисление теплоты сгорания, плотности, относительной плотности и числа Воббе на основе компонентного состава.

- Земский Г. Т. Огнеопасные свойства неорганических и органических материалов: справочник М.: ВНИИПО, 2016 — 970 с.

Испытана технология сжигания природного газа без выбросов в атмосферу

Компания Net Power на своей инновационной электростанции успешно испытала новую камеру сгорания. Как и традиционные ТЭС, она работает на сжигаемом природном газе, но турбину вращает не пар, а жидкий углекислый газ. Отработанный CO2 не выбрасывается в атмосферу, а собирается для дальнейшего использования.

Отработанный CO2 не выбрасывается в атмосферу, а собирается для дальнейшего использования.

Напомним, что обычная тепловая электростанция использует энергию сжигаемого топлива, чтобы превращать воду в пар и потоком горячего пара приводить турбину во вращение. Это неэффективно. Во-первых, на испарение воды уходит много энергии. Во-вторых, в атмосферу попадает углекислый газ, который приводит к парниковому эффекту. Чтобы избежать этого, приходится сооружать системы, улавливающие CO2. Из-за этих дополнительных затрат потенциальная мощность предприятия снижается примерно на 20%. В-третьих, при сжигании топлива в воздухе образуются оксиды азота. Они далеко не безобидны: соединяясь с водой дождевых облаков, эти вещества порождают кислотные осадки.

Новая технология решает все эти проблемы разом. Турбину приводит в движение не водяной пар, а горячий сжиженный CO2 под высоким давлением. С энергетической точки зрения это намного эффективнее, чем испарять воду. Кроме того, это позволяет не тратиться на дополнительную систему утилизации углекислого газа, образующегося в камере сгорания. Он просто поступает в общий трубопровод и используется для той же цели: вращает турбину. Наконец, топливо сгорает не в атмосферном воздухе, а в чистом кислороде, который подаётся в камеру сгорания. Это решает проблему с оксидами азота: нет азота, нет и оксидов.

Кроме того, это позволяет не тратиться на дополнительную систему утилизации углекислого газа, образующегося в камере сгорания. Он просто поступает в общий трубопровод и используется для той же цели: вращает турбину. Наконец, топливо сгорает не в атмосферном воздухе, а в чистом кислороде, который подаётся в камеру сгорания. Это решает проблему с оксидами азота: нет азота, нет и оксидов.

На выделение кислорода из воздуха, конечно, уходят дополнительные средства. Использовать для сжигания топлива воздух несомненно дешевле. Но, как поясняется на сайте компании, эти затраты компенсируются экономией, источники которой названы выше. К тому же в процессе выделения в качестве побочного продукта образуется жидкий азот и аргон, и их можно реализовывать.

Как уточняет издание TechXplore, рабочий цикл состоит из нескольких этапов. Сначала трубопровод, или, как говорят специалисты, контур теплоносителя, заполняется жидким CO2. Затем специальное устройство разделяет атмосферный воздух на составляющие и поставляет в камеру сгорания кислород. После этого зажигается топливо. Жидкий углекислый газ нагревается через стенку трубы. В этот же контур позднее поступает и углекислый газ, образовавшийся при горении. Горячая жидкость вращает турбину. Отработав своё, она используется для нагрева следующей порции холодного СО2, чтобы выработанное тепло не пропало даром (окончательно “до кондиции” эту новую порцию доводит тепло от новой партии сгорающего топлива). Охладившийся теплоноситель вновь сжимается, и всё начинается сначала.

После этого зажигается топливо. Жидкий углекислый газ нагревается через стенку трубы. В этот же контур позднее поступает и углекислый газ, образовавшийся при горении. Горячая жидкость вращает турбину. Отработав своё, она используется для нагрева следующей порции холодного СО2, чтобы выработанное тепло не пропало даром (окончательно “до кондиции” эту новую порцию доводит тепло от новой партии сгорающего топлива). Охладившийся теплоноситель вновь сжимается, и всё начинается сначала.

Мощность экспериментальной электростанции составляет 25 мегаватт.

Разумеется, в каждом цикле образуется некоторое количество “лишнего” СО2. Это тот самый углекислый газ, который возник при сгорании топлива. Его количество составляет примерно 4% от общего объёма теплоносителя. На каждом “обороте” эти проценты отбираются, благо CO2 без дополнительных усилий и затрат собран, сжижен и, так сказать, готов к употреблению. Полученное вещество можно продавать: ему найдётся применение во многих областях промышленности.

Испытания продолжались последние несколько недель и проводились на 25-мегаваттной опытной установке, строительство которой началось в 2016-м и закончилось в 2018 году. На это сооружение компания потратила 140 миллионов долларов США.

Впереди ещё несколько тестов. Если они пройдут удачно, уже до конца года электростанция даст свой первый ток. К 2021 году планируется ввести в эксплуатацию установку мощностью уже 300 мегаватт.

Представители компании надеются, что себестоимость предприятия будет не выше, чем у традиционной ТЭС, то есть все экологические выгоды фактически достанутся даром. Ожидается, что в отличие от многих “зелёных” производств, этот тип электрогенерации будет существовать благодаря самоокупаемости, а не государственным субсидиям.

“Мы не любим полагаться на политику, – проясняет позицию компании её исполнительный директор Билл Браун (Bill Brown), чьи слова приводит журнал Nature. – Нам нравится полагаться на науку”.

Напомним, что ранее “Вести. Наука” (nauka.vesti.ru) писали о том, что загрязнение воздуха углекислым газом может оставить человечество без риса. Между тем не так давно экологи зафиксировали рекордную концентрацию этого вещества в атмосфере Земли. Рассказывали мы и о предложениях по переработке CO2 в топливо и спирты.

Наука” (nauka.vesti.ru) писали о том, что загрязнение воздуха углекислым газом может оставить человечество без риса. Между тем не так давно экологи зафиксировали рекордную концентрацию этого вещества в атмосфере Земли. Рассказывали мы и о предложениях по переработке CO2 в топливо и спирты.

Что можно сделать из природного газа

Природный газ отлично вступает в химическую реакцию горения. Поэтому чаще всего из него получают энергию — электрическую и тепловую. Но на основе газа можно сделать еще удобрение, топливо, краску и многое другое.

Значительные объемы газа использует также металлургическая промышленность. Но и здесь природный газ также используется как источник энергии — для разогрева доменных печей.

Зеленое топливо

В России около половины поставок газа приходится на энергетические компании и коммунальное хозяйство. Даже если в доме нет газовой плиты или газового водонагревателя, все равно свет и горячая вода, скорее всего, получены с использованием природного газа.

Природный газ — самое чистое среди углеводородных ископаемых топлив. При его сжигании образуются только вода и углекислый газ, в то время как при сжигании нефтепродуктов и угля образуются еще копоть и зола. Кроме того, эмиссия парникового углекислого газа при сжигании природного газа самая низкая, за что он получил название «зеленое топливо». Благодаря своим высоким экологическим характеристикам природный газ занимает доминирующее место в энергетике мегаполисов.

На газе можно ездить

Природный газ может использоваться как моторное топливо. Сжатый (или компримированный) метан стоит в два раза дешевле 76-го бензина, продлевает ресурс двигателя и способен улучшить экологию городов. Двигатель на природном газе соответствует экологическому стандарту Евро-4. Газ можно использовать для обычных автомобилей, сельскохозяйственного, водного, воздушного и железнодорожного транспорта.

Компримированный газ получают на автомобильных газонаполнительных компрессорных станциях (АГНКС) путем сжатия природного газа, поступающего по газопроводу, до 20–25 МПа (200–250 атмосфер).

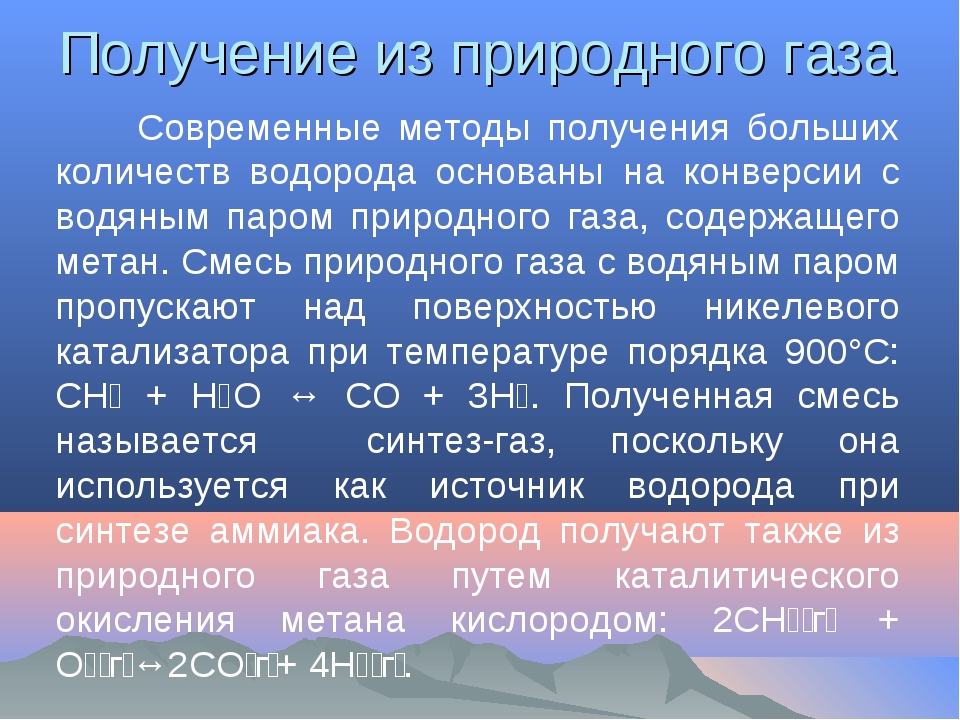

Еще из природного газа можно производить жидкие моторные топлива по технологии «газ-в-жидкость» (gas-to-liquid, GTL). Поскольку природный газ — достаточно инертный продукт, практически всегда при переработке на первом этапе его превращают в более реакционно-способную парогазовую смесь — так называемый синтез-газ (смесь СО и Н2).

Далее ее направляют на синтез для получения жидкого топлива. Это может быть так называемая синтетическая нефть, дизельное топливо, а также смазочные масла и парафины.

Впервые жидкие углеводороды из синтез-газа получили немецкие химики Франц Фишер и Ганс Тропш еще в 1923 году. Правда, тогда в качестве источника водорода они использовали уголь. В настоящее время различные варианты метода Фишера-Тропша используются во многих представленных на рынке процессах превращения газа в жидкие углеводороды.

Отбензинивание

Первичная переработка газа происходит на ГПЗ — газоперерабатывающих заводах.

Обычно в природном газе помимо метана содержатся разнообразные примеси, которые необходимо отделить. Это азот, углекислый газ, сероводород, гелий, пары воды.

Поэтому в первую очередь газ на ГПЗ проходит специальную обработку — очистку и осушку. Здесь же газ компримируют до давления, необходимого для переработки. На отбензинивающих установках газ разделяют на нестабильный газовый бензин и отбензиненный газ — продукт, который впоследствии и закачивают в магистральные газопроводы. Этот же уже очищенный газ идет на химических заводы, где из него производят метанол и аммиак.

А нестабильный газовый бензин после выделения из газа подается на газофракционирующие установки, где из этой смеси выделяются легкие углеводороды: этан, пропан, бутан, пентан. Эти продукты тоже становятся сырьем для дальнейшей переработки. Из них в дальнейшем получают, к примеру, полимеры и каучуки. А смесь пропана и бутана сама по себе является готовым продуктом — ее закачивают в баллоны и используют в качестве бытового топлива.

Краска, клей и уксус

По схеме, похожей на процесс Фишера-Тропша, из природного газа получают метанол (CH3OH). Он используется в качестве реагента для борьбы с гидратными пробками, которые образуются в трубопроводах при низких температурах. Метанол может стать и сырьем для производства более сложных химических веществ: формальдегида, изоляционных материалов, лаков, красок, клеев, присадок для топлива, уксусной кислоты.

Путем нескольких химических превращений из природного газа получают также минеральные удобрения. На первой стадии это аммиак. Процесс получения аммиака из газа похож на процесс gas-to-liquid, но нужны другие катализаторы, давление и температура.

Аммиак сам по себе является удобрением, а также используется в холодильных установках как хладагент и в качестве сырья для производства азотсодержащих соединений: азотной кислоты, аммиачной селитры, карбамида.

Как получается аммиак

Вначале природный газ очищают от серы, затем он смешивается с подогретым водяным паром и поступает в реактор, где проходит через слои катализатора. Эта стадия называется первичным риформингом, или парогазовой конверсией. Из реактора выходит газовая смесь, состоящая из водорода, метана, углекислого (СО2) и угарного газов (СО). Далее эта смесь направляется на вторичный риформинг (паровоздушная конверсия), где смешивается с кислородом из воздуха, паром и азотом в необходимом соотношении. На следующем этапе из смеси удаляют СО и СО2. После этого смесь водорода и азота поступает собственно на синтез аммиака.

Эта стадия называется первичным риформингом, или парогазовой конверсией. Из реактора выходит газовая смесь, состоящая из водорода, метана, углекислого (СО2) и угарного газов (СО). Далее эта смесь направляется на вторичный риформинг (паровоздушная конверсия), где смешивается с кислородом из воздуха, паром и азотом в необходимом соотношении. На следующем этапе из смеси удаляют СО и СО2. После этого смесь водорода и азота поступает собственно на синтез аммиака.

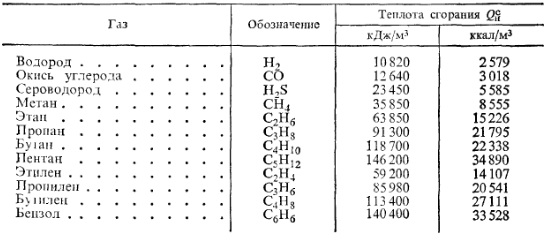

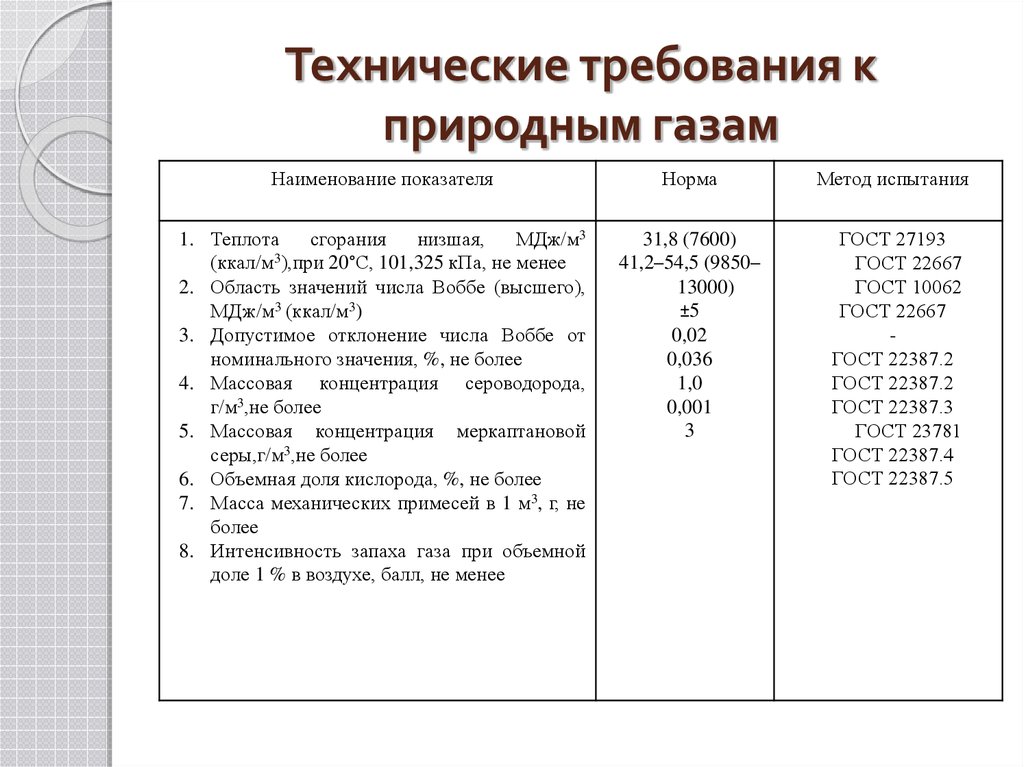

Качество природного газа, который подается потребителям

Качество природного газа – это соответствие значений его физико-химических показателей установленным нормативными документами.Согласно межгосударственному ГОСТ 5542-87 «Газы ГОРЮЧИЕ ПРИРОДНЫЕ ДЛЯ промышленного и комунально-бытового назначения. ТЕХНИЧЕСКИЕ УСЛОВИЯ», по физико-химическим показателям природные горючие газы должны соответствовать требованиям и нормам, указанным в таблице.

| Наименование показателя | Норма | Метод испытания |

1. Теплота сгорания низшая, МДж/м3 (ккал/м3), при 20°С 101,325 кПа, не менее Теплота сгорания низшая, МДж/м3 (ккал/м3), при 20°С 101,325 кПа, не менее | 31,8 (7600) | ГОСТ 27193-86 ГОСТ 22667-82 ГОСТ 10062-75 |

| 2. Область значений числа Воббе (высшего), МДж/м3 (ккал/м3) | 41,2-54,5 (9850-13000) | ГОСТ 22667-82 |

| 3. Допустимое отклонение числа Воббе от номинального значения, %, не более | 5 | – |

| 4. Массовая концентрация сероводорода, г/м3, не более | 0,02 | ГОСТ 22387.2-83 |

| 5. Массовая концентрация меркаптановой серы, г/м3, не более | 0,036 | ГОСТ 22387.2-83 ГОСТ 22387.3-77 |

| 6. Объемная доля кислорода, %, не более | 1,0 | ГОСТ 23781-83 |

| 7. Масса механических примесей в 1 м3, г, не более | 0,001 | ГОСТ 22387.4-77 |

8. Интенсивность запаха газа при объемной доле 1% в воздухе, балл, не менее Интенсивность запаха газа при объемной доле 1% в воздухе, балл, не менее | 3 | ГОСТ 22387.5-77 |

Определения качественных показателей газа, поступающего в Украину, то есть определения соответствия его физико-химических показателей (далее – ФХП) тем, которые обусловлены контрактами, осуществляется на газоизмерительных станциях и пунктах измерения расхода газа (ГИС и ПИРГ), которые расположены на входе магистральных газопроводов в Украину. ГИС и ПИРГ оснащены современными основными и дублирующими автоматизированными комплексами учета газа с фискальным энергонезависимым архивом количества и компонентного состава газа, а также вмешательств. Определение ФХП газа, поступающего на территорию Украины, проводится ежесуточно в химико-аналитических лабораториях и с помощью потоковых хроматографов, установленных на ГВС.

Контроль за работой измерительных комплексов и поступлением газа в украинскую ГТС осуществляется представителями Национальной акционерной компании «Нафтогаз Украины»,

которые постоянно находятся на каждой ГВС. ФХП газа, поступающего из газотранспортной системы к газораспределительным сетям, измеряются и контролируются на газораспределительных станциях (ГРС), которые установлены на выходе из газотранспортной системы. Для проведения анализа качества газа в ДК «Укртрансгаз» создана 69 химико-аналитических лабораторий, аккредитованных и аттестованных Госпотребстандартом. Все химико-аналитические лаборатории соответствуют санитарным нормам, правилам и требованиям охраны труда и противопожарной безопасности, оснащены современным оборудованием – хроматографами, фотоколориметром, влагомерами, гигрометрами, весами аналитическими т.д…..