Расчет пластинчатого теплообменника – как правильно определить параметры?

Общие принципы устройства схем теплоснабжения

Система теплоснабжения представляет собой систему транспортировки тепловой энергии (в виде нагретой воды или пара) от источника тепловой энергии к ее потребителю.

Система теплоснабжения в основном состоит из трех частей: источник тепла, потребитель тепла, тепловая сеть — служащая для транспортировки тепла от источника к потребителю.

- Паровой котел на ТЭЦ или котельной.

- Сетевой теплообменник.

- Циркуляционный насос.

- Теплообменник системы горячего водоснабжения.

- Теплообменник системы отопления.

Роль элементов схемы:

- котельный агрегат — источник тепла, передача теплоты сгорания топлива к теплоносителю;

- насосное оборудование — создание циркуляции теплоносителя;

- подающий трубопровод — подача нагретого теплоносителя от источника к потребителю;

- обратный трубопровод — возврат охлажденного теплоносителя на источник от потребителя;

- теплообменное оборудование — преобразование тепловой энергии.

.jpg)

Температурные графики

В нашей стране принято качественное регулирование отпуска теплоты потребителям. Т. е. не изменяя расход теплоносителя через теплопотребляющую систему, изменяется разность температур на входе и на выходе системы.

Это достигается изменением температуры в подающем трубопроводе в зависимости от температуры наружного воздуха. Чем ниже температура наружного воздуха, тем выше температура в подающем трубопроводе. Соответственно температура обратного трубопровода также изменяется по этой зависимости. И все системы потребляющие тепло проектируются с учетом этих требований.

Графики зависимости температур теплоносителя в подающем и обратном трубопроводе называются температурным графиком системы теплоснабжения.

Температурный график устанавливается источником теплоснабжения в зависимости от его мощности, требований тепловых сетей, требований потребителей. Температурные графики называются по максимальным температурам в подающем и обратном трубопроводах: 150/70, 95/70 …

Срезка графика в верхней части — когда у котельной не хватает мощности.

Срезка графика в нижней части — для обеспечения работоспособности систем ГВС.

Работа систем отопления идет в основном по графику 95/70 для обеспечения средней температуры в отопительном приборе 82,5°С при -30° С.

Если требуемую температуру в подающем трубопроводе обеспечивает источник тепла, то требуемую температуру в обратном трубопроводе обеспечивает потребитель тепла своей теплопотребляющей системой. Если происходит завышение температуры обратной воды от потребителя, то это означает неудовлетворительную работу его системы и влечет за собой штрафы т. к. приводит к ухудшению работы источника тепла. При этом снижается его КПД. Поэтому существуют специальные контролирующие организации, которые отслеживают, чтобы теплопотребляющие системы потребителей выдавали температуру обратной воды по температурному графику или ниже. Однако в некоторых случаях подобное завышение допускается, напр. при установке отопительных теплообменников.

График 150/70 позволят передавать тепло от источника тепла с меньшими расходами теплоносителя, однако в домовые системы отопления нельзя подавать теплоноситель с температурой выше 105°С. Поэтому производят понижение графика, например на 95/70. Понижение производится установкой теплообменника либо подмесом обратной воды в подающий трубопровод.

Поэтому производят понижение графика, например на 95/70. Понижение производится установкой теплообменника либо подмесом обратной воды в подающий трубопровод.

Гидравлика тепловых сетей

Циркуляция воды в системах теплоснабжения производится сетевыми насосами на котельных и тепловых пунктах. Так как протяженность трасс достаточно велика то разность давления в подающем и обратном трубопроводах, которую создает насос, уменьшается с удалением от насоса.

Из рисунка видно, что для наиболее удаленного потребителя самый малый располагаемый перепад давления. Т. е. для нормальной работы его теплопотребляющих систем необходимо чтобы они имели самое малое гидравлическое сопротивление для обеспечения требуемого расхода воды через них.

Расчет пластинчатых теплообменников для систем отопления

Приготовление отопительной воды может происходить путем нагрева в теплообменнике.

При расчете пластинчатого теплообменника для получения отопительной воды, исходные данные берутся для самого холодного периода , т. е. когда необходимы самые высокие температуры и соответственно самое большое теплопотребление. Это наихудший режим для теплообменника, рассчитанного на отопление.

е. когда необходимы самые высокие температуры и соответственно самое большое теплопотребление. Это наихудший режим для теплообменника, рассчитанного на отопление.

Особенностью расчета теплообменника для системы отопления является завышенная температура обратной воды по греющей стороне. Это допускается специально т. к. любой поверхностный теплообменник принципиально не может охладить обратную воду до температуры графика, если по нагреваемой стороне на вход в теплообменник поступает вода с температурой графика. Обычно допускается разница 5—15°С.

Расчет пластинчатых теплообменников для систем ГВС

При расчете пластинчатых теплообменников для систем горячего водоснабжения исходные данные берутся для переходного периода , т. е. когда температура подающего теплоносителя низка (обычно 70°С), холодная вода имеет самую низкую температуру (2—5°С) и при этом еще работает система отопления — это май-сентябрь месяцы. Это наихудший режим для теплообменника ГВС.

Расчетная нагрузка для систем ГВС определяется исходя из наличия на объекте, где устанавливаются теплообменники аккумуляторных баков.

При отсутствии баков расчет пластинчатых теплообменников производится на максимальную нагрузку. Т. е. теплообменники должны обеспечивать нагрев воды и при максимальном водоразборе.

При наличии аккумуляторных баков пластинчатые теплообменники рассчитываются на среднечасовую нагрузку. Аккумуляторные баки пополняются постоянно и компенсируют пиковый водоразбор. Теплообменники должны обеспечивать только подпитку баков.

Соотношение максимальной и среднечасовой нагрузок достигает в некоторых случаях 4—5 раз.

Обращаем Ваше внимание, что расчет пластинчатых теплообменников удобно производить в собственной расчетной программе «Ридан».

Расчет теплообменника: примеры расчета, онлайн-калькулятор

Расчет пластинчатого теплообменника

Осуществляется бесплатно и в короткие сроки, потому как мы ценим Ваше время и стараемся максимально ускорить и упростить взаимодействие.

Не знаете параметры теплообменника? Просто оставьте заявку на звонок, и получите консультацию у наших специалистов, которые помогут разобраться в интересующих вопросах!

Если параметры Вам известны – заполняйте формы ниже в онлайн калькуляторе расчета теплообменника!

Что нужно знать для правильного расчета теплообменного оборудования?

При выборе и монтаже теплообменного оборудования следует учитывать индивидуальные особенности и условия конкретного объекта. По этой причине перед покупкой теплообменника важно провести расчет теплообменника и узнать основные характеристики системы, в которую он будет вмонтирован. Опираясь на полученные данные, можно подобрать самое подходящее устройство.

Чтобы купить подходящий теплообменник, технические характеристики которого подойдут под конкретную систему, нужно знать:

1. В каком месте будет стоять прибор, и где он будет использоваться. Это может быть вентиляционная система, горячее водоснабжение, отопление или технологические процессы.

Это может быть вентиляционная система, горячее водоснабжение, отопление или технологические процессы.

2. Мощность теплообменника и его тепловую нагрузку. Если нет информации по тепловой нагрузке, нужно знать расход воды в теплообменнике

3. Производя конструктивный расчет теплообменника пластинчатого вода-вода, масло-вода и пар-вода, следует учесть тип среды, в которой будет функционировать прибор. Также теплообменное оборудование используют в пищевой промышленности и в сложных технологических процессах.

4. Немаловажное значение при выборе теплообменного устройства имеет температура рабочей среды.

Благодаря этой информации можно узнать, как рассчитать теплообменник с максимальным кпд и определиться с материалом изготовления пластин и уплотнительных элементов. Также эти данные помогут подобрать компоновку, габариты рамы, число пластин и их толщину.

Как рассчитать мощность теплообменника?

Расчет мощности пластинчатого теплообменника начинается с того, что нужно знать знать объём подогреваемой среды и разницу температур между жидкостями. Мощность теплообменника высчитывается по формуле:

Мощность теплообменника высчитывается по формуле:

P = 1,16 х ∆Т / (t x V), где

Р – необходимая мощность теплообменника;

1,16 – специально подобранная константа;

∆Т – разница температур;

t – время;

V – объем.

Тепловой расчет теплообменника

Для расчета важен расход теплоносителя по тепловой нагрузке через теплообменный аппарат, мощность теплообменника, средняя разность температур сред и коэффициент теплопередачи теплообменника. Подсчет этих характеристик совершается посредством уравнения теплового баланса:

Q = Q1 = Q2

Q1 = G1c1·(t1н – t1к) и Q2 = G2c2·(t2к – t2н)

где

G1,2 – расход воды в теплообменнике [кг/ч];

с1,2 – теплоемкости горячего и холодного теплоносителей [Дж/кг·град];

t1,2 н – начальная температура горячего и холодного теплоносителей [°C];

t1,2 к – конечная температура горячего и холодного теплоносителей [°C];

Где взять данные для расчета?

• в ТУ предприятия, которое занимается теплоснабжением;

• в техзадании, которое составляется инженером и главным технологом;

• в проекте теплообменной системы или в пункте, где находится устройство;

• в договоре с компанией, которая отвечает за теплоснабжение.

Как рассчитать теплообменник пластинчатый?

Гидравлический расчет пластинчатого теплообменника – это сложный и длительный процесс, в котором легко допустить ошибку. Поэтому расчет теплообменника должен проводить исключительно специалист с опытом. В большинстве случаев этим занимается официальный дилер или специалист от завода-производителя теплообменного оборудования. Для того, чтобы свести к минимуму возможные ошибки в расчетах, профессионалы используют специальные программы и формулы.

В таких программах имеются специальные таблицы, куда вводятся исходные данные, после чего в автоматическом режиме выдается несколько правильных вариантов расчета.

Официальные дилеры производят расчеты намного быстрее, чем специалисты завода-изготовителя. Кроме теплообменного оборудования выдается лист расчета устройства. По нему можно будет легко определить, соответствуют ли параметры выбранного прибора техническим условиям конкретной системы, в которой монтируется теплообменник. Важно понимать, что самостоятельно провести расчет теплообменника практически невозможно, так как необходимые для этого данные скрыты, и получить их может не каждый человек.

Важно понимать, что самостоятельно провести расчет теплообменника практически невозможно, так как необходимые для этого данные скрыты, и получить их может не каждый человек.

Закажите расчёт сейчасОсуществляем подбор за 1 час

Остались вопросы?

Вы всегда можете получить консультацию по расчету пластинчатого, паяного, кожухотрубного теплообменника, а также специального теплообменного оборудования у наших инженеров совершенно бесплатно.

Мы поможем определится какой именно вариант больше подходит для Вашего объекта, учитывая технические характеристики и пожелания.

Обращайтесь по номеру 8 (804) 333-71-04 (звонок бесплатный), или же напишите на электронную почту [email protected]

С наиболее полной информацией о теплообменном оборудовании Вы всегда можете ознакомиться на нашем сайте

Расчет теплообменника: методика, пример + ВИДЕО

В этой статье мы рассмотрим теорию расчета теплообменника пластинчатого типа:

- Базовые понятия

- Методы составления теплового баланса

- Механизмы теплопередачи

- Конвекционный механизм передачи тепла

- Коэффициент теплоотдачи

- Расчет средней разности температур

- Пример расчета оборудования

- Видео “Как рассчитать теплообменник?”

- Онлайн калькулятор

Базовые понятия теплообмена для расчета

Расчет теплообменников производится при использовании базовой информации о теплообменных законах.

В этой статье рассмотрим некоторые понятия, применяемые при таких расчетах.

- Удельная теплоемкость является количеством теплоэнергии, требуемой для того чтобы нагреть 1 килограмм вещества на 1 градус Цельсия. На основании сведений о теплоемкости показывается то, насколько сильно аккумулируется тепло. Для расчетов теплоэнергии берется среднее значение теплоемкости в определенном интервале температурных показателей.

- Количество теплоэнергии, нужное для того чтобы нагреть 1 кг вещества от нулевой до требуемой температуры, называется удельной энтальпией.

- Удельная теплота химических превращений является количеством теплоэнергии, выделяемой в процессе химической трансформации какой-либо единицы веса вещества.

- Удельная теплота фазовых превращений определяет количество тепловой энергии, поглощаемое или выделяемое при превращении какой-либо единицы массы вещества из твердого в жидкое, из жидкого в газообразное агрегатное состояние и т.

д.

д.

Онлайн калькулятор расчета теплообменнника от компании ООО “Тепло Профи” поможет получить решение через 15 минут. Или вы можете воспользоваться теорией для теплообменника пластинчатого типа, которая изложена ниже в этой статье, и произвести необходимые расчеты самостоятельно.

Методы составления теплового баланса

Тепловой баланс может быть составлен внешним или внутренним методом. Первый связан с использованием величин удельных энтальпий, второй – с использованием величин теплоемкостей.

Для расчета тепловой нагрузки при внутреннем методе применяются различные формулы, что зависит от того, каким образом происходит протекание теплообменных процессов.

Если при теплообменном процессе не используются никакие превращения, а соответственно тепловые выделения или поглощения, рассчитать тепловую нагрузку можно за следующей формулой

Если при теплообменном процессе конденсируется пара или испаряется жидкость, протекают определенные химические реакции, тепловой баланс вычисляется по следующей формуле

Основанием для расчета теплового баланса в случае применения внешнего метода выступает факт поступления или выхода равного количества энергии в теплообменное устройство за определенную единицу времени. Внутренний метод отличается от внешнего тем, что при первом используются данные о процессах теплообмена, а при втором – данные внешних показателей.

Внутренний метод отличается от внешнего тем, что при первом используются данные о процессах теплообмена, а при втором – данные внешних показателей.

Тепловой баланс по внешнему методу вычисляется таким образом:

Величина Q1 определяет количество энергии, поступающей в устройство и выходящей из него за единицу времени.

Для установления количества тепловой энергии, передающегося между различными средами, необходимо вычислить разницу энтальпий с использованием формулы

Теплообменный процесс может происходить и с использованием определенных химических или фазовых превращений. При этом количество тепловой энергии вычисляется за формулой

Механизмы теплопередачи в расчете теплообменников

Тремя основными видами для осуществления теплообмена являются конвекция, теплопроводность и излучение.

При теплообменных процессах, протекающих в соответствии с принципами механизма теплопроводности, теплоэнергия передается в виде переноса энергии упругих атомных и молекулярных колебаний. Переход данной энергии между разными атомами производится в направлении к снижению.

Переход данной энергии между разными атомами производится в направлении к снижению.

Расчет характеристик передачи тепловой энергии по принципу теплопроводности осуществляется по закону Фурье

Данные поверхностной площади, коэффициенте теплопроводности, температурном градиенте, периоде прохождения потока применяются для вычисления количества теплоэнергии. Понятием температурного градиента определяется изменение температуры в направлении теплопередачи на ту или иную единицу длины.

Коэффициент теплопроводности является скоростью теплообменного процесса, т.е. количеством тепловой энергии, проходящей через какую-либо единицу поверхности в единицу времени.

Как известно, металлы характеризуются наибольшим коэффициентом теплопроводности относительно других материалов, что обязательно должно учитываться при каких-либо расчетах теплообменных процессов. Что касается жидкостей, то они, как правило, имеют относительно меньший коэффициент теплопроводности по сравнению с телами в твердом агрегатном состоянии.

Вычислить количество передаваемой тепловой энергии для расчета теплообменников, при которых теплоэнергия передается между различными средами через стенку, можно с использованием уравнения Фурье. Она определяется как количество теплоэнергии, проходящей через плоскость, которая характеризуется очень малой толщиной:

После выполнения некоторых математических операций получаем следующую формулу

Можно сделать вывод, что падение температуры внутри стенки производится в соответствии с законом прямой линии.

Конвекционный механизм передачи тепла

Конвекция является еще одним способом передачи теплоэнергии. Она представляет собой передачу энергии объемами среды посредством их взаимного перемещения. Теплопередачей при этом называется передача теплоэнергии между рабочей средой и стенкой. Определение количества передаваемой тепловой энергии связано с использованием закона Ньютона

,где a является коэффициентом теплоотдачи.

При турбулентном движении среды на изменение данного коэффициента влияют величины:

- физические характеристики теплоемкости, плотности и иной текучей среды;

- условия, при которых теплоотдающая поверхность омывается жидким или газообразным веществом;

- условия, которыми ограничивается поток, такие как длина, поверхностные шероховатости и др.

Итак, коэффициент теплоотдачи является функцией некоторых величин, что можно увидеть по следующей формуле

Благодаря методу анализа размерностей может быть выведена взаимосвязь критериев подобия, которыми характеризуется теплоотдача при турбулентном движении потока в различной по форме трубах.

Для вычисления этой связи используется такая формула

Коэффициент теплоотдачи в расчете теплообменников

В химической технологии часто можно встретить случаи обмена теплом между 2-мя текучими средами через разделяющую стенку. Процесс теплообмена проходит в три этапа. Поток теплоэнергии для установившегося процесса характеризуется неизменностью.

Сначала рассчитывается тепловой поток, проходящий от одной среды к стенке, затем через стенку поверхности, передающей тепло, а после этого от стенки к другой рабочей среде.

Таким образом, расчеты проводятся с помощью трех формул

Результатом решения уравнений является формула

Расчет средней разности температур

Поверхность теплообмена рассчитывается при определении требуемого количества теплоэнергии посредством теплового баланса.

Расчет требуемой теплообменной поверхности осуществляется с использованием той же формулы, что и при расчетах, осуществляемых раннее:

Температура рабочих сред, как правило, изменяется при протекании процессов, связанных с теплообменом. То есть будет фиксироваться изменение разности температур вдоль теплообменной поверхности. Следовательно, рассчитывается средняя разница температур. Вследствие нелинейности изменения температур осуществляется расчет логарифмической разности

Противоточное движение рабочих сред отличается от прямоточного тем, что требуемая площадь теплообменной поверхности в данном случае должна быть меньше. Для вычисления разности температурных показателей при использовании в одном и том же ходу теплообменника и противоточного, и прямоточного потоков используется следующая формула

Основная цель проведения расчета заключается в вычислении требуемой площади теплообменной поверхности. Тепловая мощность задается в техническом задании, но в нашем примере мы произведем и ее расчет с той целью, чтобы проверить само техзадание. В некоторых случаях бывает и так, что в исходной информации может оказаться ошибка. Нахождение и исправление такой ошибки является одной из задач грамотного инженера. Использование подобного подхода очень часто связано со строительство небоскрёбов с целью разгрузки оборудования по давлению.

В некоторых случаях бывает и так, что в исходной информации может оказаться ошибка. Нахождение и исправление такой ошибки является одной из задач грамотного инженера. Использование подобного подхода очень часто связано со строительство небоскрёбов с целью разгрузки оборудования по давлению.

Пример расчета теплообменника

Для расчета требуемой мощности (Q0) используется формула теплового баланса. Здесь Ср выступает в качестве удельной теплоёмкости (табличного значения). Чтобы упростить расчеты, можно взять приведённый уровень теплоемкости

Следует учитывать, что в соответствии с формулой, вне зависимости от стороны, по которой проводится расчет.

Далее необходимо найти требуемую поверхностную площадь, исходя из основного уравнения теплопередачи, где k является коэффициентом теплопередачи, а ΔТср.лог. – среднелогарифмическим температурным напором, вычисляемым по формуле:

При неопределенном коэффициенте теплопередачи теплообменник пластинчатого типа рассчитывается более сложным методом. По формуле можно вычислить критерий Рейнольдса.

По формуле можно вычислить критерий Рейнольдса.

Найдя в таблице значение критерия Прандтля, которое нам необходимо, можно вычислить критерий Нуссельта формулы, где n = 0,3 – при охлаждении жидкости, n = 0,4 – при нагреве жидкости.

Далее на основании формулы можно вычислить коэффициент теплоотдачи от любого теплоносителя к стенке, а в соответствии с формулой определить коэффициент теплопередачи, подставляемый в формулу, с помощью которого вычисляется площадь поверхности теплообмена.

Видео “Как рассчитать теплообменник?”

Автор статьи:команда ООО “Тепло Профи”

Расчет пластинчатого теплообменника – Справочник химика 21

Пр.. инженерных расчетах пластинчатых теплообменников коэффициенты теплоотдачи можно рассчитывать по упрощенным формулам без учета направления теплового потока. [c.178]

[c.178]Наиболее распространенные виды расчетов теплообменных аппаратов в процессе проектирования новых и реконструирования действующих ГПЗ — проектный и поверочный. Эти расчеты в свою очередь основаны на тепловых и гидромеханических расчетах (классификация расчетов взята по (53]). Поскольку в процессе расчета пластинчатых теплообменников осуществляют их компоновку из отдельных секций, в состав проектного и поверочного расчетов этих теплообменников входит и конструктивный расчет. [c.420]

ЭЛЕМЕНТЫ РАСЧЕТА ПЛАСТИНЧАТЫХ ТЕПЛООБМЕННИКОВ [c.432]

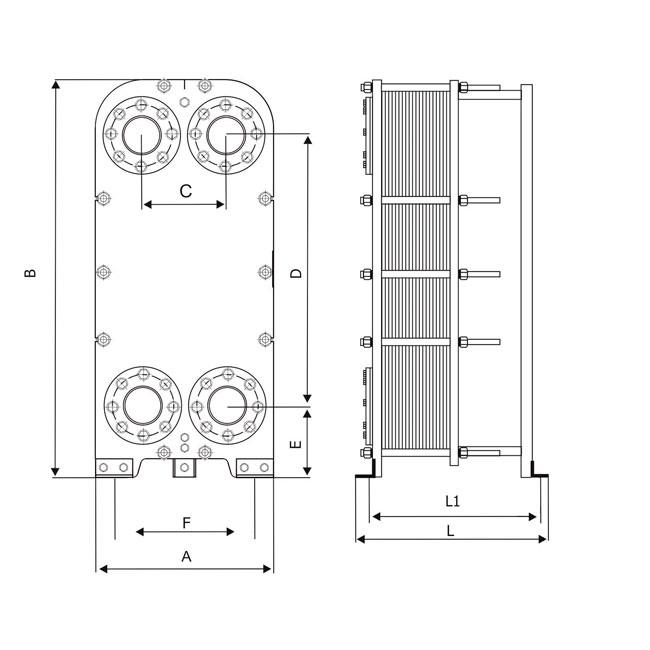

Приводимые ниже элементы расчета пластинчатых теплообменников применимы в том случае, если теплоносители находятся в однофазном состоянии. Цель проектного расчета пластинчатого теплообменника — определение необходимой поверхности теплообмена, числа пластин, схемы их компоновки и гидравлического сопротивления. [c.432]

Требуемую поверхность рассчитывают так, кз1 показано выше.

Блоки 10—12, 29—31, 40—42, 75—77, 81. Расчет пластинчатых теплообменников до выхода ГОСТа на все виды аппаратов типа Пл будет проводиться согласно РТМ-26 [15] только по заданию технологов. [c.13]

Расчет пластинчатого теплообменника [c.70]

Подробный расчет пластинчатых теплообменников приведен в [5.5 5.7]. [c.87]

Информация, необходимая для технологического расчета пластинчатых теплообменников типа Р, представлена в табл. 6.2.5.5. Конструктивное исполнение аппарата выбирается из табл. 6.2.5.6 с учетом общего [c.355]

В приложении к нормалям [127] даны примеры компоновки пластин и пакетов, сообщаются данные для тепловых и гидромеханических расчетов пластинчатых теплообменников данного типа. [c.437]

[c.437]

При расчете пластинчатых теплообменников низкотемпературных установок большое значение имеет правильное определение величины потери напора для обратного потока газа низкого давления, так как от нее зависит давление в газоразделительном аппарате, а тем самым и энергетические затраты на осуществление разделения. [c.183]

Расчет пластинчатых теплообменников. Технологический расчет пластинчатых теплообменников заключается в выборе типа [c.388]

Глава Тепловые и конструктивные расчеты аппаратов глубокого охлаждения дополнена расчетами пластинчатых теплообменников и ректификационных колонн, применяемых в разделительных аппаратах кислородных установок. [c.5]

Микулин Е. И., Конструкция и расчет пластинчатых теплообменников. Труды МВТУ имени Баумана, Исследование процессов и машин глубокого хо- лода , Машгиз, 1958. [c.202]

Пример расчета пластинчатого теплообменника дан в гл. 5 (стр. 223). [c.203]

5 (стр. 223). [c.203]

Пример 2. Произвести расчет пластинчатого теплообменника для охлаждения. [c.223]

П р и м е ч а II и е Для более точных многовариантных расчетов пластинчатых теплообменников имеется алгоритм и программа для ЭВМ типа ЕС 1022 (УкрНИИхиммаш). [c.53]

При расчете пластинчатого теплообменника также задаются скоростью каждого из теплоносителей и определяют необходимые размеры проходных сечений и число каналов. [c.29]

Как показал анализ, в проектах применяется 75% кожухотрубчатых теплообменников, 30% AiBO, 4% витых, 1% теплообменников типа труба в трубе . Пластинчатые теплообменники пока не находят широкого применения в нефтеперерабатывающей и нефтехимической промышленности из-за несовершенства их конструктивной разработки, отсутствия нужных типоразмеров и т. п. Тем не менее это перспективный вид аппаратов и его следует включить в библиотеку (алгоритм и программа расчета пластинчатых теплообменников и конденсаторов разработаны институтом УкрНИИхиммаш). Однако, как видно из анализа данных обследования, в первую рчередь в библиотеку должны войти расчеты кожухотрубчатых теплообменников. [c.8]

И, И. Ра ц, Конструкция, исследование и расчет пластинчатых теплообменников, Изд. ЦИНТИАМ, 1962. [c.271]

Произвести проектный расчет пластинчатого теплообменника для охлаждения 75%-НОИ фосфорно1″( кислоты холодной водой при следующих исходных данных [c.182]

С увеличением концентрации кислоты коэффициент теплопередачи понижается. При охлаждении 82%-ных (по Р2О5) полифосфорных кислот коэффициент теплопередачи не превышает ЪШ ккал м -ч-град). Отсутствие надежных данных о теплопроводности фосфорных кислот осложняет расчет пластинчатых теплообменников. В настоящее время в НИУИФ проводятся исследования но определению тепло- и температуропроводности фосфорных кислот в широком диапазоне их концентраций. [c.195]

В работе Дентона и Уорда [3-3] изложен метод расчета пластинчатых теплообменников, несколько отличающийся от рассмотренного выше в некоторых случаях этот метод расчета имеет определенные преимущества и поэтому вкратце рассматривается нами. [c.183]

Для расчета пластинчатых теплообменников, конструкция которых описана в гл. 3 (рис. 3-11 и 3-12), можно применить формулу, предло-женную Е. И. Микулиным и экспериментально проверенную в лаборатории глубокого холода МВТУ имени Баумана. [c.202]

Пример 2. Произвести расчет пластинчатого теплообменника для охлаждения 1 200 нм воздуха в час при давлении 6 ата от температуры 303 до 130° К. Через теплообменник в обратном направлении проходит 1 ООО азота при давлении 1,2 ата, который нагревается от 80 до 298° К- Тепловая нагрузка аппарата 66 500 ккал/ч. Пластинчатый теплообменник изготовлен из меди, коэффициент теплопроводности Х= 330 ккал1м-ч-° С, [c.223]

Теплоотдача и гидравлическое сопротивление Б пластинчато-ребристых теплообменниках. Вопросы теплового и гидравлического расчетов пластинчатых теплообменников достаточно подробно изложены в ряде работ [40, 41, 43, 50, 77, 84, 100]. Наиболее полное описание результатов исследовайия более 50 типоразмеров пластинчато-ребристых теплообменников дано в монографии Кейс.д и Лондона [50]. Данные по теплоотдаче и гидравлическому сопротивлению для каждого типа оребренной поверхности авторы [c.102]

Тепловой расчет теплообменника, расчет пластинчатых теплообменников: примеры

Теплообменные аппараты, несмотря на разнообразие конструкций, объединены общим назначением: устройства передают тепло между средами разных температур. Учитывая разновидности рабочей среды и объем ее потока, выбирают теплообменники нужной формы, габаритов и производительности. Основной акцент делается на площадь поверхности. Определить требуемую величину поможет расчет поверхности теплообменника пластинчатого в процессе его производства и эксплуатации.

Расчеты носят конструкторский (проектный) и проверочный характер. В результате конструкторских подсчетов определяют площадь теплообменной поверхности, требуемую для конкретных тепловых потоков. Проверочный расчет пластинчатых теплообменных аппаратов нужен для определения конечных показателей температур рабочей среды для конкретной площади теплообмена. Проектные расчеты находятся в ведении производителей, проверочные — служат для выбора правильного устройства в заданных условиях эксплуатациях. Расчеты взаимообратные (идентичные).

Требуемые данные

Чтобы выполнить расчет теплообменного аппарата, необходимо представить следующие данные:

- входная и выходная температура на обоих контурах. Чем больше разница между ними, тем меньше габариты и цена подходящего теплообменника;

- максимальный уровень давления и температуры рабочей среды. Чем ниже параметры, тем дешевле агрегат;

- показатель массового расхода теплоносителя в обоих контурах. Определяет пропускную способность агрегатов. Чаще указывается расход воды. Если перемножить цифры пропускной способности и плотности, получиться суммарный массовый расход;

- тепловая мощность (нагрузка). Определяет количество тепла, которое отдает агрегат. Расчет тепловой нагрузки теплообменника выполняется по формуле P=m×cp×δt, где m означает расход среды, cp — удельную теплоемкость, а δt — разницу температур на входе и выходе контура.

Чтобы выполнить расчет теплопередачи теплообменника, понадобится учитывать дополнительные характеристики. Вид рабочей среды и показатель ее вязкости определяют материал теплообменника. Понадобятся данные о среднем температурном напоре (высчитывается по формуле) и об уровне загрязненности рабочей среды. Последний параметр учитывают редко, поскольку он требуется только в исключительных случаях.

Расчет мощности теплообменника требует наличия точных сведений об указанных выше параметрах. Информацию можно получить из ТУ или договора от теплоснабжающей организации, а также ТЗ инженера.

Проверка правильности полученного результата

Чтобы выполнить правильный расчет, необходимо учитывать много факторов. Проверить правильность подсчетов можно путем сравнения полученных данных с нормативами, имеющимися условиями и потребностями. Расчет площади теплообменника учитывает:

- в каких условиях планируется эксплуатировать оборудование;

- массу, габариты, объем внутреннего пространства;

- конструктивные особенности (материал изготовления, число и компоновка пластин, тип соединений, габариты рамы, расчетное давление, производительность теплообменника и пр.).

Все перечисленные параметры должны соответствовать условиям предстоящей эксплуатации. Особое внимание уделяется выбору подходящих материалов. Для работы с агрессивной средой недопустимо использование пластин из нержавейки, для простой среды нецелесообразно выбирать пластины из титана. Таблица соответствия материалов и определенной среды поможет разобраться в нюансах.

Специальные формулы

Расчет основывается на уравнении теплопередачи Q = F×k×Δt, где Q означает объем теплового потока (Вт), F — площадь поверхности в м2, k — коэффициент передаваемого тепла, а Δt — разность в показателях температур теплоносителей на входе и выходе из агрегата.

Чтобы вычислить площадь поверхности, используют формулу F=Q/k×Δt. Формула теплопередачи учитывает конструктивные особенности агрегата. Рассмотрев их, можно выделить значения t1 и t2, чтобы рассчитать F. Для вычислений используется формула Q=G1cp1(t1вх–t1вых)=G2cp2(t2вых–t2вх), где G1и G2 обозначают расход массы греющего и нагреваемого теплоносителя, cp1 и cp2 — удельную теплоемкость по нормативам. Обмениваясь энергией, теплоносители меняют температуру, поэтому t1вх и t1вых, t2вх и t2вых выводятся в проверочном расчете для сравнения с фактическими температурными показателями. Важно учесть коэффициент теплоотдачи среды и конструктивные особенности теплообменного оборудования. Детальный конструкторский расчет предполагает составление схемы теплообменных агрегатов, включая схему движения теплоносителя.

Стандартные размеры элементов и коэффициенты теплоотдачи учитывают в ГОСТах. Чтобы не ошибиться, можно ознакомиться с примерами расчетов для разных типов теплового оборудования. Простые подсчеты выполняются на онлайн-калькуляторе, куда вносятся соответствующие параметры. Для сложных систем понадобятся опыт и знания, а также потребуется соответствующее программное обеспечение. Избежать ошибок можно, если доверить проведение расчетов специалистам.

Зачем нужны точные подсчеты

Необходимость в расчетах теплообменного оборудования и целесообразность его проведения можно оценить на практических примерах. К примеру, производитель получает заказ на производство теплового аппарата конкретной производительности и с заданной площадью поверхности теплообмена. Конструкторы на заводе избавлены от подсчета размеров агрегата, но должны подобрать материал, который выдаст заданную производительность на указанной рабочей площади. Инженеры проводят тепловой расчет и на основе результатов выбирают материал, разрабатывают решения для изготовления конструкции, сервиса, ремонта и контроля над работой теплообменников.

Больше информации можно получить, связавшись с нашими специалистами.

Расчет теплообменника: пример. Расчет площади, мощности теплообменника – 4 info

Расчет теплообменника в настоящее время занимает не более пяти минут. Любая организация, производящая и продающая такое оборудование, как правило, предоставляет всем желающим свою собственную программу подбора. Ее можно бесплатно скачать с сайта компании, либо их технический специалист приедет к вам в офис и бесплатно её установит. Однако насколько корректен результат таких расчетов, можно ли ему доверять и не лукавит ли производитель, сражаясь в тендере со своими конкурентами? Проверка электронного калькулятора требует наличия знаний или как минимум понимания методики расчета современных теплообменников. Попробуем разобраться в деталях.

Что такое теплообменник

Прежде чем выполнять расчет теплообменника, давайте вспомним, а что же это за устройство такое? Тепломассообменный аппарат (он же теплообменник, он же теплообменный аппарат, или ТОА) – это устройство для передачи теплоты от одного теплоносителя другому. В процессе изменения температур теплоносителей меняются также их плотности и, соответственно, массовые показатели веществ. Именно поэтому такие процессы называют тепломассообменными.

Виды теплообмена

Теперь поговорим о видах теплообмена – их всего три. Радиационный – передача теплоты за счет излучения. Как пример, можно вспомнить принятие солнечных ванн на пляже в теплый летний день. И такие теплообменники даже можно встретить на рынке (ламповые нагреватели воздуха). Однако чаще всего для обогрева жилых помещений, комнат в квартире мы покупаем масляные или электрические радиаторы. Это пример другого типа теплообмена – конвекционного. Конвекция бывает естественной, вынужденной (вытяжка, а в коробе стоит рекуператор) или с механическим побуждением (с вентилятором, например). Последний тип намного эффективнее.

Однако самый эффективный способ передачи теплоты – это теплопроводность, или, как её ещё называют, кондукция (от англ. conduction – “проводимость”). Любой инженер, собирающийся провести тепловой расчет теплообменника, прежде всего задумывается о том, чтобы выбрать эффективное оборудование в минимальных габаритах. И достичь этого удаётся именно за счет теплопроводности. Примером тому служат самые эффективные на сегодняшний день ТОА – пластинчатые теплообменники. Пластинчатый ТОА, согласно определению, – это теплообменный аппарат, передающий теплоту от одного теплоносителя другому через разделяющую их стенку. Максимально возможная площадь контакта между двумя средами в совокупности с верно подобранными материалами, профилем пластин и их толщиной позволяет минимизировать размеры выбираемого оборудования при сохранении исходных технических характеристик, необходимых в технологическом процессе.

Типы теплообменников

Прежде чем проводить расчет теплообменника, определяются с его типом. Все ТОА можно разделить на две большие группы: рекуперативные и регенеративные теплообменники. Основное отличие между ними заключается в следующем: в рекуперативных ТОА теплообмен происходит через разделяющую два теплоносителя стенку, а в регенеративных две среды имеют непосредственный контакт между собой, часто смешиваясь и требуя последующего разделения в специальных сепараторах. Регенеративные теплообменники подразделяются на смесительные и на теплообменники с насадкой (стационарной, падающей или промежуточной). Грубо говоря, ведро с горячей водой, выставленное на мороз, или стакан с горячим чаем, поставленный остужаться в холодильник (никогда так не делайте!) – это и есть пример такого смесительного ТОА. А наливая чай в блюдце и остужая его таким образом, мы получаем пример регенеративного теплообменника с насадкой (блюдце в этом примере играет роль насадки), которая сначала контактирует с окружающим воздухом и принимает его температуру, а потом отбирает часть теплоты от налитого в него горячего чая, стремясь привести обе среды в режим теплового равновесия. Однако, как мы уже выяснили ранее, эффективнее использовать теплопроводность для передачи теплоты от одной среды к другой, поэтому более полезные в плане теплопередачи (и широко используемые) ТОА на сегодняшний день – конечно же, рекуперативные.

Тепловой и конструктивный расчет

Любой расчет рекуперативного теплообменника можно провести на основе результатов теплового, гидравлического и прочностного вычислений. Они являются основополагающими, обязательны при проектировании нового оборудования и ложатся в основу методики расчета последующих моделей линейки однотипных аппаратов. Главной задачей теплового расчета ТОА является определение необходимой площади теплообменной поверхности для устойчивой работы теплообменника и поддержания необходимых параметров сред на выходе. Довольно часто при таких расчетах инженеры задаются произвольными значениями массогабаритных характеристик будущего оборудования (материал, диаметр труб, размеры пластин, геометрия пучка, тип и материал оребрения и др.), поэтому после теплового обычно проводят конструктивный расчет теплообменника. Ведь если на первой стадии инженер посчитал необходимую площадь поверхности при заданном диаметре трубы, например, 60 мм, и длина теплообменника при этом получилась порядка шестидесяти метров, то логичнее предположить переход к многоходовому теплообменнику, либо к кожухотрубному типу, либо увеличить диаметр трубок.

Гидравлический расчет

Гидравлические или гидромеханические, а также аэродинамические расчеты проводят с целью определить и оптимизировать гидравлические (аэродинамические) потери давления в теплообменнике, а также подсчитать энергетические затраты на их преодоление. Расчет любого тракта, канала или трубы для прохода теплоносителя ставит перед человеком первостепенную задачу – интенсифицировать процесс теплообмена на данном участке. То есть одна среда должна передать, а другая получить как можно больше тепла на минимальном промежутке его течения. Для этого часто применяют дополнительную поверхность теплообмена, в виде развитого оребрения поверхности (для отрыва пограничного ламинарного подслоя и усиления турбулизации потока). Оптимальное балансовое соотношение гидравлических потерь, площади теплообменной поверхности, массогабаритных характеристик и снимаемой тепловой мощности является результатом совокупности теплового, гидравлического и конструктивного расчета ТОА.

Поверочный расчет

Поверочный расчет теплообменника проводят в случае, когда надо заложить запас по мощности либо по площади теплообменной поверхности. Поверхность резервируют по разным причинам и в разных ситуациях: если так требуется по техзаданию, если производитель решает внести дополнительный запас для того, чтобы быть точно уверенным в том, что такой теплообменник выйдет на режим, и минимизировать ошибки, допущенные при расчетах. В каких-то случаях резервирование требуется для округления результатов конструктивных размеров, в других же (испарители, экономайзеры) в расчет мощности теплообменника специально вводят запас по поверхности, на загрязнение компрессорным маслом, присутствующим в холодильном контуре. Да и низкое качество воды необходимо принимать во внимание. Через некоторое время бесперебойной работы теплообменников, особенно при высоких температурах, накипь оседает на теплообменной поверхности аппарата, снижая коэффициент теплопередачи и неминуемо приводя к паразитному снижению теплосъёма. Поэтому грамотный инженер, проводя расчет теплообменника «вода-вода», уделяет особое внимание дополнительному резервированию поверхности теплообмена. Поверочный расчет также проводят для того, чтобы посмотреть, как выбранное оборудование будет работать на иных, вторичных режимах. Например, в центральных кондиционерах (приточных установках) калориферы первого и второго подогрева, использующиеся в холодный период года, нередко задействуют и летом для охлаждения поступающего воздуха, подавая в трубки воздушного теплообменника холодную воду. Как они будут функционировать и какие будут выдавать параметры, позволяет оценить поверочный расчет.

Исследовательские расчеты

Исследовательские расчеты ТОА проводят на основе полученных результатов теплового и поверочного расчетов. Они необходимы, как правило, для внесения последних поправок в конструкцию проектируемого аппарата. Их также проводят с целью корректировки каких-либо уравнений, закладываемых в реализуемой расчетной модели ТОА, полученной эмпирическим путём (по экспериментальным данным). Выполнение исследовательских расчетов предполагает проведение десятков, а иногда и сотен вычислений по специальному плану, разработанному и внедрённому на производстве согласно математической теории планирования экспериментов. По результатам выявляют влияние различных условий и физических величин на показатели эффективности ТОА.

Другие расчеты

Выполняя расчет площади теплообменника, не стоит забывать и о сопротивлении материалов. Прочностные расчеты ТОА включают проверку проектируемого агрегата на напряжение, на кручение, на прикладывание максимально допустимых рабочих моментов к деталям и узлам будущего теплообменника. При минимальных габаритах изделие должно быть прочным, устойчивым и гарантировать безопасную работу в различных, даже самых напряженных условиях эксплуатации.

Динамический расчет проводится с целью определения различных характеристик теплообменного аппарата на переменных режимах его работы.

Типы конструкции теплообменников

Рекуперативные ТОА по конструкции можно разделить на достаточно большое количество групп. Самые известные и широко применяемые – это пластинчатые теплообменники, воздушные (трубчатые оребрённые), кожухотрубные, теплообменники “труба в трубе”, кожухо-пластинчатые и другие. Существуют и более экзотические и узкоспециализированные типы, например, спиральные (теплообменник-улитка) или скребковые, которые работают с вязкими или неньютоновскими жидкостями, а также многие другие типы.

Теплообменники «труба в трубе»

Рассмотрим самый простой расчет теплообменника «труба в трубе». Конструктивно данный тип ТОА максимально упрощен. Во внутреннюю трубу аппарата пускают, как правило, горячий теплоноситель, для минимизации потерь, а в кожух, или в наружную трубу, запускают охлаждающий теплоноситель. Задача инженера в этом случае сводится к определению длины такого теплообменника исходя из рассчитанной площади теплообменной поверхности и заданных диаметров.

Здесь стоит добавить, что в термодинамике вводится понятие идеального теплообменника, то есть аппарата бесконечной длины, где теплоносители работают в противотоке, и между ними полностью срабатывается температурный напор. Конструкция «труба в трубе» ближе всего удовлетворяет этим требованиям. И если запустить теплоносители в противотоке, то это будет так называемый «реальный противоток» (а не перекрёстный, как в пластинчатых ТОА). Температурный напор максимально эффективно срабатывается при такой организации движения. Однако выполняя расчет теплообменника «труба в трубе», следует быть реалистами и не забывать о логистической составляющей, а также об удобстве монтажа. Длина еврофуры – 13,5 метров, да и не все технические помещения приспособлены к заносу и монтажу оборудования такой длины.

Кожухотрубные теплообменники

Поэтому очень часто расчет такого аппарата плавно перетекает в расчет кожухотрубного теплообменника. Это аппарат, в котором пучок труб находится в едином корпусе (кожухе), омываемым различными теплоносителями, в зависимости от назначения оборудования. В конденсаторах, например, хладагент запускают в кожух, а воду – в трубки. При таком способе движения сред удобнее и эффективнее контролировать работу аппарата. В испарителях, наоборот, хладагент кипит в трубках, а они при этом омываются охлаждаемой жидкостью (водой, рассолами, гликолями и др.). Поэтому расчет кожухотрубного теплообменника сводится к минимизации габаритов оборудования. Играя при этом диаметром кожуха, диаметром и количеством внутренних труб и длиной аппарата, инженер выходит на расчетное значение площади теплообменной поверхности.

Воздушные теплообменники

Один из самых распространённых на сегодняшний день теплообменных аппаратов – это трубчатые оребрённые теплообменники. Их ещё называют змеевиками. Где их только не устанавливают, начиная от фанкойлов (от англ. fan + coil, т.е. “вентилятор” + “змеевик”) во внутренних блоках сплит-систем и заканчивая гигантскими рекуператорами дымовых газов (отбор теплоты от горячего дымового газа и передача его на нужды отопления) в котельных установках на ТЭЦ. Вот почему расчет змеевикового теплообменника зависит от того применения, куда этот теплообменник пойдёт в эксплуатацию. Промышленные воздухоохладители (ВОПы), устанавливаемые в камерах шоковой заморозки мяса, в морозильных камерах низких температур и на других объектах пищевого холодоснабжения, требуют определённых конструктивных особенностей в своём исполнении. Расстояния между ламелями (оребрением) должно быть максимальным, для увеличения времени непрерывной работы между циклами оттайки. Испарители для ЦОДов (центров обработки данных), наоборот, делают как можно более компактными, зажимая межламельные расстояния до минимума. Такие теплообменники работают в «чистых зонах», окруженные фильтрами тонкой очистки (вплоть до класса HEPA), поэтому такой расчет трубчатого теплообменника проводят с упором на минимизацию габаритов.

Пластинчатые теплообменники

В настоящее время стабильным спросом пользуются пластинчатые теплообменники. По своему конструктивному исполнению они бывают полностью разборными и полусварными, меднопаяными и никельпаяными, сварными и спаянными диффузионным методом (без припоя). Тепловой расчет пластинчатого теплообменника достаточно гибок и не представляет особой сложности для инженера. В процессе подбора можно играть типом пластин, глубиной штамповки каналов, типом оребрения, толщиной стали, разными материалами, а самое главное – многочисленными типоразмерными моделями аппаратов разных габаритов. Такие теплообменники бывают низкими и широкими (для парового нагрева воды) или высокими и узкими (разделительные теплообменники для систем кондиционирования). Их часто используют и под среды с фазовым переходом, то есть в качестве конденсаторов, испарителей, пароохладителей, предконденсаторов и т. д. Выполнить тепловой расчет теплообменника, работающего по двухфазной схеме, немного сложнее, чем теплообменника типа «жидкость-жидкость», однако для опытного инженера эта задача разрешима и не представляет особой сложности. Для облегчения таких расчетов современные проектировщики используют инженерные компьютерные базы, где можно найти много нужной информации, в том числе диаграммы состояния любого хладагента в любой развёртке, например, программу CoolPack.

Пример расчета теплообменника

Основной целью проведения расчета является вычисление необходимой площади теплообменной поверхности. Тепловая (холодильная) мощность обычно задается в техзадании, однако в нашем примере мы рассчитаем и её, для, скажем так, проверки самого техзадания. Иногда бывает и так, что в исходные данные может закрасться ошибка. Одна из задач грамотного инженера – эту ошибку найти и исправить. В качестве примера выполним расчет пластинчатого теплообменника типа «жидкость – жидкость». Пусть это будет разделитель контуров (pressure breaker) в высотном здании. Для того чтобы разгрузить оборудование по давлению, при строительстве небоскрёбов очень часто применяется такой подход. С одной стороны теплообменника имеем воду с температурой входа Твх1 = 14 ᵒС и выхода Твых1 = 9 ᵒС, и с расходом G1 = 14 500 кг/ч, а с другой – тоже воду, но только вот с такими параметрами: Твх2 = 8 ᵒС, Твых2 = 12 ᵒС, G2 = 18 125 кг/ч.

Необходимую мощность (Q0) рассчитаем по формуле теплового баланса (см. рис. выше, формула 7.1), где Ср – удельная теплоёмкость (табличное значение). Для простоты расчетов возьмём приведённое значение теплоёмкости Срв = 4,187 [кДж/кг*ᵒС]. Считаем:

Q1 = 14 500 * (14 – 9) * 4,187 = 303557,5 [кДж/ч] = 84321,53 Вт = 84,3 кВт – по первой стороне и

Q2 = 18 125 * (12 – 8) * 4,187 = 303557,5 [кДж/ч] = 84321,53 Вт = 84,3 кВт – по второй стороне.

Обратите внимание, что, согласно формуле (7.1), Q0 = Q1 = Q2, независимо от того, по какой стороне проведён расчет.

Далее по основному уравнению теплопередачи (7.2) находим необходимую площадь поверхности (7.2.1), где k – коэффициент теплопередачи (принимаем равным 6350 [Вт/м2]), а ΔТср.лог. – среднелогарифмический температурный напор, считаемый по формуле (7.3):

ΔТ ср.лог. = (2 – 1) / ln (2 / 1) = 1 / ln2 = 1 / 0,6931 = 1,4428;

F то = 84321 / 6350 * 1,4428 = 9,2 м2.

В случае когда коэффициент теплопередачи неизвестен, расчет пластинчатого теплообменника немного усложняется. По формуле (7.4) считаем критерий Рейнольдса, где ρ – плотность, [кг/м3], η – динамическая вязкость, [Н*с/м2], v – скорость среды в канале, [м/с], d см – смачиваемый диаметр канала [м].

По таблице ищем необходимое нам значение критерия Прандтля [Pr] и по формуле (7.5) получаем критерий Нуссельта, где n = 0,4 – в условиях нагрева жидкости, и n = 0,3 – в условиях охлаждения жидкости.

Далее по формуле (7.6) вычисляется коэффициент теплоотдачи от каждого теплоносителя к стенке, а по формуле (7.7) считаем коэффициент теплопередачи, который и подставляем в формулу (7.2.1) для вычисления площади теплообменной поверхности.

В указанных формулах λ – коэффициент теплопроводности, ϭ – толщина стенки канала, α1 и α2 – коэффициенты теплоотдачи от каждого из теплоносителей стенке.

5. Пример расчета теплообменного аппарата

Произвести тепловой расчёт горизонтального секционного кожухотрубного водоводяного подогревателя, определить:

– тепловую мощность подогревателя;

– температуру греющей воды на выходе из подогревателя;

– коэффициент теплоотдачи от греющей воды к внутренней поверхности трубки;

коэффициент теплоотдачи от внешней поверхности трубки к нагреваемой воде;

коэффициент теплопередачи от греющей воды к нагреваемой воде через разделяющую их поверхность латунных трубок;

среднелогарифмический температурный напор между теплоносителями;

поверхность нагрева теплообменного аппарата;

Исходные данные: Горячий теплоноситель, протекает по латунным трубкам с наружным диаметром d2 = 16 мм, толщина стенки трубки 1 мм.

Расход греющей воды G1 = 15500 кг/час, температура греющей воды на входе в ТА t1 = 80°С, расход нагреваемой воды G2 = 18000 кг/час, температура нагреваемой воды на входе в ТА t2 = 5°С, температура нагреваемой воды на выходе из ТА t2´´=60°С, коэффициент теплопроводности материала стенок трубок l = 104,5 Вт/м°С, расчётная длина секции l = 4 м, внутренний диаметр корпуса секции D = 106 мм, число трубок в секции n = 19, d2/d1 = 16/14 мм. При расчете потерями теплоты с внешней поверхности корпуса теплообменника пренебречь.

Тепловая мощность подогревателя определяется из уравнения теплового баланса для нагреваемого теплоносителя:

Q=G2Cр2(t2¢¢ – t2¢).

Здесь Ср2=4,174 кДж/кг°С, теплоемкость нагреваемой воды, определяется при °С, из таблиц С.Л. Ривкин, А. А. Александрова «Термодинамические свойства воды и водяного пара»

кВт

Температура греющей воды на выходе из ТА t¢¢1 определяется из уравнения теплового баланса для греющей воды:

,

отсюда

°С,

здесь Ср1=4,174 кДж/кг°С определяется при средней температуре греющей воды ~50°С

Определение коэффициента теплоотдачи a1 от греющей воды к внутренней поверхности трубок.

Теплофизические характеристики горячей воды определим при средней температуре методом последовательных приближений [2].

°С,

плотность горячей воды кг/м3;

коэффициент кинематической вязкости м2/с;

коэффициент теплопроводности воды Вт/м°С;

критерий Прандтля горячей воды при t1, .

Скорость движения греющей воды внутри латунных трубок

м/с.

Число Рейнольдса

.

Если , то режим движения жидкости турбулентный

Для турбулентного режима движения теплоносителей справедливо следующее критериальное уравнение

здесь – число Нуссельта горячей воды, – число Прандтля воды при средней температуре стенки tст: (найден из табл. 2 данного м.у.)

=0,5(48,1+32,5)=40,35°С

Коэффициент теплоотдачи от горячей воды к внутренней поверхности латунных трубок определяется из условия:

,

здесь l – определяющий размер, в нашем случае это внутренний диаметр латунных трубок

Вт/м2°С.

Определение коэффициента теплоотдачи от внешней поверхности латунных трубок к нагреваемой воде.

Определим теплофизические характеристики нагреваемой воды при средней температуре :

°С,

плотность воды r2=994,8 кг/м3;

коэффициент кинематической вязкости n2=0,768×10-6 м2/с;

коэффициент теплопроводности воды l2=0,628 Вт/м°С;

критерий Прандтля Pr2=5,14.

Эквивалентный диаметр сечения межтрубного пространства

,

где F – площадь межтрубного пространства, внутри которого протекает нагреваемая вода:

;

P=pD+npd2,

где P – смоченный периметр канала, P=pD+npd2;

d2 – внешний диаметр латунных трубок.

мм.

Скорость движения нагреваемой воды

м/с;

м2.

Число Рейнольдса для нагреваемой воды

.

Определим критерий Нуссельта для нагреваемой воды

.

Коэффициент теплоотдачи от наружной поверхности латунных трубок к нагреваемой воде

Вт/м2°С.

Коэффициент теплопередачи от горячей воды к нагреваемой воде через разделяющую их поверхность теплообмена определим по уравнению (3.22), т.к.

Вт/м2°С.

Среднелогарифмический температурный напор между теплоносителями для случая противоточной схемы включения:

.

Поверхность теплообмена ТА

м2.

Поверхность нагрева одной секции ТО

Fсекц=n·p·dср·l=19×3,14×15×10-3×4=3,58 м2.

Число секций в теплообменнике

.

Принимаем для ТА 8 секций. Уточним длину секции

F=N×n×p×dcр×l;

м.

Уточним температуры поверхностей латунных трубок

Q=a1(t1– tcт1)pd1nlN

,

.

Совпадение с принятой tc удовлетворительное.

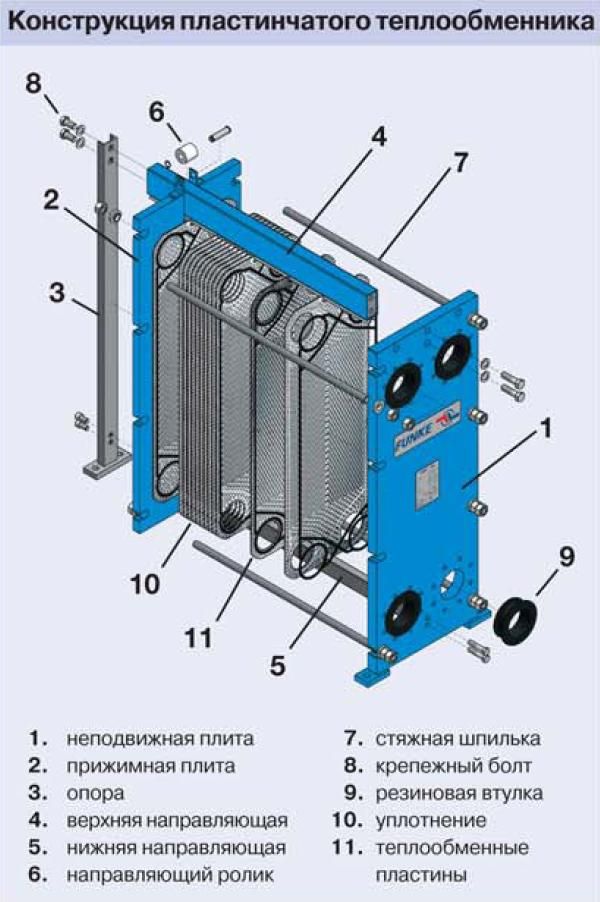

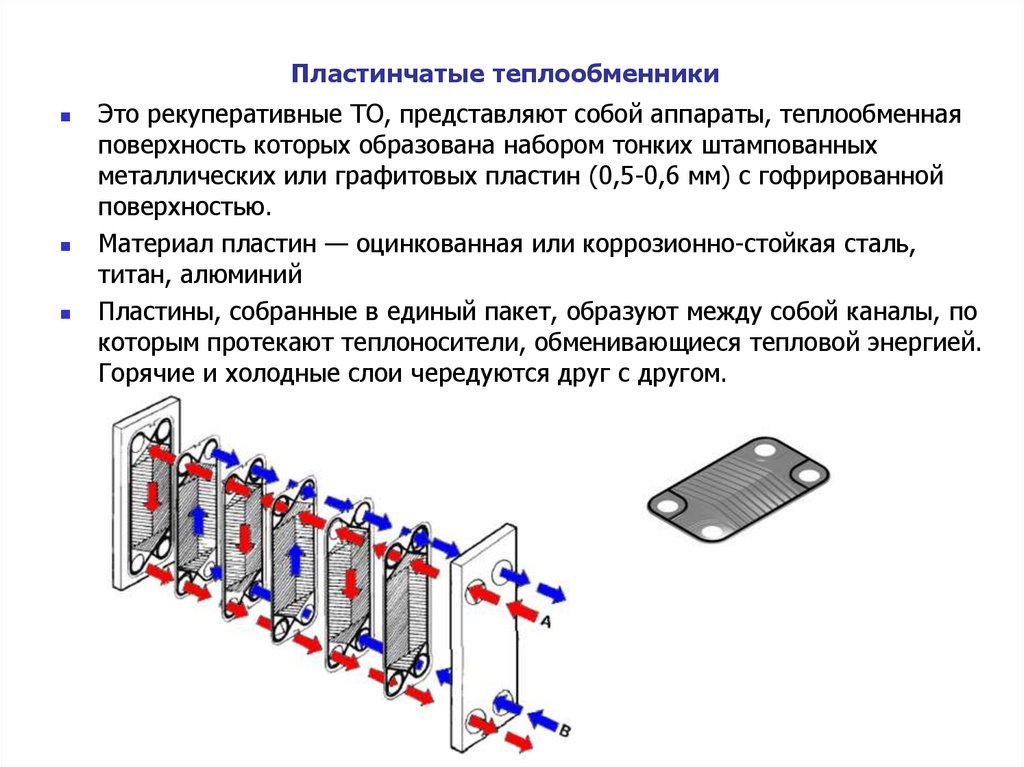

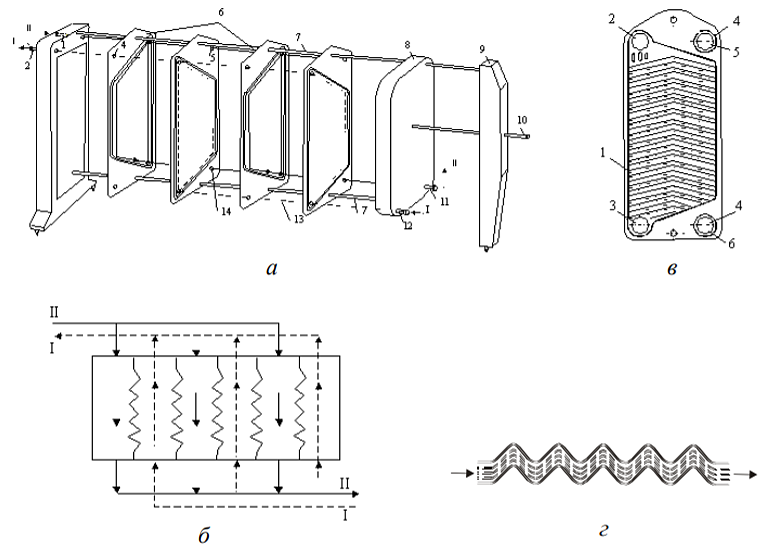

Как работают пластинчатые теплообменники

Как работают пластинчатые теплообменники. В этом видео мы рассмотрим пластинчатые теплообменники и их работу. Их часто называют PHE, PHX, а иногда просто HX или HEX. Пластинчатые теплообменники очень распространены. Они широко используются в строительстве и производстве. Причина их популярности в том, что они очень компактны, очень эффективны, просты в обслуживании и не требуют значительного обслуживания.

Прокрутите вниз, чтобы посмотреть обучающее видео на YouTube о том, как работают пластинчатые теплообменники

Назначение пластинчатого теплообменника – передача тепловой энергии между двумя жидкостями без смешивания жидкостей.Например, в сфере обслуживания зданий вы можете захотеть передать тепло от первичного контура, подключенного к котлу, к отдельному вторичному контуру, возможно, в сети централизованного теплоснабжения. На производстве вы можете охладить немного масла водой, но, очевидно, вы не хотите смешивать масло и воду вместе.

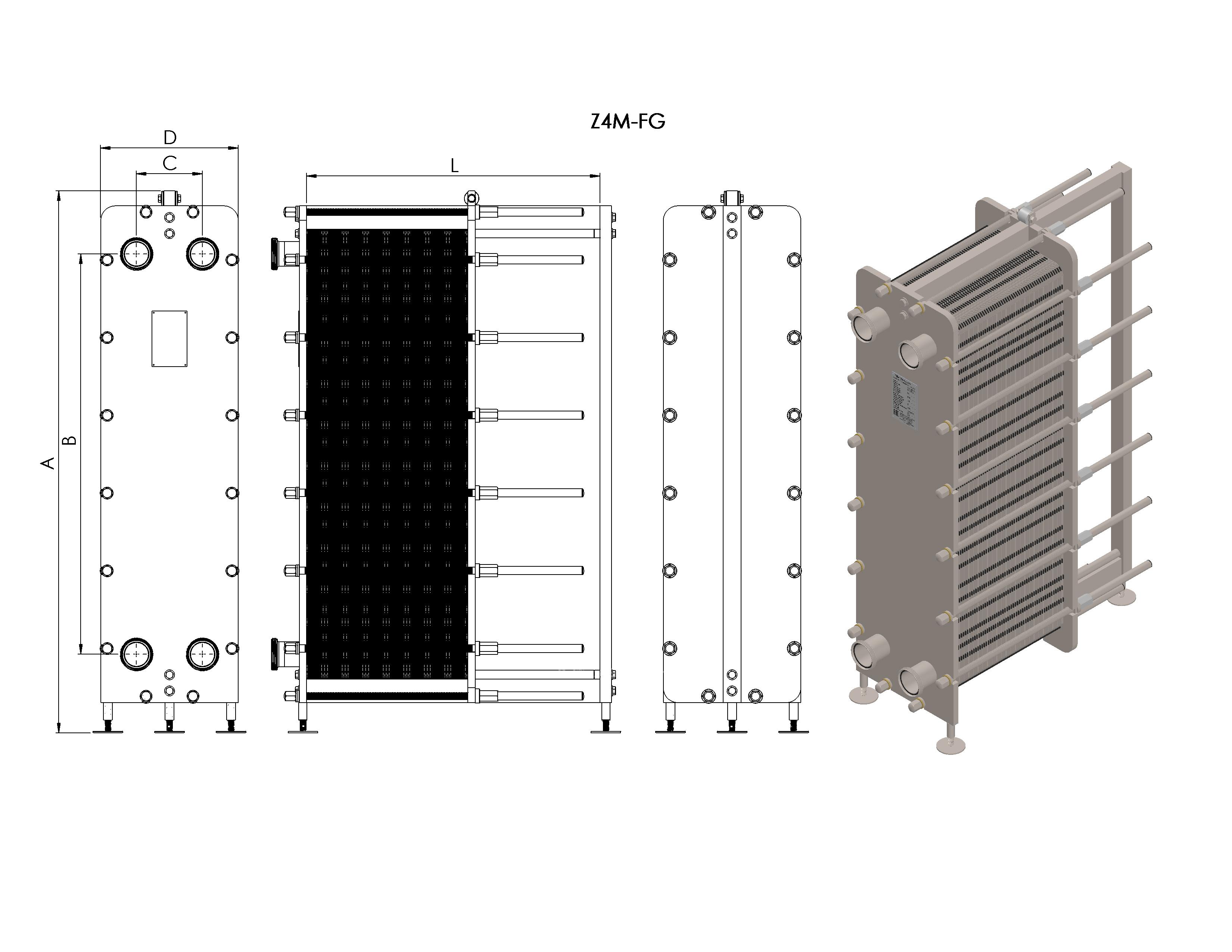

Рассмотрение основных частей пластинчатого теплообменника. У нас есть торцевые пластины на передней и задней крышке, которые обычно изготавливаются из низкоуглеродистой стали. Они очень сильные, они нужны, чтобы все скрепить.Затем у нас есть гайки, они прикрепляются и затягиваются на стяжные болты. Стяжные болты входят в некоторые канавки на боковой стороне устройства и проходят по всей длине теплообменника. Болты затягиваются на эти стержни и сжимают все пластины и прокладки вместе, образуя водонепроницаемое уплотнение. Между концевыми пластинами закреплены прокладки и пластины теплопередачи.

Примеры размеров теплообменникаТеплообменники большего размера также будут иметь опорные стержни вверху и внизу.Это выдержит вес теплообменника. Пластины можно просто выдвинуть для обслуживания после снятия концевой пластины.

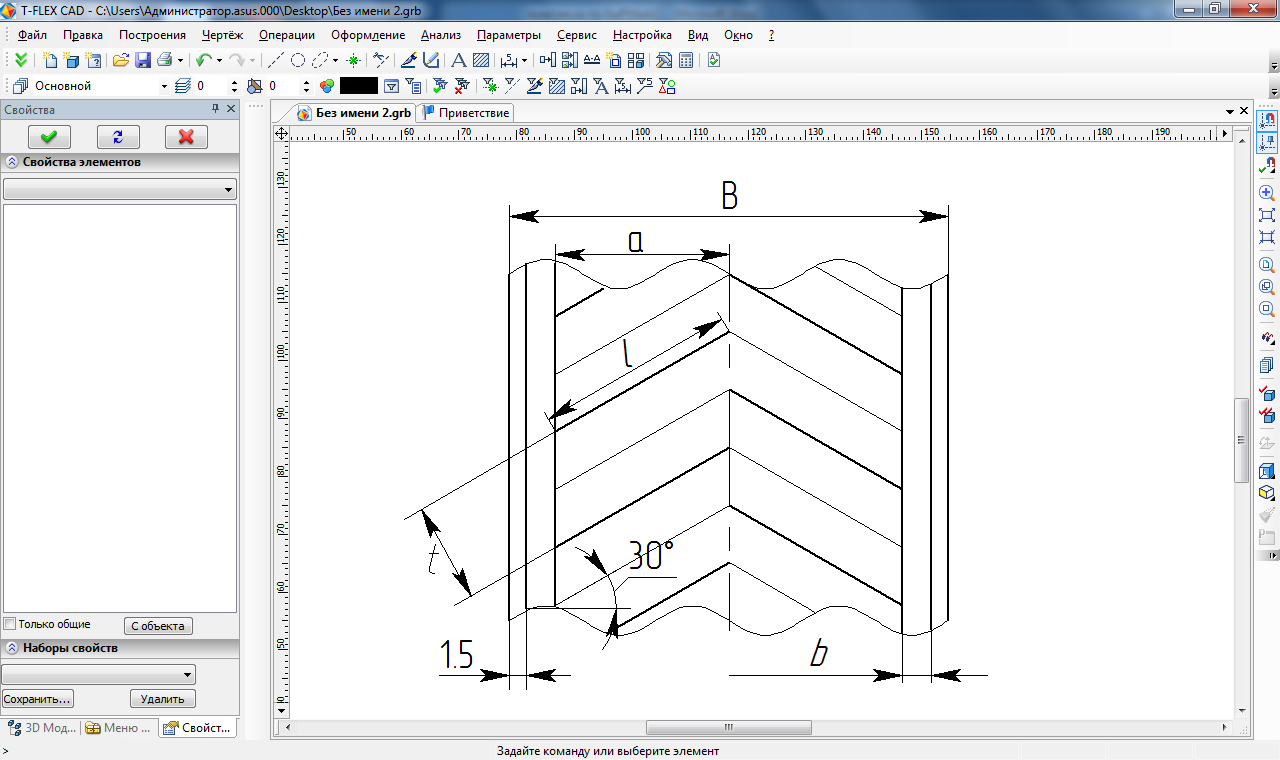

Выше показан пример реальной пластины теплообменника. Обычно они изготавливаются из стали или титана, и вы можете видеть, что на них есть узор, нарезанный канавками или штамповкой. Эти узоры будут укреплять пластины, а также увеличивать площадь поверхности теплопередачи, создавая внутри них очень турбулентный поток. Турбулентный поток хорош, потому что он перемешивает жидкость, поэтому тепло распределяется или усредняется.Если бы это был плавный поток, то в одних регионах тепло накапливалось бы больше, чем в других.

Между пластинами проложены резиновые прокладки. Он прикреплен к поверхности пластины, и цель прокладки – обеспечить плотную посадку и предотвратить утечки. Прокладка также позволяет или предотвращает попадание жидкости в лист.

На иллюстрации реальной пластины теплообменника вы можете увидеть черную линию, бегущую вокруг внешнего края, это прокладка.Обратите внимание, что два правых отверстия имеют диагональное резиновое уплотнение, проходящее через них, это блокирует попадание потока воды на пластину. Однако отверстия слева не имеют этого диагонального уплотнения, поэтому жидкость может поступать в пластину и выходить из нее через эти отверстия.

Если вы посмотрите на предыдущий пример фотографии сравнения размеров теплообменников. Вы, вероятно, заметите, что стяжные болты выходят далеко за теплообменник. На это есть несколько причин. Одна из причин заключается в том, чтобы иметь возможность установить все эти пластины во время установки или во время обслуживания, но также это дает возможность расширить пластинчатый теплообменник в будущем.Скажем, например, здание планируется расширить в будущем, тогда оно может просто расширить охлаждающую способность, добавив больше пластин. Он также может удалить пластины, чтобы уменьшить это.

Есть несколько способов подключения пластинчатых теплообменников.

Самый распространенный – это когда впускные и выпускные отверстия находятся на передней пластине, поэтому жидкости будут входить, течь по их каналам, а затем возвращаться к передней пластине.

В другой версии одна из жидкостей входит через переднюю пластину, но выходит через заднюю пластину.Другая жидкость течет в противоположном направлении.

Первая версия является наиболее распространенной, и это потому, что вам не нужно изменять трубопровод, если вам нужно расширить пластинчатый теплообменник в будущем. Во второй версии все подключенные трубопроводы необходимо будет снять и подогнать заново, в зависимости от того, насколько далеко вы расширите пластинчатый теплообменник.

Итак, как это работает?

Мы складываем несколько пластин вместе, а затем используем прокладки внутри, чтобы предотвратить попадание жидкостей в чередующиеся пластины.Прокладку можно повернуть, чтобы заблокировать правое или левое отверстие. Затем две жидкости будут течь через все каналы между пластинами. Пример: жидкость 1, пластина, жидкость 2, пластина, жидкость 1, пластина…

Отверстия совпадают, образуя канал, похожий на трубу, через который текут жидкости.

Если вы внимательно посмотрите на изображение выше, вы заметите, что прокладка чередуется с той стороны, которую она блокирует.

Если мы пропустим охлаждающую жидкость в теплообменник, мы можем позволить ей войти через верхний левый вход.Затем он потечет к тарелкам 2, 4 и 6. Затем через нижний левый выпускной канал он оставит более высокую температуру.

Затем горячая жидкость поступает через правый нижний вход, течет по каналам 1, 3, 5 и 7. Затем она выходит через правый верхний выход с более низкой температурой.

Прокладки – это то, что позволяет жидкости течь в определенный канал.

Дело в том, что каналы между пластинами имеют разную температуру, и горячее всегда перетекает в холодное. Таким образом, горячая жидкость будет передавать часть своей тепловой энергии через более холодную жидкость и в нее.Две жидкости никогда не встречаются и не смешиваются, они всегда разделены стенкой металлической пластины. Тепло просто передается через это. Поэтому горячая жидкость остывает, а холодная нагревается.

Вы также можете заметить, что эти жидкости движутся противотоком. Это лучшая конфигурация для максимальной эффективности, потому что средняя логарифмическая разница температур, LMTD, является максимальной.

Если вы встретите их в здании, убедитесь, что они 1) изолированы, чтобы удерживать как можно больше тепловой энергии, и 2) что защитная втулка установлена поверх резьбы стяжных стержней.

6.10 Тепловой поток в испарителях

Паяный пластинчатый теплообменник спроектирован как испаритель в SSP, программе расчета SWEP. Программа рассчитывает коэффициенты пленки и падение давления на основе корреляций, описывающих явления. Рассчитывается общий коэффициент теплопередачи и определяется требуемая поверхность нагрева. Требуемая площадь и ограничения перепада давления вместе с экономическими аспектами определяют модель теплообменника и количество пластин, необходимых для работы.Простой способ оценки различных проектных расчетов – это сравнение теплового потока ППТО. Тепловой поток можно рассматривать как плотность теплопередачи теплообменника и определяется как тепловой поток на поверхность теплопередачи:

Это уравнение получено из уравнения теплового потока. Тепловой поток в теплообменнике:

В главе 1.5 была введена LMTD (средняя логарифмическая разница температур) для однофазных расчетов.Причиной использования среднего логарифмического значения являются логарифмические характеристики профилей температуры в однофазном процессе теплопередачи. В двухфазных расчетах необходимо использовать так называемый МПД. Расчет MTD не показан в этом справочнике, потому что его слишком сложно рассчитать вручную.

Значение k зависит от характеристик ППТО и профиля потока внутри каналов. Корреляции, интегрированные в SSP, вычисляют значение k для температурной программы, используемой для проектирования ППТО.Для данной поверхности теплопередачи значение k определяет необходимую разницу температур. Высокое значение k приводит к более точной температурной программе, а более низкое значение k означает, что требуется более высокая разница температур.

Более высокое значение k означает, что требуется меньшая разница температур между хладагентом и вторичной жидкостью. Однако среднюю разность температур часто бывает сложно определить практически. Более простой способ показать разницу в операционных системах – использовать разницу между температурой выходящей вторичной жидкости и температурой испарения (LWT – TEVAP) (см. Рисунок 6.49 ).

Характеристики ППТО предсказываются на основе корреляций в SSP. Значение k зависит от теплоносителя и турбулентности потока. Из уравнения теплового потока легко увидеть, что для достижения более высокого теплового потока в предварительно определенном ППТО требуется большая разница температур (LWT – TEVAP). Рисунок 6.50 показывает типичную кривую теплового потока как функцию (LWT – TEVAP).

Рисунок 6.50 показывает типичную наклонную кривую производительности.Разница температур между испаряющейся средой и вторичной жидкостью увеличивается с увеличением теплопередачи на м 2 (тепловой поток). Наклон уникален для каждого теплообменника и хладагента, как обсуждается ниже.

Влияние характеристик теплообменника

Физические размеры теплообменника влияют на коэффициент пленки и, следовательно, на тепловой поток. Гидравлический диаметр в два раза больше глубины прессования и будет влиять на поток, потому что меньший гидравлический диаметр увеличивает значение k, а также падение давления.Угол гофры может быть в определенном диапазоне, примерно 30-80 °. Чем больше угол, тем выше становится коэффициент пленки, но чем больше угол, тем выше падение давления.

Влияние испаряющейся жидкости

Физические свойства хладагентов в жидкой и паровой фазах различаются. Из-за различий в физических свойствах коэффициент пленки и тепловой поток будут различаться. Некоторые важные параметры:

Самый простой способ сравнить тепловой поток между различными хладагентами – это использовать диаграмму теплового потока, аналогичную рисунку 6.50. Различные физические свойства R22, R404A и R134a требуют большей или меньшей площади поверхности нагрева для достижения одинаковых характеристик. На рисунке 6.51 показаны расчеты SSP для достижения температуры испарения 2 ° C (соответствует LWT – TEVAP = 5).

Как показано на рис. 6.51 , для R404A потребуется меньшая площадь, чем для R22 или R134a. При той же температуре испарения (2 ° C) тепловой поток выше: 12 кВт / м2 по сравнению с 9,5 кВт / м2 и 8,8 кВт / м2 для R22 и R134a соответственно.

<< назад | следующий >>

Расчет и подбор теплообменников

Проблема 1

Выходящий из реактора поток горячего продукта необходимо охладить от начальной температуры t 1 = 95 ° C до конечной температуры t 1 10 = 50 ° C; для этого он направляется в холодильник, куда подается вода с начальной температурой t 2 н = 20 ° C.Пожалуйста, рассчитайте ∆t ср для условий прямого и противотока в холодильнике.

Решение: 1) Поскольку конечная температура охлаждающей воды t 2 – для прямого потока теплоносителя не может превышать значение конечной температуры горячего теплоносителя (t 1 к = 50 ° C), поэтому предположим, что t 2 к = 40 ° C.

Рассчитаем средние температуры на входе и выходе холодильника:

∆t н ср = 95 – 20 = 75;

∆t к ср = 50-40 = 10

∆t ср = 75 – 10 / л (75/10) = 32.3 ° С

2) Для условий противотока предположим, что конечная температура воды такая же, как и для прямого потока теплоносителя, т.е. t 2 к = 40 ° C.

∆t н ср = 95-40 = 55;

∆t к ср = 50-20 = 30

∆t ср = 55 – 30 / л (55/30) = 41,3 ° C

Проблема 2

Используя условия задачи 1, определите требуемую поверхность теплообмена (F) и расход охлаждающей воды (G).Расход горячего продукта G = 15000 кг / час и его теплоемкость C = 3430 Дж / кг · град (0,8 ккал · кг · град). Параметры охлаждающей воды следующие: теплоемкость c = 4080 Дж / кг · град (1 ккал · кг · град), коэффициент теплопередачи k = 290 Вт / м 2 · град (250 ккал / м 2 * град. ).

Решение: Используя уравнение теплового баланса, получим выражение для определения теплового потока при нагревании холодного теплоносителя:

Q = Q гт = Q хт

Откуда: Q = Q гт = GC (t 1 н – t 1 к ) = (15000/3600) · 3430 · (95-50) = 643125 Вт

Полагая t 2 – = 40 ° C, найдем расход холодного теплоносителя:

G = Q / c (t 2 к – t 2 ) = 643125/4080 (40-20) = 7.9 кг / с = 28 500 кг / ч

Требуемая поверхность теплообмена

В случае прямого потока:

F = Q / k · ∆t ср = 643125/290 · 32,3 = 69 м 2

В случае противотока:

F = Q / k · ∆t ср = 643125/290 · 41,3 = 54 м 2

Проблема 3

На заводе газ транспортируется по стальному трубопроводу с наружным диаметром d 2 = 1500 мм, толщиной стенки δ 2 = 15 мм, теплопроводностью λ 2 = 55 Вт / м · град.Изнутри трубопровод облицован шамотным кирпичом, толщина которого δ 1 = 85 мм, теплопроводность λ 1 = 0,91 Вт / м · град. Коэффициент теплопередачи от газа к стене α 1 = 12,7 Вт / м 2 · град; от внешней поверхности стены до воздуха α 2 = 17,3 Вт / м 2 · град. Найдите коэффициент теплопередачи от газа к воздуху.

Решение: 1) Определим внутренний диаметр трубопровода:

d 1 = d 2 – 2 · (δ 2 + δ 1 ) = 1500 – 2 (15 + 85) = 1300 мм = 1.3 м

Средний диаметр футеровки:

d 1 ср = 1300 + 85 = 1385 мм = 1,385 м

Средний диаметр стенки трубопровода:

d 2 ср = 1500-15 = 1485 мм = 1,485 м

Рассчитаем коэффициент теплопередачи по формуле:

k = [(1 / α 1 ) · (1 / d 1 ) + (δ 1 / λ 1 ) · (1 / d 1 ср ) + (δ 2 / λ 2 ) · (1 / d 2 ср ) + (1 / α 2 )] -1 = [(1/12.7) · (1 / 1,3) + (0,085 / 0,91) · (1 / 1,385) + (0,015 / 55) · (1 / 1,485) + (1 / 17,3)] -1 = 5,4 Вт / м 2 · град

Проблема 4

Однопроходный кожухотрубный теплообменник нагревает метанол с водой от начальной температуры 20 до 45 ° C. Водяной поток охлаждается от 100 до 45 ° C. Пучок теплообменника содержит 111 трубок, диаметр одной трубки 25х2,5 мм. Скорость потока метанола по трубкам составляет 0,8 м / с (Вт). Коэффициент теплопередачи 400 Вт / м 2 · град.Определите, пожалуйста, общую длину пучка труб.

Решение:

Определим среднюю разность температур теплоносителя как среднее логарифмическое значение.

∆t н ср = 95 – 45 = 50;

∆t к ср = 45-20 = 25

∆t ср = 50 + 25/2 = 37,5 ° C

Затем давайте определим среднюю температуру теплоносителя, протекающего через межтрубное пространство.

∆t ср = 45 + 20/2 = 32.5 ° С

Определим массовый расход метанола.

G сп = n · 0,785 · d вн 2 · w сп · ρ сп = 111 · 0,785 · 0,02 2 · 0,8 · = 21,8

ρ сп = 785 кг / м 3 – плотность метанола при 32,5 ° С, значение взято из справочной литературы.

Затем определим тепловой поток.

Q = G сп с сп (t к сп – t н сп ) = 21.8 · 2520 (45-20) = 1,373 · 10 6 Вт

c сп = 2520 кг / м 3 – теплоемкость метанола при 32,5 ° С, значение взято из справочной литературы.

Определим требуемую поверхность теплообмена.

F = Q / K∆t ср = 1,373 · 10 6 / (400 · 37,5) = 91,7 м 3

Рассчитаем общую длину пучка труб по среднему диаметру труб.

L = F / nπd ср = 91.7/111 · 3,14 · 0,0225 = 11,7 м.

В соответствии с рекомендациями, общая длина пучка труб должна быть разделена на несколько участков предлагаемого типоразмера с обеспечением необходимого запаса поверхности теплообмена.

Проблема 5

Пластинчатый теплообменник используется для нагрева потока 10% раствора NaOH с 40 ° C до 75 ° C. Расход гидроксида натрия 19000 кг / ч. В качестве теплоносителя используется конденсат водяного пара с расходом 16000 кг / ч и начальной температурой 95 ° C.Примем коэффициент теплопередачи 1400 Вт / м 2 · град. Рассчитайте основные параметры пластинчатого теплообменника.

Решение: Найдем количество переданного тепла.

Q = G р с р (t к р – t н р ) = 19000/3600 · 3860 (75-40) = 713 028 Вт

Из уравнения теплового баланса определим конечную температуру конденсата.

т к х = (Q · 3600 / G к с к ) – 95 = (713028 · 3600) / (16000 · 4190) – 95 = 56.7 ° С

с р , к – теплоемкость раствора и конденсата, значения приведены в справочных материалах.

Определим средние температуры теплоносителя.

∆t н ср = 95 – 75 = 20;

∆t к ср = 56,7 – 40 = 16,7

∆t ср = 20 + 16,7 / 2 = 18,4 ° C

Определим сечение каналов; для расчета примем массовую скорость конденсата Wk = 1500 кг / м 2 · сек.

S = G / W = 16000/3600 · 1500 = 0,003 м 2

Полагая ширину канала b = 6 мм, найдем ширину спирали.

B = S / b = 0,003 / 0,006 = 0,5 м

Исходя из рекомендаций, примем ширину спирали по ближайшему большему табличному значению B = 0,58 м.

Уточним сечение канала

S = B · b = 0,58 · 0,006 = 0,0035 м 2

и массовая скорость потоков

W р = G р / S = 19000/3600 · 0.0035 = 1508 кг / м 3 · сек

W к = G к / S = 16000/3600 · 0,0035 = 1270 кг / м 3 · сек

Поверхность теплопередачи спирального теплообменника определяется следующим образом.

F = Q / K∆t ср = 713028 / (1400 · 18,4) = 27,7 м 2

Определим рабочую длину спирали

L = F / 2B = 27,7 / (2 · 0,58) = 23,8 м

Далее определим шаг спирали, задав толщину листа δ = 5 мм.

t = b + δ = 6 + 5 = 11 мм

o Рассчитайте количество витков каждой спирали, исходный диаметр спирали следует принять, исходя из рекомендаций, как d = 200 мм.

N = (√ (2L / πt) + x 2 ) – x = (√ (2 · 23,8 / 3,14 · 0,011) +8,6 2 ) – 8,6 = 29,5

где х = 0,5 (d / t – 1) = 0,5 (200/11 – 1) = 8,6

Требуемый диаметр спирали определяется следующим образом.

D = d + 2Nt + δ = 200 + 2 · 29,5 · 11 + 5 = 860 мм.

Проблема 6

Определите гидравлическое сопротивление теплоносителя, создаваемого в четырехходовом пластинчатом теплообменнике с длиной канала 0,9 м и эквивалентным диаметром 7,5 × 10 -3 , когда бутиловый спирт охлаждается водой. Свойства бутилового спирта следующие: расход G = 2,5 кг / с, скорость W = 0,240 м / с и плотность ρ = 776 кг / м 3 (критерий Рейнольдса Re = 1573> 50). Свойства охлаждающей воды следующие: расход G = 5 кг / с, скорость W = 0.175 м / с и плотностью ρ = 995 кг / м 3 (критерий Рейнольдса Re = 3101> 50).

Решение: Определим коэффициент местного гидравлического сопротивления.

ζ бс = 15 / Re 0,25 = 15/1573 0,25 = 2,38

ζ в = 15 / Re 0,25 = 15/3101 0,25 = 2,01

Уточним скорость движения спирта и воды в арматуре (при условии, что d шт = 0,3м)

W шт = G бс / ρ бс 0.785d шт 2 = 2,5 / 776 · 0,785 · 0,3 2 = 0,05 м / с меньше 2 м / с, поэтому его можно не учитывать.

W шт = G в / ρ в 0,785d шт 2 = 5/995 · 0,785 · 0,3 2 = 0,07 м / с меньше 2 м / с, поэтому может игнорировать.

Определим гидравлическое сопротивление бутилового спирта и охлаждающей воды.

∆Р бс = хζ · (л / сут) · (ρ бс w 2 /2) = (4 · 2.38 · 0,9 / 0,0075) · (776 · 0,240 2 /2) = 25532 Па

∆Р в = хζ · (л / сут) · (ρ в w 2 /2) = (4 · 2,01 · 0,9 / 0,0075) · (995 · 0,175 2 /2) = 14699 Па.

Пластинчатый теплообменник– Разработка LibreTexts

Работа в устойчивом состоянии

Рис. 1. Детали теплообменника . (a) Температуры и расходы для пластинчатого теплообменника перекрестного тока, работающего в непрерывном режиме. (b) Схема изменения температуры в зависимости от теплопередачи в теплообменнике. Выбор \ (\ Delta T \) и \ (q_T \) произвольный.

Схема перетока в пластинчатом теплообменнике представлена на рис. 1 (a) , где \ (T \) обозначает температуру потока, \ (\ omega \) – массовый расход потока, а индексы \ ( c \) и \ (h \) относятся к холодному и горячему потокам. Изменение температуры каждого потока схематично показано на рис. 1 (b) как функция общего тепла \ (q_T \), переданного от горячего потока к холодному.В любой точке теплообменника перепад тепла \ (dq \), передаваемый от горячего к холодному, равен

\ [dq = U \ left (T_h – T_c \ right) dA, \]

, где \ (U \) – общий коэффициент теплопередачи, а \ (dA \) – это дифференциальная площадь, доступная для теплопередачи. Как следует из , рис. 1 (b) , разница температур \ (\ Delta T = T_h – T_c \) приблизительно линейна, так что

\ [\ frac {d \ left (\ Delta T \ right)} {dq } = \ frac {\ Delta T_1 – \ Delta T_2} {q_T}. {in} \ right), \]

где \ ( C_p \) – теплоемкость отмеченного потока, и в большинстве случаев мы можем аппроксимировать \ (C_ {p, c} = C_ {p, h} = C_p \).c, \]

, где \ (\ textrm {Nu, Re,} \) и \ (\ textrm {Pr} \) – числа Нуссельта, Рейнольдса и Прандтля, а \ (a, b, \) и \ (c \) – экспериментально определенные коэффициенты. Обычно \ (b \ приблизительно 2/3 \) и \ (c \ приблизительно 1/3 \), но разные авторы сообщают разные значения. [5] Обратите внимание, что корреляции этой формы предсказывают другое поведение масштабирования по сравнению с уравнениями. (3) и (4).

Пакетный режим

Рис. 2. Работа теплообменника в периодическом режиме для холодного потока.{in} \ left (0 \ right)} \ right | = \ left [\ frac {\ left (K-1 \ right) \ omega_c \ omega_h} {m \ left (K \ omega_h- \ omega_c \ right)} \ right] t, \]

, который имеет форму \ (f \ left (T, t \ right) = bt \) и, следовательно, инструменты линейной регрессии могут использоваться для оценки \ (b \) и, соответственно, \ (U \).

Равный поток

Когда \ (\ omega_h = \ omega_c \), линии (рис. 1) параллельны по формуле. (4) и, следовательно, \ (\ Delta T_1 = \ Delta T_2 \). Средняя логарифмическая разница температур становится неопределенной, но применение правила Л’Оспиталя (или тщательный анализ уравнений{\ prime} \ left (0 \ right) \) до нуля, и делает это во временной шкале \ (\ tau \), равной \ (\ tau_ {th} + \ tau_r \) (, рис. 3, ). Умный инженер мог бы использовать эти временные шкалы, чтобы оценить, как долго ему следует работать с системой в пакетном режиме, чтобы избежать перехода в большой режим \ (\ tau \) и, таким образом, потери своей тепловой движущей силы.

Рис. 3. Поведение температуры приближения для периодического режима работы с равными расходами. Красная кривая представляет собой экспоненциальный спад, характеризующийся двумя временными шкалами, как описано в тексте: \ (\ tau_ {th} \), тепловая шкала времени, и \ (\ tau_r \), шкала времени пребывания.

Конвектированное уравнение теплопередачи с плоской пластиной и калькулятор | Инженеры Edge

Связанные ресурсы: теплопередача

Конвектированное уравнение теплопередачи с плоской пластиной и калькулятор

Техника теплопередачи

Термодинамика

Инженерная физика

Коэффициент теплопередачи плоской пластины и уравнение конвекции тепла и калькулятор

Средний коэффициент конвективной теплопередачи и тепло, отводимое от изотермической (постоянной температуры) плоской пластины при заданной температуре в свободном потоке.

ВСЕ калькуляторы требуют премиум-членства

Предварительный просмотр: Плоский калькулятор конвекционного теплообмена

Расчеты основаны на корреляциях чисел Нуссельта. Тепловой поток (q) от пластины рассчитывается как:

q = h · A · (T p – T a )

ч = Nu · к / л

Число Нуссельта рассчитывается как: