Спиральный холодильный компрессор. Принцип работы и устройство. —

Главным элементом любого холодильного оборудования является компрессор. Он служит для обеспечения движения хладагента в системе и создания разности давлений.

Относительно недавно стали применяться в холодильной технике компрессоры спирального типа. В основном они работают в составе систем кондиционирования, чиллеров, тепловых насосов, средне и высокотемпературных холодильных установок.

Рабочим элементом спирального компрессора является спираль. Принцип работы холодильного спирального компрессора основан на согласованном вращении одной спирали относительно другой.

Принцип работы спирального холодильного компрессора.

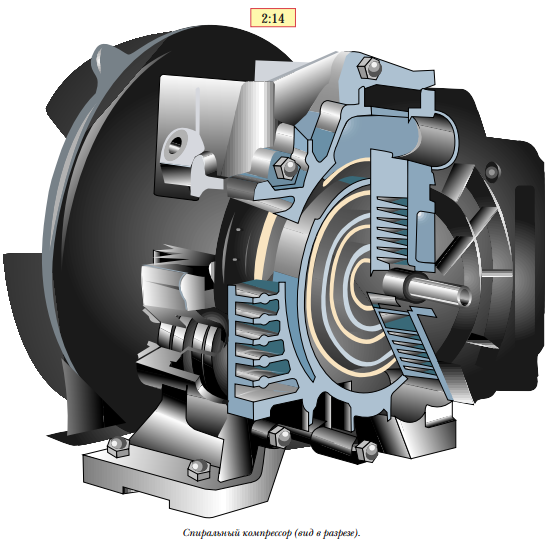

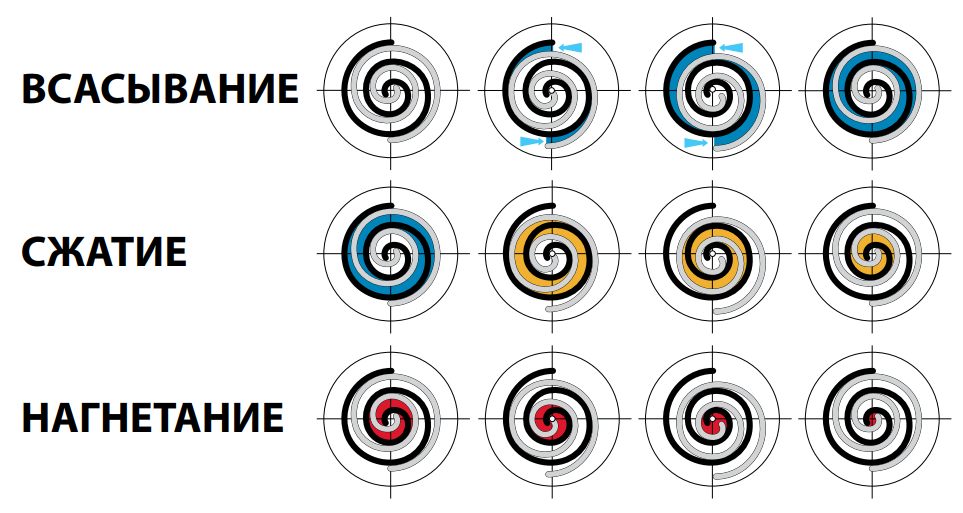

В спиральном компрессоре сжатие паров хладагента происходит между двумя спиралями.

Одна спираль неподвижная, вторая – совершает вращение вокруг неё. Причем это движение имеет непростую траекторию. Электродвигатель, находящийся в одном герметичном корпусе компрессора, совершает работу – вращает вал, на конце которого находится эксцентрично установленная спираль. Вращаясь, подвижная спираль перекатывается по стенкам неподвижной спирали, скользя по масленой плёнке. Точки контакта спиралей постепенно перемещаются от края к центру, причем они расположены на каждом витке рабочего элемента. Захватывая всасываемые пары хладагента в зоне большего объема сжимаемого газа, спирали постепенно сжимают их по мере приближения рабочей зоны к центру, так как объем её уменьшается. Соответственно, в центре спиралей достигается максимальное давление газа, который через линию нагнетания компрессора затем поступает в конденсатор. В спиральном компрессоре, в процессе работы, сжатие паров происходит непрерывно, так как точка касания спиралей не одна и рабочих зон сжатия образуется несколько. Электродвигатели герметичных спиральных компрессоров охлаждаются за счет всасывающих паров хладагента.

Электродвигатель, находящийся в одном герметичном корпусе компрессора, совершает работу – вращает вал, на конце которого находится эксцентрично установленная спираль. Вращаясь, подвижная спираль перекатывается по стенкам неподвижной спирали, скользя по масленой плёнке. Точки контакта спиралей постепенно перемещаются от края к центру, причем они расположены на каждом витке рабочего элемента. Захватывая всасываемые пары хладагента в зоне большего объема сжимаемого газа, спирали постепенно сжимают их по мере приближения рабочей зоны к центру, так как объем её уменьшается. Соответственно, в центре спиралей достигается максимальное давление газа, который через линию нагнетания компрессора затем поступает в конденсатор. В спиральном компрессоре, в процессе работы, сжатие паров происходит непрерывно, так как точка касания спиралей не одна и рабочих зон сжатия образуется несколько. Электродвигатели герметичных спиральных компрессоров охлаждаются за счет всасывающих паров хладагента.

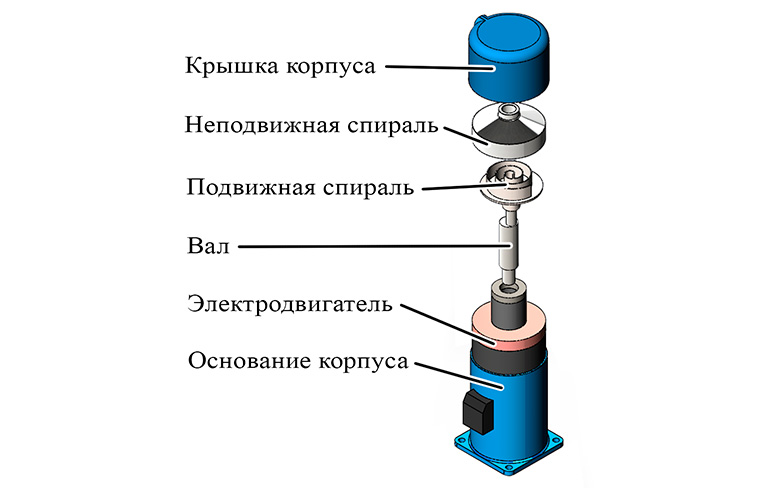

Устройство спирального холодильного компрессора.

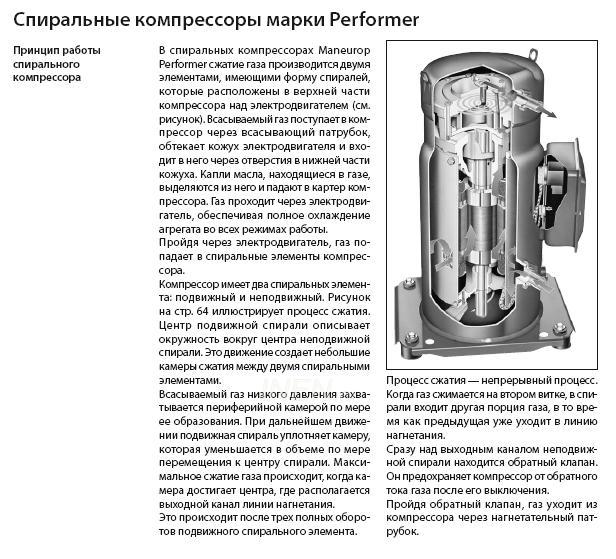

Рассмотрим устройство спирального холодильного компрессора на примере продукции фирмы Danfoss Performer. Устройство компрессоров других производителей аналогично. Основные узлы спирального компрессора показаны на рисунке 2.

clip_image001.jpg”

o:title=”Спиральный компрессор”/>

Рисунок 2. Устройство спирального холодильного компрессора.

Благодаря своей конструкции, количество взаимно трущихся деталей в спиральном компрессоре значительно меньше, чем в поршневом, что теоретически говорит о его надежности.

Также к достоинствам конструкции можно отнести отсутствие мертвого вредного пространства в зоне сжатия, что увеличивает эффективность работы.

Благодаря тому, что в процессе сжатия газа образуются одновременно несколько рабочих зон, пары хладагента нагнетаются равномерней, чем в поршневых компрессорах и меньшими рабочими объемами, что снижает нагрузку на электродвигатель.

Для повышения эффективности работы, большое внимание в спиральных компрессорах уделяется герметизации боковых и торцевых поверхностей контактов спиралей, для уменьшения перетечек газа между соседними зонами сжатия.

Спиральные компрессоры изначально проектировались и нашли своё наибольшее применение в области высоко- и средне-температурных холодильных систем – это кондиционирование воздуха, чиллеры, тепловые насосы. Но и в низкотемпературных холодильных установках они также используются, благодаря технологии впрыска малого количества хладагента в центр спиралей в процессе работы.

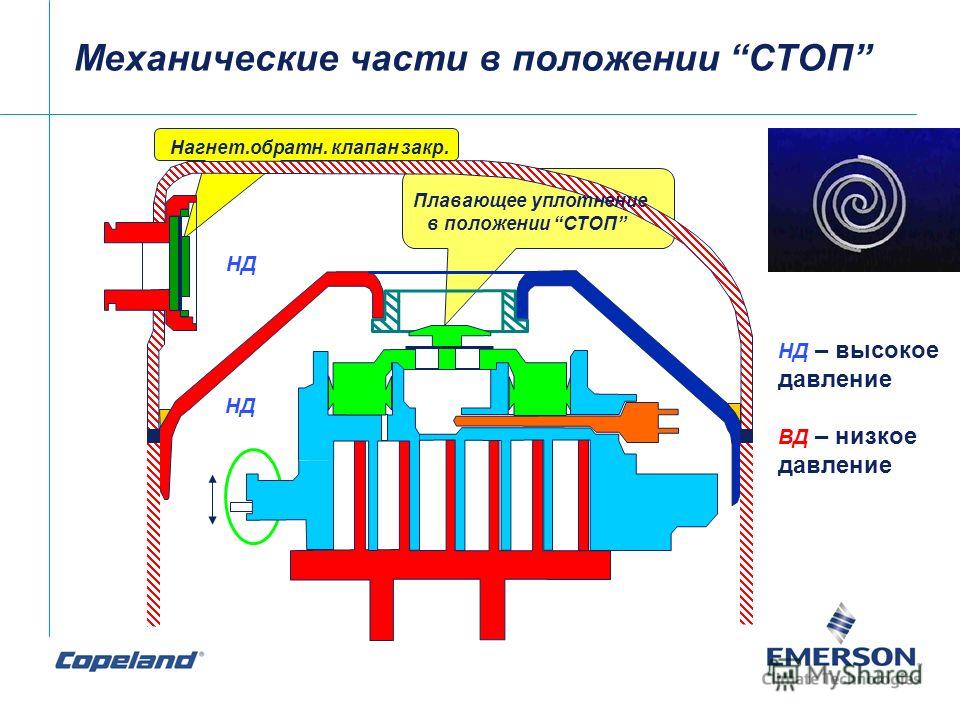

Регулирование производительности спиральных компрессоров возможно с помощью частотных преобразователей, изменяя скорость вращения вала. Кроме этого, производитель спиральных компрессоров Copeland, разработал технологию регулировки производительности за счет изменения расстояния между спиралями во время вращения. Эта технология позволяет работать спиральному компрессору в холостую, вообще не образуя рабочих зон сжатия.

На сегодняшний день спиральные холодильные компрессоры производят и поставляют в Россию и соответственно в Челябинск такие всемирно известные фирмы, как Emerson Copeland, Danfoss Performer, Bitzer.

области применения и особенности ремонта

Спиральный компрессор: принцип работы и сферы применения

Спиральный компрессор – это устройство для сжатия воздуха или другой рабочей среды, уменьшение объема вещества в котором осуществляется за счет работы спиралей.

Отличительными особенностями спиральных компрессоров перед другими видами нагнетателей являются низкий уровень шума, не превышающий 5-10 ДБ, малое энергопотребление, компактность: спиральные компрессоры имеют на треть меньше деталей, чем другие виды нагнетателей, большой срок службы и низкий риск отказов.

За счет бесшумной работы и отсутствия вибраций в процессе эксплуатации спиральные компрессоры широко применяются в системах кондиционирования, в том числе и автомобильных, холодильных установках, в медицинском оборудовании. Также они применяются в тех случаях, когда необходимо получить максимально чистый сжатый воздух.

Также они применяются в тех случаях, когда необходимо получить максимально чистый сжатый воздух.

Главным рабочим узлом спирального компрессора является пара спиралей, одна из которых плотно зафиксирована, а вторая соединена с эксцентриком и осуществляет движение без вращения.

В процессе работы в «парной полости», то есть в пространстве между двумя деталями, формируются область низкого давления, когда рабочая среда находится на внешнем радиусе деталей, область промежуточного давления и область высокого давления. Нагнетание вещества осуществляется в центре.

Помимо металлических спиралей в компрессор входят:

- Герметичный корпус

- Вал с эксцентриком и опорными тефлоновыми подшипниками

- Муфта

- Всасывающий и нагнетательный патрубки

- Электрический двигатель

- Масляная система для снижения износа подшипников

Рабочая среда, например, хладагент в компрессорных установках, попадает в компрессор через всасывающий клапан.

Двигаясь к «полости спиралей» охлаждающая жидкость снижает температуру мотора и системы в целом.

Работа спиралей обеспечивается валом, который осуществляет вращение вокруг своей оси. На верхней части вала установлен эксцентрик, который через муфту соединен с подвижной спиралью компрессора.

Благодаря муфте и эксцентрику спираль не вращается вокруг своей оси, а осуществляет эксцентрические движения относительно зафиксированного компонента.

Ремонт спирального компрессора и способы увеличения срока службы нагнетателя

Большинство спиральных нагнетателей изготавливаются с герметичным корпусом, в случае поломок они не подлежат ремонту и заменяются на новые.

Работоспособность полугерметичных установок может быть восстановлена путем замены изношенных компонентов: воздушного фильтра, приводных ремней, обратных клапанов, уплотнительных деталей, подшипников.

Неправильная эксплуатация компрессора может привести к повреждениям обратного всасывающего клапана, симптомами этой поломки являются треск и сильные посторонние звуки в моменты остановки нагнетателя.

Вследствие износа муфты, которая передает движение вала к подвижной спирали, компрессор может заклинить, при чем в некоторых случаях без возможности ремонта.

Однако наиболее частой и серьезной проблемой нагнетателей данного вида является износ рабочих элементов – спиралей. В процессе эксплуатации они испытывают на себе сильные нагрузки, высокие скорости перемещения, контактные давления, между сопряженными поверхностями спиралей возникает сильное трение.

Из-за этого детали преждевременно выходят из строя и требуют замены. Спирали являются наиболее дорогостоящими и технически сложными элементами системы, поэтому разрабатываются разнообразные методы для их защиты.

Одним из них является нанесение на спирали слоя фторопласта – антифрикционного материала полимерной структуры. Однако он не обеспечивает длительного снижения трения деталей, так как быстро истирается.

Более эффективным способом увеличения срока службы спиралей является нанесение антифрикционных твердосмазочных покрытий, таких как MODENGY 1066.

Оно изготавливается на основе дисульфида молибдена и графита – твердых смазок, обеспечивающих низкий коэффициент трения деталей. Материал обладает высокой несущей способностью, износостойкостью, поэтому эффективно предотвращает износ и повреждение спиралей в процессе работы компрессора.

Факторы, влияющие на срок службы спиральных компрессоров

Главным фактором, влияющим на качество работы нагнетателя, является соблюдения требований к производству спиралей компрессора.

Поверхность должна быть зеркально гладкой, без каких-либо включений, механических повреждений и задиров.

Наибольшее количество отказов компрессора связано с некачественным монтажом компонентов, особенно нарушением целостности трубопроводов.

Это приводит к попаданию грязи и других посторонних частиц в систему, что становится причиной нестабильной работы подвижной спирали и нагнетателя в целом.

Из-за нарушения целостности патрубков хладагент вытекает и компрессор работает без должной степени охлаждения, перегревается и выходит из строя.

Необходимо своевременно пополнять запас не только рабочей среды компрессора (например, хладагент в компрессор кондиционера доливают каждые 1,5-2 года), но и масла. Его недостаток приводит к изнашиванию подшипников вала.

Ремонт спирального компрессора проводится крайне редко, так как нагнетатель обладает высокой степенью надежности, а для защиты рабочих элементов от износа существуют современные материалы, не нуждающиеся в обновлении.

Основы работы с компрессорами: спиральные компрессоры – Air Compressor Works, Inc.

Основы работы с компрессорами: спиральные компрессоры

7 сентября 2017 г.

Спиральный компрессор был изобретен в 1905 году, но технология литья металла того периода была недостаточно развита сделать их. Спиральные компрессоры требуют очень жестких допусков. Их начали производить сразу после Второй мировой войны, а начиная с 80-х годов они начали производиться в больших объемах как холодильные компрессоры. Они по-прежнему очень популярны в холодильной промышленности, и за последние десять лет или около того спиральные компрессоры стали основным игроком в сфере сжатого воздуха — отрасли, в которой доминируют поршневые и винтовые компрессоры.

Спиральные компрессоры используют две чередующиеся спиральные камеры, одна подвижная, а другая стационарная. Движущийся на самом деле не вращается — он движется по орбите. Воздух застревает во входном отверстии, и по мере движения спирального витка спиральный объем захваченного воздуха становится все меньше и меньше. Как мы уже говорили ранее, когда вы уменьшаете громкость, вы увеличиваете давление. На картинке ниже вы можете видеть воздух желтым цветом. С каждым следующим шагом пространство, в котором задерживается воздух, становится все меньше и меньше.

Как мы уже говорили ранее, когда вы уменьшаете громкость, вы увеличиваете давление. На картинке ниже вы можете видеть воздух желтым цветом. С каждым следующим шагом пространство, в котором задерживается воздух, становится все меньше и меньше.

Спиральные компрессоры очень популярны в области медицинского и лабораторного воздуха. Причины:

- Чрезвычайно низкие требования к техническому обслуживанию. Спиральные компрессоры очень просты и недороги в обслуживании. Спиральные воздушные компрессоры

- хорошо работают как при низких, так и при высоких рабочих циклах. С поршневым воздушным компрессором вам обычно не нужен 100% рабочий цикл. С ротационным винтовым воздушным компрессором вам обычно не нужен рабочий цикл ниже 50%. Шнеки хорошо работают во всех рабочих циклах. Количество воздуха, необходимого для медицинской воздушной системы, может сильно варьироваться изо дня в день, потому что это зависит от количества пациентов, которые у них есть, и от того, какие процедуры выполняются.

Спиральный компрессор хорошо работает во всех этих ситуациях.

Спиральный компрессор хорошо работает во всех этих ситуациях. - Очень, очень чисто – масло не вытекает. Даже в «безмасляных» компрессорах в редукторе обычно есть масло. В спиральных компрессорах вообще нет масла.

- Тихий – при таком же типе звукоизоляции спиральный компрессор будет работать тише, чем поршневой компрессор аналогичного размера. Конечно, вы можете сделать любой компрессор тихим с помощью надлежащего звуконепроницаемого корпуса, но со спиральным двигателем проще и дешевле для производителя поддерживать уровень дБ на приемлемом уровне.

- Небольшой размер — винтовой блок очень мал по сравнению с поршневым насосом, обеспечивающим такой же объем. Винтовой блок с вращающимся винтом имеет примерно такой же размер, но для него требуется большее количество органов управления и клапанов. Причина, по которой это важно для применения медицинского воздуха, заключается в том, что в соответствии с требованиями NFPA 99 (правила, которые предписывают медицинский воздух), у вас должно быть резервирование.

Гораздо проще обеспечить резервирование, когда винтовой блок небольшой и вам нужно меньше клапанов и элементов управления. Кроме того, часто бывает ограниченное пространство в лаборатории, клинике или больнице.

Гораздо проще обеспечить резервирование, когда винтовой блок небольшой и вам нужно меньше клапанов и элементов управления. Кроме того, часто бывает ограниченное пространство в лаборатории, клинике или больнице.

Так в чем недостаток? Звучат великолепно — почему не у всех есть спиральные воздушные компрессоры?

- Начальная стоимость довольно высока. Это продвинутые, хорошо сложенные машины премиум-класса, и вы обычно платите за это больше. Однако позже это можно компенсировать за счет повышения эффективности и снижения затрат на техническое обслуживание. Для таких мест, как лаборатория или больница, необходим компрессор премиум-класса — вы не можете идти на компромисс в отношении качества, и у них есть капитал, чтобы заплатить эту премию. Если вы работаете в малом бизнесе или используете дома, вероятно, это не ваш ценовой диапазон.

- Они плохо масштабируются для больших объемов данных. Эти спиральные насосы до недавнего времени выпускались только в версиях мощностью 3 л.

с., 5 л.с. и 7,5 л.с. Если вам нужен воздух мощностью около 40 л.с., вам понадобится компрессор с восемью спиральными насосами и восемью двигателями. Это подстегивает цену. Систему с одним винтовым компрессорным блоком мощностью 40 л.с. и одним двигателем мощностью 40 л.с. обычно легче производить и дешевле, чем систему с восемью насосами мощностью 5 л.с. и восемью двигателями мощностью 5 л.с. Тем не менее, Powerex Compressors только что объявили, что теперь они производят спиральные насосы мощностью 10 л.с. С этим объявлением это позволит им конкурировать в большем масштабе.

с., 5 л.с. и 7,5 л.с. Если вам нужен воздух мощностью около 40 л.с., вам понадобится компрессор с восемью спиральными насосами и восемью двигателями. Это подстегивает цену. Систему с одним винтовым компрессорным блоком мощностью 40 л.с. и одним двигателем мощностью 40 л.с. обычно легче производить и дешевле, чем систему с восемью насосами мощностью 5 л.с. и восемью двигателями мощностью 5 л.с. Тем не менее, Powerex Compressors только что объявили, что теперь они производят спиральные насосы мощностью 10 л.с. С этим объявлением это позволит им конкурировать в большем масштабе. - Для большинства промышленных применений более эффективным будет винтовой компрессор. Заводу не всегда нужны дополнительные преимущества, которые обеспечивает спиральный компрессор. Не каждая технология подходит для каждой ситуации. Спиральные компрессоры обычно идеально подходят для лаборатории или больницы, в то время как винтовые компрессоры обычно лучше всего подходят для крупного завода, а поршневые компрессоры лучше всего подходят для небольшой автомастерской.

Однако бывают разные ситуации — мы нашли несколько фабрик, где спиральный компрессор идеально подходил для их работы, и мы даже нашли место, где спиральный компрессор идеально подходил для гаража одного парня (у него был 9-цилиндровый компрессор).0036 действительно хороший гараж , однако!). Мы обнаружили, что спиральные компрессоры обычно отлично подходят и для лодок.

Однако бывают разные ситуации — мы нашли несколько фабрик, где спиральный компрессор идеально подходил для их работы, и мы даже нашли место, где спиральный компрессор идеально подходил для гаража одного парня (у него был 9-цилиндровый компрессор).0036 действительно хороший гараж , однако!). Мы обнаружили, что спиральные компрессоры обычно отлично подходят и для лодок.

Опять же, для любого компрессора лучший способ узнать, что подходит именно вам, — обратиться к специалистам.

Вот и все для этого поста. Далее мы рассмотрим кулачковые компрессоры и вакуумные насосы.

Свяжитесь с нами

Спасибо! Ваша заявка принята!

Ой! Что-то пошло не так при отправке формы.

Свяжитесь с нами

Районы, которые мы обслуживаем

- Майами

- Форт-Лодердейл

- Голливуд

- Бока-Ратон

- Стюарт

- Веро Бич

- Делрей-Бич

- Уэст-Палм-Бич

- Усадьба

- Ки-Уэст

- Форт Пирс

Как работает спиральный компрессор

В отличие от поршневых технологий с большим количеством движущихся частей, спиральный компрессор Copeland имеет одну спираль или спираль, вращающуюся по траектории, определяемой соответствующей неподвижной спиралью. Неподвижная спираль прикреплена к корпусу компрессора. Орбитальная спираль соединена с коленчатым валом на орбите, а не вращается.

Неподвижная спираль прикреплена к корпусу компрессора. Орбитальная спираль соединена с коленчатым валом на орбите, а не вращается.

Орбитальное движение создает серию газовых карманов, перемещающихся между двумя спиралями. На внешней части спирали карман всасывает газ, затем перемещает его к центру спирали, где он выпускается. По мере того, как газ перемещается в увеличивающемся меньшем внутреннем кармане, температура и давление увеличиваются до желаемого давления нагнетания.

Технология Copeland Compliant Scroll основана на концепции соответствия требованиям. Податливость относится к методу, при котором два спиральных элемента взаимодействуют для одновременного достижения высокой эффективности и долговечности. Уникальный и запатентованный подход Copeland — достижение как радиальной, так и осевой податливости — обеспечивает следующие важные преимущества:

- Непрерывный боковой контакт, поддерживаемый центробежной силой, сводит к минимуму утечку газа и максимально увеличивает эффективность.

- Радиальная податливость позволяет спиральным элементам отделяться в присутствии жидкого хладагента или мусора, тем самым существенно повышая долговечность и надежность.

- Осевая податливость позволяет спирали оставаться в непрерывном контакте во всех нормальных рабочих условиях, обеспечивая минимальную утечку без использования концевых уплотнений.

- Как радиальная, так и осевая податливость позволяют спиральным элементам фактически «изнашиваться», а не изнашиваться.

Простая прямолинейная конструкция спиральных компрессоров Copeland делает их более эффективными. Вот почему ведущие производители так часто выбирают спиральные компрессоры Copeland для систем, предназначенных для достижения самых высоких уровней эффективности. Поскольку поршни для сжатия газа не используются, спиральные компрессоры достигают 100% объемного КПД, что обеспечивает снижение затрат на энергию во многих областях применения.

.jpg) Спиральный компрессор хорошо работает во всех этих ситуациях.

Спиральный компрессор хорошо работает во всех этих ситуациях. Гораздо проще обеспечить резервирование, когда винтовой блок небольшой и вам нужно меньше клапанов и элементов управления. Кроме того, часто бывает ограниченное пространство в лаборатории, клинике или больнице.

Гораздо проще обеспечить резервирование, когда винтовой блок небольшой и вам нужно меньше клапанов и элементов управления. Кроме того, часто бывает ограниченное пространство в лаборатории, клинике или больнице. с., 5 л.с. и 7,5 л.с. Если вам нужен воздух мощностью около 40 л.с., вам понадобится компрессор с восемью спиральными насосами и восемью двигателями. Это подстегивает цену. Систему с одним винтовым компрессорным блоком мощностью 40 л.с. и одним двигателем мощностью 40 л.с. обычно легче производить и дешевле, чем систему с восемью насосами мощностью 5 л.с. и восемью двигателями мощностью 5 л.с. Тем не менее, Powerex Compressors только что объявили, что теперь они производят спиральные насосы мощностью 10 л.с. С этим объявлением это позволит им конкурировать в большем масштабе.

с., 5 л.с. и 7,5 л.с. Если вам нужен воздух мощностью около 40 л.с., вам понадобится компрессор с восемью спиральными насосами и восемью двигателями. Это подстегивает цену. Систему с одним винтовым компрессорным блоком мощностью 40 л.с. и одним двигателем мощностью 40 л.с. обычно легче производить и дешевле, чем систему с восемью насосами мощностью 5 л.с. и восемью двигателями мощностью 5 л.с. Тем не менее, Powerex Compressors только что объявили, что теперь они производят спиральные насосы мощностью 10 л.с. С этим объявлением это позволит им конкурировать в большем масштабе. Однако бывают разные ситуации — мы нашли несколько фабрик, где спиральный компрессор идеально подходил для их работы, и мы даже нашли место, где спиральный компрессор идеально подходил для гаража одного парня (у него был 9-цилиндровый компрессор).0036 действительно хороший гараж , однако!). Мы обнаружили, что спиральные компрессоры обычно отлично подходят и для лодок.

Однако бывают разные ситуации — мы нашли несколько фабрик, где спиральный компрессор идеально подходил для их работы, и мы даже нашли место, где спиральный компрессор идеально подходил для гаража одного парня (у него был 9-цилиндровый компрессор).0036 действительно хороший гараж , однако!). Мы обнаружили, что спиральные компрессоры обычно отлично подходят и для лодок.