Принципы работы холодильной машины – УКЦ

Основные понятия, связанные с работой холодильной машины

Охлаждение в кондиционерах производится за счет поглощения тепла при кипении жидкости. Когда мы говорим о кипящей жидкости, мы, естественно, думаем, что она горячая. Однако это не совсем верно.

Во-первых, температура кипения жидкости зависит от давления окружающей среды. Чем выше давление, тем выше температура кипения, и наоборот: чем ниже давление, тем ниже температура кипения. При нормальном атмосферном давлении, равном 760 мм рт.ст. (1 атм), вода кипит при плюс 100°С, но если давление пониженное, как например в горах на высоте 7000-8000 м, вода начнет кипеть уже при температуре плюс 40-60°С.

Во-вторых, при одинаковых условиях разные жидкости имеют различные температуры кипения.

Например, фреон R-22, широко используемый в холодильной технике, при нормальном атмосферном давлении имеет температуру кипения минус 4°,8°С.

Если жидкий фреон находится в открытом сосуде, то есть при атмосферном давлении и температуре окружающей среды, то он немедленно вскипает, поглощая при этом большое количество тепла из окружающей среды или любого материала, с которым находится в контакте. В холодильной машине фреон кипит не в открытом сосуде, а в специальном теплообменнике, называемом испарителем. При этом кипящий в трубках испарителя фреон активно поглощает тепло от воздушного потока, омывающего наружную, как правило, оребренную поверхность трубок.

Рассмотрим процесс конденсации паров жидкости на примере фреона R-22. Температура конденсации паров фреона, так же, как и температура кипения, зависит от давления окружающей среды. Чем выше давление, тем выше температура конденсации. Так, например, конденсация паров фреона R-22 при давлении 23 атм начинается уже при температуре плюс 55°С. Процесс конденсации фреоновых паров, как и любой другой жидкости, сопровождается выделением большого количества тепла в окружающую среду или, применительно к холодильной машине, передачей этого тепла потоку воздуха или жидкости в специальном теплообменнике, называемом конденсатором.

Естественно, чтобы процесс кипения фреона в испарителе и охлаждения воздуха, а также процесс конденсации и отвод тепла в конденсаторе были непрерывными, необходимо постоянно “подливать” в испаритель жидкий фреон, а в конденсатор постоянно подавать пары фреона. Такой непрерывный процесс (цикл) осуществляется в холодильной машине.

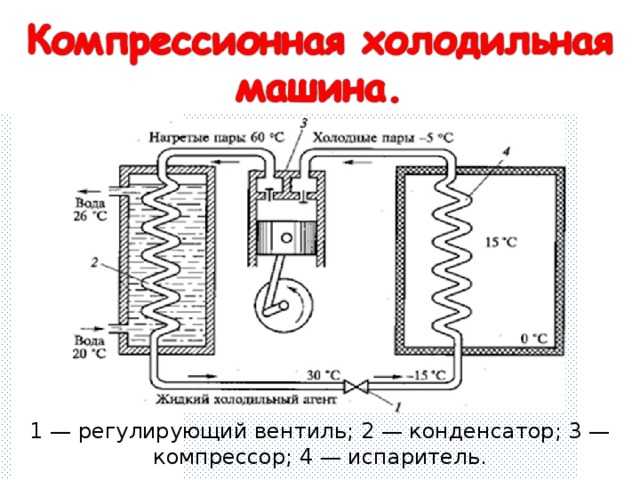

Наиболее обширный класс холодильных машин базируется на компрессионном цикле охлаждения, основными конструктивными элементами которого являются компрессор, испаритель, конденсатор и регулятор потока (капиллярная трубка), соединенные трубопроводами и представляющие собой замкнутую систему, в которой циркуляцию хладагента (фреона) осуществляет компрессор. Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) высокое давление порядка 20-23 атм.

Теперь, когда рассмотрены основные понятия, связанные с работой холодильной машины, перейдем к более подробному рассмотрению схемы компрессионного цикла охлаждения, конструктивному исполнению и функциональному назначению отдельных узлов и элементов.

Схема компрессионного цикла охлаждения

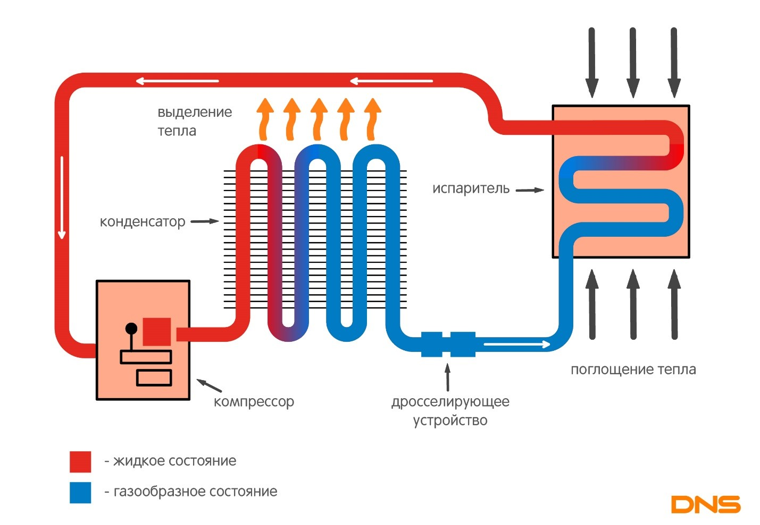

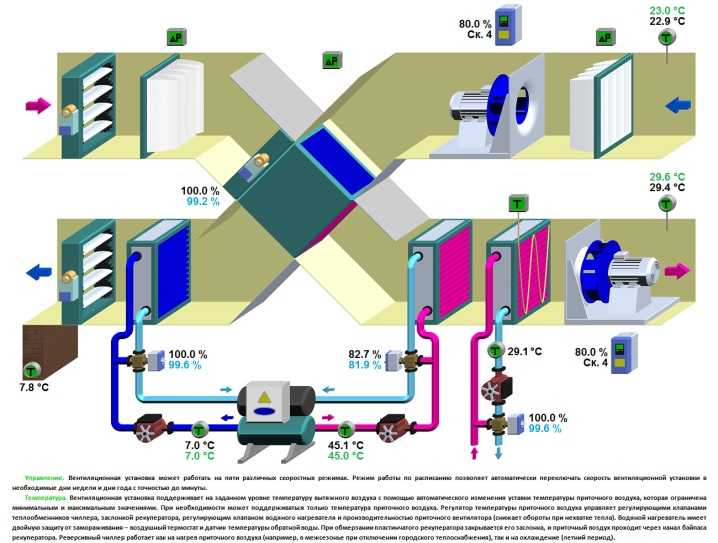

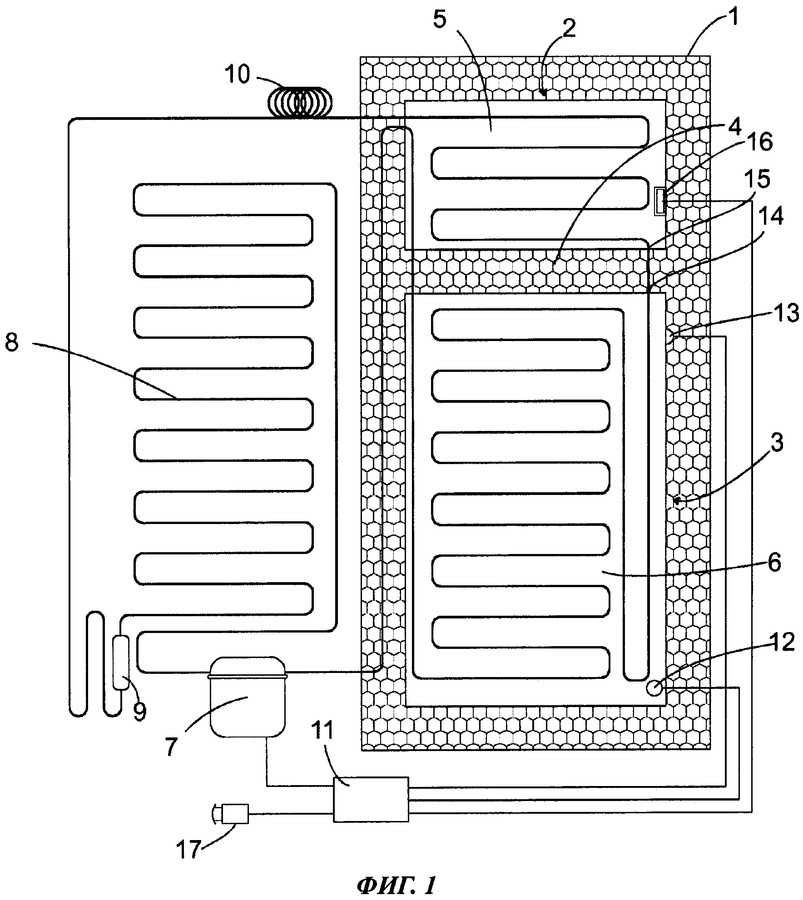

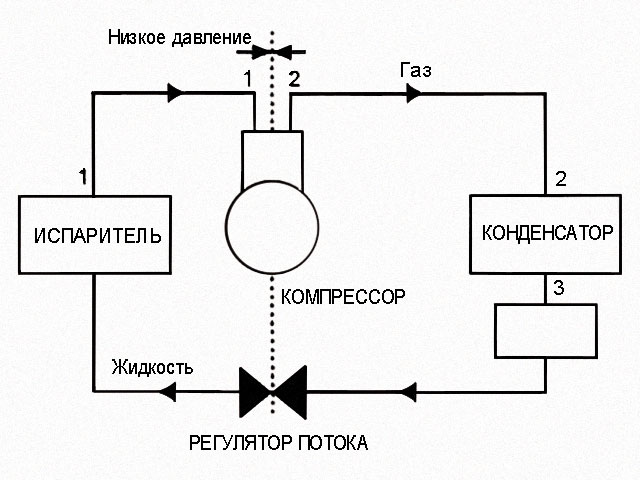

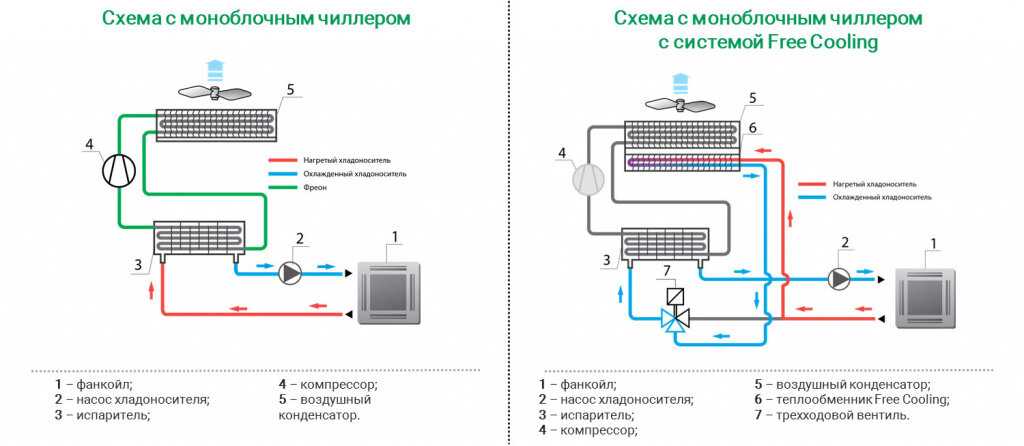

Кондиционер — это та же холодильная машина, предназначенная для тепловлажностной обработки воздушного потока. Кроме того, кондиционер обладает существенно большими возможностями, более сложной конструкцией и многочисленными дополнительными опциями. Обработка воздуха предполагает придание ему определенных кондиций, таких как температура и влажность, а также направление движения и подвижность (скорость движения). Остановимся на принципе работы и физических процессах, происходящих в холодильной машине (кондиционере). Охлаждение в кондиционере обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе. Кипение хладагента происходит при низком давлении и низкой температуре, а конденсация — при высоком давлении и высокой температуре. Принципиальная схема компрессионного цикла охлаждения показана на рис. 1.

Рис. 1. Схема компрессионного цикла охлаждения 1. Схема компрессионного цикла охлаждения |

Начнем рассмотрение работы цикла с выхода испарителя (участок 1-1). Здесь хладагент находится в парообразном состоянии с низким давлением и температурой.

Парообразный хладагент всасывается компрессором, который повышает его давление до 15-25 атм и температуру до плюс 70-90°С (участок 2-2).

Далее в конденсаторе горячий парообразный хладагент охлаждается и конденсируется, то есть переходит в жидкую фазу. Конденсатор может быть либо с воздушным, либо с водяным охлаждением в зависимости от типа холодильной системы.

На выходе из конденсатора (точка 3) хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно плюс 4-7°С.

При этом температура конденсации примерно на 10-20°С выше температуры атмосферного воздуха.

Затем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается, часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель попадает смесь пара и жидкости (точка 4).

Жидкость кипит в испарителе, отбирая тепло от окружающего воздуха, и вновь переходит в парообразное состояние.

Размеры испарителя выбираются таким образом, чтобы жидкость полностью испарилась внутри испарителя. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения, происходит так называемый перегрев хладагента в испарителе. В этом случае даже самые маленькие капельки хладагента испаряются и в компрессор не попадает жидкость. Следует отметить, что в случае попадания жидкого хладагента в компрессор, так называемого “гидравлического удара”, возможны повреждения и поломки клапанов и других деталей компрессора.

Перегретый пар выходит из испарителя (точка 1), и цикл возобновляется.

Таким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот.

Все компрессионные циклы холодильных машин включают два определенных уровня давления. Граница между ними проходит через нагнетательный клапан на выходе компрессора с одной стороны и выход из регулятора потока (из капиллярной трубки) с другой стороны.

Нагнетательный клапан компрессора и выходное отверстие регулятора потока являются разделительными точками между сторонами высокого и низкого давлений в холодильной машине.

На стороне высокого давления находятся все элементы, работающие при давлении конденсации.

На стороне низкого давления находятся все элементы, работающие при давлении испарения.

Несмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.

Теоретический и реальный цикл охлаждения.

Цикл охлаждения можно представить графически в виде диаграммы зависимости абсолютного давления и теплосодержания (энтальпии). На диаграмме (рис. 2) представлена характерная кривая отображающая процесс насыщения хладагента.

Левая часть кривой соответствует состоянию насыщенной жидкости, правая часть — состоянию насыщенного пара. Две кривые соединяются в центре в так называемой “критической точке”, где хладагент может находиться как в жидком, так и в парообразном состоянии. Зоны слева и справа от кривой соответствуют переохлажденной жидкости и перегретому пару. Внутри кривой линии помещается зона, соответствующая состоянию смеси жидкости и пара.

Рассмотрим схему теоретического (идеального) цикла охлаждения с тем, чтобы лучше понять действующие факторы (рис. 3).

Рассмотрим наиболее характерные процессы, происходящие в компрессионном цикле охлаждения.

Сжатие пара в компрессоре.

Холодный парообразный насыщенный хладагент поступает в компрессор (точка С`). В процессе сжатия повышаются его давление и температура (точка D). Теплосодержание также повышается на величину, определяемую отрезком НС`-HD, то есть проекцией линии C`-D на горизонтальную ось.

Конденсация.

В конце цикла сжатия (точка D) горячий пар поступает в конденсатор, где начинается его конденсация и переход из состояния горячего пара в состояние горячей жидкости. Этот переход в новое состояние происходит при неизменных давлении и температуре. Следует отметить, что, хотя температура смеси остается практически неизменной, теплосодержание уменьшается за счет отвода тепла от конденсатора и превращения пара в жидкость, поэтому он отображается на диаграмме в виде прямой, параллельной горизонтальной оси.

Риc. 2. Диаграмма давления и теплосодержания 2. Диаграмма давления и теплосодержания |

| Рис. 3. Изображение теоретического цикла сжатия на диаграмме “Давление и теплосодержание” |

Процесс в конденсаторе происходит в три стадии: снятие перегрева (D-E), собственно конденсация (Е-А) и переохлаждение жидкости (А-А`).

Рассмотрим кратко каждый этап.

Снятие перегрева (D-E).

Это первая фаза, происходящая в конденсаторе, и в течение ее температура охлаждаемого пара снижается до температуры насыщения или конденсации. На этом этапе происходит лишь отъем излишнего тепла и не происходит изменение агрегатного состояния хладагента.

На этом участке снимается примерно 10-20% общего теплосъема в конденсаторе.

Конденсация (Е-А).

Температура конденсации охлаждаемого пара и образующейся жидкости сохраняется постоянной на протяжении всей этой фазы. Происходит изменение агрегатного состояния хладагента с переходом насыщенного пара в состояние насыщенной жидкости. На этом участке снимается 60-80% теплосъема.

Происходит изменение агрегатного состояния хладагента с переходом насыщенного пара в состояние насыщенной жидкости. На этом участке снимается 60-80% теплосъема.

Переохлаждение жидкости (А-А`).

На этой фазе хладагент, находящийся в жидком состоянии, подвергается дальнейшему охлаждению, в результате чего его температура понижается. Получается переохлажденная жидкость (по отношению к состоянию насыщенной жидкости) без изменения агрегатного состояния.

Переохлаждение хладагента дает значительные энергетические преимущества: при нормальном функционировании понижение температуры хладагента на один градус соответствует повышению мощности холодильной машины примерно на 1% при том же уровне энергопотребления.

Количество тепла, выделяемого в конденсаторе.

Участок D-A` соответствует изменению теплосодержания хладагента в конденсаторе и характеризует количество тепла, выделяемого в конденсаторе.

Регулятор потока (А`-B).

Переохлажденная жидкость с параметрами в точке А` поступает на регулятор потока (капиллярную трубку или терморегулирующий расширительный клапан), где происходит резкое снижение давления. Если давление за регулятором потока становится достаточно низким, то кипение хладагента может происходить непосредственно за регулятором, достигая параметров точки В.

Испарение жидкости в испарителе (В-C).

Смесь жидкости и пара (точка В) поступает в испаритель, где она поглощает тепло от окружающей среды (потока воздуха) и переходит полностью в парообразное состояние (точка С). Процесс идет при постоянной температуре, но с увеличением теплосодержания.

Как уже говорилось выше, парообразный хладагент несколько перегревается на выходе испарителя. Главная задача фазы перегрева (С-С`) — обеспечение полного испарения остающихся капель жидкости, чтобы в компрессор поступал только парообразный хладагент. Для этого требуется повышение площади теплообменной поверхности испарителя на 2-3% на каждые 0,5°С перегрева. Поскольку обычно перегрев соответствуют 5-8°С, то увеличение площади поверхности испарителя может составлять около 20%, что безусловно оправдано, так как увеличивает эффективность охлаждения.

Поскольку обычно перегрев соответствуют 5-8°С, то увеличение площади поверхности испарителя может составлять около 20%, что безусловно оправдано, так как увеличивает эффективность охлаждения.

Количество тепла, поглощаемого испарителем.

Участок HB-НС` соответствует изменению теплосодержания хладагента в испарителе и характеризует количество тепла, поглощаемого испарителем.

Реальный цикл охлаждения.

В действительности в результате потерь давления, возникающих на линии всасывания и нагнетания, а также в клапанах компрессора, цикл охлаждения отображается на диаграмме несколько иным образом (рис. 4).

Из-за потерь давления на входе (участок C`-L) компрессор должен производить всасывание при давлении ниже давления испарения.

С другой стороны, из-за потерь давления на выходе (участок М-D`), компрессор должен сжимать парообразный хладагент до давлений выше давления конденсации.

Необходимость компенсации потерь увеличивает работу сжатия и снижает эффективность цикла.

Помимо потерь давления в трубопроводах и клапанах, на отклонение реального цикла от теоретического влияют также потери в процессе сжатия.

| Рис. 4. Изображение цикла реального сжатия на диаграмме “Давление-теплосодержание” C`L: потеря давления при всасывании MD: потеря давления при выходе HDHC`: теоретический термический эквивалент сжатия HD`HC`: реальный термический эквивалент сжатия C`D: теоретическое сжатие LM: реальное сжатие |

Во-первых, процесс сжатия в компрессоре отличается от адиабатического, поэтому реальная работа сжатия оказывается выше теоретической, что также ведет к энергетическим потерям.

Во-вторых, в компрессоре имеются чисто механические потери, приводящие к увеличению потребной мощности электродвигателя компрессора и увеличению работы сжатия.

В третьих, из-за того, что давление в цилиндре компрессора в конце цикла всасывания всегда ниже давления пара перед компрессором (давления испарения), также уменьшается производительность компрессора. Кроме того, в компрессоре всегда имеется объем, не участвующий в процессе сжатия, например, объем под головкой цилиндра.

Кроме того, в компрессоре всегда имеется объем, не участвующий в процессе сжатия, например, объем под головкой цилиндра.

Оценка эффективности цикла охлаждения

Эффективность цикла охлаждения обычно оценивается коэффициентом полезного действия или коэффициентом термической (термодинамической) эффективности.

Коэффициент эффективности может быть вычислен как соотношение изменения теплосодержания хладагента в испарителе (НС-НВ) к изменению теплосодержания хладагента в процессе сжатия (НD-НС).

Фактически он представляет собой соотношение холодильной мощности и электрической мощности, потребляемой компрессором.

Причем он не является показателем производительности холодильной машины, а представляет собой сравнительный параметр при оценке эффективности процесса передачи энергии. Так, например, если холодильная машина имеет коэффициент термической эффективности, равный 2,5, то это означает, что на каждую единицу электроэнергии, потребляемую холодильной машиной, производится 2,5 единицы холода.

Знакомство c устройством и работой холодильных установок

Сегодня в охлаждении нуждается огромное количество продуктов, а еще без холода невозможно реализовать многие технологические процессы. То есть с необходимостью применения холодильных установок мы сталкиваемся в быту, в торговле, на производстве. Далеко не всегда удается использовать естественное охлаждение, ведь оно сможет понизить температуру лишь до параметров окружающего воздуха.

На выручку приходят холодильные установки. Их действие основано на реализации несложных физических процессов испарения и конденсации. К преимуществам машинного охлаждения относится поддержание в автоматическом порядке постоянных низких температур, оптимальных для определенного вида продукта. Также немаловажными являются незначительные удельные эксплуатационные, ремонтные затраты и расходы на своевременное техническое обслуживание.

Содержание

- 1 Как работает холодильная машина

- 2 Теоретический и реальный цикл холодильной установки

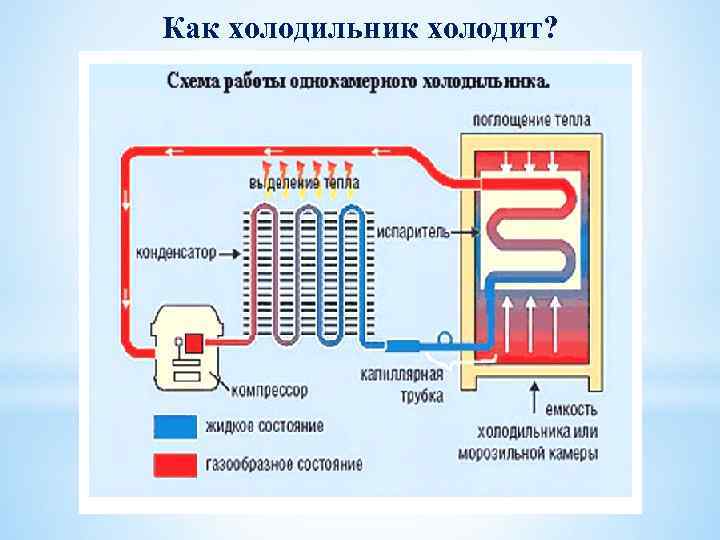

Как работает холодильная машина

Для получения холода используется свойство холодильного агента корректировать собственную температуру кипения при изменении давления. Чтобы превратить жидкость в пар, к ней подводится определенное количество теплоты. Аналогично конденсация парообразной среды наблюдается при отборе тепла. На этих простых правилах и основывается принцип работы холодильной установки.

Чтобы превратить жидкость в пар, к ней подводится определенное количество теплоты. Аналогично конденсация парообразной среды наблюдается при отборе тепла. На этих простых правилах и основывается принцип работы холодильной установки.

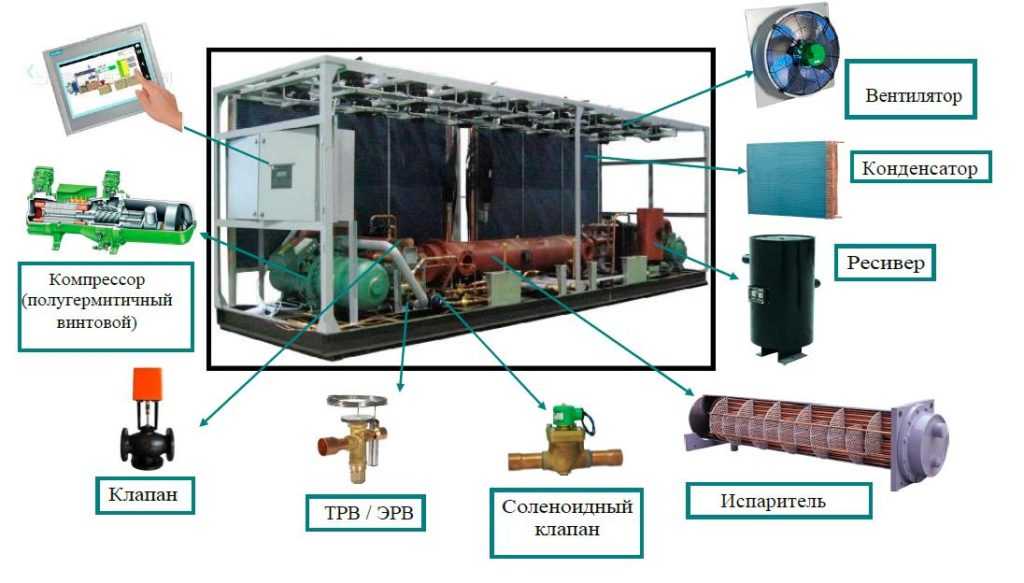

Это оборудование включает в себя четыре узла:

- компрессор

- конденсатор

- терморегулирующий вентиль

- испаритель

Между собой все эти узлы соединяются в замкнутый технологический цикл при помощи трубопроводной обвязки. По этому контуру подается холодильный агент. Это вещество, наделенное способностью кипеть при низких отрицательных температурах. Этот параметр зависит от давления парообразного хладагента в трубках испарителя. Более низкое давление соответствует низкой температуре кипения. Процесс парообразования будет сопровождаться отнятием тепла от той окружающей среды, в которую помещено теплообменное оборудование, что сопровождается ее охлаждением.

При кипении образуются пары хладагента. Они поступают на линию всасывания компрессора, сжимаются им и поступают в теплообменник-конденсатор. Степень сжатия зависит от температуры конденсации. В данном технологическом процессе наблюдается повышение температуры и давления рабочего продукта. Компрессором создают такие выходные параметры, при которых становится возможным переход пара в жидкую среду. Существуют специальные таблицы и диаграммы для определения давления, соответствующего определенной температуре. Это относится к процессу кипения и конденсации паров рабочей среды.

Они поступают на линию всасывания компрессора, сжимаются им и поступают в теплообменник-конденсатор. Степень сжатия зависит от температуры конденсации. В данном технологическом процессе наблюдается повышение температуры и давления рабочего продукта. Компрессором создают такие выходные параметры, при которых становится возможным переход пара в жидкую среду. Существуют специальные таблицы и диаграммы для определения давления, соответствующего определенной температуре. Это относится к процессу кипения и конденсации паров рабочей среды.

Конденсатор – это теплообменник, в котором горячие пары хладагента охлаждаются до температуры конденсации и переходят из пара в жидкость. Это происходит путем отбора от теплообменника тепла окружающим воздухом. Процесс реализуется при помощи естественной или же искусственной вентиляции. Второй вариант зачастую применяется в промышленных холодильных машинах.

После конденсатора жидкая рабочая среда поступает в терморегулирующий вентиль (дроссель). При его срабатывании давление и температура понижается рабочих параметров испарителя. Технологический процесс вновь идет по кругу. Чтобы получить холод необходимо подобрать температуру кипения хладагента, ниже параметров охлаждаемой среды.

При его срабатывании давление и температура понижается рабочих параметров испарителя. Технологический процесс вновь идет по кругу. Чтобы получить холод необходимо подобрать температуру кипения хладагента, ниже параметров охлаждаемой среды.

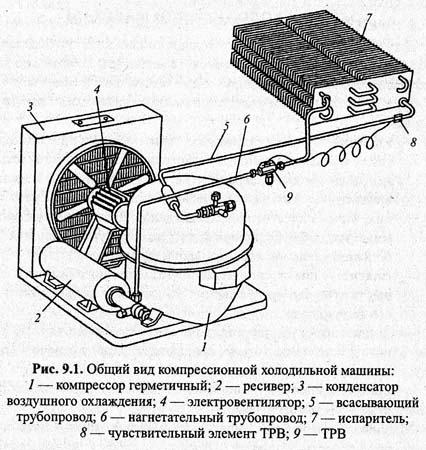

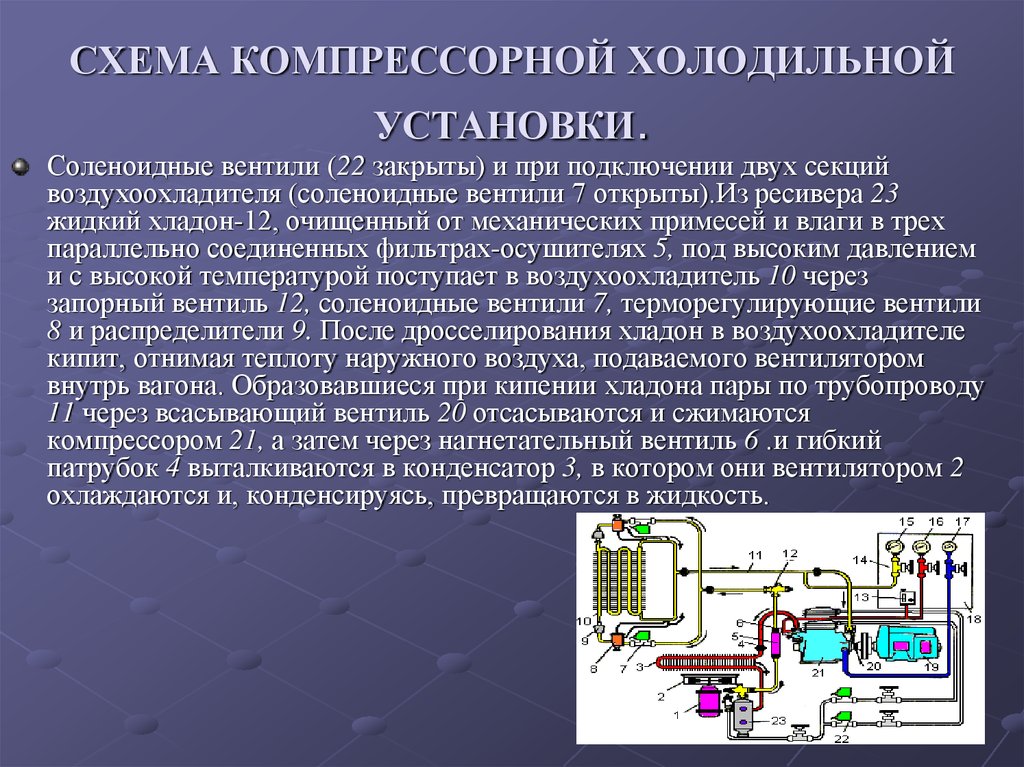

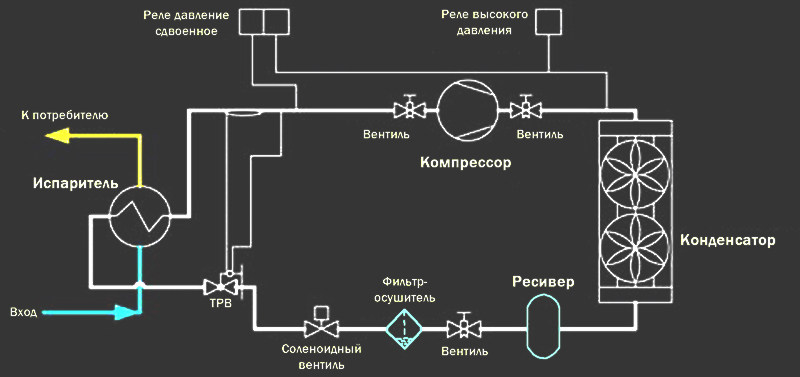

На рисунке представлена схема простейшей установки, рассмотрев которую можно наглядно представить принцип работы холодильной машины. Из обозначений:

- «И» — испаритель

- «К» -компрессор

- «КС» — конденсатор

- «Д» — дроссельный вентиль

Стрелочками указано направление технологического процесса.

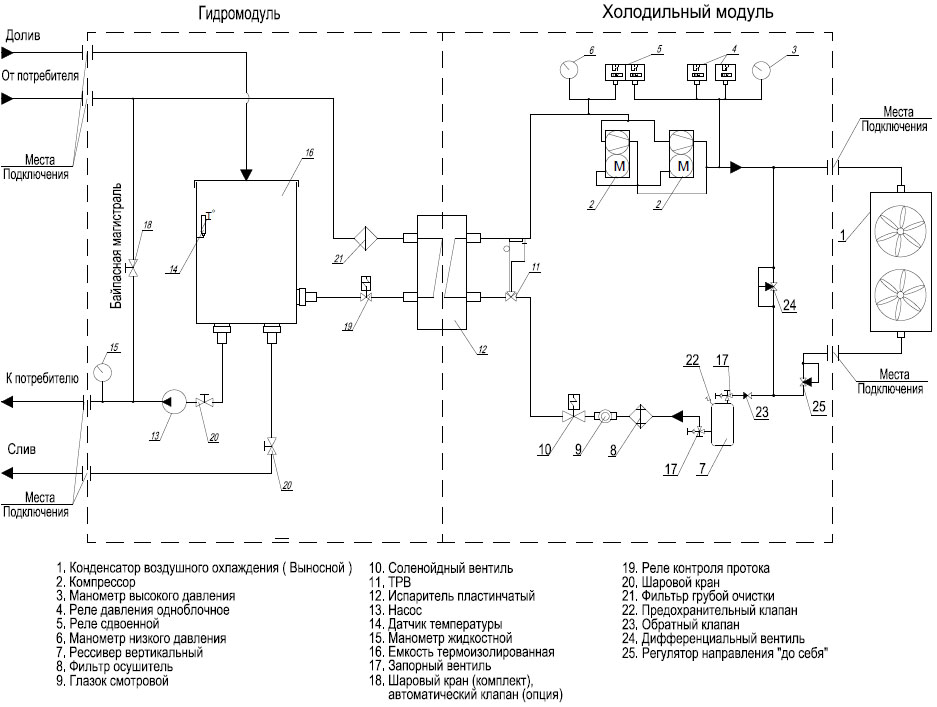

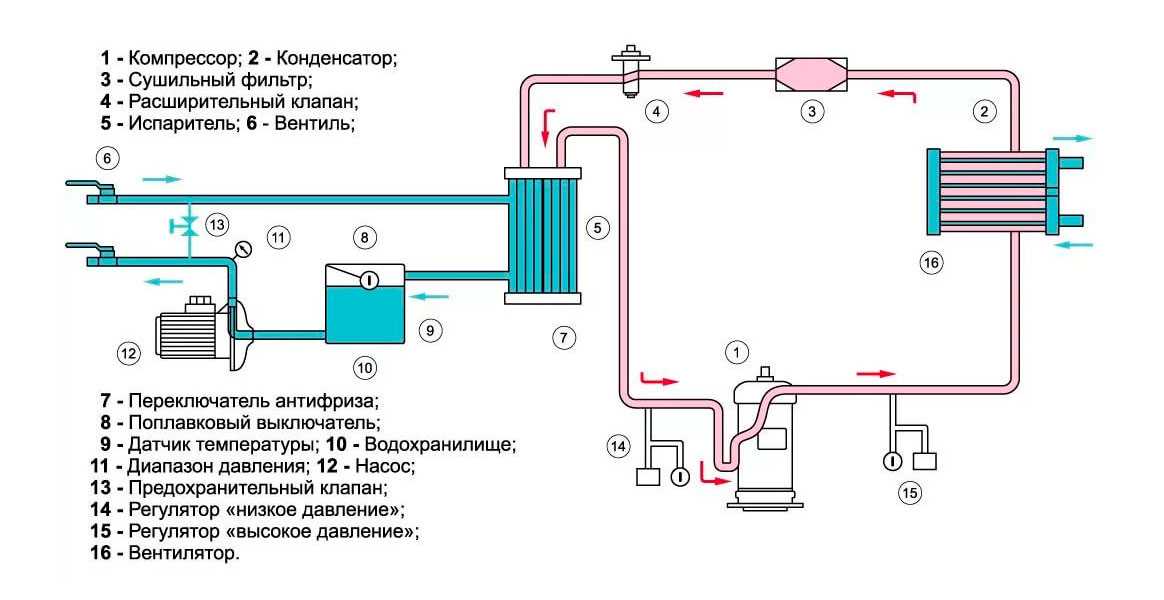

Помимо перечисленных основных узлов, холодильная машина оснащается приборами автоматики, фильтрами, осушителями и иными устройствами. Благодаря им установка максимально автоматизируется, обеспечивая эффективную работу с минимальным контролем со стороны человека.

В качестве холодильного агента сегодня в основном используются различные фреоны. Часть из них постепенно выводится из употребления ввиду негативного воздействия на окружающую среду. Доказано, что некоторые фреоны разрушают озоновый слой. Им на смену пришли новые, безопасные продукты, такие как R134а, R417а и пропан. Аммиак применяется лишь в масштабных промышленных установках.

Доказано, что некоторые фреоны разрушают озоновый слой. Им на смену пришли новые, безопасные продукты, такие как R134а, R417а и пропан. Аммиак применяется лишь в масштабных промышленных установках.

Теоретический и реальный цикл холодильной установки

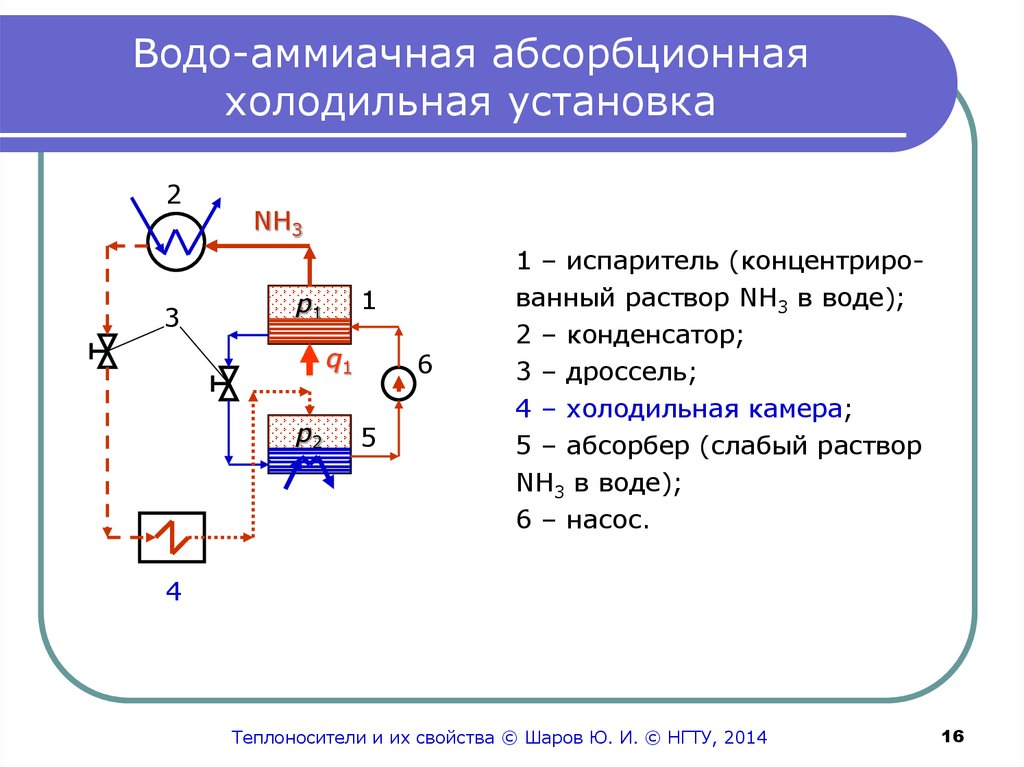

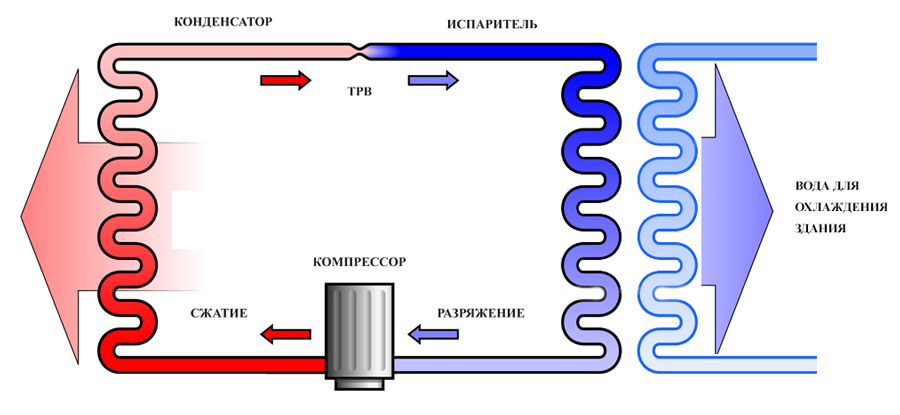

На этом рисунке представлен теоретический цикл простейшей холодильной установки. Видно, что в испарителе происходит не только непосредственно испарение, но и перегрев пара. А в конденсаторе пар превращается в жидкость и несколько переохлаждается. Это необходимо в целях повышения энергоэффективности технологического процесса.

Левая часть кривой – это жидкость в состоянии насыщения, а правая – насыщенный пар. То, что между ними – паро-жидкостная смесь. На линии D-A` происходит изменение теплосодержания холодильного агента, сопровождающееся выделением тепла. А вот отрезок В-С` наоборот, указывает на выделение холода в процессе кипения рабочей среды в трубках испарителя.

Реальный рабочий цикл отличается от теоретического ввиду наличия потерь давления на трубопроводной обвязке компрессора, а также на его клапанах.

Чтобы компенсировать данные потери работа сжатия должна быть увеличена, что снизит эффективности цикла. Данный параметр определяется отношением холодильной мощности, выделяемой в испарителе к мощности, потребляемой компрессором и электрической сети. Эффективность работы установки – это сравнительный параметр. Он не указывает непосредственно на производительность холодильника. Если данный параметр 3,3, это будет указывать, что на единицу электроэнергии, потребляемой установкой, приходится 3,3 единицы произведенного ею холода. Чем больше этот показатель, тем выше эффективность установки.

Устройство и принцип работы холодильной установки

Устройство холодильной машины | Техническая библиотека ПромВентХолод

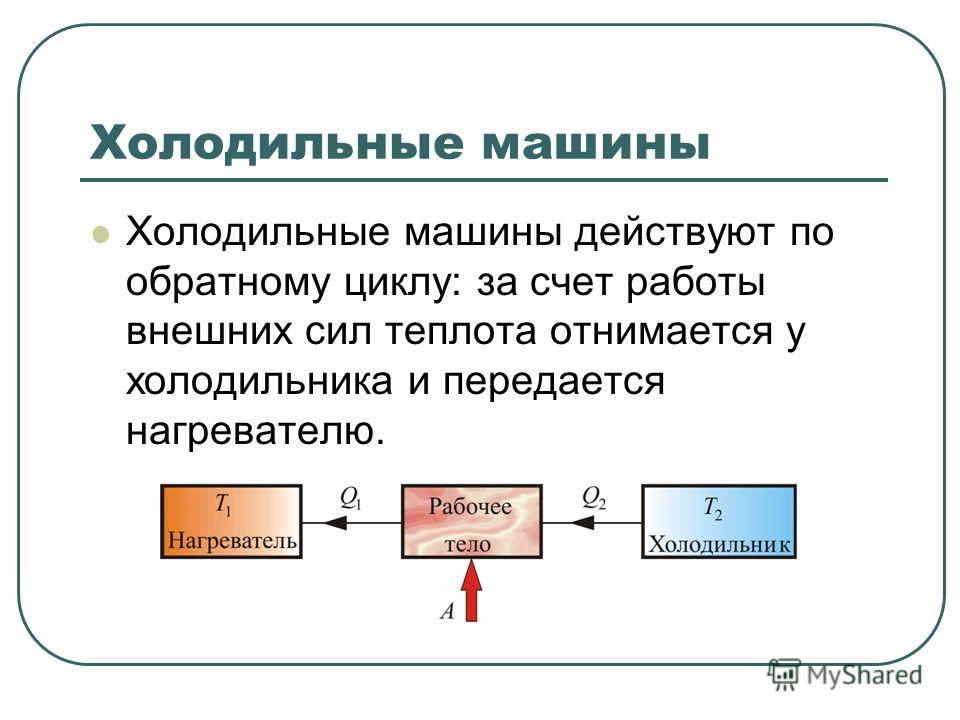

Охлаждение различных объектов – продуктов питания, воды, других жидкостей, воздуха, технических газов и др. до температур ниже температуры окружающей среды происходит с помощью холодильных машин различных типов. Холодильная машина по большому счету не производит холод, она является лишь своеобразным насосом, который переносит теплоту от менее нагретых тел к более нагретым. Основан же процесс охлаждения на постоянном повторении т.н. обратного термодинамического или другими словами холодильного цикла. В самом распространенном парокомпрессионном холодильном цикле перенос теплоты происходит при фазовых превращениях хладагента – его испарении (кипении) и конденсации за счет потребления подведенной извне энергии.

до температур ниже температуры окружающей среды происходит с помощью холодильных машин различных типов. Холодильная машина по большому счету не производит холод, она является лишь своеобразным насосом, который переносит теплоту от менее нагретых тел к более нагретым. Основан же процесс охлаждения на постоянном повторении т.н. обратного термодинамического или другими словами холодильного цикла. В самом распространенном парокомпрессионном холодильном цикле перенос теплоты происходит при фазовых превращениях хладагента – его испарении (кипении) и конденсации за счет потребления подведенной извне энергии.

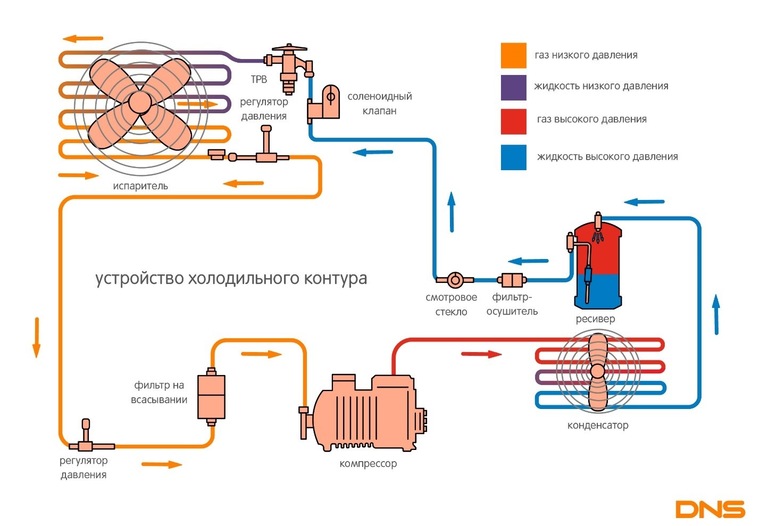

Основными элементами холодильной машины, с помощью которых реализуется ее рабочий цикл, являются:

- компрессор – элемент холодильного цикла, обеспечивающий повышение давления хладагента и его циркуляцию в контуре холодильной машины;

- дросселирующее устройство (капиллярная трубка, терморегулирующий вентиль) служит регулирования количества хладагента, попадающего в испаритель в зависимости от перегрева на испарителе.

- испаритель (охладитель) – теплообменник, в котором происходит кипение хладагента (с поглощением тепла) и непосредственно сам процесс охлаждения;

- конденсатор – теплообменник, в котором в результате фазового перехода хладагента из газообразного состояния в жидкое, отведенная теплота сбрасывается в окружающую среду.

При этом необходимо наличие в холодильной машине других вспомогательных элементов, – электромагнитные (соленоидные) вентили, контрольно-измерительные приборы, смотровые стекла, фильтры-осушители и т.д. Все элементы соединены между собой в герметичный внутренний контур с помощью трубопроводов с теплоизоляцией. Контур холодильной машины заполняется хладагентом в необходимом количестве. Основной энергетической характеристикой холодильной машины является холодильный коэффициент, который определяется отношением количества тепла, отведенного от охлаждаемого источника, к затраченной энергии.

Холодильные машины в зависимости от принципов работы и применяемого хладагента бывают нескольких типов. Наиболее распространенные парокомпрессионные, пароэжекторные, абсорбционные, воздушные и термоэлектрические.

Наиболее распространенные парокомпрессионные, пароэжекторные, абсорбционные, воздушные и термоэлектрические.

Хладагент

Хладагент – рабочее вещество холодильного цикла, основной характеристикой которого является низкая температура кипения. В качестве хладагентов чаще всего применяют различные углеводородные соединения, которые могут содержать атомы хлора, фтора или брома. Также хладагентом могут быть аммиак, углекислый газ, пропан и т.д. Реже в качестве хладагента применяют воздух. Всего известно около сотни типов хладагентов, но изготавливается промышленным способом и широко применяется в холодильной, криогенной технике, кондиционировании воздуха и других отраслях всего около 40. Это R12, R22, R134A, R407C, R404A, R410A, R717, R507 и другие. Основная область применения хладагентов – это холодильная и химическая промышленность. Кроме того, некоторые фреоны используют в качестве пропеллентов при производстве различной продукции в аэрозольной упаковке; вспенивателей при производстве полиуретановых и теплоизолирующих изделий; растворителей; а также в качестве веществ, тормозящих реакцию горения, для систем пожаротушения различных объектов повышенной опасности – тепловых и атомных электростанций, гражданских морских судов, боевых кораблей и подводных лодок.

Терморегулирующий вентиль (ТРВ)

Терморегулирующий вентиль (ТРВ) – один из основных компонентов холодильных машин, известен как наиболее распространенный элемент для дросселирования и точного регулирования подачи хладагента в испаритель. ТРВ использует в качестве регулятора расхода хладагента клапан игольчатого типа, примыкающий к основанию тарельчатой формы. Количество и расход хладагента определяется проходным сечением ТРВ и зависит от температуры на выходе из испарителя. При изменении температуры хладагента на выходе из испарителя, давление внутри этой системы меняется. При изменении давления меняется проходное сечение ТРВ и, соответственно, меняется расход хладагента.

Термосистема заполнена на заводе-изготовителе точно определенным количеством того же хладагента, который является рабочим веществом данной холодильной машины. Задача ТРВ – дросселирование и регулирование расхода хладагента на входе в испаритель таким образом, чтобы в нем наиболее эффективно проходил процесс охлаждения. При этом хладагент должен полностью перейти в парообразное состояние. Это необходимо для надежной работы компрессора и исключения его работы т.н. «влажным» ходом (т.е. сжатие жидкости). Термобаллон крепится на трубопровод между испарителем и компрессором, причем в месте крепления необходимо обеспечить надежный термический контакт и теплоизоляцию от воздействия температуры окружающей среды. Последние 15-20 лет в холодильной технике стали получать широкое распространение электронные ТРВ. Они отличаются тем, что у них отсутствует выносная термосистема, а ее роль играет терморезистор, закрепленный на трубопроводе за испарителем, связанный кабелем с микропроцессорным контролером, который в свою очередь управляет электронным ТРВ и вообще всеми рабочими процессами холодильной машины.

При этом хладагент должен полностью перейти в парообразное состояние. Это необходимо для надежной работы компрессора и исключения его работы т.н. «влажным» ходом (т.е. сжатие жидкости). Термобаллон крепится на трубопровод между испарителем и компрессором, причем в месте крепления необходимо обеспечить надежный термический контакт и теплоизоляцию от воздействия температуры окружающей среды. Последние 15-20 лет в холодильной технике стали получать широкое распространение электронные ТРВ. Они отличаются тем, что у них отсутствует выносная термосистема, а ее роль играет терморезистор, закрепленный на трубопроводе за испарителем, связанный кабелем с микропроцессорным контролером, который в свою очередь управляет электронным ТРВ и вообще всеми рабочими процессами холодильной машины.

Соленоидный вентиль

Соленоидный вентиль служит для двухпозиционного регулирования («открыто-закрыто») подачи хладагента в испаритель холодильной машины либо для открытия-закрытия от внешнего сигнала определенных участков трубопроводов. При отсутствии питания на катушке тарелка клапана под воздействием специальной пружины удерживает соленоидный вентиль закрытым. При подаче питания сердечник электромагнита, соединенный штоком с тарелкой, преодолевает усилие пружины, втягивается в катушку, тем самым приподнимая тарелку и открывая проходное сечение вентиля для подачи хладагента.

При отсутствии питания на катушке тарелка клапана под воздействием специальной пружины удерживает соленоидный вентиль закрытым. При подаче питания сердечник электромагнита, соединенный штоком с тарелкой, преодолевает усилие пружины, втягивается в катушку, тем самым приподнимая тарелку и открывая проходное сечение вентиля для подачи хладагента.

Смотровое стекло

Смотровое стекло в холодильной машине предназначено для определения:

- состояния хладагента;

- наличие влаги в хладагенте, которое определяется цветом индикатора.

Смотровое стекло обычно монтируют в трубопроводе на выходе из накопительного ресивера. Конструктивно смотровое стекло представляет собой металлический герметичный корпус с окном из прозрачного стекла. Если при работе холодильной машины в окне наблюдается поток жидкости с отдельными пузырями парообразного хладагента, то это может свидетельствовать о недостаточной заправке или других неисправностях в ее функционировании. Может устанавливаться и второе смотровое стекло на другом конце указанного выше трубопровода, в непосредственной близости от регулятора расхода, которым может быть соленоидный вентиль, ТРВ или капиллярная трубка. Цвет индикатора показывает наличие или отсутствие влаги в холодильном контуре.

Может устанавливаться и второе смотровое стекло на другом конце указанного выше трубопровода, в непосредственной близости от регулятора расхода, которым может быть соленоидный вентиль, ТРВ или капиллярная трубка. Цвет индикатора показывает наличие или отсутствие влаги в холодильном контуре.

Фильтр-осушитель

Фильтр-осушитель или цеолитовый патрон еще один важный элемент контура холодильных машин. Он необходим для удаления влаги и механических загрязнений из хладагента, тем самым защищая от засорения ТРВ. Обычно он монтируется с помощью паяных или штуцерных соединений непосредственно в трубопровод между конденсатором и ТРВ (соленоидным вентилем, капиллярной трубкой). Чаще всего конструктивно представляет собой отрезок медной трубы диаметром 16…30 и длиной 90…170 мм, закатанный с обеих сторон и с присоединительными патрубками. Внутри по краям установлены две металлические фильтрующие сетки, между которыми расположен гранулированный (1,5…3,0 мм) адсорбент, обычно это синтетический цеолит. Это т.н. разовый фильтр-осушитель, но существуют многоразовые конструкции фильтров с разборным корпусом и резьбовыми трубопроводными соединениями, требующими только время от времени замены внутреннего цеолитового картриджа. Замена разового фильтра- осушителя или картриджа необходима после каждого вскрытия внутреннего контура холодильной машины. Существуют одно-направленные фильтры, предназначенные для работы в системах «только холод» и дву-направленные, используемые в агрегатах «тепло-холод».

Это т.н. разовый фильтр-осушитель, но существуют многоразовые конструкции фильтров с разборным корпусом и резьбовыми трубопроводными соединениями, требующими только время от времени замены внутреннего цеолитового картриджа. Замена разового фильтра- осушителя или картриджа необходима после каждого вскрытия внутреннего контура холодильной машины. Существуют одно-направленные фильтры, предназначенные для работы в системах «только холод» и дву-направленные, используемые в агрегатах «тепло-холод».

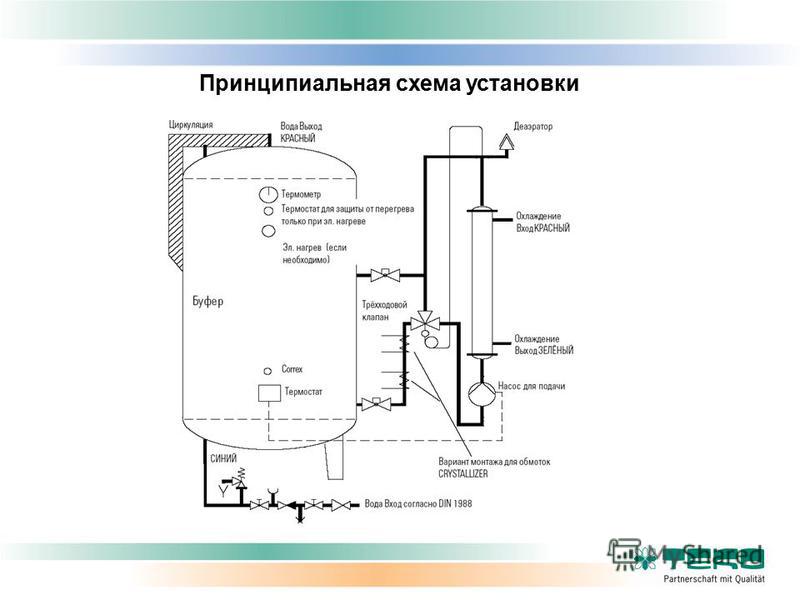

Ресивер

Ресивер – герметичный цилиндрический накопительный бак различной емкости, изготовленный из стального листа, и служащий для сбора жидкого хладагента и его равномерной подачи к регулятору расхода (ТРВ, капиллярная трубка) и в испаритель. Существуют ресиверы как вертикального, так и горизонтального типа. Различают линейные, дренажные, циркуляционные и защитные ресиверы. Линейный ресивер устанавливается с помощью паяных соединений в трубопровод между конденсатором и ТРВ и выполняет следующие функции:

- обеспечивает непрерывную и бесперебойную работу холодильной машины при различных тепловых нагрузках;

- является гидравлическим затвором, препятствующим попаданию пара хладагента в ТРВ;

- выполняет функцию масло- и воздухоотделителя;

- освобождает трубы конденсатора от жидкого хладагента.

Дренажные ресиверы служат для сбора и хранение всего количества заправленного хладагента на время ремонтных и сервисных работ, связанных с разгерметизацией внутреннего контура холодильной машины.

Циркуляционные ресиверы применяют в насосно-циркуляционных схемах подачи жидкого хладагента в испаритель для обеспечения непрерывной работы насоса и монтируют в трубопровод после испарителя в точку с самой низкой отметкой по высоте для свободного слива в него жидкости.

Защитные ресиверы предназначены для безнасосных схем подачи фреона в испаритель, их устанавливают совместно с отделителями жидкости во всасывающий трубопровод между испарителем и компрессором. Они служат для защиты компрессора от возможной работы «влажным» ходом.

Регулятор давления

Регулятор давления – автоматически управляемый регулирующий клапан, применяемый для снижения либо поддержания давления хладагента путем изменения гидравлического сопротивления потоку проходящего через него жидкого хладагента. Конструктивно состоит из трех основных элементов: регулирующего клапана, его исполнительного механизма и измерительного элемента. Исполнительный механизм непосредственно воздействует на тарелку клапана, изменяя или закрывая проходное сечение. Измерительный элемент сравнивает текущее и заданное значение давления хладагента и формирует управляющий сигнал для исполнительного механизма регулирующего клапана. В холодильной технике существуют регуляторы низкого давления, чаще называемые прессостатами. Они управляют давлением кипения в испарителе, их устанавливают во всасывающий трубопровод за испарителем. Регуляторы высокого давления называют маноконтроллерами. Их чаще всего применяют в холодильных машинах с воздушным охлаждением конденсатора для поддержания минимально необходимого давления конденсации при понижении температуры наружного воздуха в переходный и холодный период года, обеспечивая тем самым т.н. зимнее регулирование. Маноконтроллер устанавливают в нагнетательный трубопровод между компрессором и конденсатором.

Конструктивно состоит из трех основных элементов: регулирующего клапана, его исполнительного механизма и измерительного элемента. Исполнительный механизм непосредственно воздействует на тарелку клапана, изменяя или закрывая проходное сечение. Измерительный элемент сравнивает текущее и заданное значение давления хладагента и формирует управляющий сигнал для исполнительного механизма регулирующего клапана. В холодильной технике существуют регуляторы низкого давления, чаще называемые прессостатами. Они управляют давлением кипения в испарителе, их устанавливают во всасывающий трубопровод за испарителем. Регуляторы высокого давления называют маноконтроллерами. Их чаще всего применяют в холодильных машинах с воздушным охлаждением конденсатора для поддержания минимально необходимого давления конденсации при понижении температуры наружного воздуха в переходный и холодный период года, обеспечивая тем самым т.н. зимнее регулирование. Маноконтроллер устанавливают в нагнетательный трубопровод между компрессором и конденсатором.

Также рекомендуем Вам материал на тему: «Принципы работы прецизионных кондиционеров».

Принцип работы маслоотделителя холодильной установки

Маслоотделитель холодильной установки

Масло может очень сильно влиять на работу холодильной установки, как улучшая работу системы качественной смазкой механизма компрессора, так и ухудшая работу за счет покрытия испарителя пленкой и создания дополнительного термического сопротивления, что ведет к повышению температуры испарения и повышению нагрузки на компрессор. Для предотвращения негативных эффектов служат специальные устройства, устанавливаемые на линии нагнетания, после выхода хладагента из компрессора которые называются линейные ресиверы или маслоотделители.

Требования к маслу для компрессоров достаточно жесткие, во-первых, оно не должно содержать ни каких кислот и щелочей, а также примесей и, конечно же, воды, а также не должно нарушать его химического состава и меньше влиять на его физические параметры. Тип и марка используемого масла выбирается в зависимости от параметров работы холодильной установки, так как температура кипения хладагента может быть и -80°C и масло должно выдерживать такие нагрузки. Некоторые фреоны, например R12, полностью растворяется в масле, образуя однородный раствор и нет необходимости разделения, но это влечет накопление масла в испарителе, особенно в затопленных иcпарителях, и его все равно необходимо возвращать, ведь скапливаясь там, его объем уменьшается в картере компрессора и вызывает ухудшение его смазки.

Тип и марка используемого масла выбирается в зависимости от параметров работы холодильной установки, так как температура кипения хладагента может быть и -80°C и масло должно выдерживать такие нагрузки. Некоторые фреоны, например R12, полностью растворяется в масле, образуя однородный раствор и нет необходимости разделения, но это влечет накопление масла в испарителе, особенно в затопленных иcпарителях, и его все равно необходимо возвращать, ведь скапливаясь там, его объем уменьшается в картере компрессора и вызывает ухудшение его смазки.

Фреоновые и аммиачные хладагенты и их взаимодействие с маслом

Растворимость жидких хладагентов в маслах увеличивается при повышении температуры, а взаимное расположение слоев зависит от плотности. В аммиачных компрессорах используются в основном минеральные масла, благодаря чему масло будет находиться ниже аммиака, в фреоновых, наоборот, слой масла будет находиться выше фреона.

Маслоотделители для фреоновых и аммиачных установок

Хладагент, нагнетаемый в систему компрессором, захватывает пары и частички масла, которые и необходимо отделить, маслоотделение обычно происходит механически, за счет снижения скорости движения смеси до 0,5 – 0,8 м/с и его направления. Маслоотделитель представляет собой емкость, подача и забор хладагента происходит в верхней зоне, но подача опущена вниз емкости, для изменения движения потока, крупные капли масла, сразу же выпадают из смеси, а мелкие проходят обратно вверх через серию специальных металлических решеток, препятствующих движения, благодаря чему на них и выпадает остальная часть масла. Оно стекает по стенкам вниз, в поплавковую камеру, и оттуда уже возвращается в холодильные компрессоры. К сожалению, такой метод улавливает всего 65% масла, так как даже при низких скоростях, капли настолько мелкие, что их все равно утягивает дальше. Для увеличения эффективности процесса отделения масла, смесь предварительно охлаждают водой.

Маслоотделитель представляет собой емкость, подача и забор хладагента происходит в верхней зоне, но подача опущена вниз емкости, для изменения движения потока, крупные капли масла, сразу же выпадают из смеси, а мелкие проходят обратно вверх через серию специальных металлических решеток, препятствующих движения, благодаря чему на них и выпадает остальная часть масла. Оно стекает по стенкам вниз, в поплавковую камеру, и оттуда уже возвращается в холодильные компрессоры. К сожалению, такой метод улавливает всего 65% масла, так как даже при низких скоростях, капли настолько мелкие, что их все равно утягивает дальше. Для увеличения эффективности процесса отделения масла, смесь предварительно охлаждают водой.

В аммиачных холодильных установках хладагент (для более эффективного маслоотделения) пропускаются через небольшой слой жидкого аммиака, такой способ называют барботажным, пары смеси аммиака с маслом барботируют через жидкий слой, при этом масло более эффективно конденсируется, эффективно задерживаются даже маленькие капли. Компрессор постоянно подает в ресивер жидкий аммиак, благодаря чему поддерживается весь цикл. Таким образом, улавливание масла увеличивается до 87%. Аммиачные испарители более подвержены образованию масляной пленки, поэтому применение маслоотделителей зачастую является крайне необходимым решением.

Компрессор постоянно подает в ресивер жидкий аммиак, благодаря чему поддерживается весь цикл. Таким образом, улавливание масла увеличивается до 87%. Аммиачные испарители более подвержены образованию масляной пленки, поэтому применение маслоотделителей зачастую является крайне необходимым решением.

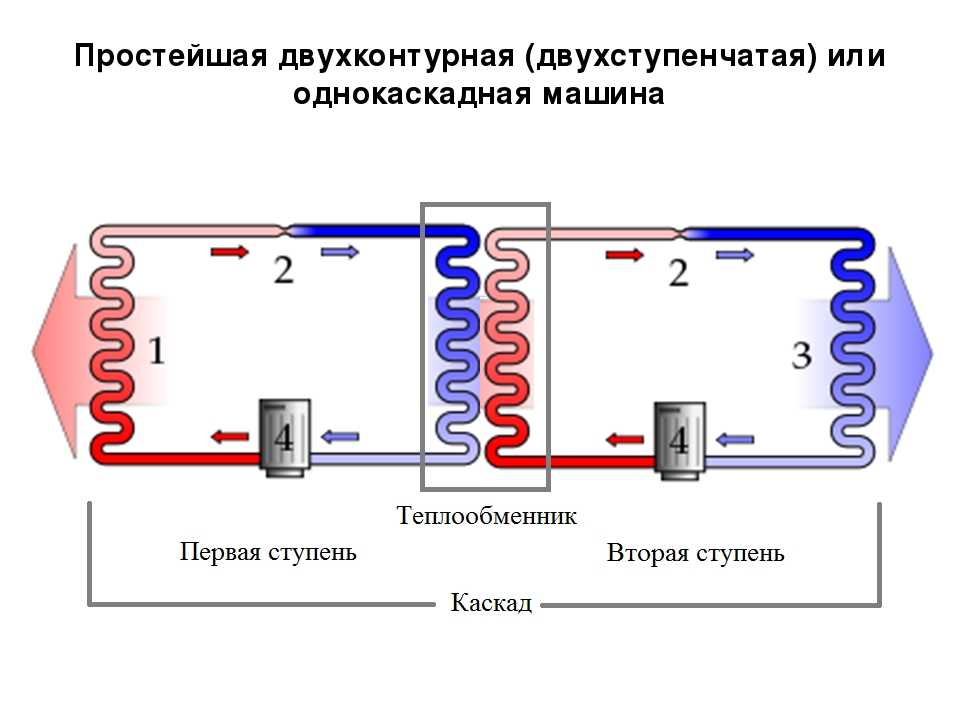

В двухступенчатой установке применяется схема с промежуточным сосудом, что позволяет более эффективно отделять и собирать масло, а также равномерно его распределять между компрессорами.

Фреоновые холодильные установки менее подвержены образованию пленки в испарителе, но масло увеличивает вязкость фреона, благодаря чему возрастает сопротивление теплопередачи. В двухступенчатых системах, после каждой ступени компрессора устанавливается маслоотделитель, если компрессор находится ниже испарителя, то масло естественным образом возвращается обратно. Если же компрессор находится выше, то применяются гидравлические затворы, в которых масло накапливается, пока полностью не перекроет сечение, тогда за счет разряжения создаваемого компрессором масло начнет подниматься. Один затвор может поднять масло на высоту до 3 метров, если компрессор находится выше, то такие затворы необходимо устанавливать каждые 3 метра до необходимой высоты.

Один затвор может поднять масло на высоту до 3 метров, если компрессор находится выше, то такие затворы необходимо устанавливать каждые 3 метра до необходимой высоты.

Наша компания занимается подбором оборудования для холодоснабжения, мы выполняем работы полностью «под ключ» начиная с этапа проектирования, продолжая монтажными работами и заканчивая запуском, настройкой и сдачей в эксплуатацию. Наши инженеры помогут подобрать, а менеджеры подскажут цены на емкостное оборудование, а также оборудование для шоковой заморозки, и другие услуги предоставляемые компанией.

Наши менеджеры также помогут рассчитать цены на емкостное оборудование и заказать его.

Также рекомендуем статьи:

Схемы узлов холодильных установок

Принципы реконструкции аммиачных холодильных установок

Причины износа клапанного узла в аммиачных холодильных установках

Устройство холодильной машины – блог vktechno.ru

С целью охлаждения различных жидкостей, газообразных веществ, воздуха, продуктов и других объектов широко используются холодильные машины, отличающиеся друг от друга по конструкции, принципу работы и конкретному назначению. По сути, такие машины не генерируют холод, а являются транспортирующей системой, переносящей тепловую энергию между элементами. Охлаждение происходит за счет непрерывного повторения термодинамического цикла. Наиболее применим в настоящее время парокомпрессионный цикл охлаждения, основанный на переходе хладагента в разные агрегатные состояния.

По сути, такие машины не генерируют холод, а являются транспортирующей системой, переносящей тепловую энергию между элементами. Охлаждение происходит за счет непрерывного повторения термодинамического цикла. Наиболее применим в настоящее время парокомпрессионный цикл охлаждения, основанный на переходе хладагента в разные агрегатные состояния.

Современные охладители состоят из таких главных частей:

- Компрессор, отвечающий за рост давления в хладагенте и его беспрерывную циркуляцию в системе;

- Дроссельный клапан. Обеспечивает дозированное поступление хладона в испарительную камеру;

- Испаряющее теплообменное устройство. Именно в нем происходит закипание холодильного агента;

- Конденсатор. Здесь фреон меняет свое состояние из парообразного на жидкое. Излишки тепла отводятся в окружающую атмосферу.

Обязательным условием надежного и правильного функционирования холодильной установки является также и наличие других узлов и деталей. К ним относятся электромагнитные вентили, КИП, стекла для визуального осмотра, цеолитовые патроны и т.д. В единую систему все эти элементы объединяет сеть трубопроводов с герметичной тепловой изоляцией. В контур охладителя заливается хладагент, объем которого заранее рассчитывается.

К ним относятся электромагнитные вентили, КИП, стекла для визуального осмотра, цеолитовые патроны и т.д. В единую систему все эти элементы объединяет сеть трубопроводов с герметичной тепловой изоляцией. В контур охладителя заливается хладагент, объем которого заранее рассчитывается.

Важнейшим параметром, характеризующим работу машины, считается холодильный коэффициент, отражающий энергетическую эффективность агрегата. Величина представляет собой отношение производительности холода к работе, выполненной за определенный временной промежуток. В соответствии с маркой используемого агента и принципом функционирования принято разделять охладители на компрессионные (воздушные и паровые), эжекторные и адсорбционные и абсорбционные.

Холодильный агент

Химические вещества с низкой температурой закипания, необходимые для протекания холодильного цикла, называются хладагентами. К ним относят соединения насыщенных фтор- и хлорсодержащих углеводородов, аммиак, гексафторид серы и т. д. В некоторых случаях функции хладагента может выполнять обычный воздух. Наиболее распространены в холодильной и климатической технике – R12, R22, R410A и R717. Вообще сфера применения фреонов не ограничивается лишь холодильными установками. Их широко используют в парфюмерной промышленности, при производстве аэрозольных баллонов и полиуретановых изделий.

д. В некоторых случаях функции хладагента может выполнять обычный воздух. Наиболее распространены в холодильной и климатической технике – R12, R22, R410A и R717. Вообще сфера применения фреонов не ограничивается лишь холодильными установками. Их широко используют в парфюмерной промышленности, при производстве аэрозольных баллонов и полиуретановых изделий.

Дроссельный вентиль

Запорная арматура системы регуляции температуры позволяет увеличить точность подачи жидкости в испаритель. Терморегулирующий вентиль или ТРВ включает в себя игольчатый клапан, сопряженный с основанием в виде круглой пластины. Общий расход, проходящего через устройство хладагента, зависит от изменяющегося диаметра трубки и заданной температуры на выходе от потребителя. При изменении значений уменьшается либо увеличивается давление в контуре, и соответственно меняется размер сечения.

При изготовлении ТРВ в условиях заводских мощностей его заполняют такой же рабочей жидкостью, которая будет циркулировать внутри холодильной машины. Основной целью установки такого устройства является контроль над расходом хладагента для увеличения эффективности процессов снижения воздуха в помещении. При этом ставится задача перевести весь объем циркулирующей жидкости в пар для уменьшения нагрузки на компрессор. Вентиль монтируется в основной магистрали на участке между испарителем и компрессором с использованием надежной теплоизоляции.

Основной целью установки такого устройства является контроль над расходом хладагента для увеличения эффективности процессов снижения воздуха в помещении. При этом ставится задача перевести весь объем циркулирующей жидкости в пар для уменьшения нагрузки на компрессор. Вентиль монтируется в основной магистрали на участке между испарителем и компрессором с использованием надежной теплоизоляции.

В настоящее время преимущественно используются ТРВ с электронным контроллером. Его роль исполняет особый терморезистор, установленный в магистральной трубке с подключением к микропроцессору.

Электромагнитный вентиль

Соленоидная запорная арматура работает в двух режимах: на полное закрытие и открытие. При подаче электропитания на датчик металлический сердечник, находясь под воздействием электромагнитного поля, толкает пружину, открывая доступ для поступления хладагента.

Стекло для визуального осмотра

Светопрозрачная конструкция позволяет определить:

- Агрегатное состояние хладона;

- Присутствие жидкости, отображаемое цветным индикатором.

Смотровое стекло устанавливается в магистрали после ресивера. Это приспособление выполняется в виде металлического цилиндра с прозрачной крышкой. При возникновении сбоев в охладителе можно наблюдать влагу с пузырями газа. Это может быть сигналом низкого уровня хладагента. Допускается установка двух смотровых стекол. Второе монтируется возле соленоидного вентиля либо ТРВ.

Цеолитовый патрон

Один из важных узлов холодильной машины эффективно очищает контур от излишков влаги и мелких частей пыли. Фильтр-осушитель устанавливается между конденсатором и терморегулирующим вентилем, защищая последний от засорений. Подключение происходит при помощи металлических штуцеров. Элемент представляет собой полый цилиндр с мелкими фильтрующими сетками. В зависимости от производителя выпускаются одноразовые и многоразовые модели. В случае вскрытия магистрали охладителя требуется немедленная замена фильтра.

Накопительный резервуар

Металлический бак цилиндрической формы различается по объему и функциональности. Выделяют четыре основных вида ресиверов:

Выделяют четыре основных вида ресиверов:

- Линейные. Впаиваются в магистраль между конденсатором и терморегулирующим вентилем для бесперебойной работы охладительного оборудования. Выполняют роль гидрозащиты, исключая поступление паров в ТРВ. Обеспечивают отделение частиц масла из хладагента.

- Дренажные. Используются для накопления и хранения всего объема рабочей жидкости при проведении ремонтных работ, требующих разгерметизации трубопровода.

- Циркуляционные. Отвечают за стабильную работу насосного оборудования. Устанавливаются в контур сразу после испарителя в самой низкой точке.

- Защитные. Применяются в закрытых системах с безнасосной транспортировкой хладагента. Исключают вероятность попадания влаги в компрессор.

Маноконтроллер

Специальный клапан изменяет интенсивность напора фреона путем уменьшения или увеличения проходного диаметра. На основе измерений, полученных от датчика, механизм давит или отпускает тарельчатую пластину, препятствующую свободному потоку хладагента. В зависимости от необходимости могут использоваться регуляторы для систем с низким давлением или прессостаты, монтирующиеся после испарителя. Регуляторы трубопроводов с высоким давлением или маноконтроллеры используются в чиллерах с воздушным охлаждением для нормального функционирования системы в холодное время года. Регулятор располагается на основной магистрали между компрессором и конденсатором.

В зависимости от необходимости могут использоваться регуляторы для систем с низким давлением или прессостаты, монтирующиеся после испарителя. Регуляторы трубопроводов с высоким давлением или маноконтроллеры используются в чиллерах с воздушным охлаждением для нормального функционирования системы в холодное время года. Регулятор располагается на основной магистрали между компрессором и конденсатором.

Холодильная машины. Принцип работы.

Главная / Холодильные технологии / Холодильная машины. Принцип работы.

В холодильной машине фреон конденсируется в специальном отделении – конденсаторе. Тепло, выделившееся при конденсации, удаляется потоком охлаждающей жидкости или воздуха.

Поскольку холодильная машина должна работать непрерывно, то в испаритель должен постоянно поступать жидкий фреон, а в конденсатор – его пары. Этот процесс – циклический, ограниченное количество фреона циркулирует по холодильной машине, испаряясь и конденсируясь.

Один из основных компонентов холодильной машины – это конденсатор, служащий для переноса тепловой энергии от хладагента в окружающую среду. Чаще всего тепло передается воде или воздуху.

Чаще всего тепло передается воде или воздуху.

Тепло, которое выделяется в конденсаторе, примерно на 30% превышает холодопроизводительность холодильной машины. Например, если холодопроизводительность машины равна 20 кВт, то конденсатор выделяет 25-27 кВт тепла.

Схема холодильной машины рис.2.4

Компрессионный цикл охлаждения состоит из четырех основных элементов:

- компрессора

- испарителя

- конденсатора

- регулятора потока.

Рис.2.4 Схема холодильной машины.

Компрессионный цикл охлаждения

На выходе из испарителя хладагент – это пар при низкой температуре и низком давлении.

Затем компрессор всасывает хладагент, давление повышается примерно до 20 атм., а температура достигает 70 – 90С.

После этого горячий пар хладагента попадает в конденсатор, где он охлаждается и конденсируется. Для охлаждения используется вода или воздух. На выходе из конденсатора хладагент представляет собой жидкость под высоким давлением.

Внутри конденсатора пар должен полностью перейти в жидкое состояние. Для этого температура жидкости, выходящей из конденсатора, на несколько градусов (обычно 4-6°С) ниже температуры конденсации при данном давлении.

Затем хладагент (имеющий в этот момент жидкое агрегатное состояние при высоких давлении и температуре) поступает в регулятор потока. Здесь давление резко падает, и происходит частичное испарение.

На вход испарителя попадает смесь пара и жидкости. В испарителе жидкость должна полностью перейти в парообразное состояние. Поэтому температура пара на выходе из испарителя немного выше температуры кипения при данном давлении (обычно на 5-8С0). Это необходимо, чтобы в компрессор не попали даже мелкие капли жидкого хладагента, иначе компрессор может быть поврежден.

Образовавшийся в испарителе перегретый пар выходит из него, и цикл возобновляется сначала.

Итак, ограниченное количество хладагента постоянно циркулирует в холодильной машине, меняя агрегатное состояние при периодически изменяющихся температуре и давлении.

В каждом цикле имеется два определенных уровня давления. На стороне высокого давления происходит конденсация хладагента и находится конденсатор. На стороне низкого давления находится испаритель, и жидкий хладагент превращается в пар. Граница между областями высокого и низкого давления проходит в двух точках – на выходе из компрессора (нагнетательный клапан) и на выходе из регулятора потока.

Энтальпия хладагента

Происходящий в холодильной машине цикл охлаждения удобно изображать графически. На диаграмме показано соотношение давления и теплосодержания (энтальпии) хладагента.

Энтальпия – это функция состояния, приращение которой при процессе с постоянным давлением равно теплоте, полученной системой(рис.2.5).

Рис. 2.5 Диаграмма насыщения хладагента

На диаграмме показана кривая насыщения хладагента.

- Левая ветвь кривой соответствует насыщенной жидкости

- Правая часть соответствует насыщенному пару.

- В критической точке ветви кривой соединяются, и вещество может находиться и в жидком, и в газообразном состоянии.

- Внутри кривой – зона, соответствующая смеси пара и жидкости.

- Слева от кривой (в области меньшей энтальпии) – переохлажденная жидкость.

- Справа от кривой (в области большей энтальпии) – перегретый пар.

Теоретический цикл охлаждения несколько отличается от реального. В действительности происходят потери давления на разных этапах перекачки хладагента, снижающие эффективность охлаждения. Это не учитывается в идеальном цикле.

Теоретический цикл охлаждения

Рис.2.6 Диаграмма теоретического цикла охлаждения.

В компрессоре. Холодный насыщенный пар хладагента поступает в компрессор холодильной машины (точка С1). В процессе сжатия его давление и температура повышаются (точка D). Энтальпия тоже повышается на величину, равную проекции линии С1-D. На схеме это отрезок НС1-НD.

Конденсация. В конце цикла сжатия хладагента горячий пар попадает в конденсатор. Здесь при постоянных температуре и давлении происходит конденсация, и горячий пар превращается в горячую жидкость. Хотя температура практически постоянна, энтальпия уменьшается при фазовом переходе, а выделившееся тепло отводится от конденсатора. Этот процесс отображается на диаграмме в виде отрезка, параллельного горизонтальной оси (давление постоянно).

Процесс в конденсаторе холодильной машины происходит в три этапа: снятие перегрева (D-Е), конденсация (Е-А) и переохлаждение жидкости (А-А1). Участок диаграммы D-А1 соответствует изменению энтальпии хладагента в конденсаторе и показывает, какое количество тепла выделяется в ходе данного процесса.

Снятие перегрева.

В этом процессе температура пара снижается до температуры насыщения. Излишнее тепло отводится, но изменения агрегатного состояния не происходит. На этом этапе снимается около 10 – 20% тепла.

Конденсация

На этом этапе происходит изменение агрегатного состояния хладагента. Температура при этом остается постоянной. На этом этапе снимается около 60 – 80% тепла.

Температура при этом остается постоянной. На этом этапе снимается около 60 – 80% тепла.

Переохлаждение жидкости

В этом процессе жидкий хладагент охлаждается, при этом получается переохлажденная жидкость. Агрегатное состояние не изменяется.

Переохлаждение жидкости на этом этапе позволяет повысить производительность холодильной машины. При постоянном уровне энергопотребления понижение температуры на 1 градус повышает производительность холодильной машины на 1%.

Регулятор потока

Переохлажденная жидкость с параметрами точки А2 поступает на регулятор холодильной машины. Он представляет собой капиллярную трубку или терморегулирующий расширительный клапан. В регуляторе происходит резкое снижение давления. Непосредственно за регулятором начинается кипение хладагента. Параметры получившейся смеси пара и жидкости соответствуют точке В.

В испарителе

Смесь пара и жидкости (точка В) попадает в испаритель холодильной машины, где поглощает тепло от окружающей среды и полностью переходит в пар (точка С1). Этот процесс происходит при постоянной температуре, но энтальпия при этом увеличивается.

Этот процесс происходит при постоянной температуре, но энтальпия при этом увеличивается.

На выходе испарителя парообразный хладагент немного перегревается (отрезок С1-С2), чтобы капли жидкости испарились полностью. Для этого приходится увеличивать площадь теплообменной поверхности испарителя (на 4-6% на каждый градус перегрева). Обычно перегрев составляет 5-8 градусов, и увеличение площади теплообмена достигает 20%.

В испарителе холодильной машины энтальпия хладагента изменяется на величину НВ-НС2, равную проекции кривой испарения на горизонтальную ось.

Как работают хладагенты? – Инженерное мышление

Как работают хладагенты Как хладагент перемещает тепловую энергию вокруг чиллера или системы кондиционирования воздуха. Неважно, какой тип холодильной системы вы используете, от холодильника в вашем доме, небольшого раздельного кондиционера до промышленного чиллера. По сути, все они работают одинаково, пропуская хладагент между основными компонентами компрессора, конденсатора, расширительного устройства и испарителя для отвода нежелательного тепла из одного места (например, офиса) в другое (например, наружный воздух). Теперь, если вы прокрутите эту статью до конца, вы сможете просто посмотреть обучающее видео на эту тему.

Теперь, если вы прокрутите эту статью до конца, вы сможете просто посмотреть обучающее видео на эту тему.

Для получения дополнительной информации по этому вопросу я бы рекомендовал посетить веб-сайт Danfoss. Данфосс — ваш надежный источник информации и ресурсов, которые могут помочь вам в переходе индустрии охлаждения на натуральные и безвредные для климата хладагенты. У них есть глубокое понимание всех новых правил и их последствий, и они готовы поделиться своими знаниями и решениями с вами. Они также бесплатно разместили на своем веб-сайте полезные инструменты, такие как руководство по модернизации хладагентов, инструмент с низким ПГП и приложение Coolselector 2. Вы можете получить к ним доступ прямо сейчас, посетив Refrigerants.Danfoss.com.

Хладагент кипит и испаряется Когда мы говорим «хладагент», мы имеем в виду жидкость, которая может легко выкипать из жидкости в пар, а также конденсироваться из пара обратно в жидкость. Это должно происходить снова и снова, постоянно без сбоев.

Примером хладагента может быть вода. Он способен испаряться и конденсироваться, прост и безопасен в использовании. Он используется в абсорбционных чиллерах в качестве хладагента, вы можете узнать больше об этом типе чиллера, нажав здесь. Причина, по которой вода обычно не используется в качестве хладагента в обычных кондиционерах, заключается в том, что существуют специально изготовленные хладагенты, разработанные специально для этой задачи, и они могут работать намного эффективнее.

Типы хладагентов и температуры кипенияНекоторые из наиболее распространенных хладагентов на рынке содержат R22, R134A и R410A, хотя законы и правила, касающиеся хладагентов, ужесточаются, и многие из них будут сняты с производства в долгосрочной перспективе. Все эти распространенные хладагенты имеют чрезвычайно низкую температуру кипения по сравнению с водой. Это позволяет ему испаряться в пар с очень небольшой тепловой энергией, что означает, что хладагент может отводить тепло быстрее.

Как работает компрессор Давайте посмотрим, как хладагент перемещается по системе. Мы начнем с компрессора, так как это сердце системы, он нагнетает хладагент вокруг каждого из компонентов в системе охлаждения. Хладагент поступает в виде насыщенного пара и имеет низкую температуру и низкое давление. Когда компрессор втягивает хладагент, он быстро сжимает его, это сближает молекулы, поэтому такое же количество молекул помещается в меньший объем. Все молекулы постоянно подпрыгивают, и их сжатие в меньшее пространство заставляет их чаще сталкиваться, поскольку они сталкиваются, превращая свою кинетическую энергию в тепло. В то же время вся энергия, подаваемая компрессором, преобразуется во внутреннюю энергию хладагента. Это приводит к увеличению внутренней энергии, энтальпии, температуры и давления хладагента. Вы знаете это, если когда-либо пользовались велосипедным насосом: насос сильно нагревается при повышении давления.

Мы начнем с компрессора, так как это сердце системы, он нагнетает хладагент вокруг каждого из компонентов в системе охлаждения. Хладагент поступает в виде насыщенного пара и имеет низкую температуру и низкое давление. Когда компрессор втягивает хладагент, он быстро сжимает его, это сближает молекулы, поэтому такое же количество молекул помещается в меньший объем. Все молекулы постоянно подпрыгивают, и их сжатие в меньшее пространство заставляет их чаще сталкиваться, поскольку они сталкиваются, превращая свою кинетическую энергию в тепло. В то же время вся энергия, подаваемая компрессором, преобразуется во внутреннюю энергию хладагента. Это приводит к увеличению внутренней энергии, энтальпии, температуры и давления хладагента. Вы знаете это, если когда-либо пользовались велосипедным насосом: насос сильно нагревается при повышении давления.

Теперь хладагент поступает в конденсатор. Конденсатор — это место, где все нежелательное тепло выбрасывается в атмосферу. Это будет включать все тепло от здания, а также тепло от компрессора. Когда хладагент поступает в конденсатор, он должен иметь более высокую температуру, чем окружающий воздух вокруг него, чтобы передать тепло. Чем больше разница температур, тем легче будет теплообмен. Хладагент поступает в виде перегретого пара при высоком давлении и температуре, затем проходит по трубкам конденсатора. Во время этого движения вентиляторы будут пропускать воздух через конденсатор (в системе с воздушным охлаждением), чтобы удалить нежелательную энергию. Это как дуть на горячую ложку супа, чтобы он остыл. Когда воздух дует по трубкам, он отводит тепло от хладагента. Когда хладагент отдает свое тепло, он конденсируется в жидкость, поэтому к тому времени, когда хладагент покинет конденсатор, он будет полностью насыщенной жидкостью, все еще находящейся под высоким давлением, но немного более холодной, хотя ее энтальпия и энтропия уменьшится.

Это будет включать все тепло от здания, а также тепло от компрессора. Когда хладагент поступает в конденсатор, он должен иметь более высокую температуру, чем окружающий воздух вокруг него, чтобы передать тепло. Чем больше разница температур, тем легче будет теплообмен. Хладагент поступает в виде перегретого пара при высоком давлении и температуре, затем проходит по трубкам конденсатора. Во время этого движения вентиляторы будут пропускать воздух через конденсатор (в системе с воздушным охлаждением), чтобы удалить нежелательную энергию. Это как дуть на горячую ложку супа, чтобы он остыл. Когда воздух дует по трубкам, он отводит тепло от хладагента. Когда хладагент отдает свое тепло, он конденсируется в жидкость, поэтому к тому времени, когда хладагент покинет конденсатор, он будет полностью насыщенной жидкостью, все еще находящейся под высоким давлением, но немного более холодной, хотя ее энтальпия и энтропия уменьшится.

Затем хладагент направляется к расширительному клапану. Расширительный клапан измеряет поток хладагента в испаритель. В этом примере мы используем ТРВ, который удерживает хладагент, создавая стороны высокого и низкого давления. Затем клапан отрегулируется, чтобы позволить протекать некоторому количеству хладагента, который будет частично жидким, а частично паром. По мере прохождения он будет расширяться, чтобы попытаться заполнить пустоту. По мере расширения давление и температура хладагента снижаются, как если бы вы держали баллончик с дезодорантом и удерживали курок нажатым. Хладагент выходит из расширительного клапана при низком давлении и температуре, а затем направляется прямо в испаритель.

Расширительный клапан измеряет поток хладагента в испаритель. В этом примере мы используем ТРВ, который удерживает хладагент, создавая стороны высокого и низкого давления. Затем клапан отрегулируется, чтобы позволить протекать некоторому количеству хладагента, который будет частично жидким, а частично паром. По мере прохождения он будет расширяться, чтобы попытаться заполнить пустоту. По мере расширения давление и температура хладагента снижаются, как если бы вы держали баллончик с дезодорантом и удерживали курок нажатым. Хладагент выходит из расширительного клапана при низком давлении и температуре, а затем направляется прямо в испаритель.

В испаритель поступает хладагент, а другой вентилятор продувает теплый воздух помещения через змеевик испарителя. Температура воздуха в помещении выше, чем температура холодного хладагента, что позволяет ему поглощать больше энергии и полностью превращать хладагент в пар. Подобно нагреванию кастрюли с водой, тепло заставит воду испариться в пар, и пар унесет тепло, если вы поместите руку над поднимающимся паром, вы обнаружите, что он очень горячий. Хотя я бы не рекомендовал это, и это может привести к травме. Помните, мы рассматривали ранее низкую температуру кипения хладагентов, поэтому воздуха комнатной температуры достаточно, чтобы превратить его в пар.

Хотя я бы не рекомендовал это, и это может привести к травме. Помните, мы рассматривали ранее низкую температуру кипения хладагентов, поэтому воздуха комнатной температуры достаточно, чтобы превратить его в пар.

Хладагент выходит из испарителя в виде пара с низкой температурой и низким давлением. Температура меняется незначительно, что смущает многих людей, но причина, по которой она резко не увеличивается, заключается в том, что она претерпевает фазовый переход от жидкости к пару, поэтому тепловая энергия используется для разрыва связей между молекулами, а энтальпия и энтропия будет увеличиваться, и вот куда уходит энергия. Температура изменится только после того, как жидкость перестанет подвергаться фазовому переходу.

И это основы работы горячих хладагентов в холодильных системах HVAC.

Принципы работы холодильной системы и принципы работы холодильной системы и прокрутите.

В некоторых системах компрессор приводится в действие внешним двигателем (так называемый открытый привод или система открытого привода). Компрессорные системы с открытым приводом легче обслуживать, но использование уплотнения на приводном конце коленчатого вала компрессора может стать источником утечек. В открытых приводных системах обычно используются клиновые ремни или гибкие муфты для передачи мощности от двигателя к компрессору.

Второй основной категорией являются герметичные системы, в которых двигатель размещен внутри корпуса с компрессором. В герметичных системах двигатель охлаждается парами хладагента, а не наружным воздухом, картер служит впускным коллектором, а впускные клапаны не нужно напрямую подключать к линии всасывания. Герметичные системы имеют меньше проблем с утечкой, чем открытые системы, потому что они не имеют уплотнения картера. Однако герметичные компрессоры более сложны в обслуживании, хотя некоторые узлы, подверженные выходу из строя, обычно вынесены за пределы корпуса. Эти компоненты соединены с компрессором и двигателем с помощью герметичных устройств. Двигатели в герметичных системах не должны излучать электрические дуги (поэтому они не могут использовать щетки), поскольку они загрязняют охлаждающее масло и вызывают перегорание двигателя.

Эти компоненты соединены с компрессором и двигателем с помощью герметичных устройств. Двигатели в герметичных системах не должны излучать электрические дуги (поэтому они не могут использовать щетки), поскольку они загрязняют охлаждающее масло и вызывают перегорание двигателя.

Герметичные системы классифицируются как 1) полностью герметичные или 2) пригодные для эксплуатации герметичные (полугерметичные). Многие герметичные компрессоры имеют сварной корпус, который не подлежит обслуживанию. В случае выхода из строя двигателя или компрессора необходимо заменить весь блок.

Полугерметичные системы обычно используются в больших поршневых, центробежных, винтовых и спиральных компрессорах. Корпус в полугерметичной системе скреплен болтами и прокладкой и может быть разобран для выполнения основных работ по обслуживанию.

ОХЛАЖДЕНИЕ КОМПРЕССОРА

Компрессоры выделяют значительное количество тепла в процессе сжатия паров хладагента. Большая часть пара проходит с паром высокого давления к конденсатору, но головка компрессора также должна отводить нежелательное тепло, чтобы оставаться в пределах безопасных рабочих температур. Обычно это достигается либо с помощью плавников, либо с помощью водных проходов.

Обычно это достигается либо с помощью плавников, либо с помощью водных проходов.

В герметичных и полугерметичных системах всасывающая линия подает поток холодного хладагента к головкам цилиндров. Таким образом, температура и давление всасываемого газа имеют решающее значение для поддержания надлежащей температуры корпуса компрессора. Температура всасываемого газа, поступающего в компрессор, не должна превышать 65 град. F (18 град. C) на низкотемпературной установке или 90 град. F (32 град. C) в высокотемпературной системе. Более горячий газ имеет меньшую плотность и меньше нагревается в компрессоре, поскольку разница температур между двигателем компрессора и всасываемым газом меньше. Регулятор отключения по низкому давлению должен защищать двигатель от недостаточного давления в линии всасывания.

Компрессоры с открытым приводом с воздушным охлаждением можно охлаждать, помещая их непосредственно в поток вентилятора конденсатора. В качестве альтернативы можно выделить вентилятор для охлаждения компрессора. В компрессорах с водяным охлаждением могут использоваться головки с рубашкой, позволяющие воде циркулировать через головку.

В компрессорах с водяным охлаждением могут использоваться головки с рубашкой, позволяющие воде циркулировать через головку.

ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР

В центробежных компрессорах используются крыльчатки, которые быстро вращаются и отбрасывают хладагент от центрального впускного отверстия, используя силу, называемую центробежной силой. Центробежная сила использует принцип, который, например, позволяет вам раскачиваться над головой, не проливая в него воду. Поскольку каждое рабочее колесо создает относительно небольшое давление, несколько рабочих колес часто объединяют вместе для создания необходимого давления на стороне высокого давления (давление нагнетания).

Центробежные компрессоры используются в больших системах, часто в полугерметичных или открытых конфигурациях. Компрессор может работать в системе с положительным давлением всасывания или в вакууме, в зависимости от используемого хладагента и желаемой рабочей температуры испарителя. Большие центробежные системы могут поставляться уже заправленными хладагентом и маслом.

Компрессор центробежный не имеет шатунов, поршней и клапанов; поэтому подшипники вала являются единственными местами, подверженными износу. Давление нагнетания компрессора зависит от плотности газа, диаметра и конструкции рабочего колеса, а также скорости вращения рабочего колеса. Крыльчатки центробежного компрессора вращаются очень быстро:

Низкая скорость 3600 об / мин

Средняя скорость 9 000 об / мин

Высокая скорость выше 9 000 об / мин

Питание подается электродвигателем или паровой турбиной. Пар поступает в центр рабочего колеса вокруг вала и направляется через лопасти рабочего колеса. Поскольку крыльчатка ускоряет газ, кинетическая энергия крыльчатки преобразуется в кинетическую энергию быстро движущегося газа. Когда газ входит в улитку, он сжимается, а кинетическая энергия преобразуется в потенциальную энергию сжатого газа. Скорость газа, выходящего из рабочего колеса, чрезвычайно высока.

Впускные лопасти, которые регулируют объем подачи и направление паров хладагента из испарителя, могут регулировать производительность. В больших компрессорах с более чем тремя ступенями могут отсутствовать входные лопатки.

В больших компрессорах с более чем тремя ступенями могут отсутствовать входные лопатки.

Залив хладагента обратно в центробежные компрессоры опасен из-за высокой скорости вращения крыльчаток. Чтобы предотвратить обратное заполнение, заправка хладагентом не должна быть чрезмерной, а перегрев должен быть достаточным. Многие центробежные компрессоры, особенно те, которые работают в вакууме, имеют встроенное устройство продувки, позволяющее удалить нежелательный воздух из системы. Блок продувки представляет собой конденсационный блок с компрессором и конденсатором, который забирает пар из самой высокой точки системы из конденсатора и компрессора и конденсирует его. Поскольку при давлении, создаваемом блоком продувки, конденсируется только хладагент, воздух и другие неконденсирующиеся вещества, которые собираются сверху, можно вручную или автоматически выпустить через клапан в атмосферу. Очищенный жидкий хладагент проходит через поплавковый клапан в конденсаторе блока продувки обратно в основную систему. Если в центробежной системе установлен фильтр-осушитель, его можно разместить в байпасе вокруг поплавкового клапана. Размещение фильтра-осушителя на главном выходе ухудшит работу компрессора. Несмотря на то, что байпас забирает только часть потока жидкости, в конечном итоге он удаляет из хладагента достаточное количество влаги для контроля кислотности системы.

Если в центробежной системе установлен фильтр-осушитель, его можно разместить в байпасе вокруг поплавкового клапана. Размещение фильтра-осушителя на главном выходе ухудшит работу компрессора. Несмотря на то, что байпас забирает только часть потока жидкости, в конечном итоге он удаляет из хладагента достаточное количество влаги для контроля кислотности системы.

КОМПОНЕНТЫ ХОЛОДИЛЬНОЙ СИСТЕМЫ ХОЛОДИЛЬНИКА

Рисунок 6-1: Двухступенчатый центробежный компрессор. 1 – Регулируемый направляющий аппарат второй ступени. 2-крыльчатка первой ступени. Крыльчатка 3-й ступени. 4-двигатель с водяным охлаждением. 5-Основание, масляный бак и масляный насос в сборе. 6-Направляющие аппараты первой ступени и регулирование производительности. 7-лабиринтное уплотнение. 8-перекрестное соединение. 9-Привод направляющих лопаток. 10-улитковый корпус. 11-Подшипник скольжения, смазываемый давлением. Обратите внимание, что выпускное отверстие не показано.

Рис. 6-2: Герметичный центробежный охладитель жидкости с одноступенчатым компрессором. с использованием ГХФУ-22 от 300 до 600 условных тонн; с использованием ГФУ-134а, от 200 до 530 номинальных тонн. В системе может использоваться либо R-22, либо R-134a, что позволяет при необходимости перейти с R-22 на R-134a. Устройство имеет микропроцессор для управления системой. Вид в разрезе, показывающий цикл охлаждения.

6-2: Герметичный центробежный охладитель жидкости с одноступенчатым компрессором. с использованием ГХФУ-22 от 300 до 600 условных тонн; с использованием ГФУ-134а, от 200 до 530 номинальных тонн. В системе может использоваться либо R-22, либо R-134a, что позволяет при необходимости перейти с R-22 на R-134a. Устройство имеет микропроцессор для управления системой. Вид в разрезе, показывающий цикл охлаждения.

ВИНТОВЫЕ КОМПРЕССОРЫ

Винтовые компрессоры широко и эффективно используются в системах холодопроизводительностью более 20 тонн. В этих компрессорах используется пара спиральных винтов или роторов, которые вместе вращаются внутри камеры и нагнетают хладагент из впускной, нижней части камеры в сторону верхней стороны 9.0005

Рис. 6-3: Поперечное сечение винтового компрессора. А-образный ротор. B-мама ротора. C-цилиндр. Испаряющийся хладагент входит с одного конца и выходит с другого конца.

Когда газ продвигается вперед, он сжимается в сужающихся зазорах между лопастями винта, создавая сжимающее действие. Никаких клапанов не требуется, кроме обслуживания на впускном и выпускном отверстиях. Поскольку роторы вращаются непрерывно, возникает меньшая вибрация, чем в холодильных и кондиционерных камерах, поршневых компрессорах. Винтовые (винтовые) компрессоры изготавливаются в открытом или герметичном исполнении.