Горелки для печей обжига кирпича

Сводовые горелки ИМПУЛЬС-10 ФАКЕЛ. Туннельная печь. Обжиг кирпича.

Горелки ИМПУЛЬС-16 ФАКЕЛ. Туннельная печь. Обжиг керамических изделий.

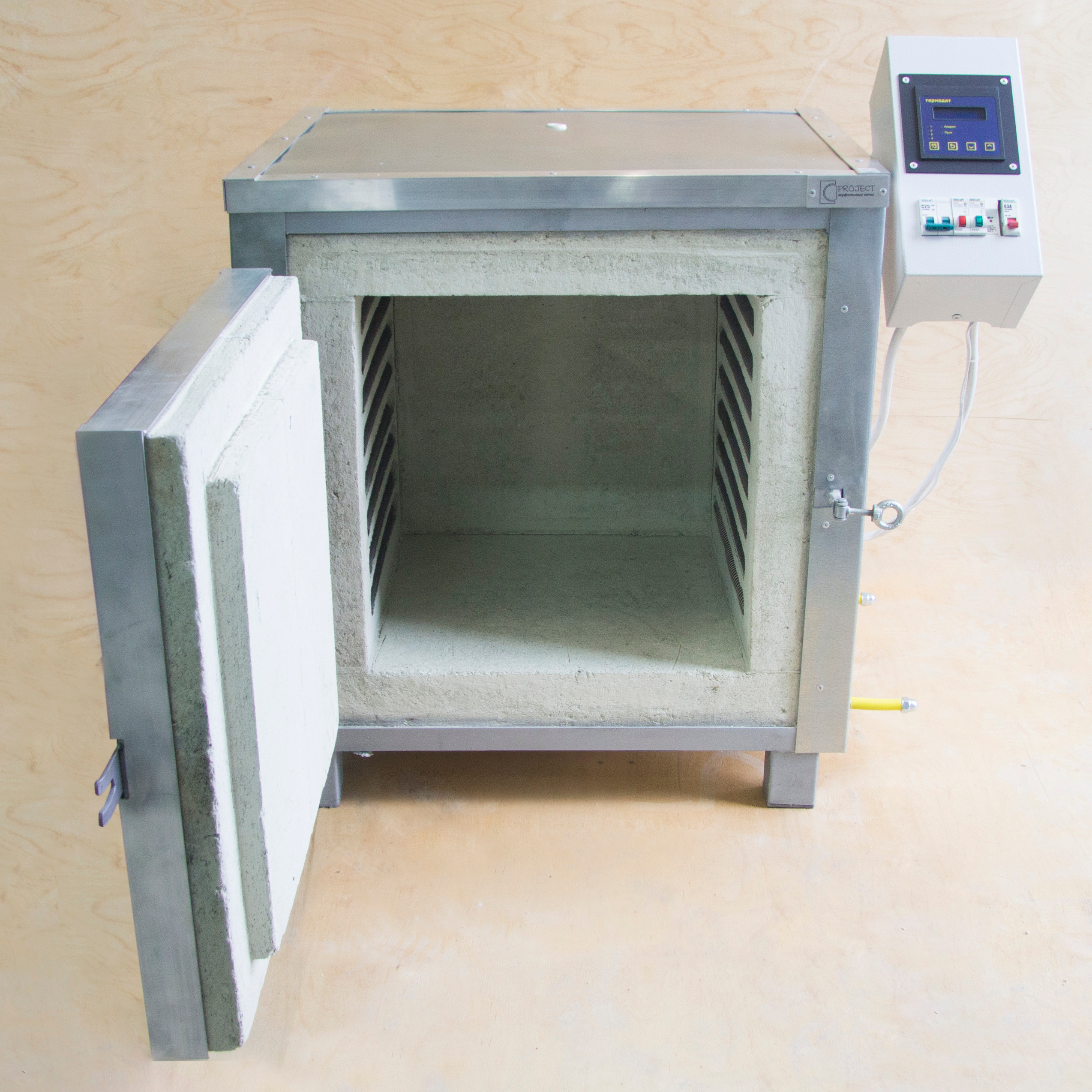

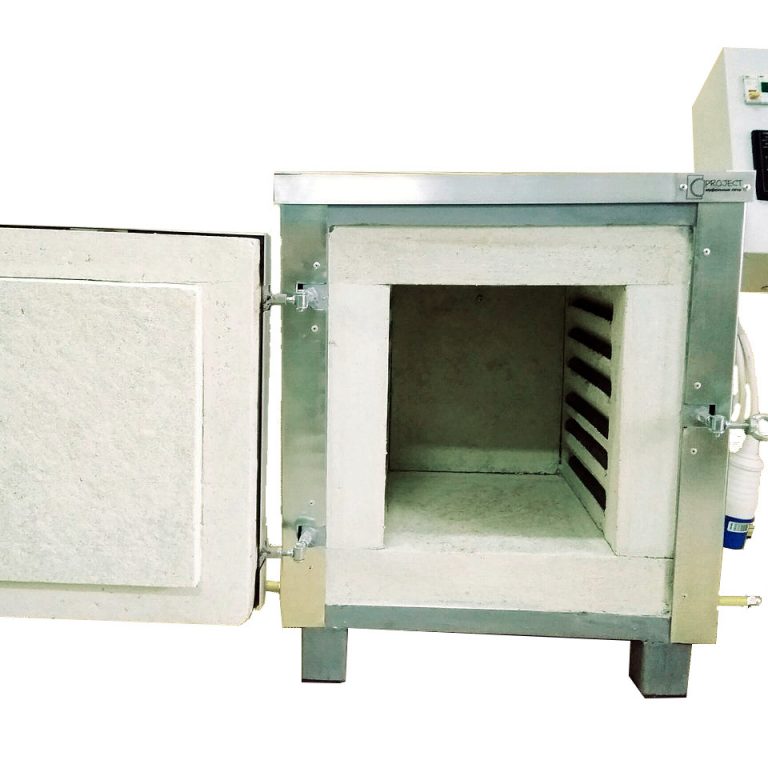

Горелки ИМПУЛЬС-16 ФАКЕЛ. Камерная печь. Обжиг кирпича.

Горелки ИМПУЛЬС-25 ФАКЕЛ. Туннельная печь. Обжиг керамических изделий.

Сводовые горелки ИМПУЛЬС-10. Туннельная печь. Обжиг кирпича.

Горелка ИМПУЛЬС-10 ФАКЕЛ. Блочное исполнение. Вентилятор со встроенным ЧРП.

Горелки ИМПУЛЬС-16 ФАКЕЛ. Кольцевая печь. Обжиг кирпича ручной формовки.

Горелки ИМПУЛЬС-5 ФАКЕЛ. Камерная печь. Обжиг терракотовой плитки.

Горелки ИМПУЛЬС-10. Туннельная печь. Обжиг кирпича.

Модернизация, реконструкция кирпичных заводов, особенно старых предприятий, – необходимый и крайне важный процесс в непростых экономических реалиях. Оборудование кирпичных заводов подвергается серьезным нагрузкам и, следовательно, нуждается в ремонте да и просто устаревает как физически, так и морально.

Например, многие производители склоняются к строительству новых сушилок и туннельных печей для сушки и обжига керамического кирпича вместо устаревших кольцевых и камерных печей. Но, даже если реконструкция и модернизация кирпичного завода не зашли столь далеко, купить новую горелку для печи обжига кирпича – экономически оправданный поступок.

Современная газовая горелка значительно повысит энергоэффективность завода за счет существенной экономии газа и поможет повысить качество продукции благодаря равномерному распределению тепла в садке кирпича, а также позволит более точно соблюсти температурные режимы, используя импульсный режим горения и современную автоматику для регулирования процессов сушки и обжига кирпича.

Инженеры и специалисты ООО «Газтехаппарат», опираясь на богатый опыт производства газовых горелок для самых разнообразных печей и сушил, считают, что с точки зрения экономии газа, простоты управления, равномерного нагрева и обжига самым лучшим образом себя зарекомендовала высокоскоростная газовая горелка серии ИМПУЛЬС-ФАКЕЛ.

Газовые промышленные горелки от производителя ООО «Газтехаппарат» многие годы надежно работают на сотнях предприятий. Современные технологии, качественные комплектующие, опытный персонал и высокая ответственность всех подразделений компании гарантируют высокое качество продукции – газовых горелок.

Повышение эффективности горения угольного топлива в кольцевой печи для обжига строительного кирпича

В работе приводятся результаты проведенных исследований по оптимизации процесса сжигания угольного топлива в кольцевой печи для обжига строительного кирпича. С этой целью была осуществлена модернизация топки печи с включением в схему подготовки топлива стадии его измельчения в специально созданной установке, которая дает возможность повысить сортность твердого топлива, сжигать его подобно газу с достижением полноценного его горения с минимальным остатком золы и улучшить условия эксплуатации кольцевой печи.

ABSTRACT

The paper presents the results of studies to optimize the process of burning coal in a ring furnace for firing building bricks. For this purpose, the furnace was modernized with the stage of its grinding included in the fuel preparation scheme in a specially designed installation, which makes it possible to increase the grade of solid fuel, burn it like gas, achieve its full combustion with a minimum ash residue and improve the operating conditions of the ring furnace.

Kлючевые слова: Топливо, угольное топливо, бурый уголь, пылеугольная установка, мельница, вентиляторный эффект, тонкий помол, высокодисперсное состояние, кольцевая печь, зола-остаток, сжигание топлива, теплотворная способность,керамический кирпич, лессовая глина, марка, обжиг, прочность.

Keywords: fuel, coal fuel, brown coal, pulverized coal plant, mill, fan effect, fine grinding, finely dispersed state, ring furnace, ash residue, fuel combustion, calorific value, ceramic brick, loess clay, grade, firing, strength.

Строительный керамический кирпич является наиболее надежным и эффективным видом строительных материалов с высокими эксплуатационными свойствами и в общем балансе применения стеновых материалов занимает более 30%. В производстве керамического кирпича процесс обжига считается весьма трудоёмкой и энергоёмкой технологической операцией и требует серьезного отношения как к выбору и эксплуатации производственных печей, так и к процессу эффективного использования доступного вида топлива для сжигания в печи. Для обжига строительного кирпича до настоящего времени широко применяются кольцевые печи. Для отопления кольцевых печей наряду с газообразными также применяют твердые виды топлива, как бурый и каменный угли.

Известно, что эффективность сжигания твердого топлива, в особенности угля с низкой теплотворной способностью в кольцевых печах недостаточно высока из-за большого количества золы-остатка, которая откладываясь на дне кольцевой печи, создает большие проблемы. В этой связи, изыскание путей повышения эффективности использования местных бурых углей, способных заменить дорогостоящее и дефицитное газовое топливо в кольцевых печах в производстве строительного кирпича является актуальным.

Методы проведенных исследований. В ходе проведенных исследований применялись стандартные методы изучения свойств керамического строительного кирпича такие как марка кирпича, водопоглощение, механическая прочность, морозостойкость и др. согласно методикам, указанным в ГОСТе 530-2012. Теплотехнические расчетные работы связанные с горением топлива с целью оценки тепловых затрат на обжиг изделий в кольцевой печи выполнялись согласно традиционной методики теплотехнического расчета топлива и кольцевых печей, приведенных в [1].

Для определения минералогического состава керамического черепка из обожженного кирпича использовался рентгенографический метод анализа. Съёмки проводились на дифрактометре ДРОН-3 с CоKα c отфильтрованным (Fe) излучением в режиме: I = 25-30 mA; U = 30 kV; Vдетект = 20 мм/мин; Vдифр. ленты = 600 мм/ч; предел измерений 1х103 имп./с, τ=0,5 сек щели 1х4х1мм.

Область съемки составляла 2Ө=2-75.

Исследования возможностей использования твердого топлива подобно газообразному при обжиге строительного керамического кирпича в кольцевых печах проводились на примере одного из кирпичных заводов Узбекистана, где налажен выпуск полнотелого строительного керамического кирпича производительностью 8000 усл. кирпича в сутки методом пластического формования.

Сырьем для производства кирпича служат местные лессовые глины, в состав которых другие сырьевые компоненты не вводятся. Обжиг кирпича на предприятии осуществляется в кольцевой печи при температуре 10800С, время обжига составляет 54 часа.

Полученные результаты и их обсуждение. Как известно, в процессе обжига кирпича под влиянием высоких температур происходят сложные физико-химические процессы, в результате которых обожженные изделия приобретают высокие эксплуатационные свойства. Кольцевые печи до настоящего времени широко применяются для обжига строительного кирпича. Они отличаются высокой тепловой экономичностью, возможностью использования низкосортных видов топлива, перехода с одного вида топлива на другое без каких- либо значительных переделок, высокой удельной и общей производительностью.

На предприятии в качестве топлива преимущественно применяется бурый уголь рядовой Ангренского месторождения, иногда по необходимости используется уголь месторождения Ташкумир, доставляемый из соседнего Киргызстана, что объясняется низкой теплотворной способностью местных углей. Бурый уголь для сжигания подаётся без предварительного размола с преимущественным размером в 10- 30 мм. В таблице 1 приводится химический состав бурого рядового угля Ангренского месторождения.

Таблица 1.

Химический состав бурого угля Ангренского месторождения

|

Ангренский бурый, рядовой |

QHp, ккал/кг |

Рабочая масса топлива, в % |

|||||||

|

Wp |

Ap |

Skp |

Sop |

Cp |

Hp |

Np |

Op |

||

|

Марка 2БПК |

2620 |

32,5 |

23,6 |

0,7 |

0,6 |

32,5 |

1,7 |

0,4 |

8 |

По содержанию углерода, водорода и серы, а также по теплотворной способности бурые угли Ангрена не являются высокосортным топливом, для них характерна термическая неустойчивость, небольшая твердость и малая механическая прочность. Они характеризуются низкой теплотой сгорания и высокой зольностью, в связи с этим, эффективность их использования в кольцевых печах традиционным методом сжигания не достаточно высока.

Они характеризуются низкой теплотой сгорания и высокой зольностью, в связи с этим, эффективность их использования в кольцевых печах традиционным методом сжигания не достаточно высока.

С целью повышения эффективности использования и снижения золы-остатка при сжигании угля данного месторождения нами была осуществлена модернизация топки печи с включением в схему подготовки топлива стадии предварительного его помола в специально созданной дробилке, где на стадии сверхтонкого помола угля создается вентиляторный эффект с направлением измельченного до высокодисперсного состояния топлива потоком воздуха в печь для горения. Разработанная установка дает возможность повысить сортность твердого топлива, сжигать его подобно газообразному топливу с достижением полноценного его горения с минимальным остатком золы.

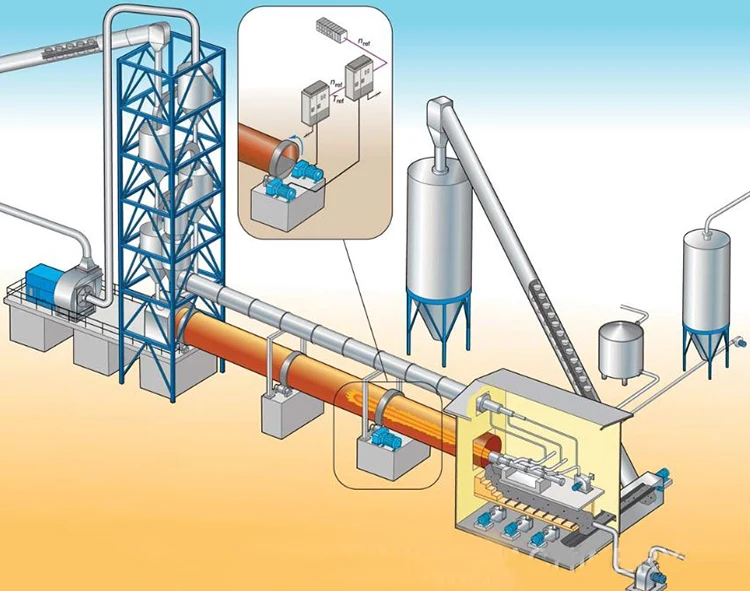

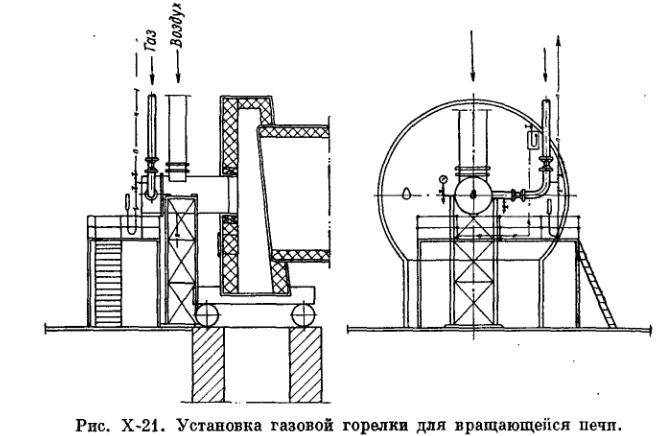

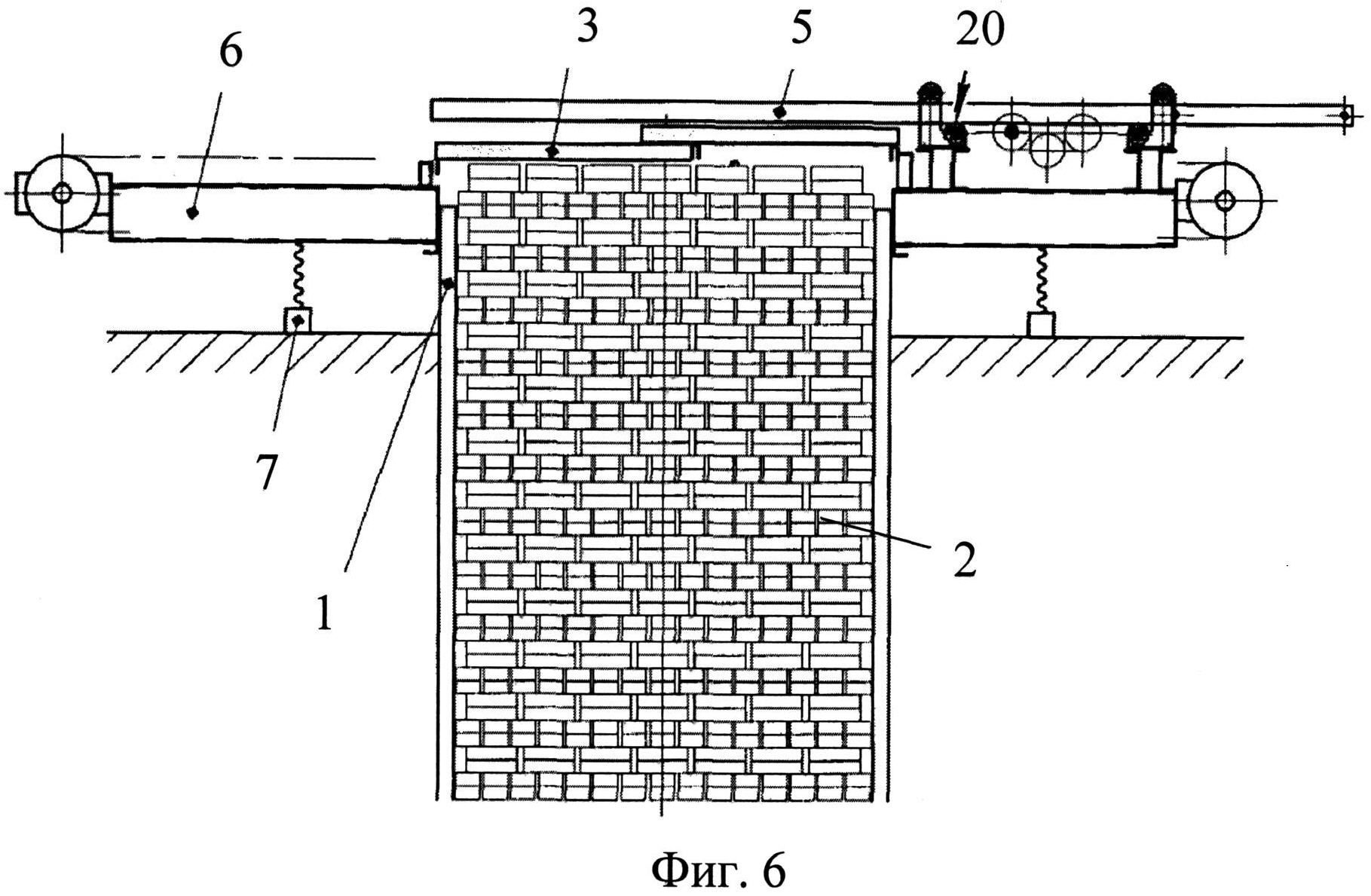

Рисунок 1. Схема пылеугольной установки для сжигания топлива, подвергнутому к сверхтонкому помолу 1-бункер, 2- мельница, 3-сито, 4-шнек, 5-циклон, 6-пневмотранспорт, 7-вентилятор

Преимуществом предлагаемой установки ( рис. 1 ) является то, что в ней осуществляется тонкий помол твердого топлива до 100 микрон, что способствует повышению производительности печи и снимает проблему золы. Измельченный до высокодисперсного состояния уголь преимущественно сложен частицами размером 0,05- 0,08 мм и при прохождении через сито № 0,056 мм на оставляет остатка на сите.

1 ) является то, что в ней осуществляется тонкий помол твердого топлива до 100 микрон, что способствует повышению производительности печи и снимает проблему золы. Измельченный до высокодисперсного состояния уголь преимущественно сложен частицами размером 0,05- 0,08 мм и при прохождении через сито № 0,056 мм на оставляет остатка на сите.

Уголь подается в систему с помощью бункера, оборудованного автоматической системой дозирования. Скорость поступления угля регулируется в зависимости от потребления мельницы, которая служит для измельчения угля. На этот участок подается теплоноситель из зоны охлаждения печи для сушки угля, в связи с чем, имеется возможность работать с углем, влажность которого достигает 10 %. Измельченный уголь направляется вентилятором в трубопровод главного контура и подается к группам инжекторов на сводовые горелки, расположенные в отверстиях кольцевой печи. Объем подачи по контуру всегда выше объема, потребляемого инжекторами. Так обеспечивается стабильность

работы печи. Контроль нагнетания угля в печь осуществляется с помощью температурных зондов, установленных на каждом участке печи. Поступление горючего в печь контролируется пневматическим клапаном. Избыточный уголь поступает по возвратному контуру в мельницу, откуда вновь поглощается вентилятором и циркулирует до тех пор, пока не израсходуется.

Контроль нагнетания угля в печь осуществляется с помощью температурных зондов, установленных на каждом участке печи. Поступление горючего в печь контролируется пневматическим клапаном. Избыточный уголь поступает по возвратному контуру в мельницу, откуда вновь поглощается вентилятором и циркулирует до тех пор, пока не израсходуется.

С целью определения влияния усовершенствования процесса сжигания бурого угля на качественные показатели строительного кирпича, обжигаемого в кольцевой печи нами были изучены керамико-технологические и физико-механические показатели кирпича в случаях, когда сжигался уголь в кусковом виде и в высокодисперсном состоянии. В таблице 2 приводятся показатели основных свойств готовой продукции, обожженной в кольцевой печи.

Таблица 2.

Основные показатели и свойства керамического кирпича (для полнотелого кирпича марки 100)

|

№ |

Свойства |

Требования ГОСТа 530-2012 |

Сжигание угля в кусковом виде |

Сжигание угля в измельченном виде |

|

|

1. |

Отклонения от размеров, мм |

250 ±7 120 ±5 65±3 |

250 ±9 120 ±6 65±3,5 |

250 ±6 120 ±4 65±3 |

|

| 2. |

Отбитости углов глубиной от 10 до 15 мм |

2 |

3 |

2 |

|

|

3. |

Масса кирпича в высушенном состоянии, кг |

4,30 |

4,45 |

4,45 |

|

|

4. |

Марка кирпича |

100 |

75-100 |

100 |

|

|

5. |

Водопоглощение, % |

менее 8 |

9,2 |

7,5-8,0 |

|

| 6. |

Предел прочности при сжатии, МПа |

7,5-10,0 |

7,0-8,7 |

8,0-11,2 |

|

| 7. |

Предел прочности при изгибе, МПа |

1,1-2,2 |

1,0-1,7 |

1,6-2,4 |

|

8. |

Морозостойкость, циклы |

F 15 |

F 13 |

F 18 |

|

Как видно из представленных данных, качественные показатели готовой продукции при сжигании угольного топлива в кусковом виде не достаточно высоки, они соответствуют нижним границам показателей, требуемых по ГОСТу. Невысокое качество выпускаемой продукции связано как с использованием низкокачественного сырья без введения технологических добавок, так и не достижением требуемой температуры обжига в печи, что вызвано низкой теплотворной способностью применяемого твердого топлива.

Сжигание Ангренского бурого угля подобно газообразному топливу способствует повышению эффективности процесса обжига кирпича в промышленной печи, что оказывает существенное положительное влияние на качественные показатели готовой продукции. Свойства кирпича заметно выше при сжигании угля, измельченного в разработанной установке до пылевидного состояния. При этом наблюдается заметное повышение степени полноценности сгорания угля с уменьшением золы- остатка, что оказывает существенное положительное влияние на условия эксплуатации кольцевой печи, т.е. снимает проблему золы при выгрузке готовой продукции и улучшает условия работы рабочих. (рис.2)

Свойства кирпича заметно выше при сжигании угля, измельченного в разработанной установке до пылевидного состояния. При этом наблюдается заметное повышение степени полноценности сгорания угля с уменьшением золы- остатка, что оказывает существенное положительное влияние на условия эксплуатации кольцевой печи, т.е. снимает проблему золы при выгрузке готовой продукции и улучшает условия работы рабочих. (рис.2)

Рисунок 2. Сравнительное количество золы-остатка (в %) при неполном сгорании угля

Для определения фазовых превращений, происходящих при обжиге кирпича в кольцевой печи в условиях сжигания бурого угля в кусковом виде и в виде сверхтонкого измельчения были сняты рентгенограммы обожженного кирпича.

На рентгенограмме (рис.3) черепка из готового кирпича обожженного в кольцевой печи, работающей на кусковом твердом топливе при температуре обжига 10800 С отчетливо видны дифракционные максимумы, отражающие кварц SiO2– 0,427; 0,334; 0,246; 0,228; 0,223; 0,181 нм, анортит Ca(Al2Si2O8)-0,405; 0,320; нм, микроклин К(Al2Si2O8)- 0,660; 0,469; 0,378; 0,324; 0,298; 0,290; 0. 216 нм и диопсид CaMg(Si2O6)-0,469; 0,256; 0,251; 0,163 нм. Наибольшая интенсивность линий принадлежит кварцу. Наличие рефлексов, свойственных микроклину свидетельствует о том, что при данной температуре обжига ( 10800C) ещё сохраняется структура полевых шпатов, имеющихся в составе сырьевых материалов. Присутствие анортита связано с фазовыми превращениями, происходящими в данной системе в условиях обжига при температуре 10800С. Судя по интенсивности рефлексов анортита его количество сравнительно малое.

216 нм и диопсид CaMg(Si2O6)-0,469; 0,256; 0,251; 0,163 нм. Наибольшая интенсивность линий принадлежит кварцу. Наличие рефлексов, свойственных микроклину свидетельствует о том, что при данной температуре обжига ( 10800C) ещё сохраняется структура полевых шпатов, имеющихся в составе сырьевых материалов. Присутствие анортита связано с фазовыми превращениями, происходящими в данной системе в условиях обжига при температуре 10800С. Судя по интенсивности рефлексов анортита его количество сравнительно малое.

Рисунок 3. Рентгенограмма обожженного в кольцевой печи кирпича при сжигании угля в кусковом виде

На рентгенограмме обожженного кирпича в кольцевой печи, работающей на тонкоизмельченном твердом топливе подобно газообразному (рис.3.) также видны дифракционные максимумы свойственные кварцу SiO2 -0,427; 0,335; 0,246; 0,228; 0,223; 0,181 нм, анортиту Са (Al2Si2O8)- 0,406; 0,378; 0,365; 0,322; 0,294нм, микроклину К(AlSi3O8)- 0,668; 0,469; 0,348; 0,324; 0,298; 0,299нм, диопсиду СаМg(Si2O6)-0,468; 0,298; 0,290; 0,256; 0,251; 0,228; 0,163 нм. Рефлексы анортита в данном случае более отчетливы. Кроме рефлексов этих кристаллических фаз обнаружены новые рефлексы отражающие гематит Fe2O3– 0,269; 0,252; 0,178 нм и клиноэнстатит MgSiO3– 0,287; 0,246; 2,10 нм, однако их интенсивность не высокая.

Рефлексы анортита в данном случае более отчетливы. Кроме рефлексов этих кристаллических фаз обнаружены новые рефлексы отражающие гематит Fe2O3– 0,269; 0,252; 0,178 нм и клиноэнстатит MgSiO3– 0,287; 0,246; 2,10 нм, однако их интенсивность не высокая.

Рисунок 4. Рентгенограмма обожженного в кольцевой печи кирпича при сжигании угля в высокодиспергированном состоянии

Таким образом, на рентгенограмме двух образцов строительного кирпича, обожженных в кольцевой печи при температуре 10800С, используя в качестве топлива для сжигания бурый уголь Ангренского месторождения в кусковом виде и в тонкоизмельченном виде в созданной пылеугольной установке в качестве доминирующих кристаллических фаз обнаружены фазы кварца, анортита и микроклина. Судя по их интенсивности в наибольшем количестве находится кварц. В условиях сжигания тонкоизмельченного угля подобно газообразному топливу на рентгенограмме появляются новые минералы как гематит и клиноэнстатит, возможно за счет интенсификации процесса обжига. Образование новых кристаллических составляющих оказывает позитивное влияние на физико-механические свойства обожженного кирпича.

Образование новых кристаллических составляющих оказывает позитивное влияние на физико-механические свойства обожженного кирпича.

Таким образом, сверхтонкий помол твердого топлива в разработанной пылеугольной установке позволяет существенно снизить затраты твердого топлива на обжиг кирпича, ликвидировать механический и химический недожог угля, обеспечить равномерное температурное поле по сечению канала печи как в случаях сжигания газа, интенсифицировать процесс обжига с повышением качества готовой продукции, улучшить экологические показатели производства кирпича , снять проблему золы при выгрузке готовой продукции и улучшить условия работы сортировщиков и пакетировщиков.

Список литературы:

1. Левченко П.В. Расчеты печей и сушил силикатной промышленности. Учебное пособие для вузов.-2е издание,Москва: Альянс, 2007, 368 с.

2. Химическая технология керамики. Под ред. проф. И.Я.Гузмана. Учебное пособие. М. : “Стройматериалы”, 2003, 493 с.

Пылеугольная горелка

Полезная модель относится к области теплоэнергетики и может быть использована для газификации твердого топлива, а также в химической, нефтехимической и других отраслях промышленности.

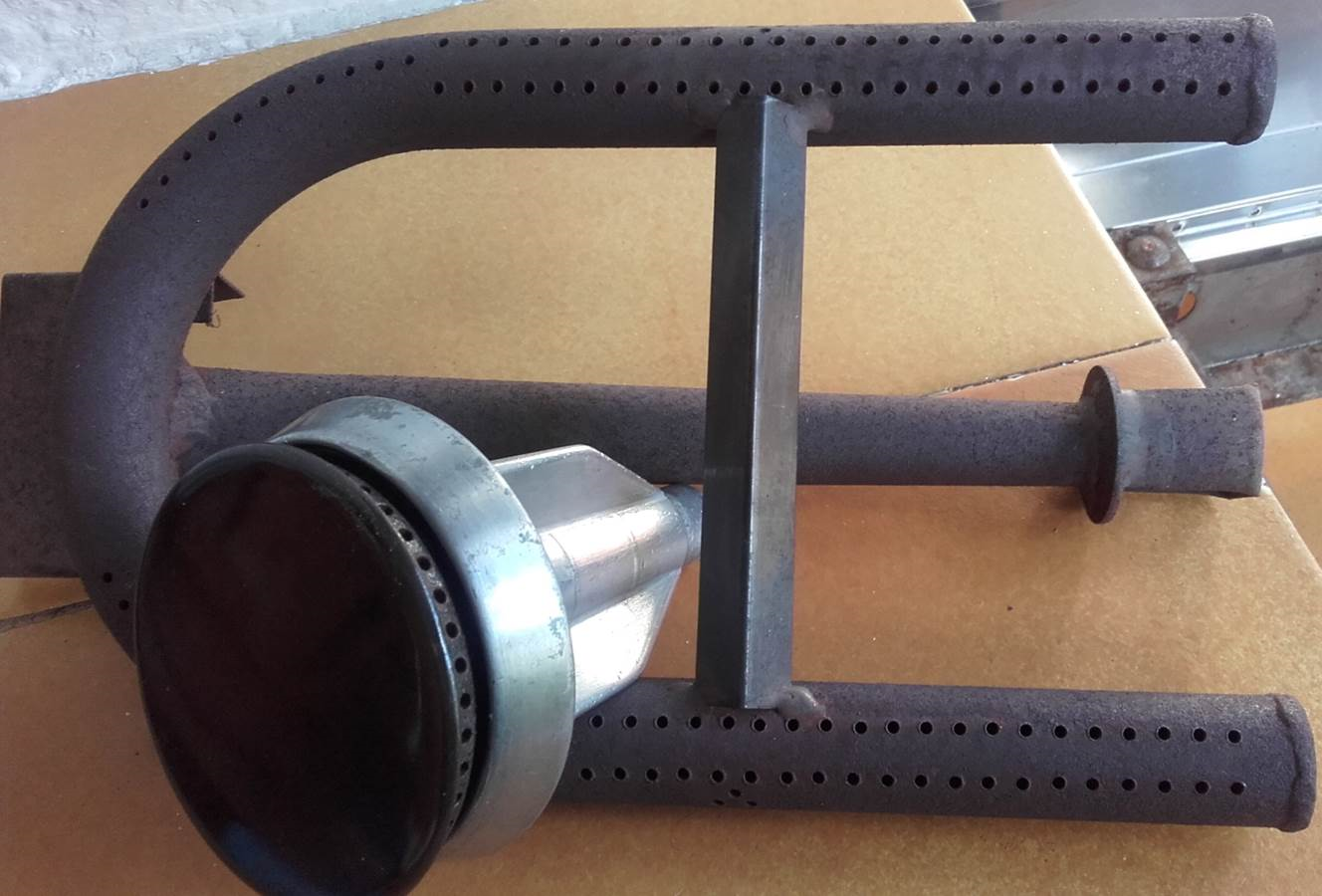

Предложена пылеугольная горелка, включающая охлаждаемый цилиндрический корпус с входными патрубками для подачи окислителя, топливного газа и угольной пыли, наружный кольцевой канал с перегородками для циркуляции воды и патрубками для входа и выхода воды, средний кольцевой канал для подачи окислителя, центральный канал для транспортировки угольной пыли, при этом на выходе из нижней части центрального канала дополнительно установлен насадок с рассекателем и с отверстиями.

Заявленное техническое решение позволяет обеспечить надежность при эксплуатации горелки и высокое качество получаемого газа в процессе газификации пылеугольного топлива. Кроме того, применение центрального канала для транспортировки основного топлива (например, угольной пыли), на выходе из нижней части которого установлен дополнительно насадок с рассекателем и с отверстиями для прохода окислителя и топлива, и окружающего его среднего кольцевого канала окислителя обеспечивает равномерное перемешивание подаваемых компонентов до однородной горючей смеси, что способствует стабильной работе газификатора и получению высокого качества газа.

Полезная модель относится к области теплоэнергетики и может быть использована для газификации твердого топлива, а также в химической, нефтехимической и других отраслях промышленности.

Известна пылеугольная горелка, содержащая корпус с входным патрубком для подачи смеси пара и окислителя, центральную трубу и отрезок трубы, которые расположены соосно и образуют кольцевой канал, контур охлаждения. По центральной трубе поступает топливный газ. Подача пылеугольного топлива осуществляется с помощью трубчатого элемента, расположенного спирально вокруг центральной трубы. (DD, No. F23D /276285, опубликовано 01.1982, ссылка на стр. 2 United States Patent Patent Number 4,704,971 МПК: F23D 1/02, опубликовано 10.11.1987)

Недостатком известной пылеугольной горелки является низкая надежность в эксплуатации и низкое качество получаемого газа в процессе газификации пылеугольного топлива.

Известна пылеугольная горелка, содержащая охлаждаемый корпус с входным патрубком для подвода смеси пара и окислителя, центральную трубу для подачи топливного газа, кольцевой канал для подачи окислителя и камеру сгорания, расположенную в нижней части центральной трубы. Между корпусом и центральной трубой организован кольцевой канал для транспортировки пылеугольного топлива, расположенный спирально вокруг центральной трубы. Корпус имеет водяное охлаждение, наружная сторона охлаждающей «рубашки» в нижней части покрыта огнеупорным слоем. (United States Patent Patent Number 4,704,971 МПК: F23D 1/02, опубликовано 10.11.1987).

Между корпусом и центральной трубой организован кольцевой канал для транспортировки пылеугольного топлива, расположенный спирально вокруг центральной трубы. Корпус имеет водяное охлаждение, наружная сторона охлаждающей «рубашки» в нижней части покрыта огнеупорным слоем. (United States Patent Patent Number 4,704,971 МПК: F23D 1/02, опубликовано 10.11.1987).

По совокупности признаков это техническое решение является наиболее близким к заявленному и принято за прототип.

Недостатком известного устройства является сложность исполнения узла транспортировки топлива.

Заявленное техническое решение позволяет обеспечить надежность при эксплуатации горелки и высокое качество получаемого газа в процессе газификации пылеугольного топлива. Кроме того, применение центрального канала для транспортировки основного топлива (например, угольной пыли), на выходе из нижней части которого установлен дополнительно насадок с рассекателем и с отверстиями для прохода окислителя и топлива, и окружающего его среднего кольцевого канала окислителя обеспечивает равномерное перемешивание подаваемых компонентов до однородной горючей смеси, что способствует стабильной работе газификатора и получению высокого качества газа.

Предложена пылеугольная горелка, включающая охлаждаемый цилиндрический корпус с входными патрубками для подачи окислителя, топливного газа и угольной пыли, наружный кольцевой канал с перегородками для циркуляции воды и патрубками для входа и выхода воды, средний кольцевой канал для подачи окислителя, центральный канал для транспортировки угольной пыли, при этом на выходе из нижней части центрального канала дополнительно установлен насадок с рассекателем и с отверстиями.

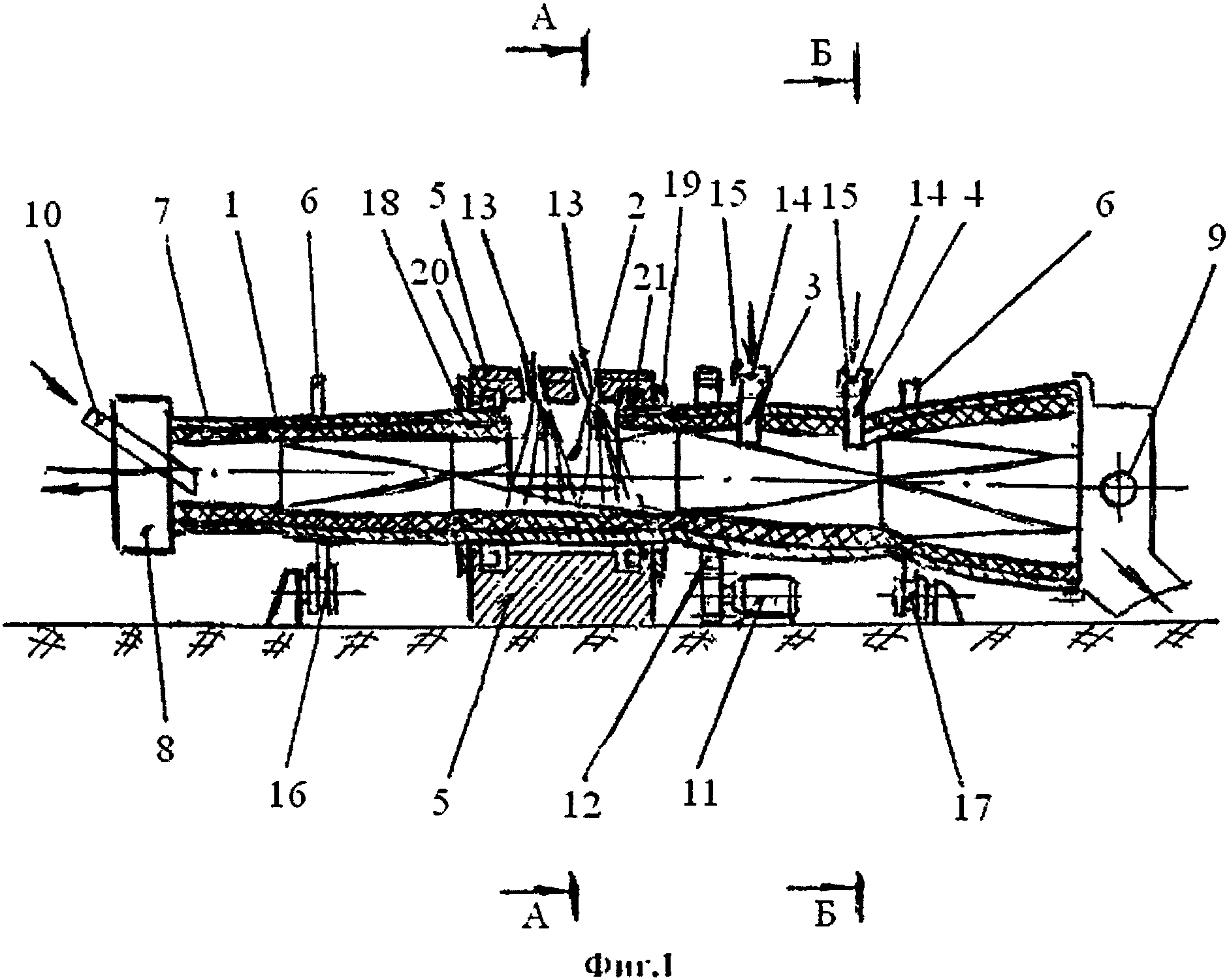

Полезная модель иллюстрируется чертежами, где на фиг. 1 изображен общий пылеугольной горелки, на фиг. 2 – разрез А-А по фиг. 1.

Пылеугольная горелка для газификатора включает охлаждаемый цилиндрический корпус 1 с входными патрубками для подачи окислителя 2, топливного газа 3 и угольной пыли 4. Внутри корпуса от центра к периферии коаксиально расположены следующие каналы: центральный канал 5 для подачи угольной пыли, на выходе из нижней части которого установлен насадок 6 с рассекателем 7, в расширяющейся части насадка 6 выполнены отверстия 8 для прохода окислителя, а в рассекателе насадка 7 выполнены отверстия для прохода пылеугольного топлива 9 и пересечения его струй со струями окислителя. Внутри корпуса расположены средний кольцевой канал 10 для подачи окислителя и наружный кольцевой канал охлаждения 11 с перегородками 12 и патрубками входа 13 и выхода 14 воды.

Внутри корпуса расположены средний кольцевой канал 10 для подачи окислителя и наружный кольцевой канал охлаждения 11 с перегородками 12 и патрубками входа 13 и выхода 14 воды.

Горелка работает следующим образом.

Горелка работает в двух режимах: режим прогрева камеры сгорания и режим газификации пылеугольного топлива. При работе горелки в режиме прогрева топливный газ через патрубок 3 поступает в средний канал 10, куда одновременно через патрубок 2 поступает воздух, образуя в среднем кольцевом канале 10 газовоздушную смесь, которая через отверстия 8, расположенные в стенке расширяющейся части насадка 6 и направленные к оси горелки под углом, поступает в зону реакции, где происходит ее воспламенение с помощью системы розжига. Вода для охлаждения корпуса 1 через входной патрубок 13 поступает в наружный кольцевой канал 11, далее опускается вниз, огибает перегородку 12 и, возвращаясь наверх, отводится через выходной патрубок 14. Время пребывания воды в контуре охлаждения не превышает 2-х секунд, а скорости циркуляции составляют порядка 1,5-2 м/с, благодаря чему происходит надежное охлаждение горелки по всей ее высоте. После прогрева камеры сгорания до температуры равной 1500°С топливный газ отключается и по центральной каналу 5 через патрубок 4 подается угольная пыль. Турбулизация горючей смеси на выходе из горелки организуется на пересекающихся струях угольной пыли и окислителя. При этом угольная пыль выходит через отверстия 9 расположенные в рассекателе насадка 7 и направленные от оси горелки под углом на пересечение со струями окислителя. Конструкция насадка 6 с рассекателем 7 и с отверстиями в расширяющейся его части для прохода окислителя 8 и отверстиями 9 в рассекателе насадка для прохода угольной пыли обеспечивает равномерное перемешивание подаваемых компонентов до однородной горючей смеси. После стабилизации процесса горения угольной пыли происходит постепенное замещение воздуха окислителем (паропаровоздушной смесью), который подается по среднему каналу 10 через входной патрубок 2 в количестве необходимом для начала процесса газификации угольной пыли.

После прогрева камеры сгорания до температуры равной 1500°С топливный газ отключается и по центральной каналу 5 через патрубок 4 подается угольная пыль. Турбулизация горючей смеси на выходе из горелки организуется на пересекающихся струях угольной пыли и окислителя. При этом угольная пыль выходит через отверстия 9 расположенные в рассекателе насадка 7 и направленные от оси горелки под углом на пересечение со струями окислителя. Конструкция насадка 6 с рассекателем 7 и с отверстиями в расширяющейся его части для прохода окислителя 8 и отверстиями 9 в рассекателе насадка для прохода угольной пыли обеспечивает равномерное перемешивание подаваемых компонентов до однородной горючей смеси. После стабилизации процесса горения угольной пыли происходит постепенное замещение воздуха окислителем (паропаровоздушной смесью), который подается по среднему каналу 10 через входной патрубок 2 в количестве необходимом для начала процесса газификации угольной пыли.

Пылеугольная горелка, включающая охлаждаемый цилиндрический корпус с входными патрубками для подачи окислителя, топливного газа и угольной пыли, наружный кольцевой канал с перегородками для циркуляции воды и патрубками для входа и выхода воды, средний кольцевой канал для подачи окислителя, центральный канал для транспортировки угольной пыли, отличающаяся тем, что на выходе из нижней части центрального канала дополнительно установлен насадок с рассекателем и с отверстиями в расширяющейся части насадка для прохода окислителя, направленными под углом к оси горелки, и с отверстиями в рассекателе насадка для выхода угольной пыли и пересечения ее струй со струями окислителя.

РИСУНКИ

Система АСУ ТП кольцевой печи обжига кирпича завода “Уктус”

Опыт автоматизации котлов ПТВМ-30М

Опыт автоматизации котлов ПТВМ-30М К.т.н. А.В. Исаков, главный инженер, ООО КБ «АГАВА», г. Екатеринбург Введение Среди водогрейных котлов средней мощности одними из самых распространенных в России и на

ПодробнееА Л А Р М Э Л Е К Т Р О Н И К С С И С Т Е М С

А Л А Р М Э Л Е К Т Р О Н И К С С И С Т Е М С РАБОЧАЯ ДОКУМЕНТАЦИЯ ОАО “ЗиО-Подольск”. г.подольск, ул.железнодорожная, д.2 Система контроля и управления доступом 267/900-14СКД РАБОЧАЯ ДОКУМЕНТАЦИЯ ОАО

г.подольск, ул.железнодорожная, д.2 Система контроля и управления доступом 267/900-14СКД РАБОЧАЯ ДОКУМЕНТАЦИЯ ОАО

Автоматизация и диспетчеризация

Автоматизация и диспетчеризация Вентиляция и центральное кондиционирование Приведенные здесь типовые технологические схемы для систем вентиляции и центрального кондиционирования, работающие под управлением

ПодробнееПОЯСНИТЕЛЬНАЯ ЗАПИСКА.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА. Данная схема предусматривает автоматизацию устанавливаемого оборудования котельной котлами Unical Ellprex 510 в кол-ве 4-х штук, укомплектованными газовыми горелками С75GХ 507/8

ПодробнееКомплект автоматики МБУ-010.

Комплект автоматики МБУ-010. Автоматика МБУ-010 обеспечивает контроль и поддержание заданных параметров: температуры и влажности в соответствии с заданной программой и выдачу сигналов на исполнительные

ПодробнееИнструкция по эксплуатации

Инструкция по эксплуатации Для того, чтобы оптимально использовать преимущества устройства управления электроприводом, мы просим Вас внимательно прочитать эту инструкцию. – это температурная автоматика

– это температурная автоматика

3122/4-Р СЭО-02

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ТОМСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ НЕФТИ И ГАЗА» (ОАО «ТомскНИПИнефть») Свидетельство П-124-015.2 от 17 апреля 2015г. Заказчик – ОАО «Тюменнефтегаз» РАБОЧАЯ

ПодробнееПРОЕКТНАЯ ДОКУМЕНТАЦИЯ

Общество с ограниченной ответственностью “Специализированное Монтажное Управление” Жилое здание, ул. Подвойского, дом 7, корпус 2 ПРОЕКТНАЯ ДОКУМЕНТАЦИЯ Капитальный ремонт с полной заменой лифтового оборудования

ПодробнееКомплект автоматики МБУ-002.

Комплект автоматики МБУ-002. Автоматика МБУ-002 обеспечивает контроль и поддержание заданных параметров: температуры и влажности в соответствии с заданной программой и выдачу сигналов на исполнительные

Подробнее3122/4-Р СЭО-02

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ТОМСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ НЕФТИ И ГАЗА» (ОАО «ТомскНИПИнефть») Свидетельство П-124-015. 2 от 17 апреля 2015г. Заказчик – ОАО «Тюменнефтегаз» РАБОЧАЯ

2 от 17 апреля 2015г. Заказчик – ОАО «Тюменнефтегаз» РАБОЧАЯ

Преобразователь интерфейса

Инв. подл. Подп. и дата Взам.инв. Инв. дубл. Подп. и дата Справ. Перв. примен. 42 0000.002 ООО “Прософт-Системы” Биометрическая система контроля доступа «BioSmart» Преобразователь интерфейса “USB-RS485”

ПодробнееИнв. подл. Подпись и дата Взам. инв. Инв. дубл. Подпись и дата Изм. докум. Подп. Дата Разраб. Пров. Т. контр. Н. контр. Утв. Чертеж сборка БВД-25 Блочный вакуумный деаэратор БВД-25 Копировал Лит. Масса

ПодробнееКотел Е-1,0-0,9Г (МАКСИМАЛЬНЫЙ ВАРИАНТ) Автоматика парового котла Е-1,0-0,9Г с горелкой Г-1,0К, ГГ-1 (МАКСИМАЛЬНЫЙ ВАРИАНТ)

Функциональная схема автоматизации парового котла Е-1,0-0,9Г, работающего на газообразном топливе с горелкой ГГ-1, Г-1,0К с плавной регулировкой мощности котла (МАКСИМАЛЬНЫЙ ВАРИАНТ) Котел Е-1,0-0,9Г Автоматика

ПодробнееТехническая документация

ООО «СПб-Автоматика» 9000, г. Санкт-Петербург, ул. Набережная Обводного канала, д. 3/5 тел/факс (8) 336-63-9 www.spb-avtomatika.ru mail: [email protected] Техническая документация Щита управления

Санкт-Петербург, ул. Набережная Обводного канала, д. 3/5 тел/факс (8) 336-63-9 www.spb-avtomatika.ru mail: [email protected] Техническая документация Щита управления

И2

Настоящий документ разработан на основании и с учетом требований РД 50-34.698-90. Согласно п. 1.2 РД 50-34.698-90 допускается включать в документы дополнительные разделы и сведения, объединять и исключать

ПодробнееИнв. подл. Подпись и дата Взам. инв. Инв. дубл. Подпись и дата Изм. докум. Подп. Дата Разраб. Пров. Т. контр. Н. контр. Утв. Чертеж сборка БВД-35 Блочный вакуумный деаэратор БВД-35 Копировал Лит. Масса

ПодробнееПОДОГРЕВАТЕЛИ НЕФТИ ПНПТ-0,63Н (ВБИА ) Технические характеристики. Информационно-справочный каталог «Подогреватели нефти. Резервуары.

20 ÎÀÎ «ÑÀÐÝÍÅÐÃÎÌÀØ», ( / ) 730 (0,63)*, ( / 2 ) 6,3 (63), ( / 2 ) 8,2 (82), ( 0 ) 278(5)-323(50), ( 0 ) 343 (70)* : 20 0, *, 20 0, 2 /,, 0, 100 13,5 ( ),% 30 (H 2 S), % 0,01 ( 2 ), % 1 – :, / 3, 887,

ПодробнееАвтомат горения с регулятором «САФАР».

Автомат горения с регулятором «САФАР». Предназначены: для розжига и контроля пламени газовых и жидкотопливных горелок, работающих как под наддувом, так и с естественной тягой, а так же возможностью регулирования

ПодробнееТехническая документация

ООО «СПб-Автоматика» 9000, г. Санкт-Петербург, ул. Набережная Обводного канала, д. 3/5 тел/факс (8) 336-63-9 www.spb-avtomatika.ru mail: [email protected] Техническая документация Щита управления

ПодробнееОтопительно-варочная печь 2,5х6 кирпичей

Отопительно-варочная печь 2,5х6 кирпичей Данная печь была разработана Е. Гудковым и опубликована им в журнале «Сам» 6 за 2004 год. Особенность печи ее нестандартные размеры. Обычно печи такого размера

ПодробнееПРИБОРЫ КОНТАР ДЛЯ ТИПОВЫХ ЗАДАЧ

ПРИБОРЫ КОНТАР ДЛЯ ТИПОВЫХ ЗАДАЧ Приборы КОНТАР Для типовых задач автоматизации систем теплоснабжения ОАО «МЗТА» разработан ряд функциональных алгоритмов для приборов комплекса КОНТАР. Эти алгоритмы загружаются

Эти алгоритмы загружаются

Стекольная промышленность каналы окраски

Каналы питателей для окраски Система питателя окраски стала широко использоваться для производства цветной посуды.фритты окрашивания разработали множество цветов на очень высоком уровне качества: в самом

ПодробнееГОРЕЛКИ ГАЗОВЫЕ ПИЛОТНЫЕ ПГ-28, ПГ-28КП.

ГОРЕЛКИ ГАЗОВЫЕ ПИЛОТНЫЕ ПГ-28, ПГ-28КП. ОТДЕЛ ПРОДАЖ: Тел/факс 8(846)227-41-51 Горелки газовые пилотные ПГ-28, ПГ-28КП (КП-контроль пламени), периодического и/или постоянного действия, предназначены для

ПодробнееПромышленная автоматизация

Промышленная автоматизация Автоматизация технологических процессов – это совокупность методов и средств, предназначенных для реализации системы или систем, позволяющих осуществлять управление производственным

ПодробнееОписание контроллера управления Unilight

Описание контроллера управления Unilight Контроллер управления Unilight предназначен для мониторинга состояния подключенных к нему датчиков и счетчиков, а также управления контакторами, отвечающими за

ПодробнееТехническая документация

ООО «СПб-Автоматика» 9000, г. Санкт-Петербург, ул. Набережная Обводного канала, д. /5 тел/факс (8) 6-6-9 www.spb-avtomatika.ru mail: [email protected] Техническая документация Щита управления приточно

Санкт-Петербург, ул. Набережная Обводного канала, д. /5 тел/факс (8) 6-6-9 www.spb-avtomatika.ru mail: [email protected] Техническая документация Щита управления приточно

Выходные устройства (ВУ)

Сертификат соответствия 03.009.0107 Универсальный измеритель-регулятор восьмиканальный ОВЕН ВОСЕМЬ УНИВЕРСАЛЬНЫХ ВХОДОВ* для подключения от 1 до 8 датчиков разного типа в любых комбинациях, что позволяет

ПодробнееООО Институт «Газэнергопроект»

ООО Институт «Газэнергопроект» Саморегулируемая организация «Национальная организация проектировщиков» 127006, Россия, г. Москва, ул. Малая Дмитровка, д.25, стр.1. www.norgproekt.ru, Свидетельство 0307.05-2010-7728589306-П-050

ПодробнееСвидетельство П-52 от г.

Общество с ограниченной ответственностью «Проектно-планировочная мастерская «Мастер-План» Свидетельство 009. -206-07380802850-П-52 от 08.0.206 г. Заказчик ОАО «ИЭСК» «Восточные электрические сети» ПРОЕКТ

-206-07380802850-П-52 от 08.0.206 г. Заказчик ОАО «ИЭСК» «Восточные электрические сети» ПРОЕКТ

Технические характеристики

По вопросам продаж и поддержки обращайтесь: Архангельск (8182)63-90-72 Астана +7(7172)727-132 Белгород (4722)40-23-64 Брянск (4832)59-03-52 Владивосток (423)249-28-31 Волгоград (844)278-03-48 Вологда (8172)26-41-59

ПодробнееПовышение эффективности горения угольного топлива в кольцевой печи для обжига строительного кирпича Текст научной статьи по специальности «Химические технологии»

СТРОИТЕЛЬСТВО И АРХИТЕКТУРА

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ГОРЕНИЯ УГОЛЬНОГО ТОПЛИВА В КОЛЬЦЕВОЙ ПЕЧИ ДЛЯ ОБЖИГА СТРОИТЕЛЬНОГО КИРПИЧА

Алимджанова Джонон Исматовна

канд. хим.наук,доцент, Ташкенткий химико-технологический институт, Узбекистан, г. Ташкент E-mail: [email protected]

хим.наук,доцент, Ташкенткий химико-технологический институт, Узбекистан, г. Ташкент E-mail: [email protected]

Муйдинова Нилуфар Кахрамон кизи

преподаватель-стажер,Наманганский инженерно-строительный институт,

Узбекистан,г.Наманган E-mail: [email protected]

IMPROVING THE EFFICIENCY OF BURNING COAL IN AN ANNULAR KILN

FOR FIRING BUILDING BRICKS

Djonon Alimdjanova

candidate of chemical sciences, assistant professor,Chemical-technological institute of Tashkent,

Uzbekistan, Tashkent

Nilufar Muydinova

trainee teacher – , Inginering building institute of Namangan

Uzbekistan, Namangan

АННОТАЦИЯ

В работе приводятся результаты проведенных исследований по оптимизации процесса сжигания угольного топлива в кольцевой печи для обжига строительного кирпича. С этой целью была осуществлена модернизация топки печи с включением в схему подготовки топлива стадии его измельчения в специально созданной установке, которая дает возможность повысить сортность твердого топлива, сжигать его подобно газу с достижением полноценного его горения с минимальным остатком золы и улучшить условия эксплуатации кольцевой печи.

С этой целью была осуществлена модернизация топки печи с включением в схему подготовки топлива стадии его измельчения в специально созданной установке, которая дает возможность повысить сортность твердого топлива, сжигать его подобно газу с достижением полноценного его горения с минимальным остатком золы и улучшить условия эксплуатации кольцевой печи.

ABSTRACT

The paper presents the results of studies to optimize the process of burning coal in a ring furnace for firing building bricks. For this purpose, the furnace was modernized with the stage of its grinding included in the fuel preparation scheme in a specially designed installation, which makes it possible to increase the grade of solid fuel, burn it like gas, achieve its full combustion with a minimum ash residue and improve the operating conditions of the ring furnace.

Ключевые слова: Топливо, угольное топливо, бурый уголь, пылеугольная установка, мельница, вентиляторный эффект, тонкий помол, высокодисперсное состояние, кольцевая печь, зола-остаток, сжигание топлива, теплотворная способность,керамический кирпич, лессовая глина, марка, обжиг, прочность.

Keywords: fuel, coal fuel, brown coal, pulverized coal plant, mill, fan effect, fine grinding, finely dispersed state, ring furnace, ash residue, fuel combustion, calorific value, ceramic brick, loess clay, grade, firing, strength.

Введение. Задачи по снижению энергоемкости продукции строительного комплекса с одновременным сокращением объема вредных выбросов не могут быть решены без кардинально технического перевооружения отрасли с использованием последних достижений науки и техники.

Строительный керамический кирпич является наиболее надежным и эффективным видом строительных материалов с высокими эксплуатационными свойствами и в общем балансе применения стеновых

материалов занимает более 30%. В производстве керамического кирпича процесс обжига считается весьма трудоёмкой и энергоёмкой технологической операцией и требует серьезного отношения как к выбору и эксплуатации производственных печей, так и к процессу эффективного использования доступного вида топлива для сжигания в печи. Для обжига строительного кирпича до настоящего времени широко применяются кольцевые печи. Для отопления кольцевых печей наряду с газообразными также применяют твердые виды топлива, как бурый и каменный

Для обжига строительного кирпича до настоящего времени широко применяются кольцевые печи. Для отопления кольцевых печей наряду с газообразными также применяют твердые виды топлива, как бурый и каменный

Библиографическое описание: Алимджанова Д.И., Муйдинова Н.К. Повышение эффективности горения угольного топлива в кольцевой печи для обжига строительного кирпича // Universum: Технические науки : электрон. научн. журн. 2020. № 4(73). URL: http://7universum.com/ru/tech/archive/item/9285

угли. Ископаемые угли являются главнейшим видом промышленного топлива, поскольку значение угля для индустриального развития Узбекистана при дефиците газа огромное.

Известно, что эффективность сжигания твердого топлива, в особенности угля с низкой теплотворной способностью в кольцевых печах недостаточно высока из-за большого количества золы-остатка, которая откладываясь на дне кольцевой печи, создает большие проблемы. В этой связи, изыскание путей повышения эффективности использования местных бурых углей, способных заменить дорогостоящее и дефицитное газовое топливо в кольцевых печах в производстве строительного кирпича является актуальным.

В этой связи, изыскание путей повышения эффективности использования местных бурых углей, способных заменить дорогостоящее и дефицитное газовое топливо в кольцевых печах в производстве строительного кирпича является актуальным.

Методы проведенных исследований. В ходе проведенных исследований применялись стандартные методы изучения свойств керамического строительного кирпича такие как марка кирпича, водопо-глощение, механическая прочность,

морозостойкость и др. согласно методикам, указанным в ГОСТе 530-2012. Теплотехнические расчетные работы связанные с горением топлива с целью оценки тепловых затрат на обжиг изделий в кольцевой печи выполнялись согласно традиционной методики теплотехнического расчета топлива и кольцевых печей, приведенных в [1].

Для определения минералогического состава керамического черепка из обожженного кирпича использовался рентгенографический метод анализа. ифр. ленты = 600 мм/ч; предел измерений 1х103 имп./с, т=0,5 сек щели 1х4х1мм.

ифр. ленты = 600 мм/ч; предел измерений 1х103 имп./с, т=0,5 сек щели 1х4х1мм.

Область съемки составляла 20=2-75.

Исследования возможностей использования твердого топлива подобно газообразному при обжиге

строительного керамического кирпича в кольцевых печах проводились на примере одного из кирпичных заводов Узбекистана, где налажен выпуск полнотелого строительного керамического кирпича производительностью 8000 усл. кирпича в сутки методом пластического формования.

Сырьем для производства кирпича служат местные лессовые глины, в состав которых другие сырьевые компоненты не вводятся. Обжиг кирпича на предприятии осуществляется в кольцевой печи при температуре 10800С, время обжига составляет 54 часа.

Полученные результаты и их обсуждение. Как

Как

известно, в процессе обжига кирпича под влиянием высоких температур происходят сложные физико-химические процессы, в результате которых обожженные изделия приобретают высокие эксплуатационные свойства. Кольцевые печи до настоящего времени широко применяются для обжига строительного кирпича. Они отличаются высокой тепловой экономичностью, возможностью использования низкосортных видов топлива, перехода с одного вида топлива на другое без каких- либо значительных переделок, высокой удельной и общей производительностью.

На предприятии в качестве топлива преимущественно применяется бурый уголь рядовой Ангрен-ского месторождения, иногда по необходимости используется уголь месторождения Ташкумир, доставляемый из соседнего Киргызстана, что объясняется низкой теплотворной способностью местных углей. Бурый уголь для сжигания подаётся без предварительного размола с преимущественным размером в 10-30 мм. В таблице 1 приводится химический состав бурого рядового угля Ангренского месторождения.

В таблице 1 приводится химический состав бурого рядового угля Ангренского месторождения.

Таблица 1.

Химический состав бурого угля Ангренского месторождения

Ангренский бурый, рядовой Он-, ккал/кг Рабочая масса топлива, в %

wp АР 8кР 8„Р СР НР № Ор

Марка 2БПК 2620 32,5 23,6 0,7 0,6 32,5 1,7 0,4 8

По содержанию углерода, водорода и серы, а также по теплотворной способности бурые угли Ангрена не являются высокосортным топливом, для них характерна термическая неустойчивость, небольшая твердость и малая механическая прочность. Они характеризуются низкой теплотой сгорания и высокой зольностью, в связи с этим, эффективность их использования в кольцевых печах традиционным методом сжигания не достаточно высока.

С целью повышения эффективности использования и снижения золы-остатка при сжигании угля дан-

ного месторождения нами была осуществлена модернизация топки печи с включением в схему подготовки топлива стадии предварительного его помола в специально созданной дробилке, где на стадии сверхтонкого помола угля создается вентиляторный эффект с направлением измельченного до высокодисперсного состояния топлива потоком воздуха в печь для горения. Разработанная установка дает возможность повысить сортность твердого топлива, сжигать его подобно газообразному топливу с достижением полноценного его горения с минимальным остатком золы.

Рисунок 1. Схема пылеугольной установки для сжигания топлива, подвергнутому к сверхтонкому помолу 1-бункер, 2- мельница, 3-сито, 4-шнек, 5-циклон, 6-пневмотранспорт, 7-вентилятор.

Преимуществом предлагаемой установки (рис. 1) является то, что в ней осуществляется тонкий помол твердого топлива до 100 микрон, что способствует повышению производительности печи и снимает проблему золы. Измельченный до высокодисперсного состояния уголь преимущественно сложен частицами размером 0,05- 0,08 мм и при прохождении через сито № 0,056 мм на оставляет остатка на сите.

1) является то, что в ней осуществляется тонкий помол твердого топлива до 100 микрон, что способствует повышению производительности печи и снимает проблему золы. Измельченный до высокодисперсного состояния уголь преимущественно сложен частицами размером 0,05- 0,08 мм и при прохождении через сито № 0,056 мм на оставляет остатка на сите.

Уголь подается в систему с помощью бункера, оборудованного автоматической системой дозирования. Скорость поступления угля регулируется в зависимости от потребления мельницы, которая служит для измельчения угля. На этот участок подается теплоноситель из зоны охлаждения печи для сушки угля, в связи с чем, имеется возможность работать с углем, влажность которого достигает 10 %. Измельченный уголь направляется вентилятором в трубопровод главного контура и подается к группам инжекторов на сводовые горелки, расположенные в отверстиях

кольцевой печи. Объем подачи по контуру всегда выше объема, потребляемого инжекторами. Так обеспечивается стабильность работы печи. Контроль нагнетания угля в печь осуществляется с помощью температурных зондов, установленных на каждом участке печи. Поступление горючего в печь контролируется пневматическим клапаном. Избыточный уголь поступает по возвратному контуру в мельницу, откуда вновь поглощается вентилятором и циркулирует до тех пор, пока не израсходуется.

Так обеспечивается стабильность работы печи. Контроль нагнетания угля в печь осуществляется с помощью температурных зондов, установленных на каждом участке печи. Поступление горючего в печь контролируется пневматическим клапаном. Избыточный уголь поступает по возвратному контуру в мельницу, откуда вновь поглощается вентилятором и циркулирует до тех пор, пока не израсходуется.

С целью определения влияния усовершенствования процесса сжигания бурого угля на качественные показатели строительного кирпича, обжигаемого в кольцевой печи нами были изучены керамико-техно-логические и физико-механические показатели кирпича в случаях, когда сжигался уголь в кусковом виде и в высокодисперсном состоянии. В таблице 2 приводятся показатели основных свойств готовой продукции, обожженной в кольцевой печи.

Таблица 2.

Основные показатели и свойства керамического кирпича (для полнотелого кирпича марки 100)

№ Свойства Требования ГОСТа 530-2012 Сжигание угля в кусковом виде Сжигание угля в измельченном виде

250 ±7 250 ±9 250 ±6

1. Отклонения от размеров, мм 120 ±5 120 ±6 120 ±4

Отклонения от размеров, мм 120 ±5 120 ±6 120 ±4

65±3 65±3,5 65±3

2. Отбитости углов глубиной от 10 до 15 мм 2 3 2

3. Масса кирпича в высушенном состоянии, кг 4,30 4,45 4,45

4. Марка кирпича 100 75-100 100

5. Водопоглощение, % менее 8 9,2 7,5-8,0

6. Предел прочности при сжатии, МПа 7,5-10,0 7,0-8,7 8,0-11,2

7. Предел прочности при изгибе, МПа 1,1-2,2 1,0-1,7 1,6-2,4

8. Морозостойкость, циклы Б 15 Б 13 Б 18

Как видно из представленных данных, качественные показатели готовой продукции при сжигании угольного топлива в кусковом виде не достаточно высоки, они соответствуют нижним границам показателей, требуемых по ГОСТу. Невысокое качество

Невысокое качество

выпускаемой продукции связано как с использованием низкокачественного сырья без введения технологических добавок, так и не достижением требуемой температуры обжига в печи, что вызвано низкой

теплотворной способностью применяемого твердого топлива.

Сжигание Ангренского бурого угля подобно газообразному топливу способствует повышению эффективности процесса обжига кирпича в промышленной печи, что оказывает существенное положительное влияние на качественные показатели готовой продукции. Свойства кирпича заметно выше при сжигании угля, измельченного в разработанной

установке до пылевидного состояния. При этом наблюдается заметное повышение степени полноценности сгорания угля с уменьшением золы-остатка, что оказывает существенное положительное влияние на условия эксплуатации кольцевой печи, т. е. снимает проблему золы при выгрузке готовой продукции и улучшает условия работы рабочих. (рис.2).

е. снимает проблему золы при выгрузке готовой продукции и улучшает условия работы рабочих. (рис.2).

35 30 -25 20 ■ 15 -10 5 -0

30,7

23,6

15,3

11,8

□ Сжигание в кусковом виде

□ Сжигание в измельченном виде

Ангренское

Ташкумырское

Рисунок 2. Сравнительное количество золы-остатка (в %) при неполном сгорании угля

Для определения фазовых превращений, происходящих при обжиге кирпича в кольцевой печи в условиях сжигания бурого угля в кусковом виде и в виде сверхтонкого измельчения были сняты рентгенограммы обожженного кирпича. (81206)-0,469; 0,256; 0,251; 0,163 нм. Наибольшая интенсивность линий принадлежит кварцу. Наличие рефлексов, свойственных микроклину свидетельствует о том, что при данной температуре обжига (10800С) ещё сохраняется структура полевых шпатов, имеющихся в составе сырьевых материалов. Присутствие анортита связано с фазовыми превращениями, происходящими в данной системе в условиях обжига при температуре 10800С. Судя по интенсивности рефлексов анортита его количество сравнительно малое.

(81206)-0,469; 0,256; 0,251; 0,163 нм. Наибольшая интенсивность линий принадлежит кварцу. Наличие рефлексов, свойственных микроклину свидетельствует о том, что при данной температуре обжига (10800С) ещё сохраняется структура полевых шпатов, имеющихся в составе сырьевых материалов. Присутствие анортита связано с фазовыми превращениями, происходящими в данной системе в условиях обжига при температуре 10800С. Судя по интенсивности рефлексов анортита его количество сравнительно малое.

> А «А* +» А » А •

184 12 Е07$7$ 74 7г70«И$4«Ю5£ 56 54 52 ЯН8 42 40 ЗВ 36 И И30 28 2624 2229 1Е 16 И 12 Ц I

Д Кварц: I Анортит

* Мнкро&лнн:

20

Рисунок 3. Рентгенограмма обожженного в кольцевой печи кирпича при сжигании угля в кусковом виде На рентгенограмме обожженного кирпича в кольцевой печи, работающей на тонкоизмельченном

твердом топливе подобно газообразному (рис. 8Ю3-0,287; 0,246; 2,10 нм, однако их интенсивность не высокая.

8Ю3-0,287; 0,246; 2,10 нм, однако их интенсивность не высокая.

20

Рисунок 4. Рентгенограмма обожженного в кольцевой печи кирпича при сжигании угля в

высокодиспергированном состоянии

Таким образом, на рентгенограмме двух образцов строительного кирпича, обожженных в кольцевой печи при температуре 10800С, используя в качестве топлива для сжигания бурый уголь Ангренского месторождения в кусковом виде и в тонкоизмельчен-ном виде в созданной пылеугольной установке в качестве доминирующих кристаллических фаз обнаружены фазы кварца, анортита и микроклина. Судя по их интенсивности в наибольшем количестве находится кварц. В условиях сжигания тонкоизмельчен-ного угля подобно газообразному топливу на рентгенограмме появляются новые минералы как гематит и клиноэнстатит, возможно за счет интенсификации процесса обжига. Образование новых кристаллических составляющих оказывает позитивное влияние

Образование новых кристаллических составляющих оказывает позитивное влияние

на физико-механические свойства обожженного кирпича.

Таким образом, сверхтонкий помол твердого топлива в разработанной пылеугольной установке позволяет существенно снизить затраты твердого топлива на обжиг кирпича, ликвидировать механический и химический недожог угля, обеспечить равномерное температурное поле по сечению канала печи как в случаях сжигания газа, интенсифицировать процесс обжига с повышением качества готовой продукции, улучшить экологические показатели производства кирпича , снять проблему золы при выгрузке готовой продукции и улучшить условия работы сортировщиков и пакетировщиков.

Список литературы:

1. Левченко П.В. Расчеты печей и сушил силикатной промышленности. Учебное пособие для вузов. -2е издание,Москва: Альянс, 2007, 368 с.

-2е издание,Москва: Альянс, 2007, 368 с.

2. Химическая технология керамики. Под ред. проф. И.Я.Гузмана. Учебное пособие. М. : “Стройматериалы”, 2003, 493 с.

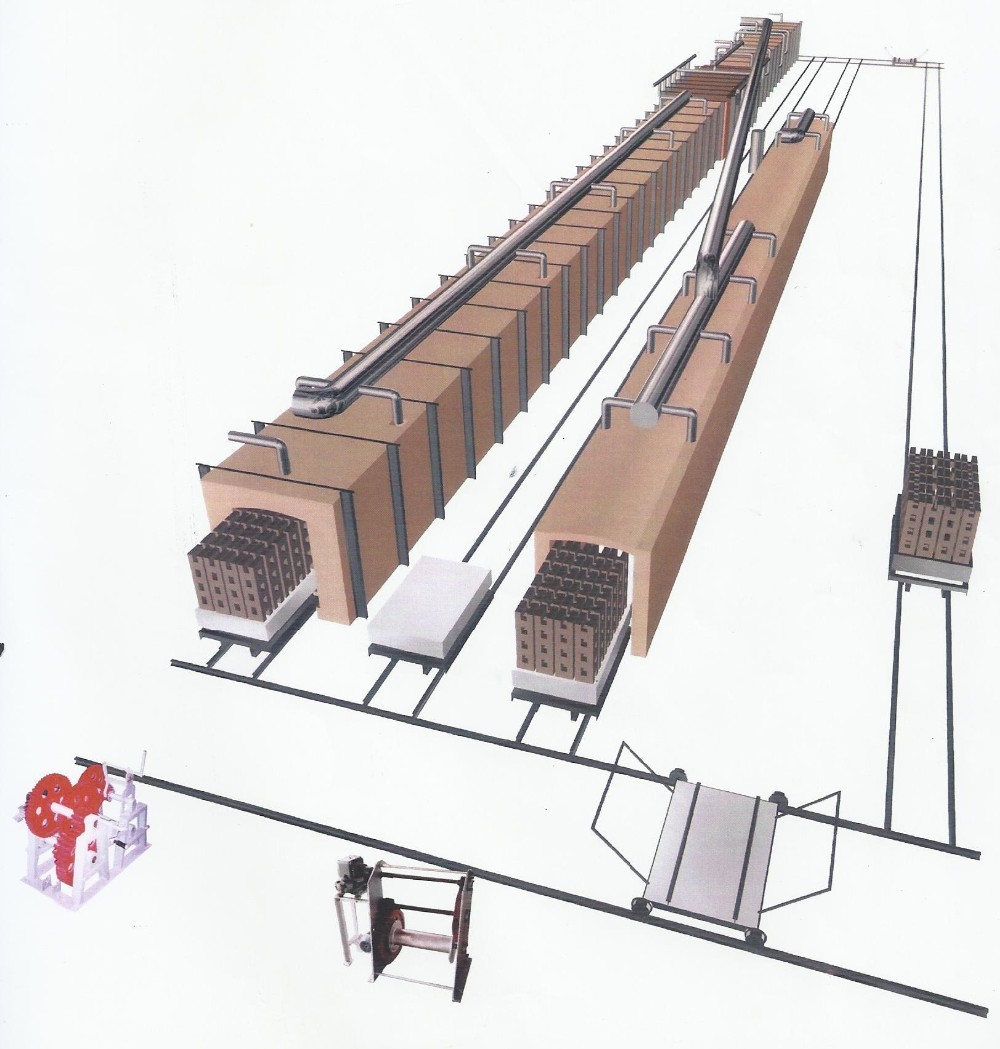

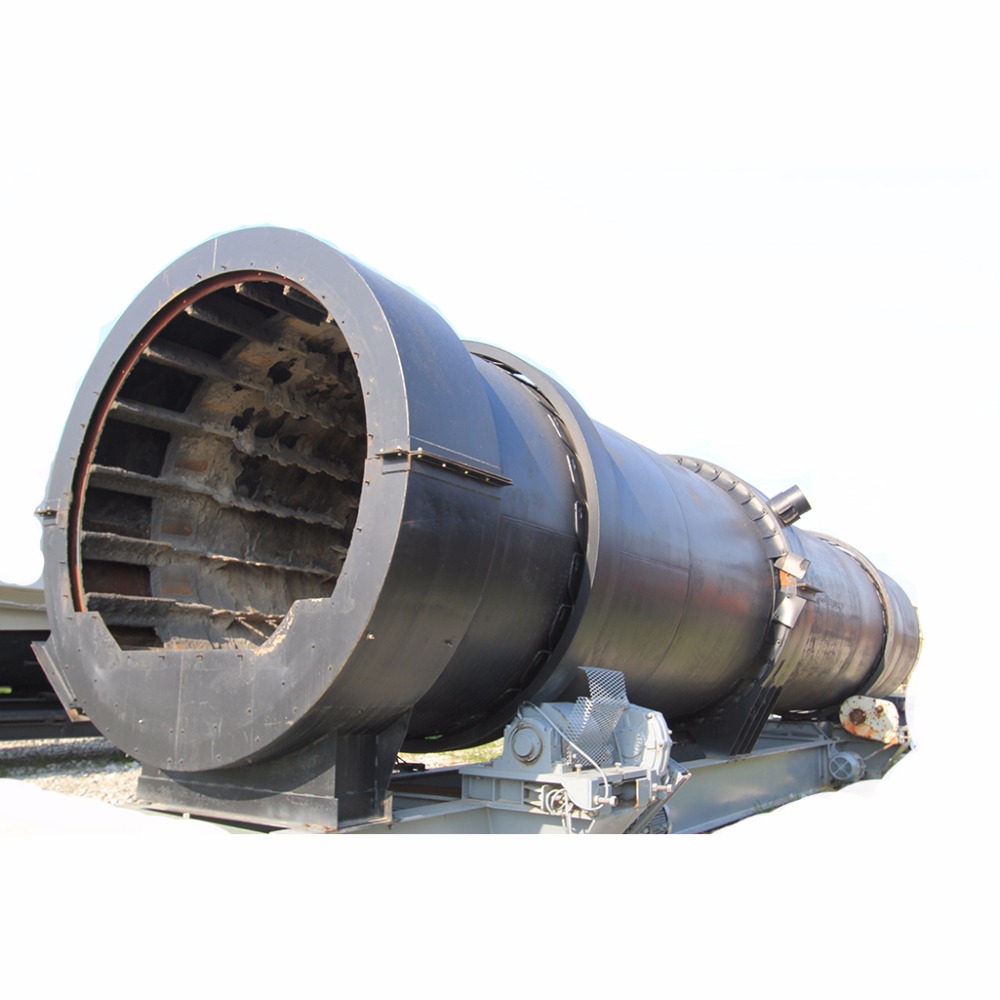

BERALMAR TECNOLOGIC S. A. , Испания Киев

Компания «Beralmar» (Испания) предлагает решение любых технических задач по строительству или модернизации кирпичных заводов мощностью 15 – 120 млн., условного кирпича в год, включая исследование сырья, поставку, шеф-монтаж и пуско-наладку оборудования «под ключ» с гарантийными испытаниями.

Система обжига кирпича и сушки кирпича и черепицы выполняется как на газу так и твердом топливе (уголь, опилки) или мазуте.

1.Стационарные и передвижные «Установки для вдувания пылеугольного топлива» (Испания) для туннельных и кольцевых печей являются оптимальной системой по использованию угля взамен газа при обжига кирпича и черепицы.

Установки на твердом топливе (угле) дают экономию затрат по энергоносителям в 2 – 2,5 раза по сравнению с газом. Преимуществом пылеугольного ОБОРУДОВАНИЯ по отношению к методу измельченного угля, это тонкий помол твердого топлива до 100 микрон, что повышает производительность печи и снимает проблемы золы.

2. Передвижные установки на газе, мазуте и твердом топливе

для кольцевых печей с съемным сводом и печей Гофман

3.Экономное газовое оборудование для обжига керамики.

4.Сушка керамики твердым топливом.

5. Cкоростные газовые горелки модели FOC/20ML-FF

6. Установки для пылеугольного топлива модели GQS/82

Преимуществом пылеугольного ОБОРУДОВАНИЯ по отношению к методу измельченного угля, это тонкий помол твердого топлива до 100 микрон, что повышает производительность печи и снимает проблемы золы.

2. Передвижные установки на газе, мазуте и твердом топливе

для кольцевых печей с съемным сводом и печей Гофман

3.Экономное газовое оборудование для обжига керамики.

4.Сушка керамики твердым топливом.

5. Cкоростные газовые горелки модели FOC/20ML-FF

6. Установки для пылеугольного топлива модели GQS/82

– Стационарные и передвижные «Установки для вдувания пылеугольного топлива» (Испания) для туннельных и кольцевых печей по использованию угля взамен газа при обжига кирпича и черепицы. – Оборудование для кирпичных заводов. – Передвижные установки на газе, мазуте и твердом топливе для кольцевых печей с съемным сводом и печей Гофман – Экономное газовое оборудование для обжига керамики. – Сушка керамики твердым топливом. – Cкоростные газовые горелки модели FOC/20ML-FF – Установки для пылеугольного топлива модели GQS/82

Киев, Киевская область

Avda. Del Valles, 304, 08227 Terrassa (Barcelona)

Del Valles, 304, 08227 Terrassa (Barcelona)

ПОЛЬЧИЙ ОЛЕГ ИВАНОВИЧ

Рамон Сарио

| Преференциальный режим | нет | |

| Пошлина | нет | Решение Комиссии Таможенного союза № 54 от 16.07.2012 |

| Специальная пошлина | нет | |

| Антидемпенговая пошлина | нет | |

| Компенсационная пошлина | нет | |

| Акциз | нет | |

| Депозит | нет | |

| НДС | 20 % | Федеральный закон № 117-ФЗ от 07.07.2003 |

| Сертификат соответствия продукции требованиям национальных стандартов | ! может требоваться | Товар не требует наличия сертификата, кроме товаров, входящих в Перечень товаров, для которых требуется подтверждение их безопасности и имеющих следующие характеристики:

* Электрооборудование взрывозащищенное и рудничное (горно-шахтное) * Устройства, блоки и узлы электронно-физические функциональные преобразовательные ядерные и радиоизотопные * Устройства, блоки и узлы электронно-физические функциональные обработки информации ядерные и радиоизотопные * Устройства, блоки и узлы электронно-физические функциональные управляющие и контроля ядерные и радиоизотопные * Устройства, блоки и узлы электронно-физические функциональные детектирования для преобразования информации ядерные и радиоизотопные * Стенды, установки технологические для наладки аппаратуры ядерные и радиоизотопные * Оборудование вспомогательное атомных электростанций (приводы, электроприводы, пневмоприводы, механизмы исполнительные и сигнализаторы к арматуре трубопроводной промышленной и специальной) * Радиационные системы * Оборудование технологическое (средства систем эксплуатационного неразрушающего контроля)Постановление Правительства РФ № 982 от 01. 12.2009 12.2009 |

| Декларация о соответствии продукции требованиям национальных стандартов | ! может требоваться | Товар не требует наличия декларации о соответствии, кроме товаров, входящих в Перечень товаров, подлежащих обязательному подтверждению соответствия и имеющих следующие характеристики: * Оборудование специализированное и устройства железнодорожного транспорта: стенды механизированные, сборочно-сварочные, кондукторы сварочные * Оборудование специализированное и устройства железнодорожного транспорта: запорно-пломбировочные устройстваПостановление Правительства РФ № 982 от 01.12.2009 |

| Сертификат соответствия таможенного союза | ! может требоваться | Продукция не требует оценки соответствии в рамках таможенного союза, кроме товаров, входящих в Единый перечень продукции, подлежащей обязательной оценке(подтверждению) соответствия и имеющих следующие характеристики:

* Горелки газовые бытовые инфракрасного излучения, устройства газогорелочные для бытовых аппаратов

Примечание:

Представляется сертификат соответствия требованиям ТР ТС “О безопасности аппаратов, работающих на газообразном топливе” (ТР ТС 016/2011). Кроме оборудования: – паровые котлы с давлением пара более 0,07 МПа и водогрейныекотлы с температурой воды более 115°С; … См. текст документа * Горелки газовые промышленные специального назначения (нагреватели “светлые” инфракрасного излучения)

Примечание:

Представляется сертификат соответствия требованиям ТР ТС “О безопасности аппаратов, работающих на газообразном топливе” (ТР ТС 016/2011). Кроме оборудования: – паровые котлы с давлением пара более 0,07 МПа и водогрейныекотлы с температурой воды более 115°С; … См. текст документа Кроме оборудования: – паровые котлы с давлением пара более 0,07 МПа и водогрейныекотлы с температурой воды более 115°С; … См. текст документа * Горелки газовые промышленные специального назначения (нагреватели “светлые” инфракрасного излучения)

Примечание:

Представляется сертификат соответствия требованиям ТР ТС “О безопасности аппаратов, работающих на газообразном топливе” (ТР ТС 016/2011). Кроме оборудования: – паровые котлы с давлением пара более 0,07 МПа и водогрейныекотлы с температурой воды более 115°С; … См. текст документа Решение Коллегии ЕЭК № 92 от 24.04.2013 |

| Сертификат соответствия продукции требованиям технических регламентов | нет | * Горелки газовые и комбинированные (кроме блочных), жидкотопливные, встраиваемые в оборудование, предназначенное для использования в декларация декларация технологических процессах на промышленных предприятиях

Примечание:

Представляется декларация соответствия требованиям технического регламента ТС “О безопасности машин и оборудования” Решение Комиссии Таможенного союза № 823 от 18.  10.2011 10.2011 |

| Сертификат соответствия продукции требованиям технических регламентов | нет | |

| Свидетельство о государственной регистрации | нет | |

| Фитосанитарный сертификат | нет | |

| Ветеринарное свидетельство | нет | |

| Лицензирование | нет | |

| Квотирование | нет | |

| Решения о классификации | Реестр предварительных решений о классификации | |

| Квотирование | нет | 2 Модуль газокислородный представлен в виде системы горелок и предназначен для интенсификации процесса электроплавки посредством комплексного ввода дополнительной химической энергии через стену печи путем сжигания природного газа и выделения тепловой энергии для подогрева и плавления стального скрапа. Газокислородный модуль для дуговой сталеплавильной печи включает в себя следующие основные компоненты: инжектора горелочного блока (далее-инжектор) в сборе (3 шт. ), медные панели для установки инжектора, в комплекте с крепежным материалом необходимым для монтажа (3 шт.), монтажную плиту медной панели (1 шт.), обратные клапаны природного газа перед инжектором (2 шт.), клапанный стенд кислорода (1 компл.), клапанный стенд природного газа (1 компл.), датчики контроля параметров охлаждающей воды (1 компл.), углеродный диспенсер с пневматическими регулирующими клапанами, весоизмерительное оборудование, датчики уровня и вибраторы для подачи углеродосодержащего материала (1 компл.), систему управления и контроля (1 компл.), система визуализации производственного процесса (1 компл.), панели местного управления горелочными блоками и углеродным диспенсером (1 компл.). ), медные панели для установки инжектора, в комплекте с крепежным материалом необходимым для монтажа (3 шт.), монтажную плиту медной панели (1 шт.), обратные клапаны природного газа перед инжектором (2 шт.), клапанный стенд кислорода (1 компл.), клапанный стенд природного газа (1 компл.), датчики контроля параметров охлаждающей воды (1 компл.), углеродный диспенсер с пневматическими регулирующими клапанами, весоизмерительное оборудование, датчики уровня и вибраторы для подачи углеродосодержащего материала (1 компл.), систему управления и контроля (1 компл.), система визуализации производственного процесса (1 компл.), панели местного управления горелочными блоками и углеродным диспенсером (1 компл.). |

| Квотирование | нет |

Пылеугольная горелка для оборудования по производству кирпича

Горелка для измельчения угля для оборудования по производству кирпича

Основные характеристики

- Оборудование для производства кирпича

- Обжиговое оборудование

- Горелки для пылевидного угля установлены по обеим сторонам туннеля с помощью винта с регулируемой скоростью, вдувающего измельченный уголь в печь.

Модель

GKP-30

Длина (мм)

670

Ширина (мм)

540

Высота (мм)

570

Требуется мощность (л.с.)

1-1 / 2

Вес (кг)

120

Последнее обновление: 2015-02-04 Загрузка…

Ваш запрос отправлен

Шаг 1 Заполните форму Шаг 2 Завершение

Г-жа Мэй-Ли ХУАН, YUNG FONG MACHINERY CO.

, LTD. Требуется сообщение 0 /1500

, LTD. Требуется сообщение 0 /1500Форматы файлов: htm, html, doc, docx, pdf, txt, jpg, gif, png, odt, ods.Максимум 3 файла (всего 10 МБ).

Общий размер: 0

{{/если}} {{#ifCond ttLoginType 3}}Подтвердите пароль

{{/ ifCond}} {{#if isLogin}} Просмотр и изменение {{/если}}Порекомендуйте других поставщиков, если этот поставщик не отвечает.

Пожалуйста, заполните все обязательные поля.

ОКHoffman Горелка для обжига кирпича, Горелка для пылеугольного кокса, Горелка для кирпичного завода_Горелка Bntet

Печь Hoffman для сжигания пылевидного угля – это обычная горелка, используемая для обогрева печей на кирпичных заводах. Обжиговая печь Hoffmann состоит из основного прохода для огня, окруженного с каждой стороны несколькими небольшими помещениями. В каждой комнате есть поддон кирпича. В главном пожарном коридоре стоит пожарный вагон, в котором постоянно горит огонь.Каждая комната обжигается в течение определенного времени, пока кирпичи не будут должным образом остеклованы, после чего пожарный вагон перекатывается в следующую комнату, где нужно разжечь огонь. Каждая комната соединена со следующей комнатой проходом, по которому проходят горячие газы от огня. Таким образом, самые горячие газы направляются в топку. Затем газы переходят в соседнее помещение, которое планируется запустить следующим. Там газы разогревают кирпич. По мере того, как газы проходят через контур печи, они постепенно охлаждаются, передавая тепло кирпичу при его предварительном нагреве и сушке.По сути, это противоточный теплообменник, который обеспечивает очень эффективное использование тепла и топлива.

Обжиговая печь Hoffmann состоит из основного прохода для огня, окруженного с каждой стороны несколькими небольшими помещениями. В каждой комнате есть поддон кирпича. В главном пожарном коридоре стоит пожарный вагон, в котором постоянно горит огонь.Каждая комната обжигается в течение определенного времени, пока кирпичи не будут должным образом остеклованы, после чего пожарный вагон перекатывается в следующую комнату, где нужно разжечь огонь. Каждая комната соединена со следующей комнатой проходом, по которому проходят горячие газы от огня. Таким образом, самые горячие газы направляются в топку. Затем газы переходят в соседнее помещение, которое планируется запустить следующим. Там газы разогревают кирпич. По мере того, как газы проходят через контур печи, они постепенно охлаждаются, передавая тепло кирпичу при его предварительном нагреве и сушке.По сути, это противоточный теплообменник, который обеспечивает очень эффективное использование тепла и топлива. | Модель | Горелка угольная Brictec |

Потребляемая мощность угля: | Максимальный размер частиц угольного порошка ≤ 5 мм |

Влажность | ≤5% |

Содержание серы | ≤ 4% |

Удостоверение стрельбы (%) | 95 |

Подходит к товарам | Подходит для полнотелого и пустотелого кирпича хорошего качества или любых видов облицовочного кирпича (с высоким коэффициентом пустотности) |

HGI (индекс шлифуемости Hastelloy) | > 50 |

Теплотворная способность пылевидного угля | ≥ 6000 ккал |

Автоматический уровень | Высокий уровень автоматизации, полностью автоматическая система загрузки и разгрузки |

Котел на угольном топливе – обзор

7.

2.3.1 Общие положения

2.3.1 Общие положенияСжигание пылевидного угля (ПУ) – это наиболее широко используемая технология для производства электроэнергии в масштабах коммунальных предприятий в мире. В котлах ПК уголь измельчается до мелких частиц (∼100 мкм), а затем нагнетается нагретым воздухом для горения через ряд горелок в нижнюю часть топки. Частицы сгорают в суспензии и выделяют тепло, которое передается в паровой цикл.

По расположению горелок котлы ПК можно разделить на котлы с горизонтальным, тангенциальным и нисходящим пламенем.В котлах с горизонтальной топкой горелки обычно расположены на одной (рис. 7.8) или двух противоположных стенах, и каждая горелка создает независимую зону пламени, требующую подачи правильного количества вторичного воздуха для каждой горелки. Для эффективного сгорания в горелках создается завихрение с высокой турбулентностью.

Рисунок 7.8. Схема настенного котла ПК с горелками на противоположных стенах.

Предоставлено The Babcock & amp; Компания Wilcox, Стульц и Китто (2005).

В котлах с тангенциальной топкой горелки расположены по углам топки.Вместе пламя создает единую цилиндрическую зону горения в центре печи. Таким образом, регулировка вторичного воздуха для каждой горелки в отдельности не столь чувствительна.

В котлах с опусканием вниз уголь вводится в нижнюю топку с огнеупорной футеровкой (рис. 7.9). Это способствует полному сгоранию углей с низким содержанием летучих веществ, таких как антрацит. В настоящее время котлы с опусканием вниз не распространены, поскольку котлы стали больше, и другие конфигурации горелок, таким образом, могут обеспечить адекватную длину пламени.

Рисунок 7.9. Печь для ПК с опущенной дробью.

Предоставлено The Babcock & amp; Компания Wilcox, Стульц и Китто (2005). По сравнению с колосниковыми котлами и котлами с псевдоожиженным слоем, котлы PC предъявляют значительно более строгие требования к топливу, особенно в отношении размера частиц и содержания влаги. Сушка и измельчение потребляют много энергии, что снижает общую эффективность установки.

Температура горения в котлах ПК высокая, около 1300–1700 ° C, а время пребывания составляет примерно 1–2 с.Высокая температура сгорания способствует хорошему выгоранию, но вызывает высокие выбросы NO и NO 2 . Для первичного контроля выбросов NO x используются так называемые горелки с низким содержанием NO x , которые работают при соотношении воздуха 0,85–0,95 и избыточной подаче воздуха. Восстановление ограничено высокой температурой, необходимой для обеспечения зажигания горелок с низким содержанием NO x (Jalovaara et al., 2003).

Основными преимуществами сжигания ПК являются высокая эффективность и надежность, хорошая способность выдерживать нагрузку и отличная масштабируемость.Доступны блоки мощностью более 1000 МВт и (> 2000 МВт , топливо ).

Почти все крупногабаритные котлы, работающие на пылевидном топливе, изначально были спроектированы для использования только угля, но существуют различные способы использования совместного сжигания биомассы. Они обсуждаются в следующей главе.

Они обсуждаются в следующей главе.

Пылевидное топливо – обзор

Выбросы оксида азота

Температуры в FBC слишком низкие, чтобы вызвать термический NO, как при сжигании PF. Вместо этого источником оксидов азота является топливный азот, в основном преобразованный в N 2 , NO, NH 3, и HCN.Эти частицы далее превращаются в печи в N 2 , NO и N 2 O, и незначительно в NO 2 , другой компонент NO x . (NO 2 в основном образуется из NO в атмосфере за пределами котла.) Однако в FBC результирующее преобразование топливного азота в NO довольно низкое (т. Е. Образующийся NO значительно сокращается, главным образом, за счет CO или H 2 на поверхности угля или частиц золы), и, в конце концов, большая часть азота в топливе обнаруживается как N 2 , на что влияет множество эксплуатационных факторов.Чтобы судить о поведении NO, важно помнить, что Эмиссия = Снижение образования.![]()

Эмиссия NO зависит от условий работы котла 32 : она сильно увеличивается с температурой слоя, общим избытком воздуха и добавлением известняка. Ниже приводится несколько примеров, демонстрирующих изменчивость выбросов NO в зависимости от условий эксплуатации.

Таблица 3 показывает некоторые свойства угля и древесины, которые помогают объяснить типичные различия в процессе горения, а также в образовании и восстановлении оксидов азота в камере сгорания.Высокое содержание летучих веществ в древесине заставляет древесину гореть более протяженно по высоте реактора по сравнению с углем, который имеет тенденцию гореть в нижней части. Это отражено в содержании CO, как видно из верхней левой диаграммы на рис. 16 . Однако при удовлетворительном перемешивании в печи СО горит, а на выходе из печи почти исчезает. Прекурсоры NO, аммиак (NH 3 ) (верхняя правая диаграмма на рис. 16) и в меньшей концентрации цианистый водород (HCN) (не показан) обычно выделяются в нижней части во время сжигания угля, и немного позже в случае древесины по той же причине, что упоминалась ранее: частицы древесины имеют тенденцию всплывать в слое, и во время их высвобождения летучие вещества распространяются вверх в печи. Оба предшественника NO и N 2 O, NH 3 и HCN имеют тенденцию исчезать, когда они превращаются в N 2 , NO и N 2 O. Несмотря на небольшое содержание азота в древесине, NO остается видно, что он сохраняется дольше во время восходящего движения в деревянном ящике, чем в угольном (нижняя левая диаграмма). Скорее всего, это влияние восстановления NO на угле, которое намного сильнее в случае угля, чем для древесины, в зависимости от концентрации полукокса в печи (см. Измеренные концентрации полукокса в , таблица 3 ).N 2 O, как показывают многие аналогичные измерения, образуется постепенно, в то время как газы движутся вверх в угольном корпусе, тогда как в деревянном корпусе N 2 O не измеряется (нижняя правая диаграмма).

Оба предшественника NO и N 2 O, NH 3 и HCN имеют тенденцию исчезать, когда они превращаются в N 2 , NO и N 2 O. Несмотря на небольшое содержание азота в древесине, NO остается видно, что он сохраняется дольше во время восходящего движения в деревянном ящике, чем в угольном (нижняя левая диаграмма). Скорее всего, это влияние восстановления NO на угле, которое намного сильнее в случае угля, чем для древесины, в зависимости от концентрации полукокса в печи (см. Измеренные концентрации полукокса в , таблица 3 ).N 2 O, как показывают многие аналогичные измерения, образуется постепенно, в то время как газы движутся вверх в угольном корпусе, тогда как в деревянном корпусе N 2 O не измеряется (нижняя правая диаграмма).

Таблица 2. Ориентировочные размеры двух котлов, показанные в качестве примеров на Рис. 1

| Тип и размер в MW th | BFB, 60 | CFB, 350 |

|---|---|---|

| Высота (м) | 20 | 35 |

| Ширина (м) | 8 | 15 |

| Глубина (м) | 8 | 6 |

Таблица 3. Выборочные данные для топлива, используемого в Рис.16

Выборочные данные для топлива, используемого в Рис.16

| Изделие | Уголь | Древесина |

|---|---|---|

| Теплотворная способность, МДж (кг горючих веществ) – 1 | 30 | 20 | 900

| Содержание азота,% горючих веществ | 1,5 | 0,1 |

| Содержание летучих,% горючих | 30 | 80 |

| Концентрация полукокса в слое, типовые значения,% | 1.5 | 0,1 |

Рис. 16. Сравнение концентраций выбранных соединений во время сжигания угля или древесины, измеренных по средней линии, с высотой в топке котла CFB с нормальной ступенчатостью и температурой слоя 850 ° С. 35

Пример в Рис.17 показывает выделение NO из топки котла CFB во время совместного сжигания самых разных видов топлива: угля / шлама, древесины / шлама и угля / древесины в фракциях от От 0% до 100%.В частности, содержание азота и летучих веществ в топливах различается, как видно из таблицы 4 , в которой перечислены свойства топлива. Кроме того, показано влияние подачи воздуха.

Рис. 17. Выбросы NO при совместном сжигании. 36 Уголь – древесина, уголь – шлам, древесина – шлам. Постоянная температура слоя (около 850 ° C) и избыток воздуха (около 20%) во всех случаях. Треугольники – без постановки, квадрат – расширенная постановка.

Таблица 4. Данные для топлива, использованного в Рис.17

| Топливо | Уголь | Древесина | Осадок сточных вод, высушенный | Осадок сточных вод, влажный |

|---|---|---|---|---|

| Вода (мас. 73,0 | ||||

| Зола (мас.%, Сухая) | 17,5 | 0,4 | 37,9 | 46,0 |

| Летучие вещества (мас.%, Daf a ) | 32,7 | 81.7 | 90,6 | 90,3 |

| Нижняя теплотворная способность, МДж кг – 1 , сырой | 24,7 | 17,2 | 9,8 | 2,6 |

| Окончательный анализ, мас.%, Daf a | ||||

| C | 84,9 | 50,2 | 53,2 | 52,1 |

| H | 5,0 | 6,1 | 7,1 | 7,1 |

| O | 7,1 | |||

| O | 7 | 43,6 | 30,6 | 33,2 |

| S | 0,7 | 0,01 | 1,9 | 1,6 |

| N | 1,6 | 0,12 | 7,11 | 6,05 |

It Следует отметить, что содержание азота в осадке сточных вод очень высокое, в угле меньше, а в древесине очень мало. Сухой осадок сточных вод все еще имеет значительную влажность и, конечно же, влажный осадок очень влажный.Несмотря на очень разные значения нагрева, все топливные комбинации, показанные на диаграммах, могут работать при одинаковой температуре слоя, избытке воздуха и ступенях, как указано на диаграммах, поскольку внешняя подача тепла к CFB контролирует тепловые условия. Несмотря на это, существуют ограничения, и оборудование может работать только в данных условиях до некоторого предела с влажным илом, как видно из прерывистой верхней правой диаграммы на Рис. 17 .

Различия, вызванные экстремальными условиями, очевидны на диаграммах.Древесина и уголь дают почти одинаковые выбросы в случае ступенчатого изменения (нижняя правая диаграмма). Фактически, в этом случае 100% древесина имеет несколько более высокие выбросы, чем 100% уголь, несмотря на другое содержание азота. Это связано с загрузкой полукокса, которая намного выше в случае угля, и способностью полукокса снижать концентрацию NO. Случай 100% -ного осадка (обе диаграммы слева) естественно достигает высокого уровня NO; в этом случае есть небольшое количество полукокса, который мог бы уменьшить выбросы.

Без стадийности (треугольники) выбросы от угля намного выше, чем со стадиями, в то время как стадия играет незначительную роль для летучих видов топлива (древесина и шлам) (нижняя левая диаграмма).