Конструкция пылеулавливающих фильтров – Справочник химика 21

Конструкция пылеулавливающих фильтров. Фильтры для очистки воздуха и газов от механических примесей и пыли устанавливают на всасывающих трубопроводах компрессоров. Выбор типа воздушного фильтра и его устройство зависят от количества перерабатываемого воздуха. Для небольших воздухоразделительных установок, где весь воздух сжимается в поршневых компрессорах, а количество перерабатываемого воздуха не превышает 2000 м /ч, применяют висциновые фильтры (рис. 97). [c.79]Имеется много видов и конструкций пылеулавливающих устройств из них наиболее распространенными являются следующие четыре группы 1) устройства для механической очистки, в которых частицы пыли оседают под действием собственной силы тяжести или вследствие изменения направления движения или от проявления центробежной силы 2) устройства для мокрой очистки — орошения очищаемого газа жидкостью или пропусканием его через слой жидкости 3) фильтры, в которых газ пропускается через различные пористые материалы, задерживающие пыль 4) электрофильтры, отделяющие пыль вследствие воздействия электрического поля.

В эксплуатации находится большое число разнообразных по конструкции сушилок с кипящим слоем, которые подразделяются на непрерывно и периодически действующие, с направленным и ненаправленным движением материала, однокамерные и многокамерные и др. Однако все они состоят из следующих основных элементов сушильной камеры с газораспределительными устройствами, топки со смесительной камерой или калорифером, пылеулавливающих устройств (циклонов, фильтров, скрубберов), тяго-дутье-вого оборудования, питателя и разгрузочного устройства. [c.193]

Циклоны. Наиболее крупные частицы огарка могут быть выделены из газового потока без значительных энергетических затрат — за счет использования сил инерции. Широко распространенными пылеулавливающими аппаратами, работающими по этому принципу, являются циклоны. Эффективность улавливания огарка в циклонах зависит от размера частиц. Для очень мелких частиц (порядка единиц микронов), обладающих малой массой, силы инерции настолько малы, что частицы практически не улавливаются в циклонах и для очистки обжигового газа от таких частиц применяют фильтры. Одним из наиболее совершенных и экономичных в настоящее время является циклон ЦН-15 (рис. У-16) конструкции НИИОгаз[103, 104]). [c.111]

Пылеулавливающее устройство. Улавливание пыли обычно производится в циклонах системы НИИогаза, а окончательная очистка— в матерчатых фильтрах или мокрых скрубберах, пенных аппаратах. Для использования высокой температуры газов И. А. Козулиным и А. Е. Ершовым предложена конструкция циклона-теплообменника. Эти циклоны оборудованы теплообменной поверхностью и используются для проведения двух процессов отделения пыли и отбора физического тепла от газов для промышленных нужд. [c.177]

Регенерация отработанных фильтров тонкой очистки в большинстве случаев нерентабельна или невозможна. После длительной работы (в течение 0,5 – 3 лет) его заменяют на новый. Концентрация сухой пыли на входе в такой фильтр не должна превышать 0,5 мг/м , иначе его придется слишком часто менять. Так, при увеличении концентрации от 0,5 до 1 мг/м срок службы фильтра сокращается до 3 – 6 месяцев. Часто перед фильтрами тонкой очистки следует устанавливать более простые по конструкции и дешевые пылеулавливающие аппараты для снижения концентрации пыли до 0,5 мг/м и ниже. [c.315]

Нитрид алюминия получен также на электродуговой установке [22]. Из вибрационного питателя порошок алюминия уносится потоком азота и подается в плазменный реактор. После реакции продукты попадают в закалочное устройство, представляющее собой теплообменники, охлаждаемые водой. Охлажденные продукты поступают в пылеулавливающую камеру и на фильтр. Испытаны два конструкции реакционной камеры — с холодной стенкой, представляющей собой водоохлаждаемый медный теплообменник длиной 0,04 м, и с горячей , изготовленной из температуроустойчивой керамики, помещенной в водоохлаждаемый кожух. В первом случае температура стенки не превышает 650 К, и в реакторе отмечаются высокие радиальные и осевые градиенты. Во втором случае температура стенки составляет около 2000 К, в реакторе создается равномерное температурное поле. Скорость охлаждения в закалочном устройстве в реакторе с холодной стенкой 2 10 К/с, в реакторе с горячей стенкой 8 10 К/с. Порошок алюминия содержит не менее 99,99 % основного вещества, размеры частиц 25—50 мкм,. удельная поверхность 3,5 м /г, подача 7 10 г/с. Плазмообразующий газ — азот либо смесь азота с аргоном, газ-носитель — азот. В опытах использованы газы высокой чистоты. [c.285]

Анализ приведенных конструкций показывает, что общим недостатком известных мокрых пылеуловителей, применяемых в промышленном производстве, является однократное использование жидкости в пылеулавливающем процессе и, как следствие, большие ее расходы на очистку газа. Для обработки больших объемов прореагировавшей с газом воды, отделения ее от шлама и возврата в аппараты требуется сооружение громоздких, капиталоемких, сложных систем оборотного водоснабжения, которые значительно удорожают процесс очистки газа и делают его соизмеримым со стоимостью очистки при применении наиболее сложных и дорогостоящих систем сухой очистки газов (электрофильтров и рукавных фильтров).

На участке централизованной развески развешиваются, затариваются в мешочки и отправляются к агрегатам-потребителям химикаты (компоненты резиновых смесей), расходуемые в малых количествах на одну заправку в резиносмеситель. К таким химикатам относятся следующие вещества сера, ускорители вулканизации, активаторы, противостарители, модификаторы и некоторые другие компоненты. Эти химикаты поступают на участки централизованной развески с промежуточного или центрального заводского склада в мешках на специальных поддонах или в контейнерах. Для взвешивания небольших навесок, упаковки навесок в полиэтиленовые мешочки и подачи их к агрегатам-потребителям на участке централизованной развески установлено необходимое оборудование (весы, автоматы для изготовления мешочков, вентиляционные камеры и бункеры для затаривания мешочков, разгрузчики больших мешков, устройства для удаления порожних мешков, транспортные распределительные системы и другое оборудование). Компоненты резиновых смесей (химикаты), развешиваемые при помощи развесочно-упаковочных автоматов централизованной развески в полиэтиленовые мешочки, подаются для загрузки в резиносмеситель на участок централизованной развески в мешках или других емкостях на специальных поддонах автопогрузчиками с вильчатыми захватами, Поддоны с мешками химикатов устанавливаются у соответствующих расходных бункеров. Каждый мешок отбирается по требованию оператора и при помощи специального разгрузчика мешков загружается в расходный бункер, У разгрузчиков мешков имеется приспособление для исключения пыления и подачи содержимого мешков в расходный бункер через пневматическую шарнирную переднюю дверцу загрузочного приспособления расходного бункера. Для разгрузки окиси цинка, поступающей на заводы в мягких емкостях (больших мешках), разработана специальная конструкция загрузочного устройства. Удаление порожних мешков с участка централизованной развески производится при помощи специальных агрегатов, устраняющ

www.chem21.info

8.Фильтрующие пылеуловители.

8.1 Фильтры

Фильтрующие пылеуловители представляют собой устройства, в которых запыленный поток пропускается через пористые сетчатые или волокнистые материалы, способные задерживать частицы пыли. Фильтрующие пылеуловители являются аппаратами тонкой очистки запыленного воздушного потока с эффективностью до 99,9 %. Поэтому они устанавливаются на последней ступени очистки.

В качестве фильтрующих материалов используется стеклянная вата, металлическая стружка, керамические или металлические кольца, шпагат, пористая бумага или ткань. В настоящее время широко используется губчатый пенополиуретан, обработанный в растворе щелочи для повышения воздухопроницаемости, так же материалы ФП (фильтры Петрянова), изготовленные из ультротонких полимерных волокон на основе полистерола, перхлорвенила, которые могут получать и удерживать электрические заряды тем самым повышая эффективность пылеулавливания. (рисунок)

Фильтрующие перегородки можно разделить на несколько классов:

– гибкие пористые перегородки

– полужесткие пористые перегородки

– жесткие пористые перегородки

– зернистые слои

-абсолютные фильтры

-промышленные фильтры.

-волокнистые и сетчатые фильтры туманоуловители.

Механизм улавливания: При приближении частицы к волокну действуют несколько механизмов, которые могут привести к ее улавливанию:

Касание

Инерционный захват

Диффузия

Электростатическое осаждение

Термофорез

Гравитационное осаждение

Ситовой эффект (для себя отксерить справочник стр. 367)

1. По форме фильтровальных элементов фильтрующие устройства подразделяются на рукавные и рулонные. В промышленности наиболее применимы рукавные. Классификация рукавных фильтров возможна:

– по форме фильтровальных элементов (рукавные, плоские, клиновые), и наличию в них опорных устройств (каркасные, рамные0.

– месту расположения вентилятора относительно фильтра (всасывающие, работающие под разряжением и нагревательные, работающие под давлением)

– способу регенирации ткани (встряхиваемые, с обратной, с импульсной продувкой).

– наличию и форме корпуса для размещения ткани – прямоугольные, цилиндрические, открытые (бескамерные)

– числу секций в установке (одно- или многокамерные)

– виду используемой ткани (например стеклотканевые).

Рассмотрим принцип работы данных фильтров. (плакат Зуб стр. 100) Данный фильтр представляет собой разборный металлический шкаф, разделенный на секции вертикальными перегородками. В каждой секции размещается по несколько рукавных фильтров, состоящего из металлического сетчатого каркаса в форме трубы с диаметром от 100 до 450 мм. На этот каркас натянута ворсистая ткань ворсом наружу. Высота рукавного фильтра составляет от 2 до 10 м. Запыленный воздух, проходя через поры ткани, очищается и поступает во внутреннее пространство рукава. Чистый воздух проходит верхний коллектор и удаляется из него. Периодически рукавные фильтры необходимо чистить для этого их встряхивают и продувают воздухом в обратном направлении. Эффективность 99,7%. Недостаток – трудоемкость ухода за тканью, большая металлоемкость аппарата, так как натягивание рукавов осуществляется с помощью груза.

Преимущества:

-более высокая степень очистки газов от взвешенных частиц, чем в ГОУ другого типа;

– возможность улавливания частиц при любом давлении газа;

-высокая степень очистки при любых концентрациях взвешенных веществ в газах;

– возможность очистки газов, нагретых до высокой температуры;

-использование химически стойких материалов;

-возможность полной автоматизации процесса;

-стабильность процесса очистки и меньшая зависимость от изменения физико-химических свойств улавливаемых частиц и расхода газов, чем при использовании других способов;

-простота эксплуатации.

Недостатки:

– необходимость периодической замены некоторых фильтрующих перегородок;

-сравнительно высокий расход электроэнергии при использовании отдельных видов фильтров;

-громоздкость установок с фильтрами особенно при большом объемном расходе очищаемым газом.

-относительная сложность в эксплуатации.

Способы регенерации тканевых фильтров

Существуют два основных способа регенерации фильтров:

– встряхивание фильтрующих элементов (механическое, аэродинамическое – путем пульсации или резкого изменения направления фильтрующего потока газов, воздействием звуковых колебаний)

-обратная продувка фильтрующих элементов очищенными газами или воздухом (нагнетание в секцию газов с низким давлением при большом расходе, подсос атмосферного воздуха, струйная локальная продувка каждого рукава или плоского элемента).

studfiles.net

Пылеулавливающий фильтр

CQIO3 СОВЕТСНИХ

СООИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

Л0„„1 916 6

А1 5р В 01 D 46/02, 46/46

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4104127/23- 26 (22) 12.08.86 (46) 30.04.88. Бюл. Р 16 (72) Д.Л.Зеликсон и В.П.Александров (53) 66.074.6 1(088.8) (56) Авторское свидетельство СССР

У 1301464, кл. В 01 Т) 46/46, 1985.

Авторское свидетельство СССР

У 759110, кл. В 01 D 46/02, 1977 ° (54) ПЫЛЕУЛАВЛИВАКЩИЙ ФИЛЬТР (57) Изобретение относится к технике пылеулавливания фильтрацией через гибкую перегородку, а именно к рукавным фильтрам с различными видами регенерации, и может быть использовано в фильтрах общепромышленного применения в химической и др. отраслях промышленности. Его использование позволяет повысить степень очистки газа путем самоотключения изношенных рукавов. Пылеулавливающий AHJIbTp содержит корпус с подводящим, отводящим и продувочным патрубками, фильтрующие рукава и закрепленные в обечайках ограждающие сетки с определенным размером ячеек, размещенные в камере очищенного газа под продувочными патрубками. 3 ил .

1391686

Изобретение Относится к технике пыпеулявливяния фильтрацией через гибку перегородку, я именно к рукавным Лильтрям с различными видами ре

5 генерации: обратной посекционной> импульсной продувками или комбинированными со встряхиванием методами, и может бьггь использовано в Лильтрях общепромьпппенного применения в химической и других отраслях промьнпленности, Целью изобретения являетс1т повышение степени очистки гязя путем явтоматическогп сямостключения изношенных рукявс-в или группы рукавов в фильтрах с . и. -тпулт,с ной и ти с .бр я гной

ПОС ЕКЦИОН НO1! IIP O,!УIe1, Я (И C j!Я 1Л11

Ня Лиг. 1 схематически изображен рукявньпт Лильтр с: регенерацией pvкот о(т посек(!ионной обр; тной про:тувкой; i! 1 фиг ..”. — у тс соединения Об чайк11 с -. тект!1 тттстiITëêòîì,тятчикя 25 сигнялизяторл износа pyKaIeo!e, разрез, i!я Лиг. 3 – . с T:1)!,)IeK;1 Огр; ж(1аю—

11(ей с етни н рукявн м Ли(11>сгрс рс гс-нер;тпией ил(пул:.сной про;1; I!KОй.

П(ст уля влт(Feя 1тт((1111 Лиль Tð с. Одержи T 3Q камеру (эяп(т(лс нного гязя, Отделенн,ю

Филу,трун (тП1ми pvK;; Ie,i” ти . От к:1мсрь(3

ОЧИЩЕННОГО 1 ЯЗ(1 Г, It (eie(ПО 1ОжЕИЫ IIPО дувочные пягрубки -4, тя1 рмтые клапанами 5, отводя((ис пятрубки б для отt водя ОчищенногA гя за, кторые в Лиль”.— рах с обратной носекиионной продувкой также снабжеги(аналоги (ными кляпанами, отсекяющи ги каждую секцию камерь(3 от коллектора Очищенного газа (не 40 показаны) в моменты регенерации, Сигнализятор и IF(oca рукзвов своим исполнительным механизмом 7 соединен с приводами клапанов 5, а ня электроконтакты 8 датчика сигнялиэатора воз- 45 действуют обечяйки 9, установленные в камере 3 с возможностью перемеще— ния, например, зя счет деЛормяции упругой прокладки 10 (Лиг. 2). Воздей— ствие Обечяйки 9 ня 3(IPKTpoKoHTRKTh!

8 может бьггь осуг(ествлено, например, штоком 11. В обечяйке 9 перед патрубками 6 отвода очищенного газа вмонтированы ограждающие Лильтрующие рукава 2 сетки 12 с размером ячеек, превосходящим пористость рукавов 2, Но меньше размера. частиц наиболее грубых фракций улавливаемой пыли или размера возникающих в запыленном газе агрегатов частиц или размеров агрегатов, образующихся при оседании частиц на поверхностях, в частности, самих сеток для сильнослипающихся частиц пыли. При этом общая плошадь ячеек каждой сетки 12 превышает ограждаемое сечение за счет Ласонной AopMht обечаек 9 (Лиг. 3) за счет взаимного расположения рукава 2 на рукавной решетке 13 и коллектора 14 продувочного газа с отверстием 4 регенерации для снижения гидравлического сопротивления сеток. В последнем случае обечайки 9 охватывают отверстие 4 регенерации (Лиг, 3), а сетки расположены индивипуально у каждого рукава 2, Взаимодей1 твие элентроконтяктя 8 с обечяйкой ия Лиг. 3 обеспечено аналогичIIo фиг. 2 элес.тичной прокладкой, подпружиненной каркасом (не показан), на

KnTopI может быть установлена ограж— дающая сетка 1?, выполненная в виде коническогo рукава, одним торцом в:-1ститированного в обечайку 9, а вторым н рукавную решетку 13.

Д(тя фильтров с обратной посекционIIo:I продувкой и рукавами, обращенными внутренней поверхностью к камере запь(ленного газа (фиг, 1), ограждающие сетки 12 могут быть установлены также иепосредственно перед отводящими пятрубками б отвода очищенного газа таким образом, чтобы продувочный газ не взаимодействовал с сеткой 12, т.е. внутри патрубка 6. Ограждающие сетки 12 могут бьггь снабжены конденсатором влаги, который может быть выполнен в виде источника влажного газа, подаваемого ня поверхность сетки 12, или в виде термически соединенного с сеткой 12 холодильника 15, например теплообменника, охлаждаемого проточной водой. Для термического контакта холодильника 15, охватывающего обечайку 9 с сеткой 17., последняя может быть установлена на металлическом каркасе или снабжена металлическими нитями, если сетка выполнена из неметаллического материала. Сетка может быть выполнена тканой из натуральных или синтетических волокон или в виде пленки (фольгии) с отверстиями в укаэанном вьппе диапазоне размеров. Кроме того, размер ячеек сетки может быть выбран равным размеру пор изношенного рукава 2 в пределах допустимого увеличения его пористости.

1 391Г«с««« т«в 3 при регенерации. 40

50

В процессе «ксплултации пылеуллвливающего с««ильтрл злгтыленный газ из камеры 1, фильтруясь через рукава

2, поступает в камеру 3 о пьщенным и через патрубки 6 отвода покидает .« фильтр. Клапаны 5 элкрывают продувочные патрубки 4. При необходимости регенерации клапан 5 в одной из секций камеры 3 открывают, и проду- 10 вочный газ из колгектора 14 поступает в камеру 3, осуществляя пооче!«едную продувку всех секций. Аналогично осуществляется импульсная продувка.

В случае прорыва рукава 2 или дос- !5 тижения допустимого износа материллл руклвл 2 вс:ледс:твие абразивного всз— действия пыли через рукав 2 в камеру

3 очищеHHol I лэ 3 нлчинают ll(««г «II,I “ь также частицы пп«ли нлиболее грубпгх фракций, рлзмср которых превьпп,!p I размер ячеек ограждающей сетки 12.

Если первоначально прониклющля скво.«ь целые руклвл пнпь имела размер.l частиц, меньше ячеек сетки 1″, и не уланеIIIB:««Iàñü этой с:еткой, то крупвыс частицы при износ е рукава оседлк;т нсз поверхнос.ти сетки, гilc обрлэуетс:я слой члс тиц, резк«пов«ппающий и рг начально низкое гидрлвличес ко . O«IIpo 30 тивление сет,II 12. !1o IIcTP IBIIIIif нов продолжительного ««ремени гидрлгли— ческое с опротивпение сетки 12 llл«т«пько возрастает, что рукав или груп I;I рукавов 2, об .ели««еннля в о;III

Тогда на охлажденных поверхностях происхс дит конденслция влаги, повышается влажность и адгезия слоя пыли на сетке 12, что обеспечивает более надежное отключение изношеннь«х руклвов. Холодильник включается также ис полнитезьнь м механизмом 7 сигнллиэлторл износа рукавов, До наступления износа на сетке также могут

ooедлть частицы нлиболее тонких фрак— ций, проникающие сквозь фильтровальные рукава. Обычно размер этих частиц составляет 0,2-0,4 мкм, но меньше 1 мкм. Эти час-.тицы с сеток 12 удаляются в процессе регенерлции рукавов продувс чным газом или за счет эжекции очи«пенного глэл продувочньсм импу!hcoM л тлк клк их размер меньшс ячеек сетки, они не могут обрлзовлть сплошной слой и существенно поп.,!Iить гидравлическое сопротивление сстки до уровня .раблтывания контакПри из«сосс- ру!RI«oB на сетки оседают крупные частицы размером 50 мкм болыпс, кот«рые в состоянии перекрк«ть ячей,!«:åòêII и образовать с пнопн

;«ук;«I«л I!ëoò«i!.,«.«âpëèê, что к следукчпс му циклу регенерации срабатывает контакт, то произс йлет о«ключение руклвл или руклвнс«й секции. Есл:i из«««с: III достат«чс и, то обрлзовлвпп йся .:л сетке o:lol! кп«ли может бьггь удллен

Таким образом, предлагаемое устройство обеспечивает автоматическое с:воеврсменнс«е слмоотключение изношен«псх рукавов или рукавных секций, причем чем вьппе износ, например, срыв нескольких рукавов в секции, тем быстрее и надежнее отключение секции, т.е. устройство реализует саморегул«срующуюся систему отключения, реагирующю нл производную по времени, т. е. обладающую повьппенньпч быстродействием. Все это уменьшает выбросы пыли в момент возникновения износа и тем самым повьп««ает среднюю степень очистки газов, так как регистрирует косвенный параметр — изменение гидравлического сопротивления рукава, а не прямой — проникновение пыли в камеру очищенного газа, Размер ячеек сетки выбирается в диапазоне размеров свыше 1 мкм, но меньше 50-500 мкм в зависимости от наличия частиц та1391686 ких размеров и их плотности. Например, в производстве полиэтилена, где установлены рукавные фильтры, размер ячеек сетки может достигать

500-800 мкм.

Формула изобретения

Пылеулавливающий фильтр, содержащий корпус с подводящим, отводящим и продувочными патрубками, Ьильтрующие рукава,разделяющие камеры запыленноro и очищенного газов, обечайки и ограждающие сетки с размером ячеек, превосходящим пористость рукавов, но меньшим размера частиц грубых фракций пыли, о т л и ч а ю щ и й— с я тем, что, с целью повышения степени очистки газа за счет самовыключения изношенных рукавов, закрепленные в обечайках сетки размещены в камере очищенного газа под продувочными патрубками.

1391686

/

/

Риа 3

Составитель Н. Ковалева

Редактор Э.Слиган Техред Л.Сердюкова Корректор А. Обручар

Заказ 1843/9

Тираж 647.

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

findpatent.ru

Очистка от пыли и аэрозолей

В процессах пылеулавливания существенное значение имеют размеры частиц пыли, их плотность, заряд, удельное сопротивление, адгезионные свойства, смачиваемость и т. п.

По размеру твердых частиц выделяют следующие виды пыли: 1 — более 10 мкм, 2 — 0,25-10 мкм, 3 — 0,01-0,25 мкм, 4 — менее 0,01 мкм. Эффективность пылеулавливания мелких частиц меньше 50-80%, крупных больше — 90-99,9%.

Пылеуловители. Их два типа: сухие и мокрые. Сухим путем пыль улавливают пылеосадительные камеры, циклоны, вихревые циклоны, электрофильтры и др. Для очистки от пыли мокрым способом применяют пенные аппараты, скрубберы Вентури и др.

Предельно допустимая масса сжигаемого топлива (ПДТ) при выбросе продуктов сгорания в воздух рассчитывается по формуле:

Сухие пылеуловители. Пылеосадительные камеры. Это наиболее простейшие аппараты, использующие для осаждения пыли поле гравитации, а при установке перегородок — инерционное поле. Эффективность улавливания пыли размером более 25 мкм 50-80%. Для очистки горячих дымовых газов от пыли с размером более 20 мкм при температуре 450-600 оС используются жалюзные пылеотделители. В них отделение пыли от основного потока газа происходит за счет инерционных сил, возникающих при резком повороте очищаемого газового потока, когда он проходит через жалюзи решетки. Эффективность очистки достигает 80%.

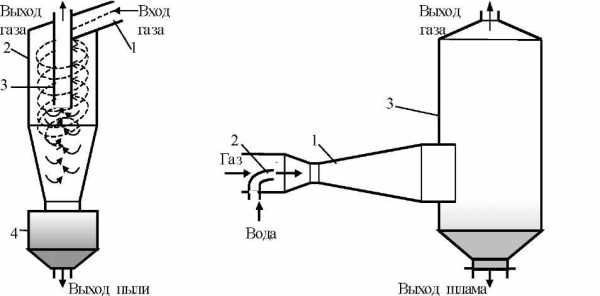

На рисунках 4.1 и 4.2 показана схема циклона (греч. kyklon вращающийся) и скруббера (англ. scrub — скрести) Вентури соответственно для сухого и мокрого способов пылеулавливания.

Рис. 4.2. Скруббер Вентури для мокрой очистки газа от пыли:

1 — сопло Вентури; 2 — форсунки для ввода жидкости; 3 — каплеуловитель

Рис. 4.1. Циклон для сухой очистки воздуха от пыли:

1 — патрубок для ввода газа; 2 — корпус; 3 — выходная труба; 4 — бункер

Циклоны. Это основной вид аппаратов для улавливания пыли, которые для ее осаждения используют центробежное поле. В циклон газовый поток вводится через патрубок 1 по касательной к внутренней поверхности корпуса циклона 2 (рис. 4.1). Поток совершает вращательно-поступательное движение вдоль корпуса к бункеру 4. Частицы пыли под действием центробежной силы образуют на стенке циклона пылевой слой, который осыпается и попадает в бункер. Газовый поток, освободившись от пыли, образует вихрь и через трубу 3 покидает циклон. Бункер при его накоплении периодически разгружается от пыли.

Производительность циклона Q (0,5-50 тыс. м3/ч) определяется диаметром его цилиндрической части D: Q = (1/4)tcD2w, где w — скорость движения газа в циклоне, w = 4 м/с. От размера этого диаметра зависят остальные габариты циклона: высота (2-2,3)D, высота конуса (1,7-2)D, общая высота (4,2-4,6)D. Диаметр D выбирают в пределах от 20 до 300 см.

Избыточное давление газов, поступающих в циклон, не должно превышать 2500 Па, температура — не выше 400 оС. Допустимая входная концентрация слабо слипающейся пыли — около 1000 г/м3, среднеслипающейся — до 250 г/м3. Эффективность очистки газов от пыли более 5 мкм в цилиндрических циклонах 80-90%. Обычно их используют для предварительной очистки газов перед электрофильтрами и фильтрами. При очистке больших объемов газов применяют батареи, состоящие из необходимого числа параллельно установленных циклонов.

Ротационные пылеуловители Это аппараты центробежного действия типа вентиляторов особой конструкции. Их используют для очистки газов от пыли с размером частиц более 5 мкм. Они обладают большой компактностью. Более перспективной модификацией являются противопроточные ротационные пылеотделители. Их размеры в 3-4 раза меньше, чем у циклонов, а энергозатраты меньше на 20-40%. Однако сложность конструкции и процесса эксплуатации затрудняет их широкое распространение.

Вихревые пылеуловители. Это тоже аппараты центробежного действия, которые в качестве завихрителя газовых потоков используют наклонные сопла или лопатки. Они способны очищать большие объемы газов от тонких фракций пыли, меньше 3-5 мкм. Эффективность очистки достигает 99%. Она мало зависит от содержания пыли в пределах до 300 г/м3.

Электрофильтры. Они представляют собой устройства с набором трубчатых осадительных, положительно заряженных электродов (анодов), внутри которых по их осевому центру расположены тонкие стержни (струны) коронирующих, отрицательно заряженных электродов (катодов). Между этими электродами, представляющими цилиндрический электрический конденсатор, источником постоянного тока создается электрическое поле высокой напряженности, до 50-300 кВ/м. В этом сильном электрическом поле при столкновении заряженных частиц с молекулами происходит ударная ионизация газа. Однако до пробоя газа напряженность поля не повышают, т.е. создают условия для коронного разряда в газе. Аэрозольные частицы, поступающие в зону между катодом и анодом, адсорбируют образующие ионы, приобретают электрический заряд и движутся к электроду с противоположным зарядом. Так как площадь стержня (катода) значительно меньше площади трубки, плотность тока у катода будет значительно больше, чем у анода. Коронный разряд преимущественно локализуется у катода. Это приводит к значительно большему разряду катионов и образованию отрицательно заряженных аэрозольных частиц. Поэтому примеси в основном движутся к аноду и осаждаются на нем. Отсюда понятны названия: коронирующий и осадительный электроды.

При пропускании газа и примесей через электрофильтр скорость их потока обычно задают в пределах от 0,5 до 2 м/с. Скорость движения заряженных частиц к электродам зависит от их размера, заряда и напряженности электрического поля. При напряженности поля 150 кВ/м она составляет от 0,01 до 0,1 м/с для частиц с диаметром соответственно от 1 до 30 мкм. На электродах хорошо осаждаются и затем легко удаляются встряхиванием пыли с удельным сопротивлением от 10 до 10 Ом-см. При меньших его значениях частицы пыли легко разряжаются на электроде, перезаряжаются и возвращаются обратно в газовый поток. Пыли с удельным сопротивлением более 10 Ом-см медленно разряжаются на электродах, препятствуют осаждению новых частиц и улавливаются труднее всего. В этом случае используют увлажнение газа.

Электрофильтры используются для тонкой очистки газов от пыли и тумана. Сухие электрофильтры имеют производительность от 30 до 1000 м3/ч. Они способны очищать газы с эффективностью до 99,9% при содержании пыли до 60 г/м3 и температуре газа до 250 оС.

Фильтры. Их конструкции различны. Однако у всех фильтров основным элементом является пористая перегородка — фильтроэлемент. По виду материала перегородки различают: зернистые, гибкие, полужесткие, жесткие фильтры.

Зернистые фильтры из гравия, кокса, песка используют для очистки газов от крупных фракций пыли, создаваемых дробилками, грохотами, мельницами и др. Эффективность очистки — до 99,9%.

Гибкие пористые фильтроэлементы — это ткани, войлоки, губчатая резина, пенополиуретан. Ткани и войлоки чаще всего изготавливают из синтетических волокон, стеклянных нитей, получая такие ткани, как нитрон, лавсан, хлорин, стеклоткань. Их широко используют для тонкой очистки газов с исходным содержанием пыли 20-50 г/м3. Эффективность очистки — 97-99%.

Жесткие фильтроэлементы изготавливают из пористой керамики и пористых металлов. Они незаменимы при очистке от примесей горячих и, агрессивных газов.

Полужесткие фильтры типа вязаных металлических сеток, прессованных спиралей и стружек из нержавеющей стали, латуни, никеля применяют для очистки горячих газов с температурой до 500 оС от пыли с размером частиц более 15 мкм и начальной концентрацией до 50 г/м3.

Процесс фильтрования заключается в осаждении дисперсных частиц на поверхности пор фильтроэлемента. Осаждение происходит в результате эффекта касания, диффузионного, инерционного, гравитационного процесса, кулоновского взаимодействия заряженных частиц. Последнее характерно для нашедших в настоящее время широкое применение фильтров Петрянова из перхлорвиниловых волокон (ФПП). Такие ультратонкие волокна несут на своей поверхности заряды, что позволяет в начальной стадии фильтрования достигать очень высокой эффективности очистки газов от аэрозолей, до 99,99% при скорости фильтрации 0,01 м/с и диаметре частиц 0,34 мкм. Эти фильтры используют для очистки воздуха от радиоактивных аэрозолей. После нейтрализации заряда эффективность очистки снижается до 90%.

Если размер частиц больше размера пор, то наблюдается ситовой эффект с образованием слоя осадка. Этот эффект, а также постепенное закупоривание пор оседающими частицами увеличивают сопротивление фильтроэлемента и эффективность очистки, но снижает ее производительность. Поэтому фильт

www.aboutecology.ru

Пылеуловители фильтры Фильтры – Справочник химика 21

Очистка газа от механических примесей. Для предохранения оборудования от преждевременного износа воздух или газ, всасываемый в машину, должен быть очищен от твердых частиц (пыли, песка, окалины, продуктов коррозии). Для очистки газа применяют масляные пылеуловители, висциновые фильтры и циклонные сепараторы. Принцип действия масляного пылеуловителя заключается в том, что в корпусе аппарата поток газа теряет скорость и изменяет направление над зеркалом солярового масла, в результате чего из газа выпадают крупные твердые частицы, поглощаемые маслом. Затем газ проходит через фильтр для дополнительной очистки. Загрязненное масло из пылеуловителей периодически удаляется. Такие же аппараты служат в качестве масловлагоотделителей. [c.284]Пылеуловители различных типов применяют при повышенных концентрациях промышленной пыли в воздухе. Различные фильтры используют для тонкой очистки вредных примесей. Если требуется более тонкая очистка выбросов в атмосферный воздух, то очистку ведут в системах последовательно соединенных пылеуловителей и фильтров, которые в отдельных случаях являются наиболее эффективными и экономичными средствами очистки воздуха. [c.278]

Пылеосадительные камеры……….. Центробежные пылеосадители………. Электрофильтры. …………… Гидравлические пылеуловители. …….. Газовые фильтры. …………… 5—20000 3—100 0,005—10 0,01 — 10 2—10 40—70 45-85 85—99 85—99 85-99 [c.5]

Более полная степень очистки газов может быть достигнута при использовании гидравлических пылеуловителей, газовых фильтров и электрофильтров. [c.6]

Надлежит предусматривать удаление шлама от мокрых пылеуловителей и фильтров за пределы зданий. [c.146]

Для сухих пылеуловителей и сухих фильтров для очистки воздуха от взрывоопасной пыли (горючей пыли, волокон или отходов, нижний предел взрываемости которых 65 г/м и менее к объему воздуха) следует проектировать соединение с атмосферой взрывных клапанов, предусмотренных в конструкции пылеуловителей или фильтров. [c.146]

Указанные пылеуловители и фильтры надлежит предусматривать с бункерами и устройствами, допускающими механизацию работ по удалению пыли из бункеров и погрузке уловленной пыли в транспортные средства. [c.146]

В отечественной и зарубежной практике находят некоторое применение пылеуловители, получившие название аппаратов предварительного осаждения. Аппараты применяются как для защиты дымососов от абразивного износа, так и для осаждения основной массы пыли перед высокоэффективными пылеуловителями (рукавными фильтрами, скрубберами Вентури). Пример такого аппарата производительностью (90-1-100) 10 м /ч приведен на рис. 2.2. Пылевой концентрат, образующийся в улитке аппарата, через специальную щель поступает в бункер, а освободившийся от пыли газ удаляется из бункера через патрубок, соединяющий бункер с отводящим газоходом. Гидравлическое сопротивление аппарата не превышает 450 Па. [c.54]

Число пылеуловителей и фильтров-сепараторов выбирают из условия, что - [c.12]

При испытании вентиляционных сетей определяют фактические расходы во всех ветвях сети, до и после пылеуловителей и фильтров, увлажнительных камер, калориферных установок и вентиляторов величины сопротивления проходу воздуха в калориферных установках, пылеуловителях и фильтрах, увлажнительных камерах и местных отсосах величина скорости воздуха в воздухоприемных и воздуховыпускных отверстиях. [c.328]

От мельничных установок фосфоритной мелочи класса О— 10 мм удаляется в атмосферу 100 тыс. м /ч воздуха. При общей эффективности пылеулавливания около 99% пылеунос в. циклоне и рукавном фильтре составляет более 500 кг/ч. Воздух выполняет роль транспортирующего агента для переноса пыли из мельниц в циклоны-разгрузители. Замыкание газовоз-душного цикла мельничной установки позволяет исключить из схемы дорогостоящий и материалоемкий рукавный фильтр, так как эффективность циклонов (96%) будет вполне достаточна для очистки воздуха при многократном использовании его в-цикле. В установке неизбежны подсосы воздуха, которые создают дебаланс в системе 10—12% от объема газа, в связи с чем именно такое количество воздуха необходимо вводить в систему для продувки высокоэффективного пылеуловителя—> абсорбера. [c.61]

Очистка отходящего воздуха и газов от взвешенных частиц — пыли и тумана осуществляется различными способами в зависимости от размера частиц и необходимой степени очистки. Применяются механические пылеуловители пылеосадительные, в которых частицы оседают под действием силы тяжести инерционные, когда поток воздуха резко меняет направление, а частицы продолжают двигаться и выпадают из потока центробежные (циклоны), в которых при вращательном движении потока частицы отбрасываются к стенкам и осаждаются из газообразной среды. Реже применяются мокрые пылеуловители, фильтры и электрофильтры. [c.98]

Классификация пылеуловителей и фильтров, основные требования к ним и области применения их различных видов определяются табл. 5 и 6. [c.423]

Классификация пылеуловителей и фильтров [c.424]

Эффективность пылеуловителей и фильтров для каждой группы пыли должна находиться в пределах, указанных в табл. 5. [c.425]

Технические требования к пылеуловителям и фильтрам [c.428]

РАЗГРУЗИТЕЛИ, ПЫЛЕУЛОВИТЕЛИ, ФИЛЬТРЫ [c.239]

I — загрузочное устройство 2 — вентилятор 3 — воздуходувка 4 — пылеуловитель 5 — фильтр бункер 7 —заслонка 5 — дозирующий шнек 9 — смеситель — емкость для суспензии с мешалкой /У — дозирующий насос. [c.126]

В некоторых случаях дисперсный состав пыли в газе, поступающем в пылеуловитель, можно характеризовать по совокупности данных ее анализа в газоходе после пылеуловителя и пробы уловленной пыли, отобранной из бункера. Пыль после пылеуловителя (циклона, фильтра) обычно тонкодисперсная, и ее можно отбирать в одной точке газохода, так как она распределяется по его сечению достаточно равномерно. Однако отбор представительной пробы пыли из бункера пылеуловителя — также достаточно сложная операция. [c.8]

www.chem21.info

7.2 Пылеулавливающее оборудование

Пылеулавливающее оборудование широко применяется во всех отраслях народного хозяйства, в том числе и на предприятиях пищевой промышленности, для очистки от пыли вентиляционных и технологических выбросов в атмосферу. Оно характеризуется большим разнообразием по принципу действия и конструктивным особенностям. В зависимости от способа отделения пыли от воздушного потока различают оборудование для улавливания пыли сухим и мокрым способом. Оборудование, улавливающее пыль сухим способом, подразделяется на четыре группы: гравитационное, инерционное, фильтрационное и электрическое. Оборудование для улавливания пыли мокрым способом классифицируется на три группы: инерционное, фильтрационное и электрическое. Каждая из этих групп включает различные виды оборудования.

К основным характеристикам пылеулавливающего оборудования относятся следующие: степень очистки воздуха от пыли (эффективность очистки), производительность, гидравлическое сопротивление, расход электроэнергии, стоимость очистки и др.

Эффективность очистки характеризуется отношением массы пыли, уловленной в аппарате, к массе пыли, поступившей в аппарат, и выражается в процентах или в долях единицы.

Однако, расчет эффективности очистки (η) проводят не по массе пыли, а по концентрациям пыли в воздухе до и после очистки (Свх и Свых, мг/м3), соответственно:

При

многоступенчатой очистке, применяемой

для более полного обеспыливания воздуха,

суммарная эффективность определяется

по формуле:

,

где η1, η2…ηn – эффективность очистки каждого из аппаратов (в долях единицы).

Эффективность очистки – важнейшая характеристика пылеотделителя. На нее ориентируются при выборе пылеулавливающего оборудования в соответствии с допустимым остаточным содержанием пыли в очищенном воздухе.

Производительность оборудования характеризуется количеством воздуха, которое очищается за один час. Важное значение имеет и гидравлическое сопротивление, так как от его величины зависит требуемое давление вентилятора, а следовательно и расход электроэнергии, который при одноступенчатой очистке находится в пределах от 0,035 до 1 кВт·ч на 1000 м3 воздуха.

Рис. 20 Циклон

При выборе пылеотделителя, кроме эффективности очистки, учитывают также дисперсность пыли, физические и химические свойства, взрывоопасность, гигроскопичность, склонность к коагуляции и т.п., а также ценность пыли, необходимость ее сохранения и использования.

Из всего многообразия конструкций пылеуловителей наибольшее применение на предприятиях пищевой промышленности находят циклоны и рукавные фильтры.

Циклонные аппараты входят в группу инерционного оборудования, в которых осаждение пыли из воздушного потока осуществляется под действием центробежной силы.

Циклоны широко применяются для очистки от пыли вентиляционных и технологических выбросов, что объясняется простотой устройства, надежностью в работе, сравнительно небольшими капитальными и эксплуатационными затратами.

Циклон (рис. 20) состоит из цилиндрической и конической частей. Запыленный воздух входит в корпус циклона 1 через патрубок 2 по касательной к внутренней поверхности корпуса обычно со скоростью не ниже 20 м/с и далее движется по спирали в кольцевом пространстве между корпусом и выхлопной трубой 3. Под действием центробежной силы, возникающей при вращательном движении потока, пылевые частицы отбрасываются к стенкам циклона и опускаются в нижнюю часть аппарата, попадая в бункер 4. Воздушный поток, продолжая свое движение, поступает в выхлопную трубу и выходит из циклона.

Величина центробежной силы Рц, действующей на пылевую частицу в циклоне, описывается следующим уравнением:

где V – скорость движения пылевоздушного потока в циклоне, м/с;

R – расстояние от оси циклона до частицы, м;

m – масса частицы, кг.

Из этой формулы следует, что эффективность очистки зависит от диаметра циклона, увеличиваясь при его уменьшении. Поэтому при значительных объемах очищаемого воздуха целесообразнее вместо установки одного циклона большого диаметра применять групповую установку циклонов меньшего диаметра, конструктивно объединенных в один корпус и имеющих общий подвод и отвод пылевоздушной смеси.

В циклонах достаточно эффективно улавливаются частицы пыли размером более 10 мкм. Мелкие фракции уносятся воздушным потоком, поэтому для улавливания мелкодисперсных частиц пыли применяют двух- или трехступенчатую очистку, устанавливая после циклонов рукавные фильтры или мокрые пылеуловители.

В промышленности применяют большое число различных типов циклонов, которые отличаются формой, способом подведения воздуха к циклону, производительностью, эффективностью очистки и т.д.

В пищевой промышленности применяют циклоны НИИОГАЗ, БЦ, УЦ, ОТИ, СИОТ, ЦОЛ, ВЦНИИОТ, РИСИ и др.

Циклоны НИИОГАЗ (ЦН-11 и ЦН-15) утверждены в качестве унифицированных пылеуловителей циклонного типа. Цифры 11 и 15 соответствуют углу, под которым присоединяют патрубок подвода воздуха к корпусу циклона. Циклоны ЦН-11 и ЦН-15 применяются в крахмалопаточной, чайной отраслях, на зерноперерабатывающих предприятиях, на заводах по переработке семян подсолнечника и др. Кроме того, циклоны этого типа применяют для улавливания сухой пыли аспирационных систем, золы из дымовых газов котельных, работающих на твердом топливе, пыли из сушилок и т.п. В зависимости от требуемой производительности их устанавливают одиночно или компонуют в группы по два, четыре, шесть или восемь циклонов. Такие циклоны называют батарейными и обозначают как БЦ, а при установке шлюзового затвора – БЦШ (4БЦ, 8БЦШ и т.д.) Эффективность очистки батарейных циклонов достигает 97-98 % для пыли с размером частиц более 10 мкм.

Циклоны УЦ с диаметром корпуса до 850 мм применяются на предприятиях крахмалопаточной и масложировой промышленности для одиночной и батарейной установки. От циклонов ЦН они отличаются развитой конической частью. Циклон УЦ снабжают спирально-плоской входной улиткой, что повышает эффективность очистки, которая достигает 99%.

Циклоны ЦОЛ применяют для очистки воздуха в основном от зерновой пыли. Для аппарата характерны удлиненная цилиндрическая часть и значительная глубина выхлопной трубы. В конической части аппарата установлено устройство для уменьшения подсоса воздуха. Скорость входа пылевоздушного потока в циклон составляет не менее 15-18 м/с. Производительность циклонов от 1000 до 18000 м3/ч, эффективность очистки при улавливании крупнодисперсной пыли, характерной для элеваторов, – 90-95 %.

Циклоны СИОТ полностью лишены цилиндрической части, при этом входной патрубок имеет треугольное сечение. Циклоны предназначены для очистки вентиляционных выбросов от сухой неслипающейся и неволокнистой пыли. Возможно их применение для улавливания известковой пыли на сахарных и крахмалопаточных заводах и ряде других предприятий. Эффективность очистки циклонов СИОТ составляет 97-98 %.

Циклоны РИСИ предназначены для улавливания пылей пищевых производств, обладающих специфическими свойствами – волокнистостью, слипаемостью, гигроскопичностью и др. Среди этих циклонов следует назвать циклоны с конусом-коагулятором, регулируемые циклоны РЦ и РЦП, циклон с внутренней рециркуляцией ЦВР и др.

Циклон с конусом-коагулятором позволяет решить проблему очистки выбросов от волокнистой пыли. Он применяется на масложировых предприятиях для улавливания пыли, образующейся при переработке семян подсолнечника и хлопчатника, для улавливания пыли шрота и т.д. Циклон отличается от других циклонов с обратным конусом наличием дополнительного элемента – конуса-коагулятора. Таким образом, коническая часть циклона состоит из двух конусов, соединенных основаниями. В конусе-коагуляторе в результате увеличения скорости потока волокнистые пылевые частицы коагулируют, образуя устойчивые агрегаты, при этом мелкодисперсная пыль захватывается крупными частицами, вследствие чего эффективность очистки повышается. Из конуса-коагулятора запыленный поток переходит в обратный конус. Выделенная из потока пыль через шлюзовой затвор поступает в бункер.

Эффективность циклона составляет более 99 %. Разработано 11 номеров циклонов на производительность от 200 до 9000 м3/ч.

Регулируемый циклон РЦ имеет обратный конус, снабженный спирально-винтовым аппаратом, в котором размещено регулирующее устройство. Циклон рекомендован для улавливания пылей с повышенной влажностью и маслянистостью, склонных к слипанию. В циклоне данной конструкции происходит коагуляция пыли, чем предотвращается вынос крупных частиц, обладающих парусностью. Внутренняя поверхность циклона периодически очищается от налипшей пыли с помощью направляющей лопатки.

Разработано 10 номеров циклона РЦ производительностью от 250 до 4900 м3/ч.

Циклоны с внутренней рециркуляцией (ЦВР) предназначены для улавливания пыли сои и других видов сухой неслипающейся мелкодисперсной пыли. Циклон ЦВР (рис. 21) отличается от циклона ЦН-15, на базе которого он разработан, тем, что в выхлопной трубе 1 имеется щелевое отверстие 2 и винтообразная направляющая лента 3. Через щелевое отверстие часть потока, проходящего по выхлопной трубе, направляется в корпус циклона 4 на повторную очистку. Винтообразная направляющая лента, расположенная на внутренней поверхности выхлопной трубы, предназначена для интенсификации процесса движения частиц пыли к щелевому отверстию. Благодаря внутренней рециркуляции воздушного потока, повышается эффективность очистки, которая составляет 98-99%. Разработано 9 номеров циклона ЦВР на производительность от 900 до 4500 м3/ч.

Рис. 21 Циклон ЦВР

Для тонкой очистки вентиляционных выбросов от пыли и газообразных примесей применяют фильтрационные пылеуловители.

Пылеулавливание в аппаратах фильтрационной очистки обусловлено действием инерционных, гравитационных и электростатических сил. Соответствующим подбором фильтровального материала и режима очистки воздуха можно достичь требуемой степени очистки в фильтрационных пылеуловителях практически во всех необходимых случаях. В зависимости от материала фильтрующего слоя фильтрационные пылеуловители подразделяются на тканевые и зернистые.

Для очистки выбросов от пыли наибольшее распространение на предприятиях пищевой промышленности получили тканевые фильтры, в которых в качестве фильтровальных материалов применяют ткани из природных волокон – хлопчатобумажные и шерстяные; ткани из синтетических волокон – нитроновые, лавсановые, полипропиленовые и др., а также стеклоткани. При прохождении запыленного воздуха через ткань пылевые частицы задерживаются между нитями и ворсом, при этом ворс должен быть обращен навстречу запыленному потоку воздуха.

К фильтровальным тканям предъявляются следующие требования: высокая эффективность очистки, достаточная воздушная нагрузка (скорость фильтрации), хорошая пылеемкость, способность к регенерации, механическая прочность и стойкость к истиранию, низкая гигроскопичность и т.д. Кроме того, могут быть предъявлены и дополнительные требования, например стойкость к определенным химическим веществам, высоким температурам и др.

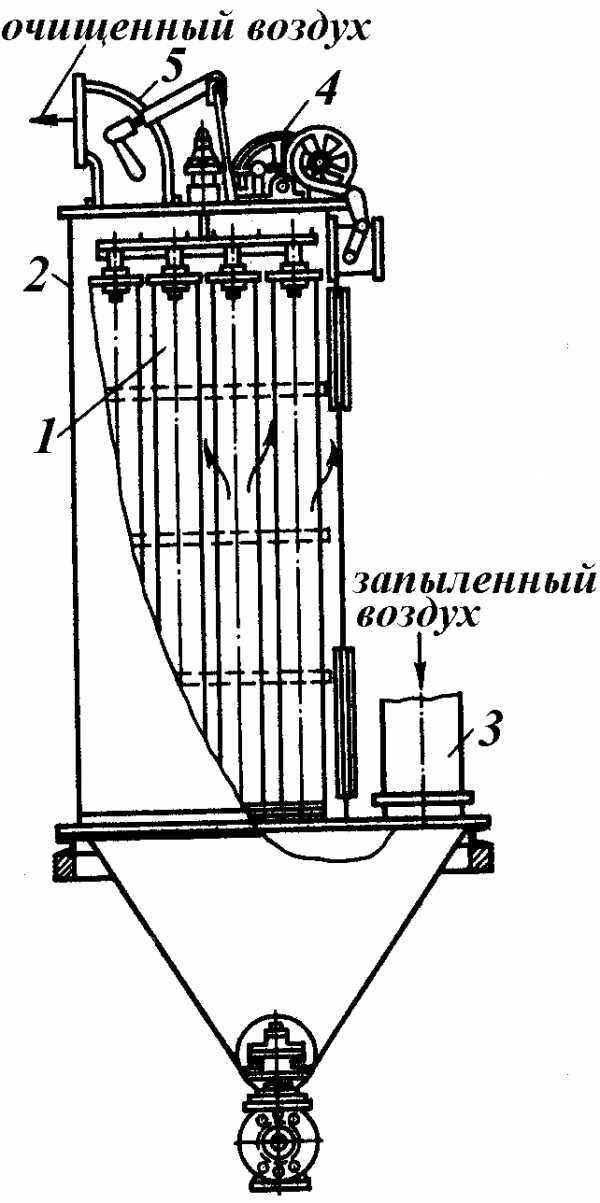

Из тканевых фильтров наиболее распространены рукавные фильтры типа ФВ (рис. 22), которые используют для очистки больших объемов воздуха со значительной концентрацией пыли. Они обеспечивают тонкую очистку от частиц размером 1мкм и менее. Наряду с циклонами рукавные матерчатые фильтры являются основным пылеулавливающим оборудованием в пищевой промышлен-ности. Их применяют на хлебопекарных, сахарных, крахмалопаточных, зерноперера-батывающих, масложировых и других пред-приятиях. Для работы рукавных фильтров характерна цикличность – через каждые 3,5 мин. предусмотрена регенерация секции рукавов продолжительностью 30 секунд. Регенерация осуществляется встряхиванием и обратной продувкой рукавов и произ-водится посекционно. В результате такой обработки пыль, осевшая на внутренней поверхности ткани, падает в бункер, из которого удаляется шнеком.

Рис. 22 Рукавный фильтр ФВ:

1 – рукава; 2 – корпус фильтра; 3 – входной патрубок; 4 – устройство для регенерации рукавов; 5 – патрубок для отвода очищенного воздуха

Изготавливают четыре типоразмера рукавных фильтров: ФВ-30; ФВ-40; ФВ-60; ФВ-90, где цифры обозначают величину поверхности фильтровальной ткани в м2. Фильтр состоит из 2-6 секций, в каждой из которых имеется от 36 до 108 рукавов диаметром от 120 до 300 мм и длиной от 2,5 до 5 м.

Существенным недостатком рукавных фильтров является замасливание ткани, образование корки при конденсации водяных паров, в результате чего резко возрастает гидравлическое сопротивление. Поэтому при очистке нагретого воздуха необходимо предусматривать теплоизоляцию фильтра.

Эффективную очистку воздуха от зерновой и других видов пылей обеспечивают фильтры РЦИ, в которых рукава выполнены из иглопробивного полотна ИФПЗ-1. Фильтры РЦИ характеризуются высокой степенью очистки: при начальной запыленности воздуха до 15 г/м3 содержание пыли в воздухе после очистки составляет 2 мг/м3. Регенерация ткани рукавов осуществляется путем автоматической импульсной продувки рукавов сжатым воздухом. Оптимальный интервал между импульсами составляет 10 с. Расход сжатого воздуха на продувку одного рукава составляет 0,7 м3. Фильтры РЦИ могут применяться во взрывоопасных помещениях категории Б.

Для очистки воздуха от мелкодисперсных пылей с размером частиц 5 мкм и менее применяют мокрые пылеуловители, в которых эффективность очистки усиливается тем, что пыль поглощается водяной пленкой либо тонкораспыленной жидкостью. Мокрые пылеуловители можно использовать также для улавливания взрывоопасных и токсичных пылей.

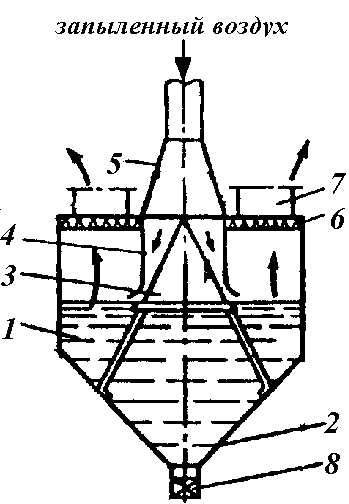

Мокрый пылеуловитель РИСИ (рис. 23), предназначенный для тонкой очистки запыленного воздуха, может быть установлен на второй ступени после циклона. Задерживает мелкую минеральную пыль, оставшуюся после первой ступени очистки, например, после циклона в подготовительном отделении масложировых предприятий. Пылеуловитель состоит из цилиндрической камеры 1, в нижней части которой имеется бункер 2 конический формы для осаждения шлама. Внутри камеры расположены конус-рассекатель 3 и цилиндрический отражатель 4, который соединен с диффузором 5. Плавное очертание поверхности конуса-рассекателя у его края обеспечивает соприкосновение запыленного потока с водной поверхностью под небольшим углом. Частицы пыли, находящиеся в потоке, смачиваются водой и оседают на дно бункера. Обеспыленный воздух, пройдя каплеуловитель 6, удаляется наружу через патрубки 7. Образующийся в процессе очистки шлам отводится через патрубок 8.

Рис. 23 Мокрый пылеуловитель

РИСИ

Степень очистки воздуха в пылеуловителе РИСИ составляет 99,9%.

Разработано несколько типоразмеров мокрого пылеуловителя РИСИ на производительность от 600 до 10 000 м3/ч.

Скоростной пылеуловитель с трубой Вентури применяется в ряде отраслей пищевой промышленности, в том числе на сахарных заводах. Основная часть установки – труба Вентури, где происходит контакт пылевоздушного потока с тонкораспыленной водой. На последующих этапах очистки используются скрубберы, циклоны и другие устройства, в которых задерживаются частицы пыли, предварительно скоагулированные на первой ступени.

Пылевоздушный поток поступает в трубу Вентури со значительной скоростью, которая в горловине трубы составляет обычно 60-120 м/с. Подача воды осуществляется с помощью распылителей, расположенных по окружности конфузора. В горловине трубы Вентури создается интенсивная турбулизация, которая обеспечивает хорошее перемешивание пылевоздушного потока с тонкораспыленной водой, смачивание пылевых частиц и их коагуляцию. Воздушный поток, содержащий скоагулированные в трубе Вентури пылевые частицы, поступает во вторую ступень, где осуществляется улавливание пыли. Расход воды составляет от 10 до 80 л на 100 м3 очищаемого воздуха и зависит от вида пыли, ее концентрации, а также от конструкции циклона. Эффективность улавливания частиц пыли с размером до 5 мкм может достигать 99,6%.

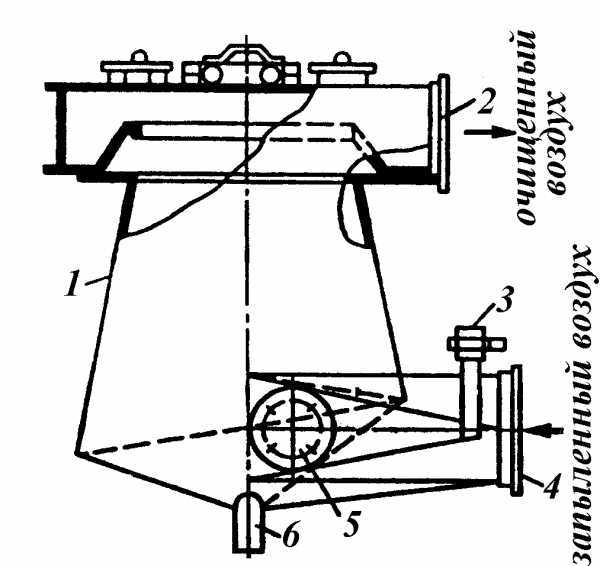

Циклон-промыватель СИОТ (рис. 24) может быть использован на сахарных заводах для улавливания сахарной и известковой пыли, а также в качестве второй ступени в установке трубы Вентури. Запыленный воздух поступает через входной патрубок в нижнюю часть аппарата со скоростью 5-20 м/с. Вода подводится во входной патрубок, распределяется с помощью перфорированной трубы и под действием центробежной силы отбрасывается на стенки аппарата, образуя водяную пленку. Наряду с действием центробежной силы большое значение для очистки пылевоздушной смеси имеет промывка воздуха водой. Хороший контакт очищаемого воздуха с водой создается благодаря турбулизации и распылению воды в нижней части аппарата.

Рис. 24 Циклон-промыватель СИОТ:

1 – корпус; 2 – патрубок для выхода воздуха; 3 – водоподводящая перфорированная труба; 4 – патрубок для входа воздуха; 5 – смотровые люки; 6 – патрубок для отвода шлама

Циклон с водяной пленкой ЦВП используется для очистки воздуха от любых видов нецементирующейся пыли, в том числе пыли известняка на сахарных заводах, а также от пылей, содержащих волокнистые включения. Кроме того, циклоны ЦВП можно использовать в качестве пылеуловителей в установках с трубой Вентури. Циклон ЦВП состоит из цилиндрического корпуса с коническим днищем и воздухоотводящим патрубком, в котором находится воздухопроводящая улитка. Запыленный воздух подводится через расположенный в нижней части циклона входной патрубок со скоростью не менее 20 м/с. Поверхность стенок циклона орошается водой с помощью сопел, равномерно расположенных в верхней части аппарата. Сопла находятся также во входном патрубке и предназначены для смыва отложений пыли. Давление воды перед соплами рекомендуется поддерживать на уровне 2,0 – 2,5 кПа. Удельный расход воды составляет 0,1 – 0,3 л/м3 в зависимости от пропускной способности циклона и скорости воздуха на выходе.

Степень очистки воздуха в циклоне ЦВП составляет 90%, фракционная эффективность улавливания частиц пыли размером 5-10 мкм – 95%.

Область применения мокрых пылеуловителей ограничивается их недостатками, к числу которых можно отнести следующие: образование в процессе очистки шлама, что требует специальных устройств для его переработки; вынос влаги в атмосферу и образование отложений в отводящих воздуховодах при охлаждении воздушной смеси до точки росы; необходимость создания оборотных систем подачи воды в пылеуловитель.

studfiles.net

Пылеулавливающие установки

Назначение

Пылеулавливающие установки — это класс оборудования для мастерских, промышленных предприятий или домашнего использования. В зависимости от мощности и модификации установки способны решать различные задачи, однако их главное предназначение — очистка воздуха от твердых частиц, образующихся во время обработки различных материалов, а также уборка мелких промышленных отходов (стружка, щепки, опилки, пыль).

По конструкции и принципу действия стружкоотсос напоминает обычный пылесос. Внутри аппарата микрочастицы пыли и грязи, металлическая и деревянная стружка отделяются и оседают на стенках фильтра, а очищенный воздух возвращается в рабочее помещение. При этом специальные фильтры позволяют улавливать даже самые маленькие частицы сыпучих материалов (до 2 мкм), чего невозможно добиться при помощи обычного пылесоса.

По сравнению с традиционными системами вентиляции стружкосос имеет ряд преимуществ.

- Стоимость оборудования и его установки намного ниже.

- Экономия тепловой энергии, так как воздух циркулирует внутри помещения.

- Одну и ту же установку можно использовать в нескольких местах.

- Установка легко подключается и неприхотлива в работе.

- Фильтрует воздух и помогает поддерживать чистоту на рабочем месте.

Сферы применения

Устройства данного типа имеют широкие возможности применения:

- удаление сыпучих отходов на предприятиях, в столярных и слесарных цехах, домашних мастерских;

- очистка станков от пыли, опилок, стружки и прочего напыления;

- собирание сыпучих отходов в тару;

- очистка воздуха на предприятиях и мастерских.

Пылеулавливающие установки УВП могут использоваться практически на всех предприятиях, кроме тех, где есть опасность распыления отравляющих веществ. Также запрещается использовать аппарат во время шлифования древесины, поскольку образуется взрывоопасная стружка.

Типы оборудования, основные отличия

В каталоге магазина представлены несколько типов оборудования.

Пылеулавливающие агрегаты стандартные. Оборудование для промышленной очистки воздуха от твердых частиц и пыли, несклонной к склеиванию. Также подходят для сбора и удаления промышленных отходов. В наличии имеются вентиляционные пылеулавливающие установки УВП 1200/7000. Цифровое обозначение соответствует производительности аппарата. К примеру, УВП-1200 может втягивать 1 200 м3 воздуха в час. От мощности установки зависит количество рукавов воздуховодов и накопителей (от 1 до 4).

Продукция компании JET собрана в отдельном каталоге и включает следующее.

- Система фильтрации воздуха (AFS-1000 B). Используется во всех производственных помещениях, где происходит загрязнение воздуха твердыми частицами.

- Вытяжная установка (DC-850). Это компактная модель подойдет для установки в мастерской или для выездных работ. Установка оснащена мешком-фильтром на 55 литров, из-за чего его не придется слишком часто менять.

- Вытяжная установка циклон (CDC-2200). Работает по принципу действия «циклон». Разрабатывалась как дополнение к деревообрабатывающим станкам. Циклоны пылеуловители получили такое название благодаря внутреннему воздухоочистителю «циклон». Он использует для очистки воздуха силу гравитации и центробежную силу.

- Стружкоотсос JET (DC-1100). Подходит для домашнего использования и столярных мастерских, где нет большого накопления отходов.

- Вытяжка для станков деревообрабатывающих (DC-1900A). Установка оснащена двумя мешками для сбора отходов и двумя фильтрами, что позволяет использовать ее совместно с мощными деревообрабатывающими станками, в том числе одновременно с несколькими.

- Циклоны пылеуловители (JCDC-1.5, JCDC-3). Мощные аппараты, разработанные для промышленного использования. Конструкция позволяет отфильтровывать малейшие твердые частицы размером до 2 мкм. Также во время фильтрации установка позволяет разделять пыль и стружку. Жесткий корпус с повышенным уровнем шумоизоляции обеспечивает комфорт во время работы в помещении. Трехфазный двигатель работает тише многих меньших по мощности аналогов. Контейнер для сбора крупных отходов достаточно вместительный, а его замена занимает всего несколько секунд. Крупную стружку можно повторно использовать, что весьма удобно, так как мелкая пыль собирается в отдельном мешке.

eurostore.su