Расчёт фреоновых трубопроводов VRF-систем кондиционирования | C.O.K. archive | 2019

Проектирование фреонопроводов для VRF-систем кондиционирования — одна из важнейших задач, от правильности решения которой зависит эффективное функционирование многозональной системы кондиционирования. Конструктивно VRF-системы являются системами центрального кондиционирования, поэтому методики расчёта фреоновых магистралей в чём-то подобны методикам расчёта систем водяного отопления и холодоснабжения. Однако существуют серьёзные отличия.

Во-первых, VRF-системы в качестве холодоносителя используют хладагент — следовательно, при расчёте мы имеем дело уже с двухфазным энергоносителем («фреон–жидкость», «фреон–газ или масло»). Во-вторых, особенностью функционирования VRF-систем является их многозональность, поэтому выбор расчётной (пиковой) нагрузки на участок трубопровода должен учитывать режим функционирования всей системы в целом.

Исходя из этих условий, расчёт мультизональных систем обязан быть значительно сложнее, чем расчёт обычной системы отопления, однако на практике это не так. Для упрощения подбора VRF-системы японские производители разработали укрупнённую методику, соблюдая которую (по замыслу разработчиков) любой инженер может достаточно быстро подобрать диаметры и конфигурацию трубопроводов. Рассмотрим её подробнее.

Для упрощения подбора VRF-системы японские производители разработали укрупнённую методику, соблюдая которую (по замыслу разработчиков) любой инженер может достаточно быстро подобрать диаметры и конфигурацию трубопроводов. Рассмотрим её подробнее.

Укрупнённая методика расчёта трубопроводов VRF-систем

А) Конфигурация системы

Для начала необходимо определить конфигурацию системы, то есть расположение внутренних блоков, трубопроводов, тройников и наружных блоков относительно друг друга (рис. 1).

На конфигурацию VRF-системы накладываются достаточно серьёзные ограничения:

1. Фактическая длина жидкостных трубопроводов от наружного блока до самого удалённого внутреннего — максимум 150 м.

2. Суммарная длина всех жидкостных трубопроводов в системе — максимум 1000 м.

3. Длина трубопроводов от первого тройника до дальнего внутреннего блока — максимум 60 м.

4. Перепад высот от наружного блока до самого удалённого (по вертикали) внутреннего — максимум 50 м.

5. Перепад высот между самыми удалёнными (по вертикали) внутренними блоками — максимум 15 м.

Конкретные величины предельных длин трубопроводов и перепадов высот зависят от производителя VRF-систем, но в целом очень похожи.

Б) Определение диаметров медных трубопроводов

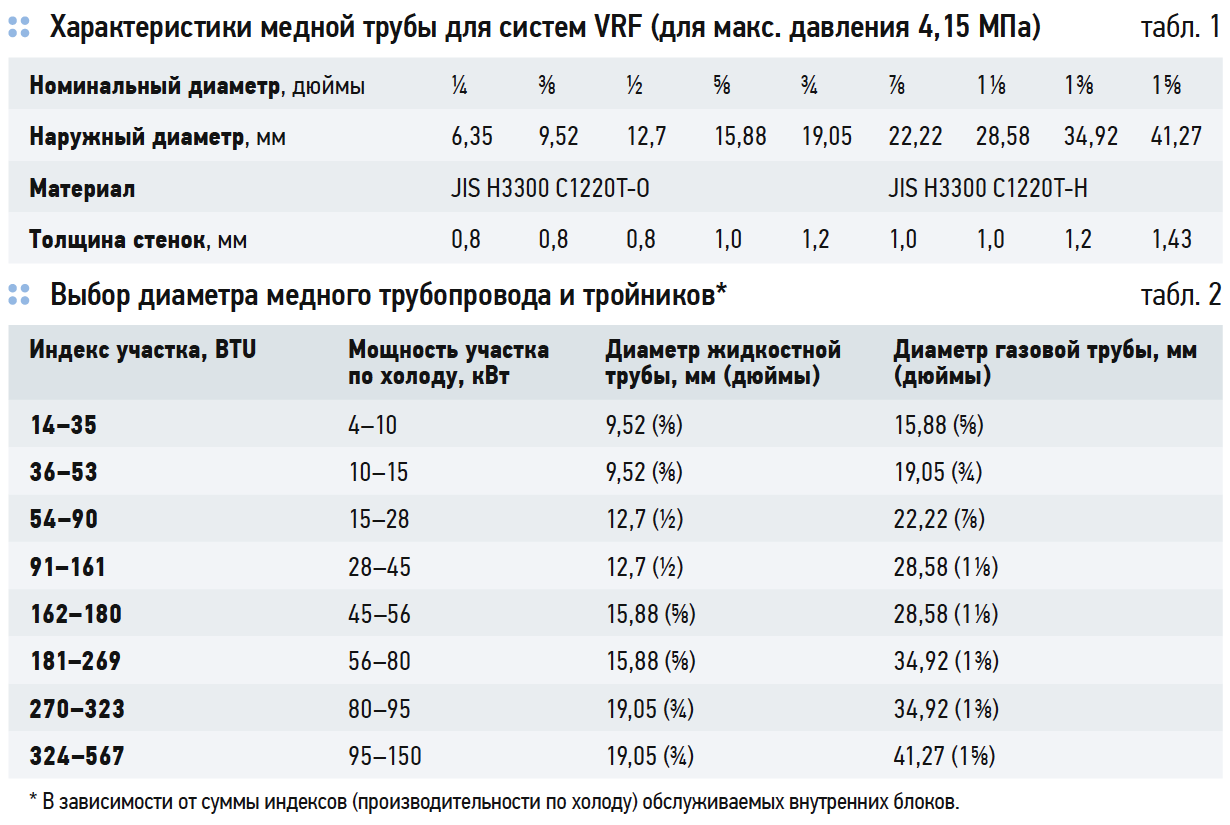

Во-первых, необходимо отметить требования производителей к качеству медной трубы, применяемой для систем VRF. Исторически мультизональные системы работали на фреоне R22, однако сегодня произошёл практически полный переход на озонобезопасный фреон R410A. Так как максимальное (расчётное) давление в трубопроводах на R22 составляет 2,8 МПа, а для фреона R410A уже в полтора раза больше — 4,2 МПа, нагрузка на фреонопроводы в новых VRF-системах значительно выше. Соответственно, выше требования к качеству медной трубы (табл. 1). Чем больше диаметр медного трубопровода, тем больше возникает усилие на разрыв при одинаковом давлении, тем больше должна быть толщина стенки.

В целом считается, что до диаметра 15,88 мм (5/8´´) медные трубопроводы для фреонов R22 и R410A одинаковы, а вот бóльшие диаметры должны иметь бóльшую толщину стенок.

Определение диаметров трубопроводов производят по расчётным участкам. Расчётный участок трубопровода — это трубопровод с неизменным расходом фреона по всей длине. Как правило, он ограничен с обеих сторон тройниками или блоками VRF-системы. Выбор диаметров трубопроводов зависит от расхода хладагента на расчётном участке и фазового состояния фреона. Расход хладагента в свою очередь зависит от типоразмера обслуживаемых внутренних блоков, температуры внутреннего воздуха, величины открытия регулирующего клапана, коэффициента неодновременности теплоизбытков и многих других параметров.

Однако для простоты расчёта диаметры жидкостного и газового трубопроводов выбираются только исходя из суммарного количества индексов обслуживаемых внутренних блоков по специальным таблицам (табл. 2).

Индекс внутреннего блока — это условный эквивалент его производительности (в киловаттах или тысячах британских термических единиц [BTU], либо других единицах), присутствует у всех производителей VRF-систем в названии внутреннего блока.

Нюансы при выборе диаметра фреонопровода для систем VRF:

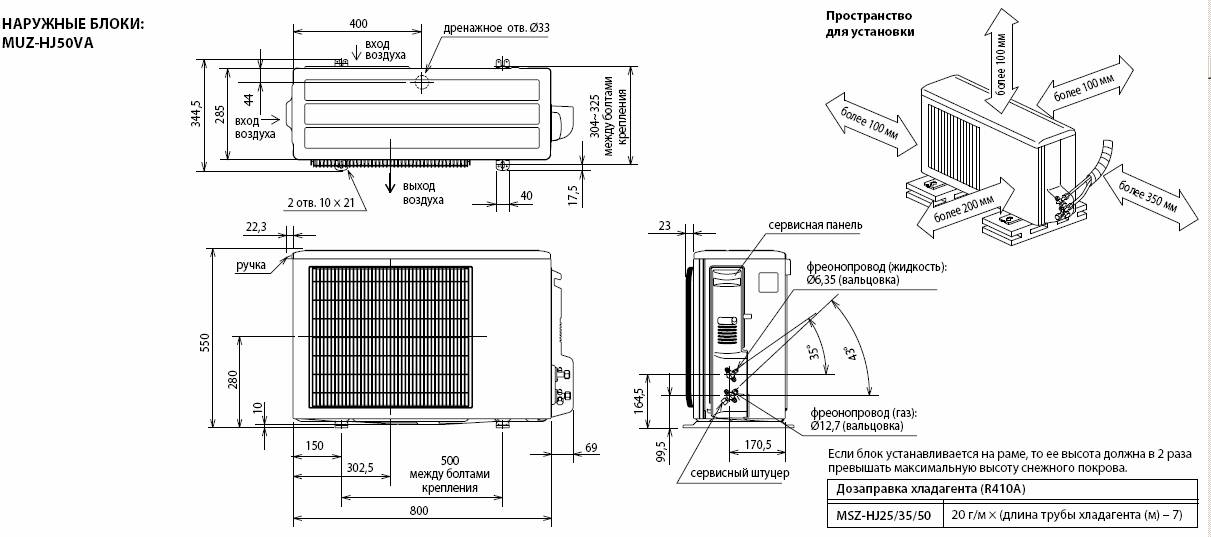

1. Диаметры трубопроводов, которые подходят непосредственно к внутренним или наружным блокам, задаются диаметром присоединительных вальцовок или труб для пайки.

2. Диаметры трубопроводов коллекторных участков задаются индексами наружных, а не внутренних блоков.

3. Диаметр трубопроводов между тройниками не может быть больше диаметра трубопровода коллекторного участка.

Поэтому если диаметр получается больше — принимаем его равным коллекторному трубопроводу.

Перспективные решения при проектировании фреоновых трубопроводов

Как было уже отмечено выше, классическая методика подбора трубопроводов по индексам является укрупнённой и несколько ограниченной, так как не учитывает множество важных факторов. С другой стороны, реальные объекты кондиционирования зачастую требуют технических решений, не вписывающихся в существующие ограничения на проектирование VRF-систем. И тогда возникает закономерный вопрос: «А что будет, если превысить длину трубопроводов, перепад высот, расстояние между тройниками и так далее?!»

Сразу необходимо отметить: чем меньше длина трубопроводов, меньше перепад высот — тем лучше. В целом — чем ближе с точки зрения фреонового контура находятся наружные блоки к внутренним, тем лучше. Однако попробуем всё-таки ответить на эти вполне актуальные вопросы и рассмотреть физический смысл накладываемых ограничений.

В целом — чем ближе с точки зрения фреонового контура находятся наружные блоки к внутренним, тем лучше. Однако попробуем всё-таки ответить на эти вполне актуальные вопросы и рассмотреть физический смысл накладываемых ограничений.

1. Фактическая длина трубопроводов (длина жидкостных трубопроводов от наружного блока до самого удалённого внутреннего) — 150 м

При работе VRF-системы возникают гидравлические потери давления в циркуляционных трубопроводах по длине и на местных сопротивлениях (тройники, повороты). Если обратить внимание на стандартную длину жидкостных трубопроводов, для которой приводятся характеристики наружных блоков в каталогах производителей, то она достаточно мала — 7,5 м. Фактическая длина главного трубопровода (то есть трубопровода от наружного блока до самого удалённого внутреннего) зачастую значительно больше — до 150 м. Следовательно, фактические потери давления в системе должны быть значительно больше. Однако особенностью систем автоматического регулирования VRF-кондиционеров является поддержание определённого давления на выходе и входе наружного блока.

Потери давления в системе зависят не только от длины трубопроводов, а также от расхода фреона и гидравлической характеристики сети:

p1 – p2 = kгидрG2нар. (1)

Таким образом, при увеличении длины магистралей выше номинала 7,5 м происходит увеличение гидравлической характеристики сети и, соответственно, уменьшение расхода фреона в системе. Наружный блок уменьшает общий расход фреона, сохраняя перепад давления в системе.

Пропорционально уменьшению расхода фреона происходит уменьшение производительности наружного блока (рис. 2). Величина потерь по длине зависит от конкретного производителя и является показателем эффективности работы фреонового контура системы.

Поэтому основная проблема VRF-систем с длинным главным трубопроводом — уменьшение фактической мощности наружного блока (у разных производителей от 15 до 35 %). Следовательно, при увеличении главного трубопровода свыше 160 м возникнут потери мощности в системе больше указанных на графиках производительности. Как этого избежать?

Как этого избежать?

Потери давления в сети фреонопроводов в значительной степени зависят от скорости движения хладагента. Поэтому самый простой и правильный путь снижения потерь давления, а, соответственно, и потерь мощности наружного блока, — увеличение диаметра жидкостного и газового трубопроводов. Потери давления на участке трубопровода при турбулентном движении фреона пропорциональны квадрату скорости потока. Увеличение диаметра коллекторного фреонопровода на один типоразмер приводит фактически к снижению потерь мощности в два раза. Именно поэтому многие компания рекомендуют на длинных трубопроводах использовать увеличенные диаметры газового трубопровода с целью уменьшить потери мощности наружного блока.

Характерно, что подобный метод не всегда применим в сплит-системах. Дело в том, что снижая скорость движения фреона в газовом трубопроводе, мы не только уменьшаем потери давления, но также ухудшаем процесс возврата фреонового масла в наружный блок. Для большинства систем VRF возврат масла в наружный блок менее актуален, так как в их конструкции присутствует система маслоотделения, которая фактически оставляет масло в единственно нужном месте — в компрессорах.

Итого вывод: увеличение длин трубопроводов в системе VRF выше предельных значений допустимо, но его необходимо компенсировать, увеличивая диаметры коллекторных (жидкостных и газовых) трубопроводов.

2. Общая длина трубопроводов (суммарная длина всех жидкостных трубопроводов в системе) — 1000 м

Эта величина не зависит от параметров работы компрессорного узла, так как на величину потерь давления в системе влияет только главное циркуляционное кольцо. Потери давления в более коротких ответвлениях будут всегда меньше. Физический смысл данного ограничения сводится к объёму ресивера наружного блока (рис. 3).

Дело в том, что при максимальной загрузке всех внутренних блоков все жидкостные трубопроводы системы и часть испарителя внутренних блоков заполнены жидким фреоном. Однако, когда система работает с неполной нагрузкой, часть трубопроводов и неработающие внутренние блоки содержат только газообразный хладагент. Следовательно, невостребованный системой жидкий хладагент должен находиться в ресивере наружного блока. Следует отметить, что данная величина на реальных объектах оказывается не критичной, и общей длины трубопроводов 1000 м практически всегда хватает.

Следует отметить, что данная величина на реальных объектах оказывается не критичной, и общей длины трубопроводов 1000 м практически всегда хватает.

3. Длина трубопроводов от первого тройника до последнего внутреннего блока — 40 (90) м

Физический смысл данного ограничения сводится к выравниванию потерь давления в ответвлениях системы. Если выбор диаметра трубопроводов производится без учёта их длины, тогда длина ответвлений должна быть примерно одинакова — с целью обеспечения равных потерь давления на всех ответвлениях. Иногда в реальных системах требуется сделать ответвление достаточно близко к наружному блоку и расстояние от первого тройника до последнего блока может быть больше номинальных величин. Следовательно, для нормальной циркуляции фреона мы должны увеличить удельные потери давления на первом (ближайшем к наружному блоку) ответвлении. Делается это (как один из вариантов) с помощью уменьшения на типоразмер диаметра жидкостного трубопровода между внутренним блоком и тройником.

4. Перепад высот между внутренними и наружным блоками 50 (110) м

Очень часто при кондиционировании высотных зданий требуется установка наружных блоков вверху — на крыше здания или внизу — на уровне земли. При этом возникает большой перепад по высоте между внутренними и наружным блоками. Давайте рассмотрим, какие проблемы возникают при установке наружных блоков значительно выше или ниже внутренних.

Вариант 1 — наружный блок устанавливается ниже внутренних. В этом случае в режиме охлаждения наружный блок подаёт жидкий хладагент вверх, а газообразный — возвращается вниз к наружному блоку. Следовательно, компрессору приходится преодолевать гидростатическое давление жидкого хладагента, плотность которого значительно выше, чем газообразного, в результате чего производительность наружного блока снижается. Как правило, максимальный перепад высоты в данном случае составляет 40 м. Что произойдёт с системой, если увеличить этот перепад, например до 100 м? Давайте найдём ответ на этот вопрос.

Произойдёт увеличение потерь давления в системе и, соответственно, снижение максимальной производительности наружного блока. Если обратить внимание на график изменения мощности наружного блока в зависимости от высоты и длины трубопроводов, то можно определить коэффициент коррекции мощности по высоте. Потери производительности носят линейный характер и составляют около 1 % на каждые 10 м перепада высоты. Соответственно, на 100 м перепада высоты наружный блок снизит свою производительность примерно на 10 % дополнительно к потерям мощности по длине.

Теперь определим потери давления. Плотность жидкого фреона R410A при температуре +5 °C составляет приблизительно 1151 кг/м³. При перепаде высоты между внутренним и наружным блоками 100 м гидростатический напор составит 1129 кПа или около 11 атм:

Δp = ρgΔH = 1151×9,81×100 = 1129 кПа. (2)

Сравнивая эту величину с разницей между давлением конденсации в наружном блоке и давлением испарения во внутренних блоках (около 19 атм), видно, что даже при перепаде высот 100 м дополнительно необходимо дросселировать 8 атм. Соответственно, перепад высот 100 м (наружный блок ниже) не критичен для работы VRF-системы. Когда наружный блок выше, теоретической перепад высот может быть значительно больше 100 м (если «забыть» про проблему возврата масла).

Соответственно, перепад высот 100 м (наружный блок ниже) не критичен для работы VRF-системы. Когда наружный блок выше, теоретической перепад высот может быть значительно больше 100 м (если «забыть» про проблему возврата масла).

Ещё одна проблема при большом перепаде высоты между элементами холодильного контура — возврат масла в компрессор наружного блока. Отделение масла от фреона происходит только в газовом трубопроводе. Но в рассматриваемом случае поток масла будет самотёком спускаться вниз вместе с газообразным хладагентом — к наружному блоку, так что проблем с возвратом масла в компрессор также нет.

При переключении наружного блока в режим обогрева движение хладагента происходит в обратном направлении. С точки зрения производительности это хорошо — вверх поднимается газ, вниз поступает жидкость, гидростатическое давление «помогает» движению фреона.

Производительность наружного блока не падает. Однако с точки зрения возврата масла в компрессор это не очень хорошо. На вертикальном подъёме может возникнуть ситуация, когда масло не сможет подняться по фреоновому трубопроводу и будет накапливаться в нём. Для возврата масла в компрессор VRF-система использует две технологии.

Для возврата масла в компрессор VRF-система использует две технологии.

Первая технология — в конструкции наружного блока предусмотрен сепаратор масла. Он стоит на выходе из компрессора и отделяет масло из потока фреона. После чего масло вновь подаётся на всасывание компрессора. Эффективность этого устройства высока, но всё равно небольшая часть масла уходит в систему. Для его возврата предусмотрен другой метод — включается режим возврата масла.

Вторая технология возврата масла реализуется следующим образом. Каждые 12 часов работы система включается в режиме максимального холода, все клапаны на внутренних блоках открываются, но вентиляторы не включаются. В результате жидкий фреон проходит через внутренний блок, не испаряясь, и жидким поступает в газовый трубопровод, вымывая масло из внутренних блоков и части газовых трубопроводов обратно в наружный блок.

Вариант 2 — наружный блок устанавливается выше внутренних на 100 м. Происходят обратные процессы: в режиме холода давление компрессора совпадает с направлением гидростатического напора в системе, поэтому производительность наружного блока по холоду даже увеличивается. Однако проблема возврата масла в наружный блок требует внимательного отношения к диаметрам газового трубопровода (они не должны быть завышены), через каждые 30 м перепада на газовом трубопроводе рекомендуется ставить маслоподъёмные петли.

Однако проблема возврата масла в наружный блок требует внимательного отношения к диаметрам газового трубопровода (они не должны быть завышены), через каждые 30 м перепада на газовом трубопроводе рекомендуется ставить маслоподъёмные петли.

В режиме тепла происходят дополнительные потери производительности наружного блока в пределах 10 % от номинальных значений.

5. Перепад высот между внутренними блоками 15 м

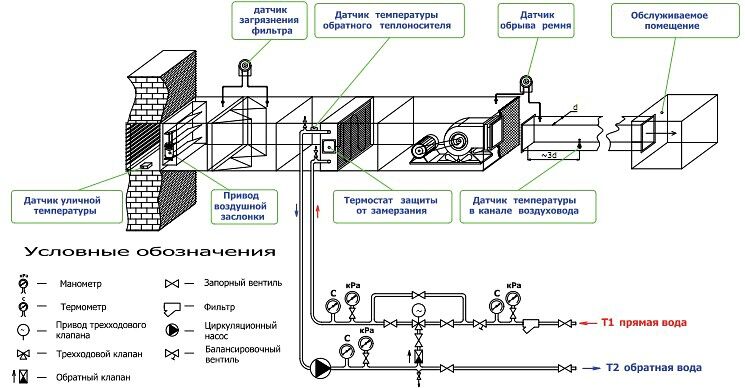

Сравнивая конфигурацию систем VRF с более простыми и понятными системами водяного отопления, нужно отметить разный подход к обвязке трубопроводами внутренних блоков (рис. 4).

Для систем VRF характерна горизонтальная обвязка внутренних блоков, а для систем водяного отопления — преимущественно вертикальные коллекторные трубопроводы. Эта разница объясняется разным фазовым составом энергоносителя. Вода в системах отопления — это всегда жидкость с примерно одинаковой плотностью. А фреон на входе во внутренний блок — это жидкость (а на больших длинах трубопроводов — смесь жидкости и газа), на выходе из внутреннего блока — газ. Поэтому для систем VRF критично равномерное поступление потоков во внутренние блоки. Например, даже установка тройников только горизонтальна — чтобы разделение потоков происходило равномерно.

Поэтому для систем VRF критично равномерное поступление потоков во внутренние блоки. Например, даже установка тройников только горизонтальна — чтобы разделение потоков происходило равномерно.

В случае большой разницы по высоте между внутренними блоками возникает неравномерное поступление хладагента к ним, и может провоцироваться ситуация, когда нижние внутренние блоки будут работать значительно лучше на холод, чем верхние. Особенно это критично в случае наружных блоков меньшего типоразмера, чем необходимо. Принципиально делать большой перепад (более 15 м) между внутренними блоками возможно, но тогда принимать производительность наружного блока нужно равной производительности внутренних.

Установка фреоновых фильтров

Ещё один нюанс, на который нужно обратить внимание, — это установка фильтров механической очистки на газовом трубопроводе перед наружным блоком. Дело в том, что если строго выполнять все рекомендации при пайке трубопроводов, то фильтры не нужны. Но мы живём в России, поэтому часто бывает, к сожалению, что либо пайка под азотом не выполнялась, либо трубы были перекалены, но в системе после пайки остаётся много окалины (рис. 5).

Но мы живём в России, поэтому часто бывает, к сожалению, что либо пайка под азотом не выполнялась, либо трубы были перекалены, но в системе после пайки остаётся много окалины (рис. 5).

Эта окалина в процессе работы системы благополучно собирается фреоном и возвращается в наружный блок по газовой трубе. В наружном блоке есть фильтр для улавливания механических примесей, но он небольшой и забивается очень быстро. Поэтому через неделю-две работы система останавливается либо по низкому давлению, либо по перегреву компрессоров из-за недостаточной циркуляции фреона. Для исключения этой ситуации устанавливают дополнительный фильтр на газовую трубу (рис. 6).

В процессе пусконаладки и тестирования системы наружный блок запускается в режиме охлаждения. По жидкостному трубопроводу фреон проходит через все трубопроводы, «собирает» с паяных соединений окалину. Запорный вентиль на основной трубе закрыт, а байпасный — открыт, поэтому газообразный фреон проходит через фильтр и затем уходит в наружный блок. Фильтр собирает окалину из системы. Примерно через три дня работы рекомендуется байпасный вентиль закрыть, а основной открыть, чтобы система перешла в нормальный режим работы. В фильтре всё-таки будут идти дополнительные потери давления. Важно не забывать ещё и о том, что при переключении системы «на тепло» направление движения фреона меняется. Если мы не перекроем перед этим фильтр, то вся бережно собранная грязь из фильтра снова пойдёт обратно в систему. Поэтому режим эксплуатации нашей системы через фильтр — режим охлаждения.

Фильтр собирает окалину из системы. Примерно через три дня работы рекомендуется байпасный вентиль закрыть, а основной открыть, чтобы система перешла в нормальный режим работы. В фильтре всё-таки будут идти дополнительные потери давления. Важно не забывать ещё и о том, что при переключении системы «на тепло» направление движения фреона меняется. Если мы не перекроем перед этим фильтр, то вся бережно собранная грязь из фильтра снова пойдёт обратно в систему. Поэтому режим эксплуатации нашей системы через фильтр — режим охлаждения.

Вывод

Проектирование фреонопроводов для VRF-систем кондиционирования по методикам производителей является достаточно тривиальной задачей и, как правило, не требует сложных инженерных расчётов. В случае нестандартной конфигурации трубопроводов VRF-систем инженер-проектировщик должен понимать физический смысл вводимых ограничений, очень осторожно принимать значения вне рекомендуемых производителем величин, а также компенсировать изменяемые гидравлические характеристики более точным расчётом систем.

Длинные фреонопроводы – проблемы циркуляции масла. Вопросы и ответы

| Сергей Зеленков, Технический директор HTS |

Если в системе есть маслоотделитель, нужно ли ставить петли на газовой трубе?

Да, маслоподъемные петли в любом случае нужно ставить, потому что скорость потока масла не может бесконечно поднимать масляную пленку, которая образуется в трубе. Уровень подъема этой масляной пленки составляет порядка 6-7 м. Исходя из этого, чтобы у нас не происходило образования масляной пробки, мы через каждые 6-7 м ставим маслоподъемную петлю.

Петли ставятся только на газовой трубе?

Да, петли ставят в основном только на газовой трубе. В случае с жидкостной можно ставить петли, если у вас холодильная централь, и вы поднимаете фреон снизу. Но это достаточно редкое исполнение.

Однако, не стоит путать наши системы, где конденсатор вынесен наружу, с системами VRV и VRF – принцип работы разный. В VRV системах стоит наружный блок, который имеет внутри себя компрессор, маслоотделитель и отделитель жидкости, а по трубам движется либо жидкий хладагент, либо жидкий хладагент и пар. В этом случае, возможно, установка петель будет оправдана.

Как быть с инверторными машинами?

На наших инверторных машинах обязательно стоит маслоотделитель, который контролирует уровень масла и позволяет отделять его на самом близком к компрессору этапе. Также существуют рекомендации по выбору диаметров, количеству петель и компоновки для наших инверторных машин. Некоторые производители имеют специальные монограммы зависимости диаметра от холодопроизводительности и длинны трубопроводов, соответственно предлагают делать подбор по ним, мы в свою очередь считаем необходимым просчитывать трассу и смотреть на получаемые значения потерь давления и скоростей.

Как влияют фильтры-осушители на движение масла?

Фильтр-осушитель создает сопротивление, как любой элемент системы, который при расчете потерь необходимо также учитывать. Обычно фильтр-осушитель не забитый, в рабочем состоянии создает минимальные потери по давлению, но если фильтр-осушитель будет забит чем-то или неправильно подобран, то он будет создавать серьезное сопротивление. Это может приводить к дросселированию хладагента до ТРВ со всеми вытекающими негативными последствиями. До ТРВ будет падать давление, и он изменит свою пропускную способность, в испаритель будет попадать меньше жидкого хладагента, уменьшится холодопроизводительность, возрастет температура внутри помещения, увеличится перегрев, в компрессор будет поступать горячий пар, что не позволит компрессору охлаждаться. У компрессора начнет повышаться потребление электрического тока, уменьшаться давление подаваемого газа и так далее по кругу.

Почему не делают возврат масла с дна жидкостного ресивера?

В ресиверах хладагент находится в жидкой фазе, в которой масло и хладагент очень хорошо растворимы. Давление высокое, а температура низкая, поэтому проблема с расслоением жидкости именно в ресивере не стоит и поэтому возврат с ресивера масла не делается.

Давление высокое, а температура низкая, поэтому проблема с расслоением жидкости именно в ресивере не стоит и поэтому возврат с ресивера масла не делается.

Можно ли в каких-то случаях обойтись без устройства петли? Например, при очень коротких магистралях в установках с постоянным расходом Х/А?

Можно обойтись без установки петли в очень коротких трассах. Но как правило, в наших машинах конструкция подключения внутри блока предусматривает, что петля все-таки будет. В принципе, если и конденсатор, и испаритель установлены на одном уровне, то петлю возможно не делать.

Как правильно рассчитать скорость фреона?

Скорость фреона рассчитывают по формулам в зависимости от типа потока. Проще всего использовать специальные программы (например, Cool Selector от компании Danfoss), которые позволяют по тем же формулам рассчитывать скорость автоматически. То есть вы выбираете характеристики системы, задаете элементы и далее программа позволяет быстро и качественно просчитать всю сеть.

Всегда ли надо ставить тэн подогрева картера компрессора?

Мы считаем, что подогрев картера желательно ставить во всех случаях, потому что наши системы кондиционирования не имеют функции «pump down». При остановке в испарителе происходит докипание хладагента, который в итоге будет абсорбироваться маслом внутри картера компрессора. Это может привести к неверному значению в глазке и к вспениванию хладагента при старте.

Какая средняя величина перегрева и переохлаждения поддерживается на ваших машинах?

Величина перегрева зависит от того, какие параметры задаются к системе. В среднем значение перегрева от 7 К до 12 К. Стандартное переохлаждение – это порядка 2 К. Когда необходимо добиться большего переохлаждения, мы используем системы с переохладителями компании Guentner. Стоит отметить, что все зависит от того, на какие температуры считается сама система и какой резерв по поверхности будет иметь теплообменник. Так, если мы подбираем штатный конденсатор на +37оС, то при +35оС значение переохлаждения будет отличаться от 2 К (т.е. оно будет больше). Если мы говорим о резерве поверхности, то даже при +37 оС разный конденсатор дает разный запас, что может позволить получить дополнительное переохлаждение.

Так, если мы подбираем штатный конденсатор на +37оС, то при +35оС значение переохлаждения будет отличаться от 2 К (т.е. оно будет больше). Если мы говорим о резерве поверхности, то даже при +37 оС разный конденсатор дает разный запас, что может позволить получить дополнительное переохлаждение.

Какой вариант более критичен для возврата масла: когда конденсатор выше компрессора или наоборот?

Для возврата масла более критичен конденсатор, находящийся ниже компрессора. Во-первых, хладагент в газовой фазе легко уносит масло, и оно скапливается в конденсаторе. Во-вторых, когда мы поднимаем жидкость снизу вверх, существует вероятность ее вскипания. Здесь нужно быть очень аккуратным, потому что на эту жидкость будут действовать два давления: статическое и давление, которое создает поток. Статическое давление будет обусловлено именно высотой столба – чем выше мы поднимаемся, тем давление жидкости будет уменьшаться. Это важно помнить! Если мы неправильно рассчитали, то происходит вскипание и как следствие расслоение, масло перестает возвращаться или возвращается в большом объеме, что приводит к проблемам.

Хотелось бы получить больше информации по подбору трубопровода именно для инверторных компрессоров. И еще вопрос: в мануале стоит ограничение не более 30 м, что делать, если трасса длиннее?

У нас есть функция аудита вашей системы, это когда вы делаете проект и присылаете его нам. Мы смотрим на вашу аксонометрию, что будет происходить в контуре.

Что касается ограничения, 30 м – это не приговор . У нас есть выполненные проекты, где длины трасс гораздо больше, в том числе для инверторных компрессоров. Все зависит от конкретного случая.

При установке конденсатора ниже компрессора 8-10 м, как подобрать мощность переохладителя?

Здесь нужно смотреть аксонометрию, диаметр трубопроводов и какое переохлаждение нам потребуется для того, чтобы нивелировать изменения давления статического при подъеме и потерь давления, связанных со скоростью движения потока.

Есть ли в ваших инверторных системах режим разгона компрессора при долгой работе на минимальных оборотах?

Да, такой режим в работе возможен, но зависит от того, как настроена сама система. Если вы понимаете, что у вас недостаточная нагрузка в помещении, то необходимо очень тщательно подходить к настройкам. В основном алгоритм работы инверторов следующий: он разгоняется до определенной величины, далее если он видит, что температура снижается, то начинает снижать обороты, доходит до определенного минимума и держит его определенное время.

Если вы понимаете, что у вас недостаточная нагрузка в помещении, то необходимо очень тщательно подходить к настройкам. В основном алгоритм работы инверторов следующий: он разгоняется до определенной величины, далее если он видит, что температура снижается, то начинает снижать обороты, доходит до определенного минимума и держит его определенное время.

Прецизионные кондиционеры планируют переводить на новые фреоны – R32, R744?

Этот вопрос пока открыт. Мы видим, что вся Европа движется на пути к экологии и соблюдает F-GAS Derective, который подразумевает сокращение использования озоноопасных хладагентов. Но пока еще есть проблемы с переходом на новые хладагенты. Суть в том, что хладагенты есть, а вот арматуры под них пока не так много. Я думаю, что сначала подтянутся производители комплектующих, а потом уже производители техники начнут переход.

В каких случаях дозаправка маслом требуется?

Дозаправка маслом требуется в тех случаях, когда вы приезжаете на пусконаладку, запускаете систему, она работает какое-то время, выходит в режим и вы видите, что возврат масла в контур не происходит (глазок пустой или не дотягивает до половины). Но нужно смотреть еще на конфигурацию трассы. Возможно, она сделана неправильно и есть какие-то места, где масло просто залегает. Допустим, где-то за стенкой был сделан переход между диаметрами, вертикальный участок был узким и стал достаточно широкий. Соответственно в петле будет залегать масло, потому что скорость будет недостаточна. В данном случае нужно смотреть проект, что сделано на объекте и контролировать как возвращается масло. Иначе можно получить печальные последствия.

Но нужно смотреть еще на конфигурацию трассы. Возможно, она сделана неправильно и есть какие-то места, где масло просто залегает. Допустим, где-то за стенкой был сделан переход между диаметрами, вертикальный участок был узким и стал достаточно широкий. Соответственно в петле будет залегать масло, потому что скорость будет недостаточна. В данном случае нужно смотреть проект, что сделано на объекте и контролировать как возвращается масло. Иначе можно получить печальные последствия.

При работе компрессора масло в глазке должно быть постоянно (уровень не ниже трети – это самый минимум). Если компрессор работает, но вы при этом не видите в глазке масла, и оно не возвращается, то у вас проблемы.

Если маслоподъёмные петли на газовую трубу в любом случае нужно ставить, зачем нужен дополнительный маслоотделитель?

Если высота и количество петель будут очень большими, то рано или поздно выгонит все мало, даже если его количество будет достаточно большим. Обычно количество циркулирующего масла должно быть порядка 10% от заправки. Если количество такого масла будет больше, то есть вероятность, что где-то оно накапливается в застойной зоне. И появляется опасность одномоментного попадания большого количества масла в компрессор, либо оно будет продолжать накапливаться пока не скопится полностью все. Чтобы не было проблемы, лучше ее предотвратить на начальном этапе. Поставив маслоотделитель, вы себя страхуете.

Обычно количество циркулирующего масла должно быть порядка 10% от заправки. Если количество такого масла будет больше, то есть вероятность, что где-то оно накапливается в застойной зоне. И появляется опасность одномоментного попадания большого количества масла в компрессор, либо оно будет продолжать накапливаться пока не скопится полностью все. Чтобы не было проблемы, лучше ее предотвратить на начальном этапе. Поставив маслоотделитель, вы себя страхуете.

Зачем нужна самая верхняя перевернутая петля?

Верхняя обратная петля необходима на случай, если у нас образовывается масляная пробка, чтобы это масло переваливалось и шло дальше. А также, когда у нас идет поток, наличие углов будет создавать большее сопротивление, чем плавные переходы. Делая петлю, мы предотвращаем обратную перетечку масла в вертикальный участок. Масло в обратную сторону ни при каких обстоятельствах не потечет.

Как в ваших кондиционерах реализуется возврат масла?

В наших инверторных кондиционерах существует возврат масла благодаря маслоотделителю, во всех остальных – правильно спроектированная трасса. В некоторых случаях, когда идет превышение трассы, завод может опционально добавить маслоотделитель.

В некоторых случаях, когда идет превышение трассы, завод может опционально добавить маслоотделитель.

Посмотреть вебинар

Общие сведения о заправке хладагентом (2023)

У нас есть еще один пост, предлагающий калькулятор заправки хладагентом, поэтому, если он вам нужен, перейдите к этому сообщению.

В частности, когда речь идет об оборудовании, собираемом на месте, отсутствует качественное понимание того, что такое заправка хладагентом и заправка хладагентом в целом. (Честно говоря, существует ошеломляющее непонимание всей системы охлаждения в целом, но это для другого поста. И удивительно, учитывая, сколько людей используют ее как современное удобство, кондиционирование воздуха также не слишком хорошо изучено. системы с тепловым насосом. Мы могли бы продолжать и продолжать.)

Давайте посмотрим, сможем ли мы помочь вам понять общую заправку хладагента и даже очень точную заправку хладагента. Эффективное управление заправкой хладагента фактически можно считать стратегией ESG «голубого океана», потому что очень немногие компании делают это так хорошо. (С нашей помощью многие делают это хорошо, но подробнее о том, что мы делаем, позже в посте. Это информация , а не продажи . Мы хотим, чтобы у вас было общее представление о вашей холодильной системе, а затем в идеале используйте нас для расчета и управления заправкой хладагента.)

(С нашей помощью многие делают это хорошо, но подробнее о том, что мы делаем, позже в посте. Это информация , а не продажи . Мы хотим, чтобы у вас было общее представление о вашей холодильной системе, а затем в идеале используйте нас для расчета и управления заправкой хладагента.)

Поехали.

Общий обзор заправки хладагентом

Все системы HVAC/R состоят из нескольких основных компонентов:

- Компрессор

- Конденсатор

- Испаритель

- Органы управления

- Трубопровод для соединения всего

Важно отметить, что только в США установлено более 100 миллионов приборов с заряженными частицами, всасывающими линиями и вентиляторами конденсатора. (Другие термины, которые вы часто услышите в этом разделе, это «системы теплового насоса», «баллон для заправки хладагентом», «система охлаждения» в целом и т. д. Важно помнить о Trakref, что вы не нужно и не нужно будет знать всю конкретную лексику и то, что она означает. Скорее, мы сделаем это за вас.)

д. Важно помнить о Trakref, что вы не нужно и не нужно будет знать всю конкретную лексику и то, что она означает. Скорее, мы сделаем это за вас.)

Для целей данного конкретного обсуждения заправки жидким хладагентом мы обозначим два типа систем:

(1) те, которые собираются на месте и заправляются поле, а также части и детали как внутри, так и снаружи; и

(2) те, которые заряжены на заводе.

Системы с заводской заправкой легко идентифицировать. Они называются «упакованными» или автономными и могут включать в себя такие системы, как торговые автоматы (несколько унций), а также до 150-тонных упакованных крышных блоков (сотни фунтов) с электронами и протонами.

Помимо упакованного оборудования, многие системы кондиционирования воздуха и охлаждения собираются на месте.

Оборудование, собираемое на месте, состоит из трех компонентов, содержащих хладагент, которые способствуют заправке хладагента:

- Секция компрессора/конденсатора

- Испаритель

- Трубопровод

Никаких сложных математических расчетов не требуется, вы просто суммируете газ в трубе, секцию компрессора/конденсатора и испаритель = общая заправка .

(Опять же, если вам нужно еще немного хладагента и калькулятор заправки, вот куда.)

Как бы ни был прост этот процесс вакуумный насос и секцию компрессора/конденсатора, а затем не включают испаритель и трубопровод.

В результате, они улавливают только 30-40% заряда системы и, следовательно, не учитываются в отчете о заряде мощности, что нарушает экосистему заправки хладагентом.

Это занижение данных о температуре хладагента, высоком давлении и заправке вызывает больше проблем в долгосрочной перспективе. Подробнее об этом через секунду.

Некоторые другие термины, которые вы можете все чаще слышать в связи с «заправкой хладагента». Наша цель — позаботиться обо всех этих вещах, связанных с заправкой хладагента, и правильно заправить хладагент для вас.

Вот некоторые термины, которые вы могли бы услышать. Вам не нужно знать их все:

- Падение давления

- Линии хладагента

- Змеевик испарителя

- Температура перегрева

- Датчик температуры

- Показания давления

- Разъем для зарядки

- Правильная заправка хладагентом

- Жидкий хладагент

- Заправка жидкостью

- Вакуумный насос

- Система вентиляции и кондиционирования (в идеале вы ее понимаете)

- Зарядный цилиндр

- Специальный хладагент

- Правильная зарядка

- Уровень хладагента

Не волнуйтесь, если вы не знаете их всех. Мы позаботимся обо всем этом для вас. Все, что вам нужно действительно понять, это существование «заправки хладагентом» и то, что вам нужно будет сообщить об этом одному или нескольким организациям.

Мы позаботимся обо всем этом для вас. Все, что вам нужно действительно понять, это существование «заправки хладагентом» и то, что вам нужно будет сообщить об этом одному или нескольким организациям.

Стандарты заправки хладагентом со временем менялись, а это означает, что способы расчета и определения заправки хладагентом также изменились.

В полуславные времена заправка хладагентом всегда определялась тоннажем устройства, а затем, в зависимости от того, где вы находитесь (холодный или теплый климат), вы могли выбрать либо 3 фунта на тонну, либо 4 фунта. за тонну (если вы не измеряли в кулонах и используете закон кулона).

Затем у вас было еще несколько вариантов, таких как охлаждение или система кондиционирования воздуха, а также был ли затоплен испаритель или нет, используете ли вы электрический заряд, была ли линия жидкости, были ли вы заряжены отрицательно или положительно. и т. д. — но это были мелкие корректировки.

и т. д. — но это были мелкие корректировки.

Общая система охлаждения кажется немного более простой для понимания. Затем проблемы с климатом изменились, люди стали лучше понимать, что происходит с системами тепловых насосов и хладагентом в целом, а « как » расчета заправки хладагента и точно объема хладагента изменились.

Агентства начали писать требования, направленные на оборудование весом 50 фунтов и более с электрическим полем. И где-то по пути, вместо того, чтобы сообщать о нормальных системных зарядах, мы, как отрасль, начали сообщать только паспортную табличку или использование измерительного устройства в качестве ярлыка для расхода заряда.

Потому что, если на табличке было меньше 50, техник не должен был записывать столько информации.

Эксплуатационные проблемы, связанные с неправильным расчетом заправки хладагента Занижение веса означает, что по мере утечки в системе скорость утечки выглядит большей. Для

Для

✔ 20-тонная установка с 80 фунтами и утечками 10 фунтов = степень утечки 12,5 %

✔ 20-тонная установка с 49 фунтами и утечками 10 фунтов = степень утечки 20 % высокий, но не такой высокий, как при меньшем количестве зарегистрированных фунтов (т. е. сценарий B).

Если вы сообщаете о меньшем количестве фунтов в системе охлаждения, то ваши потребности в техническом обслуживании кажутся меньшими, чем они есть на самом деле.

Итак, , при разработке бюджета вы всегда недооцениваете потребность в поддержании работоспособности этих систем.

Кроме того, в случае сбоя системы ваш новый заряд газа будет больше, чем вы указали. Мы называем это правилом «невозможно загрузить 10 фунтов муки в 5-фунтовый мешок».

Еще раз: если это сбивает с толку, и вы просто хотите легко рассчитать заправку хладагента, мы можем помочь с этим.

Занижение отчетности может привести к штрафам и нарушениям, если оно будет выявлено в ходе проверки или расследования.

Неточные системные отчеты усугубляются, если учесть, что:

- Очень немногие технические специалисты используют весы при зарядке системы

- Хотя R-410A содержит 25 фунтов в каждом цилиндре, хорошо задокументировано, что по крайней мере 10% этого заряда постоянно остается в цилиндре, а это означает, что вы можете получить только 22-23 фунта. из каждого цилиндра.

Большинство людей, с которыми мы честно говорим о кондиционировании воздуха, системах теплового насоса и заправке хладагентом, не делают того, что должны, потому что весь процесс требует много времени, и они сосредоточены на других операциях. Но затем, с другой стороны, это кусает их, потому что они проходят аудит и несут потенциальные убытки из-за соблюдения требований. Они думают: «Ой, я решу все это прибором учета», но недостаточно .

Вам не нужно понимать заправку хладагента при высокий уровень , нет. Но вы должны понимать, как заправка хладагентом может повлиять на вашу общую позицию по соблюдению требований. Эта часть важна для заправки хладагента и жидкого хладагента в целом.

Эта часть важна для заправки хладагента и жидкого хладагента в целом.

Подумайте об этом так: хладагент для системы HVAC/R — это то же самое, что антифриз для автомобиля. Если вы заполните или переполните, то машина не будет работать так, как нужно.

Помните об этом при расчете заправки хладагентом.

Как TrakRef помогает с управлением выбросами категории 1, заправкой хладагента и вашей холодильной системой?Многие компании только начинают понимать, какие значительные выбросы углерода вызваны хладагентами, и, опять же, что такое заправка хладагентом.

Отчеты о выбросах Scope 1, отчеты ESG в целом или отчеты о социальных причинах становятся все более важными для компаний, но еще не полностью. Компании не знают, как это сделать правильно, и это приводит к плохо управляемым, плохо контекстуализированным процессам, использующим старые технологии.

В идеале от любого инструмента управления хладагентами и создания отчетов о выбросах категории 1 требуется следующее:

- Способ просмотра и понимания данных

- Управление задачами

- Некоторый уровень автоматизации

- Очистить возможности отчетности

Есть и другие навороты, которые помогают, но это основные вещи, необходимые для эффективного отчета о выбросах категории 1.

Вот что может сделать Trakref:

Отслеживание хладагента: Trakref предоставляет централизованную платформу для отслеживания использования хладагентов в организации. Это включает в себя отслеживание количества использованного хладагента, заправки хладагента, кондиционирования воздуха, жидкого хладагента, местонахождения каждого устройства, содержащего хладагент, и дат любых работ по техническому обслуживанию или ремонту. Отслеживая использование хладагентов таким образом, Trakref может помочь организациям определить возможности для сокращения использования хладагентов и связанных с ними выбросов. Думайте о нас как о вашей лучшей заправке хладагентом. Мы занимаемся всеми условиями, связанными с заправкой хладагента. Мы знаем все правила и протоколы, которые влияют на расчеты заправки хладагента в каждой области, и мы внедряем их в наши системы, чтобы вам не нужно было об этом беспокоиться. Вы можете сосредоточиться на операциях.

Думайте о нас как о вашей лучшей заправке хладагентом. Мы занимаемся всеми условиями, связанными с заправкой хладагента. Мы знаем все правила и протоколы, которые влияют на расчеты заправки хладагента в каждой области, и мы внедряем их в наши системы, чтобы вам не нужно было об этом беспокоиться. Вы можете сосредоточиться на операциях.

Расчеты выбросов: Trakref может рассчитать выбросы организации, связанные с хладагентами, на основе типа и количества используемого хладагента, а также других факторов, таких как возраст оборудования и эффективность. Затем эти выбросы можно отразить как часть общих выбросов организации категории 1.

Обнаружение утечек: Утечки хладагентов являются обычным источником выбросов во многих организациях. Trakref может помочь организациям быстро обнаруживать и устранять утечки хладагентов, уменьшая количество выбросов, выбрасываемых в атмосферу.

Отслеживание соответствия: Компания Trakref может помочь организациям обеспечить соблюдение нормативных требований, касающихся использования хладагентов и выбросов, таких как Программа управления хладагентами Агентства по охране окружающей среды (EPA). Соблюдая эти правила, организации могут избежать штрафов и санкций и продемонстрировать свою приверженность принципам устойчивого развития и экологической ответственности. Вы можете сделать это, не отключая кондиционер, что порадует ваших людей.

Соблюдая эти правила, организации могут избежать штрафов и санкций и продемонстрировать свою приверженность принципам устойчивого развития и экологической ответственности. Вы можете сделать это, не отключая кондиционер, что порадует ваших людей.

Отчетность: Trakref предоставляет ряд возможностей отчетности, включая отчеты об использовании хладагента, выбросах, степени утечки и соответствии требованиям. Эти отчеты можно использовать для информирования при принятии решений и демонстрации прогресса в сокращении выбросов и улучшении экологических показателей.

В целом, Trakref может быть важным инструментом для организаций, стремящихся управлять выбросами категории 1, связанными с использованием хладагентов. Предоставляя централизованную платформу для отслеживания использования хладагентов, обнаружения утечек и расчета выбросов, Trakref может помочь организациям снизить воздействие на окружающую среду и достичь целей ESG.

И снова, если вам нужен калькулятор заправки хладагентом, мы рекомендуем этот инструмент. У нас есть 28-летний опыт работы с системами HVAC, жидким хладагентом, расчетом заправки хладагента, системами тепловых насосов, кондиционированием воздуха и многим другим. Мы можем помочь вам понять, что нужно сделать.

У нас есть 28-летний опыт работы с системами HVAC, жидким хладагентом, расчетом заправки хладагента, системами тепловых насосов, кондиционированием воздуха и многим другим. Мы можем помочь вам понять, что нужно сделать.

Воспользуйтесь нашим калькулятором заправки хладагентом

Тед Этвуд

Тед является президентом и главным исполнительным директором Trakref, компании, занимающейся облачным программным обеспечением HVAC/R и управлением хладагентами, которая предлагает беспрецедентные решения для коммерческой недвижимости. Он проработал более 20 лет в отрасли HVAC/R, даже владея и управляя одной из крупнейших в стране компаний по регенерации и переработке хладагентов.

Трубопровод хладагента (Часть 1) — Охлаждение

Для некоторых систем ОВКВ требуется проектирование и монтаж трубопровода хладагента на месте. Примеры включают конденсаторные агрегаты, змеевик прямого расширения (DX) в воздухообрабатывающих агрегатах, выносные испарители с чиллерами с воздушным охлаждением и чиллеры с выносными конденсаторами с воздушным охлаждением. В данном Руководстве рассматриваются хладагенты R-22, R-407C, R-410A и R-134a, используемые в коммерческих системах кондиционирования воздуха. Он не применяется к промышленным холодильным установкам и/или системам с переменным объемом хладагента (VRV).

В данном Руководстве рассматриваются хладагенты R-22, R-407C, R-410A и R-134a, используемые в коммерческих системах кондиционирования воздуха. Он не применяется к промышленным холодильным установкам и/или системам с переменным объемом хладагента (VRV).

Информация, содержащаяся в данном Руководстве по применению, основана на главе 2 Справочника по холодильному оборудованию ASHRAE и большом опыте компании McQuay в работе с этим типом оборудования.

Правильно спроектированная и установленная система трубопроводов хладагента должна:

- Обеспечивать достаточный поток хладагента к испарителям, используя практичные размеры линий хладагента, которые ограничивают падение давления.

- Избегайте чрезмерного скопления масла, чтобы в компрессоре всегда было достаточно масла для правильной работы.

- Избегайте засорения жидким хладагентом.

- Быть чистым и сухим.

Контрольный список проектирования трубопроводов хладагента

Первым шагом при проектировании трубопроводов хладагента является сбор информации о продукте и рабочей площадке. Контрольный список для каждого приведен ниже. Как эта информация используется, будет объяснено в оставшейся части этого руководства.

Контрольный список для каждого приведен ниже. Как эта информация используется, будет объяснено в оставшейся части этого руководства.

Информация о продукте

- Номер модели компонентов установки (секция конденсации, испаритель и т. д.)

- Максимальная производительность на холодильный контур

- Минимальная производительность холодильного контура

- Рабочая заправка агрегата

- Мощность откачки агрегата

- Тип хладагента

- Опции агрегата (байпас горячего газа и т. д.)

- Включает ли оборудование запорные клапаны и заправочные порты 9002 3 Есть ли в устройстве насос вниз?

Информация о рабочей площадке

- Схема прокладки трубопровода, включая:

- Расстояния

- Изменения высоты

- Расположение оборудования

- Фитинги

- Специальные детали для соединений трубопроводов испарителя

- Условия окружающей среды, в которых будут прокладываться трубопроводы

- Рабочий диапазон окружающей среды (будет ли система работать зимой?)

- Тип холодильной нагрузки (комфорт или процесс) 9 0026

- Изоляция агрегата (пружинные изоляторы, резиновые прокладки и т.

д.)

д.)

Типовые схемы трубопроводов хладагента

Блок конденсации с блоком обработки воздуха DX– блок управления.

- Жидкостная линия подает жидкий хладагент от конденсатора к терморасширительному клапану (TX), расположенному рядом со змеевиком.

- Всасывающий трубопровод подает хладагент на всасывающий патрубок компрессора.

На этом рисунке показан установленный на крыше чиллер с воздушным охлаждением и выносным испарителем внутри здания.

- 1. Имеются два холодильных контура, каждый из которых имеет жидкостную линию, подающую жидкий хладагент от конденсатора к клапану TX рядом с испарителем, и всасывающую линию, возвращающую газообразный хладагент из испарителя к всасывающим патрубкам компрессора.

- 2. На одном из контуров имеется двойной всасывающий стояк.

На этом рисунке показан чиллер для установки в помещении с выносным конденсатором с воздушным охлаждением на крыше.

- 1. Линия нагнетания газа проходит от нагнетания компрессора к входу конденсатора.

- 2. Линия жидкости соединяет выход конденсатора с клапаном TX на испарителе.

- 3. Перепускная линия горячего газа в контуре проходит от линии нагнетания компрессора до соединения жидкостной линии на испарителе.

Основы проектирования трубопроводов

Хорошая конструкция трубопровода обеспечивает баланс между начальной стоимостью, перепадом давления и надежностью системы. На первоначальную стоимость влияет диаметр и расположение трубопровода. Падение давления в трубопроводе должно быть сведено к минимуму, чтобы избежать неблагоприятного воздействия на производительность и пропускную способность. Поскольку почти во всех системах с полевым трубопроводом компрессорное масло проходит через холодильный контур и возвращается к компрессору, в трубопроводе должна поддерживаться минимальная скорость, чтобы достаточное количество масла возвращалось в отстойник компрессора в условиях полной и частичной нагрузки.

Хорошее эмпирическое правило: минимум:

- 500 футов в минуту (fpm) или 2,54 метра в секунду (mps) для горизонтальных линий всасывания и горячего газа.

- 1000 футов в минуту (5,08 м/с) для стояков всасывания и горячего газа.

- Менее 300 футов в минуту (1,54 м/с), чтобы избежать гидравлического удара, когда соленоид закрывает жидкостные линии.

Жесткотянутые медные трубы используются в холодильных системах с хладагентом. Типы L и K одобрены для систем кондиционирования и охлаждения (ACR). Тип М не используется, потому что стенка слишком тонкая. Номинальный размер основан на внешнем диаметре (OD). Типичные размеры включают 5/8 дюйма, 7/8 дюйма, 1-1/8 дюйма и т. д.

Медные трубки, предназначенные для систем ACR, обезвожены, заправлены азотом и заглушены производителем (см. рис. ниже). Медные трубки класса хладагента

Формованные фитинги, такие как колена и тройники, используются с медными трубками жесткой вытяжки. Все соединения пропаяны квалифицированным специалистом с помощью кислородно-ацетиленовых горелок. Как упоминалось ранее, размеры линии хладагента выбираются таким образом, чтобы сбалансировать падение давления с начальной стоимостью, в данном случае это медная трубка, а также поддерживать достаточную скорость хладагента для подачи масла обратно в компрессор. Перепады давления рассчитываются путем прибавления длины необходимой трубы к эквивалентным футам (метрам) всех фитингов в линии. Затем он конвертируется в PSI (кПа).

Как упоминалось ранее, размеры линии хладагента выбираются таким образом, чтобы сбалансировать падение давления с начальной стоимостью, в данном случае это медная трубка, а также поддерживать достаточную скорость хладагента для подачи масла обратно в компрессор. Перепады давления рассчитываются путем прибавления длины необходимой трубы к эквивалентным футам (метрам) всех фитингов в линии. Затем он конвертируется в PSI (кПа).

Падение давления и изменение температуры

Когда хладагент течет по трубам, давление падает и изменяет температуру насыщения хладагента. Снижение как давления, так и температуры насыщения отрицательно влияет на производительность компрессора. Надлежащая конструкция системы охлаждения направлена на то, чтобы свести это изменение к минимуму до уровня менее 2°F (1,1°C) на линию. Поэтому часто можно услышать перепад давления, обозначаемый как «2°F» по сравнению с PSI (кПа) при подборе компонентов холодильной системы.

Например, , конденсаторный блок может производить 25 тонн (87,9 кВт) охлаждения при температуре насыщения всасывания 45°F (7,2°C). Предполагая, что потери в линии составляют 2 ° F (1,1 ° C), испаритель должен быть рассчитан на охлаждение 25 тонн (87,9 кВт) при температуре насыщения всасывания 47 ° F (7,2 ° C).

Предполагая, что потери в линии составляют 2 ° F (1,1 ° C), испаритель должен быть рассчитан на охлаждение 25 тонн (87,9 кВт) при температуре насыщения всасывания 47 ° F (7,2 ° C).

В приведенной ниже таблице сравниваются перепады давления при температуре и давлении для нескольких распространенных хладагентов. Обратите внимание, что хладагенты имеют разное падение давления при одинаковом изменении температуры. Например, во многих документах указывается, что допустимый перепад давления составляет 2°F (1,1°C) или около 3 фунтов на квадратный дюйм (20,7 кПа) для R-22. Такое же изменение на 3 фунта на квадратный дюйм в R-410A приводит к изменению температуры на 1,2 °F (0,7 °C).

| Хладагент | Падение давления на всасывании | Падение давления нагнетания Падение | Падение давления жидкости | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| | °F (°C) | PSI (кПа) | °F (°C) | фунтов/кв.  дюйм (кПа) дюйм (кПа) | °F (°C) | фунтов/кв. 0402 | Р-22 | 2 (1,1) | 2,91 (20,1) | 1 (0,56) | 90 419 1 (0,56) | 3,05 (21,0) |

| R-407C | 2 (1,1) | 2,92 (20,1) | 1 (0,56) | 3,3 (22,8) | 1 (0,56) | 3,5 (24,1) | ||||||

| R-410A | 2 (1.1) | 4,5 (31,0) | 90 095 1 (0,56) | 4,75 (32,8) | 1 (0,56) | 4,75 (32,8) 904 21 | ||||||

| R-134a | 2 (1.1) | 1,93 (13,3) | 1 (0,56) | 2,2 (15,2) | 1 (0,56) | 2,2 (15,2) | ||||||

Примечание Падение давления на всасывании и нагнетании основано на 100 эквивалентных футах (30,5 м) и температуре насыщения 40°F (4,4°C).

Линии жидкости

Линии жидкости соединяют конденсатор с испарителем и подают жидкий хладагент к клапану TX. Если хладагент в жидкостной линии мгновенно превращается в газ из-за слишком низкого давления или из-за увеличения высоты над уровнем моря, то холодильная система будет работать плохо. Жидкостное переохлаждение является единственным методом, предотвращающим испарение хладагента в газ из-за падения давления в линии.

Фактический размер линии должен обеспечивать перепад давления не более 2–3°F (1,1–1,7°C). Фактическое падение давления в PSI (кПа) будет зависеть от хладагента.

Использование жидкостных линий большего размера не рекомендуется, так как это значительно увеличит заправку системы хладагентом. Это, в свою очередь, влияет на расход масла.

Когда жидкий хладагент поднимается из конденсатора в испаритель, давление хладагента снижается. Различные хладагенты будут иметь разные изменения давления в зависимости от высоты над уровнем моря. См. Таблицу 2 для конкретных хладагентов. Общее падение давления в жидкостной линии представляет собой сумму потерь на трение плюс вес столба жидкого хладагента в стояке.

См. Таблицу 2 для конкретных хладагентов. Общее падение давления в жидкостной линии представляет собой сумму потерь на трение плюс вес столба жидкого хладагента в стояке.

Хладагент | Падение давления PSI/ft (кПа/м) В стояке |

R-22 9000 3 | 0,50 (11,31) |

Р-407С | 0,47 (10,63) |

Р-410А | 0,43 (9,73) | R-134a | 0,50 (11,31) |

В этой ситуации только переохлажденный жидкий хладагент избежит вспышки на клапане TX. Если бы конденсатор был установлен над испарителем, увеличение давления из-за веса жидкого хладагента в линии предотвратило бы вскипание хладагента в линии надлежащего размера без переохлаждения.

Если бы конденсатор был установлен над испарителем, увеличение давления из-за веса жидкого хладагента в линии предотвратило бы вскипание хладагента в линии надлежащего размера без переохлаждения.

Важно обеспечить некоторое переохлаждение клапана TX, чтобы клапан работал должным образом и не вышел из строя преждевременно. Следуйте рекомендациям производителя. Если их нет, обеспечьте переохлаждение клапана TX от 4 до 6 °F (от 2,2 до 3,3 °C).

Для жидкостных линий требуется несколько компонентов линии хладагента и/или принадлежностей, которые должны быть выбраны и установлены на месте (рисунок ниже). Требуются запорные клапаны и заправочные порты. Как правило, желательно иметь запорные клапаны для обслуживания основных компонентов системы, таких как конденсаторная установка или конденсатор. Во многих случаях производители поставляют запорные клапаны со своим продуктом, поэтому обязательно проверьте, что входит в комплект. Запорные клапаны бывают нескольких типов и форм.

Принадлежности для хладагентовСсылаясь на этот рисунок:

- Работает от конденсатора, есть фильтр-осушитель жидкостной линии.

Фильтр-осушитель удаляет мусор из жидкого хладагента и содержит осушитель для поглощения влаги в системе. Фильтры-осушители бывают одноразовыми или постоянными со сменными сердечниками.

Фильтр-осушитель удаляет мусор из жидкого хладагента и содержит осушитель для поглощения влаги в системе. Фильтры-осушители бывают одноразовыми или постоянными со сменными сердечниками. - Далее находится смотровое стекло, позволяющее техникам следить за состоянием хладагента в жидкостной линии. Многие смотровые стекла имеют индикатор влажности, который меняет цвет, если в хладагенте присутствует влага.

- За смотровым стеклом находится клапан TX.

Возможные аксессуары для этой системы:

- Перепускной порт горячего газа. Это специальный фитинг, который интегрируется с распределителем – вспомогательный боковой разъем (ASC).

- Электромагнитный клапан откачки. Если используется откачка, электромагнитный клапан будет расположен непосредственно перед клапаном TX, как можно ближе к испарителю.

- Ресиверы в жидкостной линии. Они используются для хранения избыточного хладагента либо для откачки, либо для обслуживания (если объем конденсатора недостаточен для удержания заряда системы) или как часть подхода к управлению затоплением при низкой температуре окружающей среды.

Ресиверов обычно избегают, потому что они устраняют переохлаждение конденсатора, увеличивают начальную стоимость и увеличивают заправку хладагентом.

Ресиверов обычно избегают, потому что они устраняют переохлаждение конденсатора, увеличивают начальную стоимость и увеличивают заправку хладагентом.

Жидкостные линии должны иметь уклон 1/8 дюйма на фут (10,4 мм/м) в направлении потока хладагента. Захват необязателен.

Всасывающие линии

Всасывающие газовые линии позволяют газообразному хладагенту из испарителя поступать на вход компрессора. Заниженный размер линии всасывания снижает производительность компрессора, заставляя его работать при более низком давлении всасывания для поддержания требуемой температуры испарителя. Слишком большой размер линии всасывания увеличивает первоначальные затраты на проект и может привести к недостаточной скорости газообразного хладагента для перемещения масла из испарителя в компрессор. Это особенно важно при использовании вертикальных всасывающих стояков.

Всасывающие линии должны быть рассчитаны на максимальную потерю давления от 2 до 3°F (от 1,1 до 1,7°C). Фактическое падение давления в PSI (кПа) будет зависеть от хладагента.

Детали трубопровода всасывающей линии

Во время работы всасывающая линия заполнена парами перегретого хладагента и маслом. Масло течет по нижней части трубы и перемещается хладагентом, протекающим над ним. Когда система останавливается, хладагент может конденсироваться в трубе в зависимости от условий окружающей среды. Это может привести к закупорке, если жидкий хладагент всасывается в компрессор при перезапуске системы.

Для обеспечения хорошего возврата масла линии всасывания должны располагаться с уклоном 1/8 дюйма на фут (10,4 мм/м) в направлении потока хладагента. Соединения испарителя требуют особой осторожности, поскольку испаритель может содержать большой объем конденсированного хладагента во время простоев. Чтобы свести к минимуму закупоривание конденсированного хладагента, испарители должны быть изолированы от линии всасывания с помощью перевернутой ловушки, как показано на рисунках ниже: Детали трубопровода выносного испарителя

Детали всасывающего трубопровода Ловушка должна выступать над верхней частью испарителя, прежде чем вести к компрессору.

- В случае нескольких испарителей всасывающий трубопровод должен быть спроектирован таким образом, чтобы перепады давления были одинаковыми, а хладагент и масло из одного змеевика не могли попасть в другой змеевик.

- В нижней части стояков можно использовать ловушки для улавливания сконденсировавшегося хладагента перед его подачей в компрессор. Промежуточные ловушки не нужны в стояке подходящего размера, поскольку они способствуют падению давления.

- Обычно в серийном оборудовании для кондиционирования воздуха компрессоры «подсоединяются» к общему соединению сбоку устройства.

- Фильтры-осушители линии всасывания помогают очищать хладагент перед его подачей в компрессор. Поскольку они представляют собой значительный перепад давления, их следует добавлять только в том случае, если этого требуют обстоятельства, например, после перегорания компрессора. В этом случае всасывающий фильтр-осушитель часто снимают после периода обкатки сменного компрессора.

Всасывающие фильтры-осушители улавливают значительное количество масла, поэтому их следует устанавливать в соответствии со спецификациями производителя, чтобы способствовать сливу масла.

Всасывающие фильтры-осушители улавливают значительное количество масла, поэтому их следует устанавливать в соответствии со спецификациями производителя, чтобы способствовать сливу масла.

Нагнетательные линии

Нагнетательные газовые линии (часто называемые линиями горячего газа) позволяют хладагенту течь от нагнетания компрессора к входу конденсатора. Нагнетательные линии меньшего диаметра снизят производительность компрессора и увеличат работу компрессора. Слишком большой размер нагнетательных линий увеличивает первоначальную стоимость проекта и может привести к недостаточной скорости газообразного хладагента для возврата масла в компрессор. Рисунки ниже.

Производительность и производительность в зависимости от перепада давления – прибл. Влияние перепада давления в газопроводе на производительность и мощность компрессора R-22 — производительность и производительность линии всасывания в зависимости от перепада давления — прибл. Влияние перепадов давления в газопроводе на производительность и мощность компрессора R-22 – линия нагнетанияДетали трубопровода нагнетательной линии

В нагнетательных линиях проходят как пары хладагента, так и масло. Поскольку хладагент может конденсироваться во время простоя, трубопроводы должны быть спроектированы таким образом, чтобы жидкий хладагент и масло не попадали обратно в компрессор. В нижней части стояков можно установить ловушки для улавливания масла и сконденсированного хладагента во время простоев, прежде чем он потечет обратно в компрессор. Промежуточные ловушки в стояках не нужны в стояках подходящего размера, поскольку они увеличивают перепад давления. Линии нагнетания должны располагаться с уклоном 1/8 дюйма на фут (10,4 мм/м) в направлении потока хладагента к конденсатору.

Поскольку хладагент может конденсироваться во время простоя, трубопроводы должны быть спроектированы таким образом, чтобы жидкий хладагент и масло не попадали обратно в компрессор. В нижней части стояков можно установить ловушки для улавливания масла и сконденсированного хладагента во время простоев, прежде чем он потечет обратно в компрессор. Промежуточные ловушки в стояках не нужны в стояках подходящего размера, поскольку они увеличивают перепад давления. Линии нагнетания должны располагаться с уклоном 1/8 дюйма на фут (10,4 мм/м) в направлении потока хладагента к конденсатору.

Если конденсатор расположен над компрессором, на входе конденсатора необходимо установить перевернутую ловушку или обратный клапан, чтобы предотвратить обратный поток жидкого хладагента в компрессор во время выключенных циклов. В некоторых случаях (например, с поршневыми компрессорами) в нагнетательном трубопроводе устанавливается глушитель для минимизации пульсаций (вызывающих вибрацию). Масло легко задерживается в нагнетательном глушителе, поэтому его следует размещать в горизонтальной или нисходящей части трубопровода, как можно ближе к компрессору.

Масло легко задерживается в нагнетательном глушителе, поэтому его следует размещать в горизонтальной или нисходящей части трубопровода, как можно ближе к компрессору.

Несколько контуров охлаждения

Для управления и резервирования многие системы охлаждения включают два или более контуров охлаждения. Каждая цепь должна быть отделена и спроектирована так, как если бы это была единая система. В некоторых случаях один контур охлаждения обслуживает несколько испарителей, но ни в коем случае нельзя подключать несколько контуров охлаждения к одному испарителю. Распространенной ошибкой является установка двухконтурных конденсаторных блоков с одноконтурным змеевиком испарителя. Катушки

DX с несколькими цепямиНа этом рисунке показаны обычные катушки DX, которые включают несколько цепей. Чересстрочный является наиболее распространенным. Можно установить отдельные змеевики, каждый с одним контуром, в одной системе и подключить к специальному холодильному контуру.

Хотя в большинстве распространенных систем кондиционирования воздуха для каждого контура используется один испаритель, к одному холодильному контуру можно подключить несколько испарителей.

д.)

д.) Фильтр-осушитель удаляет мусор из жидкого хладагента и содержит осушитель для поглощения влаги в системе. Фильтры-осушители бывают одноразовыми или постоянными со сменными сердечниками.

Фильтр-осушитель удаляет мусор из жидкого хладагента и содержит осушитель для поглощения влаги в системе. Фильтры-осушители бывают одноразовыми или постоянными со сменными сердечниками. Ресиверов обычно избегают, потому что они устраняют переохлаждение конденсатора, увеличивают начальную стоимость и увеличивают заправку хладагентом.

Ресиверов обычно избегают, потому что они устраняют переохлаждение конденсатора, увеличивают начальную стоимость и увеличивают заправку хладагентом. Всасывающие фильтры-осушители улавливают значительное количество масла, поэтому их следует устанавливать в соответствии со спецификациями производителя, чтобы способствовать сливу масла.

Всасывающие фильтры-осушители улавливают значительное количество масла, поэтому их следует устанавливать в соответствии со спецификациями производителя, чтобы способствовать сливу масла.