Расход сжатого воздуха: особенности расчета – компрессорные, азотные, насосные станции – как это работает?

При работе с компрессионным оборудованием необходимо иметь представление как исчисляется расход сжатого воздуха, тем более что производительность компрессора и определяется как объем сжимаемого газа в единицу времени.

Конечно, существуют специальные контрольно-измерительные приборы, но в некоторых случаях необходимо быстро произвести расчет расхода воздуха отдельными устройствами.

Необходимо начать с того, что уточнить, в чем измеряется воздух. Объем воздуха измеряется в кубических метрах. Единицы измерения расхода воздуха исчисляются в кубических метрах (для винтовых компрессоров) или литрах (для поршневых компрессоров) потребляемого или производимого воздуха в единицу времени (м3/мин, м3/час, л/мин).

Согласно данным российского ГОСТ 12449-80 нормальными условиями считаются

- давление 101,325 кПа (760 мм.

рт .ст),

рт .ст), - температура 293 К (20 С),

- влажность 1,205 кг/м3.

При определении расхода сжатого воздуха при нормальных условиях по ГОСТ 12449-80 перед единицей измерения сжатого воздуха ставят маркировку «н» (15нм3/мин или 165нм3/час и т.д.).

Также существуют две популярные методики расчета расхода воздуха потребляющим оборудованием.

Расчет расхода воздуха через падение давления – универсальный метод для всех видов компрессоров

Где:

- LB – искомое потребление сжатого воздуха [м³/мин]

- VR – объем резервуара с сжатым воздухом [м³] (1 м³ = 1000 л)

- pmax – давление на время начала измерений [бар]

- pmin – давление на время окончания измерений [бар]

- t – продолжительность измерений [мин]

На начало измерения необходимо знать объем резервуара и давление в нем (показания манометра).

Расчет расхода через время работы компрессора – метод для компрессоров с постоянной производительностью

- LB – искомое потребление сжатого воздуха [м³/мин]

- Q – производительность компрессора [м³/мин]

- ∑t – время работы компрессора под нагрузкой за период измерений [мин]

- T – период измерений = время работы под нагрузкой + на холостом ходу [мин]

На начало измерения нам необходимо знать производительность компрессора, снять показания счетчика общей наработки и счетчика работы под нагрузкой. Включаем потребляющее оборудование, засекаем время работы под нагрузкой при наборе давления до максимального значения, после которого компрессор работает на холостом ходу до начала следующего набора давления. Отключаем оборудование.

Порядок расчета расхода воздуха для проветривания подземного рудника

Авторы: Минин В. В., к. т. н., член-корр. МАНЭБ, нач. ОВГВ; Фоменко Д. В., ведущий инженер ОВГВ; Минин И. В., ведущий инженер ОВГВ (ОАО «Уралмеханобр»)

Порядок расчета расхода воздуха для проветривания подземного рудника определен п. 155 ФНиП ГР: расчет должен производиться позабойно суммированием потребностей отдельных забоев, действующих выработок, блоков, участков, панелей, пластов, общешахтных камер служебного назначения, с введением обоснованных коэффициентов запаса.

Забои очистные и подготовительные. Действующие выработки – не используемые для транспорта выработки, например запасные выходы (если таковые необходимы). Блоки – очистное пространство с несколькими очистными забоями, локализованное в одном этаже. Участков на руднике не проектируется. Панелей на руднике нет. Пластов на руднике нет, есть рудное тело. Общешахтные камеры служебного назначения – выработки с постоянным присутствием персонала (рабочими местами), служащие для производственных процессов (ремонт, водоотлив, энерго- и воздухоснабжение и т.

Введение обоснованных коэффициентов запаса требуется для исключения недостатка воздуха в сравнении с расчетной величиной, например, утечек, неравномерности подачи воздуха и т. п.

Расчет выполняется прямым подсчетом величин расхода воздуха из норм (ГОСТ, СНИП, СанПиН, ГН, ФНиП ГР, ФНиП БВР, Правила ЕЭК и т. п.) с использованием данных заводов – изготовителей машин с ДВС, взрывчатых материалов, вентиляционных трубопроводов и т. п.

Забои очистные и подготовительные. Расчет количества воздуха

Технологические операции в забоях проводятся так, что процессы бурения, заряжания и обслуживания забоя одинаковы и требуют подачи воздуха не менее, чем определяется по минимальной скорости ФНиП ГР п. 156. Минимальная скорость воздуха (м/с) в горных выработках определяется по формуле: = 0,1*16,5/24 = 0,07 (м/с), где S – усредненная площадь поперечного сечения забоя выработки, 24 , а Р – периметр забоя выработки, 16,5 м. Расход для забоя составит 0,07 м/с*24 м

Процесс взрывания выполняется в межсменный перерыв. То есть без работы техники и КСН.

Расчет выполняется согласно требованиям п. 233 ФНиП БВР: допуск людей в выработку (забой) после взрывных работ производится только при условии содержания ядовитых продуктов взрыва не более 0,008 % по объему в пересчете на условный оксид углерода. Проветривание выработки до указанной концентрации ядовитых продуктов взрыва должно достигаться не более чем за 30 минут. При проверке вредных продуктов взрыва 1 л диоксида азота следует принимать эквивалентным 6,5 л оксида углерода.

Тип применяемого в проекте взрывчатого вещества на подземном руднике – граммотол 20, согласно паспортным данным (рисунок 3.1), содержание ядовитых газов (СО) – 33 л/кг взрывчатки, то есть 33/1000 = 0,033 м3/кг.

Рисунок 1. Паспорт взрывчатого вещества граммотол 20

Расход ВВ, согласно паспорту буровзрывных работ (БВР), – 155 кг, следовательно, при взрыве граммотола 20 выделится 0,033 м3/кг х 155 кг = 5,115 м3 газов от ВВ. Для разбавления этого объема газа до ПДК не более 0,008 % оксида углерода по объему находим количество свежего воздуха, который необходимо подать через забой при времени проветривания 30 мин. (1 800 с):

Для разбавления этого объема газа до ПДК не более 0,008 % оксида углерода по объему находим количество свежего воздуха, который необходимо подать через забой при времени проветривания 30 мин. (1 800 с):

5,115 м3*100 %/0,008 % = 63 937,5 м3.

Расход свежего воздуха должен составить не менее:

63 937,5 м3/1 800 с = 35,5 м3/с для проветривания забоев очистных в межсменный перерыв. На проходческий забой должно быть подано не менее 35,5 м3/с.

Максимальное количество забоев, находящихся в производственном процессе взрывания в межсменный перерыв, – 12 шт. Итого:

12*35,5 = 426 м3/с

требуется для вентиляции рудника в межсменный перерыв.

Относительно 426 м3/с проверяется количество воздуха, подаваемое в нормальном и реверсивном режимах вентиляции.

Процесс транспортирования из забоя отбитой горной массы проектируется с помощью ПДМ типа Sandvik LH.

Расчет по машине Sandvik LH 621: мощность – 345 кВт, объем двигателя – 12,8 л (0,0128 м³), количество оборотов при максимальной мощности – 1 900 оборотов в минуту (32 оборота в секунду) (рисунок 2). Учитывая, что двигатель четырехтактный, за один оборот выбрасывается количество газов, равное половине объема двигателя:

0,0128 м³ / 2 = 0,0064 м³.

Рисунок 2. Технические характеристики машины Sandvik LH621

Высчитываем объем исходящих газов от работы машины с ДВС на максимальной мощности путем произведения количества оборотов (в секунду) на выбрасываемое количество газов, отработанных в ДВС, в м³:

32 об/с * 0,0064 м³ = 0,205 м³/с.

Отработанные газы содержат: оксид углерода СО, оксиды азота в пересчете на NO2, углеводороды СН, твердые частицы и непереработанный (не вступивший в реакции) объем свежего воздуха. Регламентируется выброс опасных веществ, перечисленных выше (таблица 1), воздух сохраняет свои свойства, поэтому необходимо определить в расходе всего воздуха, прошедшего через ДВС, сколько имеется отработанных вредных газов.

Расчет количества исходящих отработанных газов ДВС в общем объеме воздуха, прошедшего через двигатель по компонентам, производим следующим образом:

Расчет количества окиси углерода (СО) в выделившихся газах:

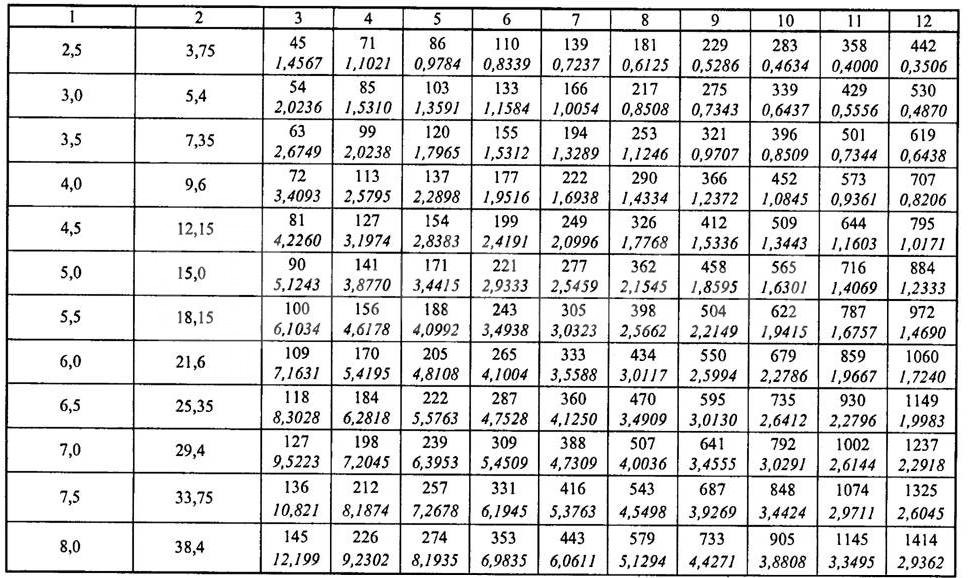

Определяем расчетное количество выделяемой окиси углерода путем произведения номинальной мощности двигателя машины на предельное количество газа, выделяемого на 1 кВт мощности, согласно ЕЭК ООН № 96-02 (таблица 1)

| Таблица 1 – значения массы окиси углерода, углеводородов, окиси азота и твердых частиц. Диапазон мощности | Полезная мощность , кВт | Оксид углерода г/(кВт·ч) | Сумма углеводородов и оксидов азота г/(кВт·ч) | Дисперсные частицы г/(кВт·ч) |

| H | 130 560 | 3,5 | 4,0 | 0,2 |

| I | 75 130 | 5,0 | 0,3 | |

| J | 37 75 | 5,0 | 4,7 | 0,4 |

| K | 18 37 | 5,5 | 7,5 | 0,6 |

345 кВт*3,5 г/кВт*ч = 1 207,5 г/ч = 0,335 г/с

Определяем расчетный объем выделяемой окиси углерода путем деления рассчитанного количества на плотность СО по воздуху (плотность воздуха принимаем равной 1 347 г/м³ согласно ГОСТ 4401-81 для глубины минус 1 000 м):

Относительная плотность CO по воздуху: 28 (г/моль) /29 (г/моль) = 0,97

От общего количества, прошедшего через ДВС воздуха, содержание СО составит:

Расчет количества смеси окислов азота (в пересчете на NO2) и углеводородов СН (метана и его гомологов, нефтепродуктов) в выделившихся газах (в пересчете на NO

Современные комплексные системы очистки ОГ для ДВС (дизелей) состоят из каталитических нейтрализаторов, а также сажевых фильтров. Система одновременно обезвреживает и канцерогенные частицы сажи, и вредные окислы азота. Микропористый керамический фильтр, покрытый слоем накапливающего азот материала и катализатором на основе платины. Во время работы двигателя на бедной смеси частицы сажи окисляются атомарным кислородом, освобождающимся при соединении NO и О2 из выхлопных газов в процессе накопления NO2. Применение таких систем позволяет значительно снизить токсичность ОГ дизелей.

Система одновременно обезвреживает и канцерогенные частицы сажи, и вредные окислы азота. Микропористый керамический фильтр, покрытый слоем накапливающего азот материала и катализатором на основе платины. Во время работы двигателя на бедной смеси частицы сажи окисляются атомарным кислородом, освобождающимся при соединении NO и О2 из выхлопных газов в процессе накопления NO2. Применение таких систем позволяет значительно снизить токсичность ОГ дизелей.

Определяем расчетное количество выделяемых смеси окислов азота (в пересчете на NO2) и углеводородов СН (метана и его гомологов, нефтепродуктов) путем произведения мощности двигателя машины на предельное количество газа, выделяемого на 1 кВт мощности, согласно ЕЭК ООН №96-02 для суммы углеводородов и оксидов азота (Таблица 1):

345 кВт*4 г/кВт*ч =1380 г/ч=0,38 г/с

Определяем расчетный объем выделяемых смеси окислов азота (в пересчете на NO2) и углеводородов СН (метана и его гомологов, нефтепродуктов) путем деления рассчитанного количества выброса на среднюю плотность NO2 и СН4 по воздуху (плотность воздуха принимаем равной 1 347 г/м³ согласно ГОСТ 4401-81 для глубины минус 1 000 м):

Относительная плотность NO2 по воздуху: 46 (г/моль) / 29 (г/моль) = 1,59

Относительная плотность Ch5 по воздуху: 16 (г/моль) / 29 (г/моль) = 0,55

Средняя плотность:

От общего количества прошедшего через ДВС воздуха содержание смеси окислов азота (в пересчете на NO2) и углеводородов СН (метана и его гомологов, нефтепродуктов) составит:

= 0,127%

Расчет твердых дисперсных частиц (сажи) в выделившихся газах ДВС:

Определяем расчетное количество выделяемых твердых дисперсных частиц (сажи) путем произведения мощности двигателя машины на предельное количество газа, выделяемого на 1 кВт мощности, согласно ЕЭК ООН № 96-02 (таблица 1):

345 кВт*0,2 г/кВт*ч = 69 г/ч = 0,019 г/с

Определяем расчетный объем выделяемых твердых дисперсных частиц путем деления рассчитанного количества на плотность воздуха (плотность воздуха принимаем равной 1 347 г/м³ согласно ГОСТ 4401-81 для глубины минус 1 000 м):

От общего количества прошедшего через ДВС воздуха содержание твердых дисперсных частиц составит:

Суммарное количество выделяемых вредных примесей (по 4 компонентам) составит:

0,125 % + 0,127 % + 0,0068 % = 0,259 %

от общего количества прошедшего через двигатель воздуха

или

+ += 0,000534.

Расчет по содержанию кислорода в выработке для работы машины с ДВС:

Согласно ФНиП ГР, содержание кислорода в воздухе должно быть не менее 20 % (по объему). Учитывая, что в подаваемом из атмосферы в шахту воздухе содержание кислорода равно 20,95 % (ГОСТ 4401-81), то рассчитанный относительный объем (%) выделившихся газов должен составлять не более, чтобы не вытеснить кислород на содержание менее 20 %:

20,95 % – 20 % = 0,95 %.

Таким образом,

0,000534 м³/с должно составлять не более 0,95 % от поступающего воздуха в выработку, где работает машина с ДВС.

Расчетный объем воздуха, необходимого для поддержания кислорода на уровне 20 %, должен составлять не менее:

Расход необходимого количества воздуха составляет не менее 0,056 м³/с. При этом по минимальной скорости движения струи воздуха согласно ФНиП ГР 156. Минимальная скорость воздуха (м/с) в горных выработках определяется по формуле: (м/с),

где S – площадь поперечного сечения выработки, средняя 24 м, а Р – периметр выработки, 16,5 м. Скорость минимальная равна:

Скорость минимальная равна:

0,1*16,5/24= 0,07 м/с,

при сечении 24 м2 расход должен быть не менее:

0,07*24=1,7 .

То есть допустимый расход воздуха в

1,7/0,056 = 30,4 раза больше, чем потребный для содержания кислорода выше 20 % по объему в выработке, где работает машина с ДВС.

Расчет по содержанию выбрасываемых компонентов на соответствие их ПДК и требованиям ФНиП ГР относительно состава рудничной атмосферы:

Согласно ФНиП ГР 336. Двигатели внутреннего сгорания должны быть оборудованы нейтрализаторами отработавших газов. Согласно ГОСТ Р 41.103-99. Единообразные предписания, касающиеся официального утверждения сменных каталитических нейтрализаторов для механических транспортных средств. Раздела ГОСТа Р 41.103-99 2.3 Оценка выброса загрязняющих веществ транспортными средствами, оснащенными сменными каталитическими нейтрализаторами. Рассчитывается предельное значение выбросов одного загрязняющего вещества (СО или твердых частиц) или двух загрязняющих веществ в совокупности (СН + NО) в соответствии с официальным утверждением типа транспортного средства (транспортных средств):

Объемный расход выбрасываемого из ДВС СО равен 0,00026 м³/с, что требует для достижения ПДК расхода воздуха, поступающего в выработку, не менее:

Показатель ПДК СО = 0,0017 % (таблица ФНИП ГР).

3.3.6.2. Объемный расход выбрасываемых из ДВС смеси окислов азота (в пересчете на NO2) и углеводородов СН (метана и его гомологов, нефтепродуктов) составляет 0,00027 м³/с, что требует для достижения ПДК расхода воздуха, поступающего в выработку, не менее:

Показатель ПДК NO = 0,00026 % (таблица ФНиП ГР ), ПДК суммарного содержания горючих газов в выработках не должно превышать 0,5 % по объему, п. 154 ФНиП ГР.

Твердые частицы от выхлопов ДВС не регламентируются по ПДК ФНиП ГР, ГОСТ 12.1.005-88, СаНПиН 2.2.2776-10, ГН 2 2 5 1313 – 03 Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны.

Современные комплексные системы очистки ОГ для ДВС (дизелей) состоят из каталитических нейтрализаторов, а также сажевых фильтров. Система одновременно обезвреживает и канцерогенные частицы сажи, и вредные окислы азота. Микропористый керамический фильтр, покрытый слоем накапливающего азот материала и катализатором на основе платины. Во время работы двигателя на бедной смеси частицы сажи окисляются атомарным кислородом, освобождающимся при соединении NO и О2 из выхлопных газов в процессе накопления NO2. Применение таких систем позволяет значительно снизить токсичность ОГ дизелей. Согласно ФНиП ГР п. 338: содержание окиси углерода и окислов азота в отработавших газах двигателей машин проверяется перед спуском в шахту, а также в процессе эксплуатации в подземных условиях в сроки, предусмотренные ФНиП ГР.

Применение таких систем позволяет значительно снизить токсичность ОГ дизелей. Согласно ФНиП ГР п. 338: содержание окиси углерода и окислов азота в отработавших газах двигателей машин проверяется перед спуском в шахту, а также в процессе эксплуатации в подземных условиях в сроки, предусмотренные ФНиП ГР.

Согласно ФНиП ГР 344: при работе машин с двигателями внутреннего сгорания объем подаваемого в выработки воздуха должен обеспечить снижение вредных примесей в исходящей струе ниже предельно допустимых концентраций.

Расчетом определено, что наибольшее значение необходимого количества воздуха соответствует потребности в свежем воздухе для разбавления СО = 15,06 м3/с, для поддержания кислорода не ниже 20 % необходимо 0,056 м³/с, по минимальной скорости требуется не менее 1,7 м³/с, суммарная очистка выхлопных газов (СН + NО2) нейтрализаторами требует подачи воздуха не менее 0,052 м³/с.

Вывод: для обеспечения забоев воздухом требуется при работе ПДМ (машины с ДВС) не менее 15,06 м3/с на один забой.

Ранее для осуществления БВР в межсменный перерыв рассчитан расход воздуха 426 м3/с.

Таким образом: 426 м3/с/15,06 м3/с = 28,3 забоя (28) будет обеспечено воздухом по разжижению газов от ПДМ машин с ДВС.

Для выбора ВМП для проветривания забоев принимается максимальное значение расхода воздуха для одного забоя, равное 35,5 м3/с (по расчету БВР), а не по машинам с ДВС.

Как рассчитать скорость воздуха в трубе?

В системах пневмотранспорта очень важно правильно рассчитать требуемую скорость воздуха в трубопроводах, чтобы сохранить качество продукции, свести к минимуму истирание компонентов и обеспечить эффективность операций. Если скорость воздуха неправильная, это может не только негативно сказаться как на изделии, так и на системе, но также может привести к дорогостоящим простоям и остановке производства.

Что такое скорость воздуха в трубе?

В пневматическом транспорте скорость воздуха — это скорость воздуха, циркулирующего в транспортирующих трубах. Это то, что удерживает частицы материала во взвешенном состоянии, когда они проходят по конвейерным линиям. Также известная как скорость транспортирующего воздуха или скорость воздушного потока, она изменяется вдоль трубопроводов в зависимости от изменения давления и температуры.

Это то, что удерживает частицы материала во взвешенном состоянии, когда они проходят по конвейерным линиям. Также известная как скорость транспортирующего воздуха или скорость воздушного потока, она изменяется вдоль трубопроводов в зависимости от изменения давления и температуры.

Требуемая скорость воздуха в транспортной трубе зависит от конкретной конвейерной линии и материалов, которые она транспортирует, а также от других факторов, таких как коэффициент загрузки твердых частиц. Это отношение между массовым расходом транспортируемого материала и массовым расходом воздуха, используемого для транспортировки материала.

При определении концентрации частиц, взвешенных в воздухе, коэффициент загрузки твердых частиц можно использовать для определения минимальной скорости воздуха, необходимой материалу для перемещения из пункта А в пункт Б, не вызывая закупорки трубопровода, порчи продукта или износа. Например, для материалов, транспортируемых в плотной фазе, минимальная скорость воздуха уменьшается по мере увеличения коэффициента загрузки твердых частиц.

Тип транспортируемого материала также влияет на скорость воздуха при пневмотранспорте. Например, для частиц мягкого материала, таких как пластик, требуется более низкая скорость воздуха, чтобы предотвратить ненужный нагрев от трения и образование стримеров, которые могут привести к деградации материала, закупорке труб и падению давления. Между тем, тяжелые частицы материала должны транспортироваться с более высокими скоростями воздуха, чтобы оставаться во взвешенном состоянии.

В чем разница между скоростью воздуха и расходом воздуха?

Скорость воздуха в линиях пневматического транспорта относится к скорости воздуха, а расход воздуха относится к объему или массе выходящего воздуха (известным как объемный расход воздуха и массовый расход воздуха соответственно). Как скорость воздуха, так и расход воздуха должны быть пропорциональны друг другу, чтобы поддерживать оптимальные условия транспортировки в трубах.

Как рассчитать скорость воздуха в системе пневмотранспорта?

Для расчета скорости воздуха в системах пневмотранспорта можно объемный расход воздуха в м 3 /с разделить на проходное сечение трубы в м 2 . Однако, поскольку скорость воздуха вдоль трубопроводов изменяется из-за изменения давления и температуры, расчеты должны основываться на конкретном исходном положении, которое находится либо в начале, либо в конце линии.

Однако, поскольку скорость воздуха вдоль трубопроводов изменяется из-за изменения давления и температуры, расчеты должны основываться на конкретном исходном положении, которое находится либо в начале, либо в конце линии.

Очень важно правильно рассчитать скорость воздуха для конкретной линии пневмотранспорта, чтобы удерживать частицы во взвешенном состоянии по всему трубопроводу. Скорость воздуха всегда должна поддерживаться на минимально допустимом уровне, чтобы обеспечить это, поэтому, хотя приближения может быть указан для различных типов пневматических транспортных систем, всегда лучше рассчитать скорость воздуха, необходимую для вашей конкретной системы и ее материала.

Если скорость воздуха слишком низкая, например, частицы могут выпасть из взвеси и заблокировать трубопроводы. Это снижает производительность, ставит под угрозу целостность системы, вызывает периоды простоя и приводит к потере больших денег. С другой стороны, если скорость воздуха слишком высока, частицы с большей вероятностью будут истирать внутренние поверхности пневматических компонентов, таких как трубы или колена.

Вот пример расчета скорости воздуха в вакуумной системе с разбавленной фазой при различных условиях:

Условие 1: начало трубы 6 воздух = скорость воздуха в транспортной трубе диаметром D (м/с)

Q air = объемный расход воздуха (м 3 /с)

D = диаметр трубы (м)

- Используя приведенную ниже формулу расчета, рассчитайте объемный расход воздуха в соответствии с начальными условиями трубы. Например. атмосферное давление, температура 20°C и внутренний диаметр трубы 80 мм

- Q воздух = КВН.Т/273*1,013/П = 400*293/273*1,013*1,013=429 м 3 /ч=0,119 м 3 /с

- Зная объемный расход воздуха, можно использовать следующую расчетную формулу для определения скорости транспортируемого воздуха:

- u воздух = Q воздух / (π.

D 2 /4) = 0,119/(π*0,08 2 /4) = 23,7 м/с

D 2 /4) = 0,119/(π*0,08 2 /4) = 23,7 м/с

Условие 2: Конец трубы

- Используя приведенную ниже формулу расчета, рассчитайте объемный расход воздуха в соответствии с конкретными условиями на конце трубы. Например. давление -0,3 бари и температура 20°C

- Q воздух = КВН.Т/273*1,013/П = 400*293/273*1,013*(1,013-0,3) = 609м 3 /ч=0,169 м3/с

- Как и прежде, вы можете использовать объемный расход воздуха и следующую формулу для расчета скорости воздуха:

- u воздух = Q воздух / (π.D 2 /4) = 0,169/(π*0,08 2 /4) = 33,7 м/с

Вы также можете рассчитать скорость воздуха на разных участках труб, используя диаметр трубы и известную скорость воздуха в другой трубе. Вот пошаговое руководство о том, как рассчитать скорость воздуха в разных точках трубопровода:

- Измерьте диаметр первой трубы, по которой проходит воздух (например, 5 дюймов)

- Измерьте диаметр второй трубы, по которой проходит воздух (например, 8 дюймов)

- Чтобы получить радиус для каждой трубы, разделите их оба на два (например, первая труба: 5/2 = радиус 2,5 дюйма; вторая труба: 8/2 = радиус 4 дюйма)

- Чтобы рассчитать площадь поперечного сечения каждой трубы, умножьте квадрат радиуса на число пи (3.

2 = площадь поперечного сечения 192 = площадь поперечного сечения 50,2 квадратных дюйма

2 = площадь поперечного сечения 192 = площадь поперечного сечения 50,2 квадратных дюйма

- (19,6 квадратных дюймов x 20 футов в секунду) / (50,2 квадратных дюймов) = скорость воздуха во второй трубе равна 7,8 футов в секунду

Как рассчитать расход воздуха

Как мы только что объяснили, вам, возможно, придется вычислить объемный расход воздуха, если вы хотите рассчитать скорость транспортирующего воздуха. Вы можете сделать это, умножив площадь поперечного сечения (то есть площадь круглого конца трубы) на скорость воздушного потока. Как и при расчете скорости воздуха, вы должны определить расход воздуха при различных условиях (в начале или в конце конвейерной линии), чтобы учесть градиент давления.

Как и при расчете скорости воздуха, вы должны определить расход воздуха при различных условиях (в начале или в конце конвейерной линии), чтобы учесть градиент давления.

Вы также можете рассчитать расход воздуха, если уже знаете, что такое скорость воздуха и диаметр трубы. Имея эту информацию, вы можете использовать следующую формулу для определения расхода воздуха: Q воздуха = u воздуха * π.D 2 /4.

Под давлением – основные принципы движения воздуха

В этой статье объясняется основной принцип движения воздуха; как создание перепада давления является ключом к созданию потока воздуха; и как мы можем измерить давление — первый шаг в выборе правильного вентилятора для обеспечения желаемого воздушного потока.

Почему воздух течет

В одном отношении воздух подобен воде – он естественным образом течет из области высокого давления в область низкого давления. Домашняя водопроводная система обычно находится под давлением (обычно около 30 фунтов на квадратный дюйм), поэтому, когда вы открываете кран, давление в нем падает до нуля, в результате чего вода течет в зону низкого давления.

Домашняя водопроводная система обычно находится под давлением (обычно около 30 фунтов на квадратный дюйм), поэтому, когда вы открываете кран, давление в нем падает до нуля, в результате чего вода течет в зону низкого давления.

Воздух — это жидкость, как и вода. Он также будет перетекать из одной области в другую из-за разницы в давлении. Поэтому для создания воздушного потока нам необходимо создать перепад давления. Вентилятор вызывает движение воздуха (или «поток»), создавая перепад давления, заставляя воздух перемещаться из области высокого давления в область низкого давления.

Количество воздуха, которое будет проходить через воздуховод, и скорость, с которой он будет течь, зависят от степени создаваемой разности давлений (а также от сопротивления системы или трения). Чем выше разница давлений, тем большее количество воздуха будет проходить за данный период времени.

Для осевого вентилятора это увеличение перепада давления создается за счет изменения угла наклона рабочего колеса. Таким образом, принцип заключается в том, что больший угол наклона лопастей рабочего колеса создает больший перепад давления и связанное с этим увеличение воздушного потока. Следует также отметить, что увеличение угла наклона лопастей крыльчатки также увеличивает мощность, необходимую для привода крыльчатки.

Таким образом, принцип заключается в том, что больший угол наклона лопастей рабочего колеса создает больший перепад давления и связанное с этим увеличение воздушного потока. Следует также отметить, что увеличение угла наклона лопастей крыльчатки также увеличивает мощность, необходимую для привода крыльчатки.

Понимание этих основных принципов является ключом к выбору правильного вентилятора, обеспечивающего желаемый воздушный поток.

Определение давления

Существует несколько различных терминов, используемых при измерении и определении давления. Поскольку все они взаимосвязаны, важно знать каждый термин, а также единицы, используемые для их измерения.

Необходимо учитывать четыре основных фактора:

- Скорость воздуха: это просто скорость воздуха в заданном направлении, мимо фиксированной точки. Измеряется в метрах в секунду (м/с) и обозначается символом «v».

- Объемный расход: это количество воздуха, проходящего через данную точку в данную единицу времени. Он измеряется в кубических метрах в секунду (м 3 /с) и обозначается символом «q v ». Его также можно выразить как среднюю скорость воздуха, умноженную на площадь измерительной плоскости.

- Статическое давление: это давление, которое действует одинаково во всех направлениях, и это давление, которое поддерживает движение воздуха против сопротивления. Он измеряется в паскалях или ньютонах на квадратный метр (Па или Н/м 2 ) и обозначается символом p s , или, если задействован вентилятор, p sF .

- Динамическое (или скоростное) давление: это давление, которое обусловлено исключительно скоростью движения воздуха и действует в направлении воздуха. Он также измеряется в Паскалях (Па или Н/м 2 ), и обозначается символом p d , или при наличии вентилятора p dF .

Динамическое давление можно выразить формулой p dF = 0,5 ρ v 2 (где ρ — плотность воздуха в кг/м 3 и v скорость воздуха в м/с).

Динамическое давление можно выразить формулой p dF = 0,5 ρ v 2 (где ρ — плотность воздуха в кг/м 3 и v скорость воздуха в м/с).

Как они связаны

Из этих факторов мы можем рассчитать общее количество энергии в воздухе в данной точке, которое известно как Полное давление . Общее давление представляет собой сумму динамического и статического давлений (не путать с общей суммой перепадов статического давления в системе воздуховодов). Общее давление измеряется в Паскалях (Па или Н/м 2 ) и обозначается символом p или, если используется вентилятор, p F .

Учитывая, что общее давление представляет собой сумму статического давления и динамического давления, мы можем вывести несколько простых формул, которые помогут понять взаимосвязь между каждым типом давления:

- Итого = Статическая + Динамическая, или p F = p sF + p dF

- Dynamic = Total – Static, или p dF = p F – p sF (где p dF = 0,5 ρ v2)

- Static = Total – Dynamic, или p sF = p F – p dF

Измерение давления

Наиболее распространенным инструментом, используемым для измерения давления как на месте, так и в стандартных лабораторных условиях, является трубка Пито (также известная как зонд Пито). Изобретен французским инженером Анри Пито в начале 1899 г.0029-го -го века, он был преобразован в форму, которую мы используем до сих пор, в 19 -м -м веке соотечественником Пито Генри Дарси.

Изобретен французским инженером Анри Пито в начале 1899 г.0029-го -го века, он был преобразован в форму, которую мы используем до сих пор, в 19 -м -м веке соотечественником Пито Генри Дарси.

Трубка Пито используется не только для измерения потоков жидкости, воздуха и газа, но и для определения воздушной скорости самолетов и скорости лодок относительно воды.

Типичная трубка Пито предназначена для измерения направленной составляющей и, следовательно, динамического давления (которое, как мы видели, действует в направлении воздуха). Это важно, потому что тогда становится возможным получить значение полного давления, добавляя статическое давление к динамическому давлению, используя приведенную выше формулу.

Три типа давления измеряются немного разными способами. Для измерения статического давления из воздуховода выходит перпендикулярная трубка. Трубка содержит жидкость, которая останавливается (застаивается), так как нет выхода, позволяющего потоку продолжаться.

Общее давление измеряется таким же образом, за исключением того, что вход в трубку направлен непосредственно в воздушный поток. Для измерения динамического давления вход в трубку снова указывает на поток воздуха, но сама трубка имеет перпендикулярный выход обратно в воздуховод.

Альтернативным методом является использование метода «врезки сбоку», основанного на «точках врезки» на боковой стороне кожуха или воздуховода. Однако это позволяет измерять только статическое давление. Чтобы измерить динамическое давление (и, следовательно, определить общее давление), сначала необходимо измерить скорость воздуха, проходящего через вентилятор.

Недостаток метода одностороннего отбора давления (в испытательном воздуховоде) заключается в том, что на него могут повлиять неравномерные профили давления в системе. Чтобы свести к минимуму это, в воздуховодах для лабораторных испытаний обычно имеется несколько точек «бокового отбора давления» вокруг воздуховода, чтобы можно было получить среднее значение давления.

рт .ст),

рт .ст), D 2 /4) = 0,119/(π*0,08 2 /4) = 23,7 м/с

D 2 /4) = 0,119/(π*0,08 2 /4) = 23,7 м/с 2 = площадь поперечного сечения 192 = площадь поперечного сечения 50,2 квадратных дюйма

2 = площадь поперечного сечения 192 = площадь поперечного сечения 50,2 квадратных дюйма

Динамическое давление можно выразить формулой p dF = 0,5 ρ v 2 (где ρ — плотность воздуха в кг/м 3 и v скорость воздуха в м/с).

Динамическое давление можно выразить формулой p dF = 0,5 ρ v 2 (где ρ — плотность воздуха в кг/м 3 и v скорость воздуха в м/с).