Error 404 – Законодательство, нормативные акты, образцы документов

Новости:

Все обновления | Последние изменения: 1. «ОралОрал қалалық мәслихатының 2014 жылғы 25 қарашадағы № 30-5 «Орал қаласында аз қамтамасыз етілген отбасыларға (азаматтарға) тұрғын үй көмегін көрсетудің мөлшерін және тәртібін айқындау туралы қағидасын бекіту туралы» шешіміне өзгерістер енгізу туралы Батыс Қазақстан облысы Орал қалалық мәслихатының 2015 жылғы 3 желтоқсандағы № 39-3 шешімі Қазақстан Республикасының 2001 жылғы 23 қаңтардағы «Қазақстан Республикасындағы жергілікті мемлекеттік басқару және өзін-өзі басқару туралы» және 1997 жылғы 16 сәуірдегі «Тұрғын үй қатынастары туралы» Заңдарына сәйк Далее… «ОралОрал қалалық мәслихатының 2014 жылғы 25 қарашадағы № 30-5 «Орал қаласында аз қамтамасыз етілген отбасыларға (азаматтарға) тұрғын үй көмегін көрсетудің мөлшерін және тәртібін айқындау туралы қағидасын бекіту туралы» шешіміне өзгерістер енгізу туралы Батыс Қазақстан облысы Орал қалалық мәслихатының 2015 жылғы 3 желтоқсандағы № 39-3 шешімі Қазақстан Республикасының 2001 жылғы 23 қаңтардағы «Қазақстан Республикасындағы жергілікті мемлекеттік басқару және өзін-өзі басқару туралы» және 1997 жылғы 16 сәуірдегі «Тұрғын үй қатынастары туралы» Заңдарына сәйк Далее…2. ««Қазақстан Республикасы ұлттық қауіпсіздік комитеті органдарының әскери, арнаулы оқу орындарында іске асырылатын жоғары және жоғары оқу орнынан кейінгі білім беру мамандықтары бойынша үлгілік оқу жоспарларын бекіту туралы» Қазақстан Республикасы Ұлттық қауіпсіздік комитеті Төрағасының 2016 жылғы 13 қаңтардағы № 9/ҚБП бұйрығына өзгерістер енгізу туралы» Қазақстан Республикасы Ұлттық қауіпсіздік комитеті Төрағасының 2016 жылғы 10 қазандағы № 67/ҚБП бұйрығы. Қызмет бабында пайдалануға арналған және Деректер базасына енгізілмейді Далее… Қызмет бабында пайдалануға арналған және Деректер базасына енгізілмейді Далее…3. Утверждены Правила согласования размещения предприятий и других сооружений, а также условий производства строительных и других работ на водных объектах, водоохранных зонах и полосах (аннотация к документу от 01.09.2016)Утверждены Правила согласования размещения предприятий и других сооружений, а также условий производства строительных и других работ на водных объектах, водоохранных зонах и полосахАннотация к документу: Приказ Заместителя Премьер-Министра Республики Казахстан – Министра сельского хозяйства Республики Казахстан от 1 сентября 2016 года № 380 «Об утверждении Правил согласования размещения предприятий и других сооружений, а также условий производства строительных и других работ на водных объектах, водоохранных зонах и полосах»В соответствии с подпунктом 7-5) пункта 1 статьи 37 Водного кодекса Республики Казахстан от 9 июля 2003 год Далее…4. Утверждены Правила регулирования цен на услуги, производимые и реализуемые субъектами государственной монополии в области связи (аннотация к документу от 24. 10.2016)Утверждены Правила регулирования цен на услуги, производимые и реализуемые субъектами государственной монополии в области связиАннотация к документу: Приказ Министра информации и коммуникаций Республики Казахстан от 24 октября 2016 года № 221 «Об утверждении Правил регулирования цен на услуги, производимые и реализуемые субъектами государственной монополии в области связи»В соответствии с подпунктом 1) пункта 2 статьи 20 Закона Республики Казахстан от 5 июля 2004 года «О связи» утверждены Далее… 10.2016)Утверждены Правила регулирования цен на услуги, производимые и реализуемые субъектами государственной монополии в области связиАннотация к документу: Приказ Министра информации и коммуникаций Республики Казахстан от 24 октября 2016 года № 221 «Об утверждении Правил регулирования цен на услуги, производимые и реализуемые субъектами государственной монополии в области связи»В соответствии с подпунктом 1) пункта 2 статьи 20 Закона Республики Казахстан от 5 июля 2004 года «О связи» утверждены Далее…5. Утверждены Правила формирования перечня энергопроизводящих организаций, использующих возобновляемые источники энергии (аннотация к документу от 09.11.2016)Утверждены Правила формирования перечня энергопроизводящих организаций, использующих возобновляемые источники энергииАннотация к документу: Приказ Министра энергетики Республики Казахстан от 9 ноября 2016 года № 482 «Об утверждении Правил формирования перечня энергопроизводящих организаций, использующих возобновляемые источники энергии»В соответствии с подпунктом 10-3) статьи 6 Закона Республики Казахстан от 4 июля 2009 года «О поддержке использования возобновляемых источников энергии» утверждены Далее. .. ..6. Изменения внесены в ряд приказов Министра энергетики Республики Казахстан (аннотация к документу от 31.05.2016)Изменения внесены в ряд приказов Министра энергетики Республики КазахстанАннотация к документу: Приказ Министра энергетики Республики Казахстан от 31 мая 2016 года № 228 «О внесении изменений в некоторые приказы Министра энергетики Республики Казахстан»В частности, изменения внесены в приказ Министра энергетики Республики Казахстан «Об утверждении Правил пользования тепловой энергией», изменения затронули понятия и определения используемые в правилах. Также, изменения внесены в ряд пунктов правил, а именно: Далее…7. Заканчивается срок приема заявлений по легализации имуществаЗаканчивается срок приема заявлений по легализации имущества Вниманию всех заинтересованных лиц!Напоминаем, что 31 декабря 2016 года заканчивается легализация имущества, которая проводилась с 1 сентября 2014 года в соответствии с Законом РК от 30 июня 2014 года № 213-V «Об амнистии граждан Республики Казахстан, оралманов и лиц, имеющих вид на жительство в Республике Казахстан, в связи с легализацией ими имущества». При этом, срок подачи документов для легализации недвижимого имущества, находящегося на территории Республики Казахстан, заканчился 30 ноября 2016 года, а для иного имущества срок подачи документов завершается за 5 рабочих дней до конца 2016 года, то есть не позднее 23 декабря 2016 года. Далее… При этом, срок подачи документов для легализации недвижимого имущества, находящегося на территории Республики Казахстан, заканчился 30 ноября 2016 года, а для иного имущества срок подачи документов завершается за 5 рабочих дней до конца 2016 года, то есть не позднее 23 декабря 2016 года. Далее…8. 31 декабря истекает срок уплаты налога на транспорт физическими лицами31 декабря истекает срок уплаты налога на транспорт физическими лицами Вниманию физических лиц, имеющих на праве собственности транспортные средства!Срок уплаты налога на транспортные средства истекает 31 декабря 2016 года.Обратите внимание, что с 1 января 2016 года уплата налога физическими лицами производится по месту жительства.В случае осуществления регистрационных действий по передаче права собственности на транспортное средство, сумма налога, подлежащая уплате за фактический период владения таким объектом лицом, передающим эти права, должна быть внесена в бюджет до совершения указанных действий.Уплата налога на транспортные средства физическим лицом, являю Далее. .. ..9. О дифференциации доходов и расходов населения в Республике Казахстан за 3 квартал 2016 годаО дифференциации доходов и расходов населения в Республике Казахстан за 3 квартал 2016 года По результатам выброчного обследования домашних хозяйств доля населения, имеющего доходы ниже величины прожиточного минимума (уровень бедности), в Республике Казахстан в 3 квартале 2016 года составила 2,5%, по сравнению с соответствующим периодом предыдущего года оставшись на том же уровне. Вместе с тем, по-прежнему, сохраняется разрыв между уровнем бедности среди городского и сельского населения. Наибольшее значение уровня бедности в 3 квартале 2016 года зарегистрировано в Южно-Казахстанской (5,0%), Атырауской и Жамбылско Далее…10. Сагинтаев поручил акимам «удержать» инфляциюСагинтаев поручил акимам «удержать» инфляцию Премьер-министр РК Бакытжан Сагинтаев поручил акимам регионов работать по «удержанию» инфляции в коридоре 6-8%, передает корреспондент Zakon.kz.«В прошлый раз мы говорил о том, что необходимо оставаться в коридоре 6-8% по инфляции. 11 месяц мы грубо так провалили и вот я еще раз обращаюсь к акимам регионов, чтобы в декабре 2016 года мы удержали инфляцию с тем, чтобы остаться в коридоре 6-8%. Работу будем продолжать. На следующей неделе еще поговорим по итогам», – сказал он на заседании Правительства РК.В то же время Глава Кабмина отметил, что тенденция по росту экономики в Казахстане по итогам 11 месяцев положительная.«Мы видим, что хорошие показатели имеем, тенденция положительная. И, если мы по итогам полугодия говорили о том, что было бы хорошо, чтобы мы год Далее… 11 месяц мы грубо так провалили и вот я еще раз обращаюсь к акимам регионов, чтобы в декабре 2016 года мы удержали инфляцию с тем, чтобы остаться в коридоре 6-8%. Работу будем продолжать. На следующей неделе еще поговорим по итогам», – сказал он на заседании Правительства РК.В то же время Глава Кабмина отметил, что тенденция по росту экономики в Казахстане по итогам 11 месяцев положительная.«Мы видим, что хорошие показатели имеем, тенденция положительная. И, если мы по итогам полугодия говорили о том, что было бы хорошо, чтобы мы год Далее…11. Обзор пользователей интернет-услуг ЕНПФ за декабрь 2016 годаОбзор пользователей интернет-услуг ЕНПФ за декабрь 2016 года Количество вкладчиков, выбравших метод веб-информирования Единого накопительного пенсионного фонда, на декабрь 2016 года составляет 2,77 миллиона человек. Доля пользователей онлайн услуг ЕНПФ за год выросла с 13% до 29%.Всего за год число абонентов фиксированного интернета в РК выросло на 201 тысячу, до 2,27 миллиона. Из них 55 тысяч количество новых абонентов сельской местности, всего – 436 тысяч.За 5 лет количество интернет-абонентов в РК выросло почти вдвое – на 93%. При этом показатели села подскочили почти втрое (на 179%). Далее… Из них 55 тысяч количество новых абонентов сельской местности, всего – 436 тысяч.За 5 лет количество интернет-абонентов в РК выросло почти вдвое – на 93%. При этом показатели села подскочили почти втрое (на 179%). Далее…12. Ликвидация организации как основание прекращения производства по гражданскому делу (Тимур Данабаев, практикующий юрист)Ликвидация организации как основание прекращения производства по гражданскому делу Тимур ДанабаевПрактикующий юрист Подпунктом 8) статьи 277 Гражданского процессуального кодекса Республики Казахстан (далее – ГПК РК) предусмотрено, что суд прекращает производство по делу если организация, выступающая стороной по делу, ликвидирована с прекращением ее деятельности и отсутствием правопреемников. Указанные ниже вопросы свидетельствуют о наличии определенных сложностей с толкованием и практическим применением в судебной практике указанной нормы права, а также о существовании различных (нередко противоречивых) подходов к ее применению. Рассмотрим эти Далее. .. ..13. Розничная торговля за ноябрь 2016 годаРозничная торговля за ноябрь 2016 года Средний чек на городского жителя в ноябре 2016 составил 66,2 тысячи тенге – на 7,5% больше, чем годом ранее. Объем ритейла за год вырос на 9,6%, и достиг 669,1 млрд тг.В ноябре объем официальной розничной торговли составил 669,1 млрд тг – на 0,3% (+2,1 млрд тг) больше, чем в октябре, и на 9,6% (+58,7 млрд тг) больше, чем годом ранее.Примечательно, что положительную динамику обеспечили регионы, в то время как обе столицы, концентрирующие 35,5% всего ритейла по РК, в минусе по отношению к октябрю 2016.Наибольший месячный прирост отмечен в Павлодарской области (почти на треть, до 36,5 млрд тг) и Жамбылской области (+17,2%, до 20 млрд тг). Далее…14. Утвержден Генеральный план города Атырау (аннотация к документу от 29.11.2016)Утвержден Генеральный план города Атырау Аннотация к документу: Постановление Правительства Республики Казахстан от 29 ноября 2016 года № 749 «О Генеральном плане города Атырау Атырауской области (включая основные положения)» (не введено в действие)В соответствии со статьей 19 Закона Республики Казахстан от 16 июля 2001 года «Об архитектурной, градостроительной и строительной деятельности в Республике Казахстан» и в целях обеспечения комплексного развития города Атырау Атырауской области Правительство Республики Казахстан утвержден Далее. .. ..15. Реализация кадровой политики в Национальном бюро по противодействию коррупции (аннотация к документу от 21.10.2016)Реализация кадровой политики в Национальном бюро по противодействию коррупцииАннотация к документу: Приказ Председателя Агентства Республики Казахстан по делам государственной службы и противодействию коррупции от 21 октября 2016 года № 18 «О некоторых вопросах реализации кадровой политики в Национальном бюро по противодействию коррупции (Антикоррупционной службе) Агентства Республики Казахстан по делам государственной службы и противодействию коррупции»В соответствии с подпунктом 9) статьи 5-1, Далее…16. Особенности исполнения налогового обязательства при ликвидации и прекращении деятельности (ДГД по Восточно-Казахстанской области, 15 ноября 2016 г.)Особенности исполнения налогового обязательства при ликвидации и прекращении деятельности Законом Республики Казахстан от 29 декабря 2014 года № 269-V «О внесении изменений и дополнений в некоторые законодательные акты Республики Казахстан по вопросам кардинального улучшения условий для предпринимательской деятельности в Республике Казахстан» внесены существенные изменения в части ликвидации предприятий и ИП, а именно, предоставлена возможность закрытия по результатам аудиторской проверки. В Кодекс Республики Казахстан «О налогах и других обязательных платежах в бюджет» (далее- Налоговый кодекс) введена новая статья 37-2 «Ос Далее… В Кодекс Республики Казахстан «О налогах и других обязательных платежах в бюджет» (далее- Налоговый кодекс) введена новая статья 37-2 «Ос Далее…17. Вернуть в административное законодательство (Ержан Карабаев, председатель апелляционной судебной коллеги по уголовным делам Мангистауского областного суда)Вернуть в административное законодательство Ержан Карабаев, председатель апелляционной судебной коллеги по уголовным делам Мангистауского областного суда В судебной практике казахстанских судов возникают проблемные вопросы при рассмотрении уголовных дел по уголовным проступкам и при назначении наказаний за их совершение. Далее…18. Повышая доверие к правосудию (Малик Жаркынбеков, судья Актюбинского областного суда)Повышая доверие к правосудию Малик Жаркынбеков, судья Актюбинского областного суда VII внеочередной Съезд судей Республики Казахстан определил основные направления совершенствования деятельности судов по эффективной защите прав, свобод, достоинства и собственности граждан государства. В целом работа Съезда была нацелена на становление прочной, современной, демократической судебной системы как одной из главных составляющих развития страны, развития нашего государства в среднесрочной и дальней перспективе. Далее… В целом работа Съезда была нацелена на становление прочной, современной, демократической судебной системы как одной из главных составляющих развития страны, развития нашего государства в среднесрочной и дальней перспективе. Далее…19. К эффективной реализации реформ (М. Рысбеков, председатель СМЭС Павлодарской области)К эффективной реализации реформ М. Рысбеков, председатель СМЭС Павлодарской области К 25-й годовщине Независимости мы подходим с новой казахстанской мечтой, которая тождественна главной цели реализуемой нами «Стратегии-2050». К середине ХХІ века мы планируем добиться вхождения Казахстана в число 30 самых развитых государств мира.Лидер нации, выступая на XVI Съезде партии «Нур Отан Далее…20. Снизить размеры взысканий (Ермек Махметов, судья САС г. Актобе)Снизить размеры взысканий Ермек Махметов, судья САС г. Актобе Долгое время, начиная с момента обретения Казахстаном независимости, административному законодательству, регулирующему административно-деликтные правоотношения, не уделялось должного внимания, оно являлось наследием советского времени, сохранив в себе карательно-репрессивный характер. |

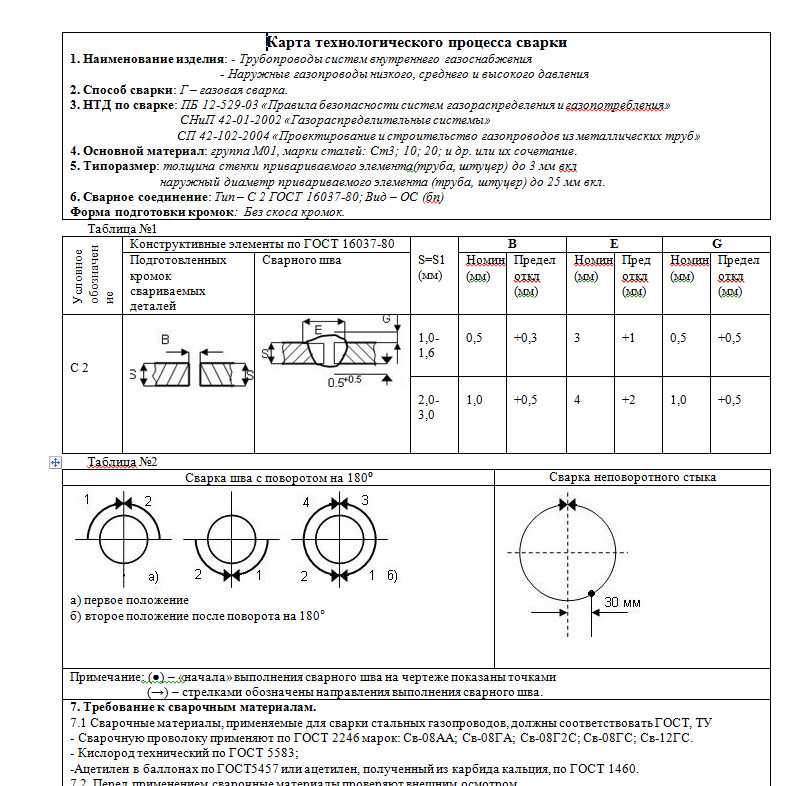

Способы сварки трубопроводов и виды сварных соединений

При изготовлении и монтаже технологических трубопроводов наиболее распространенным способом получения неразъемных соединений является сварка. Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП III-Г.9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки.

Сварке подвергают металлы, неметаллические материалы — пластмассы, стекло.

Все существующие способы сварки можно разделить на две основные группы: сварка давлением (пластическая) и сварка плавлением.

Основные способы сварки, получившие или получающие в настоящее время широкое применение в народном хозяйстве, приведены в классификации.

При изготовлении и монтаже технологических трубопроводов применяют в основном следующие виды сварки: ручную газовую, ручную электродуговую с помощью металлических электродов, полуавтоматическую и автоматическую электродуговую под слоем флюса, полуавтоматическую и автоматическую электродуговую в среде защитных газов, электроконтактную стыковую. В последнее время внедряется сварка порошковой и голой электродной проволоками, а также стыковая при высокочастотном нагреве (рис. 76).

Наибольшее применение при изготовлении трубопроводов получили способы электродуговой сварки, которые производят на постоянном и переменном токе. При сварке на постоянном токе к изделию присоединяют провод, соединенный с плюсовым полюсом машины, а к электроду — провод от минусового полюса машины. Такое соединение сварочной цепи называется соединением с прямой полярностью. Обратное соединение сварочных проводов — плюс на электроде и минус на изделии называется соединением с обратной полярностью.

Рис. 76. Принципиальная схема стыковой сварки труб при индукционном нагреве: 1 — труба, 2 — зажим, 3 — трансформатор ТВЧ, 4 — индуктор

76. Принципиальная схема стыковой сварки труб при индукционном нагреве: 1 — труба, 2 — зажим, 3 — трансформатор ТВЧ, 4 — индуктор

Экономически более выгодна сварка на переменном токе вследствие меньшего расхода электроэнергии, меньшей стоимости оборудования и более простого ухода за ними по сравнению с машинами постоянного тока.

При сварке технологических трубопроводов используют различные виды сварных соединений — стыковые, нахлесточные, а в ряде случаев — угловые (приварка штуцеров, плоских фланцев). На рис. 77 приведены часто применяемые виды сварных соединений труб и деталей трубопроводов.

Рис. 77. Виды сварных соединений труб и деталей трубопроводов:

а — стыковое продольное с односторонним швом, б — стыковое продольное с двухсторонним швом,

в — стыковое поперечное с односторонним швом без скоса кромок, г — то же со скосом кромок,

д — стыковое поперечное с подкладным кольцом без расточки, е — то же с внутренней расточкой,

ж — стыковое контактное, з — угловое одностороннее без скоса кромок,

и — угловое двухстороннее без скоса кромок, к — угловое одностороннее со скосом кромок,

л — раструбное нахлесточное.

Благодаря повышенной прочности наибольшее распространение имеет сварное соединение встык. Стыковые соединения могут иметь продольное (рис. 77, а,б)и поперечное (рис. 76,в— ж) расположение шва. Продольные стыки часто выполняют при изготовлении труб и деталей трубопроводов из листа, поперечные стыки — при соединении труб и деталей трубопроводов между собой.

По характеру выполнения сварного соединения швы разделяются на односторонние (рис. 77,а, в, г), двухсторонние (рис. 77,6), односторонние с подкладным кольцом (рис. 77, д, е). Трубопроводы с условным проходом до 500 мм сваривают только односторонним швом. Двухсторонний шов, т. е. с подваркой корня шва с внутренней стороны для повышения прочности соединения применяют для трубопроводов с условным проходом 600 мм и выше. Ограниченное применение подкладных колец объясняется тем, что они уменьшают проходное сечение трубопровода и вызывают дополнительное гидравлическое сопротивление.

Угловое сварное соединение без скоса кромок (рис. 77, з, и)и со скосом одной кромки (рис. 77, к) выполняют при изготовлении сварных деталей трубопроводов, а также при сварке деталей с трубами.

Рис. 78. Положение сварного шва в пространстве:

I — нижнее, II — вертикальное, I I I — потолочное, IV — горизонтальное на вертикальной плоскости

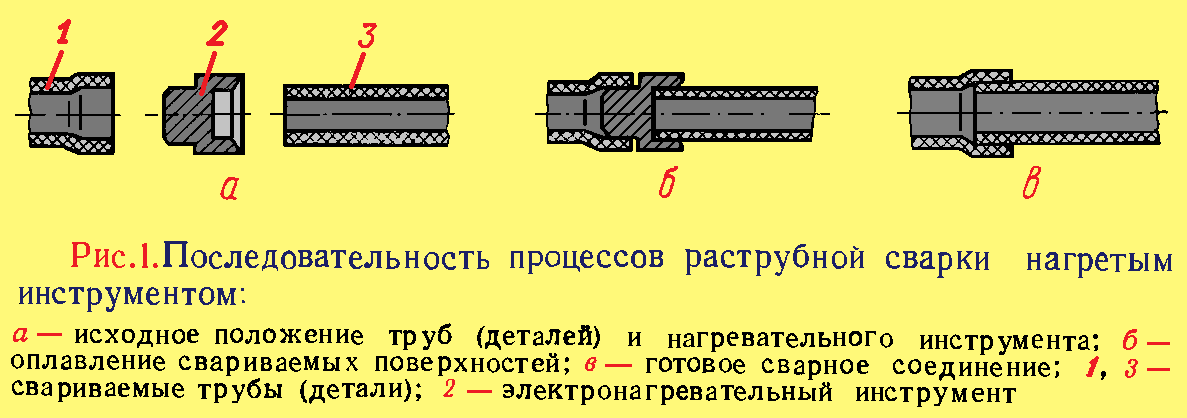

Сварное соединение в раструб — нахлесточное (рис. 77, л) является менее прочным, чем стыковое, и требует дополнительного расхода труб, а также необходимости производить предварительную раздачу конца трубы по диаметру. Такое соединение нашло применение в основном при сварке труб из цветных металлов и неметаллических материалов.

В соответствии с положением швов в пространстве различают сварку в нижнем I

Большинство поворотных стыков труб и деталей, выполняемых на трубозаготовительных заводах и в мастерских, сваривают наиболее простым и удобным швом в нижнем положении. Сварка неповоротных стыков значительно сложнее и требует высокой квалификации сварщика.

Вне зависимости от способа сварки основными требованиями, предъявляемыми к сварному шву технологических трубопроводов, являются прочность, пластичность и плотность. Прочность и пластичность металла швов должна быть не ниже, чем у основного металла.

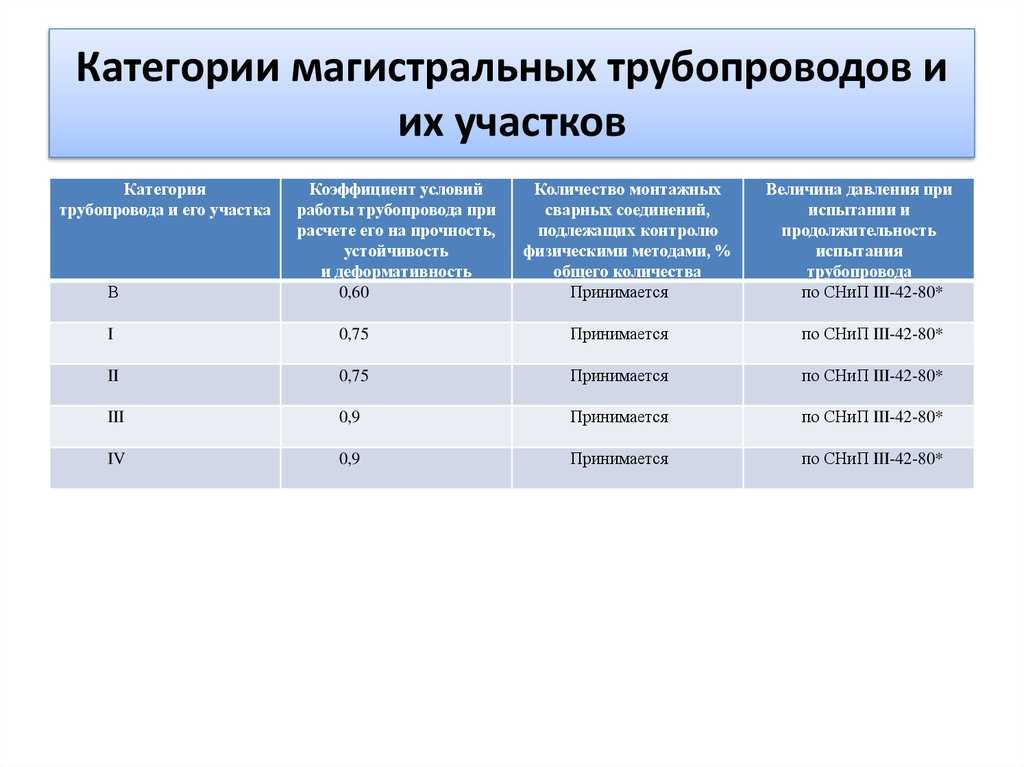

К сварке и прихватке стыков трубопроводов I, II, III и IV категории допускаются сварщики, имеющие удостоверение о сдаче испытаний в соответствии с «Правилами испытания электросварщиков и газосварщиков для допуска их к ответственным сварочным работам», утвержденными Госгортехнадзором.

Номера сварных стыков трубопроводов I и II категории необходимо записывать в журнале сварочных работ. К сварке и прихватке стыков трубопроводов V категории допускаются сварщики без сдачи испытаний по правилам Госгортехнадзора, неуспешно выполнившие пробные стыки.

Каждому сварщику выдается клеймо, номер которого он обязан выбивать на расстоянии 30—50 мм от стыка.

1. Какие основные виды сварки применяют при трубопроводных работах?

2. Какие основные виды сварных соединений используют при сварке трубопроводов, в чем их особенности?

3. Какие основные требования предъявляют к сварным швам?

4. Какие положения могут иметь сварные швы в пространстве, в чем особенности?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

СНиП и контроль качества сварных швов

Сварочная работа, как и любая другая производственная деятельность, требует наличия и соблюдения определенных правил, чтобы при сварке процесс был максимально продуктивным, а сварные соединения — качественными. В России и некоторых странах бывшего СССР такие правила установлены документами СНиП (строительные нормы и правила), ГОСТ (государственный стандарт), ЕНиР (единые нормы и расценки), СП (свод правил) и другими.

В России и некоторых странах бывшего СССР такие правила установлены документами СНиП (строительные нормы и правила), ГОСТ (государственный стандарт), ЕНиР (единые нормы и расценки), СП (свод правил) и другими.

Впервые устроившись на работу начинающие сварщики часть сталкиваются с незнанием СНиПов и ГОСТов, и это не удивительно. Ведь перед сварщиком стоит задача изучить и понять десятки нормативных документов, написанных в официально-деловом стиле, а это отнимает много времени. Мы решили помочь вам и опираясь на правила, используемые в строительстве и при сварке, составили список важнейших норм, которые следует знать перед тем, как приступить к работе. Мы научим рассчитывать время сварки на 1 м шва и рассчитытвать, сколько метров в день нужно сварить, расскажем, как провести контроль качества сварных соединений и какие предъявляются требования к сварным конструкциям.

Содержание статьи

- Нормативы сварочных работ

- Нормы времени

- Норма выработки

- Нормы расхода электроэнергии

- Норма расхода комплектующих

- Расчет времени, затраченного на сварку

- Расчеты

- Как организовать рабочее место

- Контроль качества сварочных работ

- Проверка квалификации

- Контроль качества свариваемых деталей

- Визуальный и механический контроль качества сварных соединений

- Ультразвуковой контроль сварных соединений

- Требования к сварным швам

- Требования к механическим свойствам сварного соединения

- Требования к качеству сварного шва

- Прочие требования к сварным соединениям

- Технические условия на изготовление сварочных конструкций

- Вместо заключения

Нормативы сварочных работ

Для начала давайте разберемся, зачем вообще нужны нормативы и какие они бывают. Прежде всего, нормативы регулируют качество и скорость выполнения работы. Также на нормативы влияет способ сварки, функциональные возможности сварочного оборудования, используемого при сварке, и квалификация сварщика. Ведь опытный мастер способен сделать за смену в два раза больше работы, чем начинающий работник. Также учитывается рабочее место сварщика, отдельное внимание уделяется его организации.

Прежде всего, нормативы регулируют качество и скорость выполнения работы. Также на нормативы влияет способ сварки, функциональные возможности сварочного оборудования, используемого при сварке, и квалификация сварщика. Ведь опытный мастер способен сделать за смену в два раза больше работы, чем начинающий работник. Также учитывается рабочее место сварщика, отдельное внимание уделяется его организации.

Современные нормативы регулируют время, которое сварщик должен затратить на свою работу, количество выполненной работы (например, количество сваренных металлических изделий за смену), расход электроэнергии и материалов (электродов, сварочного оборудования и прочего). Давайте подробнее остановимся на каждом из нормативов.

Нормы времени

В большинстве стран бывшего СССР существуют так называемые единые нормы времени на выполнение 1 м шва. Они обычно прописаны в нормативных документах. Но, несмотря на это каждый сварщик должен самостоятельно уметь делать расчет времени сварки, поскольку это один из важнейших показателей его продуктивности. Норма времени складывается из того, сколько сварщик должен потратить минут на непосредственный процесс сварки, и сколько должен потратить на подготовительные и/или иные производственные операции. В целом, выделяют три производственных операции, из которых складывается норма:

Норма времени складывается из того, сколько сварщик должен потратить минут на непосредственный процесс сварки, и сколько должен потратить на подготовительные и/или иные производственные операции. В целом, выделяют три производственных операции, из которых складывается норма:

- Основная производственная операция. К ней относится заготовка материалов для сварки и металла, его обработка и подготовка к сварке. Также сюда входит сам сварочный процесс.

- Вспомогательная производственная операция. К ней относится контроль качества сварных соединений и швов, а также транспортировка готовой детали в следующий цех.

- Дополнительное время. Оно тоже регулируется и дается специально для того, чтобы сварщик мог провести обслуживание процесса сварки 1 и сдать деталь на хранение, если это необходимо между основной и вспомогательной операцией.

Также обратите внимание, что прежде чем произвести расчет времени сварки нужно учесть и другие процессы, отнимающие даже несколько секунд при работе. К таким процессам относится настройка сварочного аппарата, время, затраченное на поджёг и время горения дуги при сварке особых видов металлов, время, потраченное на смену стержней, нанесение флюса или очистки шва и тому подобное. Также не забудьте учесть, что сварщику нужно время на уход за рабочим местом и на отдых (для этого нужно вычесть около 20% от полученного времени).

К таким процессам относится настройка сварочного аппарата, время, затраченное на поджёг и время горения дуги при сварке особых видов металлов, время, потраченное на смену стержней, нанесение флюса или очистки шва и тому подобное. Также не забудьте учесть, что сварщику нужно время на уход за рабочим местом и на отдых (для этого нужно вычесть около 20% от полученного времени).

Выше мы писали, что учитывается еще и квалификация сварщика, а также его опыт. Обычно это просчитывается с помощью специального коэффициента. В ходе расчетов мы получаем цифру, которая является эквивалентом квалификации. Проще говоря, каждой квалификации присваивается своя цифра, которая затем используется в расчетах.

Расчет можно производить разными способами, но самый распространенный — рабочие единицы. Одна рабочая единица равна одному сваренному изделию. Чем выше квалификация, тем больше единиц должен выполнять сварщик за смену. Если объемы работ слишком большие и не позволяют производить расчет в единицах, то рассчитывается время в минутах, необходимое для выполнения 1 м шва. Как видите, в норму времени входит множество операций, которые стоит учесть при расчетах. О том, как делать расчет, мы поговорим позже, а пока давайте разберемся с остальными нормами.

Как видите, в норму времени входит множество операций, которые стоит учесть при расчетах. О том, как делать расчет, мы поговорим позже, а пока давайте разберемся с остальными нормами.

Норма выработки

Норма выработки — это , по сути, просто то количество работы, которое вы выполнили за определенное количество времени. Как мы говорили выше, норма может выражаться в количестве изделий или в метрах сварного шва, которые вы успели наварить за час или за смену. Норма выработки может быть просто одним из компонентов нормы времени, а может существовать как самостоятельное правило.

Чтобы вам было понятнее, приведем простой пример. Допустим, сварщику нужно сварить 24 метра шва за смену. Мы просчитывает все: время, которое нужно потратить на настройку оборудования, на подготовку металла, на поджёг дуги, на сварочный процесс и так далее, плюс не забываем добавить время на отдых. Итого для сварщика средней квалификации норма составит 3 метра шва за 1 час. Соответственно в день (при условии 8-ти часового рабочего дня) сварщик должен сделать 24 метра шва.

Нормы расхода электроэнергии

Еще одна не менее важная норма, о которой не стоит забывать. Она необходима для расчета себестоимости сварочных работ и готового изделия. Зачастую расход считают в киловатт-часах, которые сварщик потратил на свою работу. Показания снимаются со счетчика.

Норма расхода комплектующих

Как вы понимаете, за время сварки вы расходуете не только электричество и время, но и комплектующие: электроды, газ, флюс, проволоку и прочее. Также сюда входит естественный износ аппаратов, применяемых при сварке. Износу подвержено не только оборудование, но и специфические элементы, необходимые при особых видах сварки. Например, контактные губки, роликовые направляющие, контактные плиты и многое другое. Все это нужно учесть. Кстати, в этой статье мы довольно подробно рассказывали, как рассчитать расход сварочной проволоки. Обязательно прочтите ее.

При этом степень износа может зависеть от многих факторов, например, от материала, из которого сделаны комплектующие, от металла, который вы свариваете и даже от режима, установленного в сварочном аппарате. Важно учитывать все эти факторы, поскольку они тоже влияют на себестоимость вашей работы и готового изделия. Как вы понимаете, нормирование сварочных работ просто необходимо в производственных условиях.

Важно учитывать все эти факторы, поскольку они тоже влияют на себестоимость вашей работы и готового изделия. Как вы понимаете, нормирование сварочных работ просто необходимо в производственных условиях.

Теперь, когда мы разобрались с нормами, давайте перейдем непосредственно к расчету времени, которое нам нужно затратить на сварку, и посмотрим, которые нормы нам предлагают современные строительные документы.

Расчет времени, затраченного на сварку

Нормы времени на сварочные работы устанавливаются не просто так, вы могли понять это после прочтения прошлого раздела. Как вы помните, нашим показателем продуктивности считается либо количество изделий, которые вы сварили, либо метры швов, которые вы наплавили.

Ниже таблица, в которой вы можете видеть единые нормы времени на одностороннюю сварку стыковых соединений без скоса кромок. Эти нормы взяты из ЕНиР (Сборник Е22, раздел «Сварочные работы»). Также вы можете найти нормы в СНиП по сварке. Норма времени на сварку может отличаться в зависимости от многих факторов: начиная от типа шва, заканчивая, опять же, квалификацией мастера. Теперь давайте приступим к непосредственным расчетам, поскольку каждый мастер обязан знать это и применять на практике.

Теперь давайте приступим к непосредственным расчетам, поскольку каждый мастер обязан знать это и применять на практике.

Расчеты

Для расчета времени на ведение 1 метра шва электрической дугой используются формулы. Наиболее универсальная формула выглядит следующим образом:

t0 — это основное время, обычно измеряется в часах и иногда в минутах.

L — это длина шва, обычно 1 м шва измеряется в метрах или сантиметрах.

F — это площадь сечения шва, измеряется в квадратных сантиметрах.

7,85 — пример плотности наплавленного металла, взятой в граммах на кубический сантиметр, вы должны подставить свое значение плотности.

I — значение сварочного тока, измеряется в амперах.

Кн — это коэффициент наплавки.

Чтобы посчитать, сколько времени в день сварщик тратит на работу, достаточно умножить полученную цифру на кол-во рабочих часов.

Если вам нужно рассчитать время, затраченное на газовую сварку, то воспользуйтесь следующей формулой:

S — это толщина свариваемого металла, обозначается в миллиметрах.

К — это коэффициент, он зависит от типа металла, используемого при сварке (для низкоуглеродистой стали это коэффициент составляет 4-5; для легированной стали, чугуна, латуни и бронзы — 6, для меди – 3, а для алюминия и его сплавов – 4).

Также нелишним будет запомнить формулу расчета времени, затраченного на кислородную резку:

L — это длина резки, обозначается в миллиметрах.

v — это скорость резки, обозначается мм в ми.

Как организовать рабочее место

Чтобы сварщик выполнял все нормы, положенные ему в день, нужно правильно организовать для него рабочее место. Согласитесь, сидя на неудобном стуле или с неправильной высотой рабочего стола норму выполнить сложно. А наша задача — максимально повысить производительность труда. Обычно на работе есть так называемые планы НОТ (научная организация труда). В них подробно расписывается, какое рабочее место вам положено. На картинке ниже вы можете видеть рабочее место, которое соответствует правилам.

Помимо физического комфорта рабочее место должно соответствовать правилах техники безопасности. Также у сварщика должен быть легкий доступ ко всем необходимым инструментам, чтобы не терять время в поисках электрода или новой детали.

Также у сварщика должен быть легкий доступ ко всем необходимым инструментам, чтобы не терять время в поисках электрода или новой детали.

Контроль качества сварочных работ

С нормами закончили, теперь поговорим о том, что должен делать сварщик после того, как выполнит сварку. Прежде всего, он должен произвести контроль качества сварочных работ. На крупных производствах этим занимаются отдельные люди, но на большинстве заводов эта обязанность поручается сварщику. Тема контроля качества довольно обширна, поэтому остановимся на ней поподробнее.

Контроль сварочных работ можно разделить на три этапа:

- Проверка квалификации сварщика

- Контроль качества свариваемых деталей

- Визуальный и механический контроль качества сварных соединений

Давайте подробнее разберем каждый этап.

Проверка квалификации

Перед тем, как допустить сварщика к работе, нужно проверить соответствие его навыков и присвоенной квалификации. Каждый сварщик должен предъявить документы с допуском к сварке и сделать тестовый шов на выданном ему образце детали. При тесте нужно использовать те же электроды и те же металлы, что и при основной работе. Затем образцы отправляются на экспертизу и подвергаются осмотру. Если работа сварщика соответствует нормам, то мастер допускается к сварке.

При тесте нужно использовать те же электроды и те же металлы, что и при основной работе. Затем образцы отправляются на экспертизу и подвергаются осмотру. Если работа сварщика соответствует нормам, то мастер допускается к сварке.

Контроль качества свариваемых деталей

Визуальный и механический контроль качества сварных соединений

Это завершающий этап, который проводится после сварки. Для начала нужно очистить шов от шлака и частичек разбрызгавшегося металла. Затем нужно осмотреть шов. В идеале шов должен иметь мелкочешуйчатую структуру, а переход от шва к металлу должен быть плавным. Высота шва не должна превышать 3 миллиметра, в идеале — 1 миллиметр.

Если не соблюдать правила сварки, то практически сразу же образуются дефекты, так что визуальный осмотр помогает выявить 50% проблем еще до того, как деталь будет подвергнута более серьезным испытаниям. В ходе визуального контроля можно обнаружить трещины, излишнюю пористость соединения, излишнюю зашлакованность, не проваренный шов.

В ходе визуального контроля можно обнаружить трещины, излишнюю пористость соединения, излишнюю зашлакованность, не проваренный шов.

После визуального осмотра нужно подвергнуть шов механическим испытаниям. С их помощью выясняется предел прочности соединения. Если были найдены недостатки, то проводится дополнительный контроль, чтобы подтвердить наличие дефектов. Если после повторной проверки отрицательный результат подтвердится, то сварщика отстранят от работы и направят на курсы повышения квалификации.

С помощью механических испытаний можно выявить дополнительные дефекты, не видимые при визуальном осмотре. Это может быть непровар корня шва, боковой непровар, прожог или внутренние трещины. Если сварочные шов длинный, то допускается вырезка дефектного участка.

Ультразвуковой контроль сварных соединений

С помощью ультразвука можно проверить качество сварных швов. Принцип работы прост: устройство генерирует ультразвуковые волны с частотой до 20 тысяч Гц, которые беспрепятственно проникают в поры шва и начинают отражаться от внутренних трещин и или пустот, если таковые имеются. Звуковая волна прямая, но если на ее пути встречается дефект, то она искривляется.

Звуковая волна прямая, но если на ее пути встречается дефект, то она искривляется.

Такую работу обычно поручают не сварщику, а специальному оператору, который фиксирует все дефекты на мониторе прибора и подробно записывает результаты проверки. В целом, это один из наиболее популярных способов обнаружить скрытые от глаз дефекты.

Мы перечислили самые популярные способы контроля качества. Конечно, есть и другие методы, но перечисленные выше давно зарекомендовали себя как наиболее эффективные. Особенно в условиях крупномасштабного производства. После того, как произведен контроль качества сварочных работ, результаты нужно обязательно зафиксировать в журнале и на чертеже.

Требования к сварным швам

Также сварщику желательно знать требования к сварным швам металлоконструкций. Это поспособствует правильному контролю качества и адекватной оценке своей работы.

Требования к механическим свойствам сварного соединения

Сварка металлоконструкций или сварка трубопроводов подразумевает безусловную прочность и надежность сварных швов. Этого можно достичь только в случае полного соблюдения требований к механическим свойствам соединений. Опираясь на ГОСТы и правила мы выявили следующие основные свойства шва, которые нужно соблюдать, чтобы соединение получить качественным:

Этого можно достичь только в случае полного соблюдения требований к механическим свойствам соединений. Опираясь на ГОСТы и правила мы выявили следующие основные свойства шва, которые нужно соблюдать, чтобы соединение получить качественным:

- Показатель относительного удлинения металла шва не должен быть меньше 15-16%.

- Ударная вязкость должна быть на высоком уровне. Чтобы узнать этот параметр, нужно провести тест: проверить реакцию шва при среднесуточной температуре, при этом тест нужно проводить в течении недели при самой низкой температуре в вашем регионе. Минимальное значение ударной вязкости — 29 Дж/кв.см.

- Временное сопротивление шва на разрыв должно быть аналогичным, как у металла, используемого при сварке. Не допускается меньшее значение сопротивления.

- Твердость металла должна составлять 350 HV для сварных элементов конструкций, относящихся к 1 группе, и 400 HV для сварных элементов всех прочих конструкций. Эти правила регламентирует СНиП II-23.

Требования к качеству сварного шва

При сварке металлоконструкций крайне важно обращать внимание на качество самого шва. Ранее мы рассказывали о том, как проходит контроль качества сварочных соединений, теперь расскажем про классификацию швов исходя из их качества. Итак, швы бывают трех категорий:

Ранее мы рассказывали о том, как проходит контроль качества сварочных соединений, теперь расскажем про классификацию швов исходя из их качества. Итак, швы бывают трех категорий:

- Первая категория. Наилучшее качество. К этой категории могут относиться любые типы швов, к которым предъявляются особые требования долговечности и надежности. Швы первой категории должны выдерживать колоссальные нагрузки и обеспечивать надежное соединение сложных конструкций из металла, в том числе промышленных. Швами первой категории сваривают металлические каркасы зданий и обшивку кораблей. Также к первой категории относятся швы, рассчитанные на долгую эксплуатацию в суровых климатических условиях. Например, на крайнем Севере.

- Вторая категория. Среднее качество. Это наиболее распространенная категория, к ней относятся любые типы швов, стойких к разрыву. В целом, к этой категории можно отнести большинство соединений. Яркий пример — швы, которыми сваривают кузова автомобилей. Такие швы способны выдержать относительно большие нагрузки, но не рассчитаны на эксплуатацию в жестких условиях.

- Третья категория. Ниже среднего. Швы такой категории не обязательно являются самыми плохими по качеству, но их однозначно нельзя накладывать на ответственные конструкции. Зато можно сварить вспомогательные металлические конструкции, сэкономив при этом время и силы.

Прочие требования к сварным соединениям

Требования к сварным конструкциям и швам могут быть самыми разнообразными, и помимо указанных выше существует еще ряд особенностей, которые стоит знать перед тем, как приступить к работе. В рамках этой статьи мы не сможем описать все особенности, поскольку сварочный процесс имеет множество нюансов. Рекомендуем самостоятельно ознакомиться со СНиПами на интересующую вас тему. Там вы сможете найти всю необходимую информацию о расположения сварочного соединения, его рекомендуемой длине и толщине для каждого типа конструкции и металла. Воспринимайте нормы не как свод правил, а как удобную шпаргалку в работе.

Технические условия на изготовление сварочных конструкций

Техническое нормирование крайне важно, оно регулирует весь сварочный процесс. Именно от правильной организации работы зависит конечный результат на сборочно-сварочном заводе любого масштаба. Технические условия на изготовление сварной конструкции — это, по сути, набор документов, с которыми вы можете ознакомиться и узнать всю информацию о той или иной детали. В этих документах описываются все этапы сварочного процесса: от подготовки до транспортировки. Классический пакет документов состоит из чертежей готового изделия, технических условий и программы выпуска (она может быть примерной). Давайте подробнее остановимся на этом.

Именно от правильной организации работы зависит конечный результат на сборочно-сварочном заводе любого масштаба. Технические условия на изготовление сварной конструкции — это, по сути, набор документов, с которыми вы можете ознакомиться и узнать всю информацию о той или иной детали. В этих документах описываются все этапы сварочного процесса: от подготовки до транспортировки. Классический пакет документов состоит из чертежей готового изделия, технических условий и программы выпуска (она может быть примерной). Давайте подробнее остановимся на этом.

Начнем с чертежей. Без них не обходится ни одна более-менее профессиональная сварка, поскольку невозможно с точностью определить «на глаз», где должны быть швы. Особенно это касается особо ответственных металлических конструкций, который могут нанести вред человеку при неправильной сварке и последующем разрушении.

Также в технических условиях указывают особенности эксплуатации конструкции или детали. Например, изделие может быть не предназначено для эксплуатации при большой минусовой температуре или при повышенных механических нагрузках. Всю это информацию в обязательном порядке указывают в тех.условиях, чтобы избежать проблем. Так существуют конструкции нескольких типов: особо ответственные, ответственные и все остальные. Исходя из типа прописываются соответствующие условия.

Например, изделие может быть не предназначено для эксплуатации при большой минусовой температуре или при повышенных механических нагрузках. Всю это информацию в обязательном порядке указывают в тех.условиях, чтобы избежать проблем. Так существуют конструкции нескольких типов: особо ответственные, ответственные и все остальные. Исходя из типа прописываются соответствующие условия.

И последний акт, входящий в состав пакета документации — это программа выпуска. Как мы указывали ранее, она может быть приблизительной. Здесь указывается количество изделий, которое нужно выпустить за определенный срок. Эта информация нужна скорее не для учета выпущенной продукции, а в качестве основания для использования того или иного комплекта сварочного оборудования и доказательства экономической обоснованности использования такого комплекта в работе.

Производственный процесс состоит из множества этапов и крайне важно соблюдать их последовательность и не отклоняться от общепринятых норм. Это поможет изготавливать изделия быстро, качественно и недорого.

Вместо заключения

Теперь вы знаете основные единые нормы времени на выполнение работ и требования, которые необходимо учесть при сварке. Конечно, это далеко не все выдержки из документов, вы можете найти в интернете СНиП по сварке, используемые в строительстве и при сварке, и самостоятельно ознакомиться с ними. Мы лишь собрали наиболее значимые, на наш взгляд, правила, соблюдая которые вы сможете значительно улучшить производительно труда и качество сварочных работ.

Обязательно научитесь рассчитывать расход времени и материалов, это существенно облегчит вашу работу и позволит трезво анализировать свои навыки. Также не поленитесь и заучите хотя бы основные требования к швам и металлу, который собираетесь варить. Если вы начинающий сварщик и только приступили к работе, то рекомендуем выписать основные положения и периодически перечитывать их, а затем применять на практике, чтобы закрепить результат. Делитесь этой статьей в социальных сетях и оставляйте комментарии. Желаем удачи!

СП сварка металлоконструкций.

Нормирование сварочной работы. В чем оно заключается

Нормирование сварочной работы. В чем оно заключаетсяСодержание статьиПоказать

- Нормативы осуществления работ по сварке

- Составляющие нормирования сварочных работ.

- Норма времени сварочных работ как основа трудового процесса

- Контроль качества сварочных работ

- Контроль качества свариваемых деталей

- Визуальный и механический контроль качества сварных соединений

- Как заполняются графы

- Где еще описаны рекомендации по заполнению

- Требования к сварным швам

- Сколько стыков должен варить сварщик в день

- Оптимальная скорость

- Вместо заключения

Нормативы осуществления работ по сварке

Задача нормативных значений – регулировать качество выполняемых работ, скорость выполнения, время выполнения определенных работ, нормы выработки, расход электроэнергии, который потребуется для выполнения сварочной работы, необходимое количество комплектующих изделий, время, необходимое на выполнение сварки.

Регламентированным помимо этого является контроль сварных соединений и методы его проведения. Выполнению требований документа СНиП подлежит выпуск чертежей и документации, в частности, технических условий. Особое внимание уделяется обеспечению безопасности при осуществлении работ по сварке.

СНиП состоит из четырех независимых друг от друга частей, в которых содержатся нормы сварочных работ.

Нормы времени на сварку рассчитывают, исходя из понятия – норма времени на сварку 1 м шва. Квалифицированный сварщик обязан обладать умением самому производить расчет времени, в течение которого он сможет выполнить конкретные операционные действия. От правильного расчета будет зависеть производительность и продуктивность выполняемой работы.

Сварщик при расчете должен учитывать нормы времени на сварочные работы, указанные в СНиПе. Они складываются из времени, затрачиваемого конкретно на сварочный процесс, а также из времени на осуществление подготовительных работ и проведения различных производственных операций.

Существует три вида производственных операций, входящих в понятие нормы:

- Основная.

- Вспомогательная.

- Дополнительная.

В понятие основной производственной операции входят обеспечение расходными материалами для сварки, необходимая обработка основных свариваемых металлов и проведение подготовительных операций. Основная производственная сварка – производимый сварочный процесс.

Вспомогательная операция включает в себя: доставку на место сварки подлежащих сварке деталей и выбранного оборудования, дальнейший контроль получившегося соединения и перемещение его согласно технологическому процессу, например, в цех для сборки.

Дополнительное время учитывается для обслуживания процесса, выставления необходимых параметров на оборудовании, высушивании электродов, проверку работоспособности используемых приборов, замену электродов, нанесение флюса. В это понятие может быть включено время, которое понадобится для сдачи на хранение при необходимости.

В расчет необходимо включить время на уход за своим рабочим местом, переодевание в защитный костюм, отдых и обеденный перерыв.

При расчете учитывается квалификация исполнителя, которая влияет на быстроту выполнения процесса сварки и применяется специальный коэффициент. Для расчета имеется несколько способов, самым распространенным из которых является вычисление с помощью рабочих единиц. Каждую единицу приравнивают к одному, подвергаемому сварке изделию.

Нормирование сварочных работ, касающееся их выработки, определяет работу, выполненное за обозначенное время. Единицей измерения является количество изделий или значение величины сварного шва в метрах, которые подверглись сварочному процессу за один час или за смену. Норма выработки может быть составляющей нормы времени или вычисляться отдельно.

СНИП по сварке предписывает вести учет затрат на электроэнергию, необходимой для осуществления работ. Они зависят от применяемого оборудования и его мощности, указанной в паспорте не него. Кроме того, необходимо достаточное освещение места для работы. Единицей измерения служат киловатт-часы.

Кроме того, необходимо достаточное освещение места для работы. Единицей измерения служат киловатт-часы.

При сварочных работах происходит расходование не только времени и электроэнергии, но и комплектующих принадлежностей и инструментов. СНиП на сварочные работы предусматривает и эти обстоятельства. К комплектующим изделиям, без которых не может быть произведена сварка, относятся электроды, флюс, газ.

В расходы такого типа входит износ аппаратуры и отдельных специфичных элементов – роликовых направляющих, контактных губок и подобных изделий. Износ оборудования зависит от многочисленных факторов. К примеру, от материала изготовления комплектующих изделий, а также от выбранного и установленного на оборудовании режима работы.

СНиП на сварку для удобства проведения расчетных действий содержит вспомогательный материал для более быстрых и удобных подсчетов. К ним относятся различные таблицы. Примером служит следующая таблица нормирования сварочных работ:

Приведенная в качестве примера таблица относится к условиям, когда сварка осуществляется только с одной стороны и при этом отсутствует скос кромок. При этом играет роль положение шва в пространстве и разряд, присвоенный этому типу работ. Большое значение имеет толщина деталей, подлежащих сварке, что учитывают нормы времени на сварку металлоконструкций.

При этом играет роль положение шва в пространстве и разряд, присвоенный этому типу работ. Большое значение имеет толщина деталей, подлежащих сварке, что учитывают нормы времени на сварку металлоконструкций.

Расчет времени сварки можно осуществлять, применяя следующую формулу:

где:

- t0 – искомое время;

- L – длина шва;

- F – площадь сечения шва;

- I – величина тока;

- Кн – коэффициент, характеризующий наплавку.

В указанной формуле величина 7,85 – плотность металла. В каждом конкретном случае следует подставлять свое значение. Для подсчета времени, затрачиваемого на сварную работу за одну рабочую смену, следует результат подсчета по формуле умножить на количество часов.

Если осуществляется газовая сварка, то удобно применять следующую формулу:

где:

- S – толщина металла, подлежащего сварке;

- К – коэффициент, зависящий от металла. Он будет различным для разных видов.

Формула, используемая для расчета времени сварки с помощью кислорода:

где:

- L – длина сварочных швов;

- V – скорость сварки.

Единые нормы времени на сварочные работы указаны в нормативном документе СНиП. Единицей измерения может служить время сварки 1 метра шва. Также при расчетах применяется такая единица измерения, как норма сварки в метрах в день.

Чтобы все расчетные нормативы сварочных работ были выполнены, необходимым служит правильная организация места, являющееся для сварщика рабочим.

Его устраивают согласно рекомендациям научной организации труда НОТ. Сидеть за металлическим верстаком должно быть удобно. Сверху должен иметься защитный козырек. Помещение необходимо оборудовать вытяжной вентиляцией. Должны быть розетки для подключения сварочного оборудования. Необходимо наличие средств безопасности.

Составляющие нормирования сварочных работ.

Нормы сварочных работ при электродуговом сваривании включают в себя такие составляющие, как время, количество работы, выработку и пр.

Время, затраченное на производство конкретной единицы, становится нормой времени при проведении электрического дугового сваривания. Один килограмм наплавленного в ходе процедуры сварки металла, один метр сварочного узла, а также одна деталь, изготовленная в ходе сваривания, – и будут количеством работы.

Один килограмм наплавленного в ходе процедуры сварки металла, один метр сварочного узла, а также одна деталь, изготовленная в ходе сваривания, – и будут количеством работы.

Измеряют стандарты времени в минутах на метр. Под стандартом выработки понимается весь спектр работ, выполненный за определенное время. Эту выработку измеряют длиной сварочного шва (в метрах), который был выполнен за рабочий час или смену.

Потребление электроэнергии – тоже очень важная единица, как с технической, так и с экономической стороны. Единицы измерения расхода электроэнергии – киловатт в час на килограмм расплавленного в ходе процедуры сваривания металла.

Норма времени сварочных работ как основа трудового процесса

Сварочные генераторы – инструмент, незаменимый для выполнения качественной ручной сварки штучными электродами. Сварочный генератор устроен таким образом, чтобы в процессе работы сила сварочного тока сохранялась практически неизменной, то есть, не зависела от длины сварочной дуги, которая может изменяться довольно медленно, в зависимости от скорости движения руки сварщика. Только это условие позволит дуге находиться постоянно в состоянии горения.

Только это условие позволит дуге находиться постоянно в состоянии горения.

Сварочные работы требуют хорошо оборудованного рабочего места. Деревянная столешница для таких работ явно не подойдет. В этой статье мы расскажем вам о том, как можно при небольших затратах времени и средств собрать стальной сварочный стол своими руками.

В этой статье речь пойдет об охране труда и безопасности во время сварочного процесса. Детально остановимся на травмоопасных ситуациях, которые можно избежать, соблюдая правила техники безопасности. А также расскажем о правилах охраны труда сварщиков.

Контроль качества сварочных работ

С нормами закончили, теперь поговорим о том, что должен делать сварщик после того, как выполнит сварку. Прежде всего, он должен произвести контроль качества сварочных работ. На крупных производствах этим занимаются отдельные люди, но на большинстве заводов эта обязанность поручается сварщику. Тема контроля качества довольно обширна, поэтому остановимся на ней поподробнее.

Контроль сварочных работ можно разделить на три этапа:

- Проверка квалификации сварщика

- Контроль качества свариваемых деталей

- Визуальный и механический контроль качества сварных соединений

Давайте подробнее разберем каждый этап.

Контроль качества свариваемых деталей

Перед работой нужно проверить качество деталей, которые необходимо сварить. Детали должны иметь соответствующие документы, быть изготовлены из сертифицированного металла. Перед сваркой детали нужно тщательно осмотреть и выяснить, есть ли дефекты. В целом, качество деталей так же регламентируется нормами. Их вы можете отдельно изучить, почитав СНиПы и ГОСТы.

Визуальный и механический контроль качества сварных соединений

Это завершающий этап, который проводится после сварки. Для начала нужно очистить шов от шлака и частичек разбрызгавшегося металла. Затем нужно осмотреть шов. В идеале шов должен иметь мелкочешуйчатую структуру, а переход от шва к металлу должен быть плавным. Высота шва не должна превышать 3 миллиметра, в идеале — 1 миллиметр.

Высота шва не должна превышать 3 миллиметра, в идеале — 1 миллиметр.

Если не соблюдать правила сварки, то практически сразу же образуются дефекты, так что визуальный осмотр помогает выявить 50% проблем еще до того, как деталь будет подвергнута более серьезным испытаниям. В ходе визуального контроля можно обнаружить трещины, излишнюю пористость соединения, излишнюю зашлакованность, не проваренный шов.

После визуального осмотра нужно подвергнуть шов механическим испытаниям. С их помощью выясняется предел прочности соединения. Если были найдены недостатки, то проводится дополнительный контроль, чтобы подтвердить наличие дефектов. Если после повторной проверки отрицательный результат подтвердится, то сварщика отстранят от работы и направят на курсы повышения квалификации.

С помощью механических испытаний можно выявить дополнительные дефекты, не видимые при визуальном осмотре. Это может быть непровар корня шва, боковой непровар, прожог или внутренние трещины. Если сварочные шов длинный, то допускается вырезка дефектного участка.

Как заполняются графы

В документе на титульном листе ясно и четко даны конкретные названия граф, ошибиться здесь трудно. Так, в грамотно оформленном документе могут присутствовать:

- Название компании, которая выполняет поставленную задачу.

- На каком объекте выполняются сварные работы, его адрес и название.

- ФИО и должность сотрудника, который выполняет работы и заносит данные об их выполнении в журнал (в этом пункте предусмотрено место для подписи).

- Название компании, которая разрабатывала проектную документацию на выполнение работ. В этом пункте может стоять прочерк, если проектная деятельность не велась, а сотрудник действовал по готовым схемам и чертежам.

- Шифр проекта.

- Кто изготавливал соединяемые конструкции.

- ФИО представителя заказчика выполняемых сварочных работ с должностью и подписью сотрудника технического надзора.

- Датировка: начало и окончание ведения журнала.

Важный момент! Даже если на стройплощадке работают сразу две бригады сварщиков от разных организаций, они ведут отдельные журналы сварочных работ. И наоборот. Одна организация при переходе на другой объект обязана завести новый журнал.

И наоборот. Одна организация при переходе на другой объект обязана завести новый журнал.

После титульного листа материально ответственному лицу следует заполнить таблицу с данными о инженерно- техническом персонале, который занимался выполнением сварочных работ. В основном это инженеры и главные инженеры. Именно эти сотрудники сочли нужным соединять металлические элементы в конкретном месте и именно таким образом.

Список может состоять из одной или нескольких строк, это зависит от количества занятых в процессе проектировки и разработки технического задания сотрудников. В любом случае надо записывать данные о работниках максимально полно, с указанием ФИО, образования, категории, специализации и должности.

Два отдельных столбца посвящены дате начала и окончания работы на описываемом объекте. Если будет происходить судебное разбирательство, то по этим данным можно будет установить виновных в происшествии лиц.

Обязательно должна присутствовать в этой таблице информация, есть ли у инженера, ответственного за корректное выполнение сварочных работы, отметка об аттестации по этому виду строительной деятельности.

В случае ее отсутствия руководитель не имеет права допускать этого специалиста к контролю за выполнением сварочных работ.

После таблицы с данными об инженерах следуют данные о собственно сварщиках, которые несут ответственность за качество проделанной работы и заверяют это своими подписями в последней графе. Помимо нее, в состав второй таблицы о персонале включена информация о:

- ФИО.

- Квалификационном разряде сотрудника.

- Номере личного клейма (оно ставится на каждом выполненном ответственно сварном соединении).

- Удостоверении сварщика (срок его действия, номер, в каком пространственном положении он имеет право сваривать швы).

- Качестве сварки предоставленных пробных образцов (удовлетворительно либо неудовлетворительно).

Клеймо сварщика представляет собой заготовку, состоящую из двух строк чисел высотой в 5 мм и 3 мм в рамке или без оной. Оно помогает определить, кто из сотрудников сваривал то или иное соединение. Особенно это касается сосудов, находящихся под давлением и других металлических соединений, от которых напрямую могут зависеть жизни людей.

Особенно это касается сосудов, находящихся под давлением и других металлических соединений, от которых напрямую могут зависеть жизни людей.

Где еще описаны рекомендации по заполнению

Документ подробно описывается и приводится в СНиП 3.03.01-87. Именно в этом акте прописана документация, которая заполняется для контроля строительных работ. Иногда журнал антикоррозийной защиты совмещают с журналом сварочных работ, так как антикоррозийная защита может производиться теми же лицами сразу же после сварки.

Требования к сварным швам

Также сварщику желательно знать требования к сварным швам металлоконструкций. Это поспособствует правильному контролю качества и адекватной оценке своей работы.

Сварка металлоконструкций или сварка трубопроводов подразумевает безусловную прочность и надежность сварных швов. Этого можно достичь только в случае полного соблюдения требований к механическим свойствам соединений. Опираясь на ГОСТы и правила мы выявили следующие основные свойства шва, которые нужно соблюдать, чтобы соединение получить качественным:

- Показатель относительного удлинения металла шва не должен быть меньше 15-16%.

- Ударная вязкость должна быть на высоком уровне. Чтобы узнать этот параметр, нужно провести тест: проверить реакцию шва при среднесуточной температуре, при этом тест нужно проводить в течении недели при самой низкой температуре в вашем регионе. Минимальное значение ударной вязкости — 29 Дж/кв.см.

- Временное сопротивление шва на разрыв должно быть аналогичным, как у металла, используемого при сварке. Не допускается меньшее значение сопротивления.

- Твердость металла должна составлять 350 HV для сварных элементов конструкций, относящихся к 1 группе, и 400 HV для сварных элементов всех прочих конструкций. Эти правила регламентирует СНиП II-23.

При сварке металлоконструкций крайне важно обращать внимание на качество самого шва. Ранее мы рассказывали о том, как проходит контроль качества сварочных соединений, теперь расскажем про классификацию швов исходя из их качества. Итак, швы бывают трех категорий:

- Первая категория. Наилучшее качество. К этой категории могут относиться любые типы швов, к которым предъявляются особые требования долговечности и надежности.

Швы первой категории должны выдерживать колоссальные нагрузки и обеспечивать надежное соединение сложных конструкций из металла, в том числе промышленных. Швами первой категории сваривают металлические каркасы зданий и обшивку кораблей. Также к первой категории относятся швы, рассчитанные на долгую эксплуатацию в суровых климатических условиях. Например, на крайнем Севере.

Швы первой категории должны выдерживать колоссальные нагрузки и обеспечивать надежное соединение сложных конструкций из металла, в том числе промышленных. Швами первой категории сваривают металлические каркасы зданий и обшивку кораблей. Также к первой категории относятся швы, рассчитанные на долгую эксплуатацию в суровых климатических условиях. Например, на крайнем Севере. - Вторая категория. Среднее качество. Это наиболее распространенная категория, к ней относятся любые типы швов, стойких к разрыву. В целом, к этой категории можно отнести большинство соединений. Яркий пример — швы, которыми сваривают кузова автомобилей. Такие швы способны выдержать относительно большие нагрузки, но не рассчитаны на эксплуатацию в жестких условиях.

- Третья категория. Ниже среднего. Швы такой категории не обязательно являются самыми плохими по качеству, но их однозначно нельзя накладывать на ответственные конструкции. Зато можно сварить вспомогательные металлические конструкции, сэкономив при этом время и силы.

Требования к сварным конструкциям и швам могут быть самыми разнообразными, и помимо указанных выше существует еще ряд особенностей, которые стоит знать перед тем, как приступить к работе. В рамках этой статьи мы не сможем описать все особенности, поскольку сварочный процесс имеет множество нюансов.

Рекомендуем самостоятельно ознакомиться со СНиПами на интересующую вас тему. Там вы сможете найти всю необходимую информацию о расположения сварочного соединения, его рекомендуемой длине и толщине для каждого типа конструкции и металла. Воспринимайте нормы не как свод правил, а как удобную шпаргалку в работе.

Сколько стыков должен варить сварщик в день

Оценка результативности производственной деятельности сварщика, расчет оплаты его труда проводится с учетом норм времени на сварочные работы.

Временной показатель зависит от нескольких факторов: квалификации исполнителя, группы свариваемого материала, вида шовного соединения, рабочих условий, оборудования.

Оценивая норму временные затраты, следует учитывать все виды деятельности сварщика. Можно условно разделить работу на несколько этапов:

- к основным процедурам следует отнести заготовку, предварительную обработку, сборку, непосредственно сварку и заключительную отделку, необходимую для получения полноценной продукции;

- вспомогательные операции состоят из контроля состояния полученного изделия и доставка его на предназначенное место;

- на обслуживание сварки, организацию условий для правильного хранения материалов и устройств требуется дополнительное время.

Нормы времени на проведение основного комплекса сварочных работ учитывают временные затраты на подготовку всех необходимых материалов, деталей; приведение оборудования и вспомогательных средств в рабочее состояние.

Важный фактор для расчета норм времени – промежуток, в течение которого инициирована рабочая зона. Примером может служить время горения дуги.

Основные виды сварочных работ сопровождаются обязательной вспомогательной деятельностью. Нужно сменить электрод, осмотреть внимательно шов, при необходимости подготовить кромку.

Нужно сменить электрод, осмотреть внимательно шов, при необходимости подготовить кромку.

Все основные и вспомогательные процедуры составляют оперативное время сварки. Откладывать их без ущерба для результата невозможно.

Количественный расчет нормы временных затрат определяет скорость сварки, которая должна обеспечивать получение качественного шва. В преобладающей мере она зависит от двух значений: толщины изделия и сварочного шва. Работать нужно так, чтобы жидкий расплав не переполнял рабочую ванну, не образовывал наплывов, плавно переходил к основной части деталей.

Превышение или уменьшение скорости приводит к резкому ухудшению качества работы, изменяя время сварки. При оптимальной скорости шов получается достаточно глубоким, но не очень широким.

Это гарантирует соответствие нормам качества. Для ручной дуговой сварки лучший результат обычно дают сварочные работы, проводимые со скоростью 30-40 м/час.

Значения нормы могут меняться в зависимости от специфики материала. При полуавтоматической сварке показатели скорости зачастую бывают выше. Это понятно и объяснимо спецификой используемого оборудования.

При полуавтоматической сварке показатели скорости зачастую бывают выше. Это понятно и объяснимо спецификой используемого оборудования.

Сварщику в соответствии с квалификационными возможностями приходится работать с разнохарактерными материалами. Это существенно сказывается на норме времени сварочных работ.

Принято выделять несколько основных групп, отличающихся содержанием химических компонентов и назначением. Например, к группе М01 относят конструкционные стальные сплавы с углеродистым и низколегированным составом. Предел текучести этих материалов не превышает 360 МП.

По мере увеличения значения цифры в маркировке улучшаются характеристики сплавов. Так в класс М07 внесены арматурные стали, предназначенные для изготовления железобетонных конструкций. При расчете норм времени на проведение сварочных работ качество материалов имеет принципиальное значение.

При проведении подсчета пользуются рядом нормативных показателей, учитывающих специфику сварки, квалификацию исполнителя, особенности химического состава и формы деталей. В упрощенном виде формула представляет собой дробь.

В упрощенном виде формула представляет собой дробь.

Числитель содержит длину шовного соединения, знаменатель – нормированную скорость для данной производственной ситуации. Полученное значение нужно умножить на коэффициент 0,35, получив, таким образом, норму времени для визуальной оценки качества шва.

Для учета продолжительности зачистки шва нужно его длину умножить на коэффициент 0,6. Суммарный показатель отображает общее количество времени на основную часть сварочных работ.

На проведение подготовки требуется 5% времени от полученного значения. Рассчитываем этот показатель и прибавляем к предыдущему числу. После чего следует учесть необходимость отдыха работника, которая должна быть не меньше 10% от затраченного на сварку времени.

Суммарный показатель – это и есть норма временных затрат на проведение конкретной сварочной работы с рассматриваемым объектом.

Следует принимать во внимание, что на нормативный показатель скорости проведения сварочных работ существенно влияет размер площади сечения детали, сила тока, количественные характеристики электродов и расплава в рабочей зоне.

Расчет норм времени на сварочные работы может быть проведен только опытными специалистами в области нормирования труда, имеющие знания в данной отрасли.

Сварщик – профессия престижная. Получают они лучше многих, потому что высококлассный сварщик ценится на вес золота. Но уметь варить обычными способами – дело нехитрое.

Как показывает практика, несколько попыток, и даже самый обычный человек может как-то приварить одну металлическую заготовку к другой.

Вот почему этой профессии учатся, вот почему существует такое понятие, как разряды сварщиков.

Перед тем как перейти к разбору разрядов сварщиков, необходимо разобраться с категориями.

Оптимальная скорость

Количественный расчет нормы временных затрат определяет скорость сварки, которая должна обеспечивать получение качественного шва. В преобладающей мере она зависит от двух значений: толщины изделия и сварочного шва. Работать нужно так, чтобы жидкий расплав не переполнял рабочую ванну, не образовывал наплывов, плавно переходил к основной части деталей.

Работать нужно так, чтобы жидкий расплав не переполнял рабочую ванну, не образовывал наплывов, плавно переходил к основной части деталей.

Превышение или уменьшение скорости приводит к резкому ухудшению качества работы, изменяя время сварки. При оптимальной скорости шов получается достаточно глубоким, но не очень широким.

Это гарантирует соответствие нормам качества. Для ручной дуговой сварки лучший результат обычно дают сварочные работы, проводимые со скоростью 30-40 м/час.

Значения нормы могут меняться в зависимости от специфики материала. При полуавтоматической сварке показатели скорости зачастую бывают выше. Это понятно и объяснимо спецификой используемого оборудования.

Вместо заключения

Теперь вы знаете основные единые нормы времени на выполнение работ и требования, которые необходимо учесть при сварке. Конечно, это далеко не все выдержки из документов, вы можете найти в интернете СНиП по сварке, используемые в строительстве и при сварке, и самостоятельно ознакомиться с ними.

Мы лишь собрали наиболее значимые, на наш взгляд, правила, соблюдая которые вы сможете значительно улучшить производительно труда и качество сварочных работ.

Обязательно научитесь рассчитывать расход времени и материалов, это существенно облегчит вашу работу и позволит трезво анализировать свои навыки. Также не поленитесь и заучите хотя бы основные требования к швам и металлу, который собираетесь варить.

Если вы начинающий сварщик и только приступили к работе, то рекомендуем выписать основные положения и периодически перечитывать их, а затем применять на практике, чтобы закрепить результат. Делитесь этой статьей в социальных сетях и оставляйте комментарии. Желаем удачи!

[spoiler title=”Источники”]

- https://osvarka.com/poleznaya-informaciya/snip-na-svarochnye-raboty

- http://stalevarim.ru/pub/normirovanie-svarochnoy-raboty-v-chem-ono-zakluchaetsya/

- https://art-stal.ru/instrumenty/raschet-vremeni-svarki.html

- https://assistentus.ru/forma/zhurnal-svarochnyh-rabot/

- https://svarkaed.

ru/svarka/poleznaya-informatsiya/pravila-snip-i-kontrol-kachestva-svarnyh-shvov-pri-svarochnyh-rabotah.html

ru/svarka/poleznaya-informatsiya/pravila-snip-i-kontrol-kachestva-svarnyh-shvov-pri-svarochnyh-rabotah.html - https://rem-serv.com/norma-svarki-stykov-na-odnogo-svarschika/

- https://BurForum.ru/metally-svarka/norma-vremeni-na-svarku-stykov-truboprovodov.html

[/spoiler]

(рис. 63.1 – Оперативный контроль Оперативный контроль – это проверка качества в ходе технологической операции и после ее окончания. При подготовке к работе и сварке стальных газопроводов на соответствие нормам уточняются следующие моменты: расположение труб, перепайка концов труб, зачистка, форма и размеры швов, количество и положение прихваток, порядок слои. После дуговой или газовой сварки необходимо визуально осмотреть соединения. Требуется выполнение следующих условий:

Сварные соединения проверяются выборочно механическими испытаниями и физическими методами. Соединения, соединенные дуговой или газовой сваркой, испытывают статическим сплющиванием, изгибом или растяжением. Недостаточными считаются следующие результаты:

Трубы диаметром ≤ 50 мм механически испытывают сплющиванием (50 % испытуемого образца) и растяжением (остальные 50 %). Сварное соединение не считается хорошо испытанным на растяжение, если степень предела текучести ниже низкого предела прочности основного металла трубы. При испытании на сплющивание трубу сжимают до появления первой трещины на шве. Затем измеряют величину чистого зазора между рабочими поверхностями пресса. Он не должен превышать показатель стенки трубы, умноженный на 5 (5S). К физическим относятся следующие методы: рентгенографический и ультразвуковой. Первый метод используется для проверки аттестационного соединения сварщика. Оба метода применяются для проверки стыков внутренних и наружных газопроводов. (рис. 63.2 – Ультразвуковой контроль Ультразвуковой метод обязательно должен быть перепроверен рентгенографическим методом: ≥ 10% выбранных для контроля соединений проходят контроль. При неудовлетворительном результате рентгенологического исследования только одного сустава объем рентгенологического контроля увеличивают до 50%. В случае обнаружения дефектов полностью все стыки, сваренные сварщиком в течение последнего месяца, должны быть проверены радиографическим методом и пройти ультразвуковой контроль. Проверяемые сварные соединения выбираются из тех, которые имеют наихудший внешний вид.

Ультразвуковой метод применяется во избежание эксплуатации труб со сварными швами, имеющими дефекты длиной > 25 мм при размере шва 300 мм (при длине шва < 300 мм размер дефект не должен превышать 10% периметра). Результаты контроля рентгенографическим и ультразвуковым методами должны быть подтверждены протоколом. Швы, выполненные газовой сваркой, в которых обнаружен дефект, ремонту не подлежат! В случае обнаружения хотя бы одного дефекта после повторного физического осмотра все соединения, выполненные сварщиком за последний месяц на объекте, должны пройти радиографический контроль. В случае обнаружения хотя бы одного дефектного соединения после механического контроля все соединения, выполненные сварщиком в течение последнего месяца на объекте, должны быть удалены (в случае газовой сварки) или должны быть проверены радиографическим методом (в случае дуговой сварки). Аналогичные статьи:

|

Строительство нефте- и газопроводов: пошаговое наглядное руководство