Спиральные теплообменники | Справочная информация ГК «Атис»

28 июня 2013Особая конструкция спиральных теплообменников разработана для узкоспециализированного применения. Эти аппараты требуются в тех случаях, когда необходимо организовать эффективный теплообмен между рабочими средами, которые содержат большое количество нерастворимых соединений. Одними из лучших в этом классе являются спиральные теплообменники РоСВЕП (или swep), которые созданы для работы с загрязнёнными, в том числе и химически активными жидкостями.

Условия применения спиральных теплообменников Swep

- Рабочие среды с высокой вязкостью и/или с механическими включениями, склонными к образованию осадков.

- В технологической схеме допускаются только незначительные потери давления.

- Планируется механическая очистка теплообменника для каждой из рабочих сред.

Принцип работы спирального теплообменника

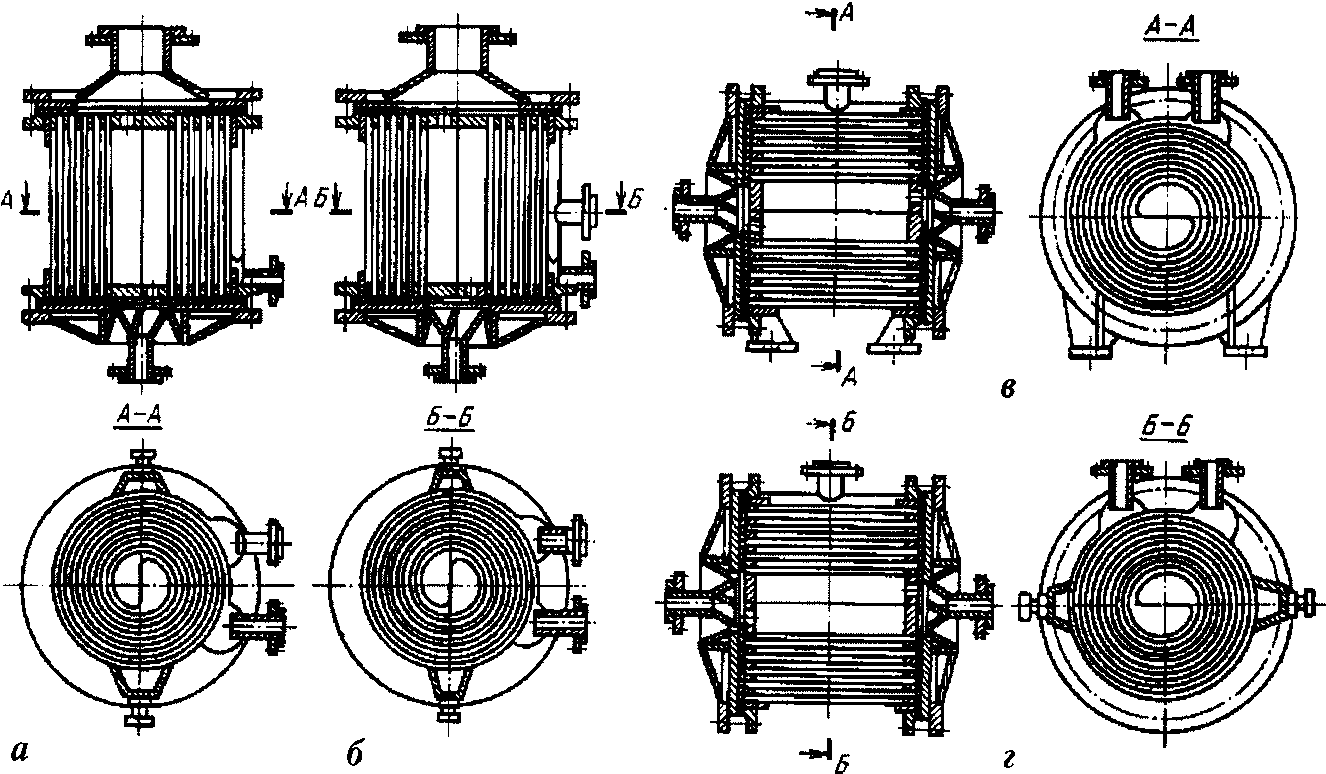

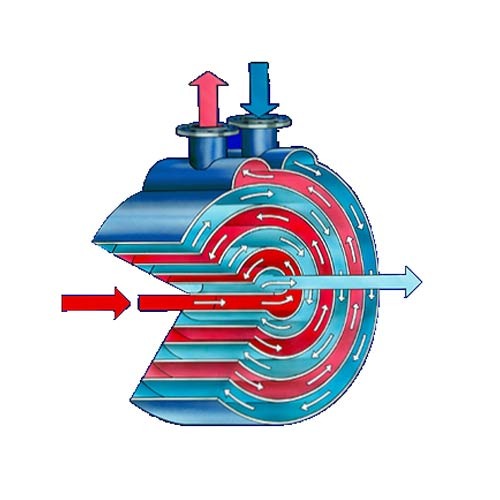

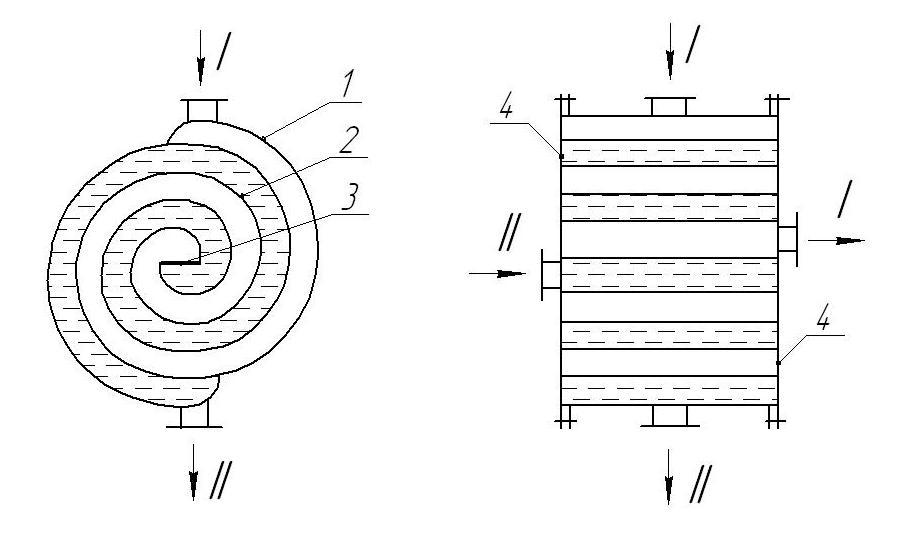

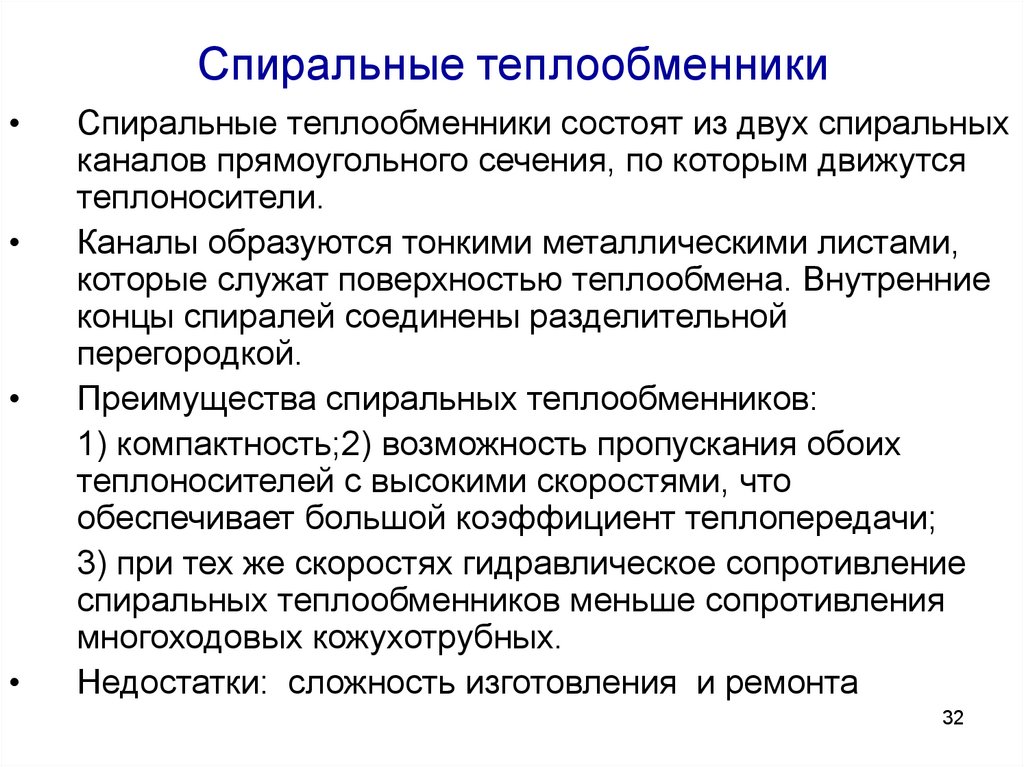

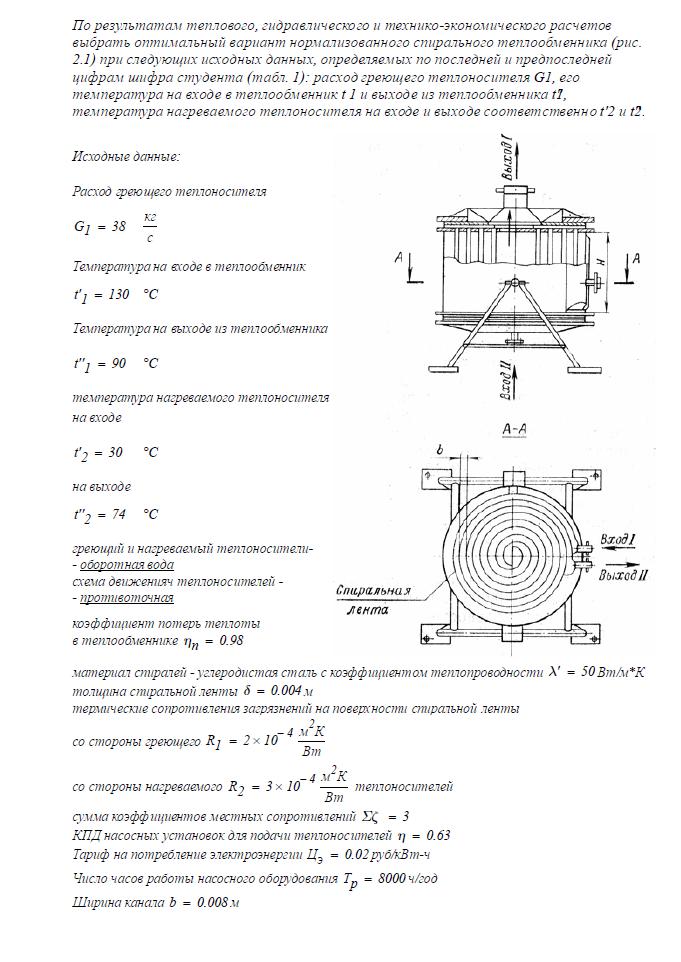

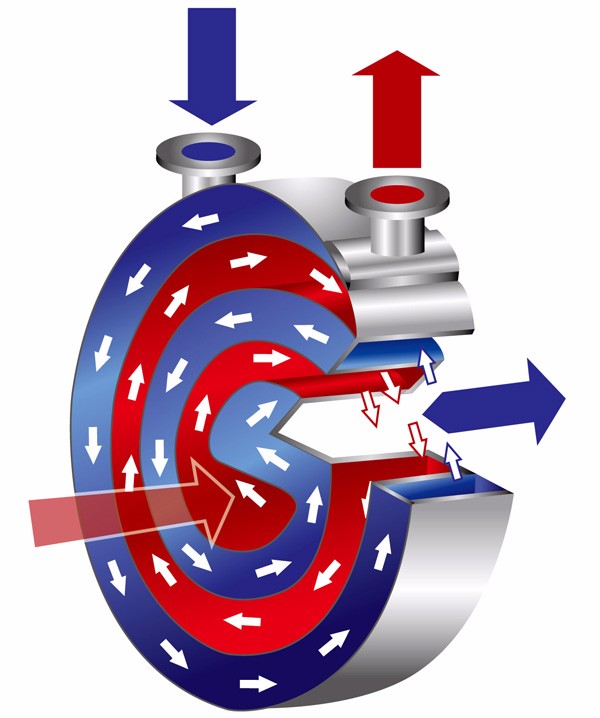

В полном соответствии с названием в данном типе теплообменного оборудования рабочие среды движутся по спирали, при этом в конструкции могут использоваться 2 металлических листа (образуются 2 канала) или 4 листа (4 канала).

Поскольку магистрали, по которым движутся потоки, имеют криволинейную форму, то скорости движения сред постоянно меняются. При этом возникают турбулентные явления, которые увеличивают эффективность теплопередачи и, одновременно, создают эффект самоочищения внутренних поверхностей.

Несмотря на компактные размеры спиральные теплообменники относятся к оборудованию с высокой производительностью, благодаря чему находят применение в том числе для технологических линий, которые не позволяют устанавливать громоздкие аппараты.

Наиболее распространена противоточная схема движения рабочих сред, в меньшей степени встречаются параллельная и перекрёстная схема движения. Кроме того, возможно сконфигурировать теплообменник, в котором различные схемы будут комбинироваться.

Особенности спиральных теплообменников

- Эффективная теплопередача и высокая турбулентность потоков (эффект самоочистки).

- Компактные размеры.

- Низкие эксплуатационные расходы.

- Допускается эксплуатация в широком диапазоне нагрузок.

- Минимальные потери давления.

- Возможность максимально точно оптимизировать оборудование под конкретную технологическую схему.

ГК «Атис» предлагает теплообменники росвеп, tranter и swep – с помощью которых вы сможете организовать процесс теплообмена с максимальной эффективностью для любой технологической схемы при самых низких эксплуатационных расходах.

Вернуться к списку материалов

Спиральный теплообменник: описания, технические характеристики, цена

Изделие используется для организации теплообменного процесса между различными рабочими средами, содержащими небольшие по массе и объему твердые частицы и элементы.

Преимущества спиральных теплообменников:

- работа спирального теплообменника возможна при самых различных значениях по температуре и давлению;

- сравнительно небольшие габаритные размеры к площади теплообмена;

- возможно эксплуатировать спиральный теплообменник под большими нагрузками;

- спиральный теплообменник в процессе работы не загрязняется, что позволяет сэкономить на обслуживании, тем более, что у данного вида теплообменников есть свойство самоочищения, даже при работе с сильно загрязненными веществами;

- различный расход двух рабочих сред по отношению друг к другу;

- спиральный теплообменник в работе терпит ничтожно малые потери по давлению;

- и наконец, при заказе спирального теплообменника есть большой выбор различных видов уплотнений, сечения каналов, их ширины и т.

д.

д.

Спиральные теплообменники могут использоваться в таких областях, как нефтеперерабатывающая промышленность, химическая промышленность, целлюлозно-бумажная промышленность, металлургия, текстильная промышленность, горнодобывающая и горноперерабатывающая промышленность, а также на газовых и коксовых месторождениях и в процессах стерилизации.

Функции спиральных теплообменников: от нагрева и охлаждения до рекуперирования тепла, конденсации и испарения. Рабочие среды спирального теплообменника могут быть любыми: суспензии, жидкости, канализационные воды, полимеры и гидросмеси, а также вязкие жидкости и жидкости, в которых присутствуют твердые частицы и элементы.

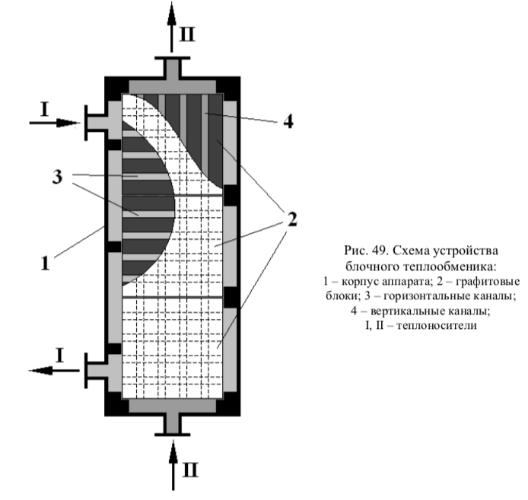

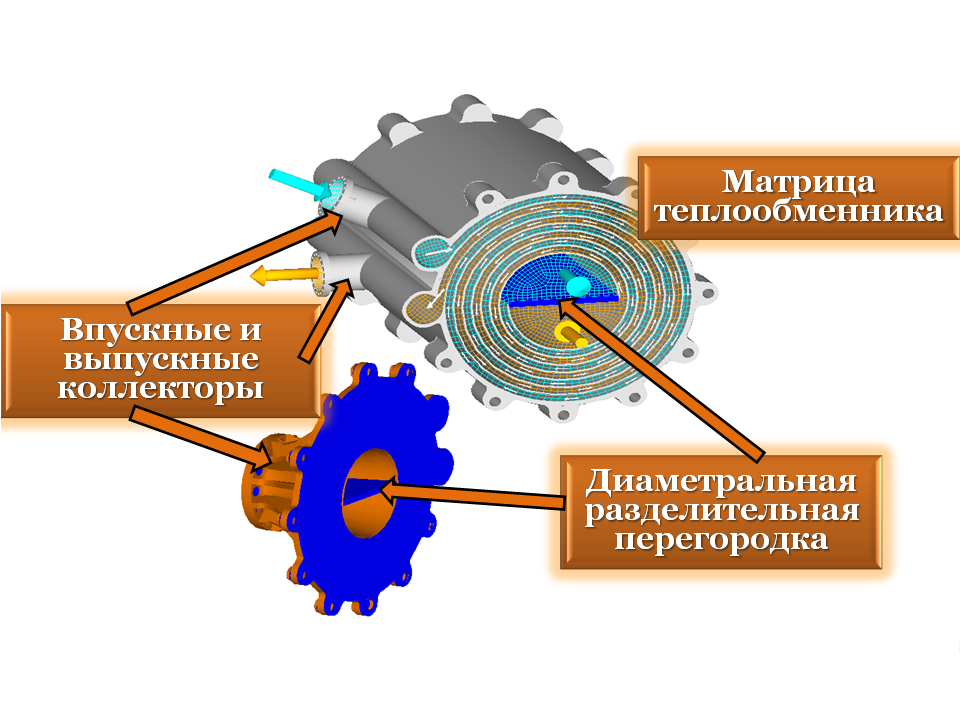

Устройство спиральных теплообменников

Основным элементом в спиральном теплообменнике является закрученный спиралью стальной лист. В результате чего может быть два либо четыре проточных канала. Стальной лист после помещения в корпус своими концами соединяется с обечайкой посредством сварки. Чтобы вся конструкция спирального теплообменника была надежной и жесткой, на какой-то одной из сторон стального листа крепятся специальные шипы.

Чтобы подсоединить различные входные и выходные патрубки, в стенках канала делают отверстия. Скорость движения рабочей среды по спиральному теплообменнику прямо пропорциональна текущему положению, и в дополнении постоянно изменяется. Рабочая среда, двигаясь по закрученному каналу, сталкивается со специальными разделительными шипами и турбулентность не возникает. Отсутствие турбулентности благоприятно влияет на весь теплообменный процесс даже на сравнительно низких скоростях рабочей среды. Также в результате чего снижается общая загрязненность спирального теплообменника.

В спиральном теплообменнике рабочая среда может двигаться по трем основным схемам движения: противоточная, перекрестная или параллельная. Чаще всего используется противоточная схема движения, но есть возможность соединить эти схемы в комбинацию.

Чаще всего используется противоточная схема движения, но есть возможность соединить эти схемы в комбинацию.

Протечка в спиральных теплообменниках исключена. Надежность обеспечивает целостность каналов, по которым течет рабочая среда. Целостность же напрямую зависит от качества соединительного шва между стальными листами и корпусом теплообменника, но в 100% случаях этот шов еще надежнее, чем просто стенка стального листа.

Спиральный теплообменник устанавливается на опорную раму, которая в свою очередь придает устойчивость всей конструкции и возможность установки в любом удобном положении. Также к теплообменнику возможно подцеплять дополнительное оборудование, типа устройств, обеспечивающих спуск излишнего давления и атмосферного воздуха.

Подобрать нужный Вам спиральный теплообменник можно в нашей компании. В результате в кратчайшее время Вы получите грамотный расчет спирального теплообменника, его чертеж, технические характеристики и конкретный срок изготовления.

Предлагаем Вам посмотреть несколько снимков с нашего производства.

1. Сваренные спирали теплообменника

2. Спиральный теплообменник, подготовленный к сборке

3. Спиральный теплообменник в процессе производства

4. Спиральный теплообменник небольших размеров

5. Спиральный теплообменник, подготовленный к транспортировке

6. Транспортировка спиральных теплообменников

Полезно будет почитать – Обслуживание и чистка спиральных теплообменников

Спиральный теплообменник | Тепло-Полис

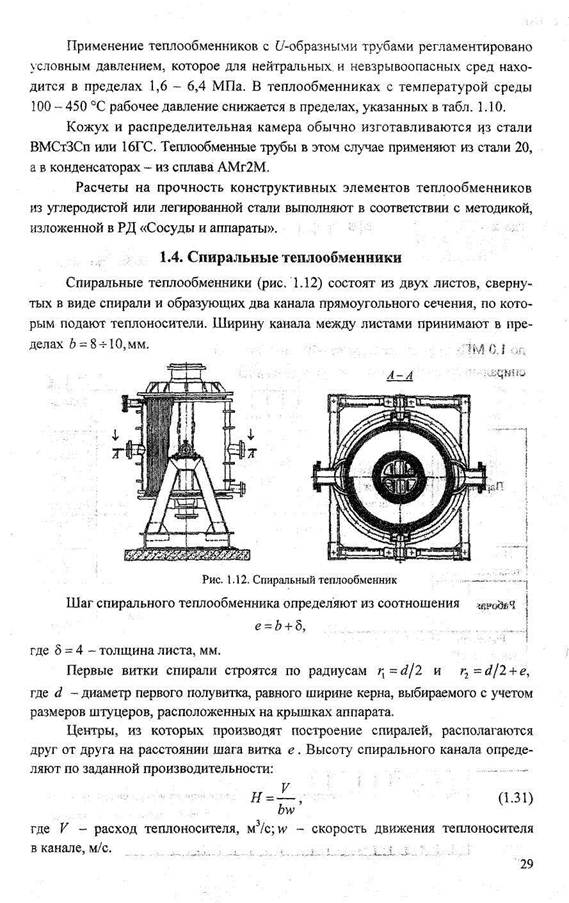

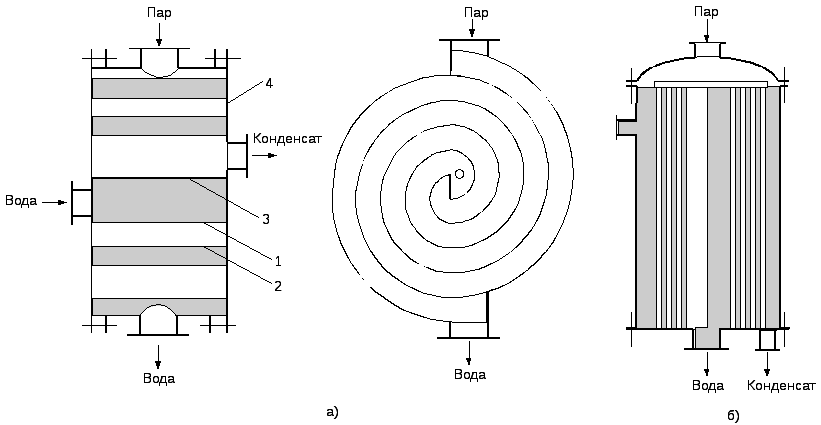

Спиральный теплообменник— это аппарат, в котором теплообменная поверхность образуется металлическими листами, скрученными в спираль. Они расположены в цилиндрическом кожухе. Использование цельных металлических листов от центральной трубы до кожуха позволяет практически полностью исключить сварные швы и внутри, и в труднодоступных местах теплообменника.

Средами, участвующими в процессе теплообмена, могут быть различные газы, пары и жидкости.

Спиральные теплообменники обладают тремя важнейшими преимуществами: они компактны, имеют широкий канал и обладают эффектом самоочистки. Эти факторы делают спиральные теплообменники универсальным оборудованием. Они используются в работе с жидкими неоднородными и высоковязкими средами, склонными к образованию отложений на теплопередающих поверхностях. Так же спиральные теплообменники применяются при конденсации пара или газа в условиях высокого вакуума.

Эти факторы делают спиральные теплообменники универсальным оборудованием. Они используются в работе с жидкими неоднородными и высоковязкими средами, склонными к образованию отложений на теплопередающих поверхностях. Так же спиральные теплообменники применяются при конденсации пара или газа в условиях высокого вакуума.

Они широко применяются в целлюлозно-бумажной, спиртовой, нефтеперерабатывающей, металлургии, горнодобывающей и других отраслях промышленности.

История создания спирального теплообменникаСпиральный теплообменник был изобретен в двадцатых годах прошлого века шведским инженером с фамилией Розенблад. Спиральные теплообменники впервые начали использовать в целлюлозно-бумажной промышленности для работы со средами, содержащими волокнистые включения.

Эти теплообменники смогли обеспечить надежную теплопередачу между средами, содержащими твердые включения. В начале семидесятых конструкция спиральных теплообменников была существенно изменена и улучшена относительно первоначальной конструкции Розенблада.

Конструкция и принцип работы спирального теплообменника

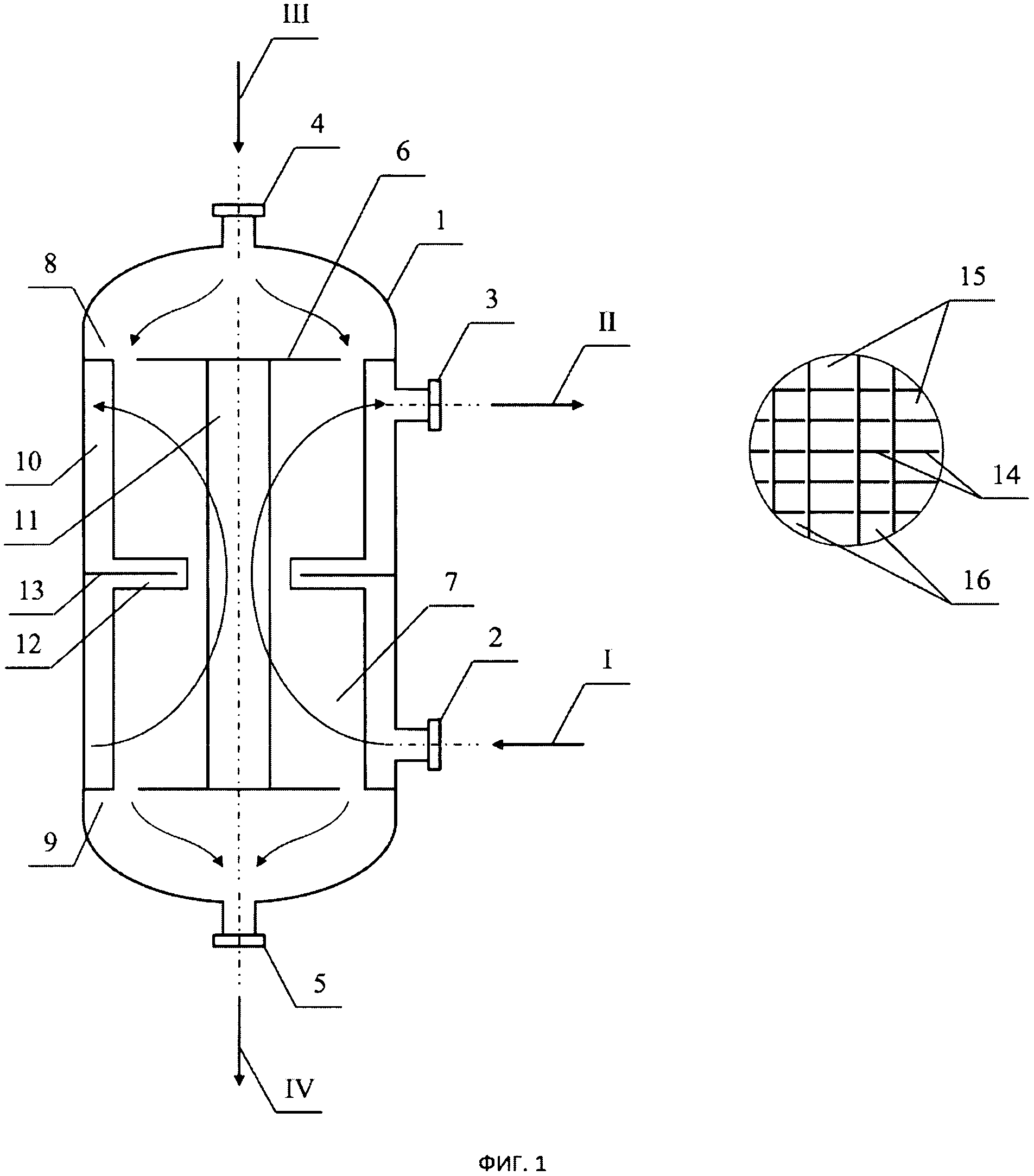

Два длинных металлических листа укладываются спиралью вокруг центральной трубы, образуя два однопроточных канала. Для того, чтобы обеспечить постоянную величину зазоров к одной стороне листов привариваются разделительные шипы. Центральная труба при помощи специальной перегородки разделена на две камеры, которые образуют входной и выходной коллектора. Скрученные спирали помещаются в цилиндрический кожух. Внешние концы спиральных листов привариваются вдоль образующей обечайки. Для выхода каналов наружу в местах фиксации краев каналов в кожухе просверливаются отверстия, которые герметично закрываются входным и выходным коллекторами с присоединительными патрубками. Между торцами спиралей и крышками размещают уплотнительные прокладки из резины, паронита или мягкого металла. Наиболее часто фиксирование и закрытие торцов спиральных каналов осуществляется путем одностороннего приваривания спиральных металлических листов к металлической прокладке аналогичного профиля. Такой способ уплотнения предотвращает смешение теплоносителей в случае неплотности соединения на прокладке, так как наружу может проходить только один из теплоносителей.

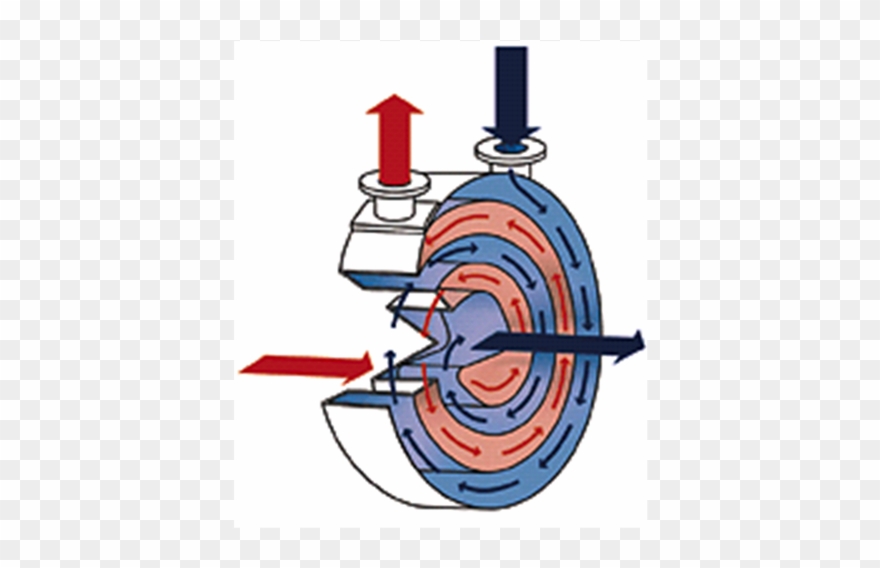

Такой способ уплотнения предотвращает смешение теплоносителей в случае неплотности соединения на прокладке, так как наружу может проходить только один из теплоносителей.Движение потоков в спиральных теплообменниках происходит по изогнутым каналам, похожим по форме на концентрические окружности. Направление векторов скоростей движения потоков постоянно изменяется. Две жидкости в противотоке проходят через теплообменник по отдельным каналам. Одна жидкость поступает в центральную часть аппарата и течет к периферии. Другая жидкость движется в обратном направлении, от периферии к центру.

Каналы имеют одинаковое поперечное сечение. Благодаря равномерному изгибу канала, внутри потока жидкости возникает турбулентность. Высокая турбулентность жидкости в спиральных теплообменниках достигается при скорости движения значительно меньшей, чем в прямых трубчатых теплообменниках. Благодаря турбулетности твердые частицы перемещаются во взвешенном состоянии вместе с потоком и не оседают на теплопередающие поверхности, поэтому вероятность образования застойных зон внутри канала теплообменника исключается.

В спиральных теплообменниках существует большое разнообразие вариантов изготовления разделительных перегородок центральной трубы. Каждый адаптирован к выполнению определенных задач и позволяет выбрать оптимальное решение для любого применения. В спиральном теплообменнике, в зависимости от конструкции, возможно осуществить движение потоков как в противотоке, так и в перекрёстном токе. В зависимости от процесса используют 4 типа конструкции спиральных теплообменников:

- 1 тип – классический. Теплоносители движутся в противотоке, каждая из сторон доступна для чистки. Этот тип используется в основном для работы на процессах жидкость-жидкость.

- 2 тип – спиральный конденсатор. Теплоносители движутся в перекрёстном токе относительно друг друга. По стороне хладагента, который движется по спирали, теплообменник недоступен для механической чистки.

- 3 тип – спиральный охладитель газа. Рабочий процесс организован так же, как и во втором типе, только имеет отличие в разделительных перегородках по стороне газа.

- 4 тип – спиральный испаритель. Движение теплоносителей перекрёстное, греющий теплоноситель недоступен для чистки.

Эффект самоочищения делает спиральный теплообменник исключительно удобным в эксплуатации и сервисном обслуживании. Там, где теплообменники других типов нуждаются в регулярной чистке, разборке, ремонте и техническом обслуживании, спиральный теплообменник надежно выполняет свои функции и не требует сложного сервисного обслуживания.

Спиральные теплообменники от Нексан | NEXSON RUSSIA — НЕКСАН РОССИЯ

Спирально-пластинчатый теплообменный аппарат (SPHE). Тип 1

Применение

Переработка нефти/газа, нефтехимия, коксохимическое производство, металлургия, добыча нефти/газа, целлюлозно-бумажная промышленность, очистка сточных вод. Работает со всеми видами загрязнений включая волокна, частицы, шламы и другие абразивные среды.

Это позволяет применять спиральные теплообменники данного типа в качестве:

- Конденсатор

- Испаритель

- Охладитель

- Нагреватель

Главные преимущества:

- Самоочищающийся

- Компактный

- Без застойных зон в каналах

- Устойчив к высокому давлению и температурам

- Работа в тяжелых условиях, разрушающих нагрузок и засорения, обладает высокой усталостной прочностью

- Низкие эксплуатационные издержки

Принцип работы Спирально-пластинчатого теплообменника типа Жидкость/Жидкость: две среды, циркулируя противотоком, дают возможность сближения температур рабочих сред до 3°C. Благодаря уникальному дизайну теплообменник может работать с двумя вязкими, загрязненными средами. Оба канала легко доступны для инспекции и чистки.

Благодаря уникальному дизайну теплообменник может работать с двумя вязкими, загрязненными средами. Оба канала легко доступны для инспекции и чистки.

Технические характеристики

Температура: от -40°C до 450°C

Давление: 60 Бар

Материал:

Может быть изготовлен из любого материала пригодного для механической обработки и сварки (углеродистая сталь, нержавеющая сталь, дюплексные и супердюплексные сплавы, никелевые сплавы и т.п.): SA 516 gr60, SA 516 gr70, 304/304L, 316/316L, UNS S32205, UNS S32750, 904L, 254 SMO, C276, C22, C2000, Титан.

Преимущества

ЭНЕРГОСБЕРЕЖЕНИЕ

Спиральная конструкция и оптимальные условия движения рабочих сред в обоих каналах теплообменника обеспечивают высокую теплопередачу и снижают затраты, обычно необходимые для изменения температур рабочих сред.

РАЗРАБОТКА С УЧЕТОМ ИНДИВИДУАЛЬНЫХ ТРЕБОВАНИЙ ЗАКАЗЧИКА

NEXSON Group гарантирует внимательный сконцентрированный подход к пожеланиям клиента.

НИЗКИЕ ЗАТРАТЫ НА УСТАНОВКУ В СИЛУ КОМПАКТНОСТИ

Наш продукт создан с целью максимально увеличить поверхность передачи тепла в минимально возможном пространстве. Он может быть установлен как вертикально, так и горизонтально. Минимальные затраты на монтаж гарантированы в любом варианте.

НИЗКИЕ ЗАТРАТЫ НА ОБСЛУЖИВАНИЕ

Легкий доступ для инспекций и чистки.

НИЗКИЕ ЭКСПЛУАТАЦИОННЫЕ ЗАТРАТЫ НА СОДЕРЖАНИЕ ЗА СЧЕТ ЭФФЕКТА САМООЧИСТКИ

Мультиканальные аппараты позволяют рабочей среде выбирать канал с наименьшим сопротивлением, засоренные каналы становятся нерабочими. Спиральная одноканальная конструкция позволяет не снижать интенсивность протока, а наоборот увеличивать, до тех пор пока засор или отложения не очистятся самим потоком.

ЭФФЕКТ САМОЧИСТКИ СПИРАЛЬНОГО ТЕПЛООБМЕННИКА НЕКСАН

Спиральные теплообменники – это.

.. Что такое Спиральные теплообменники?

.. Что такое Спиральные теплообменники?распределение сред внутри спирального теплообменника

Спиральный теплообменник — устройство, в котором осуществляется передача теплоты от горячего теплоносителя холодному (нагреваемому). Теплоносителями могут быть газы, пары, жидкости. В зависимости от назначения теплообменные аппараты используют как нагреватели и как охладители. Применяется в технологических процессах нефтеперерабатывающей, нефтехимической, химической, газовой, энергетике и других отраслей промышленности.

История

Спиральный теплообменник был изобретен в двадцатых годах прошлого века шведским инженером Розенбладом для использования в целлюлозно-бумажной промышленности. Эти теплообменники впервые позволили обеспечить надежную теплопередачу между средами, содержащими твердые включения. В начале семидесятых конструкция спиральных теплообменников была радикально изменена и улучшена, и приобрела значительные преимущества по сравнению с конструкцией Розенблада.

Конструкция и принцип работы

Два или четыре длинных металлических листа укладываются спиралью вокруг центральной трубы, образуя два или четыре однопроточных канала. Для того, чтобы обеспечить постоянную величину зазоров к одной стороне листов привариваются разделительные шипы. Центральная труба при помощи специальной перегородки разделена на две камеры, которые образуют входной и выходной коллектора. Скрученные спирали помещаются в цилиндрический кожух. Внешние концы спиральных листов привариваются вдоль образующей обечайки. Для выхода каналов наружу в местах фиксации краев каналов в кожухе просверливаются отверстия, которые герметично закрываются входным и выходным коллекторами с присоединительными патрубками.

Движение потоков в спиральных теплообменниках происходит по криволинейным каналам близким по форме к концентрическим окружностям. Направление векторов скоростей движения потоков постоянно претерпевают изменение. Геометрия каналов и разделительные шипы создают значительную турбулентность уже при низких скоростях потоков, при этом улучшается теплопередача и уменьшается загрязнение. Все это обуславливает компактность конструкции спиральных теплообменников, которые могут быть интегрированы с любой технологической линией, что значительно сокращает затраты на установку.

Все это обуславливает компактность конструкции спиральных теплообменников, которые могут быть интегрированы с любой технологической линией, что значительно сокращает затраты на установку.

Благодаря прочной и жесткой цельносварной конструкции, а так же тому, что спиральные теплообменники мало подвержены загрязнению, затраты на их обслуживание сведены до минимума. Спиральные теплообменники часто являются наиболее оптимальным и экономичным решением задач теплообмена.

Поскольку геометрия каналов может быть изменена в широких пределах, спиральные теплообменники действительно оптимально адаптируются к требованиям Заказчика. Несмотря на изменяющиеся массовые расходы и различия в требуемых температурах, спиральный теплообменник зачастую позволяет осуществлять теплопередачу в одном и том же устройстве на разных режимах и неполной нагрузке. По сути, спиральные теплообменники представляют собой длинные щелевые однопроточные каналы, свернутые в спираль. Таким образом, в спиральных теплообменниках может быть достигнута практически любая тепловая длина взаимодействия двух сред, а значит и разность температур потоков меньше 3°С. При этом, в спиральных теплообменниках возможен нагрев или охлаждение “проблемных” технологических сред, для которых недопустимы резкие повороты потоков, провоцирующие блокировку каналов. В спиральных теплообменниках существует большое разнообразие вариантов изготовления разделительных перегородок центральной трубы. Каждый адаптирован к выполнению определенных задач и позволяет выбрать оптимальное решение для любого применения.

При этом, в спиральных теплообменниках возможен нагрев или охлаждение “проблемных” технологических сред, для которых недопустимы резкие повороты потоков, провоцирующие блокировку каналов. В спиральных теплообменниках существует большое разнообразие вариантов изготовления разделительных перегородок центральной трубы. Каждый адаптирован к выполнению определенных задач и позволяет выбрать оптимальное решение для любого применения.

Важная особенность конструкции предлагаемых спиральных теплообменников — это использование непрерывных (цельных) металлических листов от центральной трубы до кожуха, что позволяет практически полностью исключить сварные швы и внутри, и в труднодоступных местах теплообменников.

Задачи, решаемые помощью спиральных теплообменников:

- Охлаждение;

- Нагрев;

- Рекуперация тепла;

- Конденсация;

- Испарение;

- Термосифон;

- Ребойлер.

Преимущество

- Высокий коэффициент теплообмена достигающий 3820 ккал/м2 ? ч ? oС, что в 2-3 раза выше, чем у трубчатых теплообменников.

- Надежная конструкция, благодаря герметизации каждого из двух проходов, встречные потоки не смешиваются.

- Спиральные таплообменники (СТ) занимают гораздо меньшую площадь по сравнению с трубчатыми теплообменниками.

- Спиральные теплообменники отличаются компактностью, малыми гидравлическими сопротивлениями и значительной интенсивностью теплообмена при повышенных скоростях теплоносителей.

- Возможность самоочистки. Их легко обслуживать.

- Пониженная загрязняемость;

- Меньшее количество остановов на обслуживание;

Области применения

- Нефтепереработка (Тяжелые масла, промывочные масла)

- Химическая промышленность (ПВХ, Латекс, Акрилацетат, TiO2 и.т.д.)

- Целлюлозно-бумажная промышленность (Отработанные сульфатные и сульфитные растворы, водные растворы SO2, дезодорация при конденсировании)

- Очистка муниципальных и химических сточных вод (Сброженный ил, термическая стерилизация, сточные и сбросные воды)

- Горнодобывающая промышленность (Алюминатные щелоки, бокситные суспензии, окислы магния)

- Сталелитейные, газоперерабатывающие и коксовые заводы (Бензол, промывные масла, раствор Nh4, оросительный конденсаторы)

- Текстильная промышленность (Рекуперация тепла красителей и промывочных жидкостей)

- Сахарная и пищевая промышленность, пивоварение (Прессовая вода, сырой сок, сточные воды, растительное масло, спирт, картофельные, зерновые или кукурузные пасты)

Источники

Wikimedia Foundation. 2010.

2010.

Спиральные теплообменники SonSPV | Ридан — ведущий российский производитель пластинчатых теплообменников

1 — Спираль

2 — Центральный коллектор

3 — Кожух цилиндрический

4 — Входной коллектор греющей среды

5 — Выходной коллектор нагреваемой среды

6 — Крышка

7 — Петля

8 — Стойка

9 — Выходной патрубок греющей среды

Аппарат теплообменный спиральный состоит из двух непрерывных стальных пластин одинаковой ширины закрученных относительно центрального коллектора, выполненного в виде трубы. Закручиваясь, пластины образуют между собой зазор постоянной величины (спиральный канал). Постоянную величину спирального канала обеспечивают за счет шипов, приваренных к поверхности пластин, либо с помощью технологических резиновых проставок. После формирования необходимого количества каналов проставки убирают. Для герметизации спиральные каналы попеременно закрываются (завариваются) с противоположных торцов спирали. Затем, спираль помещают в цилиндрический кожух, к стенке которого приварены входной коллектор греющей среды и выходной коллектор нагреваемой среды. С торцов кожуха устанавливаются съемные плоские или усиленные цилиндрические крышки, которые с помощью резиновой прокладки герметизируют каналы, закрытые сваркой с противоположной стороны. Крышки притягиваются к кожуху с помощью шпилек с крюком специальной конструкции.

Для герметизации спиральные каналы попеременно закрываются (завариваются) с противоположных торцов спирали. Затем, спираль помещают в цилиндрический кожух, к стенке которого приварены входной коллектор греющей среды и выходной коллектор нагреваемой среды. С торцов кожуха устанавливаются съемные плоские или усиленные цилиндрические крышки, которые с помощью резиновой прокладки герметизируют каналы, закрытые сваркой с противоположной стороны. Крышки притягиваются к кожуху с помощью шпилек с крюком специальной конструкции.

Для удобства очистки внутренней полости аппарата, крышки крепятся к вертикальной стойке на петлях, это позволяет открывать аппарат и производить очистку без использования ГПМ.

Принцип работы: греющая среда подается во входной коллектор, расположенный на кожухе, проходит по спиральному каналу и выходит из патрубка, расположенного на центральном коллекторе. Нагреваемая среда входит в патрубок, расположенный на центральном коллекторе аппарата с противоположного торца спирали, проходит по своему спиральному каналу и выходит из выходного коллектора нагреваемой среды.

Спиральный теплообменник: принцип работы и сфера применения

Теплообменники спиральные известны также как рекуперативные. Оборудование состоит из двух спиральных каналов, которые навиваются из рулонного материала вокруг керна (центральная разделительная перегородка). Движение среды происходит по каналам. Спиральный теплообменник используется, в том числе, для охлаждения и нагревания жидкостей высокой вязкости.

Спиральный теплообменник: принцип работы и особенности

Оборудование имеет поверхность нагрева, которая образована двумя тонкими листами, свернутыми спиралью. Эти основные элементы привариваются к разделительной перегородке и служат поверхностями теплообмена. Они могут быть горизонтальными или вертикальными с различной шириной спирали и расстоянием между листами.

Особенности теплообменного аппарата:

- значительным преимуществом спиральных теплообменников считается их компактность в сравнении с аналогами;

- оборудование практически не нуждается в обслуживании благодаря прочной и жесткой цельносварной конструкции;

- спиральный теплообменник считается наиболее экономичным и оптимальным решением задач теплообмена;

- оптимально адаптировать оборудование к индивидуальным производственным условиям позволяет изменение геометрии каналов в широких пределах;

- теплообменники решают широкий спектр задач, а именно: охлаждение, нагрев, рекуперацию тепла, конденсацию, испарение, ребойлер, термосифон.

Изначально устройство использовалось в целлюлозно-бумажной промышленности, но сегодня сфера применения расширилась. Сейчас оборудование можно встретить в таких областях промышленности как нефтеперерабатывающая, нефтехимическая, химическая, газовая, энергетика. Также теплообменники становятся частью фармацевтических предприятий, сахарной и пищевой промышленности. Устройства занимают небольшую площадь, отличаются возможностью самоочистки и пониженной загрязняемостью.

Спиральный теплообменник: цена, приобретение в Украине

Подходящий под индивидуальные задачи спиральный теплообменник купить по выгодной цене можно в компании «Анкор-Теплоэнерго». Это оборудование для решения специфических задач на различных производствах. На стоимость теплообменника влияют такие факторы как оценка материалов, которые будут задействованы, трудозатраты на производство. Важную роль играет и материальное исполнение всех составляющих, включая спирали и корпус. Узнать больше информации об устройствах можно по контактным номерам компании: +380577193791, +380577193793, +380577193792. Доступен бесплатный расчет стоимости оборудования на сайте.

Доступен бесплатный расчет стоимости оборудования на сайте.

СПИРАЛЬНЫЙ ТЕПЛООБМЕННИК

Распространено заблуждение, что спиральные теплообменники – это недавняя разработка. Фактически, концепция спирали была впервые предложена еще в 19 веке. Только отсутствие подходящих материалов и технологий производства задержало его превращение в полноценный продукт до 1930-х годов. С тех пор распространение спирали неуклонно растет, и этот тип теплообменника сегодня используется во многих отраслях промышленности, включая химическую, сталелитейную и целлюлозно-бумажную.

Первый спиральный теплообменник был чрезвычайно прост по концепции. Он состоял из двух металлических полос, изогнутых в почти круглую форму, чтобы образовать два концентрических канала, через которые среда будет течь в противоположных направлениях. Расстояние между каналами было достигнуто с помощью стального стержня по длине.

Теплопроводность теплообменника определялась шириной каналов. Вплоть до 1960-х годов это фактически означало максимальную вместимость 200 м 2 , поскольку стальная полоса была доступна только относительно узкой ширины.Попытки увеличить пропускную способность за счет изготовления больших площадей имели лишь ограниченный успех, так как они привели к образованию длинных и тонких каналов со слишком высокими перепадами давления. Однако, когда стали доступны более широкие материалы и можно было сформировать более широкие каналы, способность теплопередачи постепенно увеличивалась. Сегодня практическая максимальная вместимость стандартного спирального теплообменника составляет 400-600 м 2 . В настоящее время спираль изготавливается методом наматывания с использованием D-образного сердечника, при этом две полосы привариваются к центральной пластине, а распорные шпильки заменяют стальные стержни.Альтернативно трубчатые центры становятся все более распространенными.

Обычно чередующиеся края каналов закрываются, и крышки устанавливаются с обеих сторон спирального узла.

Взаимосвязи теплопередачи

Турбулентный поток (Re> приблизительно 500) в спиральных каналах

Данные о теплопередаче для спиральных теплообменников эмпирически коррелированы с использованием обычного соотношения типа Диттуса-Боелтера для турбулентного потока. Добавлен компонент кривизны канала, чтобы учесть несколько улучшенную теплопередачу, создаваемую эффектами вторичного потока.Уравнение принимает следующий вид:

(1)где Nu – число Нуссельта, Pr – число Прандтля, η – объемная вязкость жидкости, η w – вязкость жидкости у стенки, d H – гидравлический диаметр канала, D – диаметр спирали, а Re – число Рейнольдса.

Член d H / D представляет локальную кривизну канала, которая для канала с постоянным расстоянием будет варьироваться от максимума в центре тела до минимума на периферии.

Нетурбулентный поток (Re

<приблизительно 500) в спиральных каналахДанные испытаний и, в некоторой степени, результаты установленных устройств указывают на наличие двух областей для спирального потока: Чистый ламинарный поток:

(2)Переходно-ламинарный поток:

(3)Следовательно, для нетурбулентного потока применимо большее из двух значений Nu, полученных из приведенных выше уравнений.

Основная особенность теплообменника этого типа заключается в том, что для каждой жидкости предусмотрен отдельный канал. В реальной работе холодная жидкость входит по периферии и течет к центру, где выходит через крышку. Горячая жидкость движется в противоположном направлении, создавая противоток (см. Рисунок 1). Единый канал делает установку хорошо подходящей для обработки загрязняющих жидкостей с оригинальной конструкцией, известной как Тип I. На рисунке показана установка на Novo Nordisk A / S в Дании, где холодный необработанный ил нагревается горячим обработанным илом по двум спиралям. Еще одна установка используется для окончательного охлаждения обработанного ила.

Еще одна установка используется для окончательного охлаждения обработанного ила.

Другая типичная установка находится в C. Davidson and Sons, Mugiemoss Mill в Абердине, Шотландия. Здесь спиральные теплообменники охлаждают уплотняющую воду для вакуумных насосов бумагоделательных и картоноделательных машин.

Спираль типа II была разработана для удовлетворения растущего спроса на возможности испарения и конденсации в обрабатывающих отраслях промышленности. Хотя он работает по тому же основному принципу, что и Тип I, он наиболее существенно отличается с точки зрения геометрии канала.У него только одна среда, текущая по спирали. Другой поток течет поперек, параллельно оси спирального элемента. Спиральный канал закрыт с обеих сторон, и жидкость с поперечным потоком течет через спиральное кольцевое пространство (см. Рисунок 2).

Спирали типа II используются при работе с большими объемами пара, пар / газ или смесей пар / жидкость. Геометрия канала позволяет сочетать высокую скорость жидкости в спиральном канале с очень низким перепадом давления на стороне пара / смеси. Они также иногда используются в системах жидкость / жидкость, где одна сторона должна справляться с гораздо большим объемом жидкости, чем другая, например, в некоторых охлаждающих корпусах ферментеров.

Они также иногда используются в системах жидкость / жидкость, где одна сторона должна справляться с гораздо большим объемом жидкости, чем другая, например, в некоторых охлаждающих корпусах ферментеров.

Когда тип II используется в качестве конденсатора, достигается очень небольшое переохлаждение паров или конденсата. Для приложений, где это является необходимой частью процесса, необходимо было разработать другой тип спирали – тип III.

Установка состоит из (обычно) попеременно сварных каналов. Нижняя поверхность корпуса снабжена крышкой, а верхняя поверхность снабжена распределительным конусом, так что внешние витки закрыты, а внутренние витки открыты для перетока жидкости, поступающей в агрегат.На периферии агрегата имеется верхний патрубок для отвода остаточного газа / пара и нижний патрубок для конденсата. Сторона охлаждающей среды имеет спиральный поток.

Функция устройства заключается в конденсации пара или смеси паров с неконденсирующимся газом или без него, в которой требуется охладить остаточную смесь пара / газа до как можно более низкой температуры и, таким образом, получить максимально возможную конденсацию. Второстепенная особенность заключается в том, что конденсат эффективно переохлажден, а наружные витки идут противотоком к хладагенту.То, что поток находится в спиральном режиме во внешних витках, приводит к более высоким коэффициентам тепломассопереноса, чем можно было бы получить с паром в поперечном потоке. SHE типа III лучше всего подходит для паровых смесей при умеренном давлении, содержащих небольшое или умеренное количество неконденсируемого газа. Работа при очень низком абсолютном давлении («высокий вакуум») редко возможна из-за чрезмерного падения давления во внешних витках.

Второстепенная особенность заключается в том, что конденсат эффективно переохлажден, а наружные витки идут противотоком к хладагенту.То, что поток находится в спиральном режиме во внешних витках, приводит к более высоким коэффициентам тепломассопереноса, чем можно было бы получить с паром в поперечном потоке. SHE типа III лучше всего подходит для паровых смесей при умеренном давлении, содержащих небольшое или умеренное количество неконденсируемого газа. Работа при очень низком абсолютном давлении («высокий вакуум») редко возможна из-за чрезмерного падения давления во внешних витках.

Рисунок 1.

Рисунок 2.

В перерабатывающей промышленности широко используются колонны и реакторы, и спираль типа G была разработана для удовлетворения потребности в специально изготовленной установке, которая могла бы быть вертикально установлена на колонне или реакторе. Преимущество такой конструкции состоит в том, что она устраняет необходимость в отдельном конденсаторе и, что более важно, во всех связанных с ним крупных паропроводах и обратном барабане.

В этой модели пар входит через открытую центральную трубу, а затем поднимается вверх. В верхней части оболочки направление потока меняется на противоположное, и он конденсируется вниз поперечным потоком в спиральном элементе.При этом охлаждающая жидкость прокачивается через периферийное соединение, течет по спиральному каналу к центру и, наконец, выходит через трубу в верхнем удлинении кожуха.

Для минимального переохлаждения конденсат может попадать в нижнюю надставку кожуха. Однако, когда требуется переохлаждение, перегородка, установленная на нижней поверхности спирального элемента, заставляет конденсат течь в нижних частях каналов противотоком к хладагенту.

Количество просмотров: 53395 Статья добавлена: 2 февраля 2011 г. Последнее изменение статьи: 8 февраля 2011 г. © Авторские права 2010-2021 К началуСпиральные теплообменники

Лучшее технологическое решение

Производство спиральных теплообменников из нержавеющей стали, углеродистой стали и титана

Форма заявки спирального теплообменника

Компания БТС-ИНЖИНИРИНГ занимается:

- производство и продажа спиральных теплообменников в Украине, а также в России, Беларуси, Литве;

- расчеты спирального теплообменника для процессов и технологий;

- место заказа и изготовление спиральных теплообменников на заводе;

- технологический контроль и отладка материалов для производства спиральных теплообменников;

- экспертиза на соответствие нормативным документам;

- организация логистики и экспедирования грузов, помощь в выборе услуги и способа доставки;

- Поставка спирального теплообменника ЗАКАЗЧИКУ или ПОКУПАТЕЛЮ на условиях договора.

Есть два типа спиральных теплообменников

Вертикальные спиральные теплообменники

Горизонтальный спиральный теплообменник

Спиральные теплообменники – оборудование, широко распространенное и применяемое в мировой промышленности, что объясняется рядом важных преимуществ по сравнению с другими типами теплообменников. Спиральные теплообменники могут быть изготовлены из любого рулонного материала, подвергнутого холодной обработке и сварке.Теплообменники компактны, их конструкция предусматривает возможность полного противотока.

Э Эффект самоочищения делает спиральные теплообменники универсальным оборудованием – они применимы при работе с жидкими неоднородными средами, склонными к образованию отложений на теплообменных поверхностях, а также с конденсацией пара или газа в условиях высокого вакуума. .

Площадь поперечного сечения каналов по всей длине остается неизменной, а поток не имеет резких изменений направления, благодаря чему загрязнение поверхности спиральных теплообменников меньше, чем у других типов.

Технические характеристики спиральных теплообменников

Преимущества спиральных теплообменников:

- Высокий коэффициент теплообмена, достигающий 3820 ккал / м 2 × h × o С, что в 2-3 раза выше, чем у трубчатых теплообменников.

- Прочная конструкция, благодаря уплотнению каждого из двух проходов, встречные потоки не смешиваются.

- Теплообменники занимают гораздо меньше места по сравнению с кожухотрубными теплообменниками.

- Возможность работы со средами, содержащими пульпу, волокна, твердый осадок (до 20%), а также с вязкими средами.

- Отличаются компактностью, низким гидравлическим сопротивлением и значительной интенсивностью теплообмена при повышенных скоростях теплоносителя.

- Легкий доступ к внутренним поверхностям и каналам. Удобен и доступен для обслуживания благодаря съемным крышкам.

Достаточно снять крышки и доступ ко всей поверхности канала открыт для осмотра и очистки.

Достаточно снять крышки и доступ ко всей поверхности канала открыт для осмотра и очистки. - Возможность работы со средами с температурой выше 200-300 ° C, что очень важно в химической промышленности.

Принцип работы

Спиральный теплообменник конструируется путем наматывания двух относительно длинных металлических полос вокруг оправки с образованием двух концентрических спиральных каналов.Каналы поочередно привариваются к противоположным концам, образуя горячий и холодный канал.

Дистанционные штифты приварены с обеих сторон для обеспечения жесткости и прочности листов, а также для фиксации расстояния между спиралями. Спиральные каналы имеют прямоугольное поперечное сечение. Они ограничены заглушками. Спиральные теплообменники изготавливают горизонтально и вертикально; их часто устанавливают блоками по два, четыре и восемь единиц.

На сегодняшний день спиральные теплообменники являются наиболее надежными и простыми в эксплуатации среди теплообменников

.

Схема движения жидкости в спиральном теплообменнике

Назначение. Спиральные теплообменники используются в спиртовой, пищевой, фармацевтической, нефтяной, химической промышленности, жилищно-коммунальном хозяйстве и других отраслях промышленности, где требуется высокоэффективный теплообмен.

На дистилляционных заводах использование спиральных теплообменников может значительно снизить количество потребляемой воды.

Можно использовать жидкости, содержащие до 20% сухих веществ (засахаренное сусло, сусло), а также противоточные жидкости: газ-жидкость и газ-газ.

Горизонтальные спиральные теплообменники используются для теплообмена между двумя жидкостями.

Вертикальные спиральные теплообменники используются для теплообмена между конденсирующимся паром и жидкостью; такие теплообменники используются как конденсаторы и пароподогреватели жидкости.

Решенных задач с применением спиральных теплообменников:- Охлаждение;

- Отопление;

- Рекуперация тепла;

- Конденсация;

- Испарение;

- Термосифон;

- Ребойлер.

Фотографии спиральных теплообменников >>

Принцип работы | Теплообменник

Теплообменник статического смесителя предотвращает большие перепады температур в продукте

Охлаждение и нагрев вязких продуктов обычно затруднено по сравнению с водянистыми продуктами. Это в первую очередь потому, что отсутствует принудительная конвекция, структура потока находится в ламинарной области, и поэтому адекватное пополнение продукта на теплообменной поверхности не удается.Это может привести к большим перепадам температуры продукта и может отрицательно сказаться на качестве конечного продукта.

Теплообменник в соответствии с основными принципами статического смесителя

Поскольку статические смесители целенаправленно нарушают структуру потока в трубе, можно улучшить теплопередачу с помощью статических смесителей при охлаждении и / или нагреве . Этот принцип лег в основу разработки теплообменников, производимых PRIMIX.

Конструкция теплообменника

Встроенный теплообменник PRIMIX состоит из одной или нескольких параллельно установленных труб. Теплообменная среда течет по этим трубам; это может быть холодная или горячая вода, а также горячее масло или пар. Вязкий продукт течет по трубкам теплообменника и передает тепло более холодной или более теплой поверхности трубки. Спиральные смесительные элементы, которые помещены в эти трубы теплообменника, нарушают ламинарный режим потока, обеспечивая лучшую скорость обновления продукта на теплообменной поверхности и, таким образом, более эффективный процесс охлаждения или нагрева.

С повышенной теплопередачей ACT на 20% – 100%

Усовершенствованная технология соединения (ACT), используемая в теплообменниках PRIMIX, обеспечивает дополнительную контактную поверхность и улучшает теплопередачу на 20-100%. С помощью этой техники смешивающие элементы плавно впаиваются в трубку. Щель между спиралевидным элементом и внутренней стенкой трубки полностью заполняется припоем. Обеспечивая оптимальные условия во время этого процесса пайки, это соединение между трубкой и элементом работает как проводник тепла.В результате поверхность смесительного элемента также участвует в процессе теплообмена, что приводит к более компактной и эффективной конструкции теплообменника.

Обеспечивая оптимальные условия во время этого процесса пайки, это соединение между трубкой и элементом работает как проводник тепла.В результате поверхность смесительного элемента также участвует в процессе теплообмена, что приводит к более компактной и эффективной конструкции теплообменника.

Минимизация разброса времени пребывания в теплообменнике

В конструкции теплообменника минимизация разброса времени пребывания достигается за счет дополнительного использования специальных адаптеров с острыми краями. Таким образом, плоская входная поверхность трубного полотна была полностью скрыта, что привело к значительному улучшению структуры потока.Конструкция используется в качестве стандартной для вязких и быстро реагирующих жидкостей, где важно минимизировать разброс времени пребывания. Дальнейшая минимизация разброса времени пребывания достигается за счет обеспечения элементов теплообменника с очень гладкими поверхностями в местах, где охлаждаемый продукт входит в контакт с поверхностью теплообменника. Надежность теплообменника статического смесителя, сконструированного PRIMIX, зарекомендовала себя в важнейших областях применения в химической, нефтехимической, фармацевтической и пищевой промышленности.Таким образом, взрывоопасные и токсичные технологические среды надежно смешиваются и подвергаются термической обработке.

Надежность теплообменника статического смесителя, сконструированного PRIMIX, зарекомендовала себя в важнейших областях применения в химической, нефтехимической, фармацевтической и пищевой промышленности.Таким образом, взрывоопасные и токсичные технологические среды надежно смешиваются и подвергаются термической обработке.

Теплообменник с ламинарным потоком – неподвижная смесительная система

Вязкость текущего продукта имеет большое влияние на структуру потока через пустую трубу. Этот режим течения в основном ламинарный и на самом деле не турбулентный. Ламинарный или слоистый режим потока означает, что теоретически жидкость в центре трубки течет быстрее всего, а жидкость, ближайшая к стенке трубки, является неподвижной.Промежуточные слои жидкости ведут себя как круги равного потока; они представляют собой слои потока или структуру ламинарного потока. При использовании неподвижной смесительной системы или статического смесителя эта картина потока нарушается. Жидкость на внутренней стенке трубки складывается, и жидкость в середине снова течет к стенке трубки, позволяя большему количеству жидкости контактировать с внутренней стенкой. В трубчатом теплообменнике эта внутренняя стенка трубки используется для теплообмена; статический смеситель значительно улучшает этот процесс.

В трубчатом теплообменнике эта внутренняя стенка трубки используется для теплообмена; статический смеситель значительно улучшает этот процесс.

Завод Инжиниринг | Основы теплообменника

Теплообменники обычно используются в различных производственных процессах для передачи энергии от одной жидкости или газа к другой без смешивания этих двух веществ.Являясь неотъемлемой частью систем комфортного и технологического обогрева и охлаждения, они в большинстве случаев работают эффективно и без усилий в течение многих лет. Однако, поскольку они являются частями более крупных систем, их часто устанавливают и забывают, что приводит к проблемам в будущем или к неоптимальным характеристикам. Небольшие знания о теплообменниках и их работе могут помочь инженерам предприятия сделать лучший выбор, а также установить и обслуживать эти устройства более подходящим образом и с меньшими затратами.

Каждый из основных типов – кожухотрубный, спиральный и пластинчатый – описывается и обсуждается здесь. Включены иллюстрации, принципы работы и приложения. Для получения более подробной информации о многочисленных конструкциях, стилях и конфигурациях теплообменников, которые доступны, посетите некоторые из веб-сайтов, описанных в руководстве по ресурсам в конце этой статьи.

Включены иллюстрации, принципы работы и приложения. Для получения более подробной информации о многочисленных конструкциях, стилях и конфигурациях теплообменников, которые доступны, посетите некоторые из веб-сайтов, описанных в руководстве по ресурсам в конце этой статьи.

Plant Engineering с признательностью отмечает особый вклад в эту статью компаний Alfa Laval Thermal Inc., Ричмонд, штат Вирджиния, и ITT Heat Transfer, Буффало, штат Нью-Йорк. Заголовок любезно предоставлен ITT Heat Transfer.

Кожухотрубные теплообменники

Кожухотрубный теплообменник, вероятно, является наиболее распространенным типом, применяемым в промышленности. Он широко используется в обрабатывающей промышленности, а также во многих типах оборудования HVAC. Использование этих рабочих лошадок для передачи тепла включает отвод тепла в чиллерах, конденсаторах и ребойлерах, охлаждение технологического потока, а также в качестве критических частей испарительных систем охлаждения и охлаждения.

Кожухотрубные агрегаты состоят из круглых труб, установленных в цилиндрических кожухах.Компоненты включают головку, пучок труб и кожух. Их можно изготовить любого диаметра и длины. Пучки труб обычно подвергаются гидростатическим испытаниям. Многие из них обозначены ASME как сосуды под давлением. Оболочка представляет собой цилиндр из бесшовных или катаных и сварных труб с фланцами на болтах на каждом конце. Тщательно расположенные отверстия в трубных решетках подходят для трубок. Перегородки помогают создавать турбулентность, необходимую для передачи тепла.

Кожухотрубная технология теплопередачи практически не изменилась на протяжении многих лет.Самые последние разработки включают улучшенные поверхностные трубы, которые позволяют устройствам достигать температуры приближения к 2-3 градусам F. В настоящее время обычно используется конструкция с истинным противотоком, чтобы избежать точек защемления, ограничивающих теплопередачу. Наконец, некоторые агрегаты имеют конструкцию с двойными стенками, по сути, по второй трубе в каждой трубе. Конструкция с двойными стенками обеспечивает значительную защиту от протечек и безопасность, хотя и требует более высокой стоимости.

Конструкция с двойными стенками обеспечивает значительную защиту от протечек и безопасность, хотя и требует более высокой стоимости.

Оборудование поставляется во многих вариантах дизайна. Популярны конфигурации с прямой и U-образной трубой.Компактные блоки с U-образной трубкой экономят место, имеют съемные заменяемые связки и чаще встречаются в системах отопления, вентиляции и кондиционирования воздуха (хотя сегодня некоторые из них находят применение в технологических процессах). Конструкции с фиксированными прямыми трубами чаще используются в технологических ситуациях, поскольку они могут выдерживать более высокие давления и их легче чистить механически. Среди других конфигураций – прямая трубка, блок с плавающей трубной решеткой, который имеет съемный трубный пучок, неподвижную трубную решетку на одном конце и плавающую головку на другом конце для компенсации дифференциального расширения и снятия напряжений.

Спиральные теплообменники

Спиральный теплообменник конструируется путем наматывания двух относительно длинных металлических полос вокруг оправки с образованием двух концентрических спиральных каналов. Каналы поочередно привариваются к противоположным концам, образуя горячий и холодный канал. Сварка каналов исключает возможность перекрестного загрязнения жидкостей и аналогична сварке трубы с трубной решеткой в кожухотрубном теплообменнике.

Каналы поочередно привариваются к противоположным концам, образуя горячий и холодный канал. Сварка каналов исключает возможность перекрестного загрязнения жидкостей и аналогична сварке трубы с трубной решеткой в кожухотрубном теплообменнике.

С одной стороны, горячая жидкость входит в центральное сопло горячей крышки и по спирали течет наружу к соплу на периферийном коллекторе.Холодная жидкость одновременно поступает в периферийный коллектор и течет противотоком горячей жидкости к центральному соплу на крышке холодной стороны. Съемные крышки с прокладками на всю поверхность используются для герметизации открытого конца каналов и предотвращения перепуска соответствующей жидкости от периферийного коллектора к центральным форсункам. Головки легко снимаются, обеспечивая доступ ко всем теплообменным поверхностям.

Противоточные моноканалы обеспечивают исключительно высокие коэффициенты конвективной теплопередачи из-за высокой турбулентности и эффектов вторичного потока (вихревые токи и вихри). Моноканал также сводит к минимуму возможность возникновения отложений, потому что любое накопление в канале приводит к увеличению локальной скорости в этой точке, что приводит к смыванию отложений. Когда спиральный теплообменник требует очистки, все поверхности теплопередачи легко доступны после простого снятия головок.

Моноканал также сводит к минимуму возможность возникновения отложений, потому что любое накопление в канале приводит к увеличению локальной скорости в этой точке, что приводит к смыванию отложений. Когда спиральный теплообменник требует очистки, все поверхности теплопередачи легко доступны после простого снятия головок.

Спиральные теплообменники особенно эффективны для перекачивания шламов, жидкостей в суспензии, включая шламы, и широкого диапазона вязких жидкостей.Их конструкция и изготовление делают их хорошо подходящими для контроля вязкости, жизненно важного параметра при работе с абразивными или коррозионными жидкостями. Спиральный теплообменник также используется как конденсатор и испаритель.

Пластинчатые теплообменники

Пластинчатый теплообменник состоит из серии тонких гофрированных пластин из сплава, которые герметизированы и сжаты вместе внутри каркаса из углеродистой стали. После сжатия пакет пластин образует систему параллельных проточных каналов. Две жидкости (горячая и холодная) движутся противотоком друг к другу по чередующимся каналам.Каждая пластина снабжена прокладкой для направления потока, уплотнения агрегата и предотвращения перемешивания жидкостей. Пластинчатые теплообменники часто используются в различных системах отопления и охлаждения в химической, нефтехимической, нефтяной, целлюлозно-бумажной и фармацевтической промышленности, а также во многих системах очистки сточных вод.

Две жидкости (горячая и холодная) движутся противотоком друг к другу по чередующимся каналам.Каждая пластина снабжена прокладкой для направления потока, уплотнения агрегата и предотвращения перемешивания жидкостей. Пластинчатые теплообменники часто используются в различных системах отопления и охлаждения в химической, нефтехимической, нефтяной, целлюлозно-бумажной и фармацевтической промышленности, а также во многих системах очистки сточных вод.

Правильный выбор материалов прокладок важен для надежной работы пластинчатых теплообменников. В течение почти 60 лет в этих установках в основном использовались эластомерные прокладки для уплотнения агрегата, направления потока и предотвращения перемешивания жидкостей.Обычно используемые сегодня эластомеры представляют собой разновидности трех основных материалов: нитрила, этиленпропилендиенового тройного сополимера (EPDM) и витона. Нитрил является наиболее распространенным и подходит для таких жидкостей, как вода, масла и продукты питания. EPDM используется для таких жидкостей, как вода, пар, разбавленные кислоты, амины и сильные щелочи. Витон – самый дорогой материал и обычно используется для агрессивных жидкостей, таких как концентрированные кислоты и некоторые нефтяные масла.

EPDM используется для таких жидкостей, как вода, пар, разбавленные кислоты, амины и сильные щелочи. Витон – самый дорогой материал и обычно используется для агрессивных жидкостей, таких как концентрированные кислоты и некоторые нефтяные масла.

Основная теория теплопередачи

Конструкция любого теплообменника определяется следующими уравнениями.

Q = U 3 A 3 (f 3 LMTD)

Где:

Q = Скорость теплопередачи, британских тепловых единиц / час (в рабочем режиме)

A = Полезная площадь теплопередачи, кв.м (площадь поверхности)

U = Общий коэффициент теплопередачи

(БТЕ / час 3 часа 3 кв. Фута 3 градуса F)

f = поправочный коэффициент LMTD для

неидеальное течение (безразмерное)

LMTD = Средняя логарифмическая разница температур, град F

Цель состоит в том, чтобы минимизировать требования к площади поверхности и, следовательно, стоимость данного теплообменника.

Переформулируя уравнение для поиска A, получаем:

А = Q / U 3 (f 3 LMTD)

Площадь теплопередачи минимизируется за счет максимизации значения U и LMTD для заданного режима теплопередачи. Изучая различные части этого уравнения, требования к теплопередаче или режим работы обычно определяются пользователем. Это выражается в желании нагреть или охладить определенный расход жидкости на заданное количество. Пошлина рассчитывается следующим образом:

Изучая различные части этого уравнения, требования к теплопередаче или режим работы обычно определяются пользователем. Это выражается в желании нагреть или охладить определенный расход жидкости на заданное количество. Пошлина рассчитывается следующим образом:

Q = M 3 C

п.

3 ДТ

Где:

M = Расход жидкости, фунт / час

С

п.

= Удельная теплоемкость жидкости, БТЕ / фунт / град F

DT = Изменение температуры жидкости, град F

LMTD рассчитывается как:

ДТ

1

– ДТ

2

разделить на

Ln

3 ДТ

1

/ DT

2

Можно использовать среднее арифметическое, но оно не учитывает эффект убывающей отдачи, вызванный близкими подходами к температуре (см. Иллюстрацию выше). В общем, противоток дает самые большие значения LMTD, а прямоток дает самые маленькие. В большинстве кожухотрубного оборудования поток фактически представляет собой комбинацию того и другого, и может потребоваться поправка до 30% от рассчитанных идеальных значений противотока.

В общем, противоток дает самые большие значения LMTD, а прямоток дает самые маленькие. В большинстве кожухотрубного оборудования поток фактически представляет собой комбинацию того и другого, и может потребоваться поправка до 30% от рассчитанных идеальных значений противотока.

Общий коэффициент теплопередачи или значение U рассчитывается как сумма различных сопротивлений теплопередаче, которые могут возникнуть. Его основная форма:

1 / Ед = 1 / час

горячая

+ Rf

горячая

+ т / к + Rf

холодный

+ 1 / час

холодный

Где:

h = Коэффициент индивидуальной пленки (насколько эффективно жидкость передает тепло стенке)

Rf = Сопротивление обрастанию, измеряемое как толщина слоя загрязнения, деленная на теплопроводность материала загрязнения

т / к = Сопротивление поверхности теплопередачи, измеренное как толщина стенки, деленная на теплопроводность материала стены, все единицы – кв. Фут / час / град F / британская тепловая единица

Способ максимизировать общий коэффициент теплопередачи U – это максимизировать отдельные коэффициенты теплопередачи h и минимизировать сопротивление из-за загрязнения Rf.На коэффициенты пленки влияют физические свойства жидкости (вязкость, теплопроводность и удельная теплоемкость), а также степень турбулентности жидкости. И пластинчатый, и спиральный теплообменники повышают эффективность теплопередачи за счет создания турбулентности в жидкости (см. Иллюстрацию справа вверху).

Сопротивление обрастанию, Rf, сводится к минимуму за счет ограничения накопления загрязнений на поверхности теплопередачи. Это состояние в первую очередь контролируется напряжением сдвига стенки.Опять же, как пластинчатые, так и спиральные теплообменники имеют более высокие напряжения сдвига стенок, чем обычное трубчатое оборудование. Как правило, при равных перепадах давления пластинчатые и спиральные теплообменники имеют напряжение сдвига стенки в 16 и 4 раза соответственно. Кроме того, спирали обладают дополнительным преимуществом, поскольку они являются одноканальным устройством, что также сводит к минимуму склонность жидкостей к загрязнению.

Благодаря высоким напряжениям сдвига, индуцированной турбулентности и противотоку потока, как пластинчатые, так и спиральные теплообменники хорошо подходят для оптимизации теплопередачи оборудования.

Информация для раздела теории теплопередачи была предоставлена Альфа Лаваль.

Справочник по ресурсам теплообменника

| посетите указанные здесь веб-сайты. | |

| www.alfalaval.com | Alfa Laval Thermal Inc. |

| www.baltimoreaircoil.com | Балтимор Эйркойл |

| www.bellgossett.com | Bell & Gossett |

| www.brownfintube.com | Браун Финтубе Ко. |

| www.exothermics.com | Exothermics, Inc. |

| www.flatplate.com | FlatPlate, Inc. |

| www.heatcraft.com | Heatcraft, Inc. |

| www.ittstandard.com | Стандарт ITT |

| www.kemco.net | Krueger Engineering and Mfg.Co., Inc. |

| www.modine.com | Modine Mfg. Co. |

| www.tranter.comTranter, inc. |

Тепловой расчет спиральных теплообменников и тепловых труб с использованием лучшего в мире алгоритма

Sanaye S, Modarrespoor D (2014) Теплоэкономическая многоцелевая оптимизация теплообменника с тепловыми трубками для рекуперации энергии в системах ОВК с использованием генетического алгоритма . Therm Sci 18: 375–391

Статья Google Scholar

Озкол И., Комургоз Г. (2005) Определение оптимальной геометрии корпуса теплообменника с помощью генетического алгоритма. Int J Heat Mass Transf 48: 283–296

Google Scholar

Гильберт Р., Джанига Г., Барон Р., Тевенин Д. (2006) Оптимизация формы теплообменника с несколькими целями с использованием параллельного генетического алгоритма. Int J Heat Mass Transf 49: 2567–2577

Статья МАТЕМАТИКА Google Scholar

Xie GN, Sunden B, Wang QW (2008) Оптимизация расчета кожухотрубного теплообменника с помощью генетического алгоритма. Appl Therm Eng 28: 895–906

Статья Google Scholar

Sun S, Lu Y, Yan C (1993) Оптимизация расчета кожухотрубного теплообменника. Int Commun Heat Mass 20: 675–685

Артикул Google Scholar

Понсе-Ортега Дж. М., Серна-Гонсалес М., Хименес-Гутьеррес А. (2009) Использование генетических алгоритмов для оптимального проектирования кожухотрубных теплообменников.Appl Therm Eng 29: 203–209

Статья Google Scholar

Вильди-Тремблей П., Госселинг Л. (2007) Сведение к минимуму стоимости кожухотрубных теплообменников с помощью генетических алгоритмов и с учетом технического обслуживания. Int J Energy Res 31: 867–885

Статья Google Scholar

He D, Wang F, Mao Z (2008) Подход на основе гибридного генетического алгоритма, основанный на дифференциальной эволюции для экономической диспетчеризации с эффектом точки клапана.Int J Electr Power 30: 31–38

Статья Google Scholar

Бабу Б.В., Мунавар С.А. (2007) Стратегии дифференцированной эволюции для оптимальной конструкции кожухотрубного теплообменника. Chem Eng Sci 62: 3720–3739

Статья Google Scholar

Thuy NTP, Pendyala R, Marneni N (2014) Оптимизация сети теплообменников с использованием дифференциальной эволюции с разделением потока.Appl Mech Mater 625: 373–377

Артикул Google Scholar

Ayala HVM, Keller P, Morais MF, Mariani VC, Coelho LS, Rao RV (2016) Проектирование теплообменников с использованием новой многоцелевой парадигмы дифференциальной эволюции со свободным поиском. Appl Therm Eng 94: 170–177

Артикул Google Scholar

Рао Р.В., Патель В.К. (2011) Оптимизация мокрой градирни с механической тягой и противотоком с использованием искусственного алгоритма пчелиной семьи.Energy Conversat Manag 52: 2611–2622

Статья Google Scholar

Шахин А.Г., Кылыч Б., Кылыч У. (2011) Дизайн и экономическая оптимизация кожухотрубных теплообменников с использованием алгоритма искусственной пчелиной семьи (ABC). Energy Conversat Manag 52: 3356–3362

Статья Google Scholar

Лабби Ю., Аттоус Д. Б., Махдад Б. (2014) Оптимизация искусственных пчелиных семей для экономичного диспетчеризации с эффектом точки клапана.Front Energy 8: 449–458

Статья Google Scholar

Kim K, Lee KH, Baek SW (2013) Исследование оптимизации тепловых труб с использованием PSO. IJCEE 5: 291–293

Статья Google Scholar

Рао Р.В., Патель В. (2010) Термодинамическая оптимизация пластинчато-ребристого теплообменника с поперечным потоком с использованием алгоритма оптимизации скопления частиц. Int J Therm Sci 49: 1712–1721

Статья Google Scholar

Патель В.К., Рао Р.В. (2010) Оптимизация конструкции кожухотрубного теплообменника с использованием метода оптимизации скопления частиц. Appl Therm Eng 30: 1417–1425

Артикул Google Scholar

Джалилирад С., Черагали М. Х., Аштиани Х. Д. (2015) Оптимальная конструкция кожухотрубного теплообменника на основе метода оптимизации скопления частиц. J Comput Appl Mech 46: 21–29

Google Scholar

Блюм С., Роли А. (2003) Метаэвристика в комбинаторной оптимизации: обзор и концептуальное сравнение. ACM Comput Surv 35: 268–308

Статья Google Scholar

Эгнер М.В., Бурмейстер Л.К. (2005) Теплопередача в спиральных воздуховодах с ламинарным потоком прямоугольного сечения. J Heat Transf 127: 352–356

Статья Google Scholar

Trom L (1995) Используйте спиральные пластинчатые теплообменники для различных применений.Hydrocarb Process 74: 73–81

Google Scholar

Wilhelmsson B (2005) Рассмотрите спиральные теплообменники для приложений загрязнения. Hydrocarb Process 84: 81–83

Google Scholar

Пикон-Нунез М., Канисалес-Давалос Л., Мартинес-Родригес Г., Полли Г.Т. (2007) Подход к сокращенному дизайну спиральных теплообменников. Food Bioprod Process 85: 322–327

Статья Google Scholar

Picon-Núnez M, Canizalez-Davalos L, Medina-Flores JM (2009) Альтернативная методика определения размеров компактных теплообменников спирального типа. Heat Transf Eng 30: 744–750

Статья Google Scholar

Naphon P, Wongwises S (2002) Экспериментальное исследование коэффициента внутритрубной конвективной теплопередачи в теплообменнике со спиральным змеевиком. Int Commun. Heat Mass Transf 29: 797–809

Статья Google Scholar

Bes Th, Roetzel W (1992) Распределение плотности теплового потока в спиральных теплообменниках. Int J Heat Mass Transf 35: 1331–1347

Статья Google Scholar

Li H, Nagano K, Lai Y (2012) Новая модель и решения для спирального теплообменника и ее экспериментальная проверка. Int J Heat Mass Transf 55: 4404–4414

Статья Google Scholar

Burmeister LC (2006) Эффективность спирально-пластинчатого теплообменника с равной емкостью.J Heat Transf 128: 295–301

Статья Google Scholar

Лу Х, Ду Х, Цзэн М., Чжан С., Ван К. (2014) Теплогидравлические характеристики многослойных спирально-навитых теплообменников со стороны кожуха при различных тепловых граничных условиях стенок. Appl Therm Eng 70: 1216–1227

Артикул Google Scholar

де Соуза Ф.Л., Власов В., Рамос Ф.М. (2004) Обобщенная экстремальная оптимизация: применение в конструкции тепловых труб.Appl Math Model 28: 911–931

Статья МАТЕМАТИКА Google Scholar

Рао Р.В., Мор К.К. (2015) Оптимальная конструкция тепловой трубы с использованием алгоритма TLBO (оптимизация на основе обучения). Энергия 80: 535–544

Статья Google Scholar

Саид С.А., Акаш Б.А. (1999) Экспериментальные характеристики тепловой трубы. Int Commun. Heat Mass Transf 26: 679–684

Статья Google Scholar

Kim SJ, Seo JK, Do KH (2003) Аналитическое и экспериментальное исследование эксплуатационных характеристик и тепловой оптимизации миниатюрной тепловой трубы с рифленой структурой. Int J Heat Mass Transf 46: 2051–2063

Статья Google Scholar

Ши П.З., Чуа К.М., Вонг Ю.М., Тан Ю.М. (2006) Оптимизация конструкции и производительности миниатюрных тепловых трубок в LTCC. J Phys: Conf Ser 34: 142–147

Google Scholar

Власов В.В., Соуза Ф.Л., Такахаши В.К. (2006) Комплексная оптимизация радиатора в сборе с тепловыми трубками, заполненного аммиаком или ацетоном. Int J Heat Mass Transf 49: 4584–4595

Статья МАТЕМАТИКА Google Scholar

Махешкумар П., Муралидхаран С. (2011) Минимизация генерации энтропии в плоской тепловой трубе. Int J Heat Mass Transf 54: 645–648

Статья МАТЕМАТИКА Google Scholar

Agha SR (2011) Оптимизация характеристик тепловых труб: подход Тагучи. J Res Mech Eng Technol 31: 3410–3419

Google Scholar

Lips S, Lefevre F (2011) Общая аналитическая модель для проектирования обычных тепловых труб. Int J Heat Mass Transf 72: 288–298

Статья Google Scholar

Cui X, Zhu Y, Li Z, Shun S (2014) Комбинированное исследование рабочих характеристик и механизма теплопередачи для пульсирующей тепловой трубы.App Therm Eng 65: 394–402

Статья Google Scholar

Nithyanandam K, Pitchumani R (2011) Анализ и оптимизация системы хранения скрытой тепловой энергии со встроенными тепловыми трубками. Int J Heat Mass Transf 54: 4596–4610

Статья МАТЕМАТИКА Google Scholar

Моравиц К., Герман М. (2014) Комплексная разработка и моделирование солнечных коллекторов с тепловыми трубками.Энергетические процедуры 48: 157–162

Статья Google Scholar

Roper CS (2011) Многоцелевая оптимизация для проектирования многофункциональных тепловых труб сэндвич-панелей с микроархитектурными сердцевинами ферм. Int J Heat Fluid Flow 32: 239–248

Артикул Google Scholar

Чжан С., Чен Ю., Ши М., Петерсон Г. П. (2009) Оптимизация тепловой трубы с осевыми микроканавками в форме «Ω» на основе генетического алгоритма Парето (NPGA).Appl Therm Eng 29: 3340–3345

Статья Google Scholar

Бидабади М., Садагиани А.К., Вахдат Азад А. (2013) Оптимизация спирального теплообменника с использованием генетического алгоритма. Sci Iran 20: 1445–1454

Google Scholar

Storn R, Price K (1997) Дифференциальная эволюция – простая и эффективная эвристика для глобальной оптимизации в непрерывных пространствах. J Glob Optim 11: 341–359

Статья МАТЕМАТИКА Google Scholar

Moretta AA (2010) Спиральные пластинчатые теплообменники: калибровочные устройства для охлаждения неньютоновских шламов. Chem Eng 5: 44–49

Google Scholar

де Соуза Ф.Л., Власов В.В. (2004) Расчет тепловых труб путем обобщенной экстремальной оптимизации. Heat Transf Eng 25: 34–45

Статья Google Scholar

Моримото Э., Хотта К. (1988) Исследование геометрической структуры и характеристик теплопередачи спирального пластинчатого теплообменника.Heat Transf Jpn Res 17: 53–71

Google Scholar

Perry RH, Green DW (1997) Справочник инженеров-химиков Перри. McGraw-Hill, Нью-Йорк

Google Scholar

Minton PE (1970) Проектирование спиральных теплообменников. Chem Eng 4: 103–112

Google Scholar

Холл С.Г. (1990) Целевые показатели капитальных затрат для сетей теплообменников, включающих смешанные материалы конструкции, номинальное давление и типы теплообменников.Comput Chem Eng 14: 319–325

Статья Google Scholar

May R (1976) Простые математические модели с очень сложной динамикой. Nature 261: 459–467

Статья Google Scholar

Brest J, Greiner G, Boscovic B, Mernik M, Zumer V (2006) Параметры самоадаптивного управления в дифференциальной эволюции: сравнительное исследование численных задач эталонного тестирования.IEEE Trans Evol Comput 10: 646–657

Статья Google Scholar

Опиц Д., Маклин Р. (1999) Популярные ансамблевые методы: эмпирическое исследование. J Artif Intell Res 11: 169–198

MATH Google Scholar

Civicioglu P (2013) Алгоритм искусственного кооперативного поиска для задач численной оптимизации. Inf Sci 229: 58–76

Статья МАТЕМАТИКА Google Scholar

Ядав П., Кумар Р., Панда С.К., Чанг С.С. (2012) Интеллектуальный настроенный алгоритм поиска гармонии для оптимизации. Inf Sci 196: 47–72

Статья Google Scholar

Sun J, Feng B, Xu W. (2004) Оптимизация роя частиц с частицами, имеющими квантовое поведение. В: Труды конгресса по эволюционным вычислениям, Портленд, Орегон, США, стр. 325–331

Сан Дж., Сюй В., Фэн Б. (2005) Адаптивное управление параметрами для оптимизации роя квантовых частиц на индивидуальном уровне.В: Материалы международной конференции IEEE по системам, человеку и кибернетике, Big Island, HI, США, стр. 3049–3054

Ahmadi MH, Sayyaadi H, Dehghani S, Hosseinzade H (2013) Designing the Solar powered Stirling тепловой двигатель основан на нескольких критериях: максимальная тепловая эффективность и мощность. Energy Convers Manag 75: 282–291

Статья Google Scholar

Кумар Р., Кошик С.К., Кумар Р., Ханс Р. (2016) Многоцелевая термодинамическая оптимизация необратимого регенеративного цикла Брайтона с использованием эволюционного алгоритма и принятия решений.Ain Shams Eng J 7: 741–753

Статья Google Scholar

(PDF) Тепловой расчет спиральных теплообменников и тепловых труб с использованием лучшего в мире алгоритма

Тепломассообмен

1 3

20. Эгнер М.В., Бурмейстер Л.К. (2005) Теплопередача для ламинарных

проточных спиральных воздуховодов прямоугольное сечение. J Heat Transf

127: 352–356

21. Trom L (1995) Используйте спиральные пластинчатые теплообменники для различных применений.Hydrocarb Process 74: 73–81

22. Wilhelmsson B (2005) Рассмотрим спиральные теплообменники для грязных

приложений. Hydrocarb Process 84: 81–83

23. Пикон-Нунес М., Канисалес-Давалос Л., Мартинес-Родригес

Г., Полли Г.Т. (2007) Краткий подход к проектированию спиральных теплообменников

. Food Bioprod Process 85: 322–327

24. Picon-Núnez M, Canizalez-Davalos L, Medina-Flores JM (2009)

Методология альтернативного определения размеров компактных теплообменников

спирального типа.Heat Transf Eng 30: 744–750

25. Naphon P, Wongwises S (2002) Экспериментальное исследование коэффициента конвективной теплопередачи в трубке

в теплообменнике со спиральным змеевиком

. Int Commun. Heat Mass Transf 29: 797–809

26. Bes Th, Roetzel W (1992) Распределение плотности теплового потока в спиральных теплообменниках

. Int J Heat Mass Transf 35: 1331–1347

27. Li H, Nagano K, Lai Y (2012) Новая модель и решения для спирального теплообменника

и ее экспериментальная проверка.Int J Heat

Mass Transf 55: 4404–4414

28. Burmeister LC (2006) Эффективность спирально-пластинчатого теплообменника

с одинаковой емкостью. J Heat Transf

128: 295–301

29. Lu X, Du X, Zeng M, Zhang S, Wang Q (2014) Теплообменник со стороны кожуха

Малогидравлические характеристики многослойного спирально-намотанного тепла

теплообменники при различных тепловых граничных условиях стенки.

Appl Therm Eng 70: 1216–1227

30.de Sousa FL, Vlassov V, Ramos FM (2004) Обобщенная оптимизация extre-

mal: применение в конструкции тепловых труб. Appl Math

Model 28: 911–931

31. Рао Р.В., More KC (2015) Оптимальный дизайн тепловой трубы с использованием алгоритма

TLBO (оптимизация на основе обучения и обучения).

Energy 80: 535–544

32. Саид С.А., Акаш Б.А. (1999) Экспериментальные характеристики тепловой трубы

. Int Commun. Heat Mass Transf 26: 679–684

33.Kim SJ, Seo JK, Do KH (2003) Аналитическое и экспериментальное исследование

эксплуатационных характеристик и термической оптимизации миниатюрной тепловой трубы с рифленой структурой. Int J

Heat Mass Transf 46: 2051–2063

34. Ши П.З., Чуа К.М., Вонг Ю.М., Тан Ю.М. (2006) Проектирование и оптимизация форм

миниатюрных тепловых труб в LTCC. J Phys:

Conf Ser 34: 142–147

35. Власов В.В., Соуза Ф.Л., Такахаши В.К. (2006) Комплексная оптимизация

радиатора в сборе с тепловыми трубками, заправленного боеприпасами

или ацетоном.Int J Heat Mass Transf 49: 4584–4595

36. Махешкумар П., Муралидхаран С. (2011) Минимизация

генерации энтропии в плоской тепловой трубе. Int J Heat Mass Transf

54: 645–648

37. Agha SR (2011) Оптимизация производительности тепловых труб: подход Taguchi

. J Res Mech Eng Technol 31: 3410–3419

38. Lips S, Lefevre F (2011) Общая аналитическая модель для

конструкции обычных тепловых труб. Int J Heat Mass Transf

72: 288–298

39.Cui X, Zhu Y, Li Z, Shun S (2014) Комбинированное исследование рабочих характеристик

и механизма теплопередачи для пульсирующей тепловой трубы

. App Therm Eng 65: 394–402

40. Nithyanandam K, Pitchumani R (2011) Анализ и оптимизация системы хранения скрытой тепловой энергии со встроенными

тепловыми трубками. Int J Heat Mass Transf 54: 4596–4610

41. Моравиц К., Герман М. (2014) Комплексная разработка

и моделирование солнечных коллекторов с тепловыми трубками.Энергетические процедуры

48: 157–162

42. Roper CS (2011) Многоцелевая оптимизация проектирования мультифункциональных тепловых труб сэндвич-панелей

с микроархитектурными ядрами фермы

. Int J Heat Fluid Flow 32: 239–248

43. Zhang C, Chen Y, Shi M, Peterson GP (2009) Оптимизация

тепловой трубки с осевыми микроканавками в форме «Ω» на основе

нишевого генетического материала Парето. алгоритм (NPGA). Appl Therm Eng

29: 3340–3345

44.Бидабади М., Садагиани А.К., Вахдат Азад А. (2013) Оптимизация спирального теплообменника

с использованием генетического алгоритма. Sci Iran

20: 1445–1454

45. Сторн Р., Прайс К. (1997) Дифференциальная эволюция – простая и эффективная эвристика

для глобальной оптимизации в непрерывных пространствах.

J Glob Optim 11: 341–359

46. Moretta AA (2010) Спиральные пластинчатые теплообменники: калибровочные блоки для

охлаждающих неньютоновских суспензий. Chem Eng 5: 44–49

47.де Соуза Ф.Л., Власов В.В. (2004) Расчет тепловых труб посредством обобщенной экстремальной оптимизации. Heat Transf Eng 25: 34–45

48. Моримото Э., Хотта К. (1988) Изучение геометрической структуры

и характеристик теплопередачи спирального пластинчатого теплообменника.

Heat Transf Jpn Res 17: 53–71

49. Perry RH, Green DW (1997) Книга инженеров-химиков Перри –

. Макгроу-Хилл, Нью-Йорк

50. Минтон П.Е. (1970) Проектирование спиральных теплообменников.Chem Eng

4: 103–112

51. Холл С.Г. (1990) Целевые показатели капитальных затрат для сетей теплообменников

, включающие смешанные материалы конструкции, номинальные значения давления и типы теплообменников

. Comput Chem Eng 14: 319–325

52. May R (1976) Простые математические модели с очень сложной динамикой. Nature 261: 459–467

53. Брест Дж., Грейнер Дж., Боскович Б., Мерник М., Зумер В. (2006)

Самоадаптивные управляющие параметры в дифференциальной эволюции: сравнительное исследование

задач численного эталонного теста.IEEE Trans

Evol Comput 10: 646–657

54. Опиц Д., Маклин Р. (1999) Популярные ансамблевые методы: эмпирическое исследование

. J Artif Intell Res 11: 169–198

55. Civicioglu P (2013) Алгоритм искусственного кооперативного поиска для

задач численной оптимизации. Inf Sci 229: 58–76

56. Ядав П., Кумар Р., Панда С.К., Чанг С.С. (2012) Интеллигентный алгоритм поиска гармонии с мягкой настройкой

для оптимизации. Inf Sci

196: 47–72

57.Sun J, Feng B, Xu W. (2004) Оптимизация роя частиц с помощью

частиц, имеющих квантовое поведение. В: Протоколы конгресса

по эволюционным вычислениям, Портленд, Орегон, США, стр. 325–331

58. Sun J, Xu W., Feng B. (2005) Адаптивное управление параметрами для

Оптимизация роя частиц с квантовым поведением на индивидуальном

уровень. В: Материалы международной конференции IEEE по системам

, человек и кибернетика, Биг-Айленд, Гавайи, США, стр. 3049–3054

59.Ахмади М. Х., Сайяди Х., Дехгани С., Хоссейнзаде Х. (2013)

Разработка теплового двигателя Стирлинга на солнечной энергии на основе нескольких критериев

: максимальная тепловая эффективность и мощность. Energy Con-

vers Manag 75: 282–291

60. Kumar R, Kaushik SC, Kumar R, Hans R (2016) Multi-objec-

Термодинамическая оптимизация необратимой регенерации