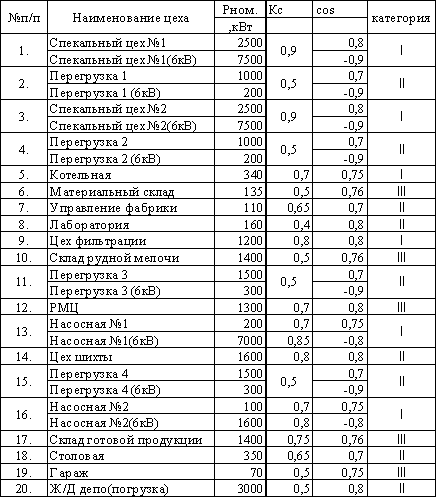

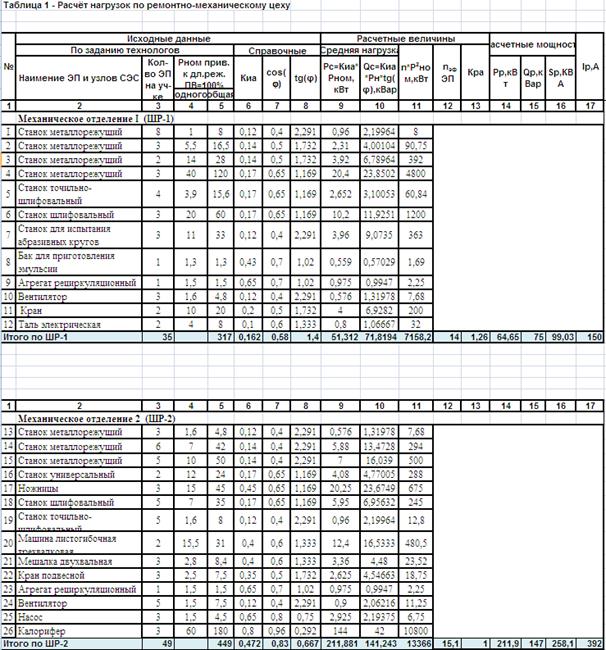

Таблица 3-1. Расчетные нагрузки промышленных предприятий

При нескольких значениях коэффициентов использования и мощности рекомендуется принимать высшие значения.

| Таблица 3-2. Контрольные показатели нагрузок некоторых отраслей промышленности | |||||

|---|---|---|---|---|---|

| Наименование отраслей промышленности | Общезаводской коэффициент спроса | Средневзвешанный коэффициент мощности | Коэффициент мощности при максимальной нагрузке | Годвое число часов использования максимума | |

| активной нагрузки | реактивной нагрузки | ||||

| Химические заводы | 0,28—0,5 | 0,773 | 0,82 | 6200 | 7000 |

| Анилинокрасочмые заводы | 0,33—0,35 | — | 0,7 | 7100 | — |

| Нефтеперегонные заводы | 0,34—0,37 | — | 0,9 | 7100 | — |

| Заводы тяжелого машиностроения | 0,22 | 0,62 | 0,77 | 3770 | 4840 |

| Заводы станкостроения | 0,23 | 0,65 | 0,68 | 4345 | 4750 |

| Инструментальные заводы | 0,22 | 0,63 | 0,69 | 4140 | 4960 |

| Заводы шарикоподшипников | 0,4 | 0,8 | 0,83 | 5300 | 6130 |

| Заводы подъемно-транспортного оборудования | 0,19 | 0,69 | 0,75 | 3330 | 3880 |

| Автотракторные заводы | 0,22 | 0,78 | 0,79 | 4960 | 5240 |

| Сельскохозяйственное машиностроение | 0,21 | 0,85 | 0,79 | 5330 | 4220 |

| Приборостроение | 0,32 | 0,75 | 0,79 | 3080 | 3180 |

| Авторемонтные заводы | 0,2 | 0,76 | 0,65 | 4370 | 3200 |

| Вагоноремонтные заводы | 0,22 | 0,72 | 0,69 | 3560 | 3660 |

| Электротехнические заводы | 0,31 | 0,64 | 0,82 | 4280 | 6420 |

| Азотнотуковые заводы | 0,6—0,65 | — | — | 7 000—8 000 | — |

| Различные металлообрабатывающие заводы | 0,3 | 0,88 | 0,87 | 4355 | 5880 |

Таблица 3-3. Коэффициент спроса осветительной нагрузки промышленных предприятий и вспомогательных сооружений Кс Коэффициент спроса осветительной нагрузки промышленных предприятий и вспомогательных сооружений Кс | |

|---|---|

| Назначение помещения | Коэффициент спроса |

| Мелкие производственные здания и торговые помещения | 1 |

| Производственные здания, состоящие из отдельных крупных пролетов | 0,95 |

| Произодственные здания, состоящие из отдельных помещений | 0,85 |

| Конторско-бьгговые и лабораторные здания | 0,8 |

| Складские здания, электрические подстанции | 0,6 |

| Аварийное и наружное освещение | 1 |

| Линии групповой сети и линии, питающие осветительные щитки | 1 |

| Таблица 3-4. Значения коэффициента спроса Кс в зависимости от коэффициента использования Ки | ||||||

|---|---|---|---|---|---|---|

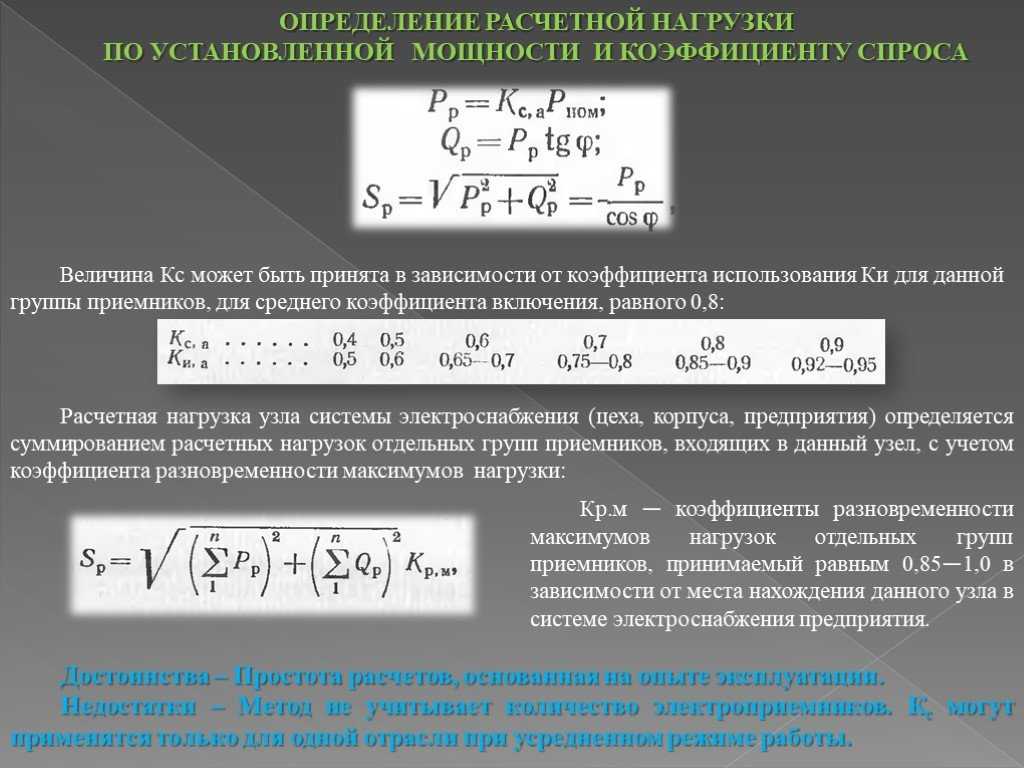

| Ки | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 |

| Кс | 0,5 | 0,6 | 0,65-0,7 | 0,75-0,8 | 0,85-0,9 | 0,92-0,95 |

| Таблица 3-5 Соотношения между коэффициентом использования Ки и величиной отношения m, при которых допускается принимать nэ=n | ||||||||

|---|---|---|---|---|---|---|---|---|

| Ки | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

| m | 2,5 | 3 | 3,5 | 4 | 5 | 6,5 | 8 | 10 |

| Таблица 3-6 Относительные значения эффективного числа электроприемников nэ* в зависимости от n*и р* | |||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Р* | |||||||||||||||||||

| 1 | 0,95 | 0,9 | 0,85 | 0,8 | 0,75 | 0,7 | 0,65 | 0,6 | 0,55 | 0,5 | 0,45 | 0,4 | 0,35 | 0,3 | 0,25 | 0,2 | 0,15 | 0,1 | |

| 0,005 0,01 0,02 0,03 0,04 0,05 0,06 0,08 0,1 0,15 0,2 0,25 0,3 0,35 0,4 0,45 0,5 0,55 0,6 0,65 0,7 0,75 0,8 0,85 0,9 1 | 0,005 0,009 0,02 0,03 0,04 0,05 0,06 0,08 0,09 0,14 0,19 0,24 0,29 0,33 0,38 0,43 0,48 0,52 0,57 0,62 0,66 0,71 0,76 0,8 0,85 0,95 | 0,005 0,011 0,02 0,03 0,04 0,05 0,06 0,08 0,1 0,16 0,21 0,26 0,32 0,37 0,42 0,47 0,53 0,57 0,63 0,68 0,73 0,78 0,83 0,88 0,92 – | 0,006 0,012 0,02 0,04 0,05 0,06 0,07 0,09 0,12 0,17 0,23 0,29 0,35 0,41 0,47 0,52 0,58 0,63 0,69 0,74 0,8 0,85 0,89 0,93 0,95 – | 0,007 0,013 0,03 0,04 0,05 0,07 0,08 0,11 0,13 0,2 0,26 0,32 0,39 0,45 0,52 0,58 0,64 0,69 0,75 0,81 0,86 0,9 0,94 0,95 – – | 0,007 0,015 0,03 0,04 0,06 0,07 0,09 0,12 0,15 0,23 0,29 0,36 0,43 0,5 0,57 0,64 0,7 0,75 0,81 0,86 0,9 0,93 0,95 – – – | 0,009 0,017 0,03 0,05 0,07 0,08 0,1 0,13 0,17 0,25 0,33 0,41 0,48 0,56 0,63 0,7 0,76 0,82 0,87 0,91 0,94 0,95 – – – – | 0,01 0,019 0,04 0,06 0,08 0,1 0,12 0,15 0,19 0,28 0,37 0,45 0,53 0,62 0,69 0,76 0,82 0,87 0,91 0,94 0,95 – – – – – | 0,011 0,023 0,04 0,07 0,09 0,11 0,13 0,17 0,22 0,32 0,42 0,51 0,6 0,68 0,75 0,81 0,89 0,91 0,94 0,95 – – – – – – | 0,013 0,026 0,05 0,08 0,1 0,13 0,15 0,2 0,25 0,37 0,47 0,57 0,66 0,74 0,81 0,87 0,91 0,94 0,95 – – – – – – – | 0,016 0,031 0,06 0,09 0,12 0,15 0,18 0,24 0,29 0,42 0,54 0,64 0,73 0,81 0,86 0,91 0,94 0,95 – – – – – – – – | 0,019 0,037 0,07 0,11 0,15 0,18 0,21 0,28 0,34 0,48 0,64 0,71 0,8 0,86 0,91 0,93 0,95 – – – – – – – – – | 0,024 0,047 0,09 0,13 0,18 0,22 0,26 0,33 0,4 0,56 0,69 0,78 0,86 0,91 0,93 0,95 – – – – – – – – – – | 0,03 0,059 0,11 0,16 0,22 0,26 0,31 0,4 0,47 0,67 0,76 0,85 0,9 0,94 0,95 – – – – – – – – – – – | 0,039 0,076 0,14 0,21 0,27 0,33 0,38 0,48 0,56 0,72 0,83 0,9 0,94 0 95 – – – – – – – – – – – – | 0,051 0,1 0,19 0,27 0,34 0,41 0,47 0,57 0,66 0,8 0,89 0,93 0,95 – – – – – – – – – – – – – | 0,073 0,14 0,26 0,36 0,44 0,51 0,58 0,68 0,76 0,88 0,93 0,95 – – – – – – – – – – – – – – | 0,11 0,20 0,36 0,48 0,57 0,64 0,7 0,79 0,85 0,93 0,95 – – – – – – – – – – – – – – – | 0,18 0,32 0,51 0,64 0,72 0,79 0,83 0,89 0,92 0,95 – – – – – – – – – – – – – – – – | 0,34 0,52 0,71 0,81 0,86 0,9 0,92 0,94 0,95 – – – – – – – – – – – – – – – – – |

| Таблица 3-7 Коэффициент максимума Км для различных коэффициентов использования Ки в зависимости от эффективного числа электроприемников | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| nэ | Ки | |||||||||

| 0,1 | 0,15 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | |

| 4 5 6 7 8 9 10 12 14 16 18 20 25 30 35 40 45 50 60 70 80 90 100 120 140 160 180 200 220 240 260 280 300 | 3,43 3,23 3,04 2,88 2,72 2,56 2,42 2,24 2,1 1,99 1,91 1,84 1,71 1,62 1,56 1,5 1,45 1,4 1,32 1,27 1,25 1,23 1,21 1,19 1,17 1,16 1,16 1,15 1,14 1,14 1,13 1,13 1,12 | 3,11 2,87 2,64 2,48 2,31 2,2 2,1 1,96 1,85 1,77 1,7 1,65 1,55 1,45 1,41 1,37 1,33 1,3 1,25 1,22 1,2 1,18 1,17 1,16 1,15 1,13 1,12 1,12 1,12 1,11 1,11 1,1 1,1 | 2,64 2,42 2,24 2,1 1,99 1,9 1,84 1,75 1,67 1,61 1,55 1,5 1,4 1,34 1,3 1,27 1,25 1,23 1,19 1,17 1,15 1,13 1,12 1,12 1,11 1,1 1,1 1,09 1,08 1,08 1,08 1,08 1,07 | 2,14 2 1,88 1,8 1,72 1,65 1,6 1,52 1,45 1,41 1,37 1,34 1,28 1,24 1,21 1,19 1,17 1,16 1,14 1,12 1,11 1,1 1,1 1,09 1,08 1,08 1,08 1,07 1,07 1,07 1,06 1,06 1,06 | 1,87 1,76 1,66 1,58 1,52 1,47 1,43 1,36 1,32 1,28 1,26 1,24 1,21 1,19 1,17 1,15 1,14 1,14 1,12 1,1 1,1 1,09 1,08 1,07 1,06 1,05 1,05 1,05 1,05 1,05 1,05 1,05 1,04 | 1,65 1,57 1,51 1,45 1,4 1,37 1,34 1,28 1,25 1,23 1,21 1,2 1,17 1,16 1,15 1,13 1,12 1,11 1,11 1,1 1,1 1,09 1,08 1,07 1,06 1,05 1,05 1,05 1,05 1,05 1,05 1,05 1,04 | 1,46 1,41 1,37 1,33 1,3 1,28 1,26 1,23 1,2 1,18 1,16 1,15 1,14 1,13 1,12 1,12 1,11 1,1 1,09 1,09 1,08 1,08 1,07 1,07 1,06 1,05 1,05 1,05 1,05 1,05 1,05 1,05 1,04 | 1,29 1,26 1,23 1,21 1,2 1,18 1,16 1,15 1,13 1,12 1,11 1,11 1,1 1,1 1,09 1,09 1,08 1,08 1,07 1,06 1,06 1,05 1,05 1,05 1,05 1,04 1,04 1,04 1,04 1,03 1,03 1,03 1,03 | 1,14 1,12 1,1 1,09 1,08 1,08 1,07 1,07 1,07 1,07 1,06 1,06 1,06 1,05 1,05 1,05 1,04 1,04 1,03 1,03 1,03 1,02 1,02 1,02 1,02 1,02 1,01 1,01 1,01 1,01 1,01 1,01 1,01 | 1,05 1,04 1,04 1,04 1,04 1,03 1,03 1,03 1,03 1,03 1,03 1,03 1,03 1,03 1,02 1,02 1,02 1,02 1,02 1,02 1,02 1,02 1,02 1,02 1,02 1,02 1,01 1,01 1,01 1,01 1,01 1,01 1,01 |

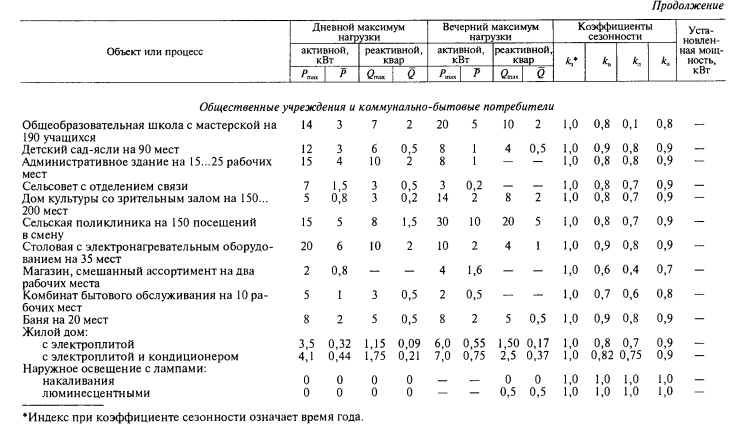

| Таблица 3-8 Годовое число часов использования максимума осветительной нагрузки | |

|---|---|

| Род осветительной нагрузки | Число часов использования максимальной мощности |

| Внутреннее освещение для географических широт 40-60° | |

| Рабочее освещение: | |

| при одной смене | 150-400 |

| при двух сменах | 1750-2000 |

| при трех сменах | 3800-4300 |

| Аварийное общее освещение | 4800 |

| Дополнительные светильники аварийного освещения | 4100 |

| Наружное освещение (для всех широт) | |

| Рабочее освещение заводских территорий, включаемое ежесуточно: | |

| на всю ночь | 3600 |

до 1 ч. | 2450 |

| до 24 ч. | 2100 |

| То же, включаемое в рабочие дни: | |

| на всю ночь | 3000 |

| до 1 ч. | 2600 |

| до 24 ч. | 1750 |

| Охранное освещение, включаемое ежесуточно на всю ночь | 3500 |

| Рабочее освещение территории поселка, включаемое ежесуточно: | |

| на всю ночь | 3500 |

| до 1 ч. | 2350 |

| до 24 ч. | 1950 |

Примечание. Число часов использования рабочего освещения при одной смене для разных географических широт составляет:

| Широта, град | 40 | 50 | 56 | 60 |

|---|---|---|---|---|

| Число часов использования | 150 | 180 | 250 | 400 |

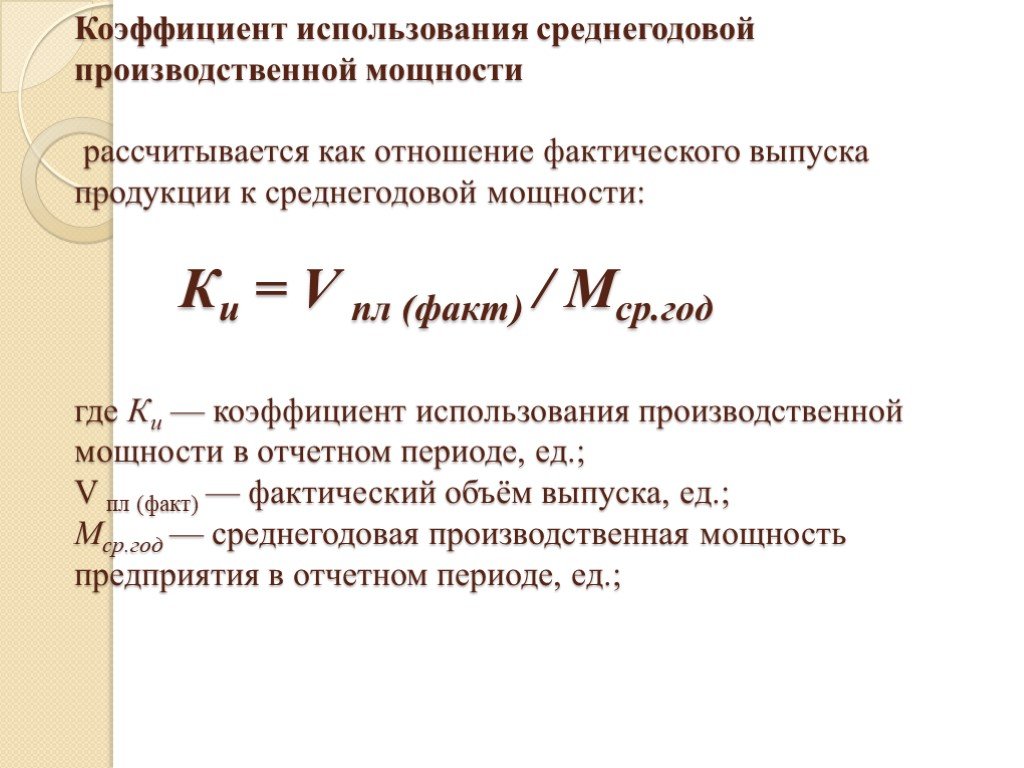

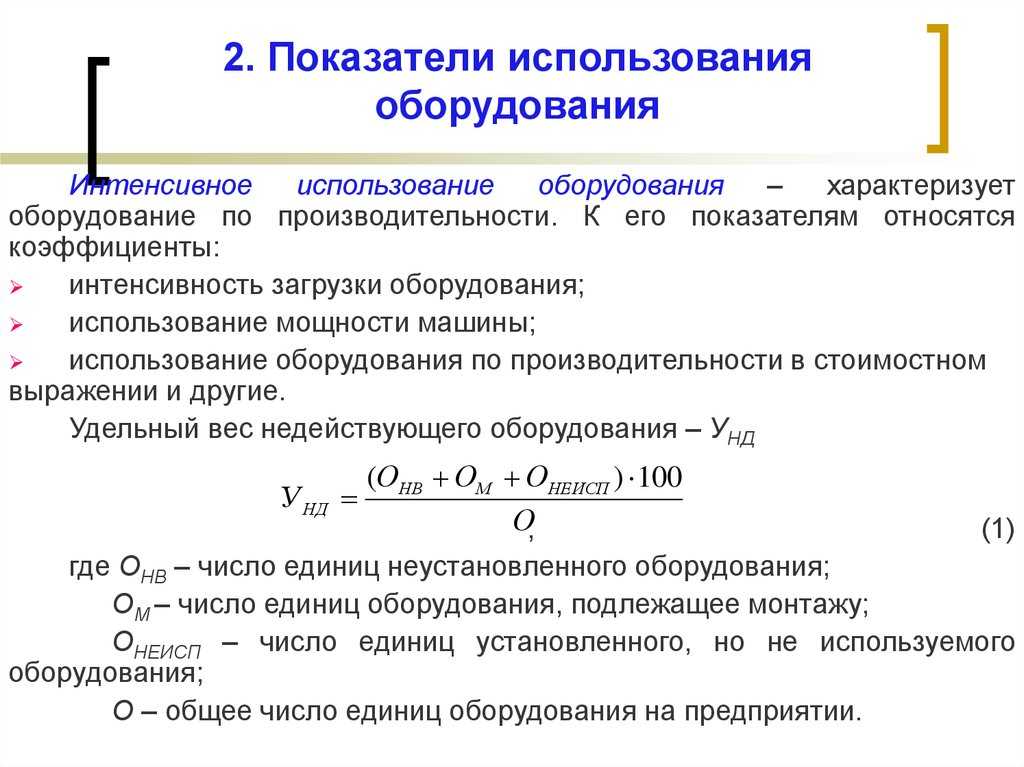

Коэффициент использования оборудования – Энциклопедия по экономике

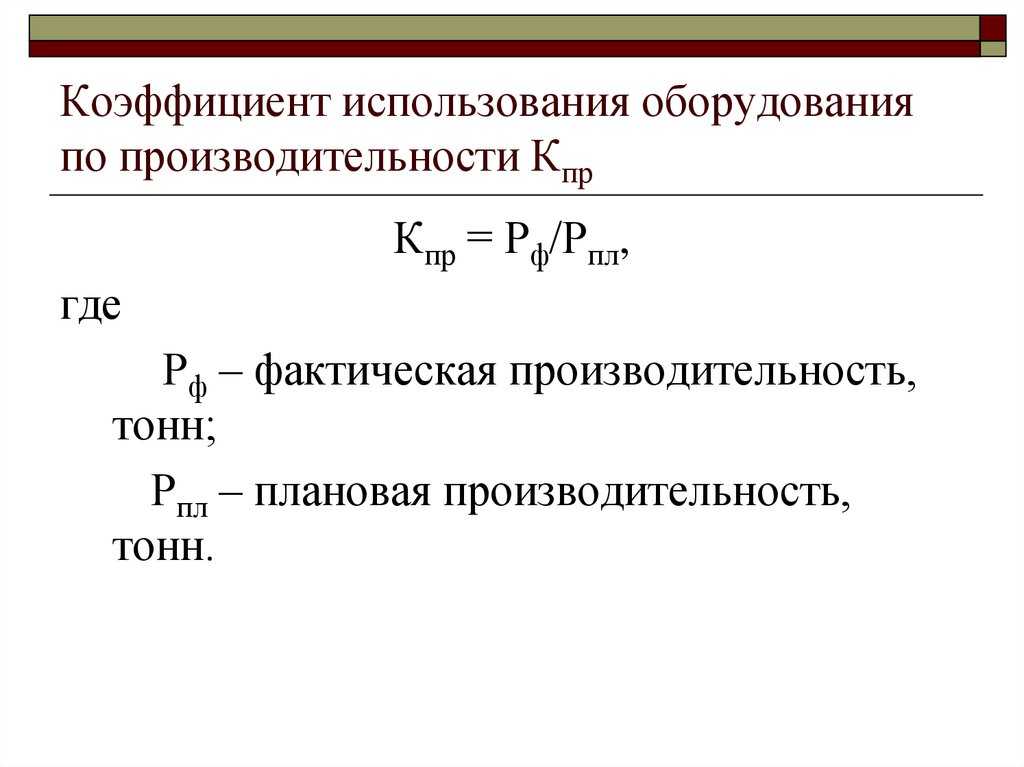

Помимо основных показателей при выборе экономически наиболее эффективных вариантов внедрения новой техники и технологии используются вспомогательные натуральные показатели — удельный расход топлива, энергии, сырья, материалов, количество высвобождаемых рабочих, коэффициент использования оборудования и т. д.

[c.76]

д.

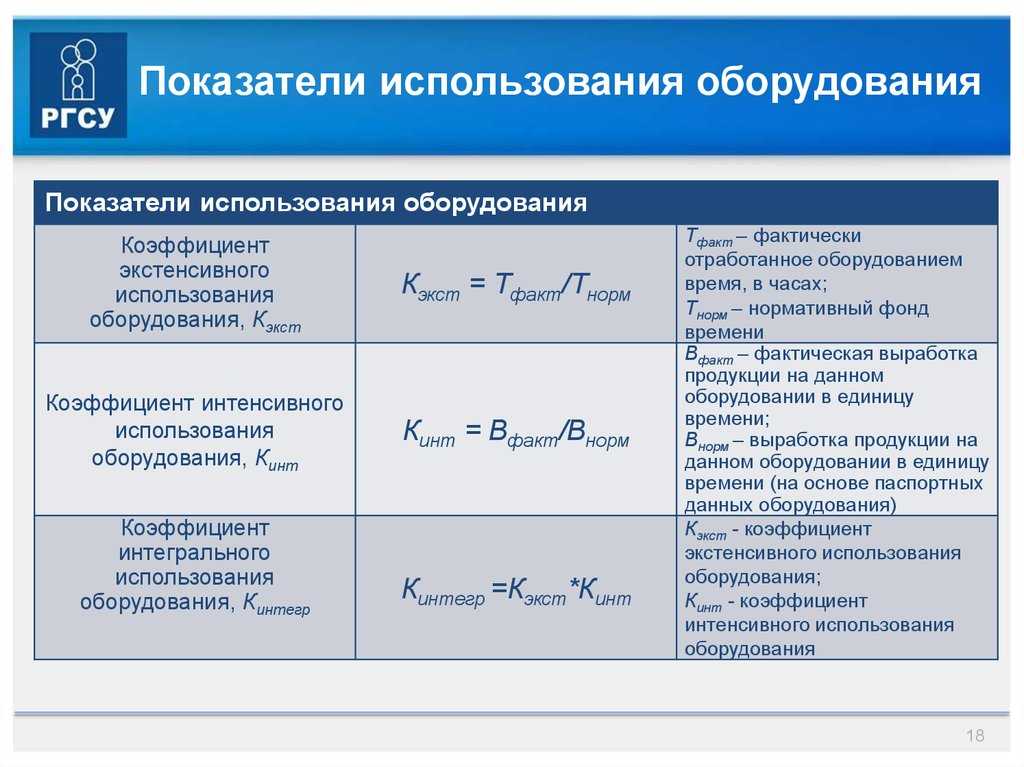

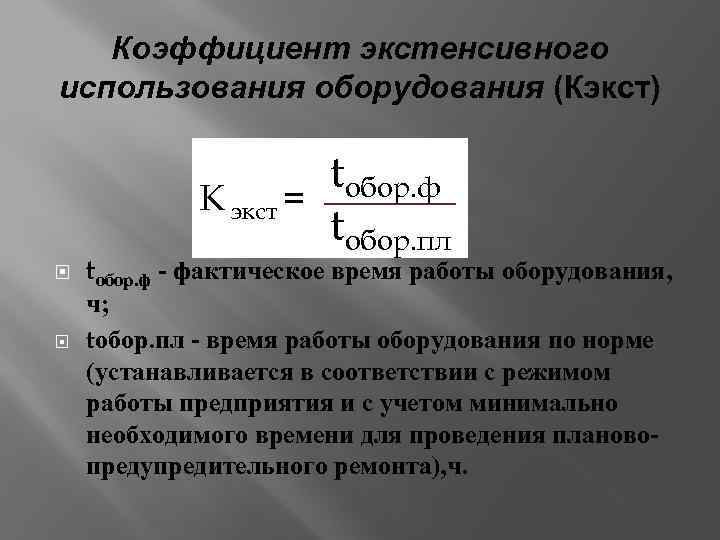

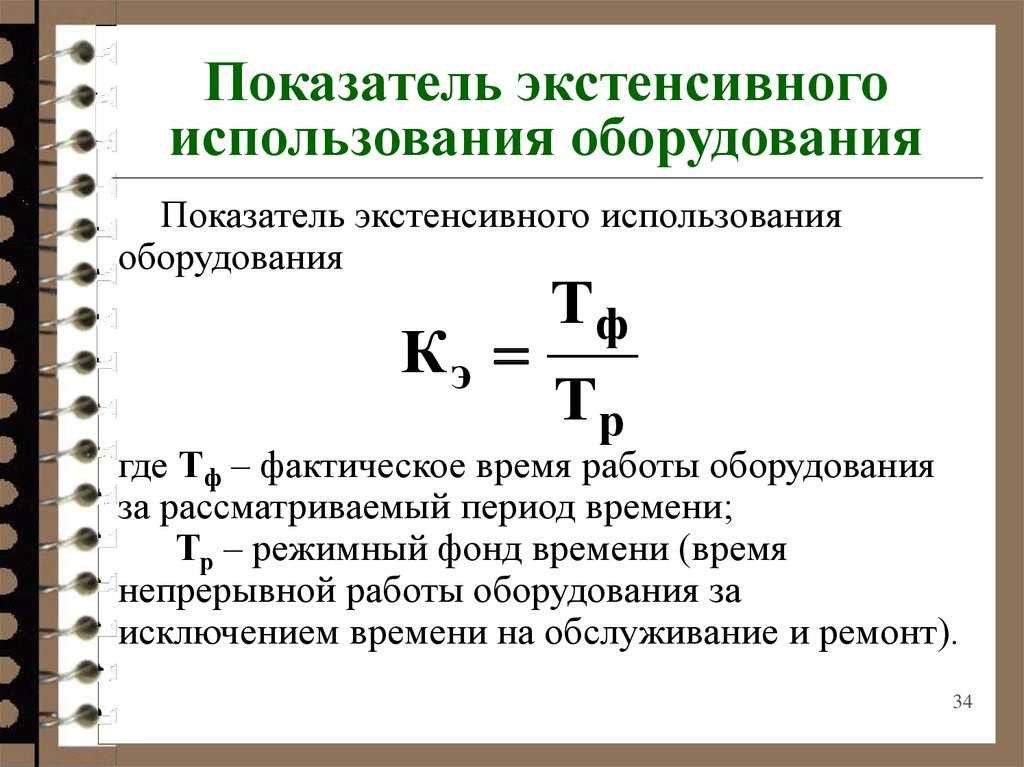

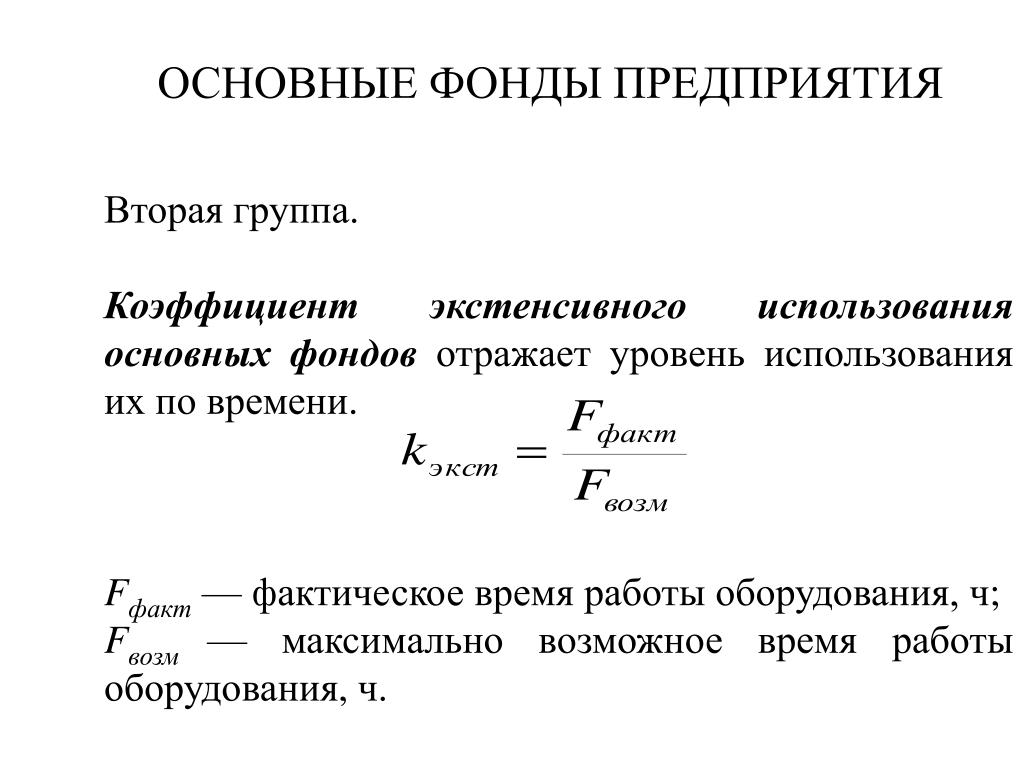

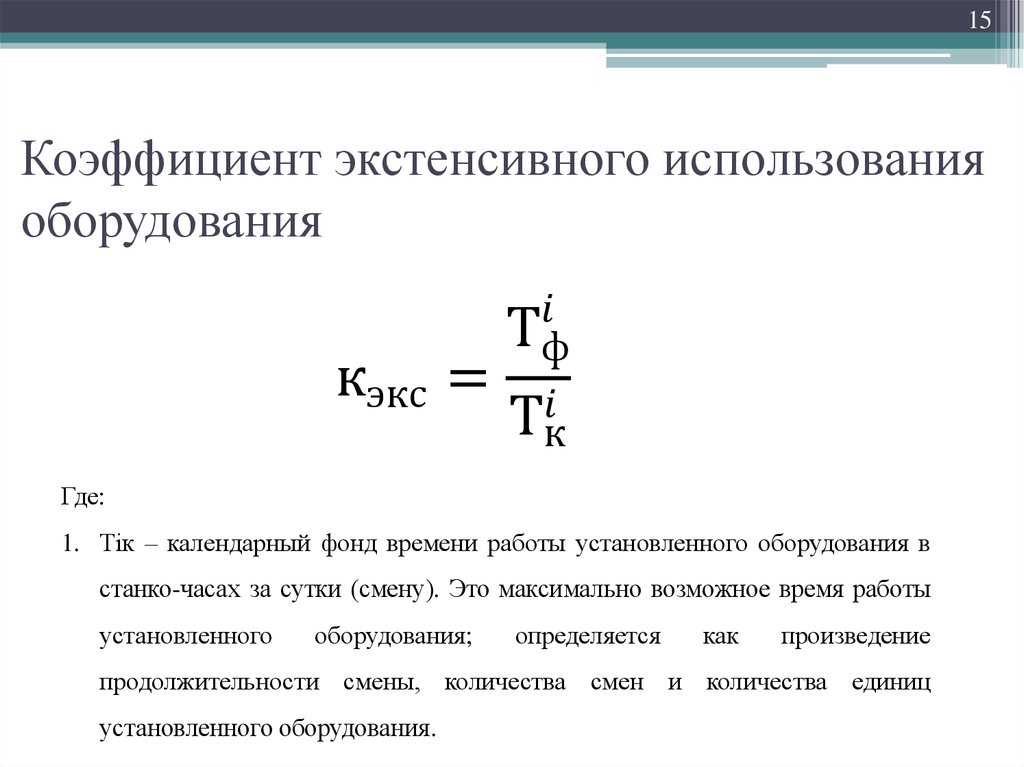

[c.76] Интегральный коэффициент использования оборудования и аппаратуры представляет собой произведение коэффициентов экстенсивного и интенсивного использования [c.153]

Формирование системы норм и нормативов производится на основе экономических и инженерных расчетов. Следовательно, необходимо принимать во внимание прогрессивные научно-технические достижения, которые позволяют совершенствовать нормы и нормативы, например увеличение выхода готовой продукции из единицы сырья, повышение коэффициента использования оборудования, снижение трудоемкости и др. Поэтому при их формировании необходимо включать в расчеты задания по экономии ресурсов или показатели экономии основных производственных фондов, материальных затрат и фонда оплаты труда в сфере материального производства. [c.38]

II.2 — организация подготовки производства II.3 — организация материально-технического снабжения производства и обеспечение ритмичной работы цехов 11.4 — организация производственного учета и отчетности 11. 5 — определение условий обеспечения нормального ведения технологического процесса II.6 — контроль за состоянием измерительной техники, его анализ и совершенствование II.7 — определение уровня организации хранения, транспортирования и реализации (в том числе организация сбора, обработки и анализа дефектов на стадиях производства) II.8 — обеспечение ритмичной и качественной отгрузки продукции II.9 — определение уровня проведения технологических процессов и организация исследований по разработке новых технологических процессов 11.10 — анализ обеспечения производственной и трудовой дисциплины 11.11 —обеспечение высокой культуры производства 11.12 — анализ использования оборудования и простоев производства, разработка мероприятий по обеспечению ритмичности производства и повышению коэффициента использования оборудования II 1.1 — контроль качества продукции и НТД II 1.2 — анализ дефектов продукции на стадиях ее изготовления, хранения, доставки потребителю II 1.3 — анализ производственных дефектов и внутризаводского брака II 1.

5 — определение условий обеспечения нормального ведения технологического процесса II.6 — контроль за состоянием измерительной техники, его анализ и совершенствование II.7 — определение уровня организации хранения, транспортирования и реализации (в том числе организация сбора, обработки и анализа дефектов на стадиях производства) II.8 — обеспечение ритмичной и качественной отгрузки продукции II.9 — определение уровня проведения технологических процессов и организация исследований по разработке новых технологических процессов 11.10 — анализ обеспечения производственной и трудовой дисциплины 11.11 —обеспечение высокой культуры производства 11.12 — анализ использования оборудования и простоев производства, разработка мероприятий по обеспечению ритмичности производства и повышению коэффициента использования оборудования II 1.1 — контроль качества продукции и НТД II 1.2 — анализ дефектов продукции на стадиях ее изготовления, хранения, доставки потребителю II 1.3 — анализ производственных дефектов и внутризаводского брака II 1.

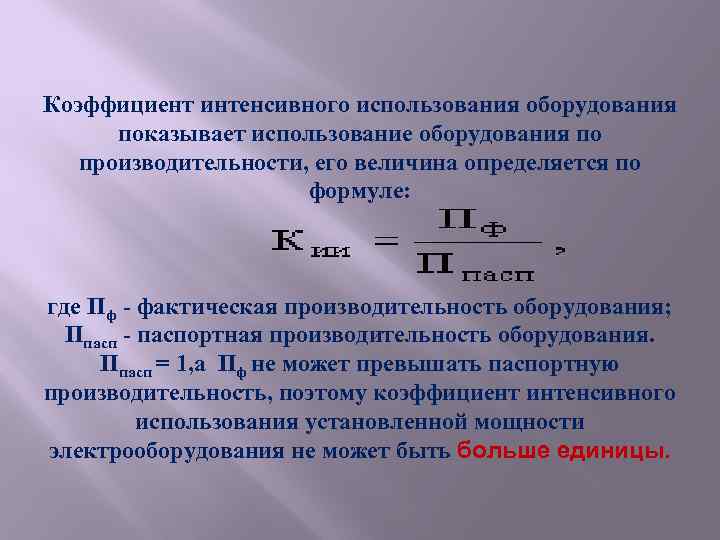

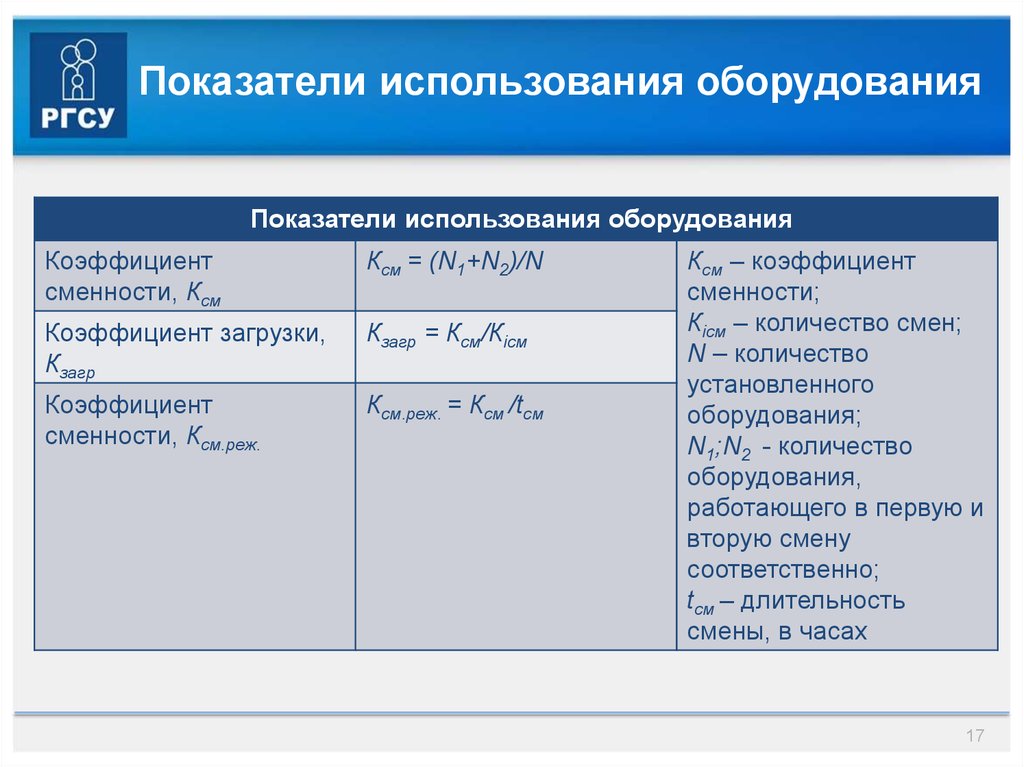

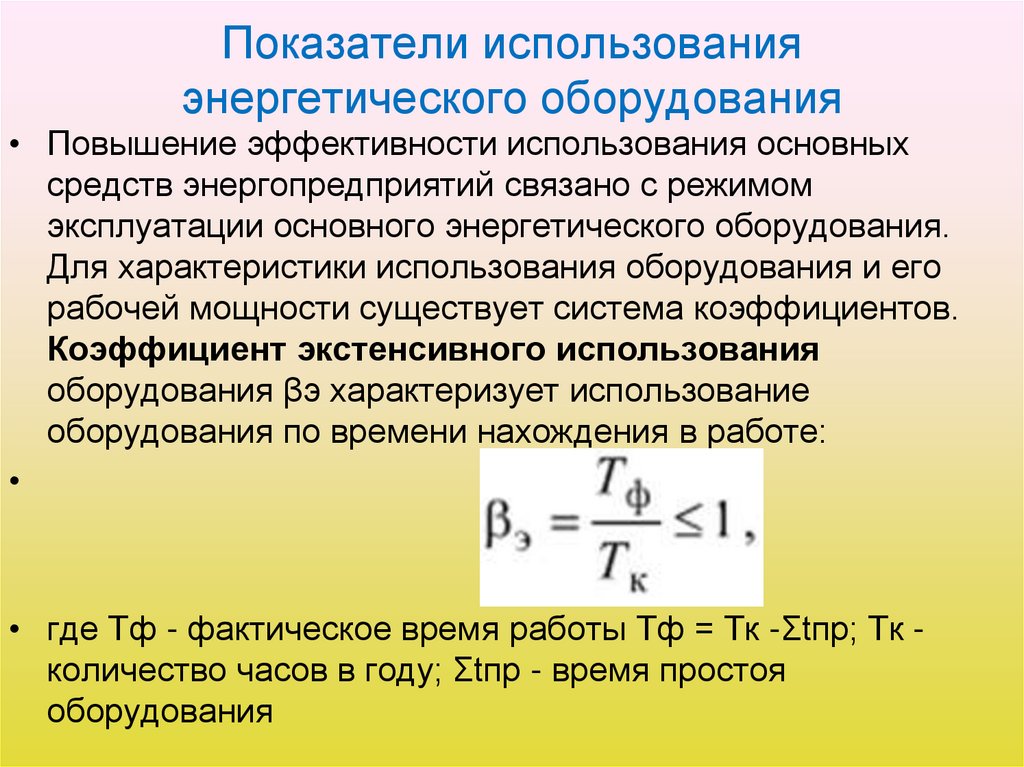

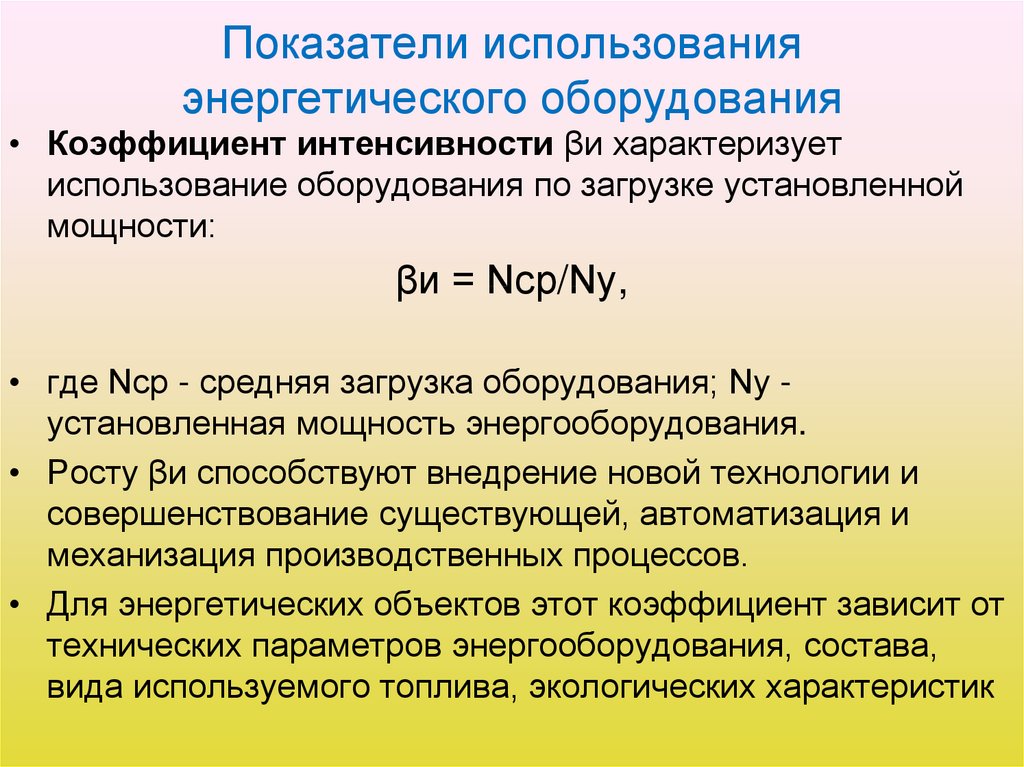

Для определения степени использования мощности применяют коэффициенты использования оборудования во времени (коэффициент экстенсивной нагрузки /Сэ) и по интенсивности его работы (коэффициент интенсивной нагрузки / ( ). [c.242]

Коэффициент использования оборудования по машинному времени [c.279]

Коэффициент использования оборудования по календарному времени К определяется отношением Т к календарному фонду време- [c.279]

Например, для буровых насосов Гм складывается из времени механического бурения, промывок ствола скважины, его проработки и перекачки раствора. Коэффициент использования оборудования по машинному времени Км зависит от вида оборудования, режима его работы, пели бурения и т.д. [c.284]

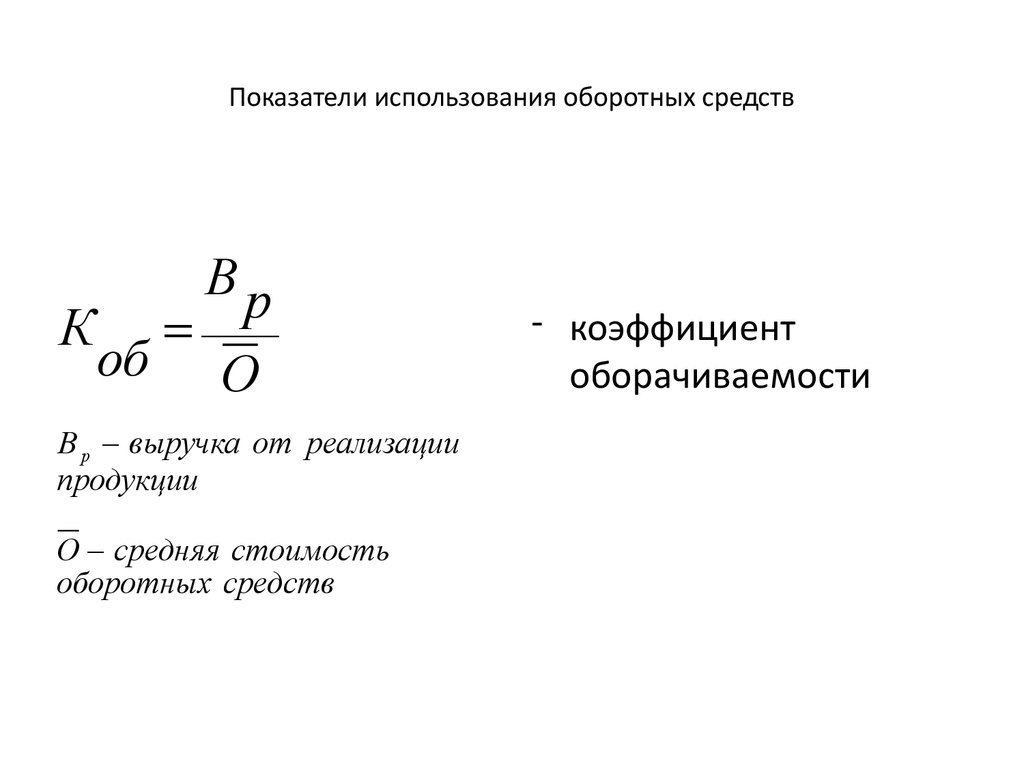

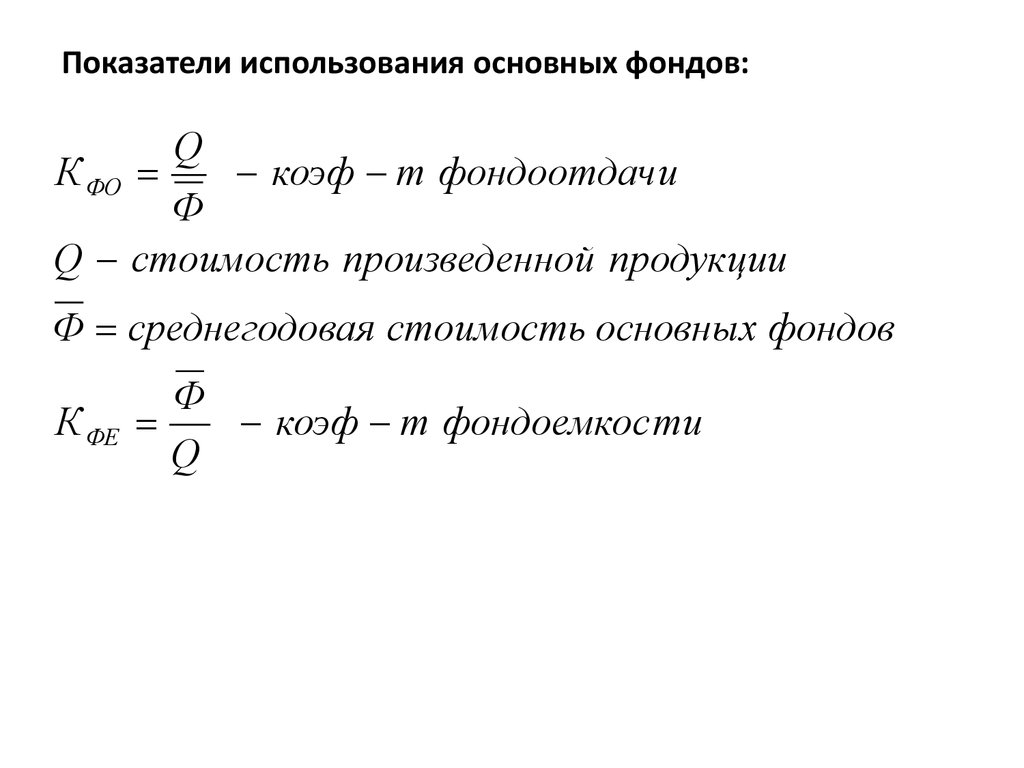

В качестве частных показателей, характеризующих использование отдельных видов затрат и ресурсов, применяют трудоемкость – отношение трудовых затрат к объему произведенной продукции (работы) фондоемкость — отношение среднегодовой стоимости основных производственных фондов к объему произведенной продукции (работы) материалоемкость — отношение материальных затрат к объему произведенной продукции.

Коэффициент использования оборудования во времени [c.51]

К числу основных организационно-плановых показателей, определяемых при проектировании технологических процессов изготовления заготовок (деталей), относятся такт выпуска поточной линии коэффициент синхронности выполнения отдельных операций и их комплекса размер производственных партий деталей, запускаемых в производство периодичность запуска партий деталей в производство длительность производственного цикла партий деталей коэффициент непрерывности производственного цикла фонды времени работы единицы оборудования и всего комплекса коэффициенты использования оборудования во времени. [c.52]

Коэффициент использования оборудования [c.60]

В этом случае коэффициент использования оборудования по времени

[c. 63]

63]

При работе в одну смену в заданных условиях полезное время работы снижается до 1840 ч, а коэффициент использования оборудования во времени соответственно до 0,21. [c.64]

Отсюда коэффициент использования оборудования по времени для данного примера будет [c.36]

Нормирование в нефтяной промышленности имеет ряд особенностей, присущих добывающим отраслям народного хозяйства. В бурении, например, часто необходимо уточнять нормы расхода материалов в зависимости от природных факторов. Использование оборудования в бурении и нефтедобыче также имеет свои особенности. Так, например, длительные переезды техники в сложных дорожных условиях, ее простои в ожидании завершения технологических операций и т.д. тоже оказывают влияние на расчеты коэффициента использования оборудования. [c.18]

Коэффициент использования оборудования по машинному времени зависит от вида оборудования, режима его работы, цели бурения и т. д. [c.131]

Исходя из продолжительности и структуры ремонтного цикла объем ремонтных работ в натуральном выражении по буровому оборудованию планируют в зависимости от числа единиц оборудования, находящегося в работе, фонда рабочего времени оборудования, коэффициента использования оборудования по машинному времени и результатов профилактического осмотра оборудования.

Коэффициент использования оборудования по машинному времени /с определяется отношением [c.264]

Коэффициент использования оборудования но машинному времени зависит от вида оборудования, режима его работы, цели бурения и т. д. Для буровых предприятий разработаны ремонтные нормативы (табл. 22). [c.185]

Здесь m — среднее число единиц оборудования, находящегося в работе Фр. — общий фонд рабочего времени для единицы оборудования за планируемый отрезок времени, часы (например, для одного года Фр. в = 12-8-90 = 8640 ч, где 12— число месяцев в году 8 — число рабочих часов в смене 90 — число смен в месяце) / — число ремонтов t -ro вида (капитальных, средних, малых) в межремонтном цикле Тц — длительность межремонтного цикла, машино-часы ku — коэффициент использования оборудования по машинному времени, kM = TjT. Здесь Тм — время работы оборудования (машинное время) Т — время нахождения оборудования на объекте (бурящейся скважине). Например, для буровых насосов Тк складывается из времени механического бурения, промывок ствола скважины, его проработки, перекачки раствора и т.

С учетом специфики технологии и организации производства и управления цехам, службам, отделам могут быть установлены другие экономические показатели (фондоотдача, коэффициент использования оборудования, трудоемкость, численность, ритмичность производства, потери от брака, коэффициенты выхода готовой продукции и т. п.). [c.297]

Коэффициенты использования оборудования во времени [c.317]

III. Наряду с созданием стационарных баз используются временные подвижные опорные базы — лагеря отряда. Лагерь включает в себя необходимое количество подвижных домиков на тракторных санях (балков), кухню, запасы горюче-смазочных и других видов материалов на тракторных санях, передвижную мастерскую, склад взрывчатых материалов и транспорт для перемещения лагеря по мере отработки участков площади. Эта организационная схема, ввиду использования подвижных опорных баз, расширяет радиус проведения геофизических исследований, в большей мере соответствует подвижному характеру сейсморазведочных работ частично решает проблему сближения геофизических баз с местом проводимых работ, ориентируясь на значительные объемы геофизических исследований.

Отдача основных фондов пунктов перевалки нефтепродуктов во многом зависит от эффективности использования активной их части, которая характеризуется экстенсивным и интенсивным коэффициентами использования оборудования. [c.84]

Обобщающим показателем использования оборудования во времени и по мощности является интегральный коэффициент использования оборудования [c.85]

Чтобы устранить недостатки показателя фондоотдачи, исчисляемого как отношение товарооборота к стоимости основных производственных фондов, его следует дополнить другими показателями, характеризующими степень использования основных фондов (например, коэффициентом оборачиваемости резервуарного парка, коэффициентом использования оборудования), фондовооруженность и механизацию труда. [c.164]

Коэффициент использования оборудования во времени (экстенсивного использования оборудования)

[c. 165]

165]

План использования основных производственных фондов содержит расчеты и обоснования производственной мощности и ее использования мероприятий по повышению коэффициента использования оборудования изменений в составе основных фондов (приобретение нового оборудования, ликвидация неиспользуемого). [c.272]

Одной из главных форм автоматизации в отрасли является внедрение автоматизированных линий. Недостаток большинства имеющихся автоматических линий заключается в том, что они предназначаются, как правило, для обработки ограниченной номенклатуры конструктивно и технологически подобных деталей. Этот недостаток устраняется внедрением гибких производственных систем (ГПС), в результате мелкосерийное производство может быть организовано на прогрессивных принципах крупносерийного и даже массового производства. ГПС представляют комплекс высокопроизводительного технологического оборудования — станков с числовым программным управлением (ЧПУ), типа обрабатывающий центр , автоматических манипуляторов с числовым программным управлением, автоматизированных и роботизированных транс-портноскладских, накопительных, вспомогательных, контрольных и других систем с управлением от ЭВМ. Это дает возможность увеличить коэффициент использования оборудования до 0,85—0,9, снизить численность ППП в 6 раз, потребность в оборудовании — в 6—7 раз, потребность в производственных площадях — в 6—7 раз, резко уменьшить себестоимость выпускаемой продукции. В одиннадцатой пятилетке на 50 предприятиях отрасли созданы автоматизированные цехи, участки с применением ГПС и роботизированных комплексов.

[c.205]

Это дает возможность увеличить коэффициент использования оборудования до 0,85—0,9, снизить численность ППП в 6 раз, потребность в оборудовании — в 6—7 раз, потребность в производственных площадях — в 6—7 раз, резко уменьшить себестоимость выпускаемой продукции. В одиннадцатой пятилетке на 50 предприятиях отрасли созданы автоматизированные цехи, участки с применением ГПС и роботизированных комплексов.

[c.205]

К числу основных организационно-плановых показателей, определяемых при проектировании новых средств, относятся цикл подготовки производства длительность производственного цикла изготовления машин, оборудования и других средств такт выпуска продукции системой машин, в которую входит данное средство (оборудование, устройство, прибор и т. д.) коэффициент синхронности операции, выполняемой при участии проектируемого средства, с тактом выпуска продукции системой машин (линией) коэффициент использования оборудования во времени. Такт выпуска продукции системой машин и коэффициент синхронности операций рассчитывают при проектировании машин для поточных линий, остальные показатели — при поточной и непоточной организации процесса изготовления продукции. [c.46]

[c.46]

Определяя производственную структуру цеха наряду с составом и характером основных участков, необходимо знать состав входящих в него вспомогательных участков (ремонтного, заточного и др.), и служб (инструментально-раздаточная кладовая, межоперационные и комплектовочные кладовые, слуисба технического контроля, лаборатории и др.). Производственная структура участка зависит от состава деталей, закрепляемых за ним, принятых форм разделения труда между участками, технологических процессов изготовления изделий, состава и количества оборудования и рабочей силы. К организационно-плановым показателям, подлежащим расчету при проектировании цехов и участков, относятся ритм работы, коэффициент синхронности выполнения отдельных операций и их комплекса, размер партий деталей, периодичности запуска партий деталей в производство, длительность производственного цикла партий деталей и изделий, коэффициент непрерывности процесса, фонды времени работы оборудования, коэффициент использования оборудования и др. (см. 4.2, 5.1 и 5.2).

[c.60]

(см. 4.2, 5.1 и 5.2).

[c.60]

Задача 6. Определить за год число ремонтов оборудования исходя из структуры ремонтного цдвда К-С-М-С-М-С-К, число единиц оборудования 20, оборудование работает в Две смены по шесть часов, коэффициент использований оборудования по машинному времени 0,75. Длительность ремонтного цикла 18400 машино-часов, среднее число смен в месяце” 50. [c.31]

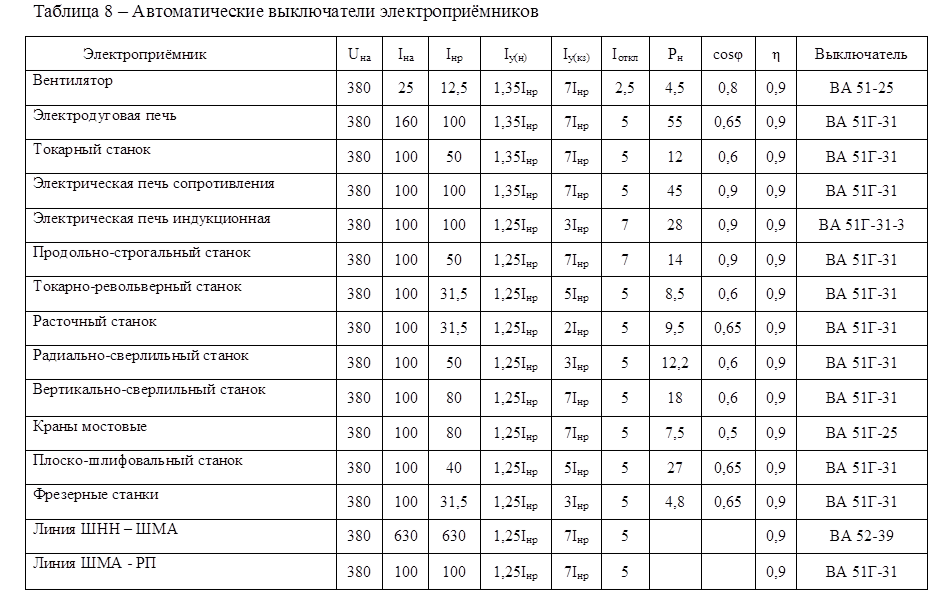

таблица. Оборудование для промышленных предприятий

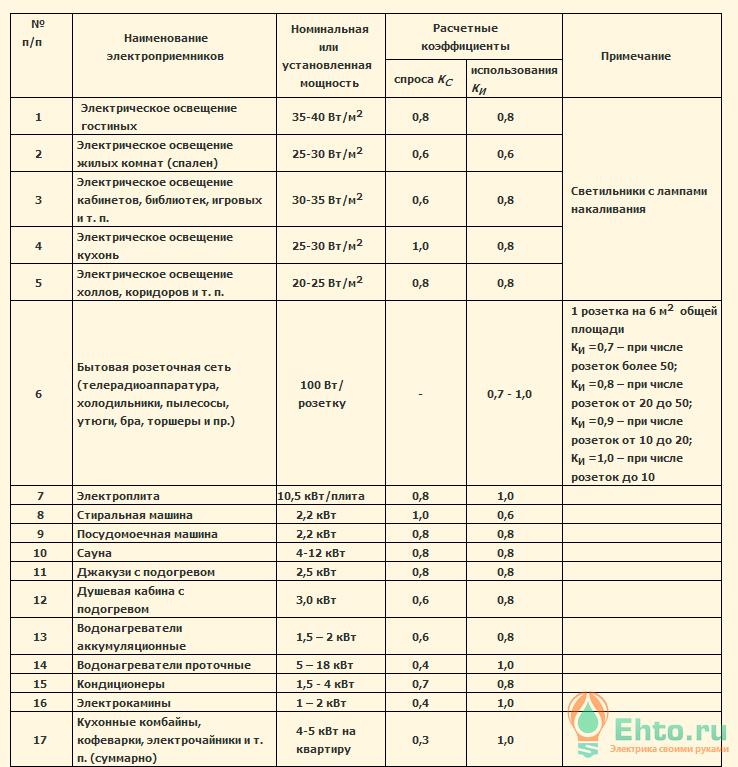

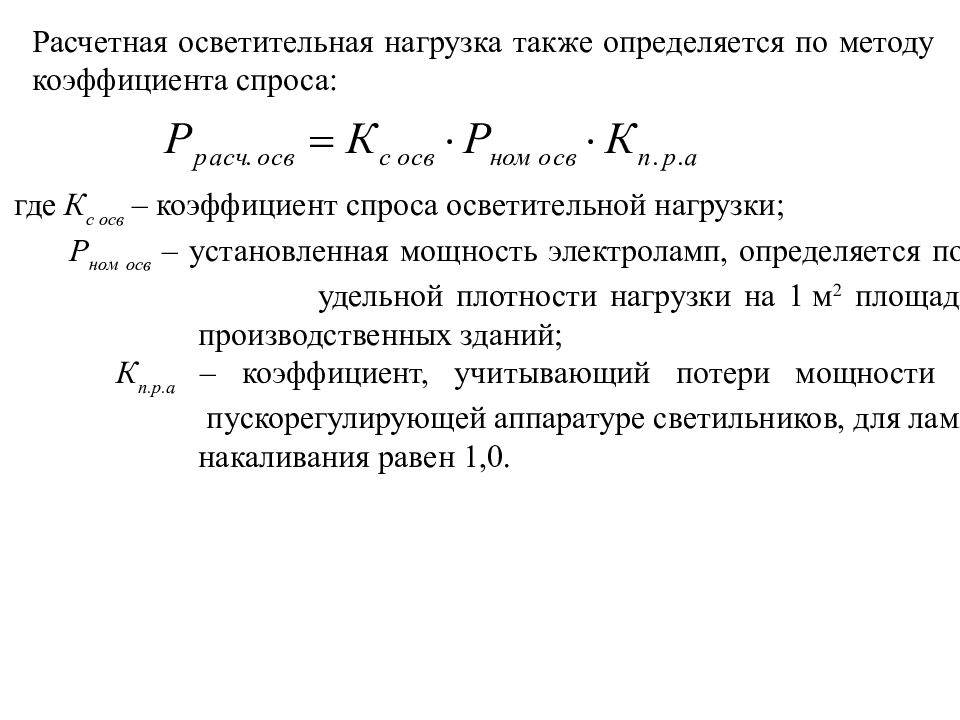

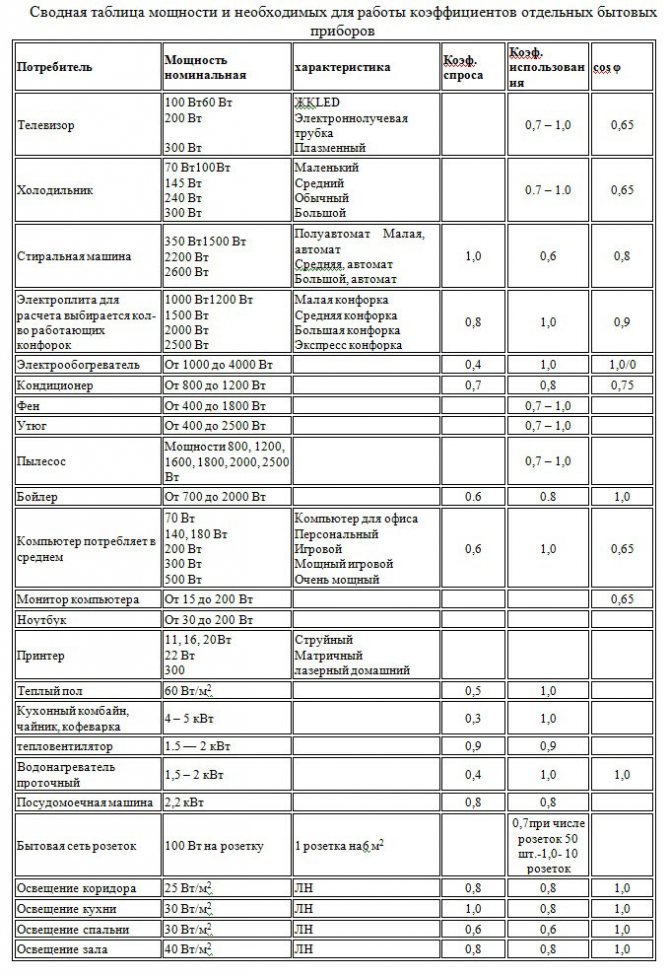

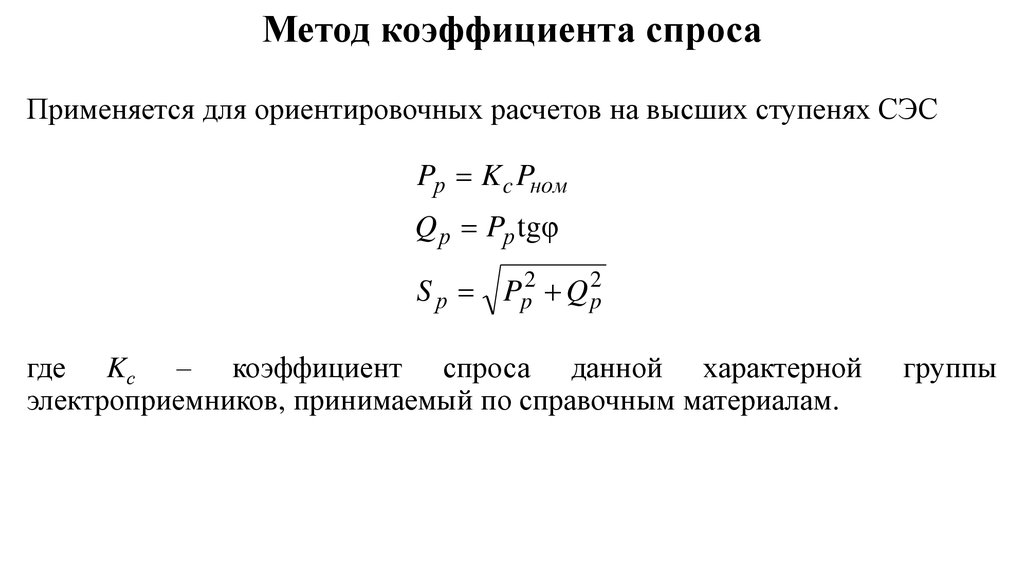

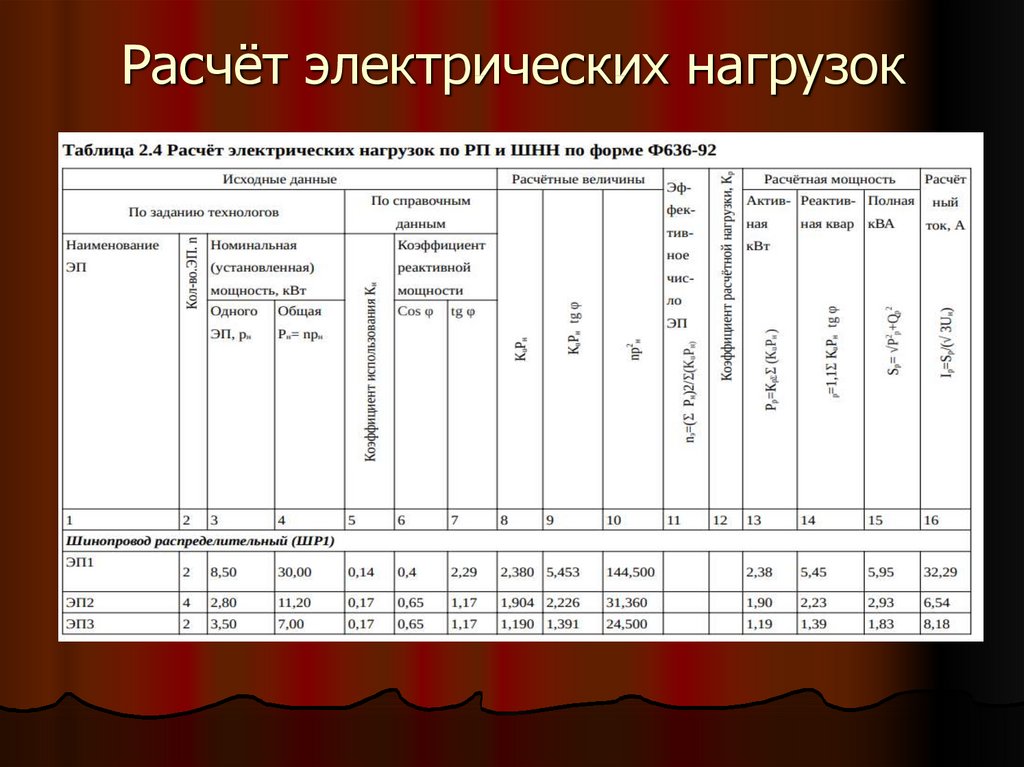

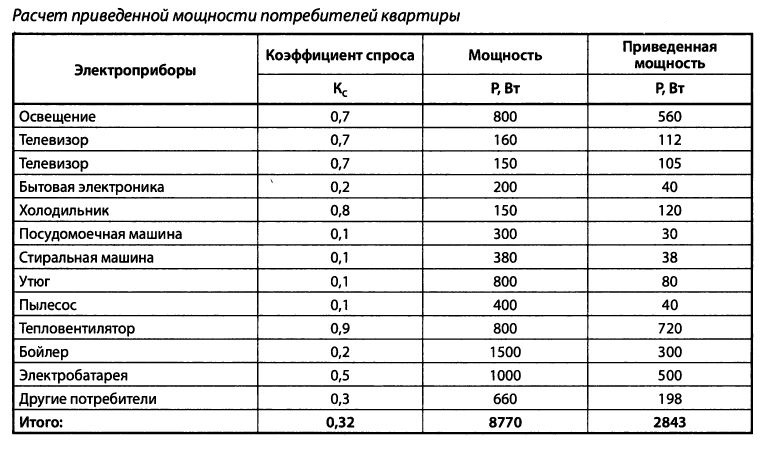

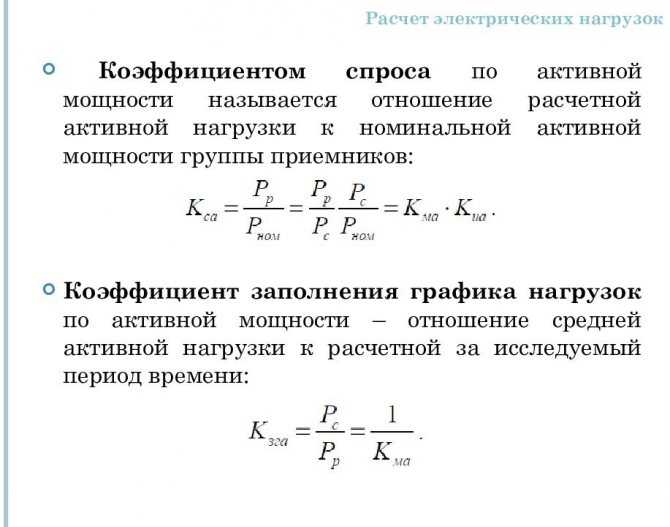

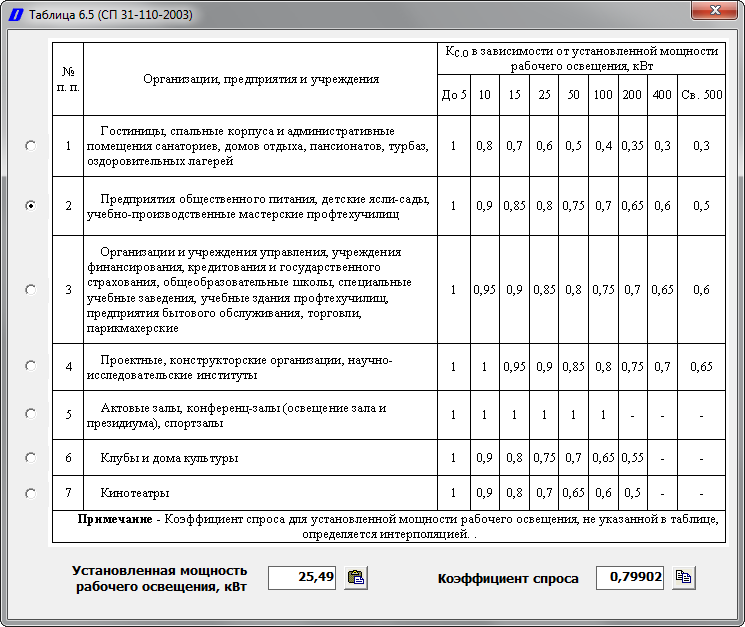

Ни для кого не секрет, что на промышленных предприятиях всегда имеется огромное количество различных электроприборов – именно за счет них и осуществляется деятельность в цехах, на заводах, во всех фирмах. И чем дальше идет прогресс, тем больше используется электроники для охвата абсолютно всех возможных сфер деятельности. И большинство людей, которые работают в офисах, на заводах, в целом на предприятиях, не задумываются о том, что они постоянно пользуются различными приборами для достижения своих целей. Естественно, зачем им задумываться об этом, ведь у них есть свои задачи, а приборы для них – это только инструменты. Однако если задуматься о том, что же стоит за всеми машинами и устройствами на производстве, то можно моментально поразиться тому, какое разнообразие различных устройств, связанных между собой, постоянно функционирующих под различным напряжением, может находиться в одном помещении. И ведь все они не просто так находятся там – они включаются, выключаются, работают без перерывов или с перерывами, на различных мощностях. Даже в домашних условиях вы можете, не задумываясь, включить чайник, микроволновую печь при работающих компьютерах, но сделать вы это можете по той причине, что кто-то заранее грамотно распланировал все так, чтобы перегрузка сетей не происходила при включении большого количества электрических приборов. Что касается производства, то здесь можно сказать то же самое – однако стоит отметить, что планирование в данном случае производится в более внушительных масштабах. В планировании необходимо учитывать огромное количество разнообразных факторов, одним из самых важных является коэффициент спроса электрооборудования.

Однако если задуматься о том, что же стоит за всеми машинами и устройствами на производстве, то можно моментально поразиться тому, какое разнообразие различных устройств, связанных между собой, постоянно функционирующих под различным напряжением, может находиться в одном помещении. И ведь все они не просто так находятся там – они включаются, выключаются, работают без перерывов или с перерывами, на различных мощностях. Даже в домашних условиях вы можете, не задумываясь, включить чайник, микроволновую печь при работающих компьютерах, но сделать вы это можете по той причине, что кто-то заранее грамотно распланировал все так, чтобы перегрузка сетей не происходила при включении большого количества электрических приборов. Что касается производства, то здесь можно сказать то же самое – однако стоит отметить, что планирование в данном случае производится в более внушительных масштабах. В планировании необходимо учитывать огромное количество разнообразных факторов, одним из самых важных является коэффициент спроса электрооборудования. Таблица по этому коэффициенту будет детально разобрана в данной статье. Однако для начала вам нужно понять, что этот коэффициент в целом из себя представляет, как он рассчитывается и как используется. Это очень важный параметр при подключении электросетей, так что вам стоит внимательно изучить коэффициент спроса электрооборудования, таблица опытными электриками также должна быть фактически выучена наизусть.

Таблица по этому коэффициенту будет детально разобрана в данной статье. Однако для начала вам нужно понять, что этот коэффициент в целом из себя представляет, как он рассчитывается и как используется. Это очень важный параметр при подключении электросетей, так что вам стоит внимательно изучить коэффициент спроса электрооборудования, таблица опытными электриками также должна быть фактически выучена наизусть.

Определение коэффициента

Многие начинающие электрики сильно страдают от того, что никак не могут уяснить для себя, что конкретно представляет собой коэффициент спроса электрооборудования, таблица для них не имеет никакого смысла, так как в ней просто указаны устройства и какие-то числа. Так чем же является данный коэффициент? Для начала вам нужно просто ознакомиться с его определением – оно, конечно же, не сразу может показаться вам понятным, но по мере прочтения данного материала вы будете понимать все больше и больше. Итак, коэффициент спроса электрооборудования (таблица по нему будет рассмотрена отдельно, сейчас во внимание берется только теория) – это отношение совмещенного максимума нагрузки приемников энергии к их суммарной установленной мощности. Определение является достаточно емким, однако, как и было сказано ранее, далеко не сразу можно понять, в чем все же заключается его суть – просто по одному предложению крайне сложно понять, как используется коэффициент спроса электрооборудования. Таблица вам не поможет разобраться в вопросе, поэтому стоит отложить ее рассмотрение на более позднее время. Сейчас нужно просто постараться разобраться в сути данного понятия.

Определение является достаточно емким, однако, как и было сказано ранее, далеко не сразу можно понять, в чем все же заключается его суть – просто по одному предложению крайне сложно понять, как используется коэффициент спроса электрооборудования. Таблица вам не поможет разобраться в вопросе, поэтому стоит отложить ее рассмотрение на более позднее время. Сейчас нужно просто постараться разобраться в сути данного понятия.

Суть коэффициента

Чтобы наиболее точно понять суть данного коэффициента, нужно представить себе производство – там есть различные устройства, такие как разнообразные станки, промышленные вентиляторы и так далее. Все эти устройства потребляют электроэнергию, поэтому при проектировании электросети необходимо узнать, какой должна быть мощность генератора, чтобы все имеющиеся приемники получали необходимый объем тока. Мощность не должна быть слишком маленькой, иначе на все устройства ее не хватит, и не должна быть слишком большой – это приведет к перерасходу. Таким образом, появляется коэффициент спроса, который позволяет электрикам определить, каким будет реальное потребление энергии устройством, по сравнению с установленной мощностью. Проще говоря, благодаря коэффициенту спроса вы можете получить из установленной мощности расчетную, которую уже можно использовать на практике. Все устройства имеют свой коэффициент спроса – вышеупомянутые промышленные вентиляторы, печи, эстакады и так далее. Однако стоит отметить, что таблица коэффициентов спроса, о которой уже не раз было сказано ранее, практически не содержит показателей для конкретных устройств. В ней содержатся данные по конкретным производствам и цехам, которые чаще всего являются частью этого производства. Но прежде чем переходить к детальному рассмотрению этой таблицы, необходимо разобраться еще с одним моментом – откуда берется этот коэффициент?

Таким образом, появляется коэффициент спроса, который позволяет электрикам определить, каким будет реальное потребление энергии устройством, по сравнению с установленной мощностью. Проще говоря, благодаря коэффициенту спроса вы можете получить из установленной мощности расчетную, которую уже можно использовать на практике. Все устройства имеют свой коэффициент спроса – вышеупомянутые промышленные вентиляторы, печи, эстакады и так далее. Однако стоит отметить, что таблица коэффициентов спроса, о которой уже не раз было сказано ранее, практически не содержит показателей для конкретных устройств. В ней содержатся данные по конкретным производствам и цехам, которые чаще всего являются частью этого производства. Но прежде чем переходить к детальному рассмотрению этой таблицы, необходимо разобраться еще с одним моментом – откуда берется этот коэффициент?

Происхождение коэффициента

Многие люди могут задать вопрос – что же представляет собой коэффициент спроса электрооборудования? Формовочные машины имеют его, для формовочных цехов он также имеется, но что стоит за ним? Ведь мощность электрооборудования понятна абсолютно всем, это вполне реальное значение, которое существует на самом деле. Но коэффициент – это всего лишь число, откуда он берется? Дело в том, что все коэффициенты содержатся в специализированных справочных материалах – тех самых таблицах, о которых многое уже было сказано в самом начале статьи. А определены они были в ходе эксплуатации различных электроприборов, а также из опыта функционирования целых заводов и цехов. Таким образом, специалисты долгое время наблюдали за тем, как работают, например, формовочные машины, записывали данные, вели подсчеты – и через некоторое время объявили, какой именно у них коэффициент спроса. И это значение было принято за норму, занесено в официальные таблицы и размещено в справочных материалах, которыми теперь пользуются электрики. Что ж, это все теоретические знания, которые вам стоит иметь – теперь вы понимаете, что представляет собой данный коэффициент, на что он влияет, а также откуда он берется. А это значит, что разнообразие различных цифр в таблице коэффициентов спроса для вас не будет чем-то неожиданным и непонятным.

Но коэффициент – это всего лишь число, откуда он берется? Дело в том, что все коэффициенты содержатся в специализированных справочных материалах – тех самых таблицах, о которых многое уже было сказано в самом начале статьи. А определены они были в ходе эксплуатации различных электроприборов, а также из опыта функционирования целых заводов и цехов. Таким образом, специалисты долгое время наблюдали за тем, как работают, например, формовочные машины, записывали данные, вели подсчеты – и через некоторое время объявили, какой именно у них коэффициент спроса. И это значение было принято за норму, занесено в официальные таблицы и размещено в справочных материалах, которыми теперь пользуются электрики. Что ж, это все теоретические знания, которые вам стоит иметь – теперь вы понимаете, что представляет собой данный коэффициент, на что он влияет, а также откуда он берется. А это значит, что разнообразие различных цифр в таблице коэффициентов спроса для вас не будет чем-то неожиданным и непонятным. Поэтому можете смело переходить к следующей части статьи, где будут разобраны некоторые из пунктов таблицы коэффициентов спроса. Полностью таблица, естественно, разобрана не будет, так как у нее имеется очень много разделов – более двадцати различных видов производства, для каждого из которых выделяется определенное количество цехов.

Поэтому можете смело переходить к следующей части статьи, где будут разобраны некоторые из пунктов таблицы коэффициентов спроса. Полностью таблица, естественно, разобрана не будет, так как у нее имеется очень много разделов – более двадцати различных видов производства, для каждого из которых выделяется определенное количество цехов.

Цеха общепромышленного назначения

Самый первый раздел не включает в себя строительное оборудование или какие-либо узкоспециализированные цеха, так как он является базовым. Здесь рассматриваются те цеха и корпуса, которые используются повсеместно, а не на специализированном производстве. Например, здесь вы можете узнать коэффициент спроса электрооборудования в блоке основных цехов – он равен 0.4-0.5. Это значение, на первый взгляд, может показаться маленьким, но на самом деле оно вполне нормальное – по ходу таблицы вы увидите и гораздо более маленькие значения данного коэффициента. Например, даже в этом же разделе имеются низкие коэффициенты – например, у того же блока вспомогательных цехов он не превышает 0. 35. Если же брать самый высокий коэффициент в данном разделе, то его можно найти у цехов термической нагрузки, где работают нагревательные печи. Во многом за счет них показатель у данного цеха так высок – 0.7-0.8. Теперь вы получили первое представление о том, как выглядит раздел таблицы в целом – независимо от того, описывается там строительное оборудование, плавильные цехи или что-либо еще, в таблице будет выделен раздел, в котором будут размещены названия цехов. А напротив этих названий будет продемонстрирован приблизительный коэффициент спроса электроприборов этого цеха. Поэтому электрикам теперь при организации электропроводки и электрообеспечения на производстве не приходится каждый раз методом научного тыка, проб и ошибок определять, какой именно будет спрос у конкретных электроприборов определенного цеха – они имеют усредненные значения, на которые могут спокойно опираться в своей работе.

35. Если же брать самый высокий коэффициент в данном разделе, то его можно найти у цехов термической нагрузки, где работают нагревательные печи. Во многом за счет них показатель у данного цеха так высок – 0.7-0.8. Теперь вы получили первое представление о том, как выглядит раздел таблицы в целом – независимо от того, описывается там строительное оборудование, плавильные цехи или что-либо еще, в таблице будет выделен раздел, в котором будут размещены названия цехов. А напротив этих названий будет продемонстрирован приблизительный коэффициент спроса электроприборов этого цеха. Поэтому электрикам теперь при организации электропроводки и электрообеспечения на производстве не приходится каждый раз методом научного тыка, проб и ошибок определять, какой именно будет спрос у конкретных электроприборов определенного цеха – они имеют усредненные значения, на которые могут спокойно опираться в своей работе.

Медеплавильные заводы

Это первый специализированный завод, который обозначен в таблице коэффициентов. И сразу же можно обратить внимание на то, что в нем имеется крайне мало пунктов – лишь два. Дело в том, что большая часть цехов медеплавильного завода была уже рассмотрена в первом разделе, поэтому нет смысла повторять те же самые цеха и здесь. То есть получается, что электрику всегда стоит в первую очередь просматривать первый раздел с цехами общепромышленного назначения, а затем уже искать более специализированный раздел. Но тот факт, что он является специализированным, не означает, что пункты в нем не будут подразумевать использование общего оборудования – например, таль электрическая встречается во многих цехах рафинации меди (коэффициент приборов в котором составляет 0.6), и она также учитывается при составлении коэффициента. Второй пункт данного раздела – это ватержакеты и отражательные печи, их коэффициент немного ниже, чем у предыдущего пункта – 0.5. Здесь также встречаются устройства общего назначения, такие как таль электрическая – теперь вы должны были окончательно уловить суть таблицы, поэтому о таких моментах уже нет смысла вспоминать в дальнейшем.

И сразу же можно обратить внимание на то, что в нем имеется крайне мало пунктов – лишь два. Дело в том, что большая часть цехов медеплавильного завода была уже рассмотрена в первом разделе, поэтому нет смысла повторять те же самые цеха и здесь. То есть получается, что электрику всегда стоит в первую очередь просматривать первый раздел с цехами общепромышленного назначения, а затем уже искать более специализированный раздел. Но тот факт, что он является специализированным, не означает, что пункты в нем не будут подразумевать использование общего оборудования – например, таль электрическая встречается во многих цехах рафинации меди (коэффициент приборов в котором составляет 0.6), и она также учитывается при составлении коэффициента. Второй пункт данного раздела – это ватержакеты и отражательные печи, их коэффициент немного ниже, чем у предыдущего пункта – 0.5. Здесь также встречаются устройства общего назначения, такие как таль электрическая – теперь вы должны были окончательно уловить суть таблицы, поэтому о таких моментах уже нет смысла вспоминать в дальнейшем.

Заводы цветной металлургии

В данном разделе вы можете встретить один из самых низких показателей во всей таблице. Несмотря на то что там установлены зачастую очень требовательные к электричеству сушильные барабаны, у лаборатории на заводе цветной металлургии коэффициент спроса составляет всего 0.25. Но не стоит думать, что по всему заводу нет требовательных к электроэнергии цехов и помещений. Например, цех электролиза имеет показатель 0.7, что довольно много. И здесь не нужны даже сушильные барабаны, чтобы добиться такого показателя. В общем, приходится принимать во внимание очень многие аспекты, чтобы точно указать правильный коэффициент спроса, с которым затем смогут работать электрики.

Заводы черной металлургии

Казалось бы, оба завода занимаются металлургией, но в предыдущем разделе была описана цветная металлургия, а в этом – черная. Однако при этом цеха (и устройства в них соответственно) являются совершенно разными – и имеют абсолютно другие коэффициенты спроса электрооборудования. В первую очередь указывается цех холодного проката, имеющий показатель 0.4-0.5. Вакуумный насос, установленный в доменном цехе, потребляет очень много энергии, поэтому и коэффициент довольно высок – 0.45. Но самое главное, что стоит отметить в данном разделе – это то, что здесь невозможно выделить какие-либо пункты с очень высоким или очень низким коэффициентом. Показатели по всему разделу не опускаются ниже 0.4 и не поднимаются выше 0.6, и это учитывая и вакуумный насос, и другие подобные устройства, используемые на данном типе производства.

В первую очередь указывается цех холодного проката, имеющий показатель 0.4-0.5. Вакуумный насос, установленный в доменном цехе, потребляет очень много энергии, поэтому и коэффициент довольно высок – 0.45. Но самое главное, что стоит отметить в данном разделе – это то, что здесь невозможно выделить какие-либо пункты с очень высоким или очень низким коэффициентом. Показатели по всему разделу не опускаются ниже 0.4 и не поднимаются выше 0.6, и это учитывая и вакуумный насос, и другие подобные устройства, используемые на данном типе производства.

Обогатительные фабрики

Стоит немного отвлечься от темы и подумать про переносный электроинструмент – учитывается ли он в данной таблице? Обратите внимание на тот факт, что большинство устройств, который рассматриваются в рамках того или иного производственного цеха, могут потреблять просто невероятные количества электроэнергии – поэтому подобные виды инструмента чаще всего либо не рассматриваются, либо включаются в качестве небольшой погрешности. Возвращаясь к теме, в новом разделе разнообразие коэффициентов становится немного более широким – однако не настолько, как, например, в первом разделе, где вы могли встретить показатели от 0.2 до 0.8. Первым в списке, естественно, идет главный цех обогащения – и он имеет практически самый высокий коэффициент на производстве, 0.6-0.65. Выше показатель только у флотационного цеха – 0.6-0.7. Что касается самого низкого, то здесь таковым является золоизвлекательный цех с коэффициентом 0.4 – как видите, на данном производстве во всех цехах требуется серьезная подача электроэнергии, от которой будут питаться двигатель, генераторы и другие устройства, которые запускают в действие все машины в цеху.

Возвращаясь к теме, в новом разделе разнообразие коэффициентов становится немного более широким – однако не настолько, как, например, в первом разделе, где вы могли встретить показатели от 0.2 до 0.8. Первым в списке, естественно, идет главный цех обогащения – и он имеет практически самый высокий коэффициент на производстве, 0.6-0.65. Выше показатель только у флотационного цеха – 0.6-0.7. Что касается самого низкого, то здесь таковым является золоизвлекательный цех с коэффициентом 0.4 – как видите, на данном производстве во всех цехах требуется серьезная подача электроэнергии, от которой будут питаться двигатель, генераторы и другие устройства, которые запускают в действие все машины в цеху.

Агломерационные фабрики

На такой фабрике главным является спекальный цех – но его коэффициент абсолютно ничем не выделяется на фоне остальных, 0.5. Выделить здесь можно разве что Цех перегрузки, где отсутствуют сварочные машины или какое-либо еще энергозатратное оборудование, поэтому и коэффициент спроса здесь значительно ниже – 0. 3-0.4. Естественно, тут имеются и другие цеха, однако у них показатели уже немного выше – часто там можно встретить конвейер, транспортер ленточный или другие подобные устройства, которые работают постоянно и требуют серьезных затрат тока.

3-0.4. Естественно, тут имеются и другие цеха, однако у них показатели уже немного выше – часто там можно встретить конвейер, транспортер ленточный или другие подобные устройства, которые работают постоянно и требуют серьезных затрат тока.

Заводы тяжелого машиностроения

Отдельно стоит уделить внимание заводам, на которых имеется действительно много различных цехов и подразделений. Как вы сможете увидеть, если будете изучать справочные материалы, во многих предыдущих случаях количество цехов не превышает даже пяти и уж точно не является большим, чем десять. В случае с заводами тяжелого машиностроения все немного иначе – там имеется внушительное количество пунктов, которые стоит рассматривать отдельно. И среди них можно отыскать такие цеха, в которых коэффициент достаточно высок, а также и такие, где он крайне низок. Опять же, здесь не будут рассматриваться отдельные устройства, такие как сварочные трансформаторы-полуавтоматы, здесь вы узнаете только коэффициенты спроса электроустройств в рамках отдельных цехов. Самым основным на таком производстве считается главный корпус – это вполне можно понять по названию. Здесь коэффициент является не сильно высоким – всего 0.3-0.4, однако имеются и отделения с менее выдающимися показателями. Для примера можно взять эстакаду, где показатель равен всего 0.25, или даже экспериментальный цех, где оборудования имеется не так уж и много, и оно не является сильно затратным (разве могут много энергии потреблять электрофильтры для очистки газов?). Поэтому нет ничего удивительного в том, что данный цех имеет коэффициент спроса всего 0.2. Что касается самого высокого показателя в списке данного раздела, то он впечатляет только на фоне остальных. Коэффициент спроса 0.6 на заводе тяжелого машиностроения имеет лаковарочный цех, недалеко от него располагается еще один пункт – изоляционный цех. Здесь коэффициент также может быть 0.6, но еще он может быть и меньше – вплоть до 0.5, поэтому и обозначение в таблице стоит другое – 0.5-0.6. В различных цехах имеются различные станки (оборудование) металлообрабатывающие, и каждый из них необходимо было учесть, чтобы создать такую обширную и очень важную для электриков таблицу.

Самым основным на таком производстве считается главный корпус – это вполне можно понять по названию. Здесь коэффициент является не сильно высоким – всего 0.3-0.4, однако имеются и отделения с менее выдающимися показателями. Для примера можно взять эстакаду, где показатель равен всего 0.25, или даже экспериментальный цех, где оборудования имеется не так уж и много, и оно не является сильно затратным (разве могут много энергии потреблять электрофильтры для очистки газов?). Поэтому нет ничего удивительного в том, что данный цех имеет коэффициент спроса всего 0.2. Что касается самого высокого показателя в списке данного раздела, то он впечатляет только на фоне остальных. Коэффициент спроса 0.6 на заводе тяжелого машиностроения имеет лаковарочный цех, недалеко от него располагается еще один пункт – изоляционный цех. Здесь коэффициент также может быть 0.6, но еще он может быть и меньше – вплоть до 0.5, поэтому и обозначение в таблице стоит другое – 0.5-0.6. В различных цехах имеются различные станки (оборудование) металлообрабатывающие, и каждый из них необходимо было учесть, чтобы создать такую обширную и очень важную для электриков таблицу.

Что дальше

Естественно, на этом таблица коэффициентов спроса электрооборудования не заканчивается – в ней имеется намного больше разделов, охватывающих самые разнообразные сферы деятельности и промышленности. Но вам стоит также узнать некоторые детали касательно того, что еще можно делать с коэффициентом спроса. Вы уже знаете, что с его помощью вы можете определить расчетную и номинальную (то есть установленную) мощности как электроустройств, так и цехов в целом. Но также существует и формула, позволяющая вам узнавать и другие коэффициенты, такие как коэффициент использования и максимума – они также играют немаловажную роль в расчете и планировании электросистем. Проще говоря, коэффициент спроса является одним из наиболее важных параметров при расчете и проектировании систем энергоснабжения и установок. Если вы являетесь электриком, то вам обязательно нужно знать основные коэффициенты спроса, а также иметь постоянный доступ к соответствующим справочным материалам. Тогда для вас не составит ни малейшей проблемы обеспечение электроэнергией любого объекта – именно это и определяет профессионала своего дела. Умейте использовать таблицы и другие материалы, а не только свои руки! Вы должны прекрасно понимать, что данный коэффициент не является единственным теоретическим показателем, который существует в мире – с двумя другими коэффициентами, использования и максимума, вы уже бегло познакомились, однако подобных значений имеется очень много, и каждое из них играет свою важную роль, дополняя общую картину. Поэтому не стоит пренебрегать теоретическими знаниями, так как зачастую они оказываются даже важнее, чем практические. Именно поэтому коэффициент спроса электрооборудования так важен.

Умейте использовать таблицы и другие материалы, а не только свои руки! Вы должны прекрасно понимать, что данный коэффициент не является единственным теоретическим показателем, который существует в мире – с двумя другими коэффициентами, использования и максимума, вы уже бегло познакомились, однако подобных значений имеется очень много, и каждое из них играет свою важную роль, дополняя общую картину. Поэтому не стоит пренебрегать теоретическими знаниями, так как зачастую они оказываются даже важнее, чем практические. Именно поэтому коэффициент спроса электрооборудования так важен.

Оценка производительности машин и использование оборудования – модифицированный подход

Copyright © 2017 Хорватский журнал лесной инженерии

doi: 10.5552/crojfe.2021.1026

том: 42, вып.:

стр: 8

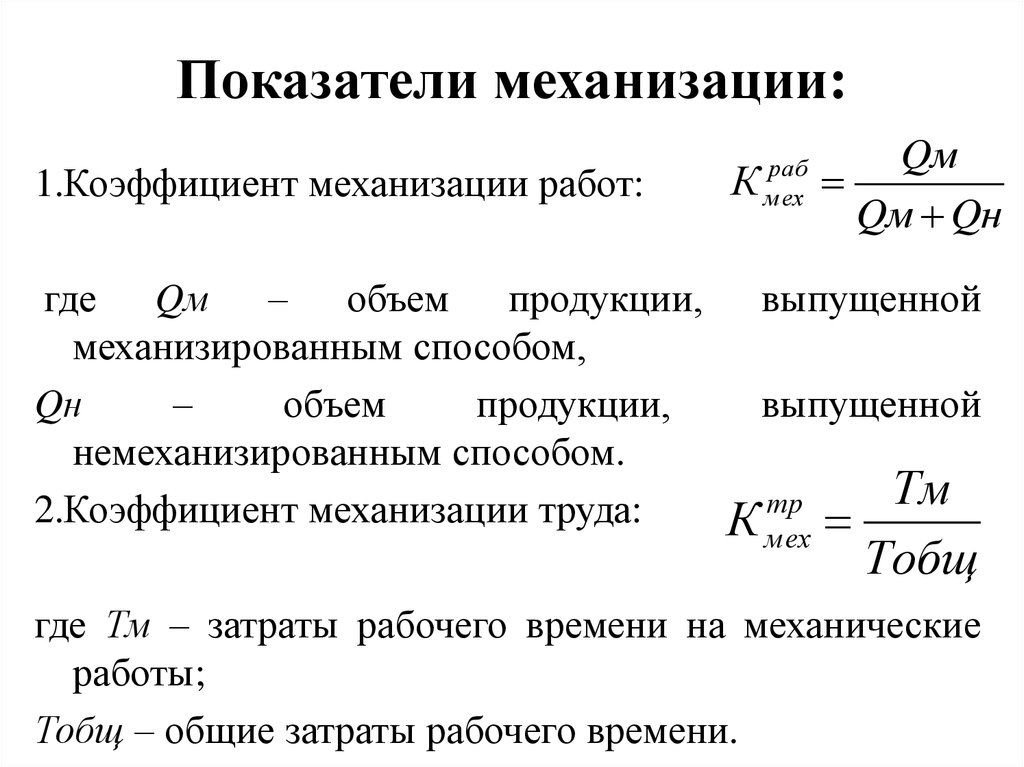

По мере роста механизации увеличивается доля общих затрат на лесозаготовку за счет приобретения и эксплуатации оборудования. Это делает предположения о сроке службы машины, стоимости обслуживания машины и расходе топлива более важными для понимания затрат на лесозаготовительные работы. В течение многих лет расчеты производительности машин следовали фиксированному формату, основанному на концепции плановых и продуктивных машино-часов. Когда загрузка оборудования составляет менее 100%, традиционный расчет скорости машины предполагает, что машина продолжает амортизироваться, а износ машины происходит в непроизводственное время с той же скоростью, что и в продуктивное время. Это может привести к завышению почасовой стоимости работы машины за счет эффективного сокращения производительных часов в течение срока службы машины по мере снижения загрузки. Использование завышенных цен на машины может исказить сравнение систем каротажа, стратегий лесозаготовок, стратегий замены оборудования и, возможно, жизнеспособности лесозаготовительной операции. Мы предлагаем скорректировать срок службы машины с учетом непроизводительного времени: срок службы машины в годах должен увеличиваться при уменьшении использования машины, а совокупный срок службы машины в часах остается прежним. После того, как срок службы был скорректирован, можно выполнить традиционную процедуру расчета производительности машины, как это обычно делается.

В течение многих лет расчеты производительности машин следовали фиксированному формату, основанному на концепции плановых и продуктивных машино-часов. Когда загрузка оборудования составляет менее 100%, традиционный расчет скорости машины предполагает, что машина продолжает амортизироваться, а износ машины происходит в непроизводственное время с той же скоростью, что и в продуктивное время. Это может привести к завышению почасовой стоимости работы машины за счет эффективного сокращения производительных часов в течение срока службы машины по мере снижения загрузки. Использование завышенных цен на машины может исказить сравнение систем каротажа, стратегий лесозаготовок, стратегий замены оборудования и, возможно, жизнеспособности лесозаготовительной операции. Мы предлагаем скорректировать срок службы машины с учетом непроизводительного времени: срок службы машины в годах должен увеличиваться при уменьшении использования машины, а совокупный срок службы машины в часах остается прежним. После того, как срок службы был скорректирован, можно выполнить традиционную процедуру расчета производительности машины, как это обычно делается. Мы представили пример, который показывает, что традиционный метод при 50%-м использовании дает производительность машины почти на 30% выше, чем наш модифицированный метод. Наш выборочный анализ показал, что традиционный метод постоянно дает завышенные оценки для любого коэффициента использования менее 100%, при этом более низкие коэффициенты использования приводят к постепенному увеличению завышенных оценок. Мы считаем, что наш модифицированный подход дает более точные оценки затрат на машины, что будет способствовать лучшему пониманию затрат на машины при лесозаготовительных работах.

Мы представили пример, который показывает, что традиционный метод при 50%-м использовании дает производительность машины почти на 30% выше, чем наш модифицированный метод. Наш выборочный анализ показал, что традиционный метод постоянно дает завышенные оценки для любого коэффициента использования менее 100%, при этом более низкие коэффициенты использования приводят к постепенному увеличению завышенных оценок. Мы считаем, что наш модифицированный подход дает более точные оценки затрат на машины, что будет способствовать лучшему пониманию затрат на машины при лесозаготовительных работах.

Оценка производительности машин и использование оборудования – модифицированный подход

Джон Сешнс, Майкл Берри, Хан-Суп Хан операция увеличивается. Это делает предположения о сроке службы машины, стоимости обслуживания машины и расходе топлива более важными для понимания затрат на лесозаготовительные работы. В течение многих лет расчеты производительности машин следовали фиксированному формату, основанному на концепции плановых и продуктивных машино-часов. Когда загрузка оборудования составляет менее 100%, традиционный расчет скорости машины предполагает, что машина продолжает амортизироваться, а износ машины происходит в непроизводственное время с той же скоростью, что и в продуктивное время. Это может привести к завышению почасовой стоимости работы машины за счет эффективного сокращения производительных часов в течение срока службы машины по мере снижения загрузки. Использование завышенных цен на машины может исказить сравнение систем каротажа, стратегий лесозаготовок, стратегий замены оборудования и, возможно, жизнеспособности лесозаготовительной операции. Мы предлагаем скорректировать срок службы машины с учетом непроизводительного времени: срок службы машины в годах должен увеличиваться при уменьшении использования машины, а совокупный срок службы машины в часах остается прежним. После того, как срок службы был скорректирован, можно выполнить традиционную процедуру расчета производительности машины, как это обычно делается. Мы представили пример, который показывает, что традиционный метод при 50%-м использовании дает производительность машины почти на 30% выше, чем наш модифицированный метод.

Когда загрузка оборудования составляет менее 100%, традиционный расчет скорости машины предполагает, что машина продолжает амортизироваться, а износ машины происходит в непроизводственное время с той же скоростью, что и в продуктивное время. Это может привести к завышению почасовой стоимости работы машины за счет эффективного сокращения производительных часов в течение срока службы машины по мере снижения загрузки. Использование завышенных цен на машины может исказить сравнение систем каротажа, стратегий лесозаготовок, стратегий замены оборудования и, возможно, жизнеспособности лесозаготовительной операции. Мы предлагаем скорректировать срок службы машины с учетом непроизводительного времени: срок службы машины в годах должен увеличиваться при уменьшении использования машины, а совокупный срок службы машины в часах остается прежним. После того, как срок службы был скорректирован, можно выполнить традиционную процедуру расчета производительности машины, как это обычно делается. Мы представили пример, который показывает, что традиционный метод при 50%-м использовании дает производительность машины почти на 30% выше, чем наш модифицированный метод. Наш выборочный анализ показал, что традиционный метод постоянно дает завышенные оценки для любого коэффициента использования менее 100%, при этом более низкие коэффициенты использования приводят к постепенному увеличению завышенных оценок. Мы считаем, что наш модифицированный подход дает более точные оценки затрат на машины, что будет способствовать лучшему пониманию затрат на машины при лесозаготовительных работах.

Наш выборочный анализ показал, что традиционный метод постоянно дает завышенные оценки для любого коэффициента использования менее 100%, при этом более низкие коэффициенты использования приводят к постепенному увеличению завышенных оценок. Мы считаем, что наш модифицированный подход дает более точные оценки затрат на машины, что будет способствовать лучшему пониманию затрат на машины при лесозаготовительных работах.

Ключевые слова: калькуляция стоимости оборудования, лесохозяйственные работы, механизация, почасовые затраты, срок службы машин

1. Введение

По мере роста механизации увеличивается доля общей стоимости лесозаготовительной операции за счет приобретения и эксплуатации оборудования. Это делает предположения о сроке службы машины, стоимости обслуживания машины и расходе топлива более важными для понимания затрат на лесозаготовительные работы. Машинные расчеты были важным компонентом для оценки вариантов обработки лесонасаждений (например, Bell et al. 2017). Почти 80 лет назад Дональд Мэтьюз (1942) разработал расчет скорости машин как способ оценки эксплуатационных затрат оборудования. Метод был прост для понимания и прост в использовании. Он был широко принят другими (например, Miyata 1980, Brinker et al. 2002, Ackerman et al. 2014). Реже другие предлагали подходы дисконтированных денежных потоков, которые суммируют дисконтированные затраты на покупку оборудования, техническое обслуживание, затраты на топливо и оплату труда, а затем вычисляют коэффициент возмещения затрат в виде равномерного ряда в качестве оценки скорости машины (например, см. Bright 2004, Билек 2009). При одинаковых предположениях об инвестициях в оборудование, сроке службы оборудования, процентных ставках и затратах на техническое обслуживание оба подхода дают одинаковые ставки по машинам (Bright 2004). Обе процедуры становятся проблематичными при использовании оборудования. В качестве альтернативы, другие разработали гибридные решения для расчета стоимости оборудования, используя комбинацию допущений годовой рабочей нагрузки и экономического срока службы, а также вариаций при допущении амортизации основных средств (Cwiertnia et al.

2017). Почти 80 лет назад Дональд Мэтьюз (1942) разработал расчет скорости машин как способ оценки эксплуатационных затрат оборудования. Метод был прост для понимания и прост в использовании. Он был широко принят другими (например, Miyata 1980, Brinker et al. 2002, Ackerman et al. 2014). Реже другие предлагали подходы дисконтированных денежных потоков, которые суммируют дисконтированные затраты на покупку оборудования, техническое обслуживание, затраты на топливо и оплату труда, а затем вычисляют коэффициент возмещения затрат в виде равномерного ряда в качестве оценки скорости машины (например, см. Bright 2004, Билек 2009). При одинаковых предположениях об инвестициях в оборудование, сроке службы оборудования, процентных ставках и затратах на техническое обслуживание оба подхода дают одинаковые ставки по машинам (Bright 2004). Обе процедуры становятся проблематичными при использовании оборудования. В качестве альтернативы, другие разработали гибридные решения для расчета стоимости оборудования, используя комбинацию допущений годовой рабочей нагрузки и экономического срока службы, а также вариаций при допущении амортизации основных средств (Cwiertnia et al. 2014, Forbig 2014) с соответствующими веб-инструментами (Triplat and Krajnc 2020, БНВ 2020).

2014, Forbig 2014) с соответствующими веб-инструментами (Triplat and Krajnc 2020, БНВ 2020).

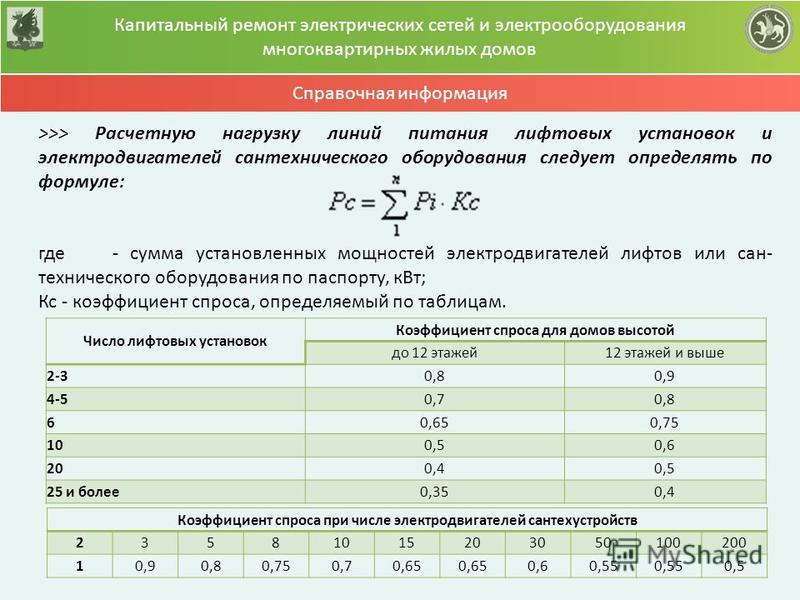

Как правило, использование оборудования (U) измеряет процент запланированного времени, в течение которого ожидается или наблюдается работа оборудования. Если машина отрабатывает запланированные машино-часы (SMH) без задержек, то загрузка составляет 100 %, что означает, что SMH совпадает с производительными машино-часами (PMH). Математически использование вычисляется путем деления PMH на SMH, а затем умножается на 100, чтобы получить коэффициент использования в процентах (т. е. U = ( PMH / SMH ) x 100). Часто оборудование работает меньше запланированного рабочего времени по разным причинам, включая погоду, отсутствие доступных работ, поломки машин, а также ремонт и техническое обслуживание. Несбалансированность взаимодействий при заготовке (например, между валкой и трелевкой или между трелевкой и обработкой) и цепочкой поставок (например, при заготовке и транспортировке бревен) также приводит к недостаточному использованию машин. Факторы, вызывающие недоиспользование уборочных машин и грузовиков, называются задержками. Например, Han and Han (2020) наблюдали загрузку процессора в диапазоне 45–50% из-за дисбаланса между показателями производительности ярдера и процессора. В другом примере Zamora-Cristales et al. (2013) отметили, что использование измельчителей в трех тематических исследованиях биомассы варьировалось от 20% до 60% из-за наличия грузовиков. Основываясь на текущей практике оценки производительности машин, загрузка оборудования напрямую влияет на почасовые затраты (долл. США/м/час и $/тыс.чел./час), включая такие ключевые факторы стоимости, как срок службы машины, ремонт и техническое обслуживание.

Факторы, вызывающие недоиспользование уборочных машин и грузовиков, называются задержками. Например, Han and Han (2020) наблюдали загрузку процессора в диапазоне 45–50% из-за дисбаланса между показателями производительности ярдера и процессора. В другом примере Zamora-Cristales et al. (2013) отметили, что использование измельчителей в трех тематических исследованиях биомассы варьировалось от 20% до 60% из-за наличия грузовиков. Основываясь на текущей практике оценки производительности машин, загрузка оборудования напрямую влияет на почасовые затраты (долл. США/м/час и $/тыс.чел./час), включая такие ключевые факторы стоимости, как срок службы машины, ремонт и техническое обслуживание.

Обычный подход к расчету нормы износа оборудования (Мията, 1980 г., Бринкер и др., 2002 г., Акерман и др., 2014 г.) состоит в том, чтобы взять прямолинейную годовую амортизацию машины, которая должна была бы произойти в течение ее запланированного срока службы, и пропорционально распределить общую амортизацию по производительных часов, что увеличивает кажущуюся норму амортизации (таблица 1). Общий срок службы машины остается постоянным, а ликвидационная стоимость остается неизменной. Часто темпы ремонта и технического обслуживания оборудования привязаны к годовой норме амортизации оборудования, поэтому увеличение нормы амортизации может привести к увеличению темпов ремонта и технического обслуживания оборудования (Бринкер и др., 2002). Использование завышенных цен на машины может исказить сравнение систем каротажа, стратегий лесозаготовок, стратегий замены оборудования и, возможно, жизнеспособности лесозаготовительной операции. Мы расширяем эти концепции, рассказывая о расчете производительности машины и ее использовании в контексте срока службы оборудования, затрат на техническое обслуживание и расхода топлива, а затем предлагаем средства для создания более точной производительности машины.

Общий срок службы машины остается постоянным, а ликвидационная стоимость остается неизменной. Часто темпы ремонта и технического обслуживания оборудования привязаны к годовой норме амортизации оборудования, поэтому увеличение нормы амортизации может привести к увеличению темпов ремонта и технического обслуживания оборудования (Бринкер и др., 2002). Использование завышенных цен на машины может исказить сравнение систем каротажа, стратегий лесозаготовок, стратегий замены оборудования и, возможно, жизнеспособности лесозаготовительной операции. Мы расширяем эти концепции, рассказывая о расчете производительности машины и ее использовании в контексте срока службы оборудования, затрат на техническое обслуживание и расхода топлива, а затем предлагаем средства для создания более точной производительности машины.

Table 1 Machine life, salvage value, utilization and repair and maintenance estimators (Brinker et al. 2002)

Machine description | Life, years | Salvage value1 | Утилизация2 | Ремонт и техническое обслуживание3 | |

Ножницы для деревьев без тележки | 5 | 50 500048 | 60 | 100 | |

Feller buncher, sm. | 3 | 20 | 65 | 100 | |

Feller Buncher, Med-Lg., Rubber устал | 4 | 20 | 65 | 100 | |

Feller Buncher, LG.0007 | 5 | 15 | 60 | 75 | |

Cable skidder, sm., <=80 hp | 4 | 20 | 65 | 75 | |

Кабельный закиддер, Med., 81–100 л.с.0007 | |||||

Cable skidder, med., 101–120 hp | 5 | 15 | 60 | 90 | |

Cable skidder, lg., >= 120 hp | 5 | 10 | 60 | 90 | |

Grapple skidder, 70–90 hp | 4 | 20 | 65 | 90 | |

Grapple skidder, >=91 hp | 5 | 25 | 60 | 90 | |

Grapple Skidder, Lg. | 5 | 15 | 65 | 100 | |

, Шортвуд | |||||

, Шортвуд | |||||

.0007 | 4 | 20 | 65 | 100 | |

Slasher/loader, multi-stem | 4 | 0 | 65 | 35 | |

Delimber, iron gate | 5 | 20 | 90 | 65 | |

Harvester, combine | 4 | 20 | 65 | 110 | |

Loader, bigstick | 5 | 10 | 65 | 90 | |

Погрузчик, см., Гидравл | 5 | 30 | 65 | 65 | 65 |

Loader, med. | 5 | 30 | 65 | 90 | |

Chipper, sm.-med., 12 ”–18” | 5 | 20 | 75 | 100 | |

Chipper, lg., >=22” | 5 | 20 | 75 | 100 | |

Crawler tractor, <=100 hp | 5 | 20 | 25 | 100 | |

Трактор CRAWLER, 101–200 л.с. | 5 | 20 | 60 | 100 | |

| TRACTL0007 | 5 | 20 | 60 | 100 | |

1 Percent of purchase price 2 Percent of scheduled machine hours 3 Percent of annual depreciation | |||||

1. 1 Срок службы оборудования по сравнению с использованием

1 Срок службы оборудования по сравнению с использованием

Срок службы оборудования часто упоминается производителями оборудования, но в значительной степени зависит от условий работы и графика его профилактического обслуживания. Например, Caterpillar предоставляет рекомендации (как указано в FAO 1992) на срок службы оборудования, который может варьироваться более чем на 50 % в зависимости от условий работы, поэтому первое решение — выбрать надлежащий срок службы машины с учетом выполняемой работы. Независимо от срока службы машины, при отключении оборудования прекращается расход топлива, прекращается износ оборудования. Когда оборудование возобновляет свою работу, расход топлива и износ оборудования возобновляются. На время простоя оборудования его жизнь можно считать приостановленной. Могут быть исключения, например, когда оборудование хранится в течение длительного периода времени и имеет место физический износ, или когда оборудование подвергается быстрым технологическим изменениям и устареванию, например, в электронной промышленности. Благодаря последним достижениям в области систем снижения холостого хода двигателя (EIRS) время простоя даже в течение коротких периодов может быть сокращено до 60 процентов. Caterpillar (2020) называет чрезмерное время простоя ставящим под угрозу срок службы компонентов, ускоряющим износ технологий уровня 4 (компоненты очистки отработавших газов), требующим ненужных замен жидкостей и фильтров, сжиганием гарантийных часов и снижением стоимости при перепродаже. Технологии EIRS находят все более широкое применение.

Благодаря последним достижениям в области систем снижения холостого хода двигателя (EIRS) время простоя даже в течение коротких периодов может быть сокращено до 60 процентов. Caterpillar (2020) называет чрезмерное время простоя ставящим под угрозу срок службы компонентов, ускоряющим износ технологий уровня 4 (компоненты очистки отработавших газов), требующим ненужных замен жидкостей и фильтров, сжиганием гарантийных часов и снижением стоимости при перепродаже. Технологии EIRS находят все более широкое применение.

Неявное допущение в обычных расчетах стоимости машин заключается в том, что амортизация никогда не прекращается, независимо от того, работает машина или нет. Чтобы учесть это в текущем методе расчета тарифов на машины, амортизация за продуктивный час увеличивается для учета непроизводительного времени. Это фактически говорит о том, что машина с коэффициентом использования 50% изнашивается за то же календарное время, что и машина с коэффициентом использования 100%. В крайнем случае машина с коэффициентом использования 1% изнашивается за то же календарное время, что и машина с коэффициентом использования 100%.

Для машин с крупным капитальным навесным оборудованием, таких как головки на процессорах и режущие/обрабатывающие головки на валочно-пакетирующих машинах, Ackerman et al. (2014) предлагают отдельный расчет скорости машины для этих приспособлений, поскольку они могут быть заменены в другом цикле по сравнению с носителем. В этих случаях, даже если двигатель на транспортном средстве работает в непроизводительное время, гидронасосы, моторы, катки, режущие цепи и ножи навесного оборудования не работают. Таким образом, даже в непроизводительное время износа навесного оборудования не происходит, независимо от режима работы носителя.

Модели производительности машин представляют собой полезный или экономичный срок службы оборудования в годах (Brinker et al. 2002, Miyata 1980, Ackerman 2014, Bilek 2009), хотя они отмечают, что производительность машин также по своей природе зависит от других факторов, таких как общее количество часов операции. Продовольственная и сельскохозяйственная организация (ФАО) Организации Объединенных Наций дает рекомендации по расчету стоимости машин, отмечая, что экономический срок службы сельскохозяйственной техники обычно измеряется в часах, а не в годах (FAO 2020). Эта логика также подтверждается справочником Caterpillar по производительности, в котором указывается, что общее количество фактических часов работы машины вместе со сроком владения является ключевым фактором при определении эксплуатационных расходов и затрат на владение (CAT 2017). Во многих секторах оценка остаточной стоимости (RV) оборудования (показатель амортизации и срока службы оборудования) основывается главным образом на независимых переменных возраста оборудования и почасовой эксплуатации (Wu and Perry 2004, Cheng 2018). Малинен и др. (2015) обнаружили, что и возраст, и использование имеют одинаковую объяснительную ценность при определении цены перепродажи харвестеров и форвардеров, при этом более старые машины демонстрируют еще большую зависимость от возраста. Другие исследования предполагают, что возраст может быть более важным фактором (Spinelli 2011). Квиртния и др. (2014) снижают экономичный срок службы оборудования на гипотетически заданную функциональную зависимость с полезными часами работы.

Эта логика также подтверждается справочником Caterpillar по производительности, в котором указывается, что общее количество фактических часов работы машины вместе со сроком владения является ключевым фактором при определении эксплуатационных расходов и затрат на владение (CAT 2017). Во многих секторах оценка остаточной стоимости (RV) оборудования (показатель амортизации и срока службы оборудования) основывается главным образом на независимых переменных возраста оборудования и почасовой эксплуатации (Wu and Perry 2004, Cheng 2018). Малинен и др. (2015) обнаружили, что и возраст, и использование имеют одинаковую объяснительную ценность при определении цены перепродажи харвестеров и форвардеров, при этом более старые машины демонстрируют еще большую зависимость от возраста. Другие исследования предполагают, что возраст может быть более важным фактором (Spinelli 2011). Квиртния и др. (2014) снижают экономичный срок службы оборудования на гипотетически заданную функциональную зависимость с полезными часами работы. В целом, важность использования для срока службы оборудования и остаточной стоимости является установленной реальностью.

В целом, важность использования для срока службы оборудования и остаточной стоимости является установленной реальностью.

1.2 Затраты на ремонт и техническое обслуживание оборудования по сравнению с коэффициентом использования

Компоненты машины обычно подлежат ремонту или замене с почасовой оплатой рабочего времени. Модели оценки стоимости оборудования позволяют использовать опытные или прогнозируемые затраты на ремонт и техническое обслуживание, но обычно эмпирические правила привязывают затраты на ремонт и техническое обслуживание оборудования (долл. США/час) к норме амортизации оборудования (долл. США/час), например, Уоррен (Warren (Warren) 1977), цитируется Miyata (1980), Brinker et al. (2002). Логика заключается в том, что амортизация оборудования должна отражать скорость, с которой используется срок службы оборудования, поэтому чем быстрее используется срок службы оборудования, тем чаще требуется ремонт и техническое обслуживание.

Тем не менее, модели производительности машин (Бринкер и др. , 2002, Акерман и др., 2014) делают еще один шаг вперед и рассчитывают общие затраты на ремонт и техническое обслуживание, которые возникли бы, если бы машина работала со 100-процентной загрузкой, и делят эту сумму на годовая стоимость по продуктивным часам. В результате машина с коэффициентом использования 50 % имеет такие же прогнозируемые годовые затраты на техническое обслуживание, что и машина с коэффициентом использования 100 %. В пересчете на производительный час машина, работающая с 50%-ным коэффициентом использования, имеет затраты на ремонт и техническое обслуживание в два раза выше в расчете на продуктивный час по сравнению с машиной со 100%-ным коэффициентом использования.

, 2002, Акерман и др., 2014) делают еще один шаг вперед и рассчитывают общие затраты на ремонт и техническое обслуживание, которые возникли бы, если бы машина работала со 100-процентной загрузкой, и делят эту сумму на годовая стоимость по продуктивным часам. В результате машина с коэффициентом использования 50 % имеет такие же прогнозируемые годовые затраты на техническое обслуживание, что и машина с коэффициентом использования 100 %. В пересчете на производительный час машина, работающая с 50%-ным коэффициентом использования, имеет затраты на ремонт и техническое обслуживание в два раза выше в расчете на продуктивный час по сравнению с машиной со 100%-ным коэффициентом использования.

1.3 Расход топлива и степень износа

Таблица 2 из Brinker et al. (2002) показывает, что потребление топлива и масла основано только на производительных машино-часах. Это означает, что либо машина не работает в непроизводительное время, либо, возможно, предполагается, что расход топлива и масла в непроизводительное время пренебрежимо мал. Если машина не работает, то износ в непроизводительные часы не происходит. Хотя этот подход имеет смысл, современные методы оценки производительности машин не совсем точно учитывают предложенную нами идею: срок службы оборудования должен увеличиваться при снижении общего использования машин и коэффициентов использования.

Если машина не работает, то износ в непроизводительные часы не происходит. Хотя этот подход имеет смысл, современные методы оценки производительности машин не совсем точно учитывают предложенную нами идею: срок службы оборудования должен увеличиваться при снижении общего использования машин и коэффициентов использования.

Таблица 2 Традиционный рабочий лист ставок на машине (Brinker et al. 2002)

Описание машины: _____________________________________________ | ||||||||||||||||||||||||||||||||||||||

| 11111,1, | ||||||||||||||||||||||||||||||||||||||

| . P | $ ___________ | |||||||||||||||||||||||||||||||||||||

Машина Номинальная мощность, л.с. | ___________ л.с. | |||||||||||||||||||||||||||||||||||||

Machine life, n | ___________ yrs | |||||||||||||||||||||||||||||||||||||

Salvage value, percent of purchase price, rv % | ___________ % | |||||||||||||||||||||||||||||||||||||

Utilization rate, ut % | ___________ % | |||||||||||||||||||||||||||||||||||||

Ремонт и техническое обслуживание, проценты амортизации, пог. | ___________ % | |||||||||||||||||||||||||||||||||||||

Страховая и налоговая ставка, IT % | ___________ % | |||||||||||||||||||||||||||||||||||||

________. | ||||||||||||||||||||||||||||||||||||||

Стоимость топлива, туман | $ ___________ за галлон | |||||||||||||||||||||||||||||||||||||

Смазочные материалы, процент от стоимости топлива, lo 9004 0002 ___________% | ||||||||||||||||||||||||||||||||||||||

Скорость заработной платы и пособия оператора, WB | $ ___________ | |||||||||||||||||||||||||||||||||||||

. Расчеты | ||||||||||||||||||||||||||||||||||||||

Ликвидационная стоимость, S = P*rv % | $ ___________ | |||||||||||||||||||||||||||||||||||||

$ ___________ | ||||||||||||||||||||||||||||||||||||||

Годовые годовые инвестиции AYI = (((P-S)*(n+1))/(2*n+1))/(2*n+1))/(2*n+1)) +S | $ ___________ | |||||||||||||||||||||||||||||||||||||

Productive machine hours, PMH = SMH * ut % | ___________ hrs/yr | |||||||||||||||||||||||||||||||||||||

3. | ||||||||||||||||||||||||||||||||||||||

Проценты, IN = in %*AYI | $ ___________ yr | |||||||||||||||||||||||||||||||||||||

Insurance and tax cost, IT = it %*AYI | $ ___________ yr | |||||||||||||||||||||||||||||||||||||

Yearly ownership cost , YF$ = AD+IN+IT | $ ___________ yr | |||||||||||||||||||||||||||||||||||||

Ownership cost per SMH, F$SMH = YF$/SMH | $ ___________ hr | |||||||||||||||||||||||||||||||||||||

Стоимость владения за PMH, F $ PMH = YF $/PMH | $ ___________ HR | |||||||||||||||||||||||||||||||||||||

4. Расходы 9007 | 9005||||||||||||||||||||||||||||||||||||||

$ ___________ hr | ||||||||||||||||||||||||||||||||||||||

Lube cost, L = F*lo % | $ ___________ hr | |||||||||||||||||||||||||||||||||||||

Repair and Maintenance cost RM = AD*rm %/PMH | $ ___________ hr | |||||||||||||||||||||||||||||||||||||

Operator labor and benefit cost, WB/ut % | $ ___________ hr | |||||||||||||||||||||||||||||||||||||

Стоимость оператора на PMH V$PMH = F+L+RM+(WB/ut %) | $ ___________ ч | |||||||||||||||||||||||||||||||||||||

Стоимость VPM на оператора = $SM9 SMH, ут %) | $ ___________ hr | |||||||||||||||||||||||||||||||||||||

5. | ||||||||||||||||||||||||||||||||||||||

Total cost per SMH, T$SMH = F$SMH + V$SMH | $ ___________ hr | |||||||||||||||||||||||||||||||||||||

Общая стоимость за PMH, T $ PMH = F $ PMH + V $ PMH | $ ___________ HR | |||||||||||||||||||||||||||||||||||||

2. СДЕЛАДНЫЕ МЕТОДЫ ДЛЯ КОЛОСОВ ДЛЯ ОБЛАСТО Срок службы