Сварка оцинкованных труб – особенности технологии

На чтение 6 мин. Просмотров 1.2k. Обновлено

Трубы с оцинкованным покрытием до недавнего времени были основными для создания водопроводных сетей в домах и производственных зданиях. При прокладке трубных разводок в массовом порядке применялась сварка.

Даже в местах, где по условиям монтажа сварное соединение невозможно, перед установкой элемента сети к нему приваривается резьбовой конец для последующего муфтового соединения.

Для увеличения срока службы для водопроводных и газовых сетей применяются трубы с защитным цинковым покрытием. Это не приводит к сложностям в процессе монтажа, но сама по себе сварка оцинкованных труб имеет ряд особенностей, которые необходимо учитывать в процессе сборки.

Для понимая сущности процесса, рассмотрим, что из себя представляют оцинкованные трубы.

Защитное покрытие стальных изделий применялось издавна, поскольку цветные металлы, устойчивые к коррозии слишком дороги для изготовления из них цельных изделий. Да и прочностные свойства таких предметов весьма невысоки. Применялось лужение по поверхности оловом или омеднение для создания защитной пленки.

Да и прочностные свойства таких предметов весьма невысоки. Применялось лужение по поверхности оловом или омеднение для создания защитной пленки.

Оцинкование стало популярным по причине повышенной адгезии цинка к железу. Температура плавления этого металла составляет 900 – 920о. В жидком состоянии он, нанесенный на поверхность стального изделия, образовывает прочную защитную пленку толщиной в несколько микрон, успешно противостоящую коррозии.

На сегодняшний день применяются три основных способа нанесения защитного покрытия:

- Гальванический. При этом ионы цинка осаждаются на поверхности стального изделия, подключенного к противоположному электроду в гальванической ванне. Они прочно закрепляются на поверхности изделия, создавая практически неразрушимую защитную пленку. Толщина защитного слоя регулируется временем обработки, что позволяет рационально использовать дорогостоящий цветной металл, в частности, цинк.

- Способ напыления.

Суть его заключается в нанесение на поверхность распыленного металла с использованием специального пистолета, в котором происходит расплавление напыляемого вещества. Затем эта субстанция струйно подается на обрабатываемую поверхность, покрывая ее защитным слоем.

Суть его заключается в нанесение на поверхность распыленного металла с использованием специального пистолета, в котором происходит расплавление напыляемого вещества. Затем эта субстанция струйно подается на обрабатываемую поверхность, покрывая ее защитным слоем.

В результате на защищаемой поверхности образуется прочный защитный слой из химически пассивного материала. Способ удобен возможностью применения в полевых условиях на месте выполнения монтажных работ.

- Горячее оцинкование. Применяется на специально созданных технологических линиях. При этом труба полностью окунается в ванну с расплавленным металлом. В конце процесса производится центрифугирования для удаления излишков защитного слоя с поверхности изделий.

При использовании любого из перечисленных способов нанесения защитного покрытия, поверхность обрабатываемых изделий тщательно обезжиривается.

Толщина слоя составляет от 2-х до 150 микрон.

Соединение сваркой

Такой вид стыковки труб при монтаже отопительных, водопроводных и газовых систем оговаривается рядом регламентирующих документов, одним из которых является СНиП 3. 05.01-85 «Внутренние санитарно – технические системы».

05.01-85 «Внутренние санитарно – технические системы».

Видео

При сварке оцинкованных труб СНиП, упомянутый выше, указывает на необходимость исполнения требований ряда стандартов, определяющих очередность применения материалов и регулирующий процесс производства работ. В частности при сварке оцинкованных труб, ГОСТ 16037-80 регламентирует применение определенных типов сварного соединения, форму и конструктивные особенности швов, а также другие требования к ним.

При газопламенной сварке нужно использовать самозащитную сварочную проволоку марки Св 15ГСТЮЦА, имеющую в своем составе элемент селен. Размер проволоки от 0,8 до 1,2 мм.

Допускается также исполнение соединения электродами для сварки оцинкованных труб марками, содержащими в обмазке фтористо – кальциевые или рутиловые соединения. Их диаметр подбирается в соответствии с толщиной стенок свариваемых деталей, максимальный размер составляет 3 мм в диаметре.

Создание трубопроводной сети предполагает предварительную сборку блоками с выполнением части операции на предприятии, выполняющем ряд действий предварительной сборки монтажных блоков. При этом нормативно предусмотрено применение местных воздухоотсосов для удаления продуктов сгорания цинкового покрытия, опасных для здоровья.

При этом нормативно предусмотрено применение местных воздухоотсосов для удаления продуктов сгорания цинкового покрытия, опасных для здоровья.

Видео

Технология сварки оцинкованных труб предусматривает также зачистку поверхности от защитного покрытия на расстояние 30 – 40 мм от конца. После обработки сварного шва нужно восстановить защиту от коррозии в месте соединения.

Для этого применяют краску специального состава, состоящую на 95 % из мелкодисперсного цинкового порошка и включающую в состав синтетические связующие вещества в виде эпоксидных смол, каучука синтетического или полистерины.

Стыковка водогазопроводных труб с защитным цинковым покрытием (и без него), имеющих условный проход до 25 мм, следует производить «внахлест», для чего производится предварительная раздача одного конца.

При производстве сварки резьбовые концы труб, как и зеркала фланцев, нуждаются в защите от капель раскаленного металла, образующихся в процессе выполнения сварных работ.

Видео

В сварном шве не допускаются следующие дефекты:

- раковины;

- трещины;

- подрезы;

- поры;

- непроваренные кратеры;

- пережоги и подтеки металла.

Ультразвуковой контроль сварных швов не применяется, их целостность проверяется при опрессовке системы определенным давлением.

Разработан способ соединения оцинкованных заготовок сваркой с использованием флюса. Это вещество позволяет получить вязкий воздухонепроницаемый слой, препятствующий окислению (выгоранию) плакирующего цинкового слоя.

Флюс для сварки оцинкованных труб приводится в жидко – вязкое состояние и наносится на стык соединяемых деталей. В процессе сварки он еще расплавляется, покрывая тонким слоем участок вдоль шва, препятствуя отслоению цинкового слоя и его сгоранию.

При использовании флюса возможно повреждение защитного слоя, когда он наносился способом горячего оцинкования.

Это становится возможным при малейшем отклонении от требований технологического процесса при нанесении покрытия или при производстве сварки.

Попадание флюса во внутреннюю полость трубопровода не опасно, поскольку он легко растворяется в воде и вымывается еще на стадии опрессовки трубопровода.

Существует способ соединения оцинкованных труб, называемый сварко – пайкой. Для этого применяется присадочный пруток, в состав которого входят такие элементы, как цинк, медь, кремний и олово. Технология процесса такова:

- стыкуемые торцы нагревают до температуры плавления присадочного прутка, составляющей 900 – 950о;

- присадочный пруток помещается между фасками свариваемых деталей;

- на место шва насыпается слой флюса таки образом, чтобы он покрывал поверхность на расстояние до 20 мм по сторонам шва;

- присадку нагревают горелкой до полного расплавления, при этом она создает надежное соединение труб без повреждения плакирующего цинкового покрытия.

Диаметр присадочного прутка определяется из соотношения:

- при толщине стенки менее 10 мм D = 0,5S + 1, где

D – диаметр прутка для присадки;

S – толщина стенки трубы;

- для труб с толщиной стенки более 10 мм соотношение принимает вид:

D = 0,5S

Для нарезки фасок на стыкуемых концах труб в полевых условиях применяется специальное оборудование – орбитальные установки. Они могут оснащаться газопламенными резаками для нарезки таких элементов.

Они могут оснащаться газопламенными резаками для нарезки таких элементов.

Для случая с оцинкованными трубами могут использоваться механические головки, нарезка производится резцом или фрезой. Позиционирование и крепление установки производится непосредственно на трубе.

Необходимые меры безопасности

Особенности сварки оцинкованной трубы предполагают особое внимание к исполнению правил безопасности при производстве работ. Выделяющиеся при выполнении соединения пары цинка являются весьма ядовитыми, поэтому их удаление из помещения обязательно.

Видео

Для этого используются мощные вытяжные устройства для каждого сварочного поста. Остальные требования по безопасности оговариваются соответствующими инструкциями и обязательны для исполнения.

Сварка оцинкованных труб является наиболее распространенным способом их соединения, как по надежности, так и по долговечности. Следует помнить, что шов нуждается специальной защите от коррозии с использованием специальной краски на основе цинкового порошка.

Сварка стальных труб: методы, технология, особенности

►Выбор электродов и оборудования►Соединение стальных труб сваркой

►Особенности сварки труб

Сварка стальных труб — один из самых надежных методов монтажа инженерных систем. В отличие от фланцев, она не требует повышенного расхода металла, не утяжеляет вес конструкций, что сказывается на стоимости проекта в целом. Резьбовая стыковка уступает сварным швам по устойчивости к вибрациям и внутреннему давлению. Соединение металла осуществляется на молекулярном уровне и служит гарантией долгого срока службы.

Сварка стальных труб используется для всех видов трубопроводов:

- Магистральных;

- Промышленных;

- Технологических;

- Систем газоснабжения;

- Водопроводов;

- Канализации.

Технология постоянно совершенствуется, постепенно удалось достичь высокого уровня автоматизации процессов, например, в изготовлении электросварного трубного проката.

- Механическая: производится давлением. Например, при вращении шпинделя механическая энергия превращается в тепловую, что вызывает оплавление. К механическим относят диффузионную сварку в вакууме, ультразвуковое соединение и посредством взрывов.

- Термическая: межатомные связи устанавливаются посредством нагрева. Источниками энергии служат электрическая дуга, ток, пламя, излучение. Оплавление кромок сопровождается формированием ванны, в которой концентрируется расплавленный металл.

- Термомеханическая: виды, объединяющие воздействие температурой и давлением. Например, при использовании контактного метода материал нагревают, затем осуществляют пластическую деформацию.

В зависимости от сложности поставленной задачи и условий работы подбирают оптимальный способ и материалы. Несмотря на кажущуюся простоту действий, сварщик должен обладать высокой квалификацией, достаточным уровнем мастерства, не иметь перерывов в работе более 6 месяцев.

Выбор электродов и оборудования

Сварочный электрод — это стержень со специальным покрытием, обладающий высокой электро- и теплопроводностью. Сегодня выпускается более 200 видов, примерно половина из которых предназначена для ручных технологий сварки, остальные категории — для промышленных.

Электроды можно разделить на две большие группы:плавящиеся и неплавящиеся.

К первому типу относят проволоку, которая плавится под действием тока или другой энергии, заполняя собой пространство между свариваемыми деталями. Покрытие (или обмазка) стержня при этом выделяет газ, который обволакивает рабочую зону и защищает расплав от окисления.

Второй тип представляет собой стержни из угля, графита или вольфрама. При сварке поступающее тепло расплавляет кромки деталей, а энергия расплава плавит электрод. Присадочный материал добавляется в центральную зону по необходимости. Процедуру осуществляют в среде инертных газов. Этот способ позволяет сваривать неферромагнитные сплавы, в том числе стали аустенитного и мартенситного класса, но из-за сложности редко применяется в других областях.

От типа сварочного оборудования зависит технология сварки. Рассмотрим основные виды:

- Трансформатор: снижает напряжение электросети с 220 или 380 В до нужной величины, чаще всего, до 70 В. В настоящее время мало применяется из-за большого веса.

- Инвертор: применение инверторных технологий уменьшило силовой трансформатор, создав стабильный источник тока.

- Генератор: автономный источник питания для дуговой сварки.

- Выпрямитель: аппарат, который преобразует переменный ток в постоянный.

- Автомат дуговой сварки: автоматическое устройство, выполняющее соединение поверхностей на недоступных человеку скоростях.

- Сварочный аппарат: совокупность механизмов, обеспечивающих перемещение головки вдоль шва, подачу флюса, защитного газа, и другие функции. Если действие происходит механизированным способом, устройство называют сварочным автоматом.

Для работы сварщика необходимо обеспечение средств защиты: маска со светофильтром, элементы тепло- и электрозащиты от расплавленных брызг и тока. Если сварка производится в месте с недостаточной вентиляцией, требуется дополнительное вытяжное оборудование для предотвращения отравления газами или пылью.

Соединение стальных труб сваркой

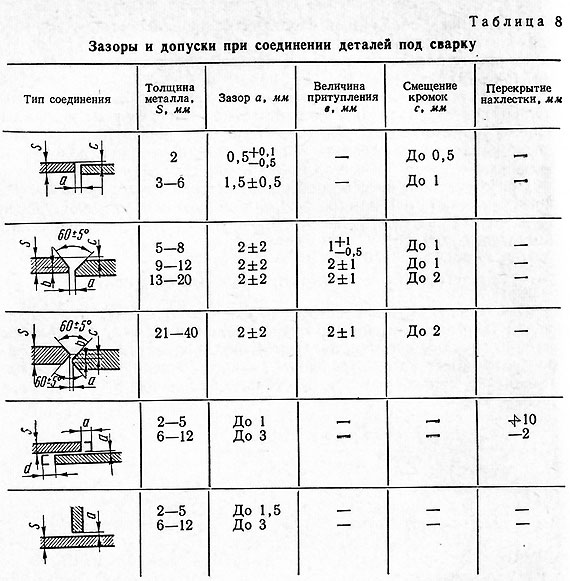

Параметры выполнения сварных соединений трубопроводов регламентированы ГОСТ 1637-80, а методы испытаний — ГОСТ 57180-2016. Основные виды сварных швов классифицируют по признаку расположения соединяемых деталей:

- Стыковое;

- Внахлест;

- Тавровое;

- Угловое;

- Торцовочное.

При выполнении работ учитывается ряд нюансов:

- Режимы настройки аппарата: оптимальный диаметр электрода, сила подачи тока, расстояние между проводником и металлом.

- Диаметр и толщина стенки стальной трубы: стыковка деталей, способ выполнения корневого шва и валика зависят от вида проката.

- Поворотные и неповоротные стыки: необходимо учитывать положение ванны с расплавом.

При ручной сварке в ходе выполнения шва специалист контролирует ряд параметров: толщина стенок трубы должна быть максимально приближена к характеристикам трубопровода, а образование выпуклых валиков с внутренней или наружной стороны находится в пределах допусков.

Основные этапы работ:

- Диагностика: проверка элементов на овальность, изучение технической документации.

- Подготовка: срез торцов трубы должен составлять 90⁰ или иметь уклон 30⁰, зону сварки очищают до блеска и обезжиривают;

- Выполнение шва: сварку выполняют послойно (для толстостенного проката), каскадным методом, обратно-ступенчатым и др.

- Удаление наплывов и окалины после кристаллизации;

- Проверка ультразвуковым или радиографическим методом.

Для фиксации деталей возможно выполнение прихваток: точечных участков. При сварке оцинкованных труб используют защиту в виде флюса, так как цинк при нагревании воспламеняется.

При сварке оцинкованных труб используют защиту в виде флюса, так как цинк при нагревании воспламеняется.

Особенности сварки труб

Монтаж трубопроводной системы производят на месте. Предварительно трубы сортируют по толщине стенок или иным параметрам в заводских условиях. На участке прокладки сваривают плети из нескольких элементов, затем монтируют в траншею или на опоры.

Основные требования к соединениям стальных труб сваркой на месте прокладки изложены в СНиП 3.05.04.85. При снижении температуры допустимо обустройство защитных палаток, внутри которых выполняют сварочные работы. В зависимости от типа трубопровода формируется ряд дополнительных требований. Например, трубный прокат, предназначенный для монтажа систем подачи питьевой воды берегут от попадания сточных вод и иных загрязнений.

При прокладке систем производится проверка на вогнутость, изменение толщины стенок, наличие пор и включений. Допуски формируют на основании отраслевых стандартов.

Оцените нашу статью

[Всего голосов: 2 Рейтинг статьи: 5]

СНиП 3.05.03-85 (2000). Тепловые сети

СТРОИТЕЛЬНЫЕ НОРМЫ И ПРАВИЛА

ТЕПЛОВЫЕ СЕТИ

СНиП 3.05.03-85

ВНЕСЕНЫ Минэнерго СССР.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Главтехнормированием Госстроя СССР (Н. А. Шишов).

С введением в действие СНиП 3.05.03-85 „Тепловые сети” утрачивает силу СНиП III-30-74 „Водоснабжение, канализация и теплоснабжение. Наружные сети и сооружения”.

Согласованы с Госгортехнадзором СССР 15 апреля 1985 г.

При пользовании нормативным документом следует учитывать утвержденные изменения строительных норм и правил и государственных стандартов.

Государственный комитет СССР | Строительные нормы и правила | СНиП 3. |

по делам строительства (Госстрой СССР) | Тепловые сети | Взамен СНиП III-30-74 |

Настоящие правила распространяются на строительство новых, расширение и реконструкцию действующих тепловых сетей, транспортирующих горячую воду температурой t 200 С и давлением Py 2,5 МПа (25 кгс/см2) и пар температурой t 440 С и давлением Рy 6,4 МПа (64 кгс/см2) от источника тепловой энергии до потребителей тепла (зданий, сооружений).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. При строительстве новых, расширении и реконструкции действующих тепловых сетей кроме требований рабочих чертежей, проектов производства работ (ППР) и настоящих правил следует соблюдать также требования СНиП 3.01.01-85, СНиП 3.01.03-84, СНиП III-4-80 и стандартов.

1.2. Работы по изготовлению и монтажу трубопроводов, на которые распространяются требования Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды Госгортехнадзора СССР (в дальнейшем — Правила Госгортехнадзора СССР), необходимо производить в соответствии с указанными Правилами и требованиями настоящих норм и правил.

1.3. Законченные строительством тепловые сети следует принимать в эксплуатацию в соответствии с требованиями СНиП III-3-81.

2. ЗЕМЛЯНЫЕ РАБОТЫ

2.1. Земляные работы и работы по устройству оснований необходимо выполнять в соответствии с требованиями СНиП III-8-76. СНиП 3.02.01-83, СН 536—81 и настоящего раздела.

2.2. Наименьшая ширина дна траншеи при бесканальной прокладке труб должна быть равной расстоянию между наружными боковыми гранями изоляции крайних трубопроводов тепловых

Внесены Минэнерго СССР | Утверждены постановлением Государственного комитета СССР по делам строительства от 31 октября 1985 г. № 178 | Срок введения в действие 1 июля 1986 г. |

сетей (попутного дренажа) с добавлением на каждую сторону для трубопроводов условным диаметром Dy до 250 мм – 0,30 м, свыше 250 до 500 мм – 0,40 м, свыше 500 до 1000 мм — 0,50 м; ширину приямков в траншее для сварки и изоляции стыков труб при бесканальной прокладке трубопроводов следует принимать равной расстоянию между наружными боковыми гранями изоляции крайних трубопроводов с добавлением 0,6 м на каждую сторону, длину приямков — 1,0 м и глубину от нижней грани изоляции трубопроводов — 0,7 м, если другие требования не обоснованы рабочими чертежами.

2.3. Наименьшая ширина дна траншеи при канальной прокладке тепловых сетей должна быть равной ширине канала с учетом опалубки (на монолитных участках), гидроизоляции, попутного дренажа и водоотливных устройств, конструкции крепления траншеи с добавлением 0,2 м. При этом ширина траншеи должна быть не менее 1,0 м.

При необходимости работы людей между наружными гранями конструкции канала и стенками или откосами траншеи ширина между наружными гранями конструкции канала и стенками или откосами траншеи в свету должна быть не менее: 0,70 м —для траншей с вертикальными стенками и 0,30 м - для траншей с откосами.

2.4. Обратную засыпку траншей при бесканальной и канальной прокладке трубопроводов следует выполнять после проведения предварительных испытаний трубопроводов на прочность и герметичность, полного выполнения изоляционных и строительно-монтажных работ.

Обратную засыпку необходимо производить в указанной технологической последовательности:

подбивка пазух между трубопроводами бесканальной прокладки и основанием;

одновременная равномерная засыпка пазух между стенками траншей и трубопроводов при бесканальной прокладке, а также между стенками траншеи и канала, камеры при канальной прокладке на высоту не менее 0,20 м над трубопроводами, каналами, камерами;

засыпка траншеи до проектных отметок.

Обратную засыпку траншей (котлованов), на которые не передаются дополнительные внешние нагрузки (кроме собственного веса грунта), а также траншей (котлованов) на участках пересечения с существующими подземными коммуникациями, улицами, дорогами, проездами, площадями и другими сооружениями населенных пунктов и промышленных площадок следует выполнять в соответствии с требованиями СНиП III-8-76.

2.5. После отключения устройств временного водопонижения каналы и камеры должны быть визуально освидетельствованы на отсутствие в них грунтовых вод.

3. СООРУЖЕНИЯ И МОНТАЖ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

3.1. Производство работ по сооружению и монтажу строительных конструкций следует выполнять в соответствии с требованиями настоящего раздела и требованиями:

СНиП III-15-76 — при сооружении монолитных бетонных и железобетонных конструкций фундаментов, опор под трубопроводы, камер и других конструкций, а также при замоноличивании стыков;

СНиП III-16-80 — при монтаже сборных бетонных и железобетонных конструкций;

СНиП III-18-75 — при монтаже металлических конструкций опор, пролетных строений под трубопроводы и других конструкций;

СНиП III-20-74—при гидроизоляции каналов (камер) и других строительных конструкций (сооружений);

СНиП III-23-76 - при защите строительных конструкций от коррозии.

3. 2. Наружные поверхности поставляемых на трассу элементов каналов и камер должны быть покрыты обмазочным покрытием или оклеечной гидроизоляцией в соответствии с рабочими чертежами.

2. Наружные поверхности поставляемых на трассу элементов каналов и камер должны быть покрыты обмазочным покрытием или оклеечной гидроизоляцией в соответствии с рабочими чертежами.

Установку элементов каналов (камер) в проектное положение следует выполнять в технологической последовательности, увязанной с проектом производства работ по монтажу и предварительному испытанию трубопроводов на прочность и герметичность.

Опорные подушки под скользящие опоры трубопроводов должны устанавливаться на расстояниях, предусмотренных в СНиП II-Г.10-73* (II-36-73*).

3.3. Монолитные неподвижные щитовые опоры необходимо выполнять после монтажа трубопроводов на участке щитовой опоры.

3.4. В местах ввода трубопроводов бесканальной прокладки в каналы, камеры и здания (сооружения) футляры проходных сальников необходимо надевать на трубы во время их монтажа.

На вводах трубопроводов подземной прокладки в здания должны быть выполнены (в соответствии с рабочими чертежами) устройства, предотвращающие проникание газа в здания.

3.5. До установки верхних лотков (плит) каналы должны быть очищены от грунта, мусора и снега.

3.6. Отклонение уклонов дна канала тепловой сети и дренажных трубопроводов от проектного допускается на величину 0,0005, при этом фактический уклон должен быть не менее минимально допустимого по СНиП II-Г.10-73* (II-36-73*) .

Отклонение параметров установки других строительных конструкций от проектных должно соответствовать требованиям СНиП III-15-76. СНиП III-16-80 и СНиП III-18-75.

3.7. Проектом организации строительства и проектом производства работ должно быть предусмотрено опережающее строительство дренажных насосных и устройств по выпуску воды в соответствии с рабочими чертежами.

3.8. До укладки в траншею дренажные трубы должны быть осмотрены и очищены от грунта и мусора.

3.9. Послойную фильтрующую обсыпку дренажных трубопроводов (кроме трубофильтров) гравием и песком необходимо выполнять с использованием инвентарных разделительных форм.

3.10. Прямолинейность участков дренажных трубопроводов между смежными колодцами следует проверять осмотром „на свет” с помощью зеркала до и после засыпки траншеи. Отраженная в зеркале окружность трубы должна иметь правильную форму. Допустимая величина отклонения от окружности по горизонтали должна быть не более 0,25 диаметра трубы, но не более 50 мм в каждую сторону.

Отклонение от правильной формы окружности по вертикали не допускается.

4. МОНТАЖ ТРУБОПРОВОДОВ

4.1. Монтаж трубопроводов должен быть выполнен специализированными монтажными организациями, при этом технология монтажа должна обеспечивать высокую эксплуатационную надежность работы трубопроводов.

4.2. Детали, .элементы трубопроводов (компенсаторы, грязевики, изолированные трубы, а также узлы трубопроводов и другие изделия) должны быть изготовлены централизованно (в заводских условиях, цехах, мастерских) в соответствии со стандартами, техническими условиями и проектной документацией.

4.3. У кладку трубопроводов в траншею, канал или на надземные конструкции следует производить по технологии, предусмотренной проектом производства работ и исключающей возникновение остаточных деформаций в трубопроводах, нарушение целостности противокоррозионного покрытия и тепловой изоляции путем применения соответствующих монтажных приспособлений, правильной расстановки одновременно работающих грузоподъемных машин и механизмов.

Конструкция крепления монтажных приспособлений к трубам должна обеспечивать сохранность покрытия и изоляции трубопроводов.

4.4. Прокладку трубопроводов в пределах щитовой опоры необходимо выполнять с применением труб максимальной поставочной длины. При этом сварные поперечные швы трубопроводов должны быть, как правило, расположены симметрично относительно щитовой опоры.

4.5. Укладку труб диаметром свыше 100 мм с продольным или спиральным швом следует производить со смещением этих швов не менее чем на 100 мм. При укладке труб диаметром менее 100 мм смещение швов должно быть не менее трехкратной толщины стенки трубы.

Продольные швы должны находиться в пределах верхней половины окружности укладываемых труб.

Крутоизогнутые и штампованные отводы трубопроводов разрешается сваривать между собой без прямого участка.

Приварка патрубков и отводов в сварные стыки и гнутые элементы не допускается.

4.6. При монтаже трубопроводов подвижные опоры и подвески должны быть смещены относительно проектного положения на расстояние, указанное в рабочих чертежах, в сторону, обратную перемещению трубопровода в рабочем состоянии.

При отсутствии данных в рабочих чертежах подвижные опоры и подвески горизонтальных трубопроводов должны быть смещены с учетом поправки на температуру наружного воздуха при монтаже на следующие величины:

скользящие опоры и элементы крепления подвесок к трубе - на половину теплового удлинения трубопровода в месте крепления;

катки катковых опор - на четверть теплового удлинения.

4.7. Пружинные подвески при монтаже трубопроводов необходимо затягивать в соответствии с рабочими чертежами.

Во время выполнения гидравлических испытаний паропроводов диаметром 400 мм и более следует устанавливать в пружинных подвесках разгружающее устройство.

4.8. Трубопроводную арматуру надлежит монтировать в закрытом состоянии. Фланцевые и приварные соединения арматуры должны быть выполнены без натяга трубопроводов.

Отклонение от перпендикулярности плоскости фланца, приваренного к трубе, по отношению к оси трубы не должно превышать 1 % наружного диаметра фланца, но быть не более 2 мм по верху фланца.

4.9. Сильфонные (волнистые) и сальниковые компенсаторы следует монтировать в собранном виде.

При подземной прокладке тепловых сетей установка компенсаторов в проектное положение допускается только после выполнения предварительных испытаний трубопроводов на прочность и герметичность, обратной засыпки трубопроводов бесканальной прокладки, каналов, камер и щитовых опор.

4.10. Осевые сильфонные и сальниковые компенсаторы следует устанавливать на трубопроводы без перелома осей компенсаторов и осей трубопроводов.

Допускаемые отклонения от проектного положения присоединительных патрубков компенсаторов при их установке и сварке должны быть не более указанных в технических условиях на изготовление и поставку компенсаторов.

4.11. При монтаже сильфонных компенсаторов не разрешаются их скручивание относительно продольной оси и провисание под действием собственного веса и веса примыкающих трубопроводов. Строповку компенсаторов следует производить только за патрубки.

4.12. Монтажная длина сильфонных и сальниковых компенсаторов должна быть принята по рабочим чертежам с учетом поправки на температуру наружного воздуха при монтаже.

Растяжку компенсаторов до монтажной длины следует производить с помощью приспособлений, предусмотренных конструкцией компенсаторов, или натяжными монтажными устройствами.

4.13. Растяжку П-образного компенсатора, следует выполнять после окончания монтажа трубопровода, контроля качества сварных стыков (кроме замыкающих стыков, используемых для натяжения) и закрепления конструкций неподвижных опор.

Растяжка компенсатора должна быть произведена на величину, указанную в рабочих чертежах, с учетом поправки на температуру наружного воздуха при сварке замыкающих стыков.

Растяжку компенсатора необходимо выполнять одновременно с двух сторон на стыках, расположенных на расстоянии не менее 20 и не более 40 диаметров трубопровода от оси симметрии компенсатора, с помощью стяжных устройств, если другие требования не обоснованы проектом.

На участке трубопровода между стыками, используемыми для растяжки компенсатора, не следует производить предварительное смещение опор и подвесок по сравнению с проектом (рабочим проектом).

4.14. Непосредственно перед сборкой и сваркой труб необходимо произвести визуальный осмотр каждого участка на отсутствие в трубопроводе посторонних предметов и мусора.

4.15. Отклонение уклона трубопроводов от проектного допускается на величину 0,0005. При этом фактический уклон должен быть не менее минимально допустимого по СНиП II-Г.10-73* (II-36-73*) .

Подвижные опоры трубопроводов должны прилегать к опорным поверхностям конструкций без зазора и перекоса.

4.16. При выполнении монтажных работ подлежат приемке с составлением актов освидетельствования по форме, приведенной в СНиП 3.01.01-85, следующие виды скрытых работ: подготовка поверхности труб и сварных стыков под противокоррозионное покрытие; выполнение противокоррозионного покрытия труб и сварных стыков.

О проведении растяжки компенсаторов следует составить акт по форме, приведенной в обязательном приложении 1.

4.17. Защита тепловых сетей от электрохимической коррозии должна быть выполнена в соответствии с Инструкцией по защите тепловых сетей от электрохимической коррозии, утвержденной Минэнерго СССР и Минжилкомхозом РСФСР и согласованной с Госстроем СССР.

5. СБОРКА, СВАРКА И КОНТРОЛЬ КАЧЕСТВА

СВАРНЫХ СОЕДИНЕНИЙ

ОБЩИЕ ПОЛОЖЕНИЯ

5.1. К прихватке и сварке трубопроводов допускаются сварщики при наличии документов на право производства сварочных работ в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором СССР.

5.2. Перед допуском к работе по сварке стыков трубопроводов сварщик должен сварить допускной стык в производственных условиях в следующих случаях:

при перерыве в работе более 6 мес;

при сварке трубопроводов с изменением группы стали, сварочных материалов, технологии или сварочного оборудования.

На трубах диаметром 529 мм и более разрешается сваривать половину периметра допускного стыка; при этом, если допускной стык является вертикальным неповоротным, сварке должны подвергаться потолочные и вертикальные участки шва.

Допускной стык должен быть однотипным с производственным (определение однотипного стыка приведено в Правилах аттестации сварщиков Госгортехнадзора СССР).

Допускной стык подвергается тем видам контроля, которым подвергаются производственные сварные соединения в соответствии с требованиями настоящего раздела.

ПРОИЗВОДСТВО РАБОТ

5.3. Сварщик обязан выбивать или наплавлять клеймо на расстоянии 30-50 мм от стыка со стороны, доступной для осмотра.

5.4. Перед сборкой и сваркой необходимо удалить торцевые заглушки, зачистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

5.5. Способы сварки, а также типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов должны соответствовать ГОСТ 16037-80.

5.6. Стыки трубопроводов диаметром 920 мм и более, свариваемые без остающегося подкладного кольца, должны быть выполнены с подваркой корня шва внутри трубы. При выполнении сварки внутри трубопровода ответственному исполнителю должен быть выдан наряд-допуск на производство работ повышенной опасности. Порядок выдачи и форма наряда-допуска должны соответствовать требованиям СНиП III-4-80.

5.7. При сборке и сварке стыков труб без подкладного кольца смещение кромок внутри трубы не должно превышать:

для трубопроводов, на которые распространяются требования Правил Госгортехнадзора СССР, — в соответствии с этими требованиями;

для других трубопроводов — 20% толщины стенки трубы, но не более 3 мм.

В стыках труб, собираемых и свариваемых на остающемся подкладном кольце, зазор между кольцом и внутренней поверхностью трубы не должен превышать 1 мм.

5.8. Сборку стыков труб под сварку следует производить с помощью монтажных центровочных приспособлений.

Правка плавных вмятин на концах труб для трубопроводов, на которые не распространяются требования Правил Госгортехнадзора СССР, допускается, если их глубина не превышает 3,5 % диаметра трубы. Участки труб с вмятинами большей глубины или имеющие надрывы следует вырезать. Концы труб с забоинами или задирами фасок глубиной от 5 до 10 мм следует обрезать или исправлять наплавкой.

5.9. При сборке стыка с помощью прихваток число их должно быть для труб диаметром до 100 мм — 1—2, диаметром свыше 100 до 426 мм — 3—4. Для труб диаметром свыше 426 мм прихватки следует располагать через каждые 300—400 мм по окружности.

Прихватки должны быть расположены равномерно по периметру стыка. Протяженность одной прихватки для труб диаметром до 100 мм — 10—20 мм, диаметром свыше 100 до 426 мм — 20—40, диаметром свыше 426 мм — 30—40 мм. Высота прихватки должна быть при толщине стенки S до 10 мм — (0,6—0,7) S, но не менее 3 мм, при большей толщине стенки — 5—8 мм.

Применяемые для прихваток электроды или сварочная проволока должны быть тех же марок, что и для сварки основного шва.

5.10. Сварку трубопроводов, на которые не распространяются требования Правил Госгортехнадзора СССР, допускается производить без подогрева свариваемых стыков:

при температуре наружного воздуха до минус 20 С — при применении труб из углеродистой стали с содержанием углерода не более 0,24 % (независимо от толщины стенки труб), а также труб из низколегированной стали с толщиной стенки не более 10 мм;

при температуре наружного воздуха до минус 10 С - при применении труб из углеродистой стали с содержанием углерода свыше 0,24 %, а также труб из низколегированной стали с толщиной стенки свыше 10 мм.

При болев низкой температуре наружного воздуха сварку следует производить в специальных кабинах, в которых температура воздуха в районе свариваемых стыков должна поддерживаться не ниже указанной.

Разрешается производить сварочные работы на открытом воздухе при подогреве свариваемых концов труб на длине не менее 200 мм от стыка до температуры не ниже 200 С. После окончания сварки должно быть обеспечено постепенное понижение температуры стыка и прилегающей к нему зоны труб путем укрывания их асбестовым полотном или применения другого способа.

Сварка (при отрицательной температуре) трубопроводов, на которые распространяются требования Правил Госгсртехнадзора СССР, должна выполняться с соблюдением требований указанных Правил.

При дожде, ветре и снегопаде сварочные работы могут выполняться только при условии защиты сварщика и места сварки.

5.11. Сварку оцинкованных труб следует выполнять о соответствии со СНиП 3.05.01-85.

5.12. Перед сваркой трубопроводов каждая партия сварочных материалов (электродов, сварочной проволоки, флюсов, защитных газов) и труб должна быть подвергнута входному контролю:

на наличие сертификата с проверкой полноты приведенных в нем данных и их соответствия требованиям государственных стандартов или технических условий;

на наличие на каждом ящике или другой упаковке соответствующей этикетки или бирки с проверкой приведенных на ней данных;

на отсутствие повреждений (порчи) упаковки или самих материалов. При обнаружении повреждений вопрос о возможности применения этих сварочных материалов должен быть решен организацией, выполняющей сварку;

на технологические свойства электродов в соответствии с ГОСТ 9466-75 или ведомственными нормативными документами, утвержденными в соответствии со СНиП 1.01.02-83.

5.13. При наложении основного шва необходимо полностью перекрыть и переварить прихватки.

КОНТРОЛЬ КАЧЕСТВА

5.14. Контроль качества сварочных работ и сварных соединений трубопроводов следует выполнять путем:

проверки исправности сварочного оборудования и измерительных приборов, качества применяемых материалов;

операционного контроля в процессе сборки и сварки трубопроводов;

внешнего осмотра сварных соединений и измерений размеров швов;

проверки сплошности стыков неразрушающими методами контроля — радиографическим (рентгеновскими или гамма-лучами) или ультразвуковой дефектоскопией в соответствии с требованиями Правил Госгортехнадзора СССР, ГОСТ 7512-82, ГОСТ 14782-76 и других стандартов, утвержденных в установленном порядке. Для трубопроводов, на которые не распространяются Правила Госгортехнадзора СССР, допускается взамен радиографического или ультразвукового контроля применять магнитографический контроль;

механических испытаний и металлографических исследований контрольных сварных соединений трубопроводов, на которые распространяются требования Правил Госгортехнадзора СССР, в соответствии с этими Правилами;

испытаний на прочность и герметичность.

5.15. При операционном контроле качества сварных соединений стальных трубопроводов надлежит проверить соответствие стандартам конструктивных элементов и размеров сварных соединений (притупление и зачистку кромок, величину зазоров между кромками, ширину и усиление сварного шва), а также технологию и режим сварки, качество сварочных материалов, прихваток и сварного шва.

5.16. Все сварные стыки подлежат внешнему осмотру и измерению.

Стыки трубопроводов, сваренные без подкладного кольца с подваркой корня шва, подвергаются внешнему осмотру и измерению размеров шва снаружи и внутри трубы, в остальных случаях — только снаружи. Перед осмотром сварной шов и прилегающие к нему поверхности труб должны быть очищены от шлака, брызг расплавленного металла, окалины и других загрязнений на ширину не менее 20 мм (по обе стороны шва) .

Результаты внешнего осмотра и измерения размеров сварных соединений считаются удовлетворительными, если:

отсутствуют трещины любых размеров и направлений в шве и прилегающей зоне, а также подрезы, наплывы, прожоги, незаваренные кратеры и свищи;

размеры и количество объемных включений и западаний между валиками не превышают значений, приведенных в табл. 1;

размеры непровара, вогнутости и превышение проплава в корне шва стыковых соединений, выполненных без остающегося подкладного кольца (при возможности осмотра стыка изнутри трубы) , не превышают значений, приведенных в табл. 2.

Стыки, не удовлетворяющие перечисленным требованиям, подлежат исправлению или удалению.

Таблица 1

Дефект | Максимально допустимый линейный размер дефекта, мм | Максимально допустимое число дефектов на любые 100 мм длины шва |

Объемное включение округлой или удлиненной формы при номинальной толщине стенки свариваемых труб в стыковых соединениях или меньшем катете шва в угловых соединениях, мм: |

|

|

до 5,0 | 0,8 | 2 |

св. 5,0 до 7,5 | 0,8 | 3 |

„ 7,5 „ 10,0 | 1,0 | 4 |

св. 10,0 | 1,2 | 4 |

Западание (углубление) между валиками и чешуйчатое строение поверхности шва при номинальной толщине стенки свариваемых труб в стыковых соединениях или при меньшем катете шва в угловых соединениях, мм: |

|

|

до 15,0 | 1,5 | Не ограничивается |

св. 15,0 | 2,0 | То же |

Таблица 2

Трубопроводы, на которые Правила Госгортехнадзора СССР |

Дефект | Максимально допустимая высота (глубина) , % номинальной толщины стенки | Максимально допустимая суммарная длина по периметру стыка |

Распространяются | Вогнутость и непровар в корне шва | 10, но не более 2 мм | 20% периметра |

| Превышение проплава | 20, но не более 2 мм | То же |

Не распространяются | Вогнутость, превышение проплава и непровар в корне шва | 10 | 1/3 периметра |

5.17. Проверке сплошности неразрушающими методами контроля подвергаются сварные соединения:

трубопроводов, на которые распространяются требования Правил Госгортехнадзора СССР, наружным диаметром до 465 мм - в объеме, предусмотренном этими Правилами, диаметром свыше 465 до 900 мм — в объеме не менее 10% (но не менее четырех стыков), диаметром свыше 900 мм — в объеме не менее 15% (но не менее четырех стыков) общего числа однотипных стыков, выполненных каждым сварщиком;

трубопроводов, на которые не распространяются требования Правил Госгортехнадзора СССР, наружным диаметром до 465 мм — в объеме не менее 3% (но не менее двух стыков), диаметром свыше 465 мм — в объеме 6% (ноне менее трех стыков) общего числа однотипных стыков, выполненных каждым сварщиком; в случае проверки сплошности сварных соединений с помощью магнитографического контроля 10% общего числа стыков, подвергнутых контролю, должно быть проверено, кроме того, радиографическим методом.

5.18. Неразрушающим методам контроля следует подвергать 100% сварных соединений трубопроводов тепловых сетей, прокладываемых в непроходных каналах под проезжей частью дорог, в футлярах, тоннелях или технических коридорах совместно с другими инженерными коммуникациями. а также при пересечениях:

железных дорог и трамвайных путей - на расстоянии не менее 4 м, электрифицированных железных дорог - не менее 11 м от оси крайнего пути;

железных дорог общей сети - на расстоянии не менее 3 м от ближайшего сооружения земляного полотна;

автодорог - на расстоянии не менее 2 м от края проезжей части, укрепленной полосы обочины или подошвы насыпи;

метрополитена - на расстоянии не менее 8 м от сооружений;

кабелей силовых, контрольных и связи - на расстоянии не менее 2 м;

газопроводов - на расстоянии не менее 4 м;

магистральных газопроводов и нефтепроводов – на расстоянии не менее 9 м;

зданий и сооружений - на расстоянии не менее 5 м от стен и фундаментов.

5.19. Сварные швы следует браковать, если при проверке неразрушающими методами контроля обнаружены трещины, незаваренные кратеры, прожоги, свищи, а также непровары в корне шва, выполненного на подкладном кольце.

5.20. При проверке радиографическим методом сварных швов трубопроводов, на которые распространяются требования Правил Госгортехнадзора СССР, допустимыми дефектами считаются поры и включения, размеры которых не превышают значений, указанных в табл. 3.

Таблица 3

| Предельно допустимые размеры пор и включений, мм | Суммарная длина | |||||

Номинальная толщина стенки | отдельных | скоплений | цепочек | пор и включений | |||

трубы, мм | ширина (диаметр) | длина | ширина (диаметр) | длина | ширина (диаметр) | длина | на любые 100 мм шва, мм |

До 2,0 Св. 2,0 до 3,0 „ 3,0 „ 5,0 „ 5,0 „ 8,0 „ 8,0 „ 11,0 „ 11,0 „ 14,0 „ 14,0 „ 20,0 | 0,5 0,6 0,8 1,2 1,5 2,0 2,5 | 2,0 2,5 3,5 4,0 5,0 5,0 6,0 | 0,8 1,0 1,2 2,0 2,5 3,0 4,0 | 2,0 2,5 3,5 4,0 5,0 5,0 6,0 | 0,5 0,6 0,8 1,2 1,5 2,0 2,5 | 3,0 4,0 5,0 6,0 8,0 8,0 9,0 | 4,0 6,0 10,0 15,0 20,0 20,0 25,0 |

Высота (глубина) непровара, вогнутости и превышения проплава в корне шва соединения, выполненного односторонней сваркой без подкладного кольца, не должны превышать значений, указанных в табл. 2.

Допустимыми дефектами сварных швов по результатам ультразвукового контроля считаются дефекты, измеряемые характеристики, число которых не превышает указанных в табл. 4.

Таблица 4

| Размер искусственного | Допустимая условная | Число дефектов на любые 100 мм шва | |

Номинальная толщина стенки трубы, мм | углового отражателя („зарубки”), мм мм | длина отдельного дефекта, мм | крупных и мелких суммарно |

крупных |

От 4,0 до 8,0 Св. 8,0 „ 14,5 „ 14,5 „ 20,0 | 2,01,0 2,52,0 3,52,0 | 10,0 20,0 20,0 | 7 8 8 | 2 3 3 |

Примечания: 1. Крупным считается дефект, условная протяженность которого превышает 5,0 мм при толщине стенки до 5,5 мм и 10 мм при толщине стенки свыше 5,5 мм. Если условная протяженность дефекта не превышает указанных значений, он считается мелким.

2. При электродуговой сварка без подкладного кольца при одностороннем доступе к шву допускается суммарная условная протяженность дефектов, расположенных в корне шва, до 1/3 периметра трубы.

3. Уровень амплитуды эхо-сигнала от измеряемого дефекта не должен превышать уровень амплитуды эхо-сигнала от соответствующего искусственного углового отражателя („зарубки”) или эквивалентного сегментного отражателя.

5.21. Для трубопроводов, на которые не распространяются требования Правил Госгортехнадзора СССР, допустимыми дефектами при радиографическом методе контроля считаются поры и включения, размеры которых не превышают максимально допустимых по ГОСТ 23055— 78 для сварных соединений 7-го класса, а также непровары, вогнутость и превышение проплава в корне шва, выполненного односторонней электродуговой сваркой без подкладного кольца, высота (глубина) которых не должна превышать значений, указанных в табл. 2.

5.22. При выявлении неразрушающими методами контроля недопустимых дефектов в сварных швах трубопроводов, на которые распространяются требования Правил Госгортехнадзора СССР, должен проводиться повторный контроль качества швов, установленный этими Правилами, а в сварных швах трубопроводов, на которые не распространяются требования Правил, — в удвоенном числе стыков по сравнению с указанным в п. 5.17.

В случав выявления недопустимых дефектов при повторном контроле должны быть проконтролированы все стыки, выполненные данным сварщиком.

5.23. Исправлению путем местной выборки и последующей подварки (без повторной сварки всего соединения) подлежат участки сварного шва с недопустимыми дефектами, если размеры выборки после удаления дефектного участка не превышают значений, указанных в табл. 5.

Сварные стыки, в швах которых для исправления дефектного участка требуется произвести выборку размерами болев допускаемых по табл. 5, должны быть полностью удалены.

Таблица 5

Глубине выборки, % номинальной толщины стенки свариваемых труб (расчетной высоты сечения шва) | Длина, % номинального наружного периметра трубы (патрубка) |

До 25 Св. 25 до 50 Св. 50 | Любая Не более 50 „ „ 25 |

Примечание. При исправлении в одном соединении нескольких участков их суммарная протяженность может превышать указанную в табл. 5 не болев чем в 1,5 раза при тех же нормах по глубине.

5.24. Подрезы следует исправлять наплавкой ниточных валиков шириной не более 2,0 — 3,0 мм. Трещины необходимо засверливать по концам, вырубать, тщательно зачищать и заваривать в несколько слоев.

5.25. Все исправленные участки сварных стыков должны быть проверены внешним осмотром, радиографической или ультразвуковой дефектоскопией.

5.26. На исполнительном чертеже трубопровода, составленном в соответствии со СНиП 3.01.03-84, следует указывать расстояния между сварными соединениями, а также от колодцев, камер и абонентских вводов до ближайших сварных соединений.

6. ТЕПЛОВАЯ ИЗОЛЯЦИЯ ТРУБОПРОВОДОВ

6.1. Монтаж теплоизоляционных конструкций и защитных покрытий необходимо производить в соответствии с требованиями СНиП III-20-74 и настоящего раздела.

6.2. Сварные и фланцевые соединения не должны быть изолированы на ширину 150 мм по обе стороны соединений до выполнения испытаний трубопроводов на прочность и герметичность.

6.3. Возможность производства изоляционных работ на трубопроводах, -подлежащих регистрации в соответствии с Правилами Госгортехнадзора СССР, до выполнения испытаний на прочность и герметичность необходимо согласовать с местным органом Госгортехнадзора СССР.

6.4. При выполнении заливной и засыпной изоляции при бесканальной прокладке трубопроводов в проекте производства работ необходимо предусматривать временные устройства, предотвращающие всплытие трубопровода, а также попадание в изоляцию грунта.

7. ПЕРЕХОДЫ ТЕПЛОВЫХ СЕТЕЙ ЧЕРЕЗ ПРОЕЗДЫ И ДОРОГИ

7.1. Производство работ при подземном (надземном) пересечении тепловыми сетями железнодорожных и трамвайных путей, автодорог, городских проездов следует выполнять в соответствии с требованиями настоящих правил, а также СНиП III-8-76.

7.2. При проколе, продавливании, горизонтальном бурении или других способах бестраншейной прокладки футляров сборку и прихватку звеньев (труб) футляра необходимо выполнять с помощью центратора. Торцы свариваемых звеньев (труб) должны быть перпендикулярны их осям. Переломы осей звеньев (труб) футляров не допускаются.

7.3. Армированное торкрет-бетонное противокоррозионное покрытие футляров при их бестраншейной прокладке следует производить в соответствии с требованиями СНиП III-15-76.

7.4. Трубопроводы в пределах футляра следует выполнять из труб максимальной поставочной длины.

7.5. Отклонение оси футляров переходов от проектного положения для самотечных конденсатопроводов не должно превышать:

по вертикали – 0,6 % длины футляра при условии обеспечения проектного уклона конденсатопроводов;

по горизонтали – 1 % длины футляра.

Отклонение оси футляров переходов от проектного положения для остальных трубопроводов не должно превышать 1 % длины футляра.

8. ИСПЫТАНИЕ И ПРОМЫВКА (ПРОДУВКА) ТРУБОПРОВОДОВ

ОБЩИЕ ПОЛОЖЕНИЯ

8.1. После завершения строительно-монтажных работ трубопроводы должны быть подвергнуты окончательным (приемочным) испытаниям на прочность и герметичность. Кроме того, конденсатопроводы и трубопроводы водяных тепловых сетей должны быть промыты, паропроводы — продуты паром, а трубопроводы водяных тепловых сетей при открытой системе теплоснабжения и сети горячего водоснабжения — промыты и продезинфицированы.

Трубопроводы, прокладываемые бесканально и в непроходных каналах, подлежат также предварительным испытаниям на прочность и герметичность в процессе производства строительно-монтажных работ.

8.2. Предварительные испытания трубопроводов следует производить до установки сальниковых (сильфонных) компенсаторов, секционирующих задвижек, закрывания каналов и обратной засыпки трубопроводов бесканальной прокладки и каналов.

Предварительные испытания трубопроводов на прочность и герметичность следует выполнять, как правило, гидравлическим способом.

При отрицательных температурах наружного воздуха и невозможности подогрева воды, а также при отсутствии воды допускается в соответствии с проектом производства работ выполнение предварительных испытаний пневматическим способом.

Не допускается выполнение пневматических испытаний надземных трубопроводов, а также трубопроводов, прокладываемых в одном канале (секции) или в одной траншее с действующими инженерными коммуникациями.

8.3. Трубопроводы водяных тепловых сетей следует испытывать давлением, равным 1,25 рабочего, но не менее 1,6 МПа (16 кгс/см2), паропроводы, конденсатопроводы и сети горячего водоснабжения —давлением, равным 1,25 рабочего, если другие требования не обоснованы проектом (рабочим проектом).

8.4. Перед выполнением испытаний на прочность и герметичность надлежит:

произвести контроль качества сварных стыков трубопроводов и исправление обнаруженных дефектов в соответствии с требованиями разд. 5;

отключить заглушками испытываемые трубопроводы от действующих и от первой запорной арматуры, установленной в здании (сооружении);

установить заглушки на концах испытываемых трубопроводов и вместо сальниковых (сильфонных) компенсаторов, секционирующих задвижек при предварительных испытаниях;

обеспечить на всем протяжении испытываемых трубопроводов доступ для их внешнего осмотра и осмотра сварных швов на время проведения испытаний;

открыть полностью арматуру и байпасные линии.

Использование запорной арматуры для отключения испытываемых трубопроводов не разрешается.

Одновременные предварительные испытания нескольких трубопроводов на прочность и герметичность допускается производить в случаях, обоснованных проектом производства работ.

8.5. Измерения давления при выполнении испытаний трубопроводов на прочность и герметичность следует производить по аттестованным в установленном порядке двум (один — контрольный) пружинным манометрам класса не ниже 1,5 с диаметром корпуса не менее 160 мм и шкалой с номинальным давлением 4/3 измеряемого.

8.6. Испытания трубопроводов на прочность и герметичность (плотность), их продувку, промывку, дезинфекцию необходимо производить по технологическим схемам (согласованным с эксплуатационными организациями) , регламентирующим технологию и технику безопасности проведения работ (в том числе границы охранных зон).

8.7. О результатах испытаний трубопроводов на прочность и герметичность, а также об их промывке (продувке) следует составить акты по формам, приведенным в обязательных приложениях 2 и 3.

ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ

8.8. Испытания трубопроводов следует выполнять с соблюдением следущих основных требований:

испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов;

температура воды при испытаниях должна быть не ниже 5 С;

при отрицательной температуре наружного воздуха трубопровод необходимо заполнить водой температурой не выше 70 С и обеспечить возможность заполнения и опорожнения его в течение 1 ч;

при постепенном заполнении водой из трубопроводов должен быть полностью удален воздух;

испытательное давление должно быть выдержано в течение 10 мин и затем снижено до рабочего;

при рабочем давлении должен быть произведен осмотр трубопровода по всей его длине.

8.9. Результаты гидравлических испытаний на прочность и герметичность трубопровода считаются удовлетворительными, если во время их проведения не произошло падения давления, не обнаружены признаки разрыва, течи или запотевания в сварных швах, а также течи в основном металле, фланцевых соединениях, арматуре, компенсаторах и других элементах трубопроводов, отсутствуют признаки сдвига или деформации трубопроводов и неподвижных опор.

ПНЕВМАТИЧЕСКИЕ ИСПЫТАНИЯ

8.10. Выполнение пневматических испытаний следует производить для стальных трубопроводов с рабочим давлением не выше 1,6 МПа (16 кгс/см2) и температурой до 250° С, монтируемых из труб и деталей, испытанных на прочность и герметичность (плотность) заводами-изготовителями в соответствии с ГОСТ 3845—75 (при этом заводское испытательное давление для труб, арматуры, оборудования и других изделий и деталей трубопровода должно быть на 20% выше испытательного давления, принятого для смонтированного трубопровода).

Установка чугунной арматуры (кроме вентилей из ковкого чугуна) на время испытаний не допускается.

8.11. Заполнение трубопровода воздухом и подъем давления следует производить плавно со скоростью не более 0,3 МПа (3 кгс/см2) в 1 ч. Визуальный осмотр трассы [вход в охранную (опасную) зону, но без спуска в траншею] допускается при величине давления, равной 0,3 испытательного, но не более 0,3 МПа (3 кгс/см2).

На период осмотра трассы подъем давления должен быть прекращен.

При достижении величины испытательного давления трубопровод должен быть выдержан для выравнивания температуры воздуха по длине трубопровода. После выравнивания температуры воздуха испытательное давление выдерживается 30 мин и затем плавно снижается до 0,3 МПа (3 кгс/см2), но не выше величины рабочего давления теплоносителя; при этом давлении производится осмотр трубопроводов с отметкой дефектных мест.

Места утечки определяются по звуку просачивающегося воздуха, по пузырям при покрытии сварных стыков и других мест мыльной эмульсией и применением других методов.

Дефекты устраняются только при снижении избыточного давления до нуля и отключении компрессора.

8.12. Результаты предварительных пневматических испытаний считаются удовлетворительными, если во время их проведения не произошло падения давления по манометру, не обнаружены дефекты в сварных швах, фланцевых соединениях, трубах, оборудовании и других элементах и изделиях трубопровода, отсутствуют признаки сдвига или деформации трубопровода и неподвижных опор.

8.13. Трубопроводы водяных сетей в закрытых системах теплоснабжения и конденсатопроводы должны быть, как правило, подвергнуты гидропневматической промывке.

Допускается гидравлическая промывка с повторным использованием промывочной воды путем пропуска ее через временные грязевики, устанавливаемые по ходу движения воды на концах подающего и обратного трубопроводов.

Промывка, как правило, должна производиться технической водой. Допускается промывка хозяйственно-питьевой водой с обоснованием в проекте производства работ.

8.14. Трубопроводы водяных сетей открытых систем теплоснабжения и сетей горячего водоснабжения необходимо промывать гидропневматическим способом водой питьевого качества до полного осветления промывочной воды. По окончании промывки трубопроводы должны быть продезинфицированы путем их заполнения водой с содержанием активного хлора в дозе 75-100 мг/л при времени контакта не менее 6 ч. Трубопроводы диаметром до 200 мм и протяженностью до 1 км разрешается, по согласованию с местными органами санитарно-эпидемиологической службы, хлорированию не подвергать и ограничиться промывкой водой, соответствующей требованиям ГОСТ 2874—82.

После промывки результаты лабораторного анализа проб промывной воды должны соответствовать требованиям ГОСТ 2874-82. О результатах промывки (дезинфекции) санитарно-эпидемиологической службой составляется заключение.

8.15. Давление в трубопроводе при промывке должно быть не выше рабочего. Давление воздуха при гидропневматической промывке не должно превышать рабочее давление теплоносителя и быть не выше 0,6 МПа (6 кгс/см2).

Скорости воды при гидравлической промывке должны быть не ниже расчетных скоростей теплоносителя, указанных в рабочих чертежах, а при гидропневматической — превышать расчетные не менее чем на 0,5 м/с.

8.16. Паропроводы должны быть продуты паром со сбросом в атмосферу через специально установленные продувочные патрубки с запорной арматурой. Для прогрева паропровода перед продувкой должны быть открыты все пусковые дренажи. Скорость прогрева должна обеспечивать отсутствие гидравлических ударов в трубопроводе.

Скорости пара при продувке каждого участка должны быть не менее рабочих скоростей при расчетных параметрах теплоносителя.

9. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

9.1. При строительстве новых, расширении и реконструкции действующих тепловых сетей меры по охране окружающей среды следует принимать в соответствии с требованиями СНиП 3.01.01-85 и настоящего раздела.

9.2. Не разрешается без согласования с соответствующей службой: производить земляные работы на расстоянии менее 2 м до стволов деревьев и менее 1 м до кустарника; перемещение грузов на расстоянии менее 0,5 м до крон или стволов деревьев; складирование труб и других материалов на расстоянии менее 2 м до стволов деревьев без устройства вокруг них временных ограждающих (защитных) конструкций.

9.3. Промывку трубопроводов гидравлическим способом следует выполнять с повторным использованием воды. Опорожнение трубопроводов после промывки и дезинфекции следует производить в места, указанные в проекте производства работ и согласованные с соответствующими службами.

9.4. Территория строительной площадки после окончания строительно-монтажных работ должна быть очищена от мусора.

ПРИЛОЖЕНИЕ 1

Обязательное

АКТ

О ПРОВЕДЕНИИ РАСТЯЖКИ КОМПЕНСАТОРОВ

г. _______________________ « _____»_________________19_____г.

Комиссия в составе:

представителя строительно-монтажной организации _________________________________

______________________________________________________________________________

(фамилия, имя, отчество, должность)

представителя технического надзора заказчика ______________________________________

______________________________________________________________________________

(фамилия, имя, отчество, должность)

произвела осмотр работ, выполненных _____________________________________________

______________________________________________________________________________

(наименование строительно-монтажной организации)

и составила настоящий акт о нижеследующем:

1. К освидетельствованию и приемке предъявлена растяжка компенсаторов, перечисленных в таблице, на участке от камеры (пикета, шахты) №______ до камеры (пикета, шахты) № ______.

Номер компенсатора | Номер | Тип | Величина растяжки, мм | Температура | |

по чертежу | чертежа | компенсатора | проектная | фактическая | наружного воздуха, С |

|

|

|

|

|

|

|

|

|

|

|

|

2. Работы выполнены по проектно-сметной документации ____________________________

______________________________________________________________________________

______________________________________________________________________________

(наименование проектной организации, номера чертежей и дата их составления)

РЕШЕНИЕ КОМИССИИ

Работы выполнены в соответствии с проектно-сметной документацией, государственными стандартами, строительными нормами и правилами и отвечают требованиям их приемки.

На основании изложенного считать растяжку компенсаторов, перечисленных в акте, выполненной.

Представитель строительно-монтажной организации ________________

(подпись)

Представитель технического надзора заказчика _____________________

(подпись)

ПРИЛОЖЕНИЕ 2

Обязательное

АКТ

О ПРОВЕДЕНИИ ИСПЫТАНИЙ ТРУБОПРОВОДОВ

НА ПРОЧНОСТЬ И ГЕРМЕТИЧНОСТЬ

г._______________________ «_____»____________19____г.

Комиссия в составе:

представителя строительно-монтажной организации _________________________________

______________________________________________________________________________

(фамилия, имя, отчество, должность)

представителя технического надзора заказчика ______________________________________

______________________________________________________________________________

(фамилия, имя, отчество, должность)

представителя эксплуатационной организации ______________________________________

______________________________________________________________________________

(фамилия, имя, отчество, должность)

произвела осмотр работ, выполненных ____________________________________________

______________________________________________________________________________

(наименование строительно-монтажной организации)

и составила настоящий акт о нижеследующем:

1. К освидетельствованию и приемке предъявлены ___________________________________

_______________________________________________________________________________

(гидравлические или пневматические)

трубопроводы, испытанные на прочность и герметичность и перечисленные в таблице, на участке от камеры (пикета, шахты) № _______________________________________ до камеры

(пикета, шахты) № ______________________________ трассы _________________________

____________________________________________ протяженностью ______________ м.

(наименование трубопровода)

Трубопровод | Испытательное давление, МПа (кгс/см2) | Продолжительность, мин | Наружный осмотр при давлении, МПа (кгс/см2) |

|

|

|

|

2. Работы выполнены по проектно-сметной документации ____________________________

______________________________________________________________________________

______________________________________________________________________________

(наименование проектной организации, номера чертежей и дата их составления)

РЕШЕНИЕ КОМИССИИ

Работы выполнены в соответствии с проектно-сметной документацией, стандартами, строительными нормами и правилами и отвечают требованиям их приемки.

На основании изложенного считать испытания на прочность и герметичность трубопроводов, перечисленных в акте, выполненными.

Представитель строительно-монтажной организации ________________

(подпись)

Представитель технического надзора заказчика _____________________

(подпись)

Представитель эксплуатационной организации _____________________

(подпись)

ПРИЛОЖЕНИЕ 3

Обязательное

АКТ

О ПРОВЕДЕНИИ ПРОМЫВКИ (ПРОДУВКИ) ТРУБОПРОВОДОВ

г.____________________ «_____»_______________19_____г.

Комиссия в составе:

представителя строительно-монтажной организации _________________________________

______________________________________________________________________________

(фамилия, имя, отчество, должность)

представителя технического надзора заказчика ______________________________________

______________________________________________________________________________

(фамилия, имя, отчество, должность)

представителя эксплуатационной организации ______________________________________

______________________________________________________________________________

(фамилия, имя, отчество, должность)

произвела осмотр работ, выполненных _____________________________________________

______________________________________________________________________________

(наименование строительно-монтажной организации)

и составила настоящий акт о нижеследующем:

1. К освидетельствованию и приемке предъявлена промывка (продувка) трубопроводов на участке от камеры (пикета, шахты) № ________________________________________ до камеры

(пикета, шахты) №______________ трассы__________________________________________

______________________________________________________________________________

(наименование трубопровода)

протяженностью ____________________ м.

Промывка (продувка) произведена_________________________________________________

______________________________________________________________________________

(наименование среды, давление, расход)

2. Работы выполнены по проектно-сметной документации ____________________________

______________________________________________________________________________

______________________________________________________________________________

(наименование проектной организации, номера чертежей и дата их составления)

РЕШЕНИЕ КОМИССИИ

Работы выполнены в соответствии с проектно-сметной документацией, стандартами, строительными нормами и правилами и отвечают требованиям их приемки.

На основании изложенного считать промывку (продувку) трубопроводов, перечисленных в акте, выполненной.

Представитель строительно-монтажной организации ________________

(подпись)

Представитель технического надзора заказчика _____________________

(подпись)

Представитель эксплуатационной организации _____________________

(подпись)

Сварка оцинкованной стали | Американская ассоциация гальванизаторов

Дом ” Дизайн и изготовление » Рекомендации по изготовлению » Сварка » Сварка оцинкованной стали Сварка оцинкованной сталиСварка изделий до и после цинкования является обычным явлением.Требования, позволяющие это сделать, относительно просто реализовать. Сварка до и после цинкования совместима с целью обеспечения превосходной защиты от коррозии.

Многие общепринятые методы сварки и резки могут использоваться для оцинкованной стали (см. Спецификацию Американского общества сварки (AWS) D-19.0, Сварка стали с цинковым покрытием ). Сварка оцинкованной стали может потребоваться, если окончательная конструкция слишком велика для погружения в ванну для цинкования или для конструкций, которые необходимо сваривать в полевых условиях.

AWS D-19.0 требует сварки оцинкованной стали на участках, свободных от цинка. Таким образом, для оцинкованных строительных конструкций цинковое покрытие должно быть удалено по крайней мере на 1-4 (2,5-10 см) с каждой стороны предполагаемой зоны сварного шва и с обеих сторон детали. Наиболее распространенный и предпочтительный метод удаления – это шлифовка цинкового покрытия, но также эффективны сжигание цинка или отталкивание его от области сварного шва.

Сварка оцинкованной стали всегда должна производиться в хорошо вентилируемых местах, чтобы свести к минимуму вдыхание дыма.Публикация AWS, AWS / ANSI Z49: 1, Безопасность и резка при сварке , охватывает все аспекты безопасности и здоровья при сварке. Однако оцинкованную сталь можно сваривать без удаления цинкового покрытия, если соблюдать специальные процедуры.

Ниже перечислены сокращенные процедуры сварки оцинкованной стали с использованием наиболее распространенных методов сварки.

Газовая дуговая сварка металла (GMAW)

Газовая дуговая сварка металлическим электродом, также известная как сварка металл-инертный газ (MIG), представляет собой универсальный полуавтоматический метод сварки, особенно подходящий для сварки более тонких материалов (<1/2 [13 мм] толщиной).Скорость сварки GMAW обычно ниже для оцинкованных поверхностей. Эти пониженные скорости позволяют цинку дольше выгорать в передней части сварочной ванны. Увеличение тока, подаваемого на сварочный электрод, может обеспечить достаточные средства для выжигания цинковых покрытий большей толщины.

Глубина проплавления уменьшается при сварке оцинкованной стали. При выполнении стыковых швов необходимо предусматривать большие зазоры.Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. Увеличивается разбрызгивание при сварке оцинкованной стали в защитном газе CO

Частицы брызг могут прилипать к стальной поверхности, вызывая неприглядный вид.Нанесение состава для отделения брызг на основе кремния, нефти или графита перед сваркой может уменьшить прилипание брызг. Эти составы позволяют легко удалять частицы брызг после сварки.

Увеличение нагрева, снижение скорости сварки и использование защитного газа аргон-CO. 2 при сварке GMA может дать более стабильную дугу и обеспечить более гладкие наплавленные покрытия с минимальным разбрызгиванием и потерями цинка.

В начало

Дуговая сварка защищенного металла (SMAW)

Наиболее распространенным процессом дуговой сварки является дуговая сварка в среде защитного металла (SMAW).Сварка SMAW – это процесс, в котором используются покрытые флюсом электроды длиной от 9 до 18 дюймов (от 23 до 46 см) и диаметром от 1/16 до 5/16 дюймов (от 1,6 до 8,0 мм).

Глубина проплавления сварного шва уменьшается при сварке SMAW оцинкованной стали, как и в случае сварки GMAW, корневое отверстие для стыковых швов должно быть увеличено по сравнению с открытием стальных поверхностей без покрытия. Однако можно получить проплавление на всю глубину сварного шва, изменив обычные методы сварки для стали без покрытия.Если угол наклона электрода уменьшается с обычных 70 ° до 30 °, а скорость сварки значительно снижается, нормальная глубина шва может быть достигнута путем перемещения электрода вперед и назад вдоль стыка.

Образование брызг также увеличивается при сварке SMAW. Как правило, образование брызг не увеличивается до такой степени, когда требуются составы, предотвращающие разбрызгивание. Более низкие скорости сварки позволяют выгорать большей части цинкового покрытия и уменьшают образование брызг.Что касается сварки GMAW, обычно нет необходимости увеличивать ток, подаваемый на электрод, чтобы увеличить количество сгоревшего цинка.

Уменьшение угла наклона электрода и уменьшение скорости движения сварного шва значительно повысит качество сварки SMAW на оцинкованной поверхности. Стали толщиной более 1/2 (13 мм) рекомендуется сваривать методом SMAW. При нанесении SMAW на оцинкованную сталь следует учитывать следующие соображения:

Сварочный электрод следует прикладывать медленнее, чем обычно, с взбиванием, при котором электрод перемещается немного вперед от сварочной ванны, а затем назад в сварочную ванну.Это гарантирует, что весь цинк выгорит до того, как начнется наплавка. После улетучивания сварка такая же для стали без покрытия.

Следует избегать переплетения и множественных сварных швов. Подвод тепла к стыку следует сводить к минимуму, чтобы избежать чрезмерного повреждения прилегающего покрытия, не жертвуя при этом теплом, необходимым для выжигания цинка до образования валика. Короткая длина дуги рекомендуется для сварки во всех положениях, чтобы лучше контролировать сварочную ванну и предотвратить периодическое чрезмерное проплавление или подрезы.При сварке оцинкованной стали глубина проплавления уменьшается. При выполнении стыковых швов необходимо предусматривать большие зазоры. Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. Отклонения от методов SMAW для поверхностей без покрытия и поверхностей с цинковым покрытием возникают из-за дополнительного тепла, необходимого для удаления цинкового покрытия. Создание взбивающего движения во время сварки позволяет удалить как можно больше цинкового покрытия перед формированием сварного шва.В результате получается более нарушенная сварочная ванна, повышающая текучесть шлака и образование брызг.

В начало

Кислородно-ацетиленовая сварка

Типичные результаты сваркиВсе марки сталей с горячим цинкованием можно сваривать кислородно-ацетиленовой сваркой плавлением. Подготовка к сварке аналогична подготовке стали без покрытия. Поскольку для этого процесса необходима низкая скорость перемещения, которая необходима для доведения кромок стыка до температуры плавления, дополнительное тепло вызывает повреждение цинкового покрытия на гораздо большей площади, чем при использовании более быстрых процессов сварки.Наилучшие результаты достигаются, когда присадочный стержень перемещается вперед и назад, создавая волнообразный сварной шов. Следует использовать сопла с размерами, аналогичными тем, которые используются для сварки стали без покрытия аналогичной толщины. Сварные швы нельзя переплавлять пламенем для улучшения их внешнего вида; это приведет к дополнительной потере цинкового покрытия.

В начало

Сварка шпилек

Если оцинкованные шпильки должны быть приварены к оцинкованным поверхностям, необходимо удалить цинковое покрытие с конца шпильки и поверхности, на которую шпилька должна быть приварена.Если торцевая поверхность все еще покрыта цинком, металл сварного шва может сильно вылететь из стыка из-за улетучивания цинка с прилегающей поверхности.

В начало

Сварочная арматура

Сварку арматурных стержней можно выполнить методом SMAW или GMAW без удаления цинкового покрытия. Однако предпочтительно удаление цинкового покрытия в пределах 2 (50 мм) от сварного шва. Дополнительную информацию о сварке арматуры см. В Руководстве D 1.4 Американского общества сварщиков.

Концы прутка могут быть подготовлены к необходимому профилю распиловкой, шлифовкой или кислородной резкой. Холодная стрижка не рекомендуется, и подготовленные таким образом стержни следует тщательно осматривать, чтобы убедиться, что в процессе резки не повредились концы. При обнаружении повреждений концы необходимо обрезать до прочного металла. На сварных поверхностях не должно быть неровностей, которые могут помешать наплавке сварного шва заданного размера или вызвать дефекты. Если концы арматурных стержней подготовлены на месте, подготовленные кромки не будут содержать цинка, а процедуры сварки будут такими же, как и для стержней без покрытия.Наличие цинка на конце свариваемых стержней не оказывает значительного влияния на процедуру сварки или время, необходимое для выполнения соединений. Единственная разница заключается в образовании дыма при покрытии подготовленных кромок цинком.

В начало

Сварка трением

Шпильки с плоским концом, без покрытия или оцинкованные, нельзя приваривать к оцинкованной пластине, поскольку слои сплава в цинковом покрытии действуют как поверхность с низким коэффициентом трения, и для сварки выделяется недостаточно тепла.Использование заостренных шпилек решает проблему приваривания шпилек трением к оцинкованным поверхностям. Наилучшие результаты достигаются на шпильках с острием под углом 120 °. Наличие цинкового покрытия на шпильке увеличивает время, необходимое для сварки.

В начало

Контактная сварка стали с цинковым покрытием

Сварка сопротивлениемобычно используется для соединения оцинкованной стали толщиной менее 1/4 дюйма и с цинковым покрытием менее 1 унции / фут 2 (305 г / м 2 ).Покрытия плотностью до 1,5 унций / фут 2 (460 г / м 2) были успешно сварены, но срок службы электродов намного короче, чем у более легких покрытий. На более толстых покрытиях необходимо чаще заменять или ремонтировать изношенные электроды. Листовые материалы можно сваривать сопротивлением без снятия и с небольшим повреждением цинкового покрытия. Большинство гальванических покрытий после изготовления имеют большую толщину, чем рекомендуется для контактной сварки, и это становится непрактичным.

В начало

Можете ли вы сварить черную железную трубу? И это безопасно?

Если черная труба не сварена должным образом, это может сделать соединения хрупкими и даже опасными.

Как и многое в жизни, при сварке черной трубы важны детали.

Итак, простого ответа «да» или «нет» недостаточно, чтобы правильно ответить на этот вопрос. В зависимости от материалов и процесса сварки ответ будет разным.

Что такое черная труба?

В отрасли используется термин «черная труба» для различия между простой мягкой сталью и оцинкованной трубой. Итак, черная труба – это вообще любая неоцинкованная стальная труба.

Черная труба иногда называется черной стальной трубой, черной железной трубой и промышленной трубой.Как уже указывалось, сварка возможна, поскольку этот продукт изготовлен из мягкой стали. Но из-за разных названий некоторые ошибочно принимают черную трубу за железо и ошибочно полагают, что сварка сложна.

Кроме того, черная труба хорошо подходит для различных целей. Он обычно используется в качестве линий подачи сжатого воздуха, природного газа, пропана и пара. Вы также увидите, что он используется в качестве линий подачи в спринклерных системах.

Сварка черной трубы

Итак, мы уже знаем, что вы можете сваривать черные стальные трубы.Но какие сварочные процессы следует использовать?