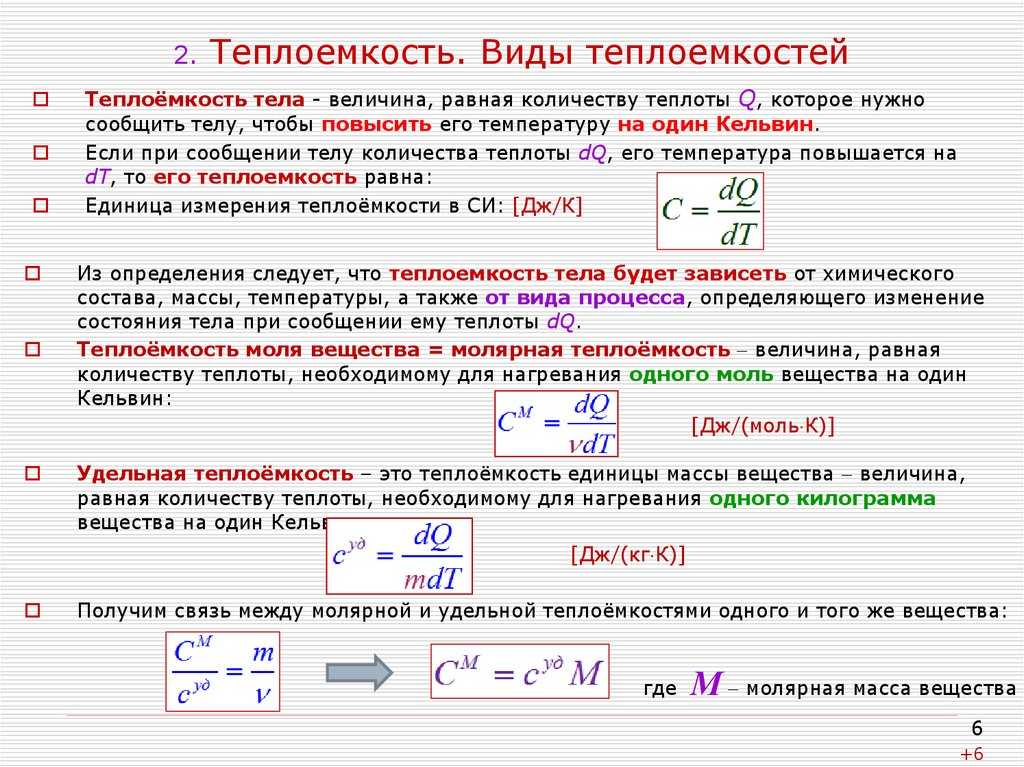

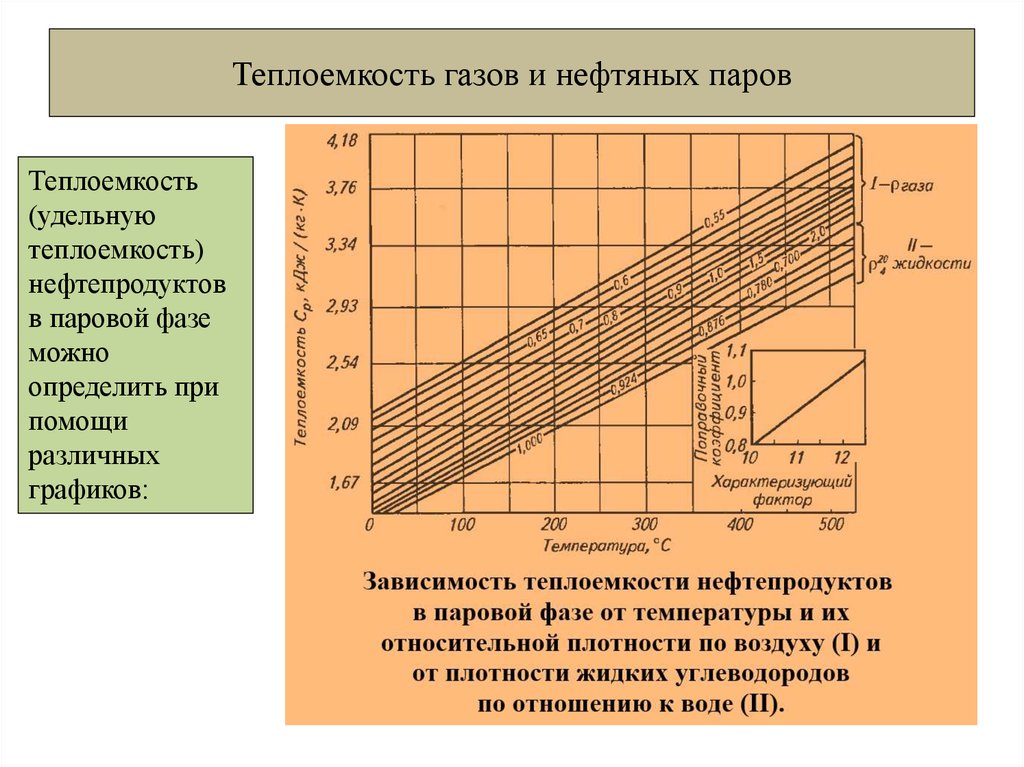

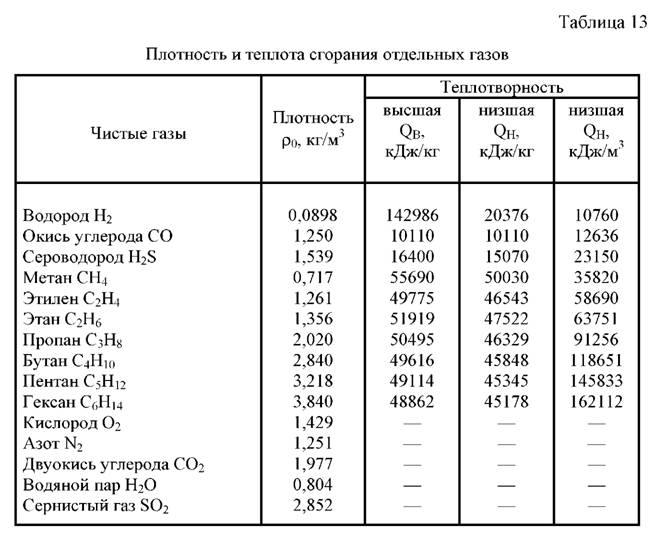

3 Теплоемкость газов

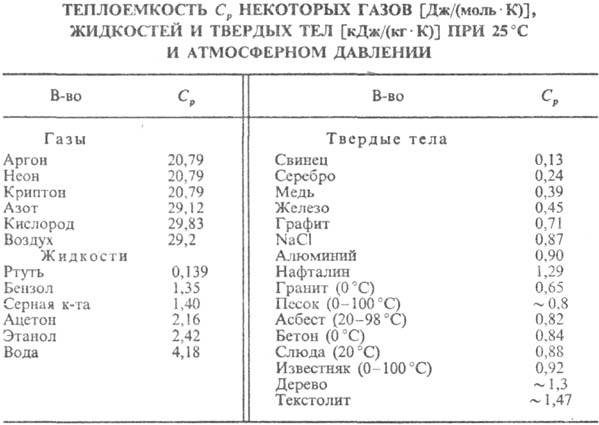

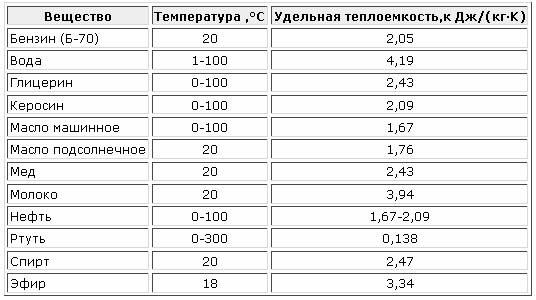

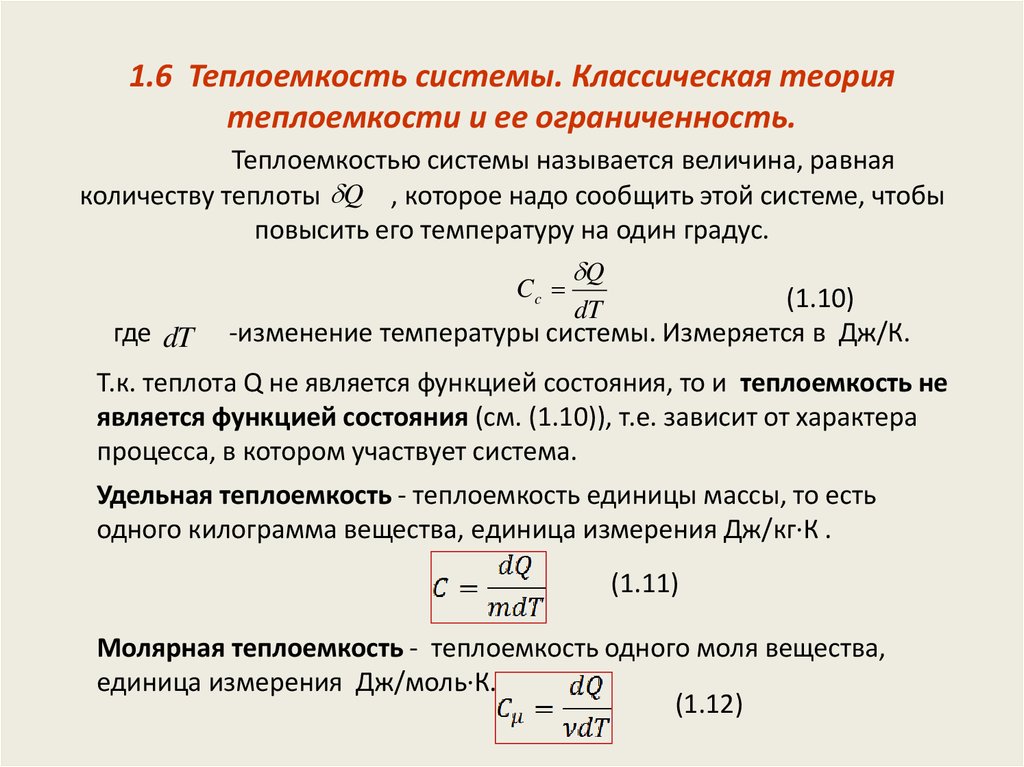

Теплоемкостью газа называют количество теплоты, необходимое для повышения его температуры на 1 К. Теплота, затраченная на повышение температуры единицы количества газа на 1 К называется удельной теплоемкостью. Принято удельную теплоемкость называть просто теплоемкостью.

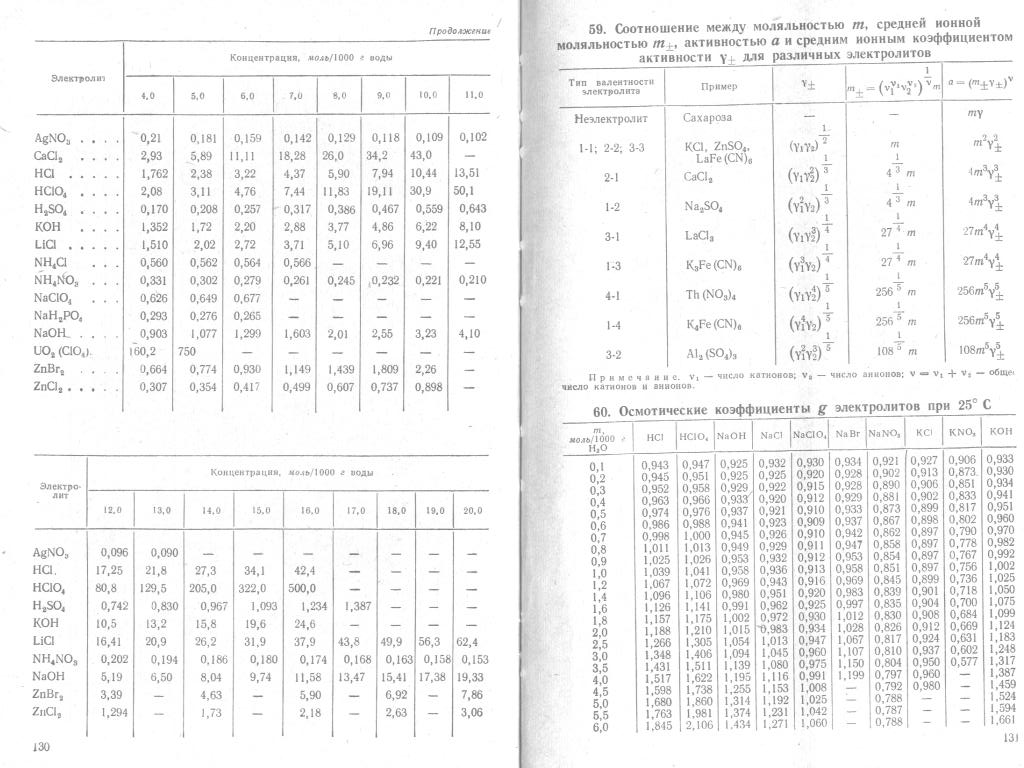

В зависимости от выбранной количественной единицы различают теплоемкости: мольную Сm-кДж/(кмоль·К), массовую С – кДж/(кгК), и объемную С’ – кДж/(м3К).

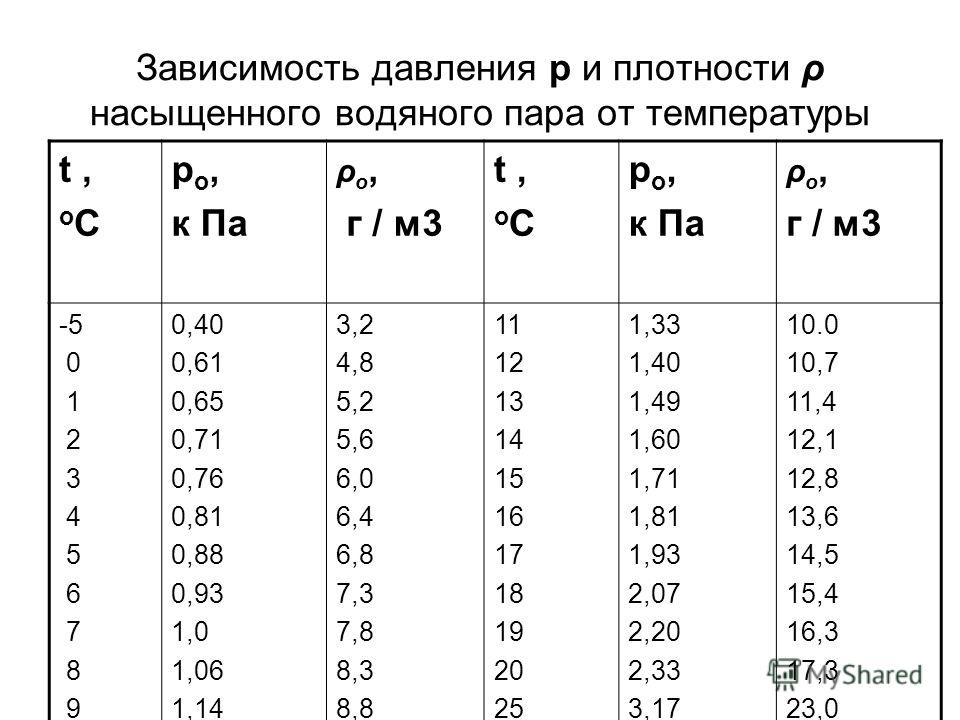

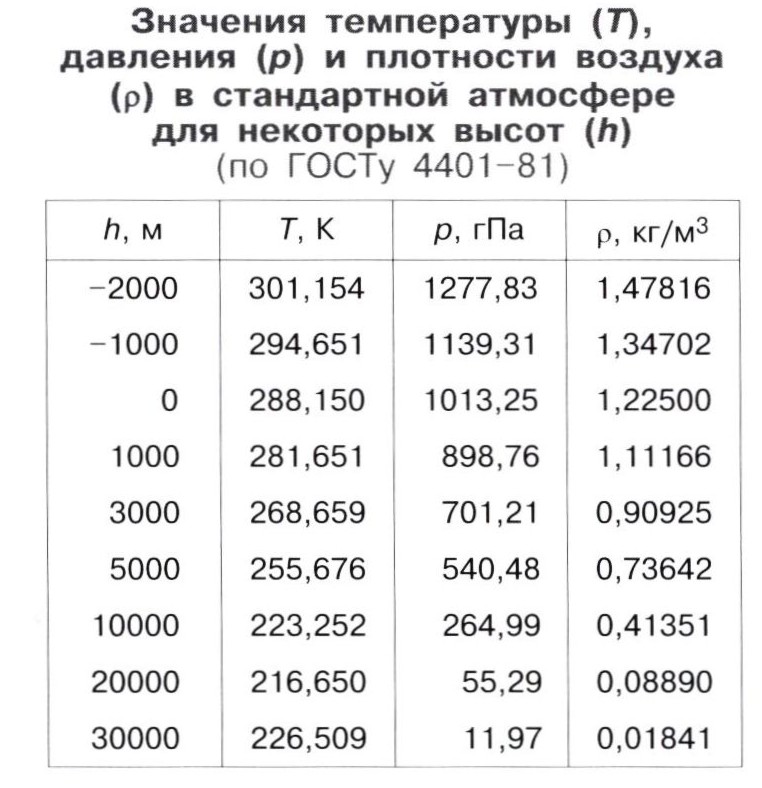

Так как в 1 м3 газа могут содержаться, в зависимости от параметров его состояния, разные количества газа, принято относить 1 м3 газа к нормальным условиям (Р0= 101325 Па, Т0=273,15 К).

Между теплоемкостями существует следующее соотношение

С=; С’=; С=; С’=ρ0·С , (3.1)

где ρ

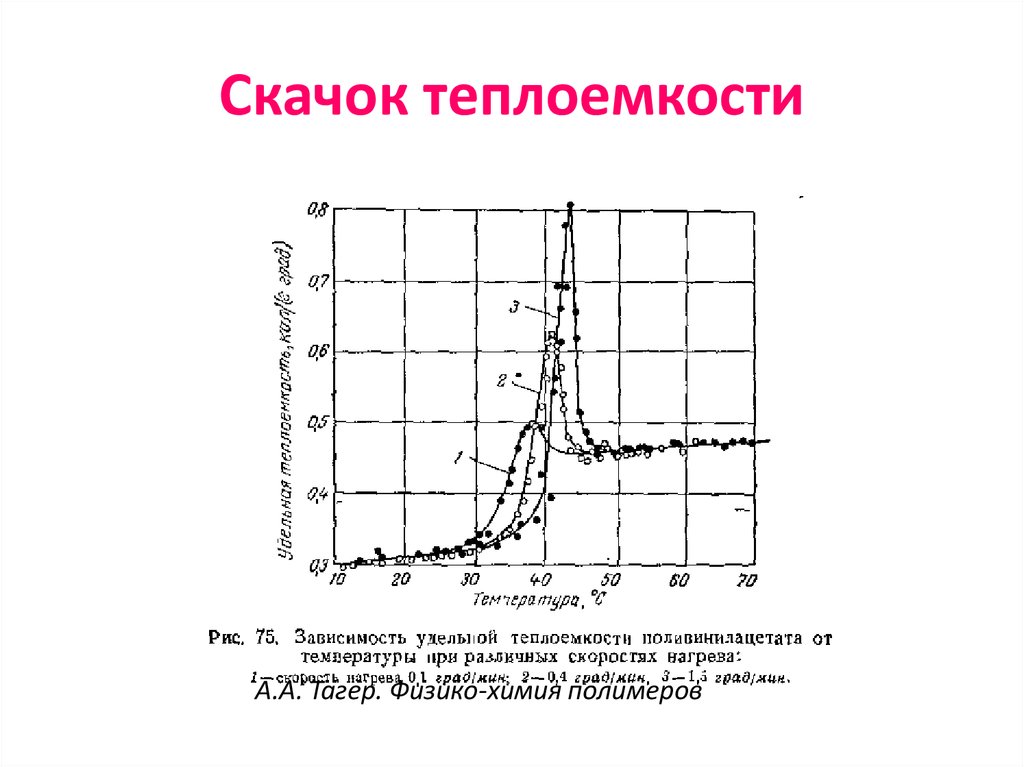

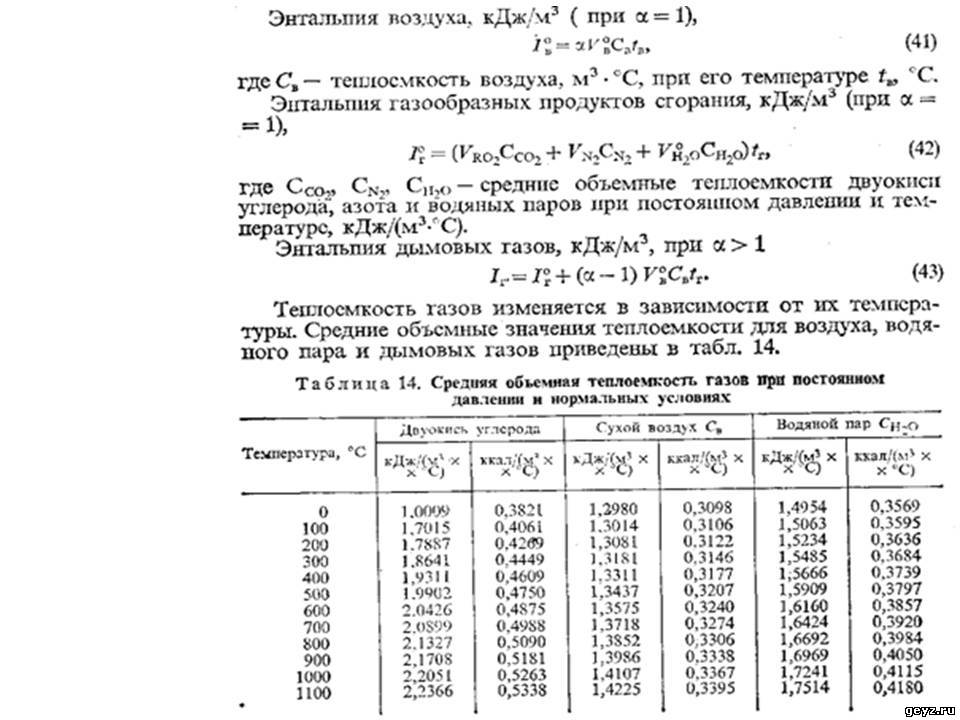

Теплоемкость газа зависит от его температуры. По этому признаку отличают истинную и среднюю теплоемкость.

Если q – удельное количество теплоты, сообщаемой единице количества вещества (или отнимаемый от него) при изменении температуры от t1 до t2 , то величина

=q/(t2– t1)=q/( Т2– Т1), (3.2)

Представляет собой среднюю теплоемкость в пределах от t2 до t1.

Предел этого отношения, когда разность температур стремиться к нулю, называют истинной теплоемкостью. Аналитически последняя определяется как

(3.3)

Теплоемкость зависит от вида процесса сообщаемая газу теплоты.

Для

теплотехнических расчетов особое

значение имеют теплоемкости газов при

постоянном давлении

и при постоянном объеме.

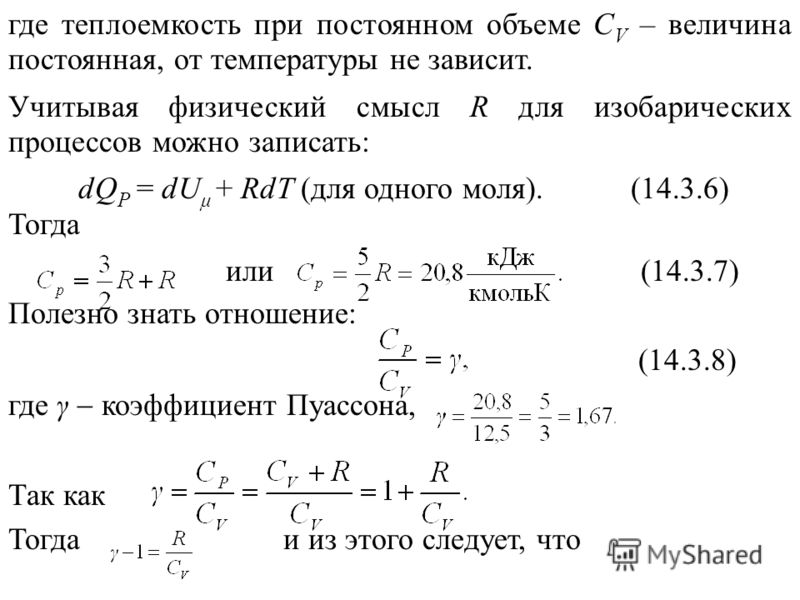

Между массовыми теплоемкостями исуществуют соотношения

(3.4)

где к– показатель адиабаты.

Постоянная теплоемкость политропного процесса с показателем n находитcя из выражения

. (3.5)

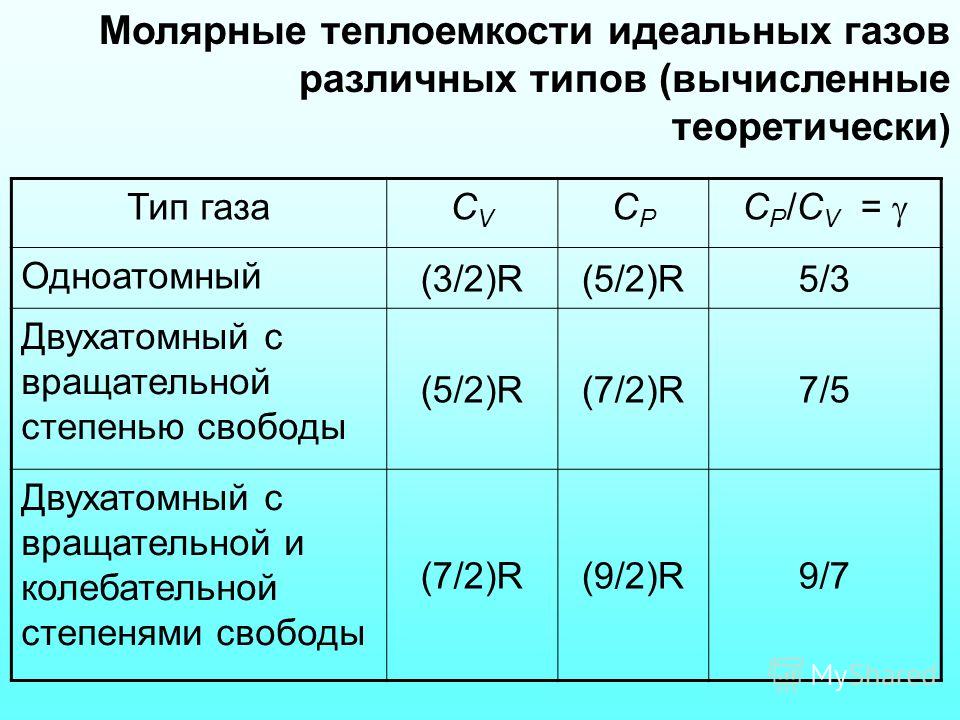

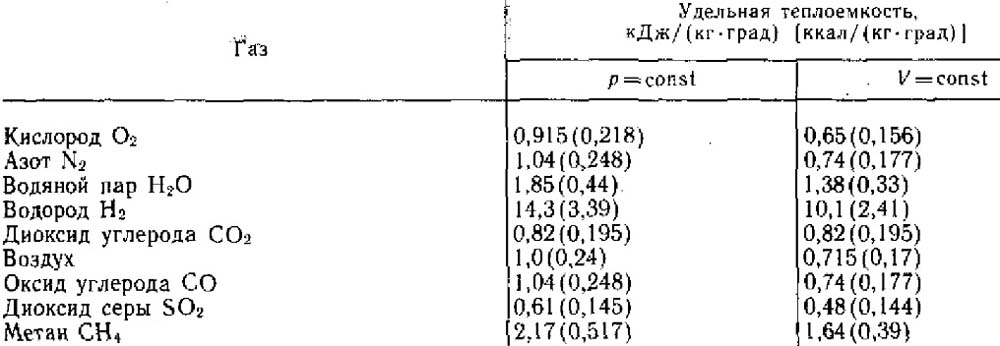

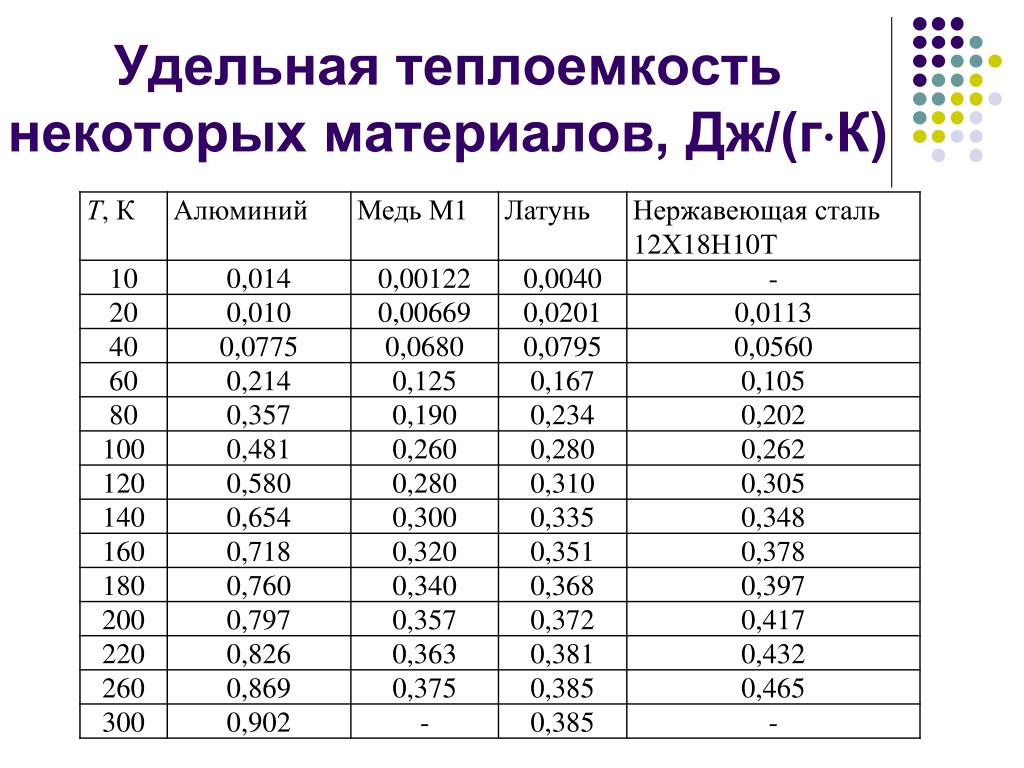

Для приближения расчетов при невысоких температурах теплоемкость можно считать постоянной.

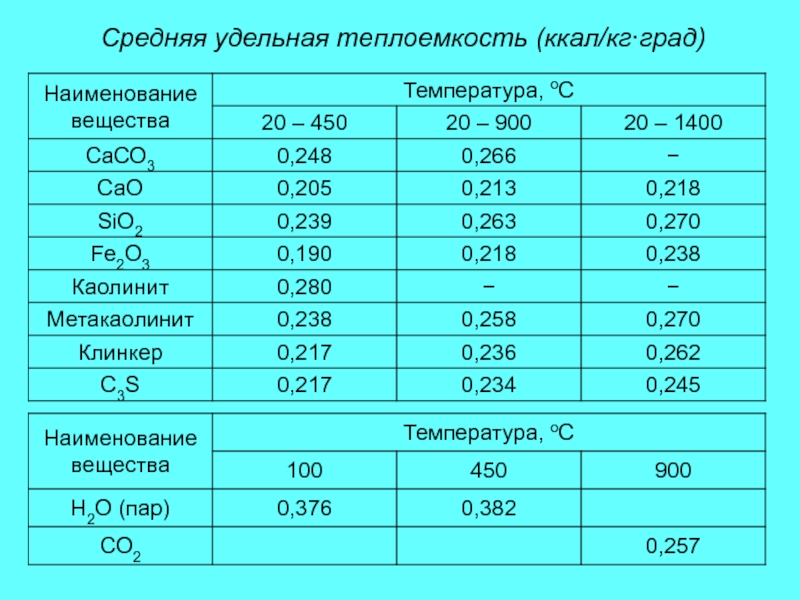

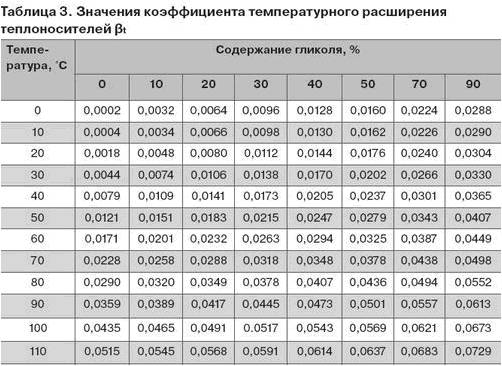

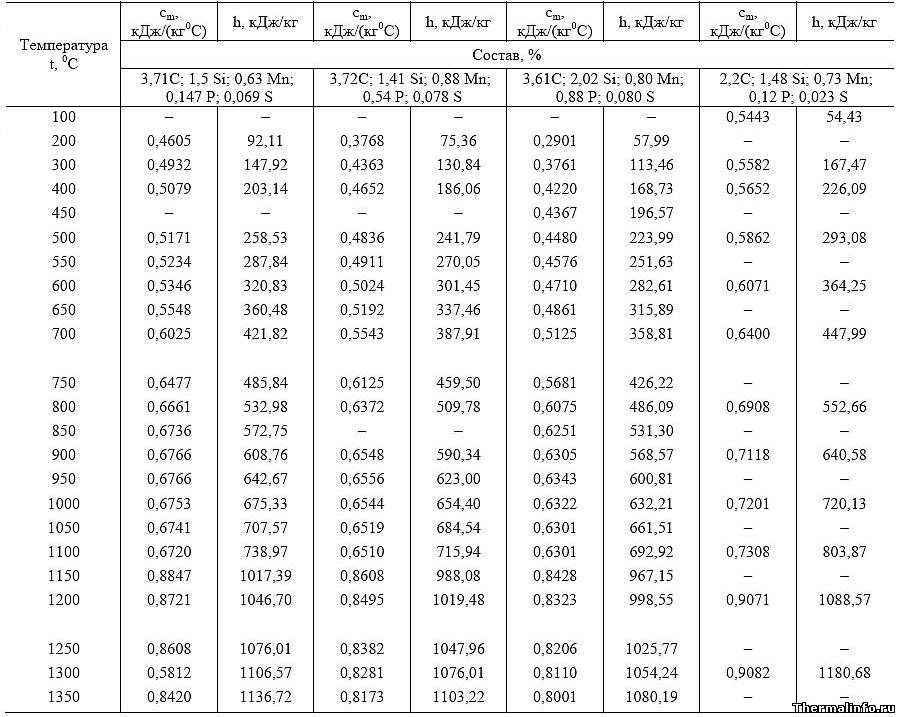

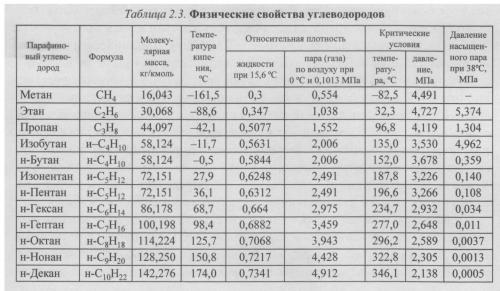

Таблица 3.1 Приближенные значения мольных теплоемкостей при -const, р-сonst

Газы | Теплоемкость, кДж/(кмоль∙К) | Теплоемкость, КДж/(кмоль∙К) | Показатель адиабаты, К |

Одноатомные | 20,93 | 12,56 | 1,67 |

Двухатомные | 29,31 | 20,93 | 1,4 |

Трех- и многоатомные | 37,68 | 29,31 | 1,2 |

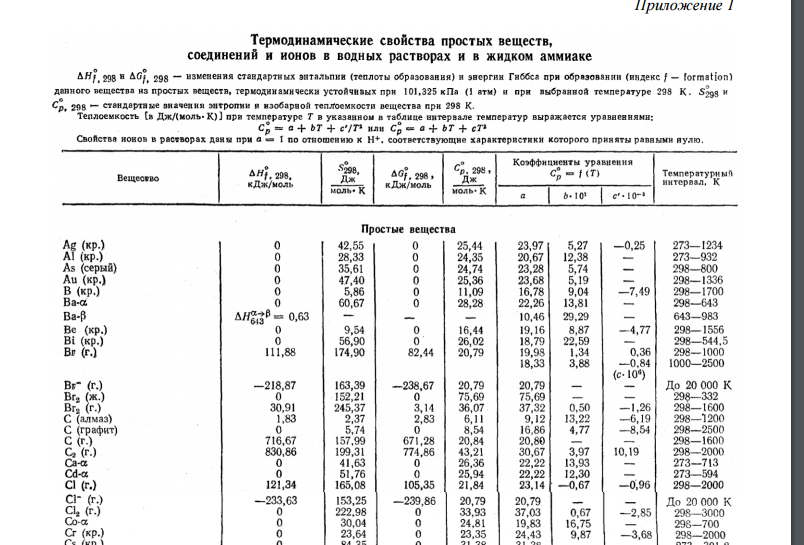

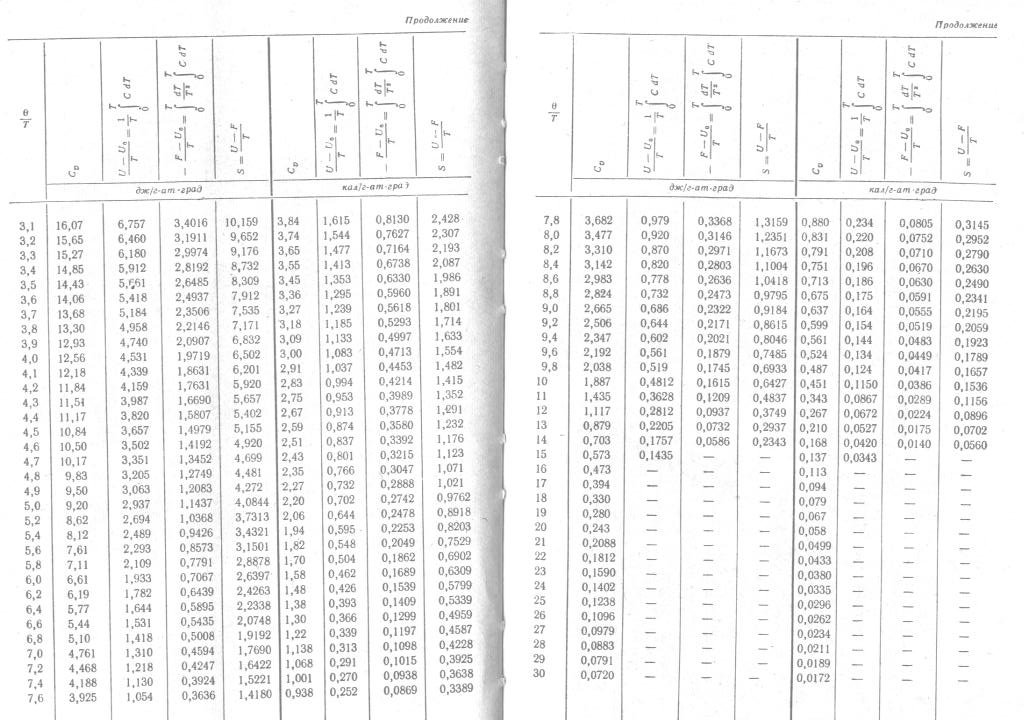

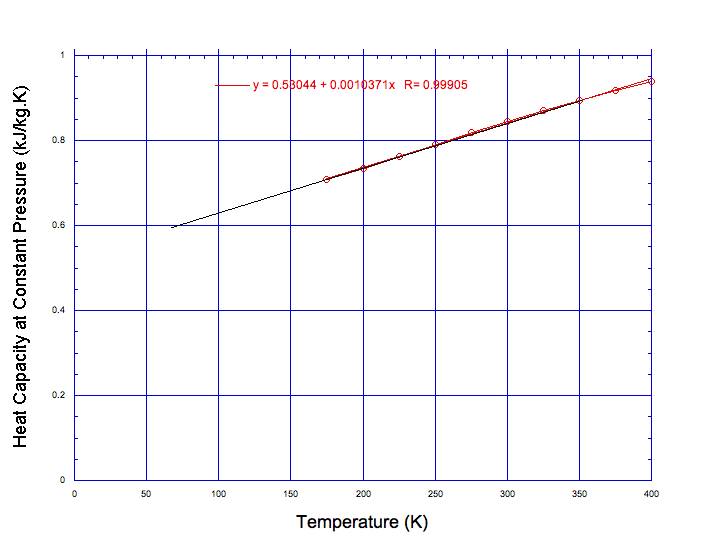

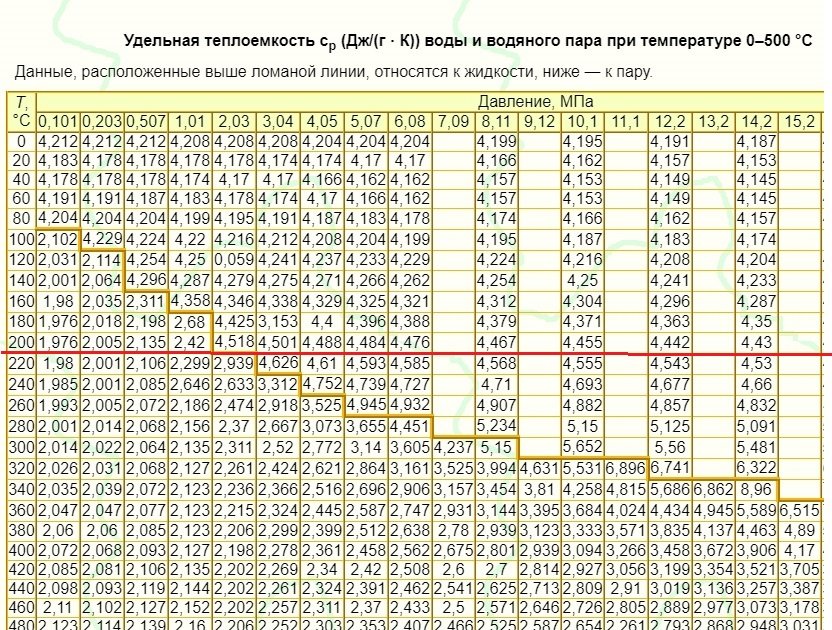

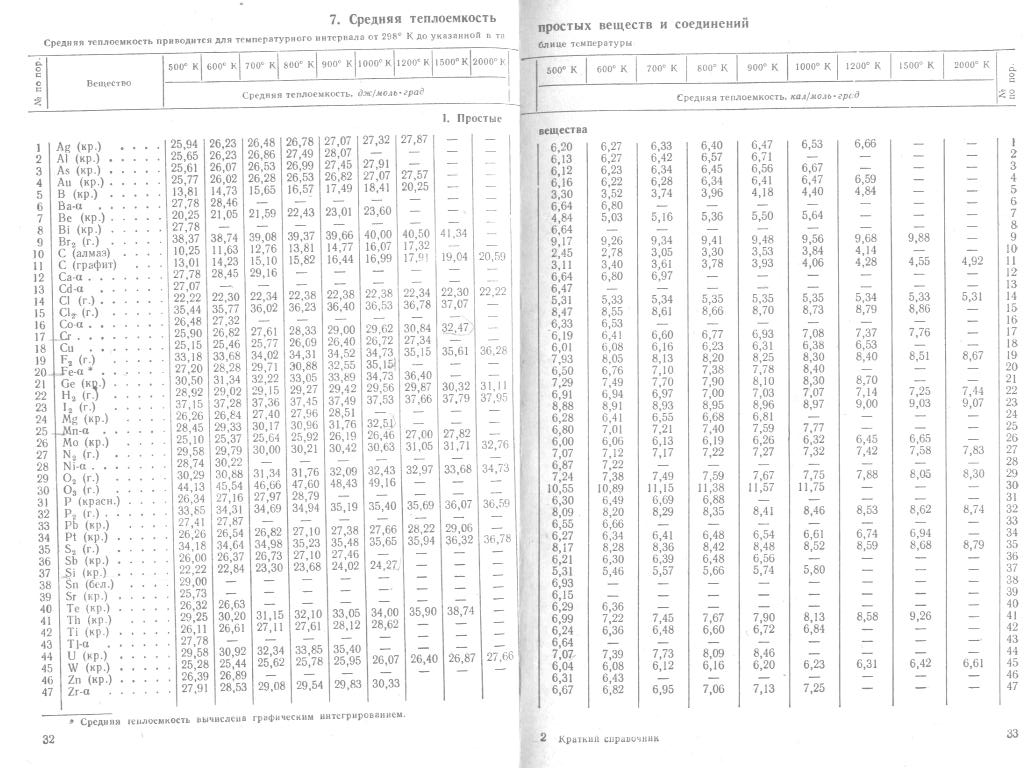

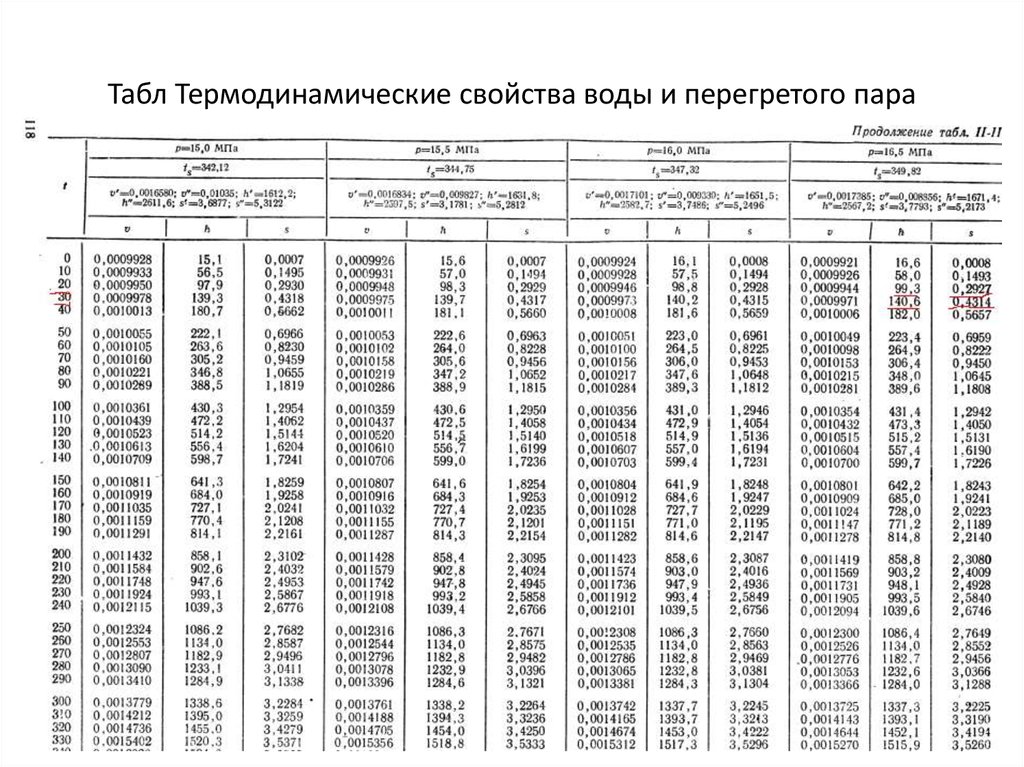

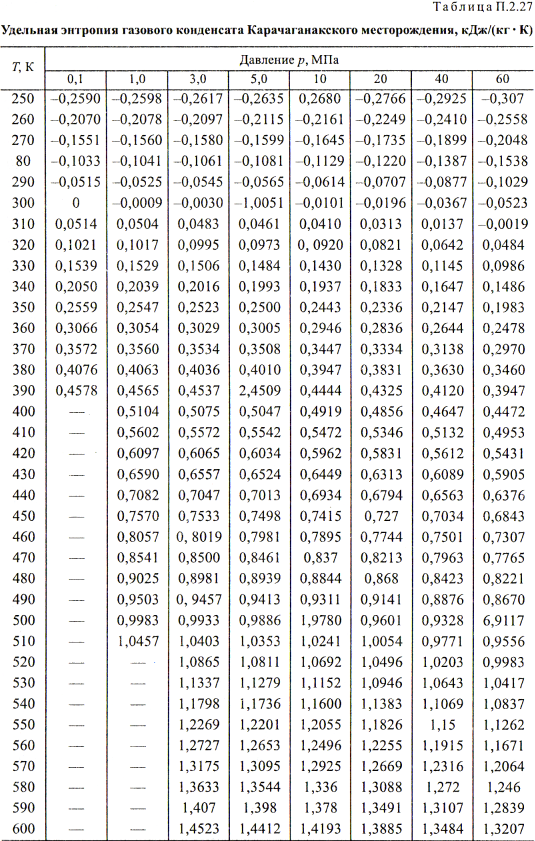

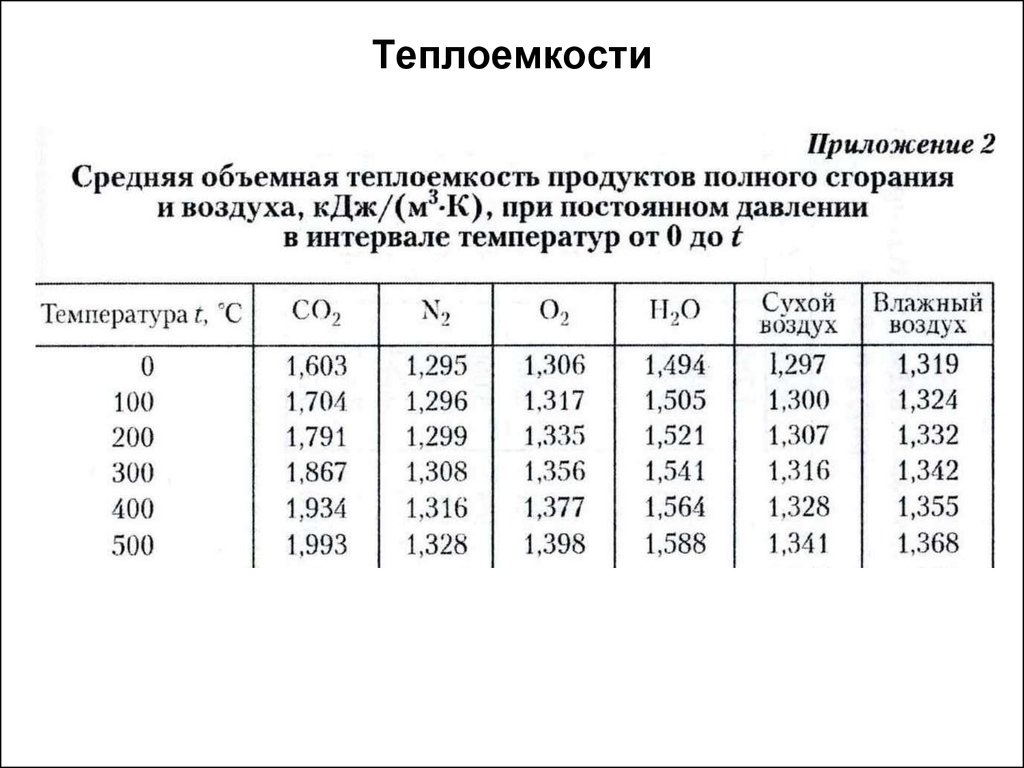

При

точных расчетах учитывают криволинейную

зависимость теплоемкости от температуры

и пользуются табличными значениями

средних теплоемкостей в интервале от

0°С до t

°С (Приложение1). Их

отмечают сверху черточкой и указанием

границ температур. Например :

и т.д.

Их

отмечают сверху черточкой и указанием

границ температур. Например :

и т.д.

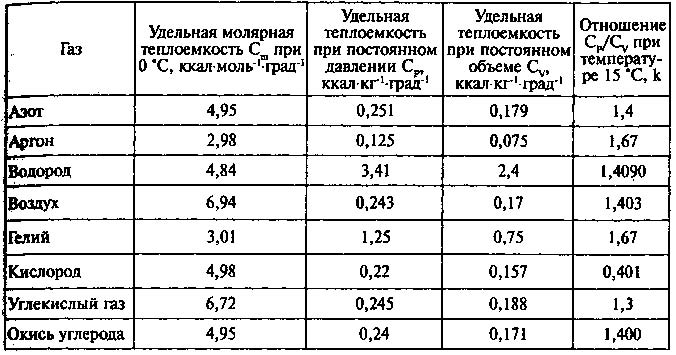

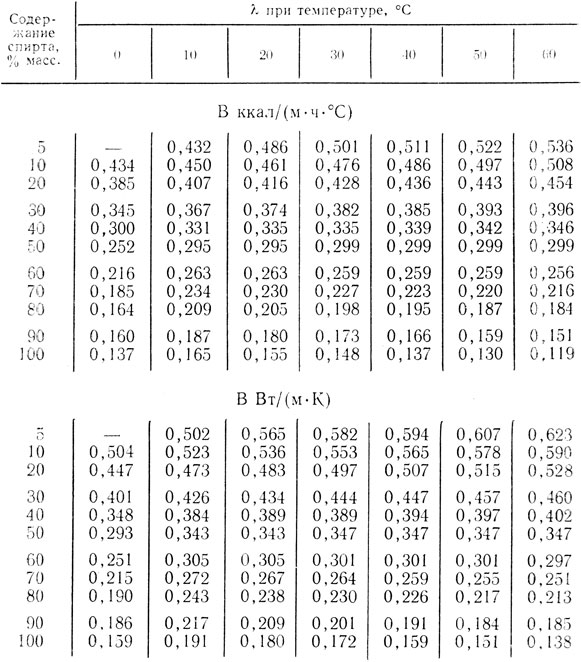

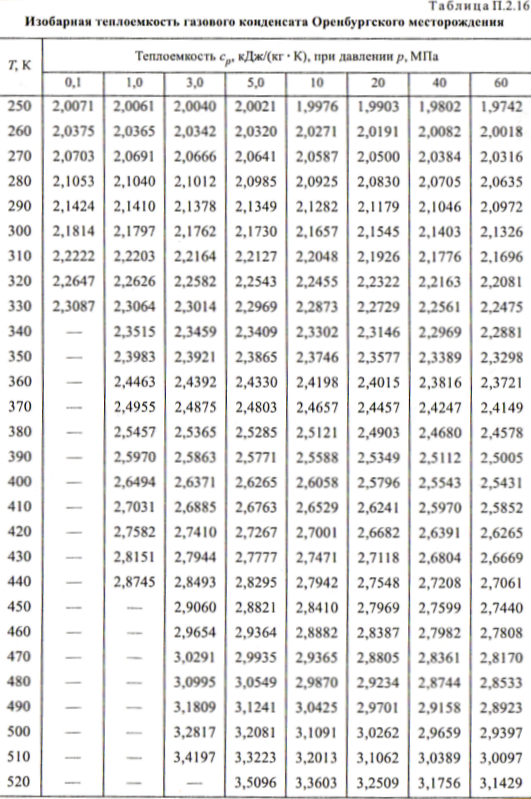

Менее точные расчеты, применяемые в технике получаются при использовании линейной зависимости теплоемкости от температуры (Приложение 2).

Средняя теплоемкость в этом случае определяется в интервале температур от t1 до t2 по уравнению

(3.6)

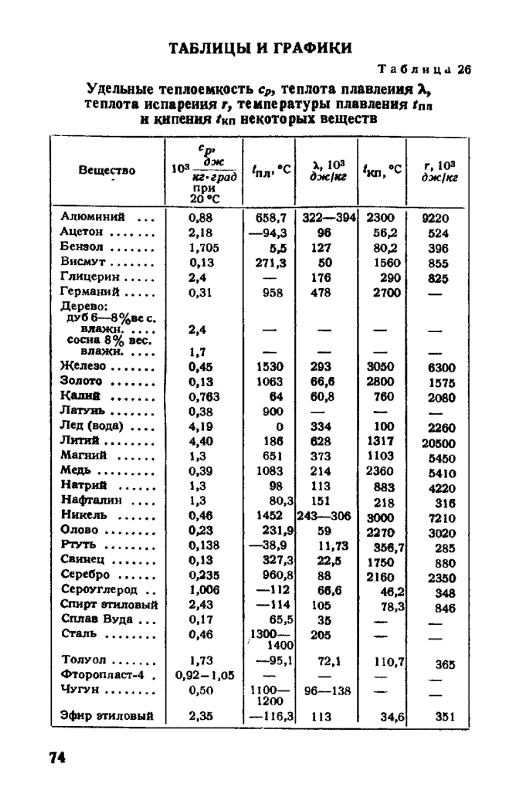

где a и b– величины, зависящие от физических свойств газа и постоянные для данного газа.

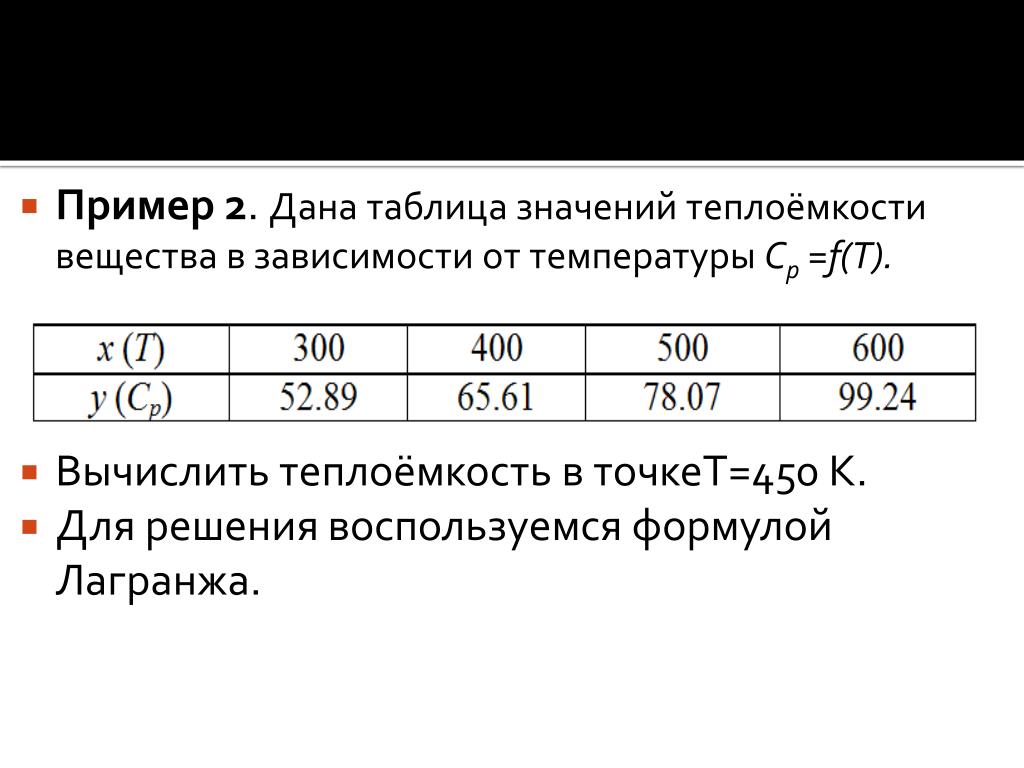

При пользовании таблицами значения истинных теплоемкостей, а также средних теплоемкостей в пределах от 0°С до t°С берутся непосредственно из таблиц, причем в необходимых случаях проводится интерполирование.

Количество теплоты, которое необходимо затратить для нагревания или охлаждения рабочих тел определяются из соотношений

а) для 1 кг

(3.7)

для m кг

(3.

б) для 1 нормального кубического метра газа

; (3.9)

для объема Vo в м3

(3.10)

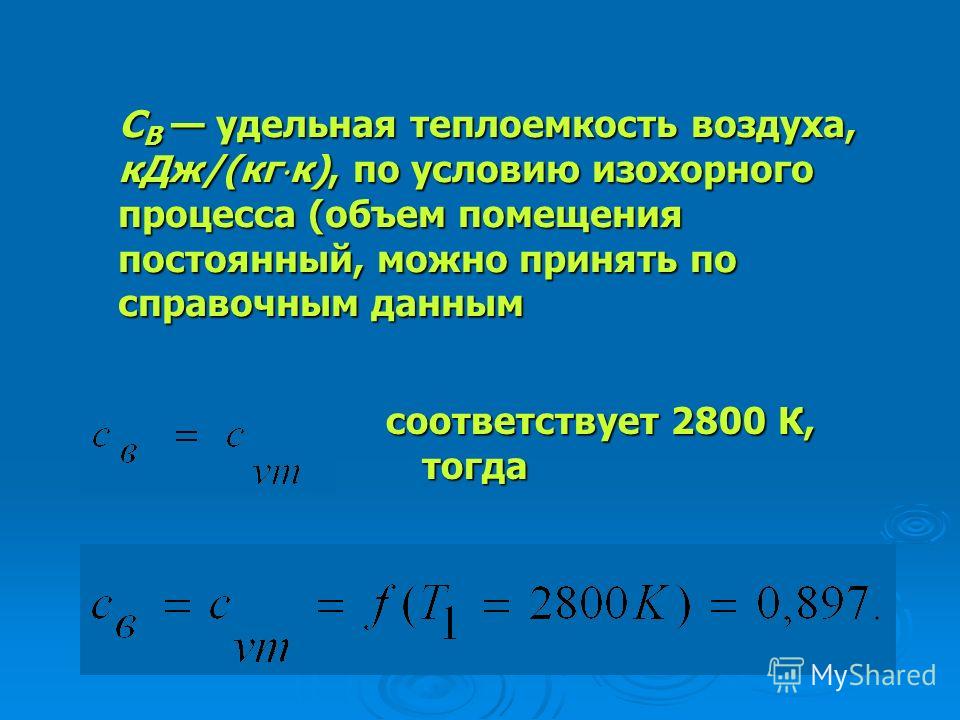

В зависимости от условий, при которых протекают нагревание (охлаждение) газа (V- const , p- const ) в формулах 3.6…З.10 ставятся соответствующие значения теплоемкости.

Теплоемкость смеси идеальных газов

массовая ; (3.11)

объемная (3.12)

Задачи

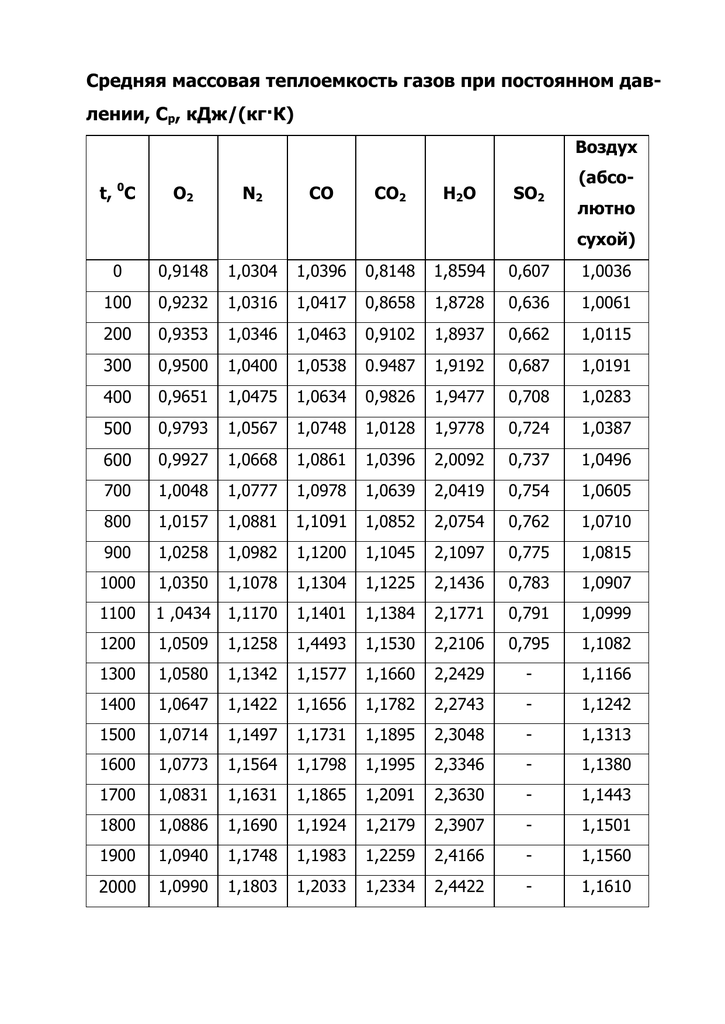

Задача 3.1. Вычислить количество теплоты необходимой на нагревание при постоянном давлении р=100 кПа ,60 м3 воздуха от 10° до 500°С. Задачу решить в трех вариантах:

а) считая зависимость теплоемкости от температуры криволинейной;

б) пользуясь формулой линейной зависимости средней теплоемкости воздуха от температуры;

в)

полагая, что теплоемкость не зависит

от температуры.

Решение. Количество теплоты, необходимое на нагревание воздуха, исходя из криволинейной зависимости теплоемкости от температуры определяем по следующей формуле, полученной на основании уравнений (3.7)и(3.8)

.

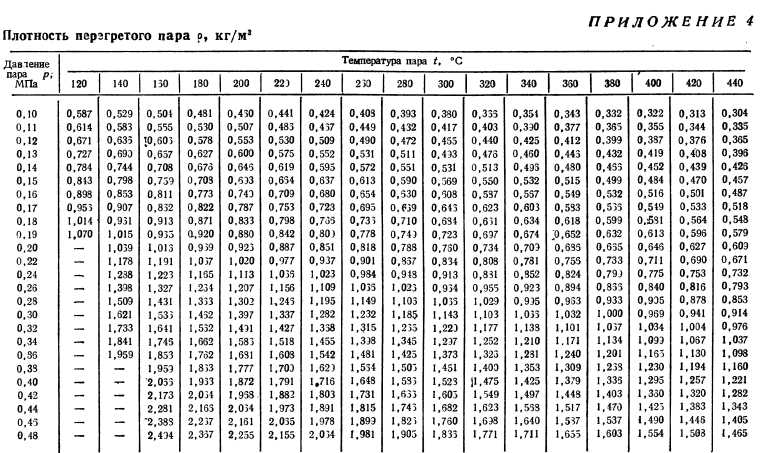

Если использовать при решении задачи объемные теплоемкости, то нужно найти объем воздуха при нормальных условиях (Р0=101325 Па и Т0=273,15 К). Можно определить массу воздуха и применить массовые теплоемкости.

Определяем массу воздуха по уравнению

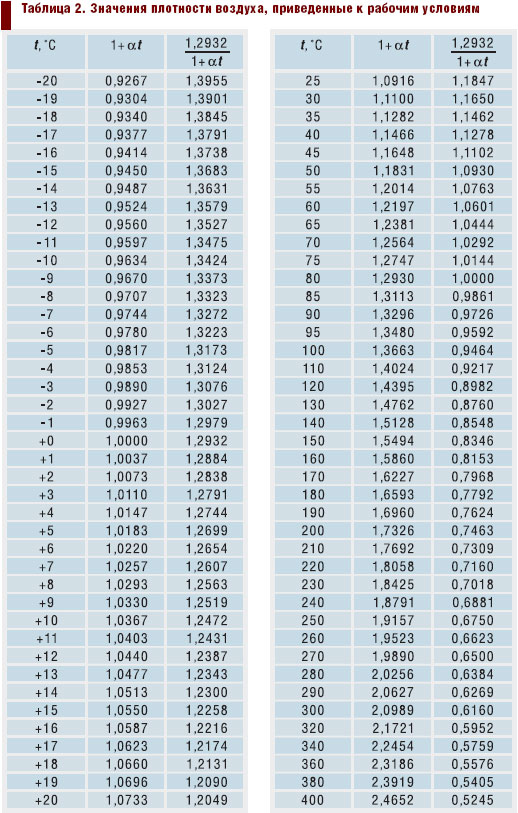

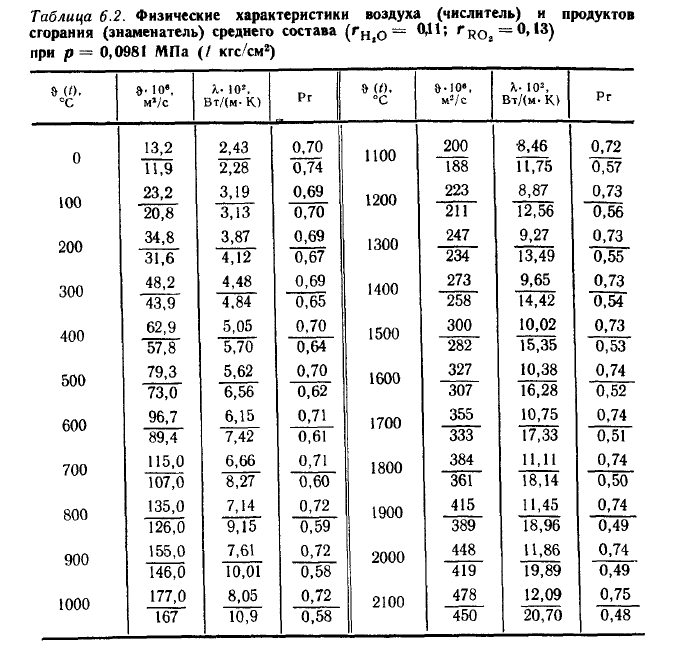

Из приложения 1 выбираем средние изобарные массовые теплоемкости от 0 до 10 и от 0 до 500°С.

В случае линейной зависимости теплоемкости от температуры формула для определения количества теплоты будет выглядеть

а при постоянной теплоемкости

Во

второй случае использовали уравнения

(3. 6), (3.8) и приложение 2, а в третьем- (3.1),

(3.8) и таблицу 3.1.

6), (3.8) и приложение 2, а в третьем- (3.1),

(3.8) и таблицу 3.1.

Задача 3.2. В котел-утилизатор поступают дымовые газы с температурой 1200°С следующего объемного состава: СО2=12%; О2=6%,N=74%; пары воды H2O=8% при давлении 200 кПа. Определить количество подаваемой теплоты нагреваемой воде, если температура газов при выходе из котла 200°С, к.п.д котла – 70% и расход дымовых газов 10 м 3/ч

Решение. Определяем количество теплоты, отведенной от дымовых газов по уравнению

где Vo – объём газовой смеси при нормальных условиях;

– объемные доли отдельных компонентов дымовых газов.

Из уравнения состояния для m кг идеального газа необходим объем дымовых газов при нормальных условиях

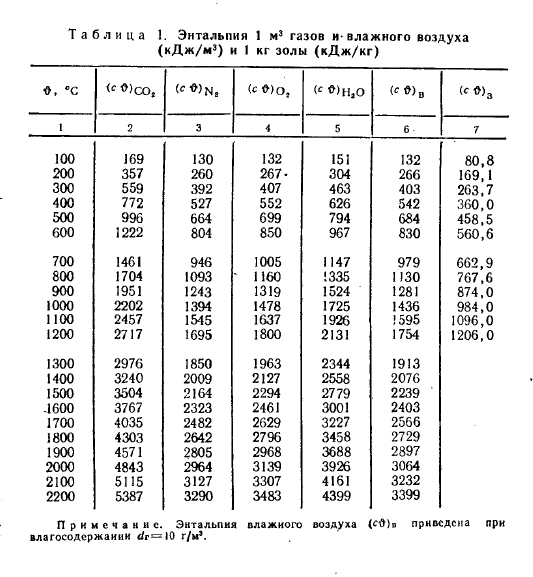

Среднюю теплоемкость газов, входящих в состав дымовых газов берем из приложения 1

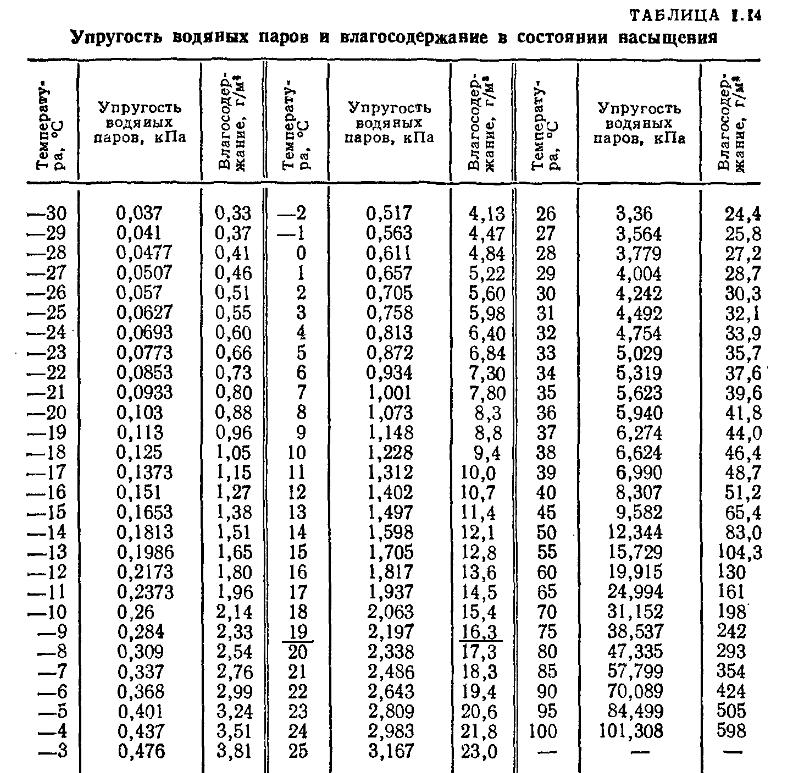

Задача

3. 3. Вычислить количество теплоты, удаляемое

из птичника с отсасываемым воздухом,

если температура внутри помещения 16,а

наружного – 0°С. Объемная подача вентилятора

20 тыс. стандартных м3/ч.

3. Вычислить количество теплоты, удаляемое

из птичника с отсасываемым воздухом,

если температура внутри помещения 16,а

наружного – 0°С. Объемная подача вентилятора

20 тыс. стандартных м3/ч.

Задача

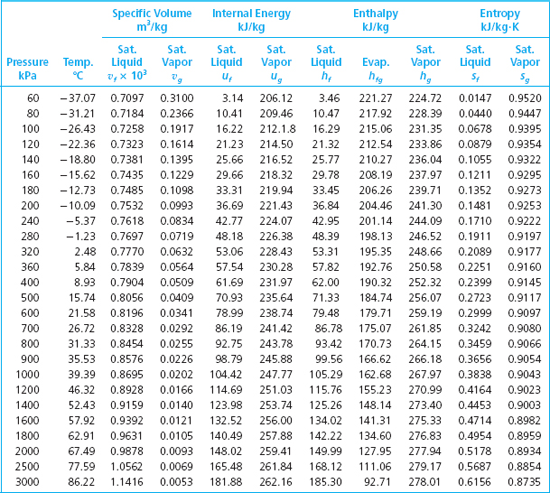

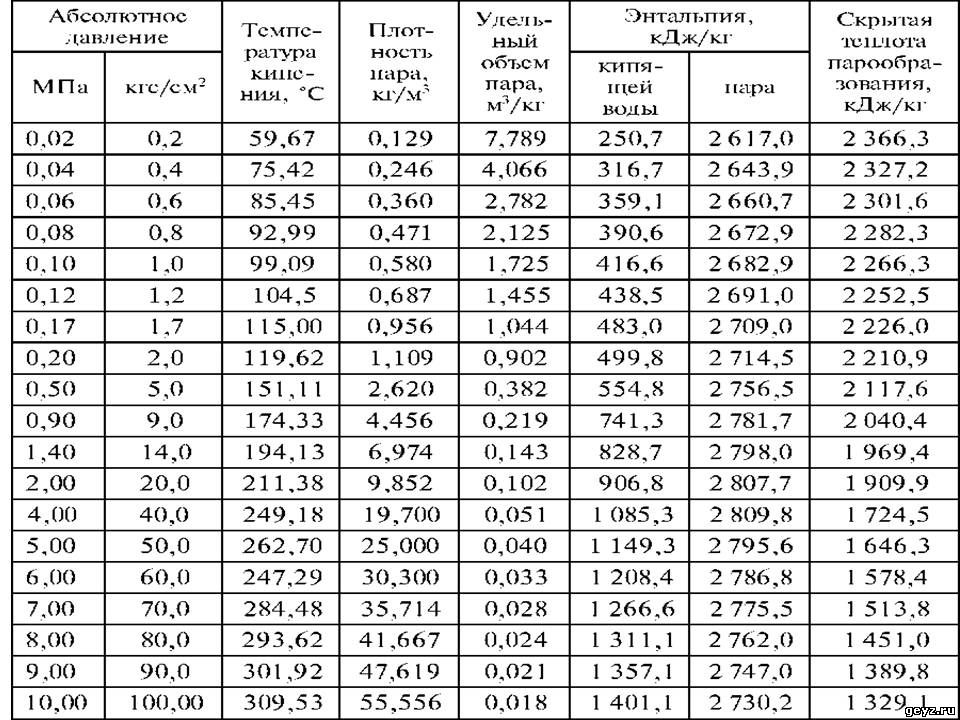

3.4. В конденсатор холодильной установки с

водяным охлаждением поступает газообразный

аммиак давлением р =1,05 MПa

и температурной 122°С,

охлаждается

до t=27°C.

Объемный расход аммиака V

t=0

Задача 3.5. В баллоне объемом 60л находится кислород при давлении 5 МПа и температуре 20°С. Какое количество тепла подведено, к кислороду, если его температура повысилась до 150°С. Какое давление установится при этом в сосуде? Зависимость теплоемкости от температуры. принять криволинейной.

Задача

3. 6. В воздухоподогревателе котельного

агрегата дутьевой воздух нагревается

дымовыми газами, от 20 до 200°С. При этом

температура, дымовых газов понижается

от 350 до 160°С. Объемный состав дымовых

газов: СО2=12%;

О2=6%,N=74%,

H 2O=8%.

Определить соотношение расходов воздуха

и дымовых газов. Зависимость теплоемкости

газов и воздух от температуры считать

прямолинейной.

6. В воздухоподогревателе котельного

агрегата дутьевой воздух нагревается

дымовыми газами, от 20 до 200°С. При этом

температура, дымовых газов понижается

от 350 до 160°С. Объемный состав дымовых

газов: СО2=12%;

О2=6%,N=74%,

H 2O=8%.

Определить соотношение расходов воздуха

и дымовых газов. Зависимость теплоемкости

газов и воздух от температуры считать

прямолинейной.

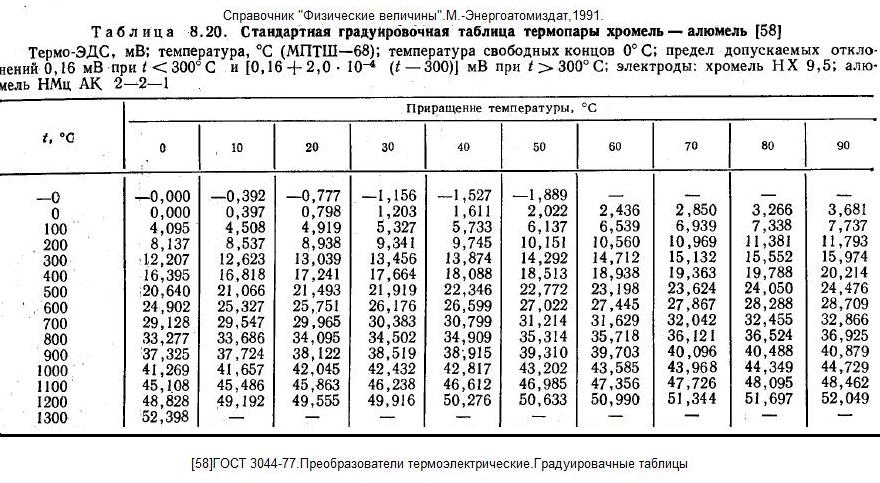

Задача 3.7. Определить среднюю мольную, объемную и весовую теплоемкости в процессах постоянного давления и постоянного объема в интервале температур от 0 до 1300°C для смеси газов, имеющий следующий объемный состав: 8% ; 2%и 85%; 5%.

| ГОСТы, СНиПы Карта сайта TehTab.ru Поиск по сайту TehTab.ru | Навигация по справочнику TehTab.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Нашли ошибку? Есть дополнения? Напишите нам об этом, указав ссылку на страницу. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

TehTab.ru Реклама, сотрудничество: [email protected] | Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Все риски за использование информаци с сайта посетители берут на себя. Проект TehTab.ru является некоммерческим, не поддерживается никакими политическими партиями и иностранными организациями. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5

55. ОЧИСТКА ГАЗОВ ОТ ДИОКСИДА СЕРЫ

Источником

газов,

содержащих

оксиды серы, в

содовом

производстве

являются

топки печей

кальцинации

гидрокарбоната

натрия (так

называемых

огневых

кальцинаторов

или содовых

печей), а

также

топочные

газы

котельных

или ТЭЦ. SO2 может

также

содержаться

в дымовых

газах других

производств,

смежных с

содовым и

входящих с

ним в один

технологический

комплекс.

SO2 может

также

содержаться

в дымовых

газах других

производств,

смежных с

содовым и

входящих с

ним в один

технологический

комплекс.

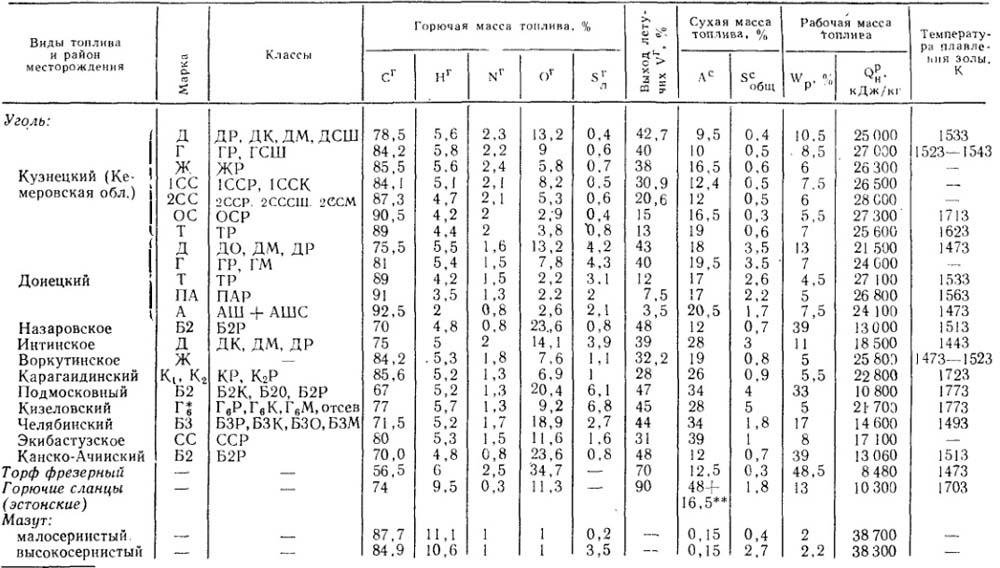

Оксид серы образуется при сжигании топлива, содержащего серу. Большие количества серы присутствуют в жидком топливе мазуте и твердом серосодержащих углях. В газообразном топливе природном газе обычно бывает мало серы и с точки зрения борьбы с загрязнением атмосферы применение природного газа, особенно малосернистого, является лучшим решением.

Сравнивая

между собой

существующие

методы

извлечения

диоксида

серы из

дымовых

газов,

необходимо,

прежде всего,

учитывать

требования,

предъявляемые

к установкам

газоочистки,

которые, в

конечном

итоге, и

должны

определять

выбор того

или иного

решения. Эти

требования

заключаются

в следующем [94]:

Эти

требования

заключаются

в следующем [94]:

o метод очистки не должен заметно удорожать себестоимость производства основной продукции и не требовать больших площадей;

o необходимые для очистки отходящих газов реагенты не должны быть дорогими и дефицитными;

o установка для очистки газов долина быть гибкой по отношению к возможным колебаниям режимов в основном производственном процессе;

o коррозия оборудования должна быть сведена к минимуму;

o метод не должен требовать большой реконструкции существующего производственного оборудования;

o газы,

выбрасываемые

из установки,

должны

содержать

минимальное

количество

сернистого

ангидрида, а

температура

их должна

быть

достаточно

высокой,

чтобы

обеспечить

хорошее

рассеивание

в атмосфере.

Применимость

того или

иного метода

извлечения

диоксида

серы из

отходящих

газов также

зависит от

свойств

самого газа:

температуры,

влажности и,

особенно, от

содержания SO2. Если

объемная

доля SO2

в газе

превышает 4 %,

то такой газ

может быть

переработан

на серную

кислоту

хорошо

известными

методами (см.

например [95]).

Для

переработки

более

разбавленных

газов

требуются

особые

методы.

Низкая, а

также

переменная

концентрация

сернистого

ангидрида в

отходящих

газах

является

существенным

фактором,

затрудняющим

разрешение

проблемы

очистки

таких газов.

Несмотря на

большое

число

предложенных

и

опробованных

в

производственных

условиях

методов,

задача

полного

улавливания

сернистого

ангидрида на

большинстве

заводов пока

не решена. Это

объясняется

тем, что все

существующие

методы

очистки

отходящих

газов от SO2

являются в

достаточной

мере

дорогими.

Причем

затраты

возрастают

почти

пропорционально

понижению

концентрации

SO2 в

очищенном

газе [94]. Поэтому

при выборе

того или

иного метода

очистки

необходимо

уделять

большое

внимание

экономике

методов

улавливания

и утилизации

диоксида

серы.

Это

объясняется

тем, что все

существующие

методы

очистки

отходящих

газов от SO2

являются в

достаточной

мере

дорогими.

Причем

затраты

возрастают

почти

пропорционально

понижению

концентрации

SO2 в

очищенном

газе [94]. Поэтому

при выборе

того или

иного метода

очистки

необходимо

уделять

большое

внимание

экономике

методов

улавливания

и утилизации

диоксида

серы.

В силу актуальности проблемы очистки газов от SO2 круг работ в этой области достаточно велик. Наиболее изученные и получившие широкое применение методы очистки отходящих газов от сернистого ангидрида можно подразделить на “мокрые” и “сухие”.

“Мокрые”

методы или

методы

абсорбции,

как

представляющие

наибольший

интерес для

содового

производства

будут

подробно

рассматриваться

ниже. “Сухие”

же

адсорбционные

методы

основаны на

свойствах

пористых

материалов избирательно

поглощать

определенные

компоненты

газа. В

качестве

поглотителей

чаще всего

используются

активированный

уголь и кокс.

Также широко

применяются

оксиды таких

металлов, как

Fe, Al, Co, Cu, Ti и др. В роли

поглотителей

могут

выступать

природные и

искусственные

цеолиты и

синтетические

смолы. Методы

эти в

подавляющем

большинстве

характеризуются

довольно

сложной

технологией,

включающей

предварительную

очистку от

пыли и осушку

газа.

Проблемой

также

является

необходимость

периодического

обновления

сравнительно

дорогих

поглотителей.

“Сухие”

же

адсорбционные

методы

основаны на

свойствах

пористых

материалов избирательно

поглощать

определенные

компоненты

газа. В

качестве

поглотителей

чаще всего

используются

активированный

уголь и кокс.

Также широко

применяются

оксиды таких

металлов, как

Fe, Al, Co, Cu, Ti и др. В роли

поглотителей

могут

выступать

природные и

искусственные

цеолиты и

синтетические

смолы. Методы

эти в

подавляющем

большинстве

характеризуются

довольно

сложной

технологией,

включающей

предварительную

очистку от

пыли и осушку

газа.

Проблемой

также

является

необходимость

периодического

обновления

сравнительно

дорогих

поглотителей.

К менее

распространенным

путям

снижения

выбросов

диоксида

серы можно

отнести

предварительное

удаление

серы из

энергетических

топлив, а

также

введение в

зону горения

топлива

добавок,

связывающих

серу. В этой

области

газоочистки

работают

такие

известные

фирмы, как “Вестингауз”,

Дженерал

Моторс” [96].

Это

направление

является

перспективным,

но на

сегодняшний

день, как

полагают,

экономически

неоправданными.

В этой

области

газоочистки

работают

такие

известные

фирмы, как “Вестингауз”,

Дженерал

Моторс” [96].

Это

направление

является

перспективным,

но на

сегодняшний

день, как

полагают,

экономически

неоправданными.

К экзотическим путям решения рассматриваемой задачи можно отнести попытку использовать биологические процессы. [97]. В лабораторных условиях выращены бактерии, поглощающие оксиды серы из газа. Эти работы находятся на стадии лабораторных и полупромышленных испытаний, апробированы при относительно небольших объемах газа, подлежащего очистке, и пока говорить о промышленном внедрении данного метода рано

Необходимо

отметить, что

перечисленные

выше методы

извлечения

сернистого

ангидрида из

отходящих

газов

предложены

не так давно,

поэтому опыт

создания и

эксплуатации

установок,

работающих

по ним, не

столь

обширен. Потенциальные

возможности

этих методов

недостаточно

исследованы,

и поиски

наилучших

экономических

решений для

промышленного

приложения

продолжаются.

Потенциальные

возможности

этих методов

недостаточно

исследованы,

и поиски

наилучших

экономических

решений для

промышленного

приложения

продолжаются.

Наиболее изученными и экономически оправданными на сегодняшний день признан ряд методов, входящих в группу “мокрых”. Они основаны на контакте дымовых газов с водными растворами или суспензиями веществ, химически взаимодействующих с оксидами серы либо физически абсорбирующими их.

Среди

множества

исследований,

посвященных

абсорбционной

очистке,

работы, в

которых в

качестве

абсорбентов

использовали

воду и щелочь,

представляют

интерес

больше с

точки зрения

механизма

взаимодействия

с сернистым

ангидридом.

Другие же

поглотители,

такие как

сульфит -

бисульфитные

растворы,

магниевые,

аммиачные и

известковые,

широко

применяются

в

промышленности

и интересны с

практической

точки зрения.

Рассмотрим поглощение SO2 из дымовых газов водой, тем более что сама вода является одним из наиболее дешевых и доступных абсорбентов. При растворении сернистого ангидрида в воде сначала образуется сернистая кислота, которая в водном растворе распадается на ионы. Таким образом, поглощенный диоксид серы в растворе присутствует как в неизмененном состоянии, так и в виде недиссоциированной сернистой кислоты и ионов и .

Теоретически

в

поглотительном

аппарате,

работающем

противотоком,

где свежий

газ

встречает

насыщенную

диоксидом

серы воду, а

уходящий газ

соприкасается

со свежей

водой, можно

извлечь SO2 из

любого газа

до желаемой

степени

очистки, так

как над

чистой водой

парциальное

давление

оксида серы

равно нулю. Однако

широкого

применения

водная

очистка газа

не нашла из-за

большого

потребления

воды,

обусловленного

малой

растворимостью

SO2. Известно,

что при

температуре

воды около 50 С

для промывки 1

м3 газа с

содержанием SO2

1 % требуется

около 100 л воды [95], количество

потребляемой

воды

сокращается

при более

низкой

концентрации

SO2, но

сокращение

это

незначительное.

По этим

причинам

простая

водная

промывка

применяется

редко,

когда

имеются

источники

дешевой

холодной

щелочной

воды, а также

разрешенные

для сброса

кислой воды

водоемы. Если

же условия

спуска

отсутствуют,

то сточные

воды должны

быть

нейтрализованы.

По этим

причинам

речную воду

нельзя

использовать

для мокрой

очистки

газов от SO2,

исключение

составляет

вода реки

Темза (Великобритания)

[98],

имеющая

щелочную

реакцию.

Однако

широкого

применения

водная

очистка газа

не нашла из-за

большого

потребления

воды,

обусловленного

малой

растворимостью

SO2. Известно,

что при

температуре

воды около 50 С

для промывки 1

м3 газа с

содержанием SO2

1 % требуется

около 100 л воды [95], количество

потребляемой

воды

сокращается

при более

низкой

концентрации

SO2, но

сокращение

это

незначительное.

По этим

причинам

простая

водная

промывка

применяется

редко,

когда

имеются

источники

дешевой

холодной

щелочной

воды, а также

разрешенные

для сброса

кислой воды

водоемы. Если

же условия

спуска

отсутствуют,

то сточные

воды должны

быть

нейтрализованы.

По этим

причинам

речную воду

нельзя

использовать

для мокрой

очистки

газов от SO2,

исключение

составляет

вода реки

Темза (Великобритания)

[98],

имеющая

щелочную

реакцию. Вода

реки Темза

применяется

для очистки

топочных

газов (теплоэлектростанция

в Боттэрси и

Бансайде). В

Бансайде на

практике в

воду

добавляют

меловой шлам

для

увеличения

ее

щелочности, а

к

отработанной

воде

некоторое

количество

сульфата

магния и

воздух для

окисления

сульфита в

сульфат.

Вода

реки Темза

применяется

для очистки

топочных

газов (теплоэлектростанция

в Боттэрси и

Бансайде). В

Бансайде на

практике в

воду

добавляют

меловой шлам

для

увеличения

ее

щелочности, а

к

отработанной

воде

некоторое

количество

сульфата

магния и

воздух для

окисления

сульфита в

сульфат.

К недостаткам водной промывки относят также низкую температуру газа после скруббера. В результате выходящий из дымовой трубы газ не поднимаются вверх, а рассеивается вблизи источника выброса.

Делались

попытки

использовать

в качестве

абсорбента

при очистке

газов от SO2 и

морскую воду [94]. В

литературе

указывается

на

перспективность

применения

воды в

качестве

абсорбента

для

улавливания

сернистого

ангидрида в

условиях

Крайнего

Севера.

Поскольку

сернистый

ангидрид

кислый газ,

очевидно, что

наибольший

эффект при

абсорбционном

извлечении SO2

из дымовых

газов могут

дать

абсорбенты,

имеющие

щелочной

характер.

Рассмотрим

механизм

взаимодействия

сернистого

ангидрида со

щелочью. При

промывке

газов,

содержащих SO2,водными

растворами

щелочей в

начале

процесса

диоксид серы

взаимодействует

с водой,

образуя

сернистую

кислоту,

которая

затем

частично

распадается

на ионы. Ион

водорода

связывается

присутствующей

в растворе

щелочью. Это

сдвигает

равновесие

диссоциации

сернистой

кислоты в

сторону

образования

ионов, и, в

конечном

счете,

приводит к

уменьшению

содержания в

растворе

физически

растворенного

SO2. Первоначально,

когда SO2

поступает в

избыток

щелочи,

образуется

сульфит-ион, а

при

дальнейшем

поглощении SO2

гидросульфит-ион.

Первоначально,

когда SO2

поступает в

избыток

щелочи,

образуется

сульфит-ион, а

при

дальнейшем

поглощении SO2

гидросульфит-ион.

В литературе описано достаточно много вариантов усовершенствования способа извлечения SO2 щелочью [94]. Несмотря на высокую степень очистки (до 98 %) методы этой группы, тем не менее, нельзя отнести к особо перспективным [95]. Исключение составляют случаи, когда удается преодолеть главные недостатки, характерные для этого способа, большой расход дорогостоящего поглотителя, а также его потери.

В

отличие от

воды и щелочи

растворы,

содержащие

смесь

сульфитов и

гидросульфитов

щелочных и

щелочноземельных

металлов,

нашли

относительно

широкое

распространение

в качестве

абсорбентов

для очистки

газов от SO2. Дело в том,

что в отличие

от щелочных,

сульфит

гидросульфитные

абсорбенты

можно

регенерировать

и сделать

очистку

циклической.

Во всех

методах с

использованием

таких

растворов

механизм

поглощения SO2

такой же, как

и при

использовании

щелочных

абсорбентов.

Различие

лишь в том,

что

поставщиком

ионов ОН–

является не

диссоциация

щелочи, а

гидролиз

соли

щелочного

или

щелочноземельного

металла и

слабой

сернистой

кислоты. В

результате

хемосорбционного

процесса в

абсорбенте

образуется

гидросульфит.

Если в

очищаемом

газе

присутствует

кислород, то

гидросульфит-ион

окисляется

до

нерегенерируемого

сульфата.

Последнее

нежелательно,

так как

приводит к

перерасходу

активного

компонента

раствора.

Дело в том,

что в отличие

от щелочных,

сульфит

гидросульфитные

абсорбенты

можно

регенерировать

и сделать

очистку

циклической.

Во всех

методах с

использованием

таких

растворов

механизм

поглощения SO2

такой же, как

и при

использовании

щелочных

абсорбентов.

Различие

лишь в том,

что

поставщиком

ионов ОН–

является не

диссоциация

щелочи, а

гидролиз

соли

щелочного

или

щелочноземельного

металла и

слабой

сернистой

кислоты. В

результате

хемосорбционного

процесса в

абсорбенте

образуется

гидросульфит.

Если в

очищаемом

газе

присутствует

кислород, то

гидросульфит-ион

окисляется

до

нерегенерируемого

сульфата.

Последнее

нежелательно,

так как

приводит к

перерасходу

активного

компонента

раствора.

Преимущества сульфит гидросульфитного метода: высокая степень очистки, простота и надежность работы очистных установок. К его недостаткам, как, впрочем, и любого другого мокрого, можно отнести насыщение очищенных газов водяными парами, сопровождающееся охлаждением до 40 60 оС. После сброса газа в атмосферу пар конденсируется, и термическая подъемная сила газа уменьшается. Другой недостаток получающиеся в процессе очистки продукты не всегда находят сбыт.

Широкое

применение в

промышленности

находит

магнезитовый

метод. Он

основан на

связывании

диоксида

серы оксидом

магния с

образованием

сульфита

магния.

Последний,

взаимодействуя

с сернистым

ангидридом,

может

образовать

гидросульфит. Часть

сульфита

магния под

действием

кислорода,

содержащегося

в очищаемом

газе, может

окисляться

до сульфата.

Метод

разрабатывался,

в основном, в

СНГ [99].

Отдельные

методы этой

группы

позволяют на

98 % очистить

отходящий

газ.

Часть

сульфита

магния под

действием

кислорода,

содержащегося

в очищаемом

газе, может

окисляться

до сульфата.

Метод

разрабатывался,

в основном, в

СНГ [99].

Отдельные

методы этой

группы

позволяют на

98 % очистить

отходящий

газ.

Одним из главных недостатков магнезитового метода является отложение кристаллического сульфата магния на поверхности абсорбера. Наблюдается также забивание коммуникаций кристаллами. Очистку скруббера от кристаллов сульфата магния осуществляют путем промывки теплой водой или механического удаления. В первом случае требуется установить дополнительные емкости. Второй путь трудоемок и занимает много времени.

Наличие

в цикле

получения

соды

значительных

количеств

аммиака

обуславливает

определенный

интерес к

аммиачным

методам

очистки

газов от SO2. Сущность

этих методов

заключается

в связывании

SO2 аммиаком с

получением

гидросульфита

аммония. В

промышленном

масштабе

освоен

процесс

Фулхэм-Симон-Карвез

[100].

В качестве

абсорбента

использован

аммиачный

раствор. В

выходящий из

скруббера

раствор,

содержащий

смесь NH4HSO3 и (NH4)2S2О3, добавляют 77 %-ную

серную

кислоту.

После

выдержи в

автоклаве

при давлении

1,4 МПа и

температуре

170 оСв

течение 3-х

часов

получают

элементарную

серу и

сульфат

аммония.

Сущность

этих методов

заключается

в связывании

SO2 аммиаком с

получением

гидросульфита

аммония. В

промышленном

масштабе

освоен

процесс

Фулхэм-Симон-Карвез

[100].

В качестве

абсорбента

использован

аммиачный

раствор. В

выходящий из

скруббера

раствор,

содержащий

смесь NH4HSO3 и (NH4)2S2О3, добавляют 77 %-ную

серную

кислоту.

После

выдержи в

автоклаве

при давлении

1,4 МПа и

температуре

170 оСв

течение 3-х

часов

получают

элементарную

серу и

сульфат

аммония.

Проведенные

в СНГ

усовершенствования

процесса

Фулхэм-Симон-Карвез

[101]

за счет

применения

натрийсодержащего

абсорбента

позволили

снизить

давление и

повысить

степень

очистки до 9397 %. Удалось

также

снизить

время

автоклавной

выдержки.

Удалось

также

снизить

время

автоклавной

выдержки.

В книге [94] рассмотрен

оригинальный

метод

удаления SO2

путем

распыления

аммиачной

воды в

дымовую

трубу. При

выходе из

трубы

образуется

твердая фаза

в виде

аэрозоля

сульфита

аммония,

который

окисляется

кислородом

воздуха до

сульфата

удобрения.

Эта идея

наталкивает

на мысль

ввести

сбросные

газы

основного

производства

соды,

содержащие

до 1 г/м3

аммиака, в

дымовую

трубу

теплоисточника.

Результатом

может стать

снижение

выбросов, как

аммиака, так и

кислых

компонентов

топочных

газов.

Следует

отметить, что

высокие

капитальные

и

эксплуатационные

затраты на

установки

аммиачной

очистки не

всегда

компенсируются

получаемыми

в результате

товарными

продуктами.

Для полноты освещения “мокрых” методов сероочистки стоит упомянуть менее распространенные, но также используемые в промышленных условиях абсорбенты.

Нашел применение цинковый метод, он заключается в поглощении SO2 из газов суспензией оксида цинка [97]. Известны методы с использованием в качестве абсорбента органических соединений, например, ароматических аминов, кетонов и эфиров.

По

данным [102],

в Польше на

содовом

заводе

фирмой

Bischoff (ФРГ)

установлен и

эксплуатируется

скруббер, в

котором

очистка газа

осуществляется

5 %-ным

раствором

соды. Степень

очистки

составляет 8595 %.

Здесь стоит

заметить, что

использование

дорогого

товарного

продукта

соды на

заводе, где в

избытке

имеются

пригодные

для

использования

в установке

очистки

отходы, вряд

ли можно

считать

обоснованным.

Вследствие наличия на содовых заводах больших количеств известьсодержащих отходов наибольший интерес представляют известково-известняковые способы очистки газов от SO2. Известь и, в особенности, известняк являются чрезвычайно дешевыми и доступными. Поэтому извлечение диоксида серы из газов суспензиями этих материалов широко применяется в производстве. Сущность известкового способа очистки газа от SO2 можно выразить следующими уравнениями:

Ca(OH)2+SO2=CaSO3+H2O (5.1)

CaO +

SO2 =

CaSO3

(5. 2)

2)

CaSO3 +1/2 О2 = CaSO4 (5.3)

Для поглощения SO2 можно применять известняк, и тогда уравнение реакции примет следующий вид:

CaCO3 + SO2 = CaSO3 + СO2 (5.4)

Образующиеся

по указанным

реакциям

соли

практически

нерастворимы.

К недостатку

известнякового

способа

следует

отнести

неполное

использование

CaCO3.

На

поверхности

частиц

известняка

быстро

образуется

гипсовая

корка,

которая

блокирует

дальнейшее

протекание

реакции. Надо

заметить, что

в сухом

состоянии

реакция (5. 2) идет очень

медленно. В

присутствии

воды процесс

идет быстрее,

что

указывает на

то, что

реакции (5.1)

(5.4) скорее всего

не отражают

механизма

процесса в

водной

суспензии, а

только

являются его

валовым

выражением.

2) идет очень

медленно. В

присутствии

воды процесс

идет быстрее,

что

указывает на

то, что

реакции (5.1)

(5.4) скорее всего

не отражают

механизма

процесса в

водной

суспензии, а

только

являются его

валовым

выражением.

Характерным

свойством

сернистых

солей

кальция, как,

впрочем, и

солей всех

металлов,

кроме

щелочных,

является

малая

растворимость

средних и

сравнительно

хорошая

растворимость

кислых солей [95]. В

результате

при

поглощении SО2

известью

или известняком

при

соотношении

между Са и SО2

, соответствующем

CаSО3,

получается

твердый

осадок. При

избытке же

диоксида

серы

образуется Сa(НSО3)2,

который

обладает

большей

растворимостью

и,

следовательно,

находится в

растворе.

В присутствии твердой фазы CаSО3 между концентрацией диоксида серы в газе и концентрациями Са и SО2 в растворе Сa(НSО3)2 при определенной температуре существуют вполне определенные соотношения. К сожалению, данные об этих соотношениях имеются в литературе лишь в графической форме и для расчета соответствующей аппаратуры должны быть подвергнуты математической обработке.

Простейшая

и

исторически

первая

промышленная

реализация

известнякового

способа

очистки

представляла

собой полые

скрубберы,

заполненные

кусками

известняка.

Скрубберы

орошались

водой. В

настоящее

время такие

установки

считаются

устаревшими.

Причины: затруднения

в спуске

большого

объема

сточных вод,

содержащих

гидросульфит

и сульфат

кальция, а

также

трудоемкость

операций

загрузки и

выгрузки

известняка.

Более распространен метод промывки газа суспензией извести или известняка. Процесс очистки в этом случае состоит из следующих стадий:

– очистка отходящих газов от уноса пыли и золы;

– промывка газа известковым молоком;

– отделение кристаллов сульфита и сульфата от жидкости.

При

низком

значении рН

поглотительной

суспензии в

процессе

эксплуатации

скрубберов

образуется

твердый слой

отложений

сульфата

кальция. При

высоком рН

отложения

представляют

собой мягкий

шлам. При наличии

растворенного

кислорода в

шламе

происходит

окисление

сульфита в

сульфат.

Удаление

отложений

является

одной из

главных

проблем

известнякового

и

известкового

методов. Простейшее

решение это

снижение

степени

пересыщения

раствора за

счет

обильного

орошения

скруббера.

Интенсивное

орошение

также

способствует

механическому

смыванию

кристаллов

гипса.

Простейшее

решение это

снижение

степени

пересыщения

раствора за

счет

обильного

орошения

скруббера.

Интенсивное

орошение

также

способствует

механическому

смыванию

кристаллов

гипса.

Сравнительный анализ различных абсорбентов [103], основанный на изучении результатов работы мокрых систем очистки на теплоэлектростанциях в 10 штатах США, показал следующую эффективность очистки, %:

известь 9092

зола + известь 80

известь + известняк 6099

известняк 5090

кальцинированная сода 85

Как уже

указывалось

выше, в

содовом

производстве

имеется

значительное

количество

известьсодержащих

отходов. Это,

в первую

очередь, так

называемая дистиллерная

суспензия

сток стадии

регенерации

аммиака. Он

содержит

хлориды

кальция и

натрия, а

также 4060

г/л шлама,

представляющего

собой, в

основном,

гидроксид и

карбонат

кальция, а

также

различные

силикаты, в

том числе

песок.

Естественным

представляется

использование

этого стока в

качестве

абсорбента

для очистки

газов от

кислых

компонентов

и, в частности,

от диоксида

серы.

Это,

в первую

очередь, так

называемая дистиллерная

суспензия

сток стадии

регенерации

аммиака. Он

содержит

хлориды

кальция и

натрия, а

также 4060

г/л шлама,

представляющего

собой, в

основном,

гидроксид и

карбонат

кальция, а

также

различные

силикаты, в

том числе

песок.

Естественным

представляется

использование

этого стока в

качестве

абсорбента

для очистки

газов от

кислых

компонентов

и, в частности,

от диоксида

серы.

Это тем более интересно, что, как утверждается в ряде сообщений и патентов [104, 105], хлорид кальция, содержащийся в дистиллерной суспензии, активизирует абсорбцию диоксида серы. Это обстоятельство стоит обсудить особо. Авторы выложенной заявки [106] полагают, что роль хлорида кальция заключается в связывании диоксида серы по реакции:

CaCl2 + 2

SO2 = Ca(HSO3)2 + HCl

(5. 5)

5)

Уравнение

(5.5) является

валовым и не

отражает

действительного

механизма

процесса,

однако

трудно

представить,

чтобы слабая

сернистая

кислота

вытесняла

сильную

соляную

кислоту. Тем

более что, по

мнению

авторов [106

], в

результате

реакции

образуется

не

малорастворимый

сульфит, а

относительно

хорошо

растворимый

гидросульфит

кальция. Если

активирующее

влияние

хлорида

кальция

действительно

имеет место,

что по нашему

мнению,

спорно, то оно,

скорее всего,

обусловлено

следующим

механизмом. В

результате

реакции CaCl2 и SO2

образуется

малорастворимый

сульфит

кальция. Это,

хоть и в

незначительной

степени,

сдвигает

равновесие

реакции

вправо.

Образовавшаяся

соляная

кислота

реагирует с

имеющимся в

шламе

оксидом или

карбонатом

кальция,

образуя

растворимый

хлорид

кальция. В

результате

кристаллы

сульфита

кальция

откладываются

не на

поверхности

частиц шлама,

а

кристаллизуются

в массе

раствора. Это

облегчает

растворение

твердой фазы.

В

результате

кристаллы

сульфита

кальция

откладываются

не на

поверхности

частиц шлама,

а

кристаллизуются

в массе

раствора. Это

облегчает

растворение

твердой фазы.

Вернемся к использованию отходов содового производства для очистки газов от диоксида серы. Имеются предложения по использованию для этих целей как осветленной дистиллерной суспензии, так и ее шлама. Так, в [107] в качестве абсорбента авторы применяли осветленную дистиллерную жидкость. Использование осветленной дистиллерной жидкости вряд ли оправдано из-за низкой емкости по абсорбируемым газам, и отмеченного авторами образования отложений, которые забивали опытный насадочный абсорбер.

В

выложенной

заявке [108]

предлагается

использовать

шлам

дистиллерной

суспензии

для

обработки

дымовых

газов. Набор

реагентов

для

приготовления

промывной

суспензии из

сбросов

производства

кальцинированной

соды [106]

значительно

расширен. В

частности,

предлагается

использовать

шлам,

сгущенную

суспензию

или просто

стоки

станций

дистилляции

аммиака,

очистки

рассола,

промывки

газа

известковых

печей,

водоочистки,

а также

осветленные

стоки из

установки по

обработке

промышленных

стоков.

Набор

реагентов

для

приготовления

промывной

суспензии из

сбросов

производства

кальцинированной

соды [106]

значительно

расширен. В

частности,

предлагается

использовать

шлам,

сгущенную

суспензию

или просто

стоки

станций

дистилляции

аммиака,

очистки

рассола,

промывки

газа

известковых

печей,

водоочистки,

а также

осветленные

стоки из

установки по

обработке

промышленных

стоков.

Таким образом, идея использования известьсодержащих отходов содового производства для очистки газов от оксида серы достаточно хорошо представлена в литературе. В то же время сведения о кинетике абсорбции SO2 дистиллерной суспензией в литературе отсутствуют.

При

разработке

процесса

абсорбционной

очистки

сбросных

газов

содового

производства

от диоксида

серы

исходили из

того, что в

качества

абсорбента

должна

использоваться

одна из

технологических

жидкостей. Такой подход

экономически

оправдан, так

как

позволяет

избегать

затрат на

реагенты и их

приготовление.

На первый

взгляд, выбор

подходящих

технологических

жидкостей

кажется

достаточно

большим, та

как

практически

все жидкие

среды и

суспензии в

производстве

соды имеют

щелочную

реакцию и,

следовательно,

могут быть

использованы

для

улавливания

SO2.

Однако при

более

внимательном

рассмотрении

оказывается,

что

попадание

диоксида

серы в любые

жидкости,

кроме

дистиллерной

суспензии,

приводит к

перерасходу

извести или

аммиака, так

как SO2 образует с

аммиаком

нелетучее

соединение и

на

регенерацию

аммиака из

него

необходимо

расходовать

известь.

Такой подход

экономически

оправдан, так

как

позволяет

избегать

затрат на

реагенты и их

приготовление.

На первый

взгляд, выбор

подходящих

технологических

жидкостей

кажется

достаточно

большим, та

как

практически

все жидкие

среды и

суспензии в

производстве

соды имеют

щелочную

реакцию и,

следовательно,

могут быть

использованы

для

улавливания

SO2.

Однако при

более

внимательном

рассмотрении

оказывается,

что

попадание

диоксида

серы в любые

жидкости,

кроме

дистиллерной

суспензии,

приводит к

перерасходу

извести или

аммиака, так

как SO2 образует с

аммиаком

нелетучее

соединение и

на

регенерацию

аммиака из

него

необходимо

расходовать

известь.

Таким

образом,

дистиллерная

суспензия

оказывается

единственным

абсорбентом

в технологии

производства

соды, который

может быть

использован

без

увеличения

расходов

реагентов и

энергетических

ресурсов в

нециклическом

способе

очистки

газов от

диоксида

серы. Усредненный

состав

дистиллерной

суспензии

можно

охарактеризовать

следующими

показателями:

массовая

доля в

светлой

части

дистиллерной

суспензии, %

Усредненный

состав

дистиллерной

суспензии

можно

охарактеризовать

следующими

показателями:

массовая

доля в

светлой

части

дистиллерной

суспензии, %

|

CaCl2 9,21 |

|

CaSO4 0,07 |

|

NaCl 5,42 |

|

H2O 85,14 |

|

Ca(OH)2 0,16 |

|

шлам 2,63 |

массовая доля в шламе дистиллерной суспензии, %

|

CaCO3 59,58 |

|

MgO 5,50 |

|

Ca(OH)2 17,41 |

|

SiO2 7,22 |

|

CaSO4 10,29 |

|

|

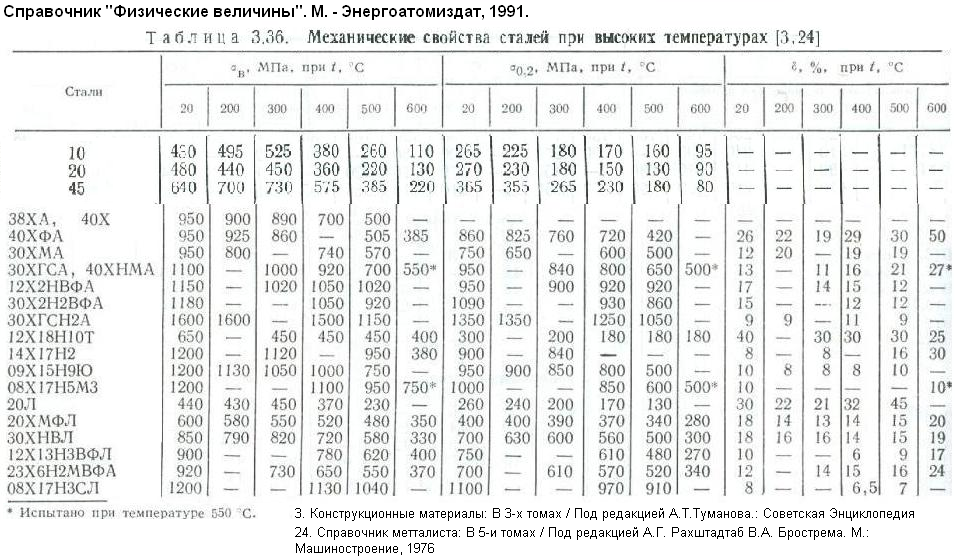

Для

применения в

промышленной

установке

очистки

газов от

диоксида

серы, так же,

как и для

установки

очистки

газов от

сероводорода,

были

рекомендованы

провальные

дырчатые

тарелки. Приведенные

ниже данные

получены на

той же

опытной

установке и

тарелке, на

которой

исследовалась

абсорбция

сероводорода.

Напомним, что

тарелка

представляла

собой диск из

нержавеющей

стали Х18Н10Т

толщиной 1 мм,

перфорированный

круглыми

отверстиями

диаметром 10

мм. Свободное

сечение

тарелки (отношение

суммарного

сечения

отверстий к

площади

тарелки)

составляло 16 %.

Приведенные

ниже данные

получены на

той же

опытной

установке и

тарелке, на

которой

исследовалась

абсорбция

сероводорода.

Напомним, что

тарелка

представляла

собой диск из

нержавеющей

стали Х18Н10Т

толщиной 1 мм,

перфорированный

круглыми

отверстиями

диаметром 10

мм. Свободное

сечение

тарелки (отношение

суммарного

сечения

отверстий к

площади

тарелки)

составляло 16 %.

Влияние

парциального

давления SO2

на скорость

абсорбции диоксида

серы

представлено

на графике

рис. 5.1. Данные

для графика

получены при

скорости

газа 1м/с,

плотности

орошения 0,002 м3/м2с, массовой

доле шлама в

суспензии 2,63 % и

температуре 22

оС. Как

видно из

этого

рисунка,

прямая

пропорциональная

зависимость

между

скоростью

абсорбции и

среднелогарифмическим

парциальным

давлением

или движущей

силой

абсорбции (далее

для

краткости

парциальным

давлением) SО2

в газовой

смеси

отсутствует. Однако на

графике

можно

выделить 2

участка. На

первом, когда

парциальное

давление не

превышает 100

Па,

пропорциональность

между

рассматриваемыми

величинами

просматривается,

и этот

участок

можно

аппроксимировать

прямой

линией (на

графике

штриховая

линия). Второй

участок

соответствует

парциальному

давлению

диоксида

серы более 100

Па.

Однако на

графике

можно

выделить 2

участка. На

первом, когда

парциальное

давление не

превышает 100

Па,

пропорциональность

между

рассматриваемыми

величинами

просматривается,

и этот

участок

можно

аппроксимировать

прямой

линией (на

графике

штриховая

линия). Второй

участок

соответствует

парциальному

давлению

диоксида

серы более 100

Па.

Этот участок

также может

быть

аппроксимирован

прямой

линией (на

рис. 5.1 штрих-пунктирная

линия), однако

она не

проходит

через начало

координат.

Такое

поведение

рассматриваемой

зависимости

свидетельствует

о том, что в

результате

увеличении

парциального

давления SO2

в газе

контроль над

скоростью

абсорбции

переходит от

одной стадии

процесса к

другой.

Для того

чтобы

разобраться

в этом,

следует

обратить

внимание на

то, что, как

показывают

простые

расчеты,

именно при

парциальном

давлении в

газе более 100 120

Па скорость

абсорбции

оказывается

выше расхода

растворенного

гидроксида

кальция,

поступающего

с орошающей

жидкостью.

При более

высоких

парциальных

давлениях

недостаток

активного

компонента

гидроксида

кальция

восполняется

за счет

растворения

этого

вещества,

содержащегося

в шламе.

Очевидно, что

взаимодействие

абсорбированного

диоксида

серы с уже

растворенным

Са(ОН)2

протекает

много

быстрее, чем

процесс

растворения

последнего

из шлама. Этим,

по-видимому, и

объясняется

изменение

наклона

кривой

зависимости

скорости

абсорбции от

парциального

давления SO2 при

значении

давления

более 100 Па.

Это предположение подтверждается данными, представленными на рис. 5.2. Из рисунка видно, что при массовой доле шлама в суспензии, не превышающей 5%, скорость абсорбции SO2 растет практически пропорционально концентрации шлама, однако при массовой доле более 5 % рост замедляется.

Рост скорости абсорбции в интервале концентраций шлама 25 % легко объяснить увеличением площади поверхности частиц извести и увеличением скорости их растворения, а снижение этого роста при концентрациях более 5 % тем, что скорость растворения становится сопоставима со скоростью транспорта диоксида серы через газовую пленку и ее растворения в жидкости.

Таким

образом,

опыты с

повышенной

концентрацией

шлама в

дистиллерной

суспензии

подтверждают,

что

лимитирующей

стадией

процесса

абсорбции

диоксида

серы

дистиллерной

суспензией

при высоких

концентрациях

SO2

является

скорость

растворения

извести.

Влияние

скорости

газа и

плотности

орошения на

кинетику

абсорбции

диоксида

серы

представлено

на рис. 5.3.

Температура

дистиллерной

суспензии 20 оС,

концентрация

в ней шлама 2,63 %.

При малых

парциальных

давлениях

диоксида

серы в газе и

соответственно

малых

скоростях

абсорбции

коэффициент

массопередачи

растет с

увеличением

скорости

быстрее, чем

при высоких

парциальных

давлениях SO2.

Такое

поведение

зависимости

коэффициента

массопередачи

от скорости, с

одной

стороны,

подтверждает

высказанное

выше

положение о

том, что

лимитирующей

стадией

процесса при

больших

скоростях

абсорбции

является

скорость

растворения

гидроксида

кальция; с

другой

стороны,

позволяет

предположить,

что при малых

скоростях

абсорбции

лимитирующей

стадией

является

массоотдача

в газовой

пленке.

Для того чтобы убедиться в этом, была выполнена математическая обработка результатов эксперимента в виде следующего уравнения.

К = a w b Lc, (5.6)

где w скорость газа в полном сечении контактного устройства, м/с; L плотность орошения, м3/м2.с; а, b и с коэффициенты.

Результаты

обработки

представлены

в табл. 5.1. Из

данных

таблицы 5.1

видно, что при

низких

парциальных

давлениях

диоксида

серы в газе

коэффициент

массопередачи

пропорционален

скорости

газа в

степени 1,62, а

влияние

плотности

орошения

незначительно.

Это

указывает на

то, что

кинетику

массопередачи

в этом

концентрационном

диапазоне

определяет

сопротивление

в газовой

пленке. Подтверждением

тому

является

также

близость

значений

коэффициентов

уравнения (4.19)

для

абсорбции

сероводорода

содо-аммиачным

раствором (см.

табл. 4.1.) и

диоксида

серы

дистиллерной

суспензией.

Подтверждением

тому

является

также

близость

значений

коэффициентов

уравнения (4.19)

для

абсорбции

сероводорода

содо-аммиачным

раствором (см.

табл. 4.1.) и

диоксида

серы

дистиллерной

суспензией.

Таблица 5.1 Значения коэффициентов уравнения (5.6) при различных парциальных давлениях ( ) SO2 в газе

|

Парциальное

давление SO2, |

Значение коэффициентов уравнения (5.1) |

F- критерий |

СКО, |

||

|

а. |

b |

с |

|||

|

250 < < 270 |

36,4 |

1,07 |

0,44 |

37 |

14 |

|

90 < < 102 |

3,89 |

1,62 |

0 |

205 |

11 |

Влияние

температуры на

кинетику

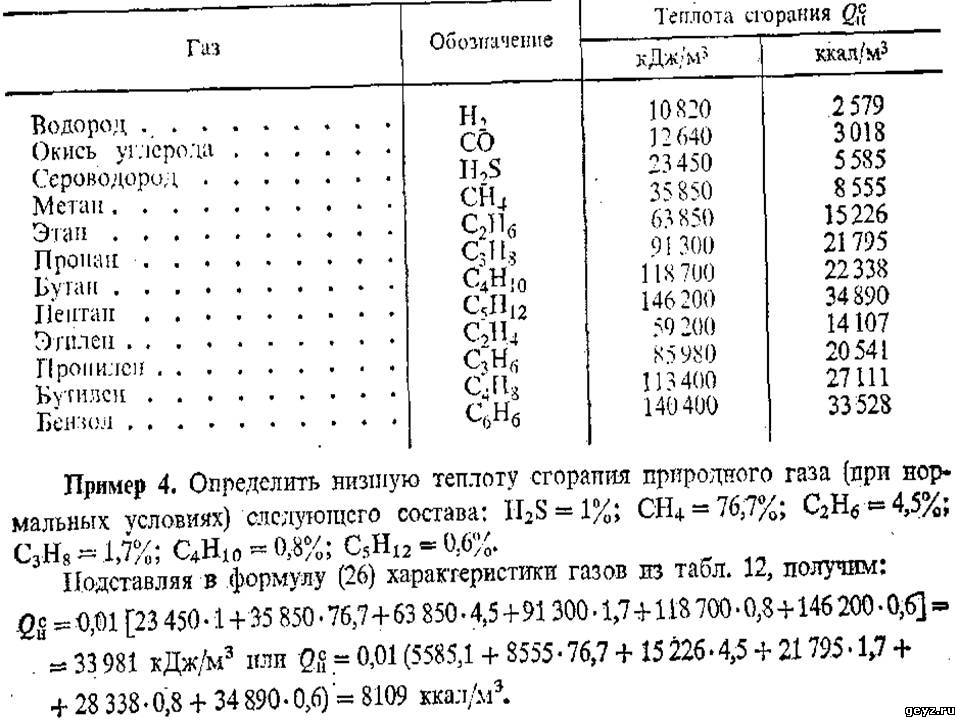

абсорбции SO2

незначительно. Значения

коэффициента

массопередачи

колеблются в

пределах

ошибки

эксперимента,

и выраженной

тенденции

его

изменения с

температурой

нет.

Отсутствие

корреляции

между

температурой

и

коэффициентом

массопередачи

подтверждает

и

математическая

обработка

результатов

эксперимента.

Таким

образом,

можно

утверждать,

что в

рассмотренном

диапазоне

температура

не оказывает

влияния на

коэффициент

массопередачи

при

абсорбции

диоксида

серы

дистиллерной

суспензией, а

следовательно,

кинетика

процесса

определяется

диффузионными

стадиями.

Значения

коэффициента

массопередачи

колеблются в

пределах

ошибки

эксперимента,

и выраженной

тенденции

его

изменения с

температурой

нет.

Отсутствие

корреляции

между

температурой

и

коэффициентом

массопередачи

подтверждает

и

математическая

обработка

результатов

эксперимента.

Таким

образом,

можно

утверждать,

что в

рассмотренном

диапазоне

температура

не оказывает

влияния на

коэффициент

массопередачи

при

абсорбции

диоксида

серы

дистиллерной

суспензией, а

следовательно,

кинетика

процесса

определяется

диффузионными

стадиями.

Как уже

указывалось,

газы,

загрязненные

диоксидом

серы, как

правило,

являются

продуктами

сгорания

органического

топлива и

содержат

значительное

количество

диоксида

углерода,

который так

же, как SO2

,

абсорбируется

дистиллерной

суспензией. Поэтому при

проектировании

установок

очистки

газов важно

знать кинетику

абсорбции СО2

и ее влияние

на

улавливание SO2.

Поэтому при

проектировании

установок

очистки

газов важно

знать кинетику

абсорбции СО2

и ее влияние

на

улавливание SO2.

Абсорбция

СО2, во

всяком

случае,

снижает

абсорбционную

емкость

поглотителя.

Впрочем,

последнее в

рассматриваемом

процессе не

является

проблемой,

так как, во-первых,

на содовых

заводах

всегда

имеется

избыток

дистиллерной

суспензии по

сравнению с

потребностью

для целей

очистки

газов; во-вторых,

технология

последующей

утилизации

дистиллерной

суспензии

предусматривает

стадию

карбонизации.

Таким

образом, в

данном

случае

абсорбцию

диоксида

углерода из

топочных

газов можно

рассматривать

как

положительный

процесс. Тем

не менее, его

особенности

должны быть

известны

проектировщику.

В табл. 5.2. приведены данные о влиянии концентрации диоксида углерода в газе на коэффициент массопередачи диоксида серы. Данные получены при следующих условиях: скорость газа 1 м/с; плотность орошения 0,002 м3/м2с; температура 60 оС

Таблица 5.2 Влияние абсорбции СО2 на кинетику абсорбции диоксида серы

|

Парциальные давления, кПа |

Коэффициент

массопередачи

по SO2, |

Скорость

абсорбции

СО2, |

Коэффициент

массопередачи

по CO2, |

|

|

СО2 |

SO2 |

|||

|

5,23 |

0,25 |

2,61 |

6,65 |

1,28 |

|

8,13 |

0,26 |

2,28 |

6,57 |

0,91 |

|

10,2 |

0,26 |

2,42 |

13,4 |

1,32 |

|

12,3 |

0,25 |

2,38 |

14,6 |

1,22 |

|

15,1 |

0,25 |

2,55 |

17,3 |

1,14 |

Как видно из

этой таблицы,

абсорбция CO2

не оказывает

влияния на

абсорбцию SO2. Это не

удивительно,

так как

угольная

кислота

значительно

слабее

сернистой и,

следовательно,

это вещество

не может

конкурировать

с диоксидом

серы в

реакции с

активным

компонентом

гидроксид

ионом. Из табл.

5.2 также

вытекает, что

скорость

абсорбции СО2

с точностью

до ошибки

эксперимента

пропорциональна

парциальному

давлению

этого

компонента в

газе.

Следовательно,

интенсивность

абсорбции

диоксида

углерода

можно

характеризовать

коэффициентом

массопередачи.

Это не

удивительно,

так как

угольная

кислота

значительно

слабее

сернистой и,

следовательно,

это вещество

не может

конкурировать

с диоксидом

серы в

реакции с

активным

компонентом

гидроксид

ионом. Из табл.

5.2 также

вытекает, что

скорость

абсорбции СО2

с точностью

до ошибки

эксперимента

пропорциональна

парциальному

давлению

этого

компонента в

газе.

Следовательно,

интенсивность

абсорбции

диоксида

углерода

можно

характеризовать

коэффициентом

массопередачи.

Влияние

скорости

газа,

плотности

орошения,

парциального

давления SO2

в газе и

температуры

на

коэффициент

массопередачи

по СО2

отражено в

табл. 5.3. В

таблице 5.4

приведены

результаты

расчета

коэффициентов

линейной

регрессии,

отражающей

зависимость

коэффициента

массопередачи

по СО2 (

) от различных

факторов.

Таблица 5.3 Влияние скорости газа, плотности орошения парциального давления SO2 в газе и температуры на коэффициент массопередачи по СО2

|

w, м/с |

L103, м3/м2с |

, Па |

t, оС |

106

, |

|

1,7 |

2,7 |

320 |

80 |

1,73 |

|

1,7 |

2,7 |

100 |

20 |

2,52 |

|

1,7 |

0,5 |

320 |

20 |

1,56 |

|

1,7 |

0,5 |

100 |

80 |

2,47 |

|

0,5 |

0,5 |

320 |

80 |

0,83 |

|

0,5 |

0,5 |

100 |

20 |

1,08 |

|

0,5 |

2,7 |

320 |

20 |

0,62 |

|

0,5 |

2,7 |

100 |

80 |

1,12 |

Таблица 5. 4

Коэффициенты

регрессии

4

Коэффициенты

регрессии

|

Переменная |

Коэффициент линейной регрессии |

Стандартная ошибка коэффициента |

Уровень значимости, % |

|

|

0,928 |

0,268 |

95,0 |

|

w |

0,964 |

0,124 |

99,5 |

|

L103 |

0,00568 |

0,0679 |

6,2 |

|

|

-0,00278 |

0,000679 |

97,4 |

|

t |

0,00154 |

0,00249 |

42,0 |

Как

видно из этих

таблиц,

значимое

влияние (на

уровне 95 %) на

коэффициент

массопередачи

по диоксиду

углерода

оказывают

только

скорость

газа и

парциальное

давление

диоксида

серы. Экспериментальные

данные по

влиянию этих

факторов на

коэффициент

массопередачи

по СО2 были

обработаны

методами

нелинейного

оценивания. В

результате

получено

следующее

уравнение:

Экспериментальные

данные по

влиянию этих

факторов на

коэффициент

массопередачи

по СО2 были

обработаны

методами

нелинейного

оценивания. В

результате

получено

следующее

уравнение:

, (5.7)

где

коэффициент

массопередачи,

моль/сПам2;

w

скорость

газа в полном

сечении

аппарата, м/с;

парциальное

давление

диоксида

серы, Па;

= 1,2110-6

моль/сПам2;

w0 =

1,0 м/с; = 260 Па;

а1 = 0,686; а2 = – 0,379.

Остаточная

среднеквадратическая

ошибка

уравнения 13 %,

коэффициент

корреляции

между

расчетом и

фактическим

значением

равен 0,98.

Влияние концентрации диоксида серы в газе на кинетику абсорбции диоксида углерода может быть обусловлено тем, что в диффузионной пленке жидкости основное количество гидроксида кальция расходуется на реакцию с SO2 ангидридом более сильной кислоты, и молекулы диоксида углерода должны проходить более длинный путь в пленке, прежде чем прореагируют с ионом кальция.

Выше

было

показано, что

скорость

абсорбции

диоксида

серы

определяется

скоростью

растворения

кальциевых

соединений,

находящихся

в шламе

дистиллерной

суспензии.

Последняя

зависит как

от

количества

ранее

поглощенного

диоксида

серы, так и от

рН, при

котором

протекает

абсорбция.

Существенным

фактором для

проектирования

газоочистной

установки,

кроме

скорости

абсорбции,

является

также

количество

диоксида

серы, которое

может быть

поглощено

дистиллерной

суспензией

до

равновесия с

очищаемым

газом, иначе

говоря

емкость

дистиллерной

суспензии. Изучены

дистиллерные

суспензии

Славянского

содового

завода и

Стерлитамакского

ОАО “Сода”,

использующих

для

получения

извести

первый мел,

второй

известняк.

Изучены

дистиллерные

суспензии

Славянского

содового

завода и

Стерлитамакского

ОАО “Сода”,

использующих

для

получения

извести

первый мел,

второй

известняк.

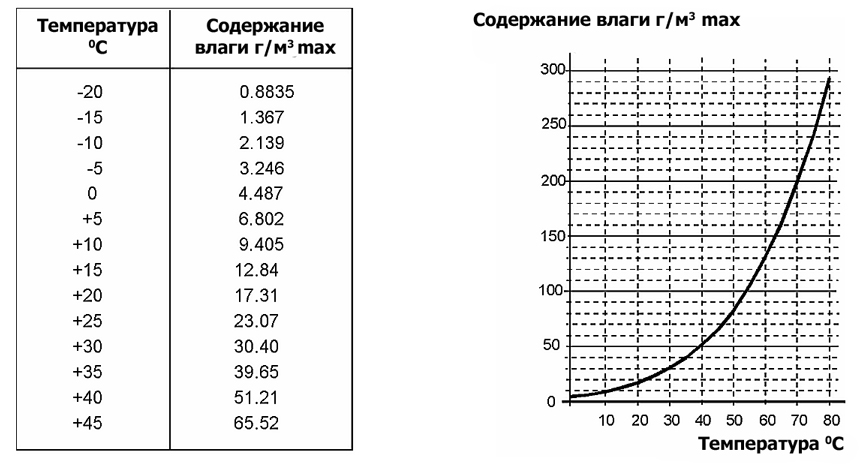

На рис. 5.4. представлена кривая титрования 1 дм3 дистиллерной суспензии Славянского содового завода, а на рис. 5.5 Стерлитамакского ОАО Сода.

Как

видно из

рисунков,

общий ход

кривых

титрования в

целом

совпадает.

Имеются две ступеньки

при рН 1011

и 45,

обусловленные

титрованием

гидроксида и

карбоната

кальция

соответственно.

Основные

отличия

рассматриваемых

кривых

заключаются

в наклоне

площадки,

соответствующей

титрованию

гидроида

кальция (на

рис. 5. 4 наклон

больше) и

форме кривой

на переходе

между

площадками,

соответствующими

гидроксиду и

карбонату

кальция. На

рис. 5.4 этот

участок

более

пологий,

кроме того, на

рис. 5.5 имеется

выраженная,

хотя и

небольшая “ступенька”

при рН = 8,5,

которая

соответствует

титрованию

индивидуального

вещества,

возможно,

оксида

магния.

4 наклон

больше) и

форме кривой

на переходе

между

площадками,

соответствующими

гидроксиду и

карбонату

кальция. На

рис. 5.4 этот

участок

более

пологий,

кроме того, на

рис. 5.5 имеется

выраженная,

хотя и

небольшая “ступенька”

при рН = 8,5,

которая

соответствует

титрованию

индивидуального

вещества,

возможно,

оксида

магния.

Указанные отличия кривых обусловлены тем, что в шламе дистиллерной суспензии Славянского содового завода находится значительно больше трудно гидратируемых кальциевых соединений, чем в суспензии Ст. ОАО “Сода”. Иными словами, кривые титрования свидетельствуют о более высоком качестве извести, получаемой из известняка.

Массовая

доля

диоксида

серы в

выбрасываемом

после

очистки газе

обычно

нормируется

на основании

расчетов

рассеивания

в

зависимости

от ряда

параметров. Как правило,

она

составляет 1,10-3

3,10-3 %.

Обработка

экспериментальных

данных, по

определению,

установившегося

(равновесного)

значения

величины рН

воды, сквозь

которую

предварительно

пропускали

воздух,

содержащий

диоксид серы,

дает

следующее

уравнение

для расчета

величины рН:

Как правило,

она

составляет 1,10-3

3,10-3 %.

Обработка

экспериментальных

данных, по

определению,

установившегося

(равновесного)

значения

величины рН

воды, сквозь

которую

предварительно

пропускали

воздух,

содержащий

диоксид серы,

дает

следующее

уравнение

для расчета

величины рН:

pH = 2,23 0,633lg C, (5.8)

где С массовая доля диоксида серы в газовой смеси, %.

С

помощью

расчетов по

уравнению (5.8)

находим, что

указанным

выше

нормативным

концентрациям

диоксида

серы в газе

соответствует

рН

абсорбента 3,8

4,1. Очевидно,

что это то

предельное

значение, до

которого

может

снизиться рН

дистиллерной

суспензии в

процессе

взаимодействия

с газом,

содержащим SO2. По графикам

рис. 5.4, 5.5

получаем, что

снижение рН

дистиллерной

суспензии до

4-х происходит

при

добавлении 0,36

моль НСl на 1

дм3

дистиллерной

суспензии

Славянского

содового

завода и 0,42

моль НСl

на 1 дм3

дистиллерной

суспензии Ст.

ОАО Сода. Эти

количества соляной

кислоты

эквивалентны

0,18 и 0,21 моль (или

11,5 и 13,4 г) SO2

соответственно.

Это и есть

максимальная

емкость

рассмотренных

дистиллерных

суспензий по

диоксиду

серы.

По графикам

рис. 5.4, 5.5

получаем, что

снижение рН

дистиллерной

суспензии до

4-х происходит

при

добавлении 0,36

моль НСl на 1

дм3

дистиллерной

суспензии

Славянского

содового

завода и 0,42

моль НСl

на 1 дм3

дистиллерной

суспензии Ст.

ОАО Сода. Эти

количества соляной

кислоты

эквивалентны

0,18 и 0,21 моль (или

11,5 и 13,4 г) SO2

соответственно.

Это и есть

максимальная

емкость

рассмотренных

дистиллерных

суспензий по

диоксиду

серы.

В

реальных

условиях

работы

газоочистной

установки,

когда время

контакта

газа с

дистиллерной

суспензией

ограничено,

скорость

растворения

шлама может

оказаться

недостаточной

и тогда не вся

емкость

может быть

использована.

Данные по скорости

растворения

твердой фазы

дистиллерной

суспензии

при

температуре 800,5

оС

представлены

на рис. 5.6 для

Славянского

содового

завода и на

рис. 5.7 для Ст.

ОАО Сода.

Характер

кинетических

кривых для

обоих

заводов

практически

одинаков.

5.6 для

Славянского

содового

завода и на

рис. 5.7 для Ст.

ОАО Сода.

Характер

кинетических

кривых для

обоих

заводов

практически

одинаков.

Имеется

область

больших

скоростей

растворения ( I ),

которая

ограничена

первыми 12

мин и область

малых

скоростей ( II ).

Интересно,

что скорость

растворения

шлама в этой

последней

области

связана с

наклоном

кривой

титрования.

Так, на рис. 5.4

крутизна

кривой

титрования

при рН 6 и 8

примерно

одинакова и

соответственно

одинаковы

скорости

растворения

в области

малых

скоростей

при этих

значения рН.

На рис. 5.5

кривая

титрования

при рН 8

проходит

круче, чем при

рН 6.

Соответственно

разные и

скорости

растворения,

причем если

крутизна

кривой

титрования

больше, то

скорость

растворения

в области

малых

скоростей

меньше. В этом

легко

убедиться,

сопоставив

кинетические

кривые при рН

6 и 4 и

соответствующие

отрезки

кривой

титрования.

Такой

результат

объясняется

тем, что

крутизна

кривой

титрования

определяет

количество

вещества,

переходящее

в раствор при

изменении рН

на единицу.

Чем меньше

наклон, тем

больше

растворяется

шлама,

следовательно,

круче

кинетическая

кривая.

В этом

легко

убедиться,

сопоставив

кинетические

кривые при рН

6 и 4 и

соответствующие

отрезки

кривой

титрования.

Такой

результат

объясняется

тем, что

крутизна

кривой

титрования

определяет

количество

вещества,

переходящее

в раствор при

изменении рН

на единицу.

Чем меньше

наклон, тем

больше

растворяется

шлама,

следовательно,

круче

кинетическая

кривая.

Следует

отметить, что

в процессе

очистки газа

от кислых

компонентов

реально

может быть

использована

только та

часть шлама

дистиллерной

суспензии,

которая

успевает

раствориться

за 12 мин.

Обычно

полагают, что

на

поверхности

раздела фаз

газ-жидкость

устанавливается

равновесие.

Поскольку

самой

медленной

стадией при

поглощении

диоксида

серы

дистиллерной

суспензией

является

растворение

шлама, то такое

равновесие

будет

существовать

и между всем

объемом газовой

и жидкой фаз. Продолжая

ранее

выполненный

в этом

разделе

расчет, по

которому рН

жидкости,

находящейся

в равновесии

с очищаемым

от SO2 газом,

равно 4, по

кинетической

кривой при рН

= 4 находим, что

за 2 мин в