Каталог спиральные теплообменники –

Спиральные теплообменники

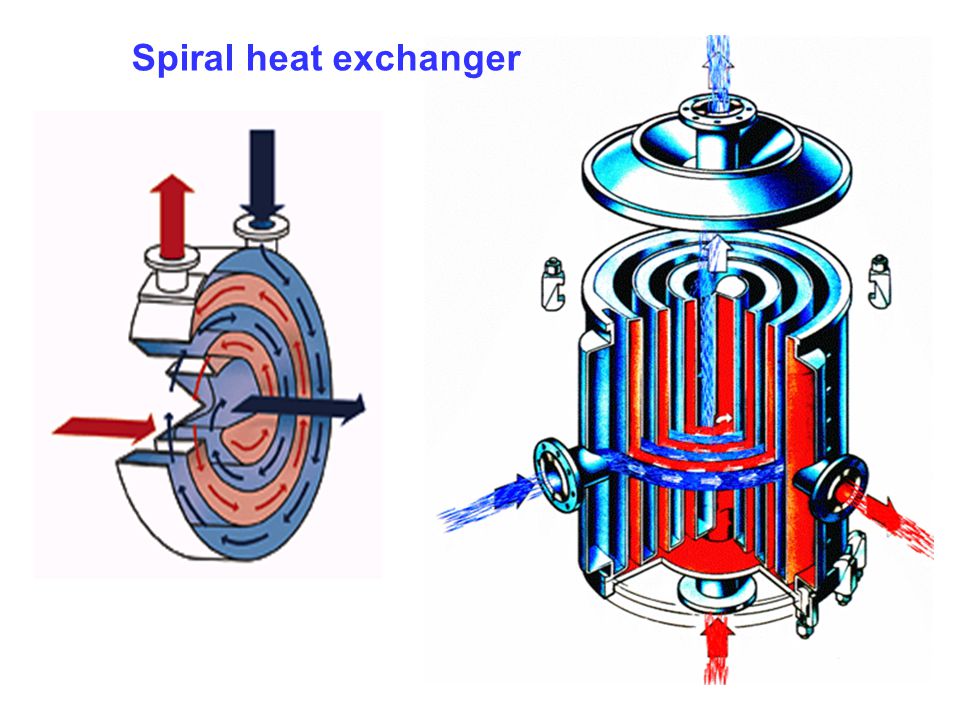

Спиральный теплообменник — устройство, в котором осуществляется передача теплоты от горячего теплоносителя холодному (нагреваемому). В них можно организовать как противоточное, так и прямоточное движение теплоносителей по плавному криволинейному каналу прямоугольного сечения.

Спиральный теплообменник был изобретен в двадцатых годах прошлого века для использования в целлюлозно-бумажной промышленности. Эти теплообменники впервые позволили обеспечить надежную теплопередачу между средами, содержащими твердые включения. В конце прошлого столетия конструкция спиральных теплообменников была радикально изменена и улучшена, и приобрела значительные преимущества по сравнению с первоначальной.

Заполнить опросный лист

Конструктивные особенности спиральных теплообменных аппаратов

Поверхность нагрева образуется двумя тонкими металлическими листами, приваренными к разделительной перегородке (керну) и свёрнутыми в виде спиралей.

1, 2 – металлические листы; 3 – перегородка; 4 – крышка; 5 – прокладка; 6 – фланец; 7 – дистанционная прокладка с одной стороны канала; 8 – сварка

Поверхность теплообмена такого спирального теплообменника образуется двумя согнутыми в виде спиралей металлическими листами толщиной 3–7 мм (рис. 2.8). Внутренние концы спиралей приваривают к перегородке (керну) (3). Наружный конец одного листа приваривается к наружной поверхности другого листа. С торцов набор спиралей закрывается плоскими или коническими крышками (4), которые соединяют болтами с фланцами наружного витка спирали. В стандартных заводских аппаратах противоположные крышки стягивают анкерными болтами. Для придания листам жесткости и прочности, а также для фиксирования расстояния между спиралями (от 5 до 15 мм) с обоих торцов листов устанавливают дистанционные, изготовленные по спирали металлические прокладки (7) или бобышки.

Рабочие среды

- Нефтепродукты

- Промывочные масла

- Щелоки и отработанные растворы

- Красители

- Спирт

- Бензол

- Аммиак

- Акрилацетат

- Латекс

- Сточные воды

- Пищевые продукты

Отрасли применения

- Нефтепереработка

- Химическая промышленность

- Целлюлозно—бумажная промышленность

- Очистка муниципальных и химических сточных вод

- Горнодобывающая промышленность

- Сталелитейные, газоперерабатывающие и коксовые заводы

- Текстильная промышленность

- Сахарная и пищевая промышленность, пивоварение

- Фармацевтика

Процессы применения

- Охлаждение

- Нагрев

- Рекуперация тепла

- Конденсация

- Испарение

- Термосифон

- Ребойлер

Преимущества спиральных теплообменников

- Компактные размеры,

- пониженная загрязняемость и высокий самоочищающий эффект,

- легкая очистка механическим и химическим способом,

- низкое количество остановов оборудования на обслуживание,

- низкие потери давления,

- высокий коэффициент теплопередачи,

- высокая турбулентность,

- широкий диапазон рабочих температур и давлений,

- возможность установки различных значений массовых расходов по обеим сторонам,

- отсутствие ограничений при выборе величины зазора канала,

- большой выбор материалов уплотнений.

Как получить предложение

Если вам нужен спиральный теплообменник, мы можем рассчитать и подобрать его.

Для наилучшего соответствия мы полагаемся на ряд данных от заказчика, например:

- место установки;

- данные о рабочем процессе, о теплообменнике;

- проблемы, которые ранее возникали во время эксплуатации.

Или отправьте нам заполненный Опросный лист

На основании этих данных мы можем предложить надежный теплообменник, который будет долго работать!

Тел.: 8 800 250-01-54 или заказать звонок

Skype: zakaz.skype, E-mail: [email protected]

Спиральные теплообменники | это… Что такое Спиральные теплообменники?

Толкование

- Спиральные теплообменники

распределение сред внутри спирального теплообменника

Спиральный теплообменник — устройство, в котором осуществляется передача теплоты от горячего теплоносителя холодному (нагреваемому).

Теплоносителями могут быть газы, пары, жидкости. В зависимости от назначения теплообменные аппараты используют как нагреватели и как охладители. Применяется в технологических процессах нефтеперерабатывающей, нефтехимической, химической, газовой, энергетике и других отраслей промышленности.

Теплоносителями могут быть газы, пары, жидкости. В зависимости от назначения теплообменные аппараты используют как нагреватели и как охладители. Применяется в технологических процессах нефтеперерабатывающей, нефтехимической, химической, газовой, энергетике и других отраслей промышленности.Содержание

- 1 История

- 2 Конструкция и принцип работы

- 3 Преимущество

- 4 Области применения

- 5 Источники

История

Спиральный теплообменник был изобретен в двадцатых годах прошлого века шведским инженером Розенбладом для использования в целлюлозно-бумажной промышленности. Эти теплообменники впервые позволили обеспечить надежную теплопередачу между средами, содержащими твердые включения. В начале семидесятых конструкция спиральных теплообменников была радикально изменена и улучшена, и приобрела значительные преимущества по сравнению с конструкцией Розенблада.

Конструкция и принцип работы

Два или четыре длинных металлических листа укладываются спиралью вокруг центральной трубы, образуя два или четыре однопроточных канала.

Для того, чтобы обеспечить постоянную величину зазоров к одной стороне листов привариваются разделительные шипы. Центральная труба при помощи специальной перегородки разделена на две камеры, которые образуют входной и выходной коллектора. Скрученные спирали помещаются в цилиндрический кожух. Внешние концы спиральных листов привариваются вдоль образующей обечайки. Для выхода каналов наружу в местах фиксации краев каналов в кожухе просверливаются отверстия, которые герметично закрываются входным и выходным коллекторами с присоединительными патрубками.

Для того, чтобы обеспечить постоянную величину зазоров к одной стороне листов привариваются разделительные шипы. Центральная труба при помощи специальной перегородки разделена на две камеры, которые образуют входной и выходной коллектора. Скрученные спирали помещаются в цилиндрический кожух. Внешние концы спиральных листов привариваются вдоль образующей обечайки. Для выхода каналов наружу в местах фиксации краев каналов в кожухе просверливаются отверстия, которые герметично закрываются входным и выходным коллекторами с присоединительными патрубками.Движение потоков в спиральных теплообменниках происходит по криволинейным каналам близким по форме к концентрическим окружностям. Направление векторов скоростей движения потоков постоянно претерпевают изменение. Геометрия каналов и разделительные шипы создают значительную турбулентность уже при низких скоростях потоков, при этом улучшается теплопередача и уменьшается загрязнение. Все это обуславливает компактность конструкции спиральных теплообменников, которые могут быть интегрированы с любой технологической линией, что значительно сокращает затраты на установку.

Благодаря прочной и жесткой цельносварной конструкции, а так же тому, что спиральные теплообменники мало подвержены загрязнению, затраты на их обслуживание сведены до минимума. Спиральные теплообменники часто являются наиболее оптимальным и экономичным решением задач теплообмена.

Поскольку геометрия каналов может быть изменена в широких пределах, спиральные теплообменники действительно оптимально адаптируются к требованиям Заказчика. Несмотря на изменяющиеся массовые расходы и различия в требуемых температурах, спиральный теплообменник зачастую позволяет осуществлять теплопередачу в одном и том же устройстве на разных режимах и неполной нагрузке. По сути, спиральные теплообменники представляют собой длинные щелевые однопроточные каналы, свернутые в спираль. Таким образом, в спиральных теплообменниках может быть достигнута практически любая тепловая длина взаимодействия двух сред, а значит и разность температур потоков меньше 3°С. При этом, в спиральных теплообменниках возможен нагрев или охлаждение “проблемных” технологических сред, для которых недопустимы резкие повороты потоков, провоцирующие блокировку каналов.

Важная особенность конструкции предлагаемых спиральных теплообменников — это использование непрерывных (цельных) металлических листов от центральной трубы до кожуха, что позволяет практически полностью исключить сварные швы и внутри, и в труднодоступных местах теплообменников.

Задачи, решаемые помощью спиральных теплообменников:

- Охлаждение;

- Нагрев;

- Рекуперация тепла;

- Конденсация;

- Испарение;

- Термосифон;

- Ребойлер.

Преимущество

- Высокий коэффициент теплообмена достигающий 3820 ккал/м2 ? ч ? oС, что в 2-3 раза выше, чем у трубчатых теплообменников.

- Надежная конструкция, благодаря герметизации каждого из двух проходов, встречные потоки не смешиваются.

- Спиральные таплообменники (СТ) занимают гораздо меньшую площадь по сравнению с трубчатыми теплообменниками.

- Спиральные теплообменники отличаются компактностью, малыми гидравлическими сопротивлениями и значительной интенсивностью теплообмена при повышенных скоростях теплоносителей.

- Возможность самоочистки. Их легко обслуживать.

- Пониженная загрязняемость;

- Меньшее количество остановов на обслуживание;

Области применения

- Нефтепереработка (Тяжелые масла, промывочные масла)

- Химическая промышленность (ПВХ, Латекс, Акрилацетат, TiO2 и.т.д.)

- Целлюлозно-бумажная промышленность (Отработанные сульфатные и сульфитные растворы, водные растворы SO2, дезодорация при конденсировании)

- Очистка муниципальных и химических сточных вод (Сброженный ил, термическая стерилизация, сточные и сбросные воды)

- Горнодобывающая промышленность (Алюминатные щелоки, бокситные суспензии, окислы магния)

- Сталелитейные, газоперерабатывающие и коксовые заводы (Бензол, промывные масла, раствор Nh4, оросительный конденсаторы)

- Текстильная промышленность (Рекуперация тепла красителей и промывочных жидкостей)

- Сахарная и пищевая промышленность, пивоварение (Прессовая вода, сырой сок, сточные воды, растительное масло, спирт, картофельные, зерновые или кукурузные пасты)

- Фармацевтика

Источники

- Спиральные теплообменники – статья

- Спиральные теплообменники

Wikimedia Foundation. 2010.

2010.

Игры ⚽ Нужен реферат?

- Спиральность частицы

- Спирано

Полезное

СПИРАЛЬНЫЕ ТЕПЛООБМЕННИКИ

Существует распространенное заблуждение, что спиральные теплообменники являются новейшей разработкой. На самом деле концепция спирали была впервые предложена еще в 19 веке. Только отсутствие подходящих материалов и технологий производства задержало его превращение в полноценный продукт до 1930-х годов. С тех пор популярность спиральных теплообменников неуклонно росла, и сегодня этот тип теплообменника используется во многих отраслях промышленности, включая химическую, сталелитейную и целлюлозно-бумажную.

Концепция первого спирального теплообменника была чрезвычайно проста. Он состоял из двух металлических полос, согнутых почти в круглую форму, чтобы образовать два концентрических канала, по которым среда могла течь в противоположных направлениях. Расстояние между каналами достигалось стальным стержнем по длине.

Теплопередающая способность теплообменника диктуется шириной каналов. Вплоть до 1960-х годов это фактически означало максимальную производительность 200 м 2 , поскольку стальная полоса была доступна только в относительно небольшой ширине. Попытки увеличить пропускную способность за счет изготовления больших площадей имели лишь ограниченный успех, поскольку они приводили к длинным тонким каналам с чрезмерно высокими перепадами давления. Однако, как только стали доступны более широкие материалы и можно было формировать более широкие каналы, способность теплопередачи постепенно увеличивалась. Сегодня практическая максимальная производительность стандартного спирального теплообменника составляет 400-600 м 9 .0007 2 . В настоящее время спираль изготавливается в процессе намотки с использованием D-образной оправки с двумя полосами, приваренными к центральной пластине, а стальные стержни заменены распорными шпильками. В качестве альтернативы трубчатые центры становятся все более распространенными.

Обычно чередующиеся края проходов закрыты, а крышки установлены с обеих сторон спирального узла.

Зависимости теплообмена

Турбулентный поток (Re > прибл. 500) в спиральных каналах

Данные о теплопередаче для спиральных теплообменников эмпирически сопоставляются с использованием обычной зависимости типа Диттуса-Больтера для турбулентного потока. Компонент кривизны канала добавлен, чтобы учесть несколько улучшенную теплопередачу, создаваемую эффектами вторичного потока. Уравнение принимает следующий вид:

где Nu – число Нуссельта, Pr – число Прандтля, η – объемная вязкость жидкости, η w – вязкость жидкости у стенки, d H — гидравлический диаметр канала, D — диаметр спирали, Re — число Рейнольдса.

Член d H /D представляет локальную кривизну канала, которая для канала с постоянным расстоянием будет варьироваться от максимума в центре тела до минимума на периферии.

Нетурбулентное течение (Re

< ок. 500) в спиральных каналах

500) в спиральных каналахДанные испытаний и, в некоторой степени, результаты установленных установок указывают на наличие двух областей спирального течения: Чистый ламинарный поток:

Переходно-ламинарный поток:

Таким образом, для нетурбулентного потока применимо большее из двух значений Nu, полученных из приведенных выше уравнений.

Различные спиральные типы

Главной особенностью этого типа теплообменника является то, что для каждой жидкости предусмотрен отдельный проход. В реальной работе холодная жидкость поступает на периферию и течет к центру, откуда выходит через крышку. Горячая жидкость движется в противоположном направлении, образуя противоток (см. рис. 1). Одноканальная установка хорошо подходит для работы с загрязняющими жидкостями. Первоначальная конструкция известна как тип I. На иллюстрации представлена установка Novo Nordisk A/S в Дании, в которой холодный необработанный ил нагревается горячим обработанным шламом по двум спиралям. Еще одна установка используется для окончательного охлаждения обработанного осадка.

Еще одна установка используется для окончательного охлаждения обработанного осадка.

Еще одна типичная установка находится на заводе C. Davidson and Sons, Mugiemoss Mill в Абердине, Шотландия. Здесь спиральные теплообменники охлаждают уплотняющую воду для вакуумных насосов бумагоделательных и картоноделательных машин.

Тип II

Спиральный тип II был разработан для удовлетворения растущего спроса на возможности испарения и конденсации в обрабатывающей промышленности. Хотя он работает по тому же основному принципу, что и Тип I, он существенно отличается геометрией канала. Он имеет только одну среду, текущую по спирали. Другой течет крестообразно, параллельно оси спирального элемента. Спиральный канал закрыт с обеих сторон, а поперечный поток жидкости протекает через спиральное кольцо (см. рис. 2).

Спирали типа II используются для работы с большими объемами паров, парогазовых или парожидкостных смесей. Геометрия канала позволяет сочетать высокую скорость жидкости в спиральном канале с очень низким перепадом давления на стороне пара/смеси. Они также иногда используются в приложениях с жидкостью / жидкостью, где одна сторона должна справляться с гораздо большим объемом жидкости, чем другая, например, в некоторых случаях охлаждения ферментера.

Они также иногда используются в приложениях с жидкостью / жидкостью, где одна сторона должна справляться с гораздо большим объемом жидкости, чем другая, например, в некоторых случаях охлаждения ферментера.

Тип III

Когда тип II используется в качестве конденсатора, достигается очень небольшое переохлаждение паров или конденсата. Для приложений, где это является необходимой частью процесса, необходимо было разработать другой тип спирали — тип III.

Устройство состоит из (обычно) чередующихся сварных швеллеров. Нижняя грань корпуса снабжена крышкой, а верхняя грань снабжена распределительным конусом таким образом, что внешние витки закрыты, а внутренние витки открыты для поперечного потока жидкости, поступающей в блок. На периферии агрегата имеется верхний патрубок для отвода остаточного газа/пара и нижний патрубок для конденсата. Сторона охлаждающей среды находится в спиральном потоке.

Функцией устройства является конденсация пара или смеси паров с неконденсируемым газом или без него, при этом требуется охладить остаточную смесь пара/газа до как можно более низкой температуры и, таким образом, получить максимально возможную конденсацию. Второстепенной особенностью является то, что конденсат эффективно переохлаждается, а внешние витки находятся в противотоке с хладагентом. То, что поток находится в спиральном режиме во внешних витках, приводит к более высоким коэффициентам тепло- и массообмена, чем если бы пар был только в поперечном потоке. SHE типа III лучше всего подходит для паровых смесей при умеренном давлении, содержащих небольшое или умеренное количество неконденсируемого газа. Работа при очень низком абсолютном давлении («высокий вакуум») редко возможна из-за чрезмерного перепада давления во внешних витках.

Второстепенной особенностью является то, что конденсат эффективно переохлаждается, а внешние витки находятся в противотоке с хладагентом. То, что поток находится в спиральном режиме во внешних витках, приводит к более высоким коэффициентам тепло- и массообмена, чем если бы пар был только в поперечном потоке. SHE типа III лучше всего подходит для паровых смесей при умеренном давлении, содержащих небольшое или умеренное количество неконденсируемого газа. Работа при очень низком абсолютном давлении («высокий вакуум») редко возможна из-за чрезмерного перепада давления во внешних витках.

Рис 1.

Рис. 2.

Тип G

В обрабатывающей промышленности широко используются колонны и реакторы, и спираль типа G была разработана для удовлетворения потребности в индивидуальном блоке вертикального монтажа. монтируется на колонку или реактор. Преимущество такого расположения заключается в том, что оно устраняет необходимость в отдельном конденсаторе и, что более важно, во всей большой паровой трубе и флегмовом барабане, связанных с ним.

В этой модели пар поступает через открытую центральную трубу, а затем поднимается вверх. В расширении верхней оболочки его направление потока меняется на противоположное, и он конденсируется вниз в поперечном потоке в спиральном элементе. При этом теплоноситель прокачивается через периферийное соединение, течет по спиральному каналу к центру и, наконец, выходит через патрубок в надставке верхней обечайки.

Для минимального переохлаждения конденсат может поступать в нижнюю часть кожуха. Однако, когда требуется переохлаждение, перегородка, установленная на нижней поверхности спирального элемента, заставляет конденсат течь в нижних частях каналов в противотоке к хладагенту.

Спиральные теплообменники | Преимущества | Япония

Характеристики

Спиральный пластинчатый теплообменник состоит из двух длинных металлических пластин, сердцевина для формирования двух концентрических спиральных проточных каналов, по одному для каждой жидкости.

Края пластин сварены с одной стороны для каждой жидкости. Ширина швеллерной пластины

и расстояние оптимизированы для указанного режима работы, максимальной теплопередачи,

и легкость доступа.

Ширина швеллерной пластины

и расстояние оптимизированы для указанного режима работы, максимальной теплопередачи,

и легкость доступа.

Зазор между пластинами поддерживается с помощью деталей, которые называются распорками. Также у нас есть вариант модели, которые не требуют их.

Связанный с этой конструкцией спиральный теплообменник KUROSE обладает уникальными преимуществами. по сравнению с другими типами теплообменников, такими как кожухотрубные.

Преимущества

・Надежность в индивидуальных решениях

・Низкие затраты на обслуживание благодаря легкому доступу

・Компактный высокоэффективный теплообменник (CHE)

・Опыт проектирования с 1961 г.

Базовая конструкция (Тип 1)

Тип 91002 спиральные каналы, по одному на каждую жидкость.

Спиральные каналы обеспечивают оптимальную теплопередачу и условия потока для широкий спектр жидкостей, сохраняя при этом общий размер до минимума.

Спиральный теплообменник ТИП 1V ЗАКРЫТЫЙ

Спиральный теплообменник ТИП 1V ОТКРЫТЫЙ

Двухфазное применение (Тип 2)

Спиральный теплообменник -ТИП 2V- МОДЕЛЬ CUT

Тип 2 для использования в качестве конденсатора в условиях глубокого вакуума, ребойлера, газовый охладитель и нагреватель.

Пар в поперечном потоке и охлаждающая среда в спиральном потоке. Это направление потока

может обеспечить чрезвычайно низкий перепад давления на стороне пара.

И большое поперечное сечение потока может принимать большие объемы пара.

Кроме того, короткая высота поперечного сечения подходит для работы в режиме «жидкость-жидкость».

режим работы с большим дисбалансом потока.

Работа в условиях пересечения температур в одиночной спирали

Полностью противоточная система (КШ-1) способна обмениваться теплом, даже если разница температур очень близка.

Возможна длительная эксплуатация

Спираль очень хорошо подходит для работы с жидкостями, вызывающими загрязнение. Одинокий геометрия канала уменьшает загрязнение и называется «самоочищением»

Самоочистка означает, что при загрязнении спирального канала далеко от. Потому что весь поток должен проходить через секцию загрязнения.

Означает увеличение скорости зарастания. Итак, скрабирующий эффект случится.

Высокий общий коэффициент теплопередачи

Спиральный канал легко создает турбулентный поток.

Оптимальную скорость потока можно получить, выбрав наиболее подходящую спираль канал.

Может быть достигнут высокий общий коэффициент теплопередачи.

Меньше обслуживания

Как правило, при установке спирального типа, чтобы сократить расходы на обслуживание.