2.4.Установка и обслуживание манометров.

К установке манометров предъявляются следующие требования:

Манометр должен быть установлен так, чтобы его показания было отчетливо видны обслуживающему персоналу.

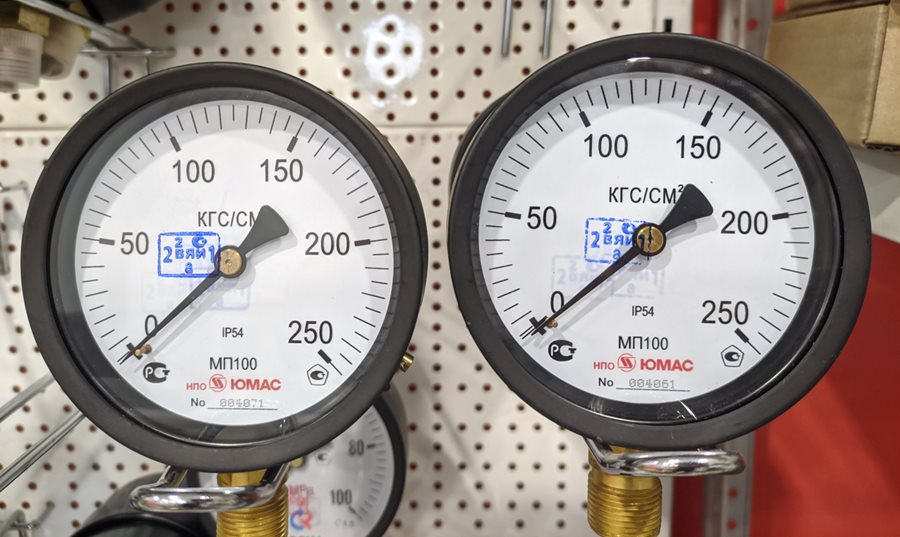

Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ним, должен быть не менее 100 мм, а на высоте от 2 до 3 м – не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Между манометром и сосудом должен быть установлен трехходовой кран или другое аналогичное приспособление; в необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся сосуде, должен снабжаться сифонной трубкой, масляным буфером или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими наружную работу.

В

необходимых случаях манометр в зависимости

от условий работы и свойств среды должен

снабжаться или сифонной трубкой или

масляным буфером, или другими устройствами,

предохраняющими его от непосредственного

воздействия среды и температуры и

обеспечивающими надежную работу

манометра.

Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

Техническое обслуживание манометров в основном заключается в периодической проверке качества затяжки соединений в смазочных пневматических системах.

Точность показаний манометров следует проверять с помощью контрольного манометра. Для этой цели можно пользоваться прибором Э204 или прибором 531 ГАРО.

Периодичность поверки технических манометров с одновитковой трубчатой пружиной – 1 раз в год, мембранных, сильфонных – 1 раз в два года. Поверка должна проводиться при температуре окружающего воздуха 30˚С.

Передача

показаний манометров на расстояние

может осуществляться как электрическими,

так и пневматическими системами. Системы

телепередачи показаний манометров

одинаковы с системами телепередачи

любых приборов, из которых измерительный

импульс преобразуется в линейное или

угловое перемещение.

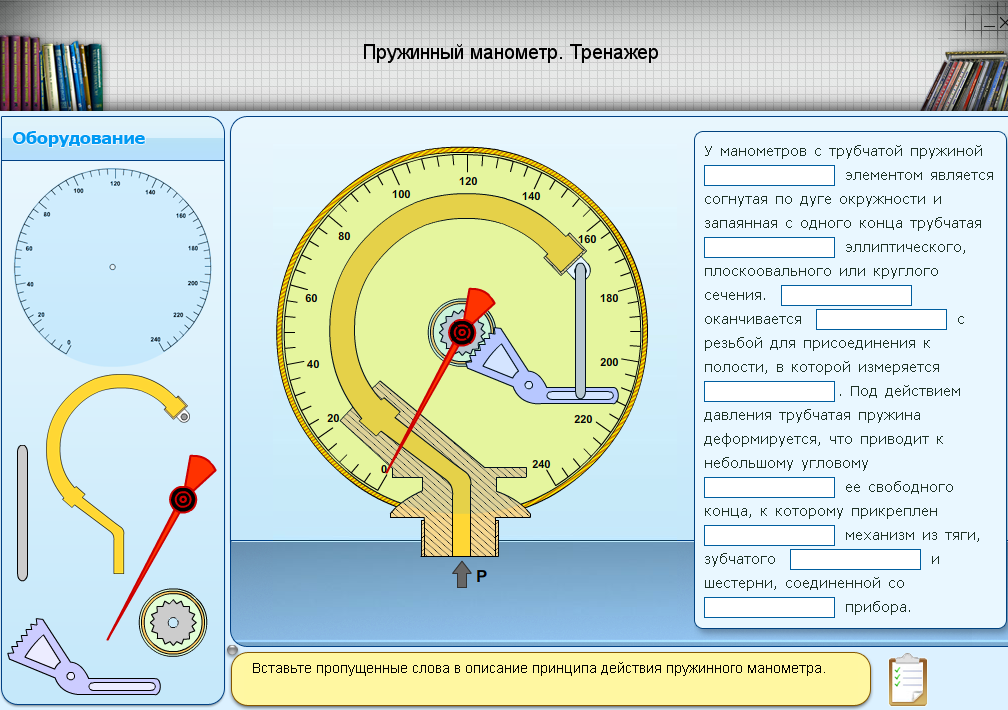

Монтаж и техническое обслуживание приборов для измерения и регулирования давления и разрежения

Приборы для измерения давления подключаются к технологическому оборудованию с помощью отборных устройств и импульсных трубок.

При малых статических давлениях и больших скоростях потока требуется строго соблюдать следующие условия: отборные устройства монтируются в стенке технологического трубопровода 3 (рис. 1) с приваренной бобышкой 2, в которую ввинчивают импульсный трубопровод 1; выравниватель потока 4 устанавливается у входа отборного устройства.

Рис. 1. Выравниватель потока у отборного устройства: 1 — импульсный трубопровод; 2 — бобышка; 3 — технологический трубопровод, 4 — выравниватель потока

При давлении, превышающем 0,3 МПа (3 кг/см2), и длине импульсного трубопровода более 3 м у места отбора размещают отключающие вентили.

На манометрах устанавливают трехходовые краны, используемые для продувки импульсного трубопровода и поверки манометра по образцовому без снятия с места установки. На рис. 2 показаны зоны по сечению технологического трубопровода, в которых лучше подключать отборные устройства.

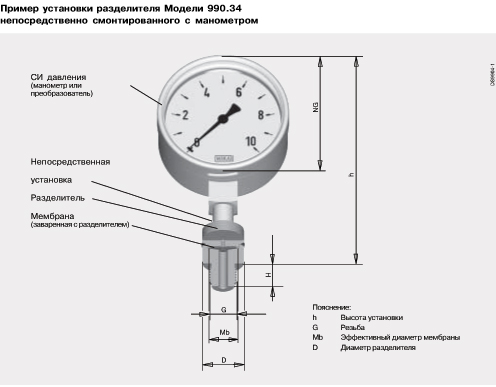

При монтаже деформационных приборов для измерения давления агрессивных сред и вязких жидкостей надо использовать промежуточные разделительные устройства.

Прибор необходимо устанавливать так, чтобы циферблат находился в вертикальном положении. Угол наклона не должен превышать 15°. При монтаже запрещается вращать прибор за корпус во избежание перекоса механизма и его повреждения; нужно пользоваться гаечным ключом, вращая штуцер за четырехгранник.

Рис. 2. Зоны по сечению трубопровода, в которых устанавливают отборные устройства для измерения давления газа (г) и жидкости (ж)

В месте установки допускается вибрация, вызывающая размах стрелки не более 1/10 деления шкалы; при больших вибрациях подбирают виброустойчивые приборы. Для измерения давления пульсирующих и переменных нагрузок перед прибором следует подключать устройство, гасящее пульсацию.

Соединения приборов с трубами, подводящими давление, уплотняют прокладками из кожи (при давлении до 1 МПа), свинца (до 5 МПа), меди (свыше 5 МПа) или фибры (до 50 МПа). При измерении давления кислорода ставят свинцовые прокладки, а аммиака — из мягкой стали.

Приборы можно нагружать при постоянном давлении до 3/4 верхнего предела измерений, а при переменном — до 2/3. Под постоянным следует понимать такое давление, которое изменяется со скоростью не более 1 % в секунду от суммы абсолютных значений пределов измерений; переменное давление многократно изменяется со скоростью не более 10% в секунду. Характерные неисправности деформационных манометров, их возможные причины и способы устранения приведены в табл. 1, жидкостных — в табл. 2.

При монтаже деформационных приборов необходимо подводящие линии делать из трубок с внутренним диаметром не менее 3 мм, не допуская резких перегибов.

Предварительно следует проверить отклонение стрелки от нулевой отметки шкалы, основную погрешность, вариацию показаний и герметичность чувствительного элемента.

Если стрелка отклонилась от нулевой отметки шкалы на величину, превышающую половину допускаемой основной погрешности, надо произвести корректировку нуля, поворачивая отверткой корректор до установки стрелки на нуль.

Таблица 1. Характерные неисправности деформационных манометров и способы их устранения

Основная погрешность определяется путем установки стрелки прибора на оцифрованные отметки шкалы и отсчета действительного значения измеряемого давления по образцовому прибору. Образцовыми приборами могут быть жидкостные микроманометры МКВ-250 и ММН-240, переносной прибор типа ППР-2М, манометры типа МО и вакуумметры типа ВО.

Вариацию показаний находят как разность между показаниями при прямом и обратном ходе на отметках, выбранных для определения основной погрешности. Контрольную поверку производят раз в полгода.

Таблица 2. Характерные неисправности жидкостных манометров для измерения давления и способы их устранения

Герметичность чувствительного элемента проверяют следующим образом. Плавно увеличивают давление до верхнего предела измерения и выдерживают не менее 5 минут. Прибор считается герметичным, если после 3 минут выдержки в течение 2 минут падение давления не превышает 1% от предела измерения.

Подводящие линии периодически продувают сжатым воздухом или инертным газом под давлением 0,1 МПа.

Место монтажа выбирают так, чтобы обеспечивалась хорошая видимость циферблата прибора. Во избежание запаздывания показаний расстояние между прибором и местом отбора давления должно быть минимальным.

Техническое обслуживание регулирующих устройств заключается в проверке погрешности срабатывания контактов, зоны нечувствительности, а также сопротивления электрической изоляции между корпусом и токопроводящими деталями не реже одного раза в три месяца. Кроме того, необходимо следить за герметичностью присоединения трубопровода к приборам и за тем, чтобы давление, поступающее в прибор, не было пульсирующим.

Проверка основной погрешности срабатывания контактов и зоны нечувствительности производится при настройке регулировочной пружины с крайними значениями диапазона настройки и на двух промежуточных точках с минимальным, максимальным и средним значениями зоны нечувствительности на каждой проверяемой точке. Подводимое давление отсчитывают по образцовому манометру, а разрежение — по образцовому вакуумметру, погрешность которых не должна превышать 1/4 основной допускаемой погрешности срабатывания прибора.

Подводимое давление отсчитывают по образцовому манометру, а разрежение — по образцовому вакуумметру, погрешность которых не должна превышать 1/4 основной допускаемой погрешности срабатывания прибора.

Контроль срабатывания и возврата производят визуально по контрольной лампочке, включенной в электрическую цепь прибора. Скорость изменения контролируемого давления должна быть не более 0,5 МПа в минуту при подходе к точке срабатывания.

Сопротивление электрической изоляции проверяется мегомметром, развивающим напряжение 500 В постоянного тока. Один полюс мегомметра присоединяют к клеммам, другой — к корпусу прибора.

Характерные неисправности устройств для регулирования давления, возможные причины и способы их устранения приведены в табл. 3.

Таблица 3. Характерные неисправности устройств для регулирования давления и способы их устранения

Краткое содержание работ по техническому обслуживанию и текущему ремонту приборов для измерения и регулирования давления и разрежения приведено в табл. 4.

4.

Таблица 4. Содержание работ по обслуживанию и техническому ремонту приборов для измерения и регулирования давления и разрежения

Техническое обслуживание манометров и поиск и устранение неисправностей

Насосы и системы, март 2009 г.

Манометры являются важным индикатором того, правильно ли работает система или ее компонент. Манометры обычно практически не требуют обслуживания, кроме периодической калибровки. Однако, если манометры требуют минимального обслуживания, почему некоторые из них постоянно изнашиваются?

Датчики со временем изнашиваются. Это нормально. Если манометры преждевременно выходят из строя или создается впечатление, что их заменяют слишком часто, следует изучить некоторые общие факторы. Слишком часто отказы манометра являются результатом неправильного применения или злоупотребления. Ниже приведены некоторые важные факторы, которые следует учитывать, чтобы убедиться, что используемый прибор подходит для применения.

Во-первых, перед удалением какого-либо прибора из системы важно убедиться, что давление в системе сброшено, датчик имеет безопасную температуру для работы и в нем отсутствуют какие-либо токсичные или опасные технологические среды. Манометры не следует повторно использовать для приложений, отличных от исходных технологических сред, из-за риска потенциального перекрестного загрязнения между несовместимыми технологическими средами.

Манометры не следует повторно использовать для приложений, отличных от исходных технологических сред, из-за риска потенциального перекрестного загрязнения между несовместимыми технологическими средами.

Калибровка

Рекомендуется калибровка, прослеживаемая NIST, с помощью контрольного калибра с точностью, по крайней мере, в четыре раза превышающей точность тестируемого прибора. В идеале диапазон давления испытательного прибора должен быть таким же, как и у тестируемого прибора. Можно также использовать цифровой измерительный прибор с диапазоном, который находится в пределах приемлемой частоты ошибок. Частота калибровки должна определяться пользователем в зависимости от важности применения и учитывать множество факторов, влияющих на срок службы прибора. Эти факторы включают, помимо прочего, вибрацию, пульсацию, скачки давления, циклы давления, температуру и другие условия окружающей среды.

Выбор диапазона давления

Одной из наиболее распространенных форм неправильного применения является неправильный выбор диапазона давления. Выбор диапазона давления имеет решающее значение и должен учитывать как рабочее давление в системе, так и максимальное давление в системе. Максимальное давление в данном случае является абсолютным наивысшим давлением, которому может подвергаться манометр в рассматриваемой системе.

Выбор диапазона давления имеет решающее значение и должен учитывать как рабочее давление в системе, так и максимальное давление в системе. Максимальное давление в данном случае является абсолютным наивысшим давлением, которому может подвергаться манометр в рассматриваемой системе.

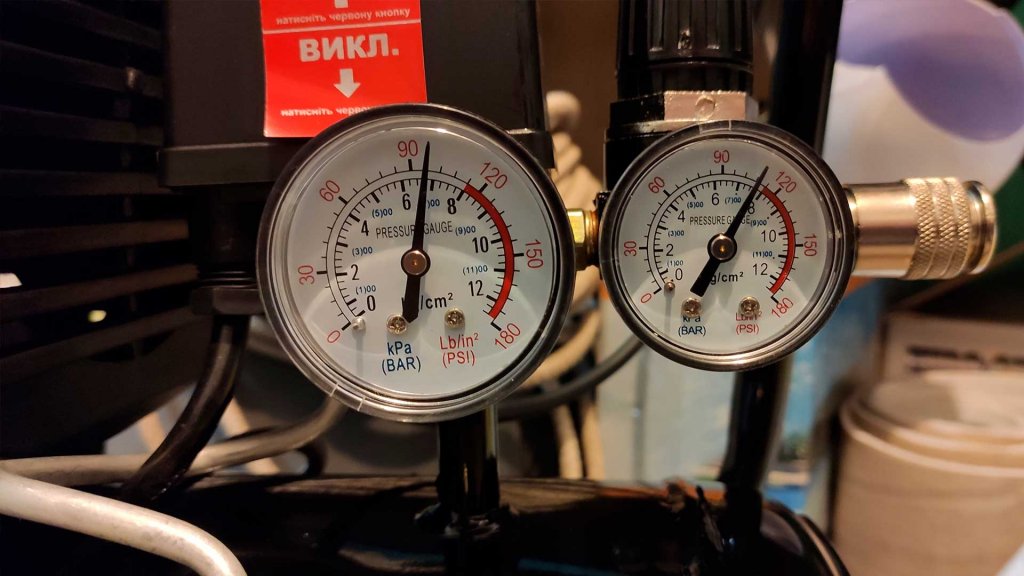

Рабочее давление — это среднее давление, которому постоянно подвергается манометр. Рабочее давление должно находиться в пределах средней половины циферблата манометра, как указано в стандартах ASME B40.1 (см. рис. 1), а выбранный диапазон давления должен как минимум в два раза превышать рабочее давление, но не менее максимального давления в системе. (т. е. при рабочем давлении 160 фунтов на квадратный дюйм и максимальном давлении 300 фунтов на квадратный дюйм следует использовать диапазон давления от 0 до 300 фунтов на квадратный дюйм).

Рисунок 1

Никогда нельзя подавать на манометр давление, превышающее отсчет полной шкалы. Применение давления, превышающего показания полной шкалы, может привести к тому, что прибор станет неточным, вызовет утечки в системе и значительно сократит срок службы манометра. Если манометр подозревается в избыточном давлении, необходимо подтвердить максимальное и рабочее давление, а затем выбрать правильный диапазон. Если максимальное давление в системе достаточно велико, чтобы рабочее давление не было легко читаемо на циферблате, может быть установлено устройство сброса давления, чтобы предотвратить воздействие на прибор избыточного давления.

Если манометр подозревается в избыточном давлении, необходимо подтвердить максимальное и рабочее давление, а затем выбрать правильный диапазон. Если максимальное давление в системе достаточно велико, чтобы рабочее давление не было легко читаемо на циферблате, может быть установлено устройство сброса давления, чтобы предотвратить воздействие на прибор избыточного давления.

Температура

Температуры ниже или выше рекомендованных производителем могут серьезно повредить манометр. Должны быть проверены рабочие и максимальные температурные параметры системы. Необходимо сверяться со спецификациями производителей как по максимальной температуре окружающей среды, так и по максимальной температуре среды, чтобы убедиться, что манометр не подвергается воздействию температуры, превышающей максимальные номинальные значения. Снижение температуры может быть достигнуто с помощью таких устройств, как сифон, капилляр, градирня или другое устройство.

Совместимость смачиваемых частей

Совместимость смачиваемых частей — еще одно распространенное неправильное применение. Коррозионная технологическая среда может не оказывать отрицательного воздействия на более толстостенные компоненты системы (такие как трубопроводы и клапаны). Однако внутренние компоненты манометра должны реагировать на давление. Толщина внутренних частей манометра тоньше, чем у многих компонентов системы, и они более подвержены возможной утечке в результате воздействия даже слабо коррозионных технологических сред.

Коррозионная технологическая среда может не оказывать отрицательного воздействия на более толстостенные компоненты системы (такие как трубопроводы и клапаны). Однако внутренние компоненты манометра должны реагировать на давление. Толщина внутренних частей манометра тоньше, чем у многих компонентов системы, и они более подвержены возможной утечке в результате воздействия даже слабо коррозионных технологических сред.

Чтобы убедиться в отсутствии коррозии, следует использовать таблицу химической совместимости. Обратитесь к смачиваемым частям манометра и рассматриваемой технологической среды. Если в таблицах совместимости указан рейтинг ниже максимально возможного (обычно «А»), следует выбрать другую смачиваемую деталь с наивысшей устойчивостью к технологической среде. Как правило, манометры изготавливаются только с тремя смачиваемыми частями. Обычно это медный сплав, нержавеющая сталь 316 и монель. Если требуются другие смачиваемые детали (например, экзотические металлы или полимеры), это можно сделать с помощью диафрагмы или химического уплотнения. Мембрана или химическое уплотнение — это устройство, которое изолирует внутренние части датчика от технологической среды.

Мембрана или химическое уплотнение — это устройство, которое изолирует внутренние части датчика от технологической среды.

Если манометр устанавливается для работы с паром, независимо от его смачиваемых частей, перед манометром всегда следует устанавливать паровой сифон, чтобы предотвратить повреждение внутренних частей манометра. Кроме того, любые манометры, предназначенные для работы с кислородом, должны быть очищены для работы с кислородом в соответствии с надлежащими стандартами и иметь четкую и постоянную маркировку.

Вибрация

Если в приложении присутствует вибрация, может быть рекомендован удаленный монтаж через капилляр. Если это невозможно или нежелательно, можно использовать заполненный жидкостью корпус для гашения вибрации иглы и смазки внутренних частей. Всегда проверяйте совместимость заполнения манометра с технологической средой на случай случайного контакта.

Пульсация, скачки давления и циклическое изменение давления

Если в системе присутствует пульсация или частое циклическое изменение давления, сначала следует проверить правильность выбора диапазона давления. Скачки давления можно обнаружить с помощью манометра со стрелкой максимального давления. Это манометр со вспомогательной стрелкой, притягиваемой основной стрелкой, которая, если оставить ее в системе на определенный период времени, покажет максимальное давление, отображаемое за это время. В качестве альтернативы можно использовать цифровой датчик с возможностью регистрации данных.

Скачки давления можно обнаружить с помощью манометра со стрелкой максимального давления. Это манометр со вспомогательной стрелкой, притягиваемой основной стрелкой, которая, если оставить ее в системе на определенный период времени, покажет максимальное давление, отображаемое за это время. В качестве альтернативы можно использовать цифровой датчик с возможностью регистрации данных.

Доступно множество типов демпфирующих устройств, которые могут помочь замедлить эффекты пульсации и цикличности. Эти устройства включают, но не ограничиваются ими, уменьшенные отверстия, демпферы давления фильтрующего типа, демпферы поршневого типа и регулируемые демпферы. Хотя эти устройства не могут полностью предотвратить пульсацию или скачки давления, они могут уменьшить влияние этих условий и значительно продлить срок службы манометра.

Установка

Повреждения в результате установки являются обычным явлением. Манометры всегда следует устанавливать с помощью гаечного ключа на гнездо. Важно никогда не устанавливать манометр вручную или поворачивая корпус.

Важно никогда не устанавливать манометр вручную или поворачивая корпус.

Заключение

Вышеуказанные факторы являются одними из первых, которые необходимо изучить при устранении неисправностей или установке нового манометра. Тем не менее, многие из этих факторов часто являются одними из самых недооцененных. Изучение этих основных факторов является хорошей отправной точкой для устранения неполадок и увеличения срока службы манометра. Однако это не исчерпывающее руководство, а только для справки. Перед обслуживанием или установкой любого манометра всегда следует сверяться со стандартами ASME B40.1.

Техническое обслуживание манометра и поиск и устранение неисправностей

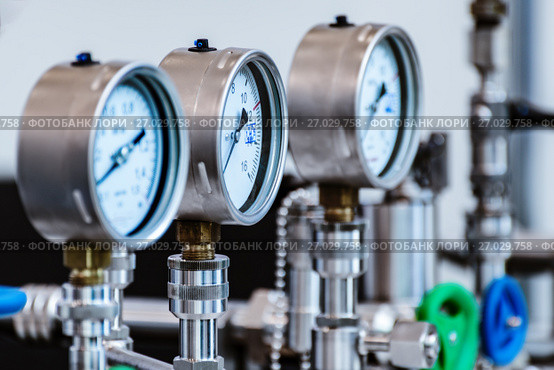

Рис. 1. Манометры бывают разных размеров, шкал и типов соединений.

Манометры требуют регулярного обслуживания для обеспечения точных и надежных показаний давления. Техническое обслуживание манометров обычно минимально, за исключением периодической калибровки. Они используются в самых разных бытовых и промышленных процессах, поэтому важно знать, как их обслуживать и устранять неполадки для правильной работы системы.

Содержание

- Калибровочные стандарты

- Выбор диапазона давления

- Факторы, отрицательно влияющие на манометры

- Часто задаваемые вопросы

Калибровочные стандарты

Национальный институт стандартов и технологий (NIST), нерегулируемое агентство в США, устанавливает стандарты для калибровки манометров.

- Прослеживаемая калибровка: Прослеживаемая калибровка обеспечивает калибровку измерительного устройства или инструмента по известному стандарту.

- Точность: Выберите калибровочный манометр, точность которого как минимум в четыре раза выше, чем у тестируемого манометра. Кроме того, диапазоны давления калибратора и тестируемого манометра должны совпадать.

Однако также можно использовать цифровое устройство для испытания давлением с диапазоном, который находится в пределах приемлемой частоты ошибок.

Однако также можно использовать цифровое устройство для испытания давлением с диапазоном, который находится в пределах приемлемой частоты ошибок. - Частота: Определите частоту калибровки с учетом таких факторов, как приложение, для которого измеряется давление, насколько точным должно быть измерение, а также другие факторы, влияющие на срок службы манометра, такие как вибрация, пульсация, скачки давления, давление циклы, температура и условия окружающей среды.

Выбор диапазона давления

Учитывайте рабочее давление и максимальное давление в системе при выборе рабочего диапазона манометра. Максимальное давление относится к самому высокому давлению, которому может подвергаться манометр, а рабочее давление — это среднее давление, которое он будет постоянно испытывать. Для обеспечения точных показаний рекомендуется, чтобы рабочее давление находилось в середине диапазона манометра. Например, если система имеет рабочее давление 3 бар (43,5 фунта на кв. дюйм) и максимальное давление 6 бар, идеальный манометр должен иметь диапазон 0–6 бар (87 фунтов на кв. дюйм). Крайне важно, чтобы давление никогда не превышало максимальное значение манометра, так как это может привести к неточным показаниям, утечкам в системе и сокращению срока службы манометра. При необходимости установите предохранительный клапан, чтобы облегчить считывание показаний циферблатного индикатора и предотвратить контакт прибора с избыточным давлением. Прочтите нашу статью о советах по выбору манометров для получения более подробной информации о выборе манометров для применения.

дюйм) и максимальное давление 6 бар, идеальный манометр должен иметь диапазон 0–6 бар (87 фунтов на кв. дюйм). Крайне важно, чтобы давление никогда не превышало максимальное значение манометра, так как это может привести к неточным показаниям, утечкам в системе и сокращению срока службы манометра. При необходимости установите предохранительный клапан, чтобы облегчить считывание показаний циферблатного индикатора и предотвратить контакт прибора с избыточным давлением. Прочтите нашу статью о советах по выбору манометров для получения более подробной информации о выборе манометров для применения.

Факторы, негативно влияющие на манометры

Факторы, негативно влияющие на манометры:

- Вибрация

- Скачки давления, циклическое изменение давления и пульсация

- Температура

- Совместимость смачиваемых частей

- Неправильная установка

В этом разделе рассматриваются эти факторы, а также предлагаются решения.

Вибрация

Вибрация является основной причиной выхода из строя манометра на производственных предприятиях. Эти вибрации затрудняют чтение стрелки манометра. Кроме того, вибрации со временем постепенно повреждают механизм указателя, что приводит к неточным показаниям.

Раствор

Используйте заполненный жидкостью циферблат, чтобы гасить вибрации иглы и смазывать внутренние детали. Прочтите нашу статью о жидкостных манометрах для более подробной информации. В качестве альтернативы можно расположить манометр подальше от источника вибрации, используя разделительную диафрагму с капиллярным соединением. Разделительная диафрагма может быть установлена в различных местах системы, а также обеспечивает возможность удаленного контроля.

Скачки давления и пульсация

Вибрация – это непрерывные колебания механических частей системы. Напротив, пульсация является регулярным явлением быстрого повышения давления в среде.

Решение

- Сначала проверьте рабочий диапазон манометра, если система сталкивается с частыми импульсами или циклами давления в приложении.

Простым способом обнаружения пиков давления в системе является использование манометра, оснащенного указателем максимального давления. Если оставить его в системе, это будет показывать максимальное давление, отображаемое с течением времени. Другим вариантом является использование цифрового датчика с возможностью регистрации.

Простым способом обнаружения пиков давления в системе является использование манометра, оснащенного указателем максимального давления. Если оставить его в системе, это будет показывать максимальное давление, отображаемое с течением времени. Другим вариантом является использование цифрового датчика с возможностью регистрации. - Как и в случае с механической вибрацией, использование заполненных жидкостью корпусов помогает уменьшить скачки давления в системе. Используйте защитные устройства, такие как ограничители розеток. Это компактное устройство оснащено крошечным отверстием, которое замедляет и регулирует давление среды до того, как она достигнет манометра. Ограничители доступны по цене и легко устанавливаются в систему. Многие регуляторы сжатого газа имеют ограничитель, уже встроенный в отверстие.

- Для более сильных пульсаций можно использовать демпфирующий или игольчатый клапан.

- Демпферы действуют аналогично ограничителям, но предлагают более широкий спектр вариантов материалов, размеров отверстий и номинальных давлений.

Амортизаторы также с меньшей вероятностью засоряются и могут быть легко отрегулированы на месте с помощью сменных поршней или регулировочных винтов.

Амортизаторы также с меньшей вероятностью засоряются и могут быть легко отрегулированы на месте с помощью сменных поршней или регулировочных винтов. - Игольчатые клапаны также регулируют поток среды, уменьшая воздействие пульсаций. Они часто используются в нагнетательных насосах и в котельных.

- Демпферы действуют аналогично ограничителям, но предлагают более широкий спектр вариантов материалов, размеров отверстий и номинальных давлений.

Температура

Воздействие на манометр температуры ниже или выше, указанной производителем манометра, может повредить манометр.

Решение

- Всегда сверяйтесь с требованиями производителя в отношении максимальной температуры окружающей среды и максимальной температуры среды, чтобы убедиться, что манометр не будет подвергаться воздействию температур, превышающих максимально допустимые значения.

- Мембранный разделитель с капиллярной трубкой позволяет измерять давление вдали от экстремальных температур. Чем больше длина капиллярной трубки, тем больше тепла рассеивается до того, как давление среды достигнет манометра.

- Прикрепите адаптеры охлаждения к манометрам. Ребра этих адаптеров эффективно излучают и рассеивают тепло. При необходимости используйте сифоны, градирни и подобные устройства для снижения температуры среды.

Совместимость смачиваемых частей

Смачиваемые части — это компоненты сенсорного устройства на стороне измерения, которые контактируют с жидкой средой. Толщина внутренних стенок манометров тоньше, чем у многих компонентов системы, и они более подвержены утечкам даже в присутствии умеренно агрессивных сред.

Решение

- Всегда проверяйте совместимость смачиваемых частей с измеряемой жидкостью. Используйте наши таблицы химической совместимости, чтобы убедиться, что материал датчика совместим со средой.

- См. смачиваемые части манометра и технологическую среду, используемую в системе. Всякий раз, когда в таблице совместимости указан рейтинг ниже максимально возможного (обычно «А» или «+»), выберите другую смачиваемую деталь с самым высоким сопротивлением технологической среде.

- Манометр обычно изготавливается только из одного из трех материалов, контактирующих со средой: медный сплав, нержавеющая сталь 316 или сплав монель. Используйте диафрагму или химическое уплотнение, когда есть потребность в различных смачиваемых деталях. Мембрана или химическое уплотнение изолируют внутренние части манометра и рабочую среду. Также крайне важно установить паровой сифон перед манометром, установленным в паровой магистрали, независимо от смачиваемых частей. Это помогает предотвратить повреждение внутренних частей манометра.

Установка

Повреждения, полученные во время установки, являются распространенной причиной преждевременного выхода из строя манометра. Всегда устанавливайте манометры с помощью гаечного ключа; никогда не поворачивайте их вручную. Прочтите нашу статью о работе и установке манометра, чтобы узнать больше об установке манометра.

Дополнительная информация о манометрах

Чтобы полностью понять, как работают манометры, прочитайте нашу статью о манометрах.

Однако также можно использовать цифровое устройство для испытания давлением с диапазоном, который находится в пределах приемлемой частоты ошибок.

Однако также можно использовать цифровое устройство для испытания давлением с диапазоном, который находится в пределах приемлемой частоты ошибок. Простым способом обнаружения пиков давления в системе является использование манометра, оснащенного указателем максимального давления. Если оставить его в системе, это будет показывать максимальное давление, отображаемое с течением времени. Другим вариантом является использование цифрового датчика с возможностью регистрации.

Простым способом обнаружения пиков давления в системе является использование манометра, оснащенного указателем максимального давления. Если оставить его в системе, это будет показывать максимальное давление, отображаемое с течением времени. Другим вариантом является использование цифрового датчика с возможностью регистрации. Амортизаторы также с меньшей вероятностью засоряются и могут быть легко отрегулированы на месте с помощью сменных поршней или регулировочных винтов.

Амортизаторы также с меньшей вероятностью засоряются и могут быть легко отрегулированы на месте с помощью сменных поршней или регулировочных винтов.