3. 4. Перегонка Простая перегонка при атмосферном давлении

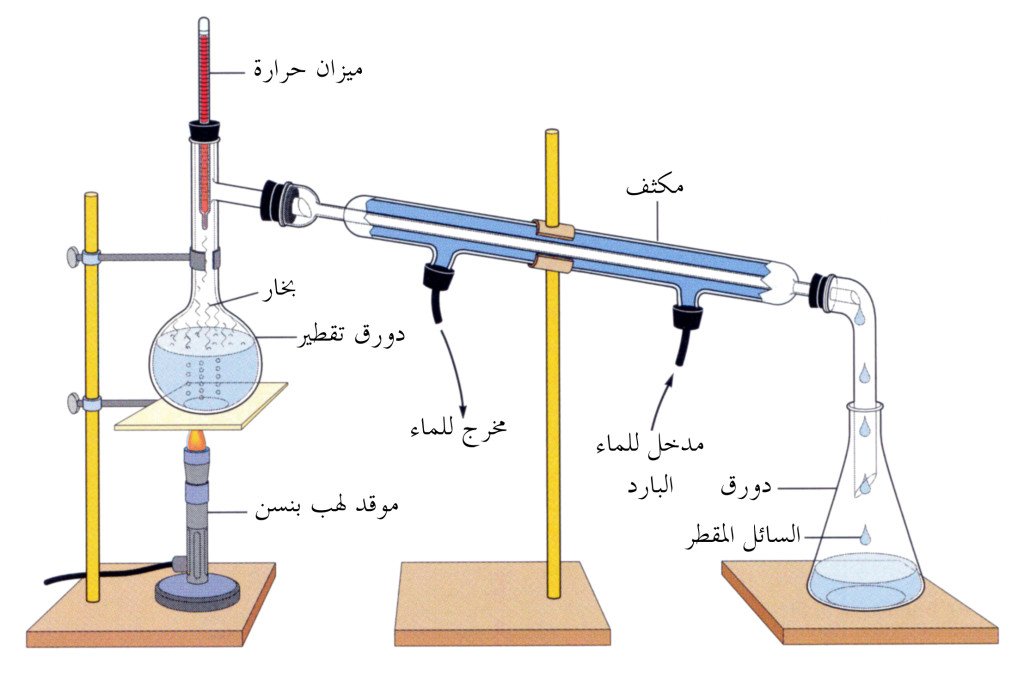

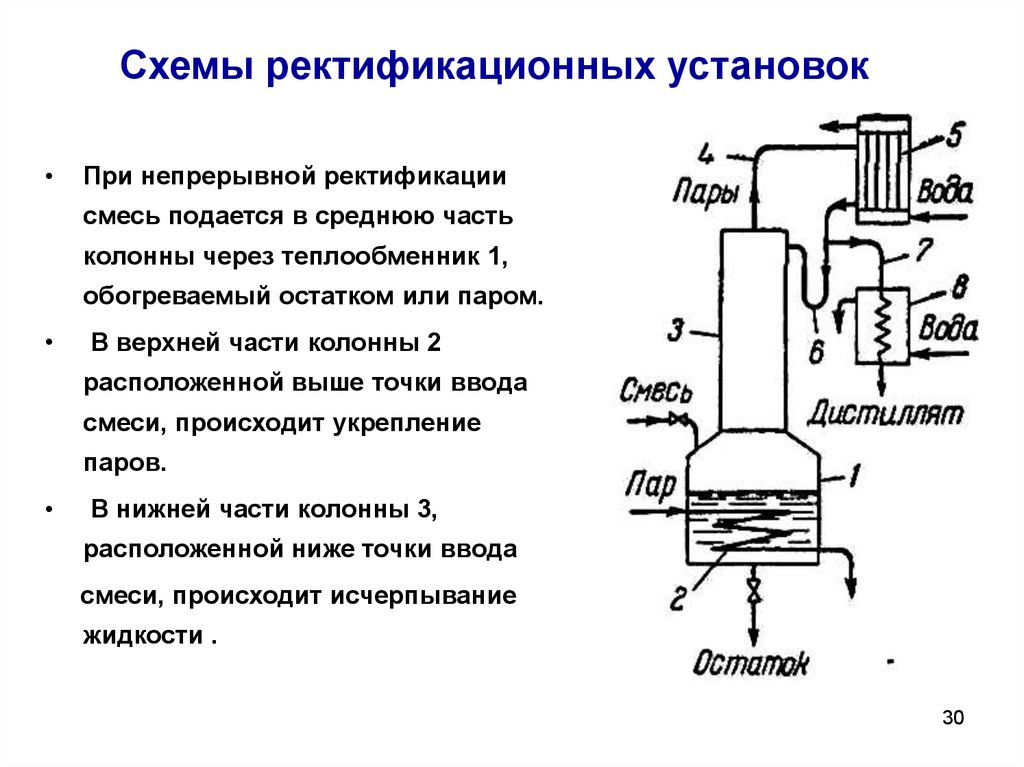

Перегонка служит важнейшим методом разделения и очистки жидкостей. В простейшем случае перегонка заключается в нагревании жидкости до кипения и конденсации ее паров в виде дистиллята в холодильнике. Так как при этом происходит перемещение только одной фазы, а именно пара, говорят о прямоточной перегонке. Если же часть сконденсированного пара (флегма) стекает навстречу восходящему току паров и постоянно возвращается в перегонную колбу, то такой процесс называют противоточной перегонкой, Противоточная перегонка или ректификация, осуществляется в ректификационных колоннах.

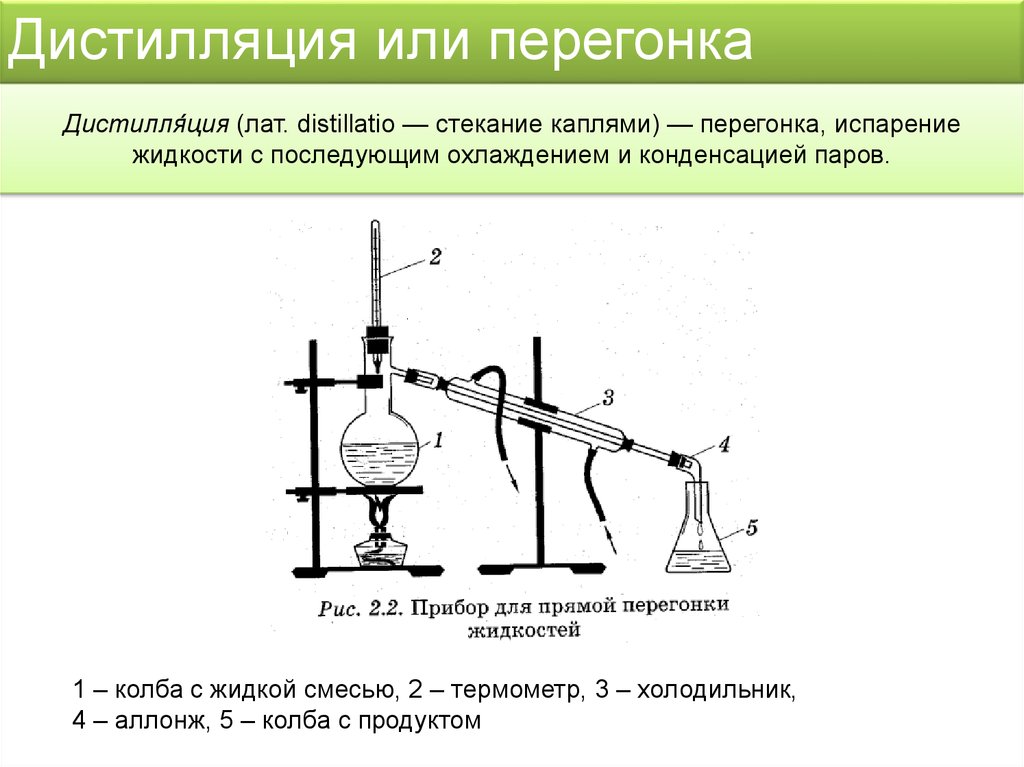

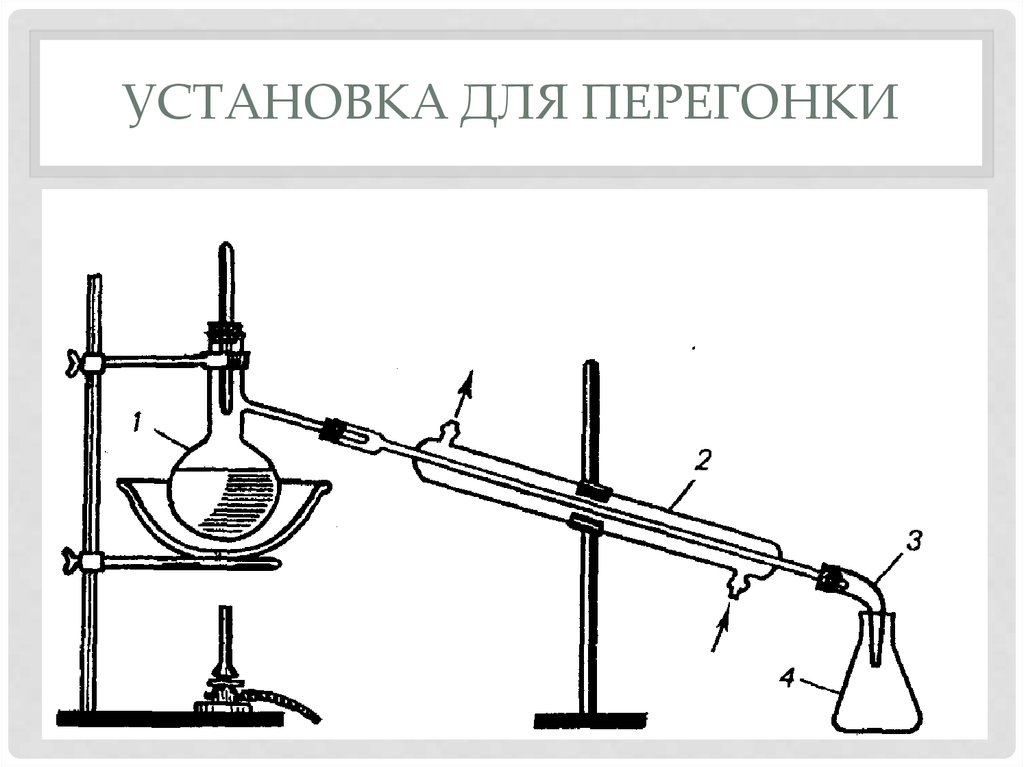

Во

время перегонки жидкость переходит

в пар, а затем конденсируется. Основными

частями прибора являются: перегонная

колба 2 с дефлегматором 3 (или колба

Вюрца), термометр 4, нисходящий (прямой)

холодильник Либиха 5, аллонж 6, приемник

7 и нагреватель 1 (электрическая плитка,

газовая горелка, баня и др. | |

Рис. 17. Прибор для перегонки при атмосферном давлении | |

Обычную перегонку при атмосферном давлении целесообразно применять для жидкостей с температурой кипения от 40 до 150 оС, так как выше 150 оС многие вещества уже разлагаются, а жидкости с температурой кипения ниже 40 оС нельзя перегнать без значительных потерь в обычных приборах. Если жидкость кипит при температуре выше 150 оС, ее перегоняют при уменьшенном давлении. Во многих случаях для такой перегонки бывает достаточно вакуума водоструйного (8 -15 мм рт. ст.) или ротационного масляного (0,01 – 1 мм рт. ст.) насоса.

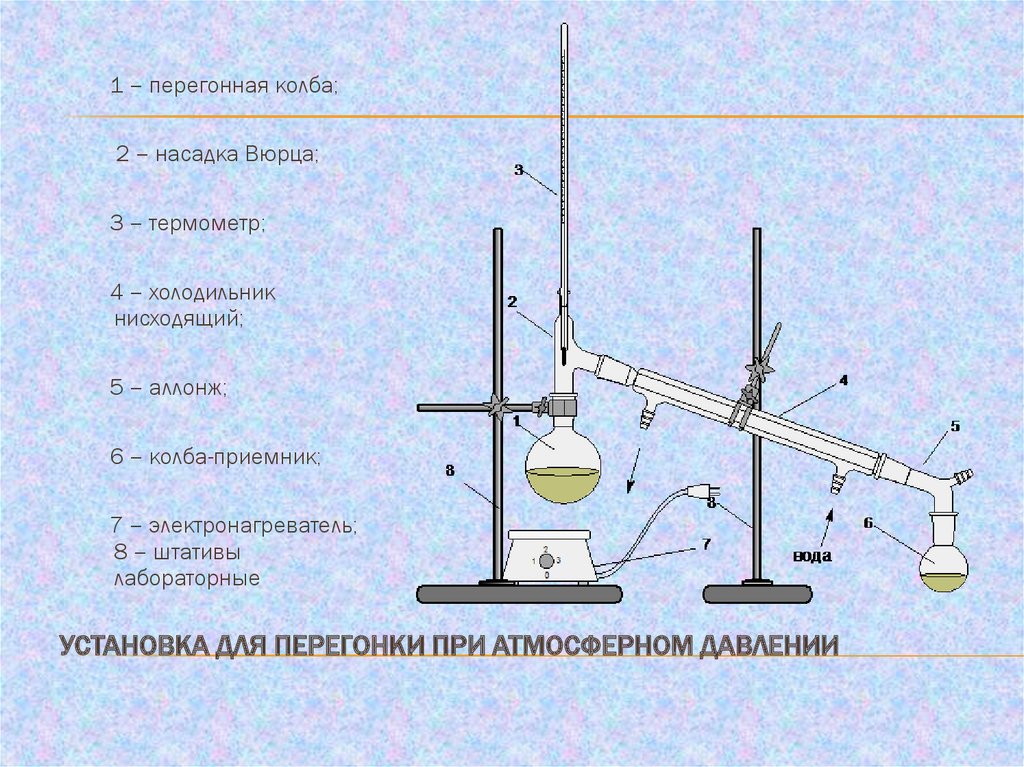

Перегонка при атмосферном давлении осуществляется в обычных приборах, изображенных на рис 17.

Перегонные колбы.

Объем перегонной колбы выбирают в зависимости от количества перегоняемой жидкости и от температуры ее кипения. Жидкость должна занимать не более 2/3

объема колбы; при большем заполнении

возможен выброс жидкости в приемник

во время кипения. Колба не должна быть

слишком большой, так как в ней остается

много жидкости после конденсации

заполняющих ее паров. Особенно это надо

учитывать при перегонке высококипящих

жидкостей. В зависимости от температуры

кипения жидкости следует подбирать

колбу с соответствующим расположением

отводной трубки. Если температура

кипения перегоняемой жидкости высока,

отводная трубка должна быть расположена

как можно ниже. Если же температура

кипения жидкости низкая, то отводная

трубка должна быть припаяна как можно

выше.

Жидкость должна занимать не более 2/3

объема колбы; при большем заполнении

возможен выброс жидкости в приемник

во время кипения. Колба не должна быть

слишком большой, так как в ней остается

много жидкости после конденсации

заполняющих ее паров. Особенно это надо

учитывать при перегонке высококипящих

жидкостей. В зависимости от температуры

кипения жидкости следует подбирать

колбу с соответствующим расположением

отводной трубки. Если температура

кипения перегоняемой жидкости высока,

отводная трубка должна быть расположена

как можно ниже. Если же температура

кипения жидкости низкая, то отводная

трубка должна быть припаяна как можно

выше. Во избежание

загрязнения вещества дистиллят должен

как можно меньше соприкасаться с пробками

– корковыми и резиновыми. Поэтому

отводную трубку перегонной колбы лучше

вставлять так, чтобы она доходила до

части холодильника, охлаждаемой водой.

Термометр, пропущенный через центр

пробки, укрепляют на такой высоте, чтобы

шарик с ртутью находился немного ниже

места впайки отводной трубки; в этом

месте он хорошо омывается парами, что

обеспечивает наиболее правильное

измерение температуры кипения.

Во время перегонки часто наблюдается перегревание жидкости, вызывающее внезапное вскипание жидкости и как следствие этого выброс жидкости в приемник. Применяют средства, обеспечивающие равномерное кипение (“кипелки”), например кусочки пористого фарфора, пемзы или стекловату. Модно применять стеклянные капилляры, заплавленные с одного конца. Длина их может быть различна и лимитируется длиной горлышка колбы. Капилляры помещают в колбу вертикально, заплавленным концом вверх; короткие капилляры бросают на дно колбы.

Холодильники

предназначены для охлаждения паров

кипящей жидкости (рис. 5). При перегонке

чаще всего применяют холодильник Либиха

(5 «г»), состоящий из стеклянной трубки,

через которую проходят пары жидкости,

и рубашки, заполненной водой. Такой

холодильник, из которого конденсат не

попадает обратно в перегонную колбу, а

направляется в приемник, называется

прямым. Длина холодильника определяется

температурой кипения жидкости и ее

количеством. Следует следить за тем,

чтобы вода в холодильник поступала

противотоком и непрерывно. При перегонке

жидкостей, кипящих выше 120 – 130

5). При перегонке

чаще всего применяют холодильник Либиха

(5 «г»), состоящий из стеклянной трубки,

через которую проходят пары жидкости,

и рубашки, заполненной водой. Такой

холодильник, из которого конденсат не

попадает обратно в перегонную колбу, а

направляется в приемник, называется

прямым. Длина холодильника определяется

температурой кипения жидкости и ее

количеством. Следует следить за тем,

чтобы вода в холодильник поступала

противотоком и непрерывно. При перегонке

жидкостей, кипящих выше 120 – 130

Приемники. Дистиллят

из холодильника поступает через аллонж

в приемник, в качестве которого применяют

преимущественно конические или

круглодонные колбы. Легко воспламеняющиеся

и низкокипящие вещества собирают в

закрытый пробкой или пришлифованный с

аллонжем приемник, имеющий отводную

трубку, через которую отводятся не

сконденсировавшиеся пары. Для более

полной конденсации приемник помещают

в сосуд с водой или льдом. Аналогично

собирают жидкости вредные для здоровья.

Вещества, разлагающиеся под действием

влаги, защищают, присоединив к отводной

трубке аллонжа хлоркальциевую трубку

с поглотителем (рис. 6 «б, в»).

Легко воспламеняющиеся

и низкокипящие вещества собирают в

закрытый пробкой или пришлифованный с

аллонжем приемник, имеющий отводную

трубку, через которую отводятся не

сконденсировавшиеся пары. Для более

полной конденсации приемник помещают

в сосуд с водой или льдом. Аналогично

собирают жидкости вредные для здоровья.

Вещества, разлагающиеся под действием

влаги, защищают, присоединив к отводной

трубке аллонжа хлоркальциевую трубку

с поглотителем (рис. 6 «б, в»).

После того как

установка для перегонки собрана, и все

ее части плотно соединены друг с другом,

вынимают пробку с термометром, вставляют

в горловину колбы Вюрца воронку, нижний

конец которой должен располагаться

ниже бокового отвода колбы. Через воронку

наливают перегоняемую жидкость.

Перегонную колбу следует заполнять не

более чем на 2/3, воронку вынимают и в

жидкость вносят “кипелки”. Воронку

вынимают, в горловину перегонной колбы

снова вставляют термометр, жидкость в

колбе начинают нагревать. Выбор

нагревательного прибора зависит от

температуры кипения перегоняемой

жидкости, ее горючести и взрывоопасности.

Перегонку ведут с такой скоростью, чтобы в течение секунды в приемник попадало не более 1-2 капель дистиллята.

Простую перегонку можно проводить из колбы, снабженной дефлегматором (рис. 4 «г»). Дефлегматор применяют для улучшения разделения смесей при перегонке. Существуют различные типы дефлегматоров, отличающиеся конструктивно, но выполняющие одинаковые функции. В дефлегматоре происходит частичная конденсация и некоторое обогащение паров, превращающихся в дистиллят, более летучими компонентами. Наиболее эффективны дефлегматоры с насадкой. В качестве насадок используют стеклянные или фарфоровые бусы и кольца, металлические или стеклянные спирали и т. д. Материал насадки не должен взаимодействовать с перегоняемой жидкостью.

Перегонка при атмосферном давлении

ПРОСТАЯ ПЕРЕГОНКА

Обычную

перегонку целесообразно применять для

жидкостей с температурой кипения от 40 0 до 130 0С,

так как выше 130 0С

многие вещества уже заметно разлагаются,

а жидкости с температурой кипения ниже

40 0С

нельзя перегнать без значительных

потерь в обычных приборах.

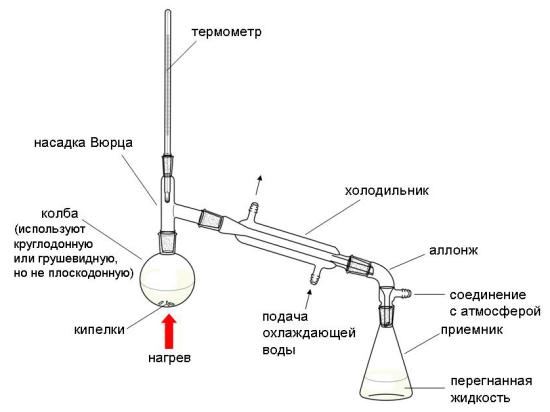

Перегонка чистого вещества при атмосферном давлении является самым простым случаем перегонки и производится в приборе, схематически изображенном на рис. 1. При простой перегонке пары кипящей жидкости непосредственно из перегонной колбы поступают в холодильник, где превращаются в конденсат. Таким образом, разделение смеси органических веществ в основном происходит на стадии испарения.

Прибор состоит из перегонной колбы Вюрца, термометра, холодильника, алонжа и приемника. Для перегонки низкокипящих жидкостей, которые кипят до 130 0С, применяют колбу Вюрца с высоко припаянной отводной трубкой и водяным холодильником Либиха – нисходящий холодильник (рис. 1).

Для перегонки

высококипящих жидкостей, которые кипят

выше 130 0С, применяют колбу Вюрца

с низко припаянной отводной трубкой и

воздушным холодильником (рис. 2). Применение

воздушного холодильника рекомендуется

для конденсации жидкостей с температурой

кипения выше 1300С. Размер колбы

Вюрца должен подбираться таким, чтобы

ее шарообразная часть была заполнена

перегоняемой жидкостью наполовину или

на две трети.

Размер колбы

Вюрца должен подбираться таким, чтобы

ее шарообразная часть была заполнена

перегоняемой жидкостью наполовину или

на две трети.

Прибор для перегонки собирают следующим образом. Вначале выбирают перегонную колбу, холодильник, алонж, приемник. Затем подбирают все нужные пробки, плотно подгоняют их к частям прибора, надевают на трубки с таким расчетом, чтобы трубка выходила из пробки на 2-3 см. Для натягивания пробки на отводную трубку перегонной колбы, колбу Вюрца следует держать не за горло, а за конец отводной трубки.

Колбу

Вюрца укрепляют в штативе, зажимают ее

шейку выше отводной трубки (около самого

бортика) лапкой с резиновой прокладкой.

Зажимать лапки нужно не слишком сильно,

чтобы при нагревании шейка колбы,

расширившись, не лопнула. Холодильник

одевают на пробку отводной трубки колбы

Вюрца. Устанавливают уровень и наклон

холодильника соответственно уровню и

углу наклона трубки перегонной колбы.

При соединении частей прибора надо

всегда стремиться, чтобы руки были как

можно ближе к месту соединения.

Собрав основу прибора, укрепляют в горле перегонной колбы пробку с термометром. При установке термометра следует обратить внимание на то, чтобы поверхность ртути термометра находилась примерно на 0,5 см ниже нижнего края отверстия отводной трубки колбы Вюрца. Термометр помещают точно по оси горла колбы.

В последнюю очередь соединяют холодильник с алонжем, который позволяет снизить потери вещества за счет испарения дистиллята.

В качестве

приемника применяют плоскодонные

конические или круглые колбы. Для того

чтобы кипение было равномерным, и не

происходил перегрев жидкости (при этом

возникают толчки жидкости в колбе),

перед началом перегонки в колбу с

жидкостью бросают “кипятильники” –

несколько кусочков пористой глиняной

тарелки, размером 3-5 мм. Во время кипения

жидкости из “кипятильников” постепенно

выходят мельчайшие пузырьки воздуха,

облегчая образование больших пузырей

пара, что способствует спокойному и

равномерному кипению.

Ни в коем случае нельзя бросать “кипятильники” в горячую жидкость, быстрое парообразование может вызвать выброс из колбы.

“Кипятильники” бросать только в холодную жидкость!

В зависимости от температуры кипения перегоняемой жидкости колбу нагревают на водяной бане (в случае веществ, кипящих ниже 90 0С), на воздушной бане – при более высокой температуре кипения. Перегонку высококипящих веществ, чувствительных к перенагреванию, производят на масляных банях (для веществ с температурой кипения не выше 200 0С) или на бане с металлическим сплавом для веществ с температурой кипения выше 200 0С. Температура бани не должна превышать температуру кипения перегоняемого вещества более чем на 20-30 0С. Вещество перегоняют с такой скоростью, при которой в приемник поступает 30-40 капель дистиллята в минуту.

ПЕРЕГОНКА С ДЕФЛЕГМАТОРОМ

Перегонка с

дефлегматором применяется для выделения

в чистом виде компонентов смеси жидкостей,

отличающихся по температурам кипения

и не образующих друг с другом азеотропных

смесей.

При разгонке смеси двух веществ, для того чтобы получить более или менее чистое вещество, необходимо отгоняемый дистиллят разделить по температурам кипения на несколько фракций. Полученные фракции подвергнуть дробной перегонке. Обычно собирают три фракции. В зависимости от природы компонентов прибор нагревают на водяных банях, электроплитках или горелкой на асбестовой сетке.

Смесь

разгоняют в приборе (рис. 3), состоящем

из перегонной колбы (1) с дефлегматором

(2), термометра (3), холодильника (4), алонжа

(5) и приемника (6). После того как прибор

собран и установлен, вынимают пробку с

термометром из дефлегматора. Вставляют

воронку (конец трубки ее должен находиться

ниже отвода у дефлегматора) и наливают

смесь. На дно колбы помещают “кипятильники”.

Дистиллят должен поступать в приемник

со скоростью 30-40 капель в минуту. При

достижении верхнего предела температурного

интервала первой фракции меняют приемник.

Не прекращая нагревания, продолжают

собирать следующую фракцию во второй

приемник. Затем приемник меняют на

третий. Перегонку прекраща ют, когда в

перегонной колбе остается 2-3 мл жидкости.

Для лучшего разделения смеси вещества

проводят вторичную разгонку. В перегонную

Затем приемник меняют на

третий. Перегонку прекраща ют, когда в

перегонной колбе остается 2-3 мл жидкости.

Для лучшего разделения смеси вещества

проводят вторичную разгонку. В перегонную

колбу помещают первую (головную) фракцию и перегоняют ее в прежних температурных пределах. При этом получающаяся фракция обогащается низкокипящим компонентом.

Когда температура

отходящих паров достигнет верхней

границы первого температурного интервала,

перегонку прекращают. Прибор охлаждают.

В перегонную колбу добавляют среднюю

фракцию от первой перегонки и вновь

начинают разгонку, как описано выше. По

окончании перегонки средней фракции к

остатку приливают третью фракцию и

продолжают разгонку, собирая фракции

в 2-й и 3-й приемники. При многократном

повторении разгонки средняя фракция

значительно уменьшается, разделяясь

на первую и третью фракции. При этом

происходит сужение температурных

интервалов крайних фракций. Таким

способом удается достаточно хорошо

разделить смесь компонентов. При

прерывании перегонки необходимо каждый

раз добавлять новые «кипятильники».

При

прерывании перегонки необходимо каждый

раз добавлять новые «кипятильники».

Атмосферная перегонка | McKinsey Energy Insights.

Б

С

Д

Е

Ф

Г

Н

я

Дж

К

Л

М

Н

О

Р

В

Р

С

Т

У

В

Ш

Х

Д

З

Также известен как: атмосферная колонна, трубный дистиллятор, блок сырой нефти, первичная перегонка, установка перегонки сырой нефти, CDU, фракционная перегонка

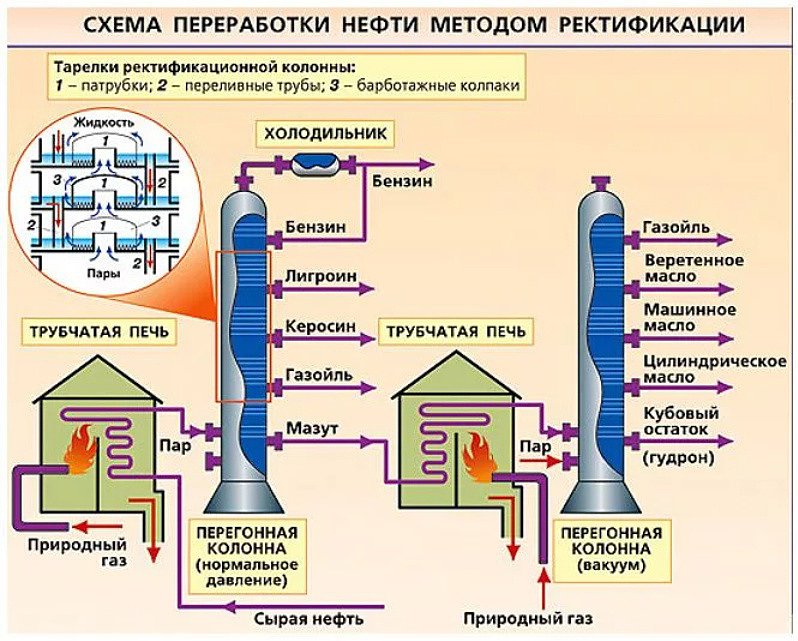

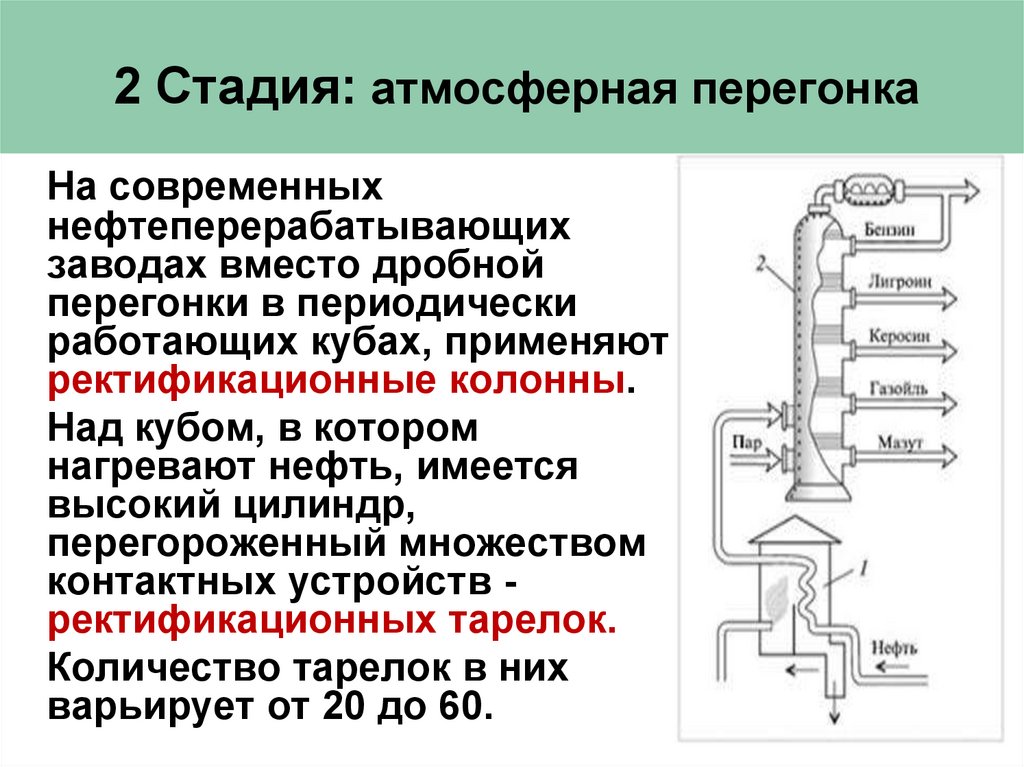

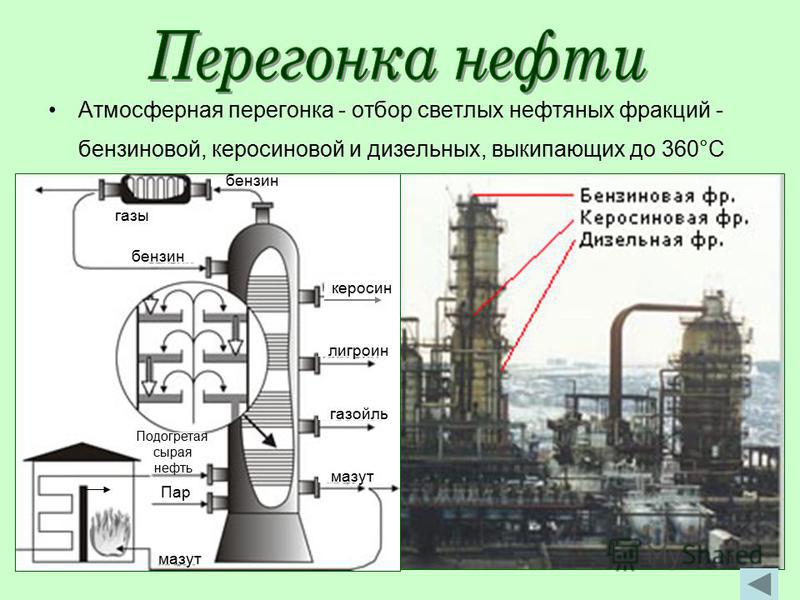

Атмосферная перегонка является первым и наиболее фундаментальным этапом процесса очистки. Основное назначение колонны атмосферной перегонки состоит в разделении сырой нефти на ее компоненты (или дистилляционные фракции, дистилляционные фракции) для дальнейшей переработки на других технологических установках.

Основное назначение колонны атмосферной перегонки состоит в разделении сырой нефти на ее компоненты (или дистилляционные фракции, дистилляционные фракции) для дальнейшей переработки на других технологических установках.

Атмосферная перегонка обычно устанавливает предел производительности для всего нефтеперерабатывающего завода. Вся перерабатываемая сырая нефть должна сначала пройти атмосферную перегонку. Кроме того, атмосферная перегонка обычно обеспечивает большую часть сырья для других технологических установок нефтеперерабатывающего завода.

На большинстве нефтеперерабатывающих заводов кубовые остатки из колонны атмосферной перегонки отправляются в вакуумную колонну для дальнейшего разделения.

Конструкция и эксплуатация колонны атмосферной дистилляции будут ограничивать тип сырой нефти, которую может перерабатывать завод, что еще больше ограничивает объем и качество сырья для других технологических установок.

Как это работает

Сырая нефть сначала нагревается примерно до 700-750F (400C). Нагретая нефть впрыскивается в нижнюю часть дистилляционной колонны, где большая ее часть испаряется. Когда пары поднимаются через градирню, они проходят через ряд перфорированных тарелок или структурированных насадок. По мере охлаждения паров их компоненты будут снова конденсироваться в жидкость на разных уровнях в градирне в зависимости от их температуры кипения. Часть паров достигает верха колонны, где охлаждается через теплообменники и воздухоохладители и частично снова превращается в жидкость. Часть этого возвращается в дистилляционную колонну в виде потока орошения для контакта с поднимающимися парами, помогая их охладить. Этот эффект противоточных потоков восходящих паров, встречающихся с падающими более холодными жидкостями, позволяет установить условия равновесия по всей колонне. Более легкие (менее плотные) углеводороды будут конденсироваться в более высоких точках дистилляционной колонны, более тяжелые углеводороды будут конденсироваться ниже. Это приводит к разделению углеводородов на основе разных температур, при которых они кипят/конденсируются.

Нагретая нефть впрыскивается в нижнюю часть дистилляционной колонны, где большая ее часть испаряется. Когда пары поднимаются через градирню, они проходят через ряд перфорированных тарелок или структурированных насадок. По мере охлаждения паров их компоненты будут снова конденсироваться в жидкость на разных уровнях в градирне в зависимости от их температуры кипения. Часть паров достигает верха колонны, где охлаждается через теплообменники и воздухоохладители и частично снова превращается в жидкость. Часть этого возвращается в дистилляционную колонну в виде потока орошения для контакта с поднимающимися парами, помогая их охладить. Этот эффект противоточных потоков восходящих паров, встречающихся с падающими более холодными жидкостями, позволяет установить условия равновесия по всей колонне. Более легкие (менее плотные) углеводороды будут конденсироваться в более высоких точках дистилляционной колонны, более тяжелые углеводороды будут конденсироваться ниже. Это приводит к разделению углеводородов на основе разных температур, при которых они кипят/конденсируются. Углеводороды отбираются из башни на разной высоте, чтобы получить набор потоков с разной температурой кипения. Эти различные потоки называются дистилляционными фракциями или фракциями. Затем эти отдельные потоки направляются на другие установки для дальнейшей обработки или смешивания готового продукта.

Углеводороды отбираются из башни на разной высоте, чтобы получить набор потоков с разной температурой кипения. Эти различные потоки называются дистилляционными фракциями или фракциями. Затем эти отдельные потоки направляются на другие установки для дальнейшей обработки или смешивания готового продукта.

Самые тяжелые фракции сырой нефти не испаряются и отводятся на дно колонны в виде атмосферного остатка. Их отправляют на вакуумную перегонку для дальнейшего фракционирования под вакуумом.

Сырая нефть с высоким содержанием солей обычно проходит через обессоливающую установку перед подачей на перегонку для удаления солей, которые могут вызвать коррозию в дистилляционной колонне.

Входные данные

Основным сырьем для установки атмосферной перегонки является сырая нефть. Это может быть одна сырая нефть или смесь нескольких различных сортов сырой нефти.

Нефтеперерабатывающий завод может также повторно перерабатывать смесь незавершенных или некондиционных продуктов (называемых отстоем) путем смешивания со свежей сырой нефтью и отправки смеси на дистилляционную установку.

Продукты

Продуктами перегонки являются дистилляционные фракции. Как правило, установка перегонки сырой нефти будет иметь следующие фракции перегонки:

- Нефтеперерабатывающий газ — состоит из метана и этана. Этот поток остается газом и используется в качестве топлива для НПЗ .

- Легкие фракции — поток, содержащий в основном пропан и бутан. Отправляется на завод сатурированного газа для дальнейшего разделения

- Легкая прямогонная нафта — продается в качестве сырья для нефтехимии, смешивается непосредственно с бензином или улучшается посредством изомеризации

- Тяжелая нафта — в основном улучшается с помощью риформинга, но иногда смешивается непосредственно с бензином

- Керосин — используется для производства топлива для реактивных двигателей или смешивается с дизельным топливом

- Атмосферный газойль – используется для производства дизельного топлива или преобразуется в бензин путем модернизации в FCC 9.

0004

0004 - Атмосферные остатки — содержит все углеводороды , которые не испаряются в атмосферной дистилляционной колонне. Обычно его подают в установку вакуумной перегонки для дальнейшего разделения

Для конкретного сорта сырой нефти типичные объемы и качество этих дистилляционных фракций подробно описаны в анализе сырой нефти.

УЗНАТЬ БОЛЬШЕ

Возможности нисходящего потока

Посмотреть наши последующие услуги

Инсайты

Прочтите наши последние обзорные статьи

Справочная служба нефтеперерабатывающего завода

Вернуться на домашнюю страницу

Веб-сайт Energy Insights

Узнайте больше об Energy Insights

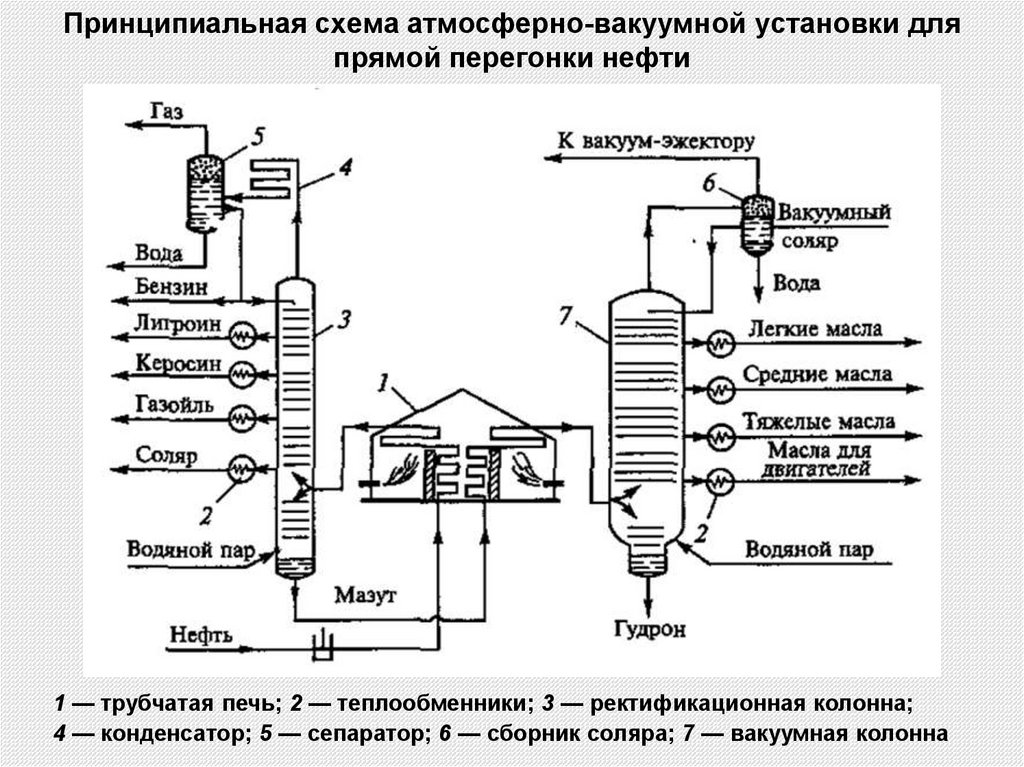

Атмосферно-вакуумные перегонные установки

Печать

Атмосферно-вакуумные перегонные установки

Перегонка сырой нефти осуществляется на двух установках, сначала в атмосферно-вакуумной перегонной установке (также известной как Установки перегонки сырой нефти, УРП), с последующей переработкой остатка от атмосферной перегонки в установке вакуумной перегонки (ВДУ), как показано на рис. 4.2. Для простоты на рис. 4.2 не показана сеть теплообменников и насосных контуров для предварительного нагрева обессоленной нефти перед ее подачей в топочную печь. В печи сырая нефть нагревается до желаемой температуры (700-750°F), так что вся дистиллятная фракция и примерно 10-20% кубового продукта испаряются, в зависимости от летучести сырой нефти. Затем двухфазная смесь вводится в зону мгновенного испарения УЭД для разделения потоков пара и жидкости, где доля пара поднимается к верхней части колонны, а жидкая фракция подвергается отгонке паром для извлечения низкокипящих компонентов дистиллята, растворенных в более тяжелую жидкость перед отправкой кубового продукта (т. е. остатка атмосферной перегонки) в установку вакуумной перегонки.

4.2. Для простоты на рис. 4.2 не показана сеть теплообменников и насосных контуров для предварительного нагрева обессоленной нефти перед ее подачей в топочную печь. В печи сырая нефть нагревается до желаемой температуры (700-750°F), так что вся дистиллятная фракция и примерно 10-20% кубового продукта испаряются, в зависимости от летучести сырой нефти. Затем двухфазная смесь вводится в зону мгновенного испарения УЭД для разделения потоков пара и жидкости, где доля пара поднимается к верхней части колонны, а жидкая фракция подвергается отгонке паром для извлечения низкокипящих компонентов дистиллята, растворенных в более тяжелую жидкость перед отправкой кубового продукта (т. е. остатка атмосферной перегонки) в установку вакуумной перегонки.

Рисунок 4.1. Обессоливание с помощью гравитационного отстаивания для отделения соляного раствора от сырой нефти.

Источник: С. Эсер и М. Р. Риази, «Процессы переработки сырой нефти» при переработке нефти и природного газа, редакторы: М. Р. Риази, С. Эсер, Дж. Л. Пенья, ASTM International, West Conshohocken, PA, 2013, с. 105.

Р. Риази, С. Эсер, Дж. Л. Пенья, ASTM International, West Conshohocken, PA, 2013, с. 105.

Рисунок 4.2. Общий поток для фракционной перегонки сырой нефти.

Щелкните здесь, чтобы увидеть текст, альтернативный рисунку выше.

Схема общего потока для фракционной дистилляции.

Сырая нефть поступает в обессоливающую установку, а затем в нагреватель. Затем он подвергается атмосферной дистилляции, где он кипит с обратным холодильником. Из этого тяжелого газойля, легкого газойля, керосина, легкого. & Отделяются тяжелая нафта, сжиженный нефтяной газ и топливный газ. Атмосферный осадок поступает в отдельный нагреватель, а затем прямо на вакуумную перегонку, где вместе с вакуумным остатком отделяются легкий вакуумный газойль и тяжелый вакуумный газойль.

Авторы и права: д-р Семих Эсер © Penn State имеет лицензию CC BY-NC-SA 4.0

Градиент температуры создается в колонне за счет отвода тепла от паров верхнего погона. Колонна конденсирует фракцию нафты и отправляет часть жидкой нафты в качестве флегмы в колонну для достижения хорошего разделения продуктов перегонки, отбираемых со стороны дистилляционной колонны, таких как керосин, LGO и HGO, как показано на диаграмме. Паровые стрипперы сбоку от колонны также обеспечивают обратный поток в основную колонну, помогая чистому разделению дистиллятных продуктов. Дополнительный флегмовый поток подается в основную колонну за счет насосных контуров, связанных с теплообменниками (см. рис. 4.3 ниже и рис. 4.8 в учебнике) для предварительного нагрева сырой нефти. Противоточные потоки пара и жидкости проходят через контактные ступени (например, тарелки) в основной колонне, обеспечивая хорошее разделение фракций дистиллята. Температура на дне CDU ограничена 700-750°F для предотвращения крекинга – разрыва химических связей между атомами углерода в алифатических углеводородах, составляющих сырую нефть. Крекинг может вызвать закоксовывание (накопление углеродистых твердых частиц) на металлических поверхностях в колонне и помешать фракционированию при перегонке.

Колонна конденсирует фракцию нафты и отправляет часть жидкой нафты в качестве флегмы в колонну для достижения хорошего разделения продуктов перегонки, отбираемых со стороны дистилляционной колонны, таких как керосин, LGO и HGO, как показано на диаграмме. Паровые стрипперы сбоку от колонны также обеспечивают обратный поток в основную колонну, помогая чистому разделению дистиллятных продуктов. Дополнительный флегмовый поток подается в основную колонну за счет насосных контуров, связанных с теплообменниками (см. рис. 4.3 ниже и рис. 4.8 в учебнике) для предварительного нагрева сырой нефти. Противоточные потоки пара и жидкости проходят через контактные ступени (например, тарелки) в основной колонне, обеспечивая хорошее разделение фракций дистиллята. Температура на дне CDU ограничена 700-750°F для предотвращения крекинга – разрыва химических связей между атомами углерода в алифатических углеводородах, составляющих сырую нефть. Крекинг может вызвать закоксовывание (накопление углеродистых твердых частиц) на металлических поверхностях в колонне и помешать фракционированию при перегонке. Вакуумная перегонка необходима для фракционирования тяжелых дистиллятов, поскольку дальнейшее повышение температуры может привести к термическому крекингу компонентов сырья. В HYSYS Project 1 , вы узнаете, как вводить данные анализа сырой нефти в симулятор дистилляции и рассчитывать выход нафты, керосина, дизельного топлива, атмосферного газойля и остатка для различных видов сырой нефти.

Вакуумная перегонка необходима для фракционирования тяжелых дистиллятов, поскольку дальнейшее повышение температуры может привести к термическому крекингу компонентов сырья. В HYSYS Project 1 , вы узнаете, как вводить данные анализа сырой нефти в симулятор дистилляции и рассчитывать выход нафты, керосина, дизельного топлива, атмосферного газойля и остатка для различных видов сырой нефти.

Рисунок 4.3. Схематическая диаграмма установки атмосферной перегонки, показывающая теплообменники сырья, насосные контуры и боковые паровые отпарные аппараты (адаптировано из [3]).

Авторы и права: д-р Семих Эсер © Penn State имеет лицензию CC BY-NC-SA 4.0

Как показано на Рисунке 4.4 ниже (и на Рисунке 4.10 в учебнике), атмосферный остаток повторно нагревают в печи с огнем до 730-850°F перед подачей в установку вакуумной перегонки (ВАУ). Температура на выходе из печи выбирается в зависимости от термической реакционной способности (или склонности сырой нефти к закоксовыванию, что будет рассмотрено далее) и желаемого уровня разделения в колонне. Паровые эжекторы, или, в последнее время, вакуумные насосы, используются для создания вакуума для испарения фракций легкого вакуумного газойля и тяжелого вакуумного газойля. Температура и давление в ВДУ также зависят от того, вводится ли пар или осуществляется разделение без добавления пара в «сухих» градирнях, варьируя от 10 до 30 мм рт.ст. на дне градирни. В сухих градирнях используются более низкие давления и более высокие температуры. Чтобы свести к минимуму перепад давления между дном и верхом колонны, вместо тарелок используются специальные набивочные материалы (см., например, рис. 4.5) для обеспечения контакта между потоками жидкости и пара для улучшения фракционирования.

Паровые эжекторы, или, в последнее время, вакуумные насосы, используются для создания вакуума для испарения фракций легкого вакуумного газойля и тяжелого вакуумного газойля. Температура и давление в ВДУ также зависят от того, вводится ли пар или осуществляется разделение без добавления пара в «сухих» градирнях, варьируя от 10 до 30 мм рт.ст. на дне градирни. В сухих градирнях используются более низкие давления и более высокие температуры. Чтобы свести к минимуму перепад давления между дном и верхом колонны, вместо тарелок используются специальные набивочные материалы (см., например, рис. 4.5) для обеспечения контакта между потоками жидкости и пара для улучшения фракционирования.

Рисунок 4.4. Вакуумная дистилляционная установка и технологические пути для вакуумных дистиллятов.

Щелкните здесь, чтобы увидеть текст, альтернативный рисунку выше.

Схема установки вакуумной дистилляции.

Атмосферный остаток поступает в нагреватель, а затем в колонну вакуумной дистилляции. Эта башня имеет давление 3 мм ртутного столба вверху и 28 мг ртутного столба внизу. Пар используется для создания вакуумной колонны, а факельная и кислая вода являются продуктами производства пара. Вакуумная перегонная колонна производит тяжелый дистиллят, который может стать базовым компонентом смазочного масла или быть направленным на конверсионные установки (гидрокрекинг). Кроме того, имеется некоторый вакуумный остаток, который идет на деасфальтизацию или коксование

Эта башня имеет давление 3 мм ртутного столба вверху и 28 мг ртутного столба внизу. Пар используется для создания вакуумной колонны, а факельная и кислая вода являются продуктами производства пара. Вакуумная перегонная колонна производит тяжелый дистиллят, который может стать базовым компонентом смазочного масла или быть направленным на конверсионные установки (гидрокрекинг). Кроме того, имеется некоторый вакуумный остаток, который идет на деасфальтизацию или коксование

Авторы и права: д-р Семих Эсер © Penn State имеет лицензию CC BY-NC-SA 4.0

Рисунок 4.5. Примеры насадочных материалов для достижения низкого перепада давления в вакуумных ректификационных колоннах [4].

Авторы и права: [4]Tower Packing. Проверено 16 апреля 2014 г.

Тяжелые дистилляты (легкий вакуумный газойль и тяжелый вакуумный газойль), разделенные в ВДУ, далее перерабатываются в последующих установках разделения и конверсии для получения базовых компонентов смазочных масел или в качестве сырья для гидрокрекинга для получения легких и средние дистилляты.

0004

0004