Снятие и установка клапанов | ТО и ТР автомобиля

Необходимый специальный инструмент и приспособления:

- съемник клапанов

Снятие клапанов производят после того, как с двигателя демонтированы коромысла в сборе с осями, толкающие штанги и головка цилиндров.

Последовательность операций:

- Закрепить головку цилиндров в тисках, применяя губки из красной меди и оберегая головку от забоин и других повреждений.

- Пометить каждый клапан порядковым номером соответствующего цилиндра.

- С помощью специального съемника сжать пружины клапана, подлежащего разборке. Для этого скобу съемника расположить относительно головки цилиндров так, чтобы кольцевой упор 9 находился поверх опорной тарелки пружин данного клапана, а шток 7 упирался в головку того же клапана. При перемещении рукоятки 1 из положения I в положение II кулак 2 нажимает на планку 3, установленную шарнирно в кронштейне 4, движение планки 3 передается скобе 5, которая перемещается навстречу неподвижному штоку 7 и тем самым сжимает обе Пружины клапана. Шток 7 помещен в направляющей втулке 5, приваренной к скобе 8, и отжимается в исходное положение пружиной 6.

Рис. Съемник клапанных пружин: t = 42 мм — ход штока

Когда пружины сжаты, снять сухари с конца стержня клапана. Постепенно ослабляя нажим на рукоятку съемника, освободить пружины клапана. Далее снять съемник, демонтировать пружины и тарелку пружин, а затем извлечь клапан из направляющей втулки. Подобным же образом демонтировать остальные клапаны.

Устанавливают клапаны в обратной последовательности, при этом перед установкой клапанов необходимо проверить состояние и величину износа стержней клапанов и их направляющих втулок, фасок головок клапанов и фасок их седел, клапанных пружин и уплотнительных резиновых шайб, установленных на стержнях клапанов, под сухарями.

В зависимости от результатов проверки заменить дефектные детали или отремонтировать их.

При ремонте деталей клапанного механизма необходимо иметь в виду, что клапаны (как запасные части) выпускаются только стандартных размеров. Поэтому при износе стержней клапанов последние надо заменять новыми. Ремонтировать клапан перешлифовкой стержня на меньший диаметр нецелесообразно, так как это потребует изготовления новых сухариков и тарелок клапанных пружин, а также направляющих втулок клапанов.

Перед установкой в направляющие втулки нужно смазать стержни клапанов графитовой смазкой.

Если клапанный механизм работает неправильно, то это приводит к нестабильной работе всего двигателя. Имея необходимый инструмент и желание замену клапанов можно произвести своими руками, а для уверенности лучше посмотреть видео на эту тему.

Существуют проблемы, от которых избавиться можно лишь вмешавшись в механизм клапанов. Рассмотрим, правильность осуществляемых работ, связанных с ремонтом ГБЦ.

Краткое содержимое обзора:

Необходимость в замене

На всех автомобилях принцип ремонта одинаковый, так же как и замена клапанов на ВАЗ Приора можно производить своими руками.

Основным признаком неисправной работы клапанов является понижение компрессии. Это в основном происходит по трем причинам.

Первая —прогар. Это происходит так: тарелки клапанов разрушаются или в них возникают трещины, впоследствии при любом положении распределительного вала камера сгорания разгерметизируется.

Этим подвержены, в основном, выпускные клапана, потому как на них идет большая термическая нагрузка.

В большинстве таких ситуаций требуется замена сёдел клапанов, что проблематично сделать своими руками, так как потребуется выпрессовка и последующая запрессовка их.

Такая проблема может возникнуть из-за:

Если вы становились свидетелем сцены, когда опытный автомобилист деловито открывал капот машины (вашей или своей), некоторое время вслушивался в звук работающего мотора, а потом многозначительно произносил фразу «клапаны надо отрегулировать», но при этом для вас его слова были не понятнее звука двигателя, который он слушал, то сегодня мы попробуем этот пробел восполнить. Что такое регулировка клапанов, зачем она нужна, когда ее нужно делать, и что будет, если ее не делать совсем? И почему на многих машинах регулировка клапанов вообще не нужна? Давайте разберемся.

Что такое регулировка клапанов?

Работа обычного поршневого двигателя предполагает подачу в цилиндры топливовоздушной смеси и отвод из них отработавших газов. Обе функции выполняют клапаны – соответственно, впускные и выпускные, попеременно открываясь в нужное время для наполнения и опорожнения цилиндра. Управляет их работой распределительный вал, имеющий специальные кулачки, которые воздействуют на верхнюю часть клапана, открывая его в цилиндр. Конструкций приводного механизма существует несколько – распредвал может воздействовать на клапаны почти непосредственно, надавливая кулачком на толкатели, или, к примеру, через специальные коромысла, толкая один их конец, в то время как другой давит на клапан. Но в любом из случаев в конструкции есть интересующая нас особенность: тепловой зазор между кулачком распредвала и деталью клапанного механизма, которая открывает клапан. Ведь рабочая температура деталей двигателя, особенно клапанного механизма и собственно клапанов, очень высока, а при нагревании металл имеет свойство расширяться, что приводит, в частности, к удлинению клапана. Именно для компенсации этого расширения нужен тепловой зазор, а регулировка этого зазора и называется «регулировкой клапанов»

Да, с логической точки зрения формулировка «регулировка клапанов» не совсем верна. Клапан при нормальных условиях, когда на него не давит кулачок распредвала, закрыт: тарелка клапана плотно прижата пружиной к седлу в головке блока цилиндров, а должная герметичность обеспечивается фасками на обоих элементах. Соответственно, никакая регулировка клапану здесь не требуется – а вот тепловой зазор должен быть правильным. То есть, более корректно говорить не «регулировка клапанов», а «регулировка теплового зазора привода клапанов».

Зачем нужна регулировка клапанов?

Если представить себе комбинацию «клапан – толкатель – распредвал» без теплового зазора – то есть, плотно прилегающими друг к другу при неработающем двигателе, то несложно понять, что при выходе на рабочую температуру на удлинившийся клапан, «вытягиваемый пружиной из цилиндра» в сторону распредвала, из-за температурного расширения начнет постоянно давить этот самый распредвал, приводя к небольшому сжатию пружины и неплотному закрытию клапана. То есть, при достижении рабочей температуры клапан фактически перестанет полноценно выполнять одну из своих функций: плотно закрываться для герметизации камеры сгорания и ее изоляции от впускного или выпускного тракта.

Подобное может произойти, к примеру, из-за износа седел и тарелок клапанов. Соответственно, в этом случае регулировка клапанов нужна, чтобы обеспечить нужный тепловой зазор для обеспечения полного закрытия клапанов.

— Kolesa.Ru (@Kolesa_Ru) 3 июня 2019 г.

Второй вариант – увеличение теплового зазора: например, из-за износа поверхностей кулачков распредвала и элементов привода клапанов. В этом случае даже после достижения двигателем рабочей температуры между распредвалом и клапанным механизмом будет оставаться зазор, а касаться они будут ударно и только в момент воздействия кулачка. Это уже пагубно влияет на ресурс клапанного механизма, но есть и другие последствия: клапан будет открываться чуть позже и не полностью – а значит, ухудшится наполняемость цилиндра топливовоздушной смесью.

Что будет, если не регулировать клапаны?

Если не регулировать клапаны своевременно, это приведет к изменению теплового зазора. При этом и увеличение, и уменьшение теплового зазора, как мы уже поняли, негативно влияет на ресурс и работу двигателя. Уменьшение зазора означает неполное закрытие клапанов, которое приводит к ряду последствий. Негерметичность камеры сгорания из-за приоткрытого клапана приводит к падению компрессии и прорыву раскаленных газов во впускной или выпускной тракт (в зависимости от того, впускной или выпускной клапан приоткрыт).

Кроме того, стоит отметить значительно увеличивающуюся тепловую нагрузку на клапаны. Ведь плотный контакт закрытого клапана с седлом – это одно из важных условий его охлаждения, а если клапан неплотно прилегает к седлу, охлаждение ощутимо ухудшается. Особенно это касается выпускных клапанов: впускные дополнительно охлаждаются поступающей в цилиндры топливовоздушной смесью, а вот выпускные обеспечивают выход отработавших газов крайне высокой температуры, и для них охлаждение в зоне контакта с седлом имеет критическую важность. В крайнем случае плохое охлаждение клапана из-за малого теплового зазора может привести к его перегреву и разрушению – так называемому прогару. Кроме того, прорыв горящей топливовоздушной смеси в выпускной тракт повышает нагрузку на катализатор (а при его разрушении абразивная пыль может повредить и цилиндры).

Последствия увеличения теплового зазора несколько иные. Как было сказано выше, оно приводит к ударному воздействию распредвала на клапанный механизм, что негативно сказывается на его ресурсе, а также к несвоевременному и неполному открытию клапана. Ухудшение наполнения цилиндра топливовоздушной смесью при этом означает нарушение фаз газораспределения и снижение отдачи мотора: то есть, он будет хуже тянуть.

Как узнать, каким должен быть тепловой зазор?

Величина теплового зазора определяется производителем для конкретного двигателя: если конструкция мотора предусматривает регулировку клапанов, показатели обычно указываются в руководстве по эксплуатации. — Kolesa.Ru (@Kolesa_Ru) 3 июня 2019 г.

В целом величина теплового зазора, разумеется, очень невелика, это десятые доли миллиметра – примерно 0,1-0,4 мм. При этом ее обычно определяют с помощью набора щупов с шагом в 0,05 мм и менее – то есть, соблюдается точность до сотых. Стоит отметить, что тепловой зазор для впускных и выпускных клапанов различается: как мы уже знаем, выпускные клапаны нагреваются сильнее – а следовательно, сильнее увеличиваются в размерах и требуют большего теплового зазора.

На практике знать конкретные значения теплового зазора нужно только для регулировки – то есть, если вы не занимаетесь ей самостоятельно, эти цифры вам не слишком пригодятся.

Как узнать, когда регулировать клапаны

Периодичность регулировки клапанов, если она предусмотрена конструкцией мотора, указывается в руководстве по эксплуатации автомобиля. В целом эта процедура выполняется не так часто – обычно это каждые 50-80 тысяч километров. Однако и более частая проверка не повредит – особенно если машина оснащена газобаллонным оборудованием, так как газовое топливо повышает тепловую нагрузку на мотор.

Второй способ узнать о необходимости регулировки клапанов – это характерный звук: стук или цоканье при работе мотора, не проходящее по мере его прогрева.

— Kolesa.Ru (@Kolesa_Ru) 3 июня 2019 г.

Ну а если автомобиль приобретен не новым, и его пробег уже немаленький, то регулировка теплового зазора точно не будет лишней – нужно лишь выяснить, предусмотрена ли она конструкцией.

Как регулировать клапаны?

Существует несколько конструктивных вариантов регулировки теплового зазора. К примеру, один из вариантов – это подбор шайб нужной толщины, которые вставляются между толкателем клапана и кулачком распредвала. Для регулировки зазора он сначала замеряется с имеющейся шайбой, а потом шайба при необходимости заменяется на другую, большей или меньшей толщины. Альтернативный вариант при схожей конструкции – подборка не регулировочных шайб нужной толщины, а самих толкателей с необходимыми параметрами.

Еще одна вариация — это регулировка теплового зазора с помощью винтового механизма. В этом случае ничего подбирать не нужно: зазор измеряется щупом и затем при необходимости настраивается вкручиванием или выкручиванием регулировочного болта, который затем фиксируется контргайками — Kolesa.Ru (@Kolesa_Ru) 3 июня 2019 г.

Такой метод регулировки мы наглядно показывали в отдельном материале на примере Renault Logan.

Почему на некоторых моторах клапаны регулировать не нужно?

Неоднократное уточнение о том, что регулировка клапанов должна быть предусмотрена конструкцией мотора, весьма важно: ведь многие двигатели этой процедуры не требуют. Зависит это от того, оснащен ли мотор гидрокомпенсаторами: это устройства, предназначенные для автоматической регулировки теплового зазора. Они работают за счет масла, поступающего в них из двигателя (поэтому, собственно, и называются «гидрокомпенсаторами») и полностью исключают необходимость периодической ручной регулировки клапанов. Сами они, конечно же, тоже не вечны – о необходимости их проверки и замены говорит все тот же цокающий стук, не исчезающий вскоре после запуска, а порой даже после прогрева двигателя. Однако главное, что нужно знать в контексте этого материала – это то, что моторам, оснащенным гидрокомпенсаторами, регулировка клапанов не нужна.

виды, устройство, принцип работы, монтаж

Обратный клапан позволяет жидкости протекать через трубопровод в одном направлении и препятствует – в противоположном. Это — важный компонент любой системы водоснабжения, отопления, канализации и промышленных технологических установок. Он также используется в системах предотвращения протечек стиральных и посудомоечных машин. Запорные устройства имеют разнообразные конструкции, каждая из которых имеет свои преимущества и область применения. Общая их черта — затвор открывается по достижении определенного давления и закрывается при падении давления ниже установленного значения.

- Внешний вид обратного клапана

- Внутреннее устройство обратного клапана

Из чего состоит и как работает обратный клапан для воды для насоса

Обратный клапан для воды состоит из следующих частей:

- корпуса;

- золотника — подвижного исполнительного органа, который в свою очередь собран из толкателя, золотниковых тарелок и зажатой между ними эластичной прокладки;

- уплотнительной прокладки;

- пружины (за исключением подъемных устройств гравитационного типа).

Устройство обратного клапана для воды варьируется в зависимости от его типа.

Корпус чаще всего делают из латуни — этот материал не подвержен коррозии и воздействию химически активных веществ, содержащихся в воде в виде раствора, он прочен и долговечен.

Иногда на внешнюю сторону гальваническим методом наносят хромовое или никелевое покрытие. Части золотника также изготавливают из латуни или прочного пластика. Прокладка водяного обратного клапана чаще всего бывает резиновая или силиконовая. И, наконец, пружину делают из нержавеющей стали с большим коэффициентом упругости.

Как работает обратный клапан

Принцип действия различных видов обратных клапанов

Принцип действия различных видов обратных клапановПринцип действия обратного клапана состоит в том, что золотник движется вдоль толкателя (штока) и может занимать для крайних положения в золотниковой камере. Напор воды в прямом направлении сжимает пружину и отжимает тарелки в открытое положение. Вода проходит через затвор. Если же напор падает, пружина прижимает тарелки и зажатую между ними прокладку к седлу и закрывает его.

Принцип действия обратного клапана подъемного типа практически такой же, только роль пружины играет масса золотника и сила притяжения.

Виды обратных клапанов

В зависимости от типа запирающего элемента различают следующие виды обратных клапанов:

- Подъемного типа. Тарелка дискового обратного клапана двигается вверх и вниз. После подачи напора в рабочем направлении затвор открывается, а при падении напора или изменении направления движения жидкости — закрывается под действием пружины или собственного веса.

- Поворотный. Невозвратный клапан представляет собой откидную створку, поворачивающуюся и открывающуюся под напором жидкости, и закрывающуюся силой пружины при падении напора.

- Шаровой. Поток перекрывается шаром, прижимаемым к седлу клапана возвратной пружиной. Напор жидкости отжимает шар от седла, открывая проход для воды.

- Межфланцевый. Может быть дисковым-конструкция аналогична подъемному, но тарелка перемещается вдоль оси потока, и двустворчатым-заслонка состоит из двух створок, складывающихся навстречу друг другу. Двустворчатая конструкция обладает минимальным сопротивлением потоку в открытом виде.

По материалу изготовления различают такие типы обратных клапанов, как:

- Латунные — надежные и износостойкие, чаще всего применяются в быту.

- Чугунные — недорогие, но подвержены ржавчине, применяются только на магистральных трубах.

- Нержавеющие — самые высококачественные и надежные, но и самые дорогие. Применяются в самых ответственных системах.

В зависимости от метода крепления клапана обратного хода воды различают:

- Муфтовые – клапан для воды включается в разрыв трубы с помощью двух резьбовых муфт. Наиболее распространены в бытовых системах.

- Фланцевые — затворный клапан подключается с помощью фланцевых соединений. Применяется в основном для устройств из чугуна на трубах больших размеров.

- Межфланцевые – запорный клапан находится между двух фланцев, которые стягиваются сквозными шпильками. Также применяются на магистральных трубопроводах.

Муфтовый обратный клапан

Места установки клапанов

В системах бытового водоснабжения и отопления найдется много мест, куда необходимо установить обратный клапан:

- На входе в квартиру от централизованной подачи горячей воды.

- После счетчика для защиты его от гидроудара.

- Перед насосной станцией системы индивидуального водоснабжения — для пресечения утечки воды из труб после отключения напряжения.

- На конце водозаборного шланга, опущенного в колодец или скважину, или после погружного насоса — во избежание стекания воды при остановке насоса.

- На входе электрического или газового водонагревателя — во избежание выхода нагревшейся и расширившейся воды в холодную магистраль.

- В системе защиты от протечек стиральных и посудомоечных машин.

Это самые распространенные места установки. При необходимости такой клапан для воды устанавливают во все места, где необходимо обеспечить водный поток строго в одну сторону.

Как сделать правильный выбор

Чтобы выбрать обратный клапан, который будет работать долго и надежно в гармонии с другими элементами вашей системы водоснабжения или отопления, необходимо обратить внимание на следующие моменты:

- Назначение. Тип выбранного устройства должен ему соответствовать. Так, например, затворы подъемного типа с гравитационным действием можно устанавливать строго в предусмотренном конструкцией положении, так, чтобы ход штока был перпендикулярен поверхности земли.

- Способ присоединения. Выбирается одновременно с проектированием разъемов, к которым будет присоединен клапан, во избежание нагромождения лишних переходников. Для бытовых систем обычно применяют муфтовые соединения.

- Размер. Должен точно соответствовать диаметру трубопровода. Применение меньшего по диаметру затвора, присоединенного через переходники, снизит надежность конструкции и создаст повышенное сопротивление потоку.

- Материал. Для горячих жидкостей лучше использовать латунный или нержавеющий, поскольку у полипропиленового при высоких температурах заметно снижается ресурс.

Начинающему домашнему мастеру трудно учесть все нюансы, поэтому в случае сомнений не нужно стесняться посоветоваться с опытным инженером.

Устройство клапанов разных типов

Выбор и установка обратного клапана на воду зависит от его конструктивных особенностей. Клапан для воды может принадлежать к таким типам, как:

Клапан обратный пружинный муфтовый

Корпус устройства представляет собой два цилиндра, объединенные резьбовым соединением. Золотник состоит из пластмассового толкателя, пары тарелок и упругой прокладки. Нормальное положение затвора — закрытое, при подаче напора жидкости и достижения им заданного значения он отжимает пружину, и клапан на воду открывается. При падении напора пружина возвращает золотник на место, закрывая затвор.

Поворотный лепестковый

Золотник в этом варианте выполнен не осевым, а поворотным, причем ось размещена выше просвета затвора. При подаче давления жидкости оно отжимает заслонку и клапан открывается. При падении напора заслонка под действием силы тяжести или возвратной пружины опускается и закрывает просвет. При монтаже такого устройства важно соблюдать маркировку «верх» и максимально возможный уклон, определенный в документации. В устройствах больших размеров при возврате заслонки происходит мощный удар ее о седловину, что может привести к гидроудару и даже к выходу устройства из строя. Чтобы предотвратить это, конструкцию приходится усложнять и добавлять демпфирующие удар элементы. Конструкция позволяет создавать затворы больших диаметров, мало чувствительные к наличию в жидкости взвесей и других включений.

Шаровая модель

Способ действия и устройство весьма схожи с тарельчатым пружинным клапаном. Роль запирающей детали играет шар, прижимаемый пружиной к седлу. Применяется в основном для труб малого диаметра, в бытовых сантехнических системах. Такой обратный проходной клапан при равном сечении обладает большими внешними размерами, чем тарельчатый.

Изделие подъемного типа

Шток золотника в этом случае размещается вертикально, под давлением воды золотник поднимается, открывая затвор. При снижении напора шток опускается, и клапан закрывается. На установку таких устройств накладывается ограничение — ее можно проектировать только на горизонтально расположенных трубах. Важное достоинство таких конструкций — возможность ремонта золотника без снятия всего корпуса. Минусом являются повышенные требования к чистоте жидкости.

Обратные клапаны для погружных насосов

Для организации бесперебойного водоснабжения в частных домах с использованием погружного насоса особенно важно установить сразу за насосом обратный клапан. Это будет препятствовать стеканию воды обратно в скважину при отключении насоса и избавит от необходимости каждый раз заново заполнять систему водой.

Обратный клапан для погружных насосов

При скважине большой глубины, достаточном диаметре трубопровода и удаленности скважины от дома речь может идти о десятках литров воды. Во многие модели погружных насосов такой затвор устанавливают на заводе. Если же его нет, то выбирают, как правило, устройство из латуни с осевым перемещением золотника и возвратной пружиной. Просвет затвора должен быть не меньше, чем внутренний диаметр трубопровода, чтобы не создавать дополнительного сопротивления потоку.

Правила установки обратного клапана

Мало осуществить оптимальный выбор модели устройства, необходимо еще и правильно его установить.

Неправильная установка затвора может привести к необходимости его ремонта или замены, что может быть весьма трудоемким делом, особенно если он установлен в скважине.

- Если на корпусе нарисована или выбита стрелка- то устанавливать его надо строго стрелкой вверх, даже несмотря на наличие возвратной пружины.

- Если глубина скважины или колодца (точнее, расстояние до зеркала воды) невелико, то обратный проходной клапан ставят непосредственно на входе в напорный аппарат.

- В случае, когда глубина скважины более 8 м, устройство лучше поставить на водозаборе, дополнив его механическим фильтром грубой очистки.

- При использовании погружного насоса затвор необходимо поставить на его выходе.

- При большом расстоянии до скважины лучше поставить два затвора-на выходе напорного устройства и на вводе в дом.

Схема монтажа насосной станции с обратным клапаном

Все варианты предусмотреть невозможно, поэтому перед началом монтажа следует показать схему своей системы водоснабжения или отопления квалифицированному и опытному инженеру — сантехнику.

Как монтируются обратные клапаны для насосных станций

Обратный клапан для совместной работы с насосной станцией следует выбрать на этапе составления проекта. В некоторых моделях насосов такие затворы включены в конструкцию, для остальных существует несколько правил:

- Для насосов вакуумного типа (всасывающих) затвор монтируется на выходе насоса, до гидроаккумулятора.

- При большой глубине скважины и при большом расстоянии от скважины на поверхности следует установить дополнительное устройство на водозаборе.

- Для напорных насосов, опускаемых в скважину, затвор монтируется на выходной патрубок.

Кроме того, при монтаже следует строго соблюдать направление потока, указанное на корпусе, и тщательно уплотнять все соединения.

Гибкий шланг присоединяется к водопроводному стояку через кран с применением ФУМ ленты. Запорный вентиль устанавливается в обязательном порядке. В случае необходимости ремонтных работ, он позволит перекрыть воду.

Восстановление работоспособности поплавкового клапана производится следующим образом:

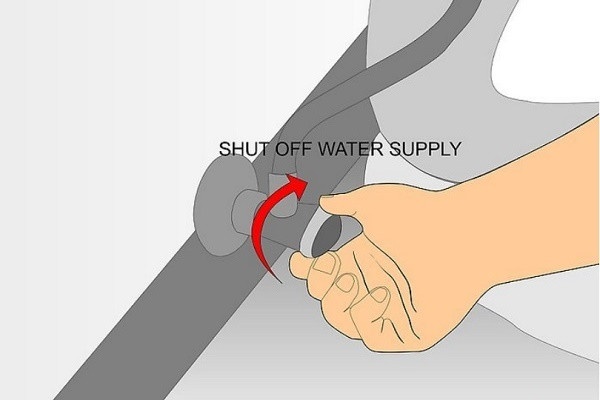

Перед началом работ отключаем подачу воды в бачок

Перед началом работ отключаем подачу воды в бачокЕсли утечка обнаружена в области отсечного клапана, работы по устранению неполадки устраняют в такой последовательности:

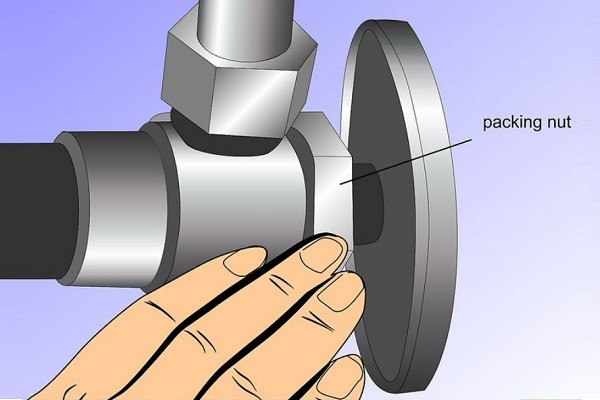

Если затягивание уплотнительной гайки отсечного клапана по часовой стрелке не принесло результатов, разберем его. Для этого снимем уплотнительную гайку

Если затягивание уплотнительной гайки отсечного клапана по часовой стрелке не принесло результатов, разберем его. Для этого снимем уплотнительную гайку  Демонтаж отсечного устройства

Демонтаж отсечного устройства  Удаление уплотнительной гайки

Удаление уплотнительной гайки  Осмотр и очистка шайб вокруг клапана

Осмотр и очистка шайб вокруг клапана  Установка очищенных или новых шайб

Установка очищенных или новых шайбМонтаж и регулировка выпускного клапана

Механизм сливного клапана предназначен для подачи воды в унитаз. Производители выпускают множество различных конфигураций устройства.

Например, для экономичного использования воды разработана двухуровневая арматура, в которой слив может быть полным или частичным. Одноуровневые устройства иногда оснащают системой «стоп», которая прекращает процесс слива, как только отпускают кнопку.

Приобретая устройство, нужно обращать внимание на материал, из которого производят запирающие прокладки.

Если раньше отечественные производители использовали только резину, то сейчас ее все чаще делают из силикона. Этот материал не имеет механической памяти, не деформируется.

Силиконовая и резиновая прокладки, и конический выступ на седле арматуры создают несколько факторов защиты и предотвращают протекание клапана

Силиконовая и резиновая прокладки, и конический выступ на седле арматуры создают несколько факторов защиты и предотвращают протекание клапанаУстановка арматуры по шагам

Если механизм слива сломался или устарел, нет необходимости менять бак унитаза — нужно просто заменить неисправный элемент.

Даже если модель унитаза устарела, производитель выпускает новую, но подходящее к нему устройство. Лучше, конечно, чтобы бачок и запорная арматура принадлежали одной торговой марке.

В комплект клапана для спуска воды входит спускной клапан, уплотнительная прокладка, переходное кольцо, крепления бачка к унитазу, а также подробная инструкция по монтажу

В комплект клапана для спуска воды входит спускной клапан, уплотнительная прокладка, переходное кольцо, крепления бачка к унитазу, а также подробная инструкция по монтажуДалее, монтаж сливного клапана будет показан на примере устройства для двухрежимного слива с тросиком. Устанавливают бак на унитаз. Для этого надевают прокладку 14 на основание клапана 12.

Вам также может быть интересна информация о выборе и замене прокладки между унитазом и бачком.

Схематическое изображение составных элементов клапана. Зная устройство этого приспособления, проще выполнить его настройку и регулировку

Схематическое изображение составных элементов клапана. Зная устройство этого приспособления, проще выполнить его настройку и регулировкуКлапан устанавливают в отверстие бака и снаружи закручивают гайку 15, на которую затем надевают прокладку 16. Она обеспечит герметичность соединения.

Болты 13 устанавливают в монтажные отверстия в определенной последовательности.

Важно сохранить последовательность крепления болтов 13 и не забыть выполнить их промежуточное крепление к баку

Важно сохранить последовательность крепления болтов 13 и не забыть выполнить их промежуточное крепление к бакуУстанавливают тросиковый механизм. Его окончание закрепляют в коромысле 8 так, чтобы пластиковый кожух был заведен до упора.

Затем опускают корпус спускного клапана 9 в основание 12 и закрепляют его, проворачивая вправо. Проверяют, не задевает ли устройство стенок бачка и механизма впускного клапана.

Перед установкой тросикового механизма проверяют надежность закрепления тросика в держателе. Если он высвободился в процессе транспортировки или монтажа, то его необходимо закрепить

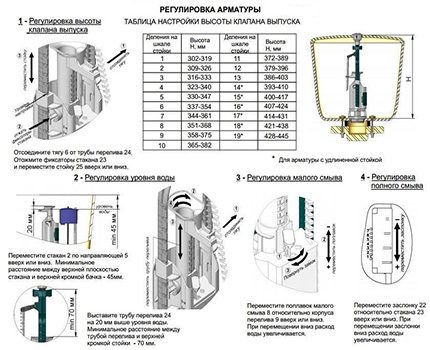

Перед установкой тросикового механизма проверяют надежность закрепления тросика в держателе. Если он высвободился в процессе транспортировки или монтажа, то его необходимо закрепитьДалее регулируют высоту трубки перелива 7. Для этого нужно сначала повернуть ее по часовой стрелке, чтобы снять с блокировки. После установки необходимой высоты ее вновь блокируют поворотом против часовой стрелки.

При правильно отрегулированной высоте трубки уровень наполнения воды не должен подниматься ближе, чем 20 мм к краю трубки перелива.

Край трубки перелива, в свою очередь, при наличии бокового отверстия бачка (для подключения к подаче воды), должен находиться ниже его на 10 и более миллиметров.

Далее закрепляют нажимную кнопку на крышке бака. Для этого предназначен специальный держатель. Соединяют кнопку с тросиком так, чтобы он не перекручивался и не цеплялся за наполнительный клапан. В бачках с нестандартным отверстием используют переходное кольцо.

При необходимости, отрегулировать уровень наполнения воды в сливном бачке унитаза можно с помощью настроек впускного клапана.

В правильно установленном устройстве, кольцо клапана, при нажатии и отпускании кнопки, должно свободно падать и плотно закрывать отверстие для слива воды. Если этого не происходит, то нужно отрегулировать длину тросика, вращая регулятор

В правильно установленном устройстве, кольцо клапана, при нажатии и отпускании кнопки, должно свободно падать и плотно закрывать отверстие для слива воды. Если этого не происходит, то нужно отрегулировать длину тросика, вращая регуляторРегулировка слива воды

Изменить объем остатка воды после полного слива можно с помощью регулятора 10 на корпусе клапана для унитаза.

Чтобы увеличить остаток, его поднимают, чтобы уменьшить — опускают. Настроить клапан таким образом, чтобы вода полностью сливалась с бачка можно, опустив регулятор до упора вниз.

Чтобы отрегулировать полный или частичный слив, производители предусматривают наличие механизма для регулировки, который позволяет установить необходимый объем смываемой воды

Чтобы отрегулировать полный или частичный слив, производители предусматривают наличие механизма для регулировки, который позволяет установить необходимый объем смываемой водыПо схожему принципу регулируется и малый слив. Но, все же, бывают некоторые различия. В некоторых моделях рычаг для регулировки находится в свободном доступе, в иных рычаг необходимо разблокировать поворотом вправо.

И тогда, при поднятии рычажка, сливной объем уменьшится, при опускании — наоборот.

Если сливной бак переполняется, нужно отрегулировать трубку перелива. Для этого, также как и при установке, ее необходимо провернуть по часовой стрелке и установить необходимую высоту. Затем ее обратно фиксируют поворотом в обратном направлении

Если сливной бак переполняется, нужно отрегулировать трубку перелива. Для этого, также как и при установке, ее необходимо провернуть по часовой стрелке и установить необходимую высоту. Затем ее обратно фиксируют поворотом в обратном направленииПосле проведения монтажа и регулировки проверяют работоспособность системы — кнопки малого и большого слива должны выполнять свои функции.

При нажатии на маленькую кнопку должен срабатывать малый слив, большая должна опустошать бачок почти полностью, в зависимости от настроек.

Разные модели клапанов могут настраиваться по своему, но общий смысл настроек сохраняется — он основывается на принципе работы системы

Разные модели клапанов могут настраиваться по своему, но общий смысл настроек сохраняется — он основывается на принципе работы системы

Вам также может быть полезна информация о том, как правильно разобрать сливной бачок.

Обслуживание сливной и впускной арматуры

Так как практически любая водопроводная вода содержит механические и химические примеси, необходимо время от времени промывать оборудование — запорное кольцо, фильтр заливного клапана для унитаза.

Песчинки, отложение солей и ржавчины, могут вывести из строя оборудование.

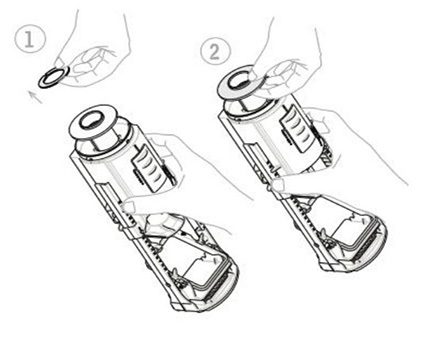

Чтобы избежать сильного загрязнения, кольцо промывают водой. Чтобы добраться до него, откручивают кнопку слива, снимают крышку бака. Вытягивают корпус клапана, проворачивая его против часовой стрелки.

Для устранения течи в районе сливного клапана чаще всего требуется провести его замену:

Для замены поврежденного смывного клапана отключаем поставку воды в бачок и просушиваем его изнутри губкой

Для замены поврежденного смывного клапана отключаем поставку воды в бачок и просушиваем его изнутри губкойОчищают детали без применения агрессивных моющих средств, таких, которые имеют в своем составе абразивные частицы, органические растворители, щелочные или кислотосодержащие вещества.

Запорное кольцо сливного механизма унитаза также вынимают для очистки. Чтобы его снять, нужно сначала извлечь фиксатор

Запорное кольцо сливного механизма унитаза также вынимают для очистки. Чтобы его снять, нужно сначала извлечь фиксаторВыводы и полезное видео по теме

Как работает арматура сливного бачка:

Как правильно установить унитаз, бачок, сливной и заливной клапаны:

Всем известна истина: хочешь сделать хорошо — сделай сам. Это касается и установки клапанов для унитаза. Разобравшись в технических нюансах, вы вполне сможете самостоятельно установить и настроить арматуру.

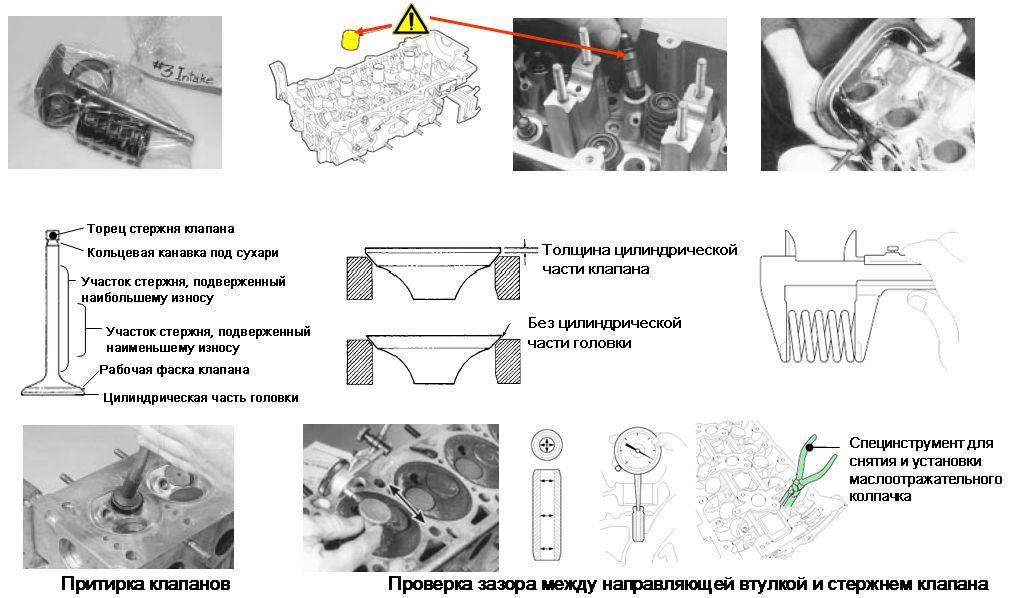

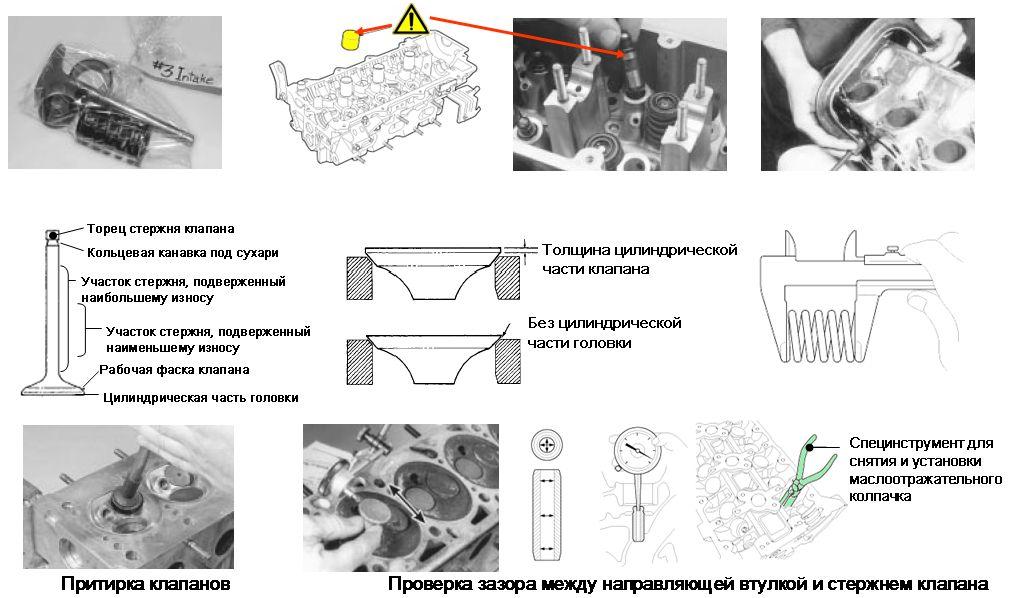

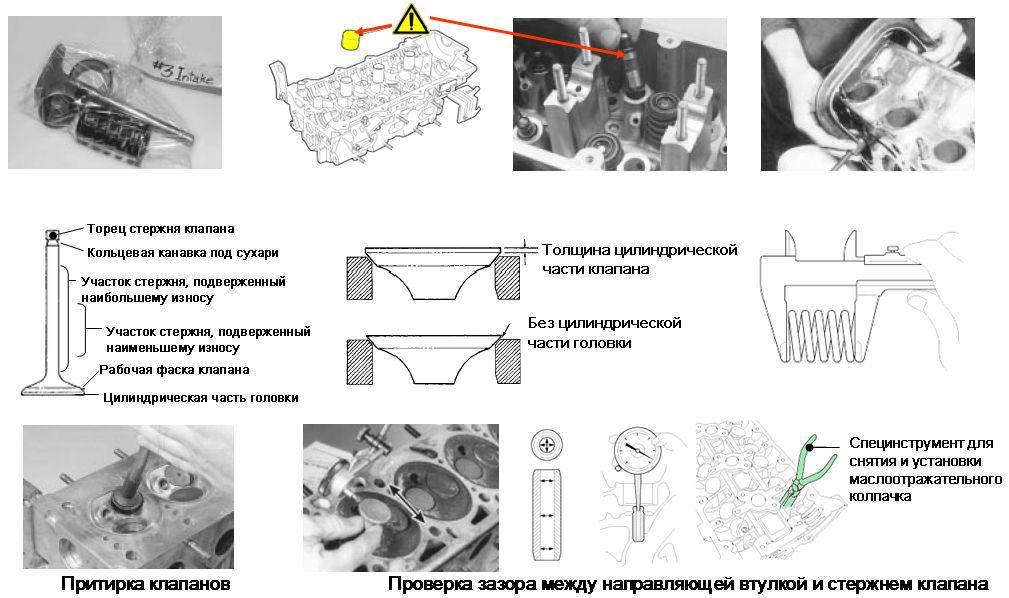

Снятие

Перед снятием клапанов следует определить порядок их расположения и хранения вместе с другими деталями клапанов (это позволит установить клапаны на прежние места), после чего клапаны можно снимать и разбирать. На автомобилях с механическими компенсаторами зазоров толкатели необходимо снять. На автомобилях с гидрокомпенсаторами зазоров головка цилиндров должна находиться в вертикальном положении до снятия всех гидравлических толкателей. Гидравлические толкатели следует положить в емкость, заполненную маслом.

Сжать пружины приспособлением для сжатия пружин (специальный инструмент) и снять сухари. Осторожно разгрузить приспособление для сжатия пружин клапанов и снять тарелку, пружину и опорную шайбу пружины.

Проверка

Тщательно проверить рабочую фаску каждого клапана. Неравномерный износ, деформация стержня, трещины на головке, раковины и оплавление не допускаются. Проверить стержень клапана на наличие задиров, а кольцевую канавку — на наличие трещин. Проверить зазор между стержнем клапана и направляющей втулкой, измерив смещение стержня клапана в поперечном направлении индикатором (см. рисунок). Клапан должен находиться в направляющей втулке примерно в 2 мм от седла. Общее смещение стержня клапана, измеренное индикатором, нужно разделить на два, чтобы получить фактическую величину зазора. Повернуть клапан и проверить его на наличие признаков деформации. Проверить отсутствие раковин и чрезмерного износа на торце стержня клапана. Наличие этих признаков указывает на необходимость ремонта клапана. Измерить толщину цилиндрической части головки каждого клапана.

Клапан, толщина цилиндрической части головки которого меньше нормы, подлежит замене. Осмотреть седла клапанов во всех камерах сгорания. Если на рабочих фасках седел имеются точечные раковины, трещины и прогорание, головки цилиндров необходимо отремонтировать. Снятие и установка маслоотражательных колпачков производится с помощью рекомендованного в Руководстве по ремонту специального инструмента. Проверить пружину каждого клапана на наличие износа на концах. Поставить каждую пружину на плоскую поверхность и проверить параллельность верхнего и нижнего концов пружины. Деформированные, осевшие или сломанные пружины подлежат замене. Проверить тарелки и опорные шайбы пружин на наличие видимого износа и трещин. Все детали, состояние которых вызывает сомнения, следует заменить, так как выход их из строя приведет к серьезному повреждению двигателя.

Притирка клапанов

При повторном использовании старых клапанов или после установки новых клапаны притираются к седлам, чтобы не допустить пропуска газов. Если на седле есть только мелкие точечные раковины или если оно было прошлифовано, необходимо использовать мелкозернистую притирочную пасту для обеспечения требуемой чистоты поверхности. Крупнозернистая паста обычно не применяется, если седло сильно прогорело или имеет глубокие раковины. Клапаны притираются следующим образом. Перевернуть головку цилиндров и поставить ее на стол, подложив с торцов деревянные подкладки, обеспечив тем самым свободу вращения стрежней клапанов. Нанести полосу пасты соответствующей зернистости на рабочую фаску седла клапана и нажать присоской для притирки на головку клапана. Вращая клапан из стороны в сторону на пол-оборота, притирать головку клапана к седлу, иногда поднимая клапан для распределения пасты.

Установка

Смазать моторным маслом кромки маслоотражательного колпачка, осторожно надвинуть на торец клапана, затем полностью надеть колпачок на направляющую втулку. Используя инструмент для установки маслоотражательных колпачков, слабыми ударами молотка полностью напрессовать колпачок на направляющую втулку.

Ремонт газораспределительного механизма (ГРМ)

Ремонт распределительного вала

Основными дефектами распределительного вала являются:

- износ опорных шеек;

- износ винтовой шестерни привода масляного насоса;

- износ кулачков;

- прогиб;

- увеличение осевого зазора.

Опорные шейки при износе ремонтируют двумя способами:

- шлифованием их на меньший диаметр

- хромированием

Первый способ ремонта применяют в тех случаях, когда опорами для шеек вала служат сменные втулки, запрессованные в гнезда блока. Если распределительный вал вращается в гнездах, выполненных непосредственно в блоке, то опорные шейки ремонтируют хромированием.

Шейки шлифуют на круглошлифовальном или токарном станке супортно-шлифовальным приспособлением.

Перед шлифованием вал проверяют в центрах по индикатору и выправляют под прессом, если биение превышает 0,05 мм. При шлифовании шеек необходимо учитывать высоту кулачков, так как иначе может создаться положение, при котором вал нельзя будет установить во втулки уменьшенного ремонтного размера. Высота кулачка должна быть меньше самой малой опорной шейки вала на 1—1,5 мм.

После шлифования шеек из блока выпрессовывают старые опорные втулки и запрессовывают новые полуобработанные, внутреннее отверстие которых необходимо обработать под размер шеек развертыванием.

Втулки двигателя ГАЗ-51 имеют два диаметрально расположенных отверстия, из которых одно — большего диаметра — служит для подвода смазки и должно точно располагаться против смазочного канала, а другое, меньшего размера, служит для закрепления втулки и должно располагаться против лунки в гнезде блока.

Рис. Установка опорной втулки распределительного вала:

1 — опорная втулка; 2 — масляный канал; 3 — бородок.

Втулку закрепляют длинным бородком, устанавливаемым в масляный канал, при помощи которого раскернивают малое отверстие втулки; образующийся при этом выступ входит в лунку гнезда блока.

После закрепления втулок их развертывают длинной раздвижной разверткой, обеспечивающей сохранение параллельности осей коленчатого и распределительного валов. При отсутствии сменных втулок (автомобили ГАЗ-MM, «Москвич») гнездам в блоке придают правильную геометрическую форму развертыванием, а опорные шейки хромируют и прошлифовывают на требуемый размер.

Рис. Раздвижная развертка.

Кулачки с небольшим износом и задирами зачищают вначале крупной, а затем мелкой наждачной бумагой, которая должна облегать не менее половины профиля кулачка.

При большом износе кулачков вал заменяют или наплавляют изношенные места газовой сваркой сплавом сормайт. При этом вал помещают в ванну с водой, оставляя на поверхности только часть кулачка, подлежащую наплавке. При наплавке поверхность кулачка достаточно нагреть до состояния «потения», и расплавленный сормайт будет хорошо растекаться по поверхности. При отсутствии сормайта наплавлять можно проволокой от старых клапанных пружин при помощи газовой или электродуговой сварки.

После наплавки сормайтом последующая обработка заключается только в зачистке, а при наплавке сталью необходима закалка. При значительном износе приводной шестерни масляного насоса распределительный вал следует заменить.

Рис. Крепление распределительного вала:

1 — распределительный вал; 2 — шестерня; 3 — упорная шайба; 4 и 6 — болты крепления упорной шайбы; 5 — распорное кольцо.

Увеличенный осевой зазор распределительного вала устраняют путем регулировки упорного болта, помещенного в крышке распределительных шестерен (автомобили ЗИС-5 и ЗИС-150). Для этого болт завертывают до упора в торец вала, а затем, отвертывают на 1/6 оборота и закрепляют контргайку. Если распределительный вал от осевого смещения удерживается упорной шайбой (автомобили М-20 «Победа», ГАЗ-51), то уменьшение осевого зазора до нормальной величины 0,10—0,20 мм достигается заменой изношенной упорной шайбы. Если же это окажется недостаточным, то следует уменьшить толщину распорного кольца, установленного между задним торцом ступицы распределительной шестерни и торцом первой опорной шейки распределительного вала.

Ремонт клапанов

Дефектами клапана могут быть:

- износ и обгорание рабочей фаски;

- коробление головки;

- износ поверхности и торца стержня;

- погнутость стержня.

Небольшой износ рабочей фаски клапана устраняется притиркой клапана к седлу.

Рис. Приборы для притирки клапанов:

а — коловорот; б — притирочная дрель; 1 — ведущая шестерня с шестью зубьями; 2 — ведущая шестерня с девятью зубьями; 3 — ведомая шестерня шпинделя; 4 — шпиндель.

Для притирки клапана проделывают следующие операции:

- Надевают на стержень клапана слабую пружину и устанавливают клапан в направляющую втулку.

- Рабочую фаску клапана смазывают притирочной пастой и при помощи коловорота (рис. а) или специальной притирочной дрели (рис. б) вращают клапан вправо и влево на 1/4 оборота, постепенно поворачивая клапан кругом. При пользовании специальной притирочной дрелью ее рукоятку повертывают все время в одну сторону, причем ведомая шестерня и шпиндель вращаются попеременно то в одну, то в другую сторону. Достигается это тем, что две ведущие шестерни, вращаемые рукояткой, имеют по своей окружности неполное число зубьев (у одной шесть зубьев, у другой — девять), расположенных на противоположных сторонах. При вращении клапан прижимают к седлу, а при изменении направления вращения отпускают, причем клапан приподнимается от седла пружиной. В процессе притирки необходимо добавлять пасту.

- Конец притирки определяют появлением на рабочей фаске ровного матово-серого кольца без пятен.

- Герметичность клапана проверяют специальным прибором (рис. а) под давлением воздуха. При проверке стакан прибора плотно прижимают к поверхности блока и резиновой грушей создают давление 0,6—0,7 ат. Если в течение 1/2 мин. давление по манометру не падает, — герметичность хорошая. Герметичность клапана проверяют и более простым прибором (рис. б), причем поверхность вокруг клапана вытирают и припудривают мелом. Прибор устанавливают на клапан, затем рукояткой плотно прижимают резиновый присос книзу и отпускают его. Если клапан хорошо притерт, то прибор прочно удерживается на поверхности блока (прибор слегка покачивают рукой за головку).При недостаточной герметичности прибор держаться не будет. При наличии глубоких раковин и рисок рабочую фаску клапана сначала прошлифовывают, а затем только притирают. Шлифование фаски клапана выполняют на приборах с ручным или электроприводом.Клапан закрепляют под определенным углом по отношению к шлифовальному камню (45 или 30°) в патроне прибора. При работе прибора шлифовальный камень вращается с числом оборотов 4000—5000 в минуту, а патрон с клапаном — 120—140 в минуту.Подача патрона с клапаном и бабки с камнем осуществляется рукоятками.

Рис. Приборы для проверки герметичности клапанов:

а — прибор с манометром; б — прибор с присосом; 1 — резиновая груша; 2 — манометр; 3 — стакан; 4 — головка; 5 — резиновый присос.

Изношенные головки клапанов восстанавливают до нормального размера путем их раздачи, при этом головку клапана нагревают до 900—1000°, устанавливают клапан в матрицу и оправкой под прессом или ударами молотка производят раздачу. Затем головка подвергается механической обработке способами, указанными выше. Клапаны, головки которых имеют коробление, заменяют новыми.

Погнутые стержни клапанов выправляют под прессом, а затем проверяют индикатором на биение в центрах. Биение стержня не должно превышать 0,03 мм.

Рис. Прибор для шлифования клапанов с электроприводом:

1 — рукоятка для подвода клапана к шлифовальному камню; 2 — патрон для закрепления клапана; 3 — клапан; 4 — шлифовальный камень; 5 — подвижная шлифовальная бабка; 6 — электродвигатель; 7 — рукоятка для осевого перемещения бабки.

Рис. Матрица и оправка для раздачи головки клапана.

Изношенные стержни клапанов шлифуют под ремонтный размер или восстанавливают до номинального или ремонтного размеров хромированием.

Изношенный торец стержня при регулируемых клапанах шлифуют до получения гладкой поверхности, а при нерегулируемых клапанах (автомобиль ГАЗ-MM) торец наплавляют сталью от старого клапана и затем обрабатывают до требуемого размера. При наплавке во избежание коробления стержня клапан помещают в ванну с водой, оставляя на поверхности только торец высотой 20—25 мм.

Регулировка зазора между клапаном и толкателем

Для регулировки зазора необходимо:

- повернуть рукояткой коленчатый вал до полного закрытия регулируемого клапана;

- удерживать толкатель ключом в течение всей регулировки;

- отвернуть вторым ключом контргайку болта на 0,5—1 оборот и поворотом регулировочного болта установить зазор, в котором вставленный щуп соответствующей толщины будет проходить с небольшим усилием;

- завернуть контргайку, повернуть коленчатый вал на два оборота и щупом снова проверить правильность зазора.

В такой последовательности надо регулировать и остальные клапаны.

В двигателях автомобилей ГАЗ-MM зазор при эксплуатации не регулируют, а устанавливают при ремонте, удлиняя стержень клапана (для уменьшения зазора) в холодном состоянии на оправке или подпиливая торец стержня (для увеличения зазора).

Ремонт толкателей

К основным дефектам толкателей относится износ стержня и торцевой поверхности тарелки. Стержень толкателя восстанавливают шлифованием его на меньший ремонтный размер. Шлифуют стержни на токарном станке с супортно-шлифовальным приспособлением или на круглошлифовальном станке. При небольшом износе торцевой поверхности тарелки ее шлифуют, а при значительном износе поверхность тарелки наплавляют металлом газовой или электродуговой сваркой. Во избежание отпуска наплавку делают опуская стержень в водяную ванну.

В качестве присадочного материала можно использовать старые клапанные пружины.

После наплавки, не давая остыть металлу, толкатель быстро опускают в ванну с холодной водой и закаливают наплавленную поверхность. После закалки плоскость обрабатывают на наждачном точиле, а затем шлифуют на станке.

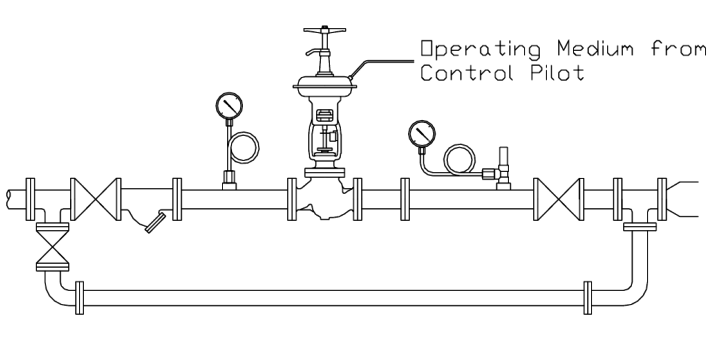

Установка регулирующего клапана

При установке регулирующего клапана соблюдайте следующие правила:

- Перед установкой убедитесь, что весы, сварочная стружка или любые другие посторонние материалы были очищен от технологической трубы, к которой должен быть подключен регулирующий клапан.

- При установке регулирующего клапана убедитесь, что направление потока рабочей жидкости совпадает с направлением потока, указанным на соединительных фланцах корпуса клапана.

- Установите регулирующий клапан в таком положении, чтобы его привод располагался вертикально.

- Соблюдайте осторожность, чтобы никакие края прокладок, соединяющих трубу, не выдавливались в технологическую трубу. Убедитесь, что выбранный материал прокладки подходит для рабочей жидкости.

- Примите надлежащие меры, чтобы избежать приложения большого усилия к регулирующему клапану со стороны технологического трубопровода. При затягивании болтов фланцев соблюдайте осторожность, чтобы избежать перекосов, которые могут вызвать нежелательные механические нагрузки.

- После установки регулирующего клапана и перед подключением воздушной трубки к приводу под воздушной трубкой должен быть чистый сжатый воздух для удаления пыли и других посторонних материалов из воздушной трубки.

- Над приводом должно быть достаточно места для его снятия.

- Установите регулирующий клапан в месте, где температура окружающей среды не превышает указанный температурный предел привода.

- Убедитесь, что указатель привода, позиционер и ручной маховик (если имеются) установлены в правильном направлении.

Чтобы изменить направление монтажа привода, действуйте следующим образом: Подайте пневматическое давление приблизительно 60 кПа (0,6 кгс / см2) на мембрану, чтобы подъем клапана был установлен в среднем положении его диапазона. Ослабьте зажимную гайку вилки с помощью гаечного ключа Поверните общий привод в правильное положение, а затем надежно затяните зажимную гайку вилки с помощью гаечного ключа. Сбросьте пневматическое давление, приложенное к диафрагме. Однако в случае регулирующего клапана с сильфонным уплотнением отсоедините шток привода от штока клапана, затем ослабьте зажимную гайку хомута и поверните секцию привода.

Проверка и техническое обслуживание регулирующих клапанов

Проверка перед началом эксплуатации

Перед началом эксплуатации регулирующего клапана проверьте и подтвердите следующее, чтобы убедиться, что все условия являются правильными и надежными.

- Убедитесь, что направление потока, обозначенное на управляющем клапане, соответствует направлению потока рабочей жидкости.

- Убедитесь, что болты и гайки диафрагмы надежно затянуты.

- Убедитесь, что крепежные болты крышки надежно затянуты.

- Убедитесь, что болт хомута хомута надежно затянут.

- Убедитесь, что зажимные болты любых вспомогательных устройств (позиционер, регулирующий клапан и т. Д.) Надежно затянуты.

- Убедитесь, что воздушное соединение с приводом надежно затянуто и нет утечки воздуха.

- Убедитесь, что болты соединителя штока, соединяющего шток привода со штоком клапана, надежно затянуты.

- Убедитесь, что шток привода и шток клапана не деформированы, или нет других признаков дефекта.

- Убедитесь, что регулирующий клапан плавно работает в полном диапазоне подъемной шкалы.

- Убедитесь, что пружина привода правильно сжата.

- Убедитесь, что болты сальникового уплотнения достаточно затянуты.

- Если на регулирующем клапане используется асбестовая набивка, рекомендуется смазывать его лубрикатором.

- Если регулирующий клапан имеет ручной маховик, убедитесь, что указатель рабочей гайки находится в положении AUTO и маховик заблокирован.

Периодический осмотр и техническое обслуживание

Периодически проверяйте и выполняйте техническое обслуживание управляющего клапана на предмет следующего:

- Проверьте, нет ли утечки воздуха между корпусом мембраны и мембраной.

- Убедитесь, что нет утечки технологической жидкости из крышки и фланцев.

- Убедитесь, что болт хомута хомута не ослаблен.

- Проверьте, чтобы не было утечки воздуха из воздухопровода привода.

- Убедитесь, что на соединителе штока нет ослабленных болтов, которые соединяют шток привода со штоком клапана.

- Убедитесь, что шток привода и шток клапана не деформированы и не имеют признаков повреждения.

- Убедитесь, что работа клапана плавная и подъем клапана правильный.

- Убедитесь, что клапан управления не генерирует никаких ненормальных звуков или вибраций.

- Убедитесь, что нет утечки из сальникового уплотнения. Если на регулирующем клапане имеется лубрикатор, периодически смазывайте и затягивайте сальник сальника.

- Если регулирующий клапан имеет ручной маховик, проверьте, чтобы указатель рабочей гайки соответствовал положению AUTO и чтобы маховик был заблокирован.

Регулировка регулирующего клапана

Как правило, регулировочный клапан мембраны не требует регулировки. Тем не менее, когда он разбирается и собирается для капитального ремонта или замены деталей, необходимо выполнить регулировку, как описано ниже:

Регулировка подъема

a.Для приводов прямого действия:

Подсоедините воздушную трубку к камере диафрагмы, когда соединитель штока отсоединен для подачи сжатого воздуха в камеру.

Нажмите на шток клапана и коснитесь плунжера клапана на седле клапана.

Затем подайте давление воздуха до 5 ~ 10% (мин. 1%) от номинального подъема (проверьте заводскую табличку на предмет скорости подъема) от исходной позиции отсутствия воздуха в камере, затем установите давление в этом положении. Индекс на шкале должен быть установлен на SHUT в этой точке.

Подсоедините шток привода к штоку клапана с помощью соединителя штока.

Увеличьте давление воздуха в камере диафрагмы и убедитесь, что подъем клапана превышает допустимый диапазон подъема, а седло клапана и заглушка соприкасаются друг с другом. Убедитесь, что этот контакт имеет место в положении ВЫКЛЮЧЕНИЯ.

б. Для приводов обратного действия

Подсоедините воздушную трубку к камере диафрагмы, когда соединитель штока отсоединен для подачи сжатого воздуха в камеру.

Нажмите на шток клапана и коснитесь плунжера клапана на седле клапана. Подавайте давление воздуха в камеру мембраны, пока шток привода не остановится.

Затем снижайте давление в камере диафрагмы до тех пор, пока подъем не будет на 5 ~ 10% выше номинального диапазона подъема (мин. 1 мм), затем установите давление в этом положении. Индекс на шкале должен быть установлен на SHUT в этой точке.

Подсоедините шток привода к штоку клапана с помощью соединителя штока в этом положении. Уменьшите давление воздуха в камере мембраны и убедитесь, что подъем клапана превышает номинальный диапазон подъема (мин.1 мм), а седло клапана и заглушка соприкасаются друг с другом.

Убедитесь, что этот контакт происходит, когда он находится в положении ВЫКЛЮЧЕНИЯ.

S Настройка сжатия при печати

Эту регулировку необходимо выполнить после регулировки подъема.

а. Привод прямого действия

Подсоедините воздушную трубку к камере диафрагмы для подачи сжатого воздуха.

Подайте нижний предел давления, как указано на фирменной табличке, на камеру диафрагмы и отрегулируйте ее, затянув пружину, чтобы убедиться, что указатель на шкале начинает двигаться ниже ОТКРЫТОГО; и когда более высокое конечное давление прикладывается к камере диафрагмы, индекс показывает SHUT.

Затяжка пружинного регулятора может быть легко выполнена без давления воздуха в камере диафрагмы.

б. Привод обратного действия

Подсоедините воздушную трубку к камере диафрагмы для подачи сжатого воздуха.

Подайте нижний предел давления, указанный на заводской табличке, на камеру диафрагмы и отрегулируйте, затянув пружину, чтобы убедиться, что указатель на шкале начинается чтобы выйти за пределы ШУТА, и когда более высокое конечное давление приложено к камере диафрагмы, индекс показывает ОТКРЫТО

Затяжка пружинного регулятора может быть легко выполнена без давления воздуха в камере диафрагмы.

Установка предохранительного клапана | Spirax Sarco

Установка

Предохранительные клапаны являются прецизионными элементами предохранительного оборудования; они установлены на жесткие допуски и имеют точно обработанные внутренние детали. Они подвержены перекосам и повреждениям при неправильном обращении или неправильной установке.

Клапаны должны транспортироваться вертикально, если это возможно, и их никогда нельзя переносить или поднимать с помощью рычага. Кроме того, защитные заглушки и защитные фланцы не должны быть удалены до фактической установки.Также следует соблюдать осторожность при перемещении клапана, чтобы не подвергать его чрезмерному удару, поскольку это может привести к значительному внутреннему повреждению или смещению.

Впускной трубопровод

При проектировании впускного трубопровода одним из основных соображений является обеспечение того, чтобы падение давления в этом трубопроводе было минимальным. EN ISO 4126 рекомендует поддерживать перепад давления ниже 3% от установленного давления при сбросе. Если предохранительные клапаны соединяются с помощью коротких «заглушек», впускной трубопровод должен быть как минимум того же размера, что и впускное соединение предохранительного клапана.Для более крупных линий или любой линии, содержащей изгибы или колена, ответвление должно быть как минимум на два размера трубы больше, чем входное соединение предохранительного клапана, и в этот момент его размер уменьшается до размера входного отверстия предохранительного клапана (см. Рисунок 9.5.5a). , Чрезмерная потеря давления может привести к «вибрации», что может привести к снижению производительности и повреждению посадочных поверхностей и других частей клапана. Чтобы уменьшить потерю давления на входе, можно использовать следующие методы:

- Увеличьте диаметр трубы.(см. рис. 9.5.5 (а)).

- Убедитесь, что все углы соответственно закруглены. Стандарт EN ISO 4126: Часть 1 рекомендует, чтобы углы имели радиус не менее одной четверти отверстия (см. Рисунок 9.5.5 (b)).

- Уменьшите длину впускной трубы.

- Установите клапан на расстоянии не менее 8–10 диаметров трубы ниже любого сходящегося или расходящегося фитинга Y или любого изгиба (см. Рисунок 9.5.5 (c)).

- Никогда не устанавливайте ответвление предохранительного клапана прямо напротив ответвления на нижней стороне паропровода.

- Избегайте отводящих ответвлений (например, для других процессов) во впускном трубопроводе, так как это увеличит перепад давления.

Предохранительные клапаны всегда должны устанавливаться крышкой вертикально вверх. Установка клапана в любой другой ориентации может повлиять на рабочие характеристики.

В рекомендациях API Рекомендуемой практики 520 также говорится, что предохранительный клапан не следует устанавливать на конце длинной горизонтальной трубы, которая обычно не проходит через нее.Это может привести к скоплению инородного материала или конденсата в трубе, что может привести к ненужному повреждению клапана или помешать его работе.

Выходной трубопровод

Существует два возможных типа разгрузочной системы – открытая и закрытая. Открытая система сбрасывается непосредственно в атмосферу, тогда как закрытая система сбрасывается в коллектор вместе с другими предохранительными клапанами.

Рекомендуется, чтобы выпускной трубопровод поднимался для паровых и газовых систем, тогда как для жидкостей он должен падать.Горизонтальный трубопровод должен иметь уклон вниз не менее 1 на 100 от клапана, что гарантирует, что любая разгрузка будет самоосушающейся. Важно слить любую поднимающуюся сливную трубу. Вертикальные подъемы потребуют отдельного дренажа. Примечание: на все точки слива системы распространяются одинаковые меры предосторожности, в частности на то, что производительность клапана не должна быть затронута, а любая жидкость должна сливаться в безопасное место.

Очень важно убедиться, что жидкость не может накапливаться на стороне выпуска предохранительного клапана, так как это ухудшит его характеристики и вызовет коррозию пружины и внутренних деталей.Многие предохранительные клапаны снабжены соединением для слива корпуса, если оно не используется или не предусмотрено, то в непосредственной близости от выхода клапана следует установить дренажное отверстие малого диаметра (см. Рис. 9.5.3).

Одной из основных проблем в закрытых системах является падение давления или избыточное противодавление в нагнетательной системе. Как указано в модуле 9.2, это может существенно повлиять на работу предохранительного клапана. Стандарт EN ISO 4126: часть 1 гласит, что падение давления должно поддерживаться на уровне ниже 10% от установленного давления.Чтобы достичь этого, размер выпускной трубы можно определить по уравнению 9.5.1.

Давление (P) должно приниматься как максимально допустимый перепад давления согласно соответствующему стандарту. В случае EN ISO 4126: часть 1 это будет 10% от установленного давления, и именно при этом давлении принимается vg.

Пример 9.5.1

Рассчитать номинальный диаметр нагнетательного трубопровода для предохранительного клапана, необходимого для выпуска 1 000 кг / ч насыщенного пара; учитывая, что пар должен выпускаться в вентилируемый резервуар через трубопровод, который имеет эквивалентную длину 25 метров.Установленное давление предохранительного клапана составляет 10 бар, а допустимое противодавление составляет 10% от заданного давления. (Предположим, нулевой перепад давления вдоль вентиляционного отверстия резервуара).

Ответ: Если допустимо максимальное противодавление 10%, то манометрическое давление на выходе предохранительного клапана будет:

Следовательно, трубопровод, соединенный с выходом предохранительного клапана, должен иметь внутренний диаметр не менее 54 мм. При трубе с графиком 40 для этого потребуется труба DN65.

Если невозможно снизить противодавление ниже 10% от установленного давления, следует использовать сбалансированный предохранительный клапан.

Сбалансированные предохранительные клапаны требуют, чтобы их крышки были выпущены в атмосферу. В случае уравновешенного типа сильфона не будет никакого слива технологической жидкости, поэтому они могут быть выпущены непосредственно в атмосферу. Основным соображением при проектировании является обеспечение того, чтобы этот вентиляционный канал не блокировался, например, посторонним материалом или льдом. При сбалансированном типе поршня необходимо учитывать тот факт, что технологическая жидкость может выходить через вентиляционное отверстие капота. При выпуске в систему под давлением вентиляционное отверстие должно иметь соответствующие размеры, чтобы не было противодавления над поршнем.

Предохранительные клапаны, которые устанавливаются вне здания для выброса непосредственно в атмосферу, должны быть закрыты с помощью капюшона. Крышка позволяет сливать жидкость, но предотвращает накопление грязи и других загрязнений в сливном трубопроводе, которые могут повлиять на противодавление. Капот также должен быть спроектирован так, чтобы он тоже не влиял на противодавление.

Коллекторы

Коллекторыдолжны быть рассчитаны таким образом, чтобы в худшем случае (то есть, когда все клапаны коллектора разгружались), трубопровод был достаточно большим, чтобы справиться без создания неприемлемых уровней противодавления.Объем коллектора в идеале должен быть увеличен, когда каждый выпускной клапан входит в него, и эти соединения должны входить в коллектор под углом не более 45 ° к направлению потока (см. Рисунок 9.5.6). Коллектор также должен быть надежно закреплен и опорожнен при необходимости.

Для применений с паром, как правило, не рекомендуется использовать коллекторы, но их можно использовать, если должным образом учитывать все аспекты проектирования и установки.

Силы реакции при разряде

В открытых системах необходимо тщательно учитывать влияние сил реакции, возникающих в нагнетательной системе при подъеме клапана.В этих системах будет существенная результирующая сила, действующая в направлении, противоположном направлению разряда. Важно не допустить чрезмерных нагрузок на клапан или входное соединение от этих сил реакции, поскольку они могут привести к повреждению входного трубопровода. Величину сил реакции можно рассчитать по формуле в уравнении 9.5.2:

Силы реакции обычно малы для предохранительных клапанов с номинальным диаметром менее 75 мм, но предохранительные клапаны большего размера обычно имеют монтажные фланцы для реакционной планки на корпусе, позволяющие закрепить клапан.

Эти силы реакции обычно незначительны в закрытых системах, и поэтому их можно игнорировать.

Независимо от величины сил реакции, никогда не следует полагаться на сам предохранительный клапан для поддержки самого нагнетательного трубопровода, и должна быть предусмотрена опора для противодействия весу нагнетательного трубопровода. Эта опора должна быть расположена как можно ближе к центральной линии вентиляционной трубы (см. Рисунок 9.5.7).

На рисунках 9.5.8 и 9.5.9 показаны типичные установки предохранительных клапанов как для открытых, так и для закрытых систем.

Переключающие клапаны

Переключающие клапаны (см. Рисунок 9.5.10) позволяют устанавливать два клапана рядом друг с другом, один в рабочем состоянии и один изолированный. Это означает, что регулярное техническое обслуживание может выполняться без прерывания обслуживания или защиты судна. Переключающие клапаны сконструированы таким образом, что при работе зона прохода никогда не ограничивается.

Переключающие клапаны также можно использовать для соединения выходов предохранительных клапанов, чтобы не было необходимости дублировать нагнетательный трубопровод.Из соображений безопасности действие переключающих клапанов на входе и выходе должно быть ограничено и синхронизировано. Обычно это происходит с помощью системы цепного привода, соединяющей оба маховика.

Необходимо учитывать потерю давления, вызванную переключающим клапаном, при определении падения давления на входе предохранительного клапана, которое должно быть ограничено 3% от заданного давления.

,

Предохранительные клапаны: Руководство по установке и эксплуатации

Ваши предохранительные клапаны (PRV) – это ваша самая важная линия защиты от повреждения оборудования, не говоря уже о вреде для вашего персонала, вашего предприятия и окружающей среды. В связи с этим важно правильно их устанавливать и эксплуатировать.

Мы получаем много вопросов о правильных процедурах установки и эксплуатации PRV.Приведенные ниже рекомендации дают ответы на наиболее распространенные вопросы и решения наиболее распространенных проблем, с которыми сталкиваются наши клиенты.

Установка предохранительного клапана

Монтаж

- Установите PRV в вертикальном положении, что означает в вертикальном положении и со шпинделем в вертикальном положении. Клапан, установленный в любом положении, кроме вертикального, может работать неправильно.

- Для фланцевых клапанов не забудьте равномерно затянуть болты. Это особенно важно для чугунных клапанов.Если вы полностью затянете одну сторону, а затем другую, вы не только не сможете полностью затянуть ее, но также можете взломать клапан.

- Избегать перетягивания клапана. Это может повредить как входную, так и выходную резьбу и вызвать утечку.

- Нанесите допинг для труб только на наружную резьбу. Трубный допинг – это соединение, которое предотвращает утечку клапанов, но если вы примените его к внутренней резьбе, это может привести к загрязнению вашей системы.

Впускной трубопровод

- Впускной трубопровод должен быть коротким и прямым.Впускное отверстие никогда не должно иметь меньшего диаметра, чем сам клапан. Это ограничит поток пара, воздуха или других сред.

- Впускное отверстие никогда не должно находиться вблизи избыточной турбулентности на судне.

Выпускной трубопровод

- Выпускной трубопровод всегда должен поддерживаться. Если это не так, он может отягощать и деформировать клапан, что приведет к неправильной посадке клапана. Это может привести к чрезмерной утечке.

- Номинальный размер выпускного трубопровода должен быть таким же большим или большим, чем размер выходного отверстия клапана.Если это не так, поток будет ограничен, и клапан не сможет сбросить столько емкости, сколько он должен.

- Выходной трубопровод не должен создавать никаких нагрузок из-за теплового расширения. По мере расширения среды, если трубопровод не подает, клапан может деформироваться и протекать.

Работа предохранительного клапана

- Избегайте работы клапана слишком близко к заданному значению. Это может привести к кипению и протечке. Как только это начнется, будет только хуже.

- Избегайте слишком частых испытаний клапана.Слишком частое поднятие испытательного рычага может привести к попаданию грязи или других посторонних веществ в седло, что может вызвать протечку клапана. Хотя регулярное тестирование является рекомендуемой частью программы профилактического обслуживания, это следует делать только один раз в год, а не один раз в месяц.

Если у вас есть какие-либо вопросы по поводу ваших PRV или вам нужны дополнительные советы по установке или эксплуатации, позвоните нам. В конце концов, PRV – это защитное устройство, поэтому крайне важно, чтобы вы правильно поняли.

,Установка, техническое обслуживание, разборка и сборка регулирующего клапанаA. УСТАНОВКА

1. Корпус клапана:

Установите регулирующий клапан на горизонтальной линии трубопроводов в доступном месте с помощью стрелка сбоку корпуса клапана в направлении потока жидкости. Вертикальное расположение регулирующего клапана является предпочтительным для простоты обслуживания.

Рабочие пространства вокруг корпуса регулирующего клапана должны быть достаточными для легкого снятия или переустановки деталей во время технического обслуживания.

Осторожно: Системы трубопроводов необходимо тщательно промыть достаточным количеством воды или воздуха перед установкой корпуса регулирующего клапана и фильтра, чтобы предотвратить возможное повреждение внутренних частей посторонними материалами после ввода в эксплуатацию.

2. Фильтр:

Для установки между впускным клапаном и регулирующим клапаном. Если на линии выше установлен другой фильтр, этот фильтр можно удалить.

3. Запорные клапаны:

Запорные клапаны (и манометры, если необходимо) на входной и выходной линиях должны быть установлены, чтобы обеспечить средства для проверки, регулировки или аварийного технического обслуживания во время работы.

4. Обводной клапан:

Установите обходной клапан вокруг регулирующего клапана для аварийного использования, когда регулирующий клапан должен быть изолирован.

5. Воздушные трубки:

Подсоедините воздушные трубки между контроллером и мембранным приводом или позиционером клапана (если он используется). Максимально допустимое рабочее давление для мембранных приводов составляет 4 кг / см² (60 фунтов / кв. Дюйм).

6. Трубопроводы с большим перепадом давления:

Рекомендуемые трубопроводы для сжимаемых жидкостей с большим перепадом давления (давление на выходе регулирующего клапана составляет 25% или менее от давления на входе) через клапан управления: – Расширить выпускную трубу в два раза Размер контрольного клапана впускной трубы.Используйте конический расширитель.

B. ЭКСПЛУАТАЦИЯ

1. Изоляция:

Закройте впускной и выпускной запорные клапаны.

2. Проверка движения:

Проверьте, правильно ли реагирует регулирующий клапан при номинальном перемещении в связи с изменениями рабочего давления в мембране. Номинальный ход показывается положением индикатора на штоке клапана относительно шкалы индикатора на ярме.

3. Ручное управление:

Управляющий клапан с ручным управлением, оснащенный устройствами ручного управления, работает в номинальном диапазоне хода для проверки свободы движения.Верните устройства ручного управления в положение ожидания.

4. Ввод в эксплуатацию:

Запустите регулирующий клапан в соответствии с инструкцией по эксплуатации, прилагаемой к контроллеру или другому устройству управления.

C. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Чтобы сократить время технического обслуживания, обратитесь к правильному чертежу и выполните приведенные ниже шаги для соответствующего технического обслуживания.

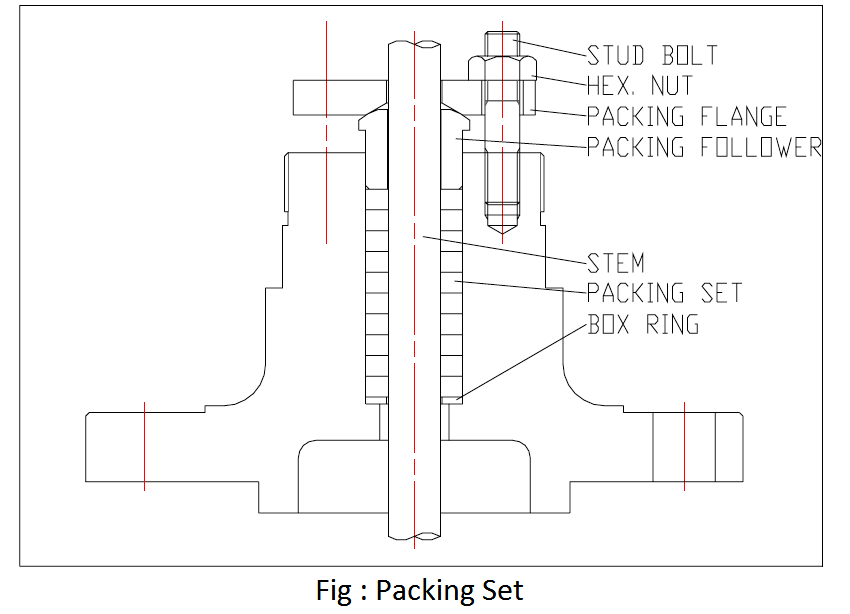

1. Обновление упаковочного комплекта (см. Ниже Рис. 1 ~ 4):

a. (Замена:

. Замените уплотнение штока клапана, если управляющий клапан находился в эксплуатации после обычного интервала технического обслуживания, и на упаковке имеются признаки износа.Износ будет отмечен утечкой, которая не может быть исправлена путем незначительного затягивания уплотнительного фланца.

Внимание! Чрезмерное затягивание уплотнительного фланца может привести к неустойчивой работе клапана.

Примечание. Если используется графитовая набивка, может быть установлена дополнительная набивка для преодоления незначительной утечки без демонтажа регулирующего клапана.

б. Закройте впускные и выпускные запорные клапаны

Закройте впускные и выпускные запорные клапаны и убедитесь, что корпус клапана не находится под давлением.Снимите гайки и поднимите уплотнительный фланец и толкатель уплотнения на достаточную высоту на штоке клапана, чтобы применить разрезную набивку вокруг диаметра штока клапана.

Опустите толкатель уплотнения над новой набивкой, опустите фланец уплотнения и затяните достаточно гайками, чтобы остановить утечку (см. Рисунок ниже)

c. Регулировка:

Во время запуска может наблюдаться утечка. Не перенастраивать упаковку – подождите не менее 15 минут для стабилизации давления / температуры. Если утечка продолжается, отрегулируйте максимум на 1/6 оборота за раз.

При значительном повышении давления уплотнение может слегка протечь. Не перенастраивать – утечка прекратится при достижении новой стабилизации давления / температуры.

d. Обкатка:

Для достижения наилучших результатов рекомендуется, чтобы после установки сальника и регулировки клапана, он был полностью перемещен примерно в 20 раз, чтобы обломать сальник и уменьшить трение штока.

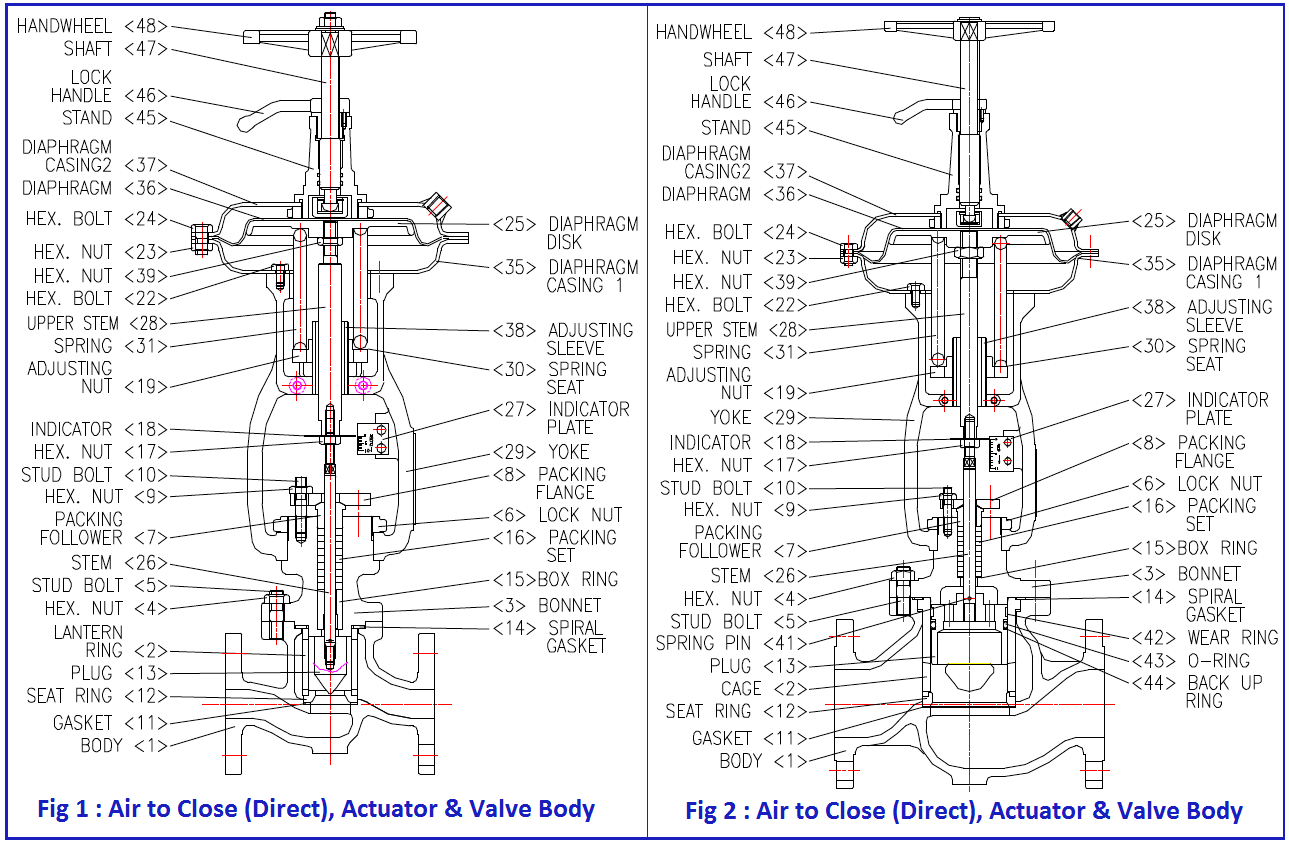

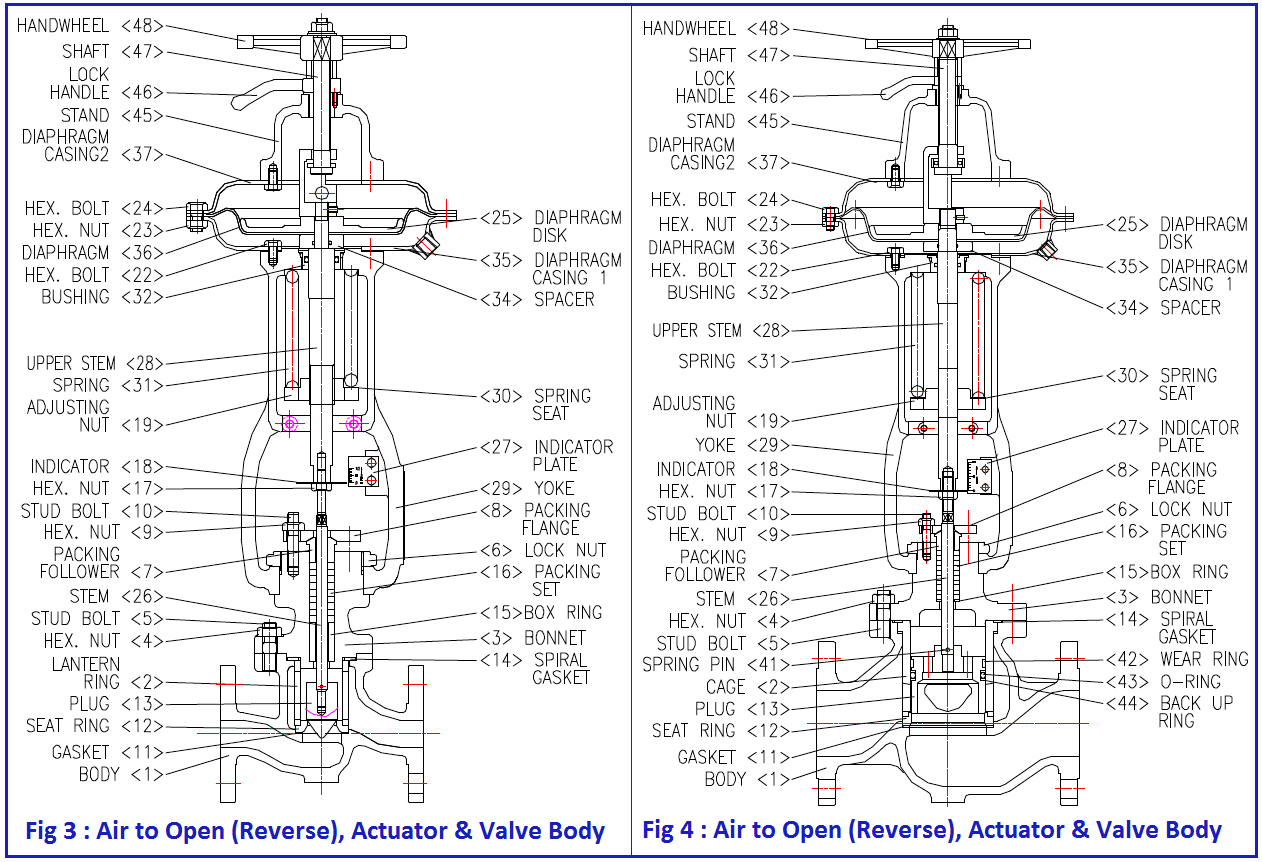

2. Разборка мембранного привода с корпуса клапана (см. Рис. 1 ~ 4)

a.Подготовка:

Закройте впускной и выпускной запорный клапан и сбросьте все давление в трубопроводе. Снимите все сжатия с регулировочной пружины <31>.

б. Отсоединение плунжера от кольца седла:

[Прямой тип] Сбросьте давление воздуха с диафрагмы привода. Снимите трубку с кожуха мембраны <37>. [Тип реверса] Подайте достаточное количество воздуха на мембрану привода, чтобы предохранить заглушку <13> от кольца седла <12> и отсоединить шток клапана <26> от штока привода <28>.

c. Разделение стеблей:

Ослабьте шестигранник. орех <17>. Используйте гаечный ключ на плоских поверхностях штока и выворачивайте шток клапана <26> из штока (верхнего) штока до тех пор, пока оба штока не будут разделены. Снимите трубку с корпуса мембраны1 <35> для клапанов типа воздух-открывание (реверс).

d. Снимите вилку с крышки:

Снимите стопорную гайку, удерживающую привод на капоте, и снимите привод.

3. Разборка корпуса клапана в сборе (см. Рис. 1 ~ 4)

a.Снятие привода:

Снимите привод с узла корпуса клапана, как описано ранее при разборке мембранного привода с узла корпуса клапана.

б. Снятие капота:

Снять капот шестигранный. Орехи <4>. Снимите крышку капота, включая заглушку <13> с корпуса <1>.

c. Разборка крышки и корпуса клапана:

Снимите заглушку <13>, толкатель уплотнения <7> и старый комплект уплотнения <16>. Снимите прокладку капота <14>, кольцо фонаря [Fig 1 & 3] или клетку [Fig 2 & 4] <2>, кольцо седла <12> и прокладку сиденья <11>.При необходимости снимите кольцо седла, вставив деревянный штифт в отверстие сиденья и подняв его.

4. Очистка

а. Очистка компонентов:

Тщательно очистите все детали. Польский стебель с тканью крокуса. Он должен быть гладким и без царапин, особенно в области упаковки. Для очистки используйте утвержденный не образующий остатков растворитель. Протрите насухо чистой тканью.

б. Проверка:

Осмотрите все детали и замените все чрезмерно изношенные или поврежденные детали.

c.Замена деталей:

Установите новый графитовый набивочный комплект, как показано на рисунке установки уплотнения над рис. См. Предыдущий раздел о замене набивочного комплекта.

Уплотнительная прокладка <7> имеет длительный срок службы, который при нормальном использовании не требует замены. Однако в случае повреждения или изнашивания следует заменить уплотнитель и / или капот <3>.

Прокладка капота <14> и прокладка седла <11> следует заменять каждый раз, когда корпус клапана разбирается для очистки.

5. Сборка корпуса клапана и привода

a. Корпус клапана:

Вставьте кольцо седла <12> с поднятой вверх стороной в отверстие корпуса и поместите кольцо фонаря <2> [Рис. 1 и 3] или клетку <2> [Рис. 2 и 4] на кольцо сиденья <12>. Кольцо для сидения должно быть правильно установлено.

б. Сборка капота:

При приложении легкого давления и поворота соберите шток заглушки <13> в сборку капота <3>. Закрепите шпильки на фланце корпуса клапана.

c. Крышка на корпусе клапана:

Поместите прокладку крышки <14> в углубление корпуса и установите крышку в сборе в верхней части корпуса клапана. Применить гекс. привинтите гайки <4> к шпилькам <5> и плотно и равномерно затяните, пока фланцы крышки и корпуса клапана не соприкоснутся друг с другом.

d. Индикатор положения:

Разместите индикатор <18> и шестнадцатеричный код. гайка <17> на штоке клапана.

эл. Мембранный привод на капоте:

Поместите вилку и узел привода на верх капота и поверните его по часовой стрелке, следя за штоком клапана, чтобы соединить шток клапана со штоком привода.В течение этого времени шток клапана должен оставаться в неподвижном состоянии, чтобы не поцарапать или не повредить плунжер клапана. И затем,

Для типа Direct, плотно затяните шутку, повернув контргайку <6> по часовой стрелке с помощью зажимных инструментов.

Для типа обратного : подсоедините регулируемую линию подачи воздуха к камере диафрагмы, опустите хомут до минимума, немного подавая воздух, и плотно закрепите шток, поворачивая контргайку <6> по часовой стрелке с помощью затягивающих инструментов.

ф. Уплотнительный фланец:

Надежно закрепите уплотнительный фланец <8> двумя уплотнительными гайками <9>. Чрезмерное затягивание должно быть

г. Регулировка длины штока

Регулировка длины штока для положения «открыто» или «закрыто»

Прямой тип:

С помощью гаечного ключа на плоских поверхностях штока клапана поверните шток <26> по часовой стрелке, пока он не сместится вверх. Затяните гайку <17> для надежного крепления индикатора <18> к верхнему штоку <28>. Положение индикатора <18> в этой точке является «открытым» положением, и оно должно совпадать с маркировкой «O» на шкале индикатора <27>.

Тип обратного хода:

Поднимите заглушку, повернув шток клапана против часовой стрелки с помощью инструмента, и опустите шток путем сброса давления в камере диафрагмы. Опустите шток клапана, поворачивая его по часовой стрелке, пока он не коснется кольца седла.