Можно ли использовать “нержавейку” и “обычную” сталь вместе?

Рекомендуется избегать прямого контакта метизов из разных металлов, особенно в узлах крепления.

Проблемы, возникающие при контакте крепёжного изделия из «обычных» углеродистых сталей с изделием из нержавеющих аустенитных сплавов,

изучены инженерами BEST-Крепёж по факту частых обращений в наш технический отдел.

Ниже рассмотрим основные причины, по которым нельзя допускать их контакта.

В нержавеющих сталях аустенитного класса по ГОСТ ISO 3506-2014 содержание легирующих элементов ≈30%.

Основные из них: хром (Cr≥15%) и никель (Ni≥8%).

Стали марки А4 дополнительно легируют молибденом в пределах 2-3%.

Такое содержание легирующих элементов обуславливает заметную разницу электродных потенциалов между «обычными» углеродистыми сталями и коррозионно-стойкими аустенитными сплавами.

В зависимости от активности электролита при контакте двух металлов с разными потенциалами растут риски возникновения контактной коррозии.

Согласно ГОСТ 5272-68:

«Контактная коррозия – это электрохимическая коррозия, вызванная контактом металлов, имеющих разные стационарные потенциалы в данном электролите».

При контакте двух электрохимически разнородных металлов анодом выступает тот, потенциал которого более отрицательный.

Катодом — металл с более положительным потенциалом.

При возникновении контактной коррозии коррозионному разрушению подвергается анод.

Скорость растворения анода зависит, в первую очередь, от разности потенциалов между сплавами.

Но особенную опасность при этом представляет близость морского побережья и промышленных предприятий.

С одной стороны может показаться, что разница потенциалов между разными сталями не такая значительная, как например, у той же стали с алюминием.

Однако, разница потенциалов между «обычной» углеродистой сталью и нержавеющими аустенитными сплавами имеет место быть:

* «Теория коррозии и коррозионностойкие конструкционные сплавы. » Томашов Н.Д., Чернова Г.П. М.: Металлургия, 1986

» Томашов Н.Д., Чернова Г.П. М.: Металлургия, 1986

К сожалению, нам не известны какие-либо научные исследования коррозионной стойкости крепёжных узлов, состоящих из аустенитной “нержавейки” и “обычной” углеродистой стали.

Однако, возникновение контактной коррозии между ними подтверждается частыми обращениями в технический отдел BEST-Крепёж по этому вопросу:

Следы коррозии на тросе из стали А2.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Имеют место образования ржавчины на поверхности троса из стали А2 вследствие коррозии микрочастиц углеродистой оцинкованной стали, попадающих на трос при перемещении по нему стальных карабинов.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности троса.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO3.

Следы коррозии на головках болтов из стали А2.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Следы коррозии находятся в верхнем левом углу каждой грани головки болта – это место контакта биты монтажного инструмента с головкой болта. Как известно, такие биты массово производят из обычной углеродистой стали.

В таком случае можно сделать вывод, что показанная на фото ржавчина на нержавеющем крепеже, не что иное, как коррозия микрочастиц углеродистой стали от монтажного инструмента.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности головки болта.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO3.

Следы коррозии на гайках из стали А4.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Как и в предыдущем примере – не что иное, как коррозия микрочастиц углеродистой стали от монтажного инструмента.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности гаек.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO3.

Во всех перечисленных примерах микрочастицы углеродистой стали быстро корродируют из-за своего малого объема.

Как результат на поверхности нержавеющих метизов проявляются хорошо всем знакомые «рыжие пятна» ржавчины.

Стоит обратить внимание, что при кажущейся простоте решения проблемы – «обработал раствором и готово», остаются риски усугубления проблемы.

Если своевременно не удалить постороннюю ржавчину с поверхности коррозионно-стойкой стали, возникает риск возникновения точечной коррозии самого метиза.

Поэтому ГОСТ 9. 005–72 исключает контакт между метизами из хромоникелевых аустенитных сплавов и углеродистыми сталями как в атмосферных условиях, так и в морской среде.

005–72 исключает контакт между метизами из хромоникелевых аустенитных сплавов и углеродистыми сталями как в атмосферных условиях, так и в морской среде.

В этом вопросе инженеры технического отдела BEST-Крепёж присоединяются к требованиям ГОСТ-а, пусть даже от 1972 года, с учётом накопленного нами опыта.

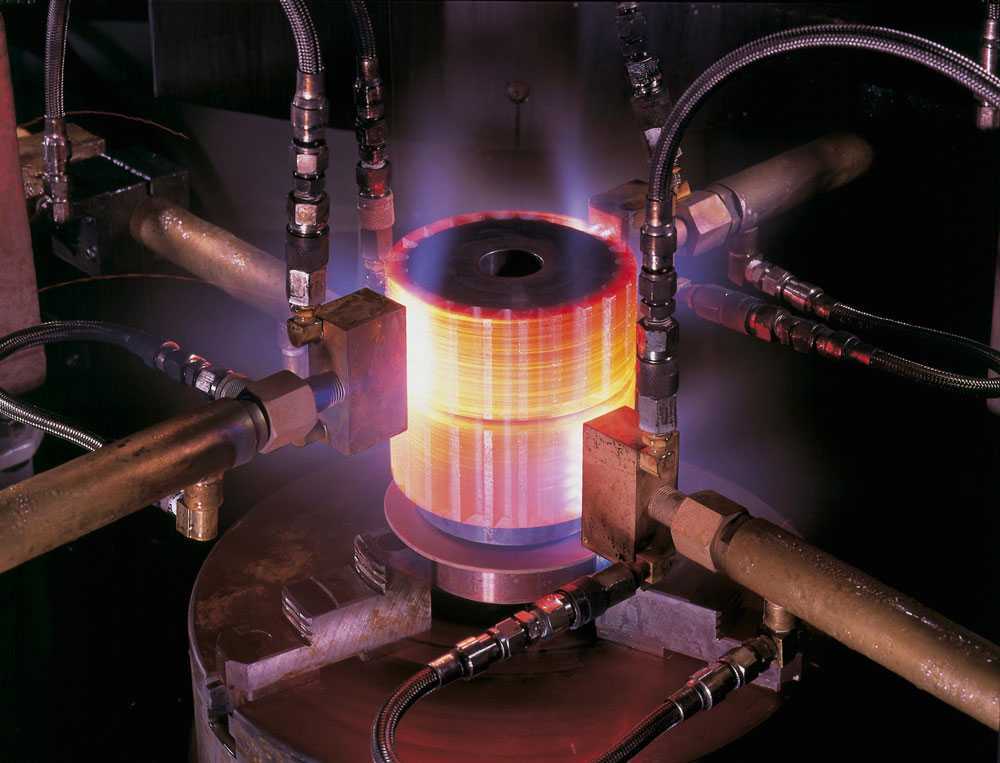

Сварка нержавейки и черного металла. Технология сварочного процесса.

Екатерина

Осуществляя такой процесс как сварка нержавейки и черного металла, нужно быть готовым к ряду трудностей, с которыми можно столкнуться во время работы. Несмотря на то, что оба этих материала характеризуются как разновидности стали, они абсолютно разнородные. Для того чтобы максимально качественно сварить нержавейку с черным металлом, первоначально, нужно запастись правильными электродами. К тому же, чтобы в конечном итоге образовался хороший сварной шов, надо обязательно обращать внимание на такой показатель как свариваемость данных металлов. Другими словами важно учесть возможность образования прочных и надежных соединений, образованных методом сварки нержавейки и черного металла.

Другими словами важно учесть возможность образования прочных и надежных соединений, образованных методом сварки нержавейки и черного металла.

Содержание статьи

- Можно ли варить разнородные стали

- Способы сварки

- Выбор способа

- Какими электродами воспользоваться для сварки?

- Технология

- Правила безопасности

Можно ли варить разнородные стали

Прежде чем приступить непосредственно к сварочным работам, надо иметь представление об особенностях сварки, связанных с разным химическим составом материалов, которые обязательно нужно учитывать:

- разная теплопроводность нержавеющей стали и черного металла, что может сказаться на плохом проплавлении одного из металлов,

- коэффициенты линейного расширения, эти показатели также разнятся. В месте, где материалы соединяются, могут остаться напряжения даже после термообработки. Такие участки будут самыми слабыми,

- «Миграция углерода» из Cr-Mo стали, которого в этом металле содержится большое количество, из-за этого нержавейка в большей степени становится подверженной коррозийным процессам.

Обратите внимание! Из-за большого разнообразия сталей с разным составом, дать четкие рекомендации по сварочному процессу не предоставляется возможным

Исходя из большого количество противоречий, многие пользователи постоянно задаются вопросом: можно ли все таки сварить нержавеющую сталь и черный металл?

Рассматривая этот вопрос с точки зрения физики, можно прийти к выводу, что осуществить подобную процедуру реально. Применяя переходные электроды для сварки нержавейки и деталей из черного металла в домашних условиях, нужно придерживаться технологии сварки нержавеющей стали, а также рекомендуется осуществлять сварочные работы человеку, имеющему опыт в этом деле. В любом случае, важно знать химический состав и того и другого металла, для того чтобы осуществить правильный выбор расходных материалов.

Способы сварки

В большинстве случаев используется сварка нержавейки и черного металла электродом при помощи электрической сварки. Популярность такого метода обусловлена его простотой и минимальным количество вспомогательных действий. Однако, качество подобного соединения не очень хорошее. Из-за высокой температуры нержавейка будет растекаться, в то время как черный металл будет вязким. В конечном итоге не получится сделать вертикальный или потолочный шов, т.к. все стечет вниз. Поэтому нужно применять переходные электроды для сварки нержавейки и черного металла.

Популярность такого метода обусловлена его простотой и минимальным количество вспомогательных действий. Однако, качество подобного соединения не очень хорошее. Из-за высокой температуры нержавейка будет растекаться, в то время как черный металл будет вязким. В конечном итоге не получится сделать вертикальный или потолочный шов, т.к. все стечет вниз. Поэтому нужно применять переходные электроды для сварки нержавейки и черного металла.

Обратите внимание! Используемые в процессе сварки электроды по черному металлу должны быть выполнены из нержавейки

Другой способ – газовая сварка, в качестве присадки также используется нержавеющая проволока. Такой метод является более подходящим, т.к. в таком случае материал будет менее текучим. Осуществляя сварочные работы нужно применять флюс, который обеспечит лучшее плавление черного металла. Однако, газовая сварка требует предварительную подготовку и строгое соблюдение техники безопасности использования газовых баллонов.

Считается, что получить наиболее прочный и надежной шов можно используя такой метод как сварка нержавейки с черным металлом аргоном. В данном случае не требуется покрытие проволоки, т.к. аргон самостоятельно справляется с функцией защиты от негативного воздействия внешней среды.

Обратите внимание! Сваривать заготовки из нержавеющей стали и черного металла не всегда целесообразно, поскольку такая технология достаточно дорогостоящая

Выбор способа

Выбирая к какому способу сварки прибегнуть, нужно определиться с целями, которые вы преследуете. В случае, когда вам нужно сделать что-то для дома или вы просто хотите проверить можно ли сварить черный металл и нержавейку, то рекомендуется прибегнуть к способу обычной электродуговой сварки с нержавеющими электродами. Как показывает практика, такой метод хорошо пригоден для этого. Если же свариваемые детали будут подвержены серьезным нагрузкам, то в такой ситуации наиболее оптимальным вариантом станет – газовая сварка. Сварка аргоном применяется очень редко и при крайней необходимости.

Сварка аргоном применяется очень редко и при крайней необходимости.

Какими электродами воспользоваться для сварки?

Для получения максимально качественного шва, образующегося в процессе сварки изделий из нержавеющей стали и черного металла, нужно учесть некоторые нюансы. Важно выбрать присадочную проволоку определенного химического состава.

В металле присадочной проволоки, показатель степени легирования которого дол;ен превышать идентичный показатель материала свариваемого изделия, обязательно в состав должны входить такие элементы, как марганец, никель и иногда хром

Технология

Перед тем как начать варить нержавейку, надо провести ряд подготовительных процедур. Поверхность обеих деталей должны быть хорошо вычищена. Для этого можно воспользоваться щеткой или наждачкой, после очистки обязательно протрите изделия от пыли. Если оборудование и детали подготовлены можно приступить к нанесению флюса на тот участок, где предположительно будет образовано соединение.

Очень важно расположить все в горизонтальном положении. Это необходимо для равномерного распределения материала. Осуществляя сварку нержавейки и черного металла инвертором, соблюдайте максимальную точность движений, т.к. сталь начнет плавиться раньше и необходимо как можно больше захватить сторону черного металла.

Все эти требования выдвигаются и к газовой сварке, только каждый процесс совершается в более медленном темпе. Образовавшийся шов должен быть как можно шире и глубже, это необходимо для увеличения однородности материала в месте его прохождения. Когда сварочная работа будет завершена, надо выждать некоторое время, пока изделие не остынет.

Правила безопасности

В процессе осуществления сварки нержавейки и черного металла полуавтоматом, следует строго соблюдать правила электробезопасности. Также важным условием является защитная одежда. Обязательно работайте в специальном костюме, перчатках и маске, т.к. в случае разбрызгивания стали, случайное ее попадание на участок кожи чревато серьезными ожогами.

Подводя итог, можно прийти к выводу, что сварить черныq металл и нержавеющую сталь вполне реально. Главное соблюдать все нюансы, возникающие в процессе работы с данными материалами.

Похожие публикации

Физические свойства нержавеющих сталей и совместимость с другими материалами

Совместимость с другими материалами

В практическом применении часто возникает необходимость комбинировать нержавеющую сталь с различными металлическими материалами в одном узле. В случае с токопроводящим соединением этих материалов друг с другом в условиях токопроводящей среды появляются коррозионные реакции, которые могут вызвать повреждения вследствие контактной коррозии.

Согласно DIN 50 900 часть 1 – „контактная коррозия является ускоренной коррозией металлической области, которая вызвана коррозионным элементом, состоящим из пары металл/металл или металл/проводящее электроны твердое тело. При этом ускоренно коррозирующая металлическая область является анодом коррозионного элемента“. Появляющееся при контактной коррозии явление коррозии является равномерным или неравномерным поверхностным удалением слоя. Поверхностное удаление слоя или потеря массы „неблагородного“ партнера в этой комбинации зависит от размера текучего тока элементов („потенциальный дифференциальный ток“) и степени собственной коррозии в устанавливающемся смешанном потенциале металлической комбинации. Ток элементов является комплексной величиной, которая зависит от геометрического расположения, размера вступающих в контакт со средой поверхностей электродов, потенциалов покоя и поляризационных сопротивлений партнеров, а также от сопротивления электролита среды.

При этом ускоренно коррозирующая металлическая область является анодом коррозионного элемента“. Появляющееся при контактной коррозии явление коррозии является равномерным или неравномерным поверхностным удалением слоя. Поверхностное удаление слоя или потеря массы „неблагородного“ партнера в этой комбинации зависит от размера текучего тока элементов („потенциальный дифференциальный ток“) и степени собственной коррозии в устанавливающемся смешанном потенциале металлической комбинации. Ток элементов является комплексной величиной, которая зависит от геометрического расположения, размера вступающих в контакт со средой поверхностей электродов, потенциалов покоя и поляризационных сопротивлений партнеров, а также от сопротивления электролита среды.

Для оценки коррозионной опасности неблагородного партнера в комбинации материалов важной является не значение разности потенциалов (различие напряжения) между соединенными вместе материалами, а характеристика кривой потенциала парциальной плотности тока обоих материалов в корродированной среде.

Поэтому использование теоретического ряда напряжений, но также и практического ряда напряжений, не подходит на практике для оценки риска для материалов при токопроводящем контакте. Для точной оценки опасности комбинации материалов необходимы исследования коррозии согласно DIN 50 919

Физические свойства

Физические свойства некоторых выбранных сортов стали указаны для сравнения в следующей таблице. Следует учесть более высокое тепловое расширение и более низкую теплопроводимость аустенитной стали. Её электрическое сопротивление из-за содержания легирующих компонентов выше, чем в нелегированной стали.

Следует учесть более высокое тепловое расширение и более низкую теплопроводимость аустенитной стали. Её электрическое сопротивление из-за содержания легирующих компонентов выше, чем в нелегированной стали.

Важным признаком различия между ферритной/мартензитной хромовой сталью и хромоникелевой сталью является магнитная восприимчивость. В отличие от намагничивающейся хромовой стали аустенитная сталь проявляет значительные свойства ненамагничиваемости в состоянии диффузионного отжига.

Холодная обработка под давлением может вызвать в аустенитной стали изменение структуры, так что после этого появляется ограниченная намагничиваемость. Содержание никеля значительно влияет на намагничиваемость аустенитной нержавеющей стали, так что при повышении содержания никеля можно значительно избегнуть склонности к намагничиванию также в состоянии холодной обработки давлением.

Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали – A2/A4

Коррозия нержавеющей стали

Антикоррозионная стойкость

Принципиальной предпосылкой для достижения оптимальной антикоррозионной стойкости является металлически абсолютно чистая поверхность. Нержавеющая сталь характеризуется особой стойкостью к активным химическим, водяным средам. Они имеют в общем массовую долю элемента хрома (Cr) минимум 12% и массовую долю элемента углерода (C) максимум 1,2%.

Нержавеющая сталь характеризуется особой стойкостью к активным химическим, водяным средам. Они имеют в общем массовую долю элемента хрома (Cr) минимум 12% и массовую долю элемента углерода (C) максимум 1,2%.

Высокая антикоррозионная стойкость нержавеющей стали основывается на её способности образовывать на поверхности так называемый пассивный слой. При этом речь идет о слое из окиси или гидроокиси метала толщиной лишь несколько ангстремов, который отделяет металл от воздействующей среды. Пассивный слой нержавеющей стали не является чем-то постоянным, а со временем уравновешивается по своему составу и структуре с окружающей средой. После механического повреждения поверхности металла происходит образование нового пассивного слоя в общем самостоятельно.

Если в среде не может образоваться достаточный пассивный слой или существующий пассивный слой химически пробивается или полностью разрушается, могут появлиться повреждения от коррозии.

Решающим для способности образования пассивного слоя легирующим элементом является хром.

Благодаря повышению содержания хрома, а также молибдена (Mo) и также благодаря другим легирующим элементам повышается стойкость к значительно более агрессивным условиям применения.

Эффективным для пассивирования является только растворимое в металле содержание легирующих элементов. Поэтому максимальная антикоррозионная стойкость имеет свободную от сегрегации матрицу, которая обедняется не только осадками или образованием неметаллических фаз, например, хрома или молибдена.

Нержавеющая сталь может иметь снимающую слой металла коррозию поверхности и разные формы местной коррозии. Снимающая слой металла коррозия появляется в первую очередь при контакте с кислотами и сильной щелочью. Но для практики более важными являются преимущественно различные формы местной коррозии.

Межкристаллитная коррозия

Межкристаллитная коррозия является воздействием вдоль так называемых границ ядра, в то время, как сами зерна почти не разрушаются или чуть разрушаются.

Воздействие на границы зерен может доходить до того, что отдельные зерна будут выделяться из структеры зерен, вследствие чего структура потеряет свое сцепление. Причиной межкристаллитной коррозии в нержавеющей стали являются осадки богатых на хром карбидов на границах зерен, которые вызывают обеднение хрома в приграничных зонах. Образованные таким образом бедные на хром зоны не имеют антикоррозионной стойкости к большинству воздействующих средств и поэтому могут быстро растворяться.

Предпосылкой осадков карбидов хрома является определенное содержание углерода и они происходят в диапазоне температур между прибл. 500° C и 800° C, например, при тепловой обработке или сварных процессах.

Чтобы не допустить осадков карбидов хрома, можно понизить содержание углерода в нержавеющей стали до ниже 0,03% или привязать имеющийся углерод с помощью так называемых стабилизирующих элементов, например, титана (Ti) или ниобия (Nb), которые имеют большее химическое сродство с углеродом, чем хром.

Если появились осадки карбидов хрома, то их можно снова растворить при температурах диффузионного отжига выше 1050° C. В нестабилизированной ферритной стали существующая склонность к межкристаллитной коррозии может быть устранена с помощью отжига при 800° C – 885° C. При этом благодаря дополнительной диффузии хрома из зерна устраняется обеднение хрома в граничащих к зерну зонах.

Сквозная и щелевая коррозия

Сквозная и щелевая коррозия вызывается на практике в большинстве случаев ионами хрома. Наряду с этим причиной могут быть появляющиеся реже галогениды бромид и йодиди.

Сквозная коррозия вызывается взаимодействием между ионами галогенида и пассивного слоя, при чем пробивается локально. Создаются ситовидные углубления и вследствие их расширения места сквозной коррозии, которые могут иметь различную форму. Опасность сквозной коррозии повышается при повышении концентрации ионов галогенидов, повышении температуры и увеличении электрохимического потенциала стали.

Щелевая коррозия появляется в щелях, в которых ограничен обмен жидкостью с окружающей средой. Такие щели зависят от конструкции и эксплуатации и находятся, например, на фланцах, в местах завальцовки труб, под прокладками, головками шурупов или также под коркой.

Этот механизм коррозии соответствует по существу механизму сквозной коррозии. В качестве дополнительных факторов влияния выступают также геометрия щели и вид щелеобразующих материалов. Поскольку щелевая коррозия появляется уже при значительно более слабой коррозионной нагрузке, чем сквозная коррозия, путем конструктивных мер следует максимально не допускать появления щелей в содержащих хлорид средах.

При гомогенном распределении легирующих элементов относительная стойкость к сквозной и щелевой коррозии нержавеющей стали может быть определена активной суммой „W“ W = % Cr + 3,3 x % Mo + 30 x % N oder W = % CR + 3,3 x % Mo.

Влияние легирующего элемента азот выражено более комплексно, чем это соотношение. Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Преимущества имеет максимально гладкая поверхность, которая затрудняет сцепление осадков, которые могут вызвать щелевую коррозию.

Высокая стойкость к сквозной и щелевой коррозии достигается только при безукоризненной характеристике поверхности, т. е. при металлически блестящей поверхности. Поэтому следует основательно удалять цвета побежалости и остатки окалин после сварочных работ, посторонней ржавчины, остатков от шлифования и т.д.

Посторонняя ржавчина

Под посторонней ржавчиной понимаем отложения частиц ржавчины, которые возникают не в соответственном месте, а переносятся откуда-то извне. Постороння ржавчина возникает преимущественно при нераздельном хранении и обработке „черной“ и „белой“ стали. Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Коррозионное растрескивание

Cреды со специфически действующими компонентами – особенно ионы хлоридов – могут при одновременном воздействии напряжения растяжения вызвать коррозионное воздействие при образовании трещины в нержавеющей стали, также если сталь без механической нагрузки в среде достаточно стойкая. Это явление, которое называют коррозионным растрескиванием, может быть вызвано не только привнесенными извне обусловленными эксплуатацией напряжениями растяжения.

Часто причина большей частью состоит также в собственном напряжении, которое появляется при обработке, например, при сварке, шлифовании или холодной обработке давлением.

Опасность индуцированного хлоридом коррозионного растрескивания повышается, как при сквозной и щелевой коррозии, так и при увеличении температуры и концентрации хлорида. Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Также ферритная и ферритно – аустенитная, нержавеющая сталь сравнительно меньше чувствительна.

Коррозионное растрескивание при вибрации

Стойкость к вибрации всех видов нержавеющей стали уменьшается вследствие дополнительного химического воздействия более или менее сильно. Уменьшение стойкости к вибрации зависит от средства воздействия и многоосности появляющихся переменных нагрузок.

Контактная коррозия

Возможность контактной коррозии существует тогда, когда в коррозионной среде соединены друг с другом проводкой два металла с различным свободным коррозионным потенциалом. Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Также при большом различии между свободными коррозионными потенциалами участвующих металлов коррозия не появляется обязательно. Это зависит от электрохимической характеристики обоих металлов.

Значение имеет также проводимость среды и характеристика участвующих металлов. Если „менее благородный“ металл занимает значительно большую поверхность, чем „более благородный“, и коррозионная среда имеет высокую проводимость, опасность коррозионного ущерба меньше. Но следует все-таки избегать контакта между „неблагородным“ металлом с небольшой поверхностью и „более длагородным“ металлом с большой поверхностью.

Нержавеющая сталь занимает в общем высокие свободные коррозионные потенциалы и поэтому не подвергается опасности усиленного воздействия со стороны контактной коррозии. Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

Понравился материал?

comments powered by HyperCommentsНержавеющая сталь – черные металлы

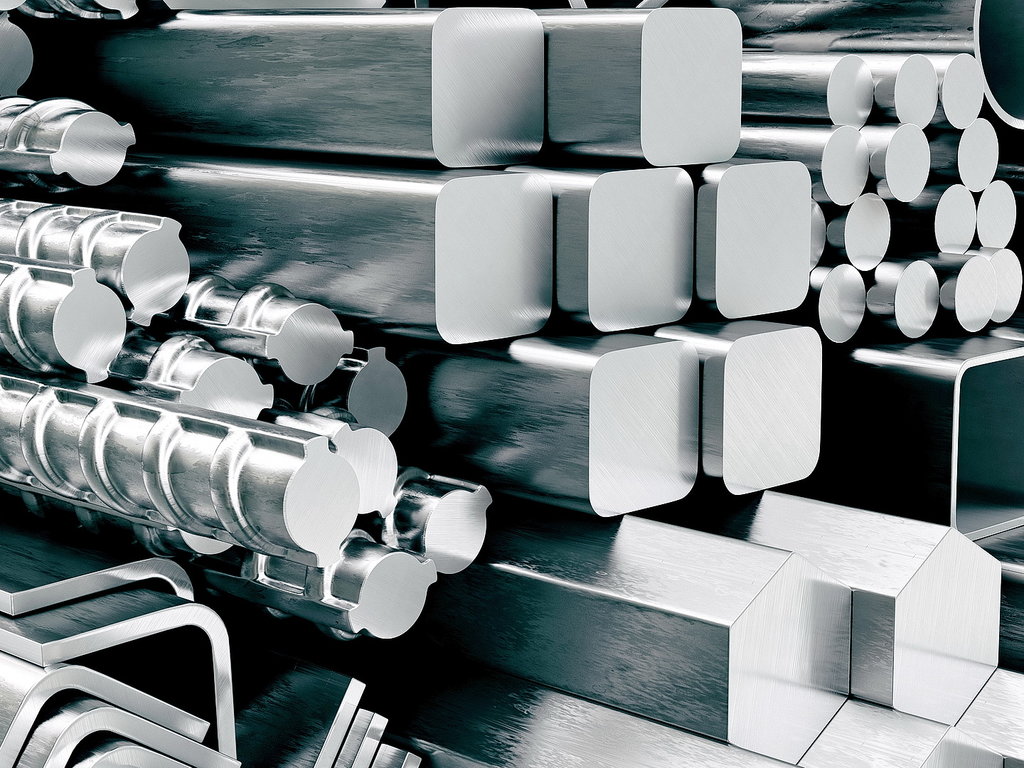

Одной из характеристик, характеризующих нержавеющие стали, является минимальное содержание хрома 10,5% в качестве основного легирующего элемента. Четыре основные категории кованой нержавеющей стали в зависимости от металлургической структуры: аустенитная, ферритная, мартенситная и дисперсионно-твердеющая. Литые марки нержавеющей стали обычно обозначаются как жаропрочные или коррозионностойкие.

Аустенитная кованая нержавеющая сталь подразделяются на три группы:

- Серия AISI 200 (сплавы железо-хром-никель-марганец)

- Серия AISI 300 (сплавы железо-хром-никель)

- Сплавы, упрочненные азотом

Содержание углерода обычно низкое (0,15% или менее), а сплавы содержат не менее 16% хрома с достаточным количеством никеля и марганца для обеспечения аустенитной структуры при всех температурах от криогенной области до точки плавления сплава.

Аустенитные нержавеющие стали, упрочненные азотом, представляют собой сплавы хрома, марганца и азота; некоторые сорта также содержат никель. Пределы текучести этих сплавов (отожженных) обычно на 50% выше, чем у неазотсодержащих марок. Они немагнитны и большинство из них остаются таковыми даже после тяжелой холодной обработки.

Как и углерод, азот повышает прочность стали. Но, в отличие от углерода, в нержавеющей стали азот практически не соединяется с хромом. Эта комбинация, образующая карбид хрома, снижает прочность и коррозионную стойкость сплава.

До недавнего времени металлурги сталкивались с трудностями при добавлении контролируемых количеств азота в сплав. Развитие метода аргонно-кислородного обезуглероживания (AOD) сделало возможными уровни прочности, ранее недостижимые для обычных отожженных нержавеющих сплавов.

Аустенитные нержавеющие стали обычно используются там, где основными требованиями являются коррозионная стойкость и ударная вязкость. Типичные области применения включают валы, насосы, крепежные детали и трубопроводы в морской воде, а также оборудование для обработки химикатов, продуктов питания и молочных продуктов.

Ферритные деформируемые сплавы (серия AISI 400) содержат от 10,5 до 27% хрома. Кроме того, использование аргонно-кислородного обезуглероживания и вакуумно-индукционной плавки позволило получить несколько новых марок феррита, в том числе 18Cr-2Mo, 26Cr-1Mo, 29Cr-4Mo и 29Cr-4Mo-2Ni. С низким содержанием углерода, но, как правило, с более высоким содержанием хрома, чем мартенситные марки, эти стали не упрочняются термической обработкой и лишь умеренно упрочняются холодной обработкой. Ферритные нержавеющие стали являются магнитными и сохраняют свою основную микроструктуру до точки плавления, если в них присутствует достаточное количество Cr и Mo. В отожженном состоянии прочность этих марок примерно на 50 % выше, чем у углеродистых сталей.

Ферритные нержавеющие стали обычно используются там, где требуется умеренная коррозионная стойкость и где ударная вязкость не является основным требованием. Они также используются там, где коррозионное растрескивание под напряжением хлоридов может быть проблемой, поскольку они обладают высокой устойчивостью к этому типу коррозионного разрушения. В тяжелых сечениях трудно достичь достаточной ударной вязкости при использовании высоколегированных ферритных марок. Типичные области применения включают автомобильные отделочные и выхлопные системы, а также теплообменное оборудование для химической и нефтехимической промышленности.

В тяжелых сечениях трудно достичь достаточной ударной вязкости при использовании высоколегированных ферритных марок. Типичные области применения включают автомобильные отделочные и выхлопные системы, а также теплообменное оборудование для химической и нефтехимической промышленности.

Мартенситные стали также относятся к серии AISI 400. Эти кованые высокоуглеродистые стали содержат от 11,5 до 18% хрома и могут иметь небольшое количество дополнительных легирующих элементов. Они магнитны, упрочняются термической обработкой, обладают высокой прочностью и умеренной ударной вязкостью в закаленном состоянии. Формовка должна производиться в отожженном состоянии. Мартенситные нержавеющие стали менее устойчивы к коррозии, чем аустенитные или ферритные марки. Два типа мартенситных сталей — 416 и 420F — были разработаны специально для хорошей обрабатываемости.

Мартенситные нержавеющие стали используются там, где прочность и/или твердость имеют первостепенное значение, и где среда относительно мягкая с коррозионной точки зрения. Эти сплавы обычно используются для подшипников, пресс-форм, столовых приборов, медицинских инструментов, конструкционных деталей самолетов и компонентов турбин. Тип 420 все чаще используется для пресс-форм для пластмасс и промышленных компонентов, требующих твердости и коррозионной стойкости.

Эти сплавы обычно используются для подшипников, пресс-форм, столовых приборов, медицинских инструментов, конструкционных деталей самолетов и компонентов турбин. Тип 420 все чаще используется для пресс-форм для пластмасс и промышленных компонентов, требующих твердости и коррозионной стойкости.

Дисперсионно-твердеющие нержавеющие стали приобретают очень высокую прочность благодаря низкотемпературной термической обработке, которая не приводит к существенной деформации прецизионных деталей. Составы большинства дисперсионно-твердеющих нержавеющих сталей сбалансированы для обеспечения упрочнения за счет обработки старением, при которой выделяются твердые интерметаллические соединения и одновременно происходит отпуск мартенсита. Начальная микроструктура сплавов PH – аустенитная или мартенситная. Аустенитные сплавы должны быть подвергнуты термической обработке для превращения аустенита в мартенсит, прежде чем можно будет осуществить дисперсионное твердение.

Эти сплавы используются там, где требуется высокая прочность, умеренная коррозионная стойкость и хорошая технологичность. Типичные области применения включают валы, насосы высокого давления, детали самолетов, высокопрочные пружины и крепежные детали.

Типичные области применения включают валы, насосы высокого давления, детали самолетов, высокопрочные пружины и крепежные детали.

Литая нержавеющая сталь обычно имеет соответствующие марки деформируемой стали с аналогичным составом и свойствами. Однако между литыми и деформируемыми марками есть небольшие, но важные различия в составе. Отливки из нержавеющей стали должны иметь обозначения, установленные ACI (Институт литья сплавов), а не обозначения аналогичных деформируемых сплавов.

Рабочая температура обеспечивает основу для различия между жаростойкими и коррозионностойкими марками литья. Серия C марок ACI обозначает коррозионно-стойкие стали; серия H обозначает жаропрочные стали, которые можно использовать для конструкционных применений при рабочих температурах от 1200 до 2200°F. Содержание углерода и никеля в сплавах серии H значительно выше, чем в сплавах серии C. Стали серии Н не защищены от коррозии, но коррозия происходит медленно — даже при воздействии продуктов сгорания топлива или атмосферы, подготовленной для науглероживания и азотирования. Марки серии C используются в клапанах, насосах и фитингах. Марки серии H используются для деталей печей и компонентов турбин.

Марки серии C используются в клапанах, насосах и фитингах. Марки серии H используются для деталей печей и компонентов турбин.

Истирание и износ являются видами отказов, требующими особого внимания при работе с нержавеющими сталями, поскольку эти материалы служат во многих суровых условиях. Они часто работают, например, при высоких температурах, в приложениях, контактирующих с пищевыми продуктами, и там, где доступ ограничен. Такие ограничения препятствуют использованию смазочных материалов, что приводит к контакту металла с металлом, что способствует истиранию и ускоренному износу.

В ситуации износа скольжения сначала происходит разрушение из-за истирания, за которым следует потеря размеров из-за износа, за которым, в свою очередь, обычно следует коррозия. Истирание — это серьезная форма адгезионного износа, проявляющаяся в виде порванных участков металлической поверхности. Истирание можно свести к минимуму за счет уменьшения контактных напряжений или использования защитных поверхностных слоев, таких как смазочные материалы (где это приемлемо), наплавки, гальванические покрытия и азотирование или науглероживание поверхности.

Результаты испытаний пар из нержавеющей стали (таблица) указывают на относительно низкую стойкость к истиранию аустенитных марок и даже сплава 17-4 РН, несмотря на его высокую твердость. Среди стандартных марок только AISI 416 и 440C показали хорошие результаты. Стойкость к истиранию от хорошей до отличной продемонстрировали сплавы Armco Nitronic 32 и 60 (последние были разработаны специально для защиты от заедания).

Результаты недавних исследований доказывают, что добавление кремния в аустенитный нержавеющий сплав с высоким содержанием марганца, упрочненный азотом, позволяет получить износостойкую нержавеющую сталь. Износостойкость и коррозионная стойкость по-прежнему считаются неизбежным компромиссом при использовании нержавеющей стали, но новая формула обещает противостоять обоим условиям.

Сильнейшая коррозия — причина номер один для выбора нержавеющей стали. Но в тех случаях, когда детали трудно смазывать, большинство нержавеющих сталей не могут сопротивляться износу. При высоких нагрузках и недостаточной смазке нержавеющая сталь часто имеет тип повреждения поверхности, известный как истирание. В критических частях истирание может привести к заклиниванию или замерзанию, что может привести к остановке оборудования.

При высоких нагрузках и недостаточной смазке нержавеющая сталь часто имеет тип повреждения поверхности, известный как истирание. В критических частях истирание может привести к заклиниванию или замерзанию, что может привести к остановке оборудования.

Конструкторы обычно решают проблему истирания, используя литые сплавы или нанося кобальтовое покрытие на детали из нержавеющей стали. В любом случае исправления могут быть дорогостоящими и могут создать новые проблемы, сопровождающие процесс жесткой облицовки. К ним относятся поддержание одинаковой толщины облицовки и обеспечение надлежащей адгезии между облицовкой и основанием. Новая формула нержавеющей стали призвана обойти эти трудности, предлагая альтернативу дорогим износостойким материалам.

В поисках экономичной альтернативы исследователи из Carpenter Technology, Рединг, Пенсильвания, изучили элементное влияние кремния, марганца и никеля на сопротивление истиранию упрочненных азотом аустенитных нержавеющих сталей. Результаты первоначальной программы испытаний показали, что кремний является катализатором стойкости к истиранию, а никель и марганец – нет.

Содержание кремния в недавно разработанном устойчивом к истиранию нержавеющем сплаве составляет от 3 до 4%. Уровни кремния должны оставаться ниже 5% для поддержания надлежащей металлургической структуры. Кроме того, слишком много кремния снижает растворимость азота. Для поддержания прочности необходимо было бы добавить большее количество дорогостоящего никеля.

Исследователи теперь могут определить предельные значения оптимального состава устойчивой к коррозии нержавеющей стали. Чтобы доказать пригодность новой стали, ее свойства, такие как истирание, износ и коррозия, оцениваются и сравниваются с имеющимися в продаже нержавеющими сталями. В сравнение включены четыре сплава, коррозионностойкий аустенитный сплав под названием Gall-Tough, другие аустенитные сплавы с более высоким содержанием никеля и марганца (16Cr-8Ni-4Si-8Mn) и нержавеющие стали типов 304 и 430.

Результаты показывают, что порог истирания для коррозионностойкой нержавеющей стали более чем в 15 раз выше, чем для обычных нержавеющих сталей. Кроме того, коррозионностойкая нержавеющая сталь выдерживает более чем в два раза большую нагрузку без образования истираний по сравнению со сплавом 16Cr-8Ni-4Si-8Mn. Тем не менее, новая формула лишь немного жертвует коррозионной стойкостью.

Кроме того, коррозионностойкая нержавеющая сталь выдерживает более чем в два раза большую нагрузку без образования истираний по сравнению со сплавом 16Cr-8Ni-4Si-8Mn. Тем не менее, новая формула лишь немного жертвует коррозионной стойкостью.

По прочности и твердости коррозионностойкая нержавеющая сталь и сплав 16Cr-8Ni-4Si-8Mn превосходят сплавы типов 304 и 430. Новый сплав также демонстрирует уникально высокий предел прочности при растяжении, возможно, из-за образования мартенсита во время испытаний на растяжение. Пластичность всех четырех сплавов превосходна. Эти результаты показывают, что стойкие к истиранию сплавы могут экономически сократить разрыв между коррозионной стойкостью, истиранием и износостойкостью металла по металлу.

Имеет ли значение загрязнение продуктов питания?

В предыдущей статье «Проверьте перед покупкой оборудования для проверки пищевых продуктов» мы писали о том, как различные факторы могут влиять на результаты металлоискателя пищевых продуктов. Например, прежде чем пропускать продукты через пищевой металлоискатель, следует понять ориентацию и внешний вид упаковки, температуру продукта и размещение металла. Каждый из этих элементов может иметь решающее значение для обеспечения соответствия характеристик ваших пищевых металлодетекторов вашим ожиданиям.

Например, прежде чем пропускать продукты через пищевой металлоискатель, следует понять ориентацию и внешний вид упаковки, температуру продукта и размещение металла. Каждый из этих элементов может иметь решающее значение для обеспечения соответствия характеристик ваших пищевых металлодетекторов вашим ожиданиям.

Размещение металла — один из самых сложных элементов для проверки, но это очень важный шаг. Тестирование следует проводить в нескольких местах на упаковке; тщательная оценка включает испытания передней и задней кромок упаковки, абсолютного центра и боковых сторон, чтобы обеспечить обнаружение внутри нее металла.

Не менее важным, чем расположение металла, является его тип. Есть в основном два вида металлов: черные и цветные. Черные металлы включают мягкую сталь, углеродистую сталь, нержавеющую сталь, чугун и кованое железо. Цветные металлы включают алюминий, латунь, медь, никель, олово, свинец, цинк и драгоценные металлы. (Если вам действительно интересно узнать больше о различных типах металлов, прочтите Анализ черных металлов: убедитесь, что у вас есть правильный сплав для правильного применения в нашем родственном блоге, Анализ металлов . ) упакованный продукт, какая разница, черный он или цветной? Если все эти загрязняющие вещества сделаны из металла, разве они не должны обнаруживаться любым промышленным пищевым металлодетектором? Проблема в том, что некоторые частоты металлоискателя могут находить только черные металлы, а другие — только цветные.

) упакованный продукт, какая разница, черный он или цветной? Если все эти загрязняющие вещества сделаны из металла, разве они не должны обнаруживаться любым промышленным пищевым металлодетектором? Проблема в том, что некоторые частоты металлоискателя могут находить только черные металлы, а другие — только цветные.

Пищевые металлодетекторы помогают обнаруживать мелкие частицы металла с помощью катушек, намотанных на неметаллический каркас и подключенных к высокочастотному радиопередатчику. Когда через отверстие проходит частица металла, электромагнитное поле под одной катушкой возмущается, изменяя выходной сигнал на несколько микровольт. Этот выходной сигнал используется в качестве индикатора наличия металла, поэтому продукт может быть снят с линии, а соответствующий персонал может быть предупрежден.

Черные металлы легче всего обнаружить благодаря их магнитным свойствам. Магниты притягивают железо. Электромагнитное поле больше всего реагирует, когда в нем находится черный металл, и чем ниже частота, тем сильнее реакция. Нержавеющая сталь, которая содержит лишь небольшое количество черного металла, практически не обладает магнитными свойствами. Чтобы найти нержавеющую сталь, металлоискатель должен работать на высокой частоте, чтобы индуцировать ток в нержавеющей стали, создавая новое поле, которое взаимодействует с исходным полем металлоискателя, вызывая сигнал.

Нержавеющая сталь, которая содержит лишь небольшое количество черного металла, практически не обладает магнитными свойствами. Чтобы найти нержавеющую сталь, металлоискатель должен работать на высокой частоте, чтобы индуцировать ток в нержавеющей стали, создавая новое поле, которое взаимодействует с исходным полем металлоискателя, вызывая сигнал.

Ситуация усложняется тем, что металл внутри продукта, который имеет эффект продукта, может быть скрыт продуктом на одной частоте, а не на другой. Важно взаимодействие металла и продукта, а не только тип металла. (Дополнительную информацию о влиянии продукта см. в статье «Как решить проблему физических свойств выпеченного хлеба во время проверки» .)

Ранее мы рассматривали частоту в статье «Какая частота лучше всего подходит для пищевого металлоискателя?» и объяснил, что большинство металлодетекторов на рынке используют ограниченное количество частот (например, одну или две одновременно), чтобы помочь обнаружить металл любого типа, размера или формы внутри как сухих, так и «влажных» (проводящих/магнитных) продуктов. . Цель состояла в том, чтобы выбрать лучшую частоту для обеспечения 100% обнаружения.

. Цель состояла в том, чтобы выбрать лучшую частоту для обеспечения 100% обнаружения.

Но, как видно из этого видео, снятого на одной из крупных выставок упаковки, ни одна частота не может обнаружить оба типа металлов. Когда кусок нержавеющей стали — цветного металла — был запущен с продуктом в качестве загрязнителя, он был обнаружен на высоких частотах (725 кГц и 900 кГц). Металлоискатель, работающий на частоте 450 кГц, не обнаружил бы этот конкретный металл. Вы можете подумать, что простое решение — постоянно работать на высокой частоте. Однако, когда в продукт был включен кусок железного материала, он обнаруживался только на низких частотах. Итак, каково решение? Поскольку вы не можете предсказать, будет ли проблема с черным или цветным металлом на вашей линии, пришло время для многочастотных детекторов. При обнаружении металла в пищевых продуктах чем больше частот, тем лучше.

Используя многочастотную технологию мультисканирования, упаковки можно сканировать на пяти полностью регулируемых частотах одновременно, чтобы найти ранее неопределяемые типы и размеры металлов. С многосканными пищевыми металлоискателями вы выбираете набор из пяти частот от 50 кГц до 1000 кГц, и технология сканирует каждую частоту с очень высокой скоростью, эффективно действуя как пять металлодетекторов в одном.

С многосканными пищевыми металлоискателями вы выбираете набор из пяти частот от 50 кГц до 1000 кГц, и технология сканирует каждую частоту с очень высокой скоростью, эффективно действуя как пять металлодетекторов в одном.

При использовании технологии мультисканирования не имеет значения, является ли загрязняющее вещество черным или цветным металлом; это просто загрязнитель, который не дойдет до клиента.

Узнайте больше о технологии мультисканирования:

- Информационный документ: Почему технология мультисканирования повышает безопасность обнаружения металлов 900 и пищевых продуктов 900 и 908

- Часто задаваемые вопросы о технологии Multiscan

- Смотреть видео: Металлоискатель с технологией Multiscan

Поделиться этой статьей

416

АКЦИИ

Взаимодействие поверхности с белком на различных марках нержавеющей стали: эффекты адсорбции белка, изменения поверхности и высвобождение металла

. 2013 апр; 24(4):1015-33.

2013 апр; 24(4):1015-33.

doi: 10.1007/s10856-013-4859-8. Epub 2013 2 февраля.

Ю Хедберг 1 , X Wang, J Hedberg, M Lundin, E Blomberg, I Odnevall Wallinder

Принадлежности

принадлежность

- 1 Отделение изучения поверхности и коррозии, кафедра химии, Школа химических наук и инженерии, Королевский технологический институт KTH, Стокгольм, Швеция. [email protected]

- PMID: 23378148

- PMCID: PMC3620448

- DOI:

10.

1007/s10856-013-4859-8

1007/s10856-013-4859-8

Бесплатная статья ЧВК

Y Hedberg et al. J Mater Sci Mater Med. 2013 Апрель

Бесплатная статья ЧВК

. 2013 апр; 24(4):1015-33.

doi: 10.1007/s10856-013-4859-8. Epub 2013 2 февраля.

Авторы

Ю Хедберг 1 , X Wang, J Hedberg, M Lundin, E Blomberg, I Odneval Wallinder

принадлежность

- 1 Отделение изучения поверхности и коррозии, кафедра химии, Школа химических наук и инженерии, Королевский технологический институт KTH, Стокгольм, Швеция.

[email protected]

[email protected]

- PMID: 23378148

- PMCID: PMC3620448

- DOI: 10.1007/s10856-013-4859-8

Абстрактный

Имплантация с использованием нержавеющей стали (НС) является примером, когда понимание вызываемого белком высвобождения металла из НС важно при оценке потенциальных токсикологических рисков. Здесь было исследовано высвобождение металлов, вызванное белком, для аустенитных (AISI 304, 310 и 316L), ферритных (AISI 430) и дуплексных (AISI 2205) сортов в растворе фосфатно-солевого буфера (PBS, pH 7,4), содержащем либо бычий сывороточный альбумин (BSA) или лизоцим (LSZ). Результаты показывают, что как BSA, так и LSZ вызывают значительное обогащение хромом поверхностного оксида всех марок нержавеющей стали. Оба белка индуцировали повышенную степень высвобождения железа, хрома, никеля и марганца, очень значительную в случае БСА (увеличение до 40 раз), тогда как оба белка снижали коррозионную стойкость НС, с обратной ситуацией для металлического железа ( снижение скорости коррозии и снижение высвобождения металла в присутствии белков). Для достижения наблюдаемых эффектов необходимо полное покрытие монослоя.

Оба белка индуцировали повышенную степень высвобождения железа, хрома, никеля и марганца, очень значительную в случае БСА (увеличение до 40 раз), тогда как оба белка снижали коррозионную стойкость НС, с обратной ситуацией для металлического железа ( снижение скорости коррозии и снижение высвобождения металла в присутствии белков). Для достижения наблюдаемых эффектов необходимо полное покрытие монослоя.

Цифры

Рис. 1

Количество (мкг/см 2 )…

Рис. 1

Количество (мкг/см 2 ) металлов (Fe, Cr, Ni и Mn), выброшенных из…

Рисунок 1 Количество (мкг/см 2 ) металлов (Fe, Cr, Ni и Mn), выделяющихся из аустенитной нержавеющей стали марок 304 ( a , b ) и 316L ( c , d ), подвергавшихся воздействию до 168 часов в PBS, PBS + BSA и PBS + LSZ. Звездочки указывают на значительное увеличение общего высвобождения металлов (Fe + Cr + Ni + Mn) в растворе белка (PBS + BSA и PBS + LSZ соответственно) по сравнению с PBS, рассчитанное с помощью теста Стьюдента t (непарные данные с неравная дисперсия), * P < 0,05, ** P < 0,01 и *** P < 0,001. Вставка графики увеличены без Fe

Звездочки указывают на значительное увеличение общего высвобождения металлов (Fe + Cr + Ni + Mn) в растворе белка (PBS + BSA и PBS + LSZ соответственно) по сравнению с PBS, рассчитанное с помощью теста Стьюдента t (непарные данные с неравная дисперсия), * P < 0,05, ** P < 0,01 и *** P < 0,001. Вставка графики увеличены без Fe

Рис. 2

Количество (мкг/см 2 )…

Рис. 2

Количество (мкг/см 2 ) металлов (Fe, Cr, Ni и Mn), выброшенных из…

Рис. 2 Количество (мкг/см 2 ) металлов (Fe, Cr, Ni и Mn), выделяемых из ферритной нержавеющей стали марки 430 ( a , b ) подвергались воздействию до 168 часов в PBS, PBS + BSA и PBS + LSZ. Звездочки указывают на значительное увеличение общего высвобождения металлов (Fe + Cr + Ni + Mn) в растворе белка (PBS + BSA и PBS + LSZ соответственно) по сравнению с PBS, рассчитанное с помощью теста Стьюдента t (непарные данные с неравная дисперсия), * P < 0,05, ** P < 0,01 и *** P < 0,001. На вставке графики увеличены, за исключением Fe

Звездочки указывают на значительное увеличение общего высвобождения металлов (Fe + Cr + Ni + Mn) в растворе белка (PBS + BSA и PBS + LSZ соответственно) по сравнению с PBS, рассчитанное с помощью теста Стьюдента t (непарные данные с неравная дисперсия), * P < 0,05, ** P < 0,01 и *** P < 0,001. На вставке графики увеличены, за исключением Fe

Рис. 3

Нормы выделения железа из…

Рис. 3

Скорость выделения железа из нержавеющей стали марок 430, 304 и 316L,…

Рис. 3Скорость выделения железа из нержавеющей стали марок 430, 304 и 316L, выраженная в мкг/(см 2 h), для воздействия в PBS, PBS + BSA и PBS + LSZ до 168 ч. Столбики ошибок представляют собой стандартное отклонение между тройными образцами (за вычетом пустой концентрации)

Рис. 4

4

Относительное массовое отношение окисленных…

Рис. 4

Относительное массовое соотношение между окисленным хромом и окисленным железом (Cr бык /(Cr бык…

Рис. 4Относительное массовое соотношение между окисленным хромом и окисленным железом (Cr ox / (Cr ox + Fe ox )) в поверхностном оксиде неэкспонированных и экспонированных материалов марок 430 ( верх ) и 304 ( низ ) в PBS, PBS + BSA и PBS + LSZ при периодах воздействия до 168 часов. Звездочки указывают на слишком плотный или слишком толстый адсорбированный слой LSZ, чтобы можно было проводить XPS-измерения на этом повторном участке поверхности

Рис. 5

5

a Потенциал холостого хода свыше…

Рис. 5

a Потенциал холостого хода с течением времени для нержавеющей стали 304, подверженной воздействию PBS,…

Рис. 5a Потенциал разомкнутой цепи с течением времени для нержавеющей стали 304, подвергаемой воздействию PBS, PBS + LSZ и PBS + BSA. 9Показанные полосы ошибок 0252 указывают стандартное отклонение между двумя повторными измерениями. b Поляризационная (коррозионная) стойкость (Ом см 2 ) нержавеющей стали марки 304 в PBS, PBS + BSA и PBS + LSZ после 18 часов воздействия ( планки ошибок : стандартное отклонение между тремя повторными измерениями)

Рис. 6

Измеренная масса (мг/м 2 )…

Рис. 6

6

Определяемая масса (мг/м 2 ) адсорбированного LSZ и BSA на нержавеющей стали…

Рис. 6Измеренная масса (мг/м 2 ) адсорбированных LSZ и BSA на нержавеющей стали марки 316, определенная с помощью QCM ( a ). Стрелки указывают момент времени введения белка и промывания (с PBS). Соответствующие толщины слоев ККМ по расчетам Фойгта для адсорбции ЛСЦ и БСА на 316 подложках в растворе ФСБ с рН 7,4 ( б ). Столбики ошибок показывают расхождение между двумя независимыми измерениями (только одно измерение для BSA). Примечание. Измерения адсорбции проводились при более низких концентрациях белка (BSA — в 10 раз, LSZ — в 2 раза) по сравнению с исследованием высвобождения металлов, как в [20]. Подробная информация о моделировании Фойгта и воспроизводимости дана в [20] для хромированных подложек по сравнению с 316 и другими подложками (цветной рисунок онлайн)

Рис. 7

7

Относительное атомное соотношение азота…

Рис. 7

Относительное атомное соотношение между азотом и окисленным углеродом на неэкспонированном и экспонированном 304…

Рис. 7Относительное атомное соотношение между азотом и окисленным углеродом на незащищенной и незащищенной нержавеющей стали 304 в PBS, PBS + BSA и PBS + LSZ

Рис. 8

Количество выброса металла в…

Рис. 8

Количество выделившегося металла в мкг/см 2 для разных концентраций БСА в ФСБ…

Рис. 8Количество выделившегося металла в мкг/см 2 для различных концентраций БСА в ФБР для 316 л после 168 ч воздействия: a выпуск железа, b выпуск хрома, c выпуск никеля, d выпуск марганца

Рис. 9

9

a Количество окисленного хрома…

Рис. 9

a Количество окисленного хрома на количество окисленного хрома и железа (отн.…

Рис. 9a Количество окисленного хрома на количество окисленного хрома и железа (относительная масса %) и b относительное атомное соотношение между азотом и окисленным углеродом, измеренное с помощью XPS; всего для 316L без воздействия и после воздействия растворов PBS с различными концентрациями BSA, в течение 168 ч соответственно

Рис. 10

Значения дзета-потенциала (ZP)…

Рис. 10

Значения дзета-потенциала (ZP) поверхности 316 QCM, измеренные в диапазоне 1…

Рис. 10

10 Значения дзета-потенциала (ZP) поверхности 316 QCM, измеренные в 1 мМ растворе KCl, в зависимости от pH раствора

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Адсорбция и вызванное белком высвобождение металла из металлического хрома и нержавеющей стали.

Лундин М., Хедберг Ю., Цзян Т., Хертинг Г., Ван Х., Торманн Э., Бломберг Э., Валлиндер И.О. Лундин М. и соавт. J Коллоидный интерфейс Sci. 2012 15 января; 366 (1): 155-164. doi: 10.1016/j.jcis.2011.09.068. Epub 2011 2 октября. J Коллоидный интерфейс Sci. 2012. PMID: 22014396

Взаимодействие бычьего сывороточного альбумина и лизоцима с нержавеющей сталью изучено методами времяпролетной масс-спектрометрии вторичных ионов и рентгеновской фотоэлектронной спектроскопии.

Хедберг Ю.С., Киллиан М.С., Бломберг Э., Виртанен С., Шмуки П., Одневалл Валлиндер И. Хедберг Ю.С. и соавт. Ленгмюр. 2012 27 ноября; 28 (47): 16306-17. doi: 10.1021/la3039279. Epub 2012 12 ноября. Ленгмюр. 2012. PMID: 23116183

Сравнение скорости выделения металла из нержавеющей стали AISI 316L и чистого Fe, Cr и Ni в синтетическую биологическую среду.

Гертинг Г., Валлиндер И.О., Лейграф К. Хертинг Г. и соавт. J Мониторинг окружающей среды. 2008 Сентябрь; 10 (9)): 1092-8. doi: 10.1039/b805075a. Epub 2008 5 августа. J Мониторинг окружающей среды. 2008. PMID: 18728903

Выделение никеля из нержавеющих сталей.

Одреши П., Манту Б., Фраппаз А., Руссо Д., Шабо Г., Фор М., Клоди А.

Ходреши П. и соавт.

Контактный дерматит. 1997 г., сен; 37 (3): 113-7. doi: 10.1111/j.1600-0536.1997.tb00314.x.

Контактный дерматит. 1997.

PMID: 9330816

Ходреши П. и соавт.

Контактный дерматит. 1997 г., сен; 37 (3): 113-7. doi: 10.1111/j.1600-0536.1997.tb00314.x.

Контактный дерматит. 1997.

PMID: 9330816Выделение металлов из нержавеющей стали в биологических средах: обзор.

Хедберг Ю.С., Одновал Валлиндер И. Хедберг Ю.С. и соавт. Биоинтерфазы. 2015 29 марта; 11 (1): 018901. дои: 10.1116/1.4934628. Биоинтерфазы. 2015. PMID: 26514345 Обзор.

Посмотреть все похожие статьи

использованная литература

- Suárez C, Vilar T, Gil J, Sevilla P. Оценка in vitro топографических изменений поверхности и высвобождения никеля из лингвальных ортодонтических дуг. J Mater Sci Mater Med. 2010;21(2):675–683. doi: 10.1007/s10856-009-3898-7.

–

DOI

–

пабмед

–

DOI

–

пабмед

- Suárez C, Vilar T, Gil J, Sevilla P. Оценка in vitro топографических изменений поверхности и высвобождения никеля из лингвальных ортодонтических дуг. J Mater Sci Mater Med. 2010;21(2):675–683. doi: 10.1007/s10856-009-3898-7.

- Гальван Дж., Салданья Л., Мультигнер М., Кальсадо-Мартин А., Ларреа М., Серра С. и др. Пескоструйная очистка медицинской нержавеющей стали: влияние на ее коррозионное поведение, выделение ионов и биосовместимость. J Mater Sci Mater Med. 2012;23(3):657–666. doi: 10.1007/s10856-012-4549-y. – DOI – пабмед

- Вонг АКЛ.

- Вонг АКЛ.

1007/s10856-013-4859-8

1007/s10856-013-4859-8

Ходреши П. и соавт.

Контактный дерматит. 1997 г., сен; 37 (3): 113-7. doi: 10.1111/j.1600-0536.1997.tb00314.x.

Контактный дерматит. 1997.

PMID: 9330816

Ходреши П. и соавт.

Контактный дерматит. 1997 г., сен; 37 (3): 113-7. doi: 10.1111/j.1600-0536.1997.tb00314.x.

Контактный дерматит. 1997.

PMID: 9330816 –

DOI

–

пабмед

–

DOI

–

пабмед