9.3 Автоматизация котельной установки

Управление рабочим процессом котельных агрегатов, нормальная и бесперебойная их эксплуатация обеспечиваются необходимыми контрольно-измерительными приборами, аппаратурой и средствами автоматики.

Необходимость в тех или иных вспомогательных устройствах и их элементах зависит от назначения котельной установки, вида топлива и способа его сжигания. Основными параметрами котлов являются:

– паропроизводительность;

– давление и температура питательной воды;

– КПД.

Используемая автоматика должна отвечать характеру работы технологического оборудования котельных. С помощью автоматики в котельной обычно решаются следующие задачи: регулирование в определенных пределах заранее заданных значений величин, характеризующих технологический процесс; управление работой установки; защита оборудования котельной от повреждений из-за нарушения процессов; блокировка, обеспечивающая автоматическое включение и выключение оборудования с определенной последовательностью, обусловленной технологическим процессом.

Перечислим основные измеряемые величины и точки замера в отопительных котельных установках:

а) по тракту топливоподачи – в котельных, работающих на жидком и газообразном топливе, устанавливают объемные или скоростные расходомеры;

б) по газовому тракту – обычно измеряют разрежение в топке, за котлом, перед дымососом. Измеряют температуру и проводят анализ газов за котлом. В котельных малой мощности, как правило, используют показывающие приборы, в крупных котельных – самопишущие;

в) по тракту питания котла водой – измеряют расход воды на котельную в целом, а также давление ее на отдельных участках трубопроводов. Обычно используют показывающие приборы;

г) по паровому тракту – измеряют давление в паровом котле и перед потребителями пара в самой котельной – пароводонагревателями. Измеряют и записывают расход пара, подаваемого потребителям;

д) по водоподготовке – регистрируют расход воды, идущей на химическую очистку и после нее, измеряют ее температуру (ртутными термометрами) и давление в различных точках тракта;

е) по пароводоподогревательной установке – в основном измеряют расход воды и пара, температуру воды до и после установки, а также давление в трактах воды и пара. Регистрируют лишь расход воды и температуру после установки;

ж) по сетевым и подпиточным насосам – обычно замеряют расход воды, подаваемой в сеть и на подпитку, давление в различных точках водяного тракта и температуру воды, поступающей из теплосети. Регистрируют лишь количество подпиточной воды.

Рисунок 9.2. Функциональная структурная схема подсистемы

автоматизации контура регулирования температуры котельной установки

На рисунке 9.2 представлена функциональная структурная схема подсистемы автоматизации контура регулирования температуры котельной установки.

Под первичными преобразователями подразумеваются – термопреобразователи сопротивления, термоэлектрические преобразователи, датчик расхода воздуха и др., которые передают измерительную информацию о температуре дымовых газов, температуре розжига котла, температуре кипящего слоя, температуре воды до и за контуром охлаждения, расходе воздуха на вторичные приборы и блок логического управления.

Вторичные приборы устанавливаются на щите управления и позволяют контролировать и регистрировать следующие параметры:

а) показание непрерывных измерений температуры кипящего слоя;

б) показание непрерывных измерений температуры розжига котла;

в) показание непрерывных измерений и сигнализация критических значений температуры перед входом в тепловую сеть;

г) многоканальная регистрация температуры кипящего слоя;

д) многоканальная регистрация температуры дымовых газов;

е) показание непрерывных измерений и многоканальная регистрация температуры воды до и за контуром охлаждения.

Блок логического управления получает сигналы от первичных преобразователей и осуществляет управление исполнительными механизмами по заранее заданному алгоритму.

Исполнительные механизмы, получив сигналы с блока логического управления регулируют подачу топлива в топку котла, либо уменьшают или увеличивают количество воздуха, требуемого для горения топлива.

Оператор наблюдает за состоянием технологического процесса и при необходимости может непосредственно управлять исполнительными механизмами, а также вносить необходимые коррективы в алгоритм работы блока логического управления в ходе эксплуатации и ремонта.

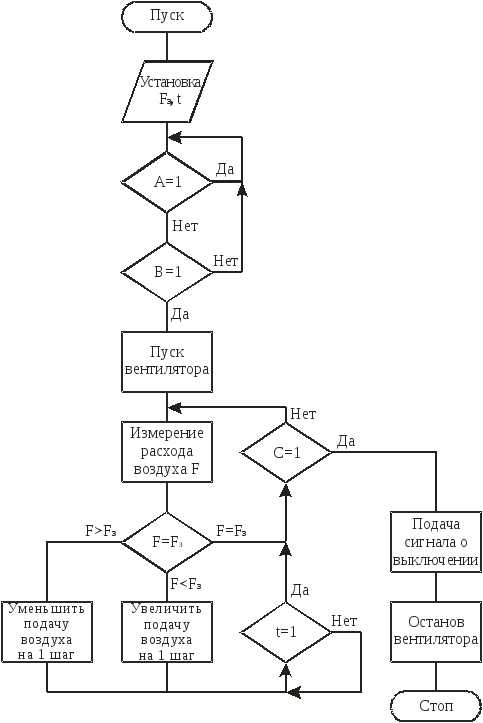

На рисунке 9.3 представлена блок-схема алгоритма работы подсистемы регулирования воздухоподачи.

После пуска системы следует установка начальной величины задания расхода воздуха FЗ и задания выдержки времени t. Затем проверяется условие А=1 – наличие блокировки (технологической либо аварийной), и условие В=1 – наличие команды на пуск дутьевого вентилятора. При отсутствии блокировки и появления команды на пуск обеспечивается пуск дутьевого вентилятора и технологический режим измерения расхода воздуха. При этом проверяется условие F=FЗ. В случае соответствия условия проверяется условие С=1 – наличие сигнала аварийного либо технологического останова. При его отсутствии измерительный цикл повторяется. При появлении сигнала на щит управления оператора выдается сигнал о выключении дутьевого вентилятора и его останов.

При несоответствии F=FЗ, в зависимости от полученного неравенства (F>FЗ, F<FЗ), обеспечивается соответственно уменьшение либо увеличение подачи воздуха на 1 шаг с помощью исполнительного механизма. Затем проверяется условие t=1 – проверка достижения выдержки времени на выполнение регулирующих действий и цикл повторяется.

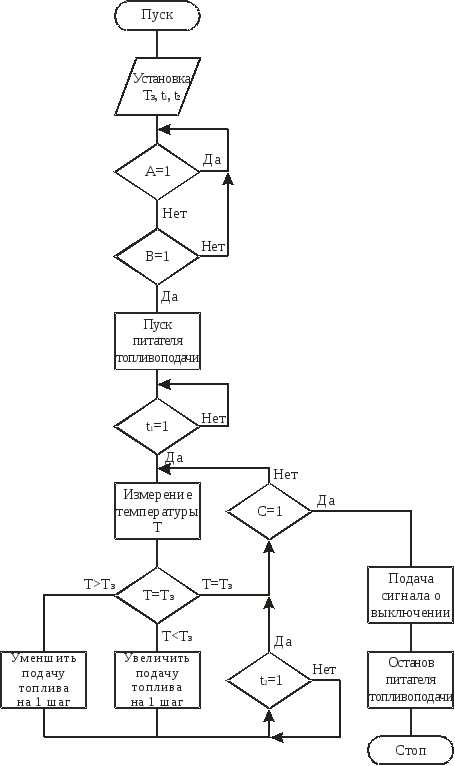

На рисунке 9.4 представлена блок-схема алгоритма работы подсистемы регулирования топливоподачи.

После

пуска системы следует установка начальной

величины задания температуры ТЗ и задания выдержки времени t1 и t2.

Затем проверяется условие А=1 – наличие

блокировки (технологической либо

аварийной), и условие В=1 – наличие

команды на пуск питателя топливоподачи.

При отсутствии блокировки и появления

команды на пуск обеспечивается пуск

питателя топливоподачи. Затем проверяется

условие t

Рисунок 9.3. Алгоритм работы подсистемы регулирования

воздухоподачи

При этом проверяется условие Т=ТЗ. В случае соответствия условия проверяется условие С=1 – наличие сигнала аварийного либо технологического останова. При его отсутствии измерительный цикл повторяется. При появлении сигнала на щит управления оператора выдается сигнал о выключении питателя и его останов.

При несоответствии Т=ТЗ, в зависимости от полученного неравенства (Т>ТЗ, Т<ТЗ), обеспечивается соответственно уменьшение либо увеличение подачи топлива на 1 шаг с помощью исполнительного механизма. Затем проверяется условие t 2=1 – проверка достижения выдержки времени на установку показаний температуры после переходных процессов и цикл повторяется.

Рисунок 9.4. Алгоритм работы подсистемы регулирования

топливоподачи

Рекомендуемая литература

1. Плетнев Г.П. Автоматизация технологических процессов и производств в теплоэнергетике: учебник для студентов вузов. – М.: МЭИ, 2007. – 351 с.

2. Справочник по автоматизации котельных / Л.М. Файерштейн, Л.С. Этинген, Г.Г. Гохбойм. – М.: Энергоатомиздат, 1985. – 296 с.

3. Батицкий В.А., Куроедов В.И., Рыжков А.А. Автоматизация производственных процессов и АСУ ТП в горной промышленности. – М.: Недра, 1991. – C. 209-217.

studfiles.net

Автоматизация – котельная установка – Большая Энциклопедия Нефти и Газа, статья, страница 1

Автоматизация – котельная установка

Cтраница 1

Автоматизация котельной установки позволяет улучшить работу котла и условия труда, повысить экономичность и надежность, сократить численность обслуживающего персонала. Современные котельные установки оборудуют системой автоматического регулирования питания, процесса сжигания топлива и поддержания постоянства параметров пара или горячей воды. Степень автоматизации котельных установок, используемых на нефтебазах, перекачивающих и компрессорных станциях, различна. Котлами малой мощности ( типа ВВД, ММЗ, ПС и др.) в большинстве случаев управляют вручную. Для котлов других типов применяют те или иные системы автоматики. [1]

При автоматизации котельных установок

, промышленных печей и других теплотехнических агрегатов особое место заии – мают автоматические устройства контроля работы горелок. [3]Системы автоматизации котельных установок, кроме того, могут включать сигнализацию и связь. [4]

Объем систем автоматизации котельной установки зависит от типа котлов, установленных в котельной, а также от наличия в ее составе конкретного вспомогательного оборудования. Требования к объему систем автоматизации установлены Указаниями по проектированию котельных установок ( СН 350 – 66) [48], утвержденными Госстроем СССР. [5]

В Советском Союзе автоматизация котельных установок является одной из наиболее развитых отраслей промышленности. Котлоагрегаты большой мощности для большой энергетики поставляются кот-лостроительными заводами комплектно с аппаратурой авторегулирования. Однако из-за высокой стоимости этой аппаратуры, для которой требуется высококвалифицированный обслуживающий персонал, ее использование для автоматизации котлов малой мощности, или малой энергетики, не целесообразно. Для котлов малой энергетики отечественной промышленностью серийно выпускаются другие системы автоматизации, справочные материалы о которых приводятся ниже. Любая из приводимых далее систем включает в себя приборы автоматики регулирования и безопасности процесса горения, связанные между собой. [6]

Какие требования предъявляются к автоматизации котельных установок. [7]

Кроме того, системы автоматизации котельных установок могут также включать систему сигнализации и связи. Таким образом, экономичная и безопасная работа котельных установок может быть обеспечена различными средствами при помощи комплекса автоматических устройств. [8]

Принципы работы и устройство систем автоматизации котельных установок, работающих на газообразном топливе, в книге не рассмотрены, так как эти вопросы излагаются в специальной литературе. [9]

Данная система нашла широкое применение при автоматизации котельных установок малой и средней мощности, где отсутствует служба КИП и обеспечение высокой надежности и простоты в обслуживании аппаратуры автоматики является необходимым условием ее успешного внедрения. В то же время сравнительно невысокие требования к точности реализации законов регулирования, а также незначительное удаление измерительных и исполнительных устройств от щита управления позволяют избегать применения других, более сложных систем. [10]

Данная система нашла широкое применение при автоматизации котельных установок малой и средней мощности, где отсутствует специальная служба КИП и обеспечение высокой надежности и простоты в обслуживании аппаратуры автоматики является необходимым условием ее успешного внедрения. В то же время сравнительно невысокие требования к точности реализации законов регулирования, а также незначительное удаление измерительных и исполнительных устройств от щита управления позволяют избегать применения других, более сложных систем. [11]

Электрогидравлические регуляторы системы Кристалл широко применяются при автоматизации котельных установок с целью регулирования температуры давления, расхода и уровня. Эти регуляторы обеспечивают реализацию И -, П – и ПИ-за-конов регулирования. [12]

Регулирующие блоки Р25 применяют для управления технологическими процессами при автоматизации котельных установок, насосных и компрессорных станций, производств черной и цветной металлургии и других. [13]

Защита котлоагрегата при возникновении аварийных режимов является одной из основных задач автоматизации котельных установок. Аварийные режимы возникают чаще всего в результате неправильных действий обслуживающего персонала, преимущественно при пуске котлоагрегата. [14]

Страницы: 1 2

www.ngpedia.ru

Автоматизация котельных установок.

В зависимости от теплоносителя котельные установки разделяются на два типа: паровые и водогрейные. В зависимости от получения тепла для теплоносителя котлы разделяются :

– автономные ( паровые и водогрейные ) – такие у которых имеется собственная топливная аппаратура

– утилизационные – которые используют тепло отработанных газов

– комбинированные – которые могут работать по автономному и утилизационному циклу.

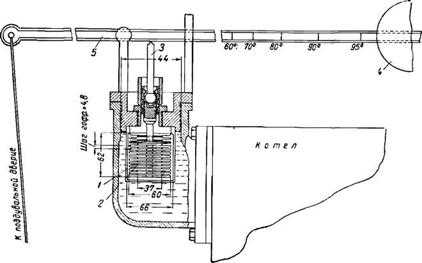

Паровые котлы могут использоватся в качестве главных, обеспечивая паросиловые установки для движения судна и вспомогательные у которых пар используют на бытовые и технические нужды, а также привод паротурбины для получения электричества , привод грузовых насосов й т.д. На флоте используют вспомагательные котлы. Режим работы вспомогательных паровых котлов определяется типом судна и особенностями потребителей пара. На больших танкерах и промышленных судах для привода судовых насосов и обогрева груза, вырабатывание электроэнергии и обеспечения технологических потребностей необходимо большое количества пара 10-25 т/ч и давлением 1,5-0,6 МПа. На сухогрузных судах с дизельными или газотурбинными установками для обеспечения нужд устанавливают котельные установки 0,3-0,7МПа и 0,5 -5 т/ч.

Вспомогательные котельные установки работают в широком диапазоне колебания паровой нагрузки, включающей горячей резерв за произвольным законом по времени без несения вахты у котельных установок.

АСУ вспомогательных котельных установок разделяется на три типа: -позиционные -непрерывные -комбинированные

Позиционное регулирование применяется в котельных установках в которых широкий диапазон изменения давления пара до 30-40% и частота включения 4-5 раз в час. Комбинированное регулирование осуществляется у котлов, в которых нагрузка меняется 25 – 35% от номинальной. При больших нагрузках осуществляется непрерывное регулирование при котором соблюдается соответствие между расходом пара , расходом топлива и воздуха. В котлах происходят сложные процессы теплообмена, движение двухфазной среды( воды и пара), аккумуляция тепла. В связи с этим точное уравнение динамики котла по давлению пара является сложным , а дифференциальное уравнение высокого порядка. Поэтому экспериментальное исследование динамических особенностей в судовых вспомогательных котлах при возмущении как по расходу пара , так и по подаче топлива можно представить уравнение динамики котла, уравнение одноемкостного устойчивого объекта

Та – время разгона котла по давлению пара в секундах

Z – безразмерный коефициент самовыравнивания

ср – относительная изменение давления пара

Рн – номинальное давление пара

Рп – поточное давление пара

–относительное изменение расхода пара

Дн – номинальное значение паропроизводительности

Дп – поточное значение паропроизводительности

относительное изменение подвода тепла с топки выраженное через расход

Вн – номинальное значение расхода топлива

Вп – поточное значение расхода топлива

Время разгона и коэффициент самовыравнивания вычисляется аналитическим путем по соответствующим формулам.

Практически эти значения можно определить по импульсным или разгонным характеристикам , которые снимают с реально действующих котлов

постоянная времени котла;

коэффициент усиления;

– коэффициент подвода и отвода тепла;

Импульсные характеристики получают нанесением скачкообразного изменения нагрузки. Разгонную характеристику получают после нанесения котлу скачкообразного возмущения.

studfiles.net

Автоматизация – котельная установка – Большая Энциклопедия Нефти и Газа, статья, страница 2

Автоматизация – котельная установка

Cтраница 2

Применение автоматического устройства для питания котлов – один из основных элементов в системе автоматизации котельных установок. [16]

Обзор составлен по материалам технического надзора за паровыми котлами н паропроводами, а также на основе опыта автоматизации котельных установок. Кроме того, при составлении обзора были использованы материалы Госюртехнадзора СССР и монтажно-наладочной организации Промэнерго. [17]

Число элементов автоматики из-за оснащения каждого котла самостоятельными датчиками и регулирующим клапаном увеличивается, что удорожает стоимость автоматизации котельной установки. [18]

Книга может быть использована и Студентами высших технических учебных заведений в качестве пособия при изучения отдельных вопросоэ связанных с механизацией и автоматизацией котельных установок небольшой паропроизводительности. [19]

Степень оснащения рассмотренными подсистемами котельных установок определяется их назначением ( производственные и отопительные котельные установки, котлы электростанций), мощностью и условиями работы. Общей тенденцией развития автоматизации котельных установок является переход от автоматизации отдельных процессов и операций к полной, комплексной их автоматизации, что особенно наглядно проявляется на мощных современных электростанциях. [20]

Приборы авторегулирования для большой энергетики весьма широко освещены в отечественной литературе. Приведем лишь справочные материалы на серийно выпускаемое комплексное оборудование, применяемое для автоматизации котельных установок малой энергетики. [21]

В настоящей книге приводится ряд сведений, которые должны помочь кочегарам в организации экономичной и безопасной эксплуатации промышленных котельных с паровыми котлами паропроизводительностью 0 4 – 70 т / ч на давление до 13 ат, предназначенных для сжигания газа и мазута. В книге описаны конструкции газовых горелок и мазутных форсунок, схемы основных приборов теплового контроля и несколько распространенных схем автоматизации котельных установок. [22]

Эта система мало надежна, имеет низкие динамические качества. Разработанная взамен нее в ОГК Московского завода тепловой автоматики новая электронно-гидравлическая система автоматического регулирования Кристалл может применяться в современных схемах автоматизации котельных установок в малой энергетике. Эта система состоит из комплекса приборов и устройств, из которых можно компоновать различные по назначению и динамическим свойствам автоматические регуляторы. [23]

Автоматизация котельной установки позволяет улучшить работу котла и условия труда, повысить экономичность и надежность, сократить численность обслуживающего персонала. Современные котельные установки оборудуют системой автоматического регулирования питания, процесса сжигания топлива и поддержания постоянства параметров пара или горячей воды. Степень автоматизации котельных установок, используемых на нефтебазах, перекачивающих и компрессорных станциях, различна. Котлами малой мощности ( типа ВВД, ММЗ, ПС и др.) в большинстве случаев управляют вручную. Для котлов других типов применяют те или иные системы автоматики. [24]

Котельная установка в трапных парках не отличается какой-либо спецификой, определяемой ее назначением, для подогрева газоконденсатной смеси в теплообменниках. Вопросы целесообразности автоматизации котельных установок малой мощности достаточно разработаны и имеются типовые схемы автоматизации таких котельных. Поэтому предполагаем наличие автоматизированной котельной с выводом общего сигнала о нарушении нормальной работы котельной установки. [25]

По виду энергии, используемой для работы, могут применяться электрические, пневматические, гидравлические и комбинированные системы управления. Объем автоматизации определяется требованиями главы СНиП П-37-76 Госстроя СССР, Правил безопасности в газовом хозяйстве Госгортехнадзора СССР. В зависимости от степени автоматизации технологических процессов автоматизация котельных установок может быть полной, комплексной и частичной. При полной автоматизации полностью автоматизируется основное и вспомогательное оборудование и обслуживание котельной осуществляется персоналом диспетчерского пункта. При комплексной автоматизации предусматривается технологическая защита и блокировка, теплотехнический контроль за работой котлов и оборудования с помощью показывающих и регистрирующих приборов, технологическая сигнализация. Осуществление комплексной автоматизации позволяет значительно уменьшить численность обслуживающего персонала. При частичной автоматизации оснащаются отдельные части оборудования и эксплуатация котельных установок должна осуществляться постоянным обслуживающим персоналом. [26]

Применявшаяся до последнего времени электрогидравлическая система автоматического регулирования горения АГ КММ, серийно изготовлявшаяся на Московском заводе тепловой автоматики, не может быть применена для регулирования других теплотехнических процессов, особенно при комплексной автоматизации. Эта система малонадежна, имеет низкие динамические качества. Разработанная взамен нее в ОГК Московского завода тепловой автоматики новая электронно-гидравлическая система автоматического регулирования Кристалл может применяться в современных схемах автоматизации котельных установок в малой энергетике. Эта система состоит из комплекса приборов и устройств, из которых можно компоновать различные по назначению и динамическим свойствам автоматические регуляторы. [27]

Из последнего отсека ведут непрерывный сброс 4 продувочной воды. Применение ступенчатого испарения позволяет снизить необходимое количество продувочной воды. Экономичность котельной установки повышается. Современные котельные установки оборудуются автоматическими регуляторами уровня воды в барабане парогенератора и регуляторами процесса горения. Автоматизация котельных установок повышает производительность труда, обеспечивает безопасность и надежность работы оборудования, повышает КПД установки. [28]

Страницы: 1 2

www.ngpedia.ru

Автоматизация котельных установок

Топливо и котельные установки

Автоматизация работы котельных установок в СССР осуществляется в широких масштабах.

Преимущества автоматизированных установок заключаются в повышении экономичности и надежности их работы, в сокращении штата и облегчении труда обслуживающего персонала.

В котельных установках, кроме автоматизации питания котлов водой, важное значение имеет автоматизация процесса горения топлива.

Рис. 64. Автоматическое устройство для регулирования температуры Воды в котле. |

При автоматизации парового котла импульсом, воздействующим на главный регулятор, является давление пара. При установившемся режиме работы топки в случае роста нагрузки котла давление пара несколько снижается, а при падении нагрузки котла — повышается. Главный регулятор посылает при помощи пневматических или гидравлических устройств командные импульсы одновременно на регуляторы топлива и воздуха. В соответствии с нагрузкой котла эти регуляторы изменяют количество подаваемого топлива и воздуха, необходимого для его горения.

Для того чтобы после изменения нагрузки восстановилось равновесие в системе регулирования, регуляторы топлива и воздуха снабжаются так называемыми обратными связями, которые ограничивают ход регулирования при достижении требуемого соответствия между нагрузкой котла и расходом топлива и воздуха. Регуляторы тяги устанавливают требуемое положение

Дымовой задвижки; они получают импульс от разрежения в то| почной камере. 1

Внедрение хотя бы простейших автоматических устройств й! отопительных котлах создает возможность сокращения количества! обслуживающего персонала и значительного улучшения условия надежной и экономичной работы котлов; поэтому такие устрой!

Ства должны найти широкое рас*] пространение в отопительных ко*! тельных.

В качестве примера – подобнЫ^ автоматических устройств нижё рассмотрены регуляторы температуры воды в котле и устройства, обеспечивающие непрерывную циркуляцию воды Через котел.

Автоматическое устройство по устранению перегрева воды в котле (рис. 64) состоит из герметического стакана 1, заполненного легко испаряющимся жидким ацетоном (СзН60), металлических мехов (сильфона) 2, штока 3, связанного с этими мехами, рычага 5 с грузом 4, находящимся в положении, установленном при регулировке. В том случае, когда температура воды в котле по тем или иным причинам превзойдет^ установленную величину, часть ацетона в стакане 1 испаряется, силь – фон 2 сжимается, шток 3 поднимается. В результате этого опустится левый конец рычага 5, который при помощи троса и связанного с ним механизма произведет прикрытие дверцы или задвижки, регулирующей подачу воздуха в топку. В связи с сокращением поступления воздуха в топку уменьшится интенсивность горения топлива и тепловыделения в топке, в результате чего температура воды в котле снизится.

На рычаге 5 нанесена Шкала, деления которой указывают температуру подогретой воды. При установке груза 4 На определенном делении рычага автоматическое устройство поддерживает в котле температуру, указанную против этого’деления.

Автоматическое устройство, обеспечивающее непрерывную циркуляцию воды через водогрейный котел, вступает в действие в случае временного перерыва в подаче электроэнергии

Циркуляционным насосам отопительной системы. Остановка циркуляционных насосов может привести к прекращению циркуляции воды через отопительную систему и котел, что чревато серьезными последствиями из-за возможности замораживания труб отопительной системы и перегрева воды в котле.

Рис. 66. Автоматическое устройство, обеспечивающее непрерывную циркуляцию воды через котел: 1 — мембранный механизм; 2 —насос; 3 — водомер; 4— задвижка; 5 — водогрейный котел. |

Мембранный исполнительный механизм, устанавливаемый на обводной линии циркуляционных насосов, показан на рис. 65. Этот механизм представляет собой двухседельный клапан 1, соединенный посредством штока 2 с грибком 3 и мембраной 4, которая зажата между дисками 5 и 6. Полость над мембраной сообщается с нагнетательным трубопроводом насоса; полость под мембраной — со всасывающим патрубком насоса. Когда насос находится в работе, давление над мембраной превышает давление под нею на величину напора, создаваемого насосом. Это превышение давления является достаточным для преодоления натяжения пружины 7, вследствие чего клапан 1 прижимается к своим гнездам.

Мембранный исполнительный механизм, устанавливаемый на обводной линии циркуляционных насосов, показан на рис. 65. Этот механизм представляет собой двухседельный клапан 1, соединенный посредством штока 2 с грибком 3 и мембраной 4, которая зажата между дисками 5 и 6. Полость над мембраной сообщается с нагнетательным трубопроводом насоса; полость под мембраной — со всасывающим патрубком насоса. Когда насос находится в работе, давление над мембраной превышает давление под нею на величину напора, создаваемого насосом. Это превышение давления является достаточным для преодоления натяжения пружины 7, вследствие чего клапан 1 прижимается к своим гнездам.

Схема всего автоматического устройства показана на рис. 66. В случае остановки насосов давления воды по обе стороны мембраны 1 становятся одинаковыми; под воздействием пружины клапан мембранного механизма отжимается от своих гнезд, открывая проход воде по обводной линии и обеспечивая, таким образом, естественную циркуляцию воды через котел 5 и систему отопления.

Итоговым технико-экономическим показателем эксплуатации котельной является себестоимость 1 млн. ккал тепла, отпущенного котельной установкой. Анализ годовых затрат на выработку тепла в котельной установке позволяет выявить недостатки эксплуатации и наметить мероприятия, …

Под компоновкой котельной установки подразумевается размещение котельных агрегатов и вспомогательного оборудования в помещении котельной. Компоновка должна обеспечить удобство и безопасность обслуживания котельного оборудования и надлежащие условия труда, но не должна …

Паровые котельные установки снабжаются питательными баками, емкость которых принимается равной двухчасовому расходу воды при питании – всех работающих котлов. Обычно уста^- навливают два бака или один бак, разделенный перегородкой на …

msd.com.ua

Автоматизация котельной установки — курсовая работа

Содержание

Введение…………………………………………………………

- Описание технологического процесса…………………………………6

- Анализ технологического процесса с целью выбора параметров контроля и управления………………………………………………….

9 - Построение математической модели технологического процесса…..11

- Выбор критерия оценки эффективности средств контроля

и управления…………………………………………………… ……….12 - Определение закона распределения технологических параметров…14

- Определение обьеденяемости выборок по различным пунктам рассматриваемого участка производства……………………………..15

- Выбор структуры регулирования и расчета САР…………………….16

7.1. Определение передаточной функции по кривой разгона……….16

7.2. Моделирование одноконтурной САР…………………………….17

7.3. Моделирование каскадной САР…………………………………..21

8. Расчет исполнительного механизма……………………………………22

9. Выбор комплекса технических средств……………………………… 27

Заключение……………………………………………………

Используемой литературы…………………

Заказная спецификация на средства автоматизации ….………………..32

ВВЕДЕНИЕ

К вспомогательным службам КС газопроводов относятся котельные установки, система водоснабжения, система пожаротушения, источники энергоснабжения. В данной курсовой работе будет рассматриваться автоматизация котельных установок.

Системы отопления

являются крупнейшим

Эффективным средством для решения

этой задачи является внедрение автоматизации

процессов регулирования

В последние годы все большее внимание уделяется вопросам комплексной автоматизации промышленных котельных. И это не случайно: в «малой энергетике» сжигается свыше 50% всего топлива, добываемого в стране. Учитывая, что автоматизация процессов горения дает до 10% экономии топлива, становится ясным повышенный интерес к комплексной автоматизации котельных.

Комплексная автоматизация котельных

может быть наиболее успешно осуществлена

лишь при наличии недорогих

До 1965г. Московским заводом тепловой

автоматики (МЗТА) для промышленных

котельных выпускалась

производство

Система авторегулирования «Кристалл» более универсальна и включает регуляторы питания, горения и температуры, что позволяет использовать ее при автоматизации как собственно котла, так и вспомогательного оборудования котельной.

1 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО

Назначение котельного агрегата состоит в получении пара для целей технологии и отопления производственных помещений. Получение пара из воды слагается из трех физических процессов: а) подогрева воды до температуры кипения; б) кипения воды, когда жидкая фаза переходит в насыщенный пар; в) перегрева пара до заданной температуры.

Необходимое для этого тепло выделяется при сгорании топлива в топочной камере; Передача тепла от продуктов сгорания к поверхностям нагрева происходит в результате всех видов теплообмена: радиационного, конвективного и теплопроводности.

Подогрев воды происходит в экономайзере, парообразование — в экранах, перегрев пара — в пароперегревателе. Каждый из этих конструктивных элементов котлоагрегата участвует в превращении теплоты сгорания топлива в тепловую энергию водяного пара. Теплообмен во всех этих элементах происходит при высоких температурах стенок поверхностей нагрева, находящихся одновременно и под действием давления воды или пара. Тяжелые условия работы ставят особые требования к поддержанию температуры металла стенок труб в пределах допустимых величин по условиям прочности. Это достигается путем создания устойчивого движения воды и пара внутри трубной системы котлоагрегата за счет разности удельных весов вышеуказанных компонентов.

Процесс получения пара протекает в следующем порядке. Центробежными насосами питательная вода непрерывно подается в барабан котла, ее давление выше давления вырабатываемого пара. Прежде чем попасть в барабан котла, питательная вода проходит через экономайзер, подогреваясь в нем до температуры кипения. Барабан котла служит распределителем котловой воды и сборником образующегося пара. С помощью опускных (необогреваемых) труб вода из барабана поступает в нижние коллекторы (их два), к которым присоединяются трубы экранов, вертикально установленные по внутренним стенкам топочной камеры. Другим концом экранные трубы присоединяются к барабанам котла. Как уже говорилось, экранные трубы представляют поверхность нагрева котла и предназначены для получения пара, кроме того, они защищают стенки топочной камеры от воздействия высоких температур и вредного влияния расплавленной золы. В результате радиационного нагрева экранных труб находящаяся в них вода закипает, образовавшиеся пузырьки пара стремятся вверх, увлекая за собой еще не вскипевшую воду.

По направлению к барабану котла в трубах экрана образуется поток пароводяной смеси. Так как гидростатическое давление пароводяной смеси (эмульсии) в экранных трубах меньше, чем вес столба воды в опускных трубах, то в замкнутой гидравлической системе (барабан котла — опускные трубы — нижние коллекторы — экранные трубы -барабан котла) образуется устойчивое движение — естественная циркуляция.

Пар из барабана котла направляется в пароперегреватель, предназначенный для повышения температуры пара до заданного значения за счет охлаждения продуктов сгорания. Поддержание допустимой температуры металла стенок труб достигается выбором соответствующих скоростей пара в змеевиках, а также расположением наиболее опасных участков в зоне не очень высоких температур.

Итак, продукты сгорания, образующиеся в результате горения топлива, сначала охлаждаются в топочной камере, отдавая тепло радиацией экранным трубам, затем они охлаждаются за счет конвекции, проходя пароперегреватель и экономайзер. Дымовые газы (продукты сгорания) из топки отсасываются дымососом и выбрасываются через дымовую трубы в атмосферу. Для обеспечения нормального режима горения топлива в топку вентилятором подается воздух. Таким образом, в топку котла подаются топливо и воздух, а отсасываются дымовые газы; в барабан котла подается питательная вода, а отбирается водяной пар.

Проектируемые в последнее время

паровые котельные чаще всего

предназначены для

Рисунок 1 – Принципиальная тепловая схема котельной с паровыми котлами.

1 — паровой котел; 2 — деаэратор питательной воды; 3 — деаэратор подпиточной воды; 4 — охладитель выпа-ра; 5 — насос сырой воды; 6 — насос питательный; 7 — насос подпиточный; 8 — насос сетевой; 9 — насос кон-денсатный; 10 – бак конденсатный; 11 — охладитель продувочной воды; 12 — подогреватель сырой воды; 13 — подогреватель химически очищенной воды; 14 — охладитель подпиточной воды; 15 — охладитель конденсата; 16 — подогреватель сетевой воды; 17 — РОУ; 18 — сепаратор непрерывной продувки.

Сырая вода поступает из водопровода с напором в 30-40 м вод. ст. Если напор сырой воды недостаточен, предусматривают установку насосов сырой воды 5.

Сырая вода подогревается в охладителе непрерывной продувки из паровых котлов 11 и в пароводяном подогревателе сырой воды 12 до температуры 20—30° С. Далее вода проходит через водоподготовительную установку (ВПУ), и часть ее направляется в подогреватель химически очищенной воды 13 этого потока (часть проходит через охладитель выпара деаэратора 4) и поступает в головку деаэратора питательной воды 2. В этот деаэратор направлены также потоки конденсата и пар после РОУ (17) с давлением 1,5

кгс/см2 для подогрева деаэрируемой воды до 104° С. Деаэрированная вода при помощи питательных насосов 6 подается в водяные экономайзеры паровых котлов и к охладителю РОУ. Часть выработанного котлами пара редуцируется в РОУ и расходуется для подогрева сырой воды и деаэрации. Вторая часть потока химически очищенной воды подогревается в подогревателе 14, частично в охладителе выпара 4 и направляется в деаэратор подпиточной воды для тепловых сетей 3. Так как температура подпиточной воды обычно ниже 100° С, вода после этого деаэратора проходит водо-водяной теплообменник 14 и подогревает химически очищенную воду. Подпиточным насосом 7 вода подается в трубопровод перед сетевыми насосами 8, которые прокачивают сетевую воду сначала через охладитель конденсата 15 и затем через подогреватель сетевой воды 16, откуда вода идет в тепловые сети. Деаэратор подпиточной воды 3 также использует пар низкого давления.

При закрытой системе теплоснабжения расход воды на подпитку тепловых сетей обычно незначителен. В этом случае довольно часто не выделяют отдельного деаэратора для подготовки подпиточной воды тепловых сетей, а используют деаэратор питательной воды паровых котлов.

На приведенной схеме (рисунок 1) предусматривается использование теплоты непрерывной продувки паровых котлов.

Для этой цели устанавливается сепаратор непрерывной продувки 18, в котором вода частично испаряется за счет снижения ее давления от 14 до 1,5 кгс/см2. Образующийся пар отводится в паровое пространство деаэратора, горячая вода направляется в водо-водяной подогреватель сырой воды 11. Охлажденная продувочная вода сбрасывается в продувочный колодец.

2 АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО

С ЦЕЛЬЮ ВЫБОРА ПАРАМЕТРОВ КОНТРОЛЯ И УПРАВЛЕНИЯ

В общем случае система автоматического

регулирования барабанного

Задачей регулирования

При установившемся режиме работы котельного агрегата принимается, что расход топлива и полезно использованная теплота пропорциональны расходу napа.

Показателем равновесного состояния между поступлением топлива и расходом пара может быть постоянство давления пара в барабане котла или в паропроводе, а изменение давления служит импульсом для работы регулятора.

Подача воздуха в топку должна производиться в количестве, необходимом для поддержания его избытка α, обеспечивающего экономичное сжигание топлива.

Зная количество теплоты по расходу пара, горячей воды или топлива, можно поддерживать расход воздуха пропорциональным расходу топлива, т. е. осуществлять схему «топливо — воздух». Схема больше всего пригодна при сжигании природного газа и жидкого топлива, у которых теплоту сгорания можно считать постоянной по времени и есть возможность измерять их расход. Правильность соотношения между поступлением топлива и воздуха может контролироваться при стационарном процессе по разрежению в топочной камере.

Кроме процесса горения, в паровых котлах обязательно автоматически регулируют подачу воды в барабан по импульсам от уровня воды, расхода пара и часто еще и расхода питательной воды.

Рисунок 2.1 – Схема регулятора топлива.

В схеме приняты следующие

При работе котла на газе или жидком топливе регулятор воздействует на заслонки в трубопроводах.

В паровых и комбинированных пароводогрейных котлах необходимо регулировать питание, т. е. подачу воды в соответствии с количеством отдаваемого пара и размером непрерывной продувки, что осуществляется регулятором питания. Наиболее простым является одноимпульсный регулятор с датчиком от уровня воды в барабане, схема которого показана на рисунке 2.2, где, кроме известных обозначений, через УС обозначен уравнительный сосуд и РУ – регулятор уровня. Эта схема с упругой обратной связью УОС широко используется в котлах малой, иногда средней мощности, работающих с постоянными нагрузками.

yaneuch.ru

Автоматизация котельных установок. Шкафы управления котельными (примеры работ)

Котельная установка – техническое сооружение, предназначенное для нагрева воды в системах отопления жилых, административных и производственных помещений. В качестве топлива для котельных может использоваться газ, мазут, дизельное топливо, пеллеты, уголь.

Одной из ключевых проблем советских котельных была минимальная степень автоматизации и необходимость постоянного физического присутствия обслуживающего персонала для того, чтобы просто повернуть ручку управления котлом в зависимости от температуры воздуха. Отголоски этих пережитков прослеживаются до сих пор, когда при плюсовой температуре в домах воздух прогревается до +35 градусов, а жители многоквартирных домов платят за жаркое лето у себя в квартирах.

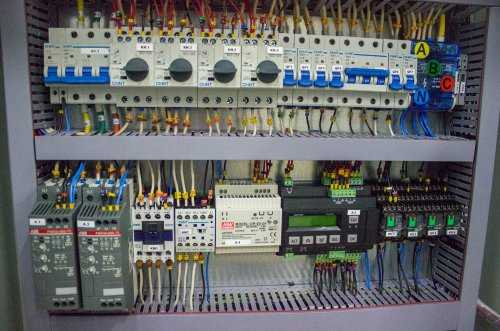

В настоящее время, одним из требований при проектировании современных и реконструкции старых котельных является отсутствие обслуживающего персонала. В связи с этим, главным условием при строительстве и модернизации котельных является максимальная автоматизация с использованием релейной логики или программируемых контроллеров.

Другим важным условием эксплуатации котельных является бесперебойность работы и безопасность отопительной системы. В условиях холодного климата России минимальные перебои в подаче тепла могут привести к остановке производств, закрытию больниц, школ, детских садов и другим грустным последствиям.

Для создания автоматизированных систем управления котельными используются специальные шкафы управления, которые имеют следующий функционал:

- Управление пуском и остановкой котлов, их защита.

- Защита насосного, вентиляционного оборудования, цепей управления от перегрузок, перегрева, коротких замыканий, недопустимых перенапряжения и обрыва фаз

- Сигнализация работы оборудования и параметров системы на панели управления и в систему диспетчеризации (панель оператора. scada, sms/gprs и др.)

- Автоматическое управление работой исполнительных механизмов по сигналам от датчиков (давления, температуры, положения)

- Ручное управление агрегатами котельной – при помощи кнопок пуск-стоп на панели или кнопочных постов ПКП

В качестве блока управления котельными могут использоваться ПЛК различных производителей, от российских Овен и Segnetics до импортных Siemens, Schneider Electric, ABB и др. Выбор контроллера зависит как от требований надежности, так и от финансовых возможностей заказчика (российские аналоги обычно бюджетнее).

Если шкаф управления котельной базируется на релейной логике, то на более высоком уровне автоматизации должен стоять специальный контроллер управления котельной.

Распределительные щиты, шкафы управления и автоматизации для строящихся котельных станций в Ленинградской области (Лужский район)

В начале 2018 года мы реализовали проект по комплесной поставке распределительных электрощитов (ГРЩ, АВР 400А 2 ввода с секционированием) и шкафов автоматики и управления (щиты освещения ЩО, шкафы управления топливоподачей ШУТП, шкафы управления насосами ШУН, шкафы управления котлами ШУК) для строящихся котельных установок на комбинированным топливе мощностью 2,5-4МВт. Об этой особенности стоит рассказать подробнее т.к. котельные смогут работать как на традиционных (угле, пеллетах, брикетах, мазуте, газе) так и на нетрадиционных (RDF-материалах – переработанный мусор) источниках тепла. Если этот пилотный проект станет удачным – его применят по всей России.

Щит управления топливоподачей ЩУТП с плавным пуском двигателя

Мощность 15кВт. Управление работой шибера (задвижки), 2 компрессоров, гидростанции, транспортеров в автоматическом и ручном режимах. Оборудование ABB (софтстартеры PSR), Chint (мотор-автоматы, автоматы, контакторы), программируемое реле ПР200 Овен

Щиты управления газовым котлом ЩУК с частотными преобразователями

Мощность 18,5кВт. Управление работой дымососов, вентиляторов, топливных шнеков, горелок, насосов, котла по сигналам от датчиков температуры, потока, уровня топлива, давления, положения задвижек и клапанов. Защита от перегрузок, перегрева, коротких замыканий, нарушений технологического процесса. Интеллектуальное управление при помощи контроллера СПК-207 Овен. Частотные преобразователи Omron. Коммутационное оборудование Chint.

Шкафы управления насосами котельной ШУН с плавным пуском двигателей

Мощность 18,5кВт. Управление сетевыми насосами, насосом подпитки и рециркуляции котла по датчикам уровня, температуры давления. Автоматическое управление регулируется специализированными “насосными” контроллерами САУ-У и САУ МП ОВЕН и контроллером отопления ТРМ132. Устройства плавного пуска PSR 37-600-70. Мотор-автоматы, контакторы Chint.

Шкаф автоматизации твердотопливной котельной для Тотемского лесхоза-филиала САУ (Вологдалесхоз) на базе контроллеров Овен и модульного оборудования DEKraft

Шкаф автоматики был собран в ноябре 2017 года для управления 2 котлами КВтм-2000 и КВтм-1000 и дополнительным оборудованием:

- 2 насосами рециркуляции котлов

- 4 сетевыми насосами

- Насосом подпитки

- 5 отопительными агрегатами

- 2 сетевыми насосами технологии

- 2 сетевыми насосами отопления

- Клапанами ГВС

Шкаф управления ШУК 40А обеспечивает работу котельной в автоматическом и ручном режимах и обеспечивает: регулирование температуры выходящей воды в зависимости от температуры окружающего воздуха; поддержание выходной температуры в заданном диапазоне; поддержание давления в контуре отопления и технологии, контуре подпитки; автоматическое переключение на резервный насос в случае неисправности рабочего насоса.

Краткий перечень оборудования автоматизации котельной установки:

Шкаф управления газовой блочно-модульной котельной для промышленной базы ОАО “ЛенгазСпецСтрой” в п. Тайцы (Ленинградская обл.) на комплектующих ABB

Щит управления 80А был собран и установлен на объекте в августе 2015 года. В нем реализован автоматический ввод резерва по питанию и управление 3 газовыми горелками, 2 сетевыми насосами, 2 подпиточными насосами, шунтирующим насосом и клапаном на газовой линии в автоматическом и ручном режимах.

Для защиты насосной группы и управления горелками в шкафу управления установлено следующее оборудование:

Компания ПромЭлектроСервис НКУ является профессиональным производителем шкафов управления и автоматики, в т.ч. шкафов управления насосами, шкафов управления задвижками, ящиков управления двигателями с плавным пуском и многого другого. Заказывая щиты управления котельными установками в нашей компании вы можете быть уверены в высоком качестве сборки, конкурентных ценах и инжиниринговой поддержке на всех этапах сделки. С нашими типовыми решениями по шкафам автоматики можно познакомиться в специальном разделе.

www.elektro-portal.com