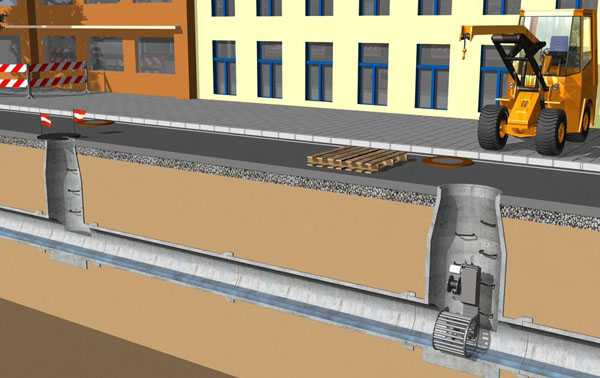

Санация навивкой с забутовкой

Транспортное средство для доставки навивочной машины и принадлежностей

Навивочная машина (транспортировка грузовым автомобилем)

Гидравлический агрегат для навивочной машины (транспортировка грузовым автомобилем)

Генератор (транспортировка грузовым автомобилем)

Колесный вилочный погрузчик

Миксер

Инструмент:

Пила

Болгарка

Стамеска, долото, зубило

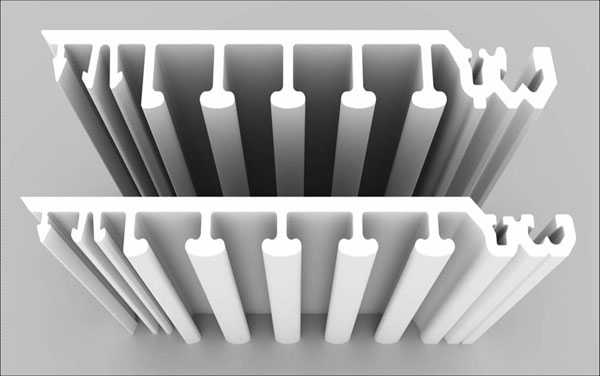

Профиль

Забутовочный материал (фирменный продукт Blitzd?mmer®)

Разжижитель (элюент) и порообразующая добавка

2. Подготовка стройплощадки

Подготовка строительной площадки подразумевает под собой меры по обеспечению безопасности дорожного движения, обеспечение площадок для станков и склада для оборудования и материалов, а также подвод водоснабжения и электроэнергии.

Регулировка потока

В ходе процесса навивки в зависимости от конкретной ситуации можно отказаться от принятия мер безопасности в случае заполнения санируемого коллектора водой до 40%.

Небольшой поток может быть использован в последующем для лучшего движения трубы в процессе навивки и для фиксации трубы во время забутовки.

Очистка коллектора

Очистка коллектора при использовании метода навивки осуществляется, как правило, посредством промывки под высоким давлением.

К подготовительным работам для релайнинга относится также устранение препятствий, таких как отвердевших отложений, врезок других коммуникаций, песка и т.д. Их устранение осуществляется при необходимости вручную при помощи фрезы, кувалды и зубила.

Врезки других коммуникаций

Ветки каналов, впадающие в коллектор, подлежащий санации, необходимо заглушить перед началом работ по восстановлению.

Контроль качества и количества материалов и оборудования

При доставке на стройплощадку необходимых материалов и оборудования осуществляется проверка их комплектности и качества. При этом, например, профиль проверяется на соответствие данным согласно сертификату качества для своей маркировки, достаточную длину, а также возможные повреждения, возникшие в результате транспортировки; фирменный забутовочный материал Blitzd?mmer® в свою очередь проверяется на достаточное количество и надлежащие условия хранения.

Камера

Перед монтажом навивочной машины может потребоваться частичное или полное удаление основания камеры, чтобы обеспечить соосность между машиной и санируемым коллектором. Удаление осуществляется, как правило, вскрытием основания камеры при помощи перфоратора или вручную с помощью кувалды и зубила.

Навивка трубы может осуществляться как по течению потока, так и против течения в зависимости от размеров камеры колодца и возможностей доступа к ней.

В нашем случае навивка трубы осуществляется против течения, так как камера колодца в низшей точке имеет большие размеры, что значительно облегчает процесс монтажа навивочной машины.

3. Монтаж навивочной машины

Доставка навивочной машины

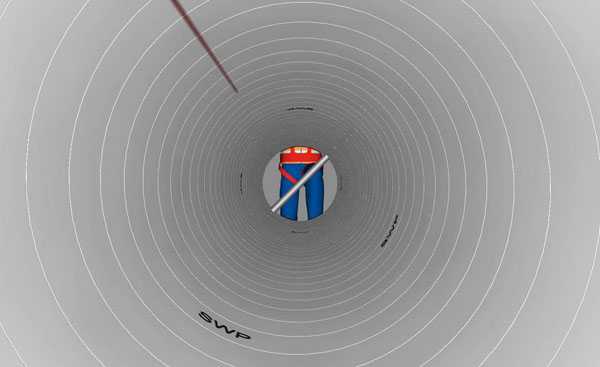

Использованная в нашем примере навивочная машина с гидроприводом предназначена для футеровки трубопроводов с диаметром от 500 DN до 1500. В зависимости от диаметра трубопровода, в который навивается новая труба, используются навивочные коробы различного диаметра.

Вначале навивочная машина, разобранная на составные компоненты, доставляется к стартовому колодцу. Она состоит из лентопротяжного механизма и навивочного короба.

Опускание частей машины в шахту и монтаж навивочной машины

Составные части навивочного короба опускаются вручную в стартовую шахту и там монтируются.

Для диаметров до 400 DN машина может опускаться в шахту в собранном виде.

Перед опусканием лентопротяжного механизма с гидроприводом в стартовую шахту необходимо снять транспортировочные лапы лентопротяжного механизма.

Лентопротяжный механизм с гидроприводом монтируется на навивочный короб непосредственно в стартовой шахте. При этом приемная часть навивочной машины должна находиться ниже уровня горловины колодца для обеспечения беспрепятственной подачи профиля в лентопротяжный механизм.

Монтажные работы завершаются подключением гидропривода навивочной машины к гидравлическому агрегату, расположенному возле стартовой шахты.

Затем необходимо проверить соосность навивочной машины и санируемого коллектора, в противном случае в процессе навивки навиваемая труба может застопориться о стенки коллектора или испытывать сильное сопротивление с их стороны, что может негативно сказаться на длине санируемого участка.

4. Подготовка профиля

Разматывание и нарезка профиля

Для того чтобы первый виток навиваемой трубы находился под правильным углом к оси трубы, необходимо нарезать профиль при помощи «болгарки» в соответствии с диаметром трубы. Для этого необходимо размотать часть профиля с катушки, расположенной на станине.

Подача профиля

Нарезанный профиль подается при помощи направляющего ролика, закрепленного на стреле манипулятора или другом приспособлении, в стартовую шахту.

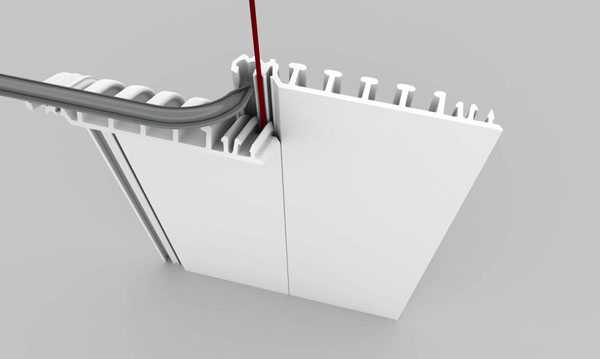

Первый виток

Профиль подается в лентопротяжный механизм, проходит по внутренней стороне навивочного короба (следить за тем, чтобы профиль попадал в пазы на роликах; при необходимости поправить профиль вручную) и затем соединяется между собой при помощи так называемого замка-защелки (потери в диаметре за счет толщины профиля около 1-2 см).

Профиль в наличии

Диапазон диаметров от DN 200 до DN 1500.

5. Процесс навивки

Небольшой поток приподымает навиваемую трубу и уменьшает трение о нижнюю часть санируемого коллектора.

Профиль, образующий трубу, поступательно подается из навивочного короба вращательными движениями в направлении санируемого коллектора. При этом необходимо следить за тем, чтобы навиваемая труба не подвергалась сильному трению о стенки старого канала и не цеплялась за стыки, врезки и т.д.

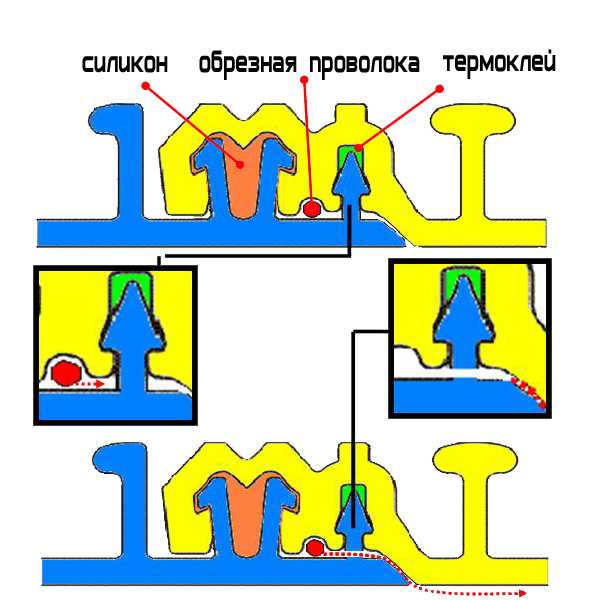

Подача клея.

Долгосрочная водонепроницаемость навиваемой трубы достигается за счет подачи специального ПВХ-клея в замки-защелки отдельных витков профиля.

Технологии защелкивания замков.

Клей подается в паз на одной стороне профиля, после чего сразу же происходит защелкивание замка с другой стороны профиля и таким образом возникает надежное сцепление обеих частей замка-защелки. Данный вид соединения получил также название метода «холодной сварки».

Технологии защелкивания замков.

Клей подается в паз на одной стороне профиля, после чего сразу же происходит защелкивание замка с другой стороны профиля и таким образом возникает надежное сцепление обеих частей замка-защелки. Данный вид соединения получил также название метода «холодной сварки».

6. Забутовка/Перекрытие межтрубного пространства раствором

Демонтаж машины и подгонка трубы.

Согласно метражу, нанесенному на обратной стороне профиля, можно рассчитать длину навитой трубы. После навивки трубы необходимой длины следует проверить, совпадает ли расстояние от конца трубы до приемного колодца с длиной трубы, выступающей из стартового колодца.

Если они совпадают, то навитая труба обрезается в стартовом колодце при помощи «болгарки».

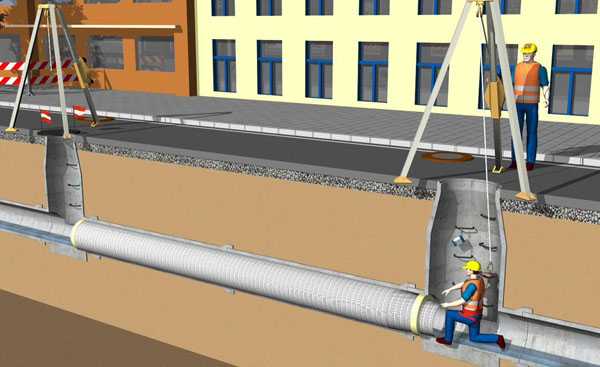

Навитая труба, поддерживаемая потоком в коллекторе, легко задвигается двумя рабочими из стартового колодца в сторону приемного колодца, так что края трубы точно совпадают с краями обоих колодцев.

Данные действия позволяют сэкономить материал, так длина навитой трубы точно соответствует длине санируемого коллектора с учетом части трубы, выступающей в стартовый колодец и задвигаемой позже в коллектор.

Затем навивочная машина вновь демонтируется на отдельные части и извлекается из стартового колодца.

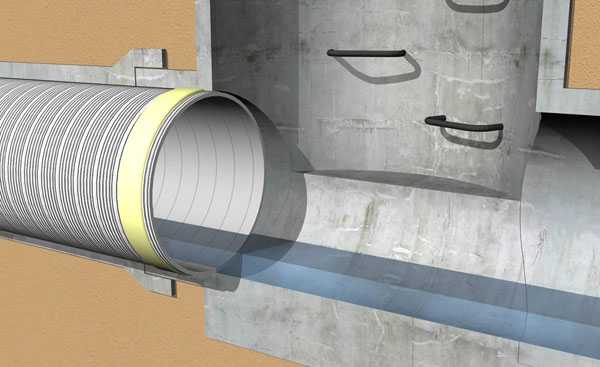

Перекрытие межтрубного пространства

Перекрытие межтрубного пространства между старой трубой и навитой трубой достигается при помощи внутренней цементировки сульфатсодержащим цементным раствором пространства около 20 см от края колодца. В зависимости от уровня подземных вод и диаметра трубы может возникнуть необходимость в б?льшем количестве патрубков для залива раствора и выпуска воздуха.

Перекрытие межтрубного пространства в высшей точке.

Вначале производится перекрытие межтрубного пространства в высшей точке (в данном случае – это приемный колодец). После заглушки межтрубного пространства и вставки патрубков для выпуска воздуха в основание и вершину цементного перекрытия сточный поток временно блокируется (регулировка потока), таким образом, работы в камере колодца могут проводиться без влияния со стороны сточных вод. Сточная вода, которая еще находится в межтрубном пространстве, стекает в направлении низшей точки, таким образом, межтрубное пространство опорожняется и готово к заливке цементным раствором. После завершения работ по перекрытию межтрубного пространства сточная вода пускается по навитой трубе санируемого коллектора.

Поднятие уровня воды в навитой трубе.

В ходе данного процесса также осуществляется регулировка сточного потока, в ходе которого навитая труба закрывается посредством, так называемого пузыря со сквозной профилированной трубой и трубой для регулировки уровня воды в навитой трубе. Таким образом, осуществляется поднятие уровня воды в навитой трубе и фиксация трубы на подошве старого канала в ходе процесса двухфазного заполнения межтрубного пространства. Тем самым гарантируется сохранение угла наклона и исключается возможность перегиба.

Перекрытие межтрубного пространства в низшей точке

Затем осуществляется перекрытие межтрубного пространства в низшей точке (в нашем случае это стартовый колодец).

По необходимости в свод перекрытия монтируются трубы для залива раствора, а патрубки для отвода воздуха в свод и подошву перекрытия. Труба, интегрированная в пузырь, имеет профильное наружное покрытие и не обеспечивает полную герметичность, что позволяет вытекать определенному количеству сточной воды. При помощи трубы для определения уровня воды всегда можно контролировать уровень сточных вод в навитой трубе.

Первый этап забутовки.

В нашем случае забутовка межтрубного пространства осуществляется из низшей точки в два этапа. Для этого у края колодца устанавливается резервуар для замеса забутовочного материала, к которому подсоединяется шланг для подачи раствора. Замешивание фирменного забутовочного материала марки Blitzd?mmer осуществляется согласно рекомендациям производителя в специальных резервуарах различных объемов.

Далее открывается вентиль резервуара-миксера, и раствор Blitzd?mmer без оказания внешнего давления свободно вливается в межтрубное пространство между старым каналом и новой навитой трубой. Сточная вода, заполнившая навитую трубу, препятствует ее всплытию.

Процесс замешивания и подачи раствора продолжается до тех пор, пока раствор не начнет вытекать из патрубка для отвода воздуха, вмонтированного в подошву перекрытия в низшей точке.

Сравнивая количество использованного забутовочного раствора с расчетным количеством, можно проверить, остается ли раствор в межтрубном пространстве или же уходит в грунт через свищи в старом канале. Если израсходованное количество раствора совпадает с расчетным, процесс забутовки продолжается, пока раствор не начнет вытекать из патрубка для отвода воздуха, вмонтированного в свод перекрытия в низшей точке. Первый этап забутовки считается завершенным.

Второй этап забутовки.

Затвердевание забутовочного материала длится 4 часа, при этом происходит незначительная осадка раствора в межтрубном пространстве. После затвердевания раствора начинается замешивание забутовочного материала Blitzd?mmer для второй фазы забутовки. Процесс заполнения межтрубного пространства можно считать завершенным, когда раствор начинает вытекать из патрубка отвода воздуха, вмонтированного в свод перекрытия в высшей точке.

Для контроля качества берется проба забутовочного раствора, вытекающего из патрубка для отвода воздуха в приемном колодце.

Затем осуществляется демонтаж патрубков для залива раствора и отводящих воздух патрубков в стартовом и приемном колодцах. Сквозные отверстия в перекрытиях цементируются.

7. Заключительные работы

Восстановление подошвы.

Частично взломанная подошва камеры колодца восстанавливается.

Работы по интеграции врезок в новый канал осуществляются роботом.

Контроль качества

Для контроля качества работ по восстановлению трубопровода проводится инспекция самого трубопровода, а также испытание на герметичность согласно DIN EN 1610.

www.dattis.info

способ герметизации межтрубного пространства трубопроводов типа “труба в трубе” – патент РФ 2380605

Изобретение относится к строительству трубопроводов. Способ предназначен для устранения температурных напряжений в трубопроводах типа «труба в трубе» в рабочем герметичном состоянии внутреннего трубопровода (при отсутствии избыточного давления в межтрубном пространстве) без установки специальных компенсаторов внутри. Способ заключается в размещении в межтрубном пространстве уплотнительных узлов, выполненных в виде плотно навитых друг к другу спиральных рукавов. Рукава выполняют из эластичного непроницаемого для воздуха материала, наматывают их с небольшим зазором по концам трубопровода типа «труба в трубе» на внутренний трубопровод в виде двух спиралей, каждая длиной не менее внутреннего диаметра трубопровода. Заводят спирали в межтрубное пространство, заполняют рукава воздухом, концы межтрубного пространства закрывают кольцевыми жестко связанными с наружным трубопроводом заглушками, обеспечивающими свободное перемещение наружного и внутреннего трубопроводов друг относительно друга при отсутствии избыточного давления в межтрубном пространстве. Технический результат изобретения – повышение надежности защиты окружающей среды. 2 з.п. ф-лы.

Изобретение относится к строительству трубопроводов, преимущественно подводных переходов, и предназначено для устранения температурных напряжений в трубопроводах типа «труба в трубе» в рабочем состоянии без установки внутри специальных компенсаторов и предотвращения попадания перекачиваемых по внутреннему трубопроводу жидких углеводородов в окружающую среду в случае нарушения герметичности внутреннего трубопровода.

Известно сооружение трубопроводов типа «труба в трубе», при котором межтрубное пространство герметизируют путем заполнения спиральных, неплотно навитых навстречу друг к другу по всей длине внутреннего трубопровода рукавов затвердевающим цементным раствором. Температурные напряжения во внутреннем трубопроводе гасят путем устройства специальных компенсаторов в виде спирально навитых навстречу друг к другу замкнутых металлических полостей (А.С. СССР № 1460512, кл. F16L 1/04, 1989).

Недостатком герметизации межтрубного пространства в этом случае является обязательная установка компенсаторов температурных напряжений внутри трубопровода типа «труба в трубе», что существенно усложняет и удорожает всю известную конструкцию трубопровода типа «труба в трубе».

Ближайшим по существу техническим решением является герметизация полости трубопроводов, при которой уплотнители выполняют в виде плотно навитых по спирали рукавов, заполняют рукава несжимаемыми наполнителями (патент РФ, № 2025634, Кл. F16L 55/12, 1994).

В этом случае не обеспечивается полная герметизация пространства при достаточно большом избыточном давлении перед уплотнителем. Такое давление может быть перед рукавным уплотнителем, если его установить в межтрубном пространстве. При повреждении (нарушении герметичности) внутреннего трубопровода системы «труба в трубе» загрязняющая жидкость может просочиться по спиральным зазорам между плотно навитыми недеформируемыми под давлением круглыми в поперечном сечении рукавами с несжимаемым наполнителем и попасть в окружающую среду. Такая герметизация полости трубопровода имеет ограниченную область применения и может быть использована только при давлении перед рукавным уплотнителем близком к атмосферному, т.е. только при проведении ремонтных работ по устранению (вырезке) поврежденных участков обычных (не «труба в трубе») трубопроводов.

Цель изобретения – надежная защита окружающей среды от разливов жидких углеводородов при нарушении герметичности внутреннего трубопровода системы «труба в трубе» и обеспечение компенсации температурных напряжений во внутреннем трубопроводе в рабочем состоянии (без нарушения его герметичности) за счет свободного осевого перемещения внутреннего трубопровода относительно наружного в исправном состоянии системы «труба в трубе».

Надежная защита окружающей среды достигается за счет того, что герметизацию межтрубного пространства выполняют путем установки в межтрубное пространство плотно навитых в виде спирали рукавов из эластичного непроницаемого для воздуха материала, которые заполняют сжимаемым наполнителем (воздухом). При нарушении герметичности внутреннего трубопровода избыточное давление в межтрубном пространстве повышается, сдавливает и плотно прижимает спирально навитые рукава с воздухом к стенкам наружного и внутреннего трубопроводов, обеспечивая, таким образом, полную герметичность межтрубного пространства.

Обеспечение компенсации температурных напряжений внутреннего трубопровода в рабочем состоянии (при отсутствии избыточного давления в межтрубном пространстве) достигается за счет того, что воздух в спирально навитые рукава подают под низким давлением, близким к атмосферному, при котором практически отсутствуют силы трения между рукавами и стенками внутреннего трубопровода, препятствующие относительному продольному перемещению наружного и внутреннего трубопроводов в исправном состоянии.

Способ реализуется следующим образом. Рукава выполняют из эластичного непроницаемого для воздуха материала, наматывают их с небольшим зазором по концам трубопровода «труба в трубе» на внутренний трубопровод в виде двух спиралей каждая длиной не менее внутреннего диаметра трубопровода, заводят спирали в межтрубное пространство, заполняют рукава воздухом, концы межтрубного пространства закрывают кольцевыми жестко связанными с наружным трубопроводом заглушкам, обеспечивающими свободное перемещение наружного и внутреннего трубопроводов друг относительно друга при отсутствии избыточного давления в межтрубном пространстве. Для исключения температурных напряжений в трубопроводе типа «труба в трубе» непроницаемые рукава, намотанные в виде плотной спирали на внутренний трубопровод, заполняют воздухом при давлении, обеспечивающем свободное перемещение трубопроводов друг относительно друга при отсутствии избыточного давления в межтрубном пространстве.

Для исключения самопроизвольного разматывания спиралей при заведении их в межтрубное пространство концы спиралей соединяют гибкой связью или ограничивают их концы кольцевыми втулками.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ герметизации межтрубного пространства трубопроводов типа «труба в трубе», включающий размещение в трубопроводах уплотнительных узлов, выполненных в виде плотно навитых друг к другу спиральных рукавов с наполнителями, отличающийся тем, что рукава выполняют из эластичного непроницаемого для воздуха материала, наматывают их с небольшим зазором по концам трубопровода типа «труба в трубе» на внутренний трубопровод в виде двух спиралей каждая длиной не менее внутреннего диаметра трубопровода, заводят спирали в межтрубное пространство, заполняют рукава воздухом, концы межтрубного пространства закрывают кольцевыми жестко связанными с наружным трубопроводом заглушками, обеспечивающими свободное перемещение наружного и внутреннего трубопроводов относительно друг друга при отсутствии избыточного давления в межтрубном пространстве.

2. Способ по п.1, отличающийся тем, что для исключения температурных напряжений в трубопроводе типа «труба в трубе» непроницаемые рукава, намотанные в виде плотных спиралей на внутренний трубопровод, заполняют воздухом при давлении, обеспечивающем свободное перемещение трубопроводов относительно друг друга при отсутствии избыточного давления в межтрубном пространстве.

3. Способ по п.1, отличающийся тем, что для исключения самопроизвольного разматывания спиралей при заведении их в межтрубное пространство концы спиралей соединяют гибкой связью или ограничивают их концы кольцевыми втулками.

www.freepatent.ru

Цементация затрубного пространства скважины на воду

Чтобы отсечь от основного водоносного горизонта, вскрытого во время бурения скважины, верхнележащие водонасыщенные породы и верховодку и предотвратить проникновение в горизонт с питьевой водой загрязненных вод с поверхности, необходимо герметизировать затрубное пространство. Для этого специальные вяжущие растворы закачиваются в зазор между обсадной колонной и стенкой шахты скважины – проводят цементирование затрубного пространства.

Иногда процесс герметизации или разобщения водоносных пластов неверно называют тампонажем. Нужно различать эти два понятия: тампонаж скважины по своей сути – это ничто иное как ликвидация источника водоснабжения, когда путем тампонирования обсадной трубы цементным или густым глинистым раствором полностью перекрывается водоприток воды из водонасыщенного пласта.

Методы герметизации затрубного пространства

Цементация скважины дополнительно укрепляет обсадную колонну, снижая риск ее деформации и появления течи в стыках из-за сдвига и давления грунтов. Перед началом работ по герметизации выполняется ряд обязательных процедур:

- Анализ скважины, в процессе которого измеряется глубина скважины и величина зазора между стенками шахты и обсадной колонной. Проверяется геометрия всей конструкции. Выясняются характеристики грунтов – типы пород, пористость, трещиноватость и иные геологические и гидрогеологические свойства.

Учитывая, что цементирование затрубного пространства – процесс необратимый, нельзя допускать ошибки во время герметизации, так как исправить нарушения не удастся, что приведет к изменению в худшую сторону функциональности водозаборного сооружения. Это значит, что выполнять работу по цементированию скважины должны профессиональные бурильщики, причем на базе проработанных проектных решений.

Рабочий раствор для герметизации скважины

С учетом геологических особенностей участка определяется тип смеси для цементации. Цементно-песчаный раствор применяется для герметизации затрубного пространства скважины, пробуренной в глинистых породах. Пористые грунты требуют использования смесей с добавлением волокнистых материалов, таких как асбест, или битума. Применение стандартной цементно-песчаной смеси приведет к тому, что пористые породы поглотят значительный объем раствора. Это обусловит значительный перерасход строительных материалов.

Технология герметизации скважины

Основные способы цементирования:

- Один из самых простых методов – прямая закачка смеси в затрубное пространство, когда раствор самотеком заполняет свободный зазор за счет гравитационных сил. Недостатком методики можно считать возможное образование пустот, когда смесь не полностью заполняет пространство между обсадной трубой и стенкой шахты.

- Обратная герметизация – более приемлемый вариант. Технология подразумевает подачу раствора непосредственно в обсадную колонну, и смесь заполняет затрубное пространство снизу вверх. Для отсечения водоносного пласта используется специальная диафрагма.

Для глубоких скважин разработана схема поэтапной цементации. Требования к образовавшемуся цементному слою:

- отсутствие пустот;

- механическая прочность;

- адгезия с поверхностями;

- способность противостоять напору грунтовых вод, возможно, содержащих агрессивные растворы химических веществ.

Оборудование для герметизации скважин

Для выполнения процедуры цементации затрубного пространства применяются различные агрегаты, в том числе:

- цементно-смесительное оборудование для приготовления смеси;

- агрегаты для подачи раствора под требуемым давлением;

- оборудование для промывки скважины от следов бурового раствора, снижающего адгезионные свойства цементирующей смеси.

На всех этапах проведения процедуры цементирования затрубного пространства и герметизации скважины необходимо жестко соблюдать технологию выполнения операций, чтобы обеспечить качественный результат.

spb-burenie.ru

Особенности прохождения трубопроводов сквозь строительные конструкции | Инженеришка.Ру | enginerishka.ru

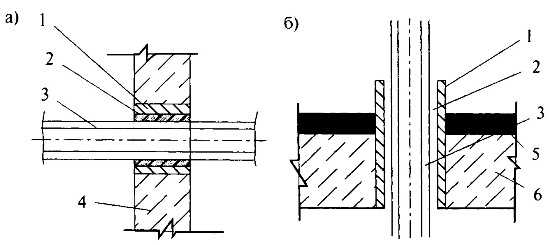

Очень часто приходится проектировать, а затем монтировать трубопроводы, которые проходят через стены, потолки и пол. И, как правило, возникает множество вопросов такого вида: Стоит ли применять гильзы при проходе труб через стены? Какого размера ее применять? Как заделывать гильзы? Какого материала применять гильзы? На какое расстояние должна выходить гильза из стены, пола или потолка. Надеюсь, в этой статье я дам полные ответы на все возникающие вопросы.

При устройстве внутренних трубопроводов систем водоснабжения и канализации часть из них оказывается в толще перекрытий, стен, перегородок и фундаментов. Например, сквозь строительные конструкции может проходить до 10 % длины стояка (расстояние между полами смежных этажей — 3,0 м и толщина перекрытия — 0,3 м). Причем через одни и те же конструкции могут проходить трубы из различных по прочности и поверхностной твердости материалов. В свою очередь строительные конструкции общественных зданий в зависимости от их этажности и способа возведения выполняют как из твердых (железобетон, кирпич и т. п.), так и из относительно мягких (дерево, гипсолит, сухая штукатурка и т. п.) материалов.

В этой связи перед монтажниками часто встает вопрос: как будет сказываться на долговременном прочностном поведении трубопроводов из того или иного материала их непосредственный контакт со строительным элементом из материала другой твердости?

В нормативных документах и технической литературе содержатся определенные рекомендации по обустройству пересечений трубопроводов со строительными конструкциями. Так, места прохода стояков через перекрытия должны быть заделаны цементным раствором на всю толщину перекрытия. Участок стояка выше перекрытия на 8—10 см (до горизонтального отводного трубопровода) следует защищать цементным раствором толщиной 2—3 см и перед заделкой канализационного стояка раствором трубы необходимо обертывать рулонным гидроизолирующим материалом без зазора.

При проходе полипропиленовых труб через строительные конструкции необходимо предусматривать гильзы. Внутренний диаметр гильзы должен быть на 5—10 мм больше наружного диаметра прокладываемой трубы. Длина гильзы должна на 20 мм превышать толщину строительной конструкции. Межтрубное пространство следует заделывать мягким негорючим материалом с таким расчетом, чтобы не препятствовать осевому перемещению трубопровода при его линейных температурных деформациях.

Рекоменуемое пересечение трубопроводом строительной конструкции

а — стена

б — перекрытие

1 — гильза

2 — набивка

3 — труба

4 — стена

5 — пол

6 — перекрытие

С целью

enginerishka.ru

К вопросу обоснования необходимости забутовки межтрубного пространства при реновации инженерных сетей Текст научной статьи по специальности «Медицина и здравоохранение»

3/2010 мв.ВЕСТНИК

К ВОПРОСУ ОБОСНОВАНИЯ НЕОБХОДИМОСТИ ЗАБУТОВКИ МЕЖТРУБНОГО ПРОСТРАНСТВА ПРИ РЕНОВАЦИИ ИНЖЕНЕРНЫХ СЕТЕЙ

В.А. Орлов, Р.Е. Хургин, А.В. Пименов

МГСУ

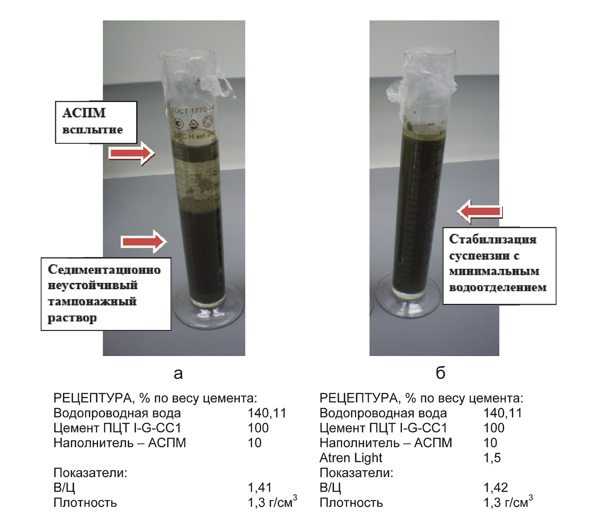

В материале рассматриваются вопросы необходимости цементации межтрубного пространства трубопроводов при бестраншейном ремонте.

The presented information considers the problem of pipeline conservation by trenchless technology for the period of a pumping carburization.

Основной задачей проводимых исследований являлось выяснение целесообразности забутовки цементным или другим раствором межтрубного пространства при реновации ветхих водоотводящих сетей одним из распространенных методов бестраншейной технологии, т.е. путем протаскивания в них (в виде плети с бобины) труб меньшего диаметра. В случае использования в качестве протаскиваемых труб полимерных необходимо обоснование применения забутовки, что обусловлено их специфическими свойствами, которые могут влиять как на прочностные, так и гидравлические показатели работы трубопроводной системы.

Как известно, трубы из полимерных материалов обладают способностью удлинения при увеличении температуры окружающей среды и транспортируемой жидкости. При этом параметр термического (линейного) расширения материала характеризуется величиной коэффициента линейного расширения материала и не зависит от диаметра труб [1].

В пользу необходимости забутовки, например, при протягивании плетей полиэтиленовых труб, прежде всего, следует рассматривать вопросы исключения негативной реакции к сконцентрированной точечной нагрузке, т.е. опиранию трубопровода в каком-либо месте по его длине на жесткий предмет (стенку трубы), что со временем может провоцировать появление и распространение трещин. Кроме того, необходима оценка изменения гидравлических характеристик безнапорных трубопроводов как средства, обеспечивающего эффективную транспортировку сточных вод при возможном искривлении трубопровода за счет его удлинения в условиях отсутствия забутовки. Последнее обстоятельство играет значительную роль в обеспечении требуемых проектом гидравлических показателей потока.

Решение представленных выше задач производилось на примере с использованием теоретических выкладок и результатов натурных экспериментов на полиэтиленовых трубопроводах в лаборатории кафедры водоснабжения МГСУ.

Условие задачи.

Ремонт бестраншейным методом производится на трубопроводе диаметром 150 мм из чугуна путем протаскивания в него полиэтиленового трубопровода внутренним диаметром 95 м и наружным 110 мм. Длина трубопровода (от колодца до колодца) составляет S = 40 м. Перепад температур транспортируемой сточной воды в течение суток составляет At = 40 – 20 = 200C. Коэффициент линейного расширения полиэтилена составляет К = 0,00022 м/”С.

ВЕСТНИК МГСУ

3/2010

Требуется определить:

-величину линейного удлинения трубопровода ЛБ, м;

-возможную конфигурацию удлиненного полиэтиленового трубопровода при расположении в старом трубопроводе при заданных диаметрах труб;

-основные геометрические параметры возможного искажения полимерного трубопровода, т.е. количество и длину изгибов (волн), высоту прогиба над лотком и т.д.;

-последствия удлинения трубопровода с точки зрения изменения гидравлических элементов и влияния на прочностные характеристики трубопроводной системы;

-возможности исключения или сведения к минимуму последствий, связанных с линейным расширением трубопровода. Решение задачи.

Величина линейного удлинения протянутой внутрь старого трубопровода полиэтиленовой трубы начальной длины 40 м определяется по формуле (1):

ДБ = к&Б = 0,00022 • 20 • 40 = 0,176м (1) Таким образом, новая длина полиэтиленового трубопровода с учетом удлинения составит величину Р = 5 + ЛБ = 40,176 м.

Делая предположение о равномерном удлинении трубопровода, выразим величину Р как длину дуги, начальную протяженность трубопровода как хорду Ь = АВ, а хорду / = АМ, что схематично представлено на рисунке 1.

1

3

AB=L АМ-1 ОМ=Ь

Рис. 1. Схематичное изображение исходного положения и виртуального искривления полиэтиленовой трубы в восстанавливаемом трубопроводе 1 – исходное положение полиэтиленового трубопровода; 2 – конфигурация виртуального положения полиэтиленового трубопровода с прогибом после удлинения; 3 – восстанавливаемый

трубопровод

Для определения максимального прогиба или гребня к = ОМ (см. рис. 1), воспользуемся формулой Гюйгенса (2) для длины дуги [2]:

P = 2l + 1(2l – L)

(2)

Так как величина Р известна, преобразуем формулу (2) в формулу (3) для отыскания длины хорды l:

i = — (3)

8

Подставляя в формулу (3) значения известных величин, определяем длину хорды l = АМ = 20,066 м. Далее из прямоугольного треугольника AMO определяем высоту прогиба h = ОМ по формуле Пифагора (4):

h = OM = VAM2 – AO2 =420,0662 – 202 = 1,626м (4)

3/2010 ВЕСТНИК _3/20™_МГСУ

Прогиб к = 1,626 м является виртуальным, так как он выходит за габариты старого трубопровода. Максимально допустимый прогиб в условиях двухтрубной конструкции может составить лишь к = 150 – 110 мм или 0,04 м. В этом случае реальная конфигурация полиэтиленового трубопровода будет иной, а именно с изгибом в виде «змейки» с большим количеством волн (прогибов), как схематично представлено на рисунке 2.

3 1 2

Рис. 2. Примерная конфигурация реального состояния полиэтиленовой трубы внутри восстанавливаемого трубопровода: 1 – искаженный полимерный трубопровод после удлинения; 2 -восстанавливаемый трубопровод; 3 – вершины (волны) прогибов

Для описания новой конфигурации полиэтиленового трубопровода воспользуемся формулой Гюйгенса (2) и определим геометрические параметры «искажения», т.е. реальное количество прогибов (волн) и их высоты. Выдвигая гипотезу о равномерном распределении прогибов, и, что предполагаемая высота прогибов будет одинаковой по длине трубопровода и не превысит 0,04 м, количество волн может составить 1,626 / 0,04 = 40,65 штук. Тогда, условно принимая число расчетных участков в виде равномерных элементарных длин дуги на всей протяженности трубопровода от колодца до колодца в количестве 40 шт.; длина одного деформированного участка составит 40 м /41 = 0,976 м.

Для проверки гипотезы рассмотрим один элементарный деформированный участок длиной 0,976 м (см. рис. 1). Из прямоугольного треугольника AMO длина хорды l = АМ определится по следующей зависимости (5):

l = AM = s] OM2 + AO2 =40,042 + 0,4882 = 0,4896л (5)

Используя формулу Гюйгенса (2), определим длину дуги Р:

P = 2l + 1(2l – L) = 2 • 0,4896 + (2’0,4896 ” 0,976) = 0,980266* 3 3

Таким образом, длина дуги составляет величину 0,980266 м, что больше, чем длина участка (хорды) в исходном состоянии, т.е. 0,976м. Разность этих величин соответствует удлинению и составляет 0,004266 м. Расчетная величина удлинения по формуле (1) составляет:

AS = kMS = 0,00022 • 20 • 0,976 = 0,00429м

Таким образом, разница между расчетной 0,00429 и предполагаемой 0,00466 величинами незначительна и составляет менее 0,56 %. Этим доказывается, что количество прогибов (волн) после температурного удлинения полиэтиленового трубопровода составит порядка 40 шт.

В качестве интерпретации полученных результатов следует отметить следующее: используемый для реновации полиэтиленовый трубопровод, подвергаясь линейному удлинению, приобретает конфигурацию «змейки», что отражается на прочностных

характеристиках двухтрубной системы, так как с одной стороны образуется риск появления негативных опор количестве порядка 40 точек распора, что может провоцировать напряжения, ведущие к появлению дефектов на полимерном трубопроводе, а также к повышенным напряжениям на стенку старого трубопровода. Отсюда основным выводом из теоретических предпосылок является необходимость забутовки межтрубного пространства, предотвращающего искривления полимерного трубопровода в пределах габаритов старого.

В целях доказательства необходимости забутовки с точки зрения сохранения гидравлических показателей потока были проведены серии натурных экспериментов на деформированных трубопроводах, имитирующих явления термического удлинения.

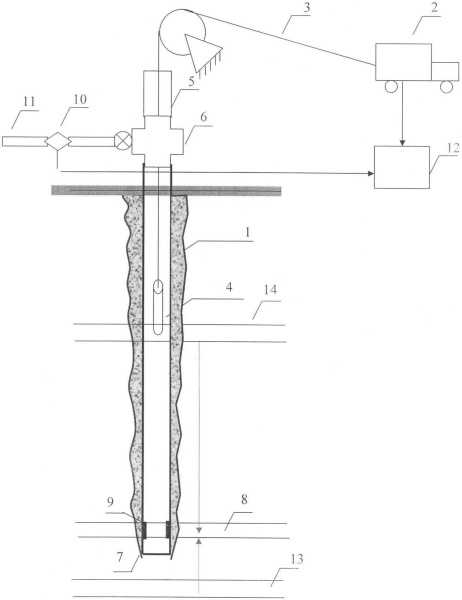

Эксперименты проводились на гидравлическом стенде, общий вид которого представлен на рисунке 3.

Рис. 3. Гидравлический стенд с трубопроводом, имеющим искривлённую конфигурацию с двумя волнами

Опыты проводились по специально разработанной методике, включающей определение ряда гидравлических показателей с помощью пьезометров и трубок Пито, установленных соответственно в точках 1 и 2 вблизи от начале и конца трубопровода, имеющего длину 10 м. Гидравлические эксперименты проводились при двух конфигурациях трубопровода: с одним и с двумя волнами и разными величинами гребней.

Исследования проводились в широком диапазоне уклонов трубопровода (0,010,03) как при неизменном, так и различном значении расхода (скорости), измеряемого с помощью ультразвукового расходомера ОКиКБГОБ СИЕ 90-2-2 с регулируемым компьютерным приводом.

Сущность экспериментов на искривленных участках трубопровода состояла в том, чтобы показать картину изменения гидравлических элементов потока жидкости и оценить их последствия для эффективной работы безнапорных водоотводящих сетей, в первую очередь, как причину нарушения их транспортирующей способности. Последнее обстоятельство весьма значимо для обеспечения требуемого гидравлического режима водоотводящих сетей малого диаметра, в частности водоотводящих выпусков из зданий и дворовой сети.

3/2010

ВЕСТНИК .МГСУ

В режиме работы трубопровода с одним прогибом (волной) анализу подлежало выявление закономерностей изменения скоростного напора и наполнения от величины гребня до и после участка деформации при уклонах 0,01 и более и постоянном расходе жидкости. При этом оценке подлежала динамика изменения абсолютных значений данных величин, а также процента их прироста или спада на расчетном участке между 1 и 2 точками. Результаты экспериментов представлены на графиках рисунка 4.

л к с^ с

I

эВ

О р.

§ О

0,75

с

О

о4-

■ 0,25

2,4 2,8 3,4

2 3

Величина гребня, см

Рис. 4. 1, 2 – соответственно кривые прироста скоростного напора и спада наполнения (в абсолютных величинах и в процентах), 3 – кривая подпора (увеличения наполнения) перед первой точкой (в начале прогиба)

Как следует из графиков рисунка 4 (кривая 1), наблюдается значительный прирост скоростного напора: от 12 до 40, 99 % в диапазоне величин гребня 0,8 – 3,4 см. Это, прежде всего, свидетельствует о том, что местная скорость течения после преодоления препятствия возрастает, например, при гребне 3,4 см в 1,18 раз. Однако после препятствия уменьшается наполнение. При этом согласно кривой спада 2 динамика следующая: от 3 до 9,42 %. Кроме того, наличие гребня приводит к подпору перед ним (кривая 3), который образуется при определенной высоте гребня (в экспериментах с уклоном 0,01 при величинах от 1,4 до 2,4 см). Кроме того, уменьшение наполнения в трубопроводе после гребня может оказывать отрицательное влияние на транспортировку грубодисперсных примесей, т.е. не способствует их равномерному перемещению потоком жидкости.

Эксперименты с двумя гребнями на трубопроводе подтвердили негативную динамику изменения гидравлических элементов потока при всех режимах работы трубопровода в диапазонах уклонов 0,01-0,03. Динамика изменения (увеличения) скоростного напора от высоты гребней представлена в таблице 1.

Согласно данным таблицы 1 прослеживается трогая тенденция: увеличение уклона 1 при неизменной высоте гребня, например, для 4,5 см при 1=0,015 и 1=0,02 или 6,5 см при 1=0,02 и 1=0,025 и т.д. приводит к меньшему росту скоростного напора. Аналогичная закономерность прослеживалась при увеличении расхода и неизменном укло-

не. Например, по данным экспериментов на двух волнах при уклоне 1=0,03 и высоте гребня 8,5 см падение скоростного напора составляет 3,4 раза при расходе 15,27 м3/ч, 3,05 раза при расходе 17,02 м3/ч и 2,79 раза при расходе 21,2 м3/ч. Другими словами, увеличение уклона или расхода являются средством своеобразной компенсации искривления трубопровода. Отсюда можно сделать вывод, что наихудшие условия транспортирования сточных вод, очевидно, будут наблюдаться при малых уклонах и диаметрах трубопроводной сети в часы минимального водопотребления.

Таблица 1.

Результаты гидравлических экспериментов при постоянном расходе, различных уклонах и высотах гребней

Уклон трубо- Высота гребня, Скоростной напор Скоростной напор Увеличение скоро-

провода i см в 1-ой точке, см во 2-ой точке, см стного напора, раз

0,01 1,5 5,2 7,80 1,50

3,0 2,8 9,70 3,46

0,015 3,0 5,9 10,4 1,76

4,5 1,8 12,5 6,94

0,02 4,5 6,5 13,2 2,03

5,5 4,5 14,0 3,11

6,5 2,2 15,8 7,18

0,025 6,5 7,3 16,8 2,31

7,5 7,3 17,8 2,43

8,5 2,9 19,1 6,58

0,03 8,5 6,4 19,8 3,40

Таким образом, при наличии нескольких волн и соответственно гребней разной высоты картина течения становится хаотической: скорость пульсирует, наблюдаются локальные области, работающие при полном наполнении, а наполнение уменьшается. Это может привести к тому, что при транспортировке потока реальных сточных вод, содержащих крупногабаритные примеси и песок, возможно образование заторов или появление наносов.

Основным выводом по результатам проведенных исследований является то, что теоретические и экспериментальные разработки подтверждают необходимость забутовки межтрубного пространства, что позволит исключить волнистость трубопровода за счет температурных перепадов и тем самым предотвратить негативные последствия для него с точки зрения гидравлики и прочности конструкции.

Литература

1. Храменков C.B., Примин О.Г., Орлов В.А. / Реконструкция трубопроводных систем // АСВ.-2008.- 215 с.

2. Выгодский М.Я. / Справочник по элементарной математике // Наука.- 1976.- 335 с.

Ключевые слова: трубопровод, цементация, бестраншейная технология, реновация, деформация, прочность, скорость.

Key words: pipeline, carburization, trenchless technology, renovation, deformation, strength, velocity.

Статья представлена редакционным советом «Вестник МГСУ»

E-mail авторов: siemens @yauza.ru

cyberleninka.ru

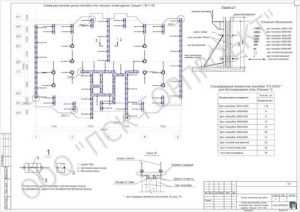

Примеры разработки проектной документации в Москве (ППР) компанией ГОРПРОЕКТ

ППР на монолитные работы

Пример ППР возведения монолитных железобетонных конструкций 17-этажного пятисекционного жилого дома.

Для возведения монолитных конструкций жилого дома используются:

- при устройстве колонн – комплект мелкощитовой разборно-переставной инвентарной опалубки.

- при устройстве стен – комплект мелкощитовой разборно-переставной инвентарной опалубкой.

- при устройстве плит перекрытия – комплект фанерной опалубки б=21мм с использованием в качестве системы поддержания инвентарных отдельно-стоящих телескопических стоек, инвентарных поперечных и продольных балок опалубки.

- при устройстве лестничных площадок и лифтовых шахт – комплект фанерной опалубки б=21мм с использованием в качестве системы поддерживания инвентарных телескопических стоек, инвентарных поперечных и продольных балок опалубки.

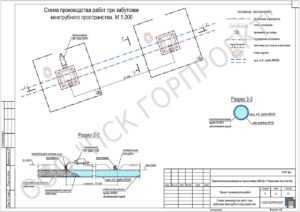

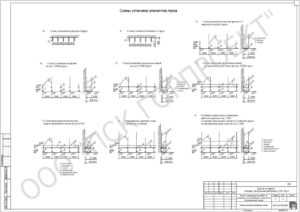

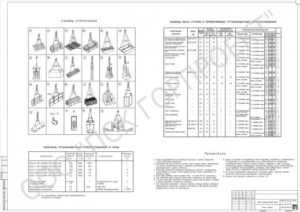

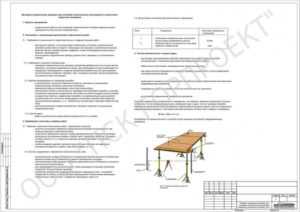

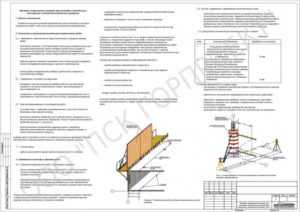

ППР на забутовку межтрубного пространства ц.п. раствором

Пример ППР выполнения работ по забутовке межтрубного пространства ц.п. раствором между сущ. ж.б. трубой ∅2000 и стеклопластиковой трубой ∅1800.

Работы выполняются после заполнении стеклопластиковой трубы водой с устройством заглушек в колодцах.

Работы производятся по захваткам.

Забутовка межтрубного пространства осуществляется цементно-песчаным раствором М:100 бетононасосом ВР 2800 HDR (или аналогичным).

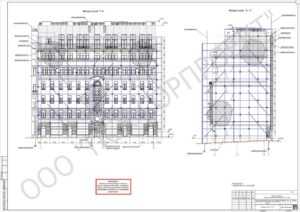

ППР на установку лесов

Пример ППР на установку, эксплуатацию и демонтаж строительных лесов для устройства фасада здания.

В состав работ, рассматриваемых данным ППР, входит:

- организация работ по установке лесов ЛСПХ-60;

- контроль качества производимых работ;

- мероприятия по технике безопасности и охране труда.

ППР на демонтажные работы

Пример ППР на демонтаж конструкций объемных букв рекламной установки.

Работы по демонтажу конструкций производятся с применением автомобильного крана КС-55729.

Все работы вести под руководством лица, ответственного за безопасное производство работ краном.

В состав работ, рассматриваемых данным ППР, входит:

- демонтаж конструкций объемных букв рекламной установки;

- мероприятия по технике безопасности.

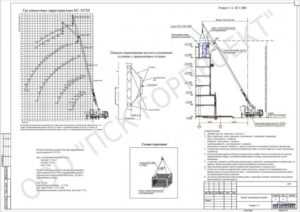

ППРк – Проект производства работ кранами

Пример ППРк для строительства Детского (дошкольного) образовательного учреждения на 150 мест.

Испольуется кран Potain GTMR 336A в башенном исполнении со стрелой 40,0м.

Проект производства геодезических работ – ППГР

Пример ППГР для строительства 25-этажного жилого дома.

В ППГР рассматриваются вопросы построения исходной внешней и внутренней геодезической разбивочной основы, оценивается точность производства геодезических разбивок в соответствии с требованиями нормативных актов, описывается технология производства геодезических работ, применяемые приборы, способы работ и другое.

Разработка ППР ПОС

pskgorproekt.ru

способы, оценка качества, цементный мост, видео-инструкция по монтажу своими руками, фото

Если производитель работ по бурению скважины на вашем участке сделал заключение, что источник нуждается в дополнительном укреплении, не стоит игнорировать рекомендацию, так как ваш водозабор может разрушиться через несколько лет. Цементирование скважин – достаточно сложный технологический процесс, позволяющий укрепить столб источника и сделать его практически неподверженным повреждениям.

С помощью данной технологии из пространства вокруг трубы вытесняется буровой раствор и закачивается цементный – получается монолитная конструкция

Суть процесса заключается в заполнении околотрубной полости специальным цементным раствором, который еще называется тампонажным. После его застывания и набора прочностных характеристик получается материал, по твердости практически не уступающий камню.

Основные виды работ, проводимых в рамках процесса

Отметим сразу, что провести работы своими руками без специального оборудования практически невозможно, высокое качество работ достигается только при неукоснительном соблюдении всех стадий технологического процесса. Цена данной услуги достаточно высока, но эти затраты полностью оправданны.

Весь рабочий процесс можно разделить на несколько основных этапов, рассмотрим каждый из них подробнее:

- Приготовление специального раствора для заполнения полости. Так как к составу предъявляются самые высокие требования, в нем лучше всего использовать специальный тампонажный портландцемент, который обеспечивает раствору высочайшие показатели прочности.

Тампонажный цемент – лучшее решение для укрепления скважин

- Готовый тампонажный состав необходимо доставить к скважине, так как он достаточно быстро застывает, проще всего использовать специальное оборудование на автомобильной платформе, в этом случае все необходимые операции будут проводиться прямо на месте.

- Далее производится закачка затрубного пространства цементным составом. Эта операция может производиться двумя способами, каждый из которых мы рассмотрим ниже.

- После этого необходимо дать раствору застыть и набрать определенные прочностные характеристики. Необходимое время зависит от нескольких факторов: марки раствора, глубины скважины и особенностей проведения работ.

- Также необходима проверка качества работы и выявление всех факторов: толщина слоя, равномерность заполнения и другие факторы.

Для улучшения эксплуатационных свойств тампонажного раствора применяются различные добавки, с помощью которых достигаются высочайшие показатели надежности

Важно! Перед началом работы необходимо проведение многочисленных расчетов, которые должны учитывать все особенности цементируемой скважины. На их основании составляется подробный план проведения работ.

Статьи по теме:

Основные методы закачивания раствора

Способы цементирования скважин подразделяются на виды в зависимости от того, как подается тампонирующий раствор в затрубное пространство и какие для этого используются приспособления. Широко применяется несколько основных методов, которые мы и рассмотрим.

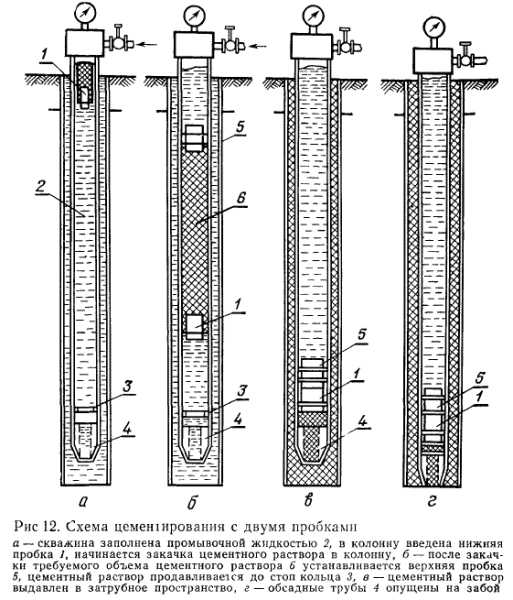

Цементирование сплошного типа или одноступенчатое

Этот способ имеет следующие особенности:

- Состав закачивается прямо в обсадную колонну с помощью специального устройства.

- Раствор продвигается по всей колонне вплоть до его основания – башмака.

- Далее смесь заполняет все затрубные полости, двигаясь снизу вверх – от основания к поверхности.

Промышленные организации чаще всего используют именно этот способ, так как с его помощью можно добиться гораздо лучшего результата. Чаще всего работы производятся за один цикл, при таком варианте важно, чтобы весь необходимый объем тампонажного состава был закачан в скважину и продавливался сразу же в затрубное пространство.

Проведение работ по цементированию за один цикл

Рассмотрим особенности проведения процесса:

- Вначале обычно проводится очистка всех полостей. Скважина заполняется промывочной жидкостью.

- Работа начинается с ввода в скважину специального устройства – нижней пробки, которая будет служить ограничителем.

- Далее начинается закачка необходимого объема раствора, в процессе чего пробка постепенно опускается вниз.

- Когда весь раствор загружен в скважину, ставится верхняя пробка и начинается продавливание смеси вниз по столбу скважины, пока нижняя пробка не упрется в ограничительное кольцо внизу системы.

- Продавливание продолжается до тех пор, пока верхний ограничитель не упрется в нижний и весь раствор уйдет в межтрубное пространство, поднимаясь по нему снизу вверх по мере заполнения.

Двухступенчатая система

Этот способ имеет свои особенности, которые мы и рассмотрим:

- Все работы производятся следующим образом: отдельно заделывается нижний уровень, а отдельно – верхний. Это необходимо в случаях, когда температурные показатели уровней значительно различаются или количество раствора, необходимого для проведения работ, слишком велико.

- Еще до начала работ для разграничения слоев ставится специальное устройство: разделительное кольцо.

Кольцо часто представляет собой специальный самозаклинивающийся протектор

- Существует два способа проведения работ. При первом вначале заливается нижний слой, а после его застывания в полость закачивается верхний. Второй способ предполагает одновременное закачивание смеси как снизу, так и сверху.

Данный метод чаще всего применяется при большой глубине объекта, для его реализации требуется наличие достаточно серьезного промышленного оборудования.

Цементирование манжетного типа

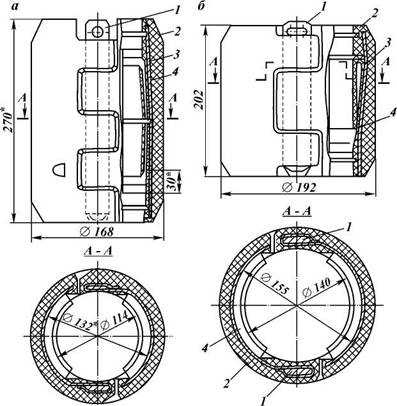

Этот способ применяется в случаях, когда надо изолировать только верхнюю часть скважины. Определяется необходимый уровень, до которого будет производиться заполнение. На этой отметке на обсадной трубе закрепляется специальный манжет.

Для заполнения раствором в колонне должна быть предусмотрена перфорация.

Способы заполнения раствором затрубного пространства при двухступенчатом и манжетном способах

Обратное цементирование

Этот способ отличается от вышеперечисленных:

- Раствор закачивается не через обсадную колонну, а через полости поступает в затрубное пространство.

- Раствор, по мере поступления выталкивает жидкость через обсадную трубу.

Большого распространения этот способ не получил, так как очень сложно проконтролировать, когда раствор достигнет низа колонны. Кроме того, при этом методе нельзя контролировать, что раствор внизу обладает всеми необходимыми свойствами прочности.

Замечание. Обычно заказчик не выбирает конкретный способ проведения работ, его определяет исполнитель в зависимости от особенностей скважины и собственного парка оборудования.

При обратном цементировании цементная смесь идет по полости, выталкивая буровой раствор через обсадную трубу

Факторы, от которых зависит состав раствора для цементирования

Раствор, приготавливаемый для заполнения околоскважинного пространства, может отличаться по составу в зависимости от условий, в которых он применяется:

- Чем выше температура, тем быстрее схватывается раствор – это фактор следует учитывать всегда.

- Чем выше содержание воды в растворе, тем он лучше заполняет все полости. Но при этом состав гораздо дольше сохнет и при застывании набирает меньшие показатели прочности.

Чем жиже раствор, тем меньше его прочность после высыхания

- Виды цементов и добавки к ним. Для работ применяются самые различные типы цемента: от специальных тампонажных сортов до кварцевых, волокнистых и саморасширяющихся составов. А добавки могут придать составу поистине уникальные свойства, но и их стоимость достаточно высока.

Какое оборудование применяется при производстве работ

Набор необходимых агрегатов достаточно обширен, они обладают значительным весом и внушительными габаритами, поэтому чаще всего их располагают на платформе мощной автотехники, как отечественного, так и зарубежного производства.

Автомобиль несет на себе целый комплекс оборудования, которое способно приготовить раствор и под давлением продавить его даже на самую большую глубину

Источником энергии для данных комплексов оборудования служит двигатель автомобиля, поэтому они не зависят от прокладки энергетических магистралей.

Автомобильная установка самостоятельно проводит весь технологический цикл:

- Вначале в емкость добавляется точно дозированное количество цемента, после чего подается определенный объем воды.

- Смесь тщательнейшим образом перемешивается и полностью готова к использованию.

- Далее специальное насосное оборудование под высоким давлением подает состав в обсадную колонну.

Аспекты контроля качества работ

На фото: для проверки применяются специальные передвижные станции

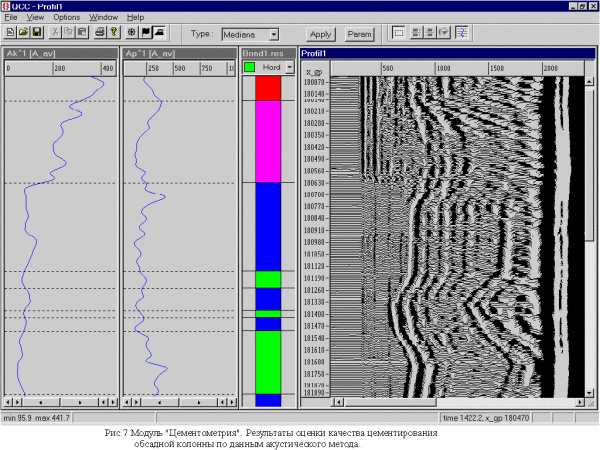

После окончания работ и застывания раствора проводится оценка качества цементирования скважин.

Существует множество методов проверки, мы подробнее остановимся на основных трех:

- Радиологический способ – в этом случае в скважину помещается специальный прибор с гамма—излучением, оно фиксируется датчиками, разнесенными радиально по всей поверхности. Метод прост: если при спуске диаграммы равномерны и не различаются по всей высоте скважины – работы проведены на высоком уровне, если присутствуют скачки – бетонирование проведено с браком.

- Акустический способ – суть его заключается в пропускании через стенки обсадной колонны акустических волн. Если вокруг присутствует цементный покров – волны затухают очень быстро, если его нет – беспрепятственно распространяются. Метод достаточно удобен: все данные принимает и анализирует компьютер и выдает готовый результат.

Специальная программа поможет лучше разобраться с поступающими данными

- Термальный способ основан на свойстве цементного раствора выделять тепло в процессе затвердевания. Инструкция по его применению проста: следует промерять температуру стенок на разных уровнях обсадной трубы, так достаточно легко можно определить уровень, на который поднялась смесь.

Стоит отметить, что в тех случаях, когда заливается цементный мост в скважине, т.е. прослойка, отделяющий уровни или пласты грунта друг от друга, определить его толщину и прочность невозможно с помощью вышеперечисленных способов.

Вывод

Несмотря на высокую стоимость и сложность проведения подобных работ они пользуются высокой популярностью в силу ряда причин:

- Как известно, в почве имеется не один, а несколько водоносных горизонтов. Цементирование позволяет объединить их и значительно увеличить дебит скважины.

- Заполнение полости раствором служит надежной защитой стальных труб от коррозии и значительно повышает ресурс конструкции. Лишние затраты окупаются высокой долговечностью и увеличенным сроком эксплуатации.

- Весьма повышается прочность системы – она становится практически неуязвима перед движениями грунта и его термальными деформациями.

Видео в этой статье поможет лучше понять, как должно проводиться цементирование скважин.

kolodec.guru