5.7. Циклы холодильных машин

5.7.1. Способы получения низких температур

В жилых и коммунально-бытовых помещениях, в сельскохозяйствен-

ных сооружениях, при технологических процессах переработки и хранения продукции сельскохозяйственного производства и т.п. порой возникает необходимость иметь температуры более низкие, чем окружающая среда. Снизить температуру в помещении или какого-нибудь объекта можно естественным путем. В этом случае надо создать условия для самопроизвольного процесса переноса тепла к телу с более низкой температурой. Такими телами, например, являются: лед (вода в твердом состоянии), сухой лед (твердое состояние двуокиси углерода) и др. В настоящее время низкие температуры в основном создаются искусственным путем с затратой энергии.

Машина, осуществляющая искусственное охлаждение с помощью подводимой энергии, называется х о л о д и л ь н о й м а ш и н о й.

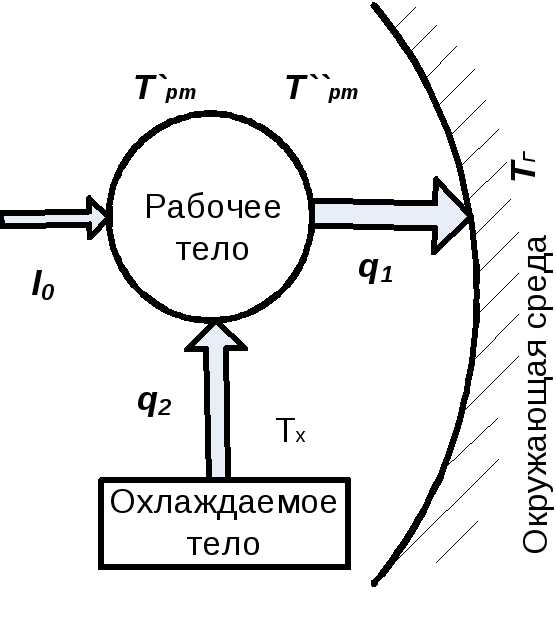

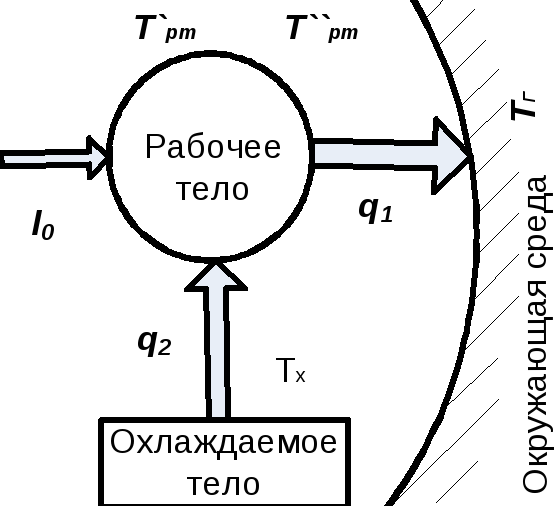

В холодильных машинах осуществляется

переход теплоты от тел, менее нагретых,

к телам, более нагретым в результате

осуществления обратного цикла. Схематично

это представлено рисунком 5.28 Теплота

от охлаждаемого тела с температуройTХ передается в окружающую среду, имеющую

температуру ТГ,

в два этапа.

холодильных машинах осуществляется

переход теплоты от тел, менее нагретых,

к телам, более нагретым в результате

осуществления обратного цикла. Схематично

это представлено рисунком 5.28 Теплота

от охлаждаемого тела с температуройTХ передается в окружающую среду, имеющую

температуру ТГ,

в два этапа.

Первый этап – самопроизвольный процесс перехода теплоты от охлаждаемого тела к рабочему. Он возможен в случае, если температура рабочего тела будет меньше, т.е. T`рm< Tx. Уменьшение температуры рабочего тела возможно при его дросселировании, при адиабатном расширении, при движении газа в вихревой трубе.

Второй этап – отвод теплоты от ра-бочего тела в окружающую среду.

Рис. 5.28

Для того, чтобы этот процесс протекал самопроизвольно необходимо иметь температуру рабочего тела Т`рm > TГ. Для повышения уровня температуры с T`pm до T“pm между первым и вторым этапом к рабочему телу необходимо подвести энергию, например, в форме работы l0.

Таким образом, для самопроизвольного процесса переноса тепла от охлаждаемого тела в окружающую среду, рабочее тело за счет постороннего источника должно периодически изменять свою температуру в пределах от

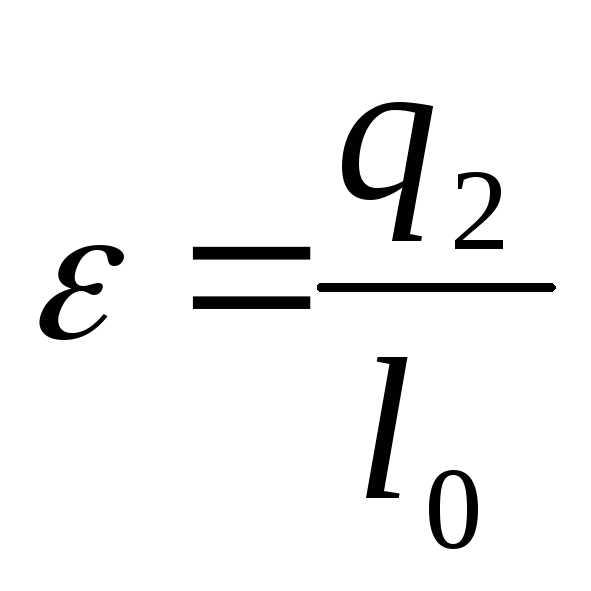

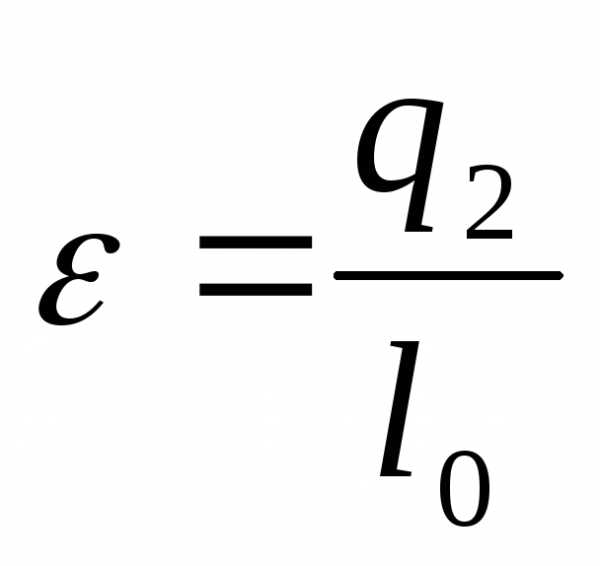

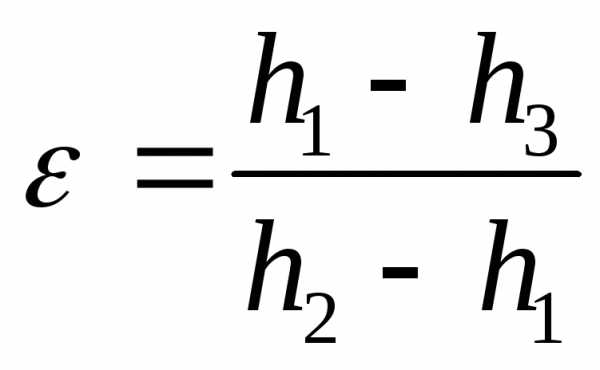

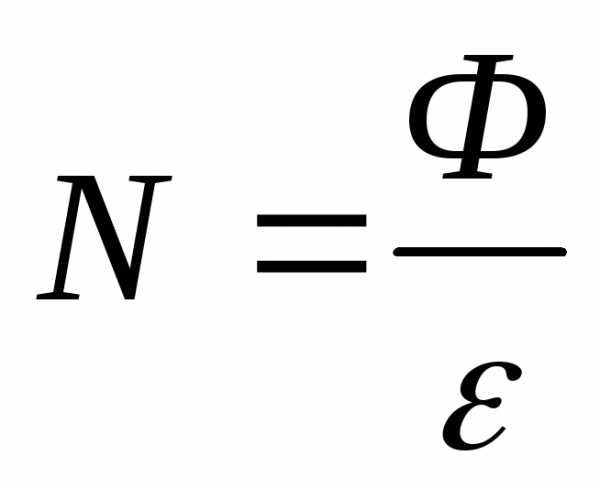

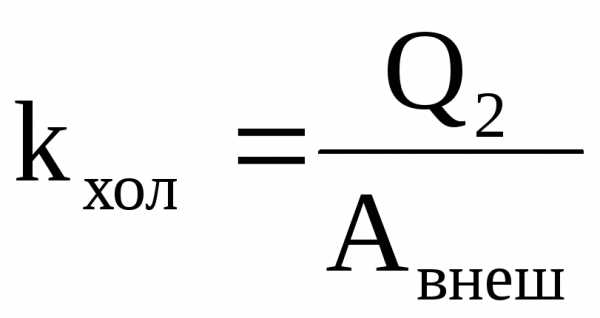

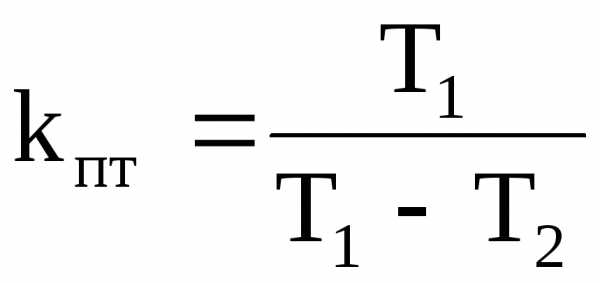

. Энергетическая эффективность циклов холодильных установок характеризуется холодильным коэффициентом :

(5.13)

(5.13)

Его величина показывает, какое количество теплоты отводится от охлаждаемого тела при затрате единицы работы. В отличие от коэффициента полезного действия тепловых двигателей, показывает эффективность использования подведенной энергии в обратном цикле. Так как подведенная энергия может быть больше или меньше отведенной теплоты от охлаждаемого тела, холодильный коэффициент может иметь значения больше или меньше единицы.

В зависимости от температуры, которая должна быть достигнута при охлаждении, различают холодильные установки умеренного холода, охватывающие область температур до 70 оС и установки глубокого холода, с областью температур до 200 оС и ниже. Последние обычно используются для сжижения воздуха и других газов.

Наиболее распространенными холодильными машинами являются паровые компрессорные, абсорбционные, воздушные компрессорные.

5.7.2. Цикл паровой компрессорной холодильной машины

Рабочим телом (х л а д а г е н т о м) паровых компрессорных холодильных машин являются пары различных веществ: аммиака, углекислоты, сернистого ангидрида, фреонов*. Более полная информация о хладагентах дана в работе [8]. В таблице 5.2 приведены данные некоторых хладагентов, а в табл. 7 Приложения – теплофизические свойства широго используемого хладагента – фреона – 22. Удельная холодильная мощность таких веществ высокая, что позволяет выполнять холодильные машины компактными и удобными в эксплуатации. Особенностью циклов данных холодильных машин является то, что подвод тепла к холодильному агенту протекает в процессе его кипения, а отвод – в основном в процессе конденсации.

Таблица 5.2

Хладагент | Химическая формула | | к

= | tн,0С при p=1·105Па | tкр,0С при p=1·105Па |

Аммиак | NH3 | 17,03 | 1,30 | -33,4 | -77,7 |

Углекислота | CO2 | 44,01 | 1,30 | -78,5 | -56,6 |

R – 12 | CF2Cl2 | 120,92 | 1,14 | -29,8 | -155 |

R – 13 | CF | 104,47 | 1,15 | -81,5 | -180 |

R – 21 | CHFCl2 | 102,92 | 1,16 | -8,9 | -135 |

R – 22 | CHF2Cl | 86,48 | 1,20 | -40,8 | -160 |

R – 114 | C2F4Cl2 | 170,91 | 1,11 | -3,5 | -94 |

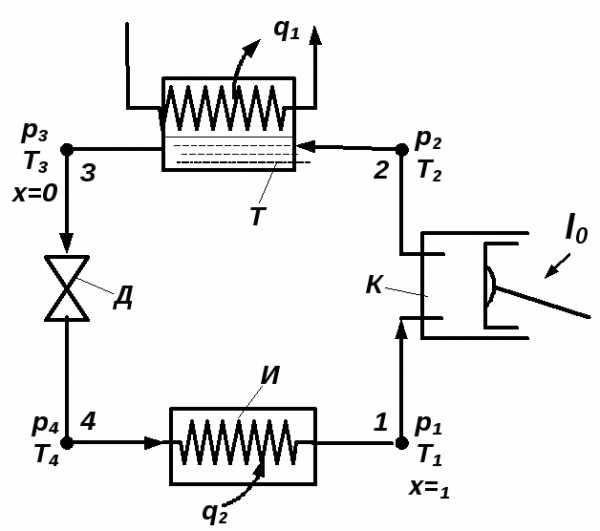

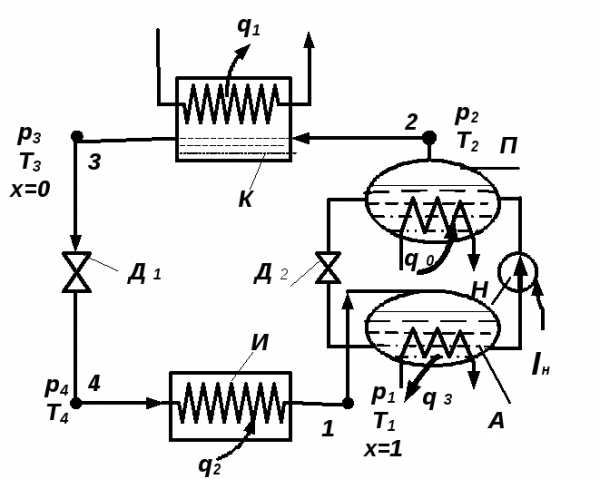

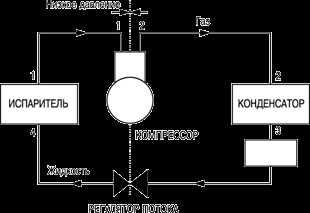

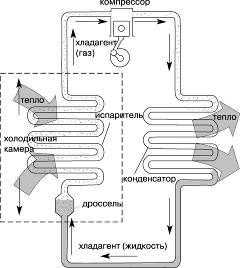

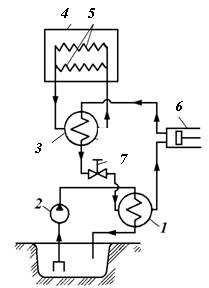

Принципиальная схема паровой компрессорной холодильной машины (ПКХМ) приведена на рис.5.29.

Рассмотрим

работу ПКХМ с сухим ходом компрессора.

Рассмотрим

работу ПКХМ с сухим ходом компрессора.

Сухой насыщенный пар хладагента с давлением p1, температурой T1, степенью сухости х=1 всасывается компрессором К и адиабатно сжимается. Степень повышения давления в компрессоре должна обеспечить превышение температуры хладагента над температурой окружающей среды или температурой охлаждающего теплоносителя. На сжатие затрачивается работа l0.

Из компрессора перегретый пар с давлением p2 и температурой T2 поступает в теплообменник

ром теплота q1 самопроизвольно передается какому-либо теплоносителю. Процесс отвода тепла идет при постоянном давлении p3=p2, при этом температура уменьшается до температуры насыщения T3=Tн, и пар полностью конденсируется, х = 0.

Из конденсатора хладагент подается в дроссельное устройство Д В дросселе давление хладагента снижается до величины p4., что приводит к снижению его температуры фазового перехода.. Степень дросселирования устанавливается токой, чтобы Т4 была меньше температуры охлаждаемого тела. Уже в дроссельном устройстве хладагент начинает закипать..

Далее парожидкостная смесь (влажный хладагент) поступает в испаритель И. В испарителе к хладагенту при неизменном его давлении подводится тепло от охлаждаемого тела. Температура хладагента не изменяется (происходит фазовый переход – выкипает жидкая фаза во влажном паре) до состояния, когда степень сухости пара достигнет величины х =1. Образовавшийся пар при р1=р4 и Т1=Т4 вновь засасывается компрессором. И цикл повторяется.

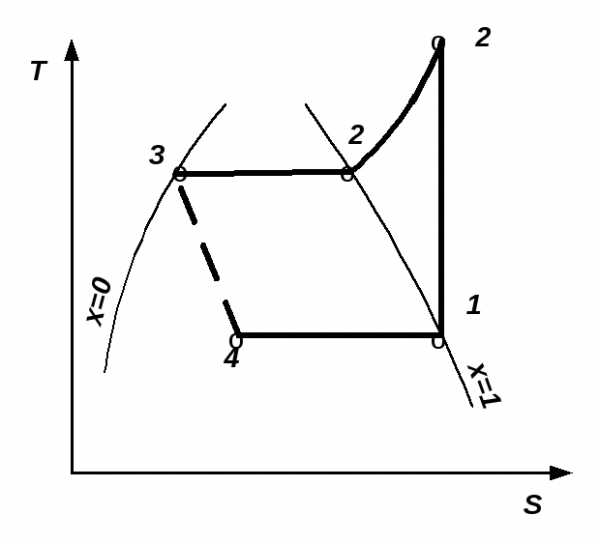

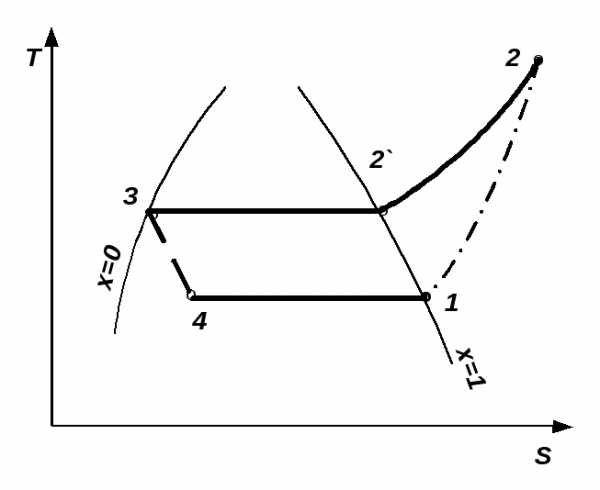

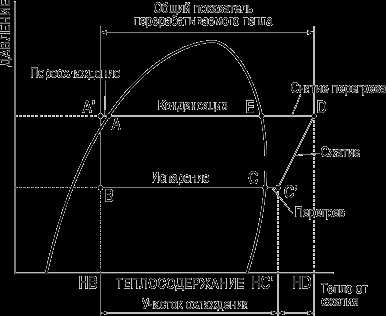

На

рис. 5.30 изображен идеальный цикл паровой

компрессорной холодильной машины в Ts-координатах.

Он состоит из процессов:

На

рис. 5.30 изображен идеальный цикл паровой

компрессорной холодильной машины в Ts-координатах.

Он состоит из процессов:

1-2 – адиабатное сжатие пара в компрессоре;

2-2 – изобарное охлаждение перегретого пара в конденсаторе;

2-3 – конденсация пара при постоянных температуре и давлении;

3-4 – изоэнтальпа дросселирования;

4-1 – изотерма подвода тепла к влажно-

Рис. 5.30 му пару от охлаждаемого тела в испарителе. Давление в этом процессе не изменяется.

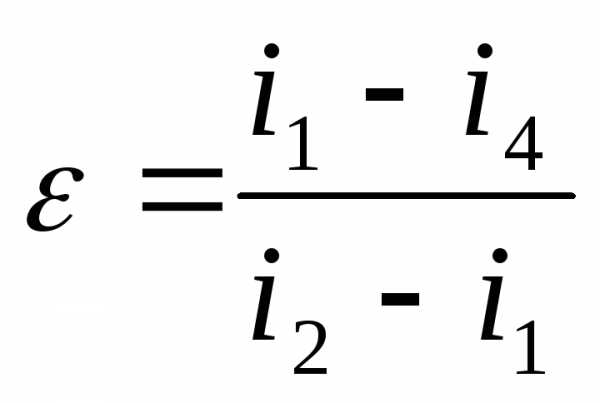

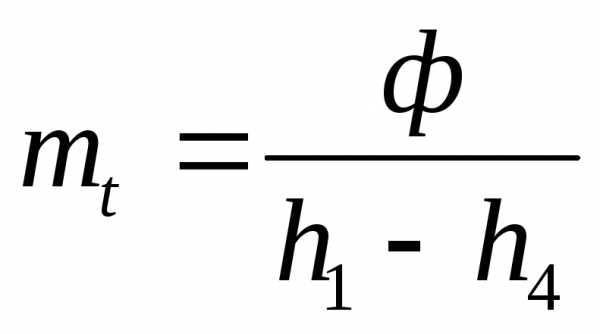

Холодильный коэффициент рассматриваемого цикла вычисляется по формуле:

или

или  , (5.14)

, (5.14)

где q2 = i1 – i4; l0 = i2 – i1.

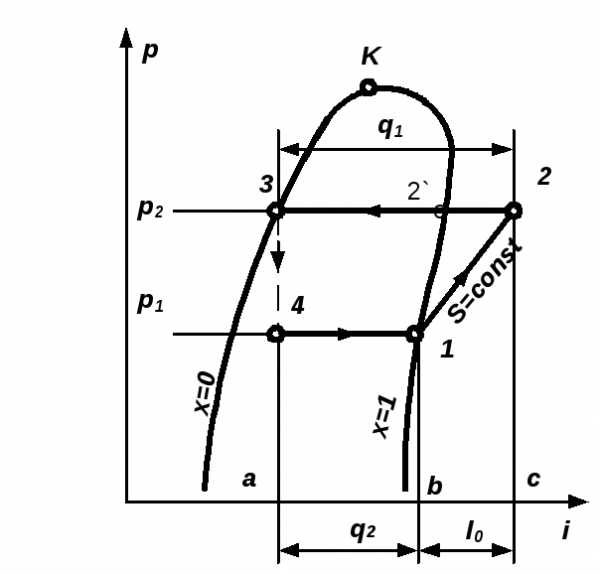

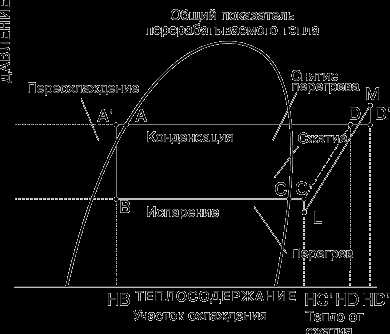

Д ля

простоты вычисления холодильного

коэффициента на практике используютpi-диаграммы

хладагентов. На рис.5.31 изображен цикл

паровой компрессорной холодильной

машины в pi

-координатах.

ля

простоты вычисления холодильного

коэффициента на практике используютpi-диаграммы

хладагентов. На рис.5.31 изображен цикл

паровой компрессорной холодильной

машины в pi

-координатах.

1-2 – адиабата сжатия рабочего тела;

2-2`– изобара охлаждения перегретого пара;

2`-3 – изобара отвода тепла при конденсации;

3-4 – изоэнтальпа дросселирования;

4-1 – изобара подвода тепла

к хладагенту в испарителе.

Рис. 5.31 Преимущество изображения цикла

холодильной установки в pi-координатах состоит в том, что изменение энтальпий в процессах измеряется отрезками оси абсцисс. Холодильный коэффициент, определенный с помощью pi -диаграммы, запишется как

.

.

5.7.3. Цикл абсорбционной холодильной машины

Рассмотрим цикл холодильной установки, в которой задействован процесс а б с о р б ц и и (поглощение паров хладагента всем объемом жидкого растворителя с образованием бинарной смеси). Перепад давления для циркуляции хладагента создается в результате процессов абсорбции и выпаривания в дополнительном контуре, а понижение температуры рабочего тела происходит в процессе дросселирования.

Наибольшее

применение получили водоаммиачные

холодильные машины, в которых аммиак

является хладагентом, имеющим более

низкую температуру кипения, а вода –

абсорбентом. Схема абсорбционной

водоаммиачной холодильной машины

приведена на рис.5.32. Из испарителя И аммиак с температурой T1 и давлением p1 поступает в абсорбер А.

Вода, используемая. в качестве абсорбента,

поглощает аммиак с выделением теплоты.

Чтобы не уменьшалась поглотительная

способность раствора, теплота абсорбции q3 отводится из абсорбера каким-либо

теплоносителем. Полученный крепкий

водоаммиачный раствор перекачивается

насосом Н в парогенератор П,

где в процессе подвода теплоты q0 происходит

выпаривание из раствора аммиака. В

парогенераторе давлении p2 создается таким, чтобы температура

аммиачного пара превышала температуру

теплоносителя, охлаждающего конденсатор К.

Рис.

5.32

Наибольшее

применение получили водоаммиачные

холодильные машины, в которых аммиак

является хладагентом, имеющим более

низкую температуру кипения, а вода –

абсорбентом. Схема абсорбционной

водоаммиачной холодильной машины

приведена на рис.5.32. Из испарителя И аммиак с температурой T1 и давлением p1 поступает в абсорбер А.

Вода, используемая. в качестве абсорбента,

поглощает аммиак с выделением теплоты.

Чтобы не уменьшалась поглотительная

способность раствора, теплота абсорбции q3 отводится из абсорбера каким-либо

теплоносителем. Полученный крепкий

водоаммиачный раствор перекачивается

насосом Н в парогенератор П,

где в процессе подвода теплоты q0 происходит

выпаривание из раствора аммиака. В

парогенераторе давлении p2 создается таким, чтобы температура

аммиачного пара превышала температуру

теплоносителя, охлаждающего конденсатор К.

Рис.

5.32

Процесс охлаждения и конденсации хладагента протекает при постоянном давлении. В дросселе Д1, вследствие уменьшения давления, аммиак начинает кипеть, его температура снижается. В испарителе за счет подвода тепла q2 от охлаждаемого тела продолжается фазовый переход хладагента из жидкого состояния в газообразное. Далее цикл повторяется. В контуре циркуляции абсорбента установлен дроссель Д2 для понижения давления воды до p1.

Цикл абсорбционной водоаммиачной холодильной машины представлен на рис. 5.33. Процессы, происходящие с аммиаком в абсорбере и в парогенераторе, допустимо заменить условным процессом 1-2, близким к изохоре. В этом процессе повышаются давление, температура и растет энтропия. При таком допущении цикл состоит из процессов:

1-2 – изохора повышения температуры и давления;

2-2`- изобара отвода тепла в конденсаторе до температуры конденсации аммиака;

2-3

– изотерма конденсации хладагента;

2-3

– изотерма конденсации хладагента;

3-4 – изоэнтальпа дросселирования;

4-1 – изотерма кипения аммиака.

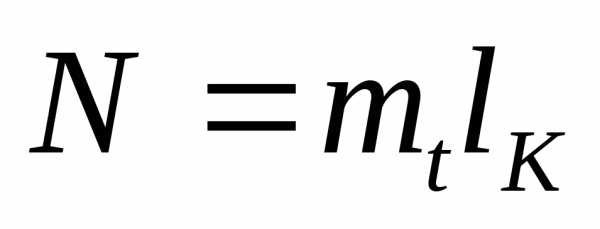

Холодильная мощность водоаммиачной холодильной машины Nx определяется как

Nx= q2·  x , (5.15)

x , (5.15)

где q 2 – тепловая нагрузка испарителя;

x – массовый расход аммиака.

x – массовый расход аммиака.

Тепловая нагрузка q2 входит в уравнение теплового баланса абсорбционной машины

q1 +q3 = q2 + qo + lн,

Рис. 5 33 где lн – удельная работа, затраченная на привод водяного насоса. Величина ly, незначительна, и ею в расчетах обычно пренебрегают.

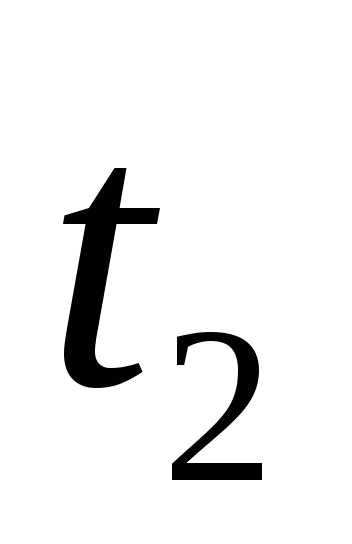

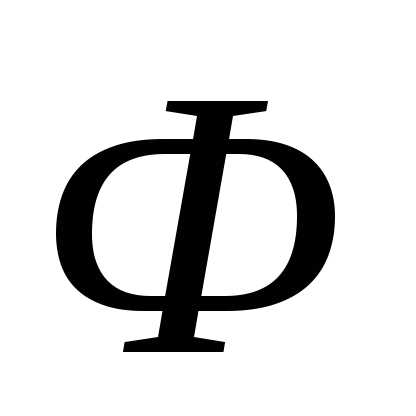

Степень экономичности работы абсорбционной холодильной машины характеризуется к о э ф ф и ц и е н т о м и с п о л ь з о в а н и я т е п л о-

т

ы  ,

равным отношению тепловой нагрузки

испарителяq 2 к

подведенной теплоте в парогенераторе q0:

,

равным отношению тепловой нагрузки

испарителяq 2 к

подведенной теплоте в парогенераторе q0:

.

(5.16)

.

(5.16)

В работах [1, 8, 9] рассмотрен анализ циклов воздушно-компрессорных, пароэжекторных, термоэлектрических, холодильных машин и установок с вихревой трубой.

5.8. Цикл теплового насоса

В процессе работы холодильной установки происходит трансформация теплоты от низкотемпературных тел к высокотемпературным. Это позволяет использовать холодильный цикл в целях отопления. Холодильные установки, используемые для нагревания объектов, именуют т е п л о в ы м и н а с о а м и или т р а н с ф о р м а т о р а м и т е п л а.

Тепловым насосом называют установку, при помощи которой осуществляется перенос энергии в форме тепла от более низкого к более высокому температурному уровню, необходимому для теплоснабжения..

Для осуществления теплонаносного процесса необходима затрата внешней энергии. От вида используемой энергии тепловые насосы классифицируются на компрессорные, абсорбционные, струйные, термоэлектрические и др. Источником теплоты низкой температуры для теплового насоса служит окружающая среда, например, вода рек, озер и других водоемов, а в качестве рабочего тела обычно используются фреоны.

На рис. 5.34 приведена схема теплового насоса. В испаритель И парожидкостная смесь поступает при низкой температуре. В процессе подвода от внешней среды теплоты q2 фреон полностью испаряется и поступает в компрессор К. Сжатие газа в компрессоре должно осуществляется до температуры, превышающей температуру нагреваемого объекта. В рекуператорер – конденсаторе РК энергия в форме тепла q1 отводится низкотемпературным теплоносителем к тепловым приборам ТП в помещение. Сконденсированный фреон поступает в дроссель, где его давление и температура понижаются. Далее цикл повторяется. Потребитель теплоты получает, таким образом, кроме “даровой” теплоты q2, перенесенной от окружающей среды, также теплоту, эквивалентную затраченной работе l0 .

В

координатах Ts цикл теплового

насоса изображается подобно циклу ПКХМ

(рис.5.30).

В

координатах Ts цикл теплового

насоса изображается подобно циклу ПКХМ

(рис.5.30).

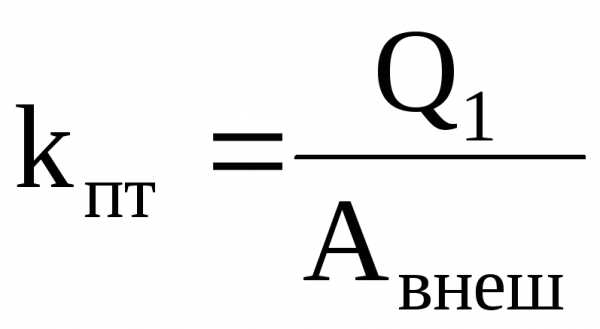

Экономичность цикла теплового насоса характеризуется к о э ф ф и ц и- Рис. 5.34

е н т о м п р е о б р а з о в а н и я теплоты или к о э ф ф и ц и е н о м

т р а н с ф о р м а ц и и,

. (5.17)

При

коэффициенте преобразования теплоты  = 3…4 потребитель получит теплоты в

три–четыре раза больше, чем при обычном

электронагреве. Экономичность

теплонаносной установки снижается с

ростом отношения Тв /Тн (Тв , Т н – верхний и нижний температурные

уровни, К) см. [12].

= 3…4 потребитель получит теплоты в

три–четыре раза больше, чем при обычном

электронагреве. Экономичность

теплонаносной установки снижается с

ростом отношения Тв /Тн (Тв , Т н – верхний и нижний температурные

уровни, К) см. [12].

Тепловые насосы наиболее целесообразно использовать для обеспечения постоянной тепловой нагрузки при наличии источника, способного сохранять

studfiles.net

Спецвыпуск «Монтажнику» : Архив журнала : Главная

Основные понятия, связанные с работой холодильной машины

Охлаждение в кондиционерах производится за счет поглощения тепла при кипении жидкости. Когда мы говорим о кипящей жидкости, мы, естественно, думаем, что она горячая. Однако это не совсем верно.

Во-первых, температура кипения жидкости зависит от давления окружающей среды. Чем выше давление, тем выше температура кипения, и наоборот: чем ниже давление, тем ниже температура кипения. При нормальном атмосферном давлении, равном 760 мм рт.ст. (1 атм), вода кипит при плюс 100°С, но если давление пониженное, как например в горах на высоте 7000-8000 м, вода начнет кипеть уже при температуре плюс 40-60°С.

Во-вторых, при одинаковых условиях разные жидкости имеют различные температуры кипения.

Например, фреон R-22, широко используемый в холодильной технике, при нормальном атмосферном давлении имеет температуру кипения минус 4°,8°С.

Если жидкий фреон находится в открытом сосуде, то есть при атмосферном давлении и температуре окружающей среды, то он немедленно вскипает, поглощая при этом большое количество тепла из окружающей среды или любого материала, с которым находится в контакте. В холодильной машине фреон кипит не в открытом сосуде, а в специальном теплообменнике, называемом испарителем. При этом кипящий в трубках испарителя фреон активно поглощает тепло от воздушного потока, омывающего наружную, как правило, оребренную поверхность трубок.

Рассмотрим процесс конденсации паров жидкости на примере фреона R-22. Температура конденсации паров фреона, так же, как и температура кипения, зависит от давления окружающей среды. Чем выше давление, тем выше температура конденсации. Так, например, конденсация паров фреона R-22 при давлении 23 атм начинается уже при температуре плюс 55°С. Процесс конденсации фреоновых паров, как и любой другой жидкости, сопровождается выделением большого количества тепла в окружающую среду или, применительно к холодильной машине, передачей этого тепла потоку воздуха или жидкости в специальном теплообменнике, называемом конденсатором.

Естественно, чтобы процесс кипения фреона в испарителе и охлаждения воздуха, а также процесс конденсации и отвод тепла в конденсаторе были непрерывными, необходимо постоянно “подливать” в испаритель жидкий фреон, а в конденсатор постоянно подавать пары фреона. Такой непрерывный процесс (цикл) осуществляется в холодильной машине.

Наиболее обширный класс холодильных машин базируется на компрессионном цикле охлаждения, основными конструктивными элементами которого являются компрессор, испаритель, конденсатор и регулятор потока (капиллярная трубка), соединенные трубопроводами и представляющие собой замкнутую систему, в которой циркуляцию хладагента (фреона) осуществляет компрессор. Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) высокое давление порядка 20-23 атм.

Теперь, когда рассмотрены основные понятия, связанные с работой холодильной машины, перейдем к более подробному рассмотрению схемы компрессионного цикла охлаждения, конструктивному исполнению и функциональному назначению отдельных узлов и элементов.

Схема компрессионного цикла охлаждения

Рис. 1. Схема компрессионного цикла охлаждения

Рис. 1. Схема компрессионного цикла охлажденияКондиционер – это та же холодильная машина, предназначенная для тепловлажностной обработки воздушного потока. Кроме того, кондиционер обладает существенно большими возможностями, более сложной конструкцией и многочисленными дополнительными опциями. Обработка воздуха предполагает придание ему определенных кондиций, таких как температура и влажность, а также направление движения и подвижность (скорость движения). Остановимся на принципе работы и физических процессах, происходящих в холодильной машине (кондиционере). Охлаждение в кондиционере обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе. Кипение хладагента происходит при низком давлении и низкой температуре, а конденсация – при высоком давлении и высокой температуре. Принципиальная схема компрессионного цикла охлаждения показана на рис. 1.

Начнем рассмотрение работы цикла с выхода испарителя (участок 1-1). Здесь хладагент находится в парообразном состоянии с низким давлением и температурой.

Парообразный хладагент всасывается компрессором, который повышает его давление до 15-25 атм и температуру до плюс 70-90°С (участок 2-2).

Далее в конденсаторе горячий парообразный хладагент охлаждается и конденсируется, то есть переходит в жидкую фазу. Конденсатор может быть либо с воздушным, либо с водяным охлаждением в зависимости от типа холодильной системы.

На выходе из конденсатора (точка 3) хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно плюс 4-7°С.

При этом температура конденсации примерно на 10-20°С выше температуры атмосферного воздуха.

Затем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается, часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель попадает смесь пара и жидкости (точка 4).

Жидкость кипит в испарителе, отбирая тепло от окружающего воздуха, и вновь переходит в парообразное состояние.

Размеры испарителя выбираются таким образом, чтобы жидкость полностью испарилась внутри испарителя. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения, происходит так называемый перегрев хладагента в испарителе. В этом случае даже самые маленькие капельки хладагента испаряются и в компрессор не попадает жидкость. Следует отметить, что в случае попадания жидкого хладагента в компрессор, так называемого “гидравлического удара”, возможны повреждения и поломки клапанов и других деталей компрессора.

Перегретый пар выходит из испарителя (точка 1), и цикл возобновляется.

Таким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот.

Все компрессионные циклы холодильных машин включают два определенных уровня давления. Граница между ними проходит через нагнетательный клапан на выходе компрессора с одной стороны и выход из регулятора потока (из капиллярной трубки) с другой стороны.

Нагнетательный клапан компрессора и выходное отверстие регулятора потока являются разделительными точками между сторонами высокого и низкого давлений в холодильной машине.

На стороне высокого давления находятся все элементы, работающие при давлении конденсации.

На стороне низкого давления находятся все элементы, работающие при давлении испарения.

Несмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.

Теоретический и реальный цикл охлаждения.

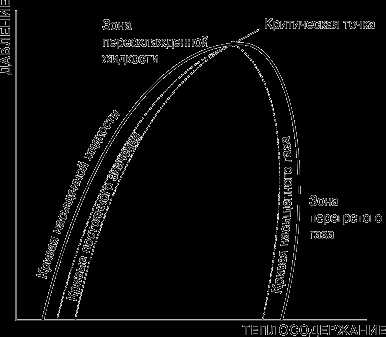

Риc. 2. Диаграмма давления и теплосодержания

Риc. 2. Диаграмма давления и теплосодержанияЦикл охлаждения можно представить графически в виде диаграммы зависимости абсолютного давления и теплосодержания (энтальпии). На диаграмме (рис. 2) представлена характерная кривая отображающая процесс насыщения хладагента.

Левая часть кривой соответствует состоянию насыщенной жидкости, правая часть – состоянию насыщенного пара. Две кривые соединяются в центре в так называемой “критической точке”, где хладагент может находиться как в жидком, так и в парообразном состоянии. Зоны слева и справа от кривой соответствуют переохлажденной жидкости и перегретому пару. Внутри кривой линии помещается зона, соответствующая состоянию смеси жидкости и пара.

Рис. 3. Изображение теоретического цикла сжатия на диаграмме «Давление и теплосодержание»

Рис. 3. Изображение теоретического цикла сжатия на диаграмме «Давление и теплосодержание»Рассмотрим схему теоретического (идеального) цикла охлаждения с тем, чтобы лучше понять действующие факторы (рис. 3).

Рассмотрим наиболее характерные процессы, происходящие в компрессионном цикле охлаждения.

Сжатие пара в компрессоре.

Холодный парообразный насыщенный хладагент поступает в компрессор (точка С`). В процессе сжатия повышаются его давление и температура (точка D). Теплосодержание также повышается на величину, определяемую отрезком НС`-HD, то есть проекцией линии C`-D на горизонтальную ось.

Конденсация.

В конце цикла сжатия (точка D) горячий пар поступает в конденсатор, где начинается его конденсация и переход из состояния горячего пара в состояние горячей жидкости. Этот переход в новое состояние происходит при неизменных давлении и температуре. Следует отметить, что, хотя температура смеси остается практически неизменной, теплосодержание уменьшается за счет отвода тепла от конденсатора и превращения пара в жидкость, поэтому он отображается на диаграмме в виде прямой, параллельной горизонтальной оси.

Процесс в конденсаторе происходит в три стадии: снятие перегрева (D-E), собственно конденсация (Е-А) и переохлаждение жидкости (А-А`).

Рассмотрим кратко каждый этап.

Снятие перегрева (D-E).

Это первая фаза, происходящая в конденсаторе, и в течение ее температура охлаждаемого пара снижается до температуры насыщения или конденсации. На этом этапе происходит лишь отъем излишнего тепла и не происходит изменение агрегатного состояния хладагента.

На этом участке снимается примерно 10-20% общего теплосъема в конденсаторе.

Конденсация (Е-А).

Температура конденсации охлаждаемого пара и образующейся жидкости сохраняется постоянной на протяжении всей этой фазы. Происходит изменение агрегатного состояния хладагента с переходом насыщенного пара в состояние насыщенной жидкости. На этом участке снимается 60-80% теплосъема.

Переохлаждение жидкости (А-А`).

На этой фазе хладагент, находящийся в жидком состоянии, подвергается дальнейшему охлаждению, в результате чего его температура понижается. Получается переохлажденная жидкость (по отношению к состоянию насыщенной жидкости) без изменения агрегатного состояния.

Переохлаждение хладагента дает значительные энергетические преимущества: при нормальном функционировании понижение температуры хладагента на один градус соответствует повышению мощности холодильной машины примерно на 1% при том же уровне энергопотребления.

Количество тепла, выделяемого в конденсаторе.

Участок D-A` соответствует изменению теплосодержания хладагента в конденсаторе и характеризует количество тепла, выделяемого в конденсаторе.

Регулятор потока (А`-B).

Переохлажденная жидкость с параметрами в точке А` поступает на регулятор потока (капиллярную трубку или терморегулирующий расширительный клапан), где происходит резкое снижение давления. Если давление за регулятором потока становится достаточно низким, то кипение хладагента может происходить непосредственно за регулятором, достигая параметров точки В.

Испарение жидкости в испарителе (В-C).

Смесь жидкости и пара (точка В) поступает в испаритель, где она поглощает тепло от окружающей среды (потока воздуха) и переходит полностью в парообразное состояние (точка С). Процесс идет при постоянной температуре, но с увеличением теплосодержания.

Как уже говорилось выше, парообразный хладагент несколько перегревается на выходе испарителя. Главная задача фазы перегрева (С-С`) – обеспечение полного испарения остающихся капель жидкости, чтобы в компрессор поступал только парообразный хладагент. Для этого требуется повышение площади теплообменной поверхности испарителя на 2-3% на каждые 0,5°С перегрева. Поскольку обычно перегрев соответствуют 5-8°С, то увеличение площади поверхности испарителя может составлять около 20%, что безусловно оправдано, так как увеличивает эффективность охлаждения.

Количество тепла, поглощаемого испарителем.

Участок HB-НС` соответствует изменению теплосодержания хладагента в испарителе и характеризует количество тепла, поглощаемого испарителем.

Реальный цикл охлаждения.

Рис. 4. Изображение цикла реального сжатия на диаграмме «Давление-теплосодержание»

Рис. 4. Изображение цикла реального сжатия на диаграмме «Давление-теплосодержание» C`L: потеря давления при всасывании

MD: потеря давления при выходе

HDHC`: теоретический термический эквивалент сжатия

HD`HC`: реальный термический эквивалент сжатия

C`D: теоретическое сжатие

LM: реальное сжатие

В действительности в результате потерь давления, возникающих на линии всасывания и нагнетания, а также в клапанах компрессора, цикл охлаждения отображается на диаграмме несколько иным образом (рис. 4).

Из-за потерь давления на входе (участок C`-L) компрессор должен производить всасывание при давлении ниже давления испарения.

С другой стороны, из-за потерь давления на выходе (участок М-D`), компрессор должен сжимать парообразный хладагент до давлений выше давления конденсации.

Необходимость компенсации потерь увеличивает работу сжатия и снижает эффективность цикла.

Помимо потерь давления в трубопроводах и клапанах, на отклонение реального цикла от теоретического влияют также потери в процессе сжатия.

Во-первых, процесс сжатия в компрессоре отличается от адиабатического, поэтому реальная работа сжатия оказывается выше теоретической, что также ведет к энергетическим потерям.

Во-вторых, в компрессоре имеются чисто механические потери, приводящие к увеличению потребной мощности электродвигателя компрессора и увеличению работы сжатия.

В третьих, из-за того, что давление в цилиндре компрессора в конце цикла всасывания всегда ниже давления пара перед компрессором (давления испарения), также уменьшается производительность компрессора. Кроме того, в компрессоре всегда имеется объем, не участвующий в процессе сжатия, например, объем под головкой цилиндра.

Оценка эффективности цикла охлаждения

Эффективность цикла охлаждения обычно оценивается коэффициентом полезного действия или коэффициентом термической (термодинамической) эффективности.

Коэффициент эффективности может быть вычислен как соотношение изменения теплосодержания хладагента в испарителе (НС-НВ) к изменению теплосодержания хладагента в процессе сжатия (НD-НС).

Фактически он представляет собой соотношение холодильной мощности и электрической мощности, потребляемой компрессором.

Причем он не является показателем производительности холодильной машины, а представляет собой сравнительный параметр при оценке эффективности процесса передачи энергии. Так, например, если холодильная машина имеет коэффициент термической эффективности, равный 2,5, то это означает, что на каждую единицу электроэнергии, потребляемую холодильной машиной, производится 2,5 единицы холода.

О чём мы писали 15 лет назад

Холодное лето 2003-го

Перед началом прошедшего сезона все участники рынка дружно прогнозировали его рост. Разброс мнений наблюдался только в том, насколько увеличится рынок. И действительно, все объективные показатели говорили о том, что продажи пойдут в гору. В первом квартале 2003 года рост ВВП составил рекордные 7–8%, цены на кондиционеры в очередной раз упали, притом, что доходы населения в долларовом исчислении уже который сезон растут на 15% в год.Как противостоять опасности возгорания воздуховодов

За последнее время резко увеличилось количество пожаров и даже взрывов внутри воздуховодов систем вентиляции и кондиционирования. Несмотря на то, что подобные пожары происходили всегда, изменения, произошедшие в последние время, стали причиной возникновения куда более крупных возгораний с участием большего числа людей.Анализ перспективных систем теплоснабжения

В этом докладе рассмотрены вопросы, связанные с переходом систем централизованного теплоснабжения на децентрализованное. Рассмотрены положительные и отрицательные стороны обеих систем. Представлены результаты проведенного сопоставления этих систем.

mir-klimata.info

5. Схема компрессионной холодильной машины. Холодильный цикл.

Холодильная машина – устройство, служащее для отвода теплоты от охлаждаемого тела при температуре более низкой, чем температура окружающей среды. Процессы, происходящие в холодильных машинах, являются частным случаем термодинамических процессов, т. е. таких, в которых происходит последовательное изменение параметров состояния рабочего вещества: температуры, давления, удельного объема, энтальпии. Холодильные машины работают по принципу теплового насоса – отнимают теплоту от охлаждаемого тела и с затратой энергии (механической, тепловой и т. д.) передают её охлаждающей среде (обычно воде или окружающему воздуху), имеющей более высокую температуру, чем охлаждаемое тело. Холодильные машины используются для получения температур от 10°С до -150°С. Область более низких температур относится к криогенной технике. Работа холодильной машины характеризуется их холодопроизводительностью.

Первые холодильная машина появились в середине XIX в. Одна из старейших холодильных машин – абсорбционная. Её изобретение и конструктивное оформление связано с именами Дж. Лесли (Великобритания, 1810), Ф. Карре (Франция, 1850) и Ф. Виндхаузена (Германия, 1878). Первая парокомпрессионная машина, работавшая на эфире, построена Дж. Перкинсом (Великобритания, 1834). Позднее были созданы аналогичные машины с использованием в качестве хладагента метилового эфира и сернистого ангидрида. В 1874 К. Линде (Германия) построил аммиачную парокомпрессионную холодильную машину, которая положила начало холодильному машиностроению.

В основе работы холодильников лежит холодильный цикл. Простой паровой цикл механической холодильной машины реализуется с помощью четырех элементов, образующих замкнутый холодильный контур, – компрессора, конденсатора, дроссельного вентиля и испарителя или охладителя (рис. 1). Пар из испарителя поступает в компрессор и сжимается, вследствие чего его температура повышается. После выхода из компрессора пар, имеющий высокие температуру и давление, поступает в конденсатор, где охлаждается и конденсируется. В некоторых конденсаторах используется режим переохлаждения, т.е. дальнейшее охлаждение сконденсировавшейся жидкости ниже ее температуры кипения. Из конденсатора жидкость проходит через дроссельный вентиль. Поскольку температура кипения (насыщения) для данного давления оказывается ниже температуры жидкости, начинается ее интенсивное кипение; при этом часть жидкости испаряется, а температура оставшейся части опускается до равновесной температуры насыщения (тепло жидкости расходуется на ее превращение в пар). Процесс дросселирования иногда называют внутренним охлаждением или самоохлаждением, поскольку в этом процессе температура жидкого хладагента снижается до нужного уровня. Таким образом, из дроссельного вентиля выходят насыщенная жидкость и насыщенный пар. Насыщенный пар не может эффективно отводить тепло, поэтому он перепускается мимо испарителя и подается прямо на вход компрессора. Между дросселем и испарителем установлен сепаратор, в котором пар и жидкость разделяются.

Рис. 1. Схема холодильной машины

Принцип действия компрессионных холодильных машин

Компрессионные холодильники – наиболее распространённые и универсальные. Основными составляющими частями такого холодильника являются:

компрессор, получающий энергию от электрической сети;

конденсатор, находящийся снаружи холодильника;

испаритель, находящийся внутри холодильника;

терморегулирующий расширительный вентиль, ТРВ, являющийся дросселирующим устройством;

хладагент, циркулирующее в системе вещество с определёнными физическими характеристиками.

Ко всем элементам холодильной машины предъявляется требование высокой герметичности. В зависимости от вида холодильного компрессора компрессионные машины подразделяются на поршневые, турбокомпрессорные, ротационные и винтовые.

Хладагент под давлением через дросселирующее отверстие (капилляр или ТРВ) поступает в испаритель, где за счёт резкого уменьшения давления происходит испарение жидкости и превращение ее в пар. При этом хладагент отнимает тепло у внутренних стенок испарителя, за счёт чего происходит охлаждение внутреннего пространства холодильника.

Компрессор засасывает из испарителя хладагент в виде пара, сжимает его, за счёт чего температура хладагента повышается и выталкивает в конденсатор.

В конденсаторе, нагретый в результате сжатия хладагент остывает, отдавая тепло во внешнюю среду, и конденсируется, то есть превращается в жидкость. Процесс повторяется вновь.

Таким образом, в конденсаторе хладагент под воздействием высокого давления конденсируется и переходит в жидкое состояние, выделяя тепло, а в испарителе под воздействием низкого давления вскипает и переходит в газообразное, поглощая тепло.

Терморегулирующий вентиль (ТРВ) необходим для создания необходимой разности давлений между конденсатором и испарителем, при которой происходит цикл теплопередачи. Он позволяет правильно (наиболее полно) заполнять внутренний объем испарителя вскипевшим хладагентом. Пропускное сечение ТРВ изменяется по мере снижения тепловой нагрузки на испаритель, при понижении температуры в камере количество циркулирующего хладагента уменьшается. Капилляр — это аналог ТРВ. Он не меняет свое сечение, а дросселирует определенное количество хладагента, зависящее от давления на входе и выходе капилляра, его диаметра и типа хладагента.

Обычно также присутствует теплообменник, выравнивающий температуру на выходе из конденсатора и из испарителя. В результате к дросселю поступает уже охлажденный хладагент, который затем ещё сильнее охлаждается в испарителе, в то время как хладагент, поступивший из конденсатора подогревается, прежде чем поступить в компрессор и конденсатор. Это позволяет увеличить эффективность холодильника.

При достижении необходимой температуры температурный датчик размыкает электрическую цепь и компрессор останавливается. При повышении температуры (за счёт внешних факторов) датчик вновь включает компрессор.

Для повышения экономической эффективности холодильной машины (снижения затрат энергии на единицу отнятого от охлаждаемого тела количества теплоты) иногда перегревают пар, всасываемый компрессором, и переохлаждают жидкость перед дросселированием. По этой же причине для получения температур ниже -30°С используют многоступенчатые или каскадные холодильные машины.

В многоступенчатых холодильных машин сжатие пара производится последовательно в несколько ступеней с охлаждением его между отдельными ступенями. При этом в двухступенчатых холодильных машинах получают температуру кипения хладагента до -80 °С.

В каскадных холодильных машинах, представляющих собой несколько последовательно включенных холодильных машин, которые работают на различных, наиболее подходящих по своим термодинамическим свойствам для заданных температурных условий хладагентах, получают температуру кипения до -150 °С.

studfiles.net

Холодильные агенты. Циклы холодильных машин

В холодильных машинах используют холодильные агенты в качестве рабочих тел. Наибольшее распространение в компрессионных холодильных машинах нашли аммиак и хладоны (фреоны). Они обладают низкими температурами кипения при давлениях несколько выше атмосферного и достаточно высокими температурами конденсации при умеренных давлениях, как правило, не более 2 МПа.

При расчете термодинамических процессов в холодильных машинах используют таблицы и диаграммы свойств холодильных агентов [2, 7].

В приложении Ж даны таблицы свойств хладона R12 и аммиака. При нахождении энтальпии жидких холодильных агентов допустимо использовать энтальпии жидкостей на линии насыщения при заданной температуре.

Параметры влажного насыщенного пара определяют по уравнениям (6.1), (6.2) и (6.3).

Схема и цикл парокомпрессионной холодильной машины представлены на рис. 7.1.

В состав цикла входят следующие процессы:

– адиабатное сжатие 1– 2 в компрессоре КМ;

– конденсация 2– 3 в конденсаторе К;

– дросселирование 3–4 в регуляторе давления (терморегулирующем вентиле) РД;

– испарение 4–1 в испарителе И.

Холодильный агент на входе в компрессор может быть в состоянии сухого насыщенного пара, влажного насыщенного пара с высокой степенью сухости или перегретого пара в зависимости от степени испарения холодильного агента в испарителе.

В современных холодильных машинах предусматривают перегрев пара холодильного агента перед компрессором и переохлаждение (до температур ниже температуры насыщения) конденсата после конденсатора. С этой целью устанавливают переохладители конденсата и регенеративные теплообменники, в которых за счет конденсата холодильного агента организуется перегрев пара после испарителя (на входе в компрессор).

При расчете цикла

парокомпрессионной холодильной машины

расчет количеств теплоты выполняют

через разности энтальпий как для

изобарных процессов подвода (отвода)

теплоты. Учитывают особенность процесса

дросселирования, заключающуюся в

равенстве энтальпий до и после процесса:  .

.

Удельная работа, затрачиваемая на привод компрессора,

. (7.1)

Рис. 7.1. Парокомпрессионная холодильная машина:

а – принципиальная схема; б – цикл при полном испарении в испарителе; в – цикл при неполном испарении в испарителе.

Холодильный коэффициент цикла

.

(7.2)

.

(7.2)

Массовый расход холодильного агента, кг/с,

,

(7.3)

,

(7.3)

где

– холодопроизводительность холодильной

машины, кВт; и

и – удельные энтальпии холодильного

агента, кДж/кг.

– удельные энтальпии холодильного

агента, кДж/кг.

Теоретическая мощность привода компрессора, кВт,

,

(7.4)

,

(7.4)

или

.

(7.4а)

.

(7.4а)

Задачи

7.1. Найти массу влажного насыщенного пара хладона R12, заполняющего объем 2 м3 при давлении 0,2 МПа. Степень сухости пара равна 0,8.

7.2. Определить удельную теплоту перегрева пара аммиака, давление которого 0,19 МПа, а температура 30 0С.

7.3. Сухой насыщенный пар аммиака сжимается адиабатно от начального давления 0,093 МПа до конечного – 1,17 МПа.

Определить температуру сжатого хладона и удельную работу привода компрессора.

7.4. В аммиачной парокомпрессионной холодильной машине температура пара после компрессора 120 0С, а давление – 1,35 МПа. Температура жидкости аммиака перед регулятором давления составляет 30 0С. Расход аммиака 500 кг/ч. Определить расход охлаждающей воды, если ее температура повышается на 5 0С, в процессе охлаждения аммиачного пара, его конденсации и охлаждения жидкого аммиака.

7.5 Тепловая мощность (холодопроизводительность) холодильной машины 200 кВт, а холодильный коэффициент равен 3. Найти изменение температуры воды, охлаждающей конденсатор машины, если расход воды составляет 60 т/ч.

7.6. В баллоне вместимостью 50 л находится аммиак массой 5 кг при температуре 16 0С.

Определить давление в баллоне и массу жидкого аммиака.

7.7. Массовый расход аммиака в тракте холодильной машины 210 кг/ч.

Определить диаметр всасывающего трубопровода на входе в компрессор, если температура аммиака равна «минус» 15 0С, а давление – 0,19 МПа. Скорость пара аммиака в трубопроводе принять равной 4,8 м/с.

7.8. Массовый расход хладона R12 равен 100 кг/ч. Определить диаметр нагнетательного трубопровода после компрессора, если пар хладона является сухим насыщенным при давлении 1 МПа. Скорость пара в трубопроводе составляет 1 м/с.

7.9. Теоретическая

мощность компрессора аммиачной

холодильной машины составляет 40 кВт.

На выходе компрессора – сухой насыщенный

пар при  =

250С,

а на входе – влажный насыщенный пар при

=

250С,

а на входе – влажный насыщенный пар при  =

–100С.

Сжатие в компрессоре является адиабатным.

Определить холодопроизводительность

холодильной машины.

=

–100С.

Сжатие в компрессоре является адиабатным.

Определить холодопроизводительность

холодильной машины.

7.10. В компрессор

холодильной машины поступает влажный

насыщенный пар хладона R12 с температурой  =

–160С

и сжимается адиабатно до состояния

сухого насыщенного пара при

=

–160С

и сжимается адиабатно до состояния

сухого насыщенного пара при  =

300С.

После полной конденсации в конденсаторе

хладон поступает в терморегулирующий

вентиль.

=

300С.

После полной конденсации в конденсаторе

хладон поступает в терморегулирующий

вентиль.

Определить

холодильный коэффициент, расход хладона,

теоретическую мощность привода

компрессора, если холодопроизводительность

машины  =

100 кВт.

=

100 кВт.

studfiles.net

Холодильные машины.

В холодильных машинах используются обратные циклы, т.е. циклы идущие против часовой стрелки в направлении 1b2а1 (см. рис.). Примерами холодильных машин являются холодильная установка и тепловой насос.

Цель работы холодильной установки – поддержание в холодильной камере температуры, которая ниже температуры окружающей среды. В качестве рабочего тела в них обычно используются пары легкокипящих жидкостей (аммиак, фреон и т. д.). На участке 1b2 рабочее тело расширяется, получая тепло Q2 от холодильной камеры с температурой Т2. На участке 2а1 происходит сжатие рабочего тела с отдачей тепла Q1 окружающей среде с температурой Т1>Т2. Работа, совершенная за цикл рабочим телом,

< 0,

т. е. работу совершают внешние силы, обычно за счет энергии электрической сети: .

Эффективность холодильной установки характеризуют холодильным коэффициентом

,

,

который может быть и больше 1.

Холодильная установка может быть использована в качестве теплового насоса для отопительных целей. В этом случае эффективность оценивается коэффициентом перекачки тепла

.

.

При отсутствии потерь энергии в тепловом насосе

,

т. е. тепло Q1, передаваемое окружающей среде, оказывается больше, чем Авнеш, определяемая энергией, полученной от электрической сети.

Цикл Карно.

Найдем выражение для КПД идеального цикла Карно. Работа, совершенная за цикл, равна

.

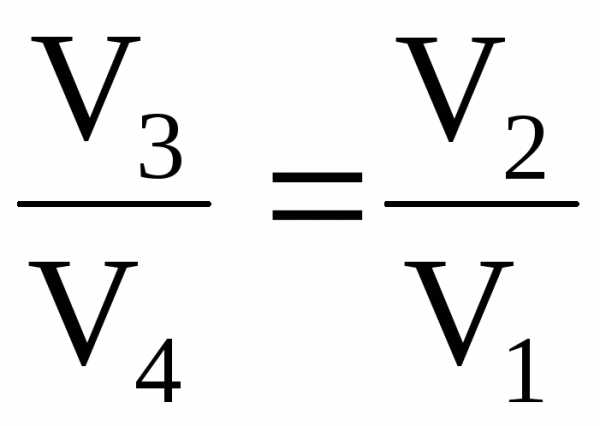

Используя закон Бойля-Мариотта и уравнение Пуассона, можно доказать, что

.

.

Тогда .

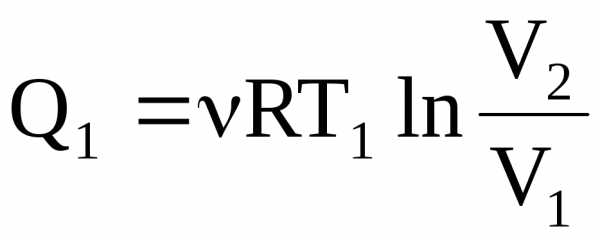

Количество теплоты, полученное от нагревателя, равно

.

.

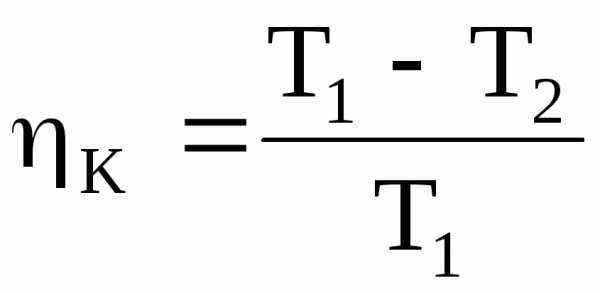

Следовательно, КПД идеального прямого цикла Карно

.

.

Особое значение цикла Карно в термодинамике связано с тем, что для него КПД имеет наибольшее значение среди всех циклов при заданных температурах нагревателя и охладителя.

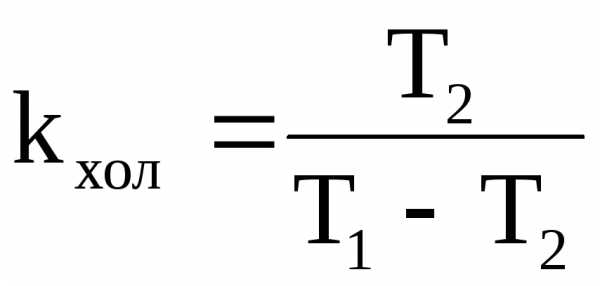

Для холодильной установки, использующей обратный цикл Карно, холодильный коэффициент равен

.

.

Коэффициент перекачки тепла теплового насоса с циклом Карно

.

.

Обратимые и необратимые процессы.

Процесс перехода системы из одного состояния в другое называется обратимым, если можно провести его в обратном направлении так, чтобы и система, и окружающие ее тела вернулись в исходное состояние, проходя ту же самую последовательность промежуточных состояний, но в обратном порядке. Если это невозможно, то процесс называется необратимым.

Примером необратимого процесса является переход тепла от нагретого тела к холодному. Известно, что при тепловом контакте тел этот процесс происходит самопроизвольно. Обратный же процесс самопроизвольно произойти не может.

Другой пример необратимого процесса – переход кинетической энергии движущегося тела во внутреннюю при торможении его под действием силы трения. При этом механическая энергия переходит в энергию хаотического движения молекул самопроизвольно. Опыт показывает, что обратный процесс самопроизвольно произойти не может.

Все реальные тепловые процессы являются необратимыми. А понятие обратимого процесса является идеализацией, такой же как материальная точка, точечный заряд, абсолютно твердое тело и т. д. Условием обратимости процесса является его равновесность. Это значит, что система должна проходить через последовательность бесконечно близких друг к другу промежуточных равновесных состояний. Следовательно, обратимый процесс должен быть квазистатическим.

studfiles.net

9.12. Цикл воздушной холодильной машины. Тепловой насос

В холодильных установках происходит процесс передачи теплоты от охлаждающего тела к окружающей среде. Этот процесс осуществляется рабочим телом холодильной машины, так называемым холодильным агентом (хладоагентом). Эффективность цикла холодильной машины оценивается холодильным коэффициентом (), равным отношению количества теплоты (q2), отведенного от охлаждаемого тела, к затраченной работе (lц). В обратных циклах затрата внешней работы представляет собой компенсационный процесс, необходимый для осуществления такого цикла.

Холодильный коэффициент для 1 кг хладоагента, участвующего в цикле, равен:

. (9.15)

Если осуществляется обратный цикл Карно в интервале температур Т1 – Т2, в ходе которого отбирается от холодильного источника теплота q2и передается источнику (окружающей среде) теплота q1 , то имеем:

. (9.16)

Формула (9.16) показывает, что зависит от температуры Т2и температуры окружающей среды (Т1) . Можно доказать, что холодильный коэффициент цикла Карно не будет зависеть от выбора рабочего тела цикла.

Для определения работы и мощности, необходимой для осуществления обратного цикла, надо знать холодопроизводительность (Q) – количество теплоты, которое отводится от охлаждаемого тела в единицу времени:

;

,

где L – работа; Q – холодопроизводительность, Дж/с, N – мощность – кВт.

Цикл воздушной холодильной машины

Особенность воздушных холодильных машин состоит в том, что воздух, имея малую теплоемкость, обеспечивает сравнительно небольшую холодильную мощность, а поэтому для нормальной работы установки требуются большие массовые расходы воздуха.

Основными элементами установки для получения холода (рис. 9.31) являются компрессор 3 и детандер 1. Кроме них имеются два теплообменных аппарата, в одном из них – рефрижераторе 4 воздух воспринимает теплоту от охлаждаемой емкости, а во втором – холодильнике 2 отдает теплоту окружающей среде или воде холодильника.

Процессы в холодильнике и рефрижераторе идут при постоянном давлении, если пренебречь гидравлическими сопротивлениями. В компрессоре давление повышается

от p1до р2, в детандере падает от р2до р1, причем процессы сжатия и расширения считают адиабатными. Таким образом, идеализированный цикл холодильной машины (рис. 9.32) состоит из двух изобар (2–3 и 4–1) и двух адиабат (1–2 и 3–4). Этот цикл называется циклом Лоренца.

Рис. 9.31. Схема воздушной холодильной машины

Рис. 9.32. Диаграммы работы идеализированного цикла холодильной машины

Расчет цикла проводится следующим образом. Количество теплоты, отбираемое воздухом от охлаждаемой емкости (холодного источника) в изобарном процессе 2–3, равно:

.

Количество теплоты, отдаваемое воздухом в окружающую среду (охлаждающей воде) в изобарном процессе 4–1, равно:

.

Считая воздух идеальным газом с постоянной теплоемкостью, найдем:

.

Тогда работа, необходимая для осуществления цикла, равна:

.

Подставляя выражения для q2и lц в формулу (9.15), получим:

или

. (9.17)

Для адиабатного процесса 3–4 можно записать:

(9.18)

и аналогично для адиабатного процесса 1–2

. (9.19)

Так как для изобарных процессов 4–1 и 2–3 p1 = p4 и р2 = р3, то из уравнений (9.18) и (9.19) имеем:

.

Тогда уравнение (9.17) можно переписать в виде:

или

.

Таким образом, холодильный коэффициент цикла зависит только от отношения давлений р1/р2.

При постоянных температурах окружающей среды и охлаждаемой емкости рассматриваемый цикл является внешне необратимым. Это вызвано тем, что изобарные процессы теплообмена протекают при конечной разности температур, поэтому холодильный коэффициент этого цикла, по сравнению с холодильным коэффициентом цикла Карно меньше.

Из рис. 9.33 видно, что в обратном цикле Карно отбирается теплоты больше, чем в цикле Лоренца:

пл. 1’3ba1′ > пл. 23bа2,

а работа, затрачиваемая и цикле воздушной холодильной установки, больше, чем в обратном цикле Карно:

пл. 12341>пл. 11’33’1.

Рис. 9.33. Сравнение обратного цикла Карно с циклом Лоренца

Цикл теплового насоса

Тепловым насосом называется специальное устройство для отопления помещений. По принципу действия тепловой нacoc может быть отнесен к холодильным машинам, так как он, как и эти машины, переносит теплоту в цикле с нижнего температурного уровня на верхний с затратой для этого внешней работы в соответствии со вторым началом термодинамики. Следовательно, цикл теплового насоса – это обратный цикл, как и циклы холодильных машин.

Однако используются холодильные машины и тепловой насос для разных целей. Цель работы холодильных машин состоит в том, чтобы поддерживать в холодильной камере постоянную и при том более низкую температуру, чем температура окружающей среды (Т0). Для этого холодильные машины должны отводить из этой камеры теплоту, самопроизвольно проникающую в нее (несмотря на изоляцию) из внешней среды, и затем отводить эту теплоту в окружающую же среду, но при более высокой температуре.

Цель работы теплового насоса другая. Он должен поддерживать в помещении тоже постоянную, но более высокую температуру, чем Т0, за счет отбора теплоты из окружающей среды. Эту теплоту тепловой насос переносит на более высокий температурный уровень, соответствующий температуре в помещении, где она воспринимается водой, циркулирующей в отопительной системе. Таким образом, компенсируется самопроизвольный переход теплоты из отапливаемого помещения в окружающую среду.

В тепловом насосе (рис. 9.34) имеется испаритель 1, в котором происходит превращение конденсата холодильного агента в парообразное состояние. В этом процессе к конденсату подводится теплота из окружающей среды. Такой средой в данном случае является вода, забираемая из водоема и прокачиваемая через испаритель насосом 2. Получившийся в испарителе пар хладоагента отводится в компрессор 6, где он сжимается с повышением температуры, после чего направляется в конденсатор 3. Здесь пар конденсируется, а выделившаяся при этом теплота воспринимается водой, циркулирующей в отопительной системе 5, обогревающей помещение 4. Конденсат же, пройдя через редукционный вентиль 7 для понижения давления, поступает в испаритель.

Рис. 9.34. Схема теплового насоса

Эффективность теплового насоса оценивается отопительным коэффициентом:

,

где q1 – количество теплоты, сообщаемое нагреваемому объекту; lц – работа, подводимая к рабочему телу в цикле.

Если в целях отопления используют определенную холодильную машину с холодильным коэффициентом , то. Тогда

. (9.20)

Следовательно, чем выше холодильный коэффициент, тем выше и отопительный коэффициент.

Так как в тепловом насосе , то и > 1. Значение отопительного коэффициента в реальных тепловых насосах равно 3… 5.

Если бы тепловой насос работал по циклу Карно, то с учетом формул (9.16) и (9.20)

.

При постоянной температуре нижнего источника теплоты (Т2) эффективность теплового насоса будет зависеть от температуры, при которой рабочее тело отдает теплоту в отопительную систему. Этой температурой и нужно руководствоваться при выборе теплоносителя.

libraryno.ru

Идеальные циклы холодильных машин

В идеальных циклах передача тепла от холодного источника горячему и преобразование затраченной работы в цикле в тепловую энергию происходит при минимальной величине затрачиваемой работы на единицу холодопроизводительности цикла. То есть в идеальных циклах отсутствуют явления и процессы, приводящие к дополнительным потерям энергии. Это возможно лишь в том случае, если все процессы идеального цикла будут полностью обратимыми. Цикл, состоящий только из обратимых процессов, также называется обратимым циклом. Обратимых циклов может существовать бесконечное множество. Однако при выработке эталона для цикла реальной холодильной машины, ее идеального цикла, он должен наиболее полно отражать особенности происходящих в ней процессов. Поэтому в качестве идеальных циклов в холодильной технике используется весьма ограниченное количество обратимых циклов. При этом для некоторых типов холодильных машин в качестве эталона при термодинамическом анализе предлагается несколько идеальных циклов.

На рис. 3.3 представлены наиболее часто используемые в холодильной технике идеальные циклы. Эти циклы построены с использованием основных теоретических термодинамических процессов.

Рис. 3.3. Идеальные циклы холодильных машин: а) – цикл Карно; б) – цикл

Лоренца; в) – цикл Эриксона; г) – цикл Стирлинга; д) – цикл Клода.

Цикл Карно используется в качестве эталона для циклов парокомпрессионных холодильных машин и иногда для газовых холодильных машин.

Цикл Лоренца является эталоном для газовой холодильной машины,

рассмотренной в разделе 2.2.6 (рис.2.31).

Цикл Эриксона является эталоном для ожижительной газовой холодильной машины, работающей по циклу Линде (рис. 2.32). Цикл Клода также эталон для ожижительных газовых холодильных машин, но для имеющих в своем составе детандер и использующих процесс изоэнтропного расширения газа.

Идеальный цикл Стирлинга является эталоном для специфических газовых холодильных машин, работающих по циклу Стирлинга.

Выбор идеального цикла при анализе должен производиться с учетом всех особенностей конкретной холодильной машины и происходящих в ней

процессов и не ограничивается лишь перечисленными здесь циклами.

3.2.1. Обратимость термодинамического процесса и цикла

Обратимым процессом называется процесс, который может быть проведен как в прямом, так и в обратном направлении, причем термодинамическая система, в которой происходит процесс, проходит одни и те же равновесные состояния, а по окончанию возвращается в исходное состояние.

Основными источниками необратимости процесса в термомеханических системах являются трение и теплообмен при конечной разности температур. Все остальные виды необратимых процессов, например вихреобразование в потоке реального газа, могут быть сведены к совокупности элементарных процессов трения и теплообмена при конечной разнице температур.

Выполним доказательство необратимости процессов, в которых присутствует механическое трение или теплообмен при конечной разности температур.

Допустим, что в результате трения при перемещении тела А по поверхности тела Б (рис.3.4а) происходит преобразование затраченной на перемещение механической энергии l, в тепловую энергию трения qтр. При этом в соответствии с законом сохранения

а)

А l

qтр

б) Г И

Рабочее тело

Б

Х И

qтр

l’

qх

энергии l = qтр.

Теперь для того чтобы

данная термодинамическая система вернулась в исходное состояние, необходимо осуществить обратное преобразование тепловой энергии qтр в механическую энергию, величину которой

Рис. 3.4. К доказательству необратимости процесса трения.

обозначим l’.

Это можно сделать, организовав прямой термодинамический цикл (рис.3.4б). Тепловой баланс такого цикла qтр = l ′ + qx или l = l ′ + qx,

причем qх > 0.

Отсюда вытекает l > l ′ . Следовательно, полное обратное преобразование тепловой энергии в механическую энергию невозможно и процесс трения

является необратимым.

Представим себе термодинамическую систему, состоящую из тел А и Б. Причем температура тела А выше, чем у тела Б (ТА > ТБ). При тепловом контакте тел между ними произойдет теплообмен при конечной разнице температур и теплота Q будет передана от тела А

а) б)

(Q+L)

А Q

L

Б Q

А

Рабочее тело

Б

к телу Б (рис. 3.5а).

Этот процесс будет обратимым в том случае, если при обратном процессе –

передачи теплоты Q от тела Б к телу А вся система вернется в исходное состояние. Однако в соответствии со вторым законом термодинамики такой процесс не может осуществляться самопроизвольно. Теплота Q от тела Б с более низкой темРис. 3.5. К доказательству необратимости процесса теплообмена при конечной разнице температур.

пературой к телу А с более высокой температурой может быть передана лишь при осуществлении обратного термодинамического цикла (рис. 3.5б).

Проверим – вернется ли система в исходное состояние при осуществлении этого цикла?

Изменение энтропий термодинамических тел в прямом процессе составит

При осуществлении обратного термодинамического цикла изменение энтропий тел будет

Хотя тело Б вернулось в исходное состояние, энтропия более горячего тела А, а следовательно, и всей термодинамической системы в целом возросла. Это свидетельствует о необратимости процесса теплообмена при конечной разности температур.

Во всех идеальных холодильных циклах обязательно присутствуют процессы теплообмена рабочего тела с горячим и холодным источниками. Обратимыми эти циклы будут лишь в том случае, если разность температур при таком теплообмене будет бесконечно малой величиной – dT. Лишь при величине (ТА ТБ) стремящейся к нулю, не нарушая II закон термодинамики, возможен теплообмен от тела А к телу Б и обратно от Б к А.

Тепловое и механическое условие равновесия в термодинамической системе при выполнении обратимого процесса.

Рассмотрим, какие условия должны выполняться для осуществления обратимого процесса на примере сжатия газа в цилиндре (рис.3.6).

В соответствии с определением все состояния обратимого процесса должны быть равновесными. Следовательно, в начальный момент времени должны соблюдаться ряд условий такого равновесия.

Такими условиями будет равенство температур

и давлений во всех точках газа, находящегося в цилиндре. Возьмем две произвольные точки i и i+1. Для них может быть записаны следующие соотношения

Эти выражения являются условиями равновесия, а поскольку они записаны для одного и того же

термодинамического тела, то это условие внутреннего равновесия.

Кроме этого, должны соблюдаться и условия внешнего равновесия между телами термодинамической системы. А именно – равенство температур и давлений газа и, соответственно, температур стенок цилиндра и поршня и давлений на их поверхности. Параметры, относящиеся к стенкам, обозначим с индексом j

∆Τ = Τ i − Τ j → 0 ;

∆Ρ = Ρi − Ρ j → 0.

Эти выражения будут условиями внешнего равновесия.

Таким образом, ∆Т → 0 будет тепловым условием равновесия, ∆Р → 0

будет механическим условием равновесия.

Для сжатия газа переместим поршень на некоторое расстояние по стрелке (рис. 3.6). При этом вблизи поверхности поршня образуется пограничный слой, где расстояние между молекулами газа в результате механического воздействия будет уменьшено по сравнению с расстояниями в остальном объеме газа. На рисунке 3.6 пограничный слой изображен затемненным. Газу в этом

слое соответствует состояние с повышенным давлением и повышенной, в результате сжатия газа, температурой по сравнению с остальным объемом газа в цилиндре. Возникшая разность температур вызовет теплообмен при конечной

разнице температур между слоями газа, а разность давлений вызовет движение и соответственно трение слоев газа относительно друг друга. Внутреннее равновесие будет нарушено и это приведет к необратимости процесса. Одновременно с этим будут происходить процессы теплообмена при конечной разнице температур и трения между газом в пограничном слое и стенками цилиндра и поршня. Это нарушает внешнее равновесие и также приводит к необратимости процесса.

Процесс сжатия газа в цилиндре будет проходить через равновесные состояния лишь в том случае, если будет осуществляться бесконечно медленно, что невозможно при практической реализации. Поэтому все реальные процессы

проходят через неравновесные состояния и являются необратимыми.

Таким образом, из данного рассмотрения можно сделать следующую классификацию процессов по обратимости.

1) Процессы, полностью обратимые, – это теоретические процессы, которые являются некими идеальными моделями реальных процессов. Например: изоэнтропное сжатие или расширение газа, изобарное охлаждение или

нагрев газа.

2) Процессы, внутренне обратимые, внешне необратимые. Например: течение идеального газа без трения в трубе, температура стенок которой отличается от температуры газа.

3) Процессы, внешне обратимые, внутренне необратимые. Например:

процесс дросселирования.

4) Процессы, внутренне и внешне необратимые. Это все реальные процессы, а также теоретические процессы, в которых учитываются потери, возникающие из-за теплообмена при конечной разнице температур и трения.

3.2.2. Цикл Карно

Цикл Карно может служить эталоном при термодинамическом анализе как газовых, так и парокомпрессионных холодильных машин. В соответствии с этим он строится либо в области газового состояния рабочего тела, либо в области фазовых переходов, то есть в области влажного пара.

Цикл Карно в области газа.

Цикл Карно в области газового состояния рабочего тела и реализующая его схема представлены на рисунке 3.7.

Рис. 3.7. Цикл Карно в области газа и схема реализующей его холодильной машины.

Здесь – 1-2 – процесс сжатия в изоэнтропном компрессоре КМS;

2-3 – процесс сжатия в изотермическом компрессоре КМТ с отводом тепла qг горячему источнику;

3-4 – процесс расширения газа в изоэнтропной расширительной машине

РМS;

4-1 – процесс изотермического расширения газа в изотермической расширительной машине РМТ с подводом тепла qх от холодного источника. qх –

удельная (отнесенная к 1 кг рабочего тела) холодопроизводительность цикла.

Рассмотрим тепловые и энергетические потоки для процессов и цикла в

целом.

Удельная холодопроизводительность цикла определяется процессом 4-1

qx=Tx(Sб – Sa) ~ пл а41б.

Поскольку в этом процессе происходит изотермическое расширение газа, то техническая работа расширительной машины РМТ, а также и удельная холодопроизводитедльность будут определяться еще и следующими уравнениями

Удельная теплота qг, передаваемая горячему источнику в процессе 2-3

qг=Тг(Sб – Sa) ~ пл а32б.

Удельная техническая работа изотермического компрессора КМТ будет

определяться

Здесь Тх, Тг – температуры холодного и горячего источников.

Удельная техническая работа сжатия газа в адиабатном компрессоре

Удельная техническая работа расширения газа в адиабатном детандере

Общая удельная работа, совершенная в холодильном цикле, является

суммой работ во всех элементах холодильной машины. При этом надо иметь в виду, что на привод компрессора работа затрачивается, в то время как расширительные машины возвращают работу. Тогда

Важной особенностью выражения (51) является то, что величина холодильного коэффициента цикла Карно зависит только от температурных границ цикла, которые являются режимными параметрами холодильной машины.

Из выражения (51) можно получить значение величины работы, которую необходимо затратить в цикле для получения заданной величины холодопроизводительности qх

Поскольку температура горячего источника Тг для холодильных машин в большинстве случаев это температура окружающей среды, то ее изменения незначительны по сравнению с Тх. Если принять Тг постоянной величиной, то можно проанализировать, как температурный уровень холодного источника (потребителя холода) влияет на величину затрат энергии для получения холода. Из формулы видно, что при снижении величины Тх величина l растет и при Тх стремящейся к нулю, стремится к бесконечности. Следовательно, достижение низких и сверхнизких температур связано с большими энергетическими затратами, а достижение температуры 0К, невозможно из-за необходимости затрат бесконечно большого количества энергии.

Из выражения (51) может быть получена еще одна зависимость, которая носит название уравнения Карно

Следует отметить, что выражение (52) выведено без привлечения понятия «энтропия» и оно обычно само используется при доказательстве того, что энтропия является параметром состояния.

Цикл Карно в области влажного пара.

Цикл Карно в области пара служит эталоном при термодинамическом анализе циклов парокомпрессионных холодильных машин. Цикл и схема реализующей его холодильной машины представлены на рис. 3.8.

Здесь 1-2 – процесс сжатия пара в изоэнтропном компрессоре КМS;

2-3 – процесс конденсации пара в конденсаторе К с отводом теплоты фазового перехода qк горячему источнику;

3-4 – процесс расширения жидкости в изоэнтропной расширительной машине РМS;

4-1 – процесс кипения жидкости в испарителе И с подводом тепла qо от холодного источника; qо – удельная холодопроизводительность цикла.

Рис. 3.8. Цикл Карно в области влажного пара и схема реализующей его холодильной машины.

Удельная холодопроизводительность цикла, принимая во внимание, что процесс кипения одновременно изотермический и изобарный определяется

qо = i1 – i4 = Tо (Sб – Sa) ~ пл. а-4-1-б.

Удельная работа компрессора КМS

lкм = i2 – i1 ~ пл. 1-2-3-0.

Удельная тепловая нагрузка конденсатора, принимая во внимание, что процесс конденсации одновременно изотермический и изобарный

qк = i2 – i3 = Тк (Sб – Sa) ~ пл. а-3-2-б.

Здесь То, Тк– соответственно, температуры кипения и конденсации.

Удельная работа расширительной машины РМS

l рм = i3 – i4 ~ пл. 3-0-4.

Тогда удельная работа холодильного цикла может быть определена

l = qк – qо =lкм – lрм = (Tк – То) · (Sб – Sa) = (i2 – i1) – (i3 – i4) ~ пл. 1-2-3-4.

Холодильный коэффициент цикла Карно в области влажного пара

Таким образом, величина холодильного цикла Карно зависит только от температурных границ цикла. В связи с этим интересно узнать, изменение какой из двух температур оказывает более сильное влияние на изменение холодильного коэффициента. Это можно установить по абсолютной величине частной производной функции ε =

f (Τ к ,Τ о ) по данной температуре.

Следовательно, изменение температуры То оказывает более сильное влияние на изменение значения холодильного коэффициента. Разные знаки производных указывают на противоположный характер влияния. Так, рост То приводит к увеличению ε, а рост Тк приводит к уменьшению ε. Данные выводы сделанные для идеального цикла Карно хорошо качественно согласуются и с экспериментальными результатами по определению величин холодильных циклов реальных ПХМ.

(Материал взят из книги Теоретические основы холодильной техники : монография — А. М. Ибраев, А. А. Сагдеев)

studik.net

,

кг/моль

,

кг/моль