1.3 Принцип работы уравновешивающего устройства – гидропяты. Статические и динамические характеристики системы автоматического осевого уравновешивания ротора центробежного насоса

Похожие главы из других работ:

Виды, принцип работы и назначение автоматического выключателя

2. Принцип работы

Принцип работы автоматического выключателя следующий При включении автомата напряжение, подаваемое на верхнюю винтовую клемму 4 проходит через биметаллическую пластину 6 (тепловое расцепление) и через обмотку соленоида 9…

Гидроаккумулирующая электростанция (ГАЭС): эскиз сооружения, порядок работы. Генераторы электроэнергии ГАЭС, КПД. Сравнение с гидроэлектростанциями (ГЭС)

2.2 Принцип работы

Практически во всем мире в современных энергообъединениях почти исключительное распространение получило гидроаккумулирование – благодаря соизмеримости мощности и количества перераспределяемой энергии ГАЭС с потребностями энергосистем…

Гидроэлектростанции: принцип работы, крупнейшие аварии

2. ПРИНЦИП РАБОТЫ ГЭС

Принцип работы ГЭС достаточно прост. Цепь гидротехнических сооружений обеспечивает необходимый напор воды, поступающей на лопасти гидротурбины, которая приводит в действие генераторы, вырабатывающие электроэнергию (рисунок 1)…

Никола Тесла

Принцип работы

Передача происходит следующим образом: на передающей стороне (в радиопередатчике) формируются высокочастотные колебания (несущий сигнал) определенной частоты. На него накладывается сигнал, который нужно передать (звука, изображения и т.д…

О научно-исследовательской работе воздушных линий электропередач ультравысокого напряжения постоянного тока

3. Принцип работы

Мощность равна произведению напряжения на ток (). Таким образом, увеличив напряжение можно уменьшить передаваемый по проводу ток и, как следствие, можно уменьшить сечение провода, необходимого для передачи этой мощности, что удешевит ЛЭП…

Общая характеристика устройства работы теплоэлектростанции на примере Усть–Илимской ТЭЦ ОАО “Иркутскэнэрго”

6.1 Топочные устройства и принцип работы

Паровой котел представляет собой устройство с топкой, обогреваемое продуктами сжигаемого в ней топлива и предназначенное для получения пара давлением выше атмосферного, используемого вне устройства, а водогрейный котел – такое же устройство…

Привод механизма арретирования от электродвигателя

1.2 Описание конструкции. Принцип действия прибора и принцип работы привода механизма арретирования

Привод представляет собой электромеханическую систему, состоящую из электродвигателя привода, кинематической передачи и элемента силового воздействия на гироскоп…

Применение лазеров в лазерном шоу

2.2 Принцип работы

RGB-лазеры работают следующим образом: три отдельных лазерных модуля излучают красный, синий, зеленый лучи. Далее эти лучи объединяются при помощи дихроических зеркал (отражают конкретный цвет). На выходе получаем белый лазерный луч…

Применение трансформаторов

3.3 Принцип действия и устройства трехфазных трансформаторов

Трехфазный ток можно трансформировать тремя совершенно отдельными однофазными трансформаторами (см. дальше). В этом случае обмотки всех трех фаз связаны друг с другом: каждая фаза имеет свою магнитную цепь…

Принцип работы теплосчетчика ТЭМ-104

1.4 Устройства и принцип работы теплосчетчика

Теплосчетчик состоит из ИВБ и подключаемых к нему ППР, ИП, ТС и ДИД. Схематическое изображение теплосчетчика приведено на чертеже. ИВБ теплосчетчика построен на базе специализированной микропроцессорной системы…

Проект блока детектирования мощности дозы гамма-излучения

1.1 Принцип работы ГРС

Чтобы выбрать необходимый прибор, нужно сначала выяснить какой вид измерений требуется выполнить – измерение дозы, мощности дозы или загрязнения, какие энергии и уровни мощности дозы наиболее вероятны в месте измерения…

Технологии теплоснабжения

1. Принцип устройства тепловой трубки

Для наиболее эффективной передачи тепловой энергии от одного источника к другому потребителю применяются тепловые трубы…

Технология технического обслуживания и ремонта автоматических аппаратов защиты

1.3 Схема устройства автоматического выключателя и принцип его работы

Описание принципа работы и устройства автоматического выключателя основано на примере модульного автомата (автоматического выключателя)…

Тиристорный электропривод постоянного тока с подчиненным управлением

1.1 Принцип работы УВ

электропривод ток выпрямитель Управляемый выпрямитель (УВ) в электроприводе выполняет роль усилителя мощности. В этом разделе исследуется однофазный однополупериодный нереверсивный УВ, работающий на активную нагрузку R…

Энергетическая установка с реактором РБМК-1500

3.2 Принцип работы

К технологическим каналам вода поступает с температурой 270°С. Омывая твэлы, вода нагревается до температуры насыщения…

fis.bobrodobro.ru

Сравнительный анализ многоступенчатого насоса типа ЦНС с оппозитным расположением колес и с гидропятой

В статье рассматривается конструкция насоса типа ЦНС с различными вариантам разгрузки осевой силы. Проведен обзор и анализ разгрузочных устройств и модификаций конструкции. Проводится сравнительный анализ использования гидропяты и оппозитного расположения колес в конструкции ЦНС с точки зрения энергоэффективности и технологичности.

Ключевые слова: многоступенчатый насос, разгрузочное устройство, гидропята

Key words: multistage pump, balancing device, hydraulic balancing device

Насосное оборудование нашло широкое применение практически во всех отраслях промышленности. Особое значение имеет насосное оборудование, ведущее бесперебойную работу в таких отраслях, как нефтяная и газовая промышленности, водоснабжение и коммунальное хозяйство, энергетика и металлургия, требования к которому постоянно возрастают. Особенно это касается повышения надежности и снижения энергопотребления [4, 5].

Известно, что на ротор многоступенчатого высоконапорного насоса действует большая по абсолютному значению осевая сила, которая при отсутствии разгрузочных устройств может вызвать осевое смещение вала с рабочими колесами в сторону всасывания. Осевой сдвиг в эксплуатационных условиях может произойти и при наличии разгрузочных устройств из-за износа уплотнений. Поэтому устройства для разгрузки осевого давления в насосе должны обеспечивать надежную работу, как в нормальных условиях эксплуатации, так и в случае значительного износа уплотнений. В противном случае износ уплотнений будет приводить к аварии устройств, уравновешивающих осевое давление.

Осевая сила вцентробежном насосе испособы ее уравновешивания.

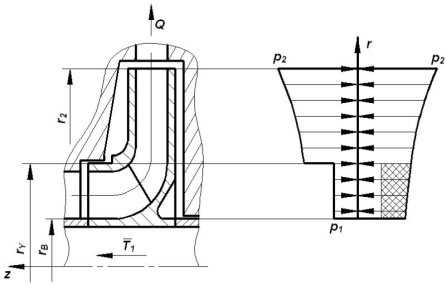

Осевые силы в центробежном насосе являются результатом разности давлений действующих на передний и задний диски рабочего колеса (рис. 1). В большинстве случаев эта сила направлена в сторону всаса насоса. Есть случаи, когда в результате применения в процессах с высоким давлением на всасе осевое усилие направлено от всасывающей стороны насоса. В данной статье этот случай не рассматривается.

Рис. 1. Схема распределения давления по боковым поверхностям рабочего колеса

Наиболее простым способом уравновешивания осевой силы центробежного насоса является использование упорного или радиально-упорного подшипника. Очевидно, этот способ имеет определенные ограничения, такие как величина осевой силы, и соответственно размер подшипника, его тепловыделение и срок службы.

Теперь рассмотрим другие методы уравновешивания этой силы в одноступенчатых насосах:

- Применение рабочего колеса двустороннего входа.

Самым эффективным способом осевой разгрузки ротора в одноступенчатых насосах является применение рабочих колес двустороннего входа (рис. 2). Вследствие симметрии рабочего колеса относительно плоскости, перпендикулярной оси ротора, теоретически осевое усилие должно быть полностью уравновешенным [1, 6]. Однако из-за погрешностей изготовления или неравномерного износа уплотнений может возникнуть осевое усилие.

Рис. 2. Рабочее колесо двустороннего входа

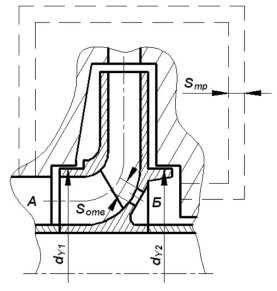

- Применение симметричных щелевых уплотнений.

Для выравнивания сил давления на основной и покрывающий диски заднее щелевое уплотнение располагается на одном уровне с передним (рис. 3) [6]. Если полость Б сообщить с полостью А разгрузочными отверстиями в основном диске рабочего колеса или обводной трубой (показана пунктиром), то давления в них будут практически одинаковыми и осевая сила будет уравновешена. При данном способе уравновешивания остаются неуравновешенными силы и, на восприятие которых и рассчитывается упорный подшипник. Снижение КПД при таком способе уравновешивания оценивается в 3–4 % из-за увеличения объемных потерь и нарушения структуры потока на входе в рабочее колесо (в случае разгрузочных отверстий).

Рис. 3. Симметричные щелевые уплотнения ступени

- Применение импеллерных лопаток.

Импеллер (рис. 4) закручивает жидкость в задней пазухе, изменяя тем самым эпюру давления. Импеллеры бываю двух типов: с открытыми и закрытыми лопатками. Разгрузочные ребра могут быть рассчитаны как на полную, так и на частичную осевую разгрузку. Для восприятия остаточной неуравновешенной осевой силы устанавливается упорный подшипник. Применение импеллеров связано с дополнительной затратой мощности и снижением КПД насоса примерно на 3–5 %. Такой способ разгрузки часто применяется в насосах, перекачивающих загрязненные жидкости, так как ребра предотвращают проникновение взвешенных частиц в зазор между основным диском рабочего колеса и корпусом насоса [7].

Рис. 4. Рабочее колесо с импеллером

В случае многоступенчатого насоса для уравновешивания осевой силы используются следующие способы:

- Симметричное расположение групп рабочих колес.

В многоступенчатых насосах применяют симметричное расположение колес. При этом приходится предусматривать сложные переводные каналы, которые увеличивают габариты насоса и приводят к большим гидравлическим потерям. Преимуществом данного метода является практически полная компенсация осевой силы во всех диапазонах работы, а так же отсутствие блока разгрузки от осевых сил, что делает конструкцию более технологичной и будет отсутствовать утечка через разгрузочное устройство [7].

Рис. 5. Уравновешивание осевой силы оппозитным расположением колес

- Применение гидравлической пяты.

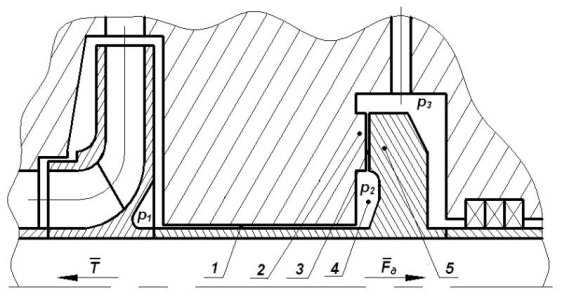

Наиболее распространенным способом уравновешивания осевой силы в насосах секционного типа является автоматическое уравновешивание ротора гидропятой (рис. 6) [6]. Гидропята содержит жестко закрепленный на валу разгрузочный диск 5, неподвижное опорное кольцо (подушку) 2, последовательно расположенные цилиндрический 1 и торцовый 3 дроссели и камеру 4, разделяющую эти дроссели.

Рис. 6. Схема гидропяты

Полный перепад давления на пяте представляет собой разницу между давлением нагнетания и давлением в камере за гидропятой, которая обычно соединяется обводной трубой с входным патрубком насоса. Часть общего перепада давления дросселируется на торцовом дросселе, проводимость которого зависит от осевого смещения ротора. Например, если под действием избыточной осевой силы ротор сместится влево, то зазор в торцовом дросселе уменьшится, что в свою очередь вызовет рост давления в камере гидропяты до уровня, обеспечивающего восстановление равновесия ротора. Кроме осевого уравновешивания ротора, гидропята выполняет дополнительную функцию разгрузки концевого уплотнения насоса со стороны нагнетания от высокого давления.

Наряду с гидропятой, в некоторых конструкциях осевое усилие уравновешивают при помощи разгрузочного барабана. Основным преимуществом разгрузочного барабана является меньшая опасность соприкосновения вращающихся и неподвижных деталей по сравнению с гидропятой. К недостаткам относится неполное уравновешивание осевого усилия во всем диапазоне работы, увеличение осевых габаритных размеров насоса, меньшая экономичность.

Из выше сказанного можно сделать вывод о том, что актуальным в нашем случая являются два метода разгрузки, а именно: с помощью автоматического разгрузочного устройства — гидропяты и с помощью оппозитного расположения рабочих колес.

Использование разгрузки внасосах типа ЦНС.

В данной работе рассматривается два типа конструкции центробежного многоступенчатого секционного насоса для сравнения технических и технологических характеристик для выявления более оптимальной конструкции.

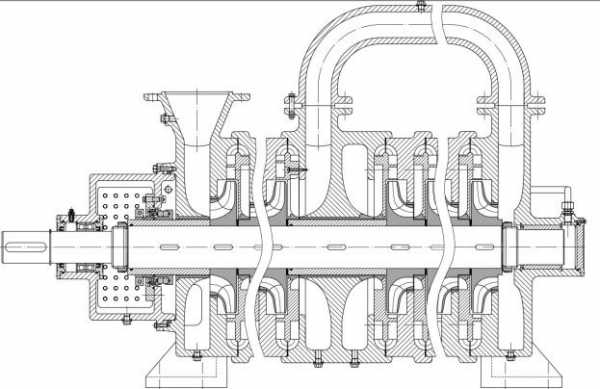

Насосы типа ЦНС (рис. 7) и агрегаты электронасосные на их основе предназначены для закачки в нефтеносные пласты пресных и нефтепромысловых вод, в том числе сероводородсодержащих, с целью поддержания внутрипластового давления при добыче нефти.

Область применения:

− системы законтурного или внутриконтурного заводнения нефтяных пластов;

− системы утилизации пластовой воды на нефтяных месторождениях;

− системы гидросбива окалины на металлургических заводах и в литейных производствах;

− системы гидровыгрузки кокса в установках замедленного коксования на нефтеперерабатывающих заводах.

Рис. 7. Схема насоса типа ЦНС (с гидропятой)

Типовая конструкция насоса показана выше. Насос рассчитан на следующие параметры:

− подача,

− напор,

− частота вращения,

Для создания напора в насосе использовали 10 ступеней. Т. к. насос многоступенчатый, осевая сила в нем достигает больших величин, в конкретном случае вышло, что F∑ос = 3.6×105 Н. Для разгрузки насоса от осевой силы используются различные конструктивные решения.

В первом случае в насосе для разгрузки используем автоматическое разгрузочное устройство — гидропяту. Во втором случае — оппозитное расположение колес.

Так же в новой конструкции, была произведена замена узла подшипника качания на подшипник скольжения. Это позволило избавиться от дополнительного уплотнения, что привело к уменьшению габарита этого узла и уменьшению механических потерь, а также упростило обслуживание насоса. Также подшипник скольжения имеет ряд преимуществ по сравнению с подшипником качения. Он обладает большим ресурсом работы, а также производит меньше шума и вибраций.

Еще одно изменение в конструкции, это замена сальникого уплотнения на торцевое уплотнение. Торцовое уплотнение имеет больший ресурс работы, а также обладает более высоким качеством герметизации.

Рис. 8. Схема насоса типа ЦНС (с оппозитным расположением колес)

Основными критериями сравнения насосов были:

− энергоэффективность (объемный КПД (ɳоб), гидравлический КПД (ɳг), гидромеханический КПД (ɳгм), общий КПД насоса (ɳобщ))

− габариты насосного агрегата (длинна (l), высота (h))

− технологичность конструкции

Таблица 1

Сравнение характеристик

Конструкция сгидропятой | Конструкция соппозитным расположением колес | |

ɳоб | 92,1 % | 94,1 % |

ɳг | 88,7 % | 86,7 % |

ɳгм | 89,4 % | 89,4 % |

ɳобщ | 73,0 % | 72,9 % |

l | 2210 мм | 2170 мм |

h | 835 мм | 1090 мм |

Габариты насоса изменились незначительно. В новой конструкции из-за отсутствия одного уплотнения и отсутствия разгрузочного устройства осевой габарит уменьшился, но за счет появления двух дополнительных кольцевых камер габарит увеличился. В целом линейный размер не изменился. Высота конструкции изменилась более ощутимо, это вызвано переводным патрубком.

Технологичность, конструкции повысилась, так как отсутствуют узел разгрузки от осевой силы и дополнительное уплотнение по валу. Обслуживание насоса облегчилось.

Объёмный КПД насоса увеличился из-за отсутствия утечки через гидропяту, но увеличились гидравлические потери из-за дополнительного переводного канала. Потери в кольцевом подводе сложно посчитать, но их можно определить путем гидродинамического моделирования в программных пакетах [2, 3]. В целом общий КПД насосов отличается незначительно.

Замена подшипника качения на подшипник скольжения и замена сальникового уплотнения торцовым привели к увеличению ресурса.

Из-за отсутствия гидропяты ушёл ряд проблем. Заклинивание и износ гидропяты, необходимость хода ротора. Но появилась необходимость в переводном патрубке.

Заключение.

- Из данного анализа видно, что при оппозитном расположении колес технологичность конструкции повышается, уходит ряд проблем связанный с узлом разгрузки от осевой силы и повышается надежность машины.

- Изменение габаритов незначительны, но наличие переводного патрубка приводит к увеличению высоты насоса.

- Энергоэффективность в обоих случаях фактически равная.

Литература:

- Зимницкий В. А., Каплун А. В. Лопастные насосы: справочник // Л.: «Машиностроение», 1986, 336 с.

- Ломакин В. О., Петров А. И. Верификация результатов расчет в пакете гидродинамического моделирования STAR-CCM+ проточной части центробежного насоса AX 50–32–200 // Известия высших учебных заведений. Машиностроение 2012. Спец. вып. С. 6–9.

- Ломакин В. О., Петров А. И., Кулешова М. С. Исследование двухфазного течения в осецентробежном колесе методами гидродинамического моделирования // Наука и Образование. МГТУ им. Н. Э. Баумана. Электрон. журн. 2014. № 9. С. 45–64. Режим доступа: http://technomag.bmstu.ru/doc/725724.html (дата обращения: 10.10.2016).

- Ломакин В. О., Щербачев П. В., Тарасов О. И., Покровский П. А., Семёнов С. E., Петров А. И. 77–30569/354657 Создание параметризованных 3D-моделей проточной части центробежных насосов // Наука и образование. МГТУ им. Н. Э. Баумана. Электрон. журн. 2012. № 4. Режим доступа: http://technomag.bmstu.ru/doc/354657.html (дата обращения: 10.10.2016).

- Петров А. И., Ломакин В. О. Численное моделирование проточных частей макетов насосов и верификация результатов моделирования путем сравнения экспериментально полученных величин с расчетными // Наука и образование. МГТУ им. Н. Э. Баумана. Электрон. журн. 2012. № 5. Режим доступа: http://technomag.bmstu.ru/doc/356070.html (дата обращения: 10.10.2016).

- Марцинковский В. А. Гидродинамика и прочность центробежных насосов // Москва: «Машиностроение», 1970, 272 с.

- Михайлов А. К., Малюшенко В. В. Лопастные насосы. Теория, расчет и конструирование // Москва: «Машиностроение», 1977, 288 с.

Основные термины (генерируются автоматически): осевая сила, рабочее колесо, осевое усилие, оппозитное расположение колес, гидропята, насос, переводной патрубок, подшипник скольжения, двусторонний вход, разгрузочное устройство.

moluch.ru

Полезная модель относится к области насосостроения и предназначена для уравновешивания осевого усилия ротора высоконапорных насосов, а более конкретно, погружных насосов для добычи нефти. Технический результат – повышение КПД насоса за счет уменьшения утечек через гидропяту. Гидропята высоконапорного насоса содержит вращающийся на валу диск, образующий с закрепленным в корпусе неподвижным диском самоустанавливающийся торцевой зазор, и дроссель, выполненный в виде штуцера с отверстием, установленный после торцевого зазора на линии отвода утечек. В гидропяте последовательно установлено несколько пар дисков с образованием в каждой из них самоустанавливающегося торцевого зазора. Дроссель размещен со стороны внешней торцевой поверхности вращающегося диска последней пары дисков. 1 ил.

Полезная модель относится к области насосостроения и предназначена для уравновешивания осевого усилия ротора высоконапорных насосов, а более конкретно, погружных насосов для добычи нефти.

Известны гидропяты лопастных насосов, содержащие закрепленный в корпусе неподвижный и закрепленный на вращаемся валу диски, образующие самоустанавливающийся торцевой зазор, и дроссель, выполненный в виде зазора между двумя соосными цилиндрическими втулками, установленными перед торцевым зазором (Ломакин А.А. Центробежные и осевые насосы, изд. 2, М.: Машиностроение, 1966. С. 210, рис. 123).

Недостатком такой гидропяты при высоких напорах является повышенная утечка жидкости и снижение КПД насоса. Кроме того, утечка жидкости через дроссель даже при незначительном увеличении зазора дополнительно возрастает.

Наиболее близкой по технической сущности к предлагаемой является гидропята многоступенчатого насоса, содержащая закрепленный в корпусе неподвижный диск и закрепленный на валу вращающийся диск, образующие самоустанавливающийся торцевой зазор, и дроссель, выполненный в виде штуцера с отверстием, установленный после торцевого зазора на линии отвода утечек. Износ диаметра отверстия штуцера в такой гидропяте меньше влияет на увеличение утечек жидкости по сравнению с дросселем, выполненным в виде зазора между двумя соосными цилиндрическими втулками (патент RU 69979 U1, МПК F99Z 99/00, опубл. 10.01.2008).

Однако, при высоких напорах насоса утечки через гидропяту как аналога, так и прототипа велики.

Технический результат, на достижение которого направлена заявляемая полезная модель, состоит в повышении КПД насоса за счет уменьшения утечек через гидропяту.

Для достижения указанного технического результата в гидропяте высоконапорного насоса, содержащей вращающийся на валу диск, образующий с закрепленным в корпусе неподвижным диском самоустанавливающийся торцевой зазор, и дроссель, выполненный в виде штуцера с отверстием, установленный после торцевого зазора на линии отвода утечек, согласно полезной модели, последовательно установлено несколько пар дисков с образованием в каждой из них самоустанавливающегося торцевого зазора, а дроссель размещен со стороны внешней торцевой поверхности вращающегося диска последней пары дисков.

Наличие нескольких пар дисков позволяет уменьшить утечку жидкости в гидропяте (приблизительно обратно пропорционально , где n – число пар дисков).

Предлагаемое устройство иллюстрируется чертежом.

Гидропята высоконапорного насоса содержит несколько последовательно установленных пар дисков, каждая из которых состоит из вращающегося диска 2, насаженного на вал 3, и неподвижного диска 4, закрепленного в цилиндрическом корпусе 5. Между вращающимся диском 2 и неподвижным диском 4 образуется самоустанавливающийся торцевой зазор 1. Со стороны внешней торцевой поверхности верхнего вращающегося диска 2 размещен дроссель, выполненный в виде штуцера 7 с отверстием 8. Дроссель соединен с линией отвода утечек 6 в полость рабочей колонны.

Работа гидропяты осуществляется следующим образом.

Перекачиваемая насосом жидкость из напорной полости 9 большей частью перекачивается через продольный паз 10 корпуса 5. Меньшая часть жидкости попадает из напорной полости 9 в самоустанавливающийся торцевой зазор 1 первой пары дисков 2 и 4, а затем последовательно в аналогичные торцевые зазоры второй и последующих пар дисков. После выхода из торцевого зазора 1 последней пары жидкость поступает в штуцер 7 и отводится в дренаж через линию отвода утечек 6.

Перепад давления по обоим торцам вращающихся дисков 2 создает усилие, уравновешивающее осевое усилие ротора насоса. Размер торцевого зазора 1 зависит от диаметра штуцера 7 и перепада давления в торцевом зазоре 1 каждой пары дисков. В свою очередь, этот перепад давления составляет часть (n – количество пар дисков) общего перепада давления от входа в торцевой зазор первой пары дисков до выхода из торцевого зазора последней пары дисков. Этим достигается уменьшение утечек через гидропяту, выполненную из нескольких пар дисков 2 и 4.

Гидропята высоконапорного насоса, содержащая вращающийся на валу диск, образующий с закрепленным в корпусе неподвижным диском самоустанавливающийся торцевой зазор, и дроссель, выполненный в виде штуцера с отверстием, установленный после торцевого зазора на линии отвода утечек, отличающаяся тем, что в ней последовательно установлено несколько пар дисков с образованием в каждой из них самоустанавливающегося торцевого зазора, а дроссель размещен со стороны внешней торцевой поверхности вращающегося диска последней пары дисков.

poleznayamodel.ru

Разгрузочное устройство центробежного секционного насоса

Изобретение относится к насосостроению, а именно к устройствам для разгрузки роторов центробежных многоступенчатых секционных насосов от осевых усилий. Разгрузочное устройство включает корпус 1, вал 2 с закрепленными на нем рабочими колесами 3 и гидропятой 4 с кольцом 5 и кольцо 6 разгрузки, размещенное в корпусе 1. Наружная часть кольца 5 гидропяты выполнена составной со вставкой из неметаллического материала (например, резины) в виде кольца-вставки 10, закрепленной внутри кольца 5 гидропяты 4 в месте его возможного контакта с выступом кольца 6 разгрузки. Изобретение позволяет снизить износ элементов разгрузочного устройства секционных центробежных насосов и уменьшить затраты на обслуживание насосов, связанные с ремонтом разгрузочных устройств, а также увеличить межремонтный цикл работы оборудования. 1 ил.

Изобретение относится к насосам необъемного вытеснения для жидкостей, в частности к устройствам для разгрузки роторов центробежных секционных насосов от осевых усилий.

Особенностью работы центробежного насоса является наличие осевого усилия, действующего на вал рабочего колеса и направленного в сторону всасывающего патрубка. Осевое усилие, особенно у много ступенчатых секционных насосов, достигает больших величин и сильно нагружает подшипники, может приводить к смещению всего ротора насоса в сторону всасывающего патрубка и износу передних дисков рабочих колес. Для снижения осевых усилий в центробежных насосах используют различные способы и приемы. Выбор способа разгрузки зависит от конструкции центробежного насоса (см., например, Картавый Н.Г., Топорков А.А. Шахтные стационарные установки. Справочное пособие. Москва, Недра, 1978, с.105-142).

В частности, для уравновешивания осевого усилия, действующего на ротор в сторону всасывания, в многоступенчатых секционных насосах применяется гидравлическое разгрузочное устройство. Гидравлическое разгрузочное устройство автоматически обеспечивает равновесие ротора при всех режимах работы насосов. Принцип его действия заключается в следующем: при работе насоса часть перекачиваемой воды из задней пазухи последнего колеса поступает в щель между дистанционной втулкой и втулкой разгрузки и далее в разгрузочную камеру; давление воды на кольцо и диск гидропяты заставляет смещаться прикрепленный к ней ротор в сторону нагнетания. При перемещении ротора в сторону нагнетания зазор между кольцами гидропяты и разгрузки увеличивается, и давление в разгрузочной камере падает до тех пор, пока усилие, создаваемое им, не уравновешивается осевым усилием, действующим в сторону всасывания. Увеличение осевого усилия вследствие изменения режима или износа уплотнительных колец приводит к смещению ротора в сторону всасывания, уменьшению зазора между кольцами разгрузки и гидропяты, увеличению давления в камере разгрузки и уравновешиванию в новом положении (см., например, Стационарные установки шахт. Под общей ред. Б.Ф.Братченко. Москва, Недра, 1977, с.90, рис.2.10).

С износом колец гидропяты и разгрузочного устройства ротор насоса постепенно смещается в сторону всасывания. Предельно допустимая величина выхода контрольной риски на валу насоса из-под крышки подшипника (сигнализирует о величине износа) составляет – 3 мм. При таком смещении ротора необходимо вернуть его в нормальное положение, снимая для этого регулировочные кольца или заменяя изношенные детали (кольца разгрузки и гидропяты).

Для этого необходима остановка насоса и его частичная разборка (со стороны разгрузочного устройства).

Опыт эксплуатации многоступенчатых центробежных насосов типа ЦНС, особенно при откачке ими загрязненных шахтных вод с наличием абразивных частиц, показывает, что замену колец разгрузки и гидропяты приходится производить раз в месяц.

Для повышения износостойкости колец предлагалось изготавливать их из легированных сталей, термообрабатывать, наносить на изнашиваемую поверхность износостойкие покрытия. Указанные мероприятия оказывались дорогостоящими и не приносили значительного эффекта.

Наиболее близким к изобретению является разгрузочное устройство центробежного многоступенчатого насоса, включающее корпус, вал с закрепленными на нем рабочими колесами и гидропятой с кольцом и кольцо разгрузки, размещенное в корпусе (SU 1569435 А1, 07.06.1990).

Известному устройству свойственны те же недостатки.

Задачей изобретения является создание разгрузочного устройства, которое бы имело высокую износостойкость и простую конструкцию.

Технический результат достигается тем, что в разгрузочном устройстве центробежного секционного насоса, включающем корпус, вал с закрепленными на нем рабочими колесами и гидропятой с кольцом и кольцо разгрузки, размещенное в корпусе, согласно изобретению наружная часть кольца гидропяты выполнена составной со вставкой из неметаллического материала (например, резины) в виде кольца-вставки и закрепленной внутри кольца гидропяты в месте его возможного контакта с выступом кольца разгрузки.

Согласно изобретению кольцо гидропяты выполнено составным и имеет внутреннюю торцевую армировку (вставку) из неметаллического материала (например, резины, маслянита, фторопласта и т.п.), который в паре со сталью в водной среде имеет низкий коэффициент трения.

На чертеже представлена конструкция предлагаемого разгрузочного устройства центробежного многоступенчатого секционного насоса.

Разгрузочное устройство центробежного многоступенчатого секционного насоса состоит из корпуса 1 насоса с размещенным в нем валом 2. На валу 2 закреплены рабочие колеса 3 и гидропята 4 с кольцом 5. В корпусе 1 насоса помещено кольцо 6 разгрузки. Жидкость из последнего рабочего колеса 3 подводится к разгрузочной камере 7 через кольцевую щель 8, а из камеры 7 выходит через торцевой зазор 9. Армирующий неметаллический материал в виде кольца-вставки 10 закреплен внутри кольца 5 по торцу в месте его возможного контакта с выступом кольца 6 разгрузки.

Предлагаемое разгрузочное устройство центробежного многоступенчатого секционного насоса работает следующим образом. При работе насоса, как было показано выше, часть перекачиваемой воды из задней пазухи последнего колеса 3 поступает в щель 8 между дистанционной втулкой и втулкой разгрузки и далее в разгрузочную камеру 9. Давление воды на кольцо 5 и диск гидропяты 4 заставляет смещаться скрепленный с ними ротор в сторону нагнетания. При перемещении ротора в сторону нагнетания торцевой зазор 9 между кольцами 5, 6 гидропяты 4 и разгрузки увеличивается, и давление в разгрузочной камере 7 падает до тех пор, пока усилие, создаваемое им, не уравновешивается осевым усилием, действующим в сторону всасывания. При этом через торцевой зазор 9 между дисками проходит тонкий слой воды, и, в случае наличия в ней абразивных частиц, будет подвергать износу неметаллический материал кольца-вставки 10, но так как коэффициент трения в среде воды у абразива низкий, то износ будет меньше, чем в случае взаимодействия абразива с металлом. Увеличение осевого усилия вследствие изменения режима или износа уплотнительных колец 5, 6 будет приводить к смещению ротора в сторону всасывания, уменьшению зазора 9 между кольцами 5, 6, увеличению давления в камере 7 разгрузки и уравновешиванию в новом положении. Но и в этом случае абразивные частицы будут меньше подвергать износу неметаллический материал кольца-вставки 10, так как коэффициент трения в среде воды у абразива низкий, то и износ будет меньше, чем в случае взаимодействия абразива с металлом. Все сказанное будет справедливо в том случае, если при работе насоса не будет контакта между кольцами 5, 6 разгрузочного устройства, например, при переходных процессах, при неуспокоенном роторе насоса и т.д.

Разгрузочное устройство центробежного многоступенчатого насоса, включающее корпус, вал с закрепленными на нем рабочими колесами и гидропятой с кольцом и кольцо разгрузки, размещенное в корпусе, отличающееся тем, что наружная часть кольца гидропяты выполнена составной со вставкой из неметаллического материала (например, резины) в виде кольца-вставки и закрепленной внутри кольца гидропяты в месте его возможного контакта с выступом кольца разгрузки.

findpatent.ru

Гидропята центробежного насоса

Изобретение м. б. использовано для осевой разгрузки роторов центробежных насосов , в частности питательных насосов тепловых электростанций. Цель изобретения – повышение надежности гидропяты путем увеличения несущей способности. Закрепленный на валу 1 разгрузочный диск 2 и установленная в корпусе 3 пята 4 образуют торцовыми поверхностями дроссе. 1прующ ю цепь 5 и разгрузочную камеру 6. Торцовая поверхность пяты выполнена гладкой, а на торцовой поверхности диска 2 выполнены спиральные канавки, сообщенные с камерой 6 и развернутые вогнутостью в сторону направления вращения диска 2. На торцовой поверхности диска м. б. выполнена кольцевая канавка, и спиральные канавки сообщены с последней. При вращении диска 2 вместе с ротором насоса жидкость, находящаяся в каждой канавке, взаимодействует с ее стенками и благодаря развороту вогнугостей спиралей в сторону вращения создает гидродинамический подпор, препятствующий протеканию жидкости к периферии диска 2 вплоть до ее обратного движения к центру вращения. Это сопровождается повыщением давления в канавках и, следовательно, увеличение.м несущей способности гидропяты. I 3. п. ф-лы, 4 ил. с S сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1435839 A 1

m 4 F 04 D 29 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4185718/25-06 (22) 22.01.87 (46) 07.11.88. Бюл. № 41 (7! ) Уральский филиал Всесоюзного теплотехнического научно-исследовательского института им. Ф. Э. Дзержинского (72) А. Н. Раевский и Н. Ф. Дачко (53) 621.671 (088.8) (56) Авторское свидетельство СССР № 207735, кл. F 04 D 29/04, 1966.

Авторское свидетельство СССР № 1143882, кл. F 04 D 29/04, 1984. (54) ГИДРОПЯТА ЦЕНТРОБЕЖНОГО

НАСОСА (57) Изобретение м. б. использовано для осевой разгрузки роторов центробежных наcocos, в частности питательных насосов тепловых электростанций. Цель изобретения — повышение надежности гидропяты путем увеличения несущей способности. Закрепленный на валу 1 разгрузочный диск 2 и установленная в корпусе 3 пята 4 образуют торцовыми поверхностями дросселирующую цепь 5 и разгрузочную камеру 6. Торцовая поверхность пяты выполнена гладкой, а на торцовой поверхности диска 2 выполнены спиральные канавки, сообщенные с камерой

6 и развернутые вогнутостью в сторону направления вращения диска 2. На торцовой поверхности диска м. б. выполнена кольцевая канавка, и спиральные канавки сообщены с последней. При вращении диска 2 вместе с ротором насоса жидкость, находящаяся в каждой канавке, взаимодействует с ее стенками и благодаря развороту вогнугостей спиралей в сторону вращения создает гидродинамический подпор, препятствующий протеканию жидкости к периферии диска 2 вплоть до ее обратного движения к центру вращения. Это сопровождается повышением давления в канавках и, следовательно, увеличением несущей способности гидропяты. 1 з. п. ф-лы, 4 ил.

1435839

Изобретение относится к насосостроепию и может быть использовано для осевой разгрузки роторов центробежных насо-сов, в частности, питательны.х насосов тепловых электростанций.

Цель изобретения — — повышение надежности путем увеличения несущей способности.

На фиг. Iи:зображена гидропята центробежного насоса, продольный разрез; на фиг. 2 — — сечение А-А на фиг. 1: на фиг. 3— сечение А-А на фиг. 1 при выполнении на диске кольцевой канавки; на фиг. 4 — сечение Б-Б на фиг. 3.

Гидропята центробежного насоса содержит закрепленный на валу 1 разгрузочный диск 2 и установленнучо в корпусе 3 пяту 4, образующие торцовыми поверхностями дросселирующую щель 5 и разгрузочную камеру 6, сообщенную с зоной высокого;Iàâëåíèÿ кольцевой щелью 7 и посредством дросселирующей щели 5 — с зоной 8 низкого давления. Тор говая поверхность пяты 4 выполнена гладкой, а на торцовой поверхности диска 2 выполнены канавки

9, сообщенные с разгрузочной камерой 6.

Канавки 9 выполнены спиральными и развернуты вог нутостыо в сторону направления вращения диска 2 (направление врагцег ия показано стрелкой) . Нэ торцовой поверхщхсти диска 2 может быть выполнена кольцевая канавка О, и спиральные канавки 9

i ообгцены с последней (фиг. 3).

Гидропята центробежного насоса раоотает следуюпгим образом.

lipid наличии перепада давлений жидкости, срабатывасмого в щели 5 между торцовыми поверхностями диска 2 и пяты автоматически устанавливается такая величина зазора щели 5, которая обеспечивает равновесие ротора. При этом жидкость перетекает из камеры 6 в зону 8 низкого дггвлеиия, препятствуя непосредственному контакту поверхностей диска 2 и пяты 4.

При вращении диска 2 вместе с ротором насоса (направление вращения на фиг. 2 и 3 указано стрелкой) жидкость, находящаяся в каждой канавке 9, взаимодействует с ее стенками и благодаря развороту вогнутостей спиралей в сторону вращения создает гидродинамический подпор, препятствующий протеканию жидкости к периферии диска 2 вплоть до ее обратного движения к центру вращения. Это сопровождается повышением давления в канавках 9, а следовательно, и увеличением несущей способности гидропяты. Жидкость, протекающая по щели 5, пересекает канавки 9 и 10 под углом, близким к прямому, благодаря чему максимально увеличивается гидродинамическое сопротивление щели 5 и ее зазор. Это повышает надежность и ресурс гидропяты.

Параметры спиралей и количество канавок 9 определяется гидродинамическим расчетом устройства для конкретной конструкции и условий ее эксплуатации. При этом они могут бьгть выбраны так, что в канавках 9 организуется противоток жидкости, направленный к центру вращения диска 2 и ком20 пенсирующий расход жидкости через щель 5.

Это позволяет снизить расход жидкости через гидропяту до минимума и увеличить экономичнос..-ь ее работы.

Формула изобретения

25 !. Гидропята центробежного насоса, содержагцая закрепленный на валу разгрузочный диск и уcTBHQBëåííól0 l3 корпусе пяту, образующие торцовыми поверхностями

3Q дросселирующую щель и разгрузочную камеру, сообщенную с зоной высокого давления и посредством дросселирующей щели— с зоной низкого давления, при этом торцовая поверхность пяты выполнена гладкой, а на ToplloBoH поверхности диска выполнены канавки, сообщенные с разгрузочной камерой, от.гггнагощаяся тем, что, с целью повышения надежности путем увеличения несугцей способности, канавки выполнены спиральными и развернутыми вогнуTocTblo в сторону направления вращения диска.

2. Гидропята по и. 1, отлинаюигаяся тем. что на торцовой поверхности диска выполнена кольцевая канавка, а спиральные канавки сообщены с последней.

1435839

A-А

Составитель Л. Анисимова

Редактор В. Бугренкова Техред И. Верес Корректор Л. Патай

Заказ 5627/34 Тираж 574 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

findpatent.ru

Большая Энциклопедия Нефти и Газа, статья, страница 1

Гидропенок

Cтраница 1

Гидропята – автоматическое саморегулирующееся устройство ( рис. 111 – 43), устанавливаемое на насосах высокого давления. Принцип действия гидропяты заключается в уравновешивании осевых нагрузок за счет разности воздействия на диск 1 давлений жидкости со стороны всасывания и нагнетания. [2]

Митчела или комбинированным ( гидропята и барабан) устройством, увеличенные зазоры в уплотнениях. [3]

Правильно спроектированная и смонтированная гидропята работает автоматически: при изменении осевого усилия торцевой зазор между пятой и диском изменяется так, чтобы изменилось давление перед разгрузочным диском и создало силу, равную и противоположно направленную имеющейся. [4]

На каком принципе работает гидропята питательного насоса. [5]

Для анализа работы подшипников и гидропят на основе имеющегося фактического материала построим зависимость параметра потока отказов от времени наработки. [6]

Секции, аппараты, подушки, гидропята и диск разгрузочный. Различают 3 группы износа: механический; коррозионный; кавитащюнный и гидроабразивный. [7]

Для проверки долговечности оборудования были изготовлены опытные образцы деталей центробежных насосов ( защитные рубашки вала, уплотнительные кольца, гидропята и подушка насоса), запорной арматуры, компрессоров, а также быстроизнашивающиеся детали горных и строительно-дорожных машин. [8]

Осевые усилия, возникающие на каждом рабочем колесе насоса, складываются, в результате чего появляется суммарная осевая сила, действующая в направлении от нагнетающего патрубка к всасывающему и достигающая нескольких тонн. Для восприятия этой силы служит гидропята, устройство которой показано на рис. 7.9. Небольшое количество питательной воды из последнего рабочего колеса поступает в цилиндрическую щель между втулками пяты и разгрузочного диска в камеру между подушкой пяты и разгрузочным диском, а затем через торцевую щель между ними – в деаэратор или всасывающий патрубок насоса. В результате появляется сила, действующая на диск и направленная от всасывающего патрубка к нагнетающему. Размеры пяты выбирают так, чтобы результирующее усилие было направлено в сторону всасывания, а между подушкой пяты и диском образовался зазор 0 15 – 0 2 мм, через который будет непрерывной пленкой протекать питательная вода. В пленке возникают гидродинамические силы, препятствующие контакту подушки и диска. [9]

Рабочие колеса с односторонним входом расположены на валу входным отверстием в одну сторону, и для восприятия большого осевого усилия служит автоматическая гидропята Секционные насосы бывают однокорпусные и двухкорпусные. [10]

Рабочие колеса с односторонним входом расположены на валу входным отверстием в одну сторону, и для восприятия большого осевого усилия служит автоматическая гидропята. Секционные насосы бывают однокорпусные и двухкорпусные. [11]

Если при нормальном числе оборотов насоса не обеспечить этого минимального расхода, то имеющаяся в насосе вода быстро нагреется, вскипит и давление, создаваемое насосом, упадет. Описанный процесс называется запариванием насоса. Гидропята не сможет работать при наличии пара в насосе, и поэтому произойдет задевание вращающихся деталей о неподвижные и разрушение насоса. Отвод воды на рециркуляцию делается до обратного клапана на нагнетательной линии насоса и направляется в деаэратор. На линии рециркуляции устанавливаются вентиль с электроприводом и дроссельное устройство для снижения давления. Пропускная способность этой линии выбирается из расчета обеспечения 25 – 30 % номинальной производительности насоса. Управление вентилем рециркуляции автоматизируется. [13]

Секционные насосы преимущественно распространены для откачки воды из шахт, для питания паровых котлов при высоких давлениях ( до 45 МПа) и температуре, для закачки холодной или горячей воды в пласты, для перекачивания горячих нефтепродуктов и сжиженных газов. Рабочие колеса с односторонним входом расположены на валу входным отверстием в одну сторону, и для восприятия большого осевого усилия служит автоматическая гидропята. Секционные насосы бывают однокорпусные и двухкорпусные. [14]

Страницы: 1

www.ngpedia.ru

Гидропята – Справочник химика 21

Существует разновидность гидропяты, в которой дросселирующая цилиндрическая щель располагается после торцовой а. [c.17]Многоступенчатые центробежные насосы. Давление жидкости, развиваемое рабочим колесом, зависит от частоты вращения. При высоких частотах возникают центробежные силы, способные разрушить рабочие колеса, подшипники и другие элементы насоса. Для создания высокого напора насосы изготовляют многоступенчатыми. На рис. 111-42 изображен пятиступенчатый насос типа ЦНС, представляющий собой секционную конструкцию с односторонним расположением рабочих колес. Стыки секций уплотнены резиновыми кольцами. Осевое усилие ротора (сборки рабочих колес на валу) уравновешивается гидропятой. В корпусах сальника предусмотрена камера для охлаждения водой. Ротор насоса опирается на подшипники качения. [c.124]

Насос данного типа применяют при перекачивании загрязненных сред. При симметричном расположении рабочих колес отпадает необходимость установки крупных упорных подшипников или гидропяты, что позволяет применять эти относительно неприхотливые в эксплуатации насосы в горной промышленности. Их используют для водоотлива в шахтах, на калийных рудниках, для перекачивания солей и щелочей. Очень часто перекачиваемая среда содержит абразивные частицы или твердые тела размером до 15 мм. На рис. 177 приведено поле характеристик горизонталь-Hi>ix насосов типа SGU с подачей от 16 до 400 м /ч и напором до 400 м. Четыре основных типоразмера насосов оснащены нормальным или ограниченным комплектом рабочих колес. Они работают при п 2900 1/мин h п — 1450 1/мин. Конструктивное исполнение насосов позволяет перекачивать агрессивные и эрозийные жидкости. Перекачиваемая среда проходит через рабочие колеса от всасывающего или подводящего патрубка к центральной секции, а затем при помощи обводной трубы направляется в сторону свободного конца вала и в противоположном направлении — [c.257]

При уменьшении осевой силы ротор под действием силы Р, возникающей в торцовом зазоре гидропяты, перемещается вправо. Торцовый зазор несколько увеличивается, происходит перераспределение давления в камерах и устанавливается новое положение [c.187]

Методы уравновешивания осевого усилия в одноступенчатых насосах описаны в гл. V. В многоступенчатых насосах с односторонним расположением рабочих колес наиболее часто для уравновешивания осевого усилия применяют узел гидропяты (рис. 120, а). [c.226]

Иногда разгрузочный диск упирается не во втулку сальника, а Б разрезное закладное кольцо (рис. 120, б). Площадь торца втулки надо выбирать с таким условием, чтобы не происходило смятия торца под действием осевого усилия. Цилиндрическая дросселирующая щель расположена после торцовой. Такая конструкция более надежна с точки зрения исключения парообразования в зоне гидропяты при падении давления на входе в насос. [c.227]

Для увеличения сопротивления цилиндрической дросселирующей щели на вращающейся втулке можно выполнить кольцевые канавки с размерами 1,6х1,6 мм и шагом 3,2 мм. Такие канавки уменьшают утечки через цилиндрическую щель примерно на 30% по сравнению с утечками через гладкую щель. Радиальный зазор в цилиндрической кольцевой щели гидропяты выбирают равным 0,25— 0,3 мм. После увеличения кольцевого зазора на 15—20% целесообразно заменить одну из износившихся втулок. [c.227]

Основным преимуществом разгрузочного барабана является меньшая опасность соприкосновения вращающихся и неподвижных деталей и запаривания по сравнению с гидропятой. К недостаткам относится неполное уравновешивание осевого усилия во всем диапазоне работы, увеличение осевых габаритных размеров насоса, меньшая экономичность. [c.228]

Некоторые конструктивные разновидности узла гидропяты показаны на разрезах насосов, описанных в гл. VI. [c.228]

Насос с электродвигателем соединен упругой пальцевой муфтой, Узел гидравлической разгрузки требует постоянного внимания при эксплуатации и часто служит причиной выхода насоса из строя. В зарубежном насосостроении довольно распространены конструкции секционных насосов без гидропяты. Так, например, в ГДР многоступенчатые насосы общего назначения с напором до 200 м выполняют с рабочими колесами, осевое усилие которых [c.239]

Специальные показатели. В зависимости от особенностей конструкции и применения насоса его. работоспособность может характеризоваться рядом специальных параметрических показателей, например допустимой продолжительностью работы при закрытой задвижке, температурой подшипников, осевым усилием на пяте, электрическим сопротивлением изоляции обмоток (в случае электронасоса), расходом жидкости, протекающей через гидропяту, и т. д. [c.23]

Испытание на всплытие ротора. В насосах, имеющих гидропяту, важно, чтобы на всех режимах положение ротора не выходило за заданные пределы. Для этого при отработке насоса нужно провести испытания, установив датчик перемещения ротора, который позволит зафиксировать поведение ротора на всех возможных режимах, а также при пусках (в последнем случае требуется осциллографирование). [c.170]

Периодический контроль при остановке имеет целью проверку факторов и измерение параметров, которые не могут быть проверены или измерены у насоса в действии, например, времени разворота лопастей из одного крайнего положения в другое (у поворотнолопастных насосов), момента всплытия ротора у насосов с гидропятой, температуры обмоток электродвигателя (у электронасосов), люфта в соединительной муфте и т. п. Периодичность та же, что при периодическом контроле за параметрами. [c.201]

Для обеспечения надежной работы гидропяты необходимо выполнение следующих условий правильный выбор поверхности [c.52]

С целью обеспечения необходимой точности изготовления и сборки деталей гидропяты обычно применяют притирку рабочих поверхностей диска и неподвижной пяты. В зависимости от конструкции насоса и режима его работы (числа оборотов) применяют два варианта притирки. Если ротор центруется по уплотнениям с эксцентриситетом, учитывающим прогиб ротора, то притирку можно выполнять в подшипниках. Если при центровке совмещаются оси подшипников и уплотнений, то более эффективна притирка указанных поверхностей насоса, установленных вертикально. Таким образом учитывается выпрямление оси ротора под действием гидродинамических сил в уплотнениях. [c.53]

Фактором, отрицательно влияющим на долговечность уплотнений и гидравлической пяты, является возникновение разности температур между верхней и нижней частями корпуса. Это приводит к деформации корпуса и в некоторых случаях к повышенному износу уплотнений, рабочих торцов и кольцевых втулок гидропяты при пуске насоса. Разность температур возникает в насосе двухкорпусной конструкции с верхним расположением патрубков вследствие недостаточной циркуляции воды в нижней части наружного корпуса. Для снижения

chem21.info