Кислородопроницаемость полипропиленовых труб

Содержание статьи:

Доброго времени суток всем посетившим эту страницу!

Доброго времени суток всем посетившим эту страницу!

Все производители труб обязаны маркировать свою продукцию, где они указывают основные технические характеристики, такие как материал из которого изготовлена труба, номинальная температура и давления эксплуатации и др.

К сожалению по непонятным нам причинам умалчивается такой важный показатель, как кислородопроницаемость трубы или более научное название диффузия кислорода в полипропиленовой трубе. Об этой характеристике не знают даже некоторые мастера, занимающиеся этим постоянно. Если вы попали на эту страницу из поисковой системы, то это значит, что вы как – то уже осведомлены по поводу этого и хотите более детально разобрать этот вопрос.

Структура полипропилена на молекулярном уровне состоит таким образом, что между молекулами полипропилена свободно проходит молекула кислорода. Поэтому вода, находящиеся в такой трубе постоянно подпитывается кислородом, который в свою очередь реагирует с металлическими деталями, соприкасающихся с водой и окисляет их. Окисление металла это ржавление.

Из вышеизложенного становится понятно, что кислородопроницаемые полипропиленовые трубы подходят только для систем водоснабжения, так как вода в магистрали время от времени обновляется, поэтому это не сильно сказывается на металлических элементах.

Другое дело, если это система отопления, где один и тот же теплоноситель циркулирует годами. Постоянная подпитка воды кислородом способствует интенсивному разрушению теплообменников котлов, радиаторов, тепловых аккумуляторов, циркуляционных насосов и других металлических частей. Учитывая повышенную температуру воды в системе этот процесс в несколько раз становится быстрее.

В низкотемпературных системах отопления, например теплый пол, кислород способствует размножению аэробных бактерий. Продукты жизнедеятельности этих микроорганизмов заиливают стенки трубы, что в конце концов приведет к непроходимости трубы. Этот сценарий развития не выдуман, а основано на 12-летних испытаний шведской лаборатории.

Кислородопроницаемость полипропиленовых труб армированных стекловолокном

Полипропиленовые трубы, армированные стекловолокном являются кислородопроницаемыми. Степень кислородной диффузии их составляет 900 мг/м2 в сутки, что является очень много. Поэтому такие трубы пригодны только для водоснабжения холодного и горячего.

Полипропиленовые трубы, армированные стекловолокном являются кислородопроницаемыми. Степень кислородной диффузии их составляет 900 мг/м2 в сутки, что является очень много. Поэтому такие трубы пригодны только для водоснабжения холодного и горячего.

Кислородопроницаемость полипропиленовых труб армированных слоем алюминия

Кислородная диффузия полипропиленовых труб с алюминиевой прослойкой равна нулю, поэтому они отлично подойдут как для систем водоснабжения, так и для различных видов отопления. Только выбирать желательно нужно те трубы, у которых стыки слоя алюминия проварены при помощи лазера, только тогда можно будет считать, что труба не кислородопроницаема.

Кислородная диффузия полипропиленовых труб с алюминиевой прослойкой равна нулю, поэтому они отлично подойдут как для систем водоснабжения, так и для различных видов отопления. Только выбирать желательно нужно те трубы, у которых стыки слоя алюминия проварены при помощи лазера, только тогда можно будет считать, что труба не кислородопроницаема.

Также стоит обратить внимание именно на алюминиевый слой, бывает эта прослойка имеет сетчатый вид, наличие которого само собой не может обеспечить барьер кислороду.

domotopil.ru

Кислородный барьер в трубах. Миф или нужная опция?

Если вы попали на данную страницу, то можно утверждать, что скепсис по отношению использования кислородного барьера в трубах для систем отопления так же не обошел вас стороной. Тема действительно вызывает множество споров в виду переоцененности данной опции в трубах. Как вы понимаете, трубы с диффузионным барьером и стоят дороже. Поэтому давайте разбираться, нужна ли нам эта опция или нет.

Что такое кислородный барьер?

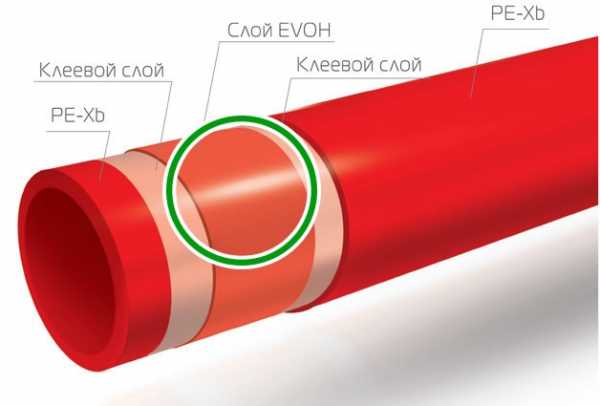

Кислородный барьер (он же и диффузионный) – это специальное покрытие, используемое в трубах из термопластовых материалов, препятствующих попаданию кислорода внутрь трубы и в дальнейшем в систему отопления. В ППР трубах этой слой представлен в виде стекловолокна или же алюминиевой фольги, в металлопластиковых трубах используется так же фольга. Трубы же из сшитого полиэтилена используют тонкий слой из этиленвинилового спирта. Такие трубы маркируются как EVOH.

Для чего нужен диффузионный барьер?

Есть ли необходимость в кислородном барьере? По заявлению производителей, при попадании кислорода в систему, он стремится сразу вступить в реакцию с чем-либо. Первое, что он видит на своем пути – это металлы. Вступая в реакцию, в системе начинает скапливаться шлам и происходит образование магнетитов. Все это негативно сказывается на работе системы отопления и сроке службы оборудования. Какие еще есть факты?

- Даже при наличии воздухоотводчика, он не способен в полной мере избавить систему отопления от воздушных взвесей

- Сетчатые фильтры так же далеко не весь шлам способны сдерживать. Поэтому он все равно присутствует в системе отопления

- Магнетиты имеют свойства магнитов и с радостью оседают на металлических соединениях

Довольно хорошо свои доводы привел Александр Макеев в своем видео. Посмотрите его ниже:

Что произойдет, если я смонтирую отопление трубой без барьера?

У нас был такой опыт монтажа. Производитель, у которого мы закупали трубы, решил технично заработать деньги и начал поставлять трубы без барьера. Поэтому такими трубами мы смонтировали два объекта, пока не увидели проблему.

Прошло 4 года и объекты по сей день работают без проблем. Но возможно это довольно малый срок.

Так же не удалось отыскать конкретных случаев, где бы показывалось наглядно, какие последствия бывают при отсутствии кислородного барьера в трубах.

Но важно понимать. Это еще не значит, что проблемы такой не существует. Поэтому смотрим следующие доводы ниже

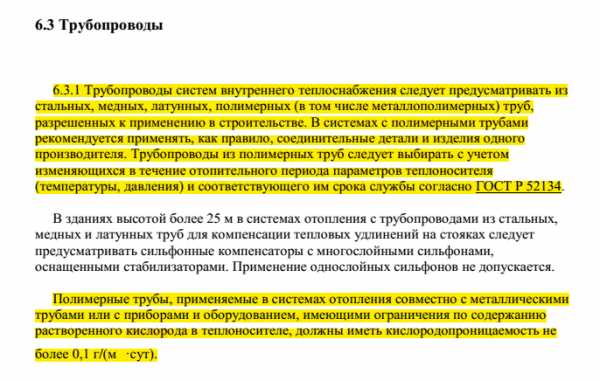

СНиП с требованием о наличии кислородного барьера

Существует СНиП, связанный с отоплением, вентиляцией и кондиционированием. В нем ясно говорится, что системы отопления, в которых есть полимерные трубы и металлические элементы, должны иметь диффузионный барьер (он же и кислородный).

Приводим подробную выдержку:

Что говорят производители?

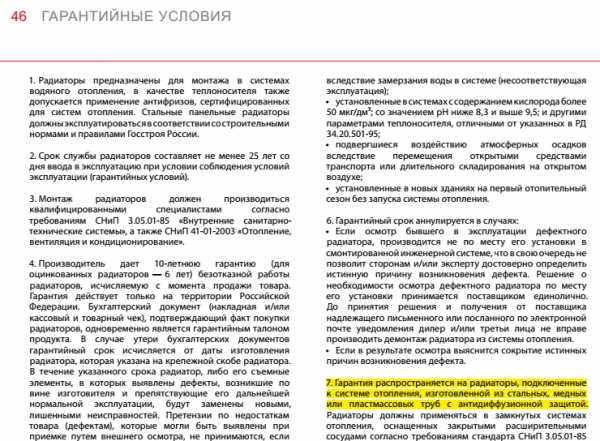

Тут ситуация весьма интересная. Если барьер у вас будет отсутствовать, то у многих производителей это является отличным поводом для снятия оборудования с гарантии. И это, пожалуй, самый весомый аргумент для использования труб с кислородным барьером.

Вот что пишут Vogel & Noot (стальные панельные радиаторы)

А вот паспорт на котел Viessmann Vitopend

Кислородопроницаемость. Миф или факт?

Есть множество мастеров, которые считают, что диффузионный барьер – это развод чистой воды. И вот какие аргументы приводятся:

- Давление в трубе выше атмосферного давления. Поэтому попадание кислорода внутрь исключено по всем законам физики

- Даже если кислород и попадает, то это настолько мизерное количество, которое никак не скажется на работоспособности системы. А лишнее воздухоотводчик всегда сбросит.

- Появление коррозии так же преувеличено. В любом случае невозможно наверняка избавиться от кислорода в системе. Поэтому естественные процессы коррозии неизбежны.

- Все это простой маркетинг, призванный раздуть проблему из ничего для того, чтобы создать дополнительный спрос.

Но на самом деле кислородный барьер в трубах действительно значительно снижает попадание кислорода в систему отопления. Есть множество испытаний и их результат вы можете без проблем найти в сети.

Так же в данном случае за попадание кислорода внутрь отвечают законы парциального давления. А они отличаются от других законов. В пример обычно приводят корзину с фруктами, погруженную в воду. Как бы фрукты не давили на стенку корзины, вода все равно попадает внутрь. То же самое и с кислородом.

В сухом остатке

Можно много спорить об этой теме. Но важно одно, раз есть требования, то их нужно соблюдать. И не важно, раздутая эта проблема или нет. «Протолкнули» данные нормы или нет и так далее. Важно, что в случае чего, попасть вы можете на хорошие деньги. Зачем нужен такой риск?

А каким будет ваше мнение? Ждем ответа в комментариях!

eurosantehnik.ru

Определение кислородопроницаемости трубопроводов из пластмасс

Последние десятилетия были ознаменованы повсеместным переходом на пластмассовые трубопроводы и, хотя в странах СНГ только в последние годы начали менее насторожено относиться к пластикам, тенденция отказа от стальных трубопроводов в сфере отопления и горячего водоснабжения налицо. Однако, несмотря на очевидные преимущества трубопроводов из пластмасс, для данной области применения у них есть один недостаток – пластмасса, в отличие от стали, не является для кислорода непроницаемой, а значит, в процессе эксплуатации кислород из окружающего воздуха диффундирует через стенку трубы, насыщая циркулирующую в трубопроводе воду, что, в свою очередь, может привести к интенсивной коррозии стальных элементов отопительных систем. Но, как известно, у каждой проблемы есть решение. В нашем случае – нанесение барьерного слоя, который способен существенно снизить, если вовсе не предотвратить, проникновение кислорода через стенку трубы. В качестве такого покрытия широко применяют, например, алюминиевую фольгу или сополимер этилена и винилового спирта.

Понятно, что если есть барьерный слой, обладающий специфическими свойствами, то эти свойства необходимо подтверждать лабораторными исследованиями. В соответствии с международным стандартом ИСО 17455 «Трубопроводы из пластмасс – Многослойные трубы – Определение кислородопроницаемости трубы с барьерным слоем» существует два метода оценки свойств такого покрытия – статический и динамический. Сущность обоих методов заключается в определении количества кислорода, продиффундировавшего в транспортируемую среду через стенку трубы в указанных условиях (время и температура). Результаты испытаний, полученные по обоим методам, сопоставимы, что делает выбор метода не принципиальным.

При проведении испытания динамическим методом вода постоянно циркулирует в замкнутой системе (по сути, эта система является миниатюрным аналогом системы отопления), частью которой является испытуемый образец трубы с покрытием. В процессе испытания постоянно фиксируют изменение концентрации кислорода, и как только скорость диффузии становится постоянной – циркуляцию воды останавливают и рассчитывают значение кислородопроницаемости. При проведении испытания статическим методом в замкнутой системе циркуляция воды отсутствует, а после термостатирования при определенной температуре в течение заданного времени в воде фиксируется концентрация кислорода.

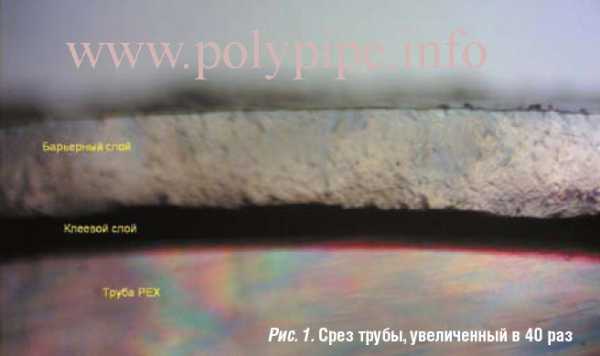

В соответствии с ИСО 17455 при определении значения кислородопроницаемости не учитывается толщина барьерного слоя. Однако для оценки свойств барьерного слоя необходимо иметь сведения о его толщине.

Толщину барьерного слоя на образцах труб измеряли с помощью поляризационного микроскопа М600Т с возможностью 40-кратного увеличения изображения, снабженного камерой Microscope Eyeрiece Camera. Это позволило нам проводить измерения с точностью ±0,005 мм на срезах толщиной 1–2 мм. Из-за узкого поля зрения микроскопа (порядка 0,7х1,0 мм) замеры проводились в не менее чем в шести противоположно расположенных по диаметру точках среза для более точной оценки разнотолщинности барьерного слоя по периметру трубы.

В качестве примера на рис. 1 приведен снимок среза одного из образцов многослойной трубы с барьерным и клеевым слоями.

Испытание проводилось на разработанной НТЦ «Пластик» установке, соответствующей требованиям ИСО 17455, статическим методом. Установка для испытания представляет собой замкнутую систему, включающую автономные узлы подготовки воды и термостатирования образца.

Подготовка воды с низкой концентрацией кислорода (менее 10 мкг/л) может осуществляться несколькими способами, например, путем длительной циркуляции исходной дистиллированной воды через слои стальной стружки и систему очистки с фильтрами или продувкой инертными газами.

При циркуляции подготовленной воды в замкнутой системе с испытуемым образцом может регулироваться начальная концентрация кислорода, которая в соответствии с требованием стандарта должна быть стабильна и находиться в пределах СО2нач ≤ 100 мкг/л. Непрерывное измерение концентрации кислорода производится с помощью прибора Si 792.

Далее образец трубы, перекрывая вход и выход, изолируют от системы и термостатируют в шкафу при заданной температуре испытания в течение 6 часов. По истечении указанного времени вода из образца постепенно вытесняется водой с начальной низкой концентрацией кислорода. В процессе проведения этой стадии фиксируется максимальная величина концентрации кислорода в вытесняемой воде.

При обработке результатов экспериментов рассчитывают интенсивность потока кислорода, проникающего в воду через стенку трубы в процессе термостатирования, с учетом поправочного коэффициента влияния атмосферного давления.

За величину кислородопроницаемости принимается интенсивность потока кислорода, выраженная в миллиграммах на квадратный метр в сутки.

В соответствии с требованиями международного стандарта ISO 21003-2 «Многослойные пластмассовые внутренние трубопроводы для горячей и холодной воды» допустимая кислородопроницаемость устанавливается равной 0,32 и 3,6 мг/(м2·сут.) при температурах испытаний 40 и 80°С соответственно.

Проведенные работы на созданной установке показали:

– установка обеспечивает приготовление воды, циркулирующей в системе, с требуемым низким и стабильным содержанием кислорода;

– установка обеспечивает возможность регулирования начального уровня содержания кислорода в воде;

– процесс испытания обеспечивает требуемый стандартом уровень воспроизводимости результатов ±5%.

В качестве примера в таблице приведены результаты испытаний, полученные на образцах труб из сшитого полиэтилена наружным диаметром 25 мм SDR 7,4 с барьерным слоем из сополимера этилена и винилового спирта марок, указанных в таблице. Одновременно для сравнения приведен результат испытания труб тех же размеров без кислородозащитного слоя.

Выводы

Силами ООО «Группа ПОЛИПЛАСТИК» впервые в странах СНГ разработана оригинальная установка и освоен метод определения кислородопроницаемости труб из сшитого полиэтилена, который может быть использован для труб из других полимеров и с другими кислородозащитными слоями.

Полученные результаты свидетельствуют, что трубы, выпускаемые ООО «Группа ПОЛИПЛАСТИК», соответствует требованиям Международных стандартов по кислородопроницаемости.

Отсутствие кислородозащитного слоя на трубах увеличивает их проницаемость более чем в 50 раз и делает их практически непригодными для использования в системах теплоснабжения.

Авторы: Д.В. Гвоздев, О.Г. Панин, Ю.В. Кириченко, С.В. Амосов

polypipe.info

Мифы и реальность о полипропиленовых трубах

Пластмассовые трубы стали все шире применяться во внутренних системах водоснабжения и отопления лишь в течении последних нескольких лет и до сих пор для некоторых эта продукция в диковинку, поэтому искушение предложить потребителю пластмассовые трубы, которые “могут” работать всюду, даже в системах отопления с перегретым паром, увы, слишком велико.

Миф 1

Полимерные трубы и фитинги при эксплуатации в горячем водоснабжении при нагреве выбрасывает в атмосферу ядовитые вещества.

Реальность:

Некоторые виды полимеров, действительно выделяют токсины в окружающую среду, но этот процесс возможен только при горении. Эксплуатация горячего водоснабжения не предусматривает температурного режима, при котором могут возникнуть такие реакции.

Миф 2

Пластик не практичен и не долговечен, является уязвимым к механическим повреждениям и повышенным температурам.

Реальность:

Трубы для водоснабжения, канализации, отопления – это многослойные высокопрочные элементы из полимера, металла (чаще алюминий), клеящего вещества, стекловолокна и других элементов. Такая структура позволяет выдерживать нагрузки, в том числе механические.

Миф 3

Трубопроводная система из металлопластика – дорогая

Реальность:

При анализе ценовой политики аналогов пластика можно сказать, что стоимость любых неметаллических изделий инженерной сантехники является самой низкой среди остальных. Экономия во многом достигается благодаря простому процессу монтажа. Также благодаря высокому уровню пластичности сырья появляется возможность обустройства сложнейших коммуникационных сооружений.

Миф 4

Элементы из металла используются на протяжении нескольких десятков лет, полимерные изделия же появились относительно недавно, поэтому нельзя говорить о их надежности.

Реальность:

Металлические изделия менее долговечны, чем пластиковые. Надежную работу гарантирует многослойная структура, повышенные прочностные характеристики, инертность к коррозийным процессам, термохимическим реакциям.

В ассортименте ТД Аркос представлены полипропиленовые трубы и фитинги торговой марки РВК. Продукция РВК обладает такими преимуществами, как:

· экологическая чистота и гигиеническая безвредность,

· устойчива к высоким температурам,

· обладает шумопоглощающими свойствами,

· коррозийная стойкость,

· гладкая и неизменная со временем внутренняя стойкость трубы,

· простота и легкость монтажа и ремонтных работ,

· низкая кислородопроницаемость и низкое температурное расширение (многослойные армированные трубы)

Для производства труб и фитингов системы РВК используется модификация полипропилена-рандом-сополимера (PP-R), состоящий, из неупорядоченных молекул полипропилена и этилена, обладающий высокой прочностью и гибкостью, химической и тепловой стойкостью, средней упорядоченностью и низким модулем упругости, обрабатывающийся методами инжекционного прессования и экструзии, обладающий отменной свариваемостью. Поделиться в социальных сетях:www.td-arcos.ru

Особенности полипропиленовых (PPR) труб, армированных алюминием

Главная » Статьи » Особенности полипропиленовых (PPR) труб, армированных алюминием20.09.2012

Трубы из полипропилена дают возможность устанавливать системы холодного и горячего водоснабжения, создавать комфортные теплые полы, безопасный и надежный отвод промышленных стоков.

Трубы из полипропилена дают возможность устанавливать системы холодного и горячего водоснабжения, создавать комфортные теплые полы, безопасный и надежный отвод промышленных стоков.

Производство и потребление труб из пластика во всем мире увеличивается ежегодно до 20%. Этому способствуют очевидные преимущества полипропиленовых труб при монтаже и последующей эксплуатации в сравнении с трубами из других материалов.Полипропилен гораздо более долговечен, устойчив к воздействиям высоких температур и химических соединений. Стабильная пропускная способность труб обуславливается отсутствием коррозии, известкового налета, продуктов распада, ржавчины, гниения, грязи, бактерий. Следовательно, внутренний диаметр трубы не уменьшается, не возрастает шероховатость поверхности.

Эти неоспоримые преимущества обуславливают широкое применение полипропиленовых трубопроводов для систем отопления и водоснабжения в строительстве и ЖКХ. В сравнении с металлами, полимеры, в данном случае полипропилен, имеют большее линейное расширение и кислородопроницаемость.

Чтобы снизить тепловое линейное расширение и предотвратить кислородную диффузию в теплоноситель, полипропиленовые трубы армируются фольгой из алюминия.

Характеристики полимерных труб:

• линейное тепловое расширение PPR -труб Кр = 0,15 мм/мК;

• линейное тепловое расширение алюминия Кр=0,022 мм/мК • линейное тепловое расширение PPR-труб, армированных алюминием Кр=0,03–0,05 мм/мК;

• кислородная проницаемость PPR —труб приблизительно равна 2 г/м3 в сутки;

• у PPR -труб, применяемых в системах отопления (в т. ч. наружного) вместе с металлическими трубами или оборудованием, имеющим ограничения по содержанию растворенного кислорода в теплоносителе, кислородная проницаемость должна быть не более 0,1 г/м3 в сутки.

Маркировка труб, армированных алюминием

Ранее армирование стандартных базовых труб PN20 производилось при помощи клея с последующим наложением слоя фольги из алюминия, края которой внахлест заходили друг на друга. Затем поверх фольги снова наносился клеевой слой, к которому уже крепился полипропилен, выполнявший декоративную функцию. Трубы, полученные таким образом, предназначались для монтажа систем высокотемпературного и низкотемпературного отопления (эксплуатационный класс3–5), и имели маркировку индекс PN20, как и использовавшаяся базовая труба, на которую накладывался алюминиевый слой.

При диффузионной сварке труб, армированных алюминием, с фитингами, необходимо проводить процедуру зачистки. При этом с трубы на месте сварочного шва удаляется часть фольги. Как правило, при монтаже использовались фитинги, имеющие номинал PN20, а место сварки зачищалось до размера базовой трубы, то армированная труба имела маркировку PN20 (SDR=6).

Позже, в результате теоретических споров и практических испытаний, армированную алюминием трубу начали маркировать номиналом PN25 (SDR=5). Это вполне логичное изменение с учетом суммарной толщины стенок трубы, армированной алюминием, и изменением таких параметров, как SDR=DN/S (где DN — наружный диаметр трубы, S — толщина стенки трубы), и серии трубы — S = (SDR-1)/2.

Использование маркировки PN25 для данной трубы будет уместным, если прочность фольги вместе с полипропиленовым декоративным слоем соответствует материалу базовой трубы, что не вполне является очевидным, так как (по ГОСТу Р 52134–2003)испытательное давление труб рассчитывается по формуле Р=2Smin х sigma /(Dср -Smin).

При расчете испытательного давления не учитывается толщина фольги из алюминия и полипропиленового защитного слоя, то какая маркировка нанесена на трубу — PN20 либо PN25, значения не имеет.

Сегодня большинство производителей маркируют трубы, армированные алюминием, чаще всего как PN25, но некоторые по-прежнему используют маркировку PN20. Маркировка PN25 не вызывает вопросов у потребителей, так как более понятна и удобна. Чтобы избежать путаницы, маркировку PN20 следует использовать для алюминиевых армированных труб, произведенных на основе трубы PN16.

Трубы PN20 и PN16 имеют принципиально разное рабочее и испытательное давление. Производитель, заявляя трубу как PN25, фиксирует возможность эксплуатации для высокотемпературного отопления отопительными приборами.

Таблица 1. Максимальное давление теплоносителя в зависимости от серии труб PPR (80) для 5 класса эксплуатации:

| Максимальное рабочее давление Рм, МПа | Класс 5 |

| 0,4 | менее 4,8 |

| 0,6 | менее 3,2 |

| 0,8 | менее 2,4 |

| 1,0 | менее 1,9 |

Заметка: Строительство спортивных площадок (далее) около дома обеспечивает вас и ваших детей возможностью всегда держать себя в форме и быть здоровыми. Ведь гораздо проще и дешевле заниматься недалеко от дома, нежели в спортцентрах.

Монтаж пластиковых труб, армированных по центру

www.akvatruboplast.ru

Каковы преимущества полипропиленовых труб, армированных алюминием?

Полипропилен – очень практичный, долговечный и устойчивый к воздействию химических веществ материал. Производство пластика, как и его потребление с каждым годом возрастает на 15-20 %. Но, все же, этот высоко эксплуатационный материал (в силу некоторых его особенностей) до некоторого момента нельзя было использовать в системах отопления с металлическими трубами или приборами, имеющими ограничения по содержанию кислорода (растворенного) в теплоносителе.

Особенностью труб из полипропилена является их высокая кислородопроницаемость – до 2г/м3 в сутки, тогда как разрешенная проницаемость не превышает 0,1 (г/м3 в сутки). Еще одной особенностью полипропиленовых труб, не позволяющей использовать их для монтажа систем отопления, является большое тепловое линейное расширение (Кр=0,15 мм/мК).

Особенностью труб из полипропилена является их высокая кислородопроницаемость – до 2г/м3 в сутки, тогда как разрешенная проницаемость не превышает 0,1 (г/м3 в сутки). Еще одной особенностью полипропиленовых труб, не позволяющей использовать их для монтажа систем отопления, является большое тепловое линейное расширение (Кр=0,15 мм/мК).

Для предотвращения поступления кислорода в теплоноситель, а также для достижения значительного снижения теплового линейного расширения трубы из полипропилена стали армировать алюминиевой фольгой. Линейное температурное расширение трубы из полипропилена, которая была армирована алюминием Кр=0,03-0,05 мм/мК.

Технология армирования полипропиленовых труб со временем претерпела значительные изменения. Так, на раннем этапе производства армированных алюминием пластиковых труб, использовалась сплошная алюминиевая фольга. Она препятствует попаданию кислорода в теплоноситель, а также способствует образованию гладкой внешней поверхности трубы. Но, ввиду гладкой поверхности самой фольги, достижение надежности и прочности ее соединения с полипропиленом очень затруднительно. Если в ходе производства трубы были допущены какие-либо нарушения, то в дальнейшем это чревато тем, что молекулы воды будут проникать сквозь ее полипропиленовый слой. При этом алюминиевая фольга их не пропустит. В результате вода будет скапливаться под слоем фольги, способствуя, таким образом, образованию пузырей, что приводит к изменению ее внешнего вида.

Дабы избежать появления пузырей на поверхности пластиковой трубы и, соответственно – ее разрушения, было принято решение об армировании ее перфорированной алюминиевой фольгой. Такая фольга имеет множество круглых, равномерно расположенных отверстий. В ходе производства трубы с армированием ее перфорированной фольгой два слоя полипропилена (базовый и декоративный) по всей поверхности перфорации прочно скрепляются между собой. Кислородопроницаемость таких труб 0,056 (г/м3 в сутки).

Акриловая вставка – новая одежда для старой ванны!

Выбираем подходящий смеситель для ванной комнаты!

www.684015.ru

Агрессивная среда | Концен трация | Химическаястойкость | ||

| 20° | 60° | 100° | ||

| Бензоат натрия | 35% | С | C | – |

| Бикарбонат натрия | GL | С | C | C |

| Бисульфат натрия | GL | С | C | – |

| Бисульфит натрия | L | C | – | – |

| Карбонат натрия | 50% | C | C | УС |

| Хлорат натрия | GL | C | C | – |

| Хлорид натрия | VL | C | C | C |

| Хлорит натрия | 2 – 20% | C | УС | НС |

| Хромат натрия | GL | C | C | C |

| Гидрат натрия | 60% | C | C | C |

| Гипохлорид натрия | 20% | НС | НС | НС |

| Гипохлорит натрия | 10% | C | – | – |

| Гипохлорит натрия | 20% | УС | УС | НС |

| Нитрат натрия | GL | C | C | – |

| Силикат натрия | L | C | C | – |

| Сульфат натрия | GL | C | C | |

| Сульфид натрия | GL | C | C | |

| Сульфид натрия | 40% | C | C | C |

| Тиосульфат натрия | GL | C | C | – |

| Трифосфат натрия | GL | C | C | C |

| Соевое масло | TR | C | УС | – |

| Крахмальный раствор | Все | C | C | – |

| Крахмальный сироп | Все | C | C | – |

| Диоксид серы | Все | C | C | – |

| Диоксид серы, газ | TR | C | C | – |

| Диоксид серы, жидк. | Все | C | C | – |

| Серная к-та | 10% | C | C | C |

| Серная к-та | 10 – 80% | C | C | – |

| Серная к-та | 80% – TR | УС | НС | – |

| Олеум | Все | C | C | – |

| Триоксид серы | Все | C | C | – |

| Дегтярное масло | Н | C | НС | НС |

| Тетрахлорэтан | TR | УС | НС | НС |

| Тетрахлорэтилен | TR | УС | УС | – |

montagtrub.ru