Схемы подачи хладагента в испарители 2

В безнасосных схемах хладагент, попадающий в испарительную систему, находится в ней до полного испарения, что требует точного дозирования его подачи в различные группы испарителей при меняющихся теплопритоках. Эта задача осложняется тем, что судить о работе системы по температуре перегрева во всасывающем коллекторе нельзя, так как в нем происходит смешение паров хладагента, поступивших как из чрезмерно залитых испарителей, так и из испарителей, испытывающих недостаток хладагента.

Особое внимание следует уделять плавной подаче нагрузки на вновь включаемые системы. Если в таких отепленных системах компрессор начнет отбор большого количества паров, то давление в испарителе может резко понизиться, и хладагент в нем окажется по отношению к этому давлению перегретой жидкостью. Это явление может вызвать вскипание хладагента с выбросом большого количества жидкости во всасывающую линию. Повышение быстроходности компрессоров увеличивает опасность гидравлических ударов в безнасосных схемах.

Вместе с тем, при кратности циркуляции хладагента, равном единице (в схемах без рециркуляции), часть поверхности испарителя контактирует только с перегретым паром и, по существу, не принимает участия в отборе тепла от потребителей холода, т. е. работает неэффективно. Для достижения наибольшего эффекта при обеспечении безопасности испарители должны работать влажным ходом, а компрессор — сухим.

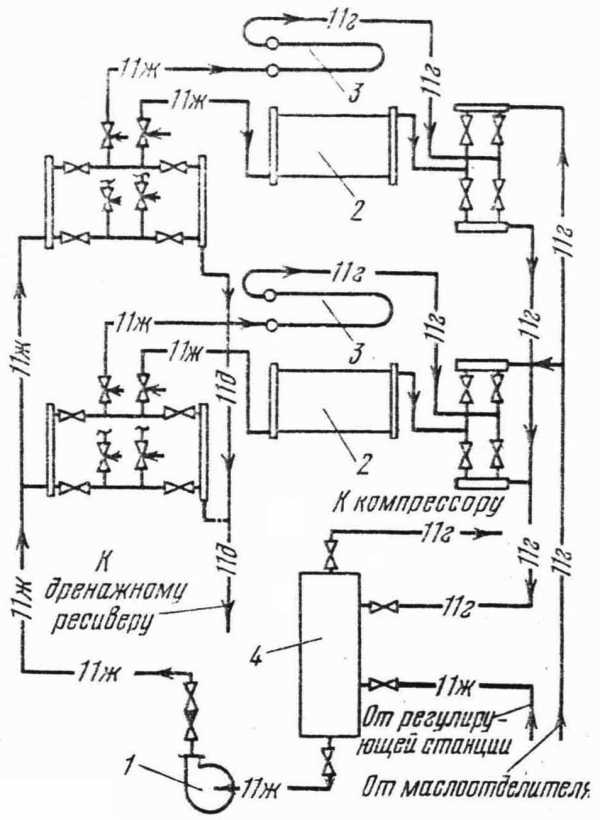

Рис. 112. Схема подачи хладагента под напором столба жидкости:

1 — регулирующий вентиль,

2 — распределительная гребенка,

3 — отделитель жидкости,

4 — испарительная система

Схема подачи хладагента под напором столба жидкости (рис. 112) несколько уменьшает трудности с раздачей хладагента потребителям холода. Подачу хладагента ведут через отделитель жидкости 3, который располагают выше самого верхнего испарителя. При этом напор создается не только высотой столба, но и разностью плотностей жидкости в подающем трубопроводе и парожидкостной смеси в обратных трубопроводах.

При таком расположении отделителя жидкий хладагент, увлеченный парами, идущими в компрессор через отделитель, улавливается в нем и снова стекает в испарители. Таким образом, достигается частичная рециркуляция хладагента, которая улучшает внутренний теплообмен, так как в этом случае из испарителей выходит влажный пар. В таких схемах устанавливают лишь один регулирующий вентиль 1 перед отделителем жидкости 3.

Но несмотря на ряд преимуществ, схема с напором столба жидкости не решает всех проблем. Регулирующим вентилем можно воздействовать лишь на подачу хладагента в отделитель жидкости, в то же время большой вынос хладагента из испарителей в отделитель может вызвать его переполнение, что в свою очередь приведет к влажному ходу компрессора и опасности гидравлического удара.

Рис. 113. Насосная схема подачи аммиака:

1 — регулирующий вентиль,

3 — испарительная система,

4 — гребенка,

5 — насос,

6 — отделитель пара

Всех этих недостатков нет в насосных схемах подачи хладагента. В схемах этого типа (рис. 113) жидкий хладагент насосом подается к распределительному коллектору, из которого он поступает в испарители. Насос должен находиться под напором столба жидкости, в противном случае во всасывающем трубопроводе возможно образование пара, приводящее к срыву работы насоса и кавитации. Для улучшения условий работы насоса перед ним устанавливают отделитель пара. В насосах ЗЦ-4 отделение пара производится прямо из корпуса.

Применение насосной схемы дает следующие преимущества: создается принудительная циркуляция хладагента в системе испарения;

улучшается саморегулирование подачи хладагента;

обеспечивается наиболее эффективный влажный ход испарителя;

улучшается теплоотдача в приборах охлаждения;

происходит смыв масла и грязи с внутренних поверхностей испарителя;

отделитель жидкости можно ставить в любом месте.

В аппаратах с нижней подачей хладагента регулирование производительности может быть достигнуто как прекращением подачи жидкого хладагента, так и прекращением отбора его паров; в аппаратах с верхним подводом хладагента — только прекращением доступа жидкого хладагента. Наилучшим образом регулирование осуществляется установкой автоматических приборов перед каждым испарителем или группой испарителей.

При внезапном выходе из строя насоса в схемах с верхней подачей хладагента он должен быть направлен из испарителей и трубопроводов в циркуляционный ресивер. Ресиверы и отделители жидкости не должны переполняться: при пуске после остановки может произойти гидравлический удар.

www.stroitelstvo-new.ru

11.2. Насосно-циркуляционные системы охлаждения

Насосно-циркуляционные системы разделяют на две группы: с напородержателями и прямоточные.

Напородержателисоздают давление (за счет столба жидкости), необходимое для распределения хладагента по приборам охлаждения. В системах с напородержателем напор насоса используется только для подачи жидкого хладагента в верхнюю точку системы, а затем жидкость в системе движется самотеком.

В прямоточнойсистеме жидкость после насоса поступает параллельно либо последовательно в приборы охлаждения, из которых частично возвращается для повторной циркуляции. В таких системах напор, создаваемый насосом, можно полностью использовать для изменения количества подаваемого хладагента по потребителям в зависимости от величины тепловых нагрузок.

Они могут выполняться с нижней и верхней подачей хладагента в батареи.

При нижней подаче (рис. 11.3) аммиак из циркуляционного ресивера 4 забирается насосом 1 и нагнетается в трубопровод. Отсюда жидкость параллельно раздаётся по этажам в приборы охлаждения. Подача осуществляется в нижнюю часть батарей. Неиспарившаяся часть жидкого аммиака вместе с паром возвращается в циркуляционный ресивер 4, чтобы снова направиться в батареи 3. Кратность циркуляции холодильного агента в таких системах составляет 1,5…2.

|

Рис. 11.3. Система охлаждения с нижней подачей холодильного агента: 1 – насос; 2, 3 – охлаждающие батареи; 4 – циркуляционные ресиверы |

Обе системы имеют свои преимущества и недостатки. Они получили равное распространение на крупных холодильниках.

11.3. Системы с промежуточным хладоносителем (рассольные сох)

В системах с промежуточным хладоносителем теплота охлаждаемого объекта отводится с помощью жидкого хладоносителя, в качестве которого используют водные растворы различных солей (хлоридов натрия, кальция и магния), этиленгликоль, фреоны R30,R11, аммиак в переохлажденном состоянии. Промежуточные хладоносители охлаждаются в испарителях.

Различают закрытые и открытые системы. Закрытая система охлаждения наиболее распространена. Она надежна и экономична в работе. Получили распространение закрытые системы с потолочными и пристенными батареями и воздухоохладителями. Основным их недостатком является возможность замерзания рассола в трубах испарителя, когда прекращается его циркуля- ция или чрезмерно понижается температура кипения.

На холодильниках иногда применяют открытые системы с контактными приборами охлаждения, в которых холодный рассол соприкасается непосредственно с воздухом камеры, охлаждая и осушая его.

В открытой системе холодная жидкость забирается насосом из открытого бака, куда погружён испаритель, и по нагнетательному трубопроводу подается в батареи. Отепленный промежуточный хладоноситель из батарей по сливной магистрали возвращается в бак открытого испарителя, причем сливную трубу подводят к испарителю сверху. Для предотвращения разрыва струи на сливной трубе перед баком испарителя устанавливают задвижку, с помощью которой регулируют слив жидкости так, чтобы магистраль всегда была заполнена.

В приборах охлаждения открытого типа хладоноситель интенсивно поглощает влагу из воздуха, так как его температура ниже точки росы охлаждаемого воздуха. Причем осушение воздуха тем значительнее, чем выше концентрация рассола. В результате этого циркулирующий рассол все время деконцентрируется и увеличивается в объеме. Для поддержания требуемой постоянной концентрации воду из рассола необходимо выпаривать (вымораживать) или периодически добавлять соль. Подробнее свойства рассолов описаны выше.

В камерах с большими теплопритоками (например, в камерных морозилках) часто используют воздушнуюСОХ. Такая система предполагает принудительную подачу в камеру воздуха, предварительно охлаждённого в воздухоохладителе (ВО). При этом ВО может находиться как непосредственно в камере, так и за её пределами. Чаще всего такие вынесенные из камер ВО монтируют на антресолях, предусмотренных под потолками коридоров холодильника. Важно отметить, что такая компоновка позволяет устанавливать батареи ВО практически любых требуемых размеров.

На небольших одноэтажных производственных и заготовительных холодильниках последней постройки всё чаще можно встретить децентрализованнуюСОХ. Она предполагает отсутствие на холодильнике компрессорного цеха как такового. Хладоснабжение при этом осуществляется с помощью небольших полностью автоматизированных холодильных машин с воздушными конденсаторами, установленных вдоль наружных стен по периметру холодильника. Обычно одна холодильная машина обслуживает одну-две камеры. Такая СОХ проста в исполнении и удобна в эксплуатации (см. рис. 9.2).

studfiles.net

Кратность – циркуляция – теплоноситель

Кратность – циркуляция – теплоноситель

Cтраница 1

Кратность циркуляции теплоносителя выше 10 не оправдывается также и теплотехническими соображениями, так как для замкнутого теплового баланса такая циркуляция не нужна. Повышенная кратность циркуляции необходима с точки зрения создания большой поверхности, более тонкого распределения медленно коксующегося жидкого сырья по контакту и обеспечения отсутствия комкования контакта. [1]

Значение кратности циркуляции теплоносителя иногда обусловлено технологическим режимом реактора; так, при коксовании в кипящем слое порошкообразного кокса во избежание слипания частиц необходимо иметь кратность циркуляции не менее 7 – 8 кг / кг. Для аналогичного контактного процесса на крупногранулированном теплоносителе ( с меньшей удельной поверхностью) минимальная кратность циркуляции повышается до 12 – 14 кг / кг. Применительно к каталитическому крекингу кратность циркуляции определяется как способом осуществления контакта ( кипящий слой или движущийся крупнограпулироваяпьтй материал), так и термической стойкостью и каталитической стабильностью регенерируемого катализатора. [2]

Пиролиз нефти [39] проводят при 750 С и кратности циркуляции теплоносителя 10 – 15 кг / кг. Продолжительность реакции не превышает 1 с. [3]

Пиролиз нефти [39] проводят при температуре 750 С и кратности циркуляции теплоносителя 10 – 15 кг / кг. [4]

Для обеспечения интенсивной теплопередачи поддерживается высокая разность температур между гранулами теплоносителя и газом путем повышения кратности циркуляции теплоносителя. Предварительное нагревание сырья перед подачей в реакционную зону нежелательно, так как при этом повышается температура теплоносителя и усложняется работа пневмотранспорта. [5]

Остаток из вакуумного испарителя в количестве 68 4 % направляется в реактор, тде происходит контактное коксование при кратности циркуляции теплоносителя к сырью ( 12 – 13): 1, температуре 526 – 530 в течение 14 – 16 мин. [6]

Определить диаметр и высоту реактора ( без учета отпарной секции) установки коксования гудрона в кипящем слое кокса, если известно: производительность установки по сырью Gc40000 кг / ч; скорость движения паров над кипящим слоем 0 5 м / с; кратность циркуляции теплоносителя 7 2; продолжительность пребывания коксовых частиц в реакторе т8 мин; плотность кипящего слоя кокса рк. [7]

На установках с подвижным слоем твердого теплоносителя пиролиз мазута и гудрона осуществляют при температуре 580 – 680 С. Кратность циркуляции теплоносителя на этих установках составляет 20 – 30 кг / кг. Характеристика коксового теплоносителя приведена на стр. В нагревателе теплоноситель подогревается при помощи дымовых газов до 900 – 950 С и затем поступает в реактор. Сырье – тяжелые нефтяные остатки нагревают в печи до 350 – 500 С и подают в реактор. К сырью добавляют 40 – 45 вес. [8]

Расчет контура с естественной циркуляцией ( см. рис. 23) сводится к определению действительного полезного напора и скорости циркуляции napo – жидкостной смеси в системе. По этим данным может быть найдена кратность циркуляции теплоносителя, величина которой дает возможность судить о надежности работы установки с точки зрения правильного направления движения теплоносителя и термической стойкости нагревательных труб системы. [9]

При коксовании в слое теплоносителя соотношение теплоноситель: сырье для данного сырья и условий процесса должно для предотвращения сращивания образующимся коксом частиц теплоносителя превышать некоторое минимально допустимое значение. На установках контактного коксования минимально допустимое соотношение теплоноситель: сырье ( кратность циркуляции теплоносителя) выше, чем при коксовании в кипящем слое, так как удельная поверхность – суммарная поверхность частиц, масса которых равна единице, – значительно ниже. При прочих равных условиях средняя толщина слоя коксующегося сырья на поверхности частиц теплоносителя больше; слипание и последующее сращение при коксовании частиц теплоносителя более вероятны. [10]

В табл. 4 приведена сводка основных показателей процесса пиролиза мазута. Производительность реактора по сырью, расход водяного пара, выход пиролизата и газа, кратность циркуляции теплоносителя и содержание олефинов в газе определены непосредственными замерами, все остальные показатели – расчетным путем. [11]

Начальными условиями в этой задаче следует считать состав исходного сырья, производительность по сырью, температуры сырья и теплоносителя а также Ч давление сырья на входе в ре. Длина реактора может быть либа задана, либа вычисляться, исходя из принятого критерия оптимальности. Кратность циркуляции теплоносителя ( J) является параметром управления. [12]

Выбор числа и рода контролируемых параметров, как и средств контроля, также небезразличен для характеристики процесса и гарантии в его полном воспроизведении. Так, при одной и той же температуре теплоносителя в котле в зависимости от скорости и направления движения теплоносителя могут быть созданы различные условия нагрева. Следовательно, наряду с температурой необходимо контролировать скорость, либо расход, либо кратность циркуляции теплоносителя. [13]

Высокая кратность циркуляции теплоносителя сопряжена со значительными эксплуатационными расходами. С другой стороны, повышенные температуры нагрева теплоносителя достигаются сравнительно легко. Поэтому экономично придерживаться низких крат-постен циркуляции. В процессах коксования минимальная кратность циркуляции должна быть такси ], чтобы предотвращалась возможность слигшшя частиц тепло носителя при контактировании их с сырьем. Отсюда следует, что при наличии мелких частиц теплоносителя может быть меньшая кратность его циркуляции. Если для непрерывного коксовании контактного типа кратность циркуляции теплоносителя состаоляег 14 – 15 кг / кг сырьевой загрузки, то для коксования в пссвдоожнжешюм слое этот показатель, не превышает 7 – 8 кг / кг. [14]

Страницы: 1

www.ngpedia.ru

Фреон циркуляция – Справочник химика 21

Состав холодильной установки. Холодильная установка, работающая на Р22, объединяет несколько автономных установок, обслуживающих морозильные аппараты типа АСМА и АМП-7А, трюмы мороженой продукции и льдогенераторы с температурами кипения, соответственно равными —42, —38 и —32 °С. Распределение хладагента по аппаратам осуществляется насосами, которые обеспечивают пятикратную циркуляцию фреона. [c.294]Представлены результаты экспериментального исследования теплообмена при кипении фреона-113 на элементе оребрения, представляющем собой узкую горизонтальную прямоугольную щель. Изложен метод экспериментального исследования. Установлено, что закономерности теплообмена при кипении в условиях ограниченного межреберного пространства имеют ряд существенных особенностей. Наиболее важной из них является увеличение плотности теплового потока при переходном кипении с ростом скорости циркуляции жидкости через объем щели. Лит. — 6 назв., ил. — 6, табл. — 1. [c.212]

Если переохлаждение жидкого фреона в теплообменнике происходит за счет кипения жидкого фреона и перегрева паров, поступающих из испарителей холодильной установки, то в них нужно подавать большее количество жидкости, чем требуется для поглощения наружных теплопритоков. В этих условиях кратность циркуляции фреона через испарители, определяемая как п = (G + ДС)/С (IV.4), будет выше единицы. Таким образом создается своего рода запас жидкого фреона, компенсирующий неточность распределения его между параллельно работающими шлангами испарителей. [c.69]

Из указанных свойств фреонов вытекают основные требования, предъявляемые к фреоновым охлаждающим системам обеспечение герметичности, предотвращение попадания влаги в установку, непрерывная циркуляция маслофреоновой смеси и возврат масла из испарителя в компрессор. [c.60]

Непрерывная циркуляция маслофреоновой смеси и возврат масла в картер холодильной машины достигаются применением испарителей специальной конструкции, созданием условий, способствующих уменьшению растворения фреона в масле в картере компрессора. [c.60]

Непрерывную циркуляцию маслофреоновой смеси и возврат масла необходимо рассматривать в связи с системой охлаждения, конструкцией испарителей и температурным режимом работы установки. В испарителях, в которых фреон кипит внутри труб (змеевиковые охлаждающие батареи, воздухоохладители и аппараты с внутритрубным кипением фреона), применяют верхнюю, нижнюю и комбинированную подачу фреона. [c.60]

При верхней подаче облегчается возврат масла в компрессор и требуется меньшее количество фреона для заправки холодильной установки, отсутствует вредное влияние гидростатического столба жидкости на теплопередачу, фреон и масло движутся в одном направлении сверху вниз, что способствует лучшей циркуляции масла в системе. [c.60]

Роторный агрегат состоит из ротора с морозильными секциями, загрузочного и разгрузочного, взвешивающего и дозирующего устройств, транспортера для выгрузки блоков, насосной станции, гид-ро- и электроаппаратуры. Основным узлом агрегата является морозильная секция, которая служит для замораживания и подпрессов-ки продукта. Секция состоит из двух морозильных плит, в которых расположены каналы для циркуляции хладагента (аммиака, фреона) или хладоносителя (рассола, этиленгликоля). Техническая характеристика агрегатов приведена в табл. X—4. [c.309]

Для фреоновых одноступенчатых установок с теплообменниками значение кратности циркуляции фреона п составляет 1,1—1,3 в зависимости от условий работы. Это упрощает распределение фреона между испарителями, а также обеспечивает устойчивое питание их при небольших колебаниях тепловой нагрузки в процессе эксплуатации. [c.69]

Из выражения (IV.4) следует, что кратность циркуляции п повышается с увеличением количества теплоты (пропорциональной отведенной в теплообменнике от переохлаждаемого фреона. Поэтому нужно стремиться к тому, чтобы фреон, поступающий из конденсатора, переохлаждался в теплообменнике до температуры, на 2—3 С превышающей температуру кипения. [c.69]

Для обеспечения циркуляции рассола или ледяной воды, а также воды, необходимой для охлаждения цилиндров компрессоров, паров аммиака и фреона в конденсаторах и переохлаждения жидкостного аммиака в противоточных переохладителях, применяют горизонтальные одноступенчатые центробежные насосы типа К (рис. 28). Они являются насосами консольного типа с рабочим колесом одностороннего входа. Ереванский завод гидронасосов выпускает насосы типа К тринадцати марок, краткая техническая характеристика некоторых из них приводится в табл. 33. [c.124]

Из выражений (IV.3), (IV.5) и (1V.7) можно получить расчетную зависимость для определения кратности циркуляции фреона и, если известны концентрации маслофреоновой смеси, поступающей в испаритель и выходяш,ей из него [c.70]

Известно, что повышение перегрева пара на всасывании фреонового компрессора приводит к увеличению его коэффициента подачи. Однако вследствие того, что количество теплоты, отводимой в теплообменнике, ограниченно, высокие перегревы пара на выходе из него могут быть получены за счет увеличения сухости пара, поступающего в теплообменник, т. е. за счет уменьшения ДО. Это приводит к снижению кратности циркуляции фреона через испарители, а также к повышению концентрации масла в них со всеми вытекающими отсюда отрицательными последствиями. [c.70]

Для агрегатов с центробежными компрессорами применяют специальные конструкции испарителей. В них трубами занята примерно половина трубной решетки свободная часть кожуха используется для осушения и перегрева паров хладагента. В кожухотрубных оросительных испарителях, как и в затопленных, рассол проходит внутри труб, а хладагент стекает по поверхности труб в виде тонкой пленки. Такие испарители не требуют большого количества хладагента для заполнения, гидростатический столб жидкости в них мал и практически не влияет на теплопередачу. Коэффициент теплоотдачи при кипении в стекающей пленке по сравнению с при кипении в большом объеме значительно больше, практически не зависит от плотности теплового потока и определяется в основном кратностью циркуляции фреона. [c.73]

На холодильных установках с принудительной циркуляцией воздуха через испаритель при нарушении нормальной работы вентилятора резко ухудшается теплопередача от воздуха к испарителю, и температура воздуха в холодильной камере повышается. Так как жидкий фреон в испарителе в этом случае почти не испаряется, он может попасть в цилиндр и вызвать гидравлический удар. [c.321]

Па больших фабриках процесс формовки шоколада и охлаждение его осущест

www.chem21.info

Выбор схемы централизованного холодоснабжения

Творческое применение научных принципов для проектирования или разработки структур, машин, аппаратуры, производственных процессов, или работа по использованию их отдельно или в комбинации; конструирование или управление тем же самым с полным знанием их дизайна; предсказание их поведения под определёнными эксплуатационными режимами».

(Определение термина «ИНЖЕНЕРИЯ» Совета американских Инженеров по Профессиональному Развитию (ECPD))

Выбор схемы централизованного холодоснабжения.

Постоянной задачей, стоящей перед холодильной отраслью с момента её возникновения является повышение эффективности и производительности элементов, входящих в состав холодильных установок. Разработчики холодильных компонентов постоянно совершенствуют элементарную базу, создавая все более надежные и эффективные компрессоры, теплообменное оборудование, автоматику. В настоящий момент сконцентрирован огромный опыт создания надёжных установок различных схем и назначений, в которых работа всех входящих узлов максимально оптимизировано и эффективно.

Создаются удобные компьютерные программы, позволяющие не только подбирать и рассчитывать выпускаемое оборудование, но и моделировать его работу в зависимости от различных режимов эксплуатации.

Однако при всем многообразии современной техники и технической поддержки очень важным моментом во внедрении холодильных систем является конечное инженерное решение. Решение, при котором должен будет грамотно использованы знания техники и творчески применены научные принципы проектирования. Решение, при котором все усилия разработчиков, производителей будут правильно реализованы в готовом техническом решении оснащения объекта холодоснабжения. Или, напротив, в случае дилетантского подхода, все усилия огромного количества специалистов могут быть сведены на «нет». И вместо качественного и надежного холодильного процесса при неграмотном конечном инженерном решении получится энергоемкое, неэффективное и аварийноопасное оборудование, не отвечающее поставленной задаче.

Инженерные ошибки меньше заметны на малых объекта коммерческого назначения, но чем больше объект, чем сложнее процесс охлаждения, тем серьезнее последствия неверного проектного решения. Очень часто неопытные специалисты со слабой инженерной подготовкой пытаются «интерполировать» решения простых холодильных установок, либо на крупные объекты холодоснабжения, либо специфические технологические процессы. В таких случаях от инженера – проектировщика требуется глубокое знание технологии конкретного производства и четкое понимание, каким именно холодильным оборудованием данная технология может быть реализована. Никакая «интерполяция» тут не поможет.

Например, без специализированных, т.е. непосредственно предназначенных только для данной технологии теплообменных узлов или совокупности технических решений невозможно охладить вино ниже температуры 0оС, получить охлажденные пастообразные продукты, реализовать получение оборотной «ледводы» загрязненной охлаждаемым продуктом, охладить воздух, содержащий пыль, влагу или агрессивные среды. Использование для этих задач традиционных пластинчатых, кожухотрубных, пленочных испарителей и стандартных коммерческих воздухоохладителей, прекрасно себя зарекомендовавших для стандартных задач охлаждения чистых сред – воды или воздуха, очень быстро приводит к выходу из строя холодильного оборудования. При этом времени на исправление данных ошибок у предприятий-производителей пищевой продукции нет. Ежедневно предприятие, производящее сотни тонн продукции не имея возможности её охладить, будет нести колоссальные потери. Время на поставку специализированного оборудования измеряется месяцами. Поэтому масштабы проблемы не трудно представить.

Другим характерным примером необходимости применения грамотного инженерного подхода является проектирование объектов с большим количеством потребителей искусственного холода. Как правило, на такие объекты проектируется централизованная система холодоснабжения. Ключевым моментом является выбор схемы, по которой к данным потребителям будет подаваться хладоноситель (хладагент).

Это может быть так называемая DX-схема непосредственного кипения хладагента в испарителях охлаждающих устройств каждого из потребителей. Циркуляция хладагента по системе трубопроводов осуществляется холодильными компрессорами. Главный недостаток такого технического решения – большие потери магистральные, снижающие КПД системы и проблематика с «уносом» и «залеганием» масла связанные с большой протяженностью хладоновых магистралей.

Снижение магистральных потерь возможно путем увеличения диаметров трубопроводов (что в свою очередь влечет за собой удорожание систем). Проблема с залеганием масла, по меньшей мере, снижает эффективность работы теплообменного оборудования.

Унос масла из компрессоров вызывает периодическую остановку холодильных компрессоров по аварии («отсутствие масла») и приводит к серьезным повреждениям внутренних трущихся элементов.

Схема 1. Параллельная установка компрессоров с регуляторами уровня масла, маслоотделителем, масляным ресивером. [11]

Таким образом, холодильные системы должны оснащаться сложными системами контроля и возврата масла в компрессоры. Это традиционные решения с контроллерами уровня масла, маслоотделителями, масляными ресиверами, маслоподъёмными петлями, правильно рассчитанной дополнительной заправкой масла.

Схема 2. Проектирование и компоновка коллектора на линии всасывания. [11]

Справедливости ради стоит отметить, что существуют эксклюзивные решения, в которых упрощена система возврата масла[4]. Это: холодильные централи LINDE или PRO FROYD, в которых надёжное снабжение маслом при любых штатных режимах работы обеспечивается только за счёт специальных всасывающих и промежуточных коллекторов. Или системы большой протяженности: мультизональные системы кондиционирования VRF TOSHIBA, в которых благодаря совокупности инженерных решений полная длина трубопровода может достигать 300 м, а перепад высоты между блоками – до 50 метров без потерь и риска остановки оборудования по аварии. Но и стандартные и оригинальные решения либо имеют высокие капитальные затраты (системы возврата масла могут до 50% увеличить стоимость холодильной станции), либо имеют характер «know-how» или имеют узкую специализацию (только в системах кондиционирования).

Фото1. Холодильная среднетемпературная станция Pro Froyd (Франция) на базе полугерметичных компрессоров BITZER 6G-30.2Y.

Фото2. Холодильная низкотемпературная станция Pro Froyd (Франция) на базе спиральных компрессоров Copeland ZF33K4E-TWD.

Рис.1 Мультизональные системы VRF Toshiba Super SMMS.[1,2]

Как правило, вместо системы с непосредственным кипением хладагента при большой протяженности магистралей (более 100м) применяют установки с насосной подачей хладагента. В этом случае исчезает проблема потерь в магистральных трубопроводах и снижения КПД холодильной установки. Но усложнение системы неизбежно вызывает рост ее стоимости.

Проектирование системы с насосной подачей хладагента следует учитывать следующие особенности:

1. Фреон в жидкой фазе благодаря насосам постоянно циркулирует через теплообменники – охладители и ресивер. Испарение в теплообменниках происходит лишь частично, поэтому температурный перепад составляет 1…2К. Это главное преимущество насосной подачи перед DX-схемой, в которой температурный перепад составляет 6….10К. Для создания такого перепада в теплообменниках DX-схемы определенный участок теплообменника работает как перегреватель хладагента, тем самым снижающий эффективную площадь теплообмена.

2. В циркуляционном ресивере постоянно находятся жидкий хладагент и насыщенный пар, находящийся с жидкостью в равновесном состоянии. Компрессоры откачивают из циркуляционного ресивера насыщенный пар. Для компрессора существует постоянная авария по «влажному ходу». Для предотвращения аварийной ситуации на всасывающей магистрали должны быть предусмотрена защитная автоматика (сепараторы жидкости, регенеративные теплообменники, докипатели и т.п.).

3. В циркуляционный ресивер вместе с фреоном попадает масло. Необходимо предусмотреть систему возврата масла в компрессоры. Это может быть система выпаривающая часть фреона на жидкостной магистрали, содержащего масло и возвращающего перегретый пар и масло обратно в компрессор. Также возможна система сепарации масла в зависимости от уровня жидкого хладагента в ресивере. [6]

Схема 3. Автоматический возврат масла в компрессор установки с насосной подачей хладагента фирмы WITT. [10]

Таким образом более эффективная и надежная система насосной подачи хладагента чем DX-система по капитальным затратам будет намного дороже. Но в случае с промышленными холодильными установками централизованного холодоснабжения насосная подача хладагента – более грамотное и эффективное по эксплуатационным затратам решение. Следует отметить, что большая часть хладокомбинатов в Советском Союзе оснащались именно системами (аммиачными) с насосной подачей.

В случае проектирования систем насосной подачи хладагента большой производительности, экономически обосновано применение водяного конденсатора с охлаждением воды в градирне или конденсатора испарительного охлаждения холодильной установки. При этом существенно снижается давление конденсации, как следствие снижается энергопотребление и тем самым компенсируются затраты на водоподготовку и обслуживание теплообменных поверхностей орошаемых водой.

Фото 3. Вентиляторная градирня.

Более простым решением (особенно для среднетемпературных систем) – применение систем с насосной подачей промежуточного хладоносителя, исключающее потерю производительности компрессоров. В качестве источника холода используют моноблочные чиллера полной заводской готовности. Охлажденный хладоноситель, как правило, водный раствор гликоля, циркулирует благодаря насосам по системе стальных или пластиковых трубопроводов между чиллером и внутренними устройствами охлаждения. Наиболее часто встречающиеся подобные системы («чиллер – фэнкойл») можно встретить в супермаркетах, крупных офисах и гостиничных комплексах.

Несмотря на то, что, на первый взгляд, применение схемы с промежуточным хладоносителем должно быть более энергоемким, за счет энергопотребления насосов и дополнительного перепада температур на теплообменнике «хладагент – хладоноситель», применение современных чиллеров позволяет существенно экономить электроэнергию по сравнению с другими схемами. Это происходит по следующим причинам:

1) магистральные потери в DX-схеме снижают расчетную температуру кипения;

2) применяемые в «чиллерах» хладагенты R407C, R410a имеют более высокую эффективность в среднетемпературных режимах, чем традиционно низкотемпературные R404a, R507a;

3) применение систем частотного регулирования работы насосов, компрессоров и вентиляторов конденсатора;

4) применение электронных ТРВ, позволяющий точно регулировать степень заполнения испарителя чиллера хладагентам. Установка электронных ТРВ настоятельно рекомендуется для систем с большими перепадами нагрузки;

5) применение «Free cooling» – опционно устанавливаемой в чиллере системы естественного охлаждения хладоносителя при низких температурах окружающей среды без использования холодильных компрессоров. При определенных условиях возможна существенная экономия до 25% от годового энергопотребления. [7,8]

Использование гликолевых растворов имеет условно ограниченное применение по температурному диапазону. Чем ниже температура в охлаждаемом объеме, тем выше должна быть концентрация гликоля во избежание замерзания и тем хуже теплофизические свойства раствора как хладоносителя. Увеличение концентрации требует более мощных перекачивающих насосов и большей теплообменной поверхности охлаждающих устройств. Поэтому разработчики холодильных компонентов постоянно находятся в поиске не только оптимальных хладагентов, но и более эффективных хладоносителей. В качестве перспективных хладоносителей рассматривается и экологически чистые продукты, такие как бинарный лед и углекислота. Обладая благоприятными для окружающей среды характеристикам, низкой токсичности и привлекательным физико-химическим свойствам в случае “докритического” функционирования углекислота (CO2) всё более интересует разработчиков как предпочтительный хладоноситель для вторичного контура, а также как хладагент для низкотемпературных каскадных систем.

Схема 4. Каскадная система с CO2 (упрощённая схема) .[10]

Таблица. Сравнение различных схем холодоснабжения.

|

Показатели |

DX-схема |

Насосная подача хладагента |

Насосная подача промежуточного хладоносителя |

|

Хладогент (хладоноситель) |

Как правило, из соображений малого температурного гистерезиса хладагент R507a |

R507a |

Промежуточный хладоноситель – водный раствор пропилен- (этилен-) гликоля |

|

Процесс теплообмена в охлаждающих устройствах |

Непосредственное кипение |

Теплообмен с хладагентом с частичным испарением |

Теплообмен с хладоносителем |

|

Перепад температур в воздухоохладителях |

7…10 К |

1…2 К |

3-5 К |

|

Давление в среднетемпературной системе |

До 25 бар в нагнетательных и жидкостных, 3-5 бар во всасывающих хладоновых магистралях |

До 25 бар в нагнетательных и жидкостных, 3-5 бар во всасывающих хладоновых магистралях |

до 3 бар в системе гидравлики промежуточного хладоносителя |

|

Проблемы, вызванные уносом масла |

Большая вероятность. |

Малая вероятность. Решено благодаря системе автоматики холодильной установки.. |

Отсутствует. |

|

Длины более 150 м до самого дальнего потребителя |

Необходимость увеличения количества холодильных систем |

Проблемой не является |

Проблемой не является |

|

Трубопроводы |

Медные паяные, толщина стенки от 0,8 мм и выше |

Электросварные, толщина стенки от 3 мм и выше |

Электросварные, толщина стенки от 3 мм и выше |

|

Трудоемкость монтажных работ |

Монтаж оборудования и трубопроводов производит персонал холодильной фирмы |

Монтаж трубопроводов производят высококвалифицированные сварщики |

Монтаж оборудования и трубопроводов производит персонал санитарно-технической фирмы |

|

Пусконаладочные работы |

Производит персонал холодильной фирмы |

Специалисты по пусконаладке подобных систем |

Производит персонал санитарно-технической фирмы |

|

Скорость ремонта магистралей хладоносителя |

Зависит от скорости реагирования ремонтной бригады поставщика оборудования. |

Зависит от скорости реагирования ремонтной бригады поставщика оборудования. |

В течении 30мин при присутствии на объекте персонала с квалификацией сантехника. |

|

Простота ремонта магистралей хладоносителя |

Трудоемкий, особенно в труднодоступных местах. Необходимы огневые работы. |

Трудоемкий, особенно в труднодоступных местах. Необходимы огневые работы. |

Простой. Не требует огневых работ. |

|

Качество изготовления агрегатов |

Мелко-узловая сборка в цеховых условиях отечественных фирм |

Крупно-узловая сборка |

Сборка в заводских условиях европейских производителей |

|

Скорость обнаружения малой утечки |

Длительный и трудоемкий процесс, часто безрезультатный |

Длительный и трудоемкий процесс, часто безрезультатный |

Визуальное обнаружение, достаточно обнаружить появление луж |

|

Стоимость хладагента (хладоносителя) |

10 Евро за кг |

10 Евро за кг |

0,7 Евро за кг |

|

Количество заправки хладагента в случае большой утечки |

100% |

100% |

50% (если это магистральный трубопровод) |

|

Главный недостаток |

Большая протяженность хладоновых магистралей. Следствие – большие потери магистральные, снижающие КПД системы и проблематика с «залеганием» масла. |

Высокая себестоимость в следствии больших объемов заправки хладагента, наличие в системе насосов, циркуляционных ресиверов. |

Наличие в системе промежуточного хладоносителя. Следствие – более низкое кипение хладагента в испарителе чиллера (не ниже КПД, чем в решении №1), наличие насосов для перекачивания хладагента (дополнительное энергопотребление). |

|

Основное преимущество |

1. Стандартное решение. |

Энергоэффективность |

1. Энерго-эффективность. 2. Энергосбережение (использование сбросной теплоты и естественного холода). 3. Более низкая себестоимость. 4. Надежность. 5. Экологическая безопасность. |

Основная тенденция современного проектирования промышленных холодильных систем: выбор высокоэффективного хладагента и оптимального хладоносителя, построение системы с минимальным объемом заправки хладагентом, транспортировка хладоносителя к потребителям насосами. Благодаря этому происходит существенная экономия как капитальных затрат так эксплуатационных.

Источник информации.

1. Mini-SMMS – самая экономичная мини-система кондиционирования. www.toshibaaircon.ru

2. SMMSi. Система кондиционирования для крупных зданий. Toshiba. www.toshibaaircon.ru

3. Повышение эффективности холодильных установок с компрессорами БИТЦЕР. www.bitzer.ru.

4. Системы контроля циркуляции масла в компрессорах БИТЦЕР. www.bitzer.ru.

5. Intelligent compressor BITZER – верное решение. www.bitzer.ru.

6. Холодильная установка с насосной подачей жидкого фреона в испаритель( установка заморозки фарша). www.bitzer.ru

7. Ferroli. LDA. Руководство по монтажу и эксплуатации. Чиллеры с функцией свободного охдаждения. www.gruppoferroli.com

8. Ferroli. LDК. Техническое руководство. Чиллеры, тепловые насосы с функцией свободного охдаждения. www.Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

9. Обзор хладагентов. Издание 13. А-501-13. Bitzer. http://www.bitzer.de.

10. WOR – WITT Oil Recovery Systems. How works the automaticel oil recovery sytem WOR. www.tb-witt.com.

11. Техническая информация. Параллельное соединение компрессоров OCTAGON в многокомпрессорных установках. КТ-602-1 RUS. Bitzer. http://www.bitzer.de.

12. Герман Ренц, Полугерметичные поршневые и винтовые компрессоры “Битцер” для каскадных холодильных установок на СО2″ Bitzer. http://www.bitzer.de.

27/06/2012

МСМ.

kriofor.com.ua

Схемы подачи хладагента в испарители

Создание наиболее рациональных схем подачи хладагента в испарители особенно важно в установках без промежуточного хладоносителя. Основные трудности в работе этих установок возникают из-за неудачных схем подачи хладагента на испарение.

Схемы узла подачи хладагента должны обеспечивать:

защиту установки от опасности гидравлического удара, которая возникает при неправильной подаче хладагента в испарительные системы, а также при скачкообразных изменениях тепловой нагрузки и внезапном вскипании хладагента из-за быстрого понижения давления;

правильное распределение жидкого хладагента по холодопотребителям в полном соответствии с изменяющейся нагрузкой;

возможность автоматического регулирования заданной температуры у охлаждаемых объектов;

максимально возможное устранение влияния гидростатического столба жидкого хладагента на давление и температуру кипения;

возможность удаления снеговой шубы и вывода масла из систем испарения;

наилучшую отдачу тепла от поверхности приборов испарения к кипящему хладагенту;

наименьшую емкость системы по хладагенту. Чем меньше хладагента в системе, тем дешевле и безопаснее эксплуатация установки и тем меньше времени требуется на перестройку режима ее работы.

В аппаратах непосредственного испарения кипение холодильного агента может происходить в трубном и межтрубном пространстве. Соответственно этому в одной из частей аппарата происходит процесс конденсации, дефлегмации, вымораживания. Кипение хладагента в месте потребления холода — теоретически наиболее выгодный способ его передачи.

Повышение температуры испарения приводит к увеличению холодопроизводительности холодильной машины, или при заданной холодопроизводительности к уменьшению расхода энергии на производство холода, что позволяет уменьшить количество работающих машин. Кроме того, теплоотдача 1 кг жидкого холодильного агента при испарении значительно больше теплоотдачи 1 кг хладоносителя, вследствие чего трубопроводы для жидкого холодильного агента будут меньшего диаметра, чем при рассольном охлаждении. Это приводит к более компактной конструкции аппаратов, в которых потребляется холод.

Для улучшения условий теплопередачи иногда предусматривают внутреннюю циркуляцию холодильного агента, для чего на всасывающем трубопроводе для возврата неиспарившегося холодильного агента устанавливают аппарат, по своей конструкции напоминающий отделитель жидкости.

Рис. 110. Принципиальная схема холодильной установки непосредственного испарения:

1 — холодопотребитель, 2 — сепаратор, 3 — дистанционный указатель и регулятор уровня, 4 — отделитель жидкости, 5 — компрессор, 6 — маслоотделитель, 7 — конденсатор горизонтальный кожухотрубный, 8 — ресивер линейный, 9 — маслосборник, 10 — регулирующий клапан, 11 — ресивер дренажный

При применении системы непосредственного испарения холодильного агента целесообразно использовать схему, показанную на рис. 110. Отличительная ее особенность в том, что в систему холодильной установки включен сепаратор 2, с помощью которого поддерживается стабильный уровень холодильного агента в аппарате-холодопотребителе 1. В сепараторе уровень холодильного агента контролируют дистанционным указателем и регулятором уровня; при его падении ниже заданного открывается регулирующий клапан 10 и сепаратор 2 заполняется хладагентом. Пары холодильного агента после холодопотребителя через отделитель жидкости 4 направляются в компрессор 5.

Различают три способа подачи хладагента в испарительную систему: под действием разности давлений конденсации и испарения, под напором столба жидкости и под напором, создаваемым насосом. Первые два способа образуют группу безнасосных схем, третий — группу насосных или насосно-рециркуляционных схем.

Рис. 111. Схема подачи хладагента в испарительную систему под действием разности давлений конденсации и испарения:

а – в одноступенчатой установке, б — в двухступенчатой установке: 1 — испарительная система, 2 — регулирующая станция, 3 — промежуточный сосуд

Подача хладагента в испарительную систему под действием разности давления конденсации и испарения (рис. 111) самый старый и самый распространенный способ. Давление, создаваемое компрессором в конденсаторе, достаточно, чтобы подать хладагент к самым удаленным точкам разветвленной системы. Давление конденсации аммиака, фреона-12 и фреона-22 зимой не опускается ниже 5÷6 ат. При давлении испарения даже 2÷2,5 ат остается достаточный перепад давлений.

Основа регулирования системы — правильная подача хладагента в испарители.

Показателем правильности такой подачи является степень перегрева паров хладагента на выходе из испарительной системы. Повышение температуры паров хладагента во всасывающий линии на 5÷15 ºС по сравнению с температурой испарения говорит о «сухом ходе» компрессора и является важнейшим условием безопасной работы установки.

www.stroitelstvo-new.ru

Кратность циркуляции катализатора или теплоносителя

От кратности циркуляции катализатора зависит время пребывания его в зоне реакции и степень его закоксованности, а также количество теплоты, вносимой с катализатором в реактор как теплоносителем. С увеличением кратности циркуляции возрастает активность катализатора, повышается выход бензина и газа, но увеличиваются размеры регенератора и расход энергии на транспортировку катализатора в установке. Оптимальные значения параметров каталитического крекинга температура 480—490° С, давление 0,1—0,2 МПа, объемная скорость сырья 1,5—3,0ч” , кратность циркуляции катализатора 2,5—7,0 кг/кг. [c.138]Изучалась работа трех промышленных установок каталитического, риформинга на сырье близкого углеводородного состава (табл. 4.4). Процесс на первых двух установках осуществляют со стационарным катализатором, на третьем — с движущимся. Тепловой эффект реакции, рассчитанный по методу [258], значительно возрастает при снижении давления вследствие увеличения селективности реакций, приводящих к образованию ароматических углеводородов (см. гл. 1). Одновременно резко увеличивается суммарный перепад температур в реакторах. Частично возрастание перепада температур связано с уменьшением кратности циркуляции водородсодержащего газа, который, наряду с другими функциями, служит также теплоносителем. При суммарном перепаде температур 60—70 и ПО—120°С реакционные блоки состоят из трех реакторов (установки 1 и 2). Если же перепад температур достигает 160—200 °С, то число реакторов доводят до четырех (установка 3).- В данном случае применение системы из трех реакторов потребовало бы значительного повышения температуры парогазовой смеси на входе в реакционные аппараты. [c.123]

При понижении массовой (или объемной) скорости подачи сырья процесс углубляется. Если теплоноситель является одновременно и катализатором процесса, при увеличении кратности циркуляции длительность пребывания катализатора в реакционной зоне сокращается и тем самым повышается его средняя каталитическая активность. Однако высокая кратность циркуляции неэкономична, так как в этом случае увеличиваются энергетические затраты иа пневмотранспорт, ухудшается процесс отпарки или повышается соответствующий расход пара. [c.81]

Существенное значение имеет также кратность циркуляции катализатора, являющегося одновременно теплоносителем, вносящим в зону реакции основную часть тепла, необходимого для нафева сырья до температуры крекинга и компенсации эндотермического эффекта процесса. [c.117]

Дегидрирование изопентана, бутана и пропана с целью получения сырья для органического синтеза также является процессом, перспективным с точки зрения применения в нем метода взвешенного слоя. Каталитическое дегидрирование осуществляется в крупных масштабах для нужд промышленности синтетического каучука (бутадиеновый, изопреновый СК). Установки для дегидрирования бутана во взвешенном слое мелкодисперсного катализатора рассчитаны на производительность 200—400 т сутки с выходом бутилена 80—85% (в расчете на превращенный бутан). Особого внимания заслуживает двухстадийный метод дегидрирования (рис. 23). В первой стадии очищенная бутановая фракция поступает из сепаратора 9 в испарители 10, откуда пары бутана подаются в пароперегреватели 8, где нагреваются до 275 °С. Далее пары бутана нагреваются до 530—550 °С в трубчатой печи 2, откуда при давлении 1,5 ат поступают в реактор 7 со взвешенным слоем алюмо-хромового катализатора. В нем и происходит процесс дегидрирования при 580 °С. Для поддержания этой температуры в реактор непрерывно-подается нагретый до 640—650 °С катализатор из регенератора 6. Кратность циркуляции катализатора обычно составляет 14—-20 (в данном процессе катализатор во взвешенном состоянии является также и теплоносителем). Контактные газы (содержащие тяжелые углеводороды и главным образом бутилен) из реактора 7 проходят пароперегреватели 8 и испарители 10, промываются водой в скруббере 11 п охлаждаются в холодильнике 12. В сепараторе 13 контактные газы отделяются от тяжелых углеводородов и поступают на разделение или на дегидрирование во второй стадии процесса. [c.47]

Технологическая схема дегидрирования бутана в кипящем слое катализатора приведена на рис. IV.5 [263]. Очищенная бута-новая фракция из сепаратора 9 поступает в испаритель 10. Пары углеводорода перегреваются сначала в пароперегревателях 8 до 275 °С, а затем в трубчатой печи 2 до 530—550 °С. Из печи перегретые пары бутана при давлении 1,5-10 Па направляются в реактор 7 с кипящим слоем катализатора. Дегидрирование Проводят при 580 °С. Для достижения этой температуры из регенератора 6 в реактор непрерывно подают катализатор, нагретый до 640—650 С. Температуру в реакционной зоне регулируют, изменяя кратность циркуляции катализатора (обычно кратность циркуляции колеблется в. пределах 14—20). Таким образом, в данном процессе катализатор является и теплоносителем. Контактные газы из реактора, пройдя пароперегреватели 8 и испарители 10, промываются водой в скруббере 11 и охлаждаются. В сепараторе I контактный газ отделяют от тяжелых углеводородов и направляют на разделение. [c.169]

Для систем с подвижными твердыми частицами применяют еще понятие кратности циркуляции, означающее массовое отношение циркулирующего теплоносителя (или катализатора) к сырью и выражаемое в кг/кг (безразмерная величина). Легко видеть, что длительность пребывания теплоносителя (или катализатора) в зоне реакции обратно пропорциональна кратности его циркуляции. Если массовая скорость подачи сырья равна я(ч ), а кратность циркуляции теплоносителя п (кг/кг), то длительность пребывания теплоносителя в реакционной зоне составит (в ч) [c.38]

Кратность циркуляции выражается количеством катализатора в килограммах, поступающим на 1 кг подаваемого сырья. Кратность циркуляции позволяет достигнуть заданной температуры, так как катализатор является теплоносителем, компенсирующим затраты тепла на реакции и теплопотери. Кратность циркуляции обеспечивает заданную степень закоксованности катализатора. Для установок с псевдоожиженным слоем кратность циркуляции составляет 6—10 кг катализатора на 1 кг сырья. Увеличение кратности циркуляции определяется технико-экономическим анализом, так как одновременно растут расходы на [c.197]

Для систем с движущимся слоем твердых частиц применяют еще понятие кратности их циркуляции, означающее массовое отношение циркулирующего теплоносителя (катализатора) к сырью и выражаемое в /сг/кг, т. е. безразмерной величиной. [c.80]

Кратность циркуляции катализатора определяет время пребывания катализатора в зоне реакции. В процессе крекинга катализатор является одновременно теплоносителем, поскольку он поступает в зону реакции нагретым ири его регенерации н таким образом он вносит теплоту, необходимую для нагрева сырья до температуры крекинга и компенсации протекающих эндотермичес- [c.68]

www.chem21.info