Материальный баланс процесса ректификации.

Исходная смесь при ректификации вводится в верхнюю часть исчерпывающей секции. Здесь она взаимодействует в противотоке с паром, начальный состав которого аналогичен составу остатка смеси, которая обедняется НК и обогащается ВК.

В укрепляющей секции пар, поступающий из нижней ступени, взаимодействует в противотоке с жидкостью, исходный состав которой аналогичен составу дистиллята. Происходит укрепление пара, т. е. обогащение его НК. Пар для питания ректификационного аппарата образуется в кубе (рис. 10) путем испарения части поступающей жидкости. Флегма для орошения аппарата образуется в дефлегматоре в ркзультате конденсации части пара, имеющего состав, близкий составу дистиллята.

Т

Рис. 10. К выводу уравнения материального баланса: 1 – укрепляющая часть колонны;

Обозначим F количество поступающей на ректификацию смеси (в кмоль/с), через Р – количество получаемого дистиллята (в кмоль/с), через W – количество остатка (в кмоль/с) и через хF,хP,xW – составы смеси, дистиллята и остатка (в мол. долях НК).

Тогда уравнение материального баланса для всего количества смеси принимает вид

F= P+W, (9)

для НК

F хF = P хP +W xW . (10)

При помощи уравнений (9) и (10) решаются все задачи, связанные с определением количества или состава веществ, участвующих в процессе ректификации. Обычно заданы количество смеси F и составы хF , хP , xW . Количество дистиллята Р и остатка W вычисляется совместным решением (9) и (10).

Уравнения применимы и при выражении величин F, Р и W в весовых количествах (в кг/с). При этом составы смеси, дистиллята и остатка должны быть выражены в весовых долях (аF , aP

Для дальнейшего анализа процесса ректификации примем следующие допущения:

Молярная теплота испарения обоих компонентов одинакова, и каждый кмоль сконденсировавшегося пара испаряет 1 кмоль жидкости, вследствие чего количество поднимающегося пара и стекающей жидкости по высоте колонны не изменяется, а изменяется их состав. Надо отметить, что молярная теплота испарения (в Дж/кмоль) различных веществ приблизительно одинакова. Поэтому сделанное допущение не приводит к значительной ошибке, если расчет процесса ректификации вести не в весовых, а в молярных величинах.

Исходная жидкая смесь подается при температуре кипения, следовательно, нет расхода тепла на подогрев. В этих условиях количество стекающей жидкости в нижней части колонны (ниже ввода исходной смеси) увеличивается на количество введенной смеси.

При конденсации пара в дефлегматоре не происходит изменения его состава, он аналогичен составу дистиллята.

Составы пара нижней части колонны и остатка хW совпадают, потому что при испарении жидкости в кубе не происходит изменения концентрации комопнентов.

Обозначим через G и L количества паровой и жидкой фаз, через y1 y2 – молярные доли НК в парах при входе в колонну и на выходе из нее, через х1 х2 – молярные доли НК в жидкости на входе в колонну и выходе из нее.

Рассмотрим произвольное сечение А–А в верхней или в нижней части аппарата. В этом сечении состав пара у, а жидкости – х. Уравнение материального баланса по НК для части аппарата выше рассматриваемого сечения:

, (11)

откуда

. (12)

Аналогично, составляя материальный баланс по НК для части аппарата расположенной ниже сечения А–А,

, (13)

откуда

. (14)

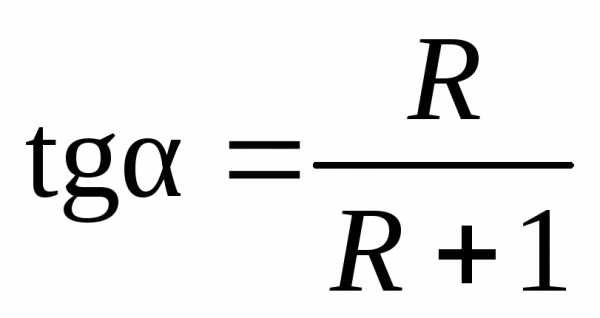

Расход поднимающегося пара G постоянен во всей колонне. Часть пара из дефлегматора Ф возвращается в колонну в виде флегмы, а остальная часть Р отводится в виде дистиллята. Таким образом, G = Ф+Р.

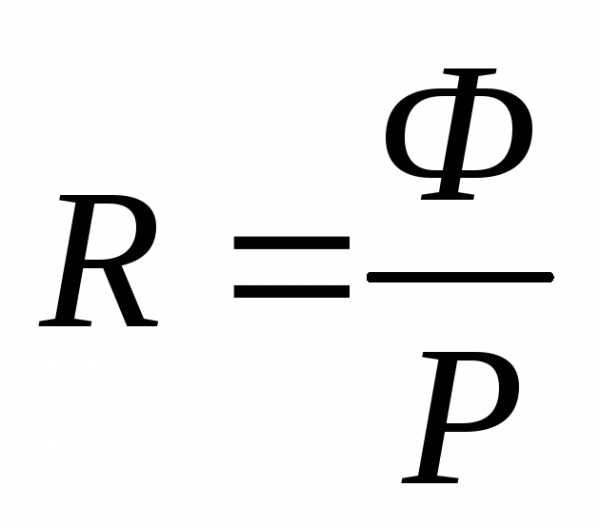

Отношение

(15)

(15)

называется флегмовым числом.

Из (15) следует Ф = PR и количество поднимающегося пара составляет

G = PR + P=P(R+1), (16)

т. е. на каждый кмоль дистиллята в кубе испаряется (R+1) кмоль остатка.

В укрепляющей колонне стекающая жидкость – флегма, следовательно справедливо

L=Ф=PR, (17)

а состав пара на выходе равен составу подаваемой на орошение флегмы

у2=х2=хР .

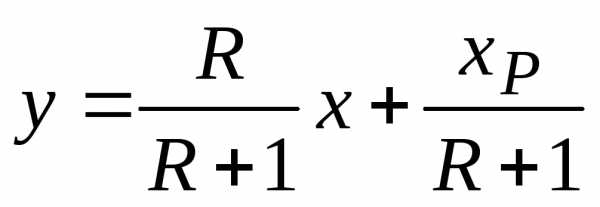

Подставляя значения L, G, y2 и х2 в уравнение (12), найдем

.

(18)

.

(18)

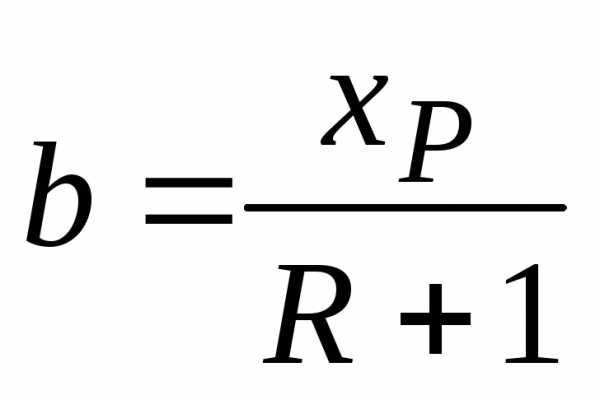

Для х = хР, из уравнения (58) вычислим

,

а отрезок, отсекаемый на оси ординат,

составляет

,

а отрезок, отсекаемый на оси ординат,

составляет .

(19)

.

(19)

В

исчерпывающей колонне количество

стекающей жидкости L больше, чем флегмы Ф на количество исходной жидкой смеси F. Обозначая  ,

найдём для исчерпывающей части колонны

,

найдём для исчерпывающей части колонны

L=Ф+F=P(R+f). (20)

Составы поступающего в колонну пара и выходящей из нее жидкости равны составу остаткаy1=х1=х W.

После подстановки значений L и G, y1 и х1 получим

(21)

или

. (22)

При х = хW, по уравнению (22) у = хW, т. е. рабочая линия исчерпывающей колонны проходит через лежащую на диагонали точку c с абсциссой хW.

Найдем абсциссу b пересечения рабочих линий укрепляющей и исчерпывающей колонн, исходя из условия равенства ординат точек, определяемых по уравнениям (18) и (22):

. (23)

хР=fх – (f – 1)xW. (24)

Учитывая,

что  ,

решение уравнения (24) относительнох будет иметь следующий вид

,

решение уравнения (24) относительнох будет иметь следующий вид

, (25)

т. е. абсцисса точки b равна составу исходной смеси хF.

Д

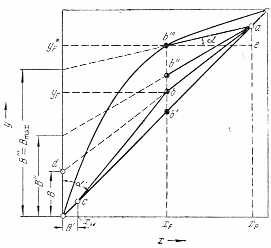

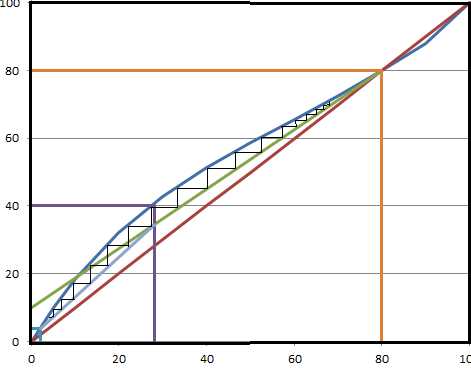

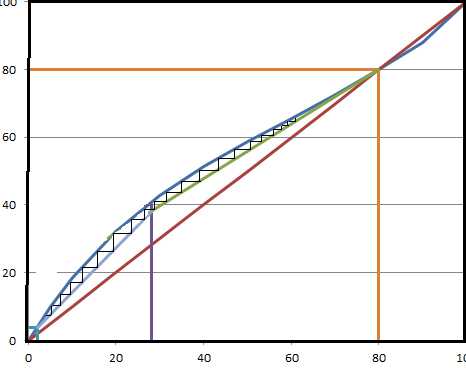

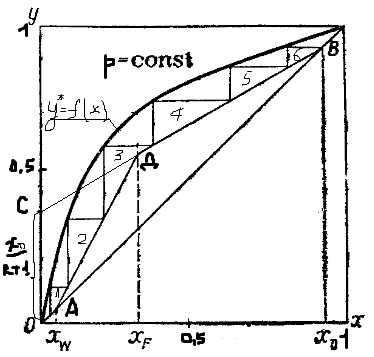

Рис. 17. Построение рабочей линии

ректификационной колонны

ля построения нау–х -диаграмме рабочих линий (рис. 17) откладывают на оси абсцисс точки х W, хF, хР, соответствующие составам остатка, исходной смеси и дистиллята, проводят через эти точки вертикали хWс, хFb, хРa, /. Далее в зависимости от принятого флегмового числа R откладывают на оси ординат отрезок оd. Точку d на оси ординат и точку a пересечения вертикали хРa с диагональю соединяют прямой da. Точку b пересечения этой прямой с вертикалью хFb соединяют с точкой c пересечения вертикали хWс с диагональю. Отрезок ab будет рабочей линией укрепляющей колонны, отрезок bc– рабочей линией исчерпывающей колонны. Таким образом, при принятых допущениях рабочие линии процесса прямыеstudfiles.net

Материальный баланс – ректификационная колонна

Материальный баланс – ректификационная колонна

Cтраница 1

Материальный баланс ректификационной колонны выражается следующими уравнениями. [1]

Материальный баланс ректификационной колонны может быть составлен в массовых или мольных единицах, причем соответствующие балансовые уравнения имеют один и тот же вид. Ниже рассмотрен материальный баланс в массовых единицах. [3]

Материальный баланс ректификационной колонны может быть составлен в весовых и в мольных единицах, причем соответствующие уравнения материального баланса имеют один и тот же вид. [5]

Материальный баланс ректификационной колонны приведен в табл. XI-3, при этом принятые ранее потери алкоголя отнесены полностью к ректификационной колонне. [6]

В таблице материального баланса ректификационной колонны остается невыясненным только значение количества пара О. [7]

Первым этапом технологического расчета является составление материального баланса ректификационной колонны. [9]

Материальный баланс отделения ректификация сходен с материальными балансами обычных ректификационных колонн. [10]

Первая из них не отличается от общепринятой формулы, выведенной из уравнений материального баланса ректификационной колонны, а вторая является преобразованным уравнением, предложенным Фенске. [11]

Описанное положение рабочих линий относится к С1учаю подачи питания в ректификационную колонну в виде жидкости при температуре начала кипения. Но возможна подача сь рья в колонну и в виде: 1) жидкости при температуре ниже, чем температура кипения; 2) смеси насыщенного пара и жидкости; 3) насыщенного пара; 4) перегретого пара. В этих случаям материальный баланс ректификационной колонны выглядит несколько иначе. [13]

По аналогии с расчетом числа тарелок в эпюрационной колонне расчет числа тарелок в укрепляющей части сивушной колонны производится графическим способом при флегмовом числе, равном бесконечности. При этом рабочая линия укрепляющей части колонны совпадает с диагональю диаграммы ху. Концентрация спирта на питательной тарелке принимается равной средней концентрации его в сивушной фракции, поступающей в колонну. При составлении материального баланса ректификационной колонны принято, что из паоовой фазы отбирается, сивушная фракция крепостью 50 % вес. Эти фракции объединяются и направляются в сивушную колонну. Средняя концентрация этой фракции по данным материального баланса составляет ( 17 76 – 28 12 9 88 – 36 98): 27 64 31 2 % мол. [14]

Страницы: 1

www.ngpedia.ru

3 Расчёт ректификационной колонны

3.1 Материальный баланс колонны и рабочее флегмовое число

Производительность колонны по дистилляту GD и кубовому остатку GW определим из уравнений материал ьного баланса колонны [2]:

(3.1)

(3.2)

где: GF, GD, GW – массовые расходы исходной смеси, дистиллята и кубового остатка соответственно, кг/с; – мольные доли легколетучего компонента в исходной смеси, дистиллята и кубового остатка соответственно кмоль/кмоль.

Переведем мольные доли, данные в задании, в массовые [3].

, (3.3)

где – массовая доля легколетучего компонента в смеси, кг / кг; х – молярная доля легколетучего компонента в смеси, кмоль/кмоль; МА и ММ – молярные массы ацетона (легколетучего) и метанола (труднолетучего) компонентов, кг / кмоль.

Температура кипения ацетона равна 56,1°С, а метанола – 64,7°С, следовательно, легколетучий компонент ацетон. [4].

Следовательно, МА = 58 кг / кмоль и ММ = 32 кг / кмоль – молярные массы ацетона (легколетучего компонента) и метанола (труднолетучего компонента) соответственно; xF = 0,28 кмоль/кмоль; xw = 0,02кмоль/кмоль; xD = 0,8 кмоль/кмоль.

кмоль / кмоль смеси;

кмоль / кмоль смеси;

кмоль / кмоль смеси.

Решая совместно выражения 3.1 и 3.2 находим расходы дистиллята и кубового остатка, предварительно переведя расход исходной смеси в кг / с.

GD = 9500 / 3600 = 2,64 кг / с.

Решив уравнение найдем; =10,3 кг/с ►GW=10,3-2,64=7,66 кг∕с

Нагрузки ректификационной колонны по пару и жидкости определяются рабочим флегмовым числом R, его оптимальное значение Rопт можно найти путем технико-экономического расчета. Так как отсутствуют надежные методики оценки Rопт используют приближенные вычисления, основанные на определении коэффициента избытка флегмы (орошения) β, рассчитываемый по формуле: [2]:

β = R / Rmin, (3.4)

где Rmin – минимальное флегмовое число, определяемое по уравнению: [2]:

(3.5)

где xF, xD, – молярные доли легколетучего компонента в исходной смеси, и дистилляте соответственно, кмоль/кмоль смеси; yF* – концентрация легколетучего компонента в паре, находящегося в равновесии с исходной смесью, кмоль / кмоль смеси.

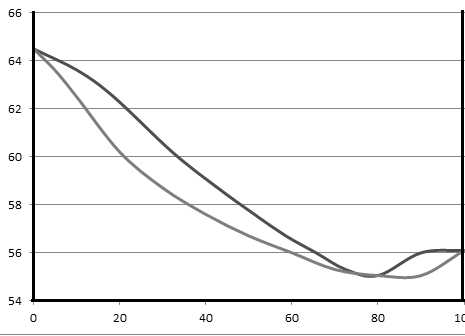

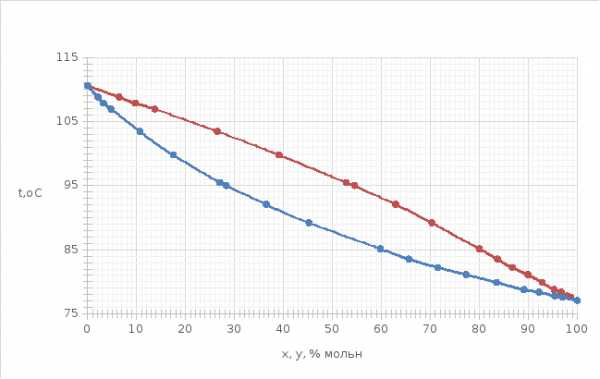

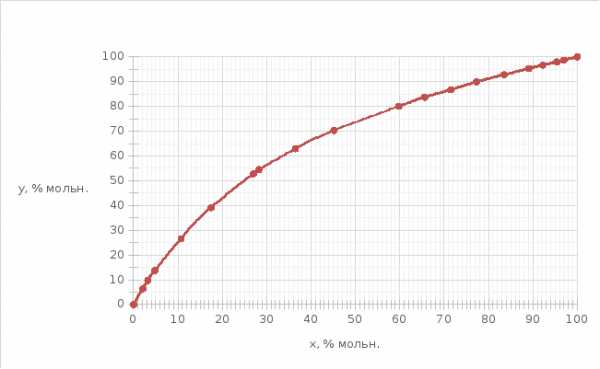

Для дальнейших расчетов необходимо построить диаграммы равновесия между паром и жидкостью при постоянном давлении в координатах у – х (рис. 3.1) и t – х – у (рис. 3.2).Чтобы их построить нужно воспользоваться данными из таблицы 1.

x, кмоль/кмоль | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

y, кмоль/кмоль | 0 | 10,2 | 18,6 | 32,2 | 42,8 | 51,3 | 58,6 | 65,6 | 72,5 | 80 | – | 100 |

t, °С | 64,5 | 63,6 | 62,5 | 60,2 | 58,7 | 57,6 | 56,7 | 56 | 55,3 | 55,05 | – | 56,1 |

Таблица 1.Равновесные составы жидкости (х) и пара (у) в мол. долях (в %) и температуры кипения (t) в °С бинарной смеси метанол-этанол при давлении 760 мм. рт. ст.

Рисунок 3.1 Диаграмма равновесия между паром и жидкостью в координатах х-у

Рисунок 3.2 Диаграмма равновесия между паром и жидкостью в координатах t-x-y

Один из способов расчета R заключается в нахождении такого флегмового числа, которому соответствует минимальное произведение N(R+1), пропорциональное объему ректификационной колонны (N – число ступеней изменения концентрации или теоретических тарелок, определяющее высоту колонны, а R + 1 расход паров и, следовательно, сечение колонны).

При расчетах процесса ректификации принимают следующие допущения:

1 Разделяемая смесь следует правилу Трутона, согласно которому отношение мольной теплоты испарения или конденсации r к абсолютной температуре кипения Т для всех жидкостей является приближенно величиной постоянной.

2 Состав пара уD, удаляющегося из колонны в дефлегматор, равен составу дистиллята хD. При этом допускается, что укрепляющим действием дефлегматора в процессе конденсации в нем паров можно пренебречь и принять уD = уD = xD, где уD − состав дистиллята в паровой фазе.

3 Состав пара уW, поднимающегося из кипятильника в колонну равен составу жидкости xW, стекающей в кипятильник из нижней части колонны. Принимая уW = xW, пренебрегают исчерпывающим действием кипятильника, т.е. изменением состава фаз при испарении в нем жидкости.

4 Теплоты смешения компонентов разделяемой смеси равны нулю [1].

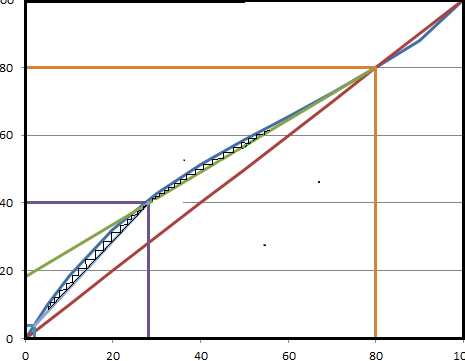

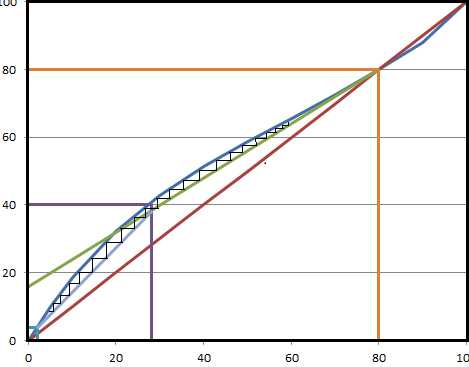

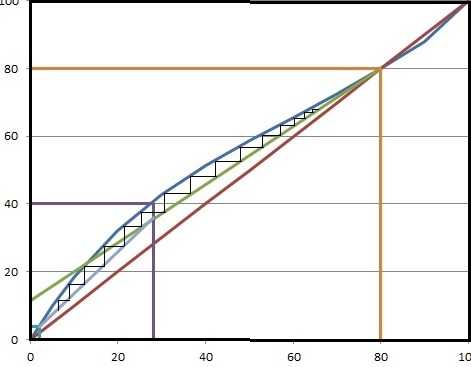

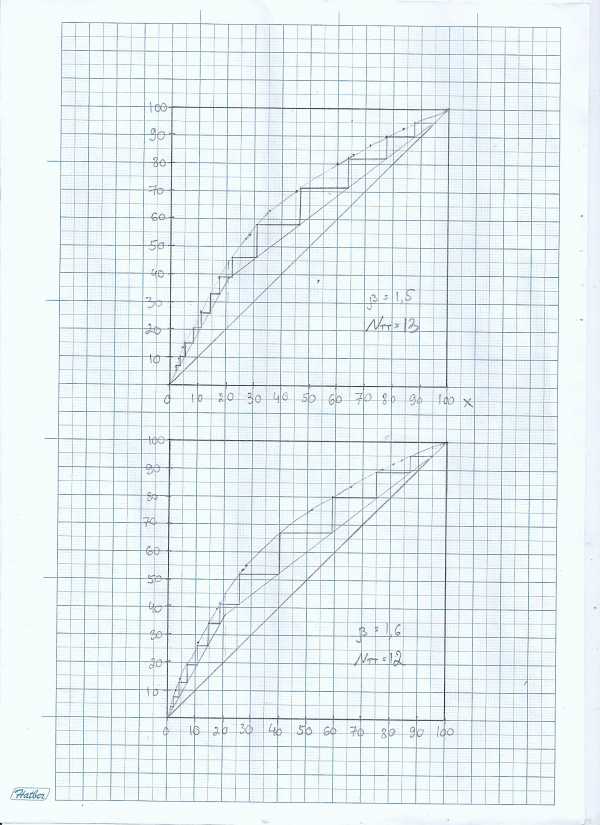

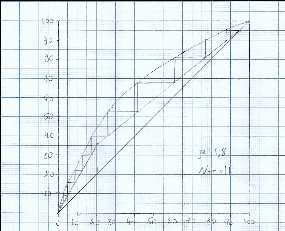

Исходя из этих допущений и уравнений для рабочих линий колонны строятся рабочие линии при различных значениях коэффициента избытка флегмы. При этом для построения рабочих линий достаточно воспользоваться одним из уравнений рабочих линий (например, для верха колонны), так как рабочие линии для верхней и нижней части колонны пересекаются в точке, которая описывает состав исходной смеси (т.е. значения концентраций легколетучего компонента в жидкой и паровой фазе соответственно – xF; уF). Так как концентрация легколетучего компонента в жидкой фазе известна из задания, то остается рассчитать концентрацию легколетучего компонента в паровой фазе. Для этого подставим рассчитанные значения флегмового числа из уравнения 3.4 в уравнение рабочей линии для верха колонны. Далее из точек с координатами (xD; уD) и (xW; уW) проводим прямые, которые являются рабочими линиями для верха и низа колонны. Эти линии пересекутся в точке (xF; уF). Построение теоретических тарелок начинается из точки (xD; уD). Проводится горизонтальная линия из этой точки до пересечения с равновесной кривой. Этот отрезок показывает изменение концентрации легколетучего компонента в жидкой фазе. Далее проводится вертикальная линия из точки пересечения горизонтальной линии с равновесной кривой до пересечения с рабочей линией. Этот отрезок показывает изменение концентрации легколетучего компонента в паровой фазе. Построение таких ступенек ведется до пересечения линией отвечающей составу жидкости удаляемой из куба.

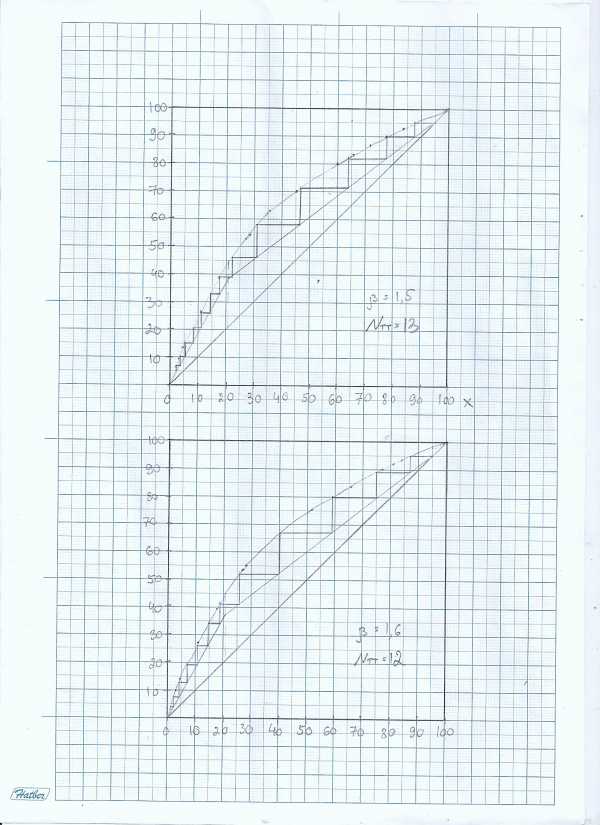

Для каждого значения R определяем количество теоретических тарелок N.

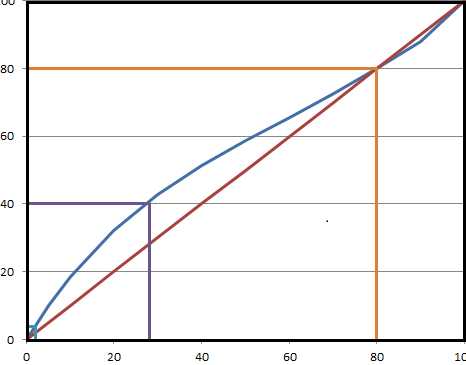

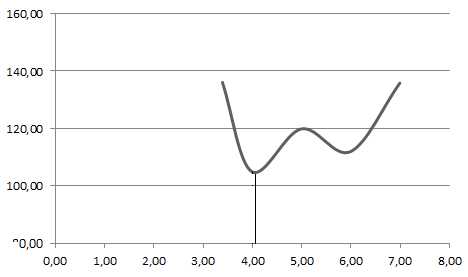

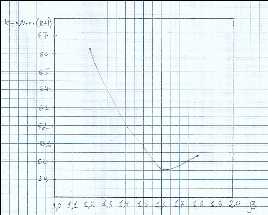

Определение рабочего флегмового числа Rоп ведется путем построения графика N(R+1) от R. Минимальное значение N(R+1) будет соответствовать рабочему флегмовому числу (рис. 3.8).

Результаты расчетов рабочего флегмового числа представлены в таблице 3.2 и на рисунках 3.3 –3.7 определение числа теоретических тарелок, соответствующих каждому значению R. Оптимальное значение флегмового числа Rоп соответствует минимальному значению произведения N(R+1).

В=xD/(R+1) (3.6)

Β | 1,02 | 1,2 | 1,5 | 1,8 | 2,1 |

R | 3,39 | 3,99 | 4,99 | 5,99 | 6,99 |

В | 0,1822 | 0,1603 | 0,1335 | 0,1144 | 0,1001 |

N | 31 | 21 | 20 | 16 | 17 |

N(R + 1) | 136,09 | 104,79 | 119,82 | 111,84 | 135,83 |

Рисунок 3.3 Флегмовое число R=1,02

Рисунок 3.4 Флегмовое число R=1,2

Рисунок 3.5 Флегмовое число R=1,5

Рисунок 3.6 Флегмовое число R=1,8

Рисунок 3.7 Флегмовое число R=2,1

Рисунок 3.8 Определение оптимального флегмового числа

Согласно построенному графику N(R+1) от R минимальное значение N(R+1) соответствует Rопт = 4,15.

Рисунок 3.9 R=4,15

Уравнение рабочих линий

1 Верхней части колонны:

2 Нижней части колонны:

Средние массовые расходы по жидкости для верхней и нижней частей колонны определяются по уравнениям [2]:

Lв = GD*R*Mв / MD (3.7)

Lн = GD*R*Mн / MD + GF*Mн / MF, (3.8)

где MD и MF – молярные массы дистиллята и исходной смеси, кг / кмоль; Mв и Mн – средние молярные массы жидкости в верхней и нижней частях колонны, кг/кмоль.

Средние молярные массы жидкости в верхней и нижней частях колонны соответственно равны [2]:

Mв = MА*хср.в + MМ*(1 – хср.в) (3.9)

Mн = MА*хср.н + MМ*(1 – хср.н), (3.10)

где MА, MМ – молярные массы ацетона и метанола соответственно, кг / кмоль; хср.в, хср.н – средний молярный состав жидкости в верхней и нижней частях колонны соответственно кмоль / кмоль смеси.

хср.в = (xD + xF) / 2 = (0,8 + 0,28) / 2 = 0,54 кмоль / кмоль смеси;

хср.н = (xW + xF) / 2 = (0,02 + 0,28) / 2 = 0,15 кмоль / кмоль смеси.

Подставляем полученные значения в уравнения (3.9) и (3.10):

Mв = 58*0,54 + 32*(1 – 0,54) = 46,04 кг / кмоль;

Mн = 58*0,15 + 32*(1 – 0,15) = 35,9 кг / кмоль.

Молярная масса дистиллята:

MD = MА*хD + MМ*(1 – хD) = 58*0,8 + (1 – 0,8)*32 = 52,8 кг / кмоль; (3.11)

Молярная масса исходной смеси равна:

МF = MА*хF + MМ*(1 – хF) = 58*0,28 + 32*(1 – 0,28) = 39,28 кг / кмоль.

Тогда массовые расходы по жидкости равны:

Lв = 2,64*4,15*46,04 / 52,8 = 9,55 кг / с;

Lн = 2,64*4,15*35,9 / 52,8 + 10,3*35,9 / 39,28 = 16,86 кг / с.

Рассчитаем средние массовые потоки пара в верхней и нижней частях колонны по уравнениям [2]:

Gв = GD*(R + 1)*Мв/ / МD (3.12)

Gн = GD*(R + 1)*Мн/ / МD (3.13)

где: Мв/, Мн/ – средние молярные массы паров в верхней и нижней частях колонны, кг / кмоль.

Мв/ = MА*уср.в + MМ*(1 – уср.в) (3.14)

Мн/ = MА*уср.н + MМ*(1 – уср.н), (3.15)

где: уср.в, уср.н – средний молярный состав паров в верхней и нижней частях колонны соответственно, кмоль / кмоль смеси.

Получаем:

уср.в = 0,81*0,54+0,16=0,60 кмоль / кмоль смеси;

уср.н = 1,39*0,15-0,008=0,22кмоль / кмоль смеси.

Подставляем полученные значения в уравнения 3.14 и 3.15:

Mв/ = 58*0,60 + 32*(1 – 0,60) = 47,63 кг / кмоль;

Mн/ = 58*0,22 + 32*(1 – 0,22) = 37,72 кг / кмоль.

Тогда массовые потоки пара равны:

Gв = 2,64*(4,15 + 1)*47,6 / 52,8= 12,26 кг / с;

Gн = 2,64*(4,15 + 1)*37,72 / 52,8 = 9,7кг / с.

studfiles.net

Материальный баланс ректификационной колонны, табл.3.4

Продукт | Количество, кг | В том числе, кг | |

Спирта | Воды | ||

Приход | |||

Эпюрат | 2757,55 | 791,63 | 1965,94 |

Греющий пар | Р3 | – | Р3 |

Расход | |||

Ректификационный спирт | 760,8 | 731,89 | 28,91 |

Не пастеризованный спирт | 23,68 | 22,28 | 1,4 |

Сивушное масло | 2,38 | 1,97 | 0,41 |

Сивушный спирт | 11,84 | 8,97 | 2,87 |

Лютерная вода (без конденсата) | 1955,69 | – | 1955,69 |

Конденсат греющего пара | Р3 | – | Р3 |

Потери | 3,16 | 3,16 | – |

Для определения расхода пара в бражной Р1 и в ректификационной Р3 колоннах, а также для определения расхода воды ы теплообменном оборудованибрагоректификационной установки проводим тепловой расчет брагоректификационной установки.

3.2.3. Тепловой расчет брагоректификационнойутасновки.

Для проведения тплового расчета используем данные материального баланса по каждой колонне, а также приложение 5 (4):

1). Бражная колонна. В колонну вносятся тепло с бражкой Qн и с греющим паром Qр1; отводится тепло из колонны с водно-спиртовыми парами Qа1 бардой Qб. Давление в выварной камере колонны принимаем равным 119КПа (4), (2). ТеплопотериQn длядля изолированной колонны, по данным П.С. Цыганова, составляют 420-837 КДЖ на 100 кг. бражки (4). В наших расчетах принимаем величину теплопотерь 837 КДЖ на 100 кг. бражки.

Количество тепла, вносимого в колонну с бражкой:

Qm=MCM*Tm=11393.2*3.91*85=3786530КДЖ, где:

М – количество бражки, кг.;

См – теплоемкость бражки КДЖ/ (кг*К)

Тм – температура бражки на входе в колонну, С.

studfiles.net

Расчет ректификационной колонны непрерывного действия

Расчет ректификационной колоны сводится к определению ее основных геометрических размеров – диаметра и высоты. Оба параметра в значительной мере определяются гидродинамическим режимом работы колоны, который, в свою очередь, зависит от скоростей и физических свойств фаз, а также от типа и размера насадки.

При расчете ректификационной установки приняты следующие допущения:

молярные теплоты испарения компонентов при одной и той же температуре приблизительно одинаковы (правило Трутона), поэтому каждый кмоль пара при конденсации испаряет 1 кмоль жидкости. Поэтому мольные потоки пара в любом сечении колонны постоянны;

в дефлегматоре не происходит изменения состава пара;

при испарении жидкости в кипятильнике не происходит изменения ее состава;

теплоты смешения компонентов разделяемой смеси равны нулю.

Материальный баланс колонны и расчет рабочего флегмового числа

Производительность колонны по дистилляту Р и кубовому остатку W определим из уравнений материального баланса [1]:

где F – массовый расход исходной смеси, кг/с;

W – массовый расход кубового остатка, кг/с;

P – массовый расход дистиллята, кг/с;

XF – массовая концентрация легколетучего компонента в исходной смеси, кг нк/кг смеси;

XW – массовая концентрация легколетучего компонента в кубовом остатке, кг нк/кг смеси;

XP – массовая концентрация легколетучего компонента в дистилляте,

кг нк/кг смеси.

По условиям задания:

F = 19 т/ч = 17 1000/3600 = 5,278 кг/с;

ХF = 0,200 масс. доли;

ХW = 0,011 масс. доли;

ХP = 0,950 масс. доли.

Подставив данные значения, находим:

Пересчитываем содержание легколетучего компонента из массовых долей в мольные:

где МНК – молярная масса этилацетата;

МВК – молярная масса толуола.

Минимальное флегмовое число равно [1]:

,

где хF, хр – мольные доли легколетучего компонента в исходной смеси и дистилляте, соответственно, кмоль нк/кмоль смеси;

– концентрация легколетучего компонента в паре, находящемся в равновесии с исходной смесью, кмоль нк/кмоль смеси.

Равновесные данные по смеси ацетон – этанол возьмем из [3] при Р = 760 мм рт. ст.:

Таблица 1 – Равновесные данные смеси

x, % мольн. | y, % мольн. | t, оС |

0 | 0 | 110,6 |

2,1 | 6,4 | 108,82 |

3,2 | 9,7 | 107,87 |

4,8 | 13,7 | 106,94 |

10,7 | 26,5 | 103,46 |

17,5 | 39,1 | 99,8 |

27 | 52,8 | 95,51 |

28,3 | 54,5 | 95,02 |

36,5 | 62,9 | 92,09 |

45,2 | 70,3 | 89,22 |

59,8 | 80 | 85,16 |

65,6 | 83,7 | 83,55 |

71,5 | 86,7 | 82,25 |

77,3 | 89,9 | 81,14 |

83,5 | 92,8 | 79,91 |

89,1 | 95,3 | 78,8 |

92,2 | 96,7 | 78,39 |

95,4 | 98 | 77,81 |

97 | 98,7 | 77,6 |

100 | 100 | 77,1 |

Строим диаграммы равновесия между жидкостью и паром при постоянном давлении в координатах t-х,у (рисунок 1) и у-х (рисунок 2).

Рисунок

1 – t-x,y

диаграмма

Рисунок

1 – t-x,y

диаграмма

Рисунок 2 – у-х диаграмма

Методом линейной интерполяции находим:

при xF = 0,207 кмоль нк/кмоль смеси, содержание пара равно yF*=0,437 кмоль нк/кмоль смеси.

Минимальное флегмовое число равно:

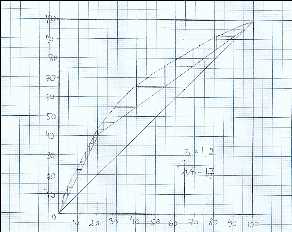

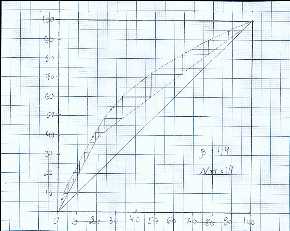

Задавшись различными значениями коэффициентов избытка флегмы , находим соответствующие флегмовые числа. Графическим построением ступеней изменения концентраций между равновесной и рабочими линиями на диаграмме у – х найдем необходимое количество при каждом значении избытка флегмы (рисунок 3-8). Результаты расчета сведем в таблицу [1]:

| 1,2 | 1,4 | 1,5 | 1,6 | 1,8 |

R | 2,6844 | 3,1318 | 3,3555 | 3,5792 | 4,0266 |

N | 17 | 14 | 13 | 12 | 11 |

N(R + 1) | 66,3 | 62,0 | 60,8 | 59,6 | 60,3 |

Рисунок 3 – Графическое построение ступеней разделения при =1,2

Рисунок 4 – Графическое построение ступеней разделения при =1,4

Рисунок 5 – Графическое построение ступеней разделения при =1,5

Рисунок 6 – Графическое построение ступеней разделения при =1,6

Рисунок 7 – Графическое построение ступеней разделения при =1,8

Строим график зависимости N(R + 1) = f() (рисунок 8). Оптимальное флегмовое число соответствует минимальному произведению N(R + 1), поэтому оптимальное флегмовое число равно R = 3,579.

Рисунок 8 – график зависимости коэффициента эффективности от коэффициента избытка флегмы

Средние массовые расходы (нагрузки) по жидкости для верхней и нижней части колонны определяют из соотношений [1]:

,

где MPи MF – мольные массы дистиллята и исходной смеси, соответственно;

MВ и MН – средние мольные массы жидкости в верхней и нижней частях колонны, соответственно.

studfiles.net

Материальный баланс ректификационной колонны. Уравнение рабочих линий. Определение высоты и диаметра проектируемой колонны.

Уравнение рабочих линий ректификационной колонны выводят из уравнений материального баланса укрепляющей и исчерпывающей частей колонны. Для упрощения пользуются 3-мя допущениями:

1.Мольный расход пара в колонне постоянен по ее высоте (при конденсации 1 моля ВК испаряется 1 моль НК)

2.XD=XR=YD (пренебрегаем укрепляющим действием дефлегматора)

3.XW=YW (пренебрегаем исчерпывающим действием кипятильника)

GF + GR=GV +GW – (A)

GV=GD +GR – (B)

Подставим (B) в (A):

GF =GD +GW – мат.баланс ректификационной колонны по потокам

– мат. баланс по НК

Из системы находят расходы дистиллята и остатка, т.е GD и GW

Для построения рабочей диаграммы фазового равновесия состав-состав будем использовать уравнение рабочей линии в верхней, т.е укрепляющей части колонны:

– линейная зависимость

=

– отрезок, отсекаемый на оси ординат рабочей линии

– флегмовое число (отношение расходов флегмы и дистиллята)

Построим рабочую диаграмму y-x :

Откладываем известные концентрации XW,XF,XD на оси абсцисс. Восстанавливаем в этих точках перпендикуляр. На оси ординат откладываем отрезок равный . Соединяем точки B, C отрезком прямой.

BD – рабочая линия укрепляющей части колонны

AD – рабочая линия исчерпывающей части колонны

Рассмотрим графический способ определения высоты ректификационной колонны по числу теоретических тарелок. Будем вписывать прямоугольные треугольники между равновесной и рабочими линиями в интервале x=xW÷xD

nT=6

Число действительных тарелок > теоретических:

, где –средний КПД тарелок в колонне

Высота тарельчатой части колонны:

, где – межтарельчатое расстояние

Диаметр проектирующей колонны определяют по объемному расходу паровой фазы:

–

– максимально допустимая скорость пара в колонне

Похожие статьи:

poznayka.org

Материальный и тепловой балансы ректификационной колонны

Секцию питания ректификационной колонны, разделяющей бинарную смесь, можно рассчитать и чисто аналитическим путем. Как будет показано в последующем изложении, для установления конкретного режима разделения в колонне необходимо, при заданном составе и энтальпии сырья и рабочем давлении по высоте аппарата, назначить еще четыре определяющих иараметра. Так, можно закрепить желательные концентрации уи и хд НКК в дистилляте и остатке и, например, паровое число или величину подвода тепла в кипятильник ( д/-й и концентрацию одного из потоков тарелки питания. Вместо значения ( д/Л можно принять. чюбой из элементов ректификации, связанный с тарелкой питания, ибо и в этом случае рабочий режим разделения в колонне определится полностью. В самом деле, из материальных балансов, связывающих количества и составы потоков, поступающих на тарелку питания и отходящих с нее, можно получить [c.163]

Тепловой анализ потоков продуктов. В соответствии со списком компонентов, подлежащих разделению, производится оценка температур кипения и энтальпии продуктов. Определение состава и количества каждого из продуктов производится на основании уравнений материального баланса. Рассматриваются не только конечные, но и все промежуточные потоки сверху и снизу колонн. Перебор допустимых вариантов технологических схем (с учетом введенных и выявленных ограничений) позволяет определить потоки, способные к рекуперации тепла. Для верхних продуктов как источников тепла производится также оценка флегмового числа, обеспечивающего требуемую мощность. Предполагается, что теплом могут обмениваться верхние и нижние продукты ректификационной колонны, выделяемые в различных колоннах, и если температуры кипения их отличаются не менее чем на At [63]. [c.145]

Ректификация состоит в многократном чередовании и повторении процессов испарения и конденсации в противотоке пара и жидкости при температуре кипения. Ректификация относится к многоступенчатым противоточным процессам разделения (протекает по схеме каскада с постоянным потоком) и принципиально может обеспечить любую заданную степень разделения . Противоток пара и жидкости создается благодаря наличию в схеме ректификационной установки испарителя (куба), связанного с нижним концом, и конденсатора (дефлегматора), связанного с верхним концом колонны. Тепло, подводимое к кубу, благодаря теплообмену между паром и жидкостью в адиабатических условиях передается последовательно от ступени к ступени и отводится хладоагентом в конденсаторе. Благодаря массообмену между потоками пара и жидкости более летучий компонент переносится потоком пара в направлении снизу вверх, а менее летучий компонент — потоком жидкости сверху вниз. Таким образом, в основе ректификации лежит тепло- и массообмен между потоками пара и жидкости. При этом движущая сила массообмена определяется фазовым равновесием жидкость — пар и материальным балансом. Соотношения между основными параметрами ректификации, определяемые законами фазового равновесия жидкость — пар и материальным балансом, составляют статику ректификации. [c.42]

Для выявления связи между потоками в любом сечении ректификационной колонны (масса, тепло и концентрации) следует мысленно разрезать колонну в соответствующем сечении. Отделить одну часть колонны от другой. Заменить отделенную часть соответствующими потоками массы и тепла и затем составить материальные, а в случае необходимости и тепловые балансы для рассматриваемой части колонны. Проводя подобные расчеты для нескольких сечений колонны, можно проследить за изменением потоков массы и тепла по высоте аппарата. [c.107]

Материальный и тепловой баланс в зоне питания цри расчете ректификационных колонн, работащих в присутствии водяного пара, сводится за счет изменения количества тепла, снимаемого орошениями при заданном закрепленном количестве водяного пара, подаваемого в низ колонны и в сырье. [c.141]

Производительность ректификационной колонны определяют по данным материального баланса с учетом количества отби раемого продукта, объема его паров, числа флегмы, темпера туры вверху колонны и допустимых скоростей паров в колонне Одновременно подсчитывается расход тепловой энергии от дельно на подогрев исходной смеси, испарение отбираемого продукта, повторное испарение флегмы и учитываются тепло-потери через стенки аппарата (примерно 5—10 % от суммар ного расхода тепла) [c.119]

Обезвоженная и обессоленная на ЭЛОУ нефть дополнительно подогревается в теплообменниках и поступает на разделение в колонну частичного отбензинивания 1. Уходящие с верха этой колонны углеводородный газ и легкий бензин конденсируются и охлаждаются в аппаратах воздушного и водяного охлаждения и поступают в емкость орошения. Часть конденсата возвращается на верх колонны 1 в качестве

www.chem21.info