Метод настройки ТРВ – Справочник химика 21

Методы настройки системы СПИД описаны ниже. [c.127]При обработке одной заготовки одновременно несколькими инструментами настройка системы СПИД резко усложняется, значительно повышается трудоемкость настройки. В этих случаях щироко применяют метод настройки с использованием первой обрабатываемой заготовки или эталона. [c.130]

Компенсационные методы, настройка имеющейся разности частот до условного нуля [c.447]

Вспомните, что оптимально настроенный ТРВ должен обеспечивать минимально возможный перегрев, который можно поддерживать, не допуская возникновения пульсаций, при этом охлажденный воздух должен иметь температуру, наиболее близкую к температуре, при которой термостат отключает компрессор (см. раздел 8.3. Метод настройки ТРВ). [c.50]

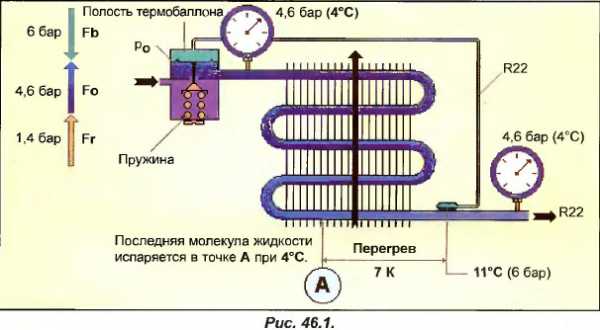

Допустим, что управляющий тракт ТРВ с внутренним уравниванием давления (который представлен на рис. 46.1), заправлен Р22 и используется в составе кондиционера, также работающего на Р22. ТРВ настроен таким образом, чтобы его производительность в точности соответствовала производительности испарителя (см. раздел 8.3. Метод настройки ТРВ).

Метод сепарации выбирают в зависимости от характера и степени загрязненности масла, т. е. от данных анализа масла. При наличии в масле одновременно большого количества воды и механических примесей приходится пользоваться комбинированным методом, т. е. очисткой масла методом настройки на воду, а затем методом отделения твердых частиц. [c.679]

На фиг. 12 справа показан порядок сборки барабана для очистки методом настройки на воду, а слева — методом отделения твердых частиц. [c.679]

При очистке масла методом настройки на воду перед пуском барабан через верхнюю пробку заполняется водой, нагретой до температуры поступающего в барабан масла. Налитая вода образует водяной затвор, обеспе- [c.679]

При очистке масла методом настройки на отделение твердых частиц машину запускают с сухим барабаном [c.680]

Фильтры ЬС. Методы настройки и измерения характеристик [c.301]

Методы сепарации. Применяются два метода очистки масла очистка от воды при се содержании до 3% и частично от механических примесеи при содержании их до 0,3% (метод настройки на воду) и очистка от твердых и тягучих загрязнений, содержащихся в количестве 0,3—0А%, и частично от воды, если ее содержится не более 0,3% (метод настройки на отделение твердых частиц). [c.679]

Для управления рабочим циклом применяются реле времени, позволяющие выдерживать заданные интервалы времени с высокой степенью точности чувствительность этих реле должна достигать долей секунды. Метод настройки реле времени должен быть достаточно прост для того, чтобы обеспечивать быстрое и точное регулирование продолжительности пребывания плунжера в крайнем переднем положении и времени выдержки формы в открытом и закрытом состояниях.

Реле протока РП-67 проверяют также на работающем компрессоре, медленно прикрывая вентиль на входе воды в охлаждающую рубашку компрессора. Поскольку правильная настройка прибора должна быть не на полное прекращение, а на некоторый остаточный расход воды, то предварительно надо открыть соленоидный вентиль вручную. После остановки компрессора измеряют расход воды объемным методом. Настройку прибора изменяют с помощью конусной насадки. Уставка реле должна соответствовать расходу не менее 20% нормального для данного типа компрессора. Надежность работы приборов и средств автоматизации обеспечивается строгим учетом проверок и отказов, исключающим обезличку в обслуживании. С этой целью в машинном отделении (в компрессорном цехе) должен быть журнал для учета проверок и отказов срабатывания приборов и средств автоматизации. В журнале помещают график проверок и предусматривают разделы для ведения записей проверок и отказов. [c.89]

Прибор состоит из четырех блоков фильтра, детектора, интегратора и индикатора. Отдельные блоки прибора при некоторых вариантах конструкции можно совместить в одном устройстве. Принципиальная схема прибора изображена на рис. IV. 31. Проверка предлагаемого метода настройки по средней мощности колебаний производилась с помощью стандартного измерителя помех типа ИП-18 на станке ЛКЗ-18. Данные проверки подтвердили возможность практического использования такой методики и блок-схемы для настройки и контроля. Эксперименты также [c.221]

В книге представлен также материал по использованию ЭВМ для облегчения вычислений реальных значений элементов на основании нормированных параметров. Приведены данные по фазовым корректорам и описан метод настройки фазового корректора. Даны практические советы по конструированию, настройке и измерениям характеристик фильтров.

Методы настройки, описанные здесь, удовлетворяют всем трем типам фазовых корректоров, показанных на рис. 5.1. На первом этапе настройки необходимо изолировать каждое звено от соседних звеньев. При таком способе настройки не требуется применения фазометра. Настройка осуществляется с помощью схемы, показанной на рис. 5.2. Указанные на рис. 5.2 величины сопротивлений соответствуют сопротивлениям нагрузок 1000 Ом и должны меняться при любом другом сопротивлении нагрузки. Верхняя часть схемы фазового корректора настраивается на вычисленную резонансную частоту параллельного контура по минимальному выходному сигналу, затем замыкаются точки Л и Б и нижняя часть схемы также настраивается по минимальному выходному сигналу. В этом случае получается мостовая (компенсирующая) схема, так что мини- [c.31]

Рис. д.2.10. Иллюстрация к методу настройки фильтров на спиральны.х резонаторах. [c.261]

А. С. Белов предложил и обосновал метод настройки узкополосных полиномиальных полосовых фильтров СВЧ при помощи панорамного автоматического измерителя КСВ, позволяющий настраивать фильтры указанного типа с минимальной затратой труда. Настройка фильтра производится по схеме. [c.280]

Настройка ТРВ осуществляется при помощи специального ключа для ТРВ, которым вращается настроечный шток (рис. 3.16). Отечественные ТРВ настраиваются снизу, ТРВ зарубежного производства имеют шток, как правило, сбоку. Вращением по часовой стрелке с каждым оборотом ТРВ настраивается от 0,5 до 1,5 К в сторону уменьшения температуры, против часовой стрелки — в сторону увеличения. Не рекомендуется вращать шток больше, чем на один оборот. После каждого изменения настройки ТРВ необходимо до 15 мин, чтобы режим изменился. Зарубежные источники рекомендуют настраивать ТРВ по пульсирующему режиму, т. е. медленно открывать ТРВ до тех пор, пока не начнутся пульсации во всасывающем трубопроводе, сопровождающиеся легкими гидроударами и охлаждением корпуса компрессора. После этого необходимо на пол-оборота прикрыть ТРВ. Одним из отечественных методов настройки ТРВ является открытие ТРВ на среднюю производительность (шток ввинчен наполовину) и в зависимости от полученной температуры (ниже или выше необходимой) постепенным вывинчиванием или ввинчиванием штока по пол-оборота настройка необходимой температуры. Следует учесть, что настройка ТРВ — длительный и

www.chem21.info

14. Слишком слабый трв.

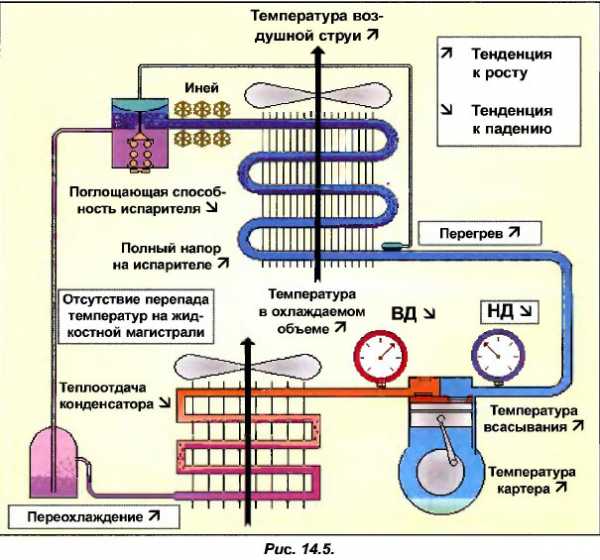

| 14. Слишком слабый трв.14.1. АНАЛИЗ СИМПТОМОВ |

Неисправность, обусловленная недостаточной пропускной способностью ТРВ, охватывает большое число различных отказов, при которых появляются аналогичные симптомы. Предметом рассмотрения настоящего раздела является изучение этих симптомов.

ПРи необходимости можете вновь изучить разделы 3 и 4.

А) Влияние на систему ТРВ/испаритель

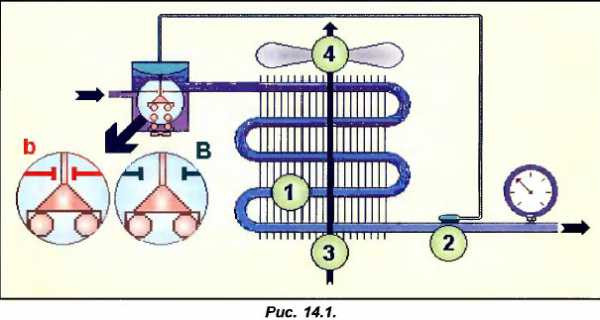

Чтобы проиллюстрировать неисправность, обусловленную малой пропускной способностью ТРВ, возьмем в качестве примера ТРВ, в котором отверстие имеет слишком малый диаметр вследствие ошибки при выборе сменного проходного сечения (сечение b было установлено вместо сечения В, см. рис. 14.1).

В результате расход жидкости становится недостаточным и последняя капелька выкипает внутри испарителя очень рано (точка 1).

Поскольку последняя капелька выкипела слишком рано, пары будут находиться под действием проходящего через испаритель воздуха в течение очень длительного времени, что обусловлено увеличением длины участка перегрева по сравнению с нормой.

Поэтому температура в термобаллоне (точка 2) будет аномально высокой (в пределе, температура линии всасывания может стать почти равной температуре окружающей среды).

Испаритель очень слабо заполнен хладагентом, массовый расход хладагента и холодопроизво-дительность падают. В том помещении, которое охлаждается, температура растет и клиент вынужден обращаться с просьбой об устранении неисправности, поскольку “стало очень жарко”.

Поскольку температура в охлаждаемом объеме выросла, увеличилась также и температура воздуха на входе в испаритель (точка 3).

Ввиду того, что на вход в испаритель поступает слишком теплый воздух (точка 3), а холодо-производительность низкая, воздух охлаждается плохо и температура воздушной струи в точке 4 аномально высокая.

Б) Влияние на систему испаритель/компрессор

При прохождении через испаритель каждый килограмм жидкости, который выкипает, поглощая тепло, производит некоторое количество пара.

Поскольку ТРВ не пропускает достаточного количества жидкости, количество производимого пара очень сильно падает.

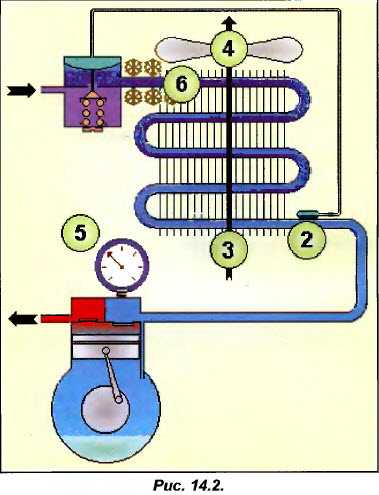

Однако компрессор может потенциально поглотить гораздо больше пара, чем производит испаритель, поэтому давление кипения становится аномально малым (точка 5 на рис. 14.2).

Ввиду того, что давление кипения имеет тенденцию к падению, а температура воздуха на входе в испаритель повышается, полный температурный напор Абполн на испарителе становится аномально высоким.

При падении давления кипения температура кипения также падает в соответствии с соотношением между температурой и давлением для данного хладагента.

Одновременно повышается температура термобаллона (точка 2) и перегрев обязательно будет очень высоким.

Если мы имеем дело с кондиционером, то при нормальном функционировании температура кипения всегда выше 0°С.

Однако в связи с тем, что производительность ТРВ

недостаточна, давление кипения слишком низкое, температура кипения может оказаться отрицательной и трубопровод на выходе из ТРВ будет в этом случае покрываться инеем, образующимся из конденсата паров, которые содержатся в охлаждаемом воздухе (

В) Влияние на систему компрессор/конденсатор

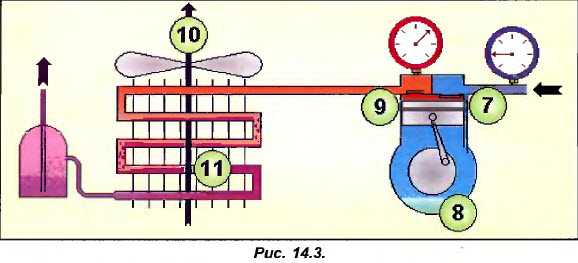

В связи с тем, что перегрев очень большой и температура термобаллона повышена, температура паров, всасываемых в компрессор, также повышена.

Охлаждение двигателя герметичных или бессальниковых компрессоров осуществляется за счет всасываемых паров, а поскольку их температура повышена, охлаждение электродвигателя будет ухудшаться.

Как следствие, компрессор станет более горячим (вместо того, чтобы быть холодным) в зоне вентиля всасывания (точка 7 на рис. 14.3), а в нижней части картера (в зоне, где находится масло) он будет чрезвычайно горячим (точка 8).

Таким образом, по причине большого перегрева на линии всасывания весь компрессор будет аномально горячим.

Заметим, что повышенная температура газа в магистрали всасывания приводит к тому, что температура газа в нагнетающей магистрали (точка 9) будет также более высокой.

Более того, мы увидели, что холодопроизводительность стала аномально низкой. Однако параметры конденсатора были выбраны из условия теплоотдачи, рассчитанной по нормальной холодопроизводительности.

Поэтому получается, что конденсатор становится переразмеренным!

Если используемый в установке способ регулирования давления конденсации не позволяет изменять расход воздуха через конденсатор, перепад температуры воздуха на конденсаторе становится ниже обычного и на выходе из него (точка 10) температура воздуха будет менее высокой.

Кроме того, обусловленная малой пропускной способностью ТРВ, переразмеренность конденсатора приводит и к другим нежелательным для установки последствиям.

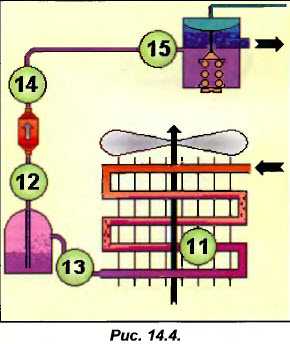

Так, из-за нехватки жидкости в испарителе, в конденсаторе и в жидкостном ресивере ее количество будет избыточным.

Поскольку при этом конденсатор является переразмеренным, эта жидкость будет значительно лучше охлаждаться и, следовательно, в соответствии с соотношением между температурой и давлением, давление конденсации будет падать, причем величина его падения будет зависеть от используемого в составе установки способа регулирования давления конденсации.

Наконец, имея ввиду, что конденсатор переразмерен, мы вправе ожидать преждевременной конденсации последней молекулы газа, которая произойдет в точке 11 (см. рис. 14.4), обусловив тем самым увеличение длины участка конденсатора, на котором происходит переохлаждение.

В результате, измеренная на выходе из конденсатора (в точке 13) величина переохлаждения окажется, по-видимому, высокой.

ВНИМАНИЕ! НЕ ПУТАЙТЕ НЕИСПРАВНОСТИ, ОБУСЛОВЛЕННЫЕ НИЗКОЙ ПРОПУСКНОЙ СПОСОБНОСТЬЮ ТРВ, С ПРЕЖДЕВРЕМЕННЫМ ДРОССЕЛИРОВАНИЕМ ХЛАДАГЕНТА ДО ПОСТУПЛЕНИЯ В ТРВ.

Чтобы быть уверенным в своем диагнозе, вы должны убедиться в том, что на жидкостной магистрали отсутствуют засоры или преждевременное дросселирование, которые могут заставить вас прийти к ошибочному выводу о нормальном переохлаждении.

Следовательно, вашим эталоном для оценки величины переохлаждения должны быть данные измерения температуры жидкости на выходе из конденсатора (точка 13).

В противном случае, перекрытый жидкостной вентиль на выходе из ресивера (низкая температура в точке 12 ^1) или засоренный фильтр-осушитель (низкая температура в точке 14 ^1), а также вскипание на входе в ТРВ (низкая температура в точке 15 ^1) могут создать иллюзию нормального переохлаждения (неисправности, обусловленные преждевременным дросселированием, будут рассмотрены несколько позже).

ВАЖНОЕ ЗАМЕЧАНИЕ! Не следует путать переохлаждение с температурой жидкостной линии.

Переохлаждение определяется как разность между температурой конденсации, соответствующей показанию манометра БД, и температурой жидкого хладагента, измеренной на выходе из конденсатора (см. раздел 2.2).

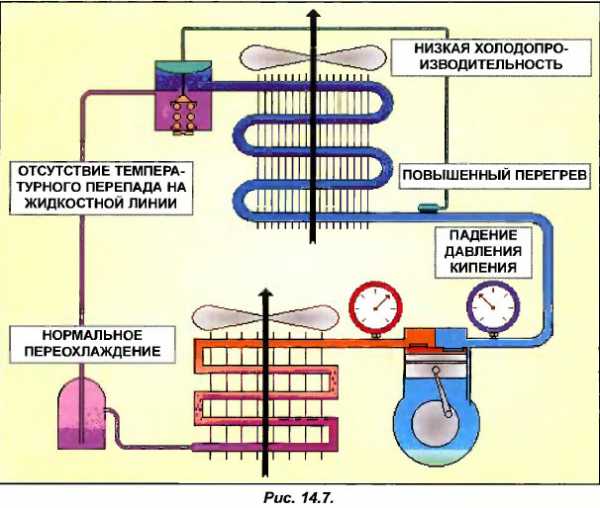

| 14.2. ОБОБЩЕНИЕ ПРИЗНАКОВ, СВИДЕТЕЛЬСТВУЮЩИХ О НИЗКОЙ ПРОПУСКНОЙ СПОСОБНОСТИ ТРВ |

Внимание! Например, в воздушных кондиционерах величина НД, соответствующая температуре кипения 0°С, может считаться пониженной, если температура воздуха на входе в испаритель около 25°С (Лвполн = 25 — 0 = 25 К), вместе с тем, величина НД при той же температуре кипения 0°С может считаться нормальной для температуры воздуха на входе в испаритель 18°С (Лвполн = 18-0 = 18 К). При необходимости вернитесь к разделу 7.

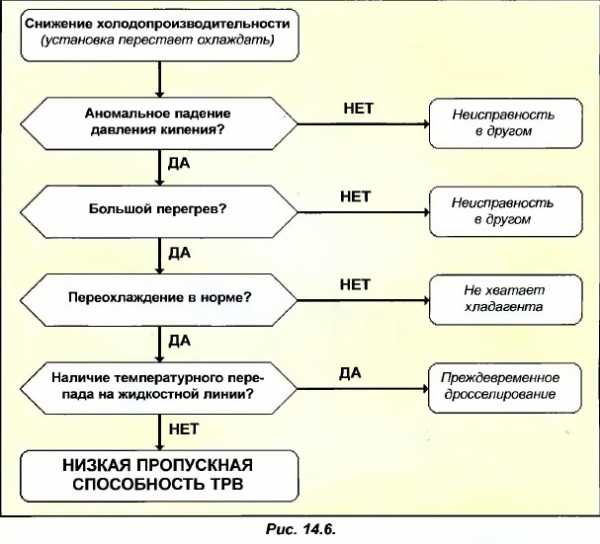

| 14.3. АЛГОРИТМ ВЫЯВЛЕНИЯ НИЗКОЙ ПРОПУСКНОЙ СПОСОБНОСТИ ТРВ |

Если перегрев повышен, это обязательно указывает на нехватку жидкости в испарителе. Если переохлаждение в норме, значит конденсатор заполнен жидкостью.

В таком случае, почему она не доходит до испарителя?

► Это может означать либо закупорку жидкостной магистрали (и тогда мы будем иметь преждевременное дросселирование).

► Либо ее поступлению в испаритель мешает ТРВ, вследствие своей низкой пропускной способности.

| 14.4. ЗАКЛЮЧЕНИЕ |

Почему компрессор перестал охлаждать?.. Посмотрим…

О! Упало давление кипения… Что же могло произойти?..

Недостаточный расход воздуха через испаритель?.. Нет, перегрев громадный…

Не хватает хладагента в контуре?.. Не может быть, ведь переохлаждение в норме..

Может быть образовалась пробка на жидкостной магистрали?..

НЕТ, поскольку перепад температур отсутствует…

Следовательно, это может быть только…

СЛИШКОМ НИЗКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ ТРВ!

| 14.5. ПРАКТИЧЕСКИЕ АСПЕКТЫ УСТРАНЕНИЯ НЕИСПРАВНОСТИ, ОБУСЛОВЛЕННОЙ НИЗКОЙ ПРОПУСКНОЙ СПОСОБНОСТЬЮ ТРВ |

После того, как вы удостоверились в том, что причина аномальной работы установки заключается в недостаточной производительности ТРВ (падение холодопроизводительности, падение давления кипения, повышенный перегрев, нормальное переохлаждение, отсутствие температурного перепада на жидкостной линии), следует точно определить, какой дефект или ошибка обусловили низкую производительность ТРВ, чтобы устранить их.

Поэтому сейчас мы будем изучать различные причины, которые могут привести к снижению производительности ТРВ и вызвать появление признаков, свойственных этой неисправности.

Неправильно выбранный ТРВ с малым диаметром проходного сечения

Напомним, что для данного хладагента фактическая производительность ТРВ взаимно зависит от давлений конденсации и кипения (см. раздел 8.1 “Производительность ТРВ “).

В случае сомнений, только справочные данные разработчика (потребные значения рабочих давлений и точные характеристики ТРВ) смогут дать уверенность в том, что выбранная производительность соответствует требуемой.

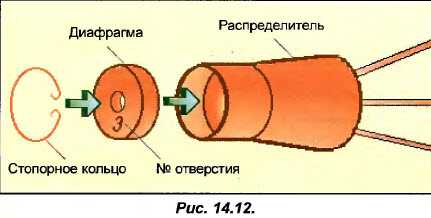

Внимание! Ремонтник должен быть особенно внимателен, если речь идет о ТРВ, оснащенных взаимозаменяемыми сменными проходными сечениями. К примеру, ТРВ фирмы DANFOSS марки ТЕХ2 для R22 имеет производительность от 7 кВт (с проходным сечением № 3) до 17 кВт (с проходным сечением № 6) для одних и тех же условий функционирования.

Точно так же ТРВ фирмы ALCO марки TIE.HW для R22 имеет производительность от 1,2 кВт (с проходным сечением №0) до 18 кВт (с проходным сечением №6).

Однако по внешнему виду нельзя с уверенностью утверждать, какой номер проходного сечения установлен в ТРВ. Если у вас появились сомнения, нужно будет извлечь сменный патрон из ТРВ и на его корпусе прочитать выгравированный номер проходного сечения.

В этом случае ремонт заключается в том, чтобы установить патрон с увеличенным проходным сечением, приспособленным для получения ожидаемой производительности, а затем правильно отрегулировать ТРВ.

Неправильная настройка. ТРВ недостаточно открыт

Вспомните, что оптимально настроенный ТРВ должен обеспечивать минимально возможный перегрев, который можно поддерживать, не допуская возникновения пульсаций, при этом охлажденный воздух должен иметь температуру, наиболее близкую к температуре, при которой термостат отключает компрессор (см. раздел 8.3 “Метод настройки ТРВ”).

Никогда не меняйте настройку ТРВ, если вы не уверены в абсолютной справедливости своего диагноза. Если вы хотите это сделать, примите необходимые меры для того, чтобы, в случае необходимости, вернуться к первоначальной настройке.

Разрушен управляющий тракт ТРВ

Эта неисправность часто возникает вследствие плохого крепления капилляра, соединяющего управляющую полость мембраны ТРВ с термобаллоном. Как правило негерметичность появляется либо в месте подвода капилляра к ТРВ, либо в месте его соединения с термобаллоном в результате чрезмерных вибраций капилляра, а также в самом капилляре в случае, когда имеет место многократное трение капилляра при его вибрациях о какую-либо металлическую деталь установки.

Точно установите место повреждения капилляра с целью его замены на аналогичный, обратив внимание на характер повреждения и место разрушения, чтобы при замене не повторить ошибку, допущенную ранее во время монтажа!

Примечание. Такая поломка приводит к полному перекрытию проходного сечения ТРВ, что очень быстро вызовет остановку компрессора по сигналу от предохранительного реле НД (см. раздел 4 “Работа ТРВ “).

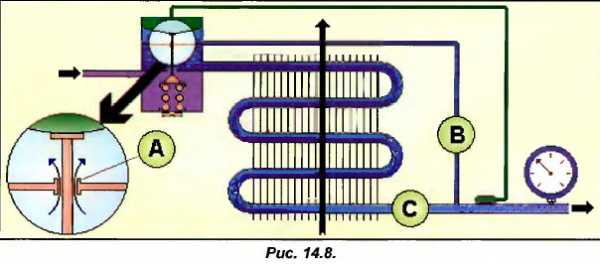

Термобаллон ТРВ установлен ниже по потоку от места врезки трубки внешнего уравнивания давления

Рассмотрим схему на рис. 14.8, на которой показан ТРВ с трубкой внешнего уравнивания давления, установленной неверно по отношению к термобаллону (этот тип ТРВ описан в разделе 46).

В том случае, если уплотнение, обеспечивающее непроницаемость между приемной камерой низкого давления (поз. А) и камерой дросселирования, в результате износа, обусловленного продолжительным трением о направляющие штока иглы ТРВ, потеряет герметичность, появляется опасность частичного проникновения жидкости в полость А. Из этой полости незначительное количество жидкости по уравнительной трубке может попасть на выход испарителя и привести к аномальному охлаждению термобаллона, вызывая тем самым неоправданное закрытие ТРВ.

Если утечка существует, разница в температурах между точками В и С может быть легко обнаружена простым прикосновением к этим двум трубопроводам.

Чтобы избежать этой проблемы, следует считать предпочтительным крепление термобаллона выше по потоку от места врезки уравнительной трубки в точке С на расстоянии не менее 10 см друг от друга (см. также раздел 49 “Проблемы термобаллона ТРВ”).

Управляющий тракт и термобаллон заполнены не тем хладагентом, который используется в установке

Вспомним, что давление, развиваемое в термобаллоне, является единственной силой, которая используется для открытия ТРВ. Когда температура термобаллона повышается, давление внутри него также растет и это повышение давления вызывает открытие ТРВ (см. раздел 4 “Работа ТРВ”).

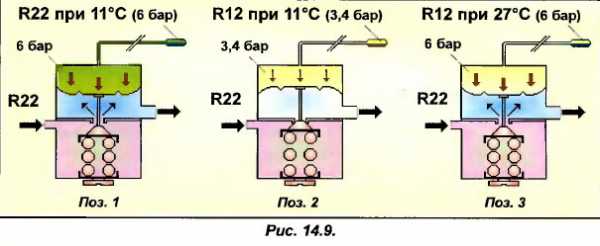

На рис. 14.9 представлены различные варианты работы ТРВ.

Поз. 1. Этот ТРВ предназначен для питания испарителя с прямым циклом расширения в небольшом кондиционере и работает на R22. Температура кипения составляет 4°С, а перегрев поддерживается на уровне 7 К.

Поэтому, когда температура в термобаллоне превысит 11СС, что для управляющего тракта, содержащего R22, эквивалентно давлению в 6 бар, ТРВ начнет открываться. То есть давление открытия ТРВ составляет 6 бар.

Следовательно, чтобы ТРВ начал открываться, давление в термобаллоне должно достигнуть 6 бар. Если давление в термобаллоне низке 6 бар, ТРВ будет закрыт.

Поз. 2. Представим себе, что в результате ошибки при монтаже или ремонте на ТРВ установили термостатический элемент с термобаллоном, заполненным R12*.

Когда температура термобаллона будет равна 11 °С, давление в нем составит только 3,4 бар и, следовательно, ТРВ будет полностью закрыт.

Поз. 3. Для того, чтобы ТРВ начал открываться, нужно, чтобы давление в термобаллоне поднялось до 6 бар. Для R12 это означает, что температура термобаллона должна повыситься до 27°С!

При этом перегрев становится огромным и испаритель будет содержать так мало жидкости, как если бы производительность ТРВ была недостаточной!

Некоторые конструкции ТРВ имеют сменный управляющий тракт, который состоит из мембранного узла, капилляра и термобаллона (прим. ред.).

Как выявить эту аномалию? Сначала нужно удостовериться, что неисправность не вызвана другой причиной. После этого нужно обязательно определить, с одной стороны, какой хладагент используется в установке, а с другой стороны, каким хладагентом заполнен термобаллон и управляющий тракт ТРВ…

Тип хладагента, заполняющего управляющий тракт ТРВ, всегда указан на верхней крышке мембранного узла, иногда в виде цветного кода (обычно желтый цвет означает R12, зеленый -R22 и фиолетовый – R502).

Однако распространение новых хладагентов может несколько осложнить ситуацию, потому что некоторые из них (особенно переходные смеси типа HCFC, которые не требуют замены ТРВ) могут работать без проблем с использованием ТРВ, не предназначенных для работы совместно с этими хладагентами! (см. раздел 56 “Проблемы, возникшие с появлением новых хладагентов “).

Если наименование хладагента не указано на установке и вы сомневаетесь, к какому типу он относится (хорошим способом определения вида хладагента является соотношение между давлением и температурой), никогда не стесняйтесь спросить у клиента, который располагает необходимой документацией на установку и, как правило, очень хорошо знает ее историю.

Механическое заклинивание штока ТРВ и его заедание при открытии

Эта неисправность может иметь чисто механическую причину и тогда следует просто заменить ТРВ. Однако, она может быть вызвана также загрязнениями холодильного контура присутствием влаги, грязи или посторонних частиц, которые налипают на подвижные части (в некоторых крайних случаях внутренние поверхности ТРВ могут становиться клейкими и прилипать к пальцам).

В случае загрязненного контура ремонтник не должен удовлетвориться очисткой ТРВ и заменой фильтра-осушителя.

Он должен подумать о нежелательных последствиях такого загрязнения (в особенности для компрессора) и провести проверку масла на содержание в нем кислоты.

В том случае, если результаты проверки будут положительными, он должен предпринять все необходимые меры для полной очистки системы, иначе компрессор (герметичный или бессальниковый) имеет серьезные шансы быстро выйти из строя.

Закупорка фильтра на входе в ТРВ

Как и предшествующая неисправность, эта аномалия (к счастью, довольно редкая) означает, что холодильный контур крайне загрязнен, а фильтр-осушитель неэффективен. Следует предпринять те же меры, что и в предыдущем случае.

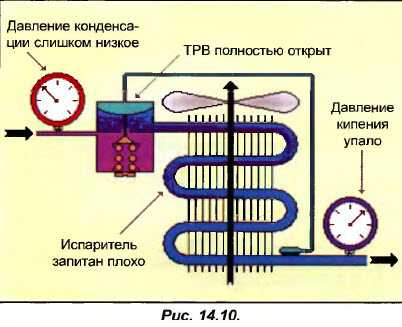

Аномальное падение давления конденсации

Мы видели, что производительность ТРВ в значительной степени определяется давлением в магистрали на входе в ТРВ (см. раздел 8.1 “Производительность ТРВ”).

Когда наружная температура падает, падает также и давление конденсации, и тогда система регулировки конденсатора с воздушным охлаждением должна поддерживать значение давления конденсации в разумных пределах (см. раздел 32 “Почему нужно регулировать конденсаторы с воздушным охлаждением “).

Какими бы ни были причины отсутствия такого регулирования (неисправность системы регулировки давления конденсации, плохая настройка…), если давление жидкости на входе в ТРВ падает, количество жидкости, которое способен пропустить ТРВ в испаритель также уменьшается, даже если дроссельное отверстие полностью открыто.

Как следствие, количество паров, производимых испарителем, сильно уменьшается, вызывая падение давления кипения, что сопровождается всеми признаками низкой производительности ТРВ (см. рис. 14.10).

Следовательно, главное — это при любой наружной температуре постоянно поддерживать на входе в ТРВ высокое давление, способное обеспечить на выходе из него нормальную подпитку испарителя жидким хладагентом.

ПРИМЕЧАНИЕ. Однако, некоторые неопытные ремонтники, столкнувшись с падением давления конденсации, имеют тенденцию слишком легко пользоваться регулировочным винтом ТРВ, вращают его как попало, что неизбежно приводит к разрегулированию установки.

В связи с этим, нам представляется полезным еще раз напомнить, что ТРВ не предназначен для регулировки давления кипения, что настройка ТРВ является трудоемкой и сложной операцией (чтобы сбить настройку иногда достаточно повернуть винт всего на 1/8 оборота) и что для прямого воспроизведения перегрева достаточно зажать термобаллон в ладони вместо того, чтобы бестолково крутить винт настройки ТРВ (см. рис. 14.11).

Малое отверстие диафрагмы распределителя

Некоторые модели испарителей, главным образом предназначенные к использованию в торговом холодильном оборудовании, изначально снабжены жидкостным распределителем с взаимозаменяемой сменной диафрагмой, которую можно извлечь из питателя после его де-Ч монтажа, удалив стопорное кольцо (см. рис. 14.12).

Номер отверстия выгравирован на корпусе диафрагмы, чтобы с уверенностью идентифицировать ее (чем больше номер диафрагмы, тем больше диаметр ее отверстия). Такая конструкция сменной диафрагмы позволяет в зависимости от требуемой температуры кипения (охлаждение или заморозка) и типа используемого хладагента (R12, R22, R134a, R404A, R502…) подобрать производительность испарителя и

Номер отверстия выгравирован на корпусе диафрагмы, чтобы с уверенностью идентифицировать ее (чем больше номер диафрагмы, тем больше диаметр ее отверстия). Такая конструкция сменной диафрагмы позволяет в зависимости от требуемой температуры кипения (охлаждение или заморозка) и типа используемого хладагента (R12, R22, R134a, R404A, R502…) подобрать производительность испарителя и

питателя в соответствии с условиями работы установки.

Метод регулировки заключается в том, что для более низких потребных значений температуры кипения устанавливают диафрагму с большим диаметром отверстия. Кроме того, для одинаковых условий работы, установка на R12 (или на R134a) требует диафрагму с более значительным диаметром, чем установка на R22 (или на R404A).

Как правило такие испарители имеют диафрагму для R12 (R134a), установленную на заводе-изготовителе, но зачастую они снабжаются также запасной диафрагмой для R22 (R404A), вложенной в мешочек внутри упаковки испарителя и входящей в комплект поставки.

Ее можно использовать при необходимости заправки контура другим хладагентом, причем в конструкторской документации указаны номера отверстий, пригодных для данной модели испарителя, используемого хладагента и требуемой температуры кипения.

Если распределитель оборудован диафрагмой с малым отверстием, расход жидкости будет пониженным даже в случае полного открытия ТРВ и установка будет иметь все признаки, присущие низкой производительности ТРВ.

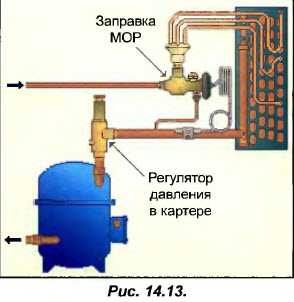

Установка снабжена регулятором давления в картере (пусковым регулятором), но ТРВ находится под действием ограничителя максимального рабочего давления (МОР), иначе называемого защитой мотора от перегрузки (см. рис. 14.13).

Проблемы совместной работы регулятора давления в картере и ТРВ с заправкой МОР детально рассматриваются в разделе 48 “Регуляторы давления в картере” (регуляторы запуска).

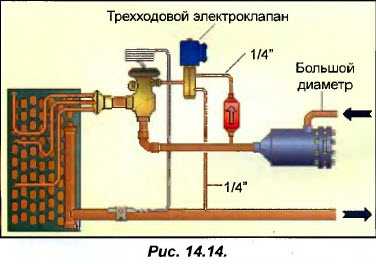

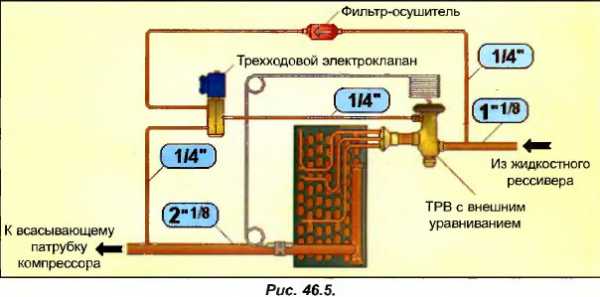

Небольшой трехходовой электроклапан управляет большим ТРВ

Схема монтажа этого довольно специфичного варианта представлена на рис 14.14.

Этот вариант встречается, когда жидкостная магистраль имеет очень большой диаметр, то есть когда холодопроизводительность установки сравнительно высокая (порядка многих десятков киловатт).

Такая схема анализируется в разделе, посвященном детальному изучению термостатических расширительных вентилей (см. раздел 46 “Термостатические расширительные вентили “).

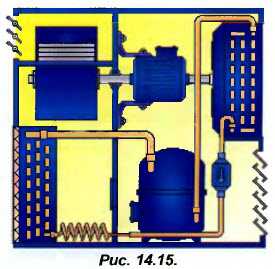

ОСОБЕННОСТИ НЕБОЛЬШИХ СИСТЕМ

Особенности расширительных устройств, используемых в малых холодильных установках (домашние холодильники, бытовые индивидуальные кондиционеры, небольшие тепловые насосы, см. рис. 14.15), рассматриваются в разделе.”

Чтобы проиллюстрировать неисправность, обусловленную малой пропускной способностью ТРВ, возьмем в качестве примера ТРВ, в котором отверстие имеет слишком малый диаметр вследствие ошибки при выборе сменного проходного сечения (сечение b было установлено вместо сечения В, см. рис. 14.1).

В результате расход жидкости становится недостаточным и последняя капелька выкипает внутри испарителя очень рано (точка 1).

Поскольку последняя капелька выкипела слишком рано, пары будут находиться под действием проходящего через испаритель воздуха в течение очень длительного времени, что обусловлено увеличением длины участка перегрева по сравнению с нормой.

Поэтому температура в термобаллоне (точка 2) будет аномально высокой (в пределе, температура линии всасывания может стать почти равной температуре окружающей среды).

Испаритель очень слабо заполнен хладагентом, массовый расход хладагента и холодопроизво-дительность падают. В том помещении, которое охлаждается, температура растет и клиент вынужден обращаться с просьбой об устранении неисправности, поскольку “стало очень жарко”.

vmestogaza.ru

46. Термостатические трв. Дополнительные сведения

| 46. Термостатические трв. Дополнительные сведения |

Невозможно изучать механизм различных аномалий, которые могут происходить в холодильном контуре, если непонятен до конца принцип работы ТРВ.

Поэтому, хотя мы уже изучали работу термостатических ТРВ с внутренним уравниванием давления (см. раздел 4. “Работа терморегулирующего вентиля “), в настоящем разделе мы дополним эту информацию, проведя детальный анализ различных типов ТРВ, наиболее часто используемых в контурах с прямым циклом расширения.

А) Термостатические ТРВ с внутренним уравниванием давления

Допустим, что управляющий тракт ТРВ с внутренним уравниванием давления (который представлен на рис. 46.1), заправлен R22 и используется в составе кондиционера, также работающего на R22. ТРВ настроен таким образом, чтобы его производительность в точности соответствовала производительности испарителя (см. раздел 8.3. “Метод настройки ТРВ”).

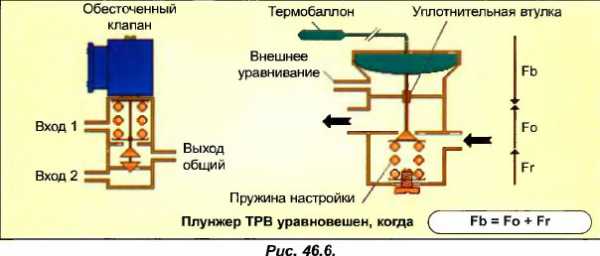

Тогда температура кипения, измеренная на установившемся режиме, составит, напрмер, 4°С (то есть 4,6 бар), а перегрев в термобаллоне будет равен 7К. При этом температура термобаллона составит 11°С, что соответствует давлению 6 бар, следовательно сила, действующая в полости термобаллона (Fb) и обеспечивающая открытие ТРВ, будет эквивалентна давлению в 6 бар.

Сила, действующая на мембрану снизу (Fo), соответствует давлению в полости испарителя (то есть 4,6 бар) и работает на закрытие ТРВ. Это означает, что для находящегося в равновесии ТРВ регулировочная пружина развивает усилие закрытия ТРВ (Fr), соответствующее давлению 6 — 4,6 =1,4 бар.

Если, при находящемся в равновесии ТРВ, температура воздуха на входе в испаритель возрастает, содержащаяся в нем жидкость кипит более интенсивно, и точка А отодвигается внутрь испарителя. Участок трубы, на котором обеспечивается перегрев пара, становится длиннее и температура термобаллона повышается. Сила открытия Fb растет, следовательно равновесие нарушается, что приводит к дальнейшему открытию ТРВ и более интенсивному притоку жидкости в испаритель. Точка А вновь сдвигается к выходу из испарителя, восстанавливая новое состояние равновесия, соответствующее настройке ТРВ на перегрев на 7 К.

Напротив, когда температура воздуха на входе в испаритель падает, жидкость кипит менее интенсивно и точка А сдвигается к термобаллону. В результате, перегрев и температура термобаллона уменьшаются. Сила открытия Fb снижается, что нарушает равновесие и приводит к закрытию ТРВ. Точка А вновь отодвигается внутрь испарителя до тех пор, пока не установится новое положение равновесия, соответствующее настройке ТРВ на перегрев 7 К.

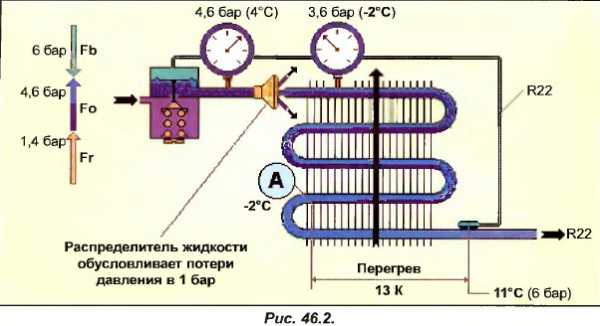

Теоретически, таким образом поддерживается постоянный перегрев в 7К независимо от условий работы. Однако на практике это не вполне так. Чтобы лучше понять, почему практика отличается от теории, представим себе, что тот же самый ТРВ, настроенный тем же самым образом, питает тот же самый испаритель, но потери давления при этом очень велики (составляют 1 бар в распределителе жидкости, см. рис. 46.2).

При этом сила Fo, действующая на мембрану ТРВ снизу, всегда эквивалентна давлению в 4,6 бар. Поскольку настройка пружины неизменна, плунжер ТРВ будет находиться в равновесии, когда сила Fb, обусловленная давлением в полости термобаллона, будет эквивалентна 6 бар, то есть, когда температура термобаллона будет равна П°С.

Но если на выходе из ТРВ температура жидкости равна 4°С, то на выходе из распределителя .-жидкости она равна -2°С!

Для того, чтобы обеспечить температуру термобаллона, равную 11°С, последняя капелька жидкости при температуре -2°С обязательно должна выкипеть гораздо раньше, например, в точке А, тогда перегрев составит 13К. Испаритель при этом запитан хуже, а располагаемая холо-допроизводительность становится явно меньшей!

В итоге, из наших наблюдений мы можем сделать следующий вывод. При повышении потерь давления в испарителе перегрев повышается. И наоборот, перегрев падает, когда уменьшаются потери давления в испарителе.

Что же из этого следует? Априори вы можете думать, что достаточно изменить настройку ТРВ таким образом, чтобы вновь найти допустимую величину перегрева.

В данном конкретном случае вы правы, однако как это сделать, если потери давления в испарителе постоянно меняются, то есть в случае, когда расход хладагента в контуре переменный (например, если на один испаритель работают несколько параллельно соединенных компрессоров или один компрессор располагает несколькими ступенями производительности)?

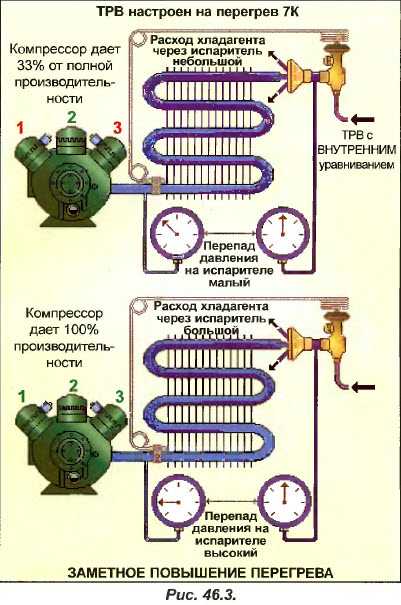

Для лучшего понимания рассмотрим теперь многоцилиндровый компрессор, располагающий 3 ступенями производительности за счет изменения числа работающих цилиндров, который подключен к одному испарителю.

Возьмем случай, когда компрессор дает только 33% от полной производительности за счет того, что в работе находится только один из трех (№2) цилиндров (см. рис. 46.3). Настройка ТРВ С ВНУТРЕННИМ УРАВНИВАНИЕМ обеспечивает перегрев, равный 7 К. Поскольку производительность компрессора низкая, расход хладагента очень небольшой и потери давления в испарителе также незначительные.

Представим теперь, что температура в охлаждаемом объеме резко возросла и система регулирования выводит компрессор на 100% производительности путем включения в работу цилиндров 1 и 3. Поскольку теперь работают все цилиндры, расход хладагента также резко возрастает, что приводит к заметному росту потерь давления в испарителе.

Из-за того, что потери давления в испарителе резко увеличились, ТРВ с внутренним уравниванием обусловливает заметное повышение перегрева, вследствие чего наполнение испарителя падает как раз в тот момент, когда требуется максимальная холодопроизводительность!

И наоборот, если настройка ТРВ на заданный перегрев была произведена тогда, когда компрессор давал 100% своей производительности, по мере ее падения, обусловленного работой системы регулирования, расход хладагента будет падать, потери давления уменьшаться, обусловливая снижение перегрева. Гидроудар обеспечен!

Как же решить эту проблему? Не волнуйтесь, мы рассмотрели чисто теоретический пример, целью которого является дальнейшее укрепление ваших знаний в области процессов, которые управляют работой холодильного контура.

На самом деле все ТРВ, используемые в составе холодильных установок такого типа (с компрессорами мощностью в несколько десятков кВт), оснащены линией внешнего уравнивания (сейчас мы приступим к их изучению) и применение в таких установках ТРВ с внутренним уравниванием принесет вам массу неприятностей (подумайте об этом, отвечая на вопрос упражнения №1 настоящего раздела).

Б) Термостатический ТРВ с внешним уравниванием давления

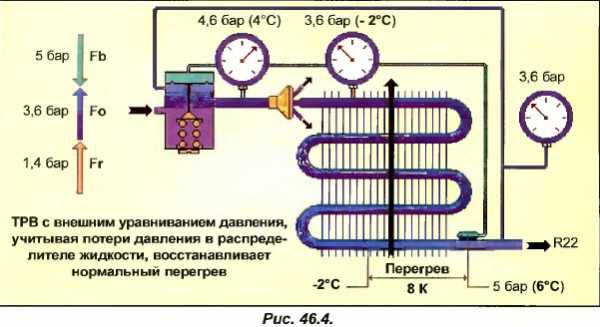

Продолжая наш анализ, рассмотрим теперь последствия такого же повышения потерь давления в испарителе, если использовавшийся до настоящего времени ТРВ с внутренним уравниванием заменен моделью с внешним уравниванием. На моделях с внешним уравниванием сила закрытия ТРВ Fo не зависит больше от давления над седлом клапана ТРВ, то есть от давления на выходе из ТРВ, а определяется давлением на выходе из испарителя. Вновь рассмотрим предыдущий пример с ТРВ этого типа (см. рис. 46.4)

Сила Fo, обусловленная давлением кипения, измеряемым на выходе из испарителя, эквивалентна давлению в 3,6 бар. Настройка пружины неизменна и всегда соответствует давлению в 1,4 бар. Это означает, что ТРВ будет находиться в равновесии, когда давление в термобаллоне будет равно 5 бар, что для R22 соответствует температуре 6°С.

Последняя капелька жидкости, выкипая при -2°С, будет обеспечивать поддержание перегрева на уровне 8 К вместо 13 К, получавшихся в предыдущем варианте для модели ТРВ с внутренним уравниванием, в точно таких же, как ранее, условиях.

Заметим, что если потери давления нулевые, на выходе из испарителя устанавливается давление в 4,6 бар и ТРВ с внешним уравниванием будет работать точно так же, как и модель с внутренним уравниванием.

При замене термостатического ТРВ с внутренним уравниванием на модель с внешним уравниванием не только не будет никаких недостатков, а даже напротив, между началом рабочего цикла (повышенное давление кипения; огромные потребности в холоде; ТРВ почти полностью открыт, большой расход жидкости через испаритель и, следовательно, высокие потери давления в нем) и его окончанием (давление кипения упало, потому что полный перепад температуры почти постоянный; потребности в холоде снизились; ТРВ почти полностью закрыт; расход хладагента упал и, следовательно упали потери давления в испарителе) перегрев будет оставаться гораздо более стабильным.

Итак, только ТРВ с внешним уравниванием позволяет обеспечить относительно стабильный перегрев при переменных потерях давления в испарителе, то есть когда расход хладагента в контуре может меняться в очень широких пределах.

Допустим, что управляющий тракт ТРВ с внутренним уравниванием давления (который представлен на рис. 46.1), заправлен R22 и используется в составе кондиционера, также работающего на R22. ТРВ настроен таким образом, чтобы его производительность в точности соответствовала производительности испарителя (см. раздел 8.3. “Метод настройки ТРВ”).

Тогда температура кипения, измеренная на установившемся режиме, составит, напрмер, 4°С (то есть 4,6 бар), а перегрев в термобаллоне будет равен 7К. При этом температура термобаллона составит 11°С, что соответствует давлению 6 бар, следовательно сила, действующая в полости термобаллона (Fb) и обеспечивающая открытие ТРВ, будет эквивалентна давлению в 6 бар.

Сила, действующая на мембрану снизу (Fo), соответствует давлению в полости испарителя (то есть 4,6 бар) и работает на закрытие ТРВ. Это означает, что для находящегося в равновесии ТРВ регулировочная пружина развивает усилие закрытия ТРВ (Fr), соответствующее давлению 6 — 4,6 =1,4 бар.

Если, при находящемся в равновесии ТРВ, температура воздуха на входе в испаритель возрастает, содержащаяся в нем жидкость кипит более интенсивно, и точка А отодвигается внутрь испарителя. Участок трубы, на котором обеспечивается перегрев пара, становится длиннее и температура термобаллона повышается. Сила открытия Fb растет, следовательно равновесие нарушается, что приводит к дальнейшему открытию ТРВ и более интенсивному притоку жидкости в испаритель. Точка А вновь сдвигается к выходу из испарителя, восстанавливая новое состояние равновесия, соответствующее настройке ТРВ на перегрев на 7 К.

| 46.1 Упражнения |

УПРАЖНЕНИЕ 1

Попробуйте представить последствия в работе установки, если магистраль внешнего урав- es нивания давления по ошибке подключена к выходу из ТРВ.

(Решение на следующей странице).

УПРАЖНЕНИЕ 2

На установке с мощностью в несколько десятков кВт, оборудованной компрессором с возможностью многоступенчатого изменения производительности, выполнен монтаж, схема которого представлена на рис. 46.5.

Попробуйте описать работу такой схемы: установить ее преимущества и недостатки. Для того, чтобы помочь вам, мы приводим на рис. 46.6 принципиальные схемы ТРВ и небольшого трехходового электроклапана.

Решение на следующей странице (попробуйте найти его сами…)

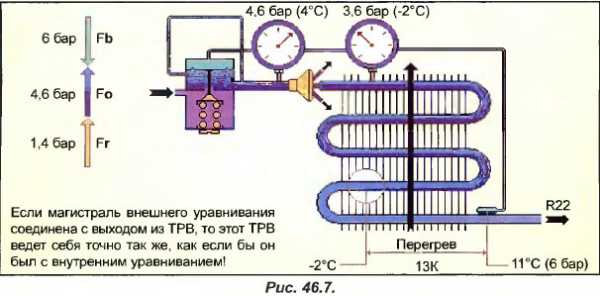

Решение упражнения 1

Режим работы установки примем таким же, как в предыдущих примерах (см. рис. 46.7). Если монтажник по ошибке подключил полость внешнего уравнивания ТРВ к выходу из него (например, чтобы сэкономить на длине трубки диаметром 1/4″), сила Fo будет соответствовать давлению 4,6 бар на выходе из испарителя. ТРВ начнет работать точно так же, как если бы он был с внутренним уравниванием. Последствия этого для установок с широким диапазоном изменения расхода нам теперь хорошо известны!

Решение упражнения 2

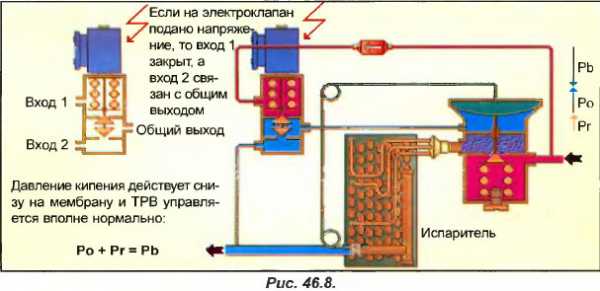

Когда компрессор работает (см. рис. 46.8), на электроклапан подано питание и его общий выход (то есть выход, который никогда не закрывается) соединен с входом 2, который подключен к выходу из испарителя. В результате, давление Ро, установившееся на выходе из испарителя, действует снизу на мембрану ТРВ, который работает вполне нормально, поддерживая постоянный перегрев независимо от режима работы компрессора. Когда регулятор будет останавливать компрессор, вначале он отключит напряжение на трехходовом электроклапане, не прекращая работы компрессора. Что произойдет в этот момент?

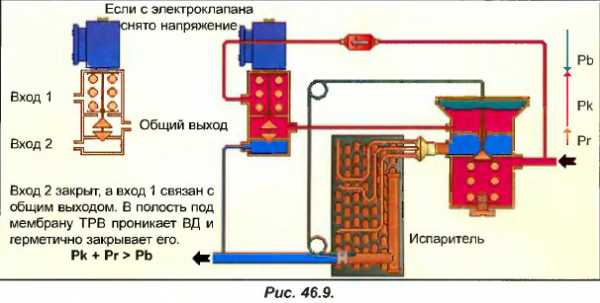

В отсутствие напряжения трехходовой электроклапан закроет вход 2 и соединит вход 1 с общим выходом (см. рис. 46.9). В этот момент высокое давление, действующее на входе в ТРВ (Рк), проникает в полость под мембраной ТРВ, ТРВ плотно закрывается, испаритель не может больше подпитываться жидкостью, и пока еще работающий компрессор начинает ва-куумирование испарителя.

В отсутствие напряжения трехходовой электроклапан закроет вход 2 и соединит вход 1 с общим выходом (см. рис. 46.9). В этот момент высокое давление, действующее на входе в ТРВ (Рк), проникает в полость под мембраной ТРВ, ТРВ плотно закрывается, испаритель не может больше подпитываться жидкостью, и пока еще работающий компрессор начинает ва-куумирование испарителя.

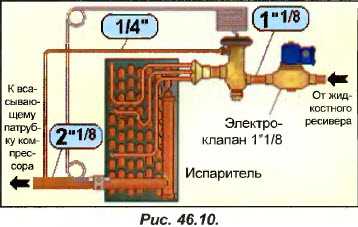

Следовательно, компрессор будет остановлен по команде от реле НД, обеспечивающего остановку с предварительным вакуумированием, хотя на жидкостной магистрали электроклапан не установлен (см. раздел 29. “Остановка холодильных компрессоров “).

Таким образом, данная схема позволяет с помощью небольшого электроклапана 1/4″ обеспечить точно такую же автоматизацию процесса остановки компрессора с предварительным вакуумированием, как и с помощью огромного электроклапана 1″ 1/8 (в примере на рис. 46.10), установленного на жидкостной магистрали. Следовательно, это очень экономичная схема, которая иногда встречается в установках большой мощности.

Напомним, что компрессоры с несколькими ступенями производительности останавливают с предварительным вакуумированием испарителя, в основном, с целью возврата масла, которое находится в контуре, в картер компрессора (см. раздел 37. “Проблемы возврата масла”).

Что касается недостатков данной схемы, то к ним, прежде всего, относится возникновение на мембране ТРВ очень сильных напряжений под действием значительных величин давления, которые могут устанавливаться в жидкостной магистрали (более 22 бар для конденсатора с воздушным охлаждением при работе на R22). Следовательно, для такой схемы важно, чтобы изготовитель ТРВ допускал указанные нагрузки для материала мембраны, в противном случае мембрана очень быстро разрушится и после этого нужно будет заменять ТРВ, а потом все равно устанавливать на жидкостной магистрали большой электроклапан.

Примечание: маленький фильтр-осушитель 1/4″ служит только как фильтр для защиты небольших проходных сечений электроклапана 1/4″ от возможных посторонних частиц (кусочки меди, капельки флюса или припоя…), которые могут нарушить его работоспособность.

Проблема максимальной разности давления открытия

Другой недостаток может возникнуть, если рабочее давление в полости электроклапана превышает величины, предусмотренные изготовителем. Поскольку значимость этой проблемы в ряде моментов недооценивается, воспользуемся случаем, чтобы рассмотреть влияние максимальной разности давления открытия на работу электроклапана (см. рис. 46.11).

В нерабочем положении обмотка электроклапана не запитана и его подвижная часть подвержена действию следующих сил:

► Поз. 1: Рконд действует на каждую из двух больших поверхностей клапана в противоположных направлениях. Результирующая сила равна нулю (одна действует вниз, другая вверх).

► Поз. 2: Рконд действует также на малую поверхность (площадь которой равна площади проходного сечения седел клапана) верхнего клапана и прижимает его вниз.

► Поз. 3: Рисп действует на малую поверхность нижнего клапана и отжимает его вверх в направлении, противоположном действию силы давления Рконд.

Кроме того, возвратная пружина прижимает подвижную часть электроклапана книзу и, с некоторым упрощением, можно утверждать, что электроклапан сможет открыться только если электромагнит + Рисп > пружина + Рконд

или электромагнит > пружина + Рконд — Рисп.

Электромагнит и пружина развивают постоянные усилия, определенные конструктором. А вот разность Рконд — Рисп может меняться в очень широких пределах в зависимости от типа установки (кондиционер, морозильник…), времени года (для конденсаторов с воздушным охлаждением летом Рконд растет…).

Поэтому разработчик оговаривает максимальную разность давления открытия, при превышении которой клапан не может открываться при подаче напряжения на его обмотку.

Таким образом, сочетание внутренних сил может воспрепятствовать втягиванию вверх сердечника электромагнитом, если разность между Рконд и Рисп будет очень большой (как правило, максимально допустимая разность находится в пределах от 17 до 19 бар).

Последствия такой аномалии в работе электроклапана для функционирования установки вы легко можете себе представить!

vmestogaza.ru

Замечания по поводу пульсации ТРВ

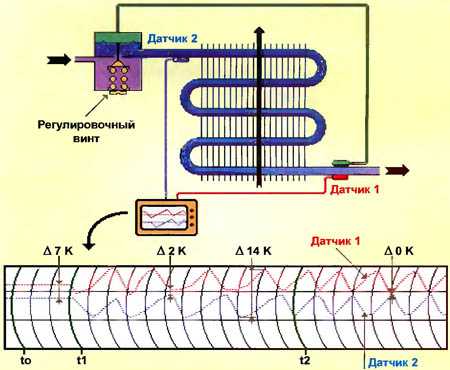

Рассмотрим схему (рисунок 8.3) на которой изображен испаритель, запитанный через ГРВ Представим, что испаритель снабжен двухканальным регистратором температуры, который измеряет:

- Температуру термобаллона ТРВ (первый канал)

- Температуру парожидкостной смеси на ыходе из ТРВ (второй канал), то есть температуру кипения.

Следовательно, разница между этими двумя характеристиками, дает нам величину перегрева.

Рассмотрим зарегистрированные значения этих величин (разница во времени между двумя вертикальными линиями составляет 1 минуту).

Рис. 8.3

В момент времени to хорошо отрегулированный ТРВ обеспечивает перегрев 7 К Установка работает совершенно стабильно с требуемым перегревом.

В момент времени t1 откроем ТРВ на один оборот винта. Сразу можно заметить, что очень быстро ТРВ выйдет на пульсирующий режим работы с изменением перегрева от 2 до 14 К.

Наблюдая за манометром НД вы увидите, что давление кипения будет также пульсировать почти в точности совпадая по частоте с изменениями кривой 2.

В момент t2 откроем ТРВ еще на один оборот.

Очень быстро частота пульсаций возрастает и перегрев будет колебаться между 0 и 12 К.

Дотронувшись рукой до всасывающего трубопровода, вы отчетливо ощутите периодические гидроудары, которые передаются в компрессор. Более того, корпус компрессора станет аномально холодным.

Итак, открытие ТРВ с каждым оборотом регулировочного винта повышает его производительность.

Пульсации ТРВ указывают на то, что пропускная способность ТРВ гораздо выше производительности испарителя.

Отрицательные аспекты пульсаций

Поскольку температура кипения пульсирует, это автоматически приводит к пульсациям низкого давления и. под воздействием этого, пульсируют значения всех основных параметров установки:

- Пульсирует температура воздушной струи, проходящей через испаритель, потому что непрерывно меняется холодопроизводительность (заметим что холодопроизводи-тельность меняется с изменением количества жидкости, находящейся в испарителе).

- Пульсирует высокое давление, потому что непрерывно меняется холодопроизводительность и, как следствие, меняется количество хладагента, поступающего в конденсатор.

- Пульсирует сила тока, потребляемая компрессором, потому что постоянно меняются высокое и низкое давления.

Легко понять что оставлять установку в состоянии пульсации крайне нежелательно.

Внимание. Если вы и дальше будете открывать ТРВ, вращая регулировочный винт, пульсации в конце концов прекратятся, низкое давление стабилизируется, а температуры 1 и 2 будут иметь одинаковое значение.

В этом случае компрессор будет постоянно работать в условиях, когда на входе в него имеются неиспарившиеся частицы жидкости (правда неизвестно, сколько времени он проработает в таком режиме, который может привести к очень серьезным неисправностям).

ooopht.ru

Метод настройки ТРВ – Энциклопедия по машиностроению XXL

Очень большое значение имеет периодическая обработка архива контрольных карт (раз в полгода или раз в год), которая позволяет следить за снижением жесткости технологической системы в связи с постепенным износом. Опыт показал, что таким образом можно своевременно предотвращать потерю точности отдельных единиц оборудования своевременным ремонтом. Каждый новый рабочий должен быть обучен методам настройки, установленным для данной операции, с последующей проверкой мастером и в ответственных случаях — с помощью контрольной карты. [c.195]Метод настройки………….По установочному калибру [c.330]

Содержание воды в масле, очищенном по методу настройки, на воду” (после двух циклов сепарации). ……. [c.39]

Содержание механических примесей в масле, очищенном по методу настройки на отделение механических примесей (после двух циклов сепарации). . . . [c.39]

В четвёртых случаях решение может быть принято противоположное применить более точное оборудование или добиться уменьшения рассеивания при существующем, позволив этим принять менее точные методы настройки [большая зона 7 — 2 при малых зонах 1 — (/) и 2—(2) на фиг. 6 и 7]. [c.607]

Комплексное проведение производственных исследований точности работы действующих автоматических линий, экспериментальных исследований и теоретического анализа должно дать ответы на следующие основные вопросы проектирования технологических процессов производства корпусных деталей на автоматических линиях а) обоснование для выбора технологических методов и числа последовательно выполняемых переходов для обработки наиболее ответственных поверхностей деталей с учетом заданных требований точности б) установление оптимальной степени концентрации переходов в одной позиции, исходя из условий нагружения и требуемой точности обработки в) выбор методов и схем установки при проектировании установочных элементов приспособлений автоматических линий для обеспечения точности обработки г) рекомендации по применению и проектированию узлов автоматических линий, обеспечивающих направление и фиксацию режущих инструментов в связи с требованиями точности обработки д) выбор методов настройки станков на требуемые размеры и выбор контрольных средств для надежного поддержания настроечного размера е) обоснование требований к точности станков и к точности сборки автоматической линии по параметрам, оказывающим непосредственное влияние на точность обработки ж) обоснование требований к точности черных заготовок в связи с точностью их установки и уточнением в ходе обработки, а также установление нормативных величин для расчета припусков на обработку з) выявление и формирование методических положений для точностных расчетов при проектировании автоматических линий. [c.98]

Такой метод настройки при нарезании червячных колес, как правило, применяется лишь в крупносерийном н массовом производстве, где оправдано применение специальных зубчатых колес для гитары обкатки. [c.279]

Вышеприведенные зависимости содержат ряд коэффициентов фц фа. 114. “Чб и Со, характеризующих метод настройки резцов на размер и подналадок измерительных средств и пр. [c.468]

Так, например, при производственном методе настройки резцов на размер с проверкой ее качества рабочими жесткими калибрами коэффициенты TI4 = Tig = – 4—Если настройка про- [c.468]

Зачастую несовершенство методов настройки резцов на размер является препятствием к установлению более жестких допусков на обработку. За счет применения так называемой настройки резцов вне станка, специальных измерительных приспособлений, увеличения количества деталей в выборке для более точного определения положения резца и пр. могут быть использованы существенные резервы повышения точности обработки.. [c.473]

Прежде всего скажем о методе настройки под растачивание. Вершина угла, образуемого осью наружной поверхности и осью внутренних поверхностей, находится на большом расстоянии (3440 мм) от торца детали, что не позволяет произвести установку штосселя карусельного станка и стола расточного станка на требуемый угол для растачивания внутреннего диаметра. Поэтому настройку под растачивание приходится вести по разнице наибольшего эксцентрицитета 37,87 мм и эксцентрицитета, лежащего на длине 1000 мм от торца /6. [c.319]

Известны два принципиально различных метода настройки. По первому методу режущий инструмент устанавливается последовательным приближением к заданному настроечному размеру в результате обработки на станке пробных деталей. По второму методу режущий инструмент устанавливают в требуемое, заранее рассчитанное положение по эталону. Инструмент устанавливают в нерабочем (статическом) состоянии станка или вне его (при использовании съемных суппортов, расточных скалок и других устройств). При настройке по пробным деталям о точности настройки судят по результатам измерений обработанных деталей. Обычно среднее арифметическое из полученных размеров принимается за центр группирования размеров у партии заготовок, обрабатываемых при данной настройке. Задача настройщика — добиться возможно более полного совмещения этого центра группирования с точкой, соответствующей настроечному размеру. [c.314]

Настройка по пробным деталям обеспечивает высокую точность. При малом количестве пробных деталей точность настройки значительно снижается. Настройка по пробным деталям трудоемка. В условиях массового производства при обработке на автоматах и многоинструментных станках на настройку затрачивается до 20% общего фонда времени. Этот метод мало пригоден для автоматических линий. Часть пробных деталей идет в брак, что совершенно неприемлемо для крупных и дорогих изделий. Метод настройки по пробным деталям может найти применение для станков с относительно простой наладкой и при небольших размерах обрабатываемых деталей. [c.315]

Эти устройства применяются как дополнительные приспособления к универсальным делительным головкам и позволяют значительно расширить диапазон возможных делений на этих головках. При использовании широкодиапазонных устройств возможно деление на части без применения дифференциального метода настройки, с помощью сменных шестерен и гитары, выполнение работ, связанных с установкой шпинделя под углом к горизонтальной плоскости например, деление при обработке конусных поверхностей или торцовых муфт с числами делений 51, 61 и т. д., а также при фрезеровании винтовых канавок с числами делений 51, 61, 63 и т. д. [c.51]

На точность обработки влияет и метод настройки. Настройка станка зависит от правильного выбора настроечного размера от компенсирующего действия систематических факторов (силовые, тепловые воздействия, износ инструмента и др.) от способа установки инструмента на размер (по лимбу, эталону, индикатору, готовой детали) от контроля правильности настройки в начале процесса от способа компенсации смещения уровня настройки во времени или ело управления [59, 63]. [c.53]

Известен метод настройки балансировочной машины, при котором статическая и динамическая составляющая неуравновешенности определяются отдельно [2], [7]. Этот метод, несмотря на некоторые преимущества, еще не нашел широкого применения при уравновешивании роторов гироскопических приборов. [c.306]

Вспомните, что оптимально настроенный ТРВ должен обеспечивать минимально возможный перегрев, который можно поддерживать, не допуская возникновения пульсаций, при этом охлажденный воздух должен иметь температуру, наиболее близкую к температуре, при которой термостат отключает компрессор (см. раздел 8.3. Метод настройки ТРВ). [c.50]

Допустим, что управляющий тракт ТРВ с внутренним уравниванием давления (который представлен на рис. 46.1), заправлен R22 и используется в составе кондиционера, также работающего на R22. ТРВ настроен таким образом, чтобы его производительность в точности соответствовала производительности испарителя (см. раздел 8.3. Метод настройки ТРВ). [c.230]

Достоинствами этого метода являются малые затраты времени по сравнению с методом настройки по пробным деталям и сравнительная простота. [c.109]

Точно задать направление проецирования таким способом очень сложно. Однако многие считают этот метод настройки наиболее понятным. По ходу настройки можно визуально следить за изменением ориентации осей X и У по виду трехгранника осей. Но это требует определенных навыков зачастую трудно определить, куда направлена ось — к вам или от вас. [c.689]

Настройка инструментов вне станка. Методы PH инструментов выбирают в зависимости от требуемой точности настройки и в соответствии с точностью обработки. Погрешность настройки формируется под влиянием присущих методу настройки факторов и определяется суммированием элементарных погрешностей как случайных величин. [c.706]

Упражнение. Разобрать конструкцию и методы настройки величины перемещения шпиндельной бабки. [c.208]

Токарно-револьверные автоматы являются широко распространенным оборудованием. У нас в ССОР эти автоматы выпускаются четырех размеров (табл. 17). По конструкции, методам настройки, наладке и эксплуатации токарно-револьверные автоматы очень сход-н ы. Токарно-револьверные автоматы предназначаются для обработки сложных деталей из прутка, а при использовании магазинных устройств — для изготовления точных штучных заготовок. Эти автоматы производятся на Ленинградском заводе стан-ков-автоматов. Типичные детали, изготовляемые на этих автоматах, показаны на рис. 118. [c.241]

Обобщепкой характеристикой средства измерении, определяемой пределами основных и дополнительных погрешностей, а также другими свойствами, влияющими на точность, значения которых устанавливаются в стандартах на отдельные виды средств измерения, является класс точности средства измерений (ГОСТ 8.401—80). Класс точности характеризует свойства средства намерения, но не является показателем точности выполненных измерений, поскольку при определении погрешности измерения необходимо учитывать погрешности метода, настройки и др. [c.115]

С. П. Надененко и Я. Н. Фельд (устройства для согласования фидеров с нагрузкой, методы настройки фидеров на бегущую волну, экранированные и многопроводные линии и т. д.). Было уделено большое внимание развитию теории пассивных линейных вибраторов (А. А. Ппстолькорс, [c.322]

Методы настройки ГШСВ. Генераторы ГШСВ настраивают таким образом, чтобы создаваемые механические колебания контролируемой точки испытуемого изделия были эквивалеиг-ными энергетическим спектрам реальных вибраций. Известны расчетные и экспериментальные методы настройки [c.307]

Простой приближенный расчетноэкспериментальный метод настройки ГШСВ состоит в подборе параметров его генерирующих и формирующих систем таким образом, чтобы энергетический спектр выходных сигналов сказался близким заданному. Если близость спектров характеризовать соотношением их дисперсий в заданных полосах частот, то настройка ГШСВ сводится к установке заданных дисперсий в этих полосах частот. При таком подходе рабочий диапазон частот f2 разбивается на участки Дю , соответствующие полосам формирующих фильтров, н производится ступенчатая аппроксимация заданного спектра G( o). [c.308]

В настояш,ее время на кафедре разработан бесконтактный метод получения диаграмм с помощью индуктивных датчиков, которые не вносят искажений в динамику замыкающего органа и довольно надежны в работе. В итоге создан надежный метод записи диаграмм движения замыкающих органов клапанов и экспериментальный метод настройки пластин, внедрение которого на ряде заводов (например, на Полтавском турбомехани-ческом заводе) позволило ускорить доводку машин и повысить их надежность и долговечность [10]. [c.321]

При очистке масла методом настройки на воду перед пуском барабан заполняется горячей водой (/ = 80—90°) через верхнюю пробку корпуса. Налитая вода образует водяной затвор, обеспечивающий беспрерывный отвод отсепариро-ванной воды. Во время очистки масла необходимо следить за равномерной температурой поступающего масла, в. противном случае водяной затвор будет вытеснен из барабана и тогда содержание масла в отходах увеличится. В случае нарушения водяного затвора необходимо долить барабан водой. Содержание масла в отходах считается нормальным, если оно не превышает 1% отсепарированной воды. Качество очистки масла от воды зависит от правильного подбора внутреннего диаметра регулирующей шайбы. Для этого к сепаратору прилагается несколько регулирующих шайб с разными внутренними диаметрами. [c.207]

В комплект барабана настройки на отделение механических примесей (рис. 156,а) входят следующие детали корпус барабана 7 и крышка 2, тарелкодержатель 3, тарелки 4, нижняя тарелка 12 без отверстий (глухая), тарелка 13 (с шипами и двух сторон), толста тарелка 14, горловина 15, гайка барабана (большая) 7, гайка йй-рабана (малая) 8, уплотнительные кольца 9 и 10 (большое и милое). Отличительная особенность сборки барабана для очистки методом настройки на отделение механических примесей заключается [c.207]

Левинсон Л. Е., Методы настройки делительных головок универсально-фрезерных станков, ВЗИИ, 1941. [c.244]

Комплексность выражается в совокупном учёте всех свойств продукции (размеров, формы, качества поверхности, механических свойств и т. п.), характеризующих её качество. Одновременно с этим комплексность выражается в тесной связи задач, разрешаемых при KOH Tpyj. овании новых видов изделий (выбор схемы, габаритов, весов, материалов, расчётное обоснование допусков и т д.) с условиями эксплоатации машины (силовые и температурные деформации, износ и т. д.), с технологией (расчётное обоснование точности процесса, выбор инструмента, приспособления, метода настройки и т. д.), с характеристиками состояния оборудования и состояния средств контроля и т. д. [c.597]

В третьих случаях достижение экономически целесообразного соответствия будет получаться за счёт сильного сокращения величины зоны погрешностей растройки путём перехода на более совершенные и точные, но и более медленные и дорогостоящие методы настройки оборудования при этом может оказаться возможным переход на менее точное, но более производительное оборудование. На точностных диаграммах типа, показанных на фиг. 6 и 7, здесь будет сокращаться зона 1—2 за счёт увеличения зон 1 — (I) и 2-(2). [c.607]

Конструкция, методы настройки и наладки всех этих автоматов близки друг другу, поэтому достаточно рассмотреть модель 1А136 (рис. 123, 124). [c.249]

Вторая часть работы знакомит с принципом работы однокоординатного метода гидрокопирования, а также с устройством головки трассера, методом настройки резца на размер и с установкой копира. [c.152]

mash-xxl.info

Создание оптимального режима работы

Оптимальным можно считать такой режим работы холодильной машины, при котором в охлаждаемом объекте поддерживается заданная температура, а расход воды, электроэнергии и износ машины – минимальные.

Оптимальный режим работы действующей машины создается путем правильной настройки приборов.

Настройка реле температуры

Настройка реле температуры холодильного оборудования производится на заданный режим, например, указанный в табл. 1.

Таблица 1

Наименование объекта | Температура в объекте, °С | Температура кипения, °С | Настройка реле давления Ризб = 105 Па | Рабочее давление Ризб = 105 Па | |||

Режим работы компрессора | выкл. | вкл. | выкл. | вкл. | выкл. | вкл. | вкл. |

Камера охлаждения | 4 | 6 | –14 | 2 | 0,9 | 2,4 | 1,3 |

Чувствительный элемент термореле воспринимает температуру воздуха в охлаждаемом объекте. Поместите в камеру охлаждения 4–5 термометров, равномерно располагая их по объёму камеры. По показаниям термометров определите среднюю температуру выключения и включения холодильной установки.

Определите рабочее давление по показанию мановакуумметра. Рабочее давление установится через несколько минут после включения компрессора и некоторое время будет постоянным. При помощи таблицы насыщенных паров (прил. 1) определите температуру кипения рабочего тела.

Разность между температурой воздуха в объекте tоб и температурой кипения t0 для малых фреоновых установок составляет от 15 до 18 °С. После остановки компрессора температура кипения возрастает и к моменту включения разность между tоб и t0 составляет 2–4 °С (для низкотемпературного режима – до 10 °С).

Настройка реле давления

Настройку РД на выключение и включение производят согласно заданному режиму, например, в соответствии с табл. 1. Давление выключения можно быстро определить путем медленного вращения шпинделя всасывающего вентиля по часовой стрелке до упора; при этом необходимо следить за показанием мановакуумметра, зафиксировать давление, при котором компрессор выключится. После остановки компрессора, медленно вращая шпиндель против часовой стрелки, следя за показаниями мановакуумметра, фиксируется давление, при котором компрессор включится.

После проверки давления включения и выключения компрессора шпиндель всасывающего вентиля устанавливается в рабочее положение. Через некоторое время определите давление и замерьте температуру в охлаждаемом объекте. Проверку регулировки и настройку РД проводит преподаватель.

Настройка терморегулирующего вентиля

Правильная настройка ТРВ обеспечивает равномерное автоматическое заполнение испарителя (воздухоохладителя). При правильной настройке ТРВ температура паров при выходе из испарителя должна быть на 3–5 °С выше температуры кипения. Пары хладагента, проходя по всасывающей трубке от испарителя к компрессору, подогреваются еще на 5–7 °С. Температура паров, поступающих в компрессор, должна быть на 10 °С выше температуры кипения.

Если холодильная машина имеет регенеративный теплообменник, то холодные пары, идущие от испарителя к компрессору, подогреваются еще на 20–25 °С, а жидкий фреон, идущий от конденсатора к ТРВ, охлаждается на 12–15 °С.

После настройки ТРВ замерьте температуру после испарителя, на входе в теплообменник и на выходе из него, а также перед компрессором. ТРВ можно настраивать по рабочему давлению. Через несколько минут после включения компрессора рабочее давление должно быть на 0,3–0,5·105 Па выше давления выключения. Определите давление выключения и через несколько минут определите рабочее давление. Настройте работу ТРВ так, чтобы рабочее давление соответствовало значениям табл. 1.

При правильном заполнении испарителя всасывающий трубопровод равномерно покрывается инеем примерно на 1 м от испарителя. При работе на низкотемпературном режиме весь всасывающий трубопровод покрывается инеем до всасывающего вентиля. При настройке ТРВ необходимо следить за тем, чтобы всасывающий вентиль покрывался инеем не более, чем на половину (во избежание гидравлического удара). В случае покрытия инеем всего всасывающего вентиля и части крышки цилиндра, а также в случае возникновения стуков в крышке цилиндра (во всасывающих клапанах) необходимо немедленно выключить компрессор и позвать преподавателя.

studfiles.net

Принцип работы ТРВ | Промхолд

Работа ТРВ — терморегулирующего вентиля (дроссельного устройства) – создать необходимую температуру кипения в испарителе. Вентиль ставится на промышленное холодильное оборудование. В бытовых кондиционерах используется капиллярная трубка. Все бытовые кондиционеры имеют одинаковую температуру кипения фреона: 7,2 °С, поэтому трубки одинаковые.

Основной принцип ТРВ – поддержание необходимого давления на испарителе, через пропускную способность жидкого хладагента и регулирование расхода жидкого хладагента, в зависимости от температуры.

ТРВ ставится до испарителя по ходу движения хладагента. Фреон после ТРВ дросселируется (расширяется) в результате чего происходит резкое понижение давления и температуры холодильного агента. Хладагент закипает и по мере кипения отбирает тепло у воздуха в камере. В самом корпусе ТРВ есть отверстие, в которое вставляется так называемая дюза (форсунка или сопло). Основная функция дюза поддерживать то количество хладагента, подаваемого в испаритель, которое нам необходимо.

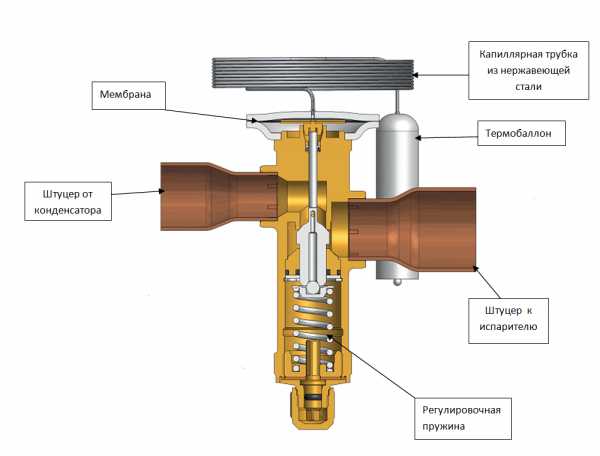

Конструкция ТРВ

Механический терморегулирующий вентиль

Механический терморегулирующий вентиль

Мембрана соединяется капиллярной трубкой с термобаллоном. Капиллярная трубка намотана витками для экономии пространства, трубка должна быть длинной для того, чтобы выполнять свою функцию. Она понижает давление фреона перед испарителем и дозирует фреон. Т.к. чем ниже давление фреона тем меньше нужна температура для его закипания. Чем длиннее и тоньше капиллярная трубка, тем сильнее падает давление и понижается температура парожидкостной смеси.

Термобаллон имеет гораздо больший диаметр относительно капиллярной трубки, он располагается на выходе фреона из испарителя, в том месте, где фреон уже должен выкипеть. Термобаллон заправлен тем же фреоном, которым заправлена система.

Возьмем по умолчанию температуру фреона на выходе 0 °С, соответственно фреон, который находится в термобаллоне также держится на отметке 0 °С. Мембрана находится в среднем положении и не давит на дюзу, соответственно поток хладагента один и тот же. Если температура на выходе понижается, возьмем -2 °С, объем газа в термобаллоне уменьшается за счет охлаждения и давление на мембрану становится меньше. В ТРВ есть пружина, которая противодействует мембране, когда мембрана становится слабее, пружина подталкивает дюзу и закрывает проходное сечение ТРВ.

Проще говоря, за счёт собственной температуры ТРВ уменьшает или увеличивает проход хладагента. Дюза прижимается, поток уменьшается, температура в термобаллоне нормализуется и ТРВ работает в том же режиме, нагрузка увеличивается и ТРВ открывается.

В сложных системах холодоснабжения есть многорядные испарители, в них производительность испарителей периодически меняется и подобные ТРВ в этом случае не справляются. Существуют ТРВ с внешним уравниванием, у них тот же принцип работы, но есть уравнивающая линия. Корпус ТРВ ставится выше, в термобаллоне есть врезка в медную трубу после испарителя, часть газа после того как фреон выкипел, попадает в ТРВ и ТРВ в этом случае работает точнее при перепадах производительности испарителя.

Если вместо мембраны поставить электродвигатель, то он по команде извне будет открывать и закрывать дюзу. К электронным ТРВ уже необходимы датчики и контроллер для управления. Контроллер ставится, как правило, в шкафу управления. Основные сложности – в настройке электронных ТРВ.

xn--d1anchbdh6b.xn--p1ai