Турбопривод для питательных насосов ТЭЦ

К.т.н М.И. Гринман, начальник отдела,

В.А. Егоров, инженер, руководитель проекта,

С.Л. Ушаков, инженер,

А.А. Плахин, инженер,

ООО «Комтек-Энергосервис», г. Санкт-Петербург

Введение

Питательный насос может быть отнесен к основному оборудованию ТЭЦ наряду с котлом, паровой турбиной и конденсационной установкой. Эффективная работа питательных насосов и их надежность являются важными факторами для успешной эксплуатации ТЭЦ.

Для привода питательных насосов небольших мощностей обычно используют асинхронный двигатель. Электропривод прост в эксплуатации и имеет высокий КПД. Двигатели номинальной мощности 200-8000 кВт выполняются на напряжение 6 кВ. Для всех асинхронных двигателей применяется прямой пуск от полного напряжения сети. Так как энергоблоки на ТЭЦ работают в режимах частых пусков и остановов из-за неравномерности графика нагрузки энергосистемы, то возникает необходимость в частых пусках асинхронных двигателей, на что последние не рассчитаны, особенно мощностью свыше 1000 кВт, у которых ресурс пусковых режимов весьма ограничен. Частые пуски асинхронных двигателей приводят к ускоренному износу обмоток статора и ротора, что увеличивает затраты на их ремонт и понижает надежность работы ТЭЦ.

Следует отметить также, что при использовании электропривода регулирование расхода питательной воды может вестись либо дросселированием, либо с помощью гидромуфты. Регулирование дросселированием крайне неэкономично и ведет к быстрому износу насоса и арматуры, поэтому на крупных блоках питательная установка снабжается гидромуфтой.

Регулирование с помощью гидромуфты экономичнее, но и здесь при низких нагрузках блока потери велики: КПД гидромуфты составляет 95-98% при полной нагрузке (что соответственно увеличивает мощность собственных нужд на номинальном режиме) и лишь 75-80% при нагрузке блока, составляющей 50% номинальной.

Проект замены привода питательного насоса

Для ТЭЦ с параметрами пара 140 ата характерно наличие турбин типа ПТ и Р, позволяющих получить пар давлением 13 ата на производственные нужды сторонних потребителей. В настоящее время, как правило, из-за снижения потребности в паре такие турбины недогружены. В этой связи при решении проблемы увеличения тепловой и электрической нагрузки ТЭЦ целесообразно использовать взамен электропривода питательного насоса турбину, пар на которую будет поступать из коллектора 13 ата, а отработанный пар подаваться в теплофикационный коллектор 1,2-2,5 ата.

Такое техническое решение экономически выгодно, т.к. кроме дополнительной выработки электроэнергии (за счет загрузки турбин) и снижения потребления электроэнергии на собственные нужды (за счет замены электропривода питательных насосов на турбопривод) ТЭЦ получит возможность отпускать дополнительное количество тепла внешним потребителям (за счет отработанного пара приводных турбин насосов). Кроме того, турбопривод позволяет наиболее экономично регулировать производительность питательного насоса за счет изменения числа оборотов ротора.

На рис. 1 приведена схема реконструкции питательной электроустановки с установкой турбопривода.

Для того чтобы схема с использованием турбинного привода питательного насоса была эффективнее электропривода и подходила к условиям размещения и работы на действующих ТЭЦ, турбопривод должен соответствовать следующим требованиям:

■ обладать высокой маневренностью;

■ обеспечивать необходимые параметры питательного насоса на всех режимах работы котлоагрегата в течение года;

■ быть экономичным на всех режимах;

■ быть простым в обслуживании;

■ размещаться на фундаменте питательного насоса на месте электродвигателя и не превышать его весовые нагрузки;

■ не требовать схемных переключений на режимах;

■ иметь достаточный запас по мощности при колебаниях давлений и температур в коллекторах;

■ использовать существующую масляную систему.

В соответствии с этими требованиями для замены электродвигателей насосов типа ПЭ- 380-185/200, ПЭ-500-180 и ПЭ-580-185 разработана паровая турбина с высокоэкономичной (запатентованной) проточной частью.

Помимо высокой экономичности, разработанная турбина, в сравнении с существующими подобной мощности, имеет ряд преимуществ:

■ замена литого корпуса на сварную конструкцию;

■ снижение числа регулирующих клапанов до одного;

■ замена масляных сервомоторов высокого давления на автономный быстродействующий электрогидравлический привод;

■ уменьшение осевого габарита турбоустановки за счет минимизации числа ступеней, ликвидации валоповоротного устройства и применения малогабаритных, но весьма эффективных концевых уплотнений;

■ замена традиционной баббитовой заливки в подшипниках на композитный материал на основе фторопласта, который обеспечивает высокую надежность работы, меньшие потери трения и низкий расход масла;

■ применение новой проточной части позволяет работать в широком диапазоне не только начальных, но и конечных параметров пара.

Все эти решения делают турбину не только малогабаритной и экономичной, но и высокоманевренной.

Конструкция турбопривода

Конструкция турбопривода представляет собой одноцилиндровую турбину, монтируемую на существующую фундаментную раму насосного агрегата в пределах компоновки электродвигателя (рис. 1). Весовая нагрузка от турбопривода не превышает значения весовой нагрузки замещаемого электродвигателя. Параметры работы турбопривода приведены в таблице.

Цилиндр турбины – сварной, имеет горизонтальный разъем, опирается двумя лапами на переднюю опору и двумя лапами на заднюю опору. Ротор турбины (жесткий) опирается на два опорных подшипника (0150 мм). В задней опоре также расположен упорный подшипник. На вал турбины насаживается двухвенечное колесо с рабочими лопатками I и II ряда.

Сопловой аппарат состоит из двух половин с наборными лопатками и центруется по расточке цилиндра. Лопатки соплового аппарата спроектированы с высокоэффективным профилем, разработанным для сверхзвуковых течений и имеющим минимальные потери на переменных режимах и обеспечивающим высокий КПД проточной части. В корневой части соплового аппарата выполнено лабиринтное уплотнение по рабочему колесу.

Направляющий аппарат состоит из двух половин с наборными лопатками и устанавливается в верхней и нижней половинах цилиндра. Лопатки направляющего аппарата имеют цельнофрезерованную хвостовую и бандажную части, с осевыми и радиальными лабиринтными уплотнениями.

Парораспределение турбины дроссельное. Перед турбиной последовательно установлены стопорный и регулирующий клапаны (рис. 1, 2).

В корпусе концевого уплотнения, имеющего горизонтальный разъем, устанавливаются угольные сегменты плавающего типа, которые надеваются на вал. Данное уплотнение имеет ряд преимуществ: при замене не требуется разбирать цилиндр турбины; минимальные линейные габариты; минимальные протечки пара.

Вместо традиционной баббитовой заливки в опорных подшипниках и колодках упорного подшипника применен композитный материал на основе фторопласта. В результате используемые подшипники выдерживают большую удельную нагрузку, имеют более высокую надежность работы, меньшие потери трения и расхода масла и допускают работу на другой, отличной от масла, смазывающей жидкости (например, вода). Кроме того, данный материал позволяет осуществлять выбег ротора всухую.

Вместо зубчатой муфты, соединяющей роторы насоса и электродвигателя, устанавливается упругая кулачковая муфта. Данная муфта имеет ряд преимуществ:

■ высокие компенсирующие свойства, снижающие нагрузки на опоры и роторные детали;

■ минимальные осевые нагрузки;

■ повышенный ресурс работы;

■ повышенная технологичность при изготовлении и ремонтопригодность при эксплуатации;

■ отсутствие масла для смазки зубьев.

При проведении реконструкции питательной электроустановки с установкой турбопривода осуществляется замена штатной системы автоматики и КИП насосного агрегата на единую электронную систему регулирования. Основной функцией системы регулирования является поддержание заданной величины давления питательной воды за насосом путем изменения числа оборотов.

Разработанная схема маслоснабжения турбопривода максимально использует существующую схему маслоснабжения питательной электроустановки. При проведении реконструкции потребуется замена масляных электронасосов, а также установка масляного фильтра тонкой очистки для стопорного клапана и дополнительных масляных трубопроводов и арматуры.

Выводы

Использование на ТЭЦ турбопривода питательного насоса вместо электродвигателя позволяет решить две основные задачи: увеличить выработку и отпуск электроэнергии и тепла на станции; реализовать возможность эффективного регулирования производительности насоса.

Первая задача решается за счет того, что в головную часть турбины типа ПТ или Р, обычно недогруженной по пару промышленного отбора, подается дополнительный острый пар в количестве, необходимом для работы турбопривода.

Решение второй задачи связано с тем, что такие механизмы регулирования производительности питательного насоса, как гидромуфта или частотный преобразователь, имеют более низкий КПД на режимах частичной загрузки.

Технико-экономические расчеты показали, что срок окупаемости проекта реконструкции питательных насосов с установкой турбопривода составляет 1-1,5 года.

В настоящее время на Иркутской ТЭЦ № 11 ведется монтаж первого такого турбопривода для насоса ПЭ-580-185. Следующим объектом внедрения станет насос ПЭ-500-180 Ново-Кемеровской ТЭЦ (турбопривод находится на стадии изготовления).

www.combienergy.ru

Краткое описание конструкции питательного насоса

Пускорезервный насос центробежного типа, горизонтальный, 2-х корпусный, с внутренним корпусом секционного типа, семиступенчатый, с односторонним расположением рабочих колес с гидравлической пятой и подшипниками скольжения.Наружный корпус представляет собой кованый полый цилиндр из углеродистой стали с приварными входными и напорными патрубками, направленными вверх с четырьмя опорными лапами, расположенными в горизонтальной плоскости, проходящей через ось насоса (на бл.5,6 напорный всасывающий патрубок направлен вниз). В зоне 1 ступени корпус имеет отверстие для отбора воды на впрыски в промперегреватель. Для обеспечения правильности теплового расширения имеются пазы для поперечных шпонок в лапах со стороны входного патрубка.

В качестве продольных шпонок приварены внизу две продольные планки. С торцов наружный корпус закрывается крышкой со стороны всасывания. Наружный корпус устанавливается лапами на чугунной плите-постаменте. Корпус и плита крепятся с помощью болтов с дистанционными втулками, обеспечивающими возможность тепловых перемещений корпуса.

Внутренний корпус насоса представляет собой набор секций с вертикальным разъемом, внутри которых находятся цельнолитые направляющие аппараты. Направляющие аппараты выполнены из нержавеющей стали в виде фасонных отливок и установлены с напряженной посадкой в секциях корпуса, выполненных в виде подковок из нержавеющей стали. Между собой секции внутреннего корпуса стянуты болтами. Соосность обеспечивается сборкой их на специальном приспособлении и фиксацией призонными болтами во фланцах секций.

После первой ступени осуществляется отбор для впрыска в КПП. Во внешнем торце секции ступени имеются резьбовые отверстия для крепления приспособления для выемки внутреннего корпуса при разборке насоса.

Ротор насоса состоит из вала, семи рабочих колес, разгрузочного диска, деталей уплотнений, деталей защиты и других мелких деталей, закрепленных на валу. Вал кованый, из легированной стали. Шейки вала опираются на подшипники, подвергнуты поверхностной закалке для повышения их износоустойчивости.

Рабочие колеса отливаются из нержавеющей стали методом точного литья. Посадка рабочих колес на валу скользящая. Втулка диска из нержавеющей стали имеет кольцевые или винтовые канавки квадратного сечения, служащие для уменьшения протечек через гидропяту. Разгрузочный диск кованый, из хромистой стали, насажен на вал на скользящей посадке. Его торцевая поверхность закалена до высокой твердости.

Во время работы насоса из-за разности давления воды по обе стороны рабочего колеса возникает осевое усилие, направленное в сторону всасывания.

Для восприятия этого усилия предусмотрена гидравлическая система, состоящая из разгрузочного диска и кольца разгрузочного диска, укрепленного фланцем в расточные крышки нагнетания насоса. Диаметр разгрузочного диска и щели в осевом направлении между ступицей последнего колеса и разгрузочными дисками, с одной стороны, и кольцом разгрузочного диска, с другой стороны, выбираются так, что вода после дросселирования по щели проходит между торцами разгрузочного диска и кольца разгрузочного диска и уравновешивает осевое усилие.

При этом обеспечивается зазор в торцевой щели порядка 0,25 мм. Величина зазора самоустанавливается. Давление в разгрузочной камере превышает давление всасывания на величину потерь в трубе, соединяющей эту камеру с всасыванием насоса.

При повышении давления воды и, как следствие, увеличения осевой силы, ротор насоса совместно с разгрузочным диском смещается в сторону всасывания, это вызывает уменьшение зазора в торцевой щели, что приводит к увеличению перепада давлений в ней, а следовательно, к увеличению силы, действующей на диск в сторону нагнетания. Это будет происходить до тех пор, пока силы, действующие на ротор, не уравновесят друг друга. То есть с повышением давления происходит некоторое уменьшение щели между разгрузочным диском и кольцом разгрузочного диска. При уменьшении давления воды взаимодействие элементов аналогично, но направлено на увеличение зазора в торцевой щели.

Опорами ротора являются подшипники скольжения с принудительным подводом масла. Вкладыши стальные, залитые баббитом, имеют сферическую посадку в корпус подшипника, благодаря чему при сборке насосы самоустанавливаются по валу и затем в этом положении затягиваются верхней крышкой.

В расточке верхней половины имеется проточка, образующая емкость, масло из которой смазывает поверхности скольжения при выбеге ротора.

Корпус подшипника сбоку имеет отверстие для подвода масла в подшипник и установки датчика термоконтроля, внизу – отверстия для патрубка слива масла, имеющего смотровое стекло. Сверху крышки предусмотрено место для крепления вибродатчиков.

studfiles.net

Питательные насосы | Конструкции основных насосов АЭС

Питательные насосы предназначены для подачи деаэрированной воды из деаэраторов в барабаны-сепараторы на АЭС с реакторами РБМК и в парогенераторы на АЭС с реакторами ВВЭР. Питательные насосы изготавливаются как двухкорпусными, так и однокорпусными секционными. В качестве привода насосов используются электродвигатели и паровые турбины.

На рис. 2.18 представлена конструкция питательного насосного агрегата ПЭА 850-65 двухконтурной АЭС с реактором ВВЭР-440. Ротор электродвигателя 1 соединяется с ротором насоса 4 зубчатой муфтой 2. Агрегат комплектуется индивидуальной маслоустановкой 8, обратным клапаном 5, дросселирующим устройством 7 линии рециркуляции 6 и защитной сеткой 3 на входном патрубке насоса. Агрегат монтируется на раме 9, устанавливается на железобетонный фундамент 11 и крепится к нему анкерными болтами 10.

Насос однокорпусный, секционный, четырехступенчатый (рис. 2.19). Для повышения всасывающей способности установлен осевой импеллер 5 и рабочее колесо первой ступени 6 с увеличенной входной воронкой. Рабочие колеса 9 посажены на вал 1 по скользящей посадке; направляющие аппараты 7 запрессованы в секции 8, которые вместе с крышками 4,10 стянуты шпильками 11. Осевые силы уравновешивает гидравлическая пята 12. Концевые сальниковые уплотнения 2 охлаждаются водой, которая омывает ребристую поверхность корпуса 13, расположенного в камере 3. Гидродинамические подшипники скольжения 14 смазываются принудительно от индивидуальной маслоустановки. Осевые смещения ротора ограничивает упорный шарикоподшипник 15. Крепление насоса к плите не препятствует перемещению корпуса в сторону нагнетания за счет температурных удлинений.

Рис. 2.18. Питательный насосный агрегат ПЭА 850-65 АЭС с реактором ВВЭР-440

Рис. 2.19. Питательный насос ПЭА 850-65

Рис. 2.20. Турбопитательный насосный агрегат ПТА 3750-75 АЭС с реактором ВВЭР-1000

На двухконтурных АЭС с реактором ВВЭР-1000 применяются турбопитательные насосные агрегаты ПТА 3750-75 (рис. 2.20). В состав агрегата входят приводная паровая турбина 4, редуктор 3, бустерный насос 1, главный насос 5. Валы насосов, редуктора и приводной турбины соединяются зубчатыми муфтами 2. Агрегат устанавливается на специальном колонном фундаменте 6, под которым расположено вспомогательное оборудование.

Бустерный насос (рис. 2.21) имеет колесо 4 с щелевым уплотнением 5 двустороннего входа и двухзавитковый спиральный отвод 3, расположенный в корпусе 9 и крышке 2. Корпус насоса имеет горизонтальный разъем, который уплотняется паронитовой прокладкой. К концевым уплотнениям 7 щелевого типа подводится и организованно отводится запирающая холодная вода от конденсатных насосов. Радиальные 8 и осевые 1 опоры ротора 6 насоса — гидродинамические подшипники скольжения с принудительной смазкой от общестанционной системы.

Рис. 2.21. Бустерный насос ПТА 3750-75 турбопитательного насосного агрегата

Главный насос этого агрегата (рис. 2.22) двухкорпусный, трехступенчатый. Проточная часть насоса состоит из подвода 5, рабочих колес 6 и направляющих аппаратов 7, закрепленных в секциях 8. Рабочие колеса надеты на вал 1 по скользящей посадке. Ротор 10 насоса с секциями и направляющими аппаратами образует внутренний корпус. Входной 16 и напорный 15 патрубки наружного корпуса 9 направлены вниз. К торцовым поверхностям наружного корпуса крепятся входная 3 и напорная 13 крышки. Разгрузочное устройство — гидравлический поршень 12, остаточные усилия воспринимаются двусторонним упорным подшипником 14 с самоустанавливающимися вкладышами. К концевым уплотнениям вала щелевого типа 4 подводится и организованно отводится запирающая холодная вода от конденсатных насосов. Радиальные 2 и упорный подшипники скольжения имеют принудительную смазку от общестанционной маслосистемы. Щелевые уплотнения 11 имеют ступенчатую форму.

Рис. 2.22. Главный турбопитательный насос ПТА 3750-75

На одноконтурных АЭС с реактором РБМК-1500 применяются питательные электронасосные агрегаты ПЭА 1650-80 (рис. 2.23). Агрегат комплектуется индивидуальной маслоустановкой, дросселирующим устройством линии рециркуляции, обратным клапаном и защитной сеткой на входе в насос.

Рис. 2.23. Питательный насосный агрегат ПЭА 1650-80 одноконтурной АЭС с реактором РБМК-1600

Насос этого агрегата двухкорпусный, четырехступенчатый (рис. 2.24). Проточная часть состоит из подвода 3, расположенного в крышке 4 первой ступени 6 с предвключенным осевым колесом 5 и рабочим колесом 7 с щелевым уплотнением 9, промежуточных рабочих колес 10, посаженных на вал 1 по скользящей посадке, направляющих аппаратов 8. Осевые силы воспринимаются поршнем 11 и двусторонним упорным гидродинамическим подшипником 13. Смазка радиальных 2 и упорного подшипников — принудительная от индивидуальной маслоустановки. Вал уплотняется механическими торцовыми уплотнениями 12, охлаждающая вода к которым подводится от внешней автономной системы. Контроль осевого положения ротора насоса осуществляется датчиком сдвига 14.

Рис. 2.24. Питательный насос ПЭА 1650-80

Питательный электронасосный агрегат ПЭА 1650-75 (рис. 2.25) и насос (рис. 2.26) одноконтурных АЭС с реактором РБМК-1000 по конструкции и объему поставки комплектующего оборудования аналогичны питательному электронасосному агрегату и насосу ПЭА 850-65 (рис. 2.18 и 2.19).

Рис. 2.25. Питательный насосный агрегат ПЭА 1650-76 АЭС с реактором РБМК-1000

Технические характеристики питательных насосов АЭС приведены в табл. 2.6.

Рис. 2.26. Питательный насос ПЭА 1650-75

www.stroitelstvo-new.ru

Основные виды защит ПЭН

б) дифференциальной, применяемой при повреждениях внутренней обмотки статора двигателя.

При срабатывании любой защиты:

-закрывается обратный клапан на выдаче насоса;

-подается импульс на отключение бустерных насосов;

-подается импульс на открытие клапана рециркуляции;

-подается импульс на перевод котла на половинную или 30% нагрузку.

Помимо действия защит питательный агрегат предохраняется от ненормальных режимов системой аварийной сигнализации. В нее входят сигналы:

-при повышении температуры подшипников;

-при снижении уровня масла в маслобаке;

-при несоответствии открытия или закрытия клапана рециркуляции, обратного клапана и напорной задвижки;

-при перегрузке электродвигателя ПЭН по току;

-при повышенной вибрации подшипников агрегата;

-при повышении температуры в перепускной трубе разгрузочного устройства насоса.

| Таблица 6.1. | |||||

|

|

| ||||

|

|

|

|

|

|

|

Наименование защиты |

| Уставка |

| Действие защиты | ||

|

| по параметру | По времени |

|

|

|

От понижения давления |

| 0,049 Мпа | 3 с |

| Останов ПЭН |

|

масла в системе смазки |

|

|

|

|

|

|

От осевого сдвига ротора |

| 1,1 МПа | 0 |

| Останов ПЭН |

|

От падения давления |

| 1,375 МПа | 20 с |

| Останов ПЭН |

|

воды на всасе насоса |

|

|

|

|

|

|

От повышения давления |

| 41,2 МПа | 0 |

| Останов ПЭН |

|

воды за насосом |

|

|

|

|

|

|

От понижения давления |

| 21,6 МПа | 0 |

| Останов ПЭН |

|

воды за насосом |

|

|

|

|

|

|

От уменьшения расхода |

| 3,5 т/час | 3 мин |

| Останов ПЭН |

|

воды на охлаждение |

|

|

|

|

|

|

статора электродвигателя |

|

|

|

|

|

|

От уменьшения расхода |

| 30 т/час | 3 мин |

| Останов ПЭН |

|

воды на охлаждение |

|

|

|

|

|

|

ротора электродвигателя |

|

|

|

|

|

|

От падения давления |

| 0,0884 МПа | 0 |

| Останов ПЭН |

|

масла к гидромуфте ПЭН |

|

|

|

|

|

|

Автоматизация процессов пуска и останова агрегатов, а также защита насосов от неправильных действий персонала осуществляется системой блокировок.

studfiles.net

Электронасос питательный – Энциклопедия по машиностроению XXL

Экран, расчет тепловосприятия 77, 7 Электронасос питательный 148 Электростанции, коэффициент использования 348 [c.359]Характеристики питательных электронасосов представлены в приложении 5. [c.238]

В котельных электрических станций устанавливают питательные насосы с электрическим приводом, количество и производительность которых выбирают из расчета, чтобы в случае остановки любого из насосов оставшиеся насосы обеспечили работу всех рабочих котлов (без резервного) при номинальной их производительности с учетом расхода воды на продувку и других потерь. На электростанциях, не связанных параллельной работой с другими постоянно работающими электростанциями, а также на электростанциях, где установлены котлы со слоевым сжиганием твердого топлива, кроме электронасосов, должны быть установлены резервные питательные насосы с паровым приводом. [c.318]

Краткие характеристики турбин для привода электрических генераторов, турбокомпрессорных машин и насосов приведены в табл. I—3, а нагнетателей и турбокомпрессорных машин Невского завода имени Ленина, питательных турбо- и электронасосов и электрических генераторов — в табл. 4—8. [c.133]

Эксплуатационный персонал нередко прибегает к периодическому включению в работу питательных насосов с паровым приводом, имеющим полный или частичный выхлоп отработавшего пара в атмосферу, а электронасосы оставляет в резерве. Это не только увеличивает потери конденсата, но вызывает перерасход топлива в котельной. [c.196]

При изменении температуры масла необходимо убедиться в том, что в этот период в системе маслоснабжения не производились переключения, так как, например, при переходе с питательного турбонасоса (ПТН) на питательный электронасос (ПЭН) изменяется режим работы маслосистемы и температура масла может измениться. [c.18]

По принятым нормам на электростанциях с барабанными котлами должны устанавливаться кроме питательных электронасосов также резервные питательные турбонасосы. Установленная производительность питательных электронасосов должна быть такова, чтобы при выходе из работы самого крупного из них производительность остальных была не ниже максимального расхода питательной воды на все установленные котлы, включая величину их продувки. [c.248]

Примеры типичных схем питательных трубопроводов (фиг. 165) в описываемых ниже примерах типовых схем питательных трубопроводов принято следующее оборудование три котла в схемах с барабанными котлами — пять питательных насосов, из которых три электрических (два рабочих и один резервный) и два паровых (резервных) в схеме с прямоточными котлами — три рабочих и один резервный питательный электронасос два деаэратора с баками и два [c.262]

Допустимо и целесообразно применение для питания прямоточных котлов секционной схемы с переключательной магистралью. При соответствии числа рабочих котлов и турбин возможно и целесообразно также устройство секционной схемы напорных трубопроводов питательных насосов, так как при прямоточных котлах паровой резерв питательных насосов не нужен, а число рабочих питательных электронасосов может быть выбрано равным числу рабочих котлов. [c.264]

Два питательных электронасоса присоединены к линиям регенеративных подогревателей высокого давления, а два других — к переключательной магистрали. [c.264]

Конденсат из бака деаэратора питательным электронасосом 146 ((или турбонасосом 147) подается через автоматическую клапанную коробку 156 в подогреватель 20 высокого давления. [c.298]

Питательная установка состоит из трех питательных электронасосов и двух турбонасосов, соединенных одиночными всасывающими и нагнетательными магистралями два электронасоса — рабочие, один электронасос и два турбонасоса — резервные. [c.303]

Включение насосов при возрастании нагрузки котельной и отключение при снижении ее осуществляются вручную, при этом, однако, предусматривается и автоматическое включение резервного насоса при значительном падении давления питательной воды или при непроизвольном останове какого-либо из работавших электронасосов (блокировка всех питательных насосов между собой). [c.473]

Электронасосы. Расчетная формула определения мощности, необходимой для привода питательного насоса, имеет следующий вид [c.493]

Работа питательного электронасоса при различных режимах определяется его характеристикой, т. е. кривыми изменения к. п. д., напора и мощности в зависимости от расхода воды, при постоянном числе оборотов. [c.494]

Работа питательного электронасоса регулируется задвижкой на напорной линии. Регулирование работы питательной установки в целом производится также изменением числа работающих насосов. [c.495]

Паровые резервные насосы являются обычно общим резервом всей питательной установки. При секционировании установки на каждую секцию устанавливают необходимое по расчету количество электронасосов и один паровой насос. [c.133]

Переход энергетики страны на более высокие параметры пара и большие единичные мощности паровых турбин потребовал создания новых высоконапорных питательных насосов. Увеличение потребляемой питательным агрегатом мощности свыше 10 тыс. кет определило применение в качестве привода основных насосов паровую турбину с регулируемым числом оборотов. Для пуска турбоустановки оказалось целесообразным применение пуско-резервных электронасосов с применением гидромуфты для регулирования числа оборотов. [c.492]

Основные технические данные питательных Турбо- и электронасосов [c.62]

При ручном управлении вентилем рециркуляции у напорной задвижки питательного электронасоса вывешивают плакат, напоминающий персоналу о необходимости открывания вентиля при пуске насоса, работе на холостом ходу и с производительностью меньше 20% номинальной. [c.267]

Питательные электронасосы оборудуют автоматами включения резерва (АВР) при снижении давления в напорном трубопроводе питательной воды, Турбины [c.267]

НИИ насосов, давление и температуру масла на подшипники (при циркуляционном охлаждении масла у турбонасосов), давление пара перед работающим турбонасосом, давление воды перед насосами, показания амперметров электронасосов. При наличии паромеров у турбонасосов и счетчиков электроэнергии у электронасосов их показания записываются 1 раз в смену при приемке-сдаче смены. При передаче смен в суточной ведомости указываются работающие питательные насосы и рабочая схема питательных трубопроводов с записью номеров и положения запорных устройств в соответствии со схемой, вывешенной в котельной. [c.273]

Регулирование частоты вращения питательных электронасосов, приводимых асинхронными электродвигателями, может производиться изменением скольжения гидромуфт, а питательных турбонасосов— изменением частоты вращения приводных турбин. Особенности работы приводных турбин энергоблоков, работающих при ПД и СД, будут рассмотрены ниже. К. п. д. гидромуфты т)гм в первом приближении может быть оценен по формуле т)гм = т1м(1 — 5), где Т1м = 0,97-=-0,98—механический к. п. д. гидромуфты s = 1 — СО2/СО1 — скольжение oi и С02 —частота вращения ведущего и ведомого валов. Поскольку при номинальном режиме гидромуфта имеет скольжение 2—3%, включение гидромуфты снижает к. п. д. привода насоса на 4—5%. При частичных нагрузках по мере увеличения скольжения к. п. д. гидромуфты существенно понижается. Следует иметь в виду, что регулировочный [c.145]

Рассмотрим далее режимы работы ПТУ при СД с нерегулируемыми питательными электронасосами. Пусть характеристика такого насоса соответствует кривой 3 (рис. VHI.17). Уменьшенному расходу питательной воды при работе блока с ПД соответствуют точки В на характеристике насоса и С — на характеристике сети. Так как характеристика нерегулируемого насоса не может быть смещена, для совместной работы насоса с сетью необходимо смещение вверх характеристики сети. Это достигается прикрытием РПК, причем его сопротивление возрастает на величину, определяемую отрезком ВС. Затраты мощности на привод насоса оказываются больше, чем в рассмотренном выше случае. Требуемое давление за насосом при переходе к скользящему давлению свежего пара определяется точкой l. Невозможность смещения характеристики насоса вынуждает, однако, применять в этом случае большее дросселирование в РПК (отрезок B i). Следовательно, нерегулируемый питательный насос не позволяет реализовать возможности уменьшения затрат мощности на его привод, определяемой характеристикой сети при СД. [c.146]

Часть энергоблоков докритического давления имеет по два параллельно работающих питательных электронасоса. Пусть характеристика каждого из насосов изображается линией 6, а характеристика их совместной работы—линией 3 на рис. VHI.l . Режимы больших нагрузок блока обеспечиваются совместной работой обоих насосов. С понижением нагрузки до некоторых значений, которым соответствуют расходы питательной воды Gi при ПД и Ог при СД, причем G2>Gi, один из насосов может быть отключен. Возможность работы в диапазоне режимов Gi—G2 с одним насосом в то время, как при ПД необходима совместная работа двух насосов, обеспечивает при СД выигрыш в мощности привода питательного насоса [23], правда, меньший, чем при изменении частоты вращения. Величина выигрыша определяется разностью ординат кривых 3 и 6. Однако диапазон режимов, где достигается этот выигрыш, невелик. [c.146]

J — система контроля герметичности оболочек 2 — сепаратор 3 — канал СУЗ 4 — технологический канал 5—реактор 5—аварийный бак-питатель 7 — барботер 8 — аварийный питательный насос Р — технологические конденсаторы iO — конденсатные насосы технологических конденсаторов // — сепаратор-перегреватель /2 — турбогенератор 13 — конденсатор 14 — конденсатные насосы 1-го и 2-го подъема /5 — подогреватели низкого давления (пять последовательно соединенных) 16 — деаэратор /7 — питательные электронасосы 18 — баллоны системы аварийного охлаждения реактора 19 — доохладители 20 — регенераторы 27 — насосы расхола- [c.251]

Следует, одййКо, иметь в виду, что правилами Котлонадзора допускается постоянная работа паровых насосов. Последние имеют ряд эксплуатационных преимуществ по сравнению с электронасосами. Характерной особенностью работы бессмазочных паровых насосов, выпускаемых Свесским насосным заводом, является возможность использования отработавшего пара для подогрева питательной воды в смесительном баке. [c.197]

Схема питательных трубопроводов секционная. Каждый котел обслуживается своим питательным электронасосом кроме того, имеется резервный электронассх такой же производительности. [c.305]

С —котел Г —турбика /7. 3. Я. — питательный электронасос Л. Т. Я. — питательный турбонасос / — шит управления котлов J 1—2 Я—щит управления котла № 3 Ш— панели регистраторов котла t – 1 /W—панели регистраторов котла № 2 V—панели регистраторов котла № 3 V/ и К///-щиты контроля турбин (заводские) VII и /X—щиты управления турбин X—шит управления питательной установки (отметка 0). [c.479]

Производительность остающихся в работе питательных насосов с электроприводом должна составить. (4Х 110) 1,04 = 458 т час. Таким образом, можно установить либо 3 электронасоса по 250 г/час, либо 4 электронасоса по 160 mjHa , [c.132]

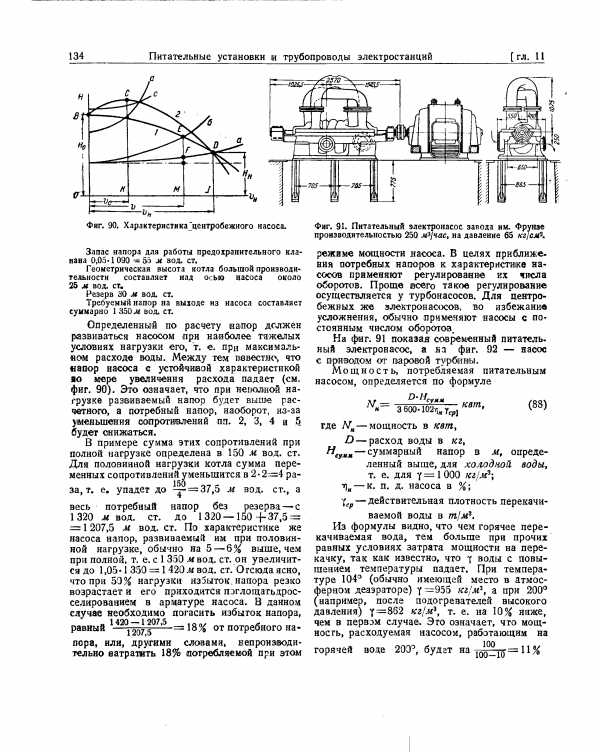

| Фиг. 91. Питательный электронасос завода им. Фрунзе производительностью 250 м ]час, на давление 65 kzJ m |  |

Каждая турбина имеет свою независимую схему регенеративного подогрева и свой деаэратор. После деаэраторов питательная вода по двойной всасывающей линии подается к общей для всей станции питательной установке, состоящей из 3 электронасосов по 225 м 1час и 2 турбонасосов по 250 M jna . Напорная магистраль также двойная. В ответвления этой магистрали включены подогреватели высокого давления. Каждый котел присоединяется двойной линией, соединенной с любой из питательных магистралей. [c.142]

АЗ — аварийная защита АЭС — атомная электрическая станция БН — реактор на быстрых нейтронах ВВЭР — водо-водяной энергетический реактор ВПТО — высокотемпературный промежуточный теплообменник ВТЕР — высокотемпературный газоохлаждаемый реактор гцн — главный циркуляционный насос НПТО — низкотемпературный промежуточный теплообменник ПГ — парогенератор ПТО — промежуточный теплообменник ПЭН — питательный электронасос СУЗ — система управления и защиты ТА — теплообменный аппарат ЦВД- цилиндр высокого давления ЦНД — цилиндр низкого давления ЦСД — цилиндр среднего давления [c.4]

На мощных блоках с прямоточными котлоагрегатами применяются центробежные насосы. Максимальное потребное количество питательной воды определяется с запасом в 5% от максимальной производительности котлоагрегатов. На блоках сверхкритических параметров устанавливают насосы с турбоприводом либо один с подачей 100%, либо два — с подачей. по 50%. При установке на блок одного питательного насоса 100%-ной подачи дополнительно устанавливают пускорезервный электронасос с подачей 30—50%. При установке на блок двух питательных турбонасосов с подачей по 50% предусматривается резервная подача пара к приводным турбинам, а пускорезервный питательный насос, как правило, не устанавливают. [c.63]

Пускорезервный электронасос имеет производительность 550 т/ч он снабжен гидромуфтой. Насосы подают питательную воду при 33,5 МПа и 438 К. [c.69]

РППВ. В этой установке были использованы преимущества укрупнения паропроводов и вспомогательного оборудования, поскольку ведущее положение в производстве данной турбины и дальнейший рост мощностей позволяли сузить широту унификации с менее мощными агрегатами. Придерживаясь этого направления, завод вдвое, по сравнению с К-500-240-1, уменьшил число паропроводов свежего и вторичного перегретого пара, выполнил однониточную группу ПВД вместо ранее применявшейся двухниточной и соорудил однокорпусный ПНД-1 вместо двухкорпусного. Были также установлены хорошо проверенные при эксплуатации питательные турбонасосы, благодаря чему можно было отказаться от двух пускорезервных питательных электронасосов. Диаметры клапанов на линии от ПП увеличены с 400 до 500 мм, а число их уменьшено с трех до двух. Эти изменения в проекте упростили эксплуатацию оборудования и позволили уменьшить на ЭС ширину ячейки с 72 до 48 м. [c.78]

Питательный турбонасос чаще всего применяется один с производительностью 100 /o, а в США в последнее время — также два насоса производительностью по 50%. Для блока с турбиной ВВС 1300 МВт мощность питательного насоса — 46 МВт. Применяются, но не всегда, пускорезервные электронасосы, один или два, производительностью около 20Сообщая тенденция к снижению капиталовложений отражается на выборе вакуума и тепловой схемы. Например, в новой крупной серии турбин фирмы Альстом мощностью 700 МВт для параметров пара / о=16,3 МПа, о = 813К и tn.n = = 813 К давление в конденсаторе повышено до [c.83]

Рассматриваемые ПТУ работают, как правило, на электростанциях неблочного типа с поперечными связями между котлами. Наиболее эффективный способ их перевода на КР — регулирование всей электростанции или группы ее агрегатов как единого полиблока снижением давления в общем паропроводе [20]. В области высоких нагрузок сохраняется индивидуальное управление каждой турбиной, сохраняющее преимущества соплового парораспределения. После того как каждый агрегат разгрузится при ПД до режима, ниже которого началось бы дросселирование всего подводимого к нему потока пара, все агрегаты регулируются как единое целое давлением свежего пара. Такой способ может быть применен не только на КЭС, но и на ТЭЦ. Он позволяет за счет ступенчатого регулирования питательных электронасосов их поочередным отключением уменьшить затраты мощности на собственные нужды станции, причем достигаемый эффект тем больше, чем больше число параллельно работающих питательных насосов, т. е. чем большее число агрегатов объединяет полиблок. [c.150]

mash-xxl.info