Пуск и останов питательных насосов

Поделиться “Пуск и останов питательных насосов”

насос ПЭН-500-180-2

Инструкция по эксплуатации питательных насос на примере насосов ПЭН-500-180-2 работающих на реальном объекте.

Ранее мы писали, как грамотно составлять технические требования для выбора питательных насосов.

Для питания паровых котлов БЗК-320-140-ПТ установлены три центробежных насоса горизонтальных, одинадцатиступенчатых, двухкорпусного исполнения типа ПЭН-500-180-2 Сумского завода. Насосы имеют внутренний корпус секционного типа, производительностью 500 м³/ч при напоре 180 атм.

Насосы этого типа выпускаются с гидромуфтой, но временно (до освоения) гидромуфта заменена промежуточным валом. Смазка подшипников – принудительная, от общей маслосистемы насосного агрегата, который имеет два маслонасоса (на ПЭН-8 – при маслонасоса): рабочий, установленный на валу электродвигателя и пусковой, установленный в подвале. На ПЭН-8 все маслонасосы установлены в подвале.

Характеристики питательных насосов

- Тип – ПЭН-500-180-2

- Количество – 3

- Производительность – 500 м³/ч

- Напор – 180 атм

- Число оборотов – 2950 об/мин

- Количество дисков – 11

- Мощность двигателя – 4000 кВт

- Номинальный ток – 440 А

- Напряжение – 6000 В

Подготовка к пуску.

- Проверить количество воды в баках деаэраторов № 9, 10.

- Через дежурного хим. лаборатории проверить качество воды в деаэраторах. Питательная вода должна удовлетворять следующим нормам:

- а). жёсткость – не более 1 мкг-экв/кг

- б). кислород – не более 10 мкг/кг4. Открыть задвижку на всасе питательного насоса и вентиля прогрева.6. Закрыть напорную задвижку насоса.

- 7. Произвести тщательный осмотр насоса и мотора:

- 5. открыть все вентили рециркуляции.

- 3. Открыть задвижку на сливе из деаэраторов на всас ПЭН.

- а). убрать от насоса и мотора все посторонние предметы;

- б). проверить чистоту открытых частей вала;

- в). проверить отсутствие отданных гаек на насосе, арматуре.9. Проверить открытие соответствующих задвижек на масляной схеме.11. Открыть воду на охлаждение сальников и сальниковых камер насоса, установив давление воды не менее 3 атм.13. Проверить положение ротора по указателю осевого сдвига.15. Включить на местном щите в работу пусковой маслонасос. Убедиться, что при давлении масла 0,7 ¸ 1 атм на все подшипники поступает достаточное количество масла. Давление масла на подшипники регулируется сливным клапанам на маслобаке ПЭН. Сработка клапана настраивается на 1,2.17. Переключатель блокировки поставить в положение «ДЕБЛОКИРОВАНО».

- 16. Проверить подключение приборов теплового контроля и сигнализации: «Понижение уровня масла в маслобаке», «Повышение температуры подшипников», «Нет открытия» или «Нет закрытия» вентиля рециркуляции.

- 14. По окончании прогрева насоса закрыть вентиль прогрева.

- 12. Проверить температуру и давление воды на всасе насосов. Перед пуском насоса температура на всасе должна быть равна температуре в деаэраторах 6 ата. Пуск насоса разрешается только в прогретом состоянии при разности температур «верх – низ» корпуса насоса не более 20°С.

- 10. Выпустить воздух их маслоохладителей и фильтров.

- 8. Проверить наличие необходимого количества масла в масляном баке по маслоуказателю, слить отстой воды и долить свежего турбинного масла марки ТП-22 до верхнего уровня.

Пуск насоса.

- Пуск насоса производится с блочного щита. Пуск может производиться обслуживающим персоналом как ключом управления, так и автоматически от АВР по напряжению (при отключении работающего ПЭН) или АВР по давлению.

- Сообщить дежурному по тепловому щиту котлов о готовности насоса к пуску.

- Включить насос, для чего: повернуть ключ соответствующего насоса вправо (поставить его в положение «ВКЛЮЧЕНО»). При поступлении импульса от ключа управления или АВР включается пусковой масляный насос. Когда давление в конце маслосистемы достигнет 0,7 кгс/см², включается двигатель питательного насоса. Пусковой маслонасос работает в течении 5 минут, после чего должен автоматически отключиться. Заметить время разворота ПЭН с момента включения пускового маслонасоса до достижения номинального давления за ПЭН. Время разворота должно быть 15 сек.

- Проверить работу насоса. При ненормальном шуме, стуке, заеданиях, вибрации или других неисправностях немедленно остановить насос для их устранения.

- Проверить показания КИП и произвести запись показаний по приборам: осевого положения ротора, давление масла на подшипниках, давление питательной воды на напоре, давление за гидропятой.

- Подрегулировать давление конденсата на охлаждение сальников.

- Проверить работу разгрузочного диска. Нормальное давление в камере за разгрузочным диском должно быть больше на 1 – 2 атм давления во всасывающем патрубке.

- Открыть и отрегулировать подачу охлаждающей воды на воздухоохладители таким образом, чтобы температура масла на входе в подшипники из двигателя не превышала 60°С, а температура масла на входе в подшипники поддерживалась в пределах 35 ¸ 45°С.

- При отключении пускового маслонасоса проверить, чтобы давление масла не упало ниже 0,5 атм.

- Приоткрывая вручную напорную задвижку насоса заполнить напорные магистрали водой, после чего открыть задвижку полностью эл. приводом.

Примечание: В случае, если напорные трубопроводы перед пуском насоса были заполнены водой, напорные задвижки не переводятся на ручное управление, а открывается эл. приводом.

При заполнении питательных магистралей водой не допускается снижение давления на напоре ниже 180 атм.

- При расходе 160 т/ч автоматически закроется рециркуляция насоса. Автомат рециркуляции настроен на открытие при расходе через насос 130 т/ч.

- Включить защиты ПЭН, ключ блокировки поставить в положение «РАБОТА». При нормальной эксплуатации включение питательных насосов, их отключение, переход с одного насоса на другой производится под руководством НС ТО, а в аварийных случаях дежурным машинистом ЦТЩУ II очереди или дежурным машинистом-обходчиком ТО самостоятельно.

Обслуживание насоса во время работы.

Во время работы необходимо следить за исправностью КИП и аппаратуры автоматики, наблюдать за уровнем, качеством и температурой масла. Температура масла после маслоохладителя должна быть 35 ¸ 45°С. Предельная температура масла из подшипников 60°С.

Наблюдать за давлением масла перед подшипниками. Давление масла не должно быть ниже 0,5 атм. Нормальное давление 0,7 ¸ 1,0 атм. В случае снижения давления масла ниже 0,5 атм необходимо включить эл. масляный насос, если он не включается автоматически, проверить чистоту масляных фильтров, уровень масла, отсутствие течей в трубопроводах и маслоохладителях, проверить правильность работы сливного клапана.

Во всех случаях выяснить и устранить причины снижения давления масла. Наблюдать за сальниками насоса. Наблюдать за давлением воды из гидропяты в деаэратор. Давление должно быть 7,5 атм. Предельное давление 9,0 атм. Максимальная температура 170°С, номинальная 164°С при температуре на всасе 160°С.

Периодически наблюдать за положением ротора насоса. Допустимый сдвиг ротора (износ) – до 2-х мм. Следить за работой насоса и электродвигателя, не допуская перегрева двигателя. Максимальная температура воздуха (горячего) 60°С.

Подача воды в воздухоохладитель от водяных фильтров регулируется так, чтобы не было отпотевания воздухоохладителей. Не допускается попадание воды или пара на электродвигатель насоса и в камеру выводов двигателя. Следить за состоянием сигнальных ламп, за положением ключей технологической блокировки и ключей АВР.

Расход питательной воды при закрытой рециркуляции не должен быть менее 130 т/ч. При снижении расхода менее 130 т/ч рециркуляция должна быть открыта или автоматически или вручную (если автомат не работает). Не допускать резких снижений давления и температуры в деаэраторах 6 ата. Скорость снижения давления в деаэраторах 6 ата допускается не более 0,1 атм в минуту. Периодически проверять правильность настройки стрелок контактных манометров АВР по давлению и защиты. Следить за чистотой насоса, мотора, арматуры, трубопроводов и окружающей электронасос площадки.

Останов насоса

Нормальная остановка насоса производится с блочного щита. На местном щите имеется только аварийная кнопка для экстренной остановки насоса. Для нормальной остановки насоса необходимо:

- Включить электромасляный насос, проверить, что давление масла повысилось;

- Ключ блокировки отключаемого насоса поставить в положение «ДЕБЛОКИРОВАНО»;

- Закрыть напорную задвижку. Проверить, что она закрылась;

- Убедиться, что при снижении расхода ниже 130 т/ч рециркуляция открылась;

- Ключом управления отключить насос, записать время выбега. Нормальный выбег 60 сек.. Электромасляный насос работает 5 минут после отключения ПЭН;

- Прикрыть воду на охлаждение масла и двигателя;

- Проверить закрытие обратного клапана.

- Если насос вводится в резерв, то открыть напорную задвижку и убедиться, что обратный клапан закрылся, т.е. ротор при полном открытии задвижки на напоре остаётся неподвижным. При обнаружении вращения ротора в обратную сторону, что свидетельствует о незакрытом или неплотности обратного клапана, немедленно включить электромасляный насос, закрыть напорную задвижку и сообщить НС ТО. Эксплуатация насоса с неисправным обратным клапаном запрещается.

- Через 5 минут после отключения насоса автоматически отключается ЭМН.

- При вводе насоса в. резерв с исправным обратным клапаном после отключения напорной задвижки – поставить ключ АВР в положение РЕЗЕРВ”.

- Сообщить начальнику смены об остановке насоса, записать время.

- О всех замечаниях, дефектах по закрытию обратных клапанов немедленно сообщить руководству цеха.

- Категорически запрещается включать эл. двигатель насоса, вращающегося в обратную сторону.

- Случаях, когда напорная задвижка по какой-либо причине не закрывается. то насос отключить только после закрытия следующей отключающей задвижки

- Эл. двигатель питательного насоса допускает по условиям нагрева не более 2-х пусков из холодного состояния. Последующие пуски через каждые полчаса. Исключения могут быть сделаны только в аварийных случаях.

- При выводе питательного насоса в ремонт;

- а). остановить насос согласно инструкции;

- б). закрыть задвижки на нагнетании и рециркуляции и обжать их вручную;

- в). разобрать эл. схемы двигателя насоса и напорной задвижки;

- г). немедленно закрывая задвижку на всасе ПЭН. смотреть за давлением на всасе насоса и в случае его повышения немедленно открыть всасывающую задвижку. Определить какая задвижка пропускает;

- д). открыть дренажи для опорожнения насоса;

- е). выполнить мероприятия по подготовке к ремонту по наряду.

Аварийное отключение питательного насоса.

- На аварийное отключение ПЭН действуют защиты эл. двигателя насоса

- а) электрические защиты двигателя:

- б). при падении давления в системе смазки ниже 0,3 атм:

- в) при падении Р в напорном патрубке ниже 130 атм (срыв насоса)

- г). при падении расхода пит. воды через ПЭН ниже 130 т/ч и неоткрытии эл. вентиля рециркуляции.3. При аварийном отключении, выключается двигатель насоса, одновременно автоматически включается эл. масляный насос, закрывается напорная задвижка и открывается рециркуляция по снижению расхода через насос. Одновременно же производится подача светового и звукового сигнала на ЦТЩ («Неисправность насосного агрегата») и запуск устройств АВР. Причины срабатывания сигнала «неисправность насосного агрегата» определяется на щите по световым табло, а также по показаниям и сигнальным устройствам приборов, контролирующих соответствующие параметры.5. Если при аварийном автоматическом отключении ПЭН не имеется резервного насоса и отключение ведет за собой аварийный недоотпуск или снижение нагрузки, допускается производить обратное однократное включение отключившегося насоса, за исключением случаев, когда замечены явные признаки короткого замыкания, повреждения оборудования или несчастного случая с персоналом.

- 4. При отключении ПЭН от эл. защиты нужно немедленно включить резервный насос (если он не включился от АВР) проверить нормальность остановки отключающего насоса, полную остановку ротора, закрытии напорной задвижки, состояние насоса и др.

- 2. При аварийном отключении работающего насоса включается резервный насос.

Сигнализация.

На ЦТЩ предусмотрена сигнализация положения насосного агрегата, осуществляемая сигнальными лампами у ключа включения. Всякое несоответствие включателя эл. двигателя и его ключа управления сигнализируется миганием соответствующей лампы. Предусмотрена возможность работы с «’тёмным» местным шитом, т.е. с погашенными лампами.

Состояние резерва питательного насоса.

Резервный ПЗН должен находиться в полной готовности к мгновенному пуску от АВР для чего:

- Задвижки на всасе, напоре и все вентили рециркуляции должны быть открыты. Насос должен быть прогрет. Вентиль прогрева открывается на такую величину, чтобы разность температур «верх – низ» корпуса насоса не превышала 20°С.

- Охлаждающая вода поступила на сальники с давлением не менее 3 атм.

- Опробован в работе эл. масляный насос. Давление масла не должно быть менее 0,7 атм.

- Следить. чтобы настройка ЭКМ АВР по давлению соответствовала:

- а). на ввод АВР – 170 атм

- б). на включение – 150 атм6. Ключ блокировки резервного насоса должен быть в положении “РЕЗЕРВ”, а у работающего – в положении “РАБОТА”

- 7. Напорная задвижка и вентиль рециркуляции должны быть на электроприводах. Пробный пуск резервного насоса должен производиться не реже одного раза в 15 дней. Проверка АВР производится каждые 6 месяцев в присутствии представителей ЭЦ и ЦТАИ. АВР по электросхеме и давлению может быть выведено из работы только по оформленной заявке.

- 5. АВР по Р включается на общую питательную магистраль.

Переход с одного насоса на другой.

При переходе с одного насоса на другой необходимо:

- а). включить на рециркуляцию с открытой напорной задвижкой включаемый насос;

- б). убедиться, что включаемый насос нагрузился, а отключаемый разгрузился;

- в). закрыть напорную задвижку на отключаемом насосе, убедиться, что при расходе 130 т/ч рециркуляция открылась и остановить его согласно раздела «останов насоса». Все плановые переходы с одного насоса на другой производятся под руководством НС ТО, в аварийных случаях – дежурным машинистом самостоятельно.

Поделиться “Пуск и останов питательных насосов”

(Visited 10 840 times, 1 visits today)

Читайте также

ccpowerplant.ru

Питательный электронасос – ПЭН.

Питательный электронасос рассчитан на половинную производительность котлоагрегата и используется при пусках, остановах энергоблока и при ремонте турбонасоса. Привод насоса от электродвигателя через гидромуфту и повышающий редуктор.

Тип насоса − СВПЭ-600-320

Производительность − 600 м3/час

Давление нагнетания − 320 кг/см2

Давление всасывания − 20 кг/см2

Число оборотов − 7500 об/мин

На ПЭН установлены торцевые уплотнения (ТУ) производства НПЦ «Анод».

Гидромуфта ПЭН.

Гидромуфта предназначена для изменения числа оборотов насоса при неизменном числе оборотов приводного электродвигателя и выполнена в виде самостоятельного агрегата, имеющего свой корпус и подшипники, состоит из статора, ведущего и ведомого роторов.

Число оборотов ведущего вала − 2950 об/мин

Скольжение при нормальном режиме − 2%

Максимальное скольжение − 15%

Расход масла при номинальном режиме − 80 м3/час

Статор литой, чугунный корпус с горизонтальным разъемом и вмонтированными в него двумя подшипниками ведущего вала и одним подшипником ведомого. Передний подшипник ведущего ротора имеет самостоятельную крышку, а задние подшипники ведущего и ведомого роторов имеют общую крышку, образуя с нижней половиной корпуса камеру подвода масла в рабочие полости ротора гидромуфты. Из четырех подшипников гидромуфты три являются подшипниками скольжения и один (внутренний) роликовый. Передний (со стороны входного конца ведущего вала) и задний (со стороны выходного конца ведомого вала) подшипники опорно-упорные, фиксирующие положение роторов гидромуфты.

Смазка подшипников принудительная. Во вкладышах подшипников установлены термометры сопротивления для замера температуры баббита. В камеру корпуса гидромуфты между задним и средним подшипниками подается масло на питание гидромуфты. Из этой камеры через кольцевой зазор между ведомым и ведущим роторами и через три паза в ступице турбинного диска масло одновременно попадает на лопастную систему обеих рабочих полостей сдвоенной гидромуфты. Сдвоенной гидромуфта выполнена для уравновешивания осевых усилий, возникающих в рабочих полостях.

Насосный (ведущий) ротор гидромуфты образован двумя коваными чашеобразными дисками, соединенными по наружному диаметру с помощью фланцев цилиндрической кованой проставкой с соединительной частью. Внутренняя полость насосного диска разделена на 20 ячеек вваренными, радиально расположенными лопатками. К диаметральной плоскости лопатки расположены под углом 45º. Соединительная часть ведущего ротора имеет шесть радиально расположенных отверстий, в которые вставлены полые стаканы. В боковую стенку стакана ввертывается ниппель, у которого выходное отверстие направлено в сторону, противоположную направлению вращения гидромуфты, что позволяет в значительной степени использовать реактивное воздействие вытекающей струи масла. Ниппели являются сменными элементами и могут быть заменены без разборки ротора гидромуфты. Ведомый турбинный ротор образован валом с насаженным на него двусторонним диском. Лопастная система турбинного диска выполнена аналогично с насосным диском.

Принцип работы гидромуфты заключается в следующем: масло, попадая на лопатки вращающегося насосного диска, приобретает определенное количество энергии и отбрасывается центробежной силой на лопатки турбинного диска, где и передает приобретенную энергию, приводя турбинный диск во вращение. Количество передаваемой энергии зависит от количества масла в полостях гидромуфты. Чем больше подается масла на гидромуфту, тем меньше скольжение. При работе гидромуфты выделяется большое количество тепла, отводимого маслом через ниппеля, и при малых расходах температура масла может достичь 75ºС и выше. Поэтому скольжение не должно превышать более 15÷18%, а обороты насоса не менее 6000об/мин при температуре масла на сливе из гидромуфты не более 75ºС из условия надежного охлаждения внутреннего роликового подшипника. Регулирование гидромуфты производится изменением количества подводимого масла. При установившемся режиме расход масла, подводимого к гидромуфте, равен сливу масла через ниппели. Расход масла через ниппели определяется давлением масла перед ними, которое в свою очередь зависит от степени заполнения полостей гидромуфты. При изменении расхода масла, подводимого к гидромуфте, меняется степень заполнения, что влечет изменения расхода через ниппели. Изменение степени заполнения происходит до тех пор, пока не наступит равенство подводимого и сливаемого масла. Изменение расхода масла на гидромуфту производится регулирующим клапаном, а для более устойчивой работы гидромуфты установлен дополнительный автоматический клапан, поддерживающий постоянное давление масла перед регулирующим клапаном.

Редуктор ПЭН.

Зубчатый редуктор предназначен для передачи крутящего момента от электродвигателя с передаточным числом 2,605 к насосу и повышением его числа оборотов от 2950об/мин при скольжении гидромуфты 2,5%. Редуктор выполнен одноступенчатым с двумя цельнокованными шевронными шестернями, что обеспечивает уравновешивание осевых усилий. Шестерни расположены в литом чугунном корпусе с горизонтальным разъёмом. В нижней части корпуса имеется маслосборник. Корпус крепится к раме, снабженной своим маслосборником, что уменьшает возможность расцентровки от температурных удлинений корпуса по высоте. На боковых стенках корпуса выполнены приливы, в которых размещены вкладыши опорных подшипников, зафиксированные литыми чугунными крышками.

Для подвода масла к зацеплению шестерен редуктора предусмотрены маслоподводящие трубы, прикрепленные к корпусу с внутренней стороны. Подача масла к вкладышам производится через отверстия, просверленные в боковых стенках корпуса редуктора.

Через сверления во вкладышах масло, омывая шейки валов шестерен, попадает в маслоуказатель на крышке редуктора, а затем сливается в корпус редуктора. В маслоуказателях установлены термометры. Вкладыши подшипников стальные, кованые с баббитовой заливкой, в которой установлены термометры сопротивления.

Высокооборотная шестерня имеет внутреннее сверление, через которое пропущен гибкий торсионный вал и одной стороной через фланец жестко закреплен с шестерней. На другой конец гибкого вала насажена тарелка жесткой муфты, соединяющей ротор насоса с редуктором. Торсионный вал уменьшает вибрацию при расцентровке редуктора и насоса.

Электродвигатель ПЭН.

Для привода ПЭН установлен двигатель типа 4АЗМ-8000/6000-УХЛ-4 с воздушным охлаждением ротора и статора.

Мощность − 8000кВт

Напряжение − 6000В

Ток статора − 876А

Число оборотов − 2950об/мин

В двигателе применена интенсивная система вентиляции с многоструйной продувкой зоны статора по радиальным щелевым каналам. Циркуляция воздуха внутри двигателя осуществляется с помощью двух вентиляторов, расположенных симметрично на валу ротора. Горячий воздух электродвигателя охлаждается водой НГО в воздухоохладителе. В крышках воздухоохладителя предусмотрены пробки для выпуска воздуха и спуска воды. Работоспособность воздухоохладителя оценивается по разности температур холодного воздуха и входящей в охладитель воды, которая не должна превышать 10ºС. Увеличение этой разницы в режиме номинальной нагрузки свидетельствует о загрязнении трубок воздухоохладителя. Допускается работа двигателя при увеличении этой разницы в режиме номинальной нагрузки до 15ºС, если при этом температура обмотки статора не превышает 100ºС. Подогрев воды в воздухоохладителе должен быть не более 5ºС.

Электродвигатель имеет подшипники скольжения, состоящие из корпуса, крышки, верхнего и нижнего вкладышей. Подшипники снабжены маслоподающими кольцами, обеспечивающими работу двигателя в течение двух минут после прекращения подачи масла. Подшипники электродвигателя не рассчитаны на восприятие осевой нагрузки.

stydopedia.ru

Описание и техническая характеристика пэн

Для питания котла проектом предусмотрена установка одного питательного турбонасоса (ПТН) и одного пускорезервного электронасоса типаПЭ-600-300 (ПЭН). Насосный агрегат типа ПЭ-600-300 включает в себя: питательный насос, приводной электродвигатель, обратный клапан и вентиль рециркуляции, зубчатый повысительный редуктор, гидромуфту, маслосистему, систему защиты, автоматики, КИП.

Основные технические данные питательного насоса бл.1-6

Тип ПЭ-600-300

Производительность м3/час 600

Давление нагнетания кг×с/см2 320

Давление всасывания кг×с/см2 20

Температура питат.воды 0С 165

Потеря напора в насосе кг×с/см2 2,0

Число ступеней шт. 7

Нар.диаметр рабочего колеса мм 310

Номин.число оборотов/минуту 6300

Потребляемая мощность кВт 6750

Расход при работе на рециркуляцию м3/час 130-160

КПД насоса % 77

Вес насоса кг 12860

Расход масла м3/час 108

Насос имеет отбор воды после первой ступени (для впрысков в КПП) с расходом Q=86 м3/час, давление Р=60¸70 кг×с/см2.

Повысительный редуктор бл.1-4 бл.5,6

Тип Б-10СБ Б-10Н

Передаваемая мощность кВт 8000 8000

Число оборотов/мин.(вед.вала) 2860 2860

Число оборотов/мин.(ведом.вала) 6300 6292

Передаточное число об/мин. 2,2 2,2

Межосевое расстояние мм 407,4 425

Число зубьев шт. 39 86

Расход масла л/мин. – 400

Темп-ра масла на входе ОС 30-35 40-45

Кпд редуктора % 98,0 98,4

Гидромуфта

Тип МГ-7000

Число оборотов/минуту ведущего вала 2960

Мощность кВт 7000

Скольжение на номинальн.режиме % 3

Максимальное скольжение % 20

Активный диаметр мм 650

Расход масла м3/час 71

Вес кг 2300

Кпд при 3% скольжении % 95,0

Основные технические данные электродвигателей АВ-8000/6000 НАЗМ-8000/6000 (бл.2,3)

Мощность кВт 8000 8000

Напряжение В 6000 6000

Сила тока а 875 876

Коэффициент мощности 0,89 0,9

Число оборотов/минуту 2950 3000

КПД % 96,6 97,6

Вес двигателя кг 21200 14400

Расход охлаждающего конденсата

на ротор, статор м3/час 40/5

Максимальная температура охлаждающего

конденсата на ротор-статор ОС 45 –

Максимальное давление конденсата на

входе в ротор-статор кг×с/см2 8,0 –

Расход технической воды на

воздухоохладитель м3/час 15,0 –

Максимальное давление технической

воды на воздухоохладитель кг×с/см2 3,0 –

Температура охлажд.воды не выше 0С 33 –

Расход охлаждающего конденсата на

воздухоохладитель м3/час – 10

Температура охлаждающего конденсата

на входе в воздухоохладитель ОС – 30

Направление вращения ротора электродвигателя – по часовой стрелке, если смотреть со стороны насоса.

Схема установки насосного агрегата

Питательная вода из напорного коллектора БПН с давлением 20 кг×с/см2 поступает к всасывающему патрубку ПЭН и ПТН. На всасывающем патрубке каждого питательного насоса установлен фильтр в виде конусообразного сита. Пройдя через подвод 1-й ступени, вода поступает в рабочее колесо 1-й ступени. Механическая энергия двигателя, передаваемая через соединительную муфту к насосу, в рабочих колесах преобразовывается в потенциальную энергию давления и кинетическую энергию скорости воды. Из рабочего колеса вода поступает в направляющий аппарат, где часть кинетической энергии скорости превращается в энергию давления. Затем вода поворачивает к центру и по каналам подводится к колесу следующей ступени. Пройдя последовательно через рабочие колеса и направляющие аппараты, вода поступает в напорный патрубок насоса. Часть воды протекает через гидропяту на всас насоса и через уплотнения в деаэратор.

Для уменьшения расхода питательной воды через уплотнения насоса и для охлаждения уплотнений в специальную камеру подается конденсат от КЭН или НБЗК (через фильтры)

Подаваемый конденсат разделяется на 2 потока. Один поток направляется в сторону насоса. Этот поток отжимает горячую питательную воду, просачивающуюся через уплотнения, перемешивается и из первой камеры отводится на всас БПН или ЛОК за ПНД-4.

Второй поток просачивается через уплотнения в сторону от насоса, охлаждает уплотняющую втулку и вал насоса из третьей камеры отводится через гидрозатвор в конденсатор.

Остаток конденсата сливается в картер подшипника, в сливной циркводовод или на пол. Регулятор РД-ВУ поддерживает давление конденсата на уплотнение на 2,0¸2,5 кг×с/см2 больше давления в линии слива с уплотнений на всас БПН или за ПНД-4. Для охлаждения обмоток статора и ротора эл.двигателей ПЭН бл.1,4, (на бл.2,3 – на воздухоохладитель) подводится конденсат с напора НОУ или НБЗК с давлением до 6 кг×с/см2 через сетчатые фильтры; рабочая схема от НОУ, резервная – от НБЗК (подается при растопке блока).

Охлаждающая вода со статора-ротора ПЭН сливается через гидрозатвор в конденсатор, с уплотнений БПН, ПЭН, ПТН в ПНД-2. В отличие от бл.1-4 на бл.5,6 охлаждение обмоток ротора и статора эл.двигателя ПЭН осуществляется по замкнутому контуру насосами НОП (насос охлаждения ПЭН), всас которых запитан от емкости бака, установленного под рамой электродвигателя. Применение замкнутой схемы циркуляции конденсата сокращает расход воды через БОУ и исключает необходимость откачивания воды из конденсатора на стоящем блоке, когда схема охлаждения от НБЗК.

На напорной линии ПЭН устанавливается обратный клапан (ОК) и сбросное устройство с дросселем. Далее питательная вода из напорного патрубка подается через ПВД в котел.

Насосы устанавливаются на чугунные опоры четырьмя лапами, расположенными в горизонтальной плоскости на уровне оси насоса. В конструкции крепления ПЭН к фундаментам предусмотрена возможность свободного теплового расширения корпуса насоса без нарушения центровки вала насоса с валом редуктора.

Редуктор насоса ПЭ-600-300 имеет литую чугунную раму. Соединение вала насоса с валом редуктора осуществляется жесткой фланцевой муфтой через торсионный (гибкий) вал, расположенный внутри насосной (малой) шестерни редуктора; торсионный вал соединяется с валом шестерни с помощью зубчатой муфты.

Для смазки подшипников, зубчатых муфт насосного агрегата, зубчатого зацепления редуктора, а также для наполнения рабочих камер гидромуфты и к ПЭН подводится масло от общей маслосистемы ТГ.

studfiles.net

Особенности конструкции и обвязки питательных насосов неблочных ТЭС

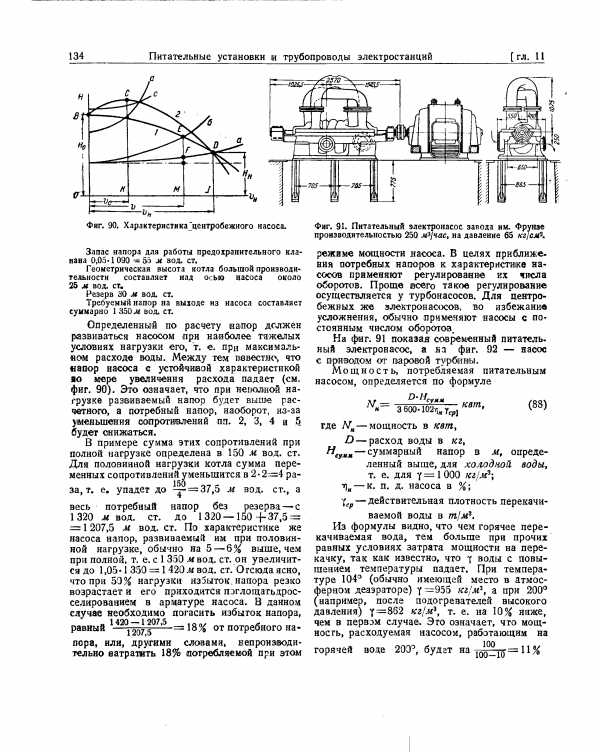

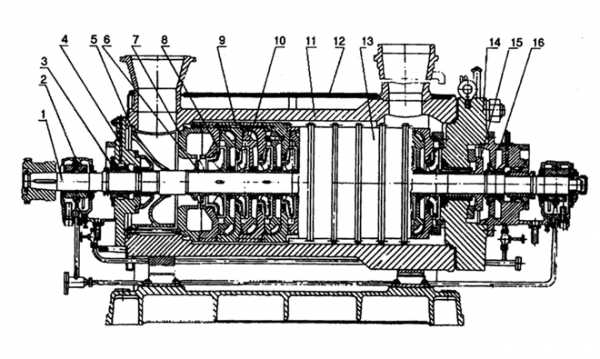

Из всего насосного оборудования ПТУ питательные насосы являются наиболее сложными и ответственными механизмами. К конструктивным особенностям питательных насосов необходимо отнести следующее (рис. 6.11.):

1. Питательные насосы, как правило, центробежного типа, многоступенчатые, горизонтальные и обеспечивают большую производительность при высоких напорах. Напор ПЭН выбирается из условия превышения давления перегретого пара за котлом на 25%, т.е. Рпэн =1,25 Рпе.

Рис. 6.11. Конструкция питательного насоса: 1 – вал, 2 – подшипник, 3 – торцовое уплотнение вала, 4 – входная крышка. 5 – подвод кольцевой, 6 – предвключенное колесо, 7 – крышка, 8 – рабочее колесо, 9 – секция, 10 – направляющий аппарат, 11 – корпус наружный, 12 – кожух насоса, 13 – корпус внутренний, 14 – крышка напорная, 15 – диск разгрузки, 16 – корпус концевого уплотнения.

2. Для повышения всасывающей способности и улучшения условий для бескавитационной работы в проточной части насоса устанавливают предвключённое колесо специальной конструкции (рис. 2.16., поз.6.), и рабочее колесо первой ступени с увеличенной входной воронкой.

3. Компенсация осевых усилий на роторе питательного насоса осуществляется за счет устройства гидропяты (рис.2.17.).

Рис. 6.12. Устройство гидропяты:

1 – последнее по ходу воды рабочее колесо насоса; 2 – кольцевой зазор; 3 – шайба гидропяты; 4 – диск гидропяты; 5 – камера гидропяты; 6 – выход воды во всасывающий патрубок насоса; 7 – уплотнение вала насоса.

Устройство включает разгрузочный диск, установленный на вал насоса со стороны нагнетания. К этому диску через кольцевой зазор подводится вода от последней ступени насоса. Камера с обратной стороны диска соединена с всасывающим патрубком насоса. Разность давлений по обе стороны диска гидропяты создает уравновешивающую силу, направленную против действующего на рабочие колеса осевого усилия. Зазор между разгрузочным диском и шайбой гидропяты составляет 0,15–0,20 мм. При увеличении осевого усилия ротор насоса смещается в сторону всасывающего патрубка и зазор между разгрузочным диском и подушкой пяты уменьшается. Это приводит к уменьшению утечки через гидропяту, увеличению давления перед разгрузочным диском и появлению дополнительного усилия, действующего на пяту в сторону нагнетательного патрубка. При уменьшении осевого усилия насоса зазор в гидропяте увеличивается и уравновешивающая сила соответствующим образом уменьшается. Таким образом, за счет саморегулирования зазора между разгрузочным диском и шайбой гидропяты осевое усилие ротора насоса полностью уравновешивается во всем регулировочном диапазоне работы насоса.

К недостаткам разгрузочного устройства такого типа следует отнести:

– ухудшение к. п. д. насоса за счет утечки через гидравлическую пяту, величина которой достигает 1,5—2,5% производительности насоса;

– представленная конструкция разгрузочного устройства не допускает срыва (резкого падения давления на напоре насоса) в работе насоса.

Для повышения надёжности работы современных высокооборотных большой мощности питательных насосов используется более совершенная система разгрузки осевых сил, состоящая из разгрузочного поршня в комбинации с упорным подшипником двухстороннего действия.

4. В конструкции питательных насосов используются концевые уплотнения: щелевого типа, торцовые уплотнения и уплотнения, с так называемыми, плавающими кольцами. Наибольшее распространение на неблочных ТЭС получили питательные насосы с уплотнениями щелевого типа (рис. 6.13.).

Рис. 6.13. Обвязка концевых уплотнений щелевого типа питательного насоса

К достоинствам данной конструкции следует отнести: простоту, надёжность и меньшую чувствительность к загрязнениям и вскипанию воды.

В конструкциях современных питательных насосов блочных ПТУ устанавливают торцевые уплотнения, которые исключают протечки конденсата в дренажные каналы и упрощают эксплуатацию концевых уплотнений.

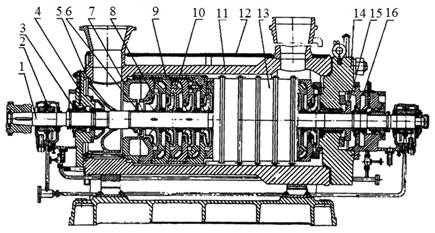

К особенностям обвязки питательных насосов относятся следующие позиции (рис. 6.14.):

1. Питательные насосы имеют поперечные связи по всасывающим и напорным коллекторам, что даёт возможность подачи питательной воды на энергетические котлы от любого питательного насоса.

Рис.6.14.Принципиальная схема обвязки питательных насосов неблочной ТЭС

2. Для надежного питания котлов в обязательном порядке предусматривается постановка питательного насоса в «горячий и холодный» резервы.

3. Для безопасного заполнения трубопроводов питательной воды устанавливаемая запорная арматура на напоре ПЭН оборудуется байпасами с двойными запорными вентилями.

4. Питательные насосы оборудуются трубопроводом отбора питательной воды с промежуточной ступени насоса для регулирования температуры пара после РОУ собственных нужд, растопочных РОУ, а также для регулирования температуры вторичного перегрева пара блочных паротурбинных установок работающих на сверхкритических параметрах свежего пара.

5. На напорном патрубке питательного насоса устанавливаются:

– обратный клапан, предохраняющий насос от обратного движения воды при нахождении насоса в «горячем» резерве с открытой напорной задвижкой или при аварийном останове насоса;

– линия рециркуляции с запорным вентилем перед обратным клапаном, предназначенная для обеспечения минимального расхода воды через насос. Сброс воды через линию рециркуляции производится в деаэратор питательной воды. При отсутствии минимального расхода вода, находящаяся в корпусе насоса, быстро нагревается и вскипает. Это явление называется «запариванием» насоса. При «запаривании» насоса нарушается работа гидропяты, что приводит к смещению ротора насоса и задеванию вращающихся деталей (рабочих колёс насоса) о неподвижные корпусные детали, что в конечном итоге приводит к выходу насоса из работоспособного состояния.

Пропускная способность линии и вентиля рециркуляции выбирается из условия 25–30 % номинальной производительности насоса. Открытие вентиля на линии рециркуляции осуществляется автоматически по блокировке при уменьшении расхода воды через ПЭН меньше 30% и при закрытии напорной задвижки.

В некоторых случаях вводят блокировку, действующую на закрытие вентиля рециркуляции при увеличении расхода питательной воды более 30%;

– линия прогрева корпуса питательного насоса выполненная в виде трубопровода малого диаметра (Ду 25 мм) со сбросом питательной воды в бак низких точек или в конденсатор. Данная схема предназначена для прогрева корпуса питательного насоса находящегося в режиме АВР, а также используется при плановых включениях ПЭН.

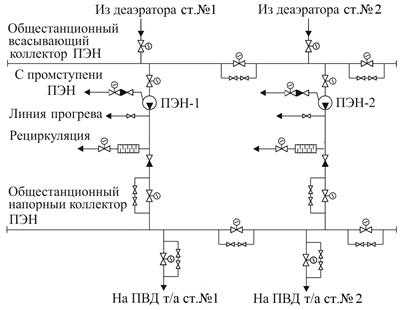

6. Смазка подшипников питательных насосов ПТУ неблочных ТЭС осуществляется от индивидуальных маслостанций (МНС) монтируемых рядом с насосом. Принципиальная схема маслостанции ПЭН представлена на рис. 6.15.

Рис. 6.15. Принципиальная схема маслостанции ПЭН:

УС – уровнемерное стекло; Др. – дренажный трубопровод; МН ПЭН – маслонасосы ПЭН; СС – смотровое стекло для контроля слива масла с подшипников насосного агрегата.

В схемах маслостанций ПЭН используются насосы объемного типа (шестеренчатые) не менее двух штук из которых один находится в работе, а другой в «горячем» резерве (в режиме АВР).

Особенности обвязки и эксплуатации маслонасосов объёмного типа заключаются в следующем:

● для прогрева масла, регулировки давления масла на подшипники насоса и опробования маслонасосов предусмотрена линия рециркуляции;

● не допускается работа насоса в безрасходном режиме, к примеру, на закрытый напорный вентиль, для исключения недопустимой опрессовки системы. С этой целью в некоторых конструкциях шестерёнчатых насосов устанавливают встроенные сбросные клапана, которые настраиваются на предельно допустимое давление;

● для увеличения ресурса работы маслонасосов при постановке ПЭН в режим автоматического включения резерва (в режим АВР) маслонасосы смазки отключают и также ставят в режим АВР.

● включение питательных насосов по АВР осуществляют по двум импульсам:

– по уменьшению давления питательной воды (Рпв) в напорном коллекторе питательных насосов;

– при аварийном отключении работающего питательного насоса.

Резервный питательный насос в этом случае включается в следующей последовательности:

7. Тип привода питательных насосов и способ регулирования их производительности определяются единичной мощностью основных агрегатов и параметрами пара. При давлениях пара до 10 МПа для привода питательных насосов используются асинхронные двигатели. Регулирование расхода питательной воды на котлы осуществляется за счет дросселирования в регуляторах питания котла установленных на так называемых сниженных узлах питания. Регулирование дросселированием крайне неэкономично. Потери электроэнергии на привод насоса в этом случае могут составлять от 30% до 40% от мощности электродвигателя.

При более высоких докритических параметрах пара и мощностях блоков до 200 МВт соединение валов электродвигателя и питательного насоса осуществляется через гидромуфту. В этом случае насос работает в зоне максимального КПД, и потери энергии минимальны. Глубина регулирования частоты вращения современных гидромуфт составляет от 30% до 98% оборотов электродвигателя. В настоящее время бурно развиваются системы регулирования частоты вращения электродвигателей с помощью частотных преобразователей. Однако у частотных преобразователей есть существенные по сравнению с гидромуфтами недостатки:

– высокая стоимость частотного преобразователя особенно для электродвигателей, работающих при напряжении 6000В;

– сравнительно большие габариты шкафов с электроникой, которые необходимо размещать в специальных помещениях;

– эксплуатация частотного преобразователя потребует включение в состав обслуживающего персонала специально подготовленного специалиста.

При большей мощности энергоблока, когда привод питательного насосапревышает 8000 кВт, экономически целесообразно применить турбопривод.

8. Для охлаждения элементов электродвигателя (стали статора и ротора; обмоток статора) напряжением 6000 В используют системы воздушного охлаждения. Воздух прокачивается по замкнутому контуру в зазоре между статором и ротором электродвигателя встроенными вентиляторами и далее охлаждается во встроенных воздухоохладителях, через которые пропускается техническая вода. Системы воздухоохлаждения электродвигателей ПЭН-ов обслуживаются, как правило, персоналом турбинного цеха.

9. Питательные насосы оборудуются защитами, блокировками и сигнализацией. Защиты, действующие на отключение ПЭН:

– при недопустимом осевом сдвиге ротора насоса, или при недопустимом увеличении давления в камере гидропяты;

– при аварийном снижении давления масла в системе смазки подшипников насоса;

– при аварийном снижении давления питательной воды во всасывающем трубопроводе насоса;

– при аварийном повышении давления питательной воды в напорном трубопроводе насоса;

Блокировки в схеме управления питательных насосов:

– «открытие» вентиля рециркуляции при отключении насоса или при снижении расхода питательной воды менее 30% от номинальной производительности насоса;

«закрытие» вентиля рециркуляции при расходе питательной воды более 30% от номинальной производительности насоса;

– «запрет» на включение насоса в работу при давлении масла в системе смазки ниже допустимого.

Все отклонения контролируемых параметров от допустимых пределов, установленных картой защит и блокировок, сопровождаются звуковой и световой сигнализацией.

Контрольные вопросы:

1) Назначение питательной установки и их краткие характеристики касающиеся:

– типов и конструкций применяемых насосов;

– типа приводных механизмов;

– схем маслоснабжения подшипников насосного агрегата;

– схем обвязки насосных агрегатов;

– контролируемых параметров, защит и блокировок.

2) объясните принцип работы гидропяты и структурную схему защиты от недопустимого осевого смещения ротора насоса;

3) почему не допускается безрасходный режим работы питательного насоса?

Лекция 7

Рекомендуемые страницы:

lektsia.com

Вакуумная система на базе пароэжекторного вакуумного насоса (ПЭН)

ВСС на базе пароэжекторного вакуумного насоса (ПЭН)

Для условий работы вакуумных блоков АВТ обычно ПЭН состоит из трех ступеней сжатия. В первых двух ступенях насоса обеспечивается сжатие откачиваемой смеси до некоторого промежуточного давления за счет кинетической энергии рабочего агента (РА). Перед поступлением в следующую ступень сжатия смесь откачиваемой среды и РА проходит через промежуточный конденсатор поверхностного типа. Вода подается в трубное пространство конденсаторов, смесь откачиваемых паров и рабочего агента — в межтрубное пространство. В промежуточном конденсаторе достигается практически полная конденсация РА, а во второй и третьей ступенях и частичная конденсация ПГС. За счет этого массовая нагрузка на каждую последующую ступень ПЭНа прогрессивно снижается. Распределение общей степени сжатия в ПЭНе по ступеням является предметом оптимизационного расчета:

Так как откачиваемая ПГС содержит значительное количество водяных паров, то наиболее целесообразно обеспечить в первой ступени конденсацию максимального количества водяных паров, что обеспечивает снижение потребления пара последующими ступенями. При этом все количество оборотной воды целесообразно подать в трубное пространство холодильника -конденсатора первой ступени, после чего вода может последовательно подаваться в остальные промежуточные конденсаторы. Это объясняется тем, что в каждой последующей ступени ПЭНа температура конденсации водяного пара возрастает. Аналогичным образом снижается и необходимая (расчетная) поверхность теплообмена конденсаторов каждой последующей ступени ПЭНа.

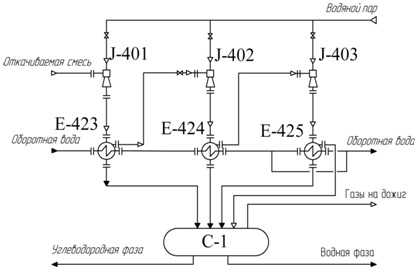

Принципиальная схема рассматриваемой ВСС на базе ПЭНа представлена на Рис. 1.

ПГС, не сконденсировавшаяся в предварительном конденсаторе, подаётся на всасывание в паровой эжектор J-401, где смесь сжимается до промежуточного давления за счёт кинетической энергии водяного пара. Смесь водяного пара (РА) и откачиваемой смеси подаётся в межтрубное пространство холодильника- конденсатора E-423, где происходит конденсация смеси ПГС и РА первой ступени при промежуточном повышенном давлении и сепарация паровой и жидкой фаз. Сконденсированная жидкая фаза направляется в С-1.

Рис. 1. Принципиальная схема ВСС на базе ПЭНа.

J-401 – эжектор первой ступени; E-423 – холодильник-конденсатор первой ступени; J-402 — эжектор второй ступени; E-424 – холодильник-конденсатор второй ступени; J-403 – эжектор третьей ступени; Е-431 – холодильник-конденсатор третьей ступени; С-1 – сепаратор (каплеуловитель).

Несконденсированная часть направляется на всасывание в паровой эжектор J-402, где сжимается до следующего промежуточного давления за счёт кинетической энергии водяного пара. Образовавшаяся смесь подается в межтрубное пространство холодильника-конденсатора E-424, где процессы конденсации и сепарации повторяются. Сконденсированная фаза сбрасывается в С-1.

Несконденсированная в холодильнике Е-424 ПГС подаётся на всасывание в паровой эжектор J-403, где сжимается до конечного давления выхлопа (несколько превышает атмосферное) за счет кинетической энергии водяного пара. Смесь рабочего агента и откачиваемой ПГС после эжектора поступает в межтрубное пространство холодильника-конденсатора Е-431, где происходит окончательная конденсация и сепарация газовой и жидкой фаз. Сконденсированная часть сбрасывается в С-1.

Рис. 2 Многосопловой паровой эжектор: А, Б — штуцера; 1 — сопло; 2 — входной конфузор; 3 — камеры смешения; 4 — расширяющийся диффузор

Основными элементами ПЭНа являются паровые эжекторы. В последнее время широкое распространение получили многосопловые паровые эжекторы. Такая компоновка позволяет сократить габариты оборудования и снизить металлоемкость эжекторов. На Рис. 2 представлен чертеж многосоплового парового эжектора.

Откачиваемая смесь поступает в штуцер А и сжимается до промежуточного давления водяным паром, поступающем через штуцер Б. Пар под давлением истекает через расширяющееся сопло 1 со сверхзвуковой скоростью в виде турбулентной струи. Вследствие турбулентного перемешивания вихревых масс паровой турбулентной струи с молекулами откачиваемого газа и вязкостного трения между граничными слоями вязкостной струи и прилегающими слоями ПГС последняя увлекается во входной конфузор 2, служащий для обеспечения возможно более полного перемешивания пара с газом.

Этот процесс характеризуется выравниваем значений всех параметров смеси (давления, плотности. скорости и температуры) по сечению потока. Вследствие обмена энергиями и возникновения скачка уплотнения давление откачиваемого газа возрастает, достигает статического давления смеси, а скорость потока уменьшается до звуковой. В горле камеры смешения 3 завершается выравнивание значений параметров смеси, а в расширяющемся диффузоре 4 происходит дальнейший переход кинетической энергии струи в потенциальную, что сопровождается уменьшением скорости и увеличением давления смеси до выпускного давления.

Производительность ПЭНа является функцией от различных параметров, таких как давление рабочего пара, температура и расход охлаждающей воды, давление на всасывании и количество ПГС.

По конструктивному оформлению промежуточные конденсаторы первой ступени сжатия (E-423 на Рис. 1) идентичны теплообменникам, представленным на рис. 5.4. Конденсаторы, применяемые на 2 и 3 ступенях, представляют собой типовые кожухотрубные конденсаторы.

pronpz.ru

ПЭН(марки)

Питательные насосы предназначены для обеспечения подачи воды в барабанные или прямоточные паровые котлы, работающие на дровах, угле, дизельном топливе. Насос ПЭ рекомендуется для агрегатов, давление пара в которых составляет не более 6,2 МПа. Подача воды с помощью таких насосов допускается только в том случае, если её температура не будет превышать 165 градусов по Цельсию.

Насос ПЭ имеет горизонтальную конструкцию. Насосы питательные, как класс, являются секционными и многоступенчатыми, оборудованными двух- и однокорпусными рабочими колёсами, ориентированными в одну сторону.

Насос ПЭ категории ПЭ65/40 и ПЭ65-53 имеет однокорпусную конструкцию. Эти насосы питательные, выполненные из чугуна марки «СЧ 20», предназначены для подачи воды в паровые котлы с рабочим давлением, не превышающим 40 килограмм на квадратный сантиметр.

Насосы ПЭ 150 – 63 – центробежные, горизонтального типа. ПЭ 150 предназанчены для подачи воды в паровые котлы (на органическом топливе) под давлением до 63 кгс/см2. Опоры ротора ПЭ 150 – подшипники скольжения с принудительной кольцевой смазкой. Концевые уплотнения пэ 150 сальникового или торцового типа.

Насосы питательные ПЭ270-150-3 изготовлены для водоснабжения более мощных котлов, давление пара в которых составляет от 100 до 140 килограмм на квадратный сантиметр. Этот насос ПЭ имеет водяное охлаждение, а также чугунную гидравлическую пяту, снимающую осевую нагрузку с вала устройства.

Двухкорпусная конструкция, которую имеют насосы питательные ΠЭ500-180-3 и ПЭ380-200-3, даёт возможность нагнетать воду в котлы, давление пара в которых превышает 140 килограмм на квадратный сантиметр. Проточная часть отливается из чугуна, а вихревое колесо, которым комплектуется этот насос ПЭ, выполнено из высокопрочной стали.

Компания «НК Технолоджиз» предлагает десятки видов питательных насосов, подходящих как для индивидуального использования, так и для применения на крупных производствах. Более того, наше предприятие предлагает клиентам широкую линейку запасных частей и комплектующих ко всем видам насосного оборудования.

Основные детали насоса: 1 – вал, 2 – подшипник, 3 – торцовое уплотнение вала, 4 – входная крышка. 5 – подвод кольцевой, 6 – предвключенное колесо, 7 – крышка, 8 – рабочее колесо, 9 – секция, 10 – направляющий аппарат, 11 – корпус наружний, 12 – кожух насоса, 13 – корпус внутренний, 14 – крышка напорная, 15 – диск разгрузки, 16 – корпус концевого уплотнения.

марка агрегат | подача, м3/час | напор, м | частота вращения, об/мин | мощность, кВт | Габариты насоса, мм | Габариты агрегата, мм | Масса насоса, кг | Масса агрегата, кг |

ПЭ 65-28 | 65 | 290 | 2940 | 110 | 1630х810х960 | 1125 | ||

ПЭ 65-40* наличие на складе | 65 | 440 | 2960 | 132 | 1720х840х900 | 2565х840х900 | 1068 | 2150 |

ПЭ 65-53 | 65 | 580 | 2965 | 200 | 1900х845х900 | 2880х888х900 | 1124 | 2550 |

ПЭ 90-110 | 90 | 1100 | 2970 | 500 | 2280х1390х1615 | 4235х1360х1615 | 5000 | 6860 |

ПЭ 90-180 | 90 | 1900 | 2979 | 800 | 2850х1390х1615 | 5015х1390х1615 | 6070 | 8920 |

ПЭ 100-32 | 100 | 330 | 2960 | 160 | 1680х810х840 | 2645х870х1030 | 1165 | 2400 |

ПЭ 100-53 | 100 | 580 | 2980 | 315 | 1970х1125х600 | 3590х1125х1285 | 1363 | 4020 |

ПЭ 145-30 | 145 | 293 | 2960 | 200 | — | — | ||

ПЭ 150-53* наличие на складе | 150 | 580 | 2980 | 500 | 2010х1020х1240 | 3800х1175х1240 | 1610 | 5900 |

ПЭ 150-63* наличие на складе | 150 | 700 | 2980 | 500 | 2158х950х1010 | 3915х1225х1010 | 1720 | 4450 |

ПЭ 160-140 | 160 | 1400 | 2973 | 1000 | — | — | ||

ПЭ 380-185-5 | 380 | 2030 | 2975 | 3150 | 3300х1550х1735 | 8950х1635х1915 | 10465 | 28265 |

ПЭ 380-200-5 | 380 | 2190 | 2975 | 3150 | 3300х1550х1735 | 8950х1635х1915 | 10465 | 28265 |

ПЭ 580-185-5 | 580 | 2030 | 2985 | 5000 | 3300х1550х1735 | 9240х2000х2130 | 10590 | 30090 |

ПЭ 580-195-5 | 580 | 2150 | 2985 | 5000 | 3300х1550х1735 | 9240х2000х2130 | 10590 | 30090 |

Многоступенчатые насосы ПЭ можно заменить насосами других типов, способных перекачивать жидкости, температура которых не превышает 165°С. При перекачивании жидкости с температурой до 105°С можно использовать насосы ЦСНГ.

Питательные насосы типа ЦНС

Марка насоса | Подача, м3/ч | Напор, м | Мощность кВт х Частота вращения, об/мин |

ЦНС 3-25 | 3 | 24 | 1,5Х2840 |

ЦНС 3-36 | 3 | 36 | 1,5Х2840 |

ЦНС 3-45 | 3 | 48 | 1,5Х2840 |

ЦНС 3-60 | 3 | 60 | 1,5Х2840 |

ЦНС 3-75 | 3 | 72 | 3Х2840 |

ЦНС 3-85 | 3 | 84 | 3Х2840 |

ЦНС 3-100 | 3 | 96 | 3Х2840 |

ЦНС 3-108 | 3 | 108 | 3Х2840 |

ЦНС 3-120 | 3 | 120 | 3 Х 2840 |

Питательные насосы ЦНСг, ЦНСгМ

Марка насоса | Подача, м3/ч | Напор, м | Мощность кВт х Частота вращения, об/мин, |

ЦНСг 16-68 | 16 | 68 | 11 Х 2940 |

ЦНСг 16-102 | 16 | 102 | 11 Х 2940 |

ЦНСг 16-136 | 16 | 136 | 15 Х 2920 |

ЦНСг 16-170 | 16 | 170 | 18,5 Х 2940 |

ЦНСг 16-204 | 16 | 204 | 22 Х 2920 |

ЦНСг 16-238 | 16 | 238 | 30 Х 2940 |

ЦНСг 16-272 | 16 | 272 | 30 Х 2940 |

ЦНСг 16-306 | 16 | 306 | 37 Х 2940 |

ЦНСг 16-340 | 16 | 340 | 37 Х 2940 |

ЦНСгМ (ЦНСг*) 38-44 | 38 | 44 | 11 Х 2940 |

ЦНСгМ (ЦНСг*) 38-66 | 38 | 66 | 15 Х 2920 |

ЦНСгМ (ЦНСг*) 38-88 | 38 | 88 | 22 Х 2920 |

ЦНСгМ (ЦНСг*) 38-110 | 38 | 110 | 22 Х 2920 |

ЦНСгМ (ЦНСг*) 38-132 | 38 | 132 | 22 Х 2920 |

ЦНСгМ (ЦНСг*) 38-154 | 38 | 154 | 30 Х 2940 |

ЦНСгМ (ЦНСг*) 38-176 | 38 | 176 | 30 Х 2940 |

ЦНСгМ (ЦНСг*) 38-198 | 38 | 198 | 37 Х 2940 |

ЦНСгМ (ЦНСг*) 38-220 | 38 | 220 | 37 Х 2940 |

ЦНСгМ (ЦНСг*) 60-66 | 60 | 66 | 22 Х 2920 |

ЦНСгМ (ЦНСг*) 60-99 | 60 | 99 | 30 Х 2920 |

ЦНСгМ (ЦНСг*) 60-132 | 60 | 132 | 55 Х 2940 |

ЦНСгМ (ЦНСг*) 60-165 | 60 | 165 | 55 Х 2940 |

ЦНСгМ (ЦНСг*) 60-198 | 60 | 198 | 55 Х 2940 |

ЦНСгМ (ЦНСг*) 60-231 | 60 | 231 | 75 Х 2940 |

ЦНСгМ (ЦНСг*) 60-264 | 60 | 264 | 75 Х 2940 |

ЦНСгМ (ЦНСг*) 60-297 | 60 | 297 | 110 Х 2940 |

ЦНСгМ (ЦНСг*) 60-330 | 60 | 330 | 110 Х 2940 |

Питательные насосы типа ПЭ

Типоразмер насоса | Подача, м3/ч | Напор, м | n, мин-1 | D hдоп, м | Масса насоса, кг | Мощность двигателя, кВт |

ПЭ250-180-3 | 250 | 1975 | 2980 | 11 | 6200 | 2000 |

ПЭ270-150-4 | 270 | 1650 | 2975 | 11 | 5000 | 2000 |

ПЭ150-145-2 | 150 | 1580 | 2970 | 8 | 3740 | 1000 |

ПЭ250-75-2 | 250 | 830 | 2980 | 8 | 2100 | 800 |

ПЭ250-45-2 | 250 | 500 | 2970 | 8 | 1350 | 500 |

ПЭ270-150-3 | 270 | 1650 | 2975 | 8 | 5500 | 2000 |

ПЭ150-70 | 150 | 750 | 2970 | 10 | 2960 | 500 |

ПЭ150-58 | 150 | 630 | 2970 | 10 | 2830 | 500 |

ПЭ40-250 | 40 | 250 | 2940 | 8 | 344 | 55 |

ПЭ40-200 | 40 | 200 | 2940 | 8 | 320 | 55 |

ПЭ250-50 | 250 | 500 | 2970 | 8 | 1820 | 500 |

ТАБЛИЦА ЗАМЕНЯЕМОСТИ ПИТАТЕЛЬНЫХ НАСОСОВ

ПЭ-65-40 параметры 65/440 | Нефтяной НПС 65/35-500 | 65/500 | Для температур до 200°С |

| Горизонтальный ЦНСГ60-231 | 60/231 | Последовательное соединение двух насосов (для температуры до 105°С) |

| ЦНС105-441 | 70/450 | Для температуры до 45°С |

ПЭ-65-53 параметры 65/580 | Нефтяной НПС65/35-500 | 65/500 | Для температуры до 200°С |

| Горизонтальный ЦНСГ60-231 | 60/231 | Последовательное соединение двух насосов (для температуры до 105°С) |

| ЦНС105-490 | 70/500 | Для температуры до 45°С |

ПЭ100-56 параметры 100/580 | Горизонтальный ЦН105-490 | 100/495 | Для температуры до 45°С |

studfiles.net

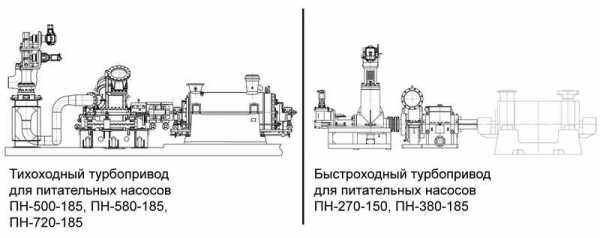

Турбопривод к питательным насосам

Турбопривод к питательным насосам

Реконструкция питательных электронасосов с заменой электродвигателя на противодавленческую паровую турбину (турбопривод) – одно из предлагаемых «Комтек-Энергосервис» решений, направленное на повышение энергоэффективности ТЭЦ. Реконструкция может быть реализована для питательных электронасосов с подачей от 270 до 720 м3/час.

Использование турбопитательного насоса взамен электродвигателя позволяет:

- Эффективно регулировать производительность насоса за счет изменения числа оборотов ротора, т.е. использовать самый экономичный вид регулирования.

- Поддерживать при помощи питательного насоса минимальный перепад давления на регулирующем клапане котлоагрегата.

- Снизить потребление электроэнергии на собственные нужды за счет замены электропривода питательного насоса на турбопривод.

- Увеличить выработку и отпуск электроэнергии и тепла на станции за счет дозагрузки турбин «ПТ» или «Р» дополнительным острым паром в количестве необходимом для работы турбопривода.

Наша компания готова осуществить весь комплекс работ по реконструкции турбопитательных электронасосов «под ключ», в том числе: разработку рабочей документации, изготовление турбопривода и вспомогательного оборудования, выполнение строительно-монтажных и пуско-наладочных работ, обучение персонала Заказчика и сдача объекта в эксплуатацию. Все эти работы могут быть осуществлены в довольно сжатые сроки: 12-14 месяцев.

Для определения оптимальной конструкции турбопривода необходимо учитывать диапазон изменения параметров пара на входе и выходе из турбины; необходимый уровень автоматизации процессов управления и др. При необходимости специалисты компании «Комтек-Энергосервис» окажут необходимые консультации по заполнению опросного листа.

Общий вид питательного турбонасоса

Турбопривод Р-3,7-1,28/0,2 П к питательному насосу ПН-500-185 Иркутская ТЭЦ-11 2011 г.

Турбопривод Р-4,7-1,08/0,15 П к питательному насосу ПН-720-185 Красноярская ТЭЦ-1 2012 г.

Турбопривод Р-3,7-1,4/0,17 П к питательному насосу ПН-580-185. Нижнекамская ТЭЦ-1 2013 г.

Турбопривод Р-3,7-1,8/0,75 П к питательному насосу ПН-580-185. Ново-Кемеровская ТЭЦ 2014 г.

Турбоприводы Р-3,15-2,8/1,3 П к питательным насосам ПН-500-180 ст.№5, 6. Казанская ТЭЦ-3 2014 г.

Турбопривод Р-1,6-1,0/0,13 П к питательному насосу ПН-270-150 ст.№9. Саровская ТЭЦ 2016 г.

www.comtec-energoservice.ru