ОАО “НПП “Компенсатор”, производство и поставки сильфонной продукции

Краткая справка о лидере Российского рынка компенсаторов. Основано предприятие в 1981 году. В первые годы своего существования ориентировалось на судостроительную отрасль, в которой давно уже созрела необходимость в производстве сильфонных компенсаторов, т.к. потребность в них уже в то время была высока.

В рамках научно-исследовательских и опытно-конструкторских работ осуществлялось создание изделий: разработка технической документации, изготовление опытных образцов и их испытания.

Цех сильфонных компенсаторов для серийного выпуска изделий был запущен на нестандартном оборудовании спроектированном и созданном специально для этих целей, а результаты выполненных НИОКР и всю технологическую документацию по серийному выпуску изделий для нужд судоходства передали на судостроительный завод им. А.А Жданова и ФГУП “ПО “Севмаш”.

В середине 80-х годов предприятие занималось выполнением многочисленных НИОКР по созданию сильфонных компенсаторов для таких организаций как: ЦКБМ “Рубин”, СПМБМ “Малахит”, ЦМКБ “Алмаз”, для нужд судостроения, а в период активного развития отрасли отечественного ракетостроения были выполнены НИОКР

ИТР предприятия сократились в несколько раз из-за неопределенностей в работе, хотя так называемый «костяк» предприятия сохранился. Новое время ставило новые задачи, но переход к рыночным отношениям был достаточно тяжел, и лишь наработанный опыт, упорство и свежие идеи помогли преодолеть трудности и выйти на новый уровень возможностей.

Предприятие стало активно внедрять мощные программные комплексы, позволяющих конструкторско-технологическому бюро сильно увеличить производительность в сложных вычислениях, при расчете и проектировании.

Внедрялась система современного менеджмента и документа оборота. Закупались за рубежом и вводились в эксплуатацию линии механосборки, компьютеризированные комплексы формования сильфонов, заменяя тем самым технически устаревшее оборудование. (Модернизация и инновация – как шаги к успеху.) Все эти нововведения помогли добиться хороших объемов продаж и выстроить общероссийскую дилерскую сеть.

Система менеджмента качества международного стандарта позволяла осуществлять поставки в страны дальнего и ближнего зарубежья. Рост объема производства и продаж стал расти, что и продолжает делать, по сей день. С уверенностью можно заключить что, предприятие ОАО «НПП «Компенсатор» было и является одним из ведущих производителей сильфонных компенсаторов России.

Контактная информации компании ОАО НПП “Компенсатор”

Местонахождение: г.Санкт-Петербург, ул. Корабельная, д.6

Контактные телефоны:

Приемная

- Телефон: (812) 784-16-69

- Факс: (812) 784-97-30

Отдел сбыта

- Телефон: (921) 563-56-05

- Факс: (812) 784-89-87

Электронная почта: [email protected]

silphon.ru

История завода АО «НПП «КОМПЕНСАТОР» – ведущий разработчик и производитель сильфонов и СКУ

- Главная

- /

- О заводе

- /

1977г – на базе Ленинградского судостроительного завода им. Жданова созданы подразделения СКАУ (сильфонные компенсаторы и амортизирующие устройства), Невского проектно-конструкторского бюро, которые размещены на территории Ленинградского судостроительного завода им. Жданова.

1978г – начато освоение лицензии фирмы Metallschlauch-Fabrik Pforzheim” (“Hydra”) по производству сильфонов и сильфонных компенсаторов.1979г – начаты НИОКР по созданию сильфонных компенсаторов для нужд судостроения, для ракетно-космических систем, и тепловых сетей.

1981г – создано Специальное конструкторско-технологическое бюро «Компенсатор» с подчинением судостроительному заводу им.А.А.Жданова и Второму Главному производственному управлению Министерства судостроительной промышленности.

1982г – разработаны первые технические условия на сильфонные компенсаторы для компенсации температурных деформаций трубопроводов в тепловых сетях Ленинграда.

1984г – завершена разработка уникальных сильфонных компенсаторов для газовыхлопных систем двигателей гражданских судов и кораблей военно-морского флота.

1985г – завершены НИОКР по созданию сильфонных компенсаторов для ракетно-космического комплекса «Энергия-Буран». Ряд сотрудников предприятия награжден правительственными наградами.

1986г – СКТБ «Компенсатор» получило статус Головной организации по Государственным испытаниям сильфонной техники.

1989г – введена в эксплуатацию отраслевая испытательная станция в г. Гатчина Ленинградской области.

1989г – работы по созданию сильфонных компенсаторов для тепловых сетей были высоко оценены и включены в “Комплекс работ по строительству и реконструкции тепловых сетей централизованного теплоснабжения Ленинграда, городов Западной Сибири и Московской области, объектов Госагропрома СССР с применением новых топливо – сберегающих технологий, материалов и изделий.

1989г – разработка и поставка сильфонных компенсаторов для холдинга CKD Prague (Чехословакия).

1994г – созданы сильфонные компенсаторы для трубопроводов резервуаров типа РВЦ нефтеналивных терминалов.

1998г – разработаны ТУ на компенсаторы и уплотнения сильфонные металлические для судовых трубопроводов и оборудование.

2002г – завершена разработка сильфонных компенсаторов для трубопроводов нефтеперекачивающих станций на давление 75 кгс/см2.

2005 – система менеджмента качества предприятия сертифицирована в органе по сертификации TÜV CERT фирмы TÜV NORD CERT GmbH & Co.RG.

2006г – 4 ноября 2006 года Комитет по государственному управлению имуществом Санкт-Петербурга принял решение об акционировании ФГУП “НПП Компенсатор” и преобразовании его в открытое акционерное общество “Научно-производственное предприятия Компенсатор”.

2010г – начато серийное производство теплогидроизолированных сильфонных компенсационных устройств.

2012г – разработка уникальных компенсаторов для атомной промышленности. ТУ на производство серийной продукции согласованы с Концерном Росэнергоатом.

2015г – с 1 февраля 2015 года с целью приведения наименования Общества в соответствие с нормами главы 2 ГК РФ (ФЗ от 05.05.2014 №99 ФЗ) изменено фирменное наименование Общества на Публичное акционерное общество «Научно-производственное предприятие «Компенсатор» (ПАО «НПП «Компенсатор»).

2016г – с 16 мая 2016 года с целью приведения наименования Общества в соответствие с нормами главы 2 ГК РФ (ФЗ от 05.05.2014 №99 ФЗ) изменено фирменное наименование Общества: полное – Акционерное общество “Научно-производственное предприятие “Компенсатор”, сокращенное – АО “НПП “Компенсатор”.

2017г – предприятие оформило патент на продукцию для тепловых сетей.

2016 – 2020г – на заводе реализуется масштабная программа модернизации производства и обновления станочного парка.

www.kompensator.ru

История завода АО «НПП «КОМПЕНСАТОР»

1977г – На базе Ленинградского судостроительного завода им. Жданова созданы подразделения СКАУ (сильфонные компенсаторы и амортизирующие устройства), Невского проектно-конструкторского бюро, которые размещены на территории Ленинградского судостроительного завода им. Жданова.

1978 г – Начато освоение лицензии фирмы Metallschlauch-Fabrik Pforzheim” (“Hydra”) по производству сильфонов и сильфонных компенсаторов.

1979г – Начаты НИОКР по созданию сильфонных компенсаторов для нужд судостроения, для ракетно-космических систем, и тепловых сетей.

1982г – Разработаны первые технические условия на сильфонные компенсаторы для компенсации температурных деформаций трубопроводов в тепловых сетях Ленинграда.

1984г – Завершена разработка уникальных сильфонных компенсаторов для газовыхлопных систем двигателей гражданских судов и кораблей военно-морского флота.

1985г – Завершены НИОКР по созданию сильфонных компенсаторов для ракетно-космического комплекса «Энергия-Буран». Ряд сотрудников предприятия награжден правительственными наградами

1986г – СКТБ «Компенсатор» получило статус Головной организации по Государственным испытаниям сильфонной техники.

1989г – Введена в эксплуатацию отраслевая испытательная станция в г. Гатчина Ленинградской области.

1989г – Работы по созданию сильфонных компенсаторов для тепловых сетей были высоко оценены и включены в “Комплекс работ по строительству и реконструкции тепловых сетей централизованного теплоснабжения Ленинграда, городов Западной Сибири и Московской области, объектов Госагропрома СССР с применением новых топливо – сберегающих технологий, материалов и изделий.

1989 – разработка и поставка сильфонных компенсаторов для холдинга CKD Prague (Чехословакия).

1994г – Создание сильфонных компенсаторов для трубопроводов. резервуаров типа РВЦ нефтеналивных терминалов.

1998г – Создание ТУ на компенсаторы и уплотнения сильфонные металлические для судовых трубопроводов и оборудование.

2002г – завершена разработка сильфонных компенсаторов для трубопроводов нефтеперекачивающих станций на давление 75 кгс/см2.

2005 – Система менеджмента качества предприятия сертифицирована в органе по сертификации TÜV CERT фирмы TÜV NORD CERT GmbH & Co.RG

2006г – 4 ноября 2006 года Комитет по государственному управлению имуществом Санкт-Петербурга принял решение об акционировании ФГУП “НПП Компенсатор” и преобразовании его в открытое акционерное общество “Научно-производственное предприятия Компенсатор”.

2010г – Начато серийное производство теплогидроизолированных сильфонных компенсационных устройств.

2012г – Разработка уникальных компенсаторов для атомной промышленности. Согласование ТУ на производство серийной продукции с Концерном Росэнергоатом.

2015г – с 1 февраля 2015 года с целью приведения наименования Общества в соответствие с нормами главы 2 ГК РФ (ФЗ от 05.05.2014 №99 ФЗ) изменено фирменное наименование Общества на Публичное акционерное общество «Научно-производственное предприятие «Компенсатор» (ПАО «НПП «Компенсатор»).

2016г – с 16 мая 2016 года с целью приведения наименования Общества в соответствие с нормами главы 2 ГК РФ (ФЗ от 05.05.2014 №99 ФЗ) изменено фирменное наименование Общества: полное – Акционерное общество “Научно-производственное предприятие “Компенсатор”, сокращенное – АО “НПП “Компенсатор”.

local.kompensator.ru

АО «НПП «Компенсатор» – Расчет трубопроводных систем на прочность

- Главная

- /

- Услуги

- /

При АО «НПП «Компенсатор» действует ЗАО «Проектно-инжиниринговая компания Компенсатор».

Компания предлагает следующие инжиниринговые услуги:

- Прочностные расчеты трубопроводных систем;

- Разработка и проектирование опорно-подвесной системы;

- Выполнение рабочей документации;

- Комплексные поставки оборудования;

- Шефмонтаж.

Основные задачи, решаемые с применением сильфонных компенсаторов:

- Компенсации статических нагрузок на трубопровод и оборудование от температурных деформаций;

- Снижение динамических нагрузок от воздействия внешних факторов, таких как:

- Просадка и крен фундаментов оборудования и опорно-подвесных систем;

- Гидроудары, приводящие к низкочастотной вибрации трубопровода;

- Вибрации, вызванные работой оборудования;

- Сейсмические воздействия.

- Снятие нагрузок с приемо-раздаточных патрубков резервуаров, с фланцев и патрубков насосно-компрессорного оборудования;

- Компенсация несоосности трубопровода при монтаже.

Перечисленные задачи решаются следующим путем:

- Сбор, проработка и анализ исходных данных (информация предоставляется заказчиком). В случае необходимости, проведения замеров конфигурации трубопроводов производят специалисты нашей компании;

- Выдача технического задания на технические работы;

- Выполнение программных расчетов трубопроводов;

- Выдача рабочей документации;

- Изготовление и комплексная поставка компенсирующих устройств, опорно-подвесной системы, и прочих элементов трубопровода;

- Мониторинг.

Генеральный директор ЗАО «ПИК Компенсатор»: Давыдов Сергей Васильевич

Тел./факс: (812) 785-38-73 / 783-32-69

E-mail: [email protected]

Cайт: http://www.zaopik.ru

www.kompensator.ru

“АО “НПП “Компенсатор”” – контакты, товары, услуги, цены

АО «НПП «Компенсатор», созданное в 1981 году как Специальное конструкторско-технологическое бюро «Компенсатор», на сегодняшний день является ведущим российским производителем сильфонных компенсаторов и компенсационных устройств для нужд различных отраслей промышленности. Предприятием разработаны и серийно поставляются сильфонные компенсаторы для объектов различных отраслей, а именно: для магистральных и внутриквартальных тепловых сетей, нефте- и газопроводов;

для технологических трубопроводов и разгрузки насосно-компрессорного оборудования нефтеперерабатывающих и нефтехимических заводов, для резервуарных парков хранения нефтепродуктов, для нефтеперекачивающих станций;

для паро- и газотурбинного оборудования, в системах регулирования насосных и компрессорных систем, системах паровых котлов, общестанционных связывающих трубопроводах, на газовыхлопных трактах двигателей внутреннего сгорания;

для реакторов, турбоустановок и общестанционных систем АЭС и ТЭЦ;

для систем холодного и горячего дутья и в системах газоочистки металлургических комбинатов;

для всех систем жизнеобеспечения гражданских судов и кораблей военно-морского флота, а также в авиакосмическом комплексе;

для транспортирования сжиженных газов в криогенной технике;

для автомобилестроения и моторостроения, целлюлозно-бумажной промышленности и др.

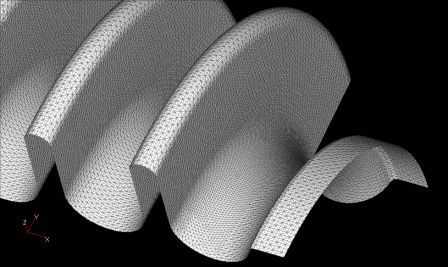

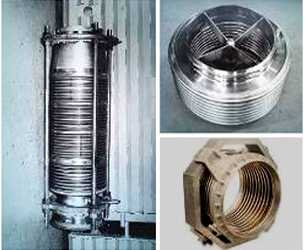

В настоящий момент предприятие разрабатывает и производит сильфонные компенсаторы от 50мм до 5м, на давление от полного вакуума до 300/см² кг и температуру от -250 до 550 градусов Цельсия, материальное исполнение от черной низколегированной стали до высоколегированных сталей и титана. Сильфонный компенсатор – устройство, состоящее из сильфона, присоединительной и ограничительной аппаратуры, способное поглощать и уравновешивать относительные перемещения определенной величины и частоты, возникающие в герметично соединенных конструкциях, и проводить в этих условиях газы, жидкости, пар. Основной элемент сильфонного компенсатора – сильфон – упругая осесимметричная гофрированная металлическая оболочка, способная растягиваться, сжиматься, изгибаться или сдвигаться под действием давления, температуры, силы или момента силы В производстве используется три метода формования сильфонов: – метод гидроформования, при котором формовочное давление равномерно распределяется на всей поверхности сильфона, что позволяет обеспечить равномерную нагрузку при одновременной формовке всех гофров сильфона и изготовить сильфон с минимальной пластичной деформацией материала (т.е. в сильфоне практически отсутствуют места концентрации напряжений, что способствует его более длительной эксплуатации). – формование сильфонов резиновыми эластомерами. Сильфоны, отформованные на специальных прессах резиновыми эластомерами, не уступают по качеству и техническим характеристикам гидроформованным сильфонам. – изготовление сильфонов способом раскатки(данным способом изготавливаются сильфоны DN 1600 … 5000 мм.). Срок эксплуатации компенсаторов ва составляет 20-50 лет, из них гарантийный срок эксплуатации – до 10 лет со дня ввода в эксплуатацию. Высокое качество продукции обеспечено пооперационным контролем на полном цикле изготовления продукции (от входного контроля материала до выхода готового изделия). Постановка продукции на производство осуществляется с учетом требований ГОСТ 15.201. Производственный комплекс предприятия включает в себя испытательный центр, позволяющий проводить приемо-сдаточные, приемочные, сертификационные, квалификационные и другие испытания. По требованию заказчика приемка продукции помимо ОТК предприятия проводится уполномоченными организациями: ГАН, ВП, Морского (речного) Регистра и др. Предприятие имеет все необходимые для разработки и производства продукции лицензии и сертификаты, в т.ч. основополагающие (Ростехнадзора, СЕМТУ, Системы сертификации топливно-энергетического комплекса), на предприятии внедрена система менеджмента качества (Сертификат ISO 9001, выданный немецким ТЮФ СЕРТ). Заказчиками АО «НПП «Компенсатор» являются более 5000 организаций в России и странах СНГ, пользующихся нашими компенсаторами, в их числе: Транснефть, Роснефть, Лукойл, Росатом, крупнейшие судостроительные, машиностроительные заводы, металлургические комбинаты, предприятия теплоэнергетики и др. Наличие высококвалифицированной конструкторско-технологической службы предприятия позволяет разрабатывать технические изделия любой сложности в соответствии с индивидуальными требованиями заказчика для различных отраслей промышленности, а также оказывать техническое сопровождение, проведение консультационной поддержки (от заявки до введения изделия в эксплуатацию) и услуги по расчету трубопроводных систем. Более подробная информация на официальном сайте завода ( http://www.kompensator.ru/ )

npp-kompensator.tiu.ru

Статьи и публикации завода АО «НПП Компенсатор»

05.12.2011Применение направляющих опор на трубопроводах с осевыми сильфонными компенсаторами

В статье [1] мы рассмотрели расчет трубопровода на устойчивость. Если расчет показывает, что трубопровод не устойчив, то необходимо стабилизировать теплопровод расстановкой направляющих опор.

Направляющие опоры по функциональному назначению можно разделить на два вида:

- – опоры первого вида, обеспечивающие соосность патрубков осевого компенсатора и их перемещение строго…

Устойчивость трубопроводов с осевыми сильфонными компенсаторами

При проектировании трубопроводов с осевыми сильфонными компенсаторами (СК) перед проектировщиками встает вопрос о проверке устойчивости такого трубопровода, которую необходимо проводить для предотвращения возможного скидывания трубопровода со скользящих опор или разрушения трубопровода из-за превышения допустимых напряжений в стенке трубопровода при изгибе. Практический смысл расчета на устойчивость…

15.03.2011О назначенной наработке сильфонных компенсаторов

В современных трубопроводах для компенсации температурных деформаций все чаще применяются сильфонные компенсаторы. Основное назначение сильфонного компенсатора – компенсировать деформации трубопровода, не разрушая его и сохраняя герметичность.

www.kompensator.ru

Статьи: Традиции сохраняются – НПП « Компенсатор» был и остается ведущим предприятием по проектированию и изготовлению сильфонных металлических компенсаторов

04.04.2013На вопросы члена редколлегии журнала Ковалева Василия отвечает главный инженер ОАО «НПП Компенсатор» Рындин Владимир Ярославович.

Компенсаторы, производимые НПП « Компенсатор», являются незаменимым компонентом при строительстве атомных и тепловых станций, нефтеперерабатывающих, химических и металлургических заводов, теплосетей. Их применяют для компенсации температурных расширений и вибраций, возникающих в трубопроводе. Сильфонные компенсаторы используются также при производстве трубопроводной арматуры.

Первый компенсатор был разработан в начале двадцатого столетия немецким производителем Генрихом Витценманном, однако многое изменилось с тех пор. Расскажите историю развития компенсаторов на Вашем предприятии.

В 1974 году в соответствии с приказом Министра судостроительной промышленности СССР было начато строительство производства сильфонных компенсаторов для нужд ВМФ на территории Судостроительного завода им. А. А. Жданова (ныне ОАО «Судостроительный завод «Северная верфь»). Предполагалось создание производства на базе закупленного оборудования в ФРГ и лицензии на компенсаторы фирмы HYDRA WITZENMANN. С целью освоения закупленной лицензии в 1977 году началось формирование «Специального конструкторско-технологического бюро «Компенсатор», которое окончательно было сформировано в 1981 году. На основании проведенных исследований, многочисленных испытаний лицензионных изделий, анализа сравнительных характеристик отечественных и лицензионных компенсаторов совместно с представителями военной приемки министерства обороны был сделан вывод о невозможности использования лицензионных изделий для нужд ВМФ. Ранее поставлявшиеся для ВМФ изделия, изготавливаемые на отечественном оборудовании по технологии гидравлического формования сильфонов, разработанные ЦНИИ Технологии судостроения, значительно превосходили технологии, закупленные по лицензии. В результате проработки лицензии предприятие определило возможность применения лицензионных изделий на теплофикационных трубопроводах в городских тепловых сетях.

Подъем промышленного производства в 80-х годах привел к существенному развитию и становлению нашего предприятия как базового в СССР по компенсаторной технике. В результате численность предприятия достигла 500 человек, было полностью оснащено оборудованием серийное производство судостроительного завода, создано опытное производство, обеспечивающее создание, отработку и передачу изделий в серийное производство, создан и оснащен уникальным оборудованием испытательный центр. Затраты на создание подобного оснащения исследований многие фирмы не могут себе позволить в условиях рыночной экономики. Поэтому наше предприятие ОАО «НПП «Компенсатор» имеет на сегодня «крепкий фундамент» и продолжает оснащаться эффективным современным оборудованием, проводит реконструкцию и расширение производства.

Международная ассоциация производителей сильфонных компенсаторов TJMA создала свои стандарты, где подробно описаны требования конструкции сильфонных компенсаторов. Скажите, насколько при проектировании и изготовлении компенсаторов Ваше предприятие придерживается принципов и требований, изложенных в этих стандартах?

EJMA — документ довольно известный и широко применяемый. Более новым является Европейский стандарт EN 14917 с некоторым уточнением и расширением базовой части. Основные положения этих документов нами используются в части создания гофрированных оболочек. Что же касается остальных конструктивных элементов, то наше предприятие существенно ТРУБОПРОВОДНАЯ 70 АРМАТУРА И ОБОРУДОВАНИЕ • 2 (65) 2013 изменило подход к проектированию. Аналитические исследования и проведенный объем ресурсных испытаний показал необходимость изменений конструктивных элементов в сторону повышения надежности и долговечности, обеспечения стабильности параметров изделий в течение всего срока службы в особенности при создании высоконагруженных изделий. Компенсаторы, работающие в области высоких температур, также требуют привнесения существенной корректировки элементов конструкции.

С какими иностранными и российским и предприятиями конкурирует НПП КОМПЕНСАТОР, что Вы считаете своими преимуществами в конкурентной борьбе?

Основными конкурентами нашего предприятия можно назвать ОАО «Металкомп», Тульский патронный завод, производство сильфонных клапанов в Белгороде и В. Новгороде, а также многочисленные представители поставщиков импортной компенсаторной техники. Наши несомненные преимущества — это сохранение научного потенциала предприятия, постоянное проведение опытно-конструкторских работ и испытаний новых видов продукции. Богатый накопленный опыт, наличие уникального производственного и испытательного оборудования позволили создать компенсаторы уникальные по своим параметрам. Кроме того, наше предприятие одно из немногих в России обладает всеми известными на сегодня методами формования сильфонов: методом гидроформования, методом формования сильфонов резиновыми эластомерами и методом изготовления сильфонов способом механической раскатки.

Из-за того, что во многих европейских странах, в Германии, Австрии, Швейцарии сворачивают атомную энергетику, производители компенсаторов этих стран устремились со своими компенсаторами на строящиеся АЭС в Россию. Насколько усилилась конкуренция со стороны европейских поставщиков компенсаторов?

В настоящий момент производственные мощности предприятия позволяют удовлетворить все заявки строящихся АЭС России на поставку металлических сильфонных компенсаторов размером от 50 миллиметров до 5000 миллиметров и температурой проводимой агрессивной среды от -250 oС до 550 oС серийно.

Питерские предприятия, созданные в начале века, в царское время, и получившие свое развитие в советское время, прошли через процедуру банкротства или обанкрочены, такие как «Балтийский завод», завод «Русский дизель», как Вашему предприятию удалось выжить в этих сложных условиях?

Выжить в сложных условиях переходного периода (при деиндустриализации промышленности) нам помогли три основных фактора:

- наше предприятие сформировалось не в «царское время», а на подъеме экономики 80-х годов с передовым на то время оборудованием;

- взвешенная политика руководства предприятия: сокращение вспомогательных производств, подразделений;

- сохранение ключевых сотрудников и высококвалифицированных кадров;

- востребованность производимыми предприятием компенсаторов основными отраслями промышленности страны, как например: транспортировка нефти, нефтехимическая, металлургическая, энергетическая.

Об инженерных кадрах Вас хочу спросить. Инженерные специальности скажем прямо у молодежи не пользуются авторитетом. Отсутствие молодых инженерных кадров в конструкторских бюро, в цехах приводит к стагнации производства, нет изобретений, нет новых рационализаторских предложений. Как этот вопрос с молодыми кадрами решается на Вашем предприятии?

Производство располагает всеми возрастными группами как среди рабочих и ИТР, так и вспомогательных подразделений. Поэтому преемственность имеет место быть, как и передача навыков. Разрыв между старыми опытными сотрудниками и молодыми существует только в конструкторских и технологических подразделениях. Однако молодые технологи с увлечением работают над освоением нового современного оборудования, например с ЧПУ. Молодые сотрудники конструкторских подразделений, хорошо подготовленные к автоматизированному проектированию, за 3 года работы становятся самостоятельными при условии наличия личностных качеств и мотивации к труду.

И последний, традиционный вопрос, какие новые виды компенсаторов Ваша компания могла бы предложить российским потребителям?

Предприятие не стоит на месте. Постоянно совершенствуются новые типы компенсаторов, особенно для рынка теплоэнергетики с учетом новых требований и стандартов отраслей промышленности и норм безопасности. У наших конструкторов появляются новые идеи и как следствие они воплощаются в новые разработки по компенсаторной технике. При постановке на производство новых типов компенсаторов проводятся специальные испытания и исследования по их надежности, долговечности.

Совсем недавно наша компания выиграла тендер на поставку разгруженных компенсаторов диаметром 2000 мм, аналога которому не смогло предложить ни одно предприятие, ни в России, ни за рубежом. Наше предприятие стало автором проекта международного стандарта «Компенсаторы сильфонные металлические для тепловых сетей. Общие технические условия», который был опубликован в Вашем журнале.

www.kompensator.ru