Теплообменник для вентиляции: воздушный, водяной, пластинчатый

СодержаниеСвернутьТеплообменник

Теплообменник на дымоход для чиллера по принципу своего действия делится на 3 вида: смесительные, рекуперативные и регенеративные.

Каждый из таких типов водяного теплообменника обладает некоторыми особенностями, а поэтому хотелось бы рассмотреть данные варианты более детально.

Виды теплообменников

data-ad-client=”ca-pub-9337857885889635″

data-ad-slot=”9967522739″

data-ad-format=”auto”>

Рекуперативные теплообменники. Именно такие устройства считаются наиболее распространенными. Здесь теплоносителям свойственно омывать стенку прибора со всех сторон и при этом обмениваться необходимым количеством теплоты. Процесс обмена теплом осуществляется на постоянной основе и обладает типичным стационарным характером.

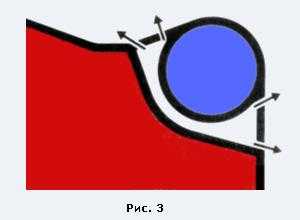

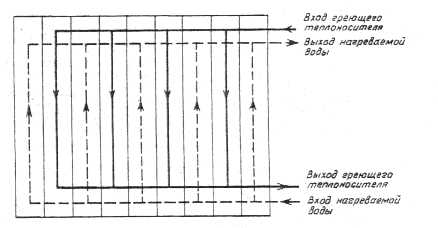

Воздушный теплообменник, в основе которого лежит рекуператор подразделяется в зависимости от того, в каком направлении двигаются непосредственно теплоносители. В случае, когда наблюдается параллельное движение в одном и том же векторе, их принято считать прямоточными, и наоборот, в случае с противоположным движением, такое устройство называют противоточным рекуперативным теплообменником.

Существуют также теплообменники, где наблюдается перекрестный ток и перпендикулярная схема движения. Надо отметить, что это еще не все варианты теплообменника с рекуператором, так как имеются еще и устройства, с более сложной и нестандартной схемой движения.

Согласно особенностям конструкции рекуперативные теплообменники бывают с пластинчатыми и кожухотрубными типами поверхности. Также присутствуют данные приборы, в которых поверхность является вращающейся. Для них свойственно обладать высоким коэффициентом теплопередачи, что для водяного имеющего рекуператор крайне важно.

Регенеративные теплообменники. Суть работы такого типа устройства заключается в том, что одна и та же поверхность поддается обмыванию сначала горячими, а потом и холодными вариантами теплоносителя. Во время контакта с горячим теплоносителем, для стенки свойственно производить аккумуляцию тепла, после чего передавать ее уже холодному виду теплоносителя.

Такой воздушный прибор для чиллера внутри содержит специальную насадку… Как правило, такой элемент изготавливается из металла или кирпича, но иногда применяются и другие материалы.

Смесительные. В таком случае теплообменника 150 для чиллера характерным является явление перемешивания различных видов теплоносителей, так как во время функционирования прибора они вступают в непосредственный контакт между собой. В общем, процесс передачи тепла проходит в режиме стационара и сопровождается постоянным испарением ненужной жидкости.

Лучше всего смесительные варианты теплообменников 150 применять в тех случаях, когда можно быстро и легко разделить разные виды теплоносителей после того, как весь процесс передачи теплообмена завершиться. Например, среди подобных пар можно выделить воду и воздух.

Где используются

В нынешнее время теплообменник на дымоход для чиллера применяется для любой системы, которая занимается охлаждением или нагревом жидкой среды. В общем, теплообменники марки 150 и другие достаточно широко используются в промышленности, сельском хозяйстве, производственных предприятиях, где надо создать определенные условия для работы чиллера в частности и системы, в общем. Словом водяной теплообменник, имеющий рекуператор используется:

- на различных морских судах с целью опреснять типичную соленую воду;

- для системы отопления, водоснабжения;

- в процессе пастеризации хмельных напитков, а также молочных продуктов, соков и других продуктов питания, где есть такая необходимость во время производства;

- с целью осуществлять разного рода технологические процессы;

- для того чтобы охлаждать или наоборот нагревать разные продукты, изготовленные на основе нефти.

Многие предприятия предпочитают использовать водяной пластинчатый теплообменник 150, так как он является наиболее компактным, а соответственно наиболее удобным для монтажа. Кроме того, преимуществами такого теплообменника для всей системы является и то, что он работает с минимальными потерями давления и тепла и обладает высоким ККД.

к меню ↑

Советы по выбору

data-ad-layout=”in-article”

data-ad-format=”fluid”

data-ad-client=”ca-pub-9337857885889635″

data-ad-slot=”9725334793″>

Теплообменник для вентиляции

Для правильной работы системы необходимо подобрать такую модель теплообменника 150, чтобы она оказалась наиболее эффективной. Среди основных показателей такого устройства можно выделить – массу, габариты, степень тепловой производительности, отличия конструкции, условия теплообмена, физические и химические характеристики, рекуператор и его свойства, эстетическая привлекательность и другие.

Конструктивные показатели.

Выбирая водяной теплообменник для чиллера надо учитывать следующие нюансы:

- Если наблюдается обмен двух газов и двух жидкостей, то лучше всего применить элементную модель теплообменника 150 для системы. Когда из-за габаритной конструкции нет возможности использовать такой вариант устройства, то можно выбрать кожухотрубчатый теплообменник.

- В случае, когда жидкость подогревается паром, желательно прибегнуть к использованию кожухотрубчатые приборы, в которых сначала пара доставляется в трубу, а потом уже и в пространство между трубами.

- Для предприятий, работающих в агрессивной среде – наиболее удачными вариантами считаются оросительные, рубашечные или погружные водяные аппараты для чиллера.

- В ситуации, когда условия теплообмена кардинально отличаются по разные стороны прибора, надо использовать плавниковые или ребристые трубчатые теплообменники для системы.

Показатели качества. Здесь необходимо обращать внимание на технический уровень. Различают относительный, абсолютный и перспективный. Наиболее эффективным для системы является теплообменник, имеющий рекуператор, где использован перспективный уровень. Но, для несложных систем вполне подойдут и первые два варианта теплообменников для чиллера.

Долговечность и надежность. Главными количественными показателями долговечности считаются период службы и технические характеристики. Если говорить о надежности, то такой показатель характеризуется свойством аппарата работать в нормальном режиме, не ломаясь, а в случае какой-то неполадки возможностью его отремонтировать в кратчайшие сроки.

Показатели эргономики и эстетики. Сегодня создаются такие водяные теплообменники, которые не только идеально работают, но и своим внешним видом не портят интерьер в том или ином помещении. Как правило, привлекательный внешний вид теплообменника 150 полностью соответствует экономичной и выгодной конструкции.

Наиболее важным аспектом в данном показателе является оттенок устройства. Таким образом, можно повлиять не только на эстетическую составляющую, но и на утомляемость сотрудника, а соответственно и на его трудоспособность.

Коэффициент полезного действия. Для любой системы важно чтобы рекуператор для чиллера работал с максимальной производительностью. Такой показатель рассчитывается достаточно легко – нужно количество теплоты, которое передается холодному типу носителя тепла от горячей части разделить на то количество теплоты, которое является максимально возможным для конкретного агрегата.

к меню ↑

Советы по чистке

Для того чтобы теплообменник 150 работал как можно дольше и при этом не ломался за ним нужно ухаживать. Теплообменник своими руками почистить совсем не сложно, а главное – это четко соблюдать инструкцию. В первую очередь необходимо отключить полностью электрическое питание, чтобы в рекуператор и трубу не поступали никакие вещества.

Затем надо аккуратно снять крышку, защищающую элементы прибора, расположенные в его внутренней части. Теперь откручивается камера сгорания, и рекуператор на некоторое время теряет свою защиту. Если на протяжении долгого периода времени человек не чистил теплообменник 150, то ан его внутренних стенках будет большое количество пыли, которую нужно удались, например, с помощью пылесоса.

Теплообменник для вентиляции

Теперь можно приступать к чистке горелки с форсунками, расположенной снизу камеры. Для этого такую деталь теплообменника для чиллера нужно протереть влажной тряпкой. Здесь нужно действовать предельно аккуратно, так как если перестараться, то можно повредить некоторые детали и рекуператор не сможет уже полноценно функционировать.

Главной целью, которая преследуется на данном этапе, является добиться того, чтобы форсунки теплообменника 150 идеально пропускали потоки газа.

Промывать теплообменник для системы газового котла нужно как с внешней, так и с внутренней стороны. С такой целью используется обычная вода с применением химических средств, которые способны удалять накипь и ржавчину и теплообменник 150 на определенный период времени должен находиться в сосуде с этой водой.

Потом применяя сильный напор воды, остатки ненужных вещиц удаляются с теплообменника. В конечном итоге, система будет работать гораздо эффективнее

к меню ↑

Теплообменник своими руками — видео

seositi.ru

Пластинчатые теплообменники – принцип работы, конструкция, виды

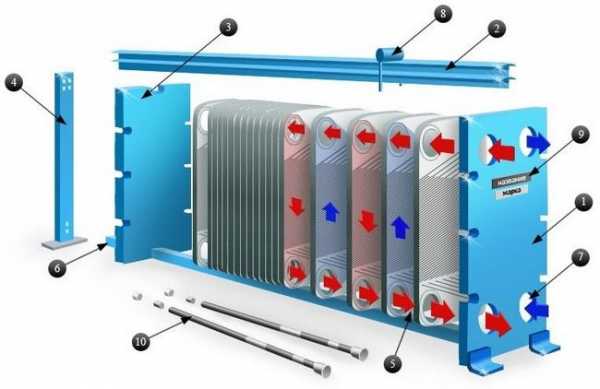

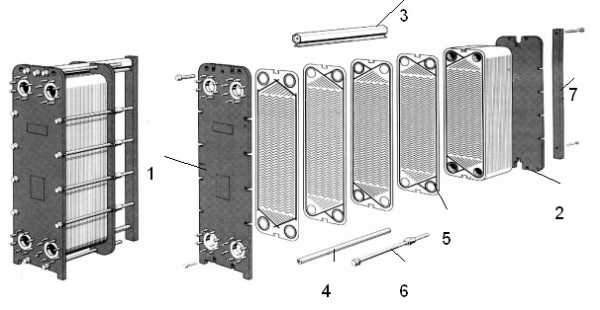

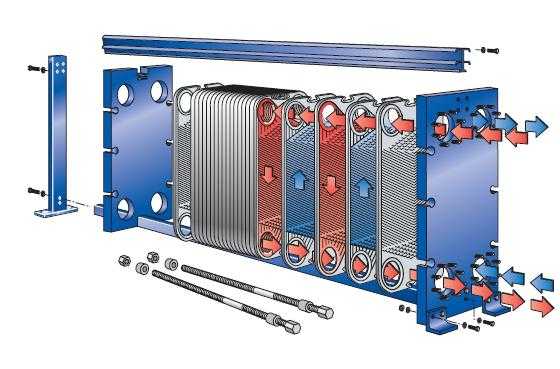

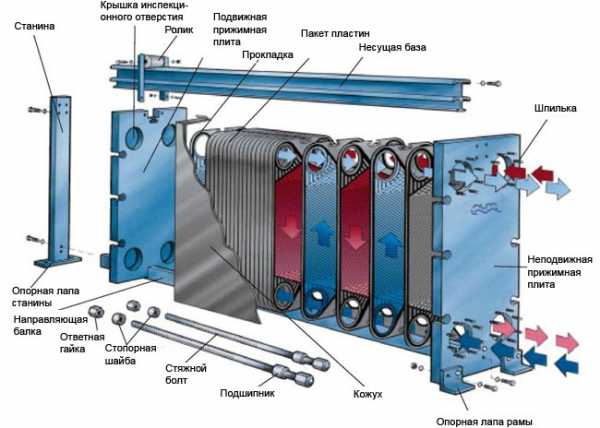

1 – передняя неподвижная плита, 2

– верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 – шильд с названием и техническими данными, 10 – шпилькиПластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM – для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара

www.teploprofi.com

Пластинчатый теплообменник

Пластинчатый теплообменник — компактная теплоэнергетическая установка, обеспечивающая обмен тепловой энергией между различными средами. По характеру взаимодействия фаз он относится к рекуперативному оборудованию поверхностного типа, у которого в качестве теплоносителей применяется газ, вода и ее пары.

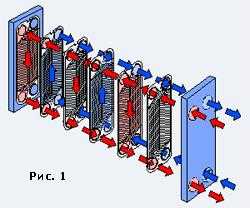

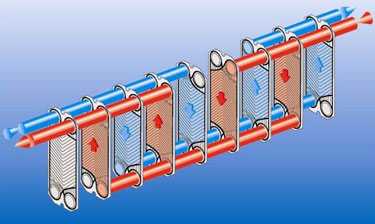

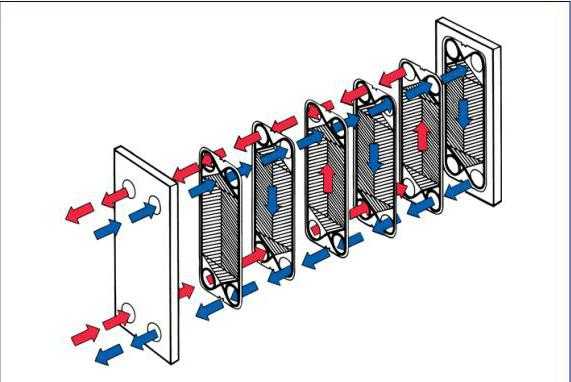

Конструкция пластинчатого теплообменника собирается из гофрированных пластин, изготовленных из высоколегированных сплавов методом холодной штамповки. Они набираются в единый пакет и создают щелевые каналы, по которым в принудительном турбулентном потоке независимо движутся две среды (нагреваемая и охлаждающая), одновременно омывающие каждую перегородку с разных сторон.

Подача и отвод носителей осуществляется через порты коллекторов. Для герметичности каждая стенка оснащается фасонным и кольцевым уплотнением. Далее пакет закрывается основной и прижимной плитами, после чего жестко фиксируется стяжными болтами. Пластинчатые теплообменники паяного типа изготавливаются в неразборном корпусе. Таким образом:

- Исключается контакт внешней атмосферы с движущимися в противотоке теплоносителями.

- Обуславливается легкость управления и равномерность теплопередачи.

- Обеспечивается высокий КПД и предельная компактность.

- Значительный эксплуатационный ресурс.

Пластины могут быть толщиной от 0.4 ÷ 1,0 мм и иметь индивидуальный профиль гофры. Наиболее распространен V-образный способ создания оребрения. Ведущие лидеры, такие как шведская группа компаний Alfa Laval и российский производитель «Теплотекс АПВ», используют пластины с оригинальным запатентованным штампом, который обуславливает образование требуемой турбулентности носителей и наибольшую теплоотдачу.

В роли материала прокладок применяют этилен-пропиленовый или фторовый каучуки, обладающие отличной эластичностью, механической прочностью и износостойкостью. Поэтому прежде чем купить пластинчатый теплообменник, следует понять, что только высокотехнологичное производство обеспечивает безупречную чистоту поверхности и равномерность толщины пластин, так как именно эти факторы определяют степень долговечности и функциональности агрегата.

Основные виды

Пластинчатые теплообменные аппараты классифицируются по технологии изготовления и по особенностям движения потоков.

В первом случае их разделяют на:

- Паяные. Они отличаются монолитным корпусом и характеризуются малым внутренним объемом и способностью успешно противостоять перепадам давления.

- Полусварные. Предназначены для промышленного использования с присутствием одной агрессивной среды, в частности фреонов, или при повышенном уровне как температуры, так и давления. Систематически требуется промывка рекуператоров данного типа в силу специфики конструкции пластинчатых теплообменников.

- Разборные. Эти модели полностью ремонтопригодны, пригодны для бытового и профессионального применения. Позволяют адаптировать технические характеристики при изменении нагрузки.

По назначению и компоновке представлены следующие виды:

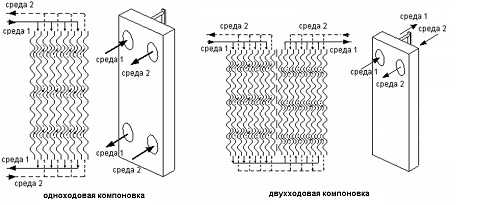

- Одноходовые. Их можно сразу определить по одностороннему нахождению патрубков, так как перемещение потоков идет в одном направлении, а противоток создается путем антагонистического расположения портов подачи.

- Двухходовые. Компилируются из 2-х одноходовых блоков, и соответственно обладает двумя фронтальными головными панелями, оснащенными присоединительными штуцерами. За счет эффективности и небольших размеров это оптимальный по принципу работы теплообменник для горячего водоснабжения.

- Многоконтурные. Получили распространение только для специализированных технологических процессов со сложной схемой вариации тепловых режимов.

Области применения

В мире теплоэнергетики пластинчатый теплообменный аппарат совершил инновационный прорыв и мгновенно вытеснил с рынка громоздкие и менее эффективные аналоги.

Рекуперативные процессы теплообмена – неотъемлемые технологические циклы в коммунальной и в производственной сфере.

Применение пластинчатых теплообменников возможно классифицировать по следующим категориям:

- В системах охлаждения оборудования в машиностроительной и судостроительной отраслях, в металлообработке и легкой промышленности.

- На объектах коммунального теплоснабжения, ГВС и кондиционирования.

- В составе комплексов по выпуску пищевой и химической продукции.

Чтобы правильно сделать выбор, потребуется произвести расчет на прочность и проектную мощность в зависимости от принципа действия пластинчатого теплообменника. Общие алгоритмы дают ощутимую погрешность, так как ввиду конструктивных особенностей необходимо вводить многочисленные коэффициенты.

www.teplotex.ru

обзор устройства и области применения

Одним из основных аспектов создания энергоэффективной системы обогрева и вентиляции зданий и сооружений, является решение проблемы подогрева поступающего воздуха и сведение к минимуму потерь тепла при удалении воздуха отработанного. Для обеспечения процесса передачи тепла от удаляемого воздуха приточному предназначены специальные агрегаты, называемый рекуператорами. Рассмотрим основные виды, принципы действия и условия применения такого рода устройств.

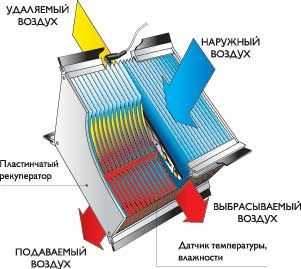

Рекуператоры подразделяются на два больших класса, в зависимости от конструктивного строения и принципа действия – пластинчатые и роторные. Каждый из них обладает как своими преимуществами, так и недостатками. В зависимости от характеристик помещения и условий использования, может применяться роторный или пластинчатый рекуператор. Остановимся более подробно на устройстве и принципе действия последнего.

Энергоэффективная система, берегущая тепло

Пластинчатый рекуператор представляет собой кассету, называемую блоком или теплообменником, оснащенную множеством тонких листов, которые могут быть выполнены из различных материалов: оцинкованной стали, алюминиевой фольги, пластика или специальной бумаги. Листы могут быть как гладкими, так и гофрированными.

Помимо материала, из которого выполнены элементы теплообменника, рекуператоры отличаются и по направлению воздушных потоков. В наиболее распространенном перекрестноточном типе рекуператоров потоки приточного и исходящего воздуха идут перпендикулярно друг другу, а в противоточном – в противоположных направлениях. Это связано с тем, что для эффективного обмена теплом потоки, в идеале, не должны соприкасаться друг с другом и перемешиваться.

Используя такой принцип работы, пластинчатый рекуператор обеспечивает бесперебойный подогрев входящего воздуха в холодное время года и сводит к практическому минимуму тот распространенный эффект вентиляционно-обогревательных систем, который принято называть «обогревом улицы». Что и является главной особенностью так называемых энергоэффективных систем.

Рекуператоры, в отличие от обычных систем вентилирования воздуха, способны не только достаточно успешно выполнять функции теплообмена, но и бороться с неприятными запахами, а отдельные виды позволяют справляться с повышенной влажностью помещения. Если вы не готовы приобретать пластинчатый рекуператор, вы можете попробовать изготовить его самостоятельно по данной инструкции.

Основные компоненты рекуперационной системы

В состав рекуперационной системы входит, помимо основного блока с пластинами и вентилятор. Кроме того, рекуператоры оснащаются:

- Системой отвода конденсата, неизбежно образующегося на пластинах, дабы избежать попадания воды в воздушный канал или образования в нем наледи. Такой конденсатосборник обязательно оборудуется водяным затвором, блокирующим работу вентилятора в случае появления избыточного количества влаги.

- В качестве устройства, регулирующего интенсивность воздушных потоков, используется специальный перепускной клапан. Важной конструктивной особенностью такого клапана и пластинчатого рекуператора является полное отсутствие подвижных деталей.

Как уже говорилось выше, теплообменники пластинчатого рекуператора могут быть выполнены из различных материалов. Каждый из них обладает своими свойствами, достоинствами и недостатками.

Попробуем сравнить их между собой:

Попробуем сравнить их между собой:

- Алюминиевые пластины или теплообменники из оцинкованной стали. Такие системы пользуются достаточно высокой популярностью из-за своей относительно невысокой стоимости. Однако, такой пластинчатый рекуператор обладает сравнительно невысоким КПД, поскольку регулярно нуждается в использовании режима оттаивания.

- Пластиковые теплообменники обладают более высоким коэффициентом полезного действия и эффективность, но и стоят значительно дороже.

- Пластины из специальной бумаги также отличаются высокой эффективностью, но такие теплообменники нельзя применять в помещениях с высоким уровнем влажности (бассейны, автомойки, некоторые промышленные помещения), поскольку конденсат довольно легко преодолевает стенки кассеты.

- Используются также и рекуператоры с двойной бумажной кассетой. Их КПД существенно выше, за счет дополнительного прогрева воздуха, но, все же, они также боятся большого уровня влажности воздуха.

Преимущества и недостатки

Как уже упоминалось выше, пластинчатый рекуператор воздуха обладает рядом несомненных преимуществ перед обычными вентиляционными системами.

Основными из них являются следующие:

- Высокая энергоэффективность, выражающаяся в минимальном уровне потери тепла.

- Возможность обогрева входящего воздуха в холодное или сырое время года.

- Минимальное энергопотребление при высоком коэффициенте полезного действия (от 40 до 80%).

- Отсутствие подвижных деталей существенно облегчает обслуживание системы и продлевает ее рабочий ресурс и долговечность. Остается лишь следить за тем, чтобы система не засорилась.

- Компактность всей системы, позволяющая монтировать ее практически в любых условиях.

- Легкость модернизации. В зависимости от задач, мощность и эффективность такого агрегата можно легко увеличить или уменьшить добавив или изъяв пластины.

Правда, любой пластинчатый рекуператор имеет и один достаточно большой недостаток: необходимость дефростации (очистки от образовавшейся на кассете наледи) в холодное время года. Использование недостаточно качественного теплоносителя приводит к быстрому и обильному засорению системы. И если в обычных случаях чистка не представляет собой какой-либо проблемы, то при сильном засоре порой приходится потратить немало денежных средств и времени.

Сферы применения. Пластинчатый или роторный?

Несмотря на то что помимо пластинчатых или роторных рекуператоров, используются и другие конструктивные типы, два вышеназванные являются наиболее распространенными и популярными. Чтобы определиться с выбором типа устройства, необходимо учитывать не только стоимость системы, но и ее технические характеристики, а также условия, в которых она будет применяться.

Пластинчатые рекуператоры, имеющие невысокую цену, обладающие простотой в монтаже и обслуживании, имеют, по сравнению с роторными аналогами, ощутимо меньшую мощность и более низкий КПД. Что делает их малоэффективными для создания систем теплообмена на больших площадях. Кроме того, им противопоказаны помещения с высокой влажностью.

Поэтому пластинчатые рекуператоры используются для оборудования тепловентиляционных систем в загородных домах и на объектах индивидуального жилищного строительства, в офисных или административных помещениях, на небольших промышленных и складских площадях.

В случаях, когда система теплообмена должна охватывать достаточно обширные пространства – большие цеха, крупные жилые или административные здания и сооружения, другие просторные помещения, а также помещения, характеризующиеся повышенной влажностью или избыточно сухим воздухом, целесообразнее использовать рекуператоры роторного типа. Они более мощные, у них заметно выше уровень КПД, неприхотливы к условиям эксплуатации. Такой рекуператор, помимо выполнения функций вентиляции и теплообмена может использоваться и как осушитель. Но, взамен, они имеют гораздо более сложную конструкцию, высокую стоимость и нуждаются в регулярном техническом осмотре и обслуживании.

В случаях, когда система теплообмена должна охватывать достаточно обширные пространства – большие цеха, крупные жилые или административные здания и сооружения, другие просторные помещения, а также помещения, характеризующиеся повышенной влажностью или избыточно сухим воздухом, целесообразнее использовать рекуператоры роторного типа. Они более мощные, у них заметно выше уровень КПД, неприхотливы к условиям эксплуатации. Такой рекуператор, помимо выполнения функций вентиляции и теплообмена может использоваться и как осушитель. Но, взамен, они имеют гораздо более сложную конструкцию, высокую стоимость и нуждаются в регулярном техническом осмотре и обслуживании.

Области применения рекуператоров различных видов и типов отнюдь не ограничиваются созданием энергоэффективных вентиляционных систем в жилых и производственных зданиях и сооружениях. Агрегаты и системы подобного рода нашли достаточно широкое применение в промышленности и используются в различных производственных и технологических процессах, применяемых в самых разнообразных отраслях.

ventilationpro.ru

Устройство и принцип работы пластинчатого теплообменника: engineering_ru

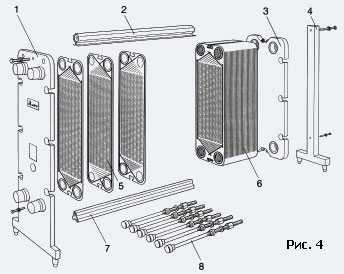

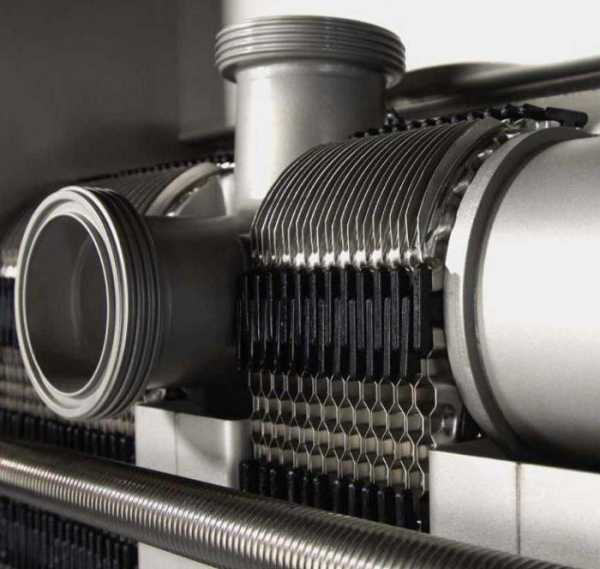

Некоторое время назад я написал о том, как производятся пластинчатые теплообменники. Были вопросы по его устройству и принципам работы. Этому и будет посвящен данный материал. Напомню, что пластинчатый теплообменник производства нашей компании (где я работаю), да и любого другого производителя выглядит следующим образом:

А вот устроен он следующим образом. У производителей оружия такое изображение называется “взрыв-схемой”. Ну пусть и у нас будет что-то подобное 🙂

Конструктивно разборный пластинчатый теплообменник, состоит из рамы и пакета пластин.

Рама состоит из неподвижной плиты (1) и прижимной плиты (2), задней стойки (7) которая соединена с неподвижной плитой верхней направляющей (3) и нижней направляющей (4). Рамы разборных теплообменников выпускаются разной длины для обеспечения установки в нее разного количества пластин.

Между неподвижной и прижимной плитами находится расчетное количество пластин (5) с резиновыми уплотнительными прокладками.

Пакет прижат к неподвижной плите прижимной плитой резьбовыми стяжками (6). Степень сжатия достаточна для уплотнения и герметизации внутренних полостей теплообменника

О плитах, направляющих, стяжках наверное особо нечего написать. Поэтому далее речь пойдет о пластинах и прокладках. Именно эти части теплообменника контактируют со средами, которые участвуют в процессе теплообмена.

Начнем с пластин. изготавливаются штамповкой, обычно из нержавеющей стали аустенитного класса AISI 316, после штамповки производится электрохимическое полирование пластины. Наиболее близким российским аналогом этой стали является сталь 08Х18Н10Т. Сталь AISI 316 (как и все нержавеющие стали) несклонна к общим видам коррозии, однако при работе с высоко агрессивными средами (высокие температуры, высокое содержание хлоридов и др.) могут протекать местные виды коррозии, например язвенная (питтинговая) коррозия.

Химический состав нержавеющей стали AISI 316:

Углерод 0,08%, Хром 16-18%, Никель 10 –14%, Молибден 2-3%

Это основная сталь для производства пластин теплообменников. Наличие молибдена (по сравнению с 08Х18Н10Т) снижает уровень язвенной коррозии.

Толщина пластины (0,4…1,0 мм) зависит от максимального рабочего давления. На давление до 10 атм. используются пластины толщиной 0,4 мм, на давление до 16 атм. – пластины толщиной 0,5 мм, на давление до 25 атм. – пластины толщиной 0,6 мм

Для агрессивных сред (по отношению к стали AISI 316) применяют более дорогие материалы, например, 254 SMO, ТИТАН, хастеллой и т.д.

Для менее агрессивных сред (по отношению к стали AISI 316) применяют сталь AISI 304.

Теплообменная пластина обладает высокоэффективной теплопередачей за счет термодинамически оптимальной конструкции

Принцип «Off-Set» обеспечивает возможность создания как симметричных так и асимметричных каналов (1)

Специальный рельеф распределительной площадки оптимально распределяет теплоносители (2)

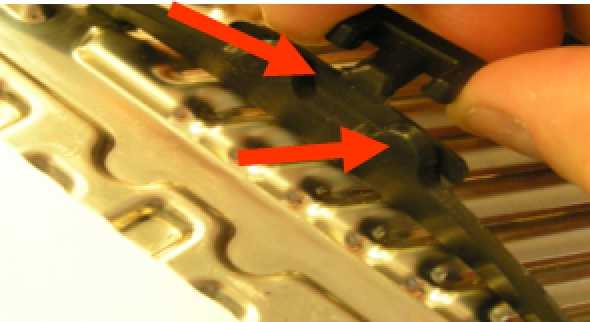

Простое крепление уплотнений к пластине посредством клипсовой системы

Уплотнения со специальными зажимами для оптимального центрирования и фиксации пакета пластин (3)

Двойное уплотнение с кантом утечки полностью предотвращает возможность смешения сред в области проходных отверстий (4)

Специальный окантовочный рельеф пластин обеспечивает необходимую жесткость пакета пластин, а также стабильную фиксацию уплотнений при оказании на них давления в процессе эксплуатации теплообменников (5).

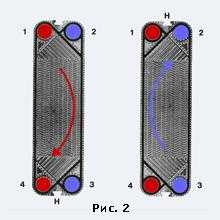

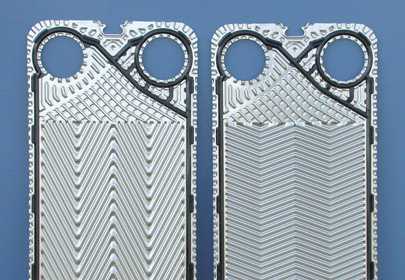

Рифление пластин может быть разным. Как правило различают “термически жесткое рифление” с углом 30 градусов (характеризуется более высоким коэфф-том теплопередачи, но и большими потерями давления) и “термически мягкое рифление” с углом 60 градусов (характеризуется более низким коэфф-том теплопередачи, но и меньшими потерями давления). Расчетная программа подбирает такую комбинацию пластин, чтобы обеспечить необходимую теплопередачу, но при этом уложиться в заданные потери давления.

Вот как выглядят эти два типа рифления. Слева “жесткая” пластина, справа “мягкая” пластина.

Комбинируя пластины в пластинчатом теплообменнике можно организовать течение жидкостей в трех различных типах каналов, которые и образуют данные пластины:

«мягкий» канал

Пластины с углом рифления 60°. Малая турбулизация течения жидкости, малый коэффициент теплопередачи, малое гидравлическое сопротивление.

«средний» канал

Пластина с углами рифления 60° и 30°. Средняя турбулизация течения жикости, средний коэффициент теплопередачи, среднее гидравлическое сопротивление.

«жесткий» канал

Пластины с углом рифления 30°. Высокая турбулизация течения жидкости, высокий коэффициент теплопередачи, высокое гидравлическое сопротивление.

О течениях жидкости:

Вообще различают три режима течения жидкостей:

Х, У – координаты плоскости,

W – скорость потока жидкости,

1 – ламинарный режим течения, спокойный режим течения поток жидкости однородный, слои жидкости двигаются параллельно друг другу (без перемешивания), тепло, в направлении перпендикулярном направлению течения жидкости, передается практически только за счет теплопроводного механизма, поэтому коэффициент теплопередачи – минимален.

2 – переходный режим течения, в потоке жидкости начинается зарождение турбулентных образований (вихрей), эпизодическое перемещение макрочастиц жидкости из одной температурной области в другую (элементы конвекции). Поэтому коэффициент теплопередачи – растет (выше, чем при ламинарном течении).

3 – турбулентный режим течения, поток жидкости турбулизован полностью, коэффициент теплопередачи – максимален.

Вот как образуется турбулентный режим течения жидкости в пластинчатом теплообменнике

Пластинчатый теплообменник рассчитывается и должен работать на турбулентном режиме. В этом и заключается его отличие и более высокая эффективность чем у кожухотрубного теплообменника (принцип “труба в трубе”), где течение жидкости ламинарное. Для одной той же задачи площадь теплообмена пластинчатого теплообменника будет меньше в 3-4 раза, чем у кожухотрубного теплообменника.

Далее речь пойдет об уплотнительных прокладках теплообменника.

Прокладки обеспечивают герметичность теплообменника относительно окружающей среды и не допускают смешивание сред участвующих в процессе теплообмена. Прокладки изготавливаются из специальных полимеров, которые обеспечивают требуемые температурные параметры или химическую стойкость.

Как правило, применяется материал EPDM, который представляет собой этиленпропиленовый полимер. Он применяется в основном для горячей воды и пара. Однако на него могут губительно действовать различные жиры и масла.

Рабочий диапазон температур для резины EPDM составляет от –35 град.С до +160 град. С.

Могут в теплообменнике также применяться прокладки из других материалов:

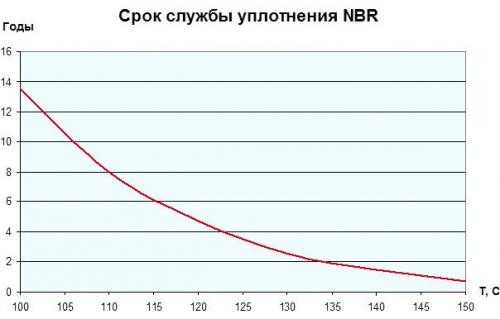

NITRIL (NBR) – применяются для маслянистых жидкостей температурой до 135 град. С,

VITON – на агрессивные среды до 180 град. С.

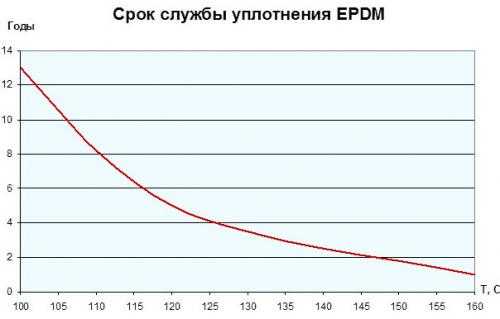

вообще наглядно срок жизни прокладок иллюстрируют вот такие графики:

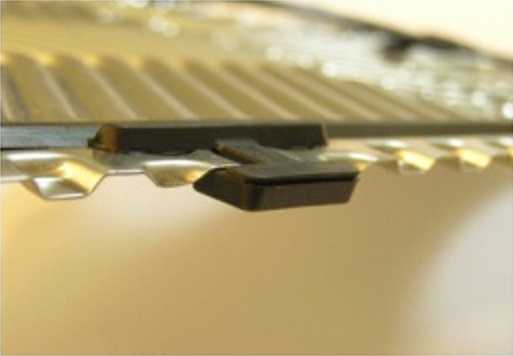

Крепятся прокладки на пластине двумя способами:

1) Клеевой. Пластина фиксируется в специальной канавке с помощью клея, чтобы при сборке не соскочила ненароком с пластины. Данный способ и тип прокладок уже практически не применяется производителями теплообменников. Лишние затраты труда, времени при производстве, а также трудности в обслуживании – наличие специального клея, укладка прокладок, время на высыхание и пр.

2) Клипсовый. Конструкция прокладки имеет клипсы по периметру, с помощью которых она закрепляется на пластине. Более понятно картина выглядит вот так:

Мы используем в своих теплообменниках прокладки только с клипсовым креплением к пластине.

Теперь о том, как протекают процессы в пластинчатом теплообменнике:

Пластины разборного пластинчатого теплообменника устанавливаются одна за другой с поворотом на 180 град. Эта компоновка создает теплообменный пакет с четырьмя коллекторами для подвода и отвода жидкостей. Первая и последняя пластины не участвуют в процессе теплообмена, задняя пластина выполняется обычно без портов.

Уплотнение портов неподвижной плиты теплообменника осуществляется либо специальными кольцами, устанавливающимися между первой пластиной и неподвижной плитой, либо специальной прокладкой первой пластины.

О видах компоновки пластинчатых теплообменников.

Различают одноходовую компоновку теплообменника и многоходовую компоновку теплообменника.

При одноходовой компоновке поток жидкости, войдя в порт теплообменника, делится сразу на заданное число каналов и расходится на параллельные потоки. Далее проходит один раз по каналам стекается снова в порт и выходит из теплообменника.

При такой схеме компоновки все присоединительные патрубки расположены на неподвижной плите. Это значительно облегчает эксплуатацию и обслуживание теплообменника, т.к. ничто не мешает отодвинуть заднюю плиту теплообменника и вынимать пластины.

При многоходовой компоновке, жидкости совершают несколько ходов по одинаковому числу каналов. Это достигается установкой промежуточных пластин с двумя глухими портами (верхними или нижними) и позволяет в одном теплообменнике достигать очень большого тепло-съема.

Однако при этом появляются присоединения на прижимной плите теплообменника, что сильно ухудшает его обслуживание. Кроме того, такой теплообменник становится дорог и его гидравлическое сопротивление заметно возрастает.

Вот как это выглядит графически:

вот одноходовая компоновка в цвете:

вот двухходовая компоновка в цвете:

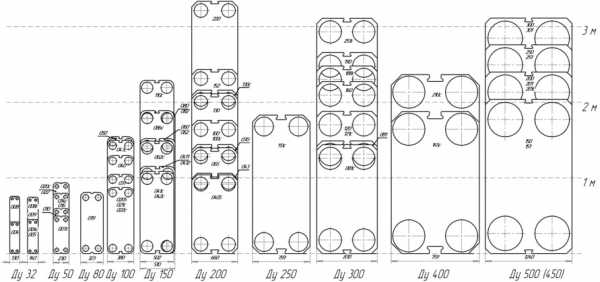

Мы выпускаем теплообменники в основном в одноходовой компоновке. Это облегчает сильно процесс обслуживания теплообменников в дальнейшем. Да и нет в необходимости в выпуске многоходовых теплообменниках по той причине, что типоразмерный ряд компании очень широк и имеет на каждый ДУ и низкие пластины и высокие.

По устройству и принципу работы наверное все.

Всегда Ваш,

товарищ Артем

engineering-ru.livejournal.com

принцип работы. Теплообменники пластинчатые: устройство

Теплообменники — простые по конструкции устройства, часто включающиеся в схемы разного рода промышленного оборудования. Иногда используются они и в бытовых системах охлаждения и кондиционирования. Как уже можно судить по названию, предназначены эти устройства для отбора тепла от одной среды и передачи его другой.

Основные разновидности теплообменников

В специализированном оборудовании могут использоваться разные типы подобных устройств: витые, графитовые, кожухотрубные, спиральные и т. д. Однако самым экономичным, эффективным и популярным видом является пластинчатый теплообменник. Принцип работы его основан на простой передаче тепла через металл. При этом габариты этой разновидности обменников невелики, а стоимость невысока. Использоваться такие устройства могут в оборудовании самого разного назначения.

Особенности конструкции

Пластинчатый теплообменник, устройство и принцип работы (схемы, представленные в статье, это подтверждают) которого на самом деле очень просты, состоит из следующих основных элементов:

- Передней неподвижной плиты с патрубками. Через последние в теплообменник попадают обе рабочие среды.

- Верхней и нижней направляющих штанг. Эти элементы необходимы для придания жесткости всей конструкции. Ту же функцию выполняет задняя опора устройства.

- Задней подвижной плиты.

- Самих пластин.

- Уплотнительных прокладок, служащих одновременно разграничителями между пластинами.

Иногда патрубки в таких теплообменниках устанавливаются не только на передней, но и на задней панели. В данном случае все зависит от назначения устройства и способа включения его в систему. При сборке теплообменников применяются также разного рода расходные материалы: крепежные болты, резиновые втулки и т. д.

Современный пластинчатый теплообменник: принцип работы

Функционирует устройство этого типа по перекрестной схеме. Секции поочередно заполняются нагреваемой и охлаждаемой средой. Теплообмен между ними происходит через пластины. Заполнение секций в процессе работы устройства обеспечивают прокладки-уплотнители разной формы. Последние могут или пропускать среду, или задерживать ее. Как видите, это очень простой принцип работы. Теплообменники пластинчатые устроены так, что среды в них перемещаются навстречу друг другу. При этом нагревающая подается сверху и выходит в нижний патрубок, а охлаждаемая, соответственно, наоборот.

Таким образом функционируют все подобные устройства. Принцип работы пластинчатого теплообменника для ГВС точно такой же, как у моделей, предназначенных для кондиционирования, охлаждения смазочных материалов и проч. Единственное отличие состоит в проходящих через корпус видах сред. В модели для ГВС — это, соответственно, вода, в других устройствах такого типа обмен может происходить между растворами, маслами, газами и т. д.

Технические характеристики

При выборе пластинчатых теплообменников обычно обращают внимание на такие показатели, как:

- мощность;

- расход;

- материал и площадь пластин;

- материал уплотнений;

- рабочая температура;

- допустимый размер твердых частиц в средах;

- максимальное рабочее давление.

Пластины устройства

Таким образом, мы с вами выяснили, какой имеет пластинчатый теплообменник принцип работы. Устройство пластины у этого простого в использовании оборудования элементарное. В каждой есть по 2 отверстия под среды. Помимо этого, пластины могут иметь рельеф, способствующий направлению прохождения жидкостей или газов. Толщина их зависит от назначения, габаритов устройства и давления в нем.

Поскольку эти элементы конструкции обменника постоянно находятся в агрессивной среде, изготавливаться они должны из максимально устойчивого к ней материала. Чаще всего такие пластины делают из нержавеющей стали. При этом обычно используется марка 1.4404/AISI 316L. Такая сталь содержит в себе молибден, а поэтому отличается повышенной устойчивостью к коррозии, повреждениям и воздействию хлоридов.

В том случае, если через теплообменник проходят не слишком агрессивные среды, для изготовления пластин могут использоваться и обычные марки нержавеющей стали. Очень часто также эти элементы делают из титана или титан-палладия. Используются при их производстве и другие материалы.

Уплотнители теплообменников

От качества этих элементов зависит долговечность и надежность теплообменника. Уплотнители предотвращают смешивание сред и направляют их по определенной траектории. На настоящий момент в теплообменниках используется всего две разновидности подобных элементов: клипсовые и клеевые. Для изготовления уплотнителей обычно применяются материалы на основе каучука. Это могут быть, к примеру, EPDM, ПВР, витон и т. д.

Клеевые уплотнители крепятся в специальных канавках на эпоксидку. Клипсовые варианты устанавливаются посредством специальных фиксирующих элементов.

Мощность и расход

Использоваться пластинчатый теплообменник, принцип работы которого и конструкция удобны, может в самых разных отраслях народного хозяйства. А следовательно, и мощность подобных устройств варьируется в довольно-таки широких пределах. К настоящему времени в разного рода отопительных и охлаждающих системах применяются теплообменники мощностью от нескольких сотен киловатт до десятков мегаватт. Зависит этот показатель в основном от количества использованных в устройстве пластин и их размеров.

Функционировать современные теплообменники этого типа могут в диапазоне рабочих температур (от -30 до 200 оС). Лучше, конечно, если охлаждаемая и нагреваемая среды при этом будут достаточно чистыми. Однако особенной чувствительностью к этому фактору пластинчатые теплообменники не отличаются. В большинстве моделей максимально допустимый размер твердых частиц в среде составляет 4 мм.

Температура и давление

У нас в стране теплообменники изготавливаются обычно по ГОСТ 55118-83. Такие устройства в большинстве случаев способны выдерживать давление до 1,6 МПа. Температура рабочих сред в отечественных моделях при этом может колебаться в пределах -30 … +180 градусов.

Сфера применения

Пластинчатый теплообменник, принцип работы которого позволяет включать его в системы самой разной конструкции, может использоваться:

- На механическом производстве. С применением таких устройств охлаждаются смазочные жидкости, гидравлические и трансмиссионные масла и т. д.

- В поршневых и турбинных двигателях.

- В энергетических станциях.

- В компрессорах.

- В судоходстве. На судах теплообменники применяют в основном для центрального охлаждения.

- В легкой промышленности.

- В машиностроении и металлообработке.

- В системах отопления и кондиционирования.

Современные пластинчатые теплообменники, устройство и принцип работы которых были во всех подробностях рассмотрены нами в статье, таким образом, можно считать оборудованием надежным, эффективным и удобным в использовании. Ко всему прочему, и стоят такие модели по сравнению с другими разновидностями недорого. Все это делает их применение в разного рода охлаждающих и отопительных системах более чем целесообразным.

fb.ru

4 ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК

89

4 УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА

4.1 Конструкция и принцип действия пластинчатого теплообменника

Повысить эффективность процессов нагрева и охлаждения сред можно, оптимизировав использование уже имеющейся в распоряжении энергии. При теплопередаче два вещества с различной температурой вступают в контакт, и одно нагревает или охлаждает другое. Это означает, что уже находящаяся в системе энергия просто переносится на другой этап процесса, т.е. туда, где ее можно использовать с большей отдачей.

Сегодня задачи теплопередачи во всем мире решаются обычно на основе трех базовых технологий:

классически – с помощью громоздких кожухотрубных теплообменников;

с помощью меньших по размеру и более простых конструктивно спиральных теплообменников;

с помощью пластинчатых теплообменников, представляющих собой компактное и современное решение со значительно большим тепловым КПД и самым высоким потенциалом развития технологии.

Технологически пластинчатые теплообменники идеально подходят для оптимизации процессов теплопередачи. Использование гофрированных пластин, являющихся основой пластинчатого теплообменника, помимо интенсификации процессов теплообмена и уменьшения возможности возникновения отложений, обеспечивает большую площадь поверхности теплообмена, посредством которой тепло передается от одной среды к другой, несмотря на небольшие габаритные размеры аппаратов.

Пластинчатые теплообменники бывают следующих видов:

разборные пластинчатые теплообменники;

паяные пластинчатые теплообменники;

сварные и полусварные пластинчатые теплообменники.

Пластинчатый теплообменник состоит из ряда тонких металлических пластин c гофрированной поверхностью, которые скрепляются между собой посредством уплотнительных прокладок или соединяются сваркой (иногда эти способы сборки сочетаются) в зависимости от используемого теплоносителя, а также в зависимости от ряда конструктивных причин, например, необходимости удалять или добавлять пластины в процессе эксплуатации. Пластины теплообменника сжимаются в пакет на жесткой раме с направляющими при помощи мощных прижимных плит и стяжных болтов, чтобы создать технологическую систему для заполнения параллельных каналов. Одна жидкая или газообразная среда движется по чётным каналам, другая – по нечётным. Все пластинчатые теплообменники вне зависимости от их производителя снаружи выглядят одинаково. Основные отличия заключаются в используемых материалах, особенностях конструкции пластин, а также применяемой технологии уплотнения. В пластинчатом теплообменнике «Alfa Laval» применяется одношаговая выпрессовка пластин, позволяющая повысить однородность материала пластин, снизить внутренние напряжения, использовать более тонкие пластины, а в результате увеличить эффективность теплопередачи. Полностью сварной пакет пластин позволяет повысить предел температуры и давления соответственно до 350°C и 40 атм.

Рисунок 4.1 – Схема пластинчатого подогревателя «Alfa Laval»

Конструкция пластины теплообменника «Alfa Laval» состоит из нескольких зон:

1. Зона распределения расположена в верхней и нижней частях пластины, она обеспечивает равномерное распределение теплоносителя по всей ее ширине, исключая появления «мертвых зон» внутри аппарата. Эффективное распределение потоков теплоносителей – сложная задача для современных аппаратов, где вход и выход совмещены по вертикали для упрощения трубной обвязки, что повышает равномерность распределения теплоносителя и увеличивает расчетное давление.

2. Основная зона теплопередачи имеет первостепенное значение для создания максимальной турбулентности, соответствующей необходимому перепаду давлений.

Входной патрубок теплообменника обеспечивает снижение перепада давлений и скорости теплоносителей, что надежно предотвращает эрозию.

Рисунок 4.2 – Схема сильфонного компенсатора

Основной рельеф пластины составляет узор “елочкой”. Угол наклона должен быть тщательно просчитан, чтобы обеспечить требуемую турбулентность, перепады температур и падение давления.

Тупоугольные стрелы соответствуют высокому гидродинамическому сопротивлению и высокому коэффициенту теплопередачи. Остроугольные стрелы соответствуют низкой потере давления, но и более низкому коэффициенту теплопередачи. Это позволяет подобрать теплообменник, оптимально соответствующий каждому конкретному случаю.

Рисунок 4.3 – Типы пластин теплообменников

Частью конструкции являются наклеивающиеся уплотнения. В случае если режим эксплуатации может стать причиной набухания уплотнений, их надежность можно увеличить путем склеивания. Это особенно актуально при необходимости многократной разборки аппарата. Нет нужды заменять наклеивающиеся уплотнения при проведении техобслуживания. Используемый «Alfa Laval» эпоксидный клей, пройдя тепловую обработку, надежно фиксирует уплотнение и не растворяется.

4.2 Преимущества и недостатки пластинчатых теплообменников

Функцией любого теплообменника является передача тепла от одной среды к другой. Наиболее эффективным считается такой теплообменник, который при минимальном расходе рабочих сред через аппарат максимально передает тепловую энергию от одной среды к другой. Поскольку в аппарате происходит только теплообмен от среды к среде, нельзя говорить о прямой экономии тепла, получаемой в результате замены аппарата: как в случае с кожухотрубным аппаратом, так и в случае с пластинчатым тепло просто передается от одной среды к другой. Однако от эффективности передачи тепла в аппарате косвенно зависит эффективность работы периферийного по отношению к аппарату теплового оборудования, а, следовательно – и его экономичность. Именно такая экономия, поскольку она вызывается заменой аппарата, может называться экономическим эффектом теплообменника.

В каждом конкретном случае экономичность работы аппарата определяется правильностью его расчета и соответствием режима его работы расчетному. Однако существует ряд факторов, которые определяют пластинчатые теплообменники как более экономичный по отношению к кожухотрубному теплообменнику в любом случае. Рассмотрим такие факторы более подробно.

1.Компактность пластинчатых теплообменников.

Первое и одно из основополагающих преимуществ пластинчатого аппарата заключается в его компактности. Кожухотрубный теплообменник занимает приблизительно в 6-8 раз больше места, чем аналогичный ему по мощности пластинчатый. Компактность пластинчатых аппаратов определяет следующее:

– значительную экономию пространства для установки пластинчатого теплообменника, что бывает очень важным при отсутствии места для установки аппарата;

– очень малые тепловые потери в окружающую среду с поверхности пластинчатого теплообменника без дополнительной теплоизоляции;

– сравнительно низкую стоимость пластинчатых аппаратов при очень высоком качестве используемых материалов;

– значительное снижение затрат на установку (основание) и обвязку пластинчатых аппаратов.

2. Снижение расхода теплоносителя в пластинчатых теплообмен-никах.

Основным преимуществом, обеспечивающим экономичность пластинчатого теплообменника перед кожухотрубным, является то, что пластинчатые аппараты требуют на 80% меньше теплоносителя, чем аналогичные кожухотрубные. Это обусловлено тем, что скорость протекания теплоносителя в пластинчатом теплообменнике примерно в два раза ниже, чем в кожухотрубном, внутренний объем аппарата – в 6 раз меньше, а коэффициент передачи тепла в 1,5-3 раза больше. Кроме того, теплоноситель проходит по пластинчатому аппарату однократно и по короткому пути. Благодаря этому достигается следующее:

– меньшее количество теплоносителя обеспечивает значительное снижение мощности насосов, размера арматуры и периферийного оборудования систем с теплообменником. Мощность насосов отражается на расходе электроэнергии, размер арматуры обуславливает снижение капитальных затрат на строительство системы с пластинчатым теплообменником;

– снижение необходимости циркуляции теплоносителя по контуру котельная-теплообменник обеспечит снижение потерь тепловой энергии при ее транспортировке как минимум в 2 раза;

– низкая скорость протекания теплоносителя по теплообменнику обеспечивает высокое качество теплообмена. Холодный теплоноситель в пластинчатом теплообменнике можно нагреть практически до температуры горячего (до разности в 1-3°С), а горячий – соответственно остудить до температуры холодного. Этот факт обеспечивает следующий источник экономии тепловой энергии: при понижении температуры обратного теплоносителя автоматически снижаются потери тепла в обратных трубопроводах, а также возрастает КПД котлов. Последнее обусловлено тем, что при горении топлива тепло передается от сжигаемого топлива холодному теплоносителю гораздо эффективней;

– короткий путь теплоносителя по аппарату при использовании приборов автоматического регулирования температуры дает значительные преимущества. Постоянная времени в пластинчатых теплообменниках в десятки раз меньше чем в кожухотрубных, что обеспечивает качественную работу автоматики, точное поддержание задания по температуре и, следовательно, – экономичность работы пластинчатого аппарата;

– конструкция пластинчатого теплообменника практически обеспе-чивает невозможность появления внутри аппарата внутренних протечек, ведущих к смешиванию сред: любая появляющаяся протечка (кроме физического разрушения внутренней части пластины) определяется визуально. Этот факт снижает утечки теплоносителя неявно, но практически всегда существует в старых кожухотрубных аппаратах.

3. Снижение затрат на эксплуатацию пластинчатого теплообменника.

Ряд преимуществ конструкции пластинчатых теплообменников перед кожухотрубными обеспечивает дополнительное снижение затрат при эксплуатации аппаратов, связанное с его конструкцией и качеством исполнения. Это:

– высокая турбулентность потоков теплоносителя, проходящего через пластинчатый аппарат, обеспечивает высокую сопротивляемость теплообменных поверхностей пластинчатого аппарата к образованию различного рода отложений, снижающих КПД теплообмена. Такой факт позволяет проводить процедуру очистки поверхностей аппарата гораздо реже, чем у кожухотрубных теплообменников. Частота очистки, разумеется, зависит от условий эксплуатации аппарата. В среднем очистка пластинчатых теплообменников, работающих в системах отопления или горячего водоснабжения, производится не чаще чем примерно раз в 5-6 лет;

– при появлении необходимости в очистке затраты на разборку и полную очистку пластинчатого теплообменника в сотни раз ниже, чем при ремонте (очистке) кожухотрубного аппарата;

– отсутствие коррозии поверхностей и высокое качество материала аппарата увеличивает срок службы пластинчатого аппарата в несколько раз. Возможный ремонт пластинчатого теплообменника сводится всего лишь к замене пластины/прокладки;

– высокая надежность пластинчатых аппаратов «Alfa Laval» снижает вероятность появления потерь в результате аварийных ситуаций. По статистическим данным «Alfa Laval» при наблюдении за работой пластинчатого теплообменника в 18 странах в общей сложности в течение 20 млн. рабочих часов или 2300 лет было зарегистрировано 35 случаев отказов. Это означает один отказ аппарата в 65 лет.

В качестве примера рассмотрим сравнительные технические характеристики одинаковых по мощности кожухотрубного и пластинчатого аппаратов.

Таблица 4.1 – Сравнительные технические характеристики теплообменников

Наименование качественных (количественных) характеристик теплообменников | Трубчатые теплообменники | Пластинчатые теплообменники |

1 | 2 | 3 |

Материал трубок (пластин) | Латунь или медь | Нержавеющая сталь или титан |

Подверженность коррозии при температуре более 60°С | Да | Нет |

Окончание таблицы 4.1 | ||

1 | 2 | 3 |

Возможность механической очистки поверхностей | Трубы – да, межтрубное – нет | Да |

Возможность химпромывки | Да | Да |

Оптимальная скорость воды в каналах (трубках), м/с | 1-1,5 м/сек | 0,3-0,7 м/сек |

Возможность плавного изменения производительности аппарата | Нет | Да |

Возможность наличия неявных внутренних протечек в аппарате | Да | Нет |

Возможность замены вышедшей из строя трубки/пластины | Нет | Да |

Возможность разборки/сборки аппа-рата | Нет | Да |

Относительные размеры, % | 100 | 20-35 |

Коэффициент теплопередачи, Вт/м2·К | 1500 | 2500-4500 |

Тепловая эффективность, % | 70-80 | 85-95 |

Разборный пластинчатый теплообменник имеет межпластинчатые уплотнения, применение которых накладывает некоторые ограничения на применение данных аппаратов:

– ограничение температур и давлений рабочих сред;

– невозможность применения некоторых рабочих сред, активных относительно материалов уплотнений;

– серийно выпускаемые разборные пластинчатые теплообменники мо-гут работать с загрязненными рабочими средами при размере твердых включений не более 4 мм.

4.3 Тепловой расчёт теплообменника

Исходные данные:

1. Регулирование отпуска теплоты в системе централизованного теплоснабжения принято центральное, качественное по совмещенной нагрузке отопления и горячего водоснабжения.

2. Температура теплоносителя (греющей воды) в тепловой сети в соответствии с принятым для данной системы теплоснабжения графиком изменения температуры воды в зависимости от температуры наружного воздуха принята:

при расчетной температуре наружного воздуха для проектирования отопления t0 = -26 °С;

в подающем трубопроводе 1 = 150 °С;

в обратном трубопроводе 2 = 70 °С;

в точке излома графика температуры = 23 °С;

в подающем трубопроводе = 80 °С;

в обратном трубопроводе = 42 °С.

3. Температура холодной водопроводной (нагреваемой) воды в отопительный период, поступающей в водоподогреватель І ступени, tc = 2 °С (по данным эксплуатации).

4. Максимальный тепловой поток на отопление потребителей, присоединенных к ЦТП, Qomax=5,82106 Вт.

5. Расчетная тепловая производительность водоподогревателей

= 4,57106 Вт.

Поверхность теплообмена fпл=0,6 м2.

Площадь поперечного сечения канала fк=0,00245 м2.

Коэффициенты: А=0,492, Б=3.

Рассчитаем водоподогреватель для первой ступени:

Максимальный расход сетевой воды на отопление:

где Q0max – максимальный тепловой поток на отопление при t0, Вт.

Максимальный расход греющей воды на горячее водоснабжение:

3. Температура нагреваемой воды за водоподогревателем I ступени:

(4.3)

Расчетная производительность водоподогревателя I ступени:

где Ghmax– максимальный за отопительный период расход воды в системе горячего водоснабжения, кг/ч,

tc – температура холодной (водопроводной) воды в отопительный период (при отсутствии данных принимается 5 °С).

Расчетная производительность водоподогревателя II ступени:

Температура греющей воды на выходе из водоподогревателя II ступени и на входе в водоподогреватель I ступени :

где Gd – расчетный расход воды из тепловой сети на тепловой пункт, кг/ч.

Температура греющей воды на выходе из водоподогревателя I ступени:

8. Расчет водоподогревателя I ступени:

а) средняя температура греющей воды:

где – средняя температура греющей воды между температурой на входеи на выходеиз водоподогревателя, °С.

б) средняя температура нагреваемой воды:

где – средняя температура нагреваемой воды между температурой на входеи на выходеиз водоподогревателя, °С.

9. Соотношение числа ходов для греющей Х1 и нагреваемой Х2 воды:

Проверяем соотношение ходов в теплообменнике I ступени, принимая Рнагр=100 кПа и Ргр = 40 кПа:

Соотношение ходов не превышает 2, следовательно, принимается симметричная компоновка теплообменника.

Рисунок 4.4 – Симметричная компоновка пластинчатого водоподогревателя

10. При расчете пластинчатого водоподогревателя оптимальная скорость принимается, исходя из получения таких же потерь давления в установке по нагреваемой воде, как при применении кожухотрубного водоподогревателя – 100-150 кПа, что соответствует скорости воды в каналах WОПТ= 0,4 м/с.

Поэтому, выбрав тип пластины рассчитываемого водоподогревателя горячего водоснабжения по оптимальной скорости, находим требуемое количество каналов по нагреваемой воде mH:

где – плотность воды при средней температуре tср, кг/м3 (ориентировочно принимается равной 1000 кг/м3),

fk – площадь поперечного сечения канала, м2.

11. Компоновка водоподогревателя симметричная, т. е. mГР=mH. mH принимаем равным 20. Общее живое сечение каналов в пакете:

fгр=fH=mH·fk, (4.12)

fгр= fH=20·0,00245=0,049 м2.

12. Находим фактические скорости греющей и нагреваемой воды:

13. Расчет водоподогревателя I ступени:

а) коэффициент теплоотдачи от греющей воды к стенке пластины принимаем А = 0,492:

б) коэффициент тепловосприятия от стенки пластины к нагреваемой воде:

14. Коэффициент теплопередачи:

где СТ – теплопроводность стенки трубки, Вт/ (м·°С), принимается равной для стали 58 Вт/(м·°С), для латуни – 105 Вт/(м·°С),

СТ – толщина стенки трубок, м,

β – коэффициент, учитывающий уменьшение коэффициента теплопередачи из-за термического сопротивления накипи и загрязнений на пластине, в зависимости от качества воды принимается равным 0,7-0,85. Толщина пластины и коэффициент теплопроводности пластины для пластинчатых теплообменников равны соответственно:

СТ=1 мм=0,001 м и СТ=16 Вт/м·°С.

15. Среднелогарифмическая разность температур между греющей и нагреваемой водой для I ступени водоподогревателя:

где tб,; tм – соответственно большая и меньшая разности температур между греющей и нагреваемой водой на входе или на выходе из водоподогревателя, °С.

16. Расчет требуемой поверхности нагрева водоподогревателя:

где k – коэффициент теплопередачи, Вт/м2·°С.

17. Количество ходов (или пакетов при разделении на одноходовые теплообменники):

Принимаем 3 хода.

18. Действительная поверхность нагрева всего водоподогревателя

.

19. Потери давления I ступени водоподогревателя по греющей воде, принимая = 1 Б = 3:

где – коэффициент, учитывающий накипеобразование, который для греющей сетевой воды равен единице.

В результате расчета в качестве водоподогревателя горячего водоснабжения принимаем теплообменник разборной конструкции (Р) с пластинами типа 0,6р, толщиной 0,8 мм, из стали 12Х18Н1ОТ (исполнение 01), на двухопорной раме (исполнение 2К), с уплотнительными прокладками из резины марки 359 (условное обозначение – 10). Поверхность нагрева I ступени –71,4 м2. Схема компоновки:

Условное обозначение теплообменника:

Р0,6р-0,8-71,4-2К-01-10.

В таблице 4.2 приведены технические характеристики выбранного теплообменника.

Таблица 4.2 – Технические характеристики пластинчатого теплообменника фирмы «Alfa Laval»

Показатель | М15-ВFG8 |

1 | 2 |

Поверхность нагрева пластины, м2 | 0,62 |

Габариты пластины, мм | 650х1885 |

Минимальная толщина пластины, мм | 0,5 |

Масса пластины, кг | 29,5 |

Объем воды в канале, л | 1,55 |

Максимальное число пластин в установке, шт, | 700 |

Рабочее давление, МПа | 1,6 |

Максимальная температура, °С | 150 |

Габариты установки, мм: |

|

ширина | 650 |

высота | 1885 |

длина, не более | 3270 |

studfiles.net