Пневмотранспорт отходов – Техника безопасности в деревообрабатывающем производстве

Пневмотранспорт отходов

Категория:

Техника безопасности в деревообрабатывающем производстве

Пневмотранспорт отходов

Уборка ручным способом мелких срезков, опилок, стружек и пыли, скопляющихся у станков,— трудоемкий и небезопасный процесс. Удалять ручным способом отходы возможно только тогда, когда станок не работает и его режущие инструменты неподвижны, следовательно, это вызывает непроизводительные простои. Поэтому рабочие зачастую пытаются удалять отходы на ходу станка, что приводит к несчастным случаям. В процессе обработки на станках сухой и твердой древесины, особенно при ее шлифовании, в воздух производственных помещений выделяется много пыли. Она попадает в дыхательные органы и слизистые оболочки глаз и носа работающих и вызывает различные заболевания.

Поэтому удаление опилок, стружек и пыли необходимо осуществлять при помощи пневмотранспортных установок непосредственно от режущих инструментов станка.

В деревообрабатывающем производстве широко применяют пневматический транспорт, основными преимуществами которого является совмещение функций непрерывного автоматического транспорта отходов, обеспыливания производственного процесса и вентиляции помещений. Правильно рассчитанная, сконструированная и смонтированная пневмоустановка обеспечивает почти полное удаление отходов и пыли.

В связи с низкой концентрацией отходов в воздухе (не более 0,25) установки пневматического транспорта перемещают из производственных помещений большие объемы воздуха, поэтому удаленный из помещения воздух должна возмещать приточная вентиляция. В холодное время приточный воздух, подаваемый в помещения, следует подогревать.

Основными элементами обычной пневмотранспортной установки для деревообрабатывающих цехов являются: пылевой вентилятор (эксгаустер) с электродвигателем; воздушно-транспортная сеть; приемники для опилок, стружки и пыли; циклон с бункером.

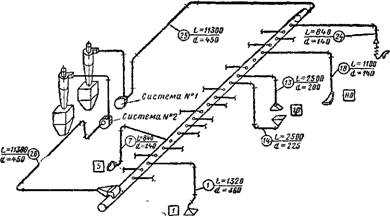

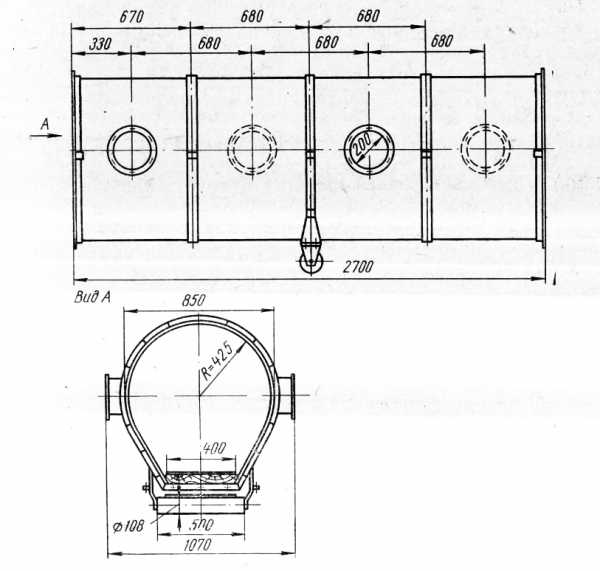

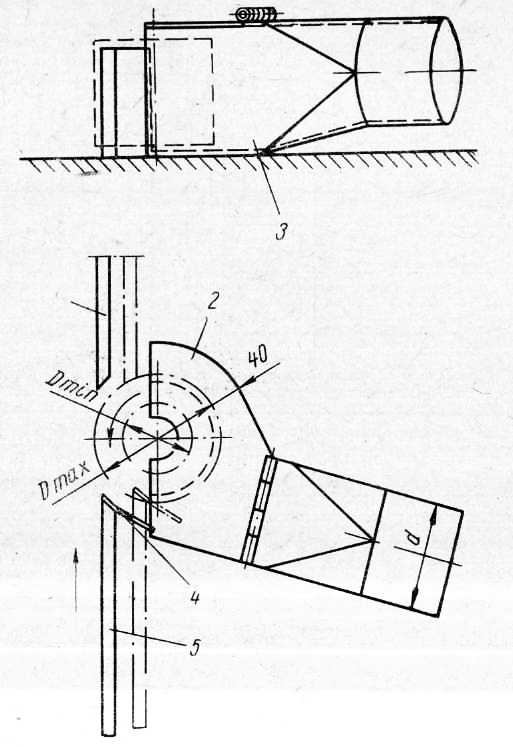

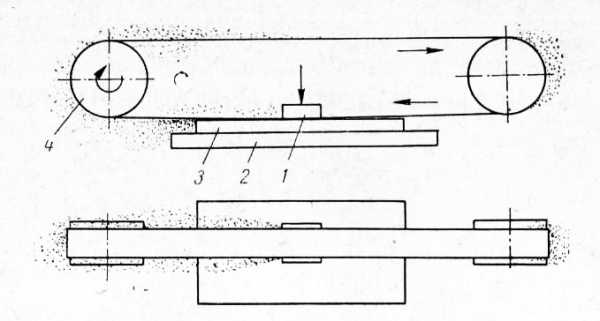

Рис. 1. Магистральный расширяющийся воздухопровод с ответвлениями

Воздух, смешанный с мелкими древесными отходами, засасывается в приемники, установленные непосредственно у режущего инструмента, затем, увлекаясь воздушным потоком по разветвленным трубопроводам воздушно-транспортной сети, поступает в ступенчато-расширяющийся магистральный трубопровод, ведущий к вентилятору. Механическим побудителем, создающим разность давлений в воздухопроводах, а также всасывание смеси воздуха с отходами в ответвления и магистральный трубопровод, обычно служит центробежный пылевой вентилятор среднего давления с небольшим числом лопастей. Этим вентилятором воздух, смешанный с отходами, нагнетается по магистральному трубопроводу к циклону, а из него поступает в бункеры.

Нормальное сечение всасывающего магистрального воздухопровода постепенно увеличивается по мере включения в него ответвлений от станков и увеличения объема протекающего на отдельных участках воздуха, смешанного с отходами.

Отходы — опилки, стружки, пыль транспортируются по воздухопроводу во взвешенном состоянии под влиянием вихревых переносов со скоростью 16—20 м/сек.

Эксгаустерные системы обычного типа со ступенчато-увеличивающимся сечением по длине магистрального воздухопровода обеспечивают нормальную работу этих установок при следующих условиях:

— правильном расчете воздухопроводов с учетом потери давлений на прямых участках труб и местных сопротивлений в отводах от них — тройниках, циклонах и др.;

— стабильности и полного соответствия расчетам объема и скорости транспортируемой смеси воздуха с отходами по всей системе эксгаустерной установки на любом ее участке;

— неизменности места и количества подключенных станков в первоначально спроектированную систему установки для удаления от них смеси воздуха с отходами.

Существенными недостатками установок этого типа, влекущими их разладку и неудовлетворительное удаление отходов, являются:

— отступление от расчетных данных при монтаже эксгаустерной установки;

— нерациональные конструкции приемников и неправильная их установка относительно режущих инструментов станка.

Эксгаустерные установки весьма чувствительны к перестановкам и дополнительному подключению станков в систему. Изменение места подключения ответвлений от станков или дополнительное включение новых в систему обычной эксгаустерной установки со ступенчатым сечением по длине магистрального воздухопровода нарушает ее работу и резко снижает эффективность.

Для обеспечения более эффективного удаления древесных отходов из цехов в настоящее время широко применяют универсальные эксгаустерные установки. Сущность таких установок заключается в том, что в магистральную трубу, имеющую на всем протяжении одинаковое сечение, в любом ее месте можно включать дополнительные ответвления.

Скорость воздуха в магистральной трубе универсальной установки по длине магистрали непостоянна и по мере увеличения объема поступающего воздуха из ответвлений возрастает от нуля в начале трубы до максимального значения в ее конце. Диаметр магистральной трубы при данных условиях определяется параметрами, при которых скорость воздуха с наибольшим поступлением его из ответвлений не будет превышать 8— 10 м/сек, причем скорость воздуха в магистральной трубе будет в среднем порядка 4—5 м/сек. Это позволяет значительно снизить перепад (разность) статических давлений в начальной и конечной точках трубы.

Таким образом, можно принять, что статическое давление в магистральной трубе постоянно, и поэтому перестановка станков в цехе с одного места на другое и включение дополнительно новых станков не будут существенно отражаться «а снижении эффективности удаления отходов.

Магистральный трубопровод проектируется таких размеров, чтобы при включении в него новых ответвлений от станков или при их перемещении колебания расхода воздуха в приемниках по сравнению с запроектированными были незначительны.

Проведенные Лесотехнической академией им. Кирова исследования и работа универсальных установок показали, что для включения новых ответвлений или изменения места установки станков в цехе магистральный воздухопровод следует проектировать одинакового по всей его длине сечения, что обеспечивает колебания в расходе воздуха в приемниках от станков в пределах ±5% от запроектированного.

Таким образом, если допускать колебания в расходе воздуха от приемников в пределах до 5%, то изменение давления По длине магистрального воздухопровода не будет превышать 10%.

Доказано также, что уменьшение скорости воздуха в магистральном всасывающем воздухопроводе создает возможность уменьшения потерь и скоростного напора. Но значительное снижение скорости в магистральном трубопроводе приводит к тому, что отходы в нем не будут транспортироваться воздушным потоком во взвешенном состоянии, а выпадут из него на дно трубы и должны будут транспортироваться по ней к вентилятору механическими средствами — ленточным транспортером.

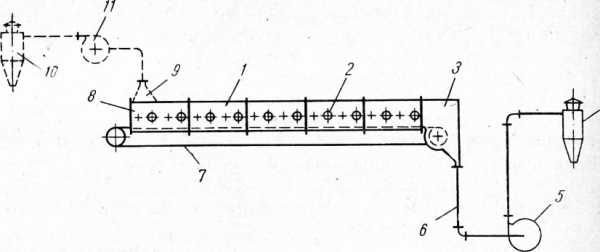

Магистральная труба обычно выполняется по ее сечению двух профилей. Она состоит из отдельных секций, соединенных фланцами. Секции имеют по четыре патрубка для присоединения ответвлений, по два с каждой стороны трубы, смещенных относительно один к другому:

Патрубки, к которым не присоединены ответвления, являются запасными и закрываются заглушками до подключения к ним станков, которые могут быть дополнительно установлены в цехе или перемещены на другое место. Торец магистральной трубы закрывается съемной крышкой.

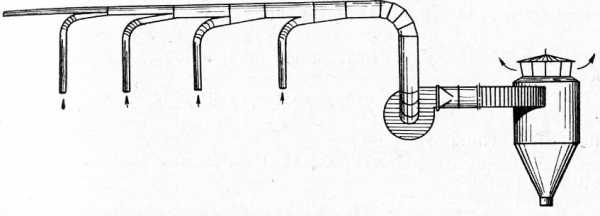

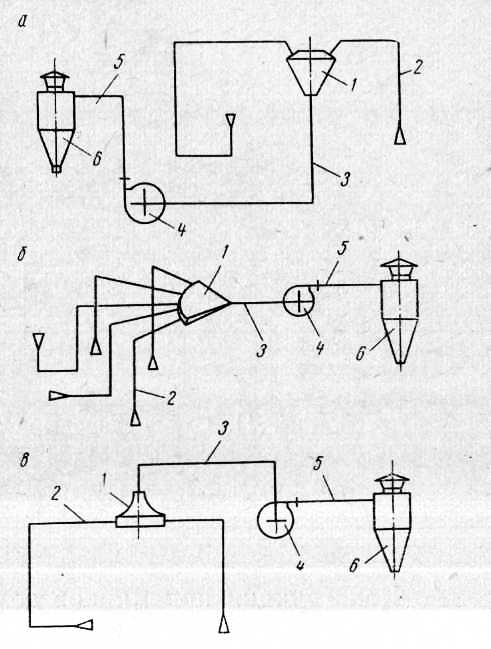

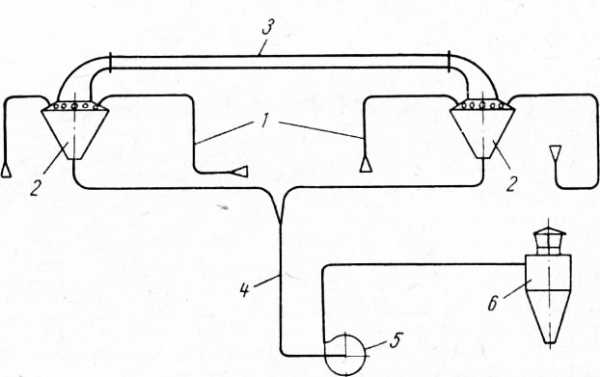

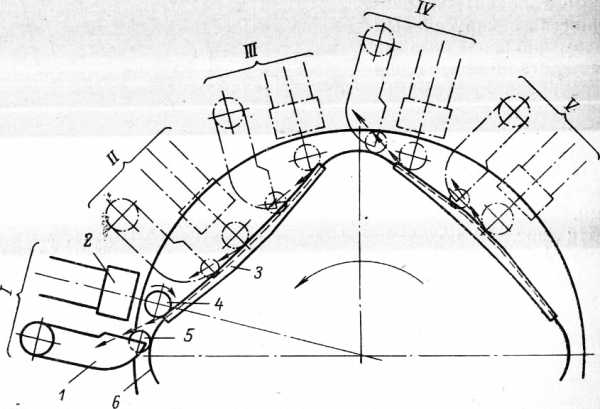

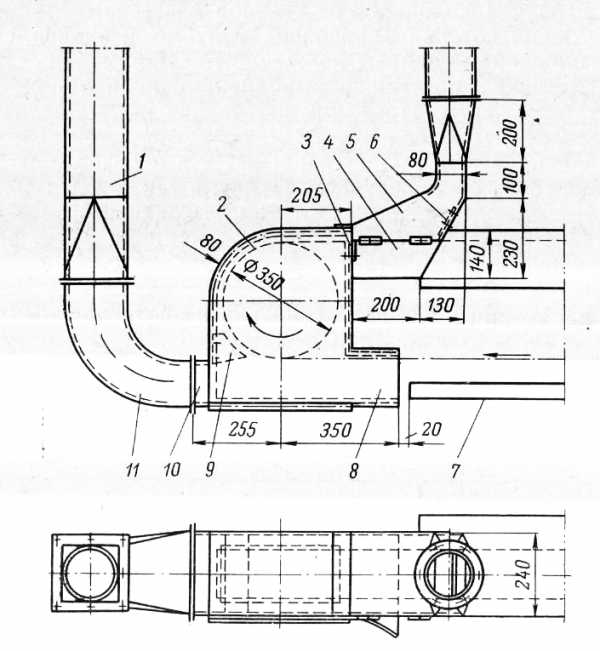

Рис. 2. Схема универсальной эксгаустерной установки с магистральной трубой постоянного сечения:

1 — труба; 2 — ответвления; 3 — разгрузочная воронка; 4 — циклон; 5 — вентилятор; 6 — отсасывающая труба; 7 — холостая ветвь ленты транспортера; в г- крышка; 9 — воронка; 10 —« циклон; 11 — вентилятор

Рабочая ветвь ленточного транспортера движется внутри трубы по деревянному настилу, а холостая проходит снаружи под трубой и поддерживается роликами, которые прикреплены к трубе. Обычно ширина ленты транспортера принимается 400—500 мм и приводится в движение со скоростью 0,3 — 0,5 м/сек от электродвигателя мощностью 1,7—2,8 кв через редуктор.

В конце магистральной трубы предусматривается разгрузочная воронка, в которую ссыпаются опилки, стружки и пыль, перемещаемые в трубе, на рабочей ветви ленты транспортера. Из разгрузочной воронки отходы засасываются в трубу, а затем поступают в циклон. Разгрузочные воронки проектируются вертикальные или горизонтальные. Горизонтальные воронки имеют некоторое преимущество в том, что снятие отходов с ленты транспортера осуществляется воздушным потоком со скоростью 20—22 м/сек.

В универсальных установках с магистральной трубой, к которой подключается большое число станков, потребуется устанавливать магистральную трубу очень больших громоздких размеров по диаметру и сечению. В этих случаях для дополнительного отсоса смеси воздуха с отходами из магистральной трубы предусматривается установка второй воронки и вентилятора.

Рис. 3. Профили поперечного сечения магистральной трубы

Рис. 4. Секция магистральной трубы

Таким образом, объем отсасываемого воздуха разделяется на две части, которые отсасываются в двух направлениях: одна— к основным воронке и вентилятору, а другая — к дополнительным.

Благодаря этому создается возможность при первоначально спроектированных размерах сечения магистральной трубы вдвое увеличить число подключенных к ней станков.

Обычно дополнительная воронка рассчитывается так, чтобы скорость воздуха в ее входном сечении не превышала 3—4 м/сек. Поэтому вентилятор будет подавать в воронку только пыльный воздух, а мелкие срезки, опилки и стружки будут передаваться ленточным транспортером к основному вентилятору и циклону. В отдельных случаях устраивают не одно, а даже два дополнительных направления отбора воздуха.

Практика показала, что эксгаустерные установки такого типа позволяют дополнительно подключать к ним большое число вновь устанавливаемых станков без заметного снижения эффективности удаления отходов.

Существуют различные варианты дополнительного отбора воздуха универсальными эксгаустерными установками. В частности, иногда циклон дополнительного направления системы устанавливают над магистральной трубой с тем, чтобы отделяемая в нем часть более крупных отходов снова была возвращена в магистраль и по ней передавалась в основной циклон. Но для этого необходимо, чтобы труба, соединяющая дополнительный циклон с магистралью, была снабжена герметически закрывающимся шлюзовым затвором.

Универсальные эксгаустерные установки с магистральной трубой одинакового по длине сечения получили широкое распространение потому, что они имеют много преимуществ перед установками со ступенчато-расширяющейся магистралью.

Однако универсальные установки вполне оправдывают затраты на их проектирование и устройство только в крупных цехах с большим количеством станков. Для цехов с небольшим числом станков (15—20) проектируются универсальные эксгаустерные установки упрощенного типа.

Вместо магистрального воздухопровода больших размеров с ленточным транспортером в них используют компактные сборники-коллекторы, представляющие собой резервуар, к которому присоединяются ответвления (воздухопроводы) от станков. В этом резервуаре все ответвления, соединенные в один сборный трубопровод, находятся под одинаковой разностью давления, определяемой статическим давлением в коллекторе. Расчетное статическое давление в коллекторе зависит от параметров дав-пения, которое создает в системе установки станок, находящийся на более дальнем расстоянии от коллектора. Все ближе расположенные к коллектору станки будут иметь давление, обеспечивающее более эффективное удаление отходов.

Следует отметить, что коллекторные установки имеют сравнительно ограниченный резерв увеличения количества подключаемых станков (на 15—20%).

С целью создания возможности увеличить число дополнительно подключаемых станков проектируются установки с двумя сборниками-коллекторами, подключенными параллельно к одному вентилятору. Однако эти установки имеют существенный недостаток. При неравномерном расположении станков в цехе и при их перестановке к одному из коллекторов будет подключено больше приемников, чем принято по расчету, и он будет перегружен, а другой коллектор — недогружен. В результате через ответвления перегруженного коллектора будет отбираться недостаточный объем воздуха и отсос отходов от станков ухудшится.

Для устранения этого недостатка необходимо соединить оба коллектора уравнительной трубой. Тогда часть воздуха из перегруженного коллектора будет перетекать по магистральной трубе в другой — недогруженный коллектор, статическое давление в них в значительной степени выравняется и действие установки улучшится (предложение Е. К. Громцева, ЛТА).

Уравнительные трубы можно с успехом использовать и для соединения двух универсальных эксгаустерных установок с магистральными трубами постоянного сечения, расположенных в цехе параллельно.

Если обе установки действуют от самостоятельных вентиляторов, то на уравнительной трубе следует устраивать шибер для независимой работы каждой из установок.

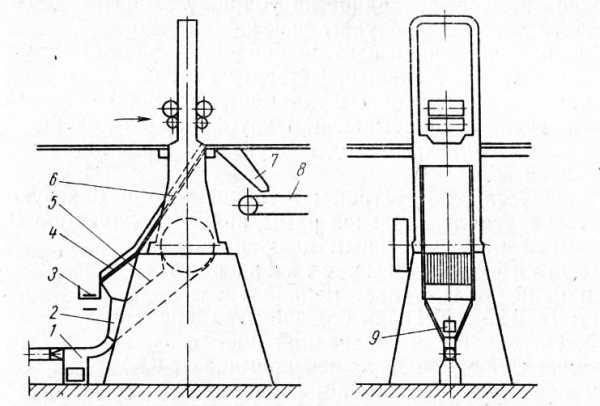

Рис. 5. Схемы упрощенных эксгаустерных установок:

а — с вертикальным коническим коллектором; б—с горизонтальным коллектором; в — с коллектором типа «люстра»; 1 — коллектор-сборник; 2 — ответвления к станкам; 3 — сборный всасывающий трубопровод; 4 — центробежный вентилятор; 5 — сборный нагнетательный трубопровод; 6 — циклон

Для облегчения расчета уравнительных труб упрощенных эксгаустерных установок в ЛТА им. Кирова разработана методика.

Для эффективной работы установок пневматического транспорта важное значение имеют конструкции приемников для улавливания отходов, образующихся при обработке древесины на станках с большими скоростями движения режущих инструментов.

Рис. 6. Схема упрощенной эксгаустерной установки с двумя сборниками-коллекторами:

1 — трубы-ответвленм.я к ставкам; 2 — коллекторы-сборники; 3 — уравнительная труба; 4 — сборный трубопровод; 5 — центробежный пылевой вентилятор; 6 — циклон

Конструкции приемников должны удовлетворять следующим основным требованиям:

— обеспечивать максимальное улавливание отходов в зоне работы режущих инструментов станка;

— создавать возможность универсального использования приемника при установке на станке различных режущих инструментов в соответствии с технологическим назначением станка и способами обработки;

— обеспечивать возможность свободного и безопасного способов установки, правки и смены режущего инструмента на станке, а также его обслуживания;

— учитывать размеры, окружную скорость, геометрию резцов режущего инструмента, размеры, влажность, вес и направление выхревого движения частиц отходов;

— не создавать препятствия для применения оградительных устройств рабочей и нерабочей части режущего инструмента на станках с ручной подачей или зоны резания у станков с механизированной подачей;

— максимально комбинировать в конструкции приемника основное назначение — улавливания отходов и ограждение режущего инструмента;

— создавать наименьшее сопротивление приему отходов — аэродинамическое сопротивление;

— удобно и быстро отсоединяться от трубопроводов и элементов конструкции станка при его обслуживании;

— иметь обтекаемую закругленную форму, без острых граней, кромок, фальцев, выступающих болтов;

— обеспечивать возможность перемещения приемников в процессе работы к зонам резания у станков с подвижными механизмами резания и перемещением режущих инструментов на значительное расстояние.

Опыт работы эксгаустерных установок и изучение эффективности улавливания приемниками отходов от деревообрабатывающих станков позволили в последнее время рекомендовать ряд рациональных конструкций приемников. Значительная работа в этой области проведена в Лесотехнической академии им. С. М. Кирова.

В правильно выбранной конструкции приемника отходы за счет собственной скорости и направления воздушного потока, создаваемого вращающимся режущим инструментом станка, почти полностью попадают в приемник, а затем в ответвление отсасывающего трубопровода эксгаустерной установки. Например, в некоторых приемниках факел отходов, отбрасываемых режущим инструментом, не изменяя направления, попадает непосредственно в трубопровод приемника для фрезерного станка.

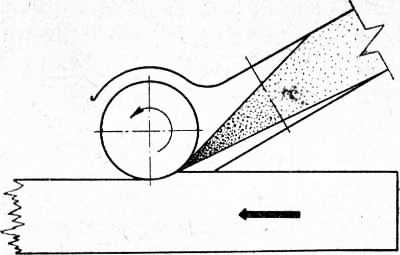

Рис. 7. Схема приемника к фрезерному станку с факелом стружки, направленным из него непосредственно в трубопровод

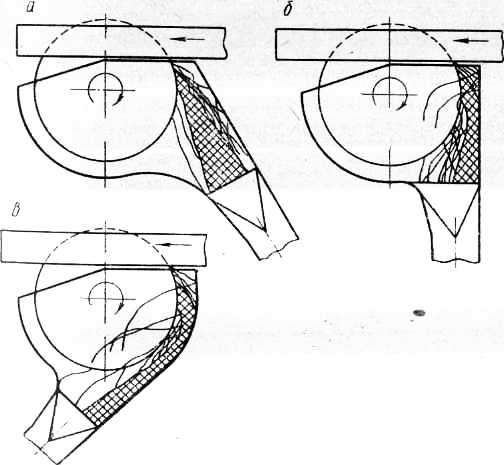

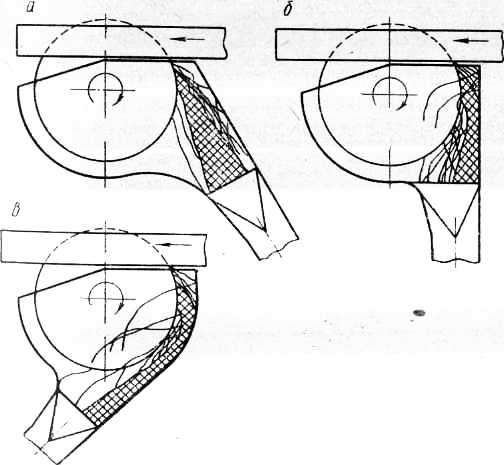

Рис. 8. Схема рациональных конструкций приемников с различными вариантами (а, б, в) расположения выходного патрубка (к круглопильным станкам с нижним расположением диска пилы)

На рис. 8 показаны варианты рациональных конструкций приемников к круглоп ильным станкам. Следует учесть, что в некоторых случаях для круглопильных станков с нижним расположением пилы рекомендуется два приемника: нижний основной — для отсоса опилок и срезков, верхний (над столом) — для улавливания пыли, выбрасываемой пилой вверх. Такие варианты приемников применяют для круглопильных станков моделей Ц-2М, Ц-5М и Ц-6.

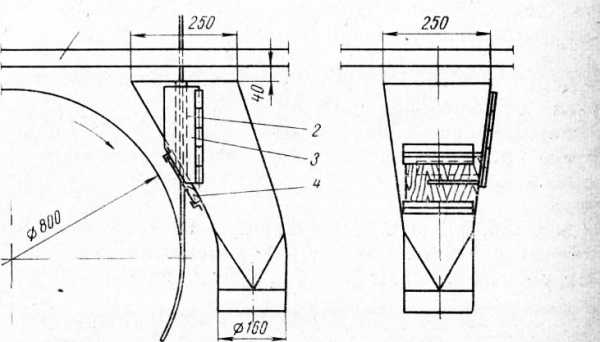

Рис. 9. Схема приемника к ленточнопильному столярному станку:

1 — поверхность стола; 2 — прорезь в стенке приемника для установки яйлы; 3 — откидная крышка; 4 — выдвижная накладка

К недостаткам приемников такой конструкции относится расположение второго неосновного приемника для улавливания пыли от рабочей части пилы над столом станка, что лишает возможности установки эффективного подвижного оградительного устройства над этой частью пилы.

Для ленточнопильных станков столярного типа приемник рациональной конструкции показан на рис. 9. Приемник установлен непосредственно под столом станка. Он состоит из воронки конической формы, через отверстия которой проходит полотно пилы. Выходной патрубок приемника направлен вниз. Снятие пилы может осуществляться через прорезь 2, которая имеет откидную крышку 3 с запором. На внутренней стенке приемника, обращенной к пильному шкиву, имеется выдвижная накладка из твердой древесины или древесного пластика с узкой прорезью для пилы.

Воздух поступает через узкий зазор (величиной в 30—40мм) между верхним краем приемника и нижней поверхностью стола. Благодаря такому устройству приемника ленточное полотно пилы обдувается потоком воздуха, который увлекает опилки и пыль в трубопровод. При распиловке мягкой древесины с большой величиной подачи опилки иногда плотно запрессовываются в пазухах между зубьями и выбрасываются под действием центробежной силы в момент, когда ленточная пила огибает нижний шкив. Для улавливания этих опилок устанавливается дополнительный приемник, в который заключается нижний шкив.

Рис. 10. Схема приемника с отбойной колодкой:

1 — деревянная отбойная колодка; 2 — приемник у пильного шкива; 3 — основной приемник

Этот приемник имеет деревянную отбойную колодку, прикрепленную на болтах к его стенке. Колодка предотвращает выброс опилок при выходе ленты из приемника и направляет их в отсасывающий трубопровод. Передняя стенка приемника сделана выдвижной или откидной (на петлях).

Приемники для фуговальных станков моделей СФС-2 и СФА имеют существенные недостатки: большой зазор по высоте между нижней поверхностью накладных планок стола у ножевой Щели и верхней поверхностью приемника, изготовленной как одно целое с суппортом ножевого вала; малые зазоры между окружностью, описываемой лезвиями ножей (диаметром резания) и стенками приемника. По этим причинам происходит неполное улавливание стружек в приемник. Часть стружек вылетает в зазор между накладками в столе станка у ножевой щели и приемника. Схема усовершенствованного приемника для фуговальных станков, который не имеет отмеченных недостатков, показана на рис. 11. Эти особенности необходимо учитывать при устройстве и установке приемников у фрезерных станков, являющихся весьма универсальными по выполняемым на них работам.

Рис. 11. Схема усовершенствованного приемника для фуговальных станков

На фрезерных станках выполняются три основных вида работ: прямолинейное фрезерование по направляющей линейке, обработка деталей криволинейной формы по упорному кольцу, нарезанию шипов и проушин.

Для прямолинейного фрезерования по направляющей линейке может быть рекомендована конструкция приемника, схема которого показана на рис. 12. Этот приемник одновременно служит ограждением нерабочей части режущего инструмента за направляющей линейкой.

При обработке криволинейных деталей в шаблонах по упорному кольцу приемники обычно присоединяют к отверстию в ограждении зоны нерабочей части режущего инструмента. В этом случае стружки не могут свободно разбрасываться режущим инструментом, а остаются в кожухе оградительного устройства и через отверстие, к которому вплотную установлен приемник, полностью засасываются в ответвление трубопровода.

При проектировании и установке приемников для криволинейной обработки следует учитывать, что режущими инструментами отделяются стружки и осколки значительных размеров, особенно в процессе фрезерования древесины твердых пород с неправильным строением волокон и пороками.

Во избежание травм рабочих отбрасываемые с большой силой режущим инструментом крупные отходы должны направляться и улавливаться в приемник. Это достигается путем полного ограждения режущего инструмента и плотного присоединения приемника к отверстию в ограждении.

По устройству и способам установки сложны конструкции приемников для улавливания отходов у станков, имеющих подвижные режущие инструменты: маятниковых и балансирных, фрезерно-ка-русельных и др.

В частности, у фрезерно-карусельных станков в процессе обработки перемещаются и режущий инструмент (ножевые головки), и движущиеся с карусельным столом закрепленные на нем детали различной криволинейной формы. Для лучшего улавливания отходов приемники должны быть подвижными, перемещающимися вместе с ножевыми головками.

На рис. 14 показана схема установки приемников у фрезерно-карусель-ного станка при обработке задней ножки стула. Приемники, как и суппорты, под воздействием пружины прижимаются роликом к копиру и при его вращении получают независимое от ножевых головок. Движение в закрепленных на их суппортах направляющих. Изображенные на схеме различные положения ножевых головок показывают возможность непрерывного улавливания стружек в процессе перемещения ножевых головок и обрабатываемых Деталей.

Рис. 12. Схема приемника к фрезерному станку при прямолинейной обработке по направляющей линейке:

1 — задняя половина направляющей линейки, 2 — откидная крышка; 3 — приемник; 4 — отражательный щиток; 5 — задняя половина линейки

Рис. 13. Схема оградительного устройства стружко-, пылеприемника для фрезерных станков при криволинейной обработке

Рис. 14. Схема приемников к фрезерно-карусельному станку:

1 — приемники; 2 — суппорты станка; 3 — обрабатываемая заготовка; 4 — ножевые головки; 5 — прижимные ролики; 5 —копир; V — схемы приемников и суппортов с ножевыми головками

Присоединение перемещающихся приемников к ответвлениям трубопровода должно иметь форму гибкого металлического рукава, обеспечивающего перемещение приемника и удобство смены режущего инструмента.

Удаление пневмотранспортом опилок от лесопильных рам затрудняется тем, что в процессе распиловки опилки смешиваются с крупными кусковыми отходами — горбылями и корой.

Рис. 15. Схема приемника для удаления и сепарации отходов от лесопильной рамы:

1 — ловитель крупных отходов; 2 — приемник; 3 — транспортер; 4 — решетка-сепаратор; 5 — канал; 6 — наклонный лоток; 7—задний лоток; 8 — транспортер; 9 — люк

В настоящее время внедряется в производство пневмотранспортная установка ЦНИИМОД, которая с помощью специальных устройств . отделяет опилки от крупных кусковых отходов.

В процессе распиловки короткие горбыли от комлевой части бревен падают в люки, расположенные за направляющим ножевым аппаратом позади лесорамы, а затем по лотку соскальзывают на ленточный транспортер. Опилки, смешанные с кусковыми отходами и корой, скатываются по наклонному лотку, находящемуся в станине лесорамы. Внизу этого лотка установлена наклонная отделительная решетка (сепаратор), состоящая из металлических прутьев, расположенных на расстоянии 30—40 мм. Мелкие кусковые отходы и опилки проваливаются через эту решетку в приемник пневмотранспортной установки, а более крупные — скатываются по наклонно расположенной решетке на ленточный транспортер и поступают в бункер, установленный вне цеха.

Некоторая часть опилок проваливается в отверстие, сделанное в наклонном лотке для шатуна лесорамы, и падает в приемник под коленчатым валом, откуда по наклонному каналу в фундаменте рамы соскальзывает в приемник. В приемнике опилки скатываются вниз и засасываются в трубопровод пне-вмотранспортной установки.

Отделение более крупных отходов, случайно попавших в приемник, осуществляется посредством устроенного в нем ловителя, из которого их периодически убирают. Для осмотра внутренней части приемника служит люк.

Коробка приемника изготовлена из листовой стали толщиной 2—3 мм с тремя стенками. Четвертую стенку образует наклонная боковая поверхность фундамента лесопильной рамы. Скорость воздуха в отсасывающем трубопроводе должна быть не менее 23—24 м/сек; расход воздуха на приемник составляет 3000—3600 м3/ч.

Такие установки устраняют трудоемкую и опасную работу в первом этаже лесопильной рамы, вблизи механизмов с вращательным и поступательным движением.

От шлифовальных станков в воздух производственных помещений поступает мелкая древесная пыль с размерами частиц 1—0,25 мм. Пыль большинства древесных пород нетоксична. По данным исследований институтов охраны труда, содержание свободной двуокиси кремния (Si02) в древесной пыли, смешанной с зернами абразивного покрытия шлифовальной шкурки, составляет не более 0,055%. По санитарным нормам, величина предельно допустимой концентрации древесной пыли, содержащей до 10% Si02, не должна превышать 4 мг на 1 м3 воздуха производственных помещений.

Отсутствие установок для улавливания древесной пыли от шлифовальных станков или неудовлетворительное их действие приводит к запыленности производственных помещений, отрицательно влияющей на условия труда рабочих.

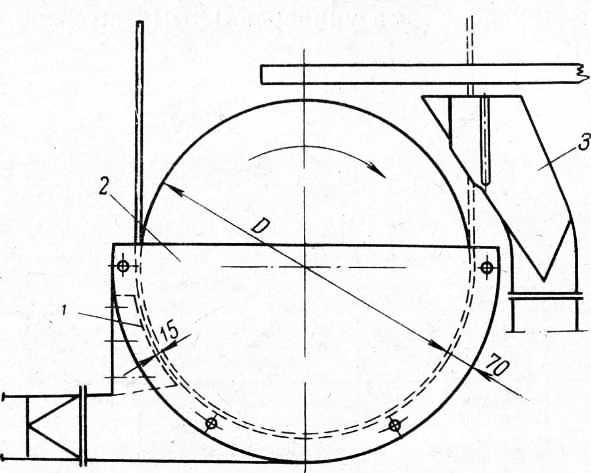

Важным условием для лучшего улавливания пыли от шлифовальных станков является выбор места установки приемника — в зонах наибольшего выделения пыли от рабочих органов станка: лент, дисков, цилиндров. На рис. 16 показана схема зон выделения пыли на ленточно-шлифовальном станке с подвижным столом ШлПС.

В результате испытаний оказалось, что к ленточно-шлифо-вальным станкам более выгодно устанавливать два приемника— головной и верхний. Головной приемник охватывает ведущий шкив станка, а верхний — устанавливается над холостой ветвью ленты рядом с головным приемником. Вверху передней стенки головной приемник имеет отверстие для прохода шлифовальной ленты. Внизу окно перекрыто резиновой шторкой, скользящей по поверхности ленты и препятствующей вылету пыли.

Рис. 16. Схемы выделения пыли на ленточно-шли-фовалыюм станке с подвижным столом:

1 — прижмной утюжок; 2 — стол; 3 — шлифуемая деталь; 4 — ведущий шкив

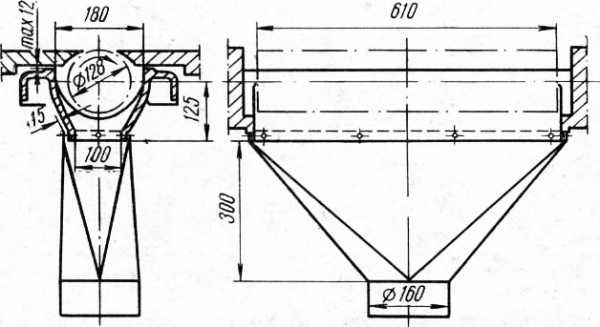

Рис. 17. Схема устройства пылеприемника к ленточно-шлифовальному станку ШлПС:

1 — отсасывающий трубопровод; 2 — ведущий шкив; 3 — резиновая шторка; 4 — откидная часть лицевой стенки приемника; 5 — верхний приемник; 6 — резиновая наставка; 7 — кромка стола; 8 — приемный патрубок; 9 — отбойная колодка; 10 — верхний патрубок; 11 — промежуточное колено

В нижней части передней стенки имеется приемный патрубок 8, в который проходит рабочая ветвь ленты. Патрубок устанавливается насколько возможно ближе к месту основного факела пыли с зазором 15—20 мм от края стола. Для лучшего улавливания пыли патрубок делают несколько шире в поперечном направлении.

Выходной патрубок находится на задней стенке приемника. Такое расположение приемного и выходного патрубков обеспечивает прямолинейный поток воздуха и поступление его только через приемный патрубок, что улучшает улавливание основного потока пыли. К выходному патрубку через колено присоединен круглый трубопровод.

С целью уменьшения выброса части пыли в верх приемника от вращения ведущего шкива станка внутри приемника установлена отбойная колодка из твердой древесины или древесных пластиков, которая закреплена винтами к задней стенке. Между колодкой и шкивом должен быть минимальный зазор. Наружная стенка приемника выполнена откидной для смены шлифовальной ленты. Приемник изготовлен из листовой стали толщиной 2—3 мм.

Верхний приемник улавливает пыль с шлифовальной ленты при движении ее по ведущему шкиву, а также ту пыль, которая выносится холостой ветвью ленты, выходящей из головного приемника. Передняя стенка верхнего приемника имеет резиновую наставку для уплотнения зазора между стенкой и рабочей ветвью ленты.

Боковые стенки приемника (лицевая и противоположная ей) опущены ниже поверхности ленты на 100 мм. Часть лицевой стенки сделана откидной для смены ленты. Выходной патрубок приемника направлен вверх для того, чтобы поток воздуха, идущий снизу от головного приемника, захватывал пыль, выносимую из него шлифовальной лентой.

Следует учитывать, что при шлифовании древесная пыль, накапливая заряды статического электричества, прилипает к стенкам пылеприемников и воздуховодов. Поэтому необходимо предусматривать надежное заземление этих частей эксгаустер-ных установок и шлифовальных станков, а также систематическую очистку приемников и воздуховодов от пыли.

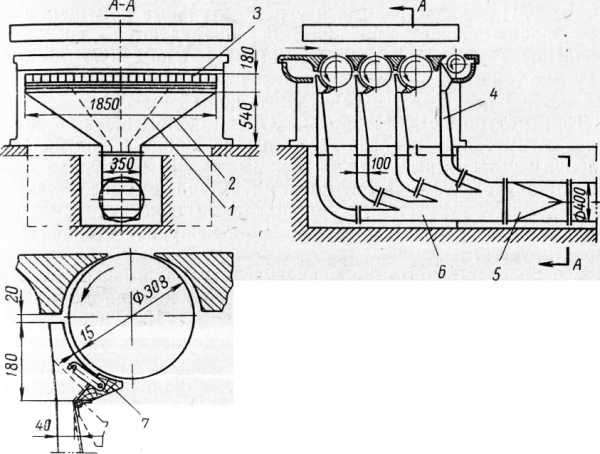

На рис. 18 показана схема рационального пылеулавливающего устройства к трехцилиндровому шлифовальному станку модели ШлЗЦВ с нижним расположением цилиндров, предложенная ЛTA им. С. М. Кирова.

Устройство имеет четыре пылеприемника и щетку. Три пыле-приемника предназначены для улавливания пыли от цилиндров, а один — от щетки.

Пылеприемники от цилиндров имеют форму конических воронок с входными отверстиями, обращенными к цилиндрам. Внутри всасывающих отверстий приемников приварены пластинки, образующие на входе в отверстие сетку, которая препятствует попаданию в приемник кусков шлифовальной ленты при обрывах ее. Вблизи цилиндров с зазором в 2 мм установлена деревянная отбойная колодка, которая направляет пыль в зев приемника. Колодка прикреплена свободно и может откидываться при смене шлифовальной ленты.

Рис. 18. Схема пылаприемника к цилиндровому шлифовальному станку ШлЗЦВ с нижним расположением цилиндров:

1 — распределительные перегородки; 2 — шлифовальные цилиндры; 3 — пластинки; 4 — щетки; 5 — переходной патрубок; 6 — трубопровод; 7 — деревянная отбойная колодка

В полости приемника приварены три распределительные перегородки 1 для более равномерного забора воздуха по длине цилиндра и для придания приемнику большей жесткости.

Пылеприемник от щетки выполнен так же, как и приемники от цилиндров, но не имеет пластинок, образующих сетку. Верхнюю часть приемников следует выполнять из алюминия, чтобы предупредить возникновение искр в случае задевания шлифовальной ленты за пылеприемник.

Выходные патрубки приемника соединены в общий трубопровод прямоугольного сечения, который соединен с отсасывающей трубой круглого сечения при помощи переходного патрубка.

В некоторых случаях в универсальных системах эксгаустерных установок оказывается целесообразным иметь отдельные отсасывающие трубопроводы от каждого приемника.

Пылеприемники шлифовальных станков в большинстве случаев служат ограждениями приводных шкивов и холостых частей рабочих органов станка: шлифовальных лент, дисков, цилиндров.

Реклама:

Читать далее:

Отопление деревообрабатывающих предприятий

Статьи по теме:

pereosnastka.ru

Пневмотранспорт, циклоны, пневмосистемы – Механика-Транс

Пневмотранспорт, циклоны, пневмосистемы – Механика-ТрансОборудование

Вентиляторы

В 2013 году «Механика-Транс» начала выпуск радиальных вентиляторов. Были полностью освоены технология производства, контроль качества и методы испытания вентиляторов. На данный момент «Механика-Транс» выпускает два типа вентиляторов: вентиляторы высокого давления и пылевые вентиляторы.

В 2013 году «Механика-Транс» начала выпуск радиальных вентиляторов. Были полностью освоены технология производства, контроль качества и методы испытания вентиляторов. На данный момент «Механика-Транс» выпускает два типа вентиляторов: вентиляторы высокого давления и пылевые вентиляторы.подробнее

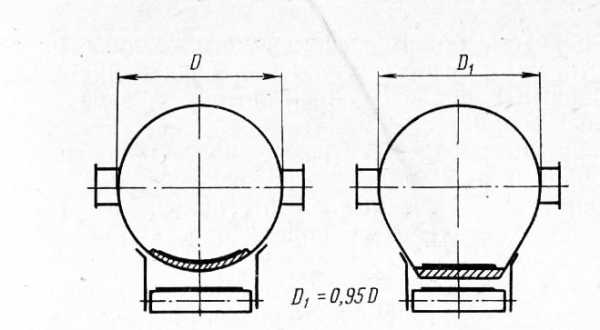

Циклоны

Циклоны предназначены для механического улавливания древесных отходов (стружки, опилок, пыли) в системах пневмотранспорта. Циклоны обладают высоким коэффициентом очистки воздуха.

Циклоны предназначены для механического улавливания древесных отходов (стружки, опилок, пыли) в системах пневмотранспорта. Циклоны обладают высоким коэффициентом очистки воздуха.подробнее

Фильтровальные установки

Фильтровальные установки предназначены для тонкой очистки воздуха от частиц пыли. Широко применяется для очистки воздуха после циклонов.

Фильтровальные установки предназначены для тонкой очистки воздуха от частиц пыли. Широко применяется для очистки воздуха после циклонов.подробнее

Шлюзовые перегрузчики (затворы)

Шлюзовой перегрузчик (шлюзовой питатель) является устройством непрерывного действия. Обеспечивает выгрузку пыли без нарушения герметичности системы.

Шлюзовой перегрузчик (шлюзовой питатель) является устройством непрерывного действия. Обеспечивает выгрузку пыли без нарушения герметичности системы.подробнее

Элементы пневмосистемы (трубы, отводы и переходы)

Для пневмосистемы и пневмотранспорта «Механика-Транс» изготавливает трубы, отводы и переходы из оцинкованной стали (до 1,5мм) или из черной стали (до 4мм).

Для пневмосистемы и пневмотранспорта «Механика-Транс» изготавливает трубы, отводы и переходы из оцинкованной стали (до 1,5мм) или из черной стали (до 4мм).подробнее

Идёт отправка

Узнать подробнее

Механика-Транс производит линии от 1 т/ч и больше.

Запросите КП на 1т/ч, если:

- Ваши объемы сырья – от 4000 насып. м³ в месяц.

- Вы готовы работать в круглосуточном режиме.

- Имеется помещение под оборудование площадью от 300 м².

- Есть источник электроэнергии мощностью от 250 кВт.

Политика конфиденциальности

Данная Политика конфиденциальности применима к mechtrans.ru. Заполнив любую из форм и используя mechtrans.ru, Вы тем самым выражаете согласие с условиями изложенной ниже Политики конфиденциальности. Mechtrans.ru охраняет конфиденциальность посетителей.

Персональная информация.

Для того чтобы оказывать вам услуги, отвечать на вопросы, выполнять ваши пожелания и требования требуется такая информация, как ваше имя и номер телефона. Mechtrans.ru может использовать указанную информацию для ответов на запросы, а также для связи с Вами по телефону с целью предоставления информации о предлагаемых услугах и рекламных кампаниях. Mechtrans.ru обязуется не передавать данную информацию третьим лицам без Вашего разрешения, за исключением информации, необходимой для выполнения вашего обслуживания. Со своей стороны, Вы предоставляете mechtrans.ru право использовать любую сообщенную Вами информацию для выполнения указанных выше действий.

Безопасность.

Передача персональных данных в любой форме (лично, по телефону или через Интернет) всегда связана с определенным риском, поскольку не существует абсолютно надежных (защищенных от злонамеренных посягательств) систем, однако mechtrans.ru принимает все необходимые адекватные меры для минимизации риска и предотвращения несанкционированного доступа, несанкционированного использования и искажения Ваших персональных данных.

Идёт отправка

Идёт отправка

Идёт отправка

Идёт отправка

mechtrans.ru

Пневмотранспорт опилок. Цена, стоимость изготовления, монтаж

На сегодняшний день перевозка сыпучих материалов в обычных условиях является довольно проблемным занятием. Зачастую очень велики потери через различные щели, а передвижение в вертикальном направлении и вовсе является невозможным. Решить данную проблему помогает система пневмотранспорта.

Пневмотранспорт – это способ транспортировки сыпучих материалов в разряженной, бескислородной среде. Данный метод уже используется практически на всех предприятиях, где работают с рассыпными веществами. При таком способе перевозка сыпучих грузов становиться намного проще и удобнее. Основными преимуществами данного способа являются:

- Возможность перемещения материалов в любом направление, как в вертикальном, так и в горизонтальном, что делает транспортировку более удобной.

- Из-за высокой уплотненности труб, по которым транспортируют груз, польностью отсутствуют даже самые незначительные потери материала, что увеличивает эффективность.

- Более простое устроство конструкции позволяет существенно экономить как на оборудовании, так и на энергии, затрачиваемой на перегон.

- Благодаря автоматизации, время процесса удается существенно сократить, что дает возможность увеличить объемы производства, а также сэкономить.

- Процесс транспортировки является непрерывным, что также ускоряет процесс.

- Оборудование является более компактным, так как занимает в разы меньше места в сравнении с другими типами транспортировки.

- Благодаря своей герметичности пневмотранспорт не приносит вреда экологии, поэтому возможно размешение в жилом округе.

Принцип работы пневмотранспорта прост и понятен, примерно такой же, как и у пневмопочты: в самом начале аппарата установлен компрессор, который нагнетает воздух и заставляет поршень материала перемещаться из-за разницы давления в начале и в конце установки. Существуют и вакуумные типы установок, а также гибридные, где используются и вакуум, и нагнетание. Применение пневмотранспорта очень велико. Его используют при производстве цемента, сахара, глины, опилок и многих других товаров.

Помимо преимуществ, у пневмотранспорта имеются также недостатки, это:

- Довольно высокий расход электроэнергии.

- Дополнительное измельчение рассыпчатых материалов.

- Высокий износ оборудования, который связан с постоянным трением.

- Усложненная система очистки транспортирующих веществ.

Также советуем прочитать:

www.termoconnect.ru

ТОП 5 способов на производстве

Здравствуйте уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня мы поговорим о том как осуществляется транспортировка сыпучих материалов на производстве и рассмотрим ТОП 5 самых распространенных способов, с их преимуществами и недостатками. А чтобы было все более наглядно понятно, возьмем за основу деревообработку, ведь и блог у нас о деревообработке! Хотя данный материал конечно же будет полезен и в других отраслях. Ведь каждый специалист на производстве понимает что эффективные решения залог успеха!

Итак, почему не устанавливают для транспортировки мелкой древесной пыли скребковый транспортер, или для перемещения щепы вентилятор? Оказывается сухая древесная пыль легко забивает скребковый транспортер и при этом такой транспортер при эксплуатации будет хорошо пылить.

А вот технологическая щепа как правило имеет достаточно большие размеры и начальную влажность более 30%, поэтому пневмотранспорту требуются значительные дополнительные мощности и соответственно большие энергозатраты для перемещения такого материала.

В деревообработке для получения готовой продукции очень часто используют измельченную древесину:

- Щепа технологическая.

- Опилки.

- Отсев.

- Древесная пыль.

- Шлифовальная пыль (пыль с примесью абразива).

- Специально подготовленная стружка.

К продукции из измельченной древесины можно отнести жидкое дерево, МДФ, ДСП, пеллет, евродрова и брикеты, а также многое другое. При этом на предприятиях применяются различные способы транспортировки этой самой измельченной древесины. И во многих случаях способ транспортировки является не всегда самым эффективным.

Способы транспортировки сыпучих материалов в деревообработке

Нам известны следующие способы транспортировки измельченной древесины:

- Ленточные транспортеры.

- Скребковые транспортеры.

- Транспортировка шнеком.

- Вентиляторы.

- Ветродуйки.

Преимущества и недостатки ленточных транспортеров

Ленточные транспортеры и их преимущества

- Ленточные транспортеры зарекомендовали себя как надежный способ перемещения стружки. Ведь ломаться здесь практически нечему, только привод и ролики. Срок службы ленточного транспортера в деревообработке может достигать 15 лет. Обслуживание транспортера заключается в периодическом осмотре и смазке подшипников.

- Простота конструкции и небольшое количество металла позволяют устанавливать его с меньшими затратами на опоры.

- Возможность установки крышки на такие транспортеры позволяют эксплуатировать их на улице к примеру при подаче стружки из цеха в цех.

- Малый шум от работы, поверьте, на производстве это ценится.

- Хорошая производительность такого транспортера при малых габаритах достигается за счет большой скорости передвижения ленты.

- Свою популярность такие транспортеры получили при транспортировке специальной резанной стружки (они ее не ломают) и влажной и тяжелой щепы, так как пневмотранспорту требуется больше мощности, а скребковые транспортеры и шнеки могут забиваться. А вот транспортировка сухой легкой древесной пыли сопровождается огромным количеством загрязнения.

Недостатки ленточных транспортеров

- Часто специалисты жалуются на некачественное соединение швов. Существует несколько видов соединения швов, это так называемые крокодилы и склейка ленты. Более качественным, сложным и длительным по времени (до 3-х дней, в зависимости от клея) является склеивание ленты — такое соединение может прослужить 3-5 лет. А вот соединение крокодилом хоть и занимает по времени 30 минут, прослужит около 1 года.

- При износе ленты на нее начинает налипать древесная стружка, что приводит к повышенному загрязнению.

- Ленточные транспортеры отлично работают при установке по прямой, а вот если нужно из точки А в точку Б проложить маршрут с поворотом, то придется устанавливать дополнительный транспортер, что довольно не выгодно.

Скребковые транспортеры (рэдлеры) — их преимущества при транспортировке сыпучих материалов

- Возможность транспортировки материала на большой угол, до 80 градусов.

- Хорошая гибкость, позволяющая сделать транспортер с поворотом по вертикали еще один плюс.

- Надежность и долговечность. Среднее время эксплуатации на предприятии может доходить до 15 -20 лет. Другое дело что за это время энергоемкость и производительность более современных транспортеров шагает вперед.

- Герметичность транспортера позволяет избегать постоянного загрязнения окружающей среды.

Картинка с скребковым транспортером.

Недостатки скребковых транспортеров

- Один из главных минусов это конечно же шумность.

- Металлоемкость транспортера и дороговизна запасных частей.

- Плохая транспортировка материалов с крупными включениями. К примеру если на ленточный транспортер попадет кусок палки, то особо ничего не произойдет, а вот на скребковом порыв цепи или даже сгоревший двигатель.

- Измельчение стружки.

Транспортировка шнеком сыпучих материалов. Плюсы и минусы

- Такой способ довольно актуален при передаче сыпучего материала на длину в несколько метров по прямой.

- Можно устанавливать вертикально.

- Малая площадь занимаемая шнеком является его преимуществом.

- Большая металлоемкость.

- Недостатком является малая производительность и скорость перемещения.

Шнек.

Пневмотранспорт, вентиляторы — преимущества

- Возможность транспортировки материала под любым углом и вертикально. Это преимущество особенно актуально при малых площадях на производстве, когда нет возможности установить транспортеры.

- Часто мы можем видеть как один вентилятор (вытяжка) удаляет отходы от нескольких станков расположенных в разных местах цеха, это также является плюсом. Подвод трубы менее затратен чем установка транспортера.

- Надежность.

- К плюсам относят часто чистоту при эксплуатации. Если имеется качественная приточная вентиляция или эксплуатация производится вне помещения, и все исправно то уборка на таких участках практически не требуется.

- Большая длина между опорами труб 20 — 30 метров.

Вентилятор.

Недостатки транспортировки стружки пневмотранспортом

- Срок службы крыльчатки, вентилятора и труб около 5-7 лет, затем все агрегаты постепенно необходимо менять, так как происходит их износ.

- Это довольно энергоемкий способ транспортировки особенно крупных и влажных древесных частиц. Именно поэтому в деревообработке чаще пневмотранспорт применяют для мелкой и сухой стружки.

- Металлоемкость и громоздкость конструкции (циклон, вентилятор, трубы).

- Проблемы возникающие с герметичностью в закрытых помещениях. Особенно это касается работы в холодных климатических условиях. Как правило циклон в цехе устанавливается на улице, а вентилятор теплый воздух забирает внутри. Такой цех очень трудно нагреть и в нем постоянно давление меньше чем на улице, поэтому пыль летит из всех транспортеров, а двери трудно открыть. Современные предприятия все чаще в цехах отказываются от установки пневмотранспорта или устанавливают приточные вентиляторы.

- Значительное измельчение древесной фракции в процессе транспортировки.

- Кроме того деревообработчикам не стоит забывать что именно транспортировка сухой стружки пневмотранспортом часто приводит к взрывам и возгораниям при попадании на в вентилятор инородных твердых предметов. Именно поэтому на них устанавливаются дорогостоящие системы искрогашения.

Ветродуйки

Ветродуйки также относят к пневмотранспорту, но их основное отличие от вентиляторов заключается в том, что они сразу толкают воздухом сыпучий материал, в то время как вентилятор его затягивает и только затем толкает. Мощность ветродуек в разы больше и их основной задачей является перемещение материалов на большие расстояния или с большим количеством углов.

Это один из самых энергоемких способов транспортировки.

Установка для подачи пыли в горелку…

Выводы

При выборе конкретного способа транспортировки сыпучих материалов опираются на следующие параметры:

- Удобство использования именно этого метода. Углы и повороты.

- Геометрические размеры и масса материала.

- Возможная подверженность измельчению.

- Себестоимость транспортировки.

- Дальность доставки материала.

Если необходимо по прямой из точки А в точку В на небольшое расстояние доставить сыпучий материал на длину 2 — 5 метров — решением будет установка шнека. При аналогичных условиях но при длине 6 — 30 метров хорошо будет эксплуатироваться ленточный транспортер. При транспортировке груза с вертикальным углом можно поставить скребковый транспортер. А вот если необходимо перемещать материал на большую длину более 30 метров то хорошим решением может быть пневмотранспорт.

Удачи и до новых встреч!

andreynoak.ru

Пневмотранспортер для опилок Россия, стр.2

80000 рубнайдено: 2

Пневматические транспортеры зерна можно использовать в любых складских и производственных помещениях, на токах и в поле. Пневмотранспортер выполняет погрузку, выгрузку, в том числе ж/д вагонов на путях, переброску, подач…

Предназначен для транспортировки зерна на расстояние до 70 метров или в высоту до 12 метров . Предлагаем две модификации транспортеров – это навесной Т-449 и прицепной Т-449/1. Т-449 Т-449/1 Производительность, т/ч до…

Компания Walinga изготавливает линейку моделей пневмоперегружателей различной мощности и производительности. Мобильные пневмоперегружатели Walinga позволяют быстро и эффективно осуществлять загрузку и разгрузку автомобил…

82885 рубнайдено: 55

Транспортеры предназначены для транспортировки зерна (кукурузы, бобового и масляного семяни) через засыпной ковш, инжектор и трубопровод на расстояние до 50 метров или в высоту до 7 метров. Транспортеры T-378/1 и T-…

Пневмотранспорт Пневматическое транспортирование заключается в перемещении грузов по трубам при помощи воздушного потока, создаваемого воздуходувными машинами (вентиляторами). В сельском хозяйстве пневматический транспор…

225000 рубнайдено: 15

Пневмотранспортер

228000 рубнайдено: 3

Пневматические всасывающие нагнетающие транспортеры используются для транспортировки сыпучих материалов , злаковых и масличных растений в вертикальном ( на высоту до 12 метров ) и горизонтальном направлении на расстояние…

Пневматические транспортёры В нашем предложении находятся следующие модели пневматических транспортёров: • пневматические транспортеры всасывающе – нагнетательные с приводом от трактора • пневматические транспортеры …

Пневматический транспортер зерна Пневмотранспортер зерна предназначен для транспортировки зерновых, кукурузы, бобовых и масляных семян в горизонтальном и вертикальном направлениях. Пневматические транспортёры (пневмотран…

Пневмотранспортеры УПТ-6, УПТ-10, УПТ-20 Установка относится к всасывающе-нагнетательному типу. Продукт поступает в циклон под действием разряжения, создаваемого вентилятором. Из циклона продукт проходит через шлюзовое …

Пневматические транспортеры зерна Пневматические транспортеры зерна можно использовать в любых складских и производственных помещениях, на токах и в поле. Выполняются операции: погрузка, выгрузка, в том числе ж/д вагонов…

Пневмотранспортер Пневматическое транспортрование заключается в перемещении грузов по трубам при помощи воздушного потока, создаваемого воздуходувными машинами (вентиляторами). В сельском хозяйстве пневматический трансп…

Высокопроизводительный пневмотранспортер, модель SupraVac 2000 Пневмотранспортер SupraVac 2000 это идеальное решение для повседневного интенсивного использования, являющее собой гибкую конвейерную систему погрузки автомо…

Всасывающе-нагнетательный пневмотранспортер Т-207, предназначен для транспортировки зерна (кукурузы, бобового и масляного семя), а так же для других сыпучих материалов, в горизонтальном и вертикальном направлении. Можно …

Транспортер пневматический серии УПТ Предназначен для транспортировки, погрузки, разгрузки, вентилирования зерна и других сыпучих продуктов. Позволяет производить данные работы на токах и складских комплексах. Преимущест…

Пневмотранспортер Предусмотрен для быстрой и аккуратной транспортировки зерновых. Тип DG нагнетательный вентилятор . Tips SDG всасывающе- нагнетательный вентилятор Нагнетательный вентилятор DG типа в стандартной комплект…

350 €найдено: 113

Цена указана с учетом курса Центробанка России Влагомер пиломатериалов Wile Bio Wood Tester Портативный BIO Moisture Wood предназначен для измерения влажности топливной древесины: древесных пеллет, опилок, полученных при…

25400 рубнайдено: 258

Измеритель влажности опилок и пеллет Wile Bio Wood Технические характеристики Wile Bio Wood Диапазон измерения влажности: для опилок при пилении мотопилой 15 – 65%; для древесных пеллет 4 – 23%; для обычных опилок 6 – 30…

Лигнум ПУ Рабочая температура: от -20°C до +80° C Цвет: прозрачный с белой либо серой спиралью. Свойства: шланг из полиуретана, усиленный спиралью из ПВХ. Устойчив к ударам и давлению. Полностью гладкая внутренняя поверх…

24800 рубнайдено: 36

Измеритель влажности опилок и пеллет Wile Bio Wood Модель Bio Wood Производитель Wile Страна Финляндия Диапазон измерения опилок от мотопил 15 – 65 % Диапазон измерения древесных пеллетов 4 – 23 %; Диапазон измерения обы…

Автоматическая термокомпенсация Влагомер пиломатериалов “Фауна-ПМ” предназначен для измерения влажности опилок при их переработке на предприятиях, где необходим экспресс-анализ влажности непосредственно на мест…

Аэродинамическая сушилка опилок Аэродинамическая сушилка опилок является одним из элементов линии гранулирования и используется, когда есть необходимость свести влажность опилок к определенному уровню для дальнейшего их …

23500 рубнайдено: 6

Влагомер древесины Wile-55 BIO Moisture Wood портативный применяется для определения влаги древесины топливной: пеллет древесных, опилок, которые получают при пилении мотопилой, и опилок обычных. Измеритель влажности дае…

2000000 рубнайдено: 6

Мелкофракционное сырье подается в бункер сушильного барабана и в бункер теплогенератора. В теплогенераторе топливо сгорает и смешивается с воздухом в необходимой пропорции. Таким образом формируется сушильный агент, кото…

Предлагаем машины для расфасовки сыпучих и кусковых компонентов. При помощи нашего фасовочного оборудования можно расфасовать в сетки, коробки, мешки, пакеты, ящики любой массой из диапазона от 1 до 50 кг такие сыпучие к…

Органический гранулятор С быстрым развитием промышленности древесные гранулы, опилки машины гранулы становятся очень популярными в мире. Она имеет преимущества низких цен, низкой мощностью потребления и т.д.. Это хороший…

50 рубнайдено: 1

Древесная стружка сухая чистая в мешках. Опилок естественной влажности в мешках.

Влагомер Bio Moisture предназначен для измерения влажности различных типов древесной щепы. Влагомер подходит для измерения влажности как сухой щепы, используемой в качестве топлива в небольших горелках, так и свежих изме…

Особенности : Проведение измерения в любых условиях, благодаря компактности и простоте использования Предназначен для измерения влажности топливной древесины: древесных пеллет, опилок, полученных при пилении мотопилой, а…

Пневматические транспортеры загрузки пробок в бункер укупорочных автоматов Нашей компанией освоен выпуск Пневматические транспортеры загрузки пробок, Подаватель пробок, Элеватор пробок пневматический для укупорочных авто…

agrovektor.ru

РАСЧЕТ СИСТЕМ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТА

ОТОПЛЕНИЕ И ВЕНТИЛЯЦИЯ

Исходными данными для расчета внутрицеховых систем пневмотранспорта являются:

А) характеристика и количество отходов или материалов, подлежащих транспортированию (удалению) от каждого приемника;

Б) расходы воздуха, подлежащего удалению от приемников деревообрабатывающих станков и от напольных отсосов;

В) выбранная трасса сети воздуховодов и места установки нагнетателей и очистных устройств.

Характеристика отходов или материалов и их количество принимаются по технологическим данным работы станков, а расход воздуха, необходимого для транспортирования, устанавливается по опытным данным, имеющимся в справочной литературе. Расход воздуха должен быть достаточен для транспортирования примесей, а скорость его движения в воздуховодах должна быть не менее транспортирующей скорости.

Массовая расходная концентрация смеси, т. е. отношение массового расхода транспортируемого материала к массовому расходу транспортирующего воздуха:

(XXII .14)

Или

(XXII .15)

Где Up — массовая расходная концентрация смеси; GM — массовый расход транспортируемого материала, кг/ч; GB — массовый расход воздуха, кг/ч; LB — объемный расход воздуха, м3/ч; рв — плотность воздуха, кг/м3.

Для внутрицеховых пневмотранспортных систем при транспортировании древесных стружек и опилок средняя массовая расходная концентрация смеси рр находится в пределах 0,1—0,6. Значение рр в различных участках системы будет различным, так как расход воздуха, удаляемого от станка, определяется конфигурацией встроенного приемника (местного отсоса), скоростью движения отходов, создаваемой режущим инструментом станка, и требуемой скоростью движения воздуха в характерном сечении отсоса, а количество отходов определяется производительностью станка. При этих условиях соотношение количества отходов и расхода воздуха для станков различного назначения оказывается различным.

При расчете межцеховых пневмотранспортных систем расход воздуха, м3/ч, определяют по оптимальной массовой расходной концентрации смеси

LB = —— . (XXII .16)

PBf*P

Оптимальную массовую расходную концентрацию смеси рр выбирают путем сравнения вариантов расчета требуемой мощности пневмо – транспортной установки, считая за оптимальную ту концентрацию, при которой мощность установки окажется минимальной.

Для пневмотранспортных систем среднего давления массовая расходная концентрация смеси р, р принимается в пределах 0,7—2.

В пневмотранспортных системах высокого давления возможно увеличение массовой расходной концентрации р, р до 5.

При расчете воздуховодов систем пневмотранспорта определяют диаметры всех участков сети воздуховодов и потери давления в сети при транспортировании по ней воздуха и примесей (материалы или отходы) .

На основании расчетов по определению потерь давления подбирают побудители тяги — нагнетатели, а по характеристике примесей и по расходу воздуха выбирают тип и размеры очистных устройств.

При расчете потерь давления особое внимание следует обращать на увязку сопротивлений участков сети с тем, чтобы невязка в потерях давления на отдельных участках и ответвлениях не превышала 10%. Такая тщательность увязки особенно необходима при расчетах систем с разветвленной сетью воздуховодов, так как при наличии любых по значению невязок будет происходить перераспределение расходов воздуха, перемещаемого по отдельным участкам, и тем большее, чем больше будет невязка.

Определение диаметров всех участков сети воздуховодов и потерь давления на этих участках и в системе воздуховодов в целом проводят по формуле Дарси — Вейсбаха, пользуясь методом динамических давлений или методом эквивалентных отверстий.

Расчет потерь давления в воздуховодах первоначально проводят для чистого воздуха. Особенность аэродинамического расчета воздуховодов систем пневмотранспорта по сравнению с расчетом воздуховодов для чистого воздуха состоит в необходимости учета потерь давления на «разгон» материала, т. е. учета затрат энергии на создание ускорения материала.

Составляющая скорости движения материала в направлении движения воздуха при загрузке материала в воздуховод может быть равна нулю. В этом случае потери давления на «разгон» можно определять по формуле

Дрразг 2цр рв ~ . (XXII. 17)

VB Z

При оценке местных сопротивлений отводов также приходится учитывать затраты энергии на разгон материала, так как при проходе транспортируемого материала через отвод он частично теряет скорость вследствие ударов твердых частиц о стенки. Потери давления в отводах зависят и от положения отводов на воздуховоде, т. е. происходит ли переход с горизонтального потока на вертикальный восходящий или с вертикального восходящего потока на горизонтальный.

Для оценки потерь давления в отводах ЛТА имени С. М. Кирова предложен условный коэффициент местного сопротивления отводов

£о. уел, учитывающий все виды потерь давления в отводах, включая и потери на «разгон» (табл. XXII.2).

Таблица XXII.2

Значения | ^о. усл | |

При изменении направления потока | При изменении направления потока | |

С горизонтального на вертикальное | С вертикального восходящего на гори | |

Восходящее | Зонтальное | |

Опилки | стружка | щепа | Опилки | стружка | щепа |

Условный коэффициент местного сопротивления ОТВОДОВ £о. усл при угле поворота отводов а = 90° и радиусе закругления R = 2d |

0,49 0,62 0,77 0,85 0,9 0,94 |

0,71 0,95 1,23 1,37 1,45 1,51 |

0,71 0,95 1,22 1,37 1,45 1,52 |

0,67 0,91 1,18 1,32 1,42 1,48 |

0,48 0,6 0,72 0,79 0,83 0,86 |

0,48 0,61 0,74 0,82 0,85 0,89 |

Заметим, что коэффициент местного сопротивления отвода а=90° при R—2d для чистого воздуха равен 0,15, и, следовательно, недоучет затрат энергии на «разгон» материала после подтормаживания в отводах приведет к значительным ошибкам в расчете.

После окончания расчета потерь давления в воздуховодах для чистого воздуха их пересчитывают для условий транспортирования смеси и прибавляют к ним потери давления на подъем материала в вертикальных участках воздуховодов:

Дрсм = дР0 +/СЦр)+1ірРвг—-—, (XXII. 18)

— Щ

Где Д/?см — потери давления в сети воздуховодов при транспортировании по ней смеси, Па; Др — потери давления в сети воздуховодов при транспортировании по ней чистого воздуха, Па; К — опытный коэффициент; г — высота подъема, м.

По исследованиям М. П. Калииушкина, опытный коэффициент К зависит от многих факторов: состояния потока, вида примесей, концентрации их, скоростей движения воздуха и примесей, размеров воздуховодов.

Если твердые частицы примесей двигаются в потоке воздуха винтообразно, прижимаясь к поверхности стенок воздуховодов и тем самым вызывая дополнительные потери давления, то значение коэффициента К увеличивается. Такой характер движения имеют частицы в воздуховодах внутрицеховых систем с короткими прямыми участками и большим количеством местных сопротивлений, где рекомендуется принимать /(=1,4.

В длинных прямых участках центробежная сила, прижимающая частицы к поверхности стенок воздуховодов, становится меньше. Сила трения и коэффициент К также уменьшаются. Для пневмотранспортных систем с длинными прямыми участками значения коэффициента К принимают по табл. XXII.3 (рекомендации JITA имени С. М. Кирова).

Таблица XXII.3 Коэффициент К для горизонтальных участков пневмотранспортных систем

|

Общие потери давления всей пневмотранспортной системы складываются ИЗ потерь давления В сети воздуховодов Дрем и потерь давления в очистных устройствах Дро. у (циклоны, фильтры). К общим потерям давления добавляется запас в размере 10%: 1

2ДРс =1,1 (ДРсм + Аро. у), (XXII. 19)

Где Дро. у — потери давления в очистных устройствах, Па.

К расчетной производительности системы по воздуху также добавляется запас в размере 15% на подсос воздуха:

LC = 1,15LB, (XXII. 20)

Где Lc — объемный расход воздуха в системе с учетом запаса, м3/ч; L, — расчетный расход воздуха в системе, м3/ч.

По найденным значениям потерь давления А/?с и объемного расхода воздуха U подбирают нагнетатель (вентилятор, турбовоздуходувка или ротационная машина).

Пример XXII.1. Рассчитать воздуховоды универсальной системы пневмотранспорта древесных отходов, изображенной на рис. XXII 8; рассчитать и выбрать вентиляторный агрегат и подобрать циклон для отделения древесных отходов от воздуха.

К магистральному коллектору присоединены 19 деревообрабатывающих станков и два напольных отсоса. Общий расход воздуха, удаляемого от станков и напольных отсосов, составляет 2L=21 400 м3/ч (заданный расход воздуха).

Для удаления смеси воздуха и отходов от магистрального коллектора намечается два места: с ленты транспортера в конце коллектора и в противоположном его торце. Массовая расходная концентрация смеси на участках от мест отбора смеси из коллектора до циклонов составляет соответственно рР1=0,15 и р, Р2=0,05. Массовая расходная концентрация смеси в ответвлениях составляет р, р = 0,1.

Потери давления на подъем материала в вертикальных участках воздуховодов не учитывать, так как при массовой расходной концентрации смеси меньше 0,2 они будут незначительны.

Решение. Расчет’ воздуховодов проводим по методу динамических давлений. Все исходные и расчетные данные сводим в табл. XXII.4. В таблице приведены результаты расчета ответвлений для четырех станков и одного напольного отсоса. Расчет остальных ответвлений проводится аналогично.

|

Рис. XXII.8. Расчетная схема универсальной системы пневмотранспорта с магистраль – нцм коллектором Цифры в рамках — номера станков; цифры в кружках — номера расчетных участков; d — диаметр воздуховода, мм; L — расход воздуха, проходящего по воздуховоду, м3/ч |

Определение коэффициентов местных сопротивлений (к табл. XXII.4). У всех отводов Я—2d. Коэффициенты местного сопротивления отводов приняты с учетом потерь давления на «разгон» материала за отводом £=0,32.

Таблица XXII.4

Заданные величины |

Расчет воздуховодов универсальной системы пневмотранспорта

Принятые величины

S К – Из и я » Ч а |

Потери давления Д р, Па |

2 Д р, Па (на чистом воздухе) |

Станок или участок |

Рейсмусовый односторонний

Круглопильный

Рейсмусовый двухсторонний:

Верхняя ножевая головка

Нижняя ножевая головка

1320 905 2460 2560 1090 910 |

1320 840 2500 2500 1100 840 |

0,92 1,74 0,35 0,59 1,15 2,03 |

18 16.3 21,7 18 19,6 16.4 |

0,123 0,145 0,091 0,078 0,143 0,145 |

2,96 2,96 2,32 3,28 2,12 2,64 |

3,88 4,7 2,67 3,87 3,27 4,67 |

194 160 282 194 23 Г 162 |

756 Средние потери давления в ответвлении ДрСр = = 755 Па 908 |

Напольный отсос, тип II

Универсальный

Магистральный воздуховод системы № 1

То же, системы № 2

Потери давления во всех ответвлениях должны быть одинаковыми или различаться не более чем на 10%.

Участок 1 — коэффициент местного сопротивления входа £=1, трех отводов £ = = 0,32-3 = 0,96, выхода в коллектор £=1; 2£ = 2,96.

Участок 7 — коэффициент местного сопротивления входа £=1, трех отводов £ = = 0,32-3 = 0,96, выхода в коллектор £=1; 2£=2,96.

Для увязки потерь давления на участке 7 с потерями давления на участке 1 скорость движения воздуха увеличена до ив=16,3 м/с, а расход увеличен до £в = 905м3/ч при d=140 мм; на участке 7 при диаметре d= 125 мм потери давления будут значительно больше 755 Па.

Участок 13 — коэффициент местного сопротивления входа £=1, отвода £=0,32, выхода в коллектор £=1; 2£=2,32.

Расход воздуха на участке оказался меньше заданного на 1,5%, что допустимо (меньше 5%).

Участок 14 — коэффициент местного сопротивления входа £= 1, четырех отводов £ = 0,32-4 =1,28, выхода в коллектор £=1; 2£ = 3,28.

Участок 18 — коэффициент местного сопротивления входа £ = 0,8, отвода £ = 0,32, выхода в коллектор £=1; 2£ = 2,12.

Участок 24 — коэффициент местного сопротивления входа £=1, двух отводов £=0,32-2 = 0,64, выхода в коллектор £=1; 2£=2,64.

Участок 25 — коэффициент местного сопротивления выхода из коллектора £= = 0,5, пяти отводов £ = 0,32-5=1,6, диффузора перед вентилятором £ = 0, конфузора за вентилятором £ = 0,1; 2£ = 2,2.

Участок 26 — коэффициент местного сопротивления отбора из коллектора £=0,5, четырех отводов £ = 0,32-4=1,28, диффузора перед вентилятором £ = 0, конфузора за вентилятором £=0,1; 2£=1,88.

Подбор оборудования. Производительность каждой системы с учетом 15% на подсос воздуха составит:

Lc= 11 300-1,15= 13 000 м3/ч.

Выбираем циклоны конструкции Гипродревпрома Ц-1150 с = 0,165 м2 и £—

= 5,4

Скорость движения воздуха во входном патрубке циклона 13000

21,8 м/с; рд = 285 Па.

3600-0,165

Потери давления в циклоне

Дрц= 5,4-285= 1535 Па.

Выбираем вентиляторы типа ЦП7-40 № 8. Полное давление, создаваемое вентилятором при перемещении смеси воздуха и древесных отходов, с учетом запаса потерь давления в размере 10% составит:

В системе № 1

2Дрс = 1,1 [755(1 + 1,4-0,1)+ 908(1 + 1,4-0,15)+ 1535] = 3830 Па;

В системе № 2

2Дрс = 1,1 {755(1 + 1,4-0,1)+ 772(1 + 1,4-0,05) + 1535] = 3600 Па.

Для обеих систем принимаем одинаковые комплекты вентиляторных установок Р8-8а: вентилятор типа ЦП7-40 № 8—производительность L=13 000 м3/ч, давление р = 3720 Па, схема исполнения 6, частота вращения «=1620 мин-1, шкив 8В280; электродвигатель типа А02-81-4 — мощность N = 40 кВт, частота вращения «=1470 мин-1, шкив 8В315. Передача клиноременная, восемь ремней В-3000.

Пример XXI 1.2. Рассчитать систему пневмотранспорта с разветвленной сетью воздуховодов, схема которой изображена на рис. XXII.9.

К системе подключены 10 станков и один постоянно действующий напольный отсос. Общий расход воздуха, удаляемого от станков и напольного

msd.com.ua

Пневмотранспортные установки для технологической щепы | 4NE.ru – Деревообрабатывающие станки и оборудование

Опубликовано admin Фев 4, 2011 в Транспортировка древесной щепы

В условиях лесозаготовительных предприятий пневмотранспортные системы наиболее экономичны и перспективны. По своим параметрам установки должны обеспечивать межцеховое перемещение щепы в объемах от 6 до 70 пл. м3/ч на расстояние до 600 м, а на лесопромышленных комплексах — 200—250 пл. м3/ч при расстоянии подачи до 1,3 км. Производительность пневмопогрузчиков щепы в железнодорожные вагоны-щеповозы емкостью 135 м3 и в речные суда водоизмещением 1000 т должна составлять 35—40 пл. м3/ч. При эксплуатации пневмотранспортные системы должны обеспечивать возможность поочередной подачи щепы раздельно по породам на склады промежуточного хранения, в производство и в транспортные емкости (вагон, судно, автощеповоз) при дистанционном управлении всего оборудования системы.

В соответствии с этими требованиями промышленности ЦНИИМЭ совместно с машиностроительными заводами Минлеспрома, Минхиммаша и Минстройдормаша созданы и внедрены в промышленность шесть типов нагнетательных пневмотранспортных установок различной производительности для межцехового перемещения и погрузки технологической щепы.

В состав каждой пневмотранспортной установки входят воздуходувная машина, загрузочное устройство, трубопроводы с отводами, переключатели трубопроводов, дефлекторы, контрольно-измерительная аппаратура и приборы управления. При создании пневмотранспортных систем тип и параметры воздуходувной машины и контрольно-измерительной аппаратуры следует выбирать по каталогам в соответствии с расчетными параметрами оборудования. Остальное оборудование (питатели, отводы, переключатели трубопроводов, загрузочные дефлекторы) было разработано впервые.

www.4ne.ru